Cтраница 1

Форма камеры сгорания влияет на интенсивность вихревых движений в цилиндре. [1]

Форма камеры сгорания оказывает значительное влияние на смесеобразование, сгорание рабочей смеси и на степень сжатия двигателя. Камеры сгорания с верхним расположением клапанов более компактны и обеспечивают лучшее наполнение цилиндров горючей смесью дри том же диаметре впускного клапана, чем камеры сгорания с нижним расположением клапанов. Полусферические ( рис. 28, схема II) и клиновые ( схема III) камеры получили распространение в карбюраторных двигателях. [2]

Форма камеры сгорания должна быть такой, чтобы в ней не было мест, значительно удаленных от источника зажигания, и обеспечивался наилучший отвод тепла от той части рабочей смеси, которая догорает в последнюю очгредь. [4]

Форма камеры сгорания должна быть такой, чтобы в ней не было мест, значительно удаленных от источника зажигания, и обеспечивался наилучший отвод тепла от той части рабочей смеси, которая догорает в последнюю очередь. [5]

Форма камеры сгорания влияет на количество рабочей смеси, вступающей в процесс горения за определенный промежуток времени, а следовательно, на характер нарастания давления газа в двигателе за время горения. Есть предложения оценивать это качество формы камеры сгорания при помощи кривой, иллюстрирующей изменение объема камеры горения в направлении распространения волны горения. [7]

Форма камеры сгорания и расположение свечи также оказывают существенное влияние на скорость и полноту сгорания топливо-воздушной смеси. Чтобы усилить турбулизацию горючей смеси, камере сгорания придают форму, создающую узкие проходные сечения для перетекания смеси из цилиндра камеру в конце такта сжатия. Этим достигается ускоренное догорание смеси. Свеча должна располагаться так, чтобы вблизи ее не создавалась излишняя турбулизация и в то же время обеспечивалась хорошая очистка зоны свечи от остаточных газов потоком смеси, поступающей из впускной системы. [8]

Форма камеры сгорания также оказывает влияние на скорость сгорания, так как от формы камеры зависят теплоотдача в охлаждающую среду и путь, проходимый пламенем. Чем меньше отношение поверхности камеры сгорания к ее объему, тем меньше теплота, которая теряется в результате теплоотдачи в стенки камеры, что приводит к более интенсивному тепловыделению и увеличению скорости сгорания. [9]

Форма камеры сгорания должна быть такой, чтобы в ней не было мест, значительно удаленных от источника зажигания, и обеспечивался наилучший отвод тепла от той части рабочей смеси, которая догорает в последнюю очередь. [10]

Форма камеры сгорания также оказывает влияние на скорость распространения пламени. Чем меньше поверхность камеры, приходящаяся на единицу ее объема, тем меньше потеря тепла, тем больше скорость распространения пламени. [11]

Форма камеры сгорания обеспечивает наиболее полное сгорание топлива. Верхние компрессионные кольца работают в тяжелых условиях полусухого трения и высокой температуры, поэтому для уменьшения износа компрессионные кольца 2 хромируют. С целью лучшей прирабаты-ваемости наружную поверхность всех поршневых колец покрывают тонким слоем олова. Компрессионное кольцо 3 и маслосъемные кольца изготавливают из легированного чугуна. Масло, снимаемое кольцами с зеркала втулки при движении поршня вниз, стекает в поддон дизеля. [13]

Форму камеры сгорания дизельного двигателя в основном определяет примененный способ смесеобразования. Камеры сгорания дизельных двигателей подразделяются на разделенные и неразделенные. [14]

Совершенствование формы камеры сгорания и увеличение диаметра выпускных клапанов, повышающих полноту очистки цилиндров от продуктов сгорания, также способствуют снижению нагароотложения. Уменьшение поступления в камеру сгорания моторного масла за счет улучшения конструкции поршневых колец приводит к заметному снижению углеродистых отложений на головке поршня. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

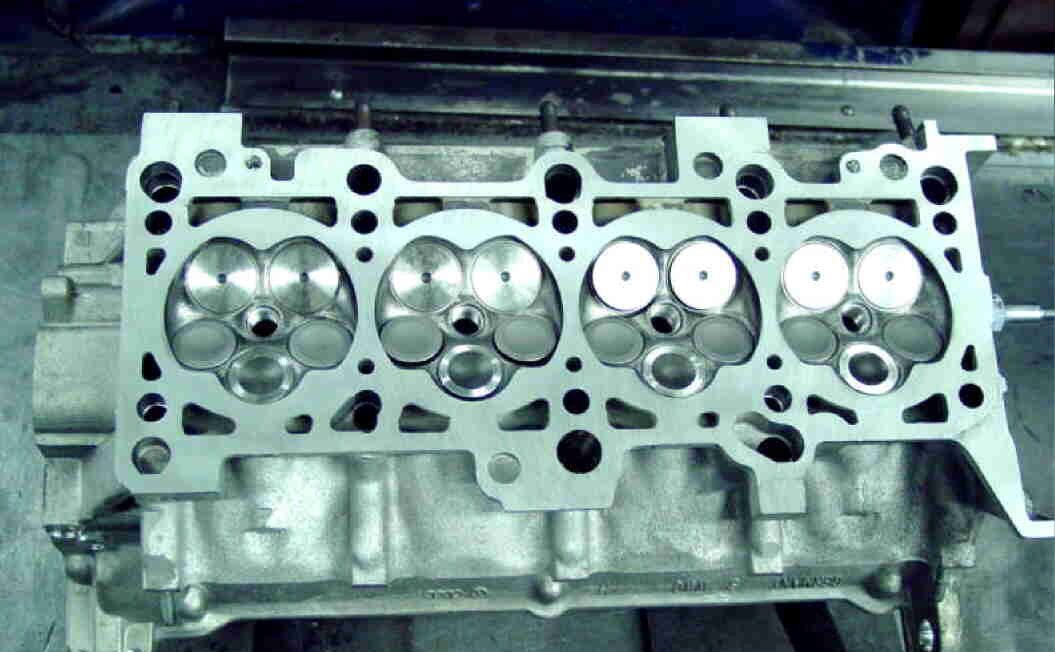

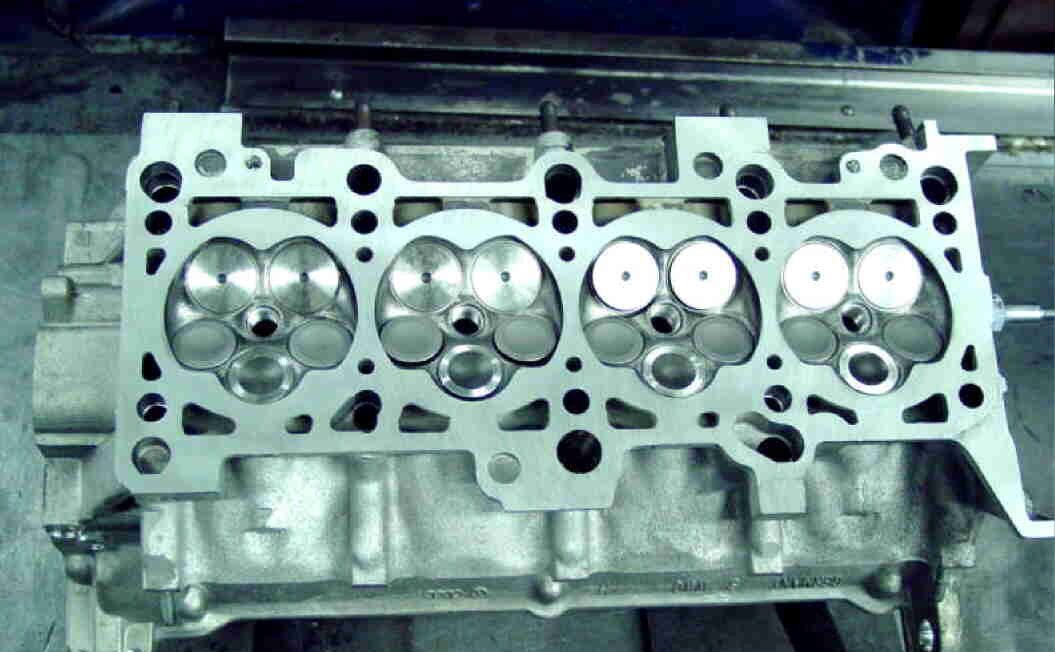

Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: —компактностью камеры сгорания;—эффективной турбулизацией смеси во время сгорания;—минимальным отношением площади поверхности камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50...70 бар и 2000...2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с).Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5... 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3...5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5...7%, а мощность увеличилась на 4... 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра.

а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания Улучшение технических характеристик двигателя Тюнинг автомобилей на главную 0-100 км/ч 0-100 |

zero-100.ru

Количество просмотров публикации Камеры сгорания дизельных двигателей - 695

Для хорошего смесеобразования одновременно крайне важно правильно сочетать распыливание топлива и движение воздуха в камере сгорания. Это позволит улучшить распределение топлива в камере и осуществить процесс сгорания при наименьшем количестве воздуха.

Форма камеры сгорания должна:

По конструкции дизельные двигатели разделяются на две основные категории: с неразделенными и разделенными камерами сгорания. Неразделенные камеры имеют только одно отделение, в котором происходит и смесеобразование, и сгорание топлива. Разделенные камеры разделены на две части: основную и дополнительную, соединены между собой горловиной. При этом топливо впрыскивается в дополнительную камеру.

По способу различают объёмное, пленочное и комбинированное смесеобразование.

При объёмном смесеобразовании топливо распыливается в объёме камеры сгорания и лишь небольшая часть его попадает в пристеночный слой. Объемное смесеобразование осуществляется в неразделенных камерах сгорания.

Пленочное смесеобразование применяется в ряде конструкций камер сгорания, когда почти все топливо направляется в пристеночную зону. В центральную часть камеры сгорания попадает приблизительно 5–10% впрыскиваемого форсункой топлива. Остальная часть топлива распределяется на стенках камеры сгорания в виде тонкой пленки (10–15 мкм). Первоначально воспламеняется часть топлива, попавшая в центральную часть камеры сгорания, где обычно отсутствует движение заряда и устанавливается наиболее высокая температура. В дальнейшем, по мере испарения и смешения с воздухом, горение распространяется на основную часть топлива, направленную в пристеночный слой. При пленочном смесеобразовании требуется менее тонкое распыливание топлива. Применяют форсунки с одним сопловым отверстием. Давление впрыска топлива не превышает 17–20 МПа. Пленочное смесеобразование по сравнению с объёмным обеспечивает лучшие экономические показатели двигателя, упрощает конструкцию топливной аппаратуры. Основным недостатком являются низкие пусковые свойства двигателя при низких температурах в связи с малым количеством топлива, участвующего в первоначальном сгорании. Этот недостаток устраняют путем подогрева воздуха на впуске или за счёт увеличения количества топлива, участвующего в образовании начального очага сгорания.

Комбинированное смесеобразование получается при меньших диаметрах камеры сгорания, когда часть топлива достигает ее стенки и концентрируется в пристеночном слое. Другая часть капель топлива располагается во внутреннем объёме заряда. На поверхности камеры оседает примерно 50% топлива. При впуске в камере не создается вращательного движения заряда. Заряд приводится в движение при вытеснении его из надпоршневого пространства в камеру сгорания, и создается вихрь. Скорость движения заряда достигает 40–45 м/с. Отличительной особенностью от пленочного смесеобразования является встречное движение струй топлива и заряда, вытесняемого из надпоршневого пространства, что способствует увеличению количества топлива, взвешенного в объёме камеры сгорания, и сближает процесс с объёмным смесеобразованием. Форсунки применяют с распылителями, имеющими 3–5 сопловых отверстий.

Камеры сгорания с непосредственным впрыском. В дизельных двигателях с такими камерами топливо впрыскивается непосредственно в камеру сгорания форсункой с рабочим давлением 15–30 МПа, имеющей многодырчатые распылители (5–7 отверстий) с малым диаметром сопловых каналов (0.15–0.32 мм). Столь высокие давления впрыска применяются ввиду того, что в данном случае распыливание топлива и перемешивание его с воздухом достигается главным образом за счёт кинетической энергии, сообщаемой топливу при впрыске. Для равномерного распределения топлива в камере форсунки таких двигателей часто выполняют с несколькими отверстиями.

На рис. 6.4 показаны камеры сгорания двигателей с непосредственным впрыском, обеспечивающие объёмное смесеобразование.

а б

Рис. 6.4. Неразделенные камеры сгорания для объёмного смесеобразования:

а – полусферическая, б – тороидальная

| | Для улучшения смесеобразования здесь предусмотрено вихревое движение воздуха вокруг оси цилиндра за счёт завихрителей, установленных во впускном коллекторе (рис. 6.5). Камера сгорания с непосредственным впрыском при пленочном смесеобразовании располагается соосно с цилиндром. Смещенная форсунка направляет струю топлива под острым углом на стенку камеры сгорания, имеющей сферическую форму (рис. 6.6а). Заряд приводится в интенсивное вращательное движение (тангенциальная скорость движения заряда достигает 50–60 м/с), и топливные капли распространяются на стенке камеры сгорания. |

а б

Рис. 6.6. Неразделенные камеры сгорания для пленочного смесеобразования:

а – типа дизелей МАН, б – типа “Гессельман”

Кроме указанной выше, при пленочном смесеобразовании камеру сгорания выполняют тарелкообразной (рис. 6.6б). Струя топлива из форсунки, ввиду малого расстояния, достигает дна камеры и оседает в виде пленки.

| | Камеры сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт) относят к комбинированным камерам с объёмно-пленочным смесеобразованием. Камера сгорания выполняется в поршне, имеет форму усеченного конуса с основанием меньшего диаметра у входной горловины, диаметр которой составляет 0.35–0.37 диаметра цилиндра, и со скругленными стенками у нижнего основания (рис. 6.7). |

Струи топлива попадают на стенку под острым углом и совершают сравнительно малый путь. На конической поверхности камеры оседает примерно 50% топлива.

Основное достоинство камер сгорания с непосредственным впрыском по сравнению с камерами других разновидностей состоит в следующем.

1. Простая и компактная форма камеры сгорания обеспечивает меньшие тепловые потери в процессе сгорания и более высокий эффективный КПД.

2. Менее интенсивное охлаждение воздуха в период сжатия (компактность камеры и сравнительно небольшое вихревое движение воздуха) создает условия для облегчения пуска. Время для пуска двигателя с непосредственным впрыском в 1.8–3.6 раза меньше, чем для пуска двигателей с другими камерами сгорания.

3. Конструкция головки цилиндра упрощается.

Недостатки камер сгорания с непосредственным впрыском состоят в следующем.

1. Смесеобразование происходит при больших давлениях впрыска (до 30 МПа). Это повышает требования к топливоподающей аппаратуре.

2. Процесс сгорания характеризуется значительными давлениями. Скорость нарастания давления при этом высокая. В связи с увеличением нагрузки на кривошипно-шатунный механизм приходится увеличивать запас прочности узлов двигателя.

3. Малые сопловые отверстия распылителя форсунки (0.1–0.25 мм) требуют точного исполнения и при недостаточно очищенном топливе могут засоряться. По этой причине топливо должно очищаться с большой тщательностью. Незначительные отклонения в качестве топлива от нормы ухудшают работу двигателя.

Предкамеры. Предкамерные дизельные двигатели имеют камеру сгорания, разделенную на две части (рис. 6.8). Основная камера размещается непосредственно над поршнем. Ее объём составляет 0.75–0.60отвсего объёма камеры сгорания. Предкамера выполняется в головке цилиндра. Она занимает по объёму 0.25–0.40 всего объёма камеры. Предкамера соединяется с основной камерой одним или несколькими каналами.

| | Смесеобразование у предкамерного двигателя протекает в такой последовательности. При сжатии часть сжатого воздуха поступает из цилиндра в предкамеру. В конце такта сжатия в предкамеру через форсунку впрыскивается топливо под давлением 8–12.5 МПа. Распыленное топливо, попадая в среду сжатого воздуха предкамеры, самовоспламеняется. |

При этом сгорает от 20 до 30% впрыскиваемого топлива, что соответствует количеству кислорода воздуха, содержащегося в предкамере.

При сгорании части топлива температура и давление в предкамере повышаются. Горящие газы и несгоревшее топливо устремляются из предкамеры в основную камеру. Здесь сгорание топлива продолжается и заканчивается в процессе расширения.

В предкамерных двигателях интенсивное смесеобразование достигается главным образом за счёт энергии топлива, частично сгоревшего в предкамере. Эта энергия вызывает перепад давления между предкамерой и основной камерой (обычно 1.5 МПа), что создает условия для интенсивного смесеобразования и более тонкого распыления топлива, предварительно распыленного в предкамере.

Смесеобразованию способствует образование вихревых движений воздуха при перемещении его в процессе сжатия из основной камеры в предкамеру. Форсунка таких двигателей обычно выполняется с одним отверстием.

Вихревые камеры. Двигатели с вихревыми камерами, как и предкамерные двигатели, имеют камеру, разделенную на две части (рис. 6.9). Основная камера расположена непосредственно над поршнем и имеет сравнительно небольшой объём. Вихревая камера выполнена в головке цилиндра, имеет обтекаемую форму (шара или сплющенного шара) и охлаждается водой. Ее объём составляет от 50 до 75% всего объёма камеры сгорания. Такой объём позволяет вовлечь в вихревое движение большое количество воздуха. Вихревая камера сообщается с основной посредством горловины.

| | В период сжатия воздух вытесняется из основной камеры в вихревую. Взаиморасположение камер способствует смесеобразованию. Топливо впрыскивается форсункой в вихревую камеру. Здесь струя топлива увлекается воздушным потоком, интенсивно перемешивается с ним, самовоспламеняется и частично сгорает. |

В период сгорания в вихревой камере резко повышается давление. При этом продукты сгорания и несгоревшая часть топлива устремляются в основную камеру. Здесь процесс сгорания продолжается, заканчиваясь при расширении.

В двигателях с вихревыми камерами для смесеобразования используются главным образом вихревые потоки воздуха, создаваемые в процессе сжатия в вихревой камере. Перепад давлений между камерами сравнительно небольшой (обычно 0.6 МПа). Форсунки у таких двигателей применяются обычно с одним отверстием. Давление начала подачи составляет 8–10 МПа.

В дизельных двигателях с разделенными камерами сгорания достигается бездымная работа при малых значениях коэффициента избытка воздуха. Значительно снижаются требования к качеству распыливания топлива, и применяются форсунки закрытого типа с одним сопловым отверстием большого диаметра (1–2 мм). Давление впрыска топлива составляет 12–15 МПа, и обеспечивается мягкая работа двигателя. Эти дизельные двигатели являются наиболее быстроходными из всех дизелей.

Основные недостатки раздельных камер сгорания:

referatwork.ru

|

Основные показатели бензиновых двигателей в значительной степени определяются формой камеры сгорания, при выборе которой основное внимание уделяется мощностным, экономическим и антидетонационным качествам, технологичности конструкций, токсичности отработавших газов, уменьшению уровня шума работы двигателя, организации процесса сгорания в широком диапазоне частоты вращения и нагрузок и другим вопросам. К числу показателей, характеризующих форму камеры сгорания в отношении протекания рабочего процесса, ее антидетонационных качеств, относятся следующие: компактность; площадь, высота и относительное расположение вытеснителей, обеспечивающих турбулизацию заряда в процессе сгорания; отношение поверхности камеры сгорания к ее объему; особенности формы камеры сгорания, способствующие сохранению и интенсификации вихревого движения заряда. Особое место среди других камер сгорания занимают двухполостные камеры с послойным распределением горючей смеси (по составу). При проектировании камер сгорания новых двигателей, модернизации камер сгорания серийных двигателей и форсировании их по степени сжатия необходимо оценить компактность камеры сгорания. Одним из показателей, характеризующих ее компактность, служит объемная характеристика, т. е. зависимость приращения объема (в % к полному объему камеры сгорания) от удаления условной поверхности фронта пламени от свечи зажигания. Некоторые исследователи оценивают геометрическую форму камеры сгорания по зависимости площади поверхности условного фронта пламени от расстояния от свечи зажигания. Эти характеристики аналогичны рассматриваемым ниже объемным, характеристикам. Определение объемных характеристик позволяет до проведения исследования предварительно оценить возможный характер протекания -процесса сгорания и, таким образом, в известной мере сократить объем экспериментальных работ по выбору оптимальной формы камеры сгорания. При этом, однако, нельзя учесть ряд факторов (турбулизацию, скорость сгорания и др.). Существует два способа определения объемной характеристики камеры сгорания — механический и графоаналитический. Механический способ заключается в последовательной послойной механической обработке по сферической поверхности модели камеры сгорания на специальном приспособлении. Слепок камеры сгорания может быть изготовлен из различных материалов, поддающихся механической обработке. Для получения слепка камеры сгорания по уже имеющейся металлической форме (головка блока или цилиндра, специально изготовленная модель) обычно используют полиакрилат типа АКР-7. Преимущество применения этого состава заключается в том, что после термообработки получается слепок, удовлетворительно поддающийся механической обработке шлифовальным кругом. Для изготовления слепков может быть использован и другой материал — гипс (состав АСТ-1), не требующий термической обработки. Newer news items: Older news items: |

azbukadvs.ru

Cтраница 1

Формы камер сгорания этого типа могут быть различными. [1]

От формы камеры сгорания зависит и возникновение детонации, ограничивающей повышение степени сжатия, а следовательно, и повышение мощности и экономичности двигателя при работе его на определенном сорте топлива. Детонационное сгорание, при котором рабочая смесь сгорает со скоростью примерно в сто раз большей, чем скорость нормального сгорания, чаще всего возникает в местах камеры, расположенных на значительном расстоянии от свечи. В этих местах вследствие удлинения пути пламени, дополнительного сжатия и значительного нагрева несгоревшей части смеси сгорание происходит при более высоких температурах и давлениях, что усиливает интенсивность химических реакций и ускоряет возникновение детонации в той части смеси, которая воспламеняется в последнюю очередь. Чтобы не допустить детонационного сгорания части смеси, - сгорающей в последнюю очередь, ее располагают в хорошо охлаждаемой части камеры. [2]

Наконец, формы камеры сгорания и дюз должны быть такими, чтобы возникающая реактивная сила была направлена в нужную сторону. Необходимо, чтобы дюзы свободно пропускали большие массы газа так, чтобы внутри струи не возникало ненужных движений. [3]

В табл. 8 приведены формы камер сгорания карбюраторных и газовых двигателей и их характеристика. У карбюраторных и газовых двигателей клапаны располагаются как в головке ( подвесные), так и в самом блоке цилиндров, в случае смещенной камеры сгорания - Г - образной головке ( фиг. Конструкция головки цилиндров в автотракторных ( быстроходных бескомпрессорных) дизелях тесно связана с принятым принципом смесеобразования и включает в себя все элементы, определяющие его. Главные требования к ней сводятся к обеспечению проникновения распыленного топлива через слой воздуха и равномерного перемешивания с ним. [4]

Конструкция головки блока зависит от формы камеры сгорания и расположения клапанов. Клиновая форма камеры обеспечивает большую стойкость против детонации. [5]

Конструкция головки цилиндров зависит от формы камеры сгорания, расположения клапанов, свечей или форсунок, впускных и выпускных каналов, наружных трубопроводов и направлеиия потоков охлаждающей жидкости. [6]

Конструкция головки блока зависит от формы камеры сгорания и расположения клапанов. [8]

Конструкция головки блока цилиндров зависит от формы камеры сгорания и расположения клапанов. Форма камеры сгорания оказывает большое влияние на характер протекания рабочего процесса в цилиндре и особенно на процесс сгорания. [10]

Количество и расположение сопловых отверстий выбирается исходя из формы камеры сгорания и способа смесеобразования. [11]

Конструкция головки зависит в основном от типа и размеров двигателя, формы камеры сгорания, способа охлаждения, вида механизма газораспределения, расположения клапанов, форсунок и свечей, а также конструкции топливоподающей системы. [12]

Наиболее выгодными для обеспечения наименьших тепловых потерь являются полусферическая или цилиндрическая формы камеры сгорания. При высоких степенях сжатия камеры сгорания следует полностью механически обрабатывать. Это необходимо для точного выполнения объема камер сгорания, а также устранения шероховатых поверхностей, которые склонны к перегреву. В этом случае форму камеры сгорания следует выбирать из соображений легкости ее механической обработки или применять литьо в кокиль. [13]

Конструкция головки зависит в основном от типа и размеров двигателя, формы камеры сгорания, способа охлаждения, вида механизма газораспределения, расположения клапанов, форсунок или свечей, а также конструкции топливоподающей системы. [14]

Для дизелей теплоотдача вследствие более высоких параметров процесса сгорания сильно зависит от формы камеры сгорания. [15]

Страницы: 1 2 3

www.ngpedia.ru

Метод впрыска топлива, его степень сжатия и геометрия камеры сгорания – три основных фактора, влияющих на качество смесеобразования. В конечном счете, мощность и шумность «дизеля» зависят от того, насколько равномерно смесь распределяется внутри камеры. Различают два основных класса дизельных двигателей: моторы с разделенной камерой сгорания и с неразделенной.

«Дизели» первого из указанных типов обычно применяются в легковом транспорте. Для мотора небольшого объема характерно наличие разделенных камер сгорания, где впрыск осуществляется в дополнительную полость, расположенную в головке блока цилиндров. В свою очередь, здесь надо различать два разных метода смесеобразования: форкамерный (предкамерный) и вихрекамерный.

В ходе вихрекамерного, равно как и форкамерного процесса сгорания, дизтопливо поступает в предварительную камеру, где перемешивается с воздухом и воспламеняется. Если камера выполнена в форме сферы, воздух может интенсивно закручиваться, образуя вихрь. А форкамерная конструкция предусматривает наличие тонких каналов, при прохождении которых смесь становится однороднее.

Как видим, в разделенной камере любого типа топливо сгорает «в два шага». Это способствует снижению нагрузки на поршневую группу. Недостатком же являются не лучшие пусковые качества и увеличение расхода топлива, возникающее из-за дополнительных затрат на перекачивание смеси между камерами.

Различия между форкамерным и вихрекамерным процессами:

— В первом случае смесь становится однороднее во время перекачивания, то есть, после воспламенения;— Во втором случае, как можно заметить, однородность смеси гарантируется наличием вихря, а интенсивное перемешивание происходит до воспламенения.

«Дизель» с неразделенной камерой сгорания всегда оснащается системой непосредственного впрыска. Такие двигатели, разумеется, намного экономичнее моторов любой другой конструкции. Но применение прямого впрыска на «дизелях» с большой частотой вращения коленвала влечет множество разнообразных проблем. Основными из них являются вибрация и шум, которые становятся наиболее заметными в процессе разгона.

Оцените статью: Поделитесь с друзьями!autozam.ru

Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: —компактностью камеры сгорания;—эффективной турбулизацией смеси во время сгорания;—минимальным отношением площади поверхности камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50...70 бар и 2000...2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с).Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5... 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3...5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5...7%, а мощность увеличилась на 4... 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра.

а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания Улучшение технических характеристик двигателя Тюнинг автомобилей на главную 0-100 км/ч 0-100 |

zero-100.ru