В обычном двигателе фазы газораспределения определяются формой кулачка распределительного вала и остаются неизменными во всех диапазонах работы двигателя. Однако постоянные фазы газораспределения не позволяют создавать оптимальные процессы смесеобразования.

Чтобы варьировать фазами газораспределения необходимо изменять положение распределительного вала относительно коленчатого.

Холостой ход. На этом режиме работы следует устанавливать такой угол поворота распределительного вала, который соответствует самому позднему началу открытия впускных клапанов (максимальный угол задержки, при минимальном перекрытии клапанов). Этим обеспечивается минимальное поступление отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя и снижение расхода топлива.

Режим низких нагрузок. Перекрытие клапанов уменьшается для минимизации поступления отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя.

Режим средних нагрузок. Перекрытие клапанов увеличивается, что позволяет снизить «насосные» потери, при этом часть отработавших газов поступает во впускной трубопровод, что позволяет снизить температуру рабочего цикла и вследствие этого содержание оксидов азота в отработавших газах.

Режим высоких нагрузок при низкой частоте вращения коленчатого вала. На этом режиме обеспечивается раннее закрытие впускных клапанов, что обеспечивает увеличение крутящего момента. Небольшое или нулевое перекрытие клапанов заставляет двигатель более четко реагировать на изменение положения дроссельной заслонки, что, например, очень важно в транспортном потоке.

Режим высоких нагрузок при высокой частоте вращения коленчатого вала. Для того чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо перекрытие клапанов около ВМТ с большим углом поворота коленчатого вала. Это связано с тем, что мощность в наибольшей степени зависит от максимально возможного количества топливно-воздушной смеси, попадающей в цилиндр за короткое время, но, чем выше частота вращения, тем меньше время, отводимое на заполнение цилиндра.

Главными задачами системы изменения фаз газораспределения являются:

В 90-е годы все больше и больше двигателей стали оборудоваться системами изменения фаз газораспределения таким образом, что угол перекрытия клапанов мог изменяться в соответствии с режимами работы двигателя. В этих системах, применяемых на двигателях DOHC (с двумя распределительными валами), монтировалось специальное устройство в приводную шестерню распределительного вала впускных клапанов. Такие устройства называют изменяемыми фазами газораспределения VIVT (Variable inlet valve timing).

Впервые изменение фаз газораспределения было применено на автомобилях Альфа Ромео в 1983 году. После этого такие системы стали применяться на автомобилях Мерседес, Ниссан, БМВ, Порше и др. Принцип действия привода поворота распределительного вала, для изменения фаз газораспределения, может быть механический, гидравлический, электрический и пневматический.

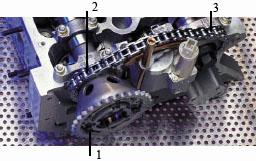

Как правило, изменение фаз газораспределения применяется в двигателях с двумя распределительными валами, один из которых служит для открытия впускных клапанов, другой – выпускных. Широкое распространение находят системы с изменение натяжения цепи по принципу гидравлического кольца. Изменение фаз газораспределения при таком виде производится только для впускных клапанов. Распределительный вал для открытия выпускных клапанов приводится во вращение от коленчатого вала двигателя через шестерню или звездочку ременной или цепной передачи 1, а распределительный вал для открытия впускных клапанов через цепную передачу от звездочки установленной на распределительном вале привода выпускных клапанов 2.

Рис. Привод системы с изменение натяжения цепи по принципу гидравлического кольца:1 – привод распределительного вала для выпускных клапанов; 2 – звездочка распределительного вала для привода выпускных клапанов; 3 – звездочка распределительного вала для привода впускных клапанов

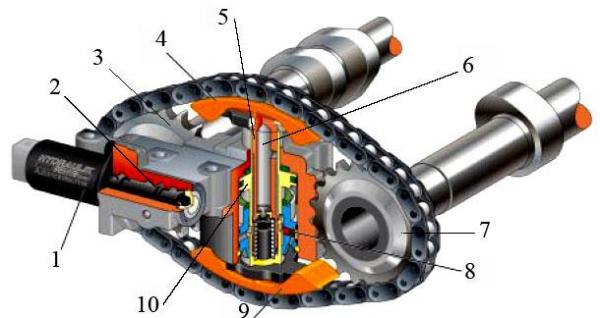

В систему изменения фаз газораспределения масло поступает через отверстие в головке блока. Изменение потоков масла осуществляется управляющим клапаном 1, передвигающим золотник 2, по сигналам блока управления двигателем.

Рис. Устройство для изменения фаз газораспределения по натяжению цепи:1 – управляющий клапан; 2 – золотник; 3 – звездочка привода впускных клапанов; 4,9 – натяжитель цепи; 5 – толкатель натяжителя цепи; 6 – полость для масла; 7 – звездочка привода выпускных клапанов; 8 – фиксатор стартовый; 10 – управляющий поршень

Для изменения фаз газораспределения впускных клапанов служит гидравлический цилиндр с поршнем 10. При подаче масла в цилиндр по сигналу блока управления поршень, выдвигаясь, воздействует на натяжитель цепи. Одна сторона цепи начинает удлиняться, а противоположная укорачиваться, при этом происходит поворот звездочки для привода впускных клапанов, не связанной цепной передачей с коленчатым валом. Управление подачей масла осуществляется с помощью клапана 1, управляемого электронным блоком управления. Указанная система имеет дискретный двухпозиционный диапазон изменения фаз газораспределения, так как давление масла, развиваемое штатным масляным насосом, изменяется в зависимости от частоты вращения коленчатого вала, и может служить только для движения поршня в верхнее или нижнее положение. Такой принцип изменения фаз газораспределения имеют серийные двигатели фирм Ауди, Порше и Фольксваген.

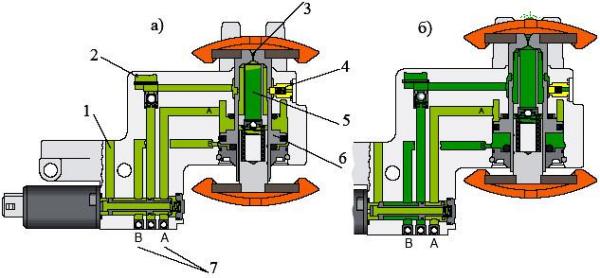

В зависимости от сигнала блока управления масло направляется в каналы А или В. При неработающем двигателе изменения натяжения цепи не происходит, ввиду отсутствия давления масла на управляющий поршень 6. Стартовый фиксатор 4 при этом входит в паз канавки управляющего поршня и стопорит его, исключая колебания цепи. Распределительный вал в данном случае устанавливается на более позднее открытие клапанов, соответствующее увеличению мощности двигателя.

Рис. Схема подачи масла в устройство изменения фаз газораспределения:а – позднее открытие клапанов; б – раннее открытие клапанов; 1 – возврат масла; 2 – подвод масла; 3 – продувочное и масляное отверстие; 4 – фиксатор стартовый; 5 – полость для масла; 6 – управляющий поршень; 7 – управляющие каналы

После запуска двигателя, когда давление масла начинает возрастать, оно воздействует на плоскость стартового фиксатора, преодолевая натяжение его пружины. Стартовый фиксатор освобождает управляющий поршень и он, передвигаясь, натягивает цепь, устанавливая фазы газораспределения в положение раньше или позже, соответствующее увеличению крутящего момента или мощности двигателя. При открытом управляющем канале А, масло воздействует на поршень сверху и он натягивает цепь вниз, устанавливая открытие клапанов в положение соответствующее большей мощности (позднее открытие клапанов).

При достижении частоты вращения коленчатого вала 1300 об/мин открывается канал В и масло воздействует на поршень снизу и он натягивает цепь вверх, устанавливая открытие клапанов в положение соответствующее большему крутящему моменту (раннее открытие клапанов).

Полость для масла служит для наполнения без давления плунжера натяжного устройства цепи нагнетательной полости при запуске двигателя. Это сказывается также положительно на шумовых свойствах при запуске двигателя. Отверстие 3 сверху полости для масла служит для вентиляции и смазки цепи.

В связи с все более повышающимися требованиями к уменьшению выбросов токсичных веществ с отработавшими газами в настоящее время разработаны устройства, которые могут изменять фазы газораспределения во всем диапазоне возможной частоты вращения коленчатого вала двигателя, как для впускных так и для выпускных клапанов, что позволяет регулировать количество остаточных отработавших газов в камере сгорания. Бесступенчатое изменение фаз газораспределения позволяет также улучшить работу двигателя на холостом ходу и полных нагрузках, обеспечивая повышение крутящего момента и мощности. Для увеличения давления на поршень может применяться отдельный масляный насос. Применения высокого давления позволяет устанавливать более точное положение распределительного вала в зависимости от нагрузки двигателя.

Необходимый угол изменения фаз газораспределения выбирается в зависимости от нагрузки и частоты вращения коленчатого вала по полю параметрических характеристик. Отклонение необходимого угла поворота распределительного вала от истинного угла рассчитывается по алгоритму блока управления, согласно выданному значению которого, изменяется ток в клапане управления давлением масла. Клапан управления в свою очередь изменяет давление масла на исполнительный механизм, позволяющий поворачивать распределительный вал. Частота вращения коленчатого вала определяется индуктивными датчиками, установленными на коленчатом или распределительном валах, считывающими частоту вращения по зубчатым колесам, установленным на валах.

Распределительный вал привода впускных клапанов может поворачиваться и с помощью поршня.

Рис. Схема устройства изменения фаз газораспределения:1 – головка блока; 2 – распределительный вал; 3 – звездочка привода распределительного вала; 4 – поршень; 5 – электромагнит; 6 – якорь-клапан; 7 – косозубые шлицы; а – поздние фазы; б – ранние фазы; в – соединение деталей устройства косозубыми шлицами

Устройство устанавливается на переднем конце распределительного вала, управляющего впускными клапанами.

При низких частотах вращения коленчатого вала обеспечивается позднее открытие впускных клапанов и минимальное перекрытие клапанов, что позволяет добиться минимально возможного обратного выброса отработавших газов во впускной канал, увеличения крутящего момента и снижения расхода топлива. В этом положении якоря-клапана его вертикальный канал соединен с пространством с правой стороны поршня, так как электромагнит 5 устройства выключен. Поршень 4 отжат влево под воздействием пружины и давления масла, поступающего через якорь-клапан 6.

На высоких частотах по команде электронного блока управления двигателем включается электромагнит 5, сердечник которого соединяет вертикальный канал с пространством с левой стороны поршня. Масло из центрального отверстия распределительного вала поступает под поршень 4, имеющий внутренние и наружные косые шлицы. Ответные шлицы имеет конец вала и ступица звездочки цепи 3. Двигаясь в направлении «назад», поршень за счет шлицев обеспечивает сдвиг звездочки в окружном направлении относительно вала на 12…15° в сторону более раннего впуска. Это позволяет увеличить крутящий момент двигателя на высоких частотах вращения. Подобные механизмы устанавливаются на двигателях (MERCEDES-BENZ, ALFA ROMEO и др.) с двумя верхними распределительными валами.

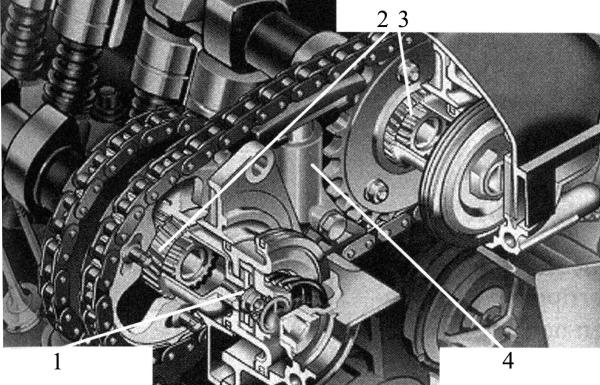

В конструкции двигателей БМВ применены принципы работы обоих вышеописанных способов изменения фаз газораспределения.

Рис. Бесступенчатое изменение фаз газораспределения фирмы БМВ:1 – управляющий поршень; 2 – косозубая шестерня; 3 – прямозубая шестерня; 4 – натяжитель цепи

Косозубая шестерня 2 может перемещаться в продольном направлении при воздействии масла на управляющий поршень. Перемещаясь, она сдвигает в окружном направлении звездочку привода распределительного вала. Применение такой конструкции позволяет изменять фазы газораспределения не только для впускных (до 60°), но и для выпускных клапанов (до 46°).

Альтернативной вышеизложенным системам является более дешевая конструкция системы изменения фаз газораспределения, действующая с использованием гидроуправляемой муфтой.

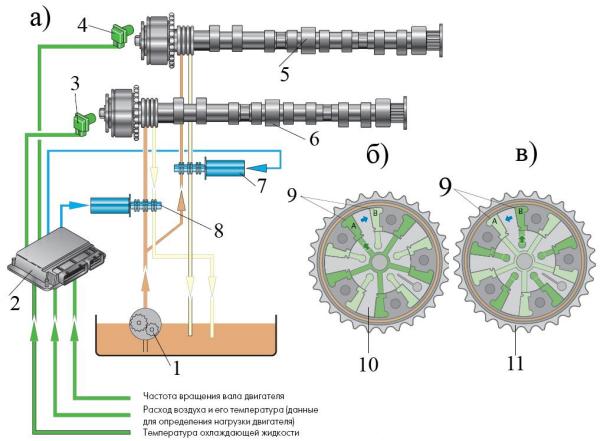

Рис. Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой:1 – масляный насос; 2 –электронный блок управления двигателем; 3 – датчик Холла для распределительного вала привода выпускных клапанов; 4 – датчик Холла для распределительного вала привода впускных клапанов; 5 – распределительный вал для впускных клапанов; 6 – распределительный вал для выпускных клапанов; 7 – электрогидравлический распределитель распределительного вала для впускных клапанов; 8 – электрогидравлический распределитель распределительного вала для выпускных клапанов; 9 – рабочие полости; 10 – ротор; 11 – гидроуправляемая муфта; а – общая схема; б – поворот ротора относительно корпуса вправо; в – поворот ротора относительно корпуса влево

Рис. Общий вид системы непрерывного изменения фаз газораспределения с использованием лопастного гидравлического двигателя:

Привод состоит из двух частей – внутренней с закручивающимся ротором 10, связанной с распределительным валом и внешней 11, приводимой цепью или ременной передачей от коленчатого вала. Связь между обеими частями осуществляется с помощью масляной полости, в которой выступы ротора или лопасти поворачивают ротор влево или вправо. Одновременно с ротором поворачивается распределительный вал, на который навинчен ротор.

Давление масла в рабочей камере зависит от частоты вращения коленчатого вала, нагрузки и температуры двигателя. Положение распределительного вала относительно коленчатого вала во время работы двигателя может быть как переменным, так и постоянным (фиксированным). Питание рабочей полости осуществляется от системы смазки двигателя.

Жесткая связь между приводной звездочкой и ротором, связанным с распределительным валом, существует только во время запуска двигателя. Некоторые производители, например Ауди, при запуске двигателя блокируют ротор при запуске двигателя специальным плунжером, управляемым гидравлической системой, что позволяет установить распределительный вал привода впускных клапанов в положении наиболее благоприятного впуска топливовоздушной смеси. При наполнении масляной полости маслом, внутренняя и внешняя части привода разъединяются. При самом большом давлении масла распределительные валы поворачиваются в положение соответствующее наиболее позднему впуску горючей смеси и наиболее раннему выпуску отработавших газов.

Управляющий электрогидравлический распределитель 8 состоит из гидравлической части и электромагнита. Клапан установлен на корпусе распределительных валов и подключен к системе смазки двигателя. В цилиндре распределителя установлен золотник, перемещение которого приводит к изменению потоков масла. Управление положением золотника управляющего распределителя происходит по сигналу электронного блока управления 2. В зависимости от положения распределителя масло подается к гидроуправляемой муфте через один или через оба канала. Подключением того или иного канала производится перестановка ротора в положение «рано» или «поздно» или же он удерживается в определенном фиксированном положении.

Исходное положение золотника определяется натяжением возвратной пружины.

Диапазон перестановки распределительного вала составляет 40° по углу поворота коленчатого вала или 20° по углу поворота распределительных валов.

В настоящее время системы непрерывного изменения фаз газораспределения применяются на двигателях Ауди, Фольксваген, Тойота, Рено, Вольво и др.

ustroistvo-avtomobilya.ru

Трёхфазный синхронный двигатель

Трёхфазный синхронный двигатель Трёхфазный двигатель — электродвигатель, который конструктивно предназначен для питания от трехфазной сети переменного тока.

Представляет собой машину переменного тока, состоящую из статора с тремя обмотками, магнитные поля которых сдвинуты в пространстве на 120° и при подаче трехфазного напряжения образуют вращающееся магнитное поле в магнитной цепи машины, и из ротора — различной конструкции — вращающегося строго со скоростью поля статора (Синхронный двигатель) или несколько медленнее его (Асинхронный двигатель).

Наибольшее распространение в технике и промышленности получил асинхронный трёхфазный электродвигатель с короткозамкнутой обмоткой ротора, также называемой «беличье колесо». Под выражением «трехфазный двигатель» обычно подразумевается именно этот тип двигателя, и именно он описывается далее в статье.

Принцип работы двух и многофазных двигателей был разработан Николой Теслой и запатентован. Доливо-Добровольский усовершенствовал конструкцию электродвигателя и предложил использовать три фазы вместо двух, используемых Н. Теслой. Усовершенствование основано на том, что сумма двух синусоид равной частоты различающихся по фазе дают в сумме синусоиду, это дает возможность использовать три провода (в четвертом «нулевом» проводе ток близок к нулю) при трех фазной системе против четырех необходимых проводов при двухфазной системе токов. Некоторое время усовершенствование Доливо-Добровольского было ограниченно патентом Н.Теслы, который к тому времени успел его продать Д. Вестингаузу.

Асинхронный двигатель, согласно принципу обратимости электрических машин, может работать как в двигательном, так и в генераторном режимах. Для работы асинхронного двигателя в любом режиме требуется источник реактивной мощности.

В двигательном режиме при подключении двигателя к трехфазной сети переменного тока в обмотке статора образуется вращающееся магнитное поле, под действием которого в короткозамкнутой обмотке ротора наводятся токи, образующие электромагнитный момент вращения, стремящийся провернуть ротор вокруг его оси. Ротор преодолевает момент нагрузки на валу и начинает вращаться, достигая подсинхронной скорости (она же и будет номинальной с учетом момента нагрузки на валу двигателя).

В генераторном режиме при наличии источника реактивной мощности, создающего поток возбуждения, асинхронная машина способна генерировать активную мощность.

Пуск — вектор результирующего магнитное поля статора равномерно вращается с частотой питающей сети, делённой на количество отдельных обмоток каждой фазы (в простейшем случае — по одной). Таким образом, через любое сечение ротора проходит магнитный поток, изменяющийся во времени по синусу. Изменение магнитного потока в роторе порождает в его обмотках ЭДС. Так как обмотки замкнуты накоротко и сделаны из проводника большого сечения («беличье колесо»), ток в обмотках ротора достигает значительных величин и, в свою очередь, создаёт магнитное поле. Так как ЭДС в обмотках пропорциональна скорости изменения магнитного потока (то есть — производной по времени от синусной зависимости — косинусу), наведённая ЭДС беличьего колеса и соответственно результирующее магнитное поле (вектор) ротора на 90 градусов «опережает» вектора статора (если смотреть на направления векторов и направление их вращения). Взаимодействие магнитных полей создаёт вращающий момент ротора.

Электроэнергия, подводимая к электродвигателю в режиме пуска и полного торможения, тратится на перемагничивание ротора и статора, а также на активное сопротивление току в обмотке ротора. (Эквивалентно работе понижающего трансформатора с коротким замыканием вторичной обмотки).

Холостой ход — после начала движения, с увеличением оборотов ротора, его скорость относительно вектора магнитного поля статора будет уменьшаться. Соответственно будет уменьшаться и скорость изменения магнитного потока через (любое) сечение ротора, соответственно уменьшится наведённая ЭДС и результирующий магнитный момент ротора. В отсутствие сил сопротивления (идеальный холостой ход) угловая скорость ротора будет равна угловой скорости магнитного поля статора, соответственно разница скоростей, наведённая ЭДС и результирующее магнитное поле ротора будут равны нулю.

Электроэнергия, подводимая к электродвигателю в режиме холостого хода, не потребляется (индуктивная нагрузка). Эквивалентно работе понижающего трансформатора на холостом ходу (или короткозамкнутыми вторичными обмотками, расположенными вдоль сердечника)

Двигательный режим — среднее между полным торможением и холостым ходом. Полезная нагрузка и механические потери не позволяют ротору достичь скорости магнитного поля статора, возникающее их относительное скольжение наводит некоторую ЭДС и соответствующее магнитное поле ротора, которое своим взаимодействием с полем статора компенсирует тормозной момент на валу.

Механическая характеристика асинхронного двигателя является «жёсткой», то есть при незначительном уменьшении оборотов крутящий момент двигателя возрастает очень сильно — «стремится поддерживать номинальные обороты». Это хорошее свойство для приводов, требующих поддержания заданной скорости независимо от нагрузки (транспортёры, погрузчики, подъёмники, вентиляторы).

Электроэнергия, подводимая к электродвигателю в двигательном режиме, потребляется (частью, обозначаемой «косинус фи») на совершение полезной работы и нагрев двигателя, остальная часть возвращается в сеть как индуктивная нагрузка. «Косинус фи» зависит от нагрузки на двигатель, на холостом ходу он близок к нулю. В характеристике двигателя указывается «косинус фи» для номинальной нагрузки.

Генераторный режим возникает при принудительном увеличении оборотов выше «идеального холостого хода». При наличии источника реактивной мощности, создающего поток возбуждения, магнитное поле ротора наводит ЭДС в обмотках статора и двигатель превращается в источник активной мощности (электрической).

Схемы не имеют особых преимуществ друг перед другом, однако «звезда» требует большего линейного напряжения, чем «треугольник» (для работы в номинальном режиме). Поэтому в характеристике трёхфазного двигателя указывают два номинальных напряжения через дробь (как правило, это 220/380 или 127/220 вольт).

Работающие по схеме «треугольник» двигатели можно соединять по схеме «звезда» на время пуска (для снижения пускового тока) посредством специальных пусковых реле.

Начала и концы обмоток выведены на колодку «два на три» вывода так, что:

Для смены направления вращения трехфазного электродвигателя необходимо поменять местами любые две фазы из трех в месте подключения питания к двигателю.

Может работать в однофазной сети с потерей мощности (не нагруженный на номинальную мощность). При этом для запуска необходим механический сдвиг ротора, либо фазосдвигающая цепь, которая обычно строится или из ёмкости или из индуктивности или из трансформатора.

При однофазном запуске на одну из обмоток подаётся напряжение (ток) через ёмкость или индуктивность, которая сдвигает фазу тока:

(без учёта потерь). После запуска напряжение с фазосдвигающей обмотки снимать нельзя. Снятие с фазосдвигающей обмотки напряжения эквивалентно работе трёхфазного двигателя с обрывом одной из фаз, так же при возрастании, даже не очень значительном, тормозного момента на валу двигатель остановится и сгорит.

В некоторых случаях, при питании от однофазной сети, запуск осуществляется вручную проворотом ротора. После проворота ротора двигатель работает самостоятельно.

Трёхфазный двигатель приспособлен к трёхфазной сети, а к однофазной сети лучше подходит двухфазный двигатель со сдвигом фазы во второй обмотке либо через конденсатор (конденсаторные двигатели), либо через индуктивность.

Запуск возможен только в случае соединения обмоток «звездой» с подключением нулевого провода (что не является обязательным для работы). Если нагрузка не позволит двигателю запуститься и развить номинальные обороты, то из-за увеличения тока в обмотках и уменьшения охлаждения он выйдет из строя через несколько минут (перегрев, пробой изоляции и короткое замыкание).

Продолжение работы будет при любом типе соединения обмоток, но так как при этом перестаёт поступать примерно половина энергии, то продолжительная работа возможна только при загрузке двигателя значительно менее чем на 50 %. При большей (номинальной) нагрузке увеличение тока в работающих фазах неминуемо вызовет перегрев обмоток с дальнейшим пробоем изоляции и коротким замыканием. Это одна из частых причин преждевременного выхода из строя асинхронных двигателей.

Для защиты двигателей от пропадания и перекоса (разницы напряжений) фаз питающего напряжения применяют реле контроля фаз, которые в этих случаях полностью отключают питание (с автоматическим или ручным дальнейшим включением). Возможна установка одного реле на группу двигателей.

Более грубой и универсальной защитой, обязательной по правилам эксплуатации и обычно достаточной при правильно подобранных параметрах, является установка трёхфазных автоматических выключателей (по одному на двигатель), которые отключают питание в случае длительного (до нескольких минут) превышения номинального тока по любой из фаз, что является следствием перегрузки двигателя, перекоса или обрыва фаз.

dic.academic.ru

Изобретение относится к двигателестроению и может быть использовано для управления двигателем внутреннего сгорания (ДВС) с распределенным впрыском топлива. Изобретение позволяет определять фазы рабочего цикла ДВС при отсутствии (пропадании) сигнала датчика фаз. В способе определения фазы рабочего цикла четырехтактного ДВС с распределенным групповым впрыском топлива, включающем последовательное измерение значений угловой скорости коленчатого вала, для каждого режима работы ДВС задают величину пороговой разности

пор между последующими измеренными значениями угловой скорости. Производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров. Определяют разность

пор между последующими измеренными значениями угловой скорости. Производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров. Определяют разность

между последующими измеренными значениями угловой скорости

между последующими измеренными значениями угловой скорости  . Сравнивают разность

. Сравнивают разность

с заданной для текущего режима работы ДВС величиной пороговой разности

с заданной для текущего режима работы ДВС величиной пороговой разности

пор и определяют такт рабочего хода данного цилиндра по условию:

пор и определяют такт рабочего хода данного цилиндра по условию:

>

>

пор. 1 з.п. ф-лы, 2 ил.

пор. 1 з.п. ф-лы, 2 ил.

Изобретение относится к двигателестроению и может быть использовано для управления двигателем внутреннего сгорания (далее ДВС) с распределенным впрыском топлива.

Известны двигатели с распределенным циклическим групповым впрыском топлива во впускной тракт. Система управления впрыском топлива включает в себя датчик положения коленчатого вала, контроллер, выполненный на базе микроЭВМ, и топливные форсунки. Впрыск топлива осуществляется одновременно всеми топливными форсунками [1] или попарно-параллельно [2]. Впрыск топлива осуществляется путем включения в заданной фазе поворота (угловом положении) коленчатого вала топливных форсунок на определенное время, зависящее от режима работы ДВС и определяемое путем обработки сигнала датчика положения коленчатого вала.

Поскольку полный рабочий цикл ДВС осуществляется за два оборота коленчатого вала (720 угловых градусов или 4 радиан), угловое положение коленчатого вала не дает точной информации о фазе рабочего процесса. Угловое положение коленчатого вала позволяет точно определить фазу движения поршня от верхней мертвой точки к нижней мертвой точке и от нижней мертвой точки к верхней мертвой точке, однако, неизвестно, какой рабочий такт совершается при этом, рабочий ход или впуск, либо соответственно сжатие или выпуск.

радиан), угловое положение коленчатого вала не дает точной информации о фазе рабочего процесса. Угловое положение коленчатого вала позволяет точно определить фазу движения поршня от верхней мертвой точки к нижней мертвой точке и от нижней мертвой точки к верхней мертвой точке, однако, неизвестно, какой рабочий такт совершается при этом, рабочий ход или впуск, либо соответственно сжатие или выпуск.

Известна [3] система управления ДВС с распределенным последовательным впрыском топлива, снабженная дополнительно датчиком положения распределительного вала (датчиком фаз). Сигнал датчика фаз, формирующийся в конкретном случае в конце такта сжатия первого цилиндра, в совокупности с данными о положении коленчатого вала ДВС позволяет определить фазу рабочего цикла ДВС.

Способ определения фазы рабочего цикла ДВС в такой системе заключается в следующем. Используя сигнал датчика фаз и сигнал датчика положения коленчатого вала, контроллером рассчитывают моменты включения форсунок таким образом, что впрыск для каждого цилиндра осуществляют в определенной фазе рабочего цикла (например, на закрытый впускной клапан перед началом такта впуска) для повышения эффективных показателей конкретного ДВС. Длительность включения форсунок, определяющая величину топливоподачи, рассчитывают, исходя из режима работы двигателя, в том числе угловой скорости вращения коленчатого вала ДВС, которую определяют путем измерения времени поворота вала на заданный угол, например, равный n-й части полного рабочего цикла:

Ф=4 /n,

/n,

где n - число цилиндров ДВС.

Недостатками описанной выше системы являются повышенные сложность и стоимость, что обусловлено наличием в системе датчика фаз и дополнительной проводки для подключения датчика к контроллеру.

Недостатком способа определения фазы рабочего цикла ДВС является сложность аппаратной реализации, обусловленная необходимостью применения датчика фаз.

Известен (см. патент RU 2170915, G 01 M 15/00, F 02 M 65/00, опубл. 20.07.2001 г.) “Способ определения фазы рабочего цикла ДВС”, при котором производят тестовый впрыск пониженного/повышенного количества топлива в один из цилиндров ДВС, в последующих тактах рабочего процесса ДВС измеряют и сравнивают друг с другом значения времени поворота коленчатого вала на заданный угол, и определяют фазу рабочего процесса по изменению времени поворота на заданный угол по сравнению со временем, соответствующим предшествующему измерению. Недостатком этого способа является его ограниченное применение.

За прототип заявляемого способа взят способ определения фазы рабочего цикла ДВС с распределенным впрыском топлива, используемый в системе управления, снабженной датчиком фаз [3].

Задачей заявляемого изобретения является определение фазы рабочего цикла ДВС при отсутствии (пропадании) сигнала датчика фаз.

Указанная задача решается в способе определения фазы рабочего цикла 11-цилиндрового четырехтактного ДВС с распределенным групповым впрыском топлива во впускной тракт, при котором производят последовательное измерение значений угловой скорости коленчатого вала.

Задача решается тем, что в способе определения фазы рабочего цикла четырехтактного ДВС с распределенным групповым впрыском топлива, включающем последовательное измерение значений угловой скорости коленчатого вала, для каждого режима работы ДВС задают величину пороговой разности

пор между последующими измеренными значениями угловой скорости, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров, определяют разность

пор между последующими измеренными значениями угловой скорости, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров, определяют разность

между последующими измеренными значениями угловой скорости

между последующими измеренными значениями угловой скорости  , сравнивают разность

, сравнивают разность

с заданной для текущего режима работы ДВС величиной пороговой разности

с заданной для текущего режима работы ДВС величиной пороговой разности

пор и определяют такт рабочего хода данного цилиндра по условию:

пор и определяют такт рабочего хода данного цилиндра по условию:

>

>

пор.

пор.

В качестве заданной величины пороговой разности

пор может быть использовано максимальное значение величины разности между последующими измеренными значениями угловой скорости, определенными непосредственно перед тестовым впрыском.

пор может быть использовано максимальное значение величины разности между последующими измеренными значениями угловой скорости, определенными непосредственно перед тестовым впрыском.

Угловую скорость вала ДВС измеряют по времени поворота вала на угол Ф 4

4 /n (определяется экспериментально), причем угловой сектор выбирают так, чтобы он целиком принадлежал одному такту работы ДВС.

/n (определяется экспериментально), причем угловой сектор выбирают так, чтобы он целиком принадлежал одному такту работы ДВС.

Задаваемую величину пороговой разности между последующими значениями угловой скорости определяют либо непосредственно перед тестовым впрыском, либо заранее, на этапе испытаний (калибровки) ДВС.

В первом случае, например, проводят последовательное измерение скорости коленчатого вала ДВС, определяют значения разности между последующими значениями угловой скорости и методом сортировки выделяют максимальную величину разности, которую непосредственно или после модификации (аддитивной или мультипликативной) задают в качестве порогового значения.

Во втором случае значение пороговой разности для каждого режима ДВС определяют на этапе испытаний ДВС и записывают в устройство памяти контроллера, а перед тестовым впрыском измеряют угловую скорость и извлекают из устройства памяти контроллера соответствующее ей заданное значение пороговой разности.

Определение фазы рабочего цикла для одного из цилиндров четырехтактного ДВС позволяет однозначно определять фазы рабочего цикла для всех остальных цилиндров, что обусловлено конструкцией ДВС. Работа четырехтактного ДВС представляет собой жесткую периодическую последовательность тактов рабочего процесса (впуск, сжатие, рабочий ход, выпуск), поэтому однократное определение текущей фазы работы ДВС и измерение положения коленчатого вала позволяет знать текущую фазу работы каждого цилиндра во всех последующих циклах работы до остановки ДВС.

Заявляемый способ позволяет осуществлять последовательный впрыск топлива в ДВС с сохранением эффективных показателей его работы при отказе датчика фаз (если система снабжена таким датчиком), что повышает надежность системы. Способ позволяет осуществлять последовательный впрыск топлива в ДВС при отсутствии датчика фаз в системе управления, что упрощает ее и, следовательно, повышает надежность за счет упрощения, а также снижает себестоимость системы.

Заявляемое изобретение поясняется следующими чертежами.

На фиг.1 изображена структурная схема системы управления ДВС для реализации заявляемого способа.

Фиг.2 показывает характер изменения угловой скорости  =d

=d /dt коленчатого вала ДВС, где

/dt коленчатого вала ДВС, где  - угол поворота вала, t - текущее время.

- угол поворота вала, t - текущее время.

В примере показана система управления четырехцилиндровым ДВС (n=4), но способ осуществим для ДВС с любым числом цилиндров.

Символы, приведенные на фиг.2, обозначают:

-  а - амплитудное значение пульсаций угловой скорости, вызванных пульсациями давления в цилиндрах ДВС;

а - амплитудное значение пульсаций угловой скорости, вызванных пульсациями давления в цилиндрах ДВС;

- +

- изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с увеличенным количеством топлива;

- изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с увеличенным количеством топлива;

- -

- изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с уменьшенным количеством топлива.

- изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с уменьшенным количеством топлива.

Заявляемый способ может быть реализован в системе управления ДВС (см. фиг.1), включающей в себя контроллер 1, выполненный на базе микроЭВМ и снабженный устройством памяти, датчик 2 углового положения коленчатого вала, подключенный ко входу контроллера 1, и топливные форсунки 3, подключенные к выходам контроллера 1.

Система также может содержать другие датчики режима работы ДВС, такие как датчик 4 расхода воздуха, датчик 5 положения дроссельной заслонки, датчик 6 температуры охлаждающей жидкости и т.п., подключенные к соответствующим входам контроллера 1.

Датчик 2 может быть выполнен, например, в виде магнитоиндукционного чувствительного элемента, размещенного над зубчатым диском, жестко закрепленным на коленчатом валу двигателя и имеющим 60-2 зуба, положение пропущенных зубьев относительно ВМТ определено.

Для реализации способа выполняют следующую последовательность действий.

Задают путем записи в устройство памяти контроллера 1 величину максимального значения пороговой разности между последующими значениями угловой скорости.

Задаваемое значение пороговой разности могут вычислять непосредственно перед тестовым впрыском путем сортировки значений разности следующих друг за другом измеренных значений угловой скорости и определения среди них максимальной величины разности, либо извлекать из устройства памяти контроллера 1 величины пороговой разности между последующими значениями угловой скорости, определенные заранее для соответствующих параметров режима работы ДВС.

В режиме прокрутки ДВС при помощи стартера (этот режим работы ДВС называется пусковым) датчиком 2 углового положения коленчатого вала генерируют электрические импульсы, которые позволяют точно определять угловое положение вала относительно верхней мертвой точки (ВМТ).

Контроллером 1 системы управления по сигналу датчика 2 определяют текущее положение коленчатого вала ДВС относительно ВМТ.

Используя сигналы датчиков 2 (4, 5, 6), контроллером 1 измеряют угловую скорость и другие параметры, например положение дроссельной заслонки, температуру охлаждающей жидкости и т.п., и производят попарно-параллельное управление впрыском топлива посредством открытия форсунок 3 соответствующих пар (1-4 и 3-2) цилиндров в определенном угловом положении коленчатого вала.

При достижении угловой скорости коленчатого вала ДВС заданной величины определяют конец пускового режима.

Выполняют тестовый впрыск пониженного или повышенного количества топлива для одного из цилиндров, например первого, на величину, определяемую заранее при испытаниях ДВС.

После выполнения тестового впрыска производят последовательность измерений угловой скорости в угловом секторе Ф=720:4=180 градусов поворота коленчатого вала ДВС, вычитают последующие измеренные значения из предшествующих и сравнивают полученные значения разности с заданной пороговой разностью.

При превышении полученного значения разности над величиной пороговой разности контроллером 1 определяют, что текущий угловой сектор Ф принадлежит такту рабочего хода первого цилиндра.

После этого контроллер переводят в режим последовательного впрыска топлива, при котором форсунки включают последовательно в соответствии с порядком работы цилиндров ДВС. Впрыск топлива для каждого цилиндра производят в определенной фазе рабочего процесса, например для ДВС ВАЗ-2112 впрыск топлива осуществляют на закрытый впускной клапан перед началом такта впуска.

Предложенная последовательность действий позволяет определить фазу рабочего процесса ДВС без обработки сигнала датчика фаз. Благодаря этому, упрощается структура и стоимость системы управления ДВС и повышается ее надежность.

Источники информации

1. Автомобили ВАЗ-21083, ВАЗ-21093, ВАЗ-21099, ВАЗ-21102, ВАЗ-2111. Система управления двигателем ВАЗ-2111 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Ливр, 1998 г., стр. 11.

2. Система управления двигателями ВАЗ-2111 и ВАЗ-2112 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Третий Рим, 1999 г., стр. 15, 16.

3. Система управления двигателями ВАЗ-2111 и ВАЗ-2112 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Третий Рим, 1999 г., стр. 158, 159.

Формула изобретения

1. Способ определения фазы рабочего цикла четырехтактного ДВС с распределенным групповым впрыском топлива, включающий последовательное измерение значений угловой скорости коленчатого вала, отличающийся тем, что для каждого режима работы ДВС задают величину пороговой разности

пор между последующими измеренными значениями угловой скорости, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров, определяют разность

пор между последующими измеренными значениями угловой скорости, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров, определяют разность

между последующими измеренными значениями угловой скорости

между последующими измеренными значениями угловой скорости  , сравнивают разность

, сравнивают разность

с заданной для текущего режима работы ДВС величиной пороговой разности

с заданной для текущего режима работы ДВС величиной пороговой разности

пор и определяют такт рабочего хода данного цилиндра по условию:

пор и определяют такт рабочего хода данного цилиндра по условию:

>

>

пор.

пор.

2. Способ по п.1, отличающийся тем, что в качестве заданной величины пороговой разности

пор используют максимальное значение величины разности между последующими измеренными значениями угловой скорости, определенными непосредственно перед тестовым впрыском.

пор используют максимальное значение величины разности между последующими измеренными значениями угловой скорости, определенными непосредственно перед тестовым впрыском.

РИСУНКИ

www.findpatent.ru