Равномерность работы двигателя зависит также от его сбалансированности. Любой поршне вой двигатель подвергается действию реактивных сил. Когда поршень в одноцилиндровом двигателе движется вверх, корпус двигателя стремится сдвинуться вниз, и наоборот. При этом та часть автомобиля, на которую установлен двигатель, будет постоянно подвергаться вертикальным колебаниям. Это явление можно устранить, установив на коленчатый вал противовесы. Вертикальные колебания прекратятся, но возникнут поперечные, вызванные самими противовесами. Если в двухцилиндровом рядном двигателе поршни будут двигаться в противоположных направлениях, они будут взаимно компенсировать вертикальные пере мещения, но возникнут колебания двигателя вперед-назад. Все автомобильные двигатели устанавливаются на упругих опорах, но в случае большого дисбаланса вибрации могут пере даваться на кузов автомобиля. Кроме неравномерности работы двигателя, вызванной пере мещением поршней, существует неравномерность, вызванная движением шатунов, которые совершают сложное движение: вверх-вниз и из стороны в сторону.

Общий дисбаланс двигателя в значительной степени зависит от его компоновки. Так, на пример, четырехцилиндровый рядный двигатель, в отличие от V-образных четырехцилиндро вых (двигатель автомобилей Lancia, МеМЗ-968), достаточно хорошо сбалансирован. Неслучай но они устанавливаются на многих небольших легковых автомобилях. Хотя при увеличении объема такого двигателя вибрации могут стать ощутимыми. Еще лучше сбалансирован четы рехцилиндровый двигатель с оппозитными (противолежащими) цилиндрами. Такие двигатели ус пешно применялись на автомобилях VW Beetle, а в настоящее время устанавливаются на боль шинство автомобилей Subaru. Шестицилиндровые двигатели с оппозитными цилиндрами (Porsche 911 и некоторые Subaru) обладают отличной равномерностью при работе. Кроме то го, такие двигатели дают возможность понизить центр масс автомобиля, а при переднем рас положении — применить пологий капот, улучшающий аэродинамику автомобиля. К недостаткам таких двигателей следует отнести сложность их производства и обслуживания. В рядном шестицилиндровом двигателе можно добиться практически абсолютной сбалансированности сил инерции. V-образные шестицилиндровые двигатели более компактны по длине, что особен но важно при их поперечной установке на автомобиле. Сбалансированность V-образных дви гателей зависит от угла между осями цилиндров. Так, для V-образного шестицилиндрового

двигателя наилучшим углом будет угол 60° или 120° (или 180° у двигателя с оппозитными цилиндрами). Такие же углы «идеально» подхо дят для почти полностью сбалансированного двигателя V12, хотя большие углы увеличивают ширину двигателя. Достаточно хорошо сбалан сирован двигатель V8, если угол между осями цилиндров составляет 90° и применяется соот ветствующая конструкция коленчатого вала.

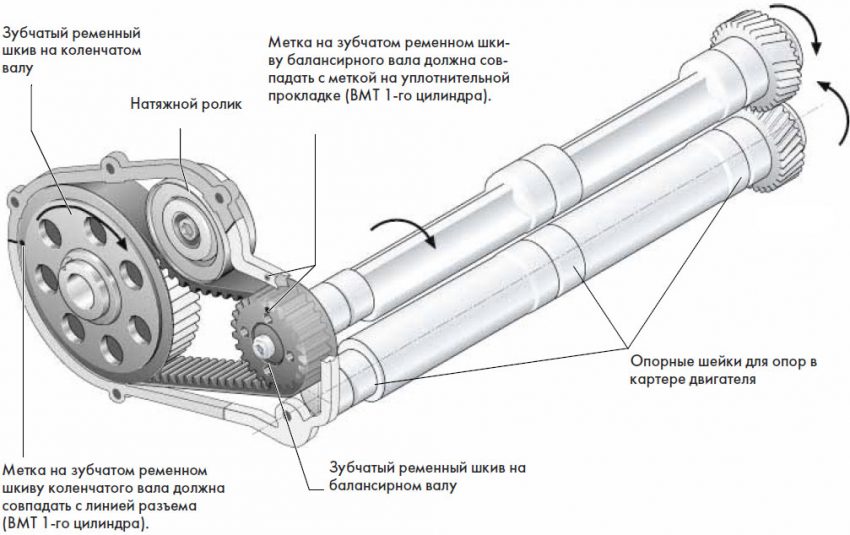

Дисбаланс двигателей может быть почти полностью компенсирован применением ба- лансирных валов (рис. 2.12), которые имеют противовесы и приводятся во вращение от коленчатого вала двигателя. Для получе ния хороших результатов балансирные валы должны устанавливаться в определенном месте двигателя, что существенно усложняет его конструкцию.

В последнее время для уменьшения виб раций рядных четырехцилиндровых двига телей большого объема стали широко при менять балансирные валы, устанавливаемые рядом в поддоне картера двигателя (двига тели Ford Coswort D0HC, двигатели BMW) (рис. 2.13).

Довольно часто производители автомо билей увеличивают мощность двигателя за счет добавления еще одного цилиндра. Такой способ дает возможность сборки двигателей на одной технологической линии, что удешев ляет производство. Таким образом, были созданы пятицилиндровые двигатели Volvo, Volkswagen и FIAT. Для таких двигателей час то применяются балансирные валы. Двигатели с тремя цилиндрами также сбалансированы плохо, и, поскольку они устанавливаются на недорогие автомобили, конструкторы часто отказываются от применения балансирных валов, позволяя двигателю работать нерав номерно, но для монтажа двигателя приме няют специальные вибропоглощающие опоры, которые дают возможность свести к миниму му передачу на кузов вибраций. На дорогих автомобилях применяются еще более совер шенные опоры двигателя. Так, на Range Rover с дизелем TD6 применяются гидравли ческие опоры с электронным управлением. Компьютер, управляющий работой этих опор, сводит практически к нулю все вибрации, пе редающиеся на кузов автомобиля.

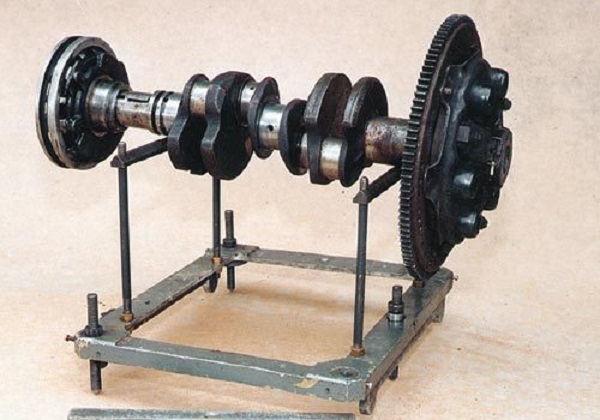

Рис. 2.12. Балансирные валы двигателя GM Vortec 2004 г. располагаются рядом с коленчатым валом в блоке цилиндров и имеют возможность вращаться в раз ные стороны благодаря шестеренчато- цепному приводу. Для снижения шума ис пользуются гидравлический натяжитель и успокоители цепи

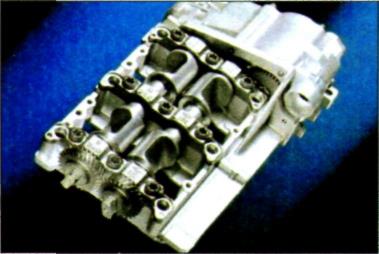

Рис. 2.13. Компактные балансирные валы четырехцилиндрового двигателя BMW Valvetronic располагаются в поддоне картера

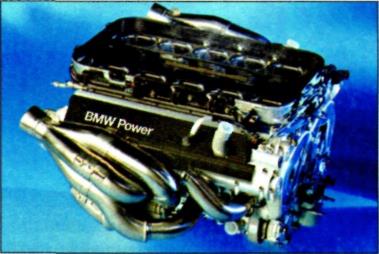

Рис. 2.14. Двигатель V10 произведенный компанией BMW для автомобилей Фор мулы-1

Двигатели V10 (рис. 2.14), которые успешно применяются на гоночных автомобилях Фор мулы-1, между рядами цилиндров имеют угол 72°. Такой двигатель недостаточно сбаланси рован, но работает довольно равномерно из-за большого числа цилиндров.

БЛОК ЦИЛИНДРОВ

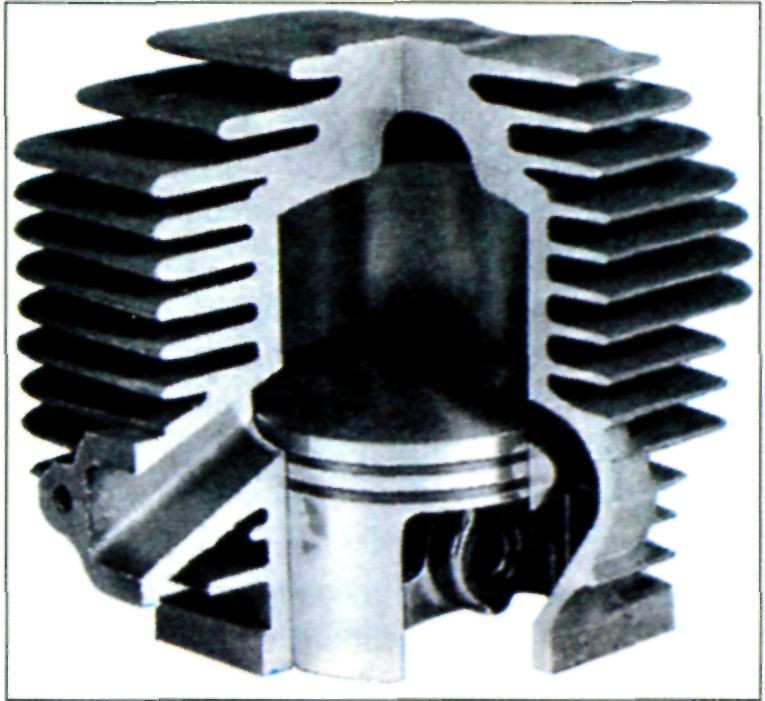

Блок цилиндров (рис. 2.15) и его головка — это самые крупные и тяжелые части двигателя, изгота вливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, кото рые образуют водяную рубашку. Цилиндры двигателей воздушного охлаждения обычно изготавли ваются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности (рис. 2.16).

Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повы сить жесткость блока и обеспечить возможность увеличения в дальнейшем рабочего объема двигателя путем увеличения диаметра цилиндров (наиболее простой способ получения моди фикаций двигателей различной мощности). С другой стороны, это приводит к увеличению га баритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Долгое время единственным материалом для изготовления блоков цилиндров служил чу гун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших лить евых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Су щественными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструк ции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жест кости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляют-

Рис. 2.15. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухи ми» гильзами. В нижней части блока вид на рама лестничного типа, с помощью ко торой крепится коленчатый вал

Рис. 2.16. Цилиндр и поршень двухтактно го двигателя воздушного охлаждения

Рис. 2.16. Цилиндр и поршень двухтактно го двигателя воздушного охлаждения

ся в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении (рис. 2.17). Если гильза ци линдра непосредственно омывается охлаж дающей жидкостью, она называется «мок рой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от приме нения блоков цилиндров из алюминиевых сплавов. Использование в производстве со временных технологий дает возможность изго товления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз (рис. 2.18). В рабочих поверхностях ци линдров в алюминиевых блоках электролити-

Рис. 2.17. Блок цилиндров двигателя Nordstar GM с «сухой» гильзой. На разре зе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы. Обратите вни мание на выполненные в днищах порш ней канавки, предохраняющие от касания поршня клапанами

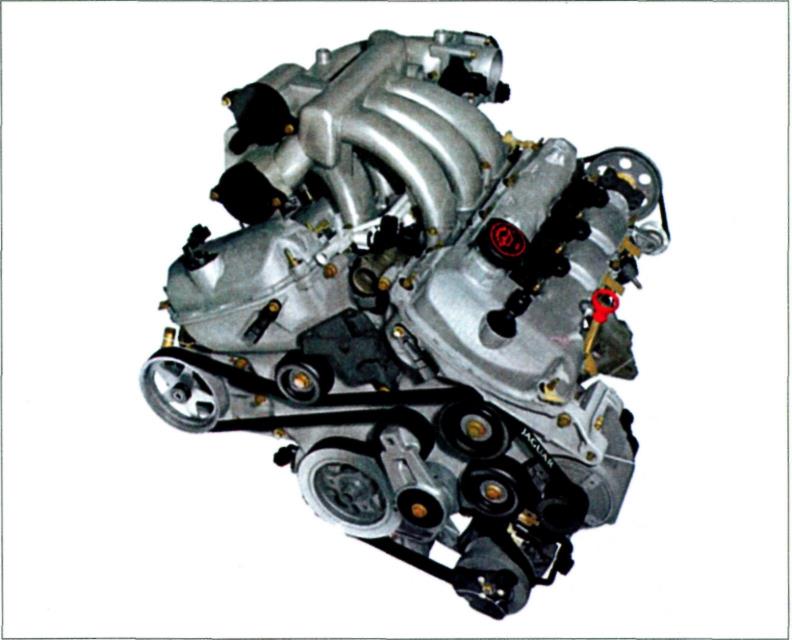

Рис. 2.18. Двигатель Jaguar с алюминиевым блоком. Блок цилиндров этого компактно го шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль Jaguar X-type, полностью изготовлен из алюми ниевого сплава

Рис. 2.19. Рама лестничного типа в блоке. Ра мы лестничного типа заменяют привычные крышки коренных подшипников коленчато го вала в конструкции современных ДВС, придают высокую жесткость блоку цилинд ров и продлевают жизнь коленчатому валу

ческим путем создается повышенное содер жание кремния, а затем цилиндры подверга ются химическому травлению для создания на рабочей поверхности цилиндров износо стойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Жесткость алюминиевого блока цилиндров может быть повышена не только примене нием большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке (рис. 2.19). Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки

коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

poznayka.org

Балансирный (уравновешивающий) вал — дополнительный элемент балансировки для снижения вибраций двигателя. В процессе работы кривошипно-шатунного механизма возникает инерция, которая становится результатом движения деталей ДВС и воздействия ряда других сил.

Балансирный (уравновешивающий) вал — дополнительный элемент балансировки для снижения вибраций двигателя. В процессе работы кривошипно-шатунного механизма возникает инерция, которая становится результатом движения деталей ДВС и воздействия ряда других сил.

Двигатели внутреннего сгорания могут иметь разные схемы расположения цилиндров. Наиболее распространены:

Встречаются схемы, когда оси цилиндров находятся в двух плоскостях под разным углом, а также аналогичная схема с дополнительным смещением на коленвале и т.д. От той или иной схемы напрямую зависит степень балансировки ДВС. Лучший баланс демонстрируют оппозитные двигатели. Неплохо сбалансированы рядные двигатели на 4 цилиндра с рабочим объемом до двух литров. V-образный мотор оптимально сбалансирован только под строго определенными углами между цилиндрами.

При работе ДВС возникают уравновешенные и неуравновешенные силы. К уравновешенным силам можно отнести силу давления газов и силу трения. Неуравновешенными силами является инерция, вес силового агрегата и т.д. Указанные силы получили название силы инерции второго порядка.

Как известно, чаще всего уравновешивание достигается путем установки противовесов на щеках коленвала. Такой способ работает, но не всегда позволяет качественно сбалансировать мотор зависимо от той или иной схемы расположения цилиндров.

Инерция возникает от возвратно-поступательного движения поршней и вращательного движения шатунов. Дополнительно присутствуют также силы инерции в продольной плоскости. Результатом воздействия этих сил становится вибрация ДВС, что приводит к повышенному уровню шумов, определенным нагрузкам на элементы двигателя, а также к преждевременному износу деталей и механизмов. Для решения этой задачи в конструкции рядных и других двигателей могут дополнительно к маховику использоваться балансирные валы.

Сила инерции второго порядка уравновешивается двумя балансирными валами, которые могут иметь противовесы. Валы вращаются как с одинаковой скоростью параллельно коленвалу, так и в два раза быстрее частоты вращения коленчатого вала, что зависит от конкретного мотора.

Балансирный вал является стержнем из металла, который имеет достаточно замысловатую форму с выточенными на нем пазами. Вал осуществляет постоянное вращение. Крутится вал в двух подшипниках скольжения. Смазывание данных подшипников реализовано через систему смазки ДВС.

Единственным способом дополнительного уменьшения вибрации ДВС является балансировка агрегата. Рядный четырехцилиндровый мотор получает неуравновешенные силы, которые возникают при движении масс с учетом той или иной частоты вращения коленвала. Величина инерции зависит от объема ДВС, с ростом объема силовой установки инерция увеличивается.

Балансировочный вал устанавливается на рядных четырехцилиндровых моторах с рабочим объемом выше двух литров. Стоит отметить, что установка таких валов приводит к заметному удорожанию конструкции и не особенно активно применяется на автомобилях даже среднего ценового сегмента.

Балансирные валы ставятся парами. Их зачастую располагают симметрично по обеим сторонам коленвала. Местом установки балансирных валов чаще всего становится картер двигателя, чтобы валы оказались ниже коленчатого вала ДВС. Получается, что указанные валы находятся под коленвалом, а местом их установки становится масляный поддон.

Балансирные валы имеют прямой привод от коленвала. Привод реализует вращение уравновешивающих валов в разные стороны.

Угловая скорость вращения балансиров удвоена. Привод может быть выполнен как отдельно посредством зубчатого редуктора или цепной передачи, так и представлять собой совокупность решений. Крутильные колебания от вращения самих валов гасятся пружинным гасителем колебаний, который размещен в приводной звездочке привода уравновешивающего вала.

В процессе работы и благодаря особенностям конструкции привода балансирные валы подвержены серьезным нагрузкам. Наиболее перегружены подшипники, которые расположены в противоположной от привода стороне. Имеет место их быстрый износ, который проявляется дополнительными шумами и появлением усиленных вибраций. В худших случаях может произойти обрыв приводной цепи. Дополнительным недостатком становится отбор мощности ДВС, которая расходуется на привод балансирных валов.

Читайте также

krutimotor.ru

Одной из причин снижения ресурса работы двигателя является вибрации возникающие в результате дисбаланса его вращающихся деталей, а именно коленвала, маховика, корзины сцепления и т.д. Ни для кого не секрет чем грозят эти вибрации. Это и повышенный износ деталей, и крайне некомфортная эксплуатация мотора, и худшая динамика, и повышенный расход топлива, и проч., и проч. Все эти страсти уже не раз обсуждались и в печати и на просторах сети – не будем повторяться. Поговорим лучше об оборудовании для балансировки, но сначала давайте коротко разберем, что же такое этот дисбаланс, и каких видов он бывает, а потом рассмотрим как с ним бороться.

Для начала, давайте определимся, зачем вообще вводить понятие дисбаланса, ведь причиной вибраций являются силы инерции, возникающие при вращении и неравномерном поступательном движении деталей. Может быть лучше оперировать величинами этих сил? Перевел их в килограммы «для ясности» и вроде бы понятно куда, что и с каким усилием давит, сколько кило приходится на какую опору… Но дело-то в том, что величина силы инерции зависит от частоты вращения, точнее от квадрата частоты или ускорения при поступательном движении, а это в отличие от массы и радиуса вращения, величины переменные. Таким образом использовать силу инерции при балансировке просто неудобно, придется каждый раз пересчитывать эти самые килограммы в зависимости от квадрата частоты. Судите сами, для вращательного движения сила инерции:

где:

m – неуравновешенная масса;r – радиус ее вращения;w – угловая скорость вращения в рад/с;n – частота вращения в об/мин.

Не высшая математика, конечно, но пересчитывать лишний раз не хочется. Вот поэтому и ввели понятие дисбаланса, как произведения неуравновешенной массы на расстояние до нее от оси вращения:

где:

D – дисбаланс в г мм;m – неуравновешенная масса в граммах;r – расстояние от оси вращения до этой массы в мм.

Измеряют эту величину в единицах массы умноженных на единицу длины, а именно в г мм (часто в г см). Я специально акцентирую внимание на единицах измерения, поскольку на просторах мировой сети, да и в печати, в многочисленных статьях посвященных балансировке, чего только не встретишь… Тут и граммы деленные на сантиметры, и определение дисбаланса в граммах (не умноженных ни на что, просто граммы и всё, что хочешь, то и думай), и аналогии с единицами измерения крутящего момента (похоже вроде – кг м, а тут г мм…, но физический смысл-то совершенно другой…). В общем, будем внимательны!

Итак, первый вид дисбаланса – статический или, еще говорят, статическая неуравновешенность. Такой дисбаланс возникнет, если на вал точно напротив его центра масс поместить какой-нибудь груз, и это будет равноценно параллельному смещению главной центральной оси инерции 1 относительно оси вращения вала. Нетрудно догадаться, что такая неуравновешенность характерна дискообразным роторам2, маховикам например, или шлифовальным кругам. Устранить этот дисбаланс можно на специальных приспособлениях – ножах или призмах. Тяжелая сторона3 под действием силы тяжести будет поворачивать ротор. Заметив это место, можно простым подбором на противоположную сторону установить такой груз, который приведет систему к равновесию. Однако процесс этот довольно длительный и кропотливый, поэтому устранять статический дисбаланс все-таки лучше на балансировочных станках – и быстрее и точнее, но об этом ниже.

Второй тип дисбаланса – моментный. Такую неуравновешенность можно вызвать, прилепив на края ротора пару одинаковых грузов под углом 180° друг к другу. Таким образом, центр масс хоть и останется на оси вращения, но главная центральная ось инерции отклонится на некоторый угол. Чем примечателен такой вид дисбаланса? Ведь на первый взгляд, в «природе» его можно встретить разве что по «счастливой» случайности… Коварство такой неуравновешенности заключается в том, что она проявляется только при вращении вала. Положите ротор с моментным дисбалансом на ножи, и он будет находиться в полном покое, сколько бы раз его не перекладывали. Однако стоит раскрутить его, так тут же появится сильнейшая вибрация. Устранить подобную неуравновешенность можно только на балансировочном станке.

И наконец, самый общий случай – динамическая неуравновешенность. Такой дисбаланс характеризуется смещением главной центральной оси инерции как по углу так и по месту относительно оси вращения ротора. То есть, центр масс смещается относительно оси вращения вала, а вместе с ним и главная центральная ось инерции. При этом она еще и отклоняется на некоторый угол так, что не пересекает ось вращения4. Именно такой вид дисбаланса встречается чаще всего, и именно его так привычно устраняют нам в шиномонтажах при смене резины. Но если в шиномонтаж мы все как один едем по весне и осени, то почему же оставляем без внимания детали двигателя?

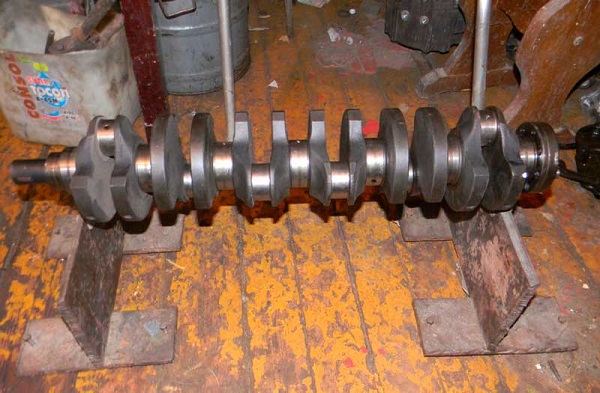

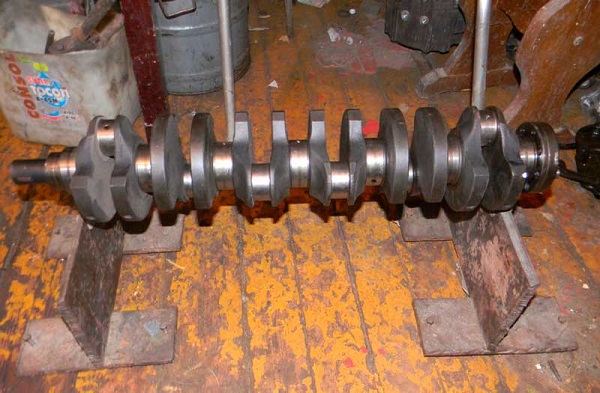

Простой вопрос: после шлифовки коленвала в ремонтный размер или, того хуже, после его рихтовки, можно быть уверенным в том, что главная центральная ось инерции в точности совпадает с геометрической осью вращения коленвала? А второй раз разбирать-собирать мотор время и желание есть?

Итак, в том, что балансировать валы, маховики и проч. нужно, сомнений нет. Следующий вопрос – как балансировать?

Как уже упоминалось при статической балансировке можно обойтись ножами-призмами, если есть достаточное количество времени, терпения, и поля допусков на остаточный дисбаланс велики. Если Вы цените рабочее время, заботитесь о репутации своей компании или просто беспокоитесь о ресурсе деталей своего мотора, то единственный вариант балансировки – это специализированный станок.

И такой станок есть – машина для динамической балансировки модели «Liberator» производства фирмы «Hines» (США), прошу любить и жаловать!

Этот доресонансный станок предназначен для определения и устранения дисбаланса коленчатых валов, маховиков, корзин сцепления и проч.

Весь процесс устранения дисбаланса можно условно поделить на три части: подготовка станка к работе, измерение дисбаланса и устранение дисбаланса.

Экран настройки параметров станка и вала.

Экран настройки параметров станка и вала.На первом этапе необходимо установить вал на неподвижные опоры станка, присоединить к торцу вала датчик, который будет отслеживать положение и частоту вращения вала, накинуть приводной ремень, с помощью которого вал будет раскручиваться в процессе балансировки и ввести в компьютер размеры вала, координаты положения и радиусы поверхностей коррекции, выбрать единицы измерения дисбаланса и проч. Кстати, в следующий раз, заново, все это вводить не придется, поскольку есть возможность сохранить в памяти компьютера все введенные данные, ровно, как и есть возможность их в любой момент стереть, изменить, перезаписать, или изменить на время без сохранения. Короче говоря, поскольку компьютер станка работает под операционной системой Windows XP, то и все приемы работы с ним будут вполне привычными для обычного пользователя. Впрочем, и для неискушенного в компьютерных делах механика не будет чем-то уж очень сложным освоить несколько экранных меню программы балансировки, тем более, что сама программа очень наглядна и интуитивно понятна.

Экран программы балансировки.

Экран программы балансировки.Сам процесс измерения дисбаланса происходит без участия оператора. Ему остается только нажать нужную кнопку и дождаться, когда вал начнет вращаться, а потом сам остановится. После этого на экране будет выведено все необходимое для устранения дисбаланса, а именно: величины и углы дисбалансов для обеих плоскостей коррекции, а также глубины и количество сверлений, которые необходимо сделать, чтобы этот дисбаланс устранить. Глубины отверстий выводятся, разумеется, исходя из введенного ранее диаметра сверла и материала вала. Кстати, эти данные выводятся для двух плоскостей коррекции, если была выбрана динамическая балансировка. При статической балансировке, естественно, будет выведено всё то же самое, только для одной плоскости.

Сверление отверстий в противовесе коленвала.

Сверление отверстий в противовесе коленвала.Теперь остается только просверлить предложенные отверстия, не снимая вал с опор. Для этого позади расположен сверлильный станок, который может перемещаться на воздушной подушке вдоль всей станины. Глубину сверлений в зависимости от комплектации можно контролировать либо по цифровому индикатору перемещения шпинделя, либо по графическому отображению выводимому на монитор компьютера. Этот же станок можно использовать при сверлении или фрезеровании, например, шатунов при развесовке. Для этого нужно просто развернуть суппорт на 180°, чтобы он оказался над специальным столом. Стол этот может перемещаться в двух направлениях (стол поставляется как дополнительное оборудование).

Сверлильный станок развернутый на 180°.

Сверлильный станок развернутый на 180°.Здесь остается только добавить, что при расчете глубины сверления компьютер учитывает даже конус заточки сверла.

После устранения дисбаланса нужно снова повторить измерения, чтобы удостовериться, что остаточный дисбаланс в пределах допустимых значений.

Кстати, об остаточном дисбалансе или, как иногда говорят, допуске на балансировку. Практически каждый производитель моторов в инструкциях по ремонту деталей должен давать величины остаточного дисбаланса. Однако если эти данные не удалось найти, то можно воспользоваться общими рекомендациями. И отечественный ГОСТ и общемировой стандарт ISO предлагает, в общем-то, одно и то же.

Сначала нужно определиться к какому классу относится ваш ротор, а потом по таблице приведенной ниже узнать для него класс точности балансировки. Предположим, что мы балансируем коленчатый вал. Из таблицы следует, что «узел коленчатого вала двигателя с шестью и более цилиндрами со специальными требованиями» имеет 5 класс точности по ГОСТ 22061-76. Предположим, что наш вал имеет ну совсем специальные требования – усложним задачу и отнесем его к четвертому классу точности.

Далее, приняв максимальную частоту вращения нашего вала равной 6000 об/мин, по графику определяем, что величина eст. (удельный дисбаланс) находится в пределах заключенных между двумя прямыми, определяющими поле допуска для четвертого класса, и равна от 4 до 10 мкм.

Теперь по формуле:

где:

D ст.доп. – допустимый остаточный дисбаланс;e ст. – табличное значение удельного дисбаланса;m ротора – масса ротора;

стараясь не путаться в единицах измерения и приняв массу вала равной 10 кг, получим, что допустимый остаточный дисбаланс нашего коленчатого вала не должен превышать 40 – 100 г мм. Но это относится ко всему валу, а станок нам показывает дисбаланс в двух плоскостях. Значит, на каждой опоре, при условии, что центр масс вала находится точно посередине между корректирующими плоскостями, допустимый остаточный дисбаланс на каждой опоре не должен превышать 20 – 50 г мм.

Просто для сравнения: допустимый дисбаланс коленвала двигателя Д-240/243/245 при массе вала в 38 кг, по требованиям производителя не должен превышать 30 г см. Помните, я обращал внимание на единицы измерения? Этот дисбаланс указан в г см, а значит он равен 300 г мм, что в разы больше рассчитанного нами. Однако ничего удивительного – вал тяжелее того, что мы взяли для примера, да и вращается с меньшей частотой… Просчитайте в обратную сторону и увидите, что класс точности балансировки тот же, что и в нашем примере.

Здесь же следует отметить, что строго говоря, допустимый дисбаланс рассчитывается по формуле:

где:

D ст.т. – значение главного вектора технологических дисбалансов изделия, возникающих в результате сборки ротора, из-за монтажа деталей (шкивов, полумуфт, подшипников, вентиляторов и т.д.), которые имеют собственные дисбалансы, вследствие отклонения формы и расположения поверхностей и посадочных мест, радиальных зазоров и т.д.;D ст.э. – значение главного вектора эксплуатационных дисбалансов изделия, возникающих из-за неравномерности износа, релаксации, выжигания, кавитации деталей ротора и т.п. за заданный технический ресурс или до ремонта, предусматривающего балансировку.

Звучит жутковато, но как показала практика в большинстве случаев, если выбирать значение удельного дисбаланса по нижней границе класса точности (при этом удельный дисбаланс в 2.5 раза меньше удельного дисбаланса, определенного для верхней границы класса), то главный вектор допустимого дисбаланса можно вычислять по формуле приведенной выше, по которой мы собственно и считали. Таким образом, в нашем примере все-таки лучше принять допустимый остаточный дисбаланс равным 20 г мм для каждой плоскости коррекции.

Тем более что предложенный станок, в отличие от древних отечественных аналоговых станков, чудом сохранившихся после всем известных печальных событий в нашей стране, такую точность запросто обеспечит.

Специальный стол для установки и крепления маховика вместе (или отдельно) с коленвалом при сверлении.

Специальный стол для установки и крепления маховика вместе (или отдельно) с коленвалом при сверлении.Ну, хорошо, а что с маховиком и корзиной сцепления? Обычно, после того как отбалансировали коленвал, к нему присоединяют маховик, переводят станок в режим статической балансировки и устраняют дисбаланс только маховика, считая коленвал идеально сбалансированным. В этом методе есть один большой плюс: если маховик и корзину сцепления после балансировки не отсоединять от вала и не менять эти детали никогда, то сбалансированный таким образом узел будет иметь неуравновешенность меньшую, чем если бы балансировалась каждая деталь по отдельности. Если же хочется все-таки уравновесить маховик отдельно от вала, то для этого в комплектации станка существуют специальные, практически идеально уравновешенные, валы для балансировки маховиков.

У обоих методов, разумеется, есть свои плюсы и минусы. В первом случае, при замене любой из деталей участвующих ранее в балансировке в сборе, неизбежно появится дисбаланс. Но и с другой стороны, если уравновешивать все детали по отдельности, то и допуск на остаточный дисбаланс каждой детали придется серьезно ужесточить, что приведет к большим затратам времени на балансировку.

Вал для балансировки маховика отдельно от коленвала.

Вал для балансировки маховика отдельно от коленвала.Несмотря на то, что все описанные выше операции по измерению и устранению дисбаланса на данном станке реализованы очень удобно, позволяют сэкономить массу времени, страхуют от возможных ошибок, связанных с пресловутым «человеческим фактором» и проч., справедливости ради нужно заметить, что худо-бедно, но и многие другие станки смогут сделать то же самое. Тем более что рассмотренный пример ничего особенно сложного не представлял.

А если придется балансировать вал, скажем, от V8? Задача тоже, в общем-то, не самая сложная, но все-таки это не четверку рядную уравновешивать. Такой вал ведь просто так на станок не поставишь, на шатунные шейки нужно специальные балансировочные грузы вешать.А их масса зависит, во-первых, от массы поршневой группы, то есть массы деталей движущихся исключительно поступательно, во-вторых, от развесовки шатунов, то есть от того какая масса шатуна относится к вращающимся деталям, а какая к поступательно движущимся, ну и наконец, в-третьих, от массы деталей только вращающихся. Можно, конечно, последовательно взвесить все детали, записать данные на листок бумаги, посчитать разницу между массами, потом перепутать какая запись относится к какому поршню или шатуну, и проделать все это еще несколько раз.

А можно воспользоваться системой автоматизированного взвешивания «Compu-Match» предлагаемой в качестве опции. Суть системы проста: электронные весы связаны с компьютером станка, и при последовательном взвешивании деталей таблица данных заполняется автоматически (кстати, ее можно еще и распечатать). Также автоматически находится самая легкая деталь в группе, например, самый легкий поршень, и для каждой детали автоматически определяется масса, которую требуется удалить, чтобы выровнять веса. Никакой путаницы не возникнет и с определением массы верхней и нижней головок шатунов (кстати, все необходимое для развесовки поставляется в комплекте с весами). Компьютер направляет действия оператора, которому просто остается внимательно выполнять инструкции шаг за шагом. После чего компьютер рассчитает массу балансировочных грузов исходя из массы конкретной поршневой и развесовки шатунов. Остается только добавить, что при расчете масс этих грузов учитывается даже масса моторного масла, которое будет находиться в магистралях вала во время работы двигателя. Кстати, разные комплекты грузов можно заказать отдельно. Грузы, разумеется, наборные, то есть на шпильку навешиваются шайбы разной массы и фиксируются гайками.

Весы связаны с компьютером станка. Все результаты измерений автоматически заносятся в электронную таблицу.

Весы связаны с компьютером станка. Все результаты измерений автоматически заносятся в электронную таблицу.И еще несколько слов о взвешивании поршневой и развесовке шатунов. В самом начале этой статьи мы заметили, что «одной из причин возникновения вибраций двигателя является дисбаланс его вращающихся деталей…», «одной из…», но далеко не единственной! Конечно многие из них мы «побороть» никак не сможем. Например, неравномерность крутящего момента. Но кое-что все-таки сделать можно. В качестве примера возьмем обычный рядный четырехцилиндровый двигатель. Из курса динамики ДВС всем известно, что силы инерции первого порядка такого мотора полностью уравновешены. Замечательно! Но в расчетах принимается, что массы всех деталей по цилиндрам абсолютно одинаковы и шатуны развесованы безукоризненно. А на самом деле, во время кап. ремонта, кто-нибудь взвешивает поршни, кольца, пальцы, выравнивает массы нижних и верхних головок шатунов? Едва ли…

Набор балансировочных грузов.

Набор балансировочных грузов.Конечно, разница в массах деталей вряд ли вызовет большие вибрации, но если есть возможность, хоть немного приблизиться к расчетной схеме, почему бы это не сделать? Особенно если это так просто…

Приспособления для балансировки карданных валов.

Приспособления для балансировки карданных валов.В качестве опции можно заказать комплект приспособлений и оснастки для балансировки карданных валов... Однако постойте, это ведь уже совсем другая история…

Станок для балансировки карданных валов Hines DL-500

Станок для балансировки карданных валов Hines DL-500* Ось OX называется главной центральной осью инерции тела, если она проходит через центр масс тела и центробежные моменты инерции J xy и J xz одновременно равны нулю. Непонятно? Ничего сложного на самом деле тут нет. Попросту говоря, главная центральная ось инерции это та ось, вокруг которой вся масса тела распределена равномерно. Что значит равномерно? Это значит, что если мысленно выделить какую-нибудь массу вала и помножить ее на расстояние до оси вращения, то точно напротив найдется, может быть, другая масса на другом расстоянии, но имеющая точно такое же произведение, то есть выделенная нами масса будет уравновешена.

Ну что такое центр масс, думаю, ясно и так.

** Роторами в балансировке называют все, что вращается, независимо от формы и размеров.

*** Тяжелой стороной или тяжелым местом ротора обычно называют то место, где расположена неуравновешенная масса.

**** Если главная центральная ось инерции все-таки пересекает ось вращения ротора, то такую неуравновешенность называют квазистатической. Рассматривать ее в контексте статьи нет смысла.

***** Среди прочих классификаций балансировочных станков есть разделение на дорезонансные и зарезонансные. То есть частоты, на которых балансируется вал, могут быть либо ниже резонансной частоты, либо выше резонансной частоты ротора. У вибраций, возникающих во время вращения неуравновешенной детали, есть одна интересная особенность: амплитуда вибраций возрастает очень медленно по мере увеличения частоты вращения. И только вблизи резонансной частоты ротора наблюдается резкое ее увеличение (чем, собственно, и опасен резонанс). На частотах выше резонансной, амплитуда вновь снижается и практически не меняется в очень широком диапазоне. Поэтому, например, на дорезонансных станках нет особого смысла пытаться увеличить частоту вращения вала при балансировке, поскольку амплитуда колебаний, которую фиксируют датчики, будет возрастать крайне незначительно, несмотря на увеличение центробежной силы, порождающей вибрацию.

****** Некоторые станки имеют качающиеся опоры.

******* Поверхность коррекции – то место вала, в котором предполагается сверлить отверстия для устранения дисбаланса.

******** Обратите внимание, удельный дисбаланс указан в микронах. Это не ошибка, здесь речь идет об удельном дисбалансе, то есть отнесенном к единице массы. К тому же индекс «ст.» говорит о том, что это статический дисбаланс, а он может указываться в единицах длины, как расстояние, на которое смещена главная центральная ось инерции вала относительно оси его вращения, см. выше определение статического дисбаланса.

motortehn.com

При работе кривошипно- шатунного механизма возникают силы инерции. Возникновение их связано с движущимися частями механизма. Можно различить следующие виды сил инерции: возвратно- поступательные движения масс и вращающиеся. В многоцилиндровых двигателях также возникают силы инерции и в продольных плоскостях. Проще говоря всё это создаёт вибрации и шум при работе двигателя и увеличивает износ элементов двигателя.

Чтобы снизить вибрации производят балансировку двигателя. Наиболее часто при балансировке на щёки коленвала устанавливают противовесы. Но это не может позволить уравновесить инерционные силы у разных компоновочных схем двигателя. Например у рядных четырёхцилиндровых двигателей не уравновешиваются силы инерции второго порядка. Величина сил инерции возрастает с увеличением объёма двигателя.

Чтобы уравновесить инерционные силы второго порядка на рядных четырёхцилиндровых двигателях объёмом 2 и более литра, применяют специальные валы имеющие противовесы, т.е. балансировочные валы. Впервые балансировочный вал был применён в 1976 году компанией «Mitsubishi». Сейчас они довольно широко используются такими концернами как Фольксфаген, Ауди, БМВ и др.

Видео

Устанавливают балансировочные валы попарно с обоих сторон коленвала, обычно их устанавливают симметрично. Но для того чтобы уменьшить занимаемое место предпочтительно установить балансировочные валы в картере двигателя, ниже коленвала. Балансировочный вал представляет собой сложную деталь выполненную из металла, обычно он выглядит как стержень в котором выбраны пазы. Вращается балансировочный вал в подшипниках скольжения, которые включены в систему смазки двигателя.

Приводятся в движение балансировочные валы коленвалом и вращаются в разные стороны с удвоенной угловой скоростью. Приводом может служить зубчатый бесзазорный редуктор, цепные передачи либо их комбинации. Чтобы гасить крутильные колебания в процессе работы в приводной звёздочке (цепной привод БМВ) устанавливают специальный пружинный гаситель.

При работе на балансировочные валы действуют больше нагрузки. Наиболее нагружаются дальние от привода подшипники. Это приводе к повышенному износу подшипников, а также других элементов. Всё это сопровождается шумом, вибрациями, и даже возможен обрыв цепи привода. Последствия для двигателя печальные.

Видео

Так как ремонт балансировочных валов слишком дорогое удовольствие, наши умельцы просто избавляются от них. Отверстия для них закрывают заглушками. Вибрации двигателя увеличиваются, но опоры всё равно с ними могут справится. Применение балансировочных валов естественно усложнит конструкцию двигатели и повысит его стоимость. Но и это ещё не всё, при их применении снижается мощность двигателя примерно на 15 л.с.

autosteam.ru

Для экономии затрат, идущих на техническое обслуживание в автосервисе, можно выполнять балансирование коленчатого вала в условиях гаража. В статье описываются варианты, как можно проводить балансировку коленвала своими руками.

Содержание

[ Раскрыть]

[ Скрыть]

При дисбалансе коленчатого вала неравномерно распределяется масса вдоль и поперек оси, то есть нарушается баланс: один край легче другого. В основном причиной поперечного дисбаланса является износ деталей вала при продолжительной эксплуатации.

Балансировка коленвала проводится, чтобы снизить нагрузку и вибрации на узлы силового агрегата. Эта операция дает возможность поднять производительность двигателя, продлить срок эксплуатации. В основном балансировка необходима для изношенных элементов двигателя, но встречаются случаи, когда в балансировке нуждается новый автомобиль.

Балансировка коленвала в гараже

Балансировка коленвала в гаражеОпределить, нужна ли балансировка коленвала, можно по поведению ручки переключения передач: она начинает болтаться при передвижении на холостом ходу. То же самое касается двигателя: если на холостом ходу мотор работает с рывками.

Причины появления неполадок могут быть разные:

После замены маховика или его зубчатого венца, корзины сцепления необходимо отбалансировать коленвал. Если не выполнить эту процедуру, то даже при небольших скоростях мотор начнет вибрировать из-за нарушения баланса.

Отбалансировать коленчатый вал можно двумя способами:

Шлифовка коленчатого вала

Шлифовка коленчатого вала

Загрузка ...

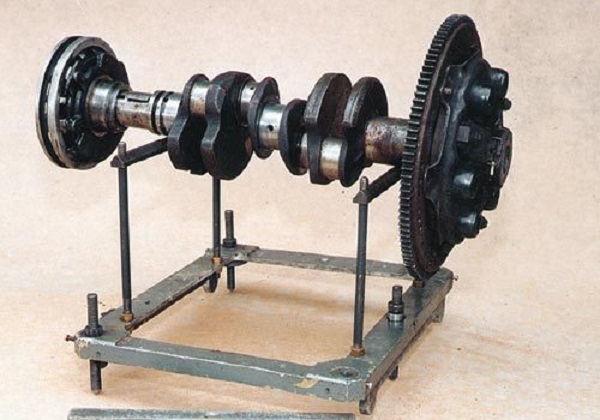

Загрузка ...Балансировку можно выполнить в автосервисе, где, естественно, процедура будет проведена более точно, либо в собственном гараже. Для проведения процедуры в домашних условиях нужно изготовить специальное приспособление – станок, на который будет устанавливаться маховик. Сложного ничего нет. Сделать такой станок своими руками сможет даже человек, неимеющий слесарного опыта.

В первую очередь нужно сварить рамку, которая служить будет основой станка. Размеры рамки и приспособления зависят от длины коленчатого вала. Для изготовления нужна профильная труба и уголок. После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек. К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

Самодельный станок для балансировки

Самодельный станок для балансировкиПеред балансировкой рамку нужно выставить с помощью уровня строго горизонтально. Это легче сделать, если она будет стоять на трех штырях, чем на четырех. После регулировки на приваренные гайки сверху следует накрутить контргайки. Далее нужно сделать недалеко от каждого угла рамки отверстия для 4 прутов диаметром 14-16 мм, которые будут исполнять роль стоек. Длина прутов должна быть одинаковой – примерно 250 мм.

Теперь нужно взять 4 уголка шириной 2-4 см и длиной около 30 см и просверлить в них отверстия диаметром, соответствующим диаметру стоек. На каждую пару стоек надевается уголок ребрами вверх. Уголки нужно приварить. Получается приспособление напоминающее турник с брусьями: напротив друг друга устанавливаются стойки в виде буквы «П». На эти стойки будет устанавливаться коленчатый вал. Таким образом, станок для балансировки коленвала готов.

Балансировка коленчатого вала с помощью устройства, сделанного своими руками, состоит из следующих шагов:

Приспособление для балансировки

Приспособление для балансировки

Процедура балансирования на СТО

Процедура балансирования на СТО

С данным приспособлением, изготовленным своими руками, можно легко отбалансировать коленчатый вал. Конечно, без специального оборудования достичь точности трудно, зато можно сэкономить на посещении автосервиса.

В этом видео демонстрируется, как правильно отбалансировать коленвал.

avtozam.com

По данным д-ра тех. наук проф. В. А. Щепетильникова «…надлежащая балансировка деталей автомобиля удлиняет срок службы на 25…100%, повышает полезную мощность на 10%». И на самом деле, большинство автомобилей требуют балансировки коленчатых валов,а в автопроме так вообще 90%. Почему автолюбитель не чувствует вибрацию в коленвале? По причине того, что относительно к весу двигателя — вес коленчатого вала в разы легче, тем самым вся вибрация поглощается массой двигателя. Большинство водителей недооценивают эту проблему, а эта неисправность влечёт за собой довольно-таки серьезные последствия:

Дисбаланс — одно из самых опасных явлений, которое действует на все вращающиеся детали в автомобиле, в том числе и коленчатый вал. Его внешними признаками являются повышенные вибрации, которые при разной частоте вращения могут усиливаться или уменьшаться. Эти проявления вызывают дополнительные нагрузки на детали, ослабляют крепеж, что ведет к ускоренному износу и поломкам. Кроме того, они чрезвычайно вредны для здоровья водителя и пассажиров.

Среди основных причин появления дисбаланса можно назвать:

Существуют два способа балансировки: статическая и динамическая. При первом способе не нужно вращать деталь — достаточно лишь качнуть ее. Второй способ применяется в случае более сложной неуравновешенности — так называемая моментная балансировка. При этом на деталь действует не одна сила F, а несколько. Поскольку силы приложены не в одной плоскости, то при вращении детали будет возникать момент, стремящийся повернуть ось вращения детали. Этот момент будет вращаться синхронно с деталью, что также приведет к появлению сильной вибрации, причем очень опасной. На практике статический или моментный дисбаланс никогда не применяются в чистом виде — только их сочетание.

При динамической балансировке нужно вращать балансируемую деталь и находить как минимум пару «тяжелых» мест и корректировать их. Этот способ требует применения специальных станков. Существует несколько вариантов динамической балансировки, и для каждого — свой станок. Но при любом способе важно установить деталь так, чтобы ось ее вращения точно совпадала с осью вращения в том узле, где она должна работать. Все вышесказанное в полной мере относится и к коленчатым валам.

Кстати, на автосборочных или авторемонтных предприятиях степень дисбаланса коленчатых валов определяют именно таким способом. А избавляются от этого явления путем снятия (высверливания или срезания) металла со щек или противовесов. Следует учесть, что балансировка коленвалов обычно производится в сборе с маховиком и ведущим диском («корзиной») сцепления. Вал устанавливается на станок подобно тому, как он установлен на автомобиле, закрепляется, и оператор осуществляет первый пуск. При вращении возникают центробежные силы от «тяжелых мест», датчики, установленные в опорных модулях станка, воспринимают эти силы, а датчик положения дает информацию о мгновенном положении вала. При первом пуске определяется исходное состояние вала, то есть величина и фаза дисбалансов. Затем устанавливается масса и положение «тяжелых мест». Оператору остается только высверлить лишний металл. После этого вал повторно проверяется, и, если дисбаланс находится в поле допуска, вал можно снимать со станка.

Как ни странно, при составлении перечня операций по механообработке, обязательных при капитальном ремонте двигателя, такая процедура, как балансировка коленчатого вала, для многих автовладельцев и даже механиков остается под вопросом. Стоит ли тратить деньги?

Безусловно! Смотрите сами: коленчатый вал весом 20 кг, получив эксцентриситет всего е=0,1 мм за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки, замены элементов, влияющих на дисбаланс (противовесы, поршни, шатуны, маховик, «корзина» сцепления) и при частоте вращения 6000 об./мин. создает центробежную силу, равную 7729 H (или 788 кг). Эта нагрузка через опоры силового агрегата передается на кузов и шасси, приводя к таким негативным последствиям, как: — увеличенный расход топлива; — падение «полезной» мощности; — уменьшение ресурса двигателя и других агрегатов; — повышенные вибрации и шум, которые плохо влияют на пассажиров и груз.

Качественная балансировка деталей увеличивает ресурс мотора как минимум на четверть, снижает расход топлива и уменьшает шум.

Как правило, коленчатые валы двигателей хороших зарубежных производителей тщательно балансируются на заводе методом модульных сборок. То есть все детали (коленвал, маховик, сцепление, передний шкив и пр.) соосны, сбалансированы сначала по отдельности, а потом и в сборе. Это дает возможность заменить любую составляющую без последующей балансировки. К слову, коленвалы массой до 10 кг имеют после балансировки остаточный дисбаланс не более 15-30 г. Однако после любых механических повреждений, при шлифовке после деформации, при каком-либо «вмешательстве» в узлы (облегчение противовесов, маховика и т. д.) коленвалы требуют обязательной балансировки. А коленвалы отечественных производителей необходимо балансировать практически в любом случае. Все равно — новые они или уже поработавшие. Причем в худшую сторону отличаются валы ЗМЗ и при их балансировке иногда приходится браться не за дрель, а за «болгарку», снимая «лишний» металл чуть ли не килограммами!

Модульные сборки требуют особого подхода. Проводя балансировку таких валов заново, приходилось сверлить отверстия в маховике напротив заводских! В этом случае балансировка одного лишь маховика ничего не даст. Скорее всего, после коррекции он, будучи установлен на старый вал, даст еще большую вибрацию. Если же поменять маховик на новый, то последствия могут быть и вовсе непредсказуемы. Поэтому балансировать отдельные детали этого узла — дело неблагодарное. Для получения оптимального результата лучше не пожалеть сил и денег и отбалансировать весь коленвал методом модульных сборок.

Отдельно следует сказать о балансировке V-образных и других несимметричных коленчатых валов. Среди них — и валы рядных двигателей с нечетным количеством цилиндров. При установке такого вала без выполнения определенных правил на балансировочный станок мощная моментная составляющая сорвет его с опор при первых же оборотах. Дело в том, что масса противовесов у таких валов «привязана» к массе шатунно-поршневой группы. Поэтому на шатунные шейки надо установить втулки-компенсаторы определенной (с точностью до 1 г) массы. Эти параметры могут быть приведены в технической документации на двигатель или рассчитываются по специальной методике. К сожалению, для импортных коленвалов их можно только рассчитать. Очевидно, что времени на это уйдет немало, да и специалистов, которые могут это сделать, немного.

И все же постарайтесь избегать каких-либо вмешательств в конструктивные особенности узлов (облегчение и прочее), а при замене шатунно-поршневой группы, маховика, переднего шкива настоятельно рекомендуем обращаться к специальной литературе или консультироваться у специалистов.

kinetika-m.ru

Изобретение может быть использовано в дизельных двигателях. Способ балансировки цилиндров (3) дизельного двигателя (2) заключается в определении начального момента процесса сгорания в каждом цилиндре (3), сравнении определенного начального момента процесса сгорания с конкретным заданным значением, и изменении начального момента впрыска топлива в цилиндры (3), если определенный начальный момент процесса сгорания отличается от заданного значения. При этом измеряют температуру выхлопного газа каждого цилиндра и изменяют длительность впрыска топлива в цилиндры (3) на основе температур выхлопного газа для выравнивания мощностей, вырабатываемых цилиндрами (3). Раскрыта система для балансировки цилиндров (3) дизельного двигателя. Технический результат заключается в устранении различия между мощностями, вырабатываемыми различными цилиндрами двигателя. 2 н. и 20 з.п. ф-лы, 1 ил.

Изобретение относится к способу балансировки цилиндров дизельного двигателя. Изобретение также относится к системе для балансировки цилиндров дизельного двигателя.

В поршневых двигателях существуют различия в выработке мощности (энергии) между различными цилиндрами двигателя. Причиной различий является, например, износ компонентов системы впрыска, результатом которого является изменение их работы в течение их срока службы. Различия в мощностях цилиндров отрицательно влияют на работу двигателя, например, посредством увеличения нагрузки на коленчатый вал и другие компоненты, а также вибраций двигателя. Следовательно, делаются попытки балансировки цилиндров, то есть сохранения процесса сгорания между цилиндрами настолько одинаковым, насколько это возможно. Проблемы, относящиеся к различиям мощностей между цилиндрами, распространены в дизельных двигателях, которые оснащены общей системой подачи давления, в которой в качестве топлива используется тяжелое дизельное топливо.

Целью настоящего изобретения является разработка улучшенного решения для балансировки нагрузки на цилиндры в дизельном двигателе.

Цели изобретения достигнуты, в основном, как описано в п.1 и 12 прилагаемой формулы изобретения. В изобретении определяется начальный момент процесса сгорания в каждом цилиндре, и определенный начальный момент процесса сгорания сравнивается с конкретным заданным значением. Начальный момент впрыска топлива в цилиндры изменяется, если определенный начальный момент процесса сгорания отличается от заданного значения. К тому же, измеряется температура выхлопного газа каждого цилиндра, и длительность впрыска топлива в цилиндры изменяется на основе температур выхлопного газа для выравнивания мощностей, вырабатываемых цилиндрами.

Изобретением достигнуты значительные преимущества. Различия мощностей между цилиндрами будут сбалансированы посредством регулировки как начального момента процесса сгорания, так и длительности впрыска топлива в каждый цилиндр отдельно. Различия мощностей между цилиндрами, возникающие из-за износа компонентов системы впрыска, могут быть компенсированы, и, таким образом, работа цилиндров может оставаться оптимальной на протяжении всего срока службы компонентов. Также, изменения нагрузки, вызванные различиями качества разных типов топлива могут быть компенсированы, посредством чего они имеют настолько малое влияние на работу двигателя, насколько возможно. Система также может быть использована в обслуживании компонентов системы впрыска топлива, например, форсунок. Управляющий элемент системы может быть настроен для слежения за изменениями заданных значений компонентов, посредством чего управляющий элемент сообщает о необходимости замены компонента, если заданное значение выходит за рамки ограничивающего значения, обозначая необходимость замены компонента. К тому же, в системе впрыска могут быть использованы менее дорогие форсунки, поскольку отсутствует необходимость поиска индивидуальных значений регулировки форсунки для каждой общей системы подачи давления.

Далее изобретение будет иллюстративно описано более подробно со ссылкой на прилагаемый чертеж, на котором схематично изображена одна система согласно изобретению.

На чертеже изображен пример системы 1 согласно изобретению для балансировки цилиндров 3 дизельного двигателя. Система 1 расположена в соединении с поршневым двигателем 2. Двигатель 2 является большим дизельным двигателем, который используется, например, в качестве главного и дополнительного двигателя в судах или в электростанциях. Двигатель 2 предусмотрен с общей системой 4 подачи давления для подачи топлива в цилиндры 3. Например, в качестве топлива в двигателе 2 используется тяжелое дизельное топливо. Система 4 впрыска имеет электрическое управление.

Двигатель содержит несколько цилиндров 3, каждый из которых предусмотрен с форсункой 5 для впрыскивания топлива в камеру сгорания цилиндра. Система подачи содержит общую топливную магистраль 9 для топлива под давлением. Форсунки 5 присоединены к общей топливной магистрали 9. Система 4 подачи топлива содержит источник 6 топлива, например, топливный бак, и насос 11 низкого давления и насос 12 высокого давления для подачи топлива от источника 6 топлива в общую топливную магистраль 9. Каждая форсунка 5 находится в соединении, обеспечивающем поток, с общей топливной магистралью 9 через топливный канал 10.

Пока двигатель 2 работает, топливо перекачивается из топливного бака 6 посредством насоса 11 низкого давления по подающему каналу 13 к насосу 12 высокого давления и далее, посредством насоса 12 высокого давления через подающий канал 13 в общую топливную магистраль 9. Из общей топливной магистрали 9 топливо направляется к форсункам 5. Топливо впрыскивается форсунками 5 в цилиндры 3 в заданный момент.

Двигатель содержит систему 1, посредством которой цилиндры 3 балансируются, то есть, между цилиндрами 3 удерживается настолько одинаковый процесс сгорания, насколько возможно. Система 1 содержит управляющий элемент 14, который управляет впрыском топлива из форсунок 5 в цилиндры 3. Управляющий элемент 14 определяет начальный момент впрыска топлива в каждый цилиндр. Управляющий элемент 14 регулирует начальный момент впрыска топлива. Более того, управляющий элемент 14 управляет длительностью впрыска топлива.

Управляющий элемент 14 определяет начальный момент процесса сгорания, то есть угол поворота коленчатого вала в каждом цилиндре 3, соответствующий началу сгорания. Начальный момент процесса сгорания может быть определен на основе измерения местоположения давления цилиндра (угла поворота коленчатого вала, соответствующего давлению цилиндра, обозначающему начало процесса сгорания) или на основе измерения торсионной вибрации коленчатого вала. В обоих способах угол поворота измеряется датчиком 16 угла поворота, выполненным для этой цели. Результаты измерений от датчика 16 угла поворота передаются в управляющий элемент 14.

В способе, основанном на измерении местоположения давления цилиндра, давление цилиндра в каждом цилиндре 3 измеряется средством 15 измерения, выполненным для этой цели, таким как датчик давления, датчик детонации (преобразователь ускорений) или тензометр, выполненным с соединением с цилиндром 3. Давление цилиндра также может быть измерено посредством использования измерения ионизации. Результаты измерений давления цилиндра и угла поворота коленчатого вала передаются в управляющий элемент 14. Управляющий элемент 14 определяет начальный момент процесса сгорания в каждом цилиндре 3 на основе результатов измерений давления цилиндра и угла поворота коленчатого вала. Как только измеренное давление цилиндра достигает значения, которое обозначает, что процесс сгорания в цилиндре 3 начался, будет определен соответствующий угол поворота коленчатого вала. Начало процесса сгорания обозначается, например, посредством изменения углового коэффициента, происходящего в кривой увеличения давления цилиндра. Начальный момент процесса сгорания также может быть определен посредством измерения максимального давления цилиндра.

Когда начальный момент процесса сгорания определяется на основе измерения торсионной вибрации, система содержит средство измерения для измерения торсионной вибрации коленчатого вала. Датчик 16 угла поворота, измеряющий угол поворота коленчатого вала, может быть использован в качестве средства измерения, посредством чего получаются результаты измерений величины торсионной вибрации и угла поворота, при котором происходит торсионная вибрация. Результаты измерений передаются к управляющему элементу 14. На основе результатов измерений управляющий элемент 14 определяет начальный момент процесса сгорания в каждом цилиндре 3.

Когда начальный момент процесса сгорания определен, управляющий элемент 14 сравнивает определенный начальный момент процесса сгорания с конкретным заданным значением. Заданное значение может быть предопределено, например, на основе нагрузки на двигатель и давления в общей топливной магистрали 9. Если определенный начальный момент процесса сгорания отличается от заданного значения, то управляющий элемент 14 изменяет начальный момент впрыска топлива отдельно для каждого цилиндра. Начальный момент впрыска топлива изменяется так, чтобы начальный момент процесса сгорания приблизился к заданному значению. Поскольку начальный момент впрыска топлива довольно точно соответствует начальному моменту процесса сгорания, начальный момент впрыска топлива может быть изменен для того, чтобы быть идентичным заданному значению начального момента процесса сгорания.

К тому же, управляющий элемент 14 изменяет длительность впрыска топлива в цилиндры 3 для выравнивания мощностей, вырабатываемых цилиндрами. Длительность впрыска топлива изменяется отдельно для каждого цилиндра. Длительность впрыска топлива изменяется тогда, когда была выполнена описанная выше регулировка начального момента впрыска топлива, то есть начальный момент впрыска топлива соответствует заданному. Длительность впрыска топлива в цилиндры может быть изменена на основе температур выхлопного газа цилиндров 3 или на основе измерения торсионной вибрации коленчатого вала.

В случае регулировки длительности впрыска топлива на основе температур выхлопного газа система 1 содержит отдельные для каждого цилиндра датчики 18 температуры для измерения температур выхлопного газа цилиндров. Датчики 18 температуры установлены в выхлопных трубопроводах 19 цилиндров. Результаты измерений от датчиков 18 температуры передаются к управляющему элементу 14. Управляющий элемент 14 изменяет длительность впрыска топлива на основе измеренных температур выхлопного газа. Длительность впрыска топлива изменяется для выравнивания мощностей, выработанных цилиндрами 3. Управляющий элемент 14 может изменять длительность впрыска топлива так, чтобы температуры выхлопного газа в соответствующих цилиндрах 3 были равны. Измеренные температуры выхлопного газа сравниваются с заданным значением. Если температура выхлопного газа одного из цилиндров 3 отличается от заданного значения, то длительность впрыска топлива в упомянутый цилиндр изменяется так, чтобы температура выхлопного газа соответствовала ее заданному значению. Среднее значение измеренных температур выхлопного газа или предопределенное значение могут быть использованы в качестве заданного значения для температуры выхлопного газа, величина этого значения может зависеть, например, от нагрузки на двигатель или используемого топлива. Если температура выхлопного газа является слишком низкой, то длительность впрыска топлива продляется. Подобным образом, если температура выхлопного газа является слишком высокой, то длительность впрыска топлива сокращается.

В случае определения длительности впрыска топлива на основе измерения торсионной вибрации коленчатого вала система содержит средство измерения для измерения торсионной вибрации коленчатого вала. Датчик 16 угла поворота, измеряющий угол поворота коленчатого вала, может быть использован в качестве средства измерения, посредством чего одновременно получаются результаты измерений величины торсионной вибрации и угла поворота, при котором происходит торсионная вибрация. Результаты измерений передаются к управляющему элементу 14. Управляющий элемент 14 изменяет длительность впрыска топлива отдельно в каждый цилиндр так, чтобы торсионная вибрация коленчатого вала была сведена к минимуму.

Длительность впрыска топлива может быть изменена посредством использования обоих описанных выше способов, то есть на основе температур выхлопного газа цилиндров и на основе торсионной вибрации коленчатого вала. Тогда длительность впрыска топлива может быть отрегулирована посредством использования обоих измерений одновременно или посредством использования в качестве основного одного измерения, например, измерения температур выхлопного газа, в то время как другое измерение является резервным измерением. Другое измерение может быть использовано по требованию, например, в случае отказа основного измерения.

Изобретение не ограничено показанными вариантами осуществления, и возможны некоторые изменения в рамках объема прилагаемой формулы изобретения. Начальный момент процесса сгорания может быть определен посредством измерения тока в электромагнитных клапанах форсунок 5 или посредством измерения давления впрыска топлива. Давление впрыска топлива может быть измерено посредством реле давления или преобразователя давления, который выполнен в общей топливной магистрали 9 или в топливном канале 10 форсунки.

Например, согласно одному варианту осуществления длительность впрыска топлива в цилиндры 3 изменяется на основе температур выхлопного газа и на основе торсионной вибрации для выравнивания мощностей, вырабатываемых цилиндрами. Таким образом, возможно дополнительно увеличить точность регулировки, поскольку это относится к длительности впрыска.

К тому же, способ содержит этап, на котором оценивается правильность измерения температуры выхлопного газа и изменение длительности впрыска топлива определяется на основе торсионной вибрации в случае, если измерение температуры выхлопного газа не является достоверным. Такими ситуациями, при которых измерение температуры выхлопного газа не является достоверным, являются, например, отказ датчика, который измеряет температуру выхлопного газа, или случай, когда температура 18 выхлопного газа достаточно отклоняется от заданного значения температуры или от среднего значения температур выхлопного газа цилиндров. Это обеспечивает преимущество, заключающееся в том, что ошибочные состояния датчика, неблагоприятно влияющие на регулировку длительности впрыска, могут быть определены, и отсутствует необходимость остановки двигателя. В этом случае один способ определения изменения длительности впрыска топлива в цилиндры 3 основан на торсионной вибрации, если температура 18 выхлопного газа цилиндра отклоняется более чем на 50% от заданного значения температуры или от среднего значения температур выхлопного газа цилиндров. Заданным значением температуры для конкретной нагрузки может быть, например, справочное значение для этой конкретной нагрузки и скорости, записанное в системе регулировки. Другой способ определения изменения длительности впрыска топлива в цилиндры 3 основан на торсионной вибрации, если температура 18 выхлопного газа цилиндра отклоняется более чем на 10% от заданного значения температуры или от среднего значения температуры выхлопного газа цилиндров. Это обеспечивает преимущество, заключающееся в том, что способ определения, неблагоприятно влияющий на регулировку длительности впрыска, может быть моментально изменен, посредством чего может быть выбран один способ определения для использования в качестве основного, в этом случае, способ, основанный на температурах выхлопного газа. Обе практики могут быть реализованы посредством изменения функциональности управляющего элемента 14 системы.

1. Способ балансировки цилиндров (3) дизельного двигателя (2), в котором- определяют начальный момент процесса сгорания в каждом цилиндре (3),- сравнивают определенный начальный момент процесса сгорания с конкретным заданным значением, и- изменяют начальный момент впрыска топлива в цилиндры (3), если определенный начальный момент процесса сгорания отличается от заданного значения, отличающийся тем, что- измеряют температуру (18) выхлопного газа каждого цилиндра, и- изменяют длительность впрыска топлива в цилиндры (3) на основе температур выхлопного газа для выравнивания мощностей, вырабатываемых цилиндрами (3).

2. Способ по п.1, отличающийся тем, что длительность отдельного для каждого цилиндра впрыска топлива продлевают, если температура выхлопного газа является слишком низкой, и сокращают, если температура выхлопного газа является слишком высокой.

3. Способ по п.1 или 2, отличающийся тем, что длительность впрыска топлива в цилиндры (3) изменяют так, чтобы достичь заданную температуру выхлопного газа.

4. Способ по п.3, отличающийся тем, что в качестве заданного значения используют среднее значение измеренных температур выхлопного газа или предопределенное значение.

5. Способ по п.1, отличающийся тем, что измеряют торсионную вибрацию коленчатого вала двигателя, и длительность впрыска топлива в цилиндры (3) изменяют на основе торсионной вибрации для выравнивания мощностей, вырабатываемых цилиндрами.

6. Способ по п.5, отличающийся тем, что длительность впрыска топлива в цилиндры (3) изменяют на основе температур выхлопного газа и торсионной вибрации.

7. Способ по п.5, отличающийся тем, что способ дополнительно содержит этап, на котором оценивают правильность измерения температуры (18) выхлопного газа, и изменение длительности впрыска топлива в цилиндры (3) определяют на основе торсионной вибрации, если измерение температуры (18) выхлопного газа цилиндра не является достоверным.

8. Способ по п.5 или 7, отличающийся тем, что изменение длительности впрыска топлива в цилиндры (3) определяют на основе торсионной вибрации, если температура (18) выхлопного газа цилиндра отклоняется от заданного значения температуры или от среднего значения температур выхлопного газа цилиндров (3).

9. Способ по п.1, отличающийся тем, что измеряют местоположение (15, 16) давления цилиндра в каждом цилиндре (3), и начальный момент процесса сгорания определяют на основе измерения местоположения давления цилиндра.

10. Способ по п.8, отличающийся тем, что давление цилиндра измеряют посредством датчика детонации, тензометра или датчика (15) давления, который выполнен в соединении с цилиндром (3).

11. Способ по п.1, отличающийся тем, что измеряют торсионную вибрацию коленчатого вала двигателя, и начальный момент процесса сгорания определяют на основе измерения торсионной вибрации.

12. Система (1) для балансировки цилиндров дизельного двигателя (2), содержащая датчики (18) температуры, устанавливаемые в соединении с каждым цилиндром (3) для измерения температуры выхлопного газа цилиндра, и управляющий элемент (14), который выполнен с возможностью- определения начального момента процесса сгорания в каждом цилиндре (3),- сравнения определенного начального момента процесса сгорания с заданным значением, и- изменения начального момента впрыска топлива в цилиндры (3), если определенный начальный момент процесса сгорания отличается от заданного значения;отличающаяся тем, что управляющий элемент (14) выполнен с возможностью изменения длительности впрыска топлива в цилиндры (3) на основе измерения температур выхлопного газа для выравнивания мощностей, вырабатываемых цилиндрами.

13. Система по п.12, отличающаяся тем, что управляющий элемент выполнен с возможностью продления длительности отдельного для каждого цилиндра впрыска топлива, если температура выхлопного газа является слишком низкой, и сокращения ее, если температура выхлопного газа является слишком высокой.

14. Система по п.12 или 13, отличающаяся тем, что управляющий элемент (14) выполнен с возможностью изменения длительности впрыска топлива с достижением заданной температуры выхлопного газа цилиндров (3).

15. Система по п.14, отличающаяся тем, что в качестве заданного значения используется среднее значение температур выхлопного газа или предопределенное значение.

16. Система по п.12, отличающаяся тем, что система содержит средство (16) для измерения торсионной вибрации коленчатого вала, причем управляющий элемент (14) выполнен с возможностью изменения длительности впрыска топлива в цилиндры (3) на основе торсионной вибрации для выравнивания мощностей, вырабатываемых цилиндрами (3).

17. Система по п.12, отличающаяся тем, что система содержит средство (16) для измерения торсионной вибрации коленчатого вала, причем управляющий элемент (14) выполнен с возможностью изменения длительности впрыска топлива в цилиндры (3) как на основе температур выхлопного газа, так и на основе торсионной вибрации.

18. Система по п.16 или 17, отличающаяся тем, что она дополнительно содержит средство для оценки правильности измерения температуры (18) выхлопного газа и определения изменения длительности впрыска топлива в цилиндры (3) на основе торсионной вибрации, если измерение температуры (18) выхлопного газа цилиндра не является достоверным.

19. Система по п.18, отличающаяся тем, что управляющий элемент (14) выполнен с возможностью изменения длительности впрыска топлива в цилиндры (3) на основе торсионной вибрации, если температура (18) выхлопного газа цилиндра отклоняется от заданного значения температуры или от среднего значения температур выхлопного газа цилиндров (3).

20. Система по п.12, отличающаяся тем, что система (1) содержит средства (15, 16) для измерения местоположения давления цилиндра в каждом цилиндре (3), причем управляющий элемент (14) выполнен с возможностью определения начального момента процесса сгорания в цилиндрах (3) на основе измерения местоположения давления цилиндра.

21. Система по п.20, отличающаяся тем, что средства для измерения местоположения давления цилиндра содержат датчик детонации, тензометр или датчик (15) давления, выполненный в соединении с цилиндром.

22. Система по п.20 или 21, отличающаяся тем, что средства для измерения положения давления цилиндра содержат датчик (16) угла поворота, который измеряет угол поворота коленчатого вала двигателя.

www.findpatent.ru