Цилиндровые втулки двигателей внутреннего сгорания ; (д. в. с.) выполняют ряд важных функций в процессе преобразования энергии топлива в механическую работу. Стенки втулки вместе с крышкой (головкой) цилиндра и поршнем образуют камеру сгорания двигателя, служат направляющими для движения поршня, передают тепло от газов и поршня в систему охлаждения, воспринимают и передают на остов (блок) двигателя давление газов и боковые силы от поршня.

Втулка цилиндра дизеля работает в весьма сложных условиях: давление газов на стенку втулки достигает 140 кгс/см2 и наблюдается тенденция к увеличению его; под действием циклически изменяющегося давления газов и смены направления действия боковой силы от поршня в стенке втулки возникают высокие напряжения, снижающие усталостную прочность втулки, а интенсивные колебания приводят к механическим разрушениям мест сопряжения втулок с блоком и повреждениям стенок, рубашек и блока дизеля со стороны охлаждающей жидкости.

Высокие тепловые нагрузки также приводят к напряжениям и вызывают деформации стенок цилиндровых втулок, ухудшают условия для взаимодействия с поршнем.

Различные отверстия в стенках цилиндровых втулок — для выпуска, газов и продувки цилиндров, установки форсунок и других переходных деталей (индикаторные краны, пусковые и предохранительные клапаны и т. п.) — создают местную концентрацию напряжений и снижают прочность.

Приведенный неполный перечень явлений, являющихся причиной снижения надежности цилиндровых втулок дизелей, привлекает внимание исследователей, конструкторов и специалистов, эксплуатирующих дизели. В технической литературе имеется много материалов, направленных на повышение срока службы цилиндровых втулок, однако эти материалы отрывочны, не систематизированы и иногда даже противоречивы. Поэтому авторы задались целью частично восполнить этот недостаток, изложив в одной книге результаты многолетних исследований по повышению надежности и срока службы ци-линдровых втулок транспортных дизелей, охватывающих все основные аспекты данной проблемы. Можно встретить различное наименование того или иного узла, например цилиндровая гильза и цилиндровая втулка. Согласно ГОСТ 7274—70 в книге принято название узла «втулка цилиндра», включающего следующие детали: втулку цилиндра, непосредственно воспринимающую действие газов и поршня; рубашку, образующую камеру охлаждения и воспринимающую часть нагрузки от газов и поршня; уплотнительные устройства рубашки на втулке и втулки в блоке цилиндров; переходные детали, слу- -жащие для установки в стенках цилиндра вспомогательных устройств (форсунок, кранов и т. п.). (

Описаны втулки только дизелей, применяемых на тепловозах, некоторых судах и в стационарных энергетических установках. .

1. Конструктивные особенности втулок цилиндров транспортных дизелей

В современных транспортных дизелях применяют вставные втулки цилиндров мокрого типа (охлаждаемые водой), которые монтируют непосредственно в блок цилиндров (дизели Д50, ПД1, ПД2, ДЗО, Д40, 11Д45), моноблок (дизель М756), или имеющие рубашки, которые образуют индивидуальные камеры охлаждения (дизели Д100, Д70, Д49, дизели ряда зарубежных фирм — Зульцер, Майбах, Фербенкс—Морзе, Бурмей-стер и Вайн, Мицубиси и др.).

Формы наружной поверхности втулок, цилиндров определяются их конструктивными особенностями. Так, у дизелей с мокрым блоком наружная поверхность втулки выполнена в виде ступенчатого цилиндра с большим диаметром в верхней части (зона камеры сгорания) и двумя-тремя посадочными поясами для установки их в блок цилиндров.

У дизелей с сухим блоком конфигурация втулок более сложная и разнообразная и зависит от конструкции и назначения рубашки, так как рубашка, кроме основного назначения (охлаждения), может выполнять роль силового элемента, воспринимающего часть нагрузки от давления газов, образующихся в цилиндре.

Исходя из условий работы и предъявляемых требований (прочность, -износостойкость, стойкость к задирам и кавитаци-. онным повреждениям), материалом для втулок цилиндров служат чугун (серый марок СЧ 21-40, СЧ 24-44 и др., модифицированный и легированный серый чугун, высокопрочный ВПЧ) и стали.

Однако в большинстве случаев применяемые чугуны и стали не обеспечивают безаварийную и долговечную работу втулок, поэтому используют различные способы для упрочнения их рабочей и наружной поверхностей. В частности, наружную, омываемую водой поверхность хромируют, азотируют, освинцовывают или покрывают полимерными материалами на основе каучука (эластомеры ГЭН-150(В), 6Ф и др.).

Втулки цилиндров двухтактных двигателей по конструкции отличаются от втулок четырехтактных дизелей наличием про-дувочных и выпускных окон при прямоточно-щелевой (дизель ДЮО), или контурной продувках или только продувочных окон (при прямоточно-клапанной продувке — дизели ДЗО, Д40, 11Д45).

' Дизели с противоположно движущимися поршнями (п. д. п.) харьковского завода транспортного машиностроения им. Малышева типа Д100 (ЗД100 тепловоза ТЭЗ, ЗД100 и 14ДГ судовые, 6Д100 тепловоза ТЭЗО, 9Д100 нескольких тепловозов первых выпусков -ТЭ10, 1 ОД 100 тепловозов ТЭ10, 2ТЭ10 и 2Т&10Л), а также дизели фирм Фербенкс—Морзе, Делтик, фирмы- «Непир» и" др. имеют цилиндровые втулки открытого типа, у которых газовый стык отсутствует, так как давление газов в камере сгорания действует на днища поршней. В таких дизелях уплотнение от прорыва газов из камеры сгорания осуществляется лишь по переходным деталям вспомогательных узлов (адаптеров форсунок и индикаторного крана, пускового и предохранительного клапанов и др.).

Втулка цилиндра наиболее распространенного на тепловозах нашей страны дизеля типа ДЮО (рис. 1) включает в себя втулку 1, рубашку 2, адаптеры 3 для установки двух форсунок и индикаторного крана, упорное кольцо 4, выпускную коробку 5.

|

|

Втулку (рис. 2) отливают из хромоникелемолибденомедисто-го чугуна с пластинчатым графитом. Она имеет фланец (лапы) / для крепления к блоку дизеля, ручьи (канавки) 2 для установки уплотнительных колец, ребра 3 для опоры на рубашку и выемки для прохода охлаждающей воды, продувочные 7 и выпускные 5 окна, бонки (приливы) 6 для адаптерных отверстий и выточки 4 для образования камеры охлаждающей воды. Ниже нижнего посадочного пояса имеется канавка для постановки упорного кольца. Внутренняя (рабочая) поверхность втулки хонингуется и подвергается горячему фосфотиро-ванию для улучшения прирабатывающей способности. Поверхности сопряжения А — с блоком дизеля, Б — с рубашкой и В — с выпускной коробкой шлифуют. •

Втулку (рис. 2) отливают из хромоникелемолибденомедисто-го чугуна с пластинчатым графитом. Она имеет фланец (лапы) / для крепления к блоку дизеля, ручьи (канавки) 2 для установки уплотнительных колец, ребра 3 для опоры на рубашку и выемки для прохода охлаждающей воды, продувочные 7 и выпускные 5 окна, бонки (приливы) 6 для адаптерных отверстий и выточки 4 для образования камеры охлаждающей воды. Ниже нижнего посадочного пояса имеется канавка для постановки упорного кольца. Внутренняя (рабочая) поверхность втулки хонингуется и подвергается горячему фосфотиро-ванию для улучшения прирабатывающей способности. Поверхности сопряжения А — с блоком дизеля, Б — с рубашкой и В — с выпускной коробкой шлифуют. •

Заготовкой для рубашки цилиндра является цельнокатаная труба из стали 38ХА или 40Х. После отрезки заготовки и предварительной обработки рубашки производят алмазную расточку ее внутренних поверхностей, сопрягаемых со втулкой. Кромки адаптерных отверстий скруглены радиусом 3 мм, наклепаны дробью и покрыты бакелитовым лаком, как и внутренняя поверхность отверстий.

vunivere.ru

Горизонт 1-1 соответствует району между первым и вторым верхними уплотнительными кольцами при положении поршня в ВМТ; 2-2 — оси поршневого пальца при положении поршня в ВМТ; 3-3 — на 5-10 мм выше нижнего поршневого кольца при положении поршня в HMT и совпадает с нижней канавкой под наружное уплотнительное кольцо втулки. Втулки тронковых двухтактных дизелей измеряют по высоте в четырёх горизонтах: горизонты 1-1, 2-2, 3-3 соответствуют тем же горизонтам, что и для четырёхтактных дизелей, а горизонт 2 а-2 а — на 20 мм выше верхних кромок окон. Схема измерения цилиндровой втулки тронкового двухтактного дизеля:

Горизонт 1-1 соответствует району между первым и вторым верхними уплотнительными кольцами при положении поршня в ВМТ; 2-2 — оси поршневого пальца при положении поршня в ВМТ; 3-3 — на 5-10 мм выше нижнего поршневого кольца при положении поршня в HMT и совпадает с нижней канавкой под наружное уплотнительное кольцо втулки. Втулки тронковых двухтактных дизелей измеряют по высоте в четырёх горизонтах: горизонты 1-1, 2-2, 3-3 соответствуют тем же горизонтам, что и для четырёхтактных дизелей, а горизонт 2 а-2 а — на 20 мм выше верхних кромок окон. Схема измерения цилиндровой втулки тронкового двухтактного дизеля:  Втулки крейцкопфных двухтактных дизелей измеряют в четырёх горизонтах: горизонт 1-1 — между первым и вторым верхними уплотнительными кольцами при положении поршня в ВМТ; горизонт 2-2 — район нижнего поршневого кольца при положении поршня в ВМТ; горизонт 2 а-2 а — на 20 мм выше верхних кромок окон; горизонт 3-3 — на 5-10 мм выше нижнего поршневого кольца при положении поршня в НМТ. Некоторые заводы-строители рекомендуют схемы измерений внутреннего диаметра цилиндровой втулки с большим количеством измеряемых поясов. Схема измерения цилиндровой втулки крейцкопфного двухтактного дизеля:

Втулки крейцкопфных двухтактных дизелей измеряют в четырёх горизонтах: горизонт 1-1 — между первым и вторым верхними уплотнительными кольцами при положении поршня в ВМТ; горизонт 2-2 — район нижнего поршневого кольца при положении поршня в ВМТ; горизонт 2 а-2 а — на 20 мм выше верхних кромок окон; горизонт 3-3 — на 5-10 мм выше нижнего поршневого кольца при положении поршня в НМТ. Некоторые заводы-строители рекомендуют схемы измерений внутреннего диаметра цилиндровой втулки с большим количеством измеряемых поясов. Схема измерения цилиндровой втулки крейцкопфного двухтактного дизеля:  Определяя величину износа внутренней поверхности, измерение цилиндровой втулки следует производить до её выпрессовки из блока. Отремонтированную или новую втулку измеряют как в свободном состоянии, так и после её запрессовки в блок дизеля, чтобы проверить качество её монтажа. При установке цилиндровой втулки в блок дизеля возможна её деформация в районе нижнего посадочного пояса (горизонт Ш-Ш). Определяя величину этой деформации, особо тщательно измеряют внутренний диаметр цилиндровой втулки в горизонте Ш-Ш. Изменение внутреннего диаметра втулки после её запрессовки в блок дизеля не должно превышать 0,10-0,15 мм для втулок диаметром до 400 мм, а для втулок большего диаметра — 0,150-0,25 мм. При большей деформации втулку следует перепрессовать. Для измерения внутреннего диаметра втулки в нужном горизонте используют рейку-шаблон с прорезями для измерительного инструмента. Предельно допустимые износы цилиндровых втулок дизелей приведены в таблицах: Предельно допустимые износы цилиндровых втулок дизелей:

Определяя величину износа внутренней поверхности, измерение цилиндровой втулки следует производить до её выпрессовки из блока. Отремонтированную или новую втулку измеряют как в свободном состоянии, так и после её запрессовки в блок дизеля, чтобы проверить качество её монтажа. При установке цилиндровой втулки в блок дизеля возможна её деформация в районе нижнего посадочного пояса (горизонт Ш-Ш). Определяя величину этой деформации, особо тщательно измеряют внутренний диаметр цилиндровой втулки в горизонте Ш-Ш. Изменение внутреннего диаметра втулки после её запрессовки в блок дизеля не должно превышать 0,10-0,15 мм для втулок диаметром до 400 мм, а для втулок большего диаметра — 0,150-0,25 мм. При большей деформации втулку следует перепрессовать. Для измерения внутреннего диаметра втулки в нужном горизонте используют рейку-шаблон с прорезями для измерительного инструмента. Предельно допустимые износы цилиндровых втулок дизелей приведены в таблицах: Предельно допустимые износы цилиндровых втулок дизелей:  Продолжение таблицы:

Продолжение таблицы:  Предельно допустимые величины износа цилиндровых втулок дизелей в зависимости от диаметра и частоты вращения, мм:

Предельно допустимые величины износа цилиндровых втулок дизелей в зависимости от диаметра и частоты вращения, мм:  Чтобы избежать деформации втулки в районе установки нижних уплотнительных (резиновых) колец, необходимо перед запрессовкой втулки проверить высоту выступающей части этих колец с помощью линейки. Проверка выступания уплотнительных резиновых колец цилиндровой втулки:

Чтобы избежать деформации втулки в районе установки нижних уплотнительных (резиновых) колец, необходимо перед запрессовкой втулки проверить высоту выступающей части этих колец с помощью линейки. Проверка выступания уплотнительных резиновых колец цилиндровой втулки:  1 — линейка; 2 — уплотнительные резиновые кольца;3 — цилиндровая втулка. Высота выступающей части резинового кольца не должна превышать 1,5 мм. Нижний предел высоты выступающей части резинового кольца должен быть не менее 0,5 мм. Перед запрессовкой цилиндровой втулки в блок дизеля следует проверить величину суммарного зазора между нижним уплотнительным поясом блока дизеля и нижним уплотнительным поясом втулки (без резиновых колец). Измерения выполняют нутромером и микрометрической скобой. Суммарный зазор не должен превышать 0,10-0,15 мм для цилиндровых втулок диаметром до 400 мм и 0,20-0,25 мм — для цилиндровых втулок более 400 мм. При измерении микрометрическим нутромером один его конец вставляют в отверстие рейки-шаблона, а другим концом крестообразно описывают две дуги — горизонтальную и вертикальную. При постепенном увеличении длины нутромера, когда горизонтальная дуга станет равной нулю, убеждаются в том, что свободный конец может передвигаться только в вертикальном направлении, касаясь поверхности втулки в одном месте. Положение нутромера в точке касания показывает действительную величину измеренного диаметра. По результатам измерений определяют наибольший износ рабочей поверхности втулки на диаметр и овальность. Наибольший износ втулки на диаметр определяют как разность между наибольшим фактическим и номинальным диаметрами новой втулки:

1 — линейка; 2 — уплотнительные резиновые кольца;3 — цилиндровая втулка. Высота выступающей части резинового кольца не должна превышать 1,5 мм. Нижний предел высоты выступающей части резинового кольца должен быть не менее 0,5 мм. Перед запрессовкой цилиндровой втулки в блок дизеля следует проверить величину суммарного зазора между нижним уплотнительным поясом блока дизеля и нижним уплотнительным поясом втулки (без резиновых колец). Измерения выполняют нутромером и микрометрической скобой. Суммарный зазор не должен превышать 0,10-0,15 мм для цилиндровых втулок диаметром до 400 мм и 0,20-0,25 мм — для цилиндровых втулок более 400 мм. При измерении микрометрическим нутромером один его конец вставляют в отверстие рейки-шаблона, а другим концом крестообразно описывают две дуги — горизонтальную и вертикальную. При постепенном увеличении длины нутромера, когда горизонтальная дуга станет равной нулю, убеждаются в том, что свободный конец может передвигаться только в вертикальном направлении, касаясь поверхности втулки в одном месте. Положение нутромера в точке касания показывает действительную величину измеренного диаметра. По результатам измерений определяют наибольший износ рабочей поверхности втулки на диаметр и овальность. Наибольший износ втулки на диаметр определяют как разность между наибольшим фактическим и номинальным диаметрами новой втулки:  Наибольший износ втулки на овальность определяют как разность диаметров в одном сечении (горизонте):

Наибольший износ втулки на овальность определяют как разность диаметров в одном сечении (горизонте):  Ремонт цилиндровой втулки заключается в растачивании внутреннего диаметра, который затем восстанавливают до номинального хромированием с последующей механической обработкой (шлифованием и хонингованием). Хонингование позволяет получить высокую точность внутреннего диаметра, форму и малую шероховатость. Хонингование выполняют хонинговальным станком с хонинговальной головкой, в пазы которой установлены корундовые бруски, которые совершают вращательное и возвратно-поступательное движение. Нагар и наработок на верхнем поясе удаляют шабером с последующим полированием войлочным кругом. В двухтактных дизелях острые кромки на продувочных окнах снимают шлифовальным бруском. Цилиндровую втулку с трещинами и при износе её рабочей поверхности выше нормы заменяют. Наружную поверхность цилиндровой втулки очищают от шлама, ржавчины. Фланец цилиндровой втулки четырёхтактного дизеля притирают по верхнему посадочному поясу цилиндрового блока. Качество притирки проверяют мягким карандашом, нанося 6-8 рисок по притираемой поверхности. Втулку устанавливают на место и поворачивают на + - 30 градусов по посадочному поясу, и карандаш должен быть растёрт по поверхности. Это указывает, что фланец притёрт. Втулку демонтируют, надевают резиновые уплотнительные кольца и проверяют высоту их выступающей части с помощью линейки . При монтаже втулки в цилиндровый блок выступающая часть резинового кольца может быть срезана нижним посадочным поясом цилиндрового блока, что вызовет деформацию внутреннего диаметра цилиндровой втулки выше допустимого. Не допускается скручивание резинового кольца, которое происходит при одевании его на втулку. Поверхность резинового кольца смазывают вазелином или мылом, а на верхний посадочный пояс блока наносят тонкий слой густых протёртых масляных белил. Втулку монтируют на место и проверяют совпадение рисок на втулке и блоке. Демонтируют монтажное устройство, ставят цилиндровую крышку и обжимают её, при этом втулка займет своё штатное место. В таком состоянии втулка должна находиться не менее 8 часов. Опорный бурт втулки двухтактного дизеля не притирают, а сопрягаемые поверхности бурта и блока покрывают масляными белилами. После установки новых цилиндровых втулок и окончательной сборки дизеля приступают к его обкатке с целью приработки цилиндровых втулок.

Ремонт цилиндровой втулки заключается в растачивании внутреннего диаметра, который затем восстанавливают до номинального хромированием с последующей механической обработкой (шлифованием и хонингованием). Хонингование позволяет получить высокую точность внутреннего диаметра, форму и малую шероховатость. Хонингование выполняют хонинговальным станком с хонинговальной головкой, в пазы которой установлены корундовые бруски, которые совершают вращательное и возвратно-поступательное движение. Нагар и наработок на верхнем поясе удаляют шабером с последующим полированием войлочным кругом. В двухтактных дизелях острые кромки на продувочных окнах снимают шлифовальным бруском. Цилиндровую втулку с трещинами и при износе её рабочей поверхности выше нормы заменяют. Наружную поверхность цилиндровой втулки очищают от шлама, ржавчины. Фланец цилиндровой втулки четырёхтактного дизеля притирают по верхнему посадочному поясу цилиндрового блока. Качество притирки проверяют мягким карандашом, нанося 6-8 рисок по притираемой поверхности. Втулку устанавливают на место и поворачивают на + - 30 градусов по посадочному поясу, и карандаш должен быть растёрт по поверхности. Это указывает, что фланец притёрт. Втулку демонтируют, надевают резиновые уплотнительные кольца и проверяют высоту их выступающей части с помощью линейки . При монтаже втулки в цилиндровый блок выступающая часть резинового кольца может быть срезана нижним посадочным поясом цилиндрового блока, что вызовет деформацию внутреннего диаметра цилиндровой втулки выше допустимого. Не допускается скручивание резинового кольца, которое происходит при одевании его на втулку. Поверхность резинового кольца смазывают вазелином или мылом, а на верхний посадочный пояс блока наносят тонкий слой густых протёртых масляных белил. Втулку монтируют на место и проверяют совпадение рисок на втулке и блоке. Демонтируют монтажное устройство, ставят цилиндровую крышку и обжимают её, при этом втулка займет своё штатное место. В таком состоянии втулка должна находиться не менее 8 часов. Опорный бурт втулки двухтактного дизеля не притирают, а сопрягаемые поверхности бурта и блока покрывают масляными белилами. После установки новых цилиндровых втулок и окончательной сборки дизеля приступают к его обкатке с целью приработки цилиндровых втулок. sudoremont.blogspot.com

На стабильность работы любого двигателя внутреннего сгорания оказывает влияние техническое состояние клапанов. От него зависит качество и оперативность заполнения цилиндров горючей смесью. Для придания клапану движения по необходимой оси он помещается в особую втулку.

Чтобы увеличить срок использования, она изготавливается из бронзы. В результате значительных нагрузок необходима периодическая замена направляющих, что способствует улучшению работы двигателя. При желании, имея необходимые навыки, такую операцию можно с успехом провести самому.

Прежде чем начать ремонт, необходимо иметь полный набор для восстановления работоспособности ГБЦ. Эта составляющая двигателя не ломается мгновенно, ее износ происходит постепенно. На срок эксплуатации влияют:

Сняв ГБЦ, можно начинать ремонт поврежденного узла. Эта операция считается самой трудоемкой и продолжительной. Прежде всего, необходимо отключить АКБ, затем очищаются каналы головки путем слива охлаждающей жидкости через сливную пробку в специально подготовленную емкость. Дальше происходит демонтаж приемной трубы. Аккуратно производим снятие термостата и приводного ремня ГРМ. Фиксируем распредвалы, чтобы удобно было ссаживать шкивы. Следующим этапом будет снятие датчика охлаждения двигателя.

В указанный ремонт входит также и снятие клапанной крышки, предварительно выкрутив все болты крепления. Помещенную на столе ГБЦ необходимо тщательно очистить от остатков старой прокладки, подтеков масла, пыли и при помощи керосина помыть. Дальше идет ее разбор, прежде всего подлежат снятию коромысла. После этого посредством приспособления клапана рассухариваются. Используя широкую плоскую отвертку или специнструмент, снимаем маслосъемные колпачки. После этого демонтируются тарелки, шайбы, пружины (внутренняя, внешняя).

Бывают моменты, когда клапан плохо выходит из посадочного места. В таких случаях по нему следует нанести несколько ударов молотком. При помощи насадки извлекается пришедшая в негодность втулка из головки. Такой ремонт должен проводиться очень осторожно, невнимательность может привести к повреждению посадочного места или поверхности ГБЦ. Все детали блока необходимо проверить на наличие любых повреждений и неисправностей.

Для установки, запрессовки втулок в направляющие гнезда, для удобства головка блока цилиндров переворачивается таким образом, чтобы камеры сгорания были внизу. Затем, начиная с верхнего конца, устанавливаются стопорные кольца. Это делается для того, чтобы не оставлять на поверхности царапин, борозд. Несоблюдение этого правила может вызвать течь масла. Во избежание появления таких неприятностей необходимо смазывать внешнюю поверхность моторным маслом.

Особое внимание следует обращать на то, что перед установкой новых направляющих они соответствующим образом подгоняются по необходимому размеру. Но перед этим необходимо осуществить шлифовку клапанов, посадочных мест. Устанавливаются бронзовые направляющие втулки при помощи запрессовки обычным молотком через оправку. Она забивается до упора. После этого рекомендуется обработать внутреннюю часть втулки разверткой. Это делается с целью уменьшения зазора.

Следующим этапом будет притирка клапанов, которую лучше всего доверить специалисту. Не стоит забывать, что необходимым условием качественного ремонта головок цилиндров являются качественные запчасти. Дальше следует сборка силового агрегата. Для повышения герметичности прокладки она обрабатывается графитной смазкой. Болты крепления ГБЦ затягиваться должны в два приема с интервалом в 24 часа. Шестерня и цепь устанавливается так, чтобы совпадали метка на звездочке с приливом на корпусе. Не стоит забывать о регулировке тепловых зазоров.

Мы постарались ознакомить вас, как можно в домашних условиях отремонтировать направляющие втулки ГБЦ на любом силовом агрегате.

Если у вас возникли вопросы - оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru

Монтаж и демонтаж цилиндровой втулки двигателя — пошаговая инструкция выполнения таких работ. Цилиндровые втулки являются взаимозаменяемыми деталями. При задире или чрезмерном износе рабочей поверхности втулок, поражении коррозией, или при случайных повреждениях может возникнуть необходимость в замене дефектной втулки новой.

Монтаж и демонтаж цилиндровой втулки двигателя

Выпрессовка втулки производится с помощью специального приспособления.

Для постановки втулки на двигатель необходимо произвести следующие работы:

1) промерить индикатором для внутренних измерений внутренний диаметр втулки;

2) проверить, свободно ли проходит втулка в расточке блока картера в поясе уплотнительных колец;

3) притереть наждачным порошком с маслом верхний буртик втулки по выточке в блоке картера специальным приспособлением; притертая втулка обязана немного выступать над плоскостью блока картера от 0 до 0,1 мм;

4) тщательно очистить втулку от накипи и грязи и промыть её в керосине, очистить от грязи посадочные буртики в блоке картера;

5) надеть на втулку резиновые уплотнительные кольца, предварительно проверив их состояние. Резиновые кольца должны быть определенного диаметра и равномерной толщины и должны лежать ровно, без скручивания, в своих канавках;

6) запрессовать втулку с надетыми уплотнительными кольцами (специальным приспособлением). При перепрессовке приработавшейся втулки необходимо, чтобы метки на втулке и блоке картера совпадали: невыполнение этого требования может привести к заеданию поршня;

7) промерить втулку по внутреннему диаметру и убедиться в отсутствии овала, который может появиться после запрессовки втулки;

8) проверить движение поршня в цилиндре и его привалку;

9) произвести гидравлическое испытание блока картера (в течение 5 минут).

Вполне возможно, что данный вид работ окажется для вас сильно сложным или по времени потребуется выделить целый выходной. В таком случае, обращайтесь в ближайший авто сервис — к специалистам.

sochi-avto-remont.ru

ребрами имеют глубину 3,3—3,8 мм для прохода охлаждающей воды. Верхняя часть втулки заканчивается буртом толщиной 20 мм и центрирующим выступом высотой 5 мм. Поверхностью Ж бурт опирается на выступ (расточку) рубашки, а на поверхность Г бурта укладывается медная прокладка и опирается уплотнительным пояском крышка цилиндра. В верхней части на внутренней поверхности втулки сделаны четыре выточки У радиусом 47 мм на глубину 5,5 мм (высотой 26 мм) для прохода тарелок клапанов газораспределения. Нижняя половина втулки- снаружи имеет конус на длине 200. мм с уменьшением диаметра вниз и заканчивается кольцевым поясом высотой 73 мм, в котором сделаны три ручья для ушютнитель-ных резиновых колец и ла-биринтная канавка. На нижнем поясе втулки, начиная от торца Н, параллельно образующей цилиндра профрезерован паз Ю шириной 8 мм, глубиной 8 мм и высотой 23 мм. Он является базой для выточек под клапаны, служит направлением для посадки рубашки на втулку. По посадочной поверхности ребер К втулки изготовляют с диаметром 288Т +o',oisмм. Для обеспечения монтажного натяга (зазора) при посадке рубашки этот допуск разбит на две группы. Первая группа имеет размер 288,015—288,029 мм, вторая — 288,03—288,05 мм.

На рис. 5 С — ручьи для уплотнительных колец; Д — зеркало цилиндра.

Рубашку (рис. 6) отливают из серого чугуна (ХНММ) с твердостью НВ 255—202, обрабатывают по всем наружным па-верхностям, по сопрягаемым внутренним поверхностям, за исключением внутренних полостей верхнего пояса. Рубашка насаживается на втулку цилиндра в нагретом состоянии до температуры 70—100°С.

Перед посадкой в отверстие рубашки Ш ввертывается штифт 10 (см. рис. 4) так, чтобы его лыски располагались

|

|

|

|

|

|

|

|

зпараллельно оси рубашки. Рубашки по внутренней поверхности сопряжения с сребренной частью втулки (по диаметру 288 мм) изготовляют двух групп: первая группа имеет размер 288,00—288,025 мм, вторая — 288,025—288,05 мм.

Наиболее сложной по конструкции и напряженной является верхняя часть рубашки (узел /). Этот узел воспринимает от крышки через бурт втулки силу затяжки уплотнения по газовому стыку (40—50 тс), силы затяжки уплотнения по водяным переходникам — втулкам / (см. рис. 4), а также вибрационные нагрузки от действия боковых сил давления поршня на втулку при перекладках.

На рис. 7 представлена втулка цилиндра дизеля Д50 тепловозов ТЭ1, ТЭ2, ТЭМ1, отлитая из чугуна марки СЧ 24-44. Утолщенная в верхней части стенка втулки заканчивается бур-" том 3, входящим в расточку (посадочное место) чугунного блока цилиндров. Поверхность а бурта притерта к посадочному борту блока дЛя уплотнения камеры охлаждения. На верхней торцовой части втулки проточен кольцевой паз 2, в который входит притертый к его дну бурт крышки цилиндра. Эти притертые поверхности обеспечивают газовый стык. Такой стык называется открытым. Для обеспечения эго плотности крышка цилиндра при закреплении

шпилек, ввернутых в верхнюю пли-"ту блока цилиндров, создает давление на бурт втулки. Оно передается на посадочный бурт расточки блока цилиндров.

На внутренней поверхности зтулки цилиндра в верхней части зыфрезерованы четыре выреза /, лозволяющие открываться впускным и выпускным клапанам. В нижней части втулка имеет второй посадочный пояс, в котором вырезаны три ручья 4 для резиновых колец уплотнения втулки в блоке.

Подобную конструкцию имеют цилиндровые втулки судовых дизелей NVD завода им. К. Либк-лехта (ГДР), нашедших широкое применение на речных и рыбопромысловых судах нашей страны.

На дизелях М753 тепловозов ГГМЗ цилиндр выполнен в виде :тальной втулки, помещенной в ру-эашке из алюминиевого сплава. Интенсивный кавитационный износ >убашек, вызываемый вибрацией !т'улок, обусловливает низкий срок :лужбы этих дизелей. Поэтому на дизеле М756 тепловоза ТГ102 применена другая конструкция цилинд-

РОВЫХ втулок, т. е. два отлитых из алюминиевого сплава моноблока 1 (рис. 8), в каждый из которых сажается по шесть втулок цилиндра 2; втулки снизу уплотняют в моноблоке пакетом 5 из стальных и резиновых колец и закрепляют гайкой. Газовый стык моноблока — закрытый, так как отливка моноблока объединяет головки (крышки) цилиндров и цилиндры (рубашки дизеля М753). Уплотнению подвергается верхний торец втулки в расточке моноблока.

Втулка цилиндра стальная (сталь 38ХМЮА) азотированная, на нее напрессована рубашка 3 из углеродистой стали. На наружной поверхности втулки под углом 30° к ее оси нарезаны 36 спиральных канавок, образующих каналы для прохода охлаждающей воды. Входные каналы 6 соединены с кольцевой канавкой втулки, а выходные 4 — замкнуты. Они через верхний ряд отверстий рубашки соединены с кольцевой выточкой моноблока, направляющей воду к головке цилиндра.

Двухтактные дизели тепловозостроительного завода им. Куйбышева г. Коломна ДЗО (судовой), 14Д40 (тепловоз М62),

11Д45 (тепловоз ТЭП60) имеют чугунные втулки цилиндров / (рис. 9), центрируемые в стальном блоке по трем посадочным местам.

Верхний / и средний // посадочные пояса втулки имеют монтажный зазор в расточках блока 0,14—0,26 мм и уплотняются резиновыми кольцами 4 от прохода воды из полости охлаждения блока. Нижний /// пояс втулки имеет монтажный зазор в блоке 0,4— 0,6 мм и уплотняется резиновым кольцом 4 от пропуска продувочного воздуха в картер дизеля.

Втулка цилиндра — подвесного типа с .закрытым (разгруженным от осевых сил давления газов) газовым стыком. Она прикрепляется к головке цилиндра шестью шпилька-/ ми 2.

Уплотнение от прорыва га-i зов между торцом втулки и днищем головки цилиндра осуществляется медным кольцом 3, вставляемым в углубление втулки, дно которого имеет кольцевые канавки Д для лучшей герметизации.

У цилиндровых втулок такого типа давление газов на днище головки цилиндра не влияет на раскрытие газового стыка, так как оно воспринимается шпильками крепления крышки (головки) цилиндра к блоку дизеля.

К недостатку такой конструкции втулок цилиндра следует отнести ослабление верхнего пояса втулки резьбовыми отверстиями, от которых могут возникать трещины (см. гл. II).

vunivere.ru

При капитальном ремонте двигателя, в котором в верхней головке шатуна используются подшипники скольжения — бронзовые втулки, часто обнаруживается повышенный зазор в сопряжении этой втулки и пальца, зазор возникает после определённого пробега. От этого при работе двигателя возникает неприятный стук, который с каждым пройденным километром только усиливается. Естественно при ремонте мотора, от такой неприятности нужно избавляться. Но всё не так просто как кажется, особенно с отечественными двигателями, и из-за такой маленькой детали могут возникнуть большие проблемы с поршневой группой. Как избежать этих проблем, и как правильно провести ремонт и с помощью чего, читаем дальше.

Первый вариант: если зазор не очень большой, то втулку разворачивают развёрткой определённого диаметра (соответствующего диаметра, зависящего от диаметра ремонтного пальца), чтобы убрать овал, возникший от неравномерной выработки отверстия во втулке, а затем устанавливают палец увеличенного диаметра (ремонтного размера), и в итоге получают отверстие во втулке идеального круглого сечения и диаметра немного большего, чем диаметр ремонтного пальца. Насколько больше этот диаметр (зазор между пальцем и втулкой), можно точно узнать в мануале конкретного (вашего)двигателя.

Второй более сложный вариант: если же диаметр выработанного овала во втулке намного больше, чем самый толстый ремонтный палец (с самым большим диаметром, который найдёте), то есть положенного допуска рабочего зазора, после обработки овального отверстия во втулке, вы не добьётесь, то втулку верхней головки шатуна надо выпрессовать из головки и запрессовать новую. Новую втулку опять же нужно развернуть развёрткой определённого диаметра, который зависит от диаметра ремонтного пальца.

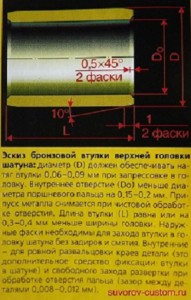

Какой должна быть качественная втулка.

То есть во всех случаях (в двух вариантах) нужно использовать развёртку, но вот самый ответственный момент в этом казалось бы не сложном деле, многие не учитывают, а зря. Какой момент? Да всего лишь абсолютная паралельность отверстия верхней головки шатуна и отверстия в нижней головке шатуна, на которую многие не обращают внимания при ремонте. То есть просто развернули отверстие развёрткой, а под каким углом прошёл инструмент, и под каким углом получается развёрнутое отверстие, относительно отверстия нижней головки шатуна, многим не важно, а зря.

Если возникнет не параллельность этих двух отверстий, то поршень вашего двигателя после сборки, будет работать с перекосом, и юбка поршня будет изнашиваться неравномерно (не всей поверхностью, а только с одной стороны) и очень быстро, так как площадь трения не полная (маленькая). Именно от этого и возникнет стук поршня о стенку гильзы цилиндра, и возникает этот стук после неправильного ремонта довольно быстро. Многие водители упрекают эту неприятность, и грешат на якобы низкое качество запчастей. Но на самом деле, просто ремонт сделан не качественно, то есть не соблюдена параллельность отверстий в обоих головках шатуна (нижней и верхней).

Если возникнет не параллельность этих двух отверстий, то поршень вашего двигателя после сборки, будет работать с перекосом, и юбка поршня будет изнашиваться неравномерно (не всей поверхностью, а только с одной стороны) и очень быстро, так как площадь трения не полная (маленькая). Именно от этого и возникнет стук поршня о стенку гильзы цилиндра, и возникает этот стук после неправильного ремонта довольно быстро. Многие водители упрекают эту неприятность, и грешат на якобы низкое качество запчастей. Но на самом деле, просто ремонт сделан не качественно, то есть не соблюдена параллельность отверстий в обоих головках шатуна (нижней и верхней).

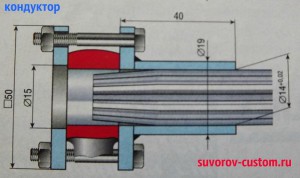

Кондуктор и его изготовление.

Чтобы при разворачивании развёрткой, отверстие получилось правильным, следует изготовить несложный кондуктор, который поможет правильно развернуть отверстие в бронзовой втулке. Для его изготовления потребуется кусок толстостенной трубки, с внутренним диаметром немного меньшим, чем отверстие в бронзовой втулке, а так же потребуется пара пластин листового металла, толщиной примерно 8 — 10 мм. Трубу желательно отрезать на маятниковой пиле, которая позволит сделать отрез строго под 90 градусов, или отрезать на токарном станке. Далее хорошенько прижимаем трубку к пластине струбциной (чтобы не повело при сварке), и привариваем трубку к пластине (смотрим рисунок слева). Ну и чтобы полностью быть спокойным за то, что плоскость которая будет прижата к головке шатуна и трубка (отверстие в трубке), имеют абсолютную перпендикулярность (под 90 градусов друг к другу), следует за одну установку в патроне токарного станка, проточить наружную плоскость пластины, и расточить отверстие в трубке, и добиться чуть большего диаметра (на пару соток) отверстия в трубке, чем диаметр развёртки которую вы будете использовать.

Все диаметры на этом рисунке соответствуют диаметру бронзовой втулки 14 мм.

Останется вырезать ещё одну пластину, которая будет прижиматься с помощью болтов с другой стороны верхней головки шатуна. В этой пластине следует сделать отверстие на миллиметр больше, чем диаметр используемой вами развёртки. Ну и также следует просверлить соосные отверстия под стяжные болты (см. рисунок слева). При работе обе пластины нужно стянуть болтами, но не сильно, а так , чтобы кондуктор мог двигаться по плоскости верхней головки шатуна от усилия руки, или от плотного нажатия вашим пальцем. Теперь остаётся установить и поджать болтами кондуктор напротив отверстия в бронзовой втулке, и можно начинать разворачивание этого отверстия развёрткой. Точность обработки будет отменная.

Но всё не так просто как кажется.

Вышеописанный мной способ обработки отверстия верхней головки шатуна, будет очень полезен тем двигателям, у которых шатун как и должно быть в принципе у нормального импортного производителя — идеально ровный, и отверстия обоих головок шатуна строго параллельны (какие шатуны и их втулки бывают, как его правильно доработать и многое другое можно узнать здесь). На наших же заводах, например шатуны двигателей мотоциклов ИЖ, изготавливают иначе, и способ ремонта с помощью кондуктора, описанного мной выше, может не подойти. Объясню почему.

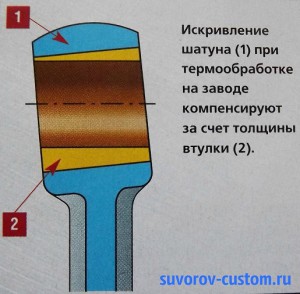

Когда шатун ижевского мотора изготавливают на заводе, то сталь из которой его сделали, не проходит термическую обработку для упрочнения шатуна, пока в нём не сделают оба отверстия — в верхней головке и в нижней головке. Термичка пока не используется, так как отверстия легче сделать в сыром металле, наверное на заводе экономят на качественных твёрдосплавных инструментах. Отверстия в обоих головках шатуна они делают правильно, то есть до этого момента они строго параллельны. Но после того как отверстия сделаны, шатуны направляются в термический цех для закалки и упрочнения детали (деталь нагревают, а затем резко охлаждают). Вот здесь и начинается самое интересное. После термической обработки, шатун от нагрева и резкого охлаждения изгибается, и отверстия в его головках с этого момента уже не параллельны.

Как выходит завод ИЖмаш из такого положения? Параллельность верхней и нижней головки шатуна восстанавливают на заводе используя толщину бронзовой втулки, то есть с помощью разворачивания бронзовой втулки, но уже развёртка устанавливается с помощью заводского приспособления, которое позволяет развернуть отверстие в верхней головке строго параллельно нижней. Втулка получается с толщиной стенок разной, на разных участках по периметру детали (смотрите рисунок слева).

Как выходит завод ИЖмаш из такого положения? Параллельность верхней и нижней головки шатуна восстанавливают на заводе используя толщину бронзовой втулки, то есть с помощью разворачивания бронзовой втулки, но уже развёртка устанавливается с помощью заводского приспособления, которое позволяет развернуть отверстие в верхней головке строго параллельно нижней. Втулка получается с толщиной стенок разной, на разных участках по периметру детали (смотрите рисунок слева).

Прикол в том, что многие мотоциклисты, которые ремонтируют отечественные двигатели, не знают этого нюанса, и развернув отверстие даже с помощью кондуктора, удивляются, что после ремонта их двигатель быстро начинает стучать с удвоенной силой. Что в таком случае все говорят — естественно виноваты якобы низкокачественные детали. На самом деле всё довольно просто: завод экономит на технологии и качественном обрабатывающем инструменте, многие этого не знают и проводят ремонт не правильно, а в итоге виноватый всегда найдётся — это или ремонтник, которому вы доверили свой мотор, но он не знает этого прикола, или виноват поставщик якобы не качественных запчастей. Согласитесь — звучит неправдоподобно: вы покупаете новый отечественный мотоцикл, а шатун или шатуны вашего нового двигателя кривые (поведённые). Такой прикол может быть только в нашем родном отечестве, на наших заводах, то есть на нашей отечественной технике, тут нечему удивляться.

Новые мотоциклы ездят вроде бы нормально, так как обе втулки шатуна параллельны и вроде бы без стука, пока втулка не износится от естественного износа. После этого, дело подходит к ремонту и вот здесь уже начинаются проблемы, которые я описал выше. Так как же всё таки сделать качественный ремонт верхней втулки на заводском кривом шатуне? (само выражение заводской кривой шатун если честно меня бесит, но это суровая действительность отечественного мотопрома). Чтобы правильно развернуть новую бронзовую втулку в кривом шатуне, есть три варианта, два из которых можно использовать..

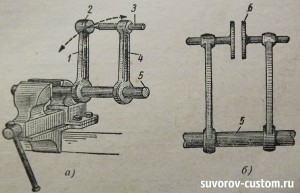

Первый вариант — это добиться того, чтобы оба отверстия и верхней головки(без бронзовой втулки) и нижней головки шатуна стали параллельны. Это достигается рихтовкой шатуна на плите, и проверкой параллельности обоих отверстий с помощью приспособлений, показанных на нижних рисунках. И лучше для рихтовки шатуна использовать не ударную технику (медный молоток), а выравнивание шатуна с помощью гидравлического пресса (давим на шатун вставив между ним и прессом алюминиевую болванку). После рихтовки шатуна, и восстановления параллельности отверстий обоих головок шатуна, можно будет использовать кондуктор для развёртки, описанный выше в этой статье.

Второй вариант — Это не выпрессовывать заводскую изношенную бронзовую втулку из верхней головки шатуна, а просто восстановить её отверстие с помощью твердого покрытия МС- 2000, о котором можете почитать вот в этой статье. Ресурс такой восстановленной втулки будет больше чем у новой, и поршневого пальца тоже. Единственный нюанс который следует учесть, так это то, что при обработке твёрдого покрытия и подгонки отверстия под поршневой палец, следует опять же добиться параллельности поршневого пальца и пальца коленвала. Это не так то просто, ведь для этого нужно будет постоянно проверять параллельность обоих отверстий и пальцев находящихся в них, с помощью приспособлений, показанных на нижних рисунках.

Ну и третий самый трудоёмкий вариант — это изготовление приспособления, которое позволит закрепить развёртку, строго параллельно отверстию в нижней головке шатуна. Для этого нужно выточить цилиндрический валик-оправку (оправку 5 — смотрите на рисунке внизу), который плотно (с минимальным зазором) войдёт в отверстие нижней головки шатуна, на другой конец этого валика плотно одевается ещё один идеально ровный шатун, и отверстие верхней головки этого шатуна будет использоваться как направляющее отверстие для развёртки (получится уже две точки опоры для развёртки — обрабатываемая и поддерживающая опора — втулка). Причём советую в отверстие верхней головки вспомогательного шатуна, плотно вставить трубку или втулку длинной примерно 50 — 70 мм. Это позволит увеличить площадь прилегания развёртки, которая будет внутри этой трубки (зазор опять же пару соток) и позволит точнее использовать приспособление.

Какой вариант использовать, выбирайте сами, но я думаю всё равно стоит каким ни-будь воспользоваться, ведь лучше сделать правильный ремонт один раз, и забыть о нём тысяч на 50, чем через каждые пару тысяч заново разбирать мотор.

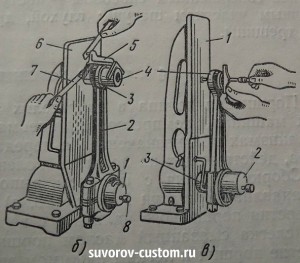

Пояснение к нижнему рисунку (б), который находится справа. На этом рисунке (рисунок б справа внизу) показано приспособление для проверки прямолинейности шатунов. Для этого шатун 2 верхней головкой 3 устанавливают на контрольный палец 4, а нижней головкой на палец 1 контрольной плиты 6. Затем устанавливают на палец верхней головки контрольную призму 5 и подводят его так, чтобы штифты призмы касались поверхности плиты 6. И если шатун прямолинеен, то все три штифта призмы 5 будут касаться плиты 6. Если какой то штифт или два штифта призмы 5 не будет касаться плиты 6, то шатун кривой, и на сколько кривой можно определить с помощью щупа 7, вставленного в зазор между штифтом и плитой 6. У нормального шатуна, который можно допускать к работе, зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его можно проверить способом, показанным на рисунке (в) (тоже справа внизу). Нужно зажать шатун на пальце 2, если палец меньшего диаметра, чем отверстие нижней головки (как на рисунке). Если же шатун плотно оденется на выточенный вами палец, то зажимать его нет необходимости. Затем на контрольной плите выдвинуть ограничитель 3 до упора его в торец нижней головки шатуна, и зажать головку. Затем замерив микрометрическим глубиномером 4 (глубиномер можно посмотреть здесь) расстояние от торца верхней головки до плоскости плиты, затем снимаем шатун с пальца и разворачиваем его на 180 градусов, и снова одеваем на палец, уперев в ограничитель — производим второй замер глубиномером. Разность чисел в замерах покажет кривизну шатуна.

В заключении хочу посоветовать тем людям, которые не хотят заморачиваться с ремонтом, а просто хотят купить новый коленвал (кривошип) для своего двигателя и просто заменить им застучавший коленвал. Сейчас в продаже очень много левака, особенно для отечественной техники. И чтобы не купить бракованный коленвал, очень советую прочитать вот эту статью. Она поможет вам при покупке отличить левак от качественного изделия. Удачи всем!

Проверка параллельности обоих головок шатуна, а также эта проверка позволяет проверить на изгиб(а) и на скручивание(б).1 — вспомогательный шатун; 2 — цилиндр плотно вставленный в верхнюю головку; 3 — остроконечный стержень; 4 — проверяемый шатун; 5 — цилиндрическая оправка; 6 — оправки в виде грибков.

Проверка параллельности обоих головок шатуна и его прямолинейностиРис. б. 1 — цилиндр оправка; 2 — шатун; 3 — верхняя головка; 3 — ограничитель; 4 — поршневой палец; 5 — проверочная призма; 6 — контрольная плита; 7 — щуп; 8 -винт;

suvorov-castom.ru

Сущность изобретения: втулка цилиндров двигателя внутреннего сгорания с жидкостным охлаждением содержит опорный бурт 1, поверхность охлаждения 3 и центрирующие пояски 2. Образующая поверхности охлаждения 3 выполнена в виде внешней ветви конхоиды Никомеда с вершиной, лежащей по середине поверхности охлаждения, и двумя точками, симметричными относительно вершины, ограничивающими поверхность охлаждения по высоте втулки. Точки перегиба конхоиды расположены за пределами образующей поверхности охлаждения втулки. На работающем двигателе предложенный профиль стенки втулки по высоте цилиндра предупреждает возникновение кавитации за счет того, что при контактном взаимодействии поршня с втулкой за время действия возбуждающего ускорения динамическая деформация протекает без изменения знака кривизны ее стенки как в окружном, так и в продольном направлениях. Изобретение обеспечивает защиту втулок от повреждений со стороны охлаждающей жидкости и повышает срок службы втулок цилиндров. 3 ил.

Изобретение относится к области двигателестроения и может быть использовано для повышения срока службы втулок цилиндров дизелей различного народно-хозяйственного назначения.

Кавитационные повреждения втулок цилиндров существенно снижают ресурс ряда дизелей, например, Ч15/15, Ч15/18, Ч18/20 и др. Детали с глубиной повреждения более 1/3 толщины их стенок заменяют новыми раньше срока, определяемого износом. Известны втулки цилиндров с охлаждаемой поверхностью, выполненной в форме кругового прямого цилиндра, с хромовым гальванопокрытием, наносимым на эту поверхность, с целью устранения или уменьшения вероятности кавитационных повреждений этих деталей, причем введение в производственную практику защитного хромового гальванопокрытия сопровождалось одновременным увеличением толщины стенок втулок цилиндров (Иванченко Н.Н. Скуридин А.А. Никитин М.Д. "Кавитационные разрушения в дизелях". Л. Машиностроение, 1970, с.150.) Известна также принятая за прототип втулка цилиндров, имеющая кольцевое утолщение стенки в средней части по высоте охлаждаемой поверхности, а сама охлаждаемая поверхность выше кольцевого уплотнения и ниже его выполнена в форме кругового прямого цилиндра, но толщина стенки в верхней части втулки меньше толщины стенки в нижней ее части. При этом вся охлаждаемая поверхность обкатывается роликом с целью улучшения физико-механических характеристик поверхностного слоя материала, после чего на эту поверхность наносится хромовое гальванопокрытие. Недостатком известных конструктивных исполнений втулок цилиндров является то, что они подвержены кавитационным повреждениям и меры по устранению этих повреждений, применяемые до сих пор, не устраняют самой причины возникновения кавитации, поскольку не изменяют деформативных свойств конструкции и вследствие этого не влияют на форму ее деформаций, с которой связано возникновение кавитации. Задачей настоящего изобретения является повышение срока службы втулок цилиндров за счет устранения причины возникновения кавитационных повреждений в них путем изменения деформативных свойств втулки таким образом, чтобы обеспечить пребывание ее в желательной предусмотренной конструктором форме деформированного состояния, при которой исключается сама возможность возникновения кавитации. Решение поставленной задачи достигается за счет того, что во втулке цилиндра двигателя внутреннего сгорания с жидкостным охлаждением, содержащей опорный бурт, поверхность охлаждения с образующей и центрирующие пояски, образующая поверхности охлаждения выполнена в виде внешней ветки конхоиды Никомеда с вершиной, лежащей посередине поверхности охлаждения и двумя точками, симметричными относительно вершины, ограничивающими поверхность охлаждения по высоте втулки, при этом точки перегиба конхоиды расположены за пределами образующей поверхности охлаждения. Совокупность существенных признаков заявляемого изобретения достаточна и необходима для достижения обеспечиваемого изобретением технического результата поставленной задачи. На фиг. 1 показана втулка цилиндров, продольный разрез; на фиг. 2 - условия равновесия элемента балки полоски единичной ширины на упругом винклеровском основании в известных аналогах; фиг. 3 условия равновесия элемента балки полоски единичной ширины на упругом винклеровском основании в предлагаемом изобретении. Втулка цилиндров (фиг. 1) содержит опорный бурт 1, центрирующие пояски 2 и поверхность охлаждения 3. Поверхность охлаждения 3 образована вращением вокруг оси втулки кривой, которая представляет собой внешнюю ветвь конхоиды Никомеда с центром 0, базисной прямой и отрезком Н постоянной длины (Н=АВ). Конструирование образующей проводится по наперед заданным условиям точкам: A, E, F, числовые отметки которых Н, как и всех других точек на конхоиде, связаны зависимостью где r полярная координата; а=ОВ; Н=ВА=СД= v меняется от какого-либо значения vo до

где r полярная координата; а=ОВ; Н=ВА=СД= v меняется от какого-либо значения vo до  o+

o+ Практически точки конхоиды, внешней ее ветви, строятся на лучах пучка 0 откладыванием от базисной прямой hH отрезка постоянной длины H в разные стороны. В соответствии с внешним проявлением кавитационных повреждений решается задача построения физической картины поведения полей деформации стенки втулки в продольном направлении. Известно, что элемент оболочки, выделенный в меридиональном направлении, испытывает при деформации радиальный отпор, пропорциональный величине окружного усилия, которое в свою очередь пропорционально радиальному смещению. Исходя из этих соображений, моделью втулки отражающей ее поведение в продольном направлении, служит пластинка единичной ширины на сплошном упругом винклеровском основании (роль упругого основания здесь играет реакция кольцевых слоев втулки на радиальное перемещение), фиг. 2. При расчете деталей, опирающихся на упругое основание, по гипотезе распределения давлений, пропорциональных прогибам W(x) (балка постоянного сечения на упругом основании) однородное уравнение удобно записать в виде WIV+k4W=0 где W(x) зависит от распределения нагрузки во всех других сечениях; k коэффициент пропорциональности. Решение этого уравнения сложно даже при самом простом нагружении балки силой, приложенной внутри пролета. Поэтому анализ его проводится в сочетании с графическим решением. Таким решением, учитывающим эффекты возникновения точек перегиба на упругой линии стенки детали, является конхоида Никомеда, внешняя ее ветвь. Сущность выражается в следующем. Так как Wx есть прогиб балки полоски на упругом основании, то со стороны упругого основания возникает распределенная нагрузка. gk(x)=-kW(x) Знак минус в этой формуле имеет принципиальное значение: возникающее усилие направлено в сторону, противоположную прогибу. Вследствие этого реакция основания gk(x) укорачивает амплитуду поперечных смещений, вызываемых действием распределенной нагрузки со стороны поршня gn(x), и это приводит к четко выраженной точке на дне кривой, упругой линии, огибающей последовательные значения (см. фиг. 2). Эффекты весьма существенны: с ними связано возникновение кавитации и кавитационных повреждений ("Двигателестроение", 1987, N7, с.56-57). В связи с этим, требуя отсутствия точек перегиба на упругой линии стенки втулки как причины возникновения кавитации, представляется возможным охарактеризовать условия, обеспечивающие пребывание втулки в желательной предусмотренной конструктором форме деформированного состояния: каждая грамотно сконструированная втулка должна быть геометрически неизгибаемой. Этим условиям в определенной степени соответствует конструкция, показанная на фиг. 1. Сравним деформативные свойства этой конструкции с деформативными свойствами штатной втулки. Деформация растяжения, сопровождающая изгиб стенки втулки на фиг.2, является эффектом второго порядка малости по сравнению с величиной самого прогиба. Совершенно иное положение имеет место при деформации стенки втулки, показанной на фиг. 3; здесь растяжение есть эффект первого порядка и поэтому играет существенную роль даже при слабом изгибе. При этом энергия упругой деформации растяжения и изгиба соотносятся следующим образом. Пусть R есть порядок величины радиуса кривизны стенки втулки на фиг.1 (или, что то же, на фиг.3), который совпадает с порядком величины размеров втулки. Тогда тензор информации растяжения, сопровождающего изгиб, порядка W/R, соответствующий тензор напряжений

Практически точки конхоиды, внешней ее ветви, строятся на лучах пучка 0 откладыванием от базисной прямой hH отрезка постоянной длины H в разные стороны. В соответствии с внешним проявлением кавитационных повреждений решается задача построения физической картины поведения полей деформации стенки втулки в продольном направлении. Известно, что элемент оболочки, выделенный в меридиональном направлении, испытывает при деформации радиальный отпор, пропорциональный величине окружного усилия, которое в свою очередь пропорционально радиальному смещению. Исходя из этих соображений, моделью втулки отражающей ее поведение в продольном направлении, служит пластинка единичной ширины на сплошном упругом винклеровском основании (роль упругого основания здесь играет реакция кольцевых слоев втулки на радиальное перемещение), фиг. 2. При расчете деталей, опирающихся на упругое основание, по гипотезе распределения давлений, пропорциональных прогибам W(x) (балка постоянного сечения на упругом основании) однородное уравнение удобно записать в виде WIV+k4W=0 где W(x) зависит от распределения нагрузки во всех других сечениях; k коэффициент пропорциональности. Решение этого уравнения сложно даже при самом простом нагружении балки силой, приложенной внутри пролета. Поэтому анализ его проводится в сочетании с графическим решением. Таким решением, учитывающим эффекты возникновения точек перегиба на упругой линии стенки детали, является конхоида Никомеда, внешняя ее ветвь. Сущность выражается в следующем. Так как Wx есть прогиб балки полоски на упругом основании, то со стороны упругого основания возникает распределенная нагрузка. gk(x)=-kW(x) Знак минус в этой формуле имеет принципиальное значение: возникающее усилие направлено в сторону, противоположную прогибу. Вследствие этого реакция основания gk(x) укорачивает амплитуду поперечных смещений, вызываемых действием распределенной нагрузки со стороны поршня gn(x), и это приводит к четко выраженной точке на дне кривой, упругой линии, огибающей последовательные значения (см. фиг. 2). Эффекты весьма существенны: с ними связано возникновение кавитации и кавитационных повреждений ("Двигателестроение", 1987, N7, с.56-57). В связи с этим, требуя отсутствия точек перегиба на упругой линии стенки втулки как причины возникновения кавитации, представляется возможным охарактеризовать условия, обеспечивающие пребывание втулки в желательной предусмотренной конструктором форме деформированного состояния: каждая грамотно сконструированная втулка должна быть геометрически неизгибаемой. Этим условиям в определенной степени соответствует конструкция, показанная на фиг. 1. Сравним деформативные свойства этой конструкции с деформативными свойствами штатной втулки. Деформация растяжения, сопровождающая изгиб стенки втулки на фиг.2, является эффектом второго порядка малости по сравнению с величиной самого прогиба. Совершенно иное положение имеет место при деформации стенки втулки, показанной на фиг. 3; здесь растяжение есть эффект первого порядка и поэтому играет существенную роль даже при слабом изгибе. При этом энергия упругой деформации растяжения и изгиба соотносятся следующим образом. Пусть R есть порядок величины радиуса кривизны стенки втулки на фиг.1 (или, что то же, на фиг.3), который совпадает с порядком величины размеров втулки. Тогда тензор информации растяжения, сопровождающего изгиб, порядка W/R, соответствующий тензор напряжений  EW/R, а энергия деформации растяжения (отнесенная к единице длины балки полоски)

EW/R, а энергия деформации растяжения (отнесенная к единице длины балки полоски)  Eh(W/R)2. Энергия же чистого изгиба по прежнему

Eh(W/R)2. Энергия же чистого изгиба по прежнему  Eh4W2/R4 (здесь Е модуль Юнга; h толщина стенки втулки). Легко видеть, что величина отношения энергии растяжения к энергии изгиба (для конструкции на фиг.1)

Eh4W2/R4 (здесь Е модуль Юнга; h толщина стенки втулки). Легко видеть, что величина отношения энергии растяжения к энергии изгиба (для конструкции на фиг.1)  (R/h)2, т.е. очень большая. Важно подчеркнуть, что это имеет место независимо от соотношения между величиной W изгиба и толщиной стенки h, в то время как при изгибе стенки втулки на фиг.2 растяжение начинает играть роль только при W

(R/h)2, т.е. очень большая. Важно подчеркнуть, что это имеет место независимо от соотношения между величиной W изгиба и толщиной стенки h, в то время как при изгибе стенки втулки на фиг.2 растяжение начинает играть роль только при W  h (Ландау Л.Д. Лифшиц Е.М. Теория упругости. М. Наука, т.7, с.244). Таким образом, срок службы предлагаемой втулки цилиндров повышается за счет изменения ее деформативных свойств, которые обеспечивают пребывание этой конструкции в желательной предусмотренной конструктором форме деформированного состояния без точек перегиба на упругой линии стенки втулки в продольном направлении. В результате этого исключается сама возможность возникновения кавитации и кавитационных повреждений и, следовательно, отпадает необходимость в разработке эффективных мер защиты втулок от повреждений со стороны охлаждающей жидкости. Вместе с тем деформативные свойства втулки предлагаемого конструктивного исполнения способствуют формированию качественной поверхности трения поршневых колец и тронка поршня о стенку втулки. Применение предлагаемого изобретения в народном хозяйстве позволит получить значительный экономический эффект.

h (Ландау Л.Д. Лифшиц Е.М. Теория упругости. М. Наука, т.7, с.244). Таким образом, срок службы предлагаемой втулки цилиндров повышается за счет изменения ее деформативных свойств, которые обеспечивают пребывание этой конструкции в желательной предусмотренной конструктором форме деформированного состояния без точек перегиба на упругой линии стенки втулки в продольном направлении. В результате этого исключается сама возможность возникновения кавитации и кавитационных повреждений и, следовательно, отпадает необходимость в разработке эффективных мер защиты втулок от повреждений со стороны охлаждающей жидкости. Вместе с тем деформативные свойства втулки предлагаемого конструктивного исполнения способствуют формированию качественной поверхности трения поршневых колец и тронка поршня о стенку втулки. Применение предлагаемого изобретения в народном хозяйстве позволит получить значительный экономический эффект.Формула изобретения

Втулка цилиндра двигателя внутреннего сгорания с жидкостным охлаждением, содержащая опорный бурт, поверхность охлаждения с образующей и центрирующие пояски, отличающаяся тем, что образующая поверхности охлаждения выполнена в виде внешней ветви конхоиды Никомеда с вершиной, лежащей посередине поверхности охлаждения, и двумя точками, симметричными относительно вершины, ограничивающими поверхность охлаждения по высоте втулки, при этом точки перегиба конхоиды расположены за пределами образующей поверхности охлаждения.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3www.findpatent.ru