В настоящее время авторемонтное производство является достаточно крупной отраслью промышленности, наряду с автомобилестроением призвано удовлетворять растущие потребности народного хозяйства страны в автомобилях, агрегатах, деталях. Благодаря ремонту срок службы автомобилей значительно повышается, а парк автомобилей, участвующих в транспортном процессе, намного увеличивается. Вторичное использование деталей с допустимым износом и восстановление изношенных деталей, узлов и механизмов, способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и даёт большую экономию различных материалов.

Транспорт является одной из насущных потребности современного общества, обеспечивающих жизнедеятельность человека. На автомобильный транспорт приходиться более 80% общего количества перевозимых грузов. В связи с разукрупнением предприятий, расширением сети межпроизводственных связей, но уменьшением объемов партии транспортируемых грузов возрастает роль автомобиля как наиболее мобильного и доступного транспортного средства. Так как автомобили перевозят грузы, по сравнению с другими видами транспорта, на небольшие расстояния, то удельный вес грузооборота автомобильным транспортом в России остается всего 7% от общего грузооборота страны, в то время как в зарубежных странах этот показатель доходит до 75%.

Развитие автомобильных грузоперевозок в России сдерживается различными факторами, в частности, недостаточно развитой сетью автомобильных дорог и их невысокими эксплуатационными характеристиками. Тем не менее, автомобильный парк непрерывно растет и пополняется транспортными средствами как отечественного, так и зарубежного производства. Изменение экономических условий развития страны вызывает потребность пересмотра структуры парка автомобилей, снижение эксплуатационных затрат и придания автомобильному транспорту более высоких потребительских качеств.

Автомобильная промышленность поставляет в народное хозяйство совершенный подвижной состав, конструкция которого имеет высокую надежность. Однако вследствие усложнения конструкции подвижного состава необходимо применение все более сложных технических средств обслуживания автомобилей, в первую очередь диагностических, а также совершенствование технологии и организации работ. Интенсивный рост автомобильного парка требует резкого повышения производительности труда при обслуживании и ремонте подвижного состава, а усложнение конструкции – повышение квалификации ремонтно-обслуживающего персонала.

Трудовые и материальные затраты на техническое содержание подвижного состава составляют значительную часть общих затрат на автомобильном транспорте имеющиеся до настоящего времени простои подвижного состава из-за технически неисправного состояния вызывают значительные потери в народном хозяйстве, и их снижение является одной из важнейших задач работников отрасли. Эти затраты и потери могут быть значительно уменьшены путем широкой механизации и автоматизации производственных процессов, а также совершенствование организации и управления производством.

Экономичная и эффективная работа автомобильного транспорта обеспечивается рациональным использованием многомиллионного парка подвижного состава – грузовых и легковых автомобилей, автобусов, прицепов и полуприцепов.

Основными показателями, отражающими влияние профессионального мастерства водителей и ремонтных рабочих на эффективность технической эксплуатации автомобилей, являются показатели эксплуатационной надежности, экономичности и другие, такие как наработка на отказ или неисправность, продолжительность простоя в ремонте, расход запасных частей, расход топлива, наработка до капительного ремонта и другие.

По предварительной оценке совокупного влияния водителей и ремонтных рабочих на уровень технической готовности и затрат на ТО и ТР автомобилей на долю водителей приходится примерно 33 - 36 %, а на долю ремонтных рабочих - 64 - 67 %.

Влияние водителей на показатели надежности и ТЭА проявляются в выборе рациональных режимов работы агрегатов и автомобилей в конкретных условиях перевозок, способности своевременно фиксировать признаки приближающихся отказов и неисправностей и принимать меры по их предупреждению, в заинтересованности применять рациональные режимы вождения и работы агрегатов и следить за техническим состоянием автомобиля.

Исходными данными для разработки технологического процесса являются:

- рабочий чертёж детали с технологическими требованиями на её изготовление;

- производственная программа;

- карта технологических требований на дефектацию детали;

- каталоги и справочники по используемому оборудованию и технологической оснастке.

Шатун изготавливается из стали 40Х, ковкой двутаврового сечения, твердость материала HB 217-248.

В процессе работы на шатун действуют значительные нагрузки от давления газов в цилиндрах и инерционных сил, что вызывает напряжение изгиба и кручения в условиях повышенной температуры и контактных, циклических нагрузках на поверхности отверстия. Нагрузки вызывают появление износов отверстии (∆изн. До 0,05мм) и торцов нижней головки (∆изн. До 0,1 мм). Деформация от изгиба и скручивания может достигать ∆изг. = 0,2 мм на 100мм длины. Износы устраняют слесарно-механической обработкой или железнением; деформации – правкой “вхолодную” с последующей термической стабилизацией. При механических повреждениях шатун бракуют. Табл.№1 Дефектная карта шатуна ЗИЛ-130

| № п/п | Дефект | Номинальный размер | Ремонтный размер | Заключение |

| 1 | Уменьшение расстояния между осями верхней и нижней головок | 185 ± 0,05 | Браковать при размере менее 184,5 | |

| 2 | Изгиб и скручивание | Изгиб менее 0,04 и скручивание менее 0,08 на длине 100мм | В случае непараллельности и отклонения от положения более 0,04 мм на длине 100 мм ремонтировать правкой. Браковать при изгибе или скручивании, неисправимых правкой; | |

| 3 | Износ отверстия верхней головки под втулку | Более 29,53 | Развернуть до правильной формы, наплавить, обработать под номинальный размер | |

| 4 | Износ отверстия нижней головки | Более 69,512 | Обработать вместе с крышкой до правильной геометрической формы, наплавить и обработать под номинальный размер | |

| 5 | Износ торцов нижней головки | 28,5 | Железнить или напылить с дальнейшей обработкой под номинальный размер | |

| 6 | Износ торцов, площадок, под гайки болтов, крышки шатунов | Цековать до размера не менее (кв. мм) |

www.coolreferat.com

Выбор рационального способа устранения дефекта производится по трем критериям:

- техническому;

- технологическому;

- технико-экономическому.

По технологическому критерию производят выбор способов на основании возможностей их применения для устранения конкретного дефекта данного шатуна с учетом величины и характера износа материала шатуна и его конструктивных особенностей.

По технологическому критерию назначаются все возможные способы, которые могут быть использованы для устранения конкретного дефекта шатуна.

Для восстановления износа отверстия нижней головки шатуна применяется:

—железнение;

— наплавка в среде СО2.

Для восстановления износа верхней головки шатуна применяется:

— железнение;

— наплавка в среде СО2.

Технический критерий оценивает технические возможности шатуна, восстановленного каждым из назначенных по техническому критерию способов, то есть этот критерий оценивает эксплуатационные свойства шатуна в зависимости от способа восстановления шатуна.

Оценка проводится по следующим критериям:

1. сцепляемости;

2. износостойкости;

3. выносливости;

4. микротвердости.

Для каждого выбранного способа делается комплексная качественная оценка по значению коэффициента долговечности:

Кд=Ки×Кв×Кс×Кп, (7.1)

где Ки, Кв, Кс — коэффициенты износостойкости, выносливости, сцепляемости покрытия;

Кп — поправочный коэффициент, учитывающий фактическую работоспособность восстановленной детали при эксплуатации;

Принимается Кп=0,8...0,9.

Железнение: Ки = 1,3; Кв = 0,8; Кс = 0,9;

Кд = 1,3×0,8×0,9×0,85 = 0,796.

.

Наплавка в среде СО2: Ки = 0,72; Кв = 0,7; Кс = 1;

Кд = 1,3×0,7 × 1 × 0,85 = 0,773.

По физическому смыслу коэффициент долговечности пропорционален сроку службы шатуна в эксплуатации, следовательно рациональным будет способ, у которого коэффициент долговечности стремится к max, т.е. железнение

Окончательное решение о выборе рационального способа устранения дефектов принимается по технико-экономическому критерию, который связывает экономический показатель восстановления шатуна с его долговечностью и определяется по формуле:

(7.2)

где Св — удельная себестоимость восстановления, руб/м2 .

Для железнения Св = 302 руб/м2;

руб/м2

Для наплавки в среде СО2Св = 298 руб

руб/м2

Наиболее рациональным по технико-экономическому критерию будет тот способ у которого Кт будет иметь наименьше значение.

При восстановлении поверхности методом железнения Кт имеет меньшее значение, поэтому мы окончательно выбираем этот способ для устранения дефекта.

Оценка способов устранения дефектов по энергетическому критерию

При принятии окончательного решения о выборе рационального способа устранения дефекта необходимо также учитывать и энергетический критерий.

Любую технологию рационально оценивать таким показателем, который

отражает все затраты на производство продукции. По мнению многих

специалистов, таким показателем могут служить затраты энергии.

В связи с этим выбор способа и оптимизацию технологического процесса восстановления деталей целесообразно проводить по энергетическому критериюЭнергетический критерий Кэможно выразить уравнением:

,

где К1iи К2i– соответственно коэффициенты энергоемкости и трудоемкости технологического процесса восстановления деталиi-тым способом.

где Qвi– удельные затраты энергии на восстановление деталиi-тым способом по всему циклу производства, кВтч;

Qн– удельные затраты энергии на изготовление новой детали, кВтч;

tвi– трудоемкость восстановления деталиi-тым способом, челч;

tн– трудоемкость изготовления новой детали, челч.

Способ, который обеспечивает минимальное значение энергетического критерия - рациональный. Восстановление деталей таким способом целесообразно и тогда, когда значение его меньше единицы.

Используя характеристики способов восстановления деталей, содержащиеся в известных литературных источниках, рассчитан их энергетический критерий (таблица К2 приложения К). Приведенные в таблице К2 значения критериев усредненные. С их помощью дают сравнительную оценку способов восстановления.

Энергетический критерий Кэ.=1.05 для наплавки в среде СО2..

Энергетический критерий Кэ.=0.36 для железнения.

Следовательно выбираем процесс железнение.

Установив рациональный способ устранения дефектов (группы дефектов) и мер, повышающих механические свойства восстановленной детали, необходимо выполнить ремонтный чертеж детали.

Исходными данными для разработки ремонтного чертежа являются:

Рабочий чертеж детали.

Технические требования на дефектацию детали.

Данные по выбору рациональных способов устранения дефектов.

Технические требования на восстановленную деталь (технические требования на новую деталь и дополнительные технические требования на восстановленную деталь).

studfiles.net

Коленчатый вал одна из наиболее ответственных деталей двигателя и к проведению ремонтных работ высококвалифицированные мастера компании ALL4Motors подходят особенно ответственно.

Мы выполняем различные работы по ремонту и восстановлению коленвала на современном высокоточном оборудовании иностранного производства.Рихтовка коленвала (Правка)

Наверно самый важный процесс диагностики коленчатого вала от которого завит пригодность его к ремонту - это выявление величины и направления прогиба коленвала при помощи стенда с призмами. Если в процессе промера обнаруживается биение коленвала, то принимается решение о правке коленвала при помощи гидравлического пресса.

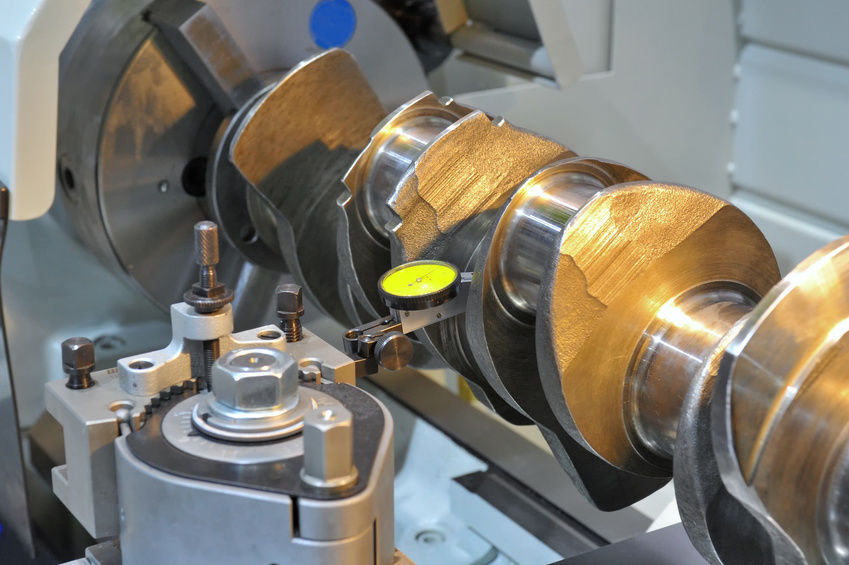

Шлифовка шеек коленчатого вала

После проведения замеров износа коренных и шатунных шеек определяется минимально допустимый размер шлифовки шейки, если в процессе дефектовки выясняется, что при проведении ремонтных работ при шлифовке коленвала можно произвести только шлифовку коренных или же напротив только шатунных шеек, то наши мастера проведут данную операцию в самые короткие сроки. При проведении операции по шлифовки коленвала мы используем современные специализированные станки с изменяемой осью вращения. Важнейший параметр шейки коленвала - это сохранение в допусках размеров по овальности и конусности установленных заводом изготовителем, наши мастера по расточке коленвала прошли соответствующее обучение и имеют допуски к высокоточным работам на современном оборудовании.

Полировка коренных и шатунных шеек коленвала

В завершении шлифовочных работ по шейке коленвала выполняются полировка шее коленвала. Данная процедура обязательна, так как в процессе ее выполнения с поверхности шеек убираются все микрозадиры и заусенцы оставленные точильным камнем в момент шлифовки и именно эта процедура обеспечивает лучшую притирку вкладышей и исключает их преждевременный износ.

Механическая обработка коленвала под упорные полукольца

После промера коленвала и выявлении износа посадочных мест под установку упорных полуколец - наши специалисты выполняют шлифовку упорных поверхностей под полукольца коленчатого вала ремонтного размера. Если вовремя не продиагностировать износ поверхности под полукольца и не произвести ремонтные работы по восстановлению поверхности, то коленвал в двигателе получает свободный осевой люфт, что значительно увеличивает нагрузку на поршневую группу и приводит к преждевременному износу привода Газораспределительного Механизма, коробки передач и в целом уменьшает ресурс двигателя.

Мы проводим комплексный ремонт и восстановление шатунной группы, основные виды ремонтных работ по шатуну проводимых компанией ALL4Motors:

Перед принятием решения о ремонте и восстановлении шатуна наши специалисты проверяют отсутствие деформации и точности размеров заводским параметрам. Как правило, есть всего три вида основных неисправностей шатунной группы - это деформация нижнего отверстия шатуна в следствии перегрева при проворачивании коренного вкладыша. Износ втулок верхний головки шатуна с "плавающими" пальцами и деформация шатуна из-за гидроудара или иного механического повреждения.

Звоните и приезжайте к нам в цех ремонта! И мы всегда поможем Вам с ремонтом коленвала и шатунов в короткие сроки!

all4motors.ru

Высушенные и демонтированные с подвески детали поступают на механическую обработку. После снятия дендритов и запрессовки втулки в верхнюю головку отверстие нижней головки подвергают хонингованию на вертикально-хонинговальном станке. Отверстие во втулке растачивают, а затем раскатывают. Восстановленные шатуны промывают, контролируют, комплектуют то массе и отправляют на консервацию и упаковку. [c.434]

При восстановлении шатуна необходимо создавать припуски на поверхностях отверстий в верхней и нижней головках. [c.452]

Восстановление шатуна начинают с устранения изгиба и скручивания. Правку шатуна производят под прессом. [c.256]

Восстановленные шатуны сортируют на четыре размерные группы по диаметру отверстия верхней головки при помощи пневматических длиномеров. Стержни шатуна первой размерной груп- [c.256]

Восстановление шатуна начинают с устранения изгиба и скручивания (допустимое значение изгиба и скручивания для ЗИЛ — 0,04 мм, для КамАЗ — соответственно 0,04 и 0,()8 мм на длине 100 мм). При изгибе и скручивании, превышаю- [c.185]

Восстановленные шатуны сортируют на четыре размерные группы по диаметру отверстия верхней головки при помощи пневматических или электрических длиномеров. Стержни шатунов первой размерной группы маркируют белым цветом, второй — зеленым, третьей — желтым и четвертой — красным. [c.187]

Восстановление шатунов производится по схеме, представленной на рис. 25.1. Изношенные торцовые поверхности могут быть восстановлены же- [c.275]

Кривошипную головку шатуна иногда восстанавливают снятием металла с опорных поверхностей крышки и стержня с последующим растачивание.м отверстия до исходного размера с сохранением межцентрового расстояния за счет неконцентрической обработки втулки верхней головки. Однако такая технология затрудняет вторичное восстановление шатуна. [c.276]Восстановленные шатуны тщательно моются щелочными или синтетическими моющими растворами, подогретыми до 80... 95 °С. Далее шатуны промываются в горячей воде и отправляются на следующую операцию технологического процесса - комплектование по массе. Эту операцию рекомендуется выполнять на приборе для раз- [c.276]

Восстановление шатунов по предлагаемому технологическому процессу обеспечивает получение геометрических параметров, требуемых нормативной документацией. [c.277]

Восстановление шатунов. Шатун и крышку при ремонте не разукомплектовывают. Основными дефектами шатунов являются изгиб и скручивание, износы отверстий в нижней головке, в верхней головке под втулку и во втулке верхней головки, уменьшение расстояния между осями верхней и нижней головок. [c.132]

Восстановление шатунов начинают с проверки изгиба и скручивания 2 (рис. 142) с использованием индикаторных или оптических устройств. Кроме изгиба и скручивания основными дефектами шатунов являются износ отверстий в нижней головке 3, в верхней головке под втулку и во втулке 5 верхней головки уменьшение расстояния 1 между осями верхней и нижней головок. Шатун и крышку при восстановлении не разукомплектовывают. [c.207]

При восстановлении шатунов предусматривают вначале восстановление геометрических размеров его нижней головки, поверхность которой затем становится базовой при растачивании отверстия во втулке верхней головки шатуна под поршневой палец. [c.208]

После обработки шатуны промывают и продувают сжатым воздухом. Восстановленные шатуны обязательно проверяют. Параметры изгиба, скручивания и расстояние между осями отверстий верхней и нижней головок шатуна измеряют с помощью контрольных приспособлений (см. рис. 143). Диаметры отверстий нижних и верхних головок шатунов измеряют индикаторами-нутромерами и пробками. Более производительными являются пневматические измерительные приборы, основанные на использовании зависимости между размерами отверстия и расходом через него сжатого воздуха. Измерительный прибор регулируют при заданном давлении воздуха с помощью контрольного калибра в виде кольца. При установке [c.208]

Расскажите о технологии восстановления шатунов двигателей. [c.233]

Восстановление шатунов. Дефектами шатунов, поступающих в капитальный ремонт, обычно являются погнутость и скручивание тела шатуна, износ отверстий во втулке верхней головки и нижней под вкладыш вследствие ослабления его посадки в постели и, наконец повреждение плоскости разъема нижней головки. Последняя неисправность является результатом спиливания стыковых поверх- ностей нижней головки, что недопустимо. [c.233]

Втулки верхней головки шатуна из-за износа отверстия под палец подлежат перепрессовке с заменой на новые. Новую втулку запрессовывают под прессом так, чтобы стык ее был расположен под углом 90° к оси симметрии шатуна против часовой стрелки. Втулки, запрессованные в верхнюю головку шатуна, растачивают на станке УРБ-ВП, при этом за базу принимается отверстие нижней головки. После растачивания втулки подлежат раскатыванию специальным приспособлением с целью уплотнения металла. Восстановленные шатуны сортируют на размерные группы по диаметру отверстия верхней головки. [c.173]

Отсюда непосредственно следует, что для построения плана скоростей кривошипного механизма достаточно продолжить (шатун) отрезок АВ до пересечения в точке Ь с перпендикуляром, восстановленным в точке О к прямой ОВ. [c.16]

Шарнир Л в первом положении шатунной п.лоскости находится в пересечении перпендикуляров, восстановленных из середин отрезков ОдО д и 0 дО"д шарнир В — в точке пересечения перпендикуляров, восстановленных из середин отрезков ОдО д и 0 дО"д. [c.477]

Хонингование нижней головки шатуна. В ремонтной практике для восстановления размеров изношенной нижней головки шатуна наиболее широко используют желез-нение. После железнения выполняют либо растачивание, хонингование и притирку, либо растачивание и двойное хонингование. Припуск, оставленный после растачивания, не превышает 0,1 мм. [c.339]

Шатуны двигателей — Восстановление 431—434 Шероховатость поверхности — Понятие 293 [c.478]

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на круглошлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально-шлифо-вальном станке. [c.165]

Другой случай применения железнения касается восстановления наружной посадочной поверхности бронзовых втулок верхней головки шатуна. [c.116]

Специальное оборудование выполняет узкую технологическую функцию над предметом восстановления определенной модели, обладает наибольшей производительностью и обеспечивает наивысшую точность. Это, например, шлифовальные станки для обработки коренных или шатунных шеек коленчатых валов двигателя одной модели расточные станки для одновременной обработки коренных опор, втулок распределительного вала и отверстия под стартер в блоке цилиндров контрольные стенды и др. Металлорежущее специальное оборудование выполняют на станкозаводах по заказу. Специальные металлорежущие станки - это модификации универсальных станков, значения основных параметров которых отличаются от стандартных. Эти станки оснащены наладками (или подготовленные под установку наладок) и устройствами для обработки конкретных деталей. Остальное специальное оборудование изготовляют, как правило, в инструментальном цехе (на участке) ремонтного завода. [c.43]

Правка применяется для восстановления формы изогнутой, покоробленной или скрученной детали. Направление действующей силы при этом противоположно устраняемой деформации и в большинстве случаев перпендикулярно к оси детали. Правят валы, шатуны, оси, клапаны, тяги, рычаги, рамы, кронштейны и другие детали. При правке деформируют всю деталь или ее элемент, создают статическую или динамическую нагрузку, процесс ведут без нагрева или с нагревом. [c.401]

Основная область применения гальванических покрытий в ремонтном производстве - восстановление многочисленных деталей с небольшим износом, но с высокими требованиями к износостойкости, твердости и сплошности покрытия и прочности его соединения с основой. Учитывают, что -65 % деталей ремонтного фонда имеют износ на сторону 0,14 мм. Гальванические покрытия наносят на восстанавливаемые поверхности клапанов, поршневых пальцев, шатунов, отверстий под подшипники в корпусных деталях и др. [c.411]

Рассматривались процессы создания ремонтных заготовок деталей различных классов, среди которых корпусные детали, детали - полые тела вращения, шатуны и валы. Выбирались только те способы, которые обеспечивают установленные ограничения по производительности и качеству восстановления. [c.449]

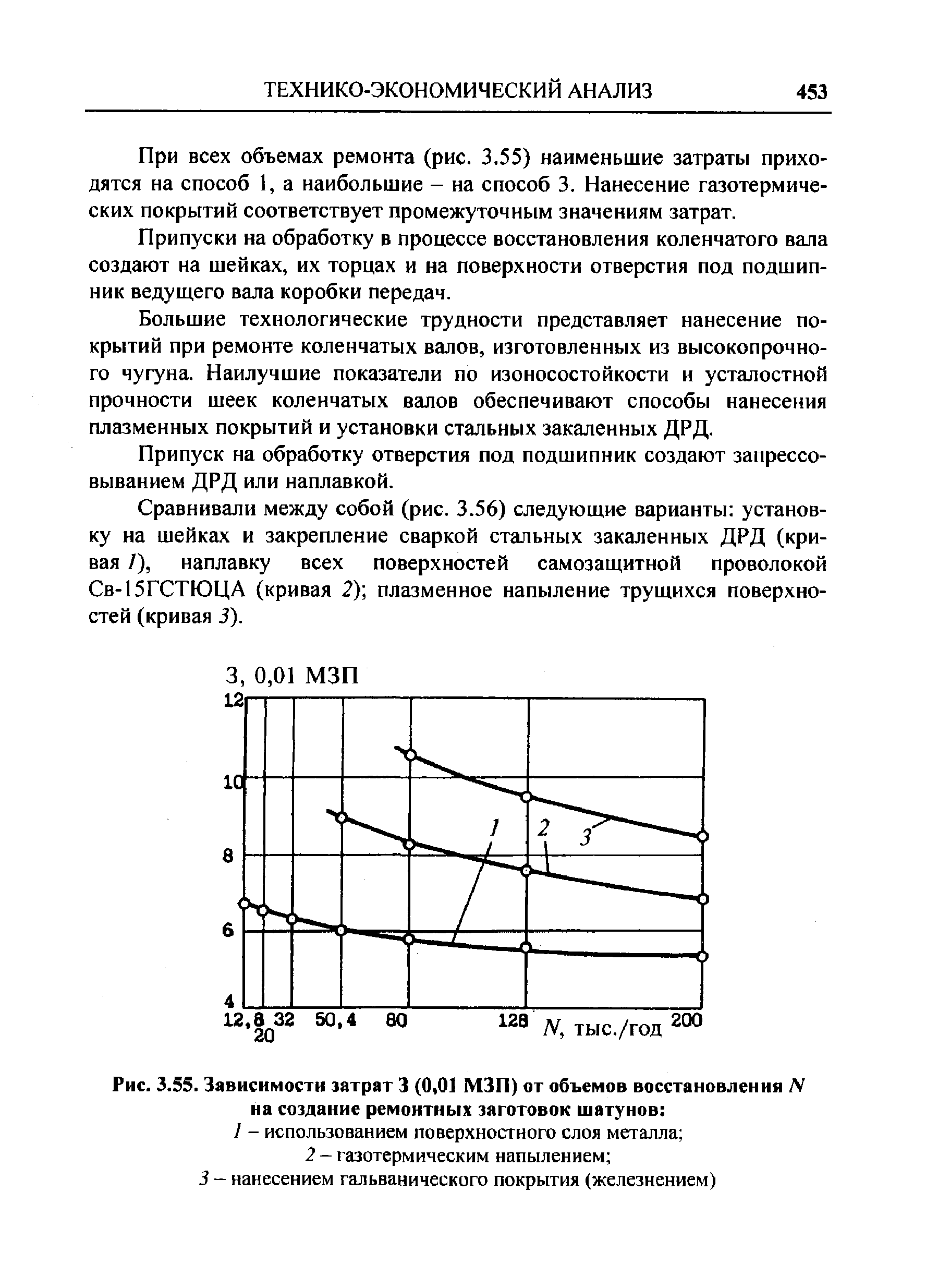

| Рис. 3.55. Зависимости затрат 3 (0,01 МЗП) от объемов восстановления N на создание ремонтных заготовок шатунов |  |

Такие массовые детали, как поршневые пальцы, толкатели, крестовины кардана и дифференциала, муфты и фланцы валов, шатуны, гильзы цилиндров, шкворни, колесные тормозные цилиндры и ряд других, допускают экономически обоснованную перевозку на расстояние 300... 500 км. Для подобных деталей может быть организовано одно централизованное производство по их восстановлению в республике или крупном регионе. [c.622]

Шатуны двигателей СМД-14 и ЯМЗ-238НБ. При восстановлении шатунов наиболее часто используют желез-нение. На участке, предназначенном для централизованного восстановления шатунов этим методом, организованы линии железнения и механической обработки. Применяемый технологический процесс позволяет восстанавливать шатуны, имеющие следующие дефекты износ верхней головки, нецилиндричность нижней головки, износ нижней головки, изменение межцентрового расстояния. [c.431]

Схема технологического процесса восстановления шатунов двигателей СМД-14 и ЯМЗ-238НБ приведена на рис. 84 схема расположения технологического оборудования и оснастки — на рис. 85 перечень технологического оборудования и оснастки — в табл. 4. [c.431]

Для, восстановления шатун и винт снимают с пресса. Если винт не вывертывается из шатуна, то его отрезают газопламенной горелкой до шатуна и на токарном станке растачивают по диаметру d. Когда расточка подходит к концу, то резьбу в шатуне зачищают резцом по профилю. В случае образования большого люфта в резьбе шатуна и нецравильного профиля резьбы производится расточка на увеличенный диаметр d, а винт изготовляют новый. [c.104]

Восстановлению и эксплуатационному испытанию подвергались шейки коленчатых валов двигателей тракторов У-2, ХТЗ,, СТЗ — НАТИ, крестовины дифференциала трактора ХТЗ, o ii поддерживающих роликов трактора СТЗ — НАТИ, валы соломотряса и трусильные молотилки МК-ИОО. Результаты испытаний сравнивались с данными износа новых деталей, поставленных на одной и той же машине или же на однотипных. Кроме того, испытанию подвергались новые коленчатые валы тракторов, у которых две шатунные шейки сошлифовывалис . до наименьшего предельного размера, затем восстанавливались электрометаллизацией до номинального размера, а две [c.96]

Итак, для сопряженных профилей Ур должна быть направлена по шатуну С3С2 заменяющего четырехзвенного механизма. Но для этого механизма, как известно из гл. V, скорость любой точки щатуна есть вращательная вокруг мгновенного центра М, лежащего на продолжении кривошипа а и поводка Ь. Поэтому при правильных профилях в замещающем четырехзвенном механизме пересечение линии продолженного кривошипа О1С1 и продолженного поводка О3С3 должны пересекаться на перпендикуляре к шатуну, восстановленному в точке Р. [c.396]

Шарнир А в первом положении шатунной плоскости находится в пересечении перпендикуляров, восстановленных из середин отрезков ОдОд и ОдО [c.460]

Таким образом, касательная к одной из-изображенных на чертеже астроид пройдет через точки С и 5 , а касательная к другой — через точки С и S. Но точки В а В являются концами шатуна В В ламбдообразной группы в прямиле Гарта. Поэтому конец В будет всегда скользить вдоль звена DDj, а конец В — вдоль перпендикуляра, восстановленного к DDj из точки С. Отсюда следует, что астроида, вычерчиваемая точкой В , является огибающей всех положений звена DD . Сказанное можно распространить также на астроиды, воспроизведенные точкой В или любой точкой окружности, описанной из А радиусом I. [c.150]

Поршни [F 16 (J 1/00-1/24 соединение со штоком или шатуном L 1/10-1/24) восстановление или ремонт В 23 Р 6/02 F 01 вращающиеся роторных С 21/08 дифференциалыше В 7/18 использование в качестве распределительных органов или их носителей L 21/(00-02) охлаждение Р 1/04, 3/06-3/10 размещение (клапанов в поршнях L 11/(02-06) распределительных органов в поршнях машин или L 21/04) двигателей, ДВС F 02 F 3/00-3/28 домкратов, конструктивные особенности В 66 F 3/26-3/28 изготовление (В 23 Р 15/10 ковкой или штамповкой В 21 К 1/18 литьем В 22 D 15/02) В 25 D молотковые в кузнечных 17/06 устройства для их регулирования в 9/00-9/26) инструментах ударного действия для наполнения тары В 65 В 3/12 насосов, конструктивные особенности F 04 В 21/04 уплотнения для поршней 113 пластических материалов В 29 L 31 26 шлифование В 24 В 19/10 для эластичной трубчатой тары В 65 D 35/30] [c.147]

Согласно табл. 1 и 3 / тр в отличие от F (а) не оказывает суш ествен-ного влияния ни на длительность (но углу ос) разомкнутого состояния кинематической цепи, ни на скорость относительного движения элементов кинематической пары при восстановлении контакта, а действие изменения величин модулей указанных сил идентично с точки зрения уменьшения количества участков движения с разрывом кинематической цепи. При проведении расчетов было выбрано значение Р — 4647,5 к, соответству-юш ее максимальной силе инерции, действующей на массу (табл. 3). В этом случае кривошипно-ползунный механизм с зазором в динамическом отношении ведет себя подобно идеальному механизму до углов поворота а = л. При этом зазор полностью выбран, и график зависимости реакции в паре кривошип — шатун совпадает с графиком реакции в идеальном механизме [4]. [c.127]

Рассматривается динамика плоского кривошипно-ползувного механизма при наличии трения в паре кривошип—шатун, имеющий зазор, и внешнего воздействия, приложенного к ведомому звену механизма. Показано, что сила трения в отличие от силы внешнего воздействия не оказывает существенного влияния ни на длительность разомкнутого состояния кинематической цепи, ни на скорость относительного движения элементов кинематической пары при восстановлении контакта, а воздействие изменения величин модулей этих сил идентичное точки зрения уменьшения количества участков движения, сопровождающихся явлениями разрыва кинематической цепи. Табл. 3. Рис. 1. Лит. 4 пазв. [c.273]

Блоки цилиндров двигателей являются базовыми дета лями, качество восстановления которых оказываем суще ственное влияние на качество ремонта двигателей, условия работы деталей тильзопоршневой группы и криво-шипно Шатунного механизма. Высокие требования к обработке основных рабочих поверхностей предопределили целесообразность восстановления блоков на линиях. [c.415]

Из отделения мойки расконсервированные и очищенные шатуны транспортируют на линию восстановления. После выпрессовки втулки и разборки на специальном стенде шатуны и крышки дефектуют с использованием одномерного мерительного инструмента. [c.431]

Централизованное восстановление блоков, головок и гильз цилиндров, коленчатых и распределительных валов, шатунов и поршневых пальцев, клапанов, толкателей и других деталей на поточно-механизированных линиях было организовано на ряде ремонтных заводов по проектам ЦОПКТБ Авторемонт ГОСНИТИ (Рязань), НПО Авторемонт (Саратов), ПТИ Сельхозтехпроект (Минск) и самих заводов. [c.623]

mash-xxl.info