Практически каждому из нас известно, что очень большой процент всех грузоперевозок в мире осуществляет именно жд транспорт. Что касается постсоветского пространства, то на этой территории железная дорога – это практически абсолютный, безусловный лидер по количеству транспортируемого по ней пассажиро- и грузопотока. Поэтому в этой статье мы с вами подробнейшим образом рассмотрим одну из ведущих машин, осуществляющую тягу различных вагонов, название которой - электровоз ВЛ-80.

Данный силовой железнодорожный агрегат является детищем Новочеркасского электровозостроительного завода. Именно на этом предприятии электровоз ВЛ-80 был спроектирован и выпускался во всех своих существующих модификациях. На данном промышленном объекте осуществлялись исключительно сборочные работы, а все требуемые комплектующие поставлялись с других машиностроительных предприятий страны. Всего же было выпущено 2746 единиц, а последняя машина сошла с конвейера в 1995 году.

Электровоз ВЛ-80 служит для работы с самыми различными грузами на отечественных и зарубежных (Украина, Белоруссия, Казахстан) магистральных электрифицированных однофазным током с частотой 50 Гц железных дорогах.

Все оборудование локомотива ориентировано на работу с контактной сетью напряжением 19-29 кВ. температура окружающей среды при этом может находиться в диапазон от -50 до +40 градусов Цельсия при влажности до 90 % и высоте на уровне море не выше 1200 метров.

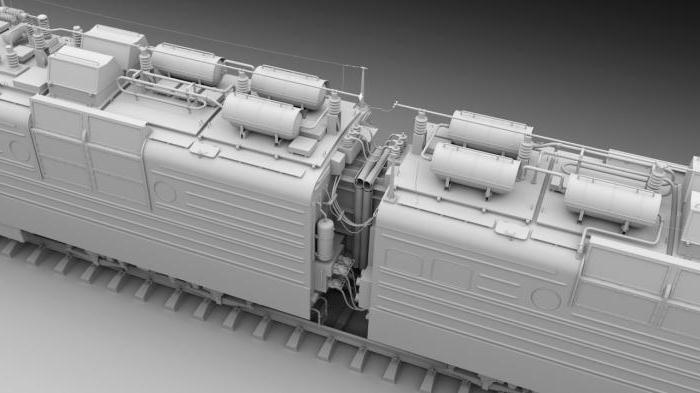

Локомотив ВЛ-80 выезжал из ворот завода-изготовителя составленным из пары секций, хотя некоторые модели электровоза имеют три и даже четыре секции, но об этом поговорим несколько позже.

Рассматривая механическую часть ВЛ80, отметим, что она представлена двумя абсолютно одинаковыми двухосными тележками, у которых их рамы выполнены сварными. Подшипниковые опоры роликового типа сопряжены с рамой тележки при помощи сайлентблоков (это такие шарниры резинометаллического исполнения). От тележек к кузову тормозное усилие и тяга передаются через шкворни – стрежни поворотного соединения. Электрически двигатели, обеспечивающие перемещение локомотива, закреплены путем опорно-осевого подвешивания. Тип моторов – НБ-418К6. От двигателя к колесным парам вращение передаётся при помощи двухсторонней зубчатой косозубой передачи с достаточно жестким венцом. Поскольку в такой передаче зубья шестерен имеют определённый наклон, то в зацеплении полностью отсутствует осевая сила, что в свою очередь, значительно снижает нагрузки на привод и повышает срок службы деталей.

Электровоз ВЛ-80 на каждой своей секции оснащен:

Оснащен тяговой обмоткой и обмоткой собственных потребностей с напряжением на холостом ходу 399 В (номинальная нагрузка составляет 380 В), которая служит для запитки множества вспомогательных цепей управления. В случаях значительных колебаний напряжения контактной сети напряжение на вспомогательных двигателях стабилизируется с помощью двух отпаек, имеющих собственное напряжение 210 В и 630 В. Их переключение на трансформаторе происходит вручную. На основных двигателях регулировка напряжения происходит оперативно непосредственно в процессе работы машиниста.

Перемещение электровоза происходит благодаря изменению напряжения, которое подается на каждый тяговый электродвигатель. На любой из существующих модификаций ВЛ-80 (кроме ВЛ-80Р) величина напряжения на ТЭД регулируется путем переключения под нагрузкой отпаек трансформатора с использованием электрического главного контроллера. С целью исключить вероятность броска тока в момент перехода позиции между трансформатором и контроллером монтируется переходной реактор, который и выполняет гашение коммутационных перегрузок с использованием собственной высокой индуктивности.

Поскольку элементы пропускают через себя просто колоссальные токи, то в связи с этим их контакты выполнены из специального угольно-серебряного соединения. Всего же электроконтроллер (ЭКГ) содержит в себе порядка 12 килограмм серебра. ЭКГ приводится в действие от двигателя постоянного тока, имеющего напряжение 50 В и мощность 500 Вт, при запуске которого в электровозе всегда заметно тускнеет освещение и снижается напряжение в управляющих цепях.

Скорость электровоза ВЛ-80Р, на котором отсутствует главный электроконтроллер, регулируется иным способом. Также на этом локомотиве имеется рекуперативное торможение, которое обеспечивает возвращение потребляемой электрической энергии обратно в сеть.

Электровоз ВЛ-80, технические характеристики которого указаны ниже, используется как грузопассажирский локомотив. Основными показателями этой машины являются:

Электровозы НЭВЗ выпускались в различных исполнениях и потому их модельный ряд достаточно широк. Рассмотрим их детальнее.

ВЛ-80Т

Его механическая часть состоит из четырех секций и размещенных под ними несочленённых тележек. Каждая из секций имеет по своим краям автосцепки СА-3.

Тележки выполнены из листового бруса, концевых креплений трубчатого типа и боковин с коробчатым сечением. Все силы, которые воздействуют на электровоз, передаются через люлечное подвешивание. Цепи управления содержат автоматические выключатели, пришедшие на смену устанавливаемым до этого плавким предохранителям. Также несколько изменена и вентиляционная система: более свободными стали проходы по коридору, левые форкамеры уменьшены и подняты на крышу. Претерпела изменения и электрическая схема электровоза. В частности, установлен высокоэффективный реостатный тормоз, резисторы тормозные, переключатели. Все это привело к заметной перекомпоновке всего имеющегося оборудования.

Инструкция по эксплуатации электровоза гласит, что на момент подъезда к составу его скорость перемещения не должна быть более 3 км/ч. Это полностью исключит вероятность удара и не повредит автосцепки.

ВЛ-80С

Отличительной чертой этого электровоза является то, что на нем машинист может вести три и более секций с одного пульта. Это стало возможным после того, как была внедрена система многих единиц.

Механическое и электрическое оборудование локомотива практически идентично ВЛ-80Т, однако есть и различия:

Постепенно в товарный поезд ВЛ-80С вносились различные изменения для повышения уровня надежности машины и снижения затрат на ее производство. Например, были установлены новые асинхронные электродвигатели АНЭ-225L4УХЛ2 вместо АЭ-92-4. Также в 1985 году на нескольких моделях были установлены опытные ТЭД. Увеличение отдельных элементов всей конструкции и внедрение новейших узлов привело к тому, что общая масса электровоза была увеличена, и был установлен новый номинальный ее показатель – 192 тонны.

Эксплуатация данного локомотива в зимних условиях требует выполнения особых мероприятий таких, как:

ВЛ-80Р

Данный электровоз разрабатывался с учетом прошлых недочетов и получил возможность рекуперативного торможения. Также он был самым первым электровозом, в котором было тиристорное регулирование переменного тока. В этих машинах были установлены контроллеры типа КМЭ-80. Для поддержания нормальной температуры работающего оборудования локомотива применялись вентиляторы ЦВП64-14. Электровоз этой модели активно был задействован как жд-транспорт на железных дорогах Красноярской области, Восточно-Сибирской и Дальневосточной магистралей. Кстати, примечательный факт: ВЛ-80Т – 1685 был привлечен к съемочному процессу киноленты «Магистраль», которая стала любимой в среде опытных железнодорожников.

Кабина данного локомотива практически идентична ВЛ-80Т, но есть два отличия:

ВЛ-80К

Каждая из секций этого электровоза до № 380 была оснащена двумя центробежными вентиляторами мощностью по 40 кВт каждый, которые использовались для охлаждения имеющихся тяговых электродвигателей. Вентиляторы забирают воздух через жалюзи, расположенные на правой стороне стенки кузова.

Начиная с № 380, локомотив укомплектовывался центробежными двухколесными вентиляторами, которые осуществляли забор воздуха через боковые жалюзи.

ВЛ-80СМ

Данный тип электровоза начал производиться в 1991 году и выпускался всего лишь четыре года.

Конструктивно он не слишком отличался от ВЛ-80С. Однако были и некоторые изменения. Так, несколько изменили свою конфигурацию буферные фонари и прожектора, установленные на крыше локомотива. По внешнему виду он немного был похож на ВЛ-85.

ВЛ-80М

Электровоз, на котором был использована специальная система для выполнения плавной регулировки напряжения тяговых двигателей с использованием преобразователя ВИП-4000М выпрямительно-инверторного типа. Также были установлены усовершенствованные двигатели НБ-418КР.

Локомотив оснащен системой управления с использованием микропроцессорной техники и диагностики. Именно она обеспечивает как ручное, так и автоматическое управление электровозом, гарантирует надежную защиту от буксования и юза, регулирует ток возбуждения в режиме рекуперативного торможения, управляет релейно-контакторными аппаратами и диагностирует все оборудование многотонной машины.

Пульт управления локомотива стал еще более эргономичным и удобным. Начали применяться кондиционеры и новые кресла для машиниста и его помощника.

Ремонт электровозов ВЛ проводится в двух вариантах:

Перед любым из вышеуказанных видов ремонт электровоз очищается от грязи и пыли, разбирается на сборочные узлы, которые впоследствии подвергаются очень тщательному осмотру с целью определения степени их износа. В момент обмывки электрического оборудования все провода и аппаратура подвергаются надёжному изолированию от попадания внутрь них моющих растворов.

Устройство электровоза ВЛ-80 оказалось настолько удобным и продуманным, что на его основе выпустили целый ряд других локомотивов. Так, в 1999 году на Демиховском машиностроительном заводе было построено четыре электропоезда ЭД1, которые состояли из десяти вагонов и непосредственно поезди ЭД9Т, а с обоих концов состава главные моторные вагоны были заменены на секции электровоза ВЛ80с. ЭД 1 были доставлены в депо Дальневосточной дороги и Хабаровск-2. Однако уже в 2009 году все эти поезда были полностью расформированы.

В 2001 году был создан проект по формированию двух системного поезда с повышенной комфортностью. С этой целью были использованы вагоны электрического поезда ЭД4ДК, которые были размещены между секциями постоянного и переменного тока.

В конце 2001 года ДМЗ создал электропоезд ЭД4ДК-001, с одной стороны которого была секция постоянного тока ВЛ-10-315, а с другой – ВЛ-80Т-1138. Однако в процессе дальнейшей работы стало ясно, что совместная работа двух этих агрегатов невозможна по техническим причинам. Ярким подтверждением тому послужила сгоревшая дотла секция ВЛ-10-315.

Товарный поезд ВЛ-80 получил настолько широкое признание в нашей жизни, что создатели компьютерных игр даже задействовали его в одном из своих детищ – Railroad Tycoon 3. Кроме того, абсолютно достоверная копия электровоза нашла свое место в игре S.T.A.L.K.E.R.

fb.ru

| ВЛ80 | |

| Электровоз ВЛ80С-197 на станции Владимир | |

| СССР СССРРоссия Россия | |

| НЭВЗ | |

| 1961—1995 | |

| 4921 | |

| переменный, 25-27 кВ 50 Гц | |

| 2(2O-2O) | |

| 8 ×(610-800) кВт(в зависимости от модификации) | |

| 47,8-58,7 км/ч(в зависимости от модификации) | |

| 8 × (695-720) кВт(в зависимости от модификации) | |

| 50,1-56 км/ч(в зависимости от модификации) | |

| 110 км/ч | |

| СССР | |

ru.bywiki.com

| |

wiki-org.ru

Устройство: остов, 2 подшипниковых щита, 6 ГП с компенсационной обмоткой, 6 ДП, якорь с коллектором, щёточный механизм.

Остов цилиндрической формы, служит корпусом ТЭД и одновременно магнитопроводом. С одной стороны на остове отлиты 2 кронштейна для крепления к ним 2-х шапок МОП. По бокам 4 кронштейна для крепления 2-х кожухов ЗП. С другой стороны на остове снизу, укреплён кронштейн для подвески ТД к раме тележки. Сверху 2 кронштейна для опоры ТД на шкворневой брус. Сверху со стороны коллектора отлит раструб для входа охлаждающего воздуха через брезентовый патрубок. Сверху и снизу 2 люка, закрытые съёмными крышками, для осмотра коллектора и щёточного механизма. С противоположной стороны раструб для выхода воздуха. По бокам остов имеет горловины, в которые впрессовывают подшипниковые щиты.

Подшипниковые щиты отлиты из стали, вместе с задними крышками впрессовываются в горловины и крепятся болтами. В них имеется горловины, в которые установлены роликовые подшипники, снаружи закрытые крышками. Все крышки имеют лабиринтное уплотнение не допускающие течи смазки. Смазка БУКСОЛ- 0,8 кг. Подаётся прессом по трубкам и каналам.

Главные полюса служат для создания основного магнитного потока. Состоит из сердечника и катушек. Сердечник набран из пластин эл.тех. стали. Каждый лист имеет семь отверстие для заклёпок и квадратное отверстие для стального стержня. Снизу на сердечнике имеется 6 пазов для укладки 2-х компенсационных обмоток. Катушки, намотаны из шинной меди, сечением 4х65 мм, на узкое ребро и имеют 11 витков. Они имеют межвитковую изоляцию из асбестовой бумаги, корпусную изоляцию 5 слоёв микаленты и один слой стеклоленты. После этого изоляция катушек компаундируется, т.е. пропитывается смолой. Вес катушки 46 кг. Катушки ГП соединяют между собой последовательно с помощью сварки выводов и образует обмотку возбуждения ТД, на схеме обозначается К - КК.

Дополнительные полюса служат для улучшения коммутации ТД. Состоит из сердечника и катушки. Сердечник набран из пластин эл.тех. стали. В них имеются отверстия для заклёпки и квадратное отверстие для стального стержня. Катушка намотана из меди, сечением 12,5х12,5 и имеет 8 витков. Изоляция такая же, как у главных полюсов. Вес 11,3 кг. Крепится 3-мя болтами М20 к остову. Соединяется между собой последовательно, вперемешку с 6-ю компенсационными обмотками и обмоткой якоря и имеет выводы Я – ЯЯ.

Якорь служит для создания вращающего момента ТД. Состоит: из вала, втулки, сердечника, обмотки, задней нажимной шайбы, коллектора.

Вал стальной обточен по нескольким диаметрам. На концах имеются конические хвостовики с уклоном 1:10, для на прессовки шестерён. С торцов имеется отверстие с резьбой для гайки в виде грибка.

Втулка в виде 2-х цилиндров соединённых рёбрами напрессована на вал.

Задняя нажимная шайба в виде 2-х цилиндров, соединённых рёбрами, напрессовывается на втулку до упора. Она служит для удержания листов сердечника в спрессованном состоянии и для крепления бандажом лобовых частей обмотки.

Сердечник набран из листов эл.тех. стали. Имеет 87 пазов для укладки обмотки якоря и 2 ряда вентиляционных отверстий – 44шт диаметром 30 мм. Длина сердечника 400 мм.

Коллектор состоит: из 348 коллекторных пластин, 348 миканитовых пластин, 3-х изоляционных миканитовых цилиндров, корпуса в виде 2-х цилиндров соединённых рёбрами, наживного конуса в виде кольца и стяжных болтов. Коллекторные пластины из меди в виде клина, снизу имеют форму ласточкиного хвоста. Сверху имеет рабочую часть и петушки, которые имеют прорези, в них заводят и запаивают концы обмоток. Миканитовые пластины имеют такую же форму. Собранный коллектор напрессовывают на конец втулки якоря, закрепляют гайкой, которую заваривают. Пластины скрепляются передним нажимным конусом 12-ю болтами.

Обмотка петлевая, состоит из 87 катушек и 58 катушек уравнителей. Изоляция как у полюсов. Закрепляется в пазах клиньями и бандажом. Каждая катушка обмотки состоит из 4-х секций, уложенных в пазах плашмя.

После укладки обмотки якоря производится обработка коллектора:

1. Концы секций обмотки запаивают в прорезях петушков.

2. Коллектор обтачивают по рабочей поверхности и по петушкам до диаметра – 520 мм.

3. Миканитовые пластины продораживают фрезой на глубину 1,5 – 1,6 мм.

4. С коллекторных пластин снимают фаску под углом 45 градусов.

5. Коллектор шлифуют мелкой стеклошкуркой и полируют.

Щёточный механизм служит для подвода напряжения к обмотке якоря через коллектор. Состоит из поворотной траверсы, 12 изоляционных пальцев, 6 кронштейнов, 6 щёткодержателей и 18 щёток.

Траверса в виде кольца, снаружи имеет зубчатый венец, который входит в зацепление с поворотной шестерёнкой. Траверса, со щёточным механизмом, жёстко стопорится к остову на нейтрали фиксатором, который состоит из накладки с пазом и планки с выступом стянутых болтом. Вал шестерёнки имеет квадрат под ключ.

Изоляционный палец состоит из шпильки, на которую напрессована прессмасса, для изоляции. Пальцы попарно крепятся к траверсе специальной гайкой.

Кронштейны состоят из 2-х частей, верхний и нижний. Они устанавливаются на изоляционные пальцы и закрепляются болтом. Нижняя часть имеет форму гребёнки и приварена шпилька, к которой крепят щёткодержатели.

Щёткодержатель состоит из корпуса, на торце которого гребёнка. Корпус имеется 3-и окна для щёток. Сверху на корпусе, шарнирно 3 нажимных устройства, каждое состоит из рычага, на котором крепятся нажимные пальцы с резиновыми амортизаторами. Нажатие на щётки регулируется пружинами, которые создают давление 1,5 кг, с помощью регулировочного винта.

Щётки марки ЭГ61эл (электрографитовая,) состоит из 2-х половин размером 2(12,5 х 32 х 57)мм сверху на них гибкие медные шунты. Минимальная высота 25мм, на высоте 20 мм имеется риска.

РЕМОНТ ТЯГОВОГО ДВИГАТЕЛЯ НБ418К61. На ТО2 (один раз в двое суток) производится осмотр двух ТД по циклу с поворотом траверсы щёточного механизма. Остальные ТД осматриваются через верхний или нижний люки без проворота траверсы.

Порядок проворота траверсы.

а) Снизу из канавы ключом – трещёткой ослабить два стопора траверсы.

б) Открыть нижний люк и ключом сжать траверсу до зазора 0 – 2 мм между зубъями.

в) Открыть верхний люк и ключом – трещёткой вывести выступ фиксатора из паза накладки и повернуть на 90 градусов.

г) Отсоединить два кабеля от кронштейнов + и -

д) Ключом – трещёткой вращать шестерню за вал сбоку остова для вращения траверсы и по очереди подводить щёточный узел для осмотра.

На ТО2 при необходимости производится устранение кругового огня по коллектору ТД следующим образом:

а) По месту переброса дуги сделать продорожку миканитовых пластин и с коллекторных пластин снять фаски.

б) Весь коллектор зачистить мелкой стеклошкуркой при вращении якоря ТД от деповского напряжения при поддомкраченной колёсной паре.

в) При необходимости зачистить стеклошкуркой миканитовый конус коллектора и закрасить его нитроэмалью.

г) Осмотреть весь щёточный механизм с поворотом траверсы и устранить следы переброса дуги.

д) Продуть коллектор и щёточный механизм сухим сжатым воздухом.

2. На ТР1 все ТД тщательно осматривают с поворотом траверсы .

2. Вспомогательные машины.На ВЛ80 на каждой секции установлены следующие вспомогательные машины переменного тока.

1. МВ1 – для охлаждения ТД1, ТД2 и ИШ1, ИШ2.

2. МВ2 – для охлаждения ТД3, ТД4 и ИШ3, ИШ4.

3. МВ3 – для охлаждения ВУ1, сглаживающего реактора 55 и радиаторов тягового трансформатора.

4. МВ4 – для охлаждения ВУ2, сглаживающего реактора 56 и радиаторов тягового трансформатора.

( На ВЛ80С при реостатном торможении МВ3, МВ4 вместо ВУ1, ВУ2 охлаждают блоки тормозных резисторов).

5. МК – служит для вращения вала тормозного компрессора КТ-6Эл.

6. МН – служит для циркуляции масла через радиаторы трансформатора.

7. ФР – служит для преобразования однофазного напряжения в трёхфазное.

Вспомогательные машины постоянного тока.

8. СМ – для вращения валов ЭКГ.

9. МКП – для вращения вала вспомогательного компрессора токоприёмника.Преимущества трёх фазных асинхронных двигателей.

1. Значительно проще устройство.

2. Надёжнее в работе.

3. Требует минимального ухода, проще ремонт.

Недостатки трёх фазных асинхронных двигателей.

1. Имеют малый пусковой момент ( в 2 раза меньше номинального М при большом пусковом токе в 5-7 раз больше номинального. Из-за этого проходится завышать мощности в 2 раза, что увеличивает расход электрической энергии на собственные нужды в 2 раза.

2. Асинхронные двигатели имеют меньший к.п.д. (около 70%).

3. Асинхронные двигатели могут работать только при номинальном напряжении. При снижении питающего напряжения к.с. менее 19 кВ может произойти остановка двигателя под нагрузкой, при большом пусковом токе и если не сработает защита, то сгорит обмотка статора (за 20 сек).(Это явление называют опрокидывание двигателя.)

3. Принцип работа 3-х фазного асинхронного двигателя.

Основан, на явлении образования вращающегося магнитного поля внутри статора.

3-х фазный асинхронный двигатель состоит из: станины, статора, ротора и двух подшипниковых щитов.

В пазы сердечника статора уложены 3 обмотки, сдвинутые относительно друг друга на 120 градусов. Обмотки соединены между собой по схеме «звезда» при U = 380В, или «треугольник» при U = 220В и к ним подводится 3-х фазное напряжение.

Тогда по каждой из трёх обмоток пойдёт свой ток, сдвинутый относительно тока в других обмотках по времени на 120 градусов.

Тогда внутри статора образуется, вращающийся «Ф» статора.

Скорость вращения «Ф» статора определяется по формуле:

где: f – частота тока в Гц, (f=50Гц),

60 – число секунд в минуте,

р – число условных пар полюсов.

Каждые три обмотки статора образуют одну условную пару полюсов.

Если статор имеет 3 обмотки, то р = 1, n =3000 об/мин.

Если статор имеет 6 обмоток, то р = 2, n = 1500 об/мин.

Если статор имеет 9 обмоток, то р = 3, n = 1000 об/мин.

Внутри статора помещён ротор. На его вал напрессован сердечник с наружными пазами, эти пазы залиты алюминием вместе с боковыми кольцами и образуют коротко-замкнутую обмотку в виде беличьего колеса.

При пуске вращающийся поток статора пересекает проводники ротора и наводит в них ЭДС – по закону электромагнитной индукции. Теперь проводники ротора с током начинают выталкиваться из потока статора и образуют вращающий момент ротора, и он начинает вращаться в сторону потока статора. 4. Асинхронный двигатель типа АЭ92-4 (для МВ1 – МВ4, МК)

«А» - асинхронный; «Э» - электровозный;

Первая цифра «9» (может быть 1 – 9) обозначает габариты статора по диаметру.

Вторая цифра «2» ( может быть 1 – 9) обозначает габариты статора по длине.

Третья цифра после тире (может быть 2,4,6) всегда чётная обозначает число условных пар полюсов. По этой цифре определяют скорость вращения магнитного поля статора.

Технические данные: Р = 40кВт, U = 380 В, I = 90А, n =1405 об/мин,

m = 390 кг. Кпд = 85,5%.

Двигатель АЭ 92-4 состоит из: станины, статора, ротора и двух подшипниковых щитов.

Станина в виде цилиндра с торцов которого приварены кольца, к которым приварены рёбра для жёсткости. Снизу его 4 –е лапы, сверху рым-болт, сбоку клеммная коробка, для выводов обмоток.

Статор состоит из шихтованного сердечника и 3-х фазной обмотки. Сердечник, набран из листов электротехнической стали, в виде колец с 48 пазами, которые стянуты 4-мя скобами. Сердечник запрессован в станину.

Обмотка статора 3-х фазная, уложена в пазы под углом 120 градусов друг к другу и закреплённая клиньями. Концы обмоток выведены в клеммную коробку, где соединены по схеме «звезда».

Ротор состоит из вала, на который напрессован шихтованный сердечник, с наружными косыми пазами (60 шт) и вентиляционными отверстиями. Все пазы залиты сплавом алюминия вместе с крайними кольцами и вентиляционными лопатками, и образуют короткозамкнутую обмотку в виде беличьего колеса. Конец вала имеет коническую часть со шпонкой и выведен наружу ( у МВ3 и МВ4 наружу выведены оба конца) на него напрессовано вентиляционное колесо центробежного вентилятора.

Подшипниковые щиты отлиты из стали и крепятся к станине сбоку. В горловины их установлены подшипники ротора, со стороны нагрузки роликовые, а где без нагрузки шариковые. Подшипники с обеих сторон закрыты крышками, а в них имеются лабиринтные уплотнения. Смазка подшипников БУКСОЛ, 2/3 объёма.

Для охлаждения в подшипниковых щитах имеются отверстия закрытые сетками. Центробежные вентиляторы.

На ВЛ80 установлены центробежные вентиляторы двух типов:

МВ1, МВ2 – Ц8-19№7,6 с одним вентиляционным колесом диаметром 760 мм.

МВ3, МВ4 – Ц8-19№6,5 с двумя вентиляционными колёсами диаметром 650 мм.

Корпус вентилятора клееный из стеклоткани в виде улитки, открытый с торцов с нагнетательным патрубком, установленный в форкамерах кузова.

Вентиляционное колесо состоит из ступицы в виде втулки с фланцем, к фланцу крепится диск, а между этим диском и вспомогательным кольцом приварены 20 наклонных лопаток. Колесо крепится на валу гайкой в виде грибка.

Производительность МВ1, МВ2 – 150 – 350 куб.м.

Производительность МВ3,МВ4 – 200 – 450 куб.м.

5. Мотор – насос трансформатора типа 4ТТ – 63/10

63 – производительность. 63 куб.м в час

10 – давление водного столба в метрах.

Служит для циркуляции масла через радиаторы тягового трансформатора. Мотор – насос состоит из центробежного насоса и 3-х фазного асинхронного двигателя, выполненного в одном корпусе с общим валом.

Технические данные асинхронного двигателя:

Р = 2,2 кВт; U = 380 В; I = 7,5 А; n = 1450 об/мин; m = 105 кг; кпд = 55 %.

МН трансформатора состоит из корпуса с двумя подшипниковыми щитами.

Корпус чугунный, сбоку патрубок для входа масла, снизу нагнетательный патрубок для выхода масла к радиаторам. Сверху на корпусе клеймная коробка для выводов и пробка для манометра. Внутри корпуса каналы для прохода масла. В корпусе установлен статор с 3-х фазной обмоткой и ротор, который вращается в подшипниках щитов.

На валу ротора напрессовано рабочее колесо – крыльчатка. Колесо перегоняет масло из всасывающей полости в нагнетательную, а часть масла проходит внутрь двигателя, для охлаждения и смазки подшипников, затем проходит во всасывающую полость и т.д. Давление масла 1 атм.

Крепится к торцу бака трансформатора тягового.

6. Фазорасщепитель типа НБ – 455А

Служит, для преобразование однофазного переменного напряжения в 3-х фазное (той - же величины и частоты).

Технические данные: S = 115 кВА; U = 380 В; I = 280 А; n = 1490 об/мин; m = 690 кг.

ФР устроен подобно 3 – фазному асинхронному двигателю типа АЭ 92 – 4, только изменены обмотки статора: статор имеет две обмотки; моторную С2 – С2 из двух частей (28 и 44 витка) и генераторную С3 – С4 (54 витка) уложенные в 60 пазов сердечника статора под углом 90 градусов друг к другу.

ФР работает как однофазный асинхронный двигатель и одновременно как

3-х фазный генератор тока.

Любой однофазный асинхронный двигатель сам не может запустится, так как у него нет вращающегося потока статора. Но если ротор раскрутить в любую сторону, то он будет продолжать вращаться в эту сторону и будет создавать свой вращающий момент.

Принцип работы фазорасщепителя.

При пуске ФР генераторная обмотка используется как пусковая обмотка, она включается через пусковой контактор 119, через резистор R6 параллельно половине моторной обмотки. Затем включается контактор 125 и под действием напряжения обмотки собственных нужд трансформатора по моторной и генераторной обмотки пойдёт ток сдвинутый по фазе на 45 градусов.

Тогда внутри статора образуется вращающийся поток статора и ротор начинает вращаться.

Когда ротор ФР наберёт обороты - 1400 об/мин, то за счёт реле оборотов 249 автоматически отключается пусковой контактор 119. Тогда прерывается цепь генераторной обмотки ФР, но ротор ФР продолжается вращаться за счёт тока моторной обмотки.

При вращении магнитный поток ротора пересекает генераторную обмотку и наводит в ней ЭДС.

Между концом генераторной обмотки «Г» и фазами «А» и «Х» образуется

3 –х фазное напряжение = 380 В, этим напряжение питаются все вспомогательные машины.

7. Вспомогательные машины постоянного токаСервомотор типа ДМК – 1.

7. Вспомогательные машины постоянного токаСервомотор типа ДМК – 1.

СМ служит для вращения валов ЭКГ -8 ж при наборе и сбросе позиций.Технические данные: Р = 0,5 кВт, U = 50В, I = 14,4А, n = 1400 об/мин; m = 42кг.

СМ состоит из остова, 2-х подшипниковых щитов, 2-х главных и 2-х дополнительных полюсов, якоря и щёточного механизма.

Остов в виде цилиндра, на котором снизу 4-е лапы для крепления. Сверху рым-болт для транспортировки. Сбоку клеммная коробка для выводов. Подшипниковые щиты в виде цилиндров удлинённые, в их горловинах подшипники, закрытые крышками с лабиринтным уплотнением. На переднем щите, люки с крышками для осмотра и ремонта щёточного механизма и коллектора. В крышках щели для входа воздуха, а на заднем щите щели для выхода охлаждающего воздуха.

Главные полюса (2шт), состоят из сердечника и катушки. Катушка намотана из медного провода, имеет 1260 витков. Катушки соединены последовательно и образуют шунтовую обмотку с выводами Ш1 – Ш2.

Дополнительные полюса (2 шт) , состоят из сердечника и катушки. Катушка имеет 58 витков. Катушки соединены последовательно и последовательно с обмоткой якоря.

Якорь состоит из вала, на который напрессована задняя нажимная шайба, сердечник с 14-ю пазами, передняя нажимная шайба и коллектор. Коллектор набран из 56 коллекторных и 56 миканитовых пластин, хвостовики которых запрессованы в корпус из прессмассы в виде цилиндра. Обмотка якоря петлевая, крепится клиньями.

С противоположной стороны на валу вентиляторное колесо.

Щёточный механизм состоит из поворотной траверсы, в виде кольца. На траверсе две планки, на них по два щёткодержателя с щётками. Марки ЭГ – 74 размером 10 х 12,5 х 32мм. Высота 32мм, минимальная 15мм.

topuch.ru

Год начала производства:1979

Год окончания производства:1995

Производитель: Эксплуатирующие компании:

Фактически ВЛ80С — это ВЛ80Т, дооборудованный для работы в составе более чем двух секций при управлении из одной кабины по системе многих единиц (СМЕ). Изначально электровоз строился с возможностью работы только двух или четырёх сцепленных секций. В 1982 году были построены электровозы 550, 551, 552 которые могли работать в составе двух, трех или четырёх секций. С электровоза 697 (1983 год) все электровозы строятся с такой возможностью. После капитальных ремонтов старые машины приводили к новой схеме возможности работы в три секции. Единственным ограничением является невозможность работы третьей прицепной секции в режиме реостатного торможения. Некоторые секции переделаны в бустерные.

Последние 5 электровозов ВЛ80С в 1995 году были поставлены: ВЛ80С-2742 попал в Московскую железную дорогу (Брянск), ВЛ80С-2743 и ВЛ80С-2745 в Приволжскую железную дорогу (2743 в Петров Вал, 2745 в Волгоград-Пассажирский), ВЛ80С-2744 попал в Октябрьскую железную дорогу (Депо Кандалакша), и самый последний среди всех собранных электровозов серии ВЛ80 (ВЛ80С-2746) попал в депо Хабаровск-2. Последние 5 электровозов ВЛ80С проходили обкатку в локомотивном депо Вихоревка в 1995 году.

| 192 т. |

| переменный ток, 50Гц, 25кВ |

| Реостатное |

| 3160 |

| НБ-418166 |

| 192 |

| 51,6 |

| 53,6 |

| 110 |

| 45100 |

| 40900 |

| 88:21 |

| Опорное осевые |

| 2 (20-20) |

| 125 м |

| 24 |

| 6520 |

| 6160 |

| 84 |

| 8 |

| Двухсторонняя, косозуб |

| 32 840 |

| 1 250 |

| 5 100 |

Автор: George Chernilevsky

Автор: Евгений Данини

transportpedia.org

Механическая часть электровоза выполнена в виде двух одинаковых четырехосных секций с несочлененными тележками. В кузовах секций электровоза сварной конструкции широко использованы гнутые профили; по концам кузовов установлены автосцепки СА-3 с фрикционными аппаратами.

Рамы тележек имеют боковины коробчатого сечения, сваренные из четырех листов, литой шкворневой брус и трубчатые концевые крепления. Буксы с цилиндрическими роликовыми подшипниками связаны с рамой тележки поводками с резино-металлическими шарнирами.

Тяговое и тормозное усилия от тележек к кузову передаются через шкворни, укрепленные в раме кузова. Шаровые вкладыши, через которые проходят шкворни в шкворневых балках тележки, позволяют последней перемещаться относительно кузова в поперечном направлении. На шаровые вкладыши действуют возвращающие пружины, стремящиеся совместить продольные геометрические оси кузова и тележек.

Передача вертикальных и поперечных сил от кузова к тележкам осуществляется через люлечное подвешивание, которое состоит из люлечных подвесок, горизонтальных и вертикальных упоров. Подвески представляют собой стержни, на нижние концы которых через кронштейны и балансиры опирается кузов; верхние концы стрежней через пружины опираются на кронштейны, укрепленные на рамах тележек.

Люлечное подвешивание на электровозах ВЛ80Т введено с начала 1975 г. От рамы тележек на буксы нагрузка передается через цилиндрические пружины, опирающиеся на концы листовых подбуксовых рессор. Статический прогиб листовых рессор тележек 68,5 мм, пружин 17,0 мм, пружин второй ступени 77 мм. Между рамами тележки и кузовом поставлены гидравлические амортизаторы.

Для повышения использования сцепного веса электровозы оборудованы противоразгрузочными устройствами в виде пневматических домкратов, установленных между рамой кузова и концевыми брусьями тележек со стороны 1, 4, 5 и 8-й колесных пар.

Тяговые электродвигатели опираются одной стороной на шкворневые брусья тележек при помощи подвески с резиновыми шайбами, а другой — через моторно-осевые подшипники на оси колесных пар. Зубчатая передача от тягового электродвигателя к колесным парам двусторонняя, жесткая, косозубая; передаточное число 88:21=4,19. Модуль зубчатых колес в нормальном сечении 10, межцентровое расстояние 604 мм.

Расположение оборудования на секции электровоза ВЛ80Т:

1 – токоприемник; 2 – фазорасщепитель; 3 – мотор-вентилятор; 4 – главный воздушный выключатель; 5 – главный контроллер; 6 – тяговый трансформатор; 7 – тормозные резисторы; 8 – выпрямительная установка; 9 – главный воздушный резервуар; 10 – мотор-компрессор; 11 – высоковольтная шина.

На шкворневых брусьях каждой тележки установлены два тормозных цилиндра диаметром 10" (254 мм), которые с помощью рычажной передачи обеспечивают двустороннее нажатие тормозных колодок на колесные пары. Диаметр колес при новых бандажах 1250 мм. Электровоз оборудован воздухораспределителями № 270, кранами машиниста № 394 и кранами вспомогательного тормоза № 254.

Для преобразования переменного тока с номинальным напряжением 25 кВ в постоянный ток более низкого напряжения на каждой секции электровоза установлены один тяговый трансформатор ОДЦЭ-5000/25Б и две выпрямительные установки.

Трансформаторы имеют три обмотки: сетевую, соединенную во время работы электровоза через токоприемник с контактным проводом, тяговую для питания тяговых электродвигателей и обмотку собственных нужд для питания электродвигателей вспомогательных машин и отопительных печей кабин машиниста.

Тяговая обмотка состоит из двух нерегулируемых частей и двух регулируемых; последние разделены на четыре секции. Обмотка собственных нужд имеет два промежуточных вывода. Сердечник трансформатора выполнен из листовой стали с вертикальным расположением стержней, на которых размещены обмотки. Сердечник вместе с обмотками помещен в бак восьмигранной формы, заполненный маслом. Для отвода тепла, выделяемого обмотками и сердечником, масло насосом прогоняется через охладители (радиаторы), установленные снаружи масляного бака трансформатора и охлаждаемые воздухом.

Насос трансформатора приводится трехфазным асинхронным электродвигателем 4ТТ-63/10 мощностью 2,2 кВт при напряжении 380 В. Электродвигатель не имеет сальника и вместе с насосом встроен в бак трансформатора (погруженный двигатель).

Номинальная мощность сетевой обмотки трансформатора 4485 кВ- А; напряжение холостого хода тяговой обмотки 1218 В, из них на регулируемую часть приходится 638 В, на регулируемую — 4Х 145 В; номинальный ток тяговой обмотки 2X1750 А, часовой ток 2X1840 А; напряжение холостого хода, снимаемое с обмотки собственных нужд, 232, 406, 638 В, номинальный ток 550 А.

Масса трансформатора 8000 кг. Коэффициент полезного действия трансформатора при номинальной мощности около 98 %.

Питание каждой пары параллельно соединенных тяговых электродвигателей осуществляется через свою выпрямительную установку ВУК-4000Т. Выпрямительная установка укомплектована кремниевыми вентилями ВЛ-200, рассчитанными на номинальный прямой ток 200 А и обратное напряжение не менее 800 В. В каждом плече выпрямительного моста имеются 12 параллельных цепей из четырех последовательно включенных вентилей в каждой, т. е. всего в плече 48 вентилей, в мосте— 192, а в четырех выпрямительных установках электровоза 768. Масса выпрямительной установки 450 кг, коэффициент полезного действия не менее 98 %.

На электровозе установлены восемь шестиполюсных тяговых электродвигателей НБ-418К6 с компенсационной обмоткой. Остов электродвигателя цилиндрической формы. Якорь имеет петлевую обмотку с уравнительными соединениями. Катушки главных и дополнительных полюсов имеют изоляцию класса Н; катушки якоря и компенсационной обмотки — класса В, а начиная с середины 70-х годов — класса F. Подшипники якоря — роликовые, моторно-осевые — скользящие с постоянным уровнем смазки.

При номинальном напряжении выпрямительного тока 950 В и постоянном ослаблении возбуждения на 4 % (ток возбуждения составляет 96 % от тока якоря) электродвигатели имеют следующие параметры:

| Часовой | 790 | 880 | 890 |

| Продолжительный | 740 | 820 | 915 |

Количество охлаждаемого воздуха, прогоняемого через тяговый электродвигатель, 105 м3/мин. Максимальная частота вращения якоря 2040 об/мин. Масса тягового электродвигателя НБ-418К6 без зубчатой передачи 4325 кг.

Скорость движения электровоза регулируется изменением напряжения, подводимого к тяговым электродвигателям. Это достигается переключением под нагрузкой секций тяговой обмотки трансформатора и встречным или согласованным соединением нерегулируемых и регулируемых частей этой обмотки. Переключения выполняются главным контроллером ЭКГ-8Ж. Этот контроллер имеет 4 контактора с дугогашением и 30 контакторов без дугогашения. Их замыкание и размыкание осуществляются кулачковым валом, который поворачивается серводвигателем постоянного тока 50 В. Всего главный контроллер имеет 39 позиций: нулевую, 33 пусковых (1 — 17 и 18—33) и 5 промежуточных (одна между нулевой и 1-й и четыре между 17-й и 18-й). Ходовыми позициями являются 1, 5, 9, 13, 17, 21, 25, 29 и 33-я; на них плечи тяговой обмотки симметричны, и падение напряжения на переходных реакторах минимальное. Все позиции, кроме промежуточных, являются фиксированными.

Для получения трех ступеней ослабления возбуждения тяговых электродвигателей параллельно их обмоткам возбуждения с помощью электропневматических контакторов присоединяются резисторы, последовательно которым включены индуктивные шунты. Ток в обмотках возбуждения составляет на 1-й ступени ослабления возбуждения 70 % от отока якоря, на 2-й ступени — 52 % и на 3-й ступени — 43%.

В режиме реостатного торможения обмотки возбуждения тяговых электродвигателей отключаются от цепи якорей, соединяются все восемь последовательно и получают питание через специальную выпрямительную установку от двух секций тяговой обмотки трансформатора; применение в установке тиристоров позволяет осуществлять плавное регулирование напряжения на выходе и соответственно тока возбуждения. Якоря всех тяговых электродвигателей подключаются к индивидуальным тормозным резисторам, т. е. в режиме реостатного торможения электродвигатели работают как генераторы с независимым возбуждением.

Электровозы оборудованы системой автоматического регулирования тормозной силы, позволяющей поддерживать заданную скорость на спусках и ограничивать тормозную силу в зависимости от мощности тормозных резисторов, сцепления, тока возбуждения и условий коммутации тяговых электродвигателей. На электровозах с № 1171 имеется блок управления реостатным тормозом БУРТ-12.

На каждой секции установлен токоприемник ТЛ13У или ТЛ14М. Для отключения машинистом сетевой обмотки трансформатора от токоприемников, а также ее автоматического отключения при коротких замыканиях и перегрузках электрооборудования служит главный воздушный однополюсный выключатель ВОВ-25-4М,

рассчитанный на номинальный ток 400 А, предельный ток отключения 10 000 А, мощность отключения 250 MB А. В силовых цепях тяговых электродвигателей имеются реле перегрузки, которые при токе 1500 А через промежуточное реле выключают главный выключатель.

Тяговыми электродвигателями машинист управляет с помощью контроллера КМЭ-70, который имеет три рукоятки: главную, реверсивную и тормозную. Главная рукоятка имеет шесть фиксированных позиций: нулевую, автоматического включения, ручного включения, фиксации выключения, фиксации пуска, ручного пуска и две нефиксированные (с самовозвратом): быстрого выключения и автоматического пуска. Реверсивная рукоятка имеет шесть фиксированных позиций: нулевую, полного возбуждения вперед, трех ступеней ослабления возбуждения вперед, полного возбуждения назад.

Тормозная рукоятка имеет четыре положения: нулевое, подготовка схемы к торможению, предварительное торможение, рабочее торможение.

Внутри зоны рабочего торможения рукоятка не фиксируется; положением ее машинист может менять интенсивность торможения. Для установки максимального тормозного усилия на контроллере имеется двенадцатипозиционный переключатель, позволяющий менять максимальное тормозное усилие в пределах 196—490 кН (20 000—50 000 кгс).

На каждой секции электровоза установлены четыре мотор-вентилятора, приводимых трехфазными асинхронными электродвигателями АЭ-92-4 (мощность 40 кВт, частота вращения ротора 1405 об/мин, фазный ток 90 А, масса 390 кг). Компрессоры КТ-6Эл (по одному на секцию) приводятся такими же электродвигателями.

Асинхронные электродвигатели получают питание от обмотки собственных нужд трансформатора с помощью расщепителя фаз НБ-455А.

Последний преобразует однофазный ток напряжением 380 В в трехфазный ток такого же напряжения. Номинальная мощность расщепителя фаз 115 кВ- А, частота вращения 1490 об/мин, масса 690 кг.

Цепи управления электровоза питаются постоянным током 50 В от трансформатора ТРПШ-2 через выпрямители. При неработающем трансформаторе источником постоянного тока служит аккумуляторная батарея 42КН-125 емкостью 1125 А-ч (42 элемента).

Компрессор КТ-6Эл двухступенчатый, имеет два цилиндра низкого давления и один высокого давления; при частоте вращения вала 440 об/мин подает 2,75 м3/мин воздуха при давлении 9 кгс/см2. Масса компрессора 646 кг.

На каждой секции электровоза установлены шесть центробежных вентиляторов. Для вентилятора Ц8-19 №7, 6 приводятся каждый своим электродвигателем АЭ-92-4 и служат для охлаждения тяговых электродвигателей, индуктивных шунтов, выпрямительных установок возбуждения тяговых электродвигателей. Четыре вентилятора Ц8-19 № 6, 5 приводятся попарно одним электродвигателем АЭ-92-4 и охлаждают выпрямительные установки ВУК-4000Т, блоки тормозных резисторов, сглаживающих реакторов и теплообменников тяговых трансформаторов.

Электровоз ВЛ80Т при напряжении в контактной сети 25 кВ и новых бандажах имеет следующие тяговые параметры:

| Часовой | 6520 | 442 (45100) | 51,6 |

| Продолжительный | 6160 | 401 (40900) | 53,6 |

Указанные значения мощности несколько выше суммы номинальных мощностей тяговых электродвигателей НБ-418К6, так как при токах часового и продолжительного режимов и напряжении в контактной сети 25 кВ напряжение на выходах выпрямительных установок несколько выше номинального напряжения тяговых электродвигателей (соответственно около 975 и 985 В).

Продолжительная мощность тормозных резисторов составляет 5480 кВт, что позволяет реализовать тормозное усилие при скоростях 50 и 80 км/ч соответственно 343 и 216 кН (25 и 22 тс).

Конструкционная скорость электровоза 110 км/ч, масса с ⅔ запаса песка 184 т, т. е. нагрузка от колесных пар на рельсы 23 тс. Минимальный радиус кривых, проходимых электровозом при скорости до 10 км/ч, 125 м.

В процессе выпуска электровозов ВЛ80Т в их конструкцию вносились изменения, в частности, стали применяться токоприемники Л-13У1 или Л-13М1, главные выключатели ВОВ-25-4МУХЛ1, воздухораспределители № 283, краны машиниста № 395. В 1980 г. на двух электровозах вместо электродвигателей АЭ-92-4 установили электродвигатели АНЭ225L4УХЛ2.

trainshistory.ru

| ВЛ80 | |

| Электровоз ВЛ80С-197 на станции Владимир | |

| СССР СССРРоссия Россия | |

| НЭВЗ | |

| 1961—1995 | |

| 4921 | |

| переменный, 25-27 кВ 50 Гц | |

| 2(2O-2O) | |

| 8 ×(610-800) кВт(в зависимости от модификации) | |

| 47,8-58,7 км/ч(в зависимости от модификации) | |

| 8 × (695-720) кВт(в зависимости от модификации) | |

| 50,1-56 км/ч(в зависимости от модификации) | |

| 110 км/ч | |

| СССР СССРРоссия РоссияБелоруссия БелоруссияУкраина УкраинаКазахстан КазахстанУзбекистан Узбекистан[источник не указан 784 дня] | |

| ВЛ80 на Викискладе | |

ru-wiki.ru