| Эта страница содержит материалы о устаревших возможностях. Начиная с версии мода 2.0.0.0 рецепты автоферм отключены. Теперь вместо них добавлена мультиферма. Если нужно, то в настройках мода можно включить старые рецепты. Файл .minecraft\config\forestry\common.conf параметр crafting.farms.enabled= установить значение true. |

Торфяник позволяет автоматически устанавливать болотную землю для дальнейшего получения из неё торфа. Рабочая зона составляет 15x15x10 (7 клеток в стороны и 10 в высоту).

Для работы торфяника нужна энергия двигателей из BuildCraft или Forestry. Энергию можно передавать непосредственно, поставив двигатель рядом с устройством, или через электрические трубы.

Чтобы автоматически собирать торф, нужно использовать сборщик торфа.

Продукции торфяника хватает, чтобы обеспечить беспрерывную работу 10 торфяных двигателей.

Новый рецепт:

Старый рецепт (до версии 1.4.8.0):

Принимает по трубе:

Выталкивает в трубу:

minecraft-ru.gamepedia.com

1. Торфяной двигатель. Работает на торфе и вырабатывает 1 МДж/Т на обычный торф и 2 МДж/Т на смолистый торф.Вырабатывает золу, которая бесполезна в BuildCraft.

Работает на торфе и вырабатывает 1 МДж/Т на обычный торф и 2 МДж/Т на смолистый торф.Вырабатывает золу, которая бесполезна в BuildCraft.

2. Электрический двигатель.

Вырабатывает энергию из электричества IndustrialCraft 2.Можность двигателя 1МДж/Т. Двигатель удобен, когда есть много лишней энергии.Двигатель не взрывается при перегреве (он останавливается и начинает работать когда охладится).

Его также можно улучшить платами: В скобках указывается кол-во ламп на печатную плату (нужно пропаять).

В скобках указывается кол-во ламп на печатную плату (нужно пропаять).

3. Биотопливный двигатель Вырабатывает энергию на различных жидкостях из Forestry.Список топлива и энергии:

Вырабатывает энергию на различных жидкостях из Forestry.Список топлива и энергии: Лава требуется для старта двигателя (но если вырабатывать энергию на воде или молоке, расход лавы будет постоянным).

Лава требуется для старта двигателя (но если вырабатывать энергию на воде или молоке, расход лавы будет постоянным).

4. Часовой двигатель.

Вырабатывает энергию путем нажатия на него ПКМ. Питания от редстоуна не требуется.После перегрева будет наносить урон игроку, пока он не отпустит ПКМ.

Жидкости: Биомасса

Биомасса Биотопливо

Биотопливо Мёд

Мёд Яблочный сок

Яблочный сок Растительное масло

Растительное масло Питный мёд

Питный мёд Жидкое стекло

Жидкое стекло

На этом все, пока!

needforcraft.ru

В настоящее время самый распространённый способ получение энергии из торфа – сжигание торфяных топлив (пеллеты, гранулы) в печах и котлах для получения теповой энергии. Однако, если не ограничиваться получением из торфа лишь тепловой энергии, следует обратить взор на более экономически полезную технологию – газификацию торфа.

Газификация торфа называется также газогенерацией. Суть процесса заключается в производстве горючего газа посредством нагрева сырья. Монооксид углерода, метиловый газ, метан, водород, газообразные углеводороды и другие компоненты в различных пропорциях могут быть получены с помощью нагрева или сжигания торфа в условиях отсутствия или недостатка кислорода. Эта цель может быть достигнута в топочных устройствах, ограничивающих поступление воздуха извне, в результате чего сжигание происходит не полностью. Сходным процессом является нагрев сырья в закрытой емкости с использованием внешнего источника тепла. В разных процессах получаются разные продукты. Если при сжигании торфа обеспечить необходимое количество кислорода, то в процессе такого сжигания образуются двуокись углерода, вода, небольшое количество золы (соответствующее содержанию неорганических веществ) и тепло. Этот тип сжигания реализуется в обычных печах. После начала процесса горения можно ограничить поступление воздуха. При этом горение будет продолжаться, но с частичным сгоранием. В случае полного сгорания углеводорода, (торф в основном состоит из углеводородов) кислород объединяется с углеродом, а также с водородом. В результате чего получаются CO2 (двуокись углерода) и h3O (вода). Ограниченное количество воздуха и тепло обеспечивают продолжение неполного сгорания. В этих условиях один атом кислорода объединяется с одним атомом углерода, в то время как водород взаимодействует с кислородом лишь частично. В результате получается монооксид углерода, вода и газообразный водород. Кроме того, образуются и другие компоненты, например, углерод в виде дыма. Под воздействием тепла разрываются химические связи в молекулах сложных углеводородов, содержащихся в торфе (а также в любом другом углеводородном топливе). Одновременно в процессе объединения атомов углерода и водорода с кислородом выделяется тепло. Таким образом, процесс поддерживает сам себя. Если количество воздуха недостаточно, то в результате такого процесса образуется достаточно тепла для разложения молекул углеводородов, но продуктами этого процесса будут монооксид углерода и водород — горючие газы. Другие продукты неполного сгорания — это преимущественно диоксид углерода и вода.

Газификация – это процесс частичного окисления углеродсодержащего сырья с получением газообразного энергоносителя – генераторного газа.

Полученный газ состоит из моноксида углерода, водорода, метана, диоксида углерода, небольшого количества углеводородных соединений более высокого порядка, таких как метан и этан, содержит пары воды, азот (при воздушном дутье) и различные примеси, такие как смолы, частицы углистого вещества и золы. В качестве окислителя при газификации могут использоваться воздух, кислород, пар или смеси этих веществ. Максимальная температура процесса составляет 800…1300 град С.

На рис. Ниже представлена схема газификации топлива, в качестве которого может выступать древесная щепа, торф.

Газификация представляет собой простой способ получения газообразного топлива из торфа. В отличие от большого объёма исходного торфа, газ удобен и может использоваться в различных существующих устройствах, например на синтез-газе, полученным при газификации торфа полноценно и эффективно работают двигатели внутреннего сгорания любых типов: карбюраторные, инжекторные, дизельные.

Газогенераторы, в качестве альтернативы простому сжиганию, позволяют переводить часть топлива в газообразную форму, содержащую около 70% энергии исходного вещества.

Научное производственное объединение «ЭКОМАШГРУПП» в тесном сотрудничестве с ЗАО «Селигер-Холдинг» разрабатывает и производит автономные газогенераторы, перерабатывающие торф, а также отходы деревообрабатывающей, сельскохозяйственной промышленности в электрическую и тепловую энергию.

Газогенератор используется для получения из торфа синтез-газа, который поступает для питания двигателя внутреннего сгорания.

Двигатель внутреннего сгорания соединён с электро-генератором и используется для получения электрической энергии.

Двигатели могут работать как на газогенераторном топливе (синтез-газе), так и на том топливе, которое предусмотрено конструкцией. Для этого монтируется переключатель видов топлива. Стоимость генерируемого топлива (синтез-газа), эквивалентного одному литру бензина, составляет 2 – 4 рубля в зависимости от стоимости сырья, при этом для карбюраторных двигателей не требуется переделка. Газогенератор герметичен. Выхлопные газы двигателя, использующего генераторный синтез-газ экологически более безопасные. Октановое число генераторного газа 110-140. Моторесурс двигателей, работающих на генераторном газе на 20-30% больше, чем двигателей работающих на бензине или дизтопливе.

Состав вырабатываемого синтез-газа при переработке торфа:

После газификатора После двигателя

СО – 23,5% СО – 13,6%

Н2 – 15% О2 – 3,3%

СН4 – 3% СО2 – 0,1%

СnНm – 0,5% N2 – 74%

СО2 – 10% Н2О – 9%

О2 – 1%

N2 – 47%

Комплекс, состоящий из газогенератора, двигатля внутреннего сгорания и электрогенератора позволяет вырабатывать в среднем из 0,9 — 1,1 кг торфа 1 кВт электроэнергии и столько же тепловой энергии.

Стоимость электроэнергии, полученной с помощью газогенераторов, существенно ниже существующих на сегодняшний день тарифов (менее 1 рубля за 1 кВт), что может быть отличным стимулом для развития перерабатывающих предпрятий в сельском хозяйстве и на торфодобыче.

С помощью газогенератора существенно снижаются затраты на топливо для работы всей техники и механизмов, работающих на деревообрабатывающих, сельскохозяйственных и торфоперерабатывающих предприятиях.

Энергетически автономный комплекс ЭКОМАШ ГазГенТорф состоит из следующих блоков:

- Блок сушки и подготовки сырья,

- Блок газификации сырья (производство синтез-газа),

- Блок очистки и охлажения синтез-газа,

- Блок выработки тепловой и электрической энергии

Ниже представлена принципиальная схема автономного комплекса ЭКОМАШ ГазГенТорф с выработкой электроэнергии 100-300 кВт в час

Комплекс ЭКОМАШ ГазГенТорФ существует в различных модификациях, с производством электрической энергии от 10 до 1 000 кВт в час. Расход торфа составляет 0,9 – 1,1 кг на 1 кВт вырабатываемой электроэнергии. Технологический процесс газификации торфа позволяет помимо электрической энергии попутно вырабатывать и тепловую энергию, используемую для отопления и обогрева. Широкий ряд модификаций позволяет подобрать комплекс именно той электрической мощности, которая необходима конкретному предприятию – потребителю электрической энергии.

Средняя стоимость вырабатываемой газогенератором электроэнергии при переработке торфа не превышает 1 рубль, что, учитывая дорожающие энергоресурсы, позволяет использовать их для питания различных потребителей электроэнергии непосредственно на торфоперерабатывающих предприятиях, или вблизи от них со сроком окупаемости от 1-го до 2-х лет.

На рис ниже внешний вид составных частей газогенератора с выработкой электроэнергии 100 кВт в час, производительность в год по торфу 800 тонн в год с производством в год 800 МВт электроэнергии.

Реализация проекта по применению автономных комплексов ЭКОМАШ ГазГенТорф полностью отвечает стратегии государства, направленной на создание отечественных высоко-технологичных производств, в том числе по добыче и глубокой переработке возобновляемых энергоресурсов, что обеспечит:

1. Снижение нагрузки на существующие энерго-генерирующие производства.

2. Обеспечение производства энергоресурсов из возобновляемых источников.

3. Обеспечение небольших предприятий собственными автономными источниками энергоснабжения.

4. Усиление контроля за месторождениями торфа, снижение количества самовозгораний.

5. Отсутствие необходимости подвода электро- и тепло- коммуникаций для новых энергопотребителей.

6. Возможность установки газогенераторов на технику (автомобили, тракторы) для существенного снижения затрат на ГСМ.

7. Дополнительные финансовые возможности для реализации программы социально-экономического развития регионов с обеспечением налоговых поступлений в бюджеты всех уровней.

8. Привлечение трудовых ресурсов в отдалённых от мегаполисов районах.

Учитывая резкий рост цен на дизельное топливо в конце 2010 года, ЗАО «Селигер-Холдинг» и ООО «ЭКОМАШГРУПП» проводят работы и испытания по адаптации мобильных газогенераторов, для установки на различные виды техники с питанием вырабатываемым из торфа синтез-газом двигателей автомобилей, тракторов и передвижных электростанций.

На торфодобывающем предприятии до 90% затрат при добыче торфа составляют затраты на горючее для техники:

— трактора, работающие на участке добычи,

— автомобили, осуществляющие перевозку торфа.

Эти издержки можно существенно уменьшить. При установке небольших мобильных газогенераторов на тракторы и автомобили, эксплуатирующая организация получает существенную экономию на топливе!

Газогенератор вырабатывает синтез-газ, который подаётся для питания двигателя внутреннего сгорания, при этом бензиновые двигатели полностью используют в качестве топлива генераторный синтез-газ, дизельные двигатели работают по газо-дизельному циклу, питаясь одновременно и дизтопливом и синтез-газом. В этом режиме расход дизтоплива снижается на 80%!

При установки газогенератора на технику монтируется перерключатель системы питания, позволяющий выбирать топливо (бензин/дизтопливо или синтез-газ). Переделка и настройка двигателя для работы на синтез-газе не сопровождается сложностями и не влияет на его ресурс. Бензиновый двигатель в результате дополняется смесителем газа с воздухом, который устанавливается перед воздухоочистителем, а в дизеле он дополнен приставкой к насосу высокого давления. В этом случае автомобиль работает или на генераторном газе, или на нефтепродуктах, а тип топлива меняется водителем при помощи переключателя.

Синтез-газ имеет несколько меньшую теплотворную способность, по сравнению с нефтепродуктами, в результате чего наблюдается некоторая потеря мощности двигателя от 5% до 15%, которая компенсируется вентилятором наддува. Таким образом, коэффициент полезного действия двигателя внутреннего сгорания, который использует генераторный газ, заметно выше, чем того же двигателя, работающем на углеводородном топливе. Расход твердого топлива в 2..3 раза больший (по весу), чем жидких нефтепродуктов в зависимости от вида топлива. При использовании газогенератора с двигателем внутреннего сгорания эквивалент 1 литра бензина обходится от 2-х рублей.

Установка газогенераторов на технику (трактора, автомобили, включая стоимость оборудования, запасных чстей и работ по наладке) окупается через 900 – 1200 моточасов использования.

Газогенераторы – новый виток развития торфяной отрасли России!

Майков Константин Михайлович

Директор ООО «ЭКОМАШГРУПП»

Журнал «Торф и бизнес» № 2, 2011

ecomg.ru

34 38956

ПАТЕНТ НА ИЗОБРЕТЕНИЕ

ОГ1ИСАНИЕ газогенератора для дров и торфа.

К патенту Центрального научно-исследовательского института по торфяной промышленности „Инсторф"

НТУ ВСНХ СССР, заявленному 23 февраля 1929 года (ваяв. свид. М 41452). действительный изобретатель А. А. Мягков.

О выдаче патента опубликовано 30 сентября 1934 года..

Действие патента ра простраияется на 15 лет от ЗО сентября 3934 года (397) В существующих газогенераторах с обращенным током газов н с предварительным подогревом перерабатываемого горючего за счет тепла отходящих газов применяются окруженные рубашкой шахты, состоящие из нескольких звеньев и устройства в верхней части шахты для отвода водяных паров.

Предлагаемый газогенератор имеет целью газифицировать малокалорийное топливо с большим содержанием воды и летучих в условиях объемной н весовой портативности всей установки.

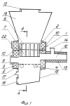

На чертеже фиг. 1 изображает внд газогенератора спереди, фнг. 2 — вертикальный разрез его.

Предлагаемый газогенератор, выполненный нз пятимнллиметрового железа, нредставляет собой шахту, состоящую мз нескольких частей: звена 1, служащего для подсушивания топлива и удаления паров воды, звеньев 29 н 2, предназначенных для сухой перегонки топлива, звена 3 с зольником 4, где происходит сгорание углерода по основному газогенераторному процессу и разложение паров воды н продуктов сухой перегонки. Отдельные звенья шахты соединены по фланцам в одчо целое помощью болтов нли сварки; между фланцами при болтовом скреплении положены асбестовые прокладки. Торф поступает в газогенератор из бункера 5 путем опускания конуса 6. Бункер 5 отделен от внешней среды герметически закрывающейся крышкой 7. Пары воды, выделяющиеся в камере1, поступают под колпак 8 н по трубам 9 — 9 отводятся из шахты генератора. Торф, освобожденный в шахте 1 от большей части воды, поступает в камеру 29, где подвергается сухой перегонке. Камера 29 имеет жалюзи 10 — 10для подвода воздуха на тот случай, если встретится необходимость работать с двойной зоной горения и всю работу генератора вести фбрсированным темпом. Выделение продуктов сухой перегонки происходит в камере 2, а сами продукты перегонки н оставшийся уголь поступают в камеру 3, где и подверга|отся окончательной переработке на генераторный газ, Камера 3 имеет жалюзи 11 — 11 для подвода воздуха; в конусной части камеры помещается колосниковая решетка 12 для поддержания слоя топлива в генераторе; ниже расположена газообразная труба И с отводящими трубами 14, Газ из нижней части генератора по трубам

14 — 14 поступает во внешнюю рубашку звена 2 шахты, где отдает избыток своего физического тепла шахте 2 и по трубам 15 — 15 переходит в наружную рубашку звена 1 шахты„где происходит его дальнейшее охлаждение, после чего газ с температурой 200-300 цо трубам 1о — 16 отводится к двигзтел:о.

Назначение рубашек у звеньев 1 и 2 шахты состоит в том, |то поступа.ощие в них газы отдают обратно обрабатываемому материалу часть физического тепла„охлаждая, ь сами, а с другой стороны эти рубашки являются н пылеуловительнымн камерами.

Если по тем или иным причинам теплота газов не может быть исполь-, зована в надле:;:ащей степени его пере- дачей через стенки шахт,;о теплота, необходимая для процессов, в них про- исходящих, может быть получена пу- тем сжигания части топлива в верхнен части шахты 2, причем направление тепловых токов вверх или вниз генератора регулируется вентилем 17, стоящим на газов сасывающеи трубе 18, -"соединенной с паровывод"..щими тру -, бами 9 — 9 помощью змеевик" 9ы и, V-образной трубы 9 b. Зтим же путем, регулируется н количество пара, выво- димого из звена 1 шахты.

Воздух, необходимый для горения, засасывается своим двигателем через вентилятор 19 и по трубе 2О посту-, пает к отводам 21 — 21, соединенным кольцевым пространством с зонами горения. Подача воздуха для каждой зоны осуществлена в двух местах ее горизонтального сечения во избежание одностороннего разогрева, а кроме того количество воздуха, поступающего к той или другой зоне горения и к отдельным их пунктам, регулируется запорными вентилями.

Во избежание слишком горячего хода генератора в наружные рубашки зон горения вводится вода из резервуара 22 по водопроводу 23. Указанный резервуар является в то же время и холодильником для конденсации паров воды, уходящих из звена 1 шахты.

Предмет и атента.

Газогенератор для дров и торфа с обращенным током газов, с использованием теплот т отходящих газов для подогрева горючего, имеющий составленную из отдельных звеньев шахту, окруженную рубашкой, и снабженный устройством для отвода водяных паров из верхней части шахты, отличающийся тем, что окружающая шахту рубашка разделена на соответствующие отдельным зонам генератора кольцевые камеры ЗО, 31, 32, ЗЗ (фиг. 2), из которых камеры 30 и 32, соотв"тствующие зонам полной газификации 3 и верхней части зоны 29 сухой п регонки, соединены посредством отводов 21 с воздухопроводом 20 и через жал озиобразные устройств: 11 и 10 с полостью

Kl;Iõòû, камера же 31, соответствующая нижней части 2 зоны сухой перегонки, соединена посредством газопровода 14 с газосборной трубой 15 с камерой 33, соответствующей зоне подсушивания 1 и снабженной отзодом 16 для газа.

: Е патенту Центрального научно-исследовательского института по торфяной промышленности „Инсторф"

НТУ ВСНХ СССР Х 38956

ФиГ- 2

Г

1 сР (1

) э

1 д )Г

Эксперт 4. Н. Блистаиоз

Редактор В. С. Никольский

Tws.,г1ромполиграф . Танбовсиаи, 12 Заи. 1444

Похожие патенты:

Изобретение относится к энергетике, в частности, к комбинированной парогазовой установке с плазмотермической газификацией угля, предназначенной для выработки электрической и тепловой энергии, производства сжиженных и газообразных углеводородсодержащих продуктов из угля

Изобретение относится к производству текучего вещества, включающего синтетический газ, путем частичного окисления углеродистой топливной смеси

Изобретение относится к теплоэнергетике и может быть использовано на парогазовой электростанции, работающей на низкокалорийном твердом топливе с его предварительной термической переработкой, в частности высокосернистом сланце

Изобретение относится к лесной промышленности, а более конкретно, к конструкции компактных газогенераторов для газификации древесины, преимущественно опилок и стружки

Изобретение относится к устройствам для газификации твердых топлив и может быть использовано для газификации торфа, торфяных брикетов, дров, древесных отходов, растительных остатков, бытового и промышленного мусора, в установках для отопления различных помещений, подогрева воды и воздуха, сушки влажных материалов, зерна топлив и других целей

Изобретение относится к области газификации твердых углеродсодержащих материалов, в том числе отходов пластмасс, и может быть использовано на предприятиях химической промышленности, при переработке твердых бытовых отходов

Изобретение относится к области термической переработки измельченных древесных отходов или брикетированного торфа в экологически чистых газогенераторных установках с паровоздушным дутьем в лесном, торфяном, сельском и др

Изобретение относится к области термической переработки твердого топлива (угля, измельченных древесных отходов, растительных остатков, бытового и промышленного мусора и т.п.) и может быть использовано в лесном, торфяном, сельском и других хозяйствах для получения дешевого газообразного топлива (генераторного газа), применяемого в энерготехнологических установках

Изобретение относится к газификации твердого топлива

Изобретение относится к газификации зольных мелкодисперсных видов топлива внутри газификатора. Устройство содержит шлаковый желоб, расположенный внутри газификатора, образованный несколькими промываемыми охлаждающей средой трубными коленами, которые в монтажном положении образуют направленную вовнутрь газификатора, наклонную к стенке газификатора поверхность шлакового желоба, экранирующую горелку или камеру сгорания в верхней по направлению силы тяжести области и образующую со стенкой горелки по существу острый угол (а). Использование изобретения обеспечивает надежную защиту выходов горелки или камеры сгорания от стекающего шлака. 9 з.п. ф-лы, 6 ил., 1 пр.

Газогенератор для дров и торфа

www.findpatent.ru