К основным конструкционным особенностям МОД относятся:

- высокое отношение хода поршня к диаметру;

- автономная смазка зеркала цилиндровой втулки;

- диафрагма, разделяющая объемы рабочего цилиндра и картера;

- наличие крейцкопфа и параллелей.

Рост среднего эффективного давления и максимального давления сгорания заставил повысить прочность деталей остова и движения за счет совершенствования самих конструкций: упрочнения и ужесточения элементов остова, совершенствования узла крейцкопфа, использования кованых цилиндровых крышек.

В связи с резким подорожанием жидкого топлива в начале 80-х годов XX века появился значительный интерес к МОД с пониженной номинальной частотой вращения коленчатого вала. При диаметрах винта больше  лучший пропульсивный коэффициент достигается при частоте вращения гребного винта менее

лучший пропульсивный коэффициент достигается при частоте вращения гребного винта менее .

.

Малооборотные двигатели могут быть оборудованы валогенераторами.

Двигатели могут быть укомплектованы турбокомпаундной системой, обозначаемой как TCS (turbo compound system). Массовый расход газа, отводимого на силовую турбину (СТ), составляет 9-11% от общего расхода. При возврате энергии от СТ на коленчатый вал дизеля удельный расход топлива снижается на  .

.

Фирма MAN B&W предписывает следующую методику выбора двигателя. Сочетание частоты вращения и мощности, полученное расчетом ходкости и винта, может быть названо проектной точкой гребного винта (точка PD, на рис. 6.5.1.).

Рис. 6.5.1. Рабочие точки мощностей для движения судна

Когда судно находится в эксплуатации, корпус судна и гребной винт обрастают и сопротивление движению увеличивается. Соответственно скорость судна будет снижаться, если двигатель не передаст большей мощности гребному винту, т.е. гребной винт будет дополнительно нагружен, поэтому винтовая характеристика для обросшего корпуса включает определенное смещение (положение 2) по сравнению с кривой винта для чистого корпуса (положение 1).

Если в то же время погода штормовая, со встречным ветром, сопротивление судна дополнительно возрастает. При определении необходимой мощности двигателя нормальной практикой является прибавление дополнительного запаса мощности, так называемого морского запаса, который традиционно составляет 15% от мощности в точке PD.

Соответствующее сочетание мощности и частоты вращения называется длительной эксплуатационной мощностью для движения судна (точка SP) для обросшего корпуса и штормовой погоды, включающей определенное смещение и «утяжеление работы» по сравнению с кривой винта для чистого корпуса и тихой погоды, проведенной через проектную точку гребного винта (точка PD).

Часто добавляют так называемый запас по двигателю порядка 10%, который означает, что спецификационная «максимально длительная мощность» (точка МР) такова, что SР = 90% от МР.

Точка МР идентична спецификационной МДМ двигателя, если не установлен ВГ, приводимый от главного двигателя.

Спецификационная МДМ - это максимальная мощность, требуемая верфью или владельцем судна для длительной эксплуатации выбранного двигателя. Точка МР может находиться в любой точке диаграммы выбора рабочих режимов. Когда выбрана спецификационная МДМ (точка МР) и при условии, что линия вала и вспомогательное оборудование подобраны соответственно, точка спецификационной МДМ становится максимальной мощностью, сверх которой допускается перегрузка в 10% на один час за двенадцать часов.

Длительная эксплуатационная мощность - это мощность, при которой предполагается нормально использовать двигатель (SP).

Жесткая конкуренция на рынке сбыта судовых дизелей заставляет фирму-лицензиат искать новые нестандартные решения возникающих проблем, улучшая потребительские свойства своей продукции. Таким решением было создание так называемого интеллектуального дизеля, имеющего электронное управление. Двигатели с электронным управлением образовали серию ME двигателей фирмы MAN B&W (Е означает электронное управление).

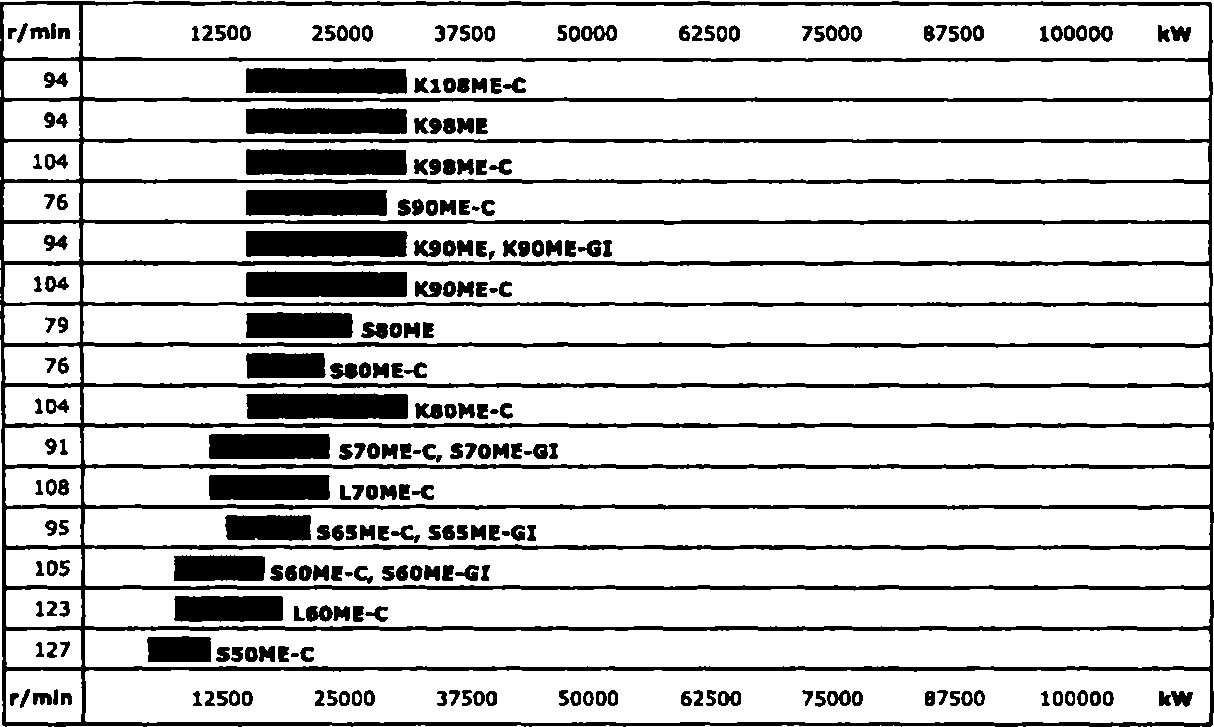

Двигатели с электронным управлением включают в себя судовые МОД с диаметром цилиндров от 500 до 1080 мм. Серия ME охватывает диапазон мощностей от 3680 до 95500 кВт в одном агрегате.

Одним из основных достоинств таких двигателей является более низкий расход топлива. Экономия достигает приблизительно  . Более высокая экономичность двигателя достигается тем, что фазы и интенсивность впрыскивания топлива, а также фазы открытия и закрытия выпускного клапана являются оптимальными при всех постоянных и переходных нагрузках.

. Более высокая экономичность двигателя достигается тем, что фазы и интенсивность впрыскивания топлива, а также фазы открытия и закрытия выпускного клапана являются оптимальными при всех постоянных и переходных нагрузках.

Одним из важных спецификационных параметров судового двигателя является минимально устойчивая частота вращения коленчатого вала. Судовые дизели серии МС (МС-С) имеют минимально устойчивую частоту вращения коленчатого вала, равную 25% от номинальной частоты, а двигатель серии ME устойчиво работает всего лишь на 10-12% от номинальных оборотов.

В двигателях серии МЕ оптимизирована также масляная система, что приводит к экономии расхода цилиндрового масла на  .

.

Предварительно выбрать МОД можно по данным табл. 6.5.1., 6.5.2., 6.5.3., на основе источников за 2007г. Или на официальных сайтах в интернете производителей, например:

MAN B&W: http://www.mandieselturbo.com,

Wärtsila: www.wartsila.com,

и т.д.

studfiles.net

Двухтактные малооборотные судовые двигатели фирмы «МАН Дизель»

Ниже приводятся таблииы. иллюстрирующие динамику развития 2-х тактных двигателей B&Wu MAN.

Фирме МАН в результате модернизаций в модельном ряду KSZ-C (1979 г.)Рe удалось повысить до 14,3 бар и уд. расход топлива снизить до 189 г\кВт час. Последующие работы показали, что применяемая фирмой контурная схема газообмена 2-х тактных двигателей является неперспективной для дальнейшей их форсировки, с ростом которой существенно повышались температуры втулок в зоне выхлопных окон и это приводило к задирам ЦПГ. Поэтому фирма отказалась от дальнейшего развития и производства своих двигателей с контурной схемой газообмена. Был приобретен контрольный пакет акций фирмы Бурмейстер и Вайн и фирма перешла на производство двигателей с прямоточными схемами газообмена. С этого времени (1984г.) объединенная компания получила наименование «MAH&BW». С 01 сентября 2006 г. ее наименование изменилось на «МАН Дизель».

Модельный ряд двигателей МС

Характерной чертой конструкции двигателей ряда МС является увеличенная высота головки поршня и снижено расположение поршневых колец относительно поверхности донышка поршня, что повысило надежность и ресурс поршневой группы. В двигателях с большими диаметрами цилиндров применяются три форсунки, это позволяет равномернее распределить тепловые потоки в камере сгорания (рис 15.7), что было особенно важно в связи с дальнейшей форсировкой рабочего процесса ( Ср. эфф. давление увеличилось с 15,1 до 19,1 бар). Для непрерывного контроля температур верхней части втулок цилиндров в них были установлены датчики температуры. По изменению температур обслуживающий персонал получает информацию о возможных нарушениях в работе форсунок и поршневых колец. В целях получения информации о протекании рабочего процесса в цилиндрах двигателя на двух шпильках крепления крышек каждого цилиндра, по желанию заказчика могут быть размещены тензодатчики. Чтобы избежать влияния нагрузок от нормальных сил, подбираются шпильки, расположенные ближе к диаметральной плоскости. Датчики утапливаются в канавки и покрываются защитным покрытием. Сигналы направляются для обработки на компьютер, туда же поступают сигналы от двух оптических датчиков.

Один фиксирует ВМТ, а второй импульсы поворота вала через каждые 0,6 градуса, снимаемые с приклеенной на вал пластиковой ленты с разметкой вида "зебры". С компьютера можно снимать показания среднего индикаторного давления, максимальных давлений сжатия, скорости нарастания давления при сгорании, числа оборотов двигателя и пр.

ТНВД новых модификаций двигателей МС оборудованы так называемыми "зонтиками", задача которых предотвращать попадание протечек топлива через зазоры плунжерных пар в систему смазки распределительного вала. Это позволило исключить отдельно существовавшую систему смазки распределительного вала, так как исчезла опасность разжижения масла топливом.

15.2 1 Двигатели с электронным управлением МСЕ

В целях дальнейшего упрощения конструкции, повышения надежности и экономичности, снижения эмиссии вредных составляющих выхлопных газов и пр. фирма, взяв за основу модельный ряд двигателей МС, провела их модернизацию с использованием средств электроники (подробное изложение системы электронного управления приведено в главе 14). Введение электронного управления и гидравлических приводов взамен механических позволило отказаться от:

Ранее применявшихся ТНВД и привода выхлопного клапана;

Привода воздухораспределителя;

Взамен на двигатели были установлены:

Гидравлическая система масла высокого давления с насосами приводимыми от двигателя и эл. моторов,

Новая электронная система управления с датчиками положения вала,

ТНВД и выхлопные клапаны с гидравлически управляемым приводом,

Встроенные в систему электронного управления функции регулятора частоты вращения и пуска приводных воздуходувок,

Электронно управляемые Альфа лубрикаторы,

Встроенная панель управления.

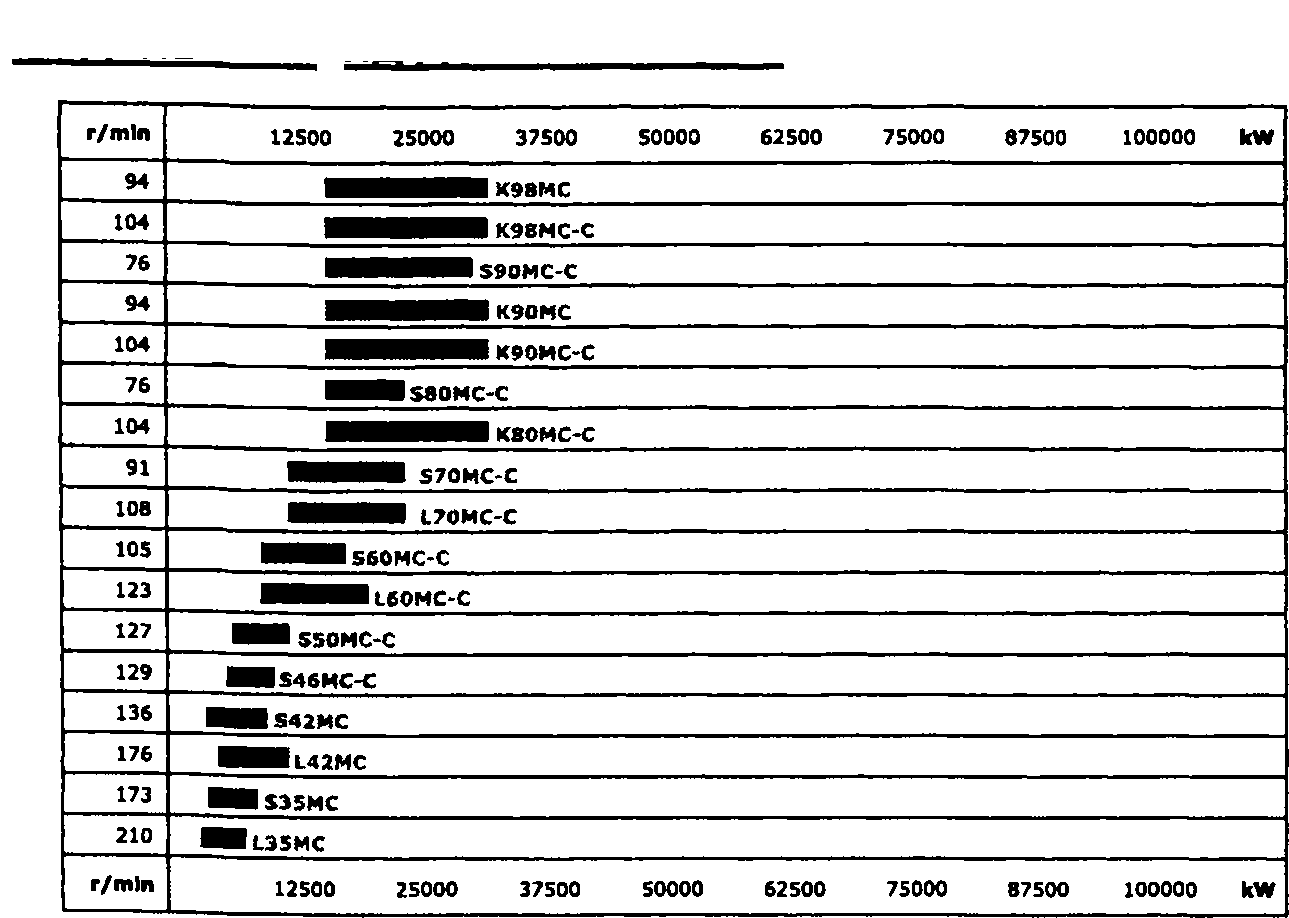

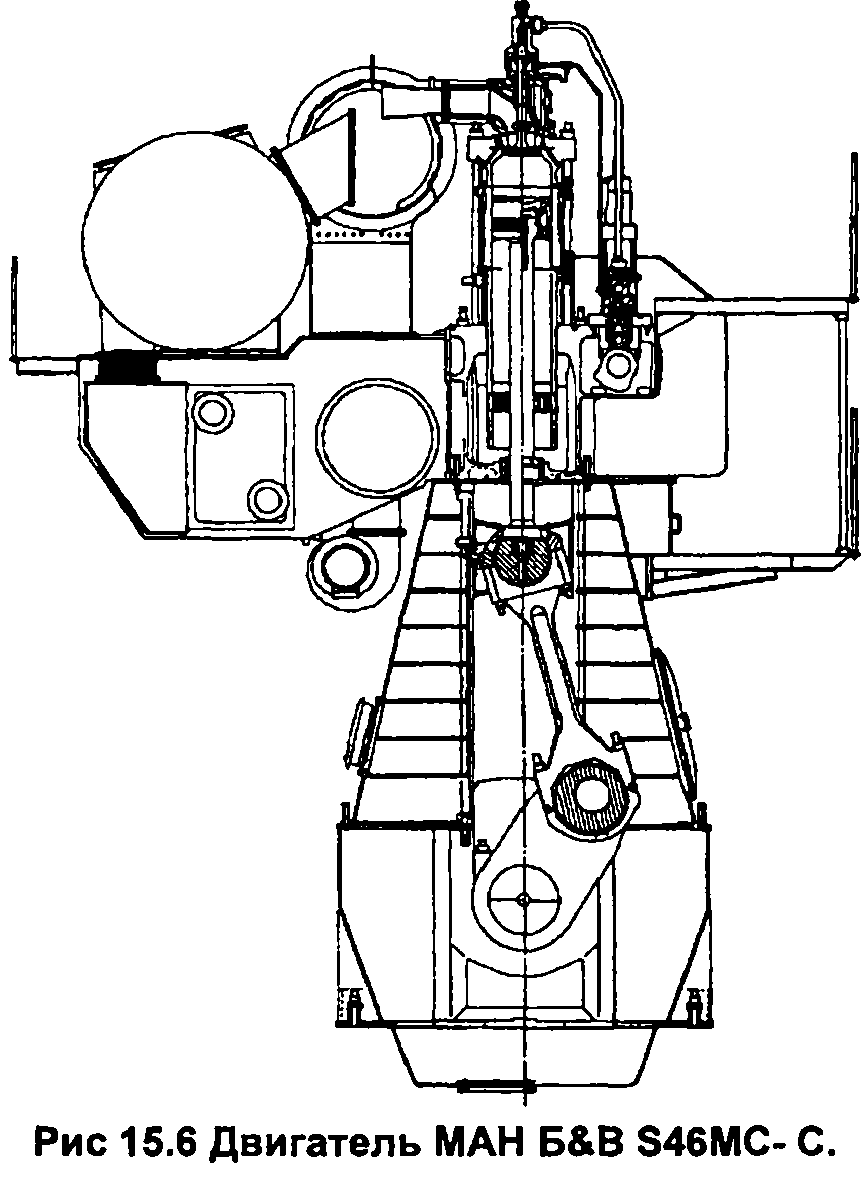

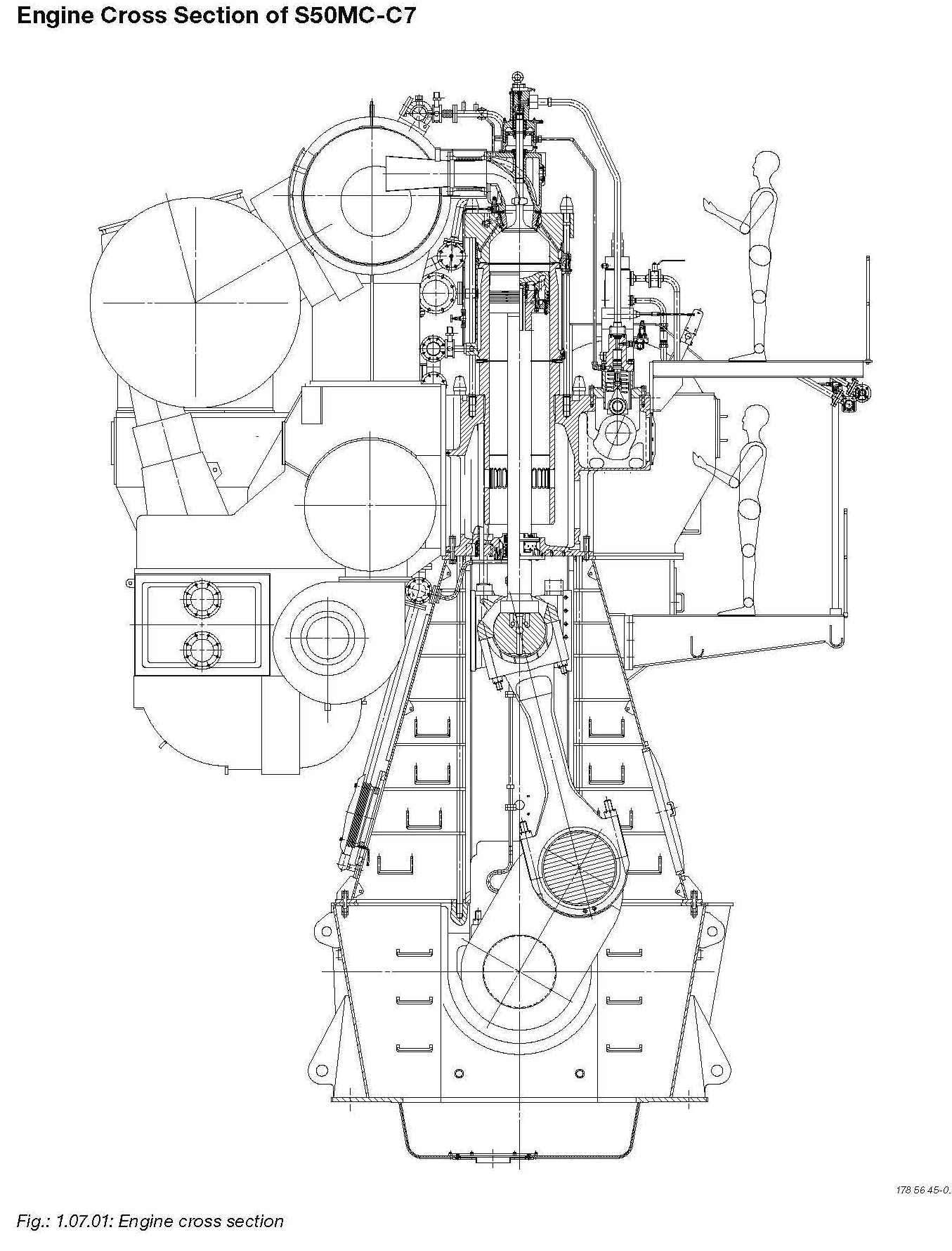

Ниже приводятся таблица мощностного ряда двигателей МСЕ и поперечный разрез двигателя МСЕ

Двухтактные малооборотные судовые двигатели фирмы «Вяртсиля - Зульцер»

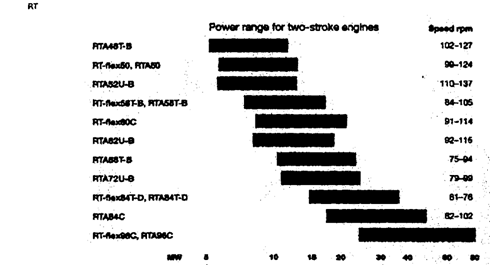

Фирмой «Зульцер» за период с 1976г. по 2000 г. были разработаны и произведены следующие типы двигателей.

SLOW SPEED ENGINES

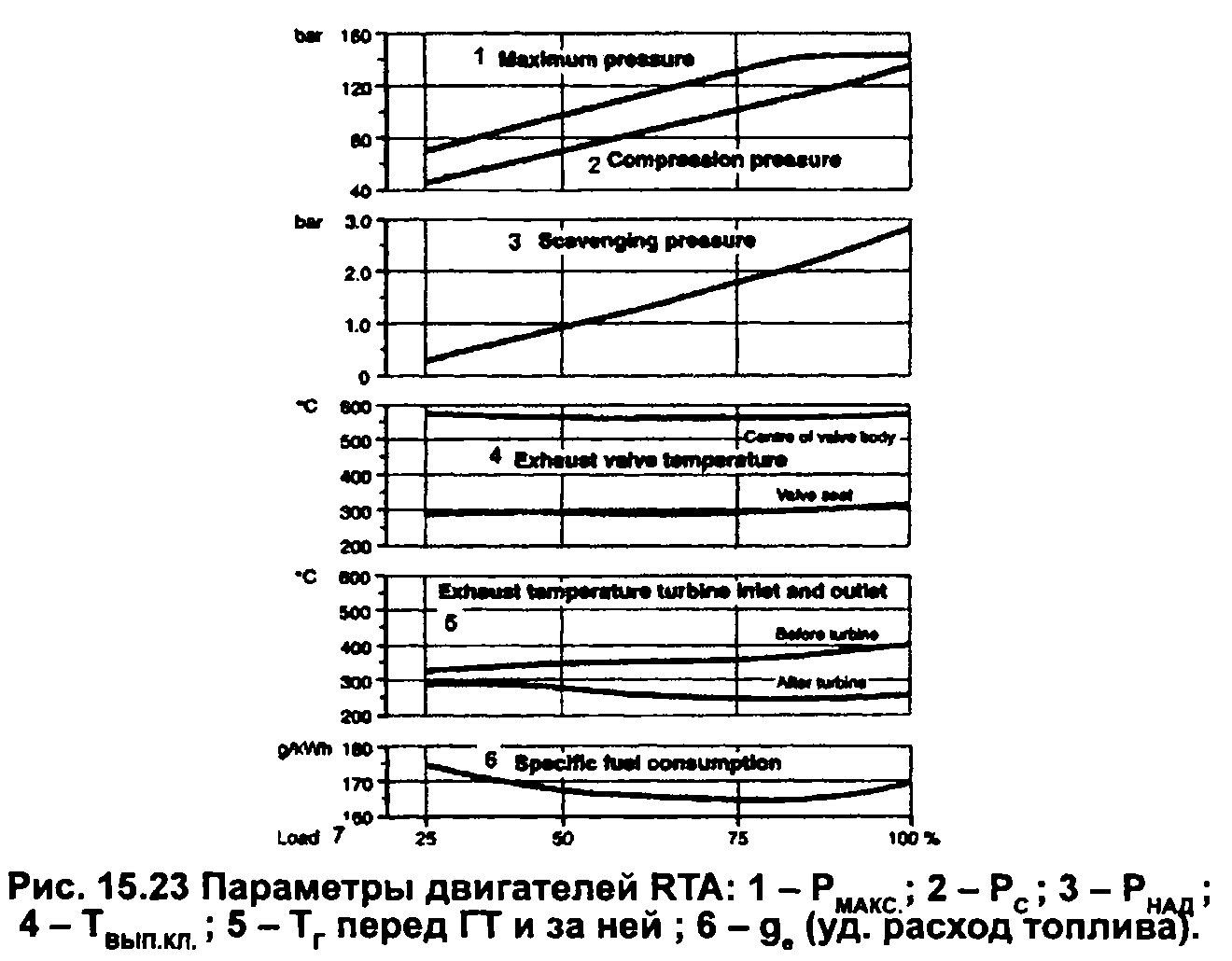

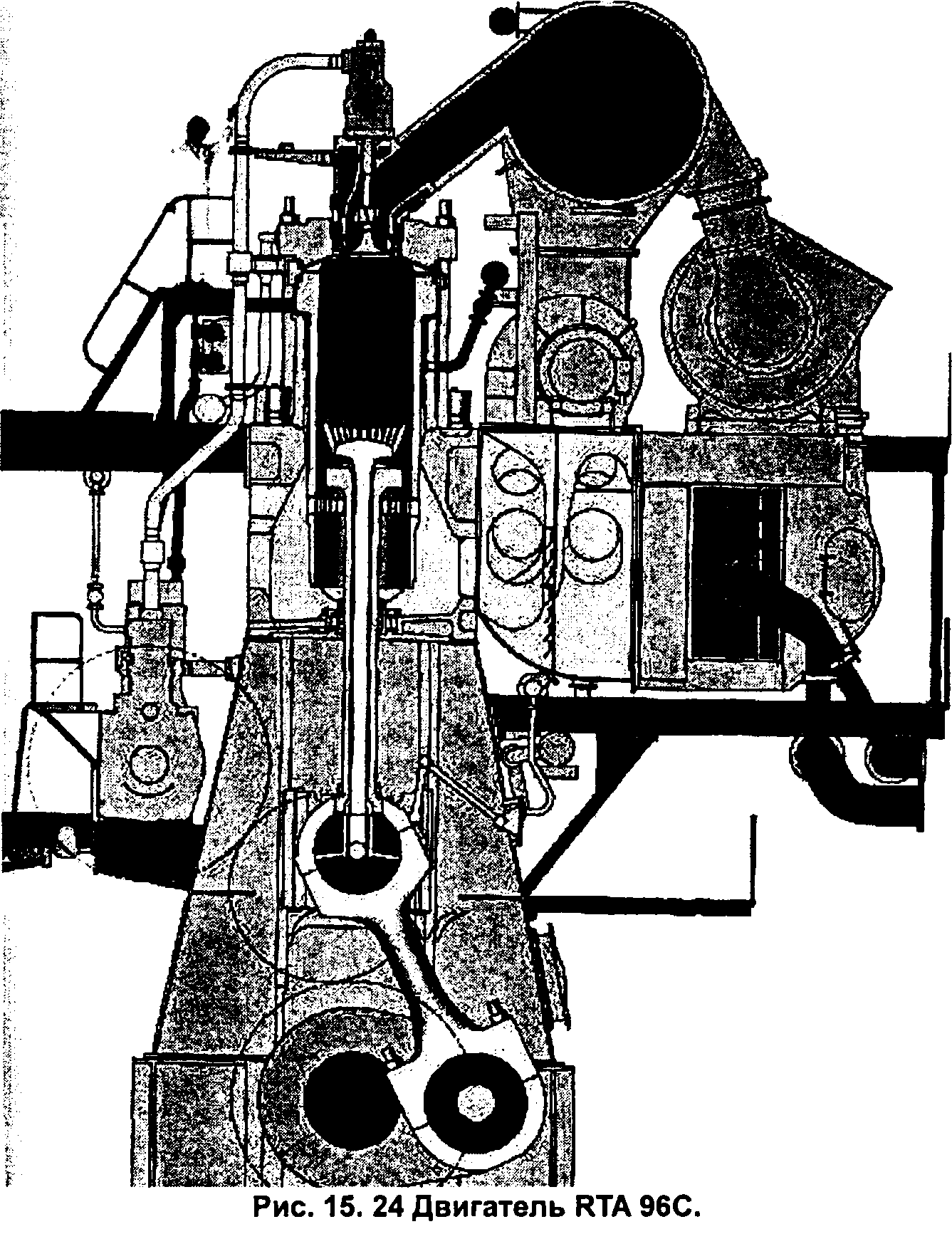

15.4.1 Двигатели RTA,

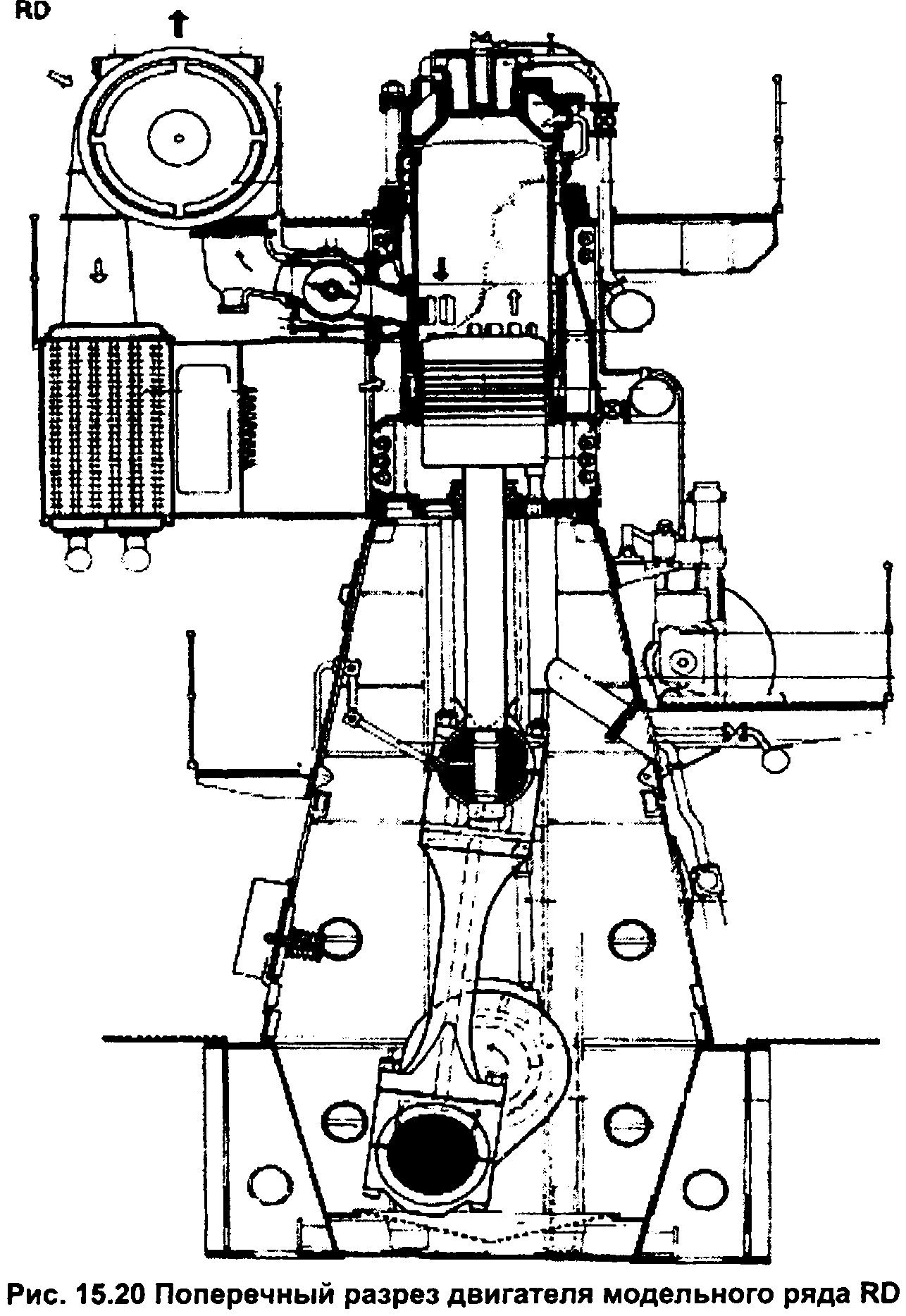

Выпускавшиеся фирмой двигатели с поперечно-щелевой продувкой начиная с 1957г. (двигатели ряда RD) имели Ре= 8,6 бар, Pz

=75 бар и g = 214 г\ кВт час. К 1980г. в двигателях RLB Ре удалось поднять 12,7 бар, Pz увеличилось до 120 бар и расход топлива снизился 186 г\кВт час. Дальнейшая форсировка двигателей была невозможна и фирма «Зульцер» по аналогии с фирмой МАН вынуждена была прекратить дальнейшие работы по модернизации двигателей с поперечно-щелевой схемой газообмена (см. Рис. 15.20) и прекратить их производство. В 1983 г. был разработан новый модельный ряд RT, имеющий прямоточно-клапанную схему газообмена. В этих двигателях, как это видно из ниже расположенной таблицы, среднее эффективное давление было поднято до 15,4 бар (в последних моделях 19 бар) и удельные расходы топлива снижены до 181-173 (163) г\ кВт час.

Следует заметить, что по конструктивным решениям

Следует заметить, что по конструктивным решениям  двигатели МАН МС и двигатели Зульцер RT во многом схожи. Большое внимание в двигателях RT было уделено повышению ресурса цилиндро-поршневой группы. Была введена двухуровневая подача масла на смазку цилиндров, осуществлено глубокое хонингование зеркала цилиндра, для исключения сернистой коррозии отказались от охлаждения нижней и средней части втулки цилиндра и даже применена изоляция и, где это было необходимо, осуществлена изоляция трубок, вставленных в сверления фланцевой части втулки.

двигатели МАН МС и двигатели Зульцер RT во многом схожи. Большое внимание в двигателях RT было уделено повышению ресурса цилиндро-поршневой группы. Была введена двухуровневая подача масла на смазку цилиндров, осуществлено глубокое хонингование зеркала цилиндра, для исключения сернистой коррозии отказались от охлаждения нижней и средней части втулки цилиндра и даже применена изоляция и, где это было необходимо, осуществлена изоляция трубок, вставленных в сверления фланцевой части втулки.

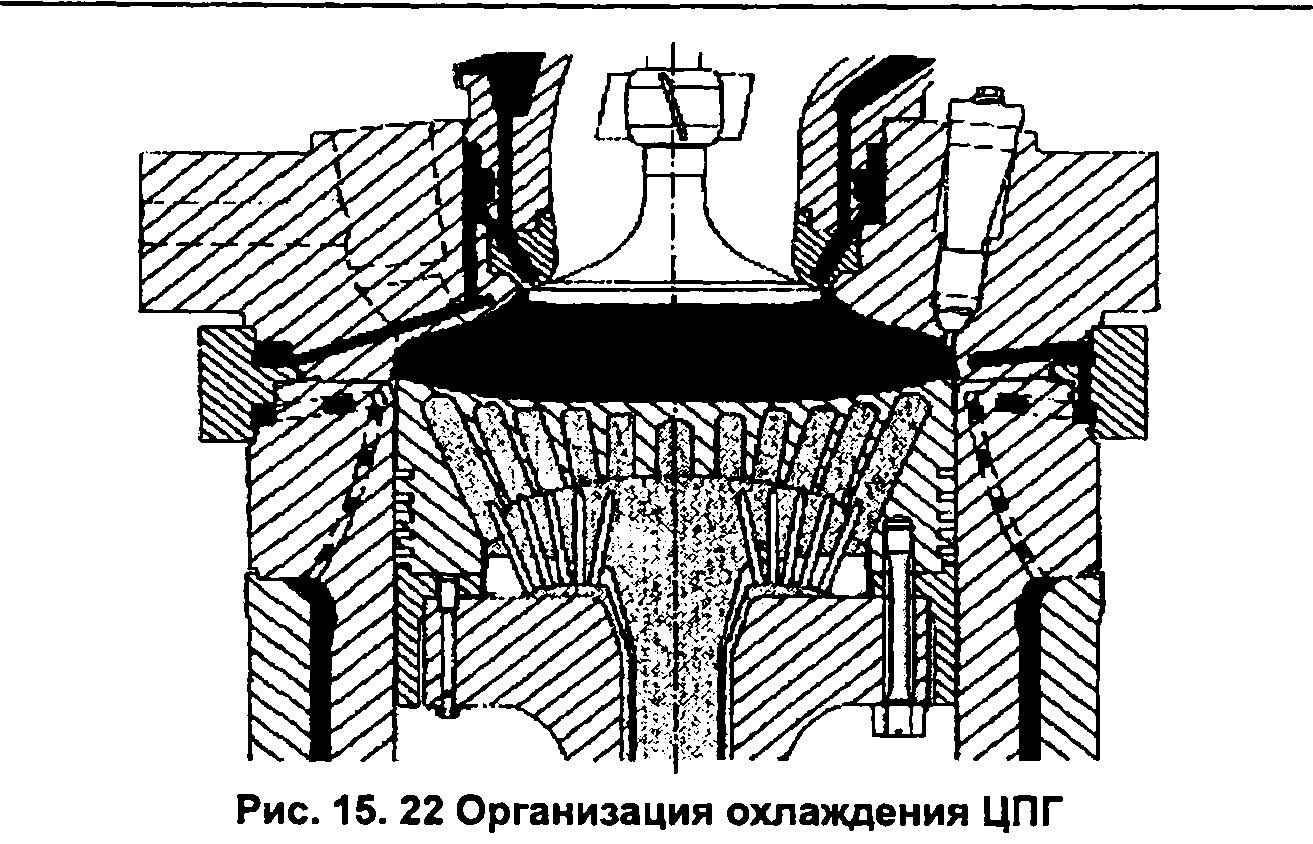

Головки поршней выполнены со сверлениями, в которые охлаждающая среда для интенсификации подается по соплам (Рис. 15. 22). Рабочая поверхность всех поршневых колец профилирована (см. Главу 7 - Поршневые кольца). На первое кольцо нанесено хромо-керамическое покрытие, на остальных кольцах нанесены покрытия, обеспечивающие хорошую обкатку. Увеличена толщина хромового покрытия канавок поршневых колец. Все это обеспечило хорошую микроструктуру рабочих поверхностей и способствовало увеличению ресурса между моточистками до 3-х лет.

18

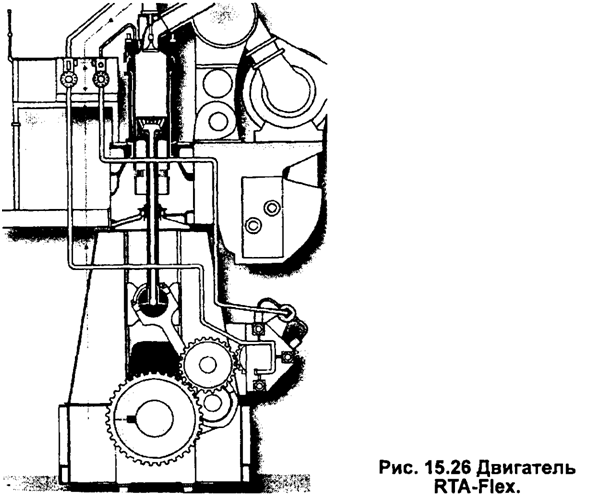

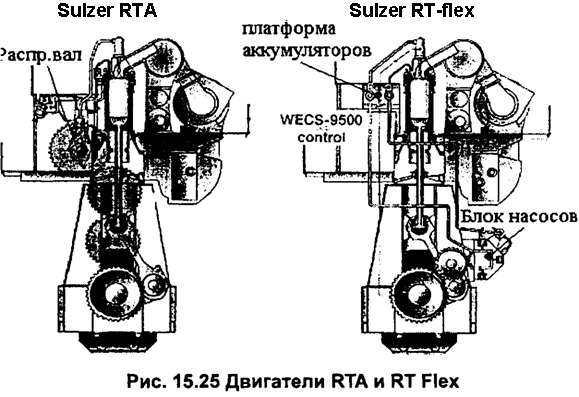

Двигатели с электронной системой управления RT-Flex.

Работы по дальнейшему совершенствованию двигателей серии RT привели к внедрению системы электронного управления и на этой основе был разработан новый модельный ряд двигателей RT Flex.

Параметры первого двигателя RT Flex 50:

Диаметр цилиндра 500 мм. Ход поршня 2050мм. Обороты 99-124 1\мин. Ср.эфф.давление 20 бар Ср. скорость поршня 8,5 м\сек. Уд. расход топлива 171 г\кВт час.

Задача внедрения электронного управления заключалась в дальнейшей оптимизации рабочего процесса, сокращении вредных выбросов с выхлопными газами и снижении удельного расхода топлива. Электроника позволила повысить гибкость в управлении углом опережения впрыска топлива, законом подачи топлива и их оптимизации на всем диапазоне рабочих режимов (Рис. 14.14).

В новой модификации взамен распределительных валов с приводом традиционных ТНВД и гидроприводов выхлопных клапанов (см. Рис. 14.12) была применена аккумуляторная система топливо-подачи и управления выхлопными клапанами (см. Рис. 14.13), что существенно упростило конструкцию и расширило возможности управления.

Привод гидронасосов, необходимых для подачи масла и сжатия его до 200 бар с последующим использованием его в сервомеханизмах, осуществляется от вала двигателя или от электромотора.

На уровне крышек цилиндров располагаются аккумуляторы сжатого масла (200 бар) и топлива (до 1000 бар). Давления масла и топлива в аккумуляторах в зависимости от режима могут регулироваться.

Рядом с аккумуляторами располагаются сервоприводы топливных насосов высокого давления и выхлопных клапанов. Реализация управления выхлопными клапанами (система VEC-Variable Exhaust valve Closing - Рис. 14.15) позволила осуществлять раннее закрытие клапанов на режимах малых нагрузок. Это повышает действительную степень сжатия в рабочих цилиндрах и, тем самым, создает лучшие условия для сгорания топлива и устраняет дымление на выхлопе. Более подробное описание системы электронного управления приводится в Главе 14.

infourok.ru

| Выбор типа главного двигателя (малооборотный дизель или среднеоборотный дизель) производится с учетом назначения судна и условий размещения главного двигателя в машинном отделении. Использование среднеоборотный дизель более рационально на судах с ограниченной высотой машинное отделение, где дополнительно по условиям эксплуатации надо обеспечить распределение мощности энергетических установок для различных потребителей. Следует отметить, что затраты на обслуживание энергетических установок с среднеоборотный дизель со временем значительно увеличиваются, тогда как у энергетических установок с малооборотным дизелем стабилизируются или постепенно снижаются. Энергетических установок с малооборотный дизель по затратам на техническое обслуживание становятся более рентабельными в эксплуатации, чем энергетических установок с среднеоборотный дизель.

По эксплуатационным показателям предпочтительнее малооборотный дизель с небольшим числом цилиндров большой цилиндровой мощности 1900—3000 кВт, а также ДРУ с среднеоборотный дизель цилиндровой мощностью 1100—1400 кВт. Для установок с малооборотным дизелем применяется традиционный непосредственный привод винта фиксированного шага, а для энергетических установок с среднеоборотный дизель, как правило, — винта регулируемого шага и вспомогательные генераторы. Комплексные показатели ремонтопригодности, характеризуемые среднегодовыми затратами труда и средств, приходящимися на единицу технической работы судна, в энергетических установок с среднеоборотный дизель в полтора-два раза выше, чем у энергетических установок с малооборотным дизелем. Суда оборудуются дизель-генератор исходя из потребности в электроэнергии на стоянке с выполнением грузовых операций и на ходу при работе вентиляции трюмов. Преимущественно применяют дизель-генератор мощностью 600, 800, 1000, 1600 кВт. В энергетических установок потребность в электроэнергии на ходу может быть полностью обеспечена УТГ мощностью 800, 1000, 1600 кВт. В энергетических установок с среднеоборотный дизель на судах с горизонтальной грузообработкой среднего тоннажа (до 12 тыс. кВт) в качестве основного источника электроэнергии на ходу целесообразно использовать вспомогательные генераторы с приводом от редуктора. Трудозатраты на ТО дизеля в основном зависят от числа цилиндров в нем. |

vdvizhke.ru

щеках и мотылевых шейках поступает к мотылевому подшип-

нику и далее по каналам шатуна | к его головному | подшипнику |

и на охлаждение поршня. На небольших двигателях | (например, | |

6ЧСПН 15/18) масло подводится | только к одному — крайнему | |

рамовому подшипнику, через который полый вал заполняется маслом, откуда оно направляется к подшипникам остальных цилиндров. В крейцкопфных двигателях на смазку мотылевых

подшипников | масло поступает из крейцкопфов по сверлениям |

в шатунах, а | на смазку рамовых подшипников — из главной ма- |

гистрали. Давление масла в подшипниках малооборотных двигателей составляет 0,4—0,5МПа, а в высокооборотных достигает 0,9 МПа.

Коленчатые валы изготовляют из углеродистых сталей (малооборотные двигатели) или из легированных вольфрамом, никелем, хромом, магнием (высокооборотные двигатели). Для повышения износостойкости поверхности шеек вал подвергается термической обработке — азотации, дробеструйному наклепу и др. На двигателях средней мощности можно применять чугунные валы, обладающие более высокой износостойкостью. Валы могут быть изготовлены цельными (например, литые чугунные валы), а также составными (из отдельно изготовленных шеек и щек) и полусоставными (отдельно изготовляются кривошипы, соединяемые рамовыми шейками).

При работе двигателя коленчатый вал подвергается воздействию поперечных, продольных и крутильных колебаний. Для двигателей внутреннего сгорания особое значение имеют крутильные колебания, возникающие в коленчатом вале вследствие неравномерности его скручивания при возвратно-поступательномдвижении поршней. Особую опасность представляет резонанс свободных колебаний и колебаний, вызванных действием сил давления и инерции, который может наступить при определенной частоте вращения (критическая частота вращения).

В современных двигателях критическая частота вращения не допускается. Интенсивность крутильных колебаний зависит от числа цилиндров, последовательности вспышек и форм свободных колебаний. Крутильные колебания в двигателе могут передаваться редуктору и валопроводу и вызывать в них опасные напряжения. Чтобы избежать передачи крутильных колебаний, после двигателя устанавливают эластичные муфты. Для уменьшения крутильных колебаний в двигателях применяют демпферы, поглощающие энергию колебаний в результате трения внутри вязкой жидкости, перекачки масла через узкие каналы, работы маятникового механизма и т. д.

§ 12. Механизм газораспределения

Механизм газораспределения обеспечивает нормальные условия для сгорания топлива — производит очистку цилиндровых втулок от отработавших газов и наполнение их свежим зарядом

studfiles.net

Все СОД четырехтактные дизели, производящиеся в основном двумя фирмами - Wärtsila и MAN B&W, остальные производители не получили столь широкого распространения. На транспортных судах с дедвейтом ≥ 2 тыс. т преимущественно используются среднеоборотные дизели в сочетании с механическими передачами - дизель-редукторные агрегаты (ДРА).

СОД характеризуется удельной массой 9,1-16 кг/кВт, только наиболее крупные двигатели с размерностью 58/64 и 64/90 имеют 18,2-18,8 кг/кВт. Мощностная насыщенность по длине V-образных двигателей 1700 кВт/м, рядных – 800-900 кВт/м.

Как видно из табл. 6.5.2. и 6.5.3., современные СОД практически не уступают МОД и по расходу топлива, в лучшем случае разность составляет  в пользу МОД. Задача экономии горючего в большой степени решается при проектировании судна, выборе ГД и всего пропульсивного комплекса. Большое значение имеет характер изменения экономичности ГД в зависимости от нагрузки.

в пользу МОД. Задача экономии горючего в большой степени решается при проектировании судна, выборе ГД и всего пропульсивного комплекса. Большое значение имеет характер изменения экономичности ГД в зависимости от нагрузки.

Мероприятия по экономии горюче-смазочных материалов включают повышение качества и эффективности всех видов топливоподготовки, оптимизацию процессов подачи топлива, его распыливания и сжигания в рабочем цилиндре дизеля, фаз газораспределения в рабочем цикле дизеля; выбор схемы и агрегатов наддува, выбор рациональных способов утилизации тепла отработавших газов после турбины, в системах смазки и охлаждения, оптимизацию всех элементов циркуляционной масляной системы.

Кроме того, более высокая температура выпускных газов в четырехтактном СОД обеспечивает лучшие условия для утилизации теплоты, чем в установках с двухтактными МОД.

Однако по сравнению с МОД среднеоборотные дизели имеют и ряд недостатков: повышенный уровень шума, большая трудоемкость обслуживания вследствие увеличения числа цилиндров. Кроме того, механическая передача, включающая в себя редуктор, упругие и соединительно-разобщительные муфты, более сложна, чем прямая передача, и имеет более высокие потери энергии.

Типаж современных судовых дизелей отечественного и мирового флотов велик и достаточно разнообразен. Однако основная их масса относится к весьма ограниченному числу конструкционных типов, выпускаемых фирмами Wärtsila и MAN B&W и еще четырьмя-пятью производителями.

Таблица 6.5.1.

Таблица 6.5.2.

Таблица 6.5.3.

Источники:

Румб В.К., Яковлев Г.В., и др., «Судовые энергетические установки. Судовые дизельные энергетические установки», учебник, 2007

Козлов В.И., «Судовые энергетические установки», учебник, 1975

Ваншейдт В.А., Гордеев П.А, и др. «Судовые установки с двигателями внутреннего сгорания», учебник, 1978

1. Как определить потребную мощность одного главного двигателя в одномашинной установке с механической передачей

2. Как определить потребную мощность главного двигателя при прямой передаче

3. Как определить потребную суммарную мощность главных двигателей в одновальной многомашинной установке с механической передачей

4. Как определить потребную суммарную мощность главных двигателей в установке с электрической передачей

5. При каких частотах вращения обеспечивается лучший пропульсивный коэффициент для гребных винтов диаметром больше 5м

6. В чем основной смысл «морского запаса» по главному двигателю

| 1 | 2 | 3 | 4 |

| смысл отсутствует | запас по двигателю | запас на обрастание корпуса | запас на штормовую погоду |

7. В чем заключается основное преимущество судовых двигателей с электронным управлением

| 1 | 2 | 3 | 4 |

| электронное управление | снижение расхода топлива | низкая стоимость двигателя | повышение маневренности судна |

8. Какова удельная масса СОД

| 1 | 2 | 3 | 4 |

| 3,5-5,0 кг/кВт | 9,1-16 кг/кВт | 15,3-17,6 кг/кВт | 18,2-18,8 кг/кВт |

9.

10.

ОТВЕТЫ К ТЕСТУ

| Вопрос 1 | 2 |

| Вопрос 2 | 1 |

| Вопрос 3 | 3 |

| Вопрос 4 | 2 |

| Вопрос 5 | 1 |

| Вопрос 6 | 3,4 |

| Вопрос 7 | 2,4 |

| Вопрос 8 | 2,4 |

| Вопрос 9 | |

| Вопрос 10 |

18

studfiles.net

С тех пор как человек решил покорить не только сушу, но и водную гладь - инженерная мысль столкнулась с десятками задач, которые тут же успешно решала. Сегодня придумать что-то новое в сфере кораблестроения практически нечего. В ход идет мастерство дизайнеров. Проводятся целые конкурсы промышленного дизайна, предлагать на которые можно все, что придет в голову – от футуристического внешнего облика и до дизайна дверей кают.

Но как бы не ухищрялись дизайнеры – их работа все равно останется только украшательством. Главное в структуре любого корабля - это его сердце - двигатель, который и дает возможность покорять водные просторы, а не просто стоять у причала в качестве музея.

Судовой двигатель – это главная часть энергетической установки, которая обеспечивает движение корабля.

Из трех вариантов – газовых и паровых турбин, а также двигателей внутреннего сгорания, - последние являются наиболее востребованными за счет своей экономичности.

Основные виды двигателей разделяют на категории в зависимости от скорости оборотов.

1. Малооборотные судовые двигатели.

Основные виды: реверсивный, двухтактный, с турбонаддувом, крейцкопфный. Основная сфера применения – транспортный и рыбопромысловый флот (крупнотоннажные суда). Кроме того, в стационарных условиях электроэнергия может вырабатываться с помощью малооборотного двигателя в комплекте с генератором. Мощность малооборотных судовых двигателей – 2000-80000 kW; частота вращения - 103—225 об / мин. Расход топлива: 210—215 г/ (квт?ч). От пяти до двенадцати цилиндров.

2. Среднеоборотные судовые двигатели.

Область применения – суда среднего размера. Мощность может достигать 13,2 Мвт, частота вращения 300—500 об/мин. Расход топлива: 205-210 г/ (квт?ч). От шести до двадцати цилиндров.

3. Высокооборотные судовые двигатели.

Одни из наиболее востребованных двигателей; область применения – малые суда. Могут быть использованы как вспомогательные двигатели на судах любого типа. Мощность – до двух Мвт; частота вращения свыше 500 об/мин. Расход топлива: 215—230 г/(квт?ч). От 12ти до 16ти цилиндров.

Высокооборотные двигатели так же могут рассматриваться, отталкиваясь от типа передачи (если малооборотные судовые работают сразу на гребной вал, то высокооборотные – через передачу). Самыми распространенными считаются судовые двигатели с механической передачей (редукторы), с электрической (дизель-электроходы) и реже – с гидравлической.

Судовые дизели эксплуатируются в специфических условиях, что определяет ряд требований к судовому дизелю.

Одно из основных требований – надежность (двигатель должен работать безостановочно долгое время). Все основные режимы должны быть оптимизированы (переменная нагрузка не должна вызывать неполадок в работе двигателя). Необходимость долгое время находиться вне досягаемости обуславливает такие требования, как максимально возможный срок службы, простоту в обслуживании, автоматизированные управление и контроль. Кроме того, двигатель должен быть экономичным, легким, малогабаритным и по возможности недорогим. Технические требования: работа без перебоев, когда частота вращения минимальна; безотказный пуск в холодном состоянии.

1. 4х-тактный судовой дизель ДРР-ЯМЗ240С.

12-ти цилиндровый двигатель; рабочий объем – 25,86 л. Преимущества – жидкостная система охлаждения; система непосредственного впрыска топлива; повышенная надежность пуска; экономичность, мощность и низкий уровень шума. Частота вращения цилиндров 1500 об/мин.

2. Судовой дизель ДРР-ЯМЗ240С, гидравлический.

Главное преимущество модели – возможность охлаждения масла забортной водой; изменение направления вращения благодаря гидравлическому реверс-редуктору. Мощность – 220-299 кВт/лс; частота вращения – 1800.

3. 4х-тактный судовой дизель ДРР-ЯМЗ 238 ДС2.

8 цилиндров, расположенных V-образно; мощность – 240 л.с; частота вращения – 2100 об/мин. Преимущества: использование низкозамерзающей всесезонной жидкости в системе охлаждения; двойная система фильтрации.

Если предоставленной информации для выбора подходящей модели судового двигателя вам недостаточно – вы всегда можете получить исчерпывающие ответы у специалистов нашей компании. Мы осуществляем поставки дизелей по всей Российской Федерации и в СНГ, поэтому сможем подсказать, какая модификация двигателя будет более выгодной в тех или иных условиях эксплуатации. Вся продукция нашей компании сертифицирована Российским Речным Регистром, поэтому мы гарантируем стопроцентное качество судовых двигателей и модулей.

www.elcon-altai.ru

Двухтактный дизель типа К90GF фирмы «Бурмейстер и Вайн» (г. Копенгаген) имеет чистый импульсный турбонаддув (рис. 11.25). Первый двухтактный судовой дизель с турбонаддувом, разработанный этой фирмой, был установлен в 1951 г. на судне «Дорте Мэрск». Оснащенные прямоточной схемой продувки (впускные окна во втулке цилиндра, выпускной клапан в крышке цилиндра) двигатели сначала имели вспомогательную электровоздуходувку, включенную перед турбокомпрессором и предназначенную для облегчения пуска и работы на малых нагрузках. Позднее, благодаря повышению к. п. д. турбокомпрессоров, стало возможным отказаться от дополнительного нагнетателя.

В связис этим следует отметить, что к. п. д. турбокомпрессора у двухтактных двигателей больше влияет на величину расхода топлива, чем у четырехтактных. В дизеле типа K90GF с базовыми размерами 900 ? 1800 мм достигается среднее эффективное давление pе = 11,6 бар и цилиндровая мощность 2500 кВт (3410 л. с.) при 114 об/мин.

Двигатель типа А 1060 фирмы «Гранди Мотори Триесте» (GMT) — рис. 11.26 — имеет поперечную схему продувки. Наддув осуществляется при постоянном давлении газов перед турбиной и при использовании механически приводимых поршневых насосов, последовательно подключенных за ТК. При D = 1060 мм и S = 1900 мм этот дизель в настоящее время имеет наибольший рабочий объем цилиндра. Последовательное подключение механического компрессора является непроблематичным, но связанным со значительными затратами решением, так как весь нагнетаемый турбокомпрессором воздух далее должен сжиматься механическим компрессором, в данном случае поршневым насосом. Эффективный рабочий объем поршневого насоса двойного действия должен быть (поскольку он работает при частоте вращения двигателя) значительно больше, чем рабочий объем цилиндров.

Двигатель, изображенный на рис. 11.26, имеет среднее эффективное давление приблизительно 10 бар и цилиндровую мощность 2940 кВт (4000 л. с.) при частоте вращения 106 об/мин.

Фирма MAN (г. Аугсбург) раньше применяла на своих малооборотных двухтактных дизелях с петлевой схемой продувки параллельный эжекторный наддув (рис. 11.27).

В этом случае часть подпоршневых полостей (при крейцкопфной конструкции) была использована в качестве воздушных насосов, нагнетающих воздух параллельно турбокомпрессору во впускной трубопровод [11.26]. Параллельное подключение подпоршневых полостей по сравнению с последовательным приводит лишь к небольшому увеличению затрат на дополнительные детали, при этом габаритный объем дизеля не возрастает. Так как параллельно работающие подпоршневые насосы при низких нагрузках способствовали бы приближению турбокомпрессора к зоне помпажа, то в этом рабочем диапазоне воздух из подпоршневых полостей подается через эжектор во впускной трубопровод под значительно более высоким давлением.

Обеспечение высокого уровня давления, необходимого для эжектора, сопряжено с потерями мощности и, следовательно, с увеличением расхода топлива. Для того чтобы избежать этого, по достижению 50%-ной нагрузки осуществляется автоматическое переключение на подачу подпоршневого воздуха непосредственно во впускной трубопровод. Как правило, при полной нагрузке подпоршневыми насосами подается только около 15% от общего количества наддувочного воздуха; потери мощности на привод насосов вызывают лишь небольшое увеличение расхода топлива.

Так как при дальнейшем повышении мощности за счет форсирования по среднему эффективному давлению доля воздуха, подаваемого подпоршневыми насосами, еще больше уменьшается, то в 1974 г. было решено совсем отказаться от них; наддув двигателя примерно с 50%-ной нагрузки осуществляется только посредством турбокомпрессора [11.27 ].

При пуске и разгоне двигателя примерно до 50%-ной нагрузки, а также при работе на режимах низких нагрузок подача воздуха на двигатель поддерживается за счет электрокомпрессора (рис. 11.28).

Для того чтобы избежать утечек воздуха через глушитель турбокомпрессора, пневматически управляемый трубчатый золотник подключенного электрокомпрессора размещается вплотную к рабочему колесу ТК. Работа вспомогательного компрессора и положение золотника регулируются с помощью заданной величины давления наддувочного воздуха. При отключении дополнительного компрессора всасывание воздуха турбонагнетателем осуществляется как через глушитель, так и через этот вспомогательный компрессор.

В связи с тем, что вспомогательные компрессоры сжимают воздух до сравнительно низкого давления, а вскоре после пуска сжатие воздуха начинает осуществляться в основном турбокомпрессором, мощность, затрачиваемая на привод этих вспомогательных компрессоров, невелика. Она составляет примерно 1% от полной мощности двигателя.

По сравнению с параллельным подключением подпоршневых полостей вспомогательный компрессор с электрическим приводом имеет меньшие габаритные размеры и меньшую стоимость, так как в первом случае отпадает необходимость в клапанах продувочных насосов, циклонных масляных сепараторах, охладителях подпоршневого воздуха и клапане для переключения с инжекторного режима работы на параллельный. Наиболее простым и компактным становится размещение трубопроводов в том случае, когда турбокомпрессоры навешиваются с торцевой стороны выпускного коллектора — рис. 11.29 [11.27].

При отказе от использования подпоршневых насосов снижается и расход топлива — незначительно при полной нагрузке, но заметно в области частичных нагрузок, что особенно важно для стационарных установок, для которых эти режимы являются основными. Так, у двигателя типа К 10 SZ 105/180 А фирмы MAN, предназначенного для электростанции в бельгийском городе Генте, при гарантированном расходе топлива на режиме полной нагрузки, равном 223 г/(кВт•ч) (при работе на тяжелом топливе Ни = 9600 ккал/кг), практически достигалось ge = 220 г/(кВт•ч). Это соответствует к. п. д. на клеммах генератора 40,7%.

На малооборотных двухтактных дизелях фирмы «Зульцер» (г. Винтертур), также имеющих контурную схему продувки, в сериях RD и RND подпоршневые полости используются следующим образом [11.28]: перед впускными окнами находятся отделенные друг от друга камеры умеренного объема, сообщающиеся с подпоршневыми полостями и связанные с общим впускным трубопроводом посредством возвратного клапана (рис. 11.30).

Эти камеры через возвратные клапаны наполняются воздухом под давлением, имеющимся во впускном трубопроводе (в предельном случае под давлением окружающей среды), до тех пор, пока турбокомпрессор бездействует. Под тем же давлением наполняется также и подпоршневая полость при положении поршня в верхней мертвой точке. Вследствие движения поршня вниз давление в камере повышается, так как возвратные клапаны закрыты; при открытии продувочных окон поршнем воздух перетекает из камеры в цилиндр. Подобный процесс имеет место у кри- вошипно-камерного продувочного насоса двухтактных дизелей, имеющих щелевую продувку. Разница заключается лишь в том, что здесь перед этим продувочным насосом подключен турбокомпрессор. При пуске подача воздуха осуществляется только подпоршневым насосом, при малых нагрузках ему помогает турбокомпрессор, а при полной нагрузке подпоршневой насос является дополнительным при основной подаче воздуха турбокомпрессором. Поскольку доля сжимаемого в подпоршневой полости объема воздуха по отношению к суммарной подаче воздуха мала, то мала и мощность, затрачиваемая на привод подпоршневого насоса, что имеет следствием хорошую топливную экономичность при высоких нагрузках.

Раньше такой способ применялся в сочетании с импульсной турбиной, в настоящее время, по соображениям большей простоты и лучшей эффективности при высоких степенях наддува, используется система наддува при постоянном давлении газов перед турбиной.

Другие способы [11.29], как, например, частично последовательное и частично параллельное подключение подпоршневых насосов, дополнительный электрический, гидравлический (масляный привод через колесо Пельтона) или пневматический привод турбокомпрессора (подвод воздуха в особый сопловой сегмент турбины [11.30]) здесь не рассматриваются, так как в настоящее время они не имеют практического значения.

vdvizhke.ru