После капитального ремонта и стендовых испытаний в цехе двигатель доставляют на судно для монтажа. К этому времени должен быть закончен ремонт судового фундамента. Если фундамент подвергался значительному ремонту, его опорную поверхность обрабатывают переносными фрезерными станками или вручную с помощью пневматических машинок; при незначительных ремонтах опорную поверхность судового фундамента только зачищают. При значительном ремонте фундамента рекомендуется отверстия для крепежных болтов заварить электросваркой, так как после центровки двигателя отверстия в его фундаментной раме могут не совпасть с отверстиями в судовом фундаменте.

Погрузив двигатель в машинное отделение, устанавливают его на деревянные брусья, уложенные на судовом фундаменте, чтобы не нанести механических повреждений опорным поверхностям фундамента. Затем двигатель перемещают на отжимные приспособления для передвижения в вертикальной и горизонтальной плоскостях на фундаменте и центруют при помощи стрел излома и смещения по носовому фланцу смонтированного валопровода либо оптическим методом — по двум базовым точкам теоретической оси валопровода.

Закончив центровку двигателя, приступают к закреплению его на судовом фундаменте. Крепление может осуществляться на стальных клиньях, сферических прокладках, регулируемых клиновых прокладках, амортизаторах или на быстротвердеющей пластмассе ФМВ (формуемая малоусадочная с волокнистым наполнением).

При монтаже двигателя, если валопровод уже смонтирован, непременным условием является центровка оси коленчатого вала по отношению к оси валопровода вне зависимости от типа крепления двигателя на фундаменте.

При монтаже двигателя на стальных клиньях снимают размеры для изготовления клиньев. Клинья изготовляют с припуском 0,05—0,1 мм по толщине для окончательной пригонки по месту. Пригонку клиньев по месту (между опорной поверхностью судового фундамента и опорной поверхностью рамы двигателя) производят шлифовальными машинками путем снятия отпечатков краски на клиньях. Клинья должны быть пригнаны к опорным поверхностям так, чтобы пластинка щупа толщиной 0,05 мм не проходила между лапой двигателя и клином, а также между опорной поверхностью судового фундамента на расстоянии не менее 2/з периметра клипа; на остальной части зазоры не должны превышать 0,1 мм.

В процессе пригонки клиньев проверяют отсутствие деформации коленчатого вала по раскепам и рамы двигателя по контрольной линейке, уложенной вдоль рамы на специальные приливы, называемые реперами. Дальнейшая работа заключается в сверлении отверстий для крепежных болтов через отверстия рамы двигателя в клиньях и судовом фундаменте одновременно, в подрезке отверстий под головки болтов и гаек и закреплении двигателя на судовом фундаменте. Монтаж сдается ОТК с проверкой центровки двигателя.

Сферические прокладки, применяемые при монтаже двигателя на фундаменте, состоят из двух дисков, которые сопрягаются между собой сферическими поверхностями, благодаря чему верхний диск прокладки самоустанавливается по нижнему соответственно уклону лапы двигателя; это исключает трудоемкую операцию ручной пригонки. Прокладки обрабатывают на станке по высоте согласно размерам с места, устанавливают на место, сверлят в них отверстия и закрепляют двигатель. Правильность монтажа проверяют в процессе установки прокладок и после закрепления двигателя.

Регулируемые клиновые прокладки также упрощают монтаж главного двигателя. Они представляют собой два диска, соприкасающиеся по плоскости с уклоном 1 : 20. Регулировка клиновых прокладок по высоте достигается сдвигом верхнего диска по отношению к нижнему. Регулируемые клиновые прокладки не могут самоустанавливаться подобно сферическим, поэтому при монтаже их положение регулируют взаимным перемещением и разворотом верхнего диска по отношению к нижнему. Дальнейшие работы по монтажу такие же, как при установке двигателя на сферических прокладках.

При установке на амортизаторах достигается защита двигателя от ударных нагрузок и вибрации, защита корпуса судна и корпусных конструкций от вибрации работающих двигателей, а также снижение шума двигателей. Амортизатор (пластинчатый) состоит из нижней и верхней плит, прочно соединенных резиновой прослойкой. Нижняя плита имеет отверстия для крепления амортизатора к судовому фундаменту, а верхняя — отверстия с нарезкой для крепления амортизатора к двигателю. Между верхней плитой амортизатора и опорной поверхностью рамы двигателя после крепления амортизатора на судовом фундаменте иногда приходится устанавливать выравнивающие шайбы. Места установки амортизаторов на опорной поверхности судового фундамента должны были зачищены. Отцентровав двигатель по оси валопровода, расставляют амортизаторы на судовом фундаменте так, чтобы отверстия в их верхних плитах были совмещены с отверстиями в лапах рамы двигателя. В таком положении фиксируют амортизаторы электроприхватками к судовому фундаменту и сверлят отверстия в фундаменте для окончательного крепления амортизаторов, после чего закрепляют амортизаторы на фундаменте. Отцентровав двигатель, снимают размеры по высоте для обработки выравнивающих шайб и устанавливают их на место, приподняв двигатель на 2—3 мм над амортизаторами; опускают двигатель и проверяют центровку. Затем окончательно закрепляют двигатель. Для обеспечения неподвижности двигателя при действии боковых горизонтальных усилий устанавливают бортовые амортизаторы.

При установке двигателей на пластмассе ФМВ исключаются трудоемкие работы по обработке опорных поверхностей судового фундамента. После центровки двигателя проверяют плотность прилегания рамовых шеек к вкладышам и раскепы коленчатого вала. Во избежание прилипания пластмассы к опорным поверхностям рамы двигателя и судового фундамента смазывают эти поверхности раствором воска или парафина в бензине либо тонким слоем солидола. Приготовленную пластмассу при помощи специальной пресс-формы заливают между опорными поверхностями рамы двигателя и судового фундамента, обеспечивая ее плотное прилегание к опорным поверхностям. После отверждения пластмассы (24—72 ч) снимают пресс-формы, через отверстия в раме двигателя сверлят отверстия в пластмассе и судовом фундаменте; закрепляют двигатель и производят проверку монтажа.

Вопросы для повторения 1. В какой последовательности производят демонтаж двигателя?

2. В какой последовательности разбирают двигатель в цехе?

3. Как разбирают узлы двигателя на детали?

4. Как ремонтируют фундаментные рамы и станины двигателя?

5. Как ремонтируют цилиндры и их втулки?

6. Как ремонтируют крышки цилиндров?

7. Как ремонтируют вкладыши подшипников?

8. Как ремонтируют коленчатые валы?

9. Как ремонтируют распределительные валы и их детали?

10. Как производится укладка коленчатого вала?

11. Как проверяют положение оси цилиндра относительно оси коленчатого вала?

12. Как проверяют высоту камеры сжатия?

13. Как проверяют правильность установки цилиндров крейцкопфного двигателя?

14. Как определяют верхнюю и нижнюю мертвые точки поршня?

15. Какие виды крепления применяют при монтаже двигателя на судовом фундаменте?

16. Как монтируют двигатель на стальных клиньях?

17. Как монтируют двигатель на сферических прокладках и регулируемых клиновых прокладках?

18. Как монтируют двигатель на амортизаторах?

19. Как монтируют двигатель на пластмассе ФМВ?

www.stroitelstvo-new.ru

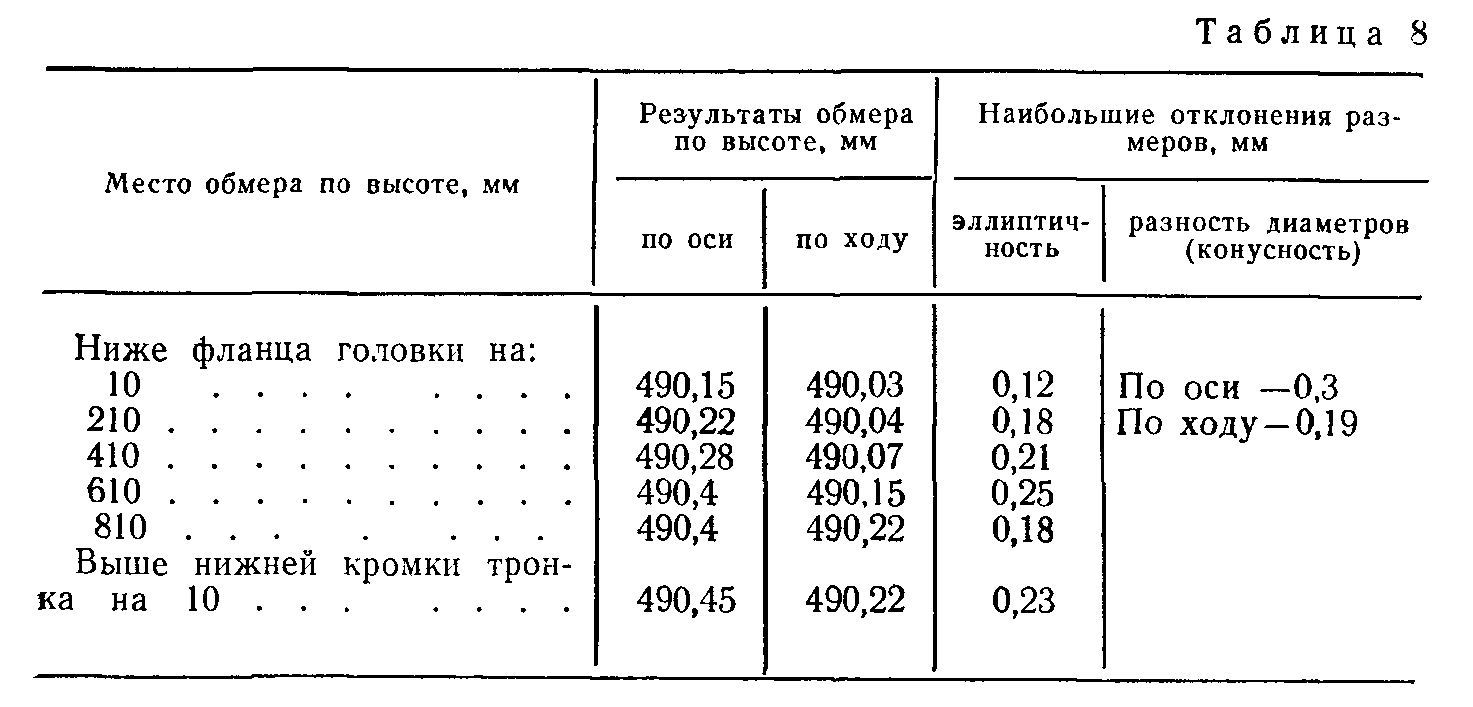

Рис. 62. Схема обмеров поршня дизеля Поршни, так же как и втулки, в горизонтальной плоскости обмеряют в двух положениях (рис. 62): в направлении оси коленчатого вала (по оси) и в направлении плоскости движения шатуна (по ходу). При обмере большого поршня один из обмеряющих держит конец микрометра с неподвижной губкой так, чтобы он был постоянно прижат к намеченной точке. Так как измерительные поверхности микрометра представляют собой плоскости, второй, его конец нельзя двигать в любом направлении, как конец штихмаса, а можно только слегка покачивать в направлении, перпендикулярном оси поршня и параллельно измерительным плоскостям. Подвижную губку микрометра один из работающих ставит на заведомо больший размер, чем измеряемый, и, убедившись в том, что его помощник держит конец микрометра с неподвижной губкой в намеченной точке, слегка покачивает свой конец в горизонтальной плоскости и поворачивает микрометрический винт в сторону уменьшения размера до тех пор, пока измерительная плоскость не коснется поверхности тронка. При этом подвижная измерительная плоскость должна проходить по поверхности тронка без всякого усилия, только касаться ее. Всякое усилие искажает результат измерения в сторону уменьшения, так как большие скобы обладают значительной упругостью и пружинят на несколько сотых миллиметра. Результаты измерений сводят в таблицу (табл. 8).

Рис. 62. Схема обмеров поршня дизеля Поршни, так же как и втулки, в горизонтальной плоскости обмеряют в двух положениях (рис. 62): в направлении оси коленчатого вала (по оси) и в направлении плоскости движения шатуна (по ходу). При обмере большого поршня один из обмеряющих держит конец микрометра с неподвижной губкой так, чтобы он был постоянно прижат к намеченной точке. Так как измерительные поверхности микрометра представляют собой плоскости, второй, его конец нельзя двигать в любом направлении, как конец штихмаса, а можно только слегка покачивать в направлении, перпендикулярном оси поршня и параллельно измерительным плоскостям. Подвижную губку микрометра один из работающих ставит на заведомо больший размер, чем измеряемый, и, убедившись в том, что его помощник держит конец микрометра с неподвижной губкой в намеченной точке, слегка покачивает свой конец в горизонтальной плоскости и поворачивает микрометрический винт в сторону уменьшения размера до тех пор, пока измерительная плоскость не коснется поверхности тронка. При этом подвижная измерительная плоскость должна проходить по поверхности тронка без всякого усилия, только касаться ее. Всякое усилие искажает результат измерения в сторону уменьшения, так как большие скобы обладают значительной упругостью и пружинят на несколько сотых миллиметра. Результаты измерений сводят в таблицу (табл. 8).  В таблице ставят номер поршня, дату измерения, порт, в котором производилось измерение, температуру в МО при обмере, фамилии и должности производивших обмеры. При анализе результатов обмера следует принимать во внимание температуры, при которых производились данный и предыдущий обмеры, и вносить в результаты измерения температурную поправку. Правилами установлены нормы на предельный износ тронков поршней. Лимитируются эллиптичность и конусность тронка, т. е. разность диаметров по его высоте. Так, для поршня крейцкопфного дизеля с диаметром поршня 700—750 мм допускаются предельная эллиптичность и конусность тронка по 1,6 мм. Автор не знает ни одного случая, чтобы поршень такого диаметра износился до предельной величины. Обычно следы механической обработки на тронке сохраняются несколько лет и при правильно отцентрованном механизме движения крейцкопфного дизеля износа тронка вообще не должно быть. Значительно раньше тронки выходят из строя вследствие трещин, задиров и деформаций. Отметим то обстоятельство, что сам по себе износ тронка даже сверх предела практического значения не имеет. Прочности его никакой износ не угрожает и, за исключением тронка поршня дизелей Зульцер SD72, не имеющих штока, тронк не воспринимает на себя нагрузок вдоль своей оси. Но дело в том, что одним из очень важных контролируемых параметров является круговой зазор между тронком и втулкой, который устанавливает завод-строитель, и допуски на его увеличение весьма невелики. Этот параметр и заставляет контролировать износ тронка поршня.

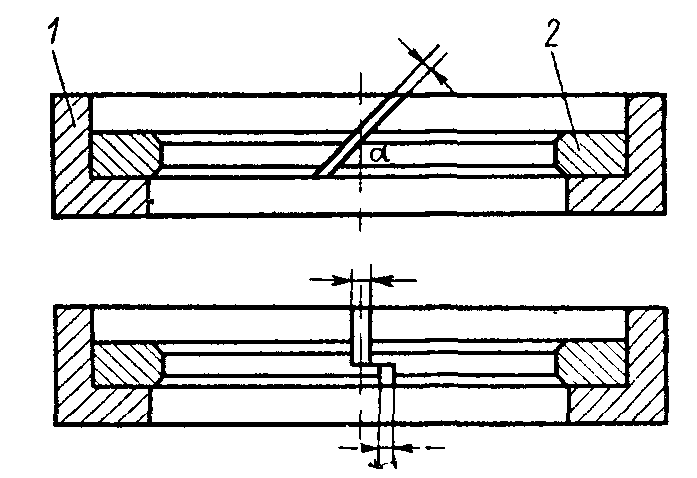

В таблице ставят номер поршня, дату измерения, порт, в котором производилось измерение, температуру в МО при обмере, фамилии и должности производивших обмеры. При анализе результатов обмера следует принимать во внимание температуры, при которых производились данный и предыдущий обмеры, и вносить в результаты измерения температурную поправку. Правилами установлены нормы на предельный износ тронков поршней. Лимитируются эллиптичность и конусность тронка, т. е. разность диаметров по его высоте. Так, для поршня крейцкопфного дизеля с диаметром поршня 700—750 мм допускаются предельная эллиптичность и конусность тронка по 1,6 мм. Автор не знает ни одного случая, чтобы поршень такого диаметра износился до предельной величины. Обычно следы механической обработки на тронке сохраняются несколько лет и при правильно отцентрованном механизме движения крейцкопфного дизеля износа тронка вообще не должно быть. Значительно раньше тронки выходят из строя вследствие трещин, задиров и деформаций. Отметим то обстоятельство, что сам по себе износ тронка даже сверх предела практического значения не имеет. Прочности его никакой износ не угрожает и, за исключением тронка поршня дизелей Зульцер SD72, не имеющих штока, тронк не воспринимает на себя нагрузок вдоль своей оси. Но дело в том, что одним из очень важных контролируемых параметров является круговой зазор между тронком и втулкой, который устанавливает завод-строитель, и допуски на его увеличение весьма невелики. Этот параметр и заставляет контролировать износ тронка поршня.  Рис 63 Нормальная (а) н изношенная (б) канавки поршня Что касается головки поршня, то на ней изнашиваются только горизонтальные стенки канавок для поршневых колец, которые со временем или принимают форму, показанную на рис. 63, или нижняя плоскость их вырабатывается ступенькой. По некоторым сведениям, средняя высота канавки поршня увеличивается на 0,01 мм за 1000 ч работы. Верхние канавки обычно изнашиваются больше нижних. И в данном случае предел устанавливается не на абсолютное увеличение высоты канавки, а на величину зазора между горизонтальными плоскостями кольца и канавки. Как известно, кольцо во время работы находится под воздействием опрокидывающего момента, направленного против часовой стрелки и стремящегося как бы вывернуть кольцо из канавки. Чем больше будет зазор между плоскостями кольца и канавки, тем больше величина поворота кольца в сторону опрокидывания. Обычно завод-строитель указывает в инструкции по обслуживанию установочные зазоры между кольцом и канавкой и предельно допустимые их величины. Установочные и предельно допустимые зазоры не одинаковы для всех колец, для двух верхних колец они больше.

Рис 63 Нормальная (а) н изношенная (б) канавки поршня Что касается головки поршня, то на ней изнашиваются только горизонтальные стенки канавок для поршневых колец, которые со временем или принимают форму, показанную на рис. 63, или нижняя плоскость их вырабатывается ступенькой. По некоторым сведениям, средняя высота канавки поршня увеличивается на 0,01 мм за 1000 ч работы. Верхние канавки обычно изнашиваются больше нижних. И в данном случае предел устанавливается не на абсолютное увеличение высоты канавки, а на величину зазора между горизонтальными плоскостями кольца и канавки. Как известно, кольцо во время работы находится под воздействием опрокидывающего момента, направленного против часовой стрелки и стремящегося как бы вывернуть кольцо из канавки. Чем больше будет зазор между плоскостями кольца и канавки, тем больше величина поворота кольца в сторону опрокидывания. Обычно завод-строитель указывает в инструкции по обслуживанию установочные зазоры между кольцом и канавкой и предельно допустимые их величины. Установочные и предельно допустимые зазоры не одинаковы для всех колец, для двух верхних колец они больше.  Рис. 64. Шаблон для замера выработки поршневых канавок Контролировать форму канавок и величины их износа можно при помощи шаблона (рис. 64). Такие шаблоны фирмы представляют не всегда, но его можно легко изготовить по канавке запасного поршня. Величины износов удобно замерять в зазоре между шаблоном и стенкой канавки. Восстановить геометрические размеры поршневых канавок можно только путем проточки. Но проточка канавок увеличивает высоту канавок, поэтому к ней прибегают только в тех случаях, если после проточки и установки в канавку нового кольца зазор между кольцом и канавкой не достигает предельного размера. В тех случаях, когда проточка невозможна, канавки у стальных головок поршней наплавляют и протачивают снова на номинальный размер. Чугунные поршни, не имеющие съемной головки, никаким наплавкам не подвергают, а просто заменяют. К наплавке канавок стальных головок прибегают крайне редко, так как это изменяет структуру в самом напряженном месте головки, и только общий отжиг головки, который не всегда возможен, может восстановить нужную структуру Во избежание восстановления изношенных канавок поршней некоторые фирмы, строящие мощные малооборотные дизели, применяют специальные противоизносные сдвоенные кольца из легированных сортов чугуна с высокой механической прочностью при повышенных температурах. В частности, такие поршневые кольца применяют в крейцкопфных дизелях фирма «Бурмецтер и Вайн» и ее лицензиаты.

Рис. 64. Шаблон для замера выработки поршневых канавок Контролировать форму канавок и величины их износа можно при помощи шаблона (рис. 64). Такие шаблоны фирмы представляют не всегда, но его можно легко изготовить по канавке запасного поршня. Величины износов удобно замерять в зазоре между шаблоном и стенкой канавки. Восстановить геометрические размеры поршневых канавок можно только путем проточки. Но проточка канавок увеличивает высоту канавок, поэтому к ней прибегают только в тех случаях, если после проточки и установки в канавку нового кольца зазор между кольцом и канавкой не достигает предельного размера. В тех случаях, когда проточка невозможна, канавки у стальных головок поршней наплавляют и протачивают снова на номинальный размер. Чугунные поршни, не имеющие съемной головки, никаким наплавкам не подвергают, а просто заменяют. К наплавке канавок стальных головок прибегают крайне редко, так как это изменяет структуру в самом напряженном месте головки, и только общий отжиг головки, который не всегда возможен, может восстановить нужную структуру Во избежание восстановления изношенных канавок поршней некоторые фирмы, строящие мощные малооборотные дизели, применяют специальные противоизносные сдвоенные кольца из легированных сортов чугуна с высокой механической прочностью при повышенных температурах. В частности, такие поршневые кольца применяют в крейцкопфных дизелях фирма «Бурмецтер и Вайн» и ее лицензиаты.  Рис. 65. Противоизносные кольца дизеля Бурмейстер и Вайн На рис. 65 показаны конструкции таких колец 1. В одном варианте верхнюю часть кольца расчеканивают и закатывают в поршневой канавке (рис. 65, а, б). Во втором варианте нижнюю часть противоизносных колец 1 слегка приваривают к головке поршня 2 (рис. 65, в). При нормальной центровке поршней и регулярных профилактических осмотрах такие кольца работают свыше 20 ООО ч. В случае необходимости кольца можно сменить, восстановив этим номинальные размеры канавки.Поршневые кольца. Не будет преувеличением сказать, что больше всего беспокойства судовым механикам приносят поршневые кольца. Осматривают и обмеряют кольца во время профилактических переборок цилиндров, и, если поршень и втулка чаще всего не требуют никакого ремонта, то комплект колец после переборки редко возвращается в цилиндр в полном составе. Иногда из-за состояния колец приходится вскрывать цилиндр и вынимать поршень раньше профилактического осмотра. После того, как кольца сняты с поршня и очищены от нагара и масла, осматривают их рабочую поверхность. Очень важно установить, всей ли рабочей поверхностью прилегает кольцо к стенкам втулки. Поверхность, не прилегающая к втулке, имеет темный цвет, и кольца с таким дефектом ни в коем случае нельзя оставлять на месте первого и второго. Какую опасность представляют такие кольца, сказано выше. Если износ такого кольца по всем параметрам не достигает предельно допустимого, его можно поставить вниз, на место последнего или предпоследнего. Заводы-строители, в частности, «Зульцер», определяют пригодность кольца по трем параметрам: зазору в замке, зазору между кольцом и канавкой и толщине кольца. Правила толщину кольца не лимитируют. Первым из параметров определяют зазор в замке кольца. Для этого кольцо вставляют в цилиндр и продвигают до того места, где цилиндр имеет наибольший диаметр. В этом месте выравнивают кольцо так, чтобы оно лежало в плоскости, перпендикулярной оси цилиндра, и замеряют зазор.

Рис. 65. Противоизносные кольца дизеля Бурмейстер и Вайн На рис. 65 показаны конструкции таких колец 1. В одном варианте верхнюю часть кольца расчеканивают и закатывают в поршневой канавке (рис. 65, а, б). Во втором варианте нижнюю часть противоизносных колец 1 слегка приваривают к головке поршня 2 (рис. 65, в). При нормальной центровке поршней и регулярных профилактических осмотрах такие кольца работают свыше 20 ООО ч. В случае необходимости кольца можно сменить, восстановив этим номинальные размеры канавки.Поршневые кольца. Не будет преувеличением сказать, что больше всего беспокойства судовым механикам приносят поршневые кольца. Осматривают и обмеряют кольца во время профилактических переборок цилиндров, и, если поршень и втулка чаще всего не требуют никакого ремонта, то комплект колец после переборки редко возвращается в цилиндр в полном составе. Иногда из-за состояния колец приходится вскрывать цилиндр и вынимать поршень раньше профилактического осмотра. После того, как кольца сняты с поршня и очищены от нагара и масла, осматривают их рабочую поверхность. Очень важно установить, всей ли рабочей поверхностью прилегает кольцо к стенкам втулки. Поверхность, не прилегающая к втулке, имеет темный цвет, и кольца с таким дефектом ни в коем случае нельзя оставлять на месте первого и второго. Какую опасность представляют такие кольца, сказано выше. Если износ такого кольца по всем параметрам не достигает предельно допустимого, его можно поставить вниз, на место последнего или предпоследнего. Заводы-строители, в частности, «Зульцер», определяют пригодность кольца по трем параметрам: зазору в замке, зазору между кольцом и канавкой и толщине кольца. Правила толщину кольца не лимитируют. Первым из параметров определяют зазор в замке кольца. Для этого кольцо вставляют в цилиндр и продвигают до того места, где цилиндр имеет наибольший диаметр. В этом месте выравнивают кольцо так, чтобы оно лежало в плоскости, перпендикулярной оси цилиндра, и замеряют зазор.  Рис. 66. Потеря массы поршневыми кольцами дизеля Зульцер 9RD90 при смазке маслом «Кастрол» RM/DZ Зазоры в замках колец сравнивают с зазорами предыдущих замеров, и, если величины зазоров превосходят допускаемые, кольца подлежат безусловной замене. Обычно верхние кольца, работающие в наиболее тяжелых условиях, изнашиваются быстрее. Об этом можно судить по рис. 66, где показана потеря массы кольцами в зависимости от их расположения. На рисунке римские цифры указывают номер колец; / и 2 — кривые износа колец цилиндров № 1 и 9. Вернемся к замерам зазоров в замке кольца. Выше было сказано о том, что зазор замеряют в кольце, когда оно вставлено в наиболее изношенную часть втулки.

Рис. 66. Потеря массы поршневыми кольцами дизеля Зульцер 9RD90 при смазке маслом «Кастрол» RM/DZ Зазоры в замках колец сравнивают с зазорами предыдущих замеров, и, если величины зазоров превосходят допускаемые, кольца подлежат безусловной замене. Обычно верхние кольца, работающие в наиболее тяжелых условиях, изнашиваются быстрее. Об этом можно судить по рис. 66, где показана потеря массы кольцами в зависимости от их расположения. На рисунке римские цифры указывают номер колец; / и 2 — кривые износа колец цилиндров № 1 и 9. Вернемся к замерам зазоров в замке кольца. Выше было сказано о том, что зазор замеряют в кольце, когда оно вставлено в наиболее изношенную часть втулки.  Рис. 67. Замер теплового зазора в поршневом кольце Но заводы-строители снабжают свои дизели кольцом-калибром (рис. 67), внутренний диаметр которого равен номинальному диаметру втулки, и многие судовые механики определяют зазор в замке кольца 2, устанавливая его в этот калибр /. Такой прием нельзя считать правильным, если дтулка давно потеряла номинальные размеры. При замере зазора в кольце получают заведомо меньший зазор против того, что будет получен при замере зазора во втулке. Кольцо работает во втулке при ее действительном диаметре, следовательно, и зазор замка нужно замерять во втулке, так как это будет действительным зазором, с которым работает кольцо. Такое разноречивое представление о методике замера зазора в замке кольца существует потому, что в инструкциях заводов-строителей об этом или ничего не говорится, или рекомендуется кольцо-калибр, а в Правилах судовых дизелей рекомендуется замерять зазор в замке при установке кольца в наименее изношенной части втулки. Также нет единого мнения и о предельно допустимых зазорах в замках колец. Согласно Правилам, для втулок диаметром 700—750 мм предельно допустимый зазор не должен превышать 8 мм, а монтажный зазор должен быть не менее 4.5 мм. Эти нормы, надо сказать, очень жесткие, ближе всего совпадают с нормами, устанавливаемыми фирмой МАН. Так, для дизеля K9Z70/120A5 с диаметром 700 мм монтажный зазор в замках колец установлен в 4, а предельно допустимый 10 мм. Но совершенно не увязываются с Правилами допуски, применяемые фирмой «Зульцер». Для примера возьмем дизель SD72. Фирма устанавливает монтажный зазор 6, а предельно допустимый —31 мм для колец с простым замком (косым или прямым), и 24 мм — для колец с герметическим замком. Поэтому следует прежде всего руководствоваться нормами, устанавливаемыми заводами-строителями, и только если такие нормы отсутствуют — Правилами. Следующий контролируемый параметр — зазор между горизонтальными плоскостями кольца и канавки. Согласно Правилам для втулки диаметром 700—750 мм предельно допустимым установлен зазор 0,3 мм. Если допуски, применяемые фирмой МАН, довольно близки к допускам Правил, но с несколько более широким диапазоном, то фирма «Зульцер» допускает предельный зазор между кольцом и канавкой для трех верхних колец — до 0,8 мм и для остальных — до 0,7 мм, т. е. более чем в два раза. Минимальные зазоры для трех верхних колец с простым замком установлены 0,28 мм, а с герметическим — в 0,13 мм. По Инструкции фирмы «Зульцер» на место трех нижних колец следует ставить кольца с герметическим замком Таким образом, предписываемый для нижних колец зазор связан и с конструкцией, и с положением колец И в этом случае следует руководствоваться нормами, установленными фирмой. Автору, долго работавшему с дизелями Зульцер 9SD72, не встретилось случая, чтобы допускаемый фирмой зазор между кольцом и канавкой достиг хотя бы 0,6 мм. У этих дизелей, отработавших с постройки более 20 000 ч, указанные зазоры для верхних колец были 0,42—0,48 мм, а для двух нижних колец 0,1— 0,18 мм. Размер колец по высоте не лимитируется ни Правилами, ни инструкциями фирм. Однако не составляет большого труда при обмере колец замерить их по высоте. Это позволяет установить, что же изнашивается при увеличении зазора между кольцом и канавкой: кольцо или стенки канавки. Длительное наблюдение за дизелями 9SD72 позволило установить, что изнашиваются в основном кольца, так как при номинальной высоте кольца 17 мм после 20 000 ч работы дизелей у верхних колец высота уменьшилась до 16,8—16,85 мм. Износ нижних колец за это время не превышал 0,05 мм. И, наконец, последний из контролируемых параметров — толщина кольца. Как сказано выше, Правилами этот параметр не лимитируется. Его устанавливают только фирмы-строители дизелей. Толщина колец дизеля SD72 — 22 мм. Фирма «Зульцер» допускает износ колец по толщине до 18 мм для колец с простым замком и до 19,3 мм для колец с герметическим замком. При износе втулки, близком к предельному, уменьшение толщины простого кольца допускается до 20,5 мм. В отличие от зазора между кольцом и канавкой, предельных величин которого кольца дизеля SD72 почти никогда не достигают, по толщине они изнашиваются до предела довольно часто. Это происходит почти всегда одновременно с предельным увеличением зазора в замке кольца. Одним из важных параметров является фаска на кромках поршневых колец. При работе поршневых колец и втулки наблюдаются два вида износа: пластический и хрупкий. Наиболее опасный износ — пластический, характеризуется тем, что на нижней кромке кольца появляются заусенцы, а на поверхности втулки и даже поршня — задиры, искажающие кристаллическую структуру поверхности. При появлении задиров износ начинает резко прогрессировать. Пластический износ наблюдается у мягких втулок и колец. Особенно склонны к образованию заусенцев кольца, в структуре которых содержится феррит и крупные пластинки графита. Испытания показали, что своевременное закругление кромок поршневых колец уменьшает износ втулки на 46%, а верхних колец--на 34%. Таким образом, наблюдения за фасками колец и восстановление их геометрической формы при осмотрах совершенно необходимы. Формы и размеры фасок на кольцах, как правило, указаны в инструкциях по эксплуатации, представляемых фирмами. Для более тщательного анализа характера износа колец необходимо сохранить порядок их установки (как они стояли на поршне). Для этого надо иметь металлические бирки с порядковыми номерами, снабженные кольцами, и надевать их на поршневые кольца при снятии с поршня. Постоянной маркировки делать нельзя, так как кольца иногда приходится менять местами в целях увеличения срока их службы. Более изношенные верхние кольца ставят на место нижних, а нижние — на место верхних. Надо сказать, что это мероприятие мало эффективно, так как за короткий срок и те и другие кольца ослабнут и вероятность прорыва газов между кольцами и втулкой значительно возрастет. Новые кольца проверяют следующим образом. Обмеряют их по высоте. Высота колец должна быть ±0,05% номинальной, указанной в чертеже и в инструкции. Вставляют кольца во втулку, в наименее изношенную ее часть, и замеряют зазор в замке, который должен быть не меньше указанного в инструкции. Некоторые фирмы, в частности, «Зульцер», снабжают свои дизели кольцом-калибром, внутренний диаметр которого расточен с таким расчетом, что если в него вставить новое кольцо в холодном состоянии, имеющее минимальный зазор в замке, то зазор станет равным нулю. Если новое кольцо имеет зазор меньше минимального, вставить его в кольцо-калибр не удастся. Затем решают, в какую канавку будут устанавливать новое кольцо. На этот счет также нет единого мнения и Правилами место постановки нового кольца не оговаривается. Чаще новое кольцо ставят на место нижнего, а остальные передвигают соответственно кверху. Если комплект колец состоит из двух разновидностей, например три с простым замком и три с герметичным, то новое кольцо с простым замком ставят на место третьего, а новое кольцо с герметичным замком — на место шестого. Когда вопрос о канавке, в которой будет установлено новое кольцо, решен, его обкатывают снаружи по канавке, наблюдая за тем, чтобы оно проходило по канавке свободно. Если на судне есть шабровочная плита соответствующих размеров, то проверяют на ней щупом, не покороблено ли кольцо. Нормальное кольцо должно лежать на плите всей плоскостью, и, если между плоскостью и плитой окажется просвет более 0,08 мм для больших колец или 0,05 мм для колец диаметром до 200 мм, кольцо следует шабрить до уменьшения зазора в пределах допустимого Правила предусматривают проверку возможного зазора между втулкой и кольцом. Для этого вставляют новое кольцо во втулку и подсвечивают его снизу. Если по свету зазор обнаруживается, замеряют его щупом: щуп толщиной 0,03 мм может проходить не более чем на 1/3 длины окружности кольца при условии плотного прилегания кольца на остальных 2/3 окружности. Целесообразность такой проверки сомнительна, так как во время работы кольца оно плотно прижимается к стенкам втулки давлением газов в заколечном пространстве, и сила упругости кольца относительно этого давления очень невелика. Однако проделать указанную операцию нетрудно, только браковать кольцо по этому параметру не следует.

Рис. 67. Замер теплового зазора в поршневом кольце Но заводы-строители снабжают свои дизели кольцом-калибром (рис. 67), внутренний диаметр которого равен номинальному диаметру втулки, и многие судовые механики определяют зазор в замке кольца 2, устанавливая его в этот калибр /. Такой прием нельзя считать правильным, если дтулка давно потеряла номинальные размеры. При замере зазора в кольце получают заведомо меньший зазор против того, что будет получен при замере зазора во втулке. Кольцо работает во втулке при ее действительном диаметре, следовательно, и зазор замка нужно замерять во втулке, так как это будет действительным зазором, с которым работает кольцо. Такое разноречивое представление о методике замера зазора в замке кольца существует потому, что в инструкциях заводов-строителей об этом или ничего не говорится, или рекомендуется кольцо-калибр, а в Правилах судовых дизелей рекомендуется замерять зазор в замке при установке кольца в наименее изношенной части втулки. Также нет единого мнения и о предельно допустимых зазорах в замках колец. Согласно Правилам, для втулок диаметром 700—750 мм предельно допустимый зазор не должен превышать 8 мм, а монтажный зазор должен быть не менее 4.5 мм. Эти нормы, надо сказать, очень жесткие, ближе всего совпадают с нормами, устанавливаемыми фирмой МАН. Так, для дизеля K9Z70/120A5 с диаметром 700 мм монтажный зазор в замках колец установлен в 4, а предельно допустимый 10 мм. Но совершенно не увязываются с Правилами допуски, применяемые фирмой «Зульцер». Для примера возьмем дизель SD72. Фирма устанавливает монтажный зазор 6, а предельно допустимый —31 мм для колец с простым замком (косым или прямым), и 24 мм — для колец с герметическим замком. Поэтому следует прежде всего руководствоваться нормами, устанавливаемыми заводами-строителями, и только если такие нормы отсутствуют — Правилами. Следующий контролируемый параметр — зазор между горизонтальными плоскостями кольца и канавки. Согласно Правилам для втулки диаметром 700—750 мм предельно допустимым установлен зазор 0,3 мм. Если допуски, применяемые фирмой МАН, довольно близки к допускам Правил, но с несколько более широким диапазоном, то фирма «Зульцер» допускает предельный зазор между кольцом и канавкой для трех верхних колец — до 0,8 мм и для остальных — до 0,7 мм, т. е. более чем в два раза. Минимальные зазоры для трех верхних колец с простым замком установлены 0,28 мм, а с герметическим — в 0,13 мм. По Инструкции фирмы «Зульцер» на место трех нижних колец следует ставить кольца с герметическим замком Таким образом, предписываемый для нижних колец зазор связан и с конструкцией, и с положением колец И в этом случае следует руководствоваться нормами, установленными фирмой. Автору, долго работавшему с дизелями Зульцер 9SD72, не встретилось случая, чтобы допускаемый фирмой зазор между кольцом и канавкой достиг хотя бы 0,6 мм. У этих дизелей, отработавших с постройки более 20 000 ч, указанные зазоры для верхних колец были 0,42—0,48 мм, а для двух нижних колец 0,1— 0,18 мм. Размер колец по высоте не лимитируется ни Правилами, ни инструкциями фирм. Однако не составляет большого труда при обмере колец замерить их по высоте. Это позволяет установить, что же изнашивается при увеличении зазора между кольцом и канавкой: кольцо или стенки канавки. Длительное наблюдение за дизелями 9SD72 позволило установить, что изнашиваются в основном кольца, так как при номинальной высоте кольца 17 мм после 20 000 ч работы дизелей у верхних колец высота уменьшилась до 16,8—16,85 мм. Износ нижних колец за это время не превышал 0,05 мм. И, наконец, последний из контролируемых параметров — толщина кольца. Как сказано выше, Правилами этот параметр не лимитируется. Его устанавливают только фирмы-строители дизелей. Толщина колец дизеля SD72 — 22 мм. Фирма «Зульцер» допускает износ колец по толщине до 18 мм для колец с простым замком и до 19,3 мм для колец с герметическим замком. При износе втулки, близком к предельному, уменьшение толщины простого кольца допускается до 20,5 мм. В отличие от зазора между кольцом и канавкой, предельных величин которого кольца дизеля SD72 почти никогда не достигают, по толщине они изнашиваются до предела довольно часто. Это происходит почти всегда одновременно с предельным увеличением зазора в замке кольца. Одним из важных параметров является фаска на кромках поршневых колец. При работе поршневых колец и втулки наблюдаются два вида износа: пластический и хрупкий. Наиболее опасный износ — пластический, характеризуется тем, что на нижней кромке кольца появляются заусенцы, а на поверхности втулки и даже поршня — задиры, искажающие кристаллическую структуру поверхности. При появлении задиров износ начинает резко прогрессировать. Пластический износ наблюдается у мягких втулок и колец. Особенно склонны к образованию заусенцев кольца, в структуре которых содержится феррит и крупные пластинки графита. Испытания показали, что своевременное закругление кромок поршневых колец уменьшает износ втулки на 46%, а верхних колец--на 34%. Таким образом, наблюдения за фасками колец и восстановление их геометрической формы при осмотрах совершенно необходимы. Формы и размеры фасок на кольцах, как правило, указаны в инструкциях по эксплуатации, представляемых фирмами. Для более тщательного анализа характера износа колец необходимо сохранить порядок их установки (как они стояли на поршне). Для этого надо иметь металлические бирки с порядковыми номерами, снабженные кольцами, и надевать их на поршневые кольца при снятии с поршня. Постоянной маркировки делать нельзя, так как кольца иногда приходится менять местами в целях увеличения срока их службы. Более изношенные верхние кольца ставят на место нижних, а нижние — на место верхних. Надо сказать, что это мероприятие мало эффективно, так как за короткий срок и те и другие кольца ослабнут и вероятность прорыва газов между кольцами и втулкой значительно возрастет. Новые кольца проверяют следующим образом. Обмеряют их по высоте. Высота колец должна быть ±0,05% номинальной, указанной в чертеже и в инструкции. Вставляют кольца во втулку, в наименее изношенную ее часть, и замеряют зазор в замке, который должен быть не меньше указанного в инструкции. Некоторые фирмы, в частности, «Зульцер», снабжают свои дизели кольцом-калибром, внутренний диаметр которого расточен с таким расчетом, что если в него вставить новое кольцо в холодном состоянии, имеющее минимальный зазор в замке, то зазор станет равным нулю. Если новое кольцо имеет зазор меньше минимального, вставить его в кольцо-калибр не удастся. Затем решают, в какую канавку будут устанавливать новое кольцо. На этот счет также нет единого мнения и Правилами место постановки нового кольца не оговаривается. Чаще новое кольцо ставят на место нижнего, а остальные передвигают соответственно кверху. Если комплект колец состоит из двух разновидностей, например три с простым замком и три с герметичным, то новое кольцо с простым замком ставят на место третьего, а новое кольцо с герметичным замком — на место шестого. Когда вопрос о канавке, в которой будет установлено новое кольцо, решен, его обкатывают снаружи по канавке, наблюдая за тем, чтобы оно проходило по канавке свободно. Если на судне есть шабровочная плита соответствующих размеров, то проверяют на ней щупом, не покороблено ли кольцо. Нормальное кольцо должно лежать на плите всей плоскостью, и, если между плоскостью и плитой окажется просвет более 0,08 мм для больших колец или 0,05 мм для колец диаметром до 200 мм, кольцо следует шабрить до уменьшения зазора в пределах допустимого Правила предусматривают проверку возможного зазора между втулкой и кольцом. Для этого вставляют новое кольцо во втулку и подсвечивают его снизу. Если по свету зазор обнаруживается, замеряют его щупом: щуп толщиной 0,03 мм может проходить не более чем на 1/3 длины окружности кольца при условии плотного прилегания кольца на остальных 2/3 окружности. Целесообразность такой проверки сомнительна, так как во время работы кольца оно плотно прижимается к стенкам втулки давлением газов в заколечном пространстве, и сила упругости кольца относительно этого давления очень невелика. Однако проделать указанную операцию нетрудно, только браковать кольцо по этому параметру не следует.  Рис 68 Приспособление для проверки упругости поршневых колец Что касается предписаний проверять перед постановкой упругость поршневых колец, то проверять ее в судовых условиях нечем. СРЗ располагают для этой цели специальными приспособлениями, одно из которых показано на рис. 68 (1 — замок; 2 — кольцо). В судовых условиях единственным способом такой проверки является следующий. Замеряют зазор в замке, находящемся в свободном состоянии, сжимают кольцо так, чтобы концы его сошлись, отпускают его и снова замеряют зазор. Если зазор значительно уменьшился, кольцо к работе не пригодно. При посадке колец большого диаметра на головку поршня не следует применять случайных средств в виде стальных полосок, шпагата и т. д. Такие средства грозят травмами, а также могут способствовать пластической деформации кольца. Для постановки колец существуют различные приспособления, одно из которых показано на рис 69, а.

Рис 68 Приспособление для проверки упругости поршневых колец Что касается предписаний проверять перед постановкой упругость поршневых колец, то проверять ее в судовых условиях нечем. СРЗ располагают для этой цели специальными приспособлениями, одно из которых показано на рис. 68 (1 — замок; 2 — кольцо). В судовых условиях единственным способом такой проверки является следующий. Замеряют зазор в замке, находящемся в свободном состоянии, сжимают кольцо так, чтобы концы его сошлись, отпускают его и снова замеряют зазор. Если зазор значительно уменьшился, кольцо к работе не пригодно. При посадке колец большого диаметра на головку поршня не следует применять случайных средств в виде стальных полосок, шпагата и т. д. Такие средства грозят травмами, а также могут способствовать пластической деформации кольца. Для постановки колец существуют различные приспособления, одно из которых показано на рис 69, а.  Рис. 69 Разжимные приспособления для поршневых колец Приспособление состоит из винта 2 с правой и левой резьбами, маховичка 5 и двух кулачков 3, каждый из которых шарнирно укреплен на гайке 4. Для установки и снятия поршневое кольцо закрепляют в кулачках болтами L При вращении маховичка 5 кулачки раздвигаются и разжимают кольцо до требуемого диаметра. Масса приспособления 1,5 кг. Однако значительно удобнее приспособление (рис. 69,6), которым снабжает свои дизели фирма «Зульцер». Здесь кулачки не крепятся к кольцу, а упираются в торцы замка. Одна губка приспособления неподвижна, а другая двигается по винту с обычной резьбой, который вращают при помощи рукоятки. Масса приспособления менее 1 кг. Оно применяется для колец диаметром 700 мм и более. Основным преимуществом этого приспособления является то, что не нужно прижимать чугунное кольцо стальными болтами. Вместе с компрессионными кольцами осматривают и обмеряют также и маслосъемные кольца: зазор в замках и высоту рабочей поверхности. Если высота рабочей поверхности кольца увеличилась более чем в два раза против установленной, кольцо запиливают вручную или обрабатывают наждачным кругом до восстановления первоначальной высоты.

Рис. 69 Разжимные приспособления для поршневых колец Приспособление состоит из винта 2 с правой и левой резьбами, маховичка 5 и двух кулачков 3, каждый из которых шарнирно укреплен на гайке 4. Для установки и снятия поршневое кольцо закрепляют в кулачках болтами L При вращении маховичка 5 кулачки раздвигаются и разжимают кольцо до требуемого диаметра. Масса приспособления 1,5 кг. Однако значительно удобнее приспособление (рис. 69,6), которым снабжает свои дизели фирма «Зульцер». Здесь кулачки не крепятся к кольцу, а упираются в торцы замка. Одна губка приспособления неподвижна, а другая двигается по винту с обычной резьбой, который вращают при помощи рукоятки. Масса приспособления менее 1 кг. Оно применяется для колец диаметром 700 мм и более. Основным преимуществом этого приспособления является то, что не нужно прижимать чугунное кольцо стальными болтами. Вместе с компрессионными кольцами осматривают и обмеряют также и маслосъемные кольца: зазор в замках и высоту рабочей поверхности. Если высота рабочей поверхности кольца увеличилась более чем в два раза против установленной, кольцо запиливают вручную или обрабатывают наждачным кругом до восстановления первоначальной высоты.  Рис 70 Сечение маслосъемного кольца дизеля Зульцер SD72 На рис. 70 показано сечение маслосъемного кольца, его рабочая поверхность 1 и поверхность 2, подлежащая спиливанию Для дизеля SD72 фирма устанавливает нормальную высоту рабочей части маслосъемного кольца 2 мм и предельно допустимую высоту 4 мм.

Рис 70 Сечение маслосъемного кольца дизеля Зульцер SD72 На рис. 70 показано сечение маслосъемного кольца, его рабочая поверхность 1 и поверхность 2, подлежащая спиливанию Для дизеля SD72 фирма устанавливает нормальную высоту рабочей части маслосъемного кольца 2 мм и предельно допустимую высоту 4 мм.  Рис 71. Приспособление для ввода поршня с кольцами в цилиндр При заводке поршня с кольцами в цидиндр пользуются различными приспособлениями, одно из которых представляет собой неразрезное кольцо, расточенное на конце (рис 71). Если для главных дизелей нельзя изготовить при помощи судового оборудования поршневые кольца, то для вспомогательных дизелей эта задача не представляет особой трудности, только нужно иметь соответствующую заготовку и сделать несложное приспособление. Не все способы изготовления поршневых колец можно применить в судовой обстановке. На СРЗ существуют следующие способы. из заготовок цилиндрической формы —одной проточкой с последующей термофиксацией; из заготовок цилиндрической формы — двумя проточками с последующей термофиксацией; то же, без термофиксации; из индивидуальных заготовок эллиптической формы. Из перечисленных способов в судовой обстановке может быть применено только изготовление из заготовок цилиндрической формы без термофиксации, так как при этом не требуется оборудования для термообработки. Последовательность изготовления колец таким способом следующая. 1. Установленную на станок заготовку обрабатывают по наружному и внутреннему диаметрам D1 и d1 которые определяют из соотношений: при вырезке замка размером А = 0,1D диаметры D1=D+О,5A; d1 = 1,01D—2t; при вырезке замка размером A>0,1D диаметры D1=D + 0,5A; d1=d+0.15A. Здесь D и d — соответственно наружный диаметр кольца, равный диаметру цилиндра, и внутренний диаметр кольца d=D-2t (причем t — радиальная толщина кольца). 2. Из обработанной заготовки нарезают кольца с припуском 0,1 мм по высоте на шабровку. 3. Вырезают замок в кольце размером ~3,7t. После этого кольца поодиночке или все вместе обрабатывают в чистовой размер. При второй проточке применяют различные приспособления: хомуты, цилиндры, планшайбы и т. д. Для судовой обстановки наиболее удобным и простым будет приспособление Я. Я. Вевериса (Рижский СРЗ).

Рис 71. Приспособление для ввода поршня с кольцами в цилиндр При заводке поршня с кольцами в цидиндр пользуются различными приспособлениями, одно из которых представляет собой неразрезное кольцо, расточенное на конце (рис 71). Если для главных дизелей нельзя изготовить при помощи судового оборудования поршневые кольца, то для вспомогательных дизелей эта задача не представляет особой трудности, только нужно иметь соответствующую заготовку и сделать несложное приспособление. Не все способы изготовления поршневых колец можно применить в судовой обстановке. На СРЗ существуют следующие способы. из заготовок цилиндрической формы —одной проточкой с последующей термофиксацией; из заготовок цилиндрической формы — двумя проточками с последующей термофиксацией; то же, без термофиксации; из индивидуальных заготовок эллиптической формы. Из перечисленных способов в судовой обстановке может быть применено только изготовление из заготовок цилиндрической формы без термофиксации, так как при этом не требуется оборудования для термообработки. Последовательность изготовления колец таким способом следующая. 1. Установленную на станок заготовку обрабатывают по наружному и внутреннему диаметрам D1 и d1 которые определяют из соотношений: при вырезке замка размером А = 0,1D диаметры D1=D+О,5A; d1 = 1,01D—2t; при вырезке замка размером A>0,1D диаметры D1=D + 0,5A; d1=d+0.15A. Здесь D и d — соответственно наружный диаметр кольца, равный диаметру цилиндра, и внутренний диаметр кольца d=D-2t (причем t — радиальная толщина кольца). 2. Из обработанной заготовки нарезают кольца с припуском 0,1 мм по высоте на шабровку. 3. Вырезают замок в кольце размером ~3,7t. После этого кольца поодиночке или все вместе обрабатывают в чистовой размер. При второй проточке применяют различные приспособления: хомуты, цилиндры, планшайбы и т. д. Для судовой обстановки наиболее удобным и простым будет приспособление Я. Я. Вевериса (Рижский СРЗ).  Рис 72 Приспособление для изготовления поршневых колец в судовой обстановке Приспособление (рис. 72) состоит из диска с хвостовиком, конус которого входит в шпиндель станка, нескольких специальных скоб для крепления колец на диске и хомуте. На судне даже не обязательно иметь специальный диск, так как изготовление поршневых колец в судовой обстановке— сравнительно редкое явление. Можно использовать для этой цели план-шайбу токарного станка, даже если придется высверлить в ней несколько лишних отверстий. 4. Прижимают кольцо к планшайбе скобами таким образом, чтобы они находились с внешней стороны кольца (рис. 72, а). При установке кольцо сжимают хомутом так, чтобы его разрез был несколько меньше необходимого зазора в замке. Между кольцом и планшайбой ставят прокладки для прохода резца. 5. Растачивают внутренний диаметр кольца до номинального размера. 6. Не снимая крепления, обжимают заготовку хомутом снаружи и ставят крепежные планки изнутри кольца (рис. 72,6). 7. Снимают хомут и обрабатывают наружный диаметр кольца до номинального размера (рис. 72, в). 8. Снимают фаску, переворачивают кольцо, применяя хомут, крепят кольцо и снимают фаску с другой стороны. 9. Проверяют кольцо по цилиндру или по кольцу, имеющему внутренний диаметр, равный диаметру цилиндра, и подгоняют окончательно зазор в замке. 10. Пришабривают кольца по плите, одновременно подгоняя их в чистовой размер по высоте. Применяемые допуски в зависимости от размеров кольца даны в Правилах.

Рис 72 Приспособление для изготовления поршневых колец в судовой обстановке Приспособление (рис. 72) состоит из диска с хвостовиком, конус которого входит в шпиндель станка, нескольких специальных скоб для крепления колец на диске и хомуте. На судне даже не обязательно иметь специальный диск, так как изготовление поршневых колец в судовой обстановке— сравнительно редкое явление. Можно использовать для этой цели план-шайбу токарного станка, даже если придется высверлить в ней несколько лишних отверстий. 4. Прижимают кольцо к планшайбе скобами таким образом, чтобы они находились с внешней стороны кольца (рис. 72, а). При установке кольцо сжимают хомутом так, чтобы его разрез был несколько меньше необходимого зазора в замке. Между кольцом и планшайбой ставят прокладки для прохода резца. 5. Растачивают внутренний диаметр кольца до номинального размера. 6. Не снимая крепления, обжимают заготовку хомутом снаружи и ставят крепежные планки изнутри кольца (рис. 72,6). 7. Снимают хомут и обрабатывают наружный диаметр кольца до номинального размера (рис. 72, в). 8. Снимают фаску, переворачивают кольцо, применяя хомут, крепят кольцо и снимают фаску с другой стороны. 9. Проверяют кольцо по цилиндру или по кольцу, имеющему внутренний диаметр, равный диаметру цилиндра, и подгоняют окончательно зазор в замке. 10. Пришабривают кольца по плите, одновременно подгоняя их в чистовой размер по высоте. Применяемые допуски в зависимости от размеров кольца даны в Правилах.sudoremont.blogspot.com

В зависимости от срока эксплуатации валопровода и состояния его отдельных узлов и деталей ремонт может быть текущим или капитальным. При капитальном ремонте выполняются полный демонтаж валопровода с доставкой его деталей в цех для ремонта, ремонт промежуточных и гребного валов, перезаливка и расточка подшипников с последующей центровкой и укладкой валов, ремонт дейдвудного устройства, ремонт гребных винтов и др.

Разборка валопровода при капитальном ремонте состоит из двух этапов; первый выполняют при положении судна на плаву, второй — при стоянке судна в доке.

До разборки валопровода проверяют масляные зазоры в подшипниках, а также прилегание шеек валов к нижнему вкладышу. Кроме того, до полной разборки валопровода и постановки судна в док проверяют несоосность концевых (гребных) валов двумя способами: замерами взаимного расположения осей гребного вала и вала главного двигателя оптическим методом (промежуточные валы должны быть сняты или сдвинуты в сторону) и замерами изломов и смещений на разобщенных фланцевых соединениях валов.

Оптический метод замера заключается в следующем. На торце гребного вала 1 (рис. 131, а) закрепляют визирную трубу 2. Фокусируя визирную трубу на мишень 4, установленную по центру вала главного двигателя или редуктора 3, определяют смещение мишени. После этого визирную трубу 2 переставляют на фланец вала главного двигателя или редуктора 3 (рис. 131,6), центруют и закрепляют на нем, фокусируют на мишень 5, установленную на торце гребного вала, и определяют смещение а мишени. По полученным смещениям мишеней определяют несоосность гребного вала и вала главного двигателя или редуктора. Второй способ более простой, он будет описан при рассмотрении процесса монтажа валопровода. Следует иметь в виду, что при разборке валопровода только фиксируется имеющаяся несоосность валов валопровода, а при монтаже валопровода обеспечивается соосность.

Рис. 131. Проверка несоосности гребного вала и вала главного Двигателя.

Рис. 131. Проверка несоосности гребного вала и вала главного Двигателя. При разборке валопровода на плаву сначала снимают ограждения валопровода, кожухи, трапы, трубопроводы и соответствующую арматуру; проверяют наличие маркировки на деталях валопровода (при отсутствии маркировку возобновляют).

Изготовив из стальной проволоки диаметром 6—8 мм Г-образный штихмас 3 (рис. 132), фиксируют положение гребного вала. Для этого на гребном валу 2 и на переборке 1 кернером набивают неглубокие лунки, которые заключают в прямоугольники, аккуратно наносимые зубилом. Заостренные концы штихмаса совмещают с лунками. Размер от переборки до лунки на валу заносят в соответствующий документ для установки гребного вала после ремонта. Этот размер позволяет также проверить фактический зазор между ступицей гребного вала и торцом кронштейна или дейдвудной трубы.

Рис. 132. Фиксация положения гребного вала до разборки.

Рис. 132. Фиксация положения гребного вала до разборки. Далее разбирают все фланцевые соединения валопровода. Соединительные болты выбивают свинцовой кувалдой или выпрессовывают приспособлением, показанным на рис. 133. Оно состоит из скобы 1, один конец которой выполнен в виде развилки для пропускания болта при выпрессовке. Второй конец скобы имеет утолщенную часть с нарезанным отверстием; в него ввертывается нажимной винт 2, на квадрат которого установлен храповой механизм 5 с рычагом 4. Приспособление размещают на фланцевых соединениях валопровода против болта 6, подлежащего выпрессовке. Ломиком 3 воздействуют на храповой механизм, ввертывая винт 2, который, упираясь своим концом в торец болта, выпрессовывает его.

Рис. 133. Приспособление для выпрессовки соединительных болтов фланцев валов.

Рис. 133. Приспособление для выпрессовки соединительных болтов фланцев валов. Если выпрессовать болты невозможно, их высверливают или выжигают автогеном. Удалив болты, разбирают упорный и опорные подшипники (снимают крышки и вынимают упорные сегменты). Раздвигая валы, поднимают их и укладывают на деревянные клетки, а затем выгружают и доставляют в цех для ремонта. Выгрузив валы, собирают крышки подшипников с корпусами, отсоединяют подшипники от судового фундамента и направляют в цех.

При разборке валопровода в доке устанавливают леса, подвешивают грузоподъемные средства, подготовляют соответствующие приспособления для выполнения работ. После этого замеряют осевой зазор между торцом ступицы гребного пинта и торцом кронштейна гребного вала или торцом дейдвудной трубы. Проверив крепление гребного винта, фиксируют его положение нанесением риски на гребном валу (для правильной установки гребного вала после ремонта).

Разборку валопровода в доке выполняют в такой последовательности: разбирают дейдвудный сальник и удаляют набивку; снимают обтекатель гребного винта; заклинивают гребной вал, чтобы он не страгивался при съемке гребного винта, и снимают гребной винт; замеряют зазоры между гребным валом, втулками кронштейна и дейдвудной трубой с двух сторон (нос, корма) в четырех положениях (верх, низ, правый борт, левый борт).

В настоящее время часто снимают гребные винты гидропрессовым способом. Он основан на принципе устранения сухого трения путем введения масла под высоким давлением между сопрягаемыми деталями. При этом ступица гребного винта раздается, а конус гребного вала сжимается, и гребной винт легко снимают.

После снятия гребного винта вынимают гребной вал и выпрессовывают втулки кронштейна и дейдвудной трубы.

www.stroitelstvo-new.ru

Артикул: 00000999

В наличии

Автор: Дайхес М.А.

Место издания: СПб

Год: 1996

Переплет: Мягкая обложка

Страниц: 248

Вес: 166 г

С этим товаром покупают

Скачать/полистать/читать on-line

Книга знакомит читателей с наиболее распространенными технологическим процессами и операциями при ремоте судовых дизелей. Она построена в виде вопросов и ответов. Для рабочих дизельных цехов судоремонтных предприятий и м. б. полезной для подготовки слесарей-судоремонтников впрофессионально-технических училищах

ОГЛАВЛЕНИЕПредисловие Глава 1. Дефектация судовых дизелей перед ремонтом 1.1. Каковы основные цели и виды дефектации?1.2. В чем заключается предремонтная дефектация и какими способами она проводится?1.3. В чем заключается рабочая дефектация и из каких этапов она состоит? 1.4. Какими факторами определяется степень годности деталей?1.5. Каковы цели технической диагностики судовых дизелей?1.6. Какими методами осуществляют техническое диагностирование?1.7. Как производят дефектацию цилиндрических поверхностей деталей судовых дизелей? .1.8. Какие бывают виды отклонений от цилиндричности поверхности?1.9. Как измеряют коренные шейки коленчатых валов?1.10. Как измеряют втулки цилиндров?1.11. Какие отклонения формы выявляют измерением при дефектации деталей с плоскими поверхностями?1.12. Как производят проверку прямолинейности при ремонте фундаментных рам дизелей?1.13. Как производят проверку плоскостности ответственных деталей при ремонте судовых дизелей и опорных плоскостей фундаментов?1.14. Как проверяют качество центровки деталей движения крейцкопфного дизеля? 1.15. В чем заключается ревизия коленчатого вала?1.16. Что называется раскепами коленчатого вала?1.17. Как производится измерение раскепов?1.18. Как проверяют просадку коренных шеек коленчатого вала?1.19. Как проверяют по краске прилегание шеек коленчатого вала к вкладышам коренных подшипников?1.20. Как производят проверку постелей коренных подшипников?1.21. С какой целью проводится магнитопорошковый контроль деталей судовых дизелей?1.22. Как проверяют степень подвижности сопряжений и точность сборки?1.23. Что такое осевой разбег коленчатого вала и как его проверяют?1.24. Как проверяют масляные зазоры в коренных, шатунных и головных подшипниках?1.25. Как измеряют износ вкладышей коренных подшипников без их разборки?1.26. Как производят проверку отклонения взаимного положения плоскостей и осей деталей от параллельности и перпендикулярности?1.27. Что называют торцевым биением и как его измеряют?1.28. Как определяют несоосность относительно базовой поверхности?1.29. Как определяют несоосность относительно общей оси?1.30. Как определить радиальное биение?1.31. Как измеряют несоосность (ступенчатость) коренных шеек коленчатых валов о применением автоколлиматора? 1.32. Какие проверочные операции выполняют перед ремонтом шатунов?1.33. Как проверяют износ и наработки канавок поршневых колец?1.34. Как определяются ВМТ и НМТ у современных тиходных дизелей?1.35. Как контролируют высоту камеры сжатия в цилиндрах двигателя?1.36. Какие проверки производят в процессе дефектации роликовой цепи цепного привода?Глава 2. Характерные дефекты деталей и узлов дизелей 2.1. Какие дефекты деталей и узлов можно обнаружить процессе работы дизеля?2.2. Каковы типичные дефекты остовов судовых дизелей?2.3. Какие дефекты характерны для фундаментных рам рупногабаритных судовых дизелей?2.4. Какие дефекты свойственны картерам и станинам судовых дизелей?2.5. Какие дефекты блоков цилиндров судовых дизелей асто встречаются?2.6. Каким основным видам износов и повреждений подвержены втулки цилиндров? 2.7. Каковы основные дефекты крышек цилиндров?2.8. В каких случаях бракуют анкерные связи?2.9. Каковы характерные дефекты подшипников скольжения дизелей?2.10. Какие дефекты поршней ведут к их отказу?2.11. Какие дефекты характерны для поршневых пальцев?2.12. Что следует считать дефектами поршневых колец?2.13. Какие неисправности могут быть в поршневых штоках и шатунах?2.14. Каковы наиболее характерные взносы крейцкопфов?Глава 3. Общая разборка двигателя3.1. От чего зависит порядок разборки двигателя?2. Какие подготовительные мероприятия должны предшествовать общей разборке двигателя?3.3. Как производится разборка шатунно-поршневых узлов?3.4. Как осуществляется разборка шатунного подшипника?3.5. Как разобрать головное соединение у дизелей тронкового типа и головной подшипник у крейцкопфных дизелей?3.6. В какой последовательности производится разборка коренного подшипника?3.7. В каких случаях при выкатывании нижнего вкладыша коренного подшипника следует применять поддомкрачивание щеки кривошипа?3.8. Как производится выпрессовка и запрессовка втулок цилиндров?3.9. Какие существуют способы мойки и чистки деталей?Глава 4. Ремонт деталей остова4.1. В какой последовательности проводят ремонт фундаментной рамы дизеля?'4.2. Как заделывают трещины при ремонте фундаментных рам?4.3. Как устраняют риски, забоины и коррозионные разъедания на обработанных поверхностях рамы?4.4. Как устранить деформацию поверхности фундаментной рамы?4.5. Как исправить несоосность постелей коренных подшипников4.6. Как калибруют постели коренных подшипников?4.7. В чем заключается ремонт картеров и станин крейцкопфного дизеля?4.8. В какой последовательности производят ремонт блоков цилиндров?4.9. Как восстанавливают внутреннюю рабочую поверхность цилиндровой втулки? 4.10. Как восстанавливают посадочные бурты и пояски втулки цилиндра? 4.11. Как восстановить посадочные пояски втулок цилиндров с помощью эпоксидных составов?4.12. Какие технические требования предъявляются к отремонтированным втулкам цилиндров?4.13. В чем заключается ремонт крышек рабочих цилиндров?4.14. Как ремонтируют вкладыши подшипников?4.15. Как производится механическая обработка и слесарная пригонка вкладышей подшипников после, перезаливки?4.16. Для чего производится наклонное шабрение вкладышей головных подшипников крейцкопфных дизелей?Глава 5. Ремонт деталей движения5.1. Как устранить овальность и кону сообразность тройка чугунного поршня?5.2. Как ремонтируют опорные поверхности кольцевых канавок поршневых колец у чугунных поршней?5.3. Как ремонтируют опорные поверхности кольцевых канавок поршневых колец у стальных поршней?5.4. Как ремонтируют изношенные поршни из алюминиевых сплавов?5.5. Как восстанавливают изношенные отверстия под поршневые пальцы поршней?5.6. Как производят ремонт обгоревших мест на донышках и заварку трещин поршней?5.7. Как ремонтируют поршневые пальцы и пальцы прицепных шатунов?5.8. Как производят ремонт поршневых колец?5.9. Как производят ремонт шатунов и поршневых штоков?5.10. Как ремонтируют крейцкопфы?5.11. Как обрабатывают на токарных станках коренные шейки коленчатого вала, имеющие овальность н конусообразность? 5.12. Как обрабатывают шлифованием коренные шейки коленчатого вала, имеющие овальность и конусообазность?5.13. Как производят обработку шатунных шеек коленчатого вала, имеющих конусообразность и овальность, на токарных станках?5.14. Как производят обработку шатунных шеек коленчатого вала, имеющих конусообразность и овальность, на шлифовальных станках?5.15. Как производится ремонт коренных шеек коленчатого вала на судне?5.16. Как производится ремонт шатунных шеек коленчатого вала на судне?5.17. Как производится ремонт шеек, щек галтелей и фланцев коленчатых валов, имеющих трещины и изломы?5.18. Как ремонтируют составные коленчатые валы при нарушении посадки шеек в щеках? Глава 6. Сборка и регулирование судовых дизелей после ремонта 6.1. Как производят сборку судовых дизелей?6.2. Что такое узловая сборка?6.3. Что такое общая сборка?

www.morkniga.ru

Члены машинной команды, участвующие в судовых работах, перед выполнением каждой операции должны проходить инструктаж по технике безопасности на рабочем месте.

Члены машинной команды, участвующие в судовых работах, перед выполнением каждой операции должны проходить инструктаж по технике безопасности на рабочем месте.

С внедрением на судах непрерывной системы технической эксплуатации большой объем судовых работ составляют разборка, ремонт и монтаж механизмов, выполняемые согласно графику профилактических осмотров и ремонтов.

Важную роль в обеспечении безопасности при ремонтных работах играет подготовка к выполнению ремонтных операций. Если в связи с ремонтом требуется снятие трапов, поручней, решеток, следует протянуть леер и вывесить табличку, запрещающую проход.

Дополнительное освещение должно отвечать требованиям безопасности и использоваться с соблюдением мер предосторожности. Переносная лампа должна надежно закрепляться, провод должен быть защищен от возможных повреждений. При работах в местах, где переборки и настил хорошо проводят электричество (внутри котлов, в картере двигателя, междудонных отсеках, цистернах), разрешается применять только переносное освещение напряжением не выше 12 В. Инструмент для выполнения работ должен соответствовать требованиям техники безопасности.

При демонтажных работах широко применяют грузоподъемные механизмы, которые перед использованием необходимо проверить. Механизмы, имеющие повреждения, применять запрещается.

Стропы не должны иметь повреждений и должны надежно крепиться на демонтируемой детали. Поднимать детали следует плавно, без рывков. Запрещается поднятую деталь оставлять на весу и стоять под грузом или находиться к нему ближе, чем на 1 м. Ослаблять или снимать тросы можно только после того, как деталь полностью опущена и закреплена. Во время работ на верхних решетках их следует застелить брезентом во избежание падения инструментов и деталей вниз.

Разбирать и ремонтировать оборудование и механизмы следует в строгом соответствии с инструкциями и утвержденной технологией. Нарушение последовательности операций при разборке, сборке и ремонте может явиться причиной разрушения обслуживаемого узла с нанесением травм членам машинной команды, выполняющим работу.

Экскурсия по машинному отделению. Судно-YM Shanghai,1997 г, г.д.- Sulzer 8RTA84C (32833 kWt)

Устройства и механизмы, входящие в состав энергетической установки, монтируют и ремонтируют с соблюдением специальных правил техники безопасности, с которыми участвующие в выполнении ремонта должны быть ознакомлены механиком — руководителем ремонтных работ.

Особое место в судовых работах занимает химическая очистка систем и устройств. При использовании химикатов должны быть приняты меры предосторожности, исключающие отравление, поражение кожи и слизистых оболочек у членов экипажа, выполняющих работу. При работе с химическими растворами следует пользоваться спецодеждой и противогазовыми защитными средствами. Кроме того, должны выполняться мероприятия противопожарной безопасности.

В цистернах можно работать после специального разрешения старшего механика. После вскрытия люков и горловин их ограждают. Освещение цистерн топлива и масла разрешается только взрывобезопасными низковольтными фонарями.

Замена судового поршня

lightbox[1000 500]Замена судового поршня

lightbox[1000 500]Замена судового поршня

Цистерну перед ремонтом необходимо полностью освободить от остатков нефтепродуктов или воды, проветрить и дегазировать, пропарить, промыть щелочным раствором и горячей водой.

Если в цистерне находятся люди, у горловины должен быть выставлен дежурный для оказания помощи находящимся внутри цистерны. Перед закрытием горловины и люков следует убедиться в том, что в цистерне не осталось людей.

Снимают крышку

lightbox[1000 500]Замена судового поршня

lightbox[1000 500]Замена судового поршня

При выполнении работ по очистке и окраске поверхностей корпуса, механизмов и устройств должны соблюдаться специальные правила техники безопасности.

В заключение следует отметить, что какими бы полными не были правила техники безопасности при эксплуатации судовой техники, они не могут предусмотреть всех ситуаций, возникающих в процессе эксплуатации судового оборудования. Поэтому в технической эксплуатации командный и рядовой состав машинной команды должен ответственно относиться к любой операции, что обеспечит безопасность обслуживания и предотвратит случаи производственного травматизма.

seaman-sea.ru

Explore

ExploreBooks

Audiobooks

News & Magazines

Sheet Music

Search

UploadSign inJoinclose user settings menuOptions

0.0 (0)

Downloa

www.scribd.com

Высота камеры сжатия должна быть вполне определенной, так как даже незначительное изменение объема камеры влияет на давление сжатия при работе двигателя. Для проверки высоты камеры сжатия пользуются так называемыми выжимками. Поршень устанавливают ниже ВМТ и укладывают на него свинцовые кубики, высота которых в два раза больше необходимой высоты камеры сжатия. После этого устанавливают на место крышку цилиндра и проворачивают коленчатый вал так, чтобы поршень прошел через ВМТ. Сняв крышку цилиндра, измеряют высоту выжимок, соответствующую высоте камеры сжатия.

При установке крышки цилиндра необходимо обеспечить свободное опускание ее на место. Уплотняющий буртик крышки должен входить в соответствующую выточку во втулке цилиндра с зазором 1—2 мм. Под выступающий буртик крышки ставят прокладку из отожженной меди. Зазор между торцами крышки и цилиндра по всему периметру крышки должен быть одинаковым (2—3 мм). Затяжку гаек крышки производят постепенно и равномерно по схеме, указанной в инструкции завода-изготовителя.

От качества сборки механизма газораспределения двигателя зависит правильная его работа. В объем работ по сборке этого механизма входят установка распределительного вала, сборка и проверка передаточного устройства и установка клапанных рычагов. Для обеспечения правильного газораспределения необходимо, чтобы распределительный вал был строго параллелен коленчатому валу двигателя, промежуточные шестерни в зацеплении имели минимальное трение, зазор между зубьями соответствовал данным формуляра двигателя. Укладка распределительного вала состоит в пригонке вкладышей опорных подшипников шабрением по шейкам вала, если он установлен на подшипниках скольжения.

Положение распределительного вала относительно коленчатого вала при сборке двигателя в цехе проверяют с помощью отвесов. Для проверки расстояния между осями распределительного и коленчатого валов опускают против крайних цилиндров двигателя (с носа и с кормы) по два отвеса 1 и 2 (рис. 126). Затем у каждого конца вала замеряют расстояния между струнами, по которым определяют параллельность оси распределительного вала плоскости, проходящей через ось коленчатого вала: при параллельности осей коленчатого и распределительного валов указанные расстояния равны. Расстояние между осями передаточных шестерен проверяют путем измерения зазора между вершинами и впадинами зубьев щупом или выжимками свинцовой проволоки.

Заключительной операцией сборки механизма газораспределения является установка и крепление клапанных рычагов.

Рис. 126. Проверка расстояния между осью распределительного вала и осями цилиндров.

Рис. 126. Проверка расстояния между осью распределительного вала и осями цилиндров. Сборка их заключается в запрессовке бронзовых втулок с последующей разверткой соответственно размерам рычажных валиков. При установке рычагов необходимо соблюдать параллельность осей рычажных валиков оси распределительного вала и перпендикулярность плоскости движения рычагов к оси распределительного вала. На рис. 127 показана установка и крепление клапанного рычага 6, установленного с помощью стойки 2 на крышке 1 цилиндра и имеющего ролик 5 на одном конце. На стержень 12 клапана надета клапанная пружина 11. Она упирается в диск 10 с регулировочным болтом 9. Клапанный рычаг снабжен натяжной пружиной 13. Чтобы клапанный рычаг не имел перекоса при движении, валик 8 рычага во втулке 7 располагается параллельно оси распределительного вала 3 с кулачковыми шайбами 4. Зазор δ — это зазор между цилиндрической поверхностью кулачковых шайб и роликов толкателя рычагов.

Рис. 127. Крепление клапанного рычага на крышке цилиндра. Страницы: 1 2 3

Рис. 127. Крепление клапанного рычага на крышке цилиндра. Страницы: 1 2 3 www.stroitelstvo-new.ru