Роторно-лопастной двигатель внутреннего сгорания по сравнению с современными поршневыми двигателями имеет термический КПД до 60%. Его эффективный КПД на 10-12% выше, чем у современных поршневых двигателей. На всех режимах работы роторно-лопастного двигателя расход топлива меньше, чем у поршневого двигателя. Использует практически все виды ископаемого топлива.

Технология находится в процессе разработки и ожидает финансирования!

Описание

Преимущества по сравнению с современными поршневыми двигателями

Конструктивные особенности роторно-лопастной машины

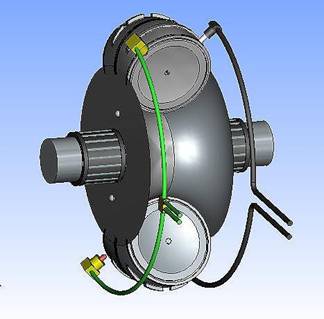

Роторно-лопастной двигатель внутреннего сгорания представляет собой два модуля с общим выходным валом. Каждый модуль состоит из роторно-лопастной группы и механизма преобразования движения. В корпусе роторно-лопастной группы предусмотрены окна для соединения трубопроводами с нагревателем и охладителем. Механизм преобразования движения осуществляет преобразование колебательно-вращательного движения роторов с лопастями в равномерное вращение выходного вала.

Поддержание частоты вращения обеспечивается автоматической системой управления регулированием давления рабочего тела в роторно-лопастной группе.

Механизм преобразования движения преобразует колебательно-вращательное движение роторов с лопатками в равномерное вращение выходного вала. Механизм обеспечивает необходимый закон изменения рабочих объемов.

Оба модуля заполнены рабочим телом (газом) под начальным избыточным давлением. Рабочие объемы модулей связаны системой трубопроводов, проходящих через нагреватель и охладитель.

В четырех рабочих объемах каждого модуля одновременно осуществляются такты термодинамического цикла Стирлинга: впуск, сжатие, подвод тепла, рабочий ход, выпуск, отвод тепла. Благодаря угловому сдвигу модулей друг относительно друга происходит перекачка рабочего тела через нагреватель и охладитель, что позволяет осуществлять преобразование тепловой энергии в механическую работу.

На представленной схеме лопасти движутся против часовой стрелки неравномерно, то ускоряясь, то замедляясь. В результате в нижнем правом секторе происходит такт впуска, в верхнем правом секторе — такт сжатия, в «верхней мертвой точке» — воспламенение смеси, в верхнем левом секторе — рабочий ход, в левом нижнем секторе — такт выпуска. Такая последовательность тактов повторяется за каждый полный оборот ротора. Таким образом, весь четырехтактный цикл выполняется за один оборот вала ротора.

— термический КПД составляет до 60%,

— эффективный КПД на 10-12% выше, чем у современных поршневых двигателей,

— на всех режимах работы расход топлива меньше, чем у поршневого двигателя,

— использование практически всех видов ископаемого топлива,

— регулирование мощности путем изменения давления рабочего тела и температуры,

— легкий запуск при любой температуре окружающей среды,

— герметичность,

— высокий моторесурс,

— малое количество деталей,

— простота контрукции. Нет сложного механизма газораспределения. Более технологичен,

— эффективный газообмен способствует лучшему сжиганию топлива и меньшей токсичности,

— хорошая уравновешенность,

— в несколько раз лучше удельные массогабаритные показатели,

— несравнимо малый расход смазочных материалов,

— существенно ниже стоимость производства.

— содержит на 60% деталей меньше, чем шатунно-поршневой двигатель,

— не имеет сложных деталей, таких как коленчатый вал и распределительный валы,

— не содержит клапанов, пружин, толкателей, штанг,

— имеет симметричную конструкцию, благодаря этому двигатель уравновешен,

— два ротора-лопасти имеют одну камеру сгорания и осуществляют работу эквивалентную работе 8-ми цилиндрового двигателя,

— имеет простую цилиндрическую форму.

или пиши нам здесь...

карта сайта

Войти Регистрация

Виктор ПотехинПоступила просьба разместить технологию обработки торфа электрогидравлическим эффектом.

Мы ее выполнили!

2018-04-06 19:21:11Виктор ПотехинПоступил вопрос о лазерной очистке металла. Дан ответ. В частности, указана более дешевая и эффективная технология.

2018-04-11 23:18:19Виктор ПотехинПоступил вопрос по термостабилизаторам грунтов в условиях вечной мерзлоты. Дан ответ.

2018-04-29 09:51:54Виктор ПотехинПоступил вопрос по стеклопластиковым емкостям. Дан ответ.

2018-05-04 06:47:56Виктор ПотехинПоступил вопрос по гидропонным многоярусным установкам. Дан ответ. В частности указаны более прорывные технологии в сельском хозяйстве.

2018-05-16 20:22:35Виктор ПотехинПоступил вопрос по выращиванию сапфиров касательно технологии и оборудования. Дан ответ.

2018-05-16 20:23:28Виктор ПотехинПоступил вопрос касательно мотор-колеса Дуюнова и мотор-колеса Шкондина, что лучше. Дан ответ.

2018-05-16 20:30:50Виктор ПотехинПоступил вопрос об организациях, которые осуществляют очистку металла от ржавчины. Дан ответ: оставляйте свои заявки внизу в комментариях. Производители сами найдут вас и свяжутся.

2018-05-17 10:35:28Виктор ПотехинПоступил вопрос касательно санации трубопровода. Дан ответ. В частности указана более инновационная технология.

2018-05-17 18:10:26Виктор ПотехинПоступил вопрос касательно сотрудничества, а именно: определения направлений развития предприятия и составления планов будущего развития. В настоящее время ведутся переговоры. Будет проанализирована исходная информация, совместно выберем инновационные направления и составим планы.

2018-05-18 10:34:05Виктор ПотехинПоступил вопрос касательно электрохимических станков. Дан ответ.

2018-05-18 10:35:57Виктор ПотехинПоступил вопрос относительно пиролизных установок для сжигания ТБО. Дан ответ. В частности, разъяснено, что существуют разные пиролизные установки: для сжигания 1-4 класса опасности и остальные. Соответственно разные технологии и цены.

2018-05-18 11:06:55Виктор ПотехинК нам поступают много заявок на покупку различных товаров. Мы их не продаем и не производим. Но мы поддерживаем отношения с производителями и можем порекомендовать, посоветовать.

2018-05-18 11:08:11Виктор ПотехинПоступил вопрос по гидропонному зеленому корму. Дан ответ: мы не продаем его. Предложено оставить заявку в комментариях для того, чтобы его производители выполнили данную заявку.

2018-05-18 17:44:35Виктор ПотехинПоступает очень много вопросов по технологиям. Просьба задавать эти вопросы внизу в комментариях к записям.

2018-05-23 07:24:36Для публикации сообщений в чате необходимо авторизоваться

рабочий роторно лопастной двигательроторно лопастной двигательроторно лопастной двигатель червова

Количество просмотров с 26 марта 2018 г.: 116

comments powered by HyperCommentsxn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai

Роторно-лопастной двигатель

Роторно-лопастной двигатель Роторно-лопастной двигатель Вигриянова — роторно-лопастной двигатель внутреннего сгорания. Особенность двигателя — применение вращающегося сложносоставного ротора, размещённого внутри цилиндра и состоящего из четырёх лопастей.

Роторно-лопастная схема двигателя была предложена ещё в 1910 году. Предлагалось только придумать к ней механизм, позволяющий двигаться лопастям по определённой закономерности. В шестидесятых годах прошлого века немецкая фирма Клёкнер-Хумбольд-Дойц (нем. Klöckner-Humboldt-Deutz) провела исследование этого двигателя с механизмом Кауэрца (нем. Eugen Kauertz). Результаты были отрицательными. Одним из отрицательных факторов была работа самого механизма преобразования движения лопастей.

В 1973 году была разработана идея нового механизма преобразования движения лопастей. Идея пришла одновременно О. М. Иванову (Томск) и группе людей из Бердска (Новосибирская область) независимо друг от друга. М. С. Вигриянов к этому не имел ни малейшего отношения.[источник не указан 2694 дня][нейтральность?] Информацию о возможности изготовления роторно-лопастного двигателя он получил лишь в 1978 году, когда Иванов по приезде в Бердск изготовил первый макет этого двигателя.

Бердская группа не стала дальше работать над двигателем по причине внутренних разногласий. Иванов же создал группу из трёх человек: О. М. Иванов — автор идеи, М. С. Вигриянов — инженер-патентовед, В. А. Перемитин — слесарь.

На бердском опытно-механическом заводе (БОМЗ) был изготовлен рабочий образец, который не удалось запустить по простейшим причинам, которые стали понятны позже. За время работы с образцом стали видны некоторые недостатки этого механизма. Иванов предложил новый механизм преобразования движения, который можно было легко изготовить на доступном оборудовании. Двигатель с этим механизмом был изготовлен в Институте теплофизики СО РАН. Из бракованных деталей был собран макет, демонстрируемый Вигрияновым на фотографиях.[источник не указан 2694 дня]

Разработкой интересовались в России и за рубежом: немцы, американцы, бразильцы. Предполагалось просто проверить на работоспособность данную схему, и если бы мотор проработал всего лишь пять минут, авторов схемы это вполне удовлетворило бы. Испытания показали, что в принципе мотор работоспособен, но требует больших доработок. Иванов предложил применить пластинчатые уплотнения вместо канальных в версии Вигриянова и выполнить их из графита. Нерешённой осталась схема уплотнений и смазки торцов валов.

Больше этот двигатель не изготавливался. Директор Института теплофизики СО РАН академик Владимир Накоряков создал акционерное общество для производства данного двигателя.[источник не указан 2694 дня] Интересы Иванова в данном деле не присутствовали. Без автора мотор дальше дорабатывать было некому. Авторство Вигриянова в некоторой степени ставится под сомнение, так как по сути никаких кардинальных изменений в конструкции двигателя с его стороны не было,[нейтральность?] тем более не мог продолжить разработку.

Роторно-лопастной двигатель: цикл работы

Роторно-лопастной двигатель: цикл работы На паре соосных валов установлены по две лопасти, разделяющие цилиндр на четыре рабочие камеры. Каждая камера за один оборот совершает четыре рабочих такта (набор рабочей смеси, сжатие, рабочий ход и выброс отработанных газов). Таким образом, в рамках данной конструкции возможно реализовать любой четырёхтактный цикл.

Роторно-лопастной двигатель, который изначально планировалось применять на Ё-мобиле

Роторно-лопастной двигатель, который изначально планировалось применять на Ё-мобиле Преимущества двигателя Иванова (Вигриянова) (роторного двигателя с неравномерным однонаправленным (пульсирующе-вращательным) движением главного рабочего элемента) характерны для любого роторного двигателя:

Недостатки этого типа роторных двигателей связаны с принципом организации рабочих процессов в конструкционной схеме процессов. Схема подразумевает снятие мощности с двух разных валов (каждый соединён со своим «коромыслом» с лопастями), движущихся неравномерно — то затормаживаясь, то ускоряясь, поочередными импульсами (при этом как бы то догоняя, то останавливая друг друга). Снятие мощности с таких «пульсирующих» валов было крайне затруднительно. Требуется также согласование их движения друг относительно друга. Согласование выполняется крайне сложным и громоздким механизмом синхронизации и схемой движения-вращения с двух валов. На фотографии этот механизм виден на задней части корпуса — его диаметр и ширина больше, чем сам диск рабочей камеры, где происходят рабочие циклы. Именно эта неравномерность вращения двух рабочих валов, их неравномерное, пульсирующее движение и определяют все трудности создания работоспособных типов этого подкласса роторных двигателей. В созданных прототипах этих двигателей огромные инерционные нагрузки быстро разрушали применяемые механизмы согласования вращения двух валов и связанных с ними роторных лопастей. По этой причине реально и эффективно работающих моделей этого типа до сих пор не создано.

К недостаткам можно, в частности, отнести высокую тепловую напряженность ротора, особенно его лопастей. Для мощных РЛДВС обязательна эффективная принудительная система охлаждения ротора.

В работе двигатель Иванова (Вигриянова) равнозначен восьмицилиндровому поршневому двигателю, поскольку за один оборот реализует четыре рабочих цикла.

| Сообщаю заверительно, что тема роторно-лопастной машины объёмного вытеснения мною хорошо изучена, найдены все решения, необходимые и достаточные для реализации РЛДВС, но окончательный вариант конструкции РЛДВС получается слишком усложнённым, и я принимаю решение не продолжать дальше работу над РЛДВС. Правда, есть другая, и, пожалуй, основная причина – нахождение другого варианта двигателя, отличающегося от РЛДВС простотой и вдвое большим КПД.[1]. |  |

В 2002 году в СМИ появилась статья[2] о том, что проблема механизма преобразования попеременного движения лопастей в постоянное движение вала якобы была решена: упоминается, что решение достигнуто с помощью некого "дифференциального механизма". Однако, в приведённой статье какие-либо строгие подтверждения этого факта отсутствуют, но при этом указано, что изготовить двигатель не удалось, по словам автора, из-за отсутствия финансов.

www-wikipediya.ru

Изобретение относится к двигателестроению. Роторно-лопастной двигатель внутреннего сгорания содержит камеру с замкнутым объемом, впускное и выхлопа отработанных газов окна, механизм изоляции полости всасывания от полости выхлопа и концентрично закрепленное на валу отбора мощности водило. Камера образована поверхностями неподвижного корпуса и пластинчатых лопастей ротора, разделяющих внутренний объем камеры на полости. Вал расположен эксцентрично относительно неподвижной оси ротора. Механизм изоляции кинематически связан с валом посредством шестерен и включает цилиндрический разделительный элемент с оппозитно расположенными на одном конце пазами для взаимодействия с пластинчатыми лопастями, размещенный в кармане, предусмотренном в камере, и опорный элемент. Вал отбора мощности смонтирован на опорах в крышке и перегородке, отделяющей камеру от монтажной полости, образованной крышкой. Водило выполнено в виде стакана с продольными пазами по числу пластинчатых лопастей. Лопасти одними концами смонтированы с возможностью вращения на неподвижной оси ротора, а другими концами размещены в продольных пазах с возможностью взаимодействия с механизмом изоляции полостей и водилом. Опорный элемент размещен в монтажной полости. Механизм электропитания свечи зажигания смонтирован на конце опорного элемента. На конце вала отбора мощности установлен маховик. Техническим результатом является повышение КПД и упрощение конструкции двигателя. 2 ил.

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания с движением рабочих органов в кольцевой рабочей камере и образованием полостей с переменным объемом.

Известен роторно-лопастной двигатель внутреннего сгорания Гридина, содержащий кольцевую рабочую камеру с лопастными роторами, разделяющими ее внутренний объем на изолированные друг от друга полости. Двигатель имеет размещенный внутри внутреннего цилиндра кольцевой рабочей камеры вал отбора мощности, ось которого смещена относительно центральной оси ротора. На валу закреплены две шестерни-эксцентрики, каждая из которых входит в зацепление с шестерней внутреннего зацепления эллиптической формы, жестко связанной с одной из пар лопастных роторов.

Данный двигатель имеет не технологичный в изготовлении механизм периодического изменения скоростей в виде двух пар шестерен внутреннего зацепления эллиптической формы. Другим недостатком является то, что в полостях постоянного объема сжатия смеси как такового процесса не происходит. Смесь проводится каждой из полостей к зоне воспламенения вследствие кругового вращения лопастей ротора, где с помощью электрической свечи горючая смесь воспламеняется и, сгорая, расширяется, осуществляя рабочий ход. Мощность двигателя определяется только объемом камеры и площадью лопатки. (Патент РФ № 2257476, F01С 1/077, 2003 г.)

Недостаток, в части отсутствия изменения в ходе вращения ротора объема полостей камеры от большего к меньшему и повышения давления смеси, устранен в поршневом двигателе Ванкеля, который содержит корпус, имеющий рабочую полость, выполненную по эпитрохоиде; вал отбора мощности - эксцентриковый вал, с которого снимается мощность, и свободно установленный на этот вал треугольный ротор с выпуклыми сторонами. В корпусе имеются впускные и выпускные окна, установлена свеча зажигания или форсунка. Ротор совершает круговое движение и одновременно вращается вокруг оси благодаря зубчатому колесу с внутренними зубьями, которое находится в зацеплении с неподвижным зубчатым колесом, расположенным соосно с эксцентриковым валом. Движение ротора планетарное и за каждый оборот ротора эксцентриковый вал делает три оборота. Вследствие планетарного движения ротора между ротором и корпусом образуются три изолированные полости и, их объем за один оборот ротора дважды увеличивается и дважды уменьшается. Это позволяет в каждой из полостей за один оборот ротора последовательно осуществлять процессы впуска, сжатия, сгорания и расширения (рабочий ход), выпуска, составляющие четырехтактный цикл или за три оборота эксцентрикового вала отбора мощности. (Богданов С.Н. и др. Автомобильные двигатели. М.: Машиностроение, 1987, стр.356-358, рис.199)

Однако двигатель Ванкеля имеет недостаток в той части, что, несмотря на достигнутое в 2-3 раза уменьшение массы и габаритов, основные мощностные характеристики для этих параметров сохранились на уровне обычных двигателей внутреннего сгорания. Его высокая трудоемкость из-за сложного профиля цилиндра и ротора снижает в некоторой степени его достоинства.

Известно «Вращающееся нагнетательное устройство отработанных газов для роторно-лопастного насоса» по патенту US № 2001011 A, F04С 2/00, 1935 г. Оно содержит камеру с замкнутым объемом, образованную поверхностями неподвижного корпуса и подвижных элементов ротора, разделяющих внутренний объем камеры на полости, вал отбора мощности, расположенный эксцентрично относительно оси ротора, выпускное и выхлопа отработанных газов окна, концентрично закрепленное на валу отбора мощности водило, подвижные элементы представляют собой пластинчатые лопасти. В учебном пособии С.А. Абдрашитова и др. «Насосы и компрессоры», М.: Недра, 1974 г., стр.4 отмечается, что «насосы имеют много общего с гидравлическими двигателями, так как в них совершается процесс, обратный процессу преобразования энергии тока жидкости в механическую в гидротурбине, что приводит к общности в теории и конструировании этих машин, тоже относится к газообразному рабочему телу. Установленные свойства насосов с другими энергетическими машинами открывают широкие возможности использования опыта смежных отраслей».

Автором заявленного двигателя использован этот опыт, однако, в том виде как нагнетательное устройство изложено в патенте US № 2001011 А, он не может работать как двигатель.

Дальнейшим развитием по усовершенствованию устройства по патенту US № 2001011 А является патент US № 6244240 B1, F02B 53/00, 2001 г., в котором введен дополнительно цилиндрический разделительный элемент с оппозитно расположенными на одном конце двумя пазами для взаимодействия с упомянутыми пластинчатыми лопастями, размещенный непосредственно в кармане, предусмотренном в камере, и выполняющий функцию изоляции полости всасывания от полости выхлопа, а также опорный элемент для его удержания. И для этого насоса присущи недостатки вышеупомянутого и он не может выполнять функцию двигателя без его дальнейшего усовершенствования.

Однако по наличию конструктивных элементов и их взаимосвязи он более близок и принят за прототип.

В основу настоящего изобретения поставлена задача создания двигателя по преобразованию потенциальной энергии газообразного рабочего тела высокого давления в кинетическую энергию движущихся рабочих элементов двигателя с повышением его полезного действия, упрощения конструкции и изоляции полости всасывания от полости выхлопа.

Поставленная задача решается тем, что роторно-лопастной двигатель внутреннего сгорания, содержащий камеру с замкнутым объемом, образованную поверхностями неподвижного корпуса и подвижных элементов ротора, разделяющих внутренний объем камеры на полости, вал отбора мощности, расположенный эксцентрично относительно оси ротора, впускное и выхлопа отработанных газов окна, механизм изоляции полости всасывания от полости выхлопа, концентрично закрепленным на валу отбора мощности водилом, подвижные элементы представляют собой пластинчатые лопасти, механизм изоляции кинематически связан с валом отбора мощности посредством шестерен и включает цилиндрический элемент с оппозитно расположенными на одном конце, по меньшей мере, двумя пазами для взаимодействия с упомянутыми пластинчатыми лопастями, размещенный непосредственно в кармане, предусмотренном в камере, и опорный элемент.

Новизна выражается в том, что вал отбора мощности двигателя внутреннего сгорания смонтирован на опорах в крышке и перегородке, отделяющей камеру с замкнутым объемом от монтажной полости, образованной крышкой, водило выполнено в виде стакана с продольными пазами по числу подвижных элементов, одними концами смонтированных с возможностью вращения на неподвижной оси ротора, а другими концами размещенных в упомянутых продольных пазах с возможностью взаимодействия с механизмом изоляции полостей и водилом, опорный элемент размещен в монтажной полости, механизм электропитания свечи зажигания смонтирован на конце опорного элемента, а на конце отбора мощности установлен приводной элемент.

Заявленный двигатель имеет конструктивное решение, в котором практически нет ни одной сложной детали, которая имела бы эксцентриситет. Практически все детали обладают повышенной технологичностью, просты в изготовлении и сборке. Эксцентричное расположение вала отбора мощности относительно оси ротора обеспечивает в ходе проворота лопастей изменение объема полостей от максимума до минимума, осуществляя сжатие смеси перед ее воспламенением, тем самым увеличивая КПД двигателя без увеличения объема расхода горючей смеси, что является одной из важнейших характеристик двигателя.

Механизм изоляции полости всасывания от полости выхлопа исключает дополнительный расход горючей смеси, т.е. ее утечку, что делает двигатель значительно экономичным. Изготовлен образец. Для работы двигателя можно использовать как жидкие, так и газообразные виды углеводородного топлива.

Конструкция двигателя поясняется чертежами, где на фиг.1 показан продольный по А-А разрез двигателя, а на фиг.2 - поперечный по Б-Б разрез.

Роторно-лопастной двигатель содержит корпус 1, имеющий рабочую камеру 2 с замкнутым объемом, крышки 3 и 4, в нижней части камеры 2 имеется цилиндрический карман 5, сопрягаемый с камерой 2. Перегородка 6 отделяет камеру 2 от монтажной полости 7, образованной крышкой 4. Вал отбора мощности 8 смонтирован на опорах в крышке 4 и перегородке 6, а на его торце жестко закреплено водило 9, выполненное в виде стакана с продольными цилиндрическими пазами 10, образуя кольцевые сектора, в пазах 10 которых установлены секторные шарниры 11. Ось 12 ротора 13 установлена эксцентрично и параллельно валу отбора мощности 8 в камере 2. Ротор 13 включает, по меньшей мере, одну пару пластинчатых лопастей 14, одними концами шарнирно установленных на оси 12, а другими концами размещенных подвижно в секторных шарнирах 11. Лопасти 14 образуют с подшипниками и осью 12 подвижные элементы ротора и разделяют камеру 2 на полости всасывания 15, сжатия 16, рабочего хода 17 и выхлопа 18. Механизм изоляции 19, отделяющий полость всасывания 15 от полости выхлопа 18, включает цилиндрический разделительный элемент 20, размещенный непосредственно в кармане 5, и опорный элемент 21, размещенный в монтажной полости 7. На элементе 20 выполнены, по меньшей мере, два продольных оппозитно расположенных паза 22 для взаимодействия с лопастями 14.

В корпусе 1 имеются впускное 23 и выхлопа 24 отработанных газов окна, а в нижней его части размещен картер 25 для смазывающей жидкости. Механизм 19 посредством шестерен 26 и 27 кинематически связан с валом отбора мощности 8. Механизм 28 электропитания свечи зажигания 29 смонтирован на конце опорного элемента 21, а на конце вала 8 установлен маховик 30, выполняющий функцию приводного элемента. Для охлаждения корпус имеет воздушную рубашку 31 с подачей и выходом охлаждающей смеси через штуцеры 32 и 33. Работа лопастей обеспечена системой смазки посредством каналов, связанных с картером, показанных на чертеже штрихпунктирными линиями.

Двигатель работает следующим образом.

После разгона ротора 13 вместе с лопастями 14 от внешнего источника, например стартера (на чертеже не показан), или через маховик 30, через впускное окно 23 в полость 15 подается рабочая смесь, ротор 13, проворачиваясь, ведет водило 9, которое за счет эксцентричного смещения относительно оси ротора создает сжатие смеси на участке полости 16. Сжатая смесь переносится на участок полости 17, где в запальной камере постоянно искрит свеча, горючая смесь воспламеняется и происходит процесс ее сгорания с расширением газа (рабочий ход), который воздействует на лопасть, площадь которой в ходе ее проворота увеличивается и полость 15 занимает участок полости 18 выхлопа, где заканчивается процесс выпуска сгоревшей смеси.

Лопасти 14, взаимодействуя с водилом 9, проворачивают вал отбора мощности 8, с которого снимается крутящий момент источником потребления. При движении ротора полости перемещаются и за один оборот ротора каждая полость последовательно осуществляет процессы впуска, сжатия, сгорания и расширения, выпуска, составляющие четырехтактный цикл. Через шестерни 27 и 26 осуществляется вращение разделительного элемента 20 совместно с лопаткой 14, а его цилиндрическая часть изолирует (отделяет) полость 18 от полости 15. В дальнейшем цикл повторяется непрерывностью вращения ротора 13.

Если двигатель содержит пару лопастей - он будет двухтактным, при четырех лопастях - четырехтактным и так далее. Двигатель можно объединять в секции и тогда он превращается в многомодульный (многосекционный) агрегат повышенной мощности.

Источники информации

1. С.Н.Богданов и др. Автомобильные двигатели. М.: Машиностроение, 1987, стр. 356-358.

2. С.А.Абдрашитов и др. Насосы и компрессоры. М.: Недра, 1974, стр.4 (учебное пособие).

3. Патент РФ № 2257476, F01С 1/077, 2003.

4. Заявка № 2007120877, F01C 1/00, 2007, РФ.

5. Патент РФ № 2292463, F01С 1/077, 2005.

6. Патент РФ № 2345225, F01С 1/07, 2007.

7. Пат. US № 2001011A, F04C 2/00, 1935 г.

8. Пат. US № 6244240 B1, F02B 53/00, 2001 г. (прототип).

Роторно-лопастной двигатель внутреннего сгорания, содержащий камеру с замкнутым объемом, образованную поверхностями неподвижного корпуса и подвижных элементов ротора, разделяющих внутренний объем камеры на полости, вал отбора мощности, расположенный эксцентрично относительно неподвижной оси ротора, впускное и выхлопа отработанных газов окна, механизм изоляции полости всасывания от полости выхлопа, концентрично закрепленное на валу отбора мощности водило, подвижные элементы представляют собой пластинчатые лопасти, механизм изоляции кинематически связан с валом отбора мощности посредством шестерен и включает цилиндрический разделительный элемент с оппозитно расположенными на одном конце, по меньшей мере, двумя пазами для взаимодействия с упомянутыми пластинчатыми лопастями, размещенный непосредственно в кармане, предусмотренном в камере, и опорный элемент, отличающийся тем, что вал отбора мощности двигателя внутреннего сгорания смонтирован на опорах в крышке и перегородке, отделяющей камеру с замкнутым объемом от монтажной полости, образованной крышкой, водило выполнено в виде стакана с продольными пазами по числу подвижных элементов, одними концами смонтированных с возможностью вращения на неподвижной оси ротора, а другими концами размещенных в упомянутых продольных пазах с возможностью взаимодействия с механизмом изоляции полостей и водилом, опорный элемент размещен в монтажной полости, механизм электропитания свечи зажигания смонтирован на конце опорного элемента, а на конце вала отбора мощности установлен маховик.

www.freepatent.ru

Использование: изобретение относится к двигателестроению. Сущность изобретения: в корпусе четырехтактного роторно-лопастного двигателя размещен коленчатый вал, рабочие шейки которого посредством ползунов и направляющих в составе ротонов соединены с лопастями, а опорные шейки установлены также в ползунах, возвратно-поступательно перемещающихся в пересекающихся направляющих четырех крейцкопфов, образующих не менее двух опорных узлов. Эти опорные узлы обеспечивают коленчатому валу эксцентричную установку относительно оси роторов и возможность собственного вращения коленчатого вала с одновременным планетарным вращением относительно опорных узлов. Выходные шейки обеспечивают передачу крутящего момента валу отбора мощности посредством снабженных противовесами поводковых механизмов. Таким образом, коленчатый вал выполняет функции механизма связи лопастей, что позволяет перераспределить нагрузки, вызываемые действием газовых сил и сил инерции, по большим контактным поверхностям, охватывающим рабочие шейки подшипников. 1 з.п. ф-лы, 6 ил.

Изобретение относится к двигателестроению, в частности к роторно-лопастным двигателям внутреннего сгорания, и может быть использовано в качестве силовой установки на воздушных, водных или сухопутных транспортных средствах.

Известен роторно-лопастной двигатель с механизмом связи Кауэрца, содержащий корпус с впускным и выпускным окнами, два ротора с лопастями, соосно установленные в корпусе с возможностью вращения в одном направлении и образующие в полости корпуса четыре изолированные камеры переменного объема, а также механизм связи лопастей, выполненный в виде кривошипно-шатунного механизма, связанного с осью вращения роторов посредством зубчатой передачи (Г.Г. Гуськов. Необычные двигатели. М. Знание, 1971, с. 25, рис. 12). Известный двигатель отличается высокой компактностью, однако действие газовых сил и ударных нагрузок при вспышках горючей смеси воспринимается очень маленькими поверхностями контакта на зубьях шестерен, в результате чего, очень быстро появляется усталостное разрушение металла на поверхности зубьев, они начинают выкрашиваться и двигатель выходит из строя. Наиболее близким к предлагаемому по технической сути является четырехтактный роторно-лопастной двигатель Соколова, содержащий корпус с впускным и выпускным окнами, два ротора с лопастями, соосно установленными в корпусе с возможностью вращения в одном направлении и образующими в полости корпуса четыре изолированные камеры переменного объема, вал отбора мощности, установленный соосно роторам и совмещенный с ним механизм связи лопастей [1] Двигатель Соколова отличается простотой конструкции, т.к. содержит наименьшее количество деталей из всех известных конструкций подобного класса. Недостатками данного двигателя являются крайне низкие надежность и долговечность, обусловленные теми же причинами, что и в двигателе с механизмом связи Кауэртца, а именно: газовые силы и ударные нагрузки воспринимаются очень маленькими площадями контактных поверхностей роликов и крестовин, реализующих механизм связи лопастей. В силу именно этих обстоятельств на сегодняшний день не существует практически работоспособной конструкции роторно-лопастного двигателя. Целью изобретения является повышение надежности и долговечности такого двигателя за счет перераспределения нагрузок, вызываемых действием газовых сил и сил инерции на кинематические сочленения механизма связи лопастей, по большим контактным площадям. Для достижения поставленной цели в четырхтактном роторно-лопастном двигателе, содержащим корпус с впускным и выпускным окнами, два ротора с лопастями, соосно установленные в корпусе с возможностью вращения в одном направлении и образующие в полости корпуса четыре изолированные камеры переменного объема, вал отбора мощности и совмещенный с ним механизм связи лопастей, согласно изобретению механизм связи лопастей выполнен в виде коленчатого вала, снабженного рабочими, опорными и выходными шейками и установленного эксцентрично относительно оси роторов в не менее, чем двух опорных узлах, причем каждый опорный узел выполнен с возможностью придания смежным опорным шейкам возвратно-поступательного движения в пресекающихся направлениях, а в целом коленчатому валу планетарного вращения, например, в виде крейцкопфных пар, при этом подшипники рабочих шеек связаны с лопастями роторов посредством кинематических пар, например крейцкопфов, а подшипники выходных шеек, снабженные противовесами, связаны с валом отбора мощности посредством, например, поводковых механизмов. Параллельно коленчатому валу установлен дополнительный коленчатый вал в виде фрагмента основного вала, содержащий рабочие шейки, идентичные шейкам основного вала и охваченные подшипниками, кинематически связанными с аналогичными подшипниками основного вала. Установка коленчатого вала с осью, эксцентричной по отношению к оси роторов, наряду с выполнением опорных узлов, обеспечивающих смежным опорным шейкам возвратно-поступательное движение в пересекающихся направлениях, например в виде крейцкопфных пар, создает коленчатому валу возможность планетарного вращения, что в сочетании с установкой подшипников рабочих шеек в ползунах крейцкопфов, связывающих шейки с лопастями, обеспечивает подшипникам смежных рабочих шеек траектории в виде пересекающихся эллипсоидов. Такой характер движения является наиболее оптимальным с точки зрения динамического взаимодействия лопастей, поскольку в процессе равномерного вращения коленчатого вала лопасти сближаются и расходятся с периодичностью двух полных циклов за оборот выходного вала. При этом каждая пара лопастей двигается с ускорением, изменяющимся по синусоидальному закону, и в противофазе по отношению к другой паре лопастей. В любой момент времени сумма ускорений всех лопастей равна нулю, а сумма угловых скоростей роторов равна удвоенной средней скорости. Эти обстоятельства обеспечивают самые благоприятные условия для взаимодействия всех кинематических сочленений. В качестве альтернативы крейцкопфным парам в обоих случаях могут быть использованы шатунные или другие механизмы, обеспечивающие опорным шейкам возвратно-поступательное движение. Изложенные выше признаки, а также вытекающие из них следствия, являются прямым условиями практической работоспособности роторно-лопастного двигателя, использующего в качестве механизма связи лопастей коленчатый вал. Установка коленчатого вала в не менее, чем двух спорных узлах, учитывая достаточно сложный характер движения вала и уровень его нагруженности, является также необходимым условием, обеспечивающим практическую работоспособность предлагаемого двигателя. Сам факт использования коленчатого вала в качестве механизма связи лопастей открывает возможность применения качественно новых в практике создания роторно-лопастных двигателей элементов кинематических сочленений подшипников, контактная поверхность которых многократно превышает контактные площади зубчатых зацеплений и пятен контакта роликов. В результате, возникающий в момент вспышки скачок давления, воздействие которого на элементы кинематических пар носит ударный характер, воспринимается значительными поверхностями подшипников, что обеспечивает снижение удельных нагрузок на подшипники кинематических узлов до значений, не превышающих уровней, принятых в традиционном двигателестроении. Реализация связи выходных шеек коленчатого вала с валом отбора мощности посредством поводкового механизма является одним из традиционных путей передачи крутящего момента с коленчатого вала и в настоящее время наиболее удобным для потребителя видом, хотя в ряде случаев крутящий момент может быть снят непосредственно с выходной шейки коленчатого вала. Однако применительно к конструкциям роторно-лопастных двигателей процедура снятия мощности на сегодняшний день недостаточно проработана. Введение в схему двигателя коленчатого вала в качестве механизма связи лопастей и одновременно узла, формирующего равномерный крутящий момент, требует включения упомянутой кинематической связи между выходными шейками коленчатого вала и валами отбора мощности в перечень отличительных признаков, обеспечивающих работоспособность устройства. Использование дополнительного коленчатого вала в виде фрагмента основного вала, содержащего идентичные рабочие шейки и установленного параллельно основному валу, путем соединения ползуном охватывающих аналогичные шейки подшипников позволяет практически разгрузить опорные шейки и, соответственно, опорные узлы от действия газовых сил и сил инерции перераспределением этих сил по большим площадям контакта дополнительного коленчатого вала, оставляя опорным узлам две функции: воспринимать реакции от крутящего момента и обеспечивать синхронизацию всех вращающихся узлов двигателя. Таким образом, перечисленные отличительные признаки в совокупности с ограничительными признаками придают заявляемому объекту новые свойства, а именно: за счет использования в качестве механизма связи лопастей коленчатого вала, установленного в специальных опорных узлах с возможностью планетарного вращения, в сочетании с кинематическим соединением, например посредством крейцкопфов, между рабочими шейками и лопастями роторов, обеспечиваются условия практической работоспособности предлагаемого роторно-лопастного двигателя при оптимальном, с точки зрения динамики процесса, характере силовых взаимодействий между кинематическими сочленениями. Сам факт осуществления связи лопастей через шейки коленчатого вала, охваченные обладающими значительной контактной поверхностью подшипниками, позволяет резко снизить удельные нагрузки, вызываемые действием газовых сил и сил инерции на узлы конструкции, что в итоге обеспечивает предлагаемому двигателю существенно более высокие надежность и долговечность. В известных в науке и технике решениях (в объеме проведенного поиска) указанные отличительные признаки и вытекающие из них свойства не были обнаружены, что позволяет утверждать соответствие изобретения критериями новизны и изобретательского уровня. На фиг. 1 изображен разрез двигателя; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1; на фиг. 5 аксонометрическая проекция представленного двигателя; на фиг. 6 схема связи кинематических пар с траекториями движения рабочих звеньев. Роторно-лопастной двигатель состоит из корпуса 1, снабженного впускным 2 и выпускным 3 окнами. Внутри корпуса 1 соосно установлены два ротора 4, 5 с лопастями 6, 6' и 7, 7', образующие в полости корпуса четыре изолированные камеры "а", "б", "в", "г". Лопасти 6, 6'и 7, 7' посредством ползунов 8, 8' 8''и направляющих крейцкопфных пар 9, 9', 9'' связаны с рабочими шейками I1, I2, I3 коленчатого вала 10, содержащего также две пары опорных шеек и две выходные шейки III, III'. В полости корпуса коленчатый вал 10 установлен эксцентрично относительно оси роторов в опорных узлах. Каждый опорный узел включает по две крейцкопфные пары, каждая из которых составлена из четырех взаимно-пересекающихся направляющих 11, 12, 13, 14 и 15, 16, 17, 18, на которых размещены ползуны 19, 20 и 21, 22, жестко охватывающие подшипники опорных шеек II1 II2 и

и две выходные шейки III, III'. В полости корпуса коленчатый вал 10 установлен эксцентрично относительно оси роторов в опорных узлах. Каждый опорный узел включает по две крейцкопфные пары, каждая из которых составлена из четырех взаимно-пересекающихся направляющих 11, 12, 13, 14 и 15, 16, 17, 18, на которых размещены ползуны 19, 20 и 21, 22, жестко охватывающие подшипники опорных шеек II1 II2 и  . Выходные шейки III, III' связаны с валами отбора мощности 23, 23', выполненными в виде поводковых механизмов, снабженных противовесами 24, 24'. Параллельно основному коленчатому валу 10 в корпусе 1 размещен дополнительный коленчатый вал 25, содержащий только рабочие шейки

. Выходные шейки III, III' связаны с валами отбора мощности 23, 23', выполненными в виде поводковых механизмов, снабженных противовесами 24, 24'. Параллельно основному коленчатому валу 10 в корпусе 1 размещен дополнительный коленчатый вал 25, содержащий только рабочие шейки  , подшипники которых жестко связаны с подшипниками аналогичных рабочих шеек I1, I2, I3 основного вала через ползуны крейцкопфов 19, 20, 21, 22. Работа двигателя осуществляется следующим образом. Предварительно подготовленная горючая смесь всасывается через впускное 2 окно в камеру "а" двигателя между лопастями 6 и 7, далее камера "а" отсекается от впускного окна лопастью 6 и перемещается по направлению к свече зажигания с одновременными уменьшением объема путем последовательного сближения лопастей 6 и 7, где лопасть 6 движется равноускоренно, а лопасть 7 равнозамедленно. При достижении свечи зажигания объем камеры становится минимальным, а скорости лопастей в этот момент выравниваются. После воспламенения горючей смеси давление в камере "а" резко увеличивается, газы начинают расширяться с одновременными увеличением объема камеры "а" путем движения лопасти 7 с ускорением, а лопасти 6 с торможением. Достигнув выпускного окна 3, камера "а" имеет максимальный объем, при этом лопасть 7 открывает окно 3 для выпуска отработанных газов, а далее лопасть 6 завершает выталкивание отработанных газов с одновременным уменьшением объема камеры "а" вновь до минимума и, соответственно, с выравниванием скоростей роторов. Проходя перемычку между выпускным и впускным окнами, камера вновь готова к принятию новой порции свежей горючей смеси. Цикл для камеры повторяется. А так как в двигателе расположены четыре камеры "а", "б", "в", "г", то для каждой из них описанный полный цикл происходит одновременно с камерой "а", с последовательным смещением через каждые 90o по углу поворота выходного вала. Так для камеры "б" рабочий цикл осуществляется между лопастями 7 и 6', для камеры "в" рабочий цикл осуществляется между лопастями 6'и 7' и для камеры "г" рабочий цикл осуществляется между лопастями 7' и 6. В общем случае, каждому такту: всасыванию, сжатию, расширению и выпуску строго соответствует отведенное для них в корпусе места.2 В результате вращения роторов в одном направлении номинальные обороты двигателя могут быть установлены таким образом, чтобы действующие на лопатки роторов газовые силы и всегда действующие не в противофазе силы инерции от ускоренно-замедленно движущихся масс роторов совпадали по абсолютной величине, что в свою очередь в моменты зажигания рабочей смеси в очередной камере сгорания полностью разгрузит рабочие шейки вала от "ударного нагружения", а это позволяет подшипниковых узлам, от которых всецело зависит ресурс самого двигателя, быть работоспособными в течении 10000 ч и более.

, подшипники которых жестко связаны с подшипниками аналогичных рабочих шеек I1, I2, I3 основного вала через ползуны крейцкопфов 19, 20, 21, 22. Работа двигателя осуществляется следующим образом. Предварительно подготовленная горючая смесь всасывается через впускное 2 окно в камеру "а" двигателя между лопастями 6 и 7, далее камера "а" отсекается от впускного окна лопастью 6 и перемещается по направлению к свече зажигания с одновременными уменьшением объема путем последовательного сближения лопастей 6 и 7, где лопасть 6 движется равноускоренно, а лопасть 7 равнозамедленно. При достижении свечи зажигания объем камеры становится минимальным, а скорости лопастей в этот момент выравниваются. После воспламенения горючей смеси давление в камере "а" резко увеличивается, газы начинают расширяться с одновременными увеличением объема камеры "а" путем движения лопасти 7 с ускорением, а лопасти 6 с торможением. Достигнув выпускного окна 3, камера "а" имеет максимальный объем, при этом лопасть 7 открывает окно 3 для выпуска отработанных газов, а далее лопасть 6 завершает выталкивание отработанных газов с одновременным уменьшением объема камеры "а" вновь до минимума и, соответственно, с выравниванием скоростей роторов. Проходя перемычку между выпускным и впускным окнами, камера вновь готова к принятию новой порции свежей горючей смеси. Цикл для камеры повторяется. А так как в двигателе расположены четыре камеры "а", "б", "в", "г", то для каждой из них описанный полный цикл происходит одновременно с камерой "а", с последовательным смещением через каждые 90o по углу поворота выходного вала. Так для камеры "б" рабочий цикл осуществляется между лопастями 7 и 6', для камеры "в" рабочий цикл осуществляется между лопастями 6'и 7' и для камеры "г" рабочий цикл осуществляется между лопастями 7' и 6. В общем случае, каждому такту: всасыванию, сжатию, расширению и выпуску строго соответствует отведенное для них в корпусе места.2 В результате вращения роторов в одном направлении номинальные обороты двигателя могут быть установлены таким образом, чтобы действующие на лопатки роторов газовые силы и всегда действующие не в противофазе силы инерции от ускоренно-замедленно движущихся масс роторов совпадали по абсолютной величине, что в свою очередь в моменты зажигания рабочей смеси в очередной камере сгорания полностью разгрузит рабочие шейки вала от "ударного нагружения", а это позволяет подшипниковых узлам, от которых всецело зависит ресурс самого двигателя, быть работоспособными в течении 10000 ч и более.Формула изобретения

1. Четырехтактный роторно-лопастной двигатель, содержащий корпус с впускным и выпускным окнами, два ротора с лопастями, соосно установленные в корпусе с возможностью вращения в одном направлении и образующие в полости корпуса четыре изолированные камеры переменного объема, вал отбора мощности, установленный соосно с роторами, и совмещенный с ним механизм связи лопастей, отличающийся тем, что последний выполнен в виде коленчатого вала, снабженного рабочими, опорными и выходными шейками и установленного эксцентрично относительно оси роторов в не менее чем двух опорных узлах, причем каждый опорный узел выполнен с возможностью придания опорным шейкам вала возвратно-поступательного движения, а в целом коленчатому валу планетарного вращения относительно опорных узлов (например, в виде крейцкопфных пар), при этом подшипники рабочих шеек связаны с лопастями роторов посредством кинематических пар, например, также крейцкопфов, а подшипники выходных шеек, снабженные противовесами, связаны с валом отбора мощности посредством, например, поводковых механизмов. 2. Двигатель по п. 1, отличающийся тем, что параллельно коленчатому валу установлен дополнительный коленчатый вал в виде фрагмента основного вала, содержащий рабочие шейки, идентичные шейкам основного вала и охваченные подшипниками, кинематически связанными с аналогичными подшипниками основного вала.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6www.findpatent.ru

Роторно-лопастной двигатель Вигриянова — роторно-лопастной двигатель внутреннего сгорания. Особенность двигателя — применение вращающегося сложносоставного ротора, размещённого внутри цилиндра и состоящего из четырёх лопастей.

Роторно-лопастной двигатель (сокр. РЛД) — тип теплового роторного двигателя, в котором давление расширяющихся газов воспринимают вращающиеся на валу лопасти.Роторно-лопастные двигатели, пожалуй, самые перспективные из всех, разобранных в данной книге. И хотя в серийном промышленном производстве нет ни одного образца из этого довольно многочисленного семейства, а есть лишь буквально считанные экспериментальные модели, ещё очень далёкие от совершенства, можно ожидать, что этим двигателям внутреннего сгорания суждено большое и блестящее будущее. Роторно-лопастная схема двигателя была предложена ещё в 1910 году. Предлагалось только придумать к ней механизм, позволяющий двигаться лопастям по определённой закономерности. В шестидесятых годах прошлого века немецкая фирма Клёкнер-Хумбольд-Дойц (нем. Klockner-Humboldt-Deutz (KHD)) провела исследование этого двигателя с механизмом Кауэрца (нем. Eugen Kauertz). Результаты были отрицательными. Одним из отрицательных факторов была работа самого механизма преобразования движения лопастей.

Роторно-лопастная схема двигателя была предложена ещё в 1910 году. Предлагалось только придумать к ней механизм, позволяющий двигаться лопастям по определённой закономерности. В шестидесятых годах прошлого века немецкая фирма Клёкнер-Хумбольд-Дойц (нем. Klockner-Humboldt-Deutz (KHD)) провела исследование этого двигателя с механизмом Кауэрца (нем. Eugen Kauertz). Результаты были отрицательными. Одним из отрицательных факторов была работа самого механизма преобразования движения лопастей.В 1973 году была разработана идея нового механизма преобразования движения лопастей. Идея пришла одновременно О. М. Иванову (Томск) и группе людей из Бердска (Новосибирская область) независимо друг от друга. М. С. Вигриянов к этому не имел ни малейшего отношения. Информацию о возможности изготовления роторно-лопастного двигателя он получил лишь в 1978 году, когда Иванов по приезде в Бердск изготовил первый макет этого двигателя.

Бердская группа не стала дальше работать над двигателем по причине внутренних разногласий. Иванов же создал группу из трёх человек: О. М. Иванов — автор идеи, М. С. Вигриянов — инженер-патентовед, В. А. Перемитин — слесарь.

На бердском опытно-механическом заводе (БОМЗ) был изготовлен рабочий образец, который не удалось запустить по простейшим причинам, которые стали понятны позже. За время работы с образцом стали видны некоторые недостатки этого механизма. Иванов предложил новый механизм преобразования движения, который можно было легко изготовить на доступном оборудовании. Двигатель с этим механизмом был изготовлен в Институте теплофизики СО РАН. Из бракованных деталей был собран макет, демонстрируемый Вигрияновым на фотографиях.

Конструкция

На паре соосных валов установлены по две лопасти, разделяющие цилиндр на четыре рабочие камеры. Каждая камера за один оборот совершает четыре рабочих такта (набор рабочей смеси, сжатие, рабочий ход и выброс отработанных газов). Таким образом, в рамках данной конструкции возможно реализовать любой четырёхтактный цикл.

Преимущества и недостатки

Преимущества двигателя Иванова (Вигриянова) (роторного двигателя с неравномерным однонаправленным (пульсирующе-вращательным) движением главного рабочего элемента) характерны для любого роторного двигателя:

отсутствие специального механизма газораспределения,

высокая удельная мощность.

Недостатки этого типа роторных двигателей связаны с принципом организации рабочих процессов в конструкционной схеме процессов. Схема подразумевает снятие мощности с двух разных валов (каждый соединён со своим «коромыслом» с лопастями), движущихся неравномерно — то затормаживаясь, то ускоряясь, поочередными импульсами (при этом как бы то догоняя, то останавливая друг друга). Снятие мощности с таких «пульсирующих» валов было крайне затруднительно. Требуется также согласование их движения друг относительно друга. Согласование выполняется крайне сложным и громоздким механизмом синхронизации и схемой движения-вращения с двух валов. На фотографии этот механизм виден на задней части корпуса — его диаметр и ширина больше, чем сам диск рабочей камеры, где происходят рабочие циклы. Именно эта неравномерность вращения двух рабочих валов, их неравномерное, пульсирующее движение и определяют все трудности создания работоспособных типов этого подкласса роторных двигателей. В созданных прототипах этих двигателей огромные инерционные нагрузки быстро разрушали применяемые механизмы согласования вращения двух валов и связанных с ними роторных лопастей. По этой причине реально и эффективно работающих моделей этого типа до сих пор не создано.

К недостаткам можно, в частности, отнести высокую тепловую напряженность ротора, особенно его лопастей. Для мощных РЛДВС обязательна эффективная принудительная система охлаждения ротора.

В работе двигатель Иванова (Вигриянова) равнозначен восьмицилиндровому поршневому двигателю, поскольку за один оборот реализует четыре рабочих цикла.

cars-80.3dn.ru

Мы даже не задумываемся над тем, что значит тепловой двигатель в нашей жизни. А ведь надо помнить, что до нас человечество в своем развитии пережило немало высокоразвитых цивилизаций. Но они погибли по разным причинам. Одни погибли под ударами диких народов, другие угасли. И только после Джеймса Уатта, показавшего людям, как преобразовывать тепловую энергию в механическую, началась техническая цивилизация. Её плодами, и сладкими и горькими, мы пользуемся ежеминутно.

Родоначальником современного поршневого двигателя внутреннего сгорания по праву можно считать Н.Отто - выдающегося изобретателя, который первым сумел не только построить двигатель, но и доказать его преимущества, а также наладить выпуск серийных машин.

Первые двигатели Отто весили 2 тонны, и при мощности 2 лошадиные силы поедали, по нынешним меркам, огромное количество топлива. По мнению очевидцев это были «железные чудовища, чадящие страшным смрадом, изрыгающие огонь и уничтожающие все живое».

Но ничего лучшего на то время не было. Поршневой двигатель внутреннего сгорания по основным техническим характеристикам превосходил паровую машину Дж.Уатта. Конструктивно двигатель был очень похож на паровую машину. Да и поршень с кривошипно-шатунным механизмом Н.Отто перенял у Дж.Уатта. По праву надо говорить, что в конце 19 столетия начал массово производиться и быстро совершенствоваться двигатель Отто-Уатта.

Сегодня спустя полтора столетия усовершенствований, мы имеем достаточно компактный, мощный и всегда готовый к работе современный двигатель внутреннего сгорания (ДВС). Стоит он относительно немалых денег, а «чадить страшным смрадом» он так и не разучился. Бесспорно, ничего лучшего из малогабаритных транспортных тепловых машин пока нет.

Достоинства и недостатки ДВС, ставшего классическим, общеизвестны. Ученые и конструкторы, технологи постоянно совершенствуют его. Однако таким путем избавиться от врожденных пороков ДВС невозможно. Нужны принципиально новые решения.

Были предложены десятки конструкций, выдано множество патентов на «новый двигатель». Одним из таких двигателей стал роторный двигатель Ф.Ванкеля (F.Wankel). Роторный двигатель Ванкеля несомненно обладает рядом преимуществ, в числе которых малое количество деталей, отсутствует сложный механизм газораспределения. Однако объемообразующие рабочие поверхности, выполненные на основе трохоид, более сложны в производстве, чем круговые цилиндры. Сложнее и проблема температурной деформации сопряженных поверхностей. У роторного двигателя некоторые технические и экономические показатели оказались ниже, чем у поршневого ДВС. Пока он не стал достойным конкурентом классическому поршневому двигателю.

Мы всесторонне исследовали многие предложенные конструкции двигателей, отличных от классического поршневого ДВС. Можем утверждать, что до настоящего времени по совокупности основных показателей ничего лучшего, чем поршневой двигатель внутреннего сгорания, нет. Но изобретатели предлагали и очень хорошие идеи. Некоторые из них лишены недостатков поршневого ДВС, и по нашему мнению, имеют неплохие параметры. Если конечно, их довести до ума. Одной из таких конструкций является роторно-лопастной двигатель внутреннего сгорания (РЛДВС).

С конструкцией и принципом действия РЛДВС Вы можете ознакомиться далее.

Идея роторно-лопастного двигателя довольно проста. Минуло 140 лет, как был предложен РЛДВС. По замыслу изобретателей он должен был прийти на смену «грязному» двигателю Николая Отто.

Прилагаются немалые усилия для создания РЛДВС. Опубликовано большое количество работ, выданы десятки и сотни патентов. Так почему же его до сих пор нет?

Главная причина – отсутствие синхронизатора движения лопастей ротора – механизма, позволяющего реализовать все преимущества РЛДВС.

За время работы над конструкцией роторно-лопастного двигателя мы выполнили анализ всех известных конструкций синхронизаторов. Некоторые из них исседовали на лабораторных образцах. Результат отрицательный – ни одна из известных конструкций РЛДВС по совокупности основных технических характеристик не превосходит современный поршневой двигатель внутренного сгорания.

При разработке и создании РЛДВС мы не изобретали собственно двигатель - это было сделано до нас в 19 веке, - а работали над конструкцией синхронизатора.

Этот механизм должен удовлетворять весьма жестким требованиям и выполнять свои функции более эффективно, чем имеющийся механизм-критерий. До 19 века, наверное, любой ныне известный синхронизатор был бы признан хорошим. Но сегодня таким критерием является кривошипно-шатунный механизм, работающий в поршневом ДВС. Это неплохой силовой механизм, который также прекрасно синхронизирует движение поршня с углом поворота коленчатого вала.

В итоге нам удалось создать три оригинальных конструкции синхронизаторов, полностью реализующие преимущества роторно-лопастного двигателя внутреннего сгорания. Также мы спроектировали несколько оригинальных компоновок двигателя, которые просты в конструкции и обладают весьма высокой технологичностью. Но об этом читайте в следующих статьях.

lmotor.com

Электрическая розетка стала символом прогресса. Стенды большинства автокомпаний на прошедшем в Детройтском автосалоне буквально «били током», а любое упоминание о старом добром ДВС звучало дурным тоном. Так что же - двигатель внутреннего сгорания с треском «накрылся капотом»? Не спешите с соболезнованиями. По крайней мере, там же, в Детройте, представитель Toyota Коеи Сага на вопрос репортеров о том, когда ДВИГАТЕЛЬ внутреннего сгорания, наконец, выйдет из игры, простодушно ответил: «Никогда! Когда кончится нефть, человечество будет заправлять его водородом».

Электрическая розетка стала символом прогресса. Стенды большинства автокомпаний на прошедшем в Детройтском автосалоне буквально «били током», а любое упоминание о старом добром ДВС звучало дурным тоном. Так что же - двигатель внутреннего сгорания с треском «накрылся капотом»? Не спешите с соболезнованиями. По крайней мере, там же, в Детройте, представитель Toyota Коеи Сага на вопрос репортеров о том, когда ДВИГАТЕЛЬ внутреннего сгорания, наконец, выйдет из игры, простодушно ответил: «Никогда! Когда кончится нефть, человечество будет заправлять его водородом».

Аналитики американского Департамента энергетики DOE считают, что ДВС может попыхтеть еще несколько десятилетий. Причем прирост эффективности бензиновых и дизельных двигателей к 2020 году может составить 30%, а к 2030-му - 50%. Технологии, которые помогут добиться этих результатов, тестируются уже сегодня.

Традиционная схема ДВИГАТЕЛЯ внутреннего сгорания существует уже более века, но прогресс остановить невозможно. Инженеры находятся в постоянном поиске новых идей. И порой эти идеи не столь безумны, как кажется на первый взгляд …

В основу концепции ДВИГАТЕЛЯ, придуманного Кармело Скудери (Carmelo Scuderi), американским автомехаником-самоучкой, положен принцип разделения цилиндров на рабочие и вспомогательные.

В отличие от схемы Отто, в ДВИГАТЕЛЕ с разделенным циклом SCC (Split Cycle Combustion) на каждый оборот вала приходится один рабочий такт. Вспомогательные цилиндры, в которых поршень сжимает воздух, соединяются с основными через перепускные каналы. В каждом из каналов находится по два клапана - компрессионный и расширительный.

В пространстве между ними воздух достигает максимального уровня сжатия. Впрыск топлива в камеру сгорания рабочего цилиндра происходит одновременно с открытием расширительного клапана, а зажигание - после прохождения поршнем верхней мертвой точки. Волна газов как бы догоняет его, исключая детонацию смеси. В ходе виртуальных испытаний рядного прототипа двигателя Скудери было выявлено, что он очень стабилен. Коэффициент отклонения параметров рабочих тактов от средней величины в наиболее «проблемной» зоне оборотов - от холостых до полутора тысяч - у SCC почти вдвое ниже, чем у ДВС (двигатель внутреннего сгорания) Отто: 1,4% против 2,5%. На первый взгляд это немного, но для профессионалов разница огромна.

Данный показатель говорит об очень высоком качестве смеси и точнейшей ее дозировке. Безнаддувный четырехцилиндровый рядный ДВИГАТЕЛЬ Скудери на 25% экономичнее обычных аналогов по мощности, а его оригинальная гибридизированная версия Scuderi Air-Hybrid - экономичнее на 30-36%.

В Air-Hybrid предварительное сжатие воздуха в пневматическом аккумуляторе-ресивере происходит во время торможения автомобиля. Затем воздух подается в перепускной канал, снижая нагрузку на поршень вспомогательного цилиндра.

В 2011 году компанией будет представлен ДВИГАТЕЛЬ второго поколения с V-образной архитектурой, в котором перепускные каналы будут сделаны в виде отдельных модулей. В первой версии - с цельнолитой головкой - они находились в стенке между парами цилиндров. V-образная схема позволяет улучшить доступ к ним со стороны ресивера и обеспечить более эффективное охлаждение узла. По прогнозам ученых научно-исследовательского института Саутвест, которые вплотную занимаются доводкой виртуальной модели рядного двигателя, разница в КПД между такой «четверкой» и равносильным мотором Отто достигнет 50%. Небольшой вес, отличная удельная мощность (135 л.с. на литр объема) и технологическая простота SCC делают его весьма перспективным для внедрения в жизнь.

Производство ДВИГАТЕЛЕЙ системы Кармело Скудери можно легко организовать на любом моторостроительном предприятии с использованием традиционных узлов.

Известно, что пристальный интерес к нему проявляют сразу несколько игроков высшей лиги мирового автопрома, а также производители комплектующих. В частности, знаменитая компания Robert Bosch.

Президент Scuderi Group Сэл Скудери уверен, что уже через три года детище его отца пойдет в серию.

Кто сказал, что два такта остались в прошлом? Инженеры Lotus Engineering считают, что потенциал двухтактных ДВИГАТЕЛЕЙ серьезно недооценен автопроизводителями, а прожорливость - всего лишь миф. Они прогнозируют их триумфальное возвращение в 2013 году под капоты серийных автомобилей.

В 2009 году в Женеве компания представила концептуальный 500-кубовый ДВИГАТЕЛЬ Omnivore, работающий на любом виде жидкого топлива. Моторчик блещет сразу несколькими инновационными технологиями, главная из которых изменяемая степень сжатия при помощи подвижной верхней стенки камеры сгорания. В зависимости от вида топлива и нагрузки сжатие в Omnivore может изменяться в диапазоне от 10 до 40 к одному. Приготовление сбалансированной топливовоздушной смеси обеспечивает система прямого впрыска Orbital FlexDI с двумя инжекторами, а параметрами отвода отработанных газов управляет патентованный улавливающий клапан CTV (Charge Trapping Valve).

Похоже, британцам удалось то, к чему стремятся все разработчики инновационных ДВС: в цикле стендовых испытаний Omnivore уверенно поддерживал режим сгорания HCCI даже на оборотах холостого хода и в «красной зоне».

Конструкция Omnivore замечательна еще и тем, что его блок и головка отлиты в одной цельной детали.

Согласно спецификации, концепт ДВИГАТЕЛЯ на 10% экономичнее атмосферных бензиновых двигателей равной мощности, а по чистоте выхлопа легко дотягивает до нормативов Евро-6.

Вряд ли Lotus Omnivore когда-либо станет основным силовым агрегатом для автомобиля. Но в качестве вспомогательного, например, генератора - он вполне подходит.

Если Lotus сможет заинтересовать автопроизводителей, то потомки концептуального Omnivore станут первыми кандидатами на роль бортовых генераторов для электро-гибридов. Для этого у них есть всё: неприхотливость, предельная компактность и высокая энергоемкость.

Среди компаний, пытающихся отправить классический ДВИГАТЕЛЬ внутреннего сгорания на свалку, американская Ecomotors стоит особняком не только из-за экстравагантности своих идей. Работу над сверхмощным оппозитным ДВИГАТЕЛЕМ OPOC благословили титан венчурного бизнеса Винод Хосла и миллиардер Билл Гейтс.

В совет директоров крохотной компании входит несколько персон, имена которых служат пропуском в закрытый клуб автопроизводителей, а стенды Ecomotors стали привычными на самых элитных мировых автосалонах.

Оппозитный двухтактный двухцилиндровый модульный ДВС под названием ОРОС был придуман еще в конце 1990-х годов профессором Петером Хоффбауэром, долгое время работавшим главным мотористом в компании Volkswagen. Супер компактный дизель Хоффбауэра демонстрирует беспрецедентно высокую удельную мощность - порядка 3 л.с. на килограмм массы. Например, стокилограммовая «труба» выдает 325 л.с. и 900 Нм крутящего момента. При этом КПД ОРОС вплотную приближается к 60%, вдвое выигрывая у современных дизельных моторов со сложным наддувом. Одна из главных «фишек» этого оппозитного ДВС - возможность состоять из отдельных модулей, каждый из которых является полноценным ДВИГАТЕЛЕМ, силовые установки рядной 4-, 6- и 8-цилиндровой конфигурации. Парадоксально, но при всей своей заряженности ОРОС работает на довольно скромных степенях сжатия в пределах 15-16 к одному, и не требует специальной подготовки топлива.

В принципе ОРОС - это труба с двумя парами поршней, совершающими одновременные разнонаправленные движения. Пространство между парой - камера сгорания. Шатуны с необычно длинной ножкой соединяют поршни с центральным коленчатым валом. В центре камеры установлена форсунка системы впрыска, а впускные и выпускные порты расположены в области нижней мертвой точки центральных поршней. Порты заменяют сложный клапанный механизм и распредвал.

Важный элемент конструкции ДВИГАТЕЛЯ - электрический турбонагнетатель с предварительным подогревом воздуха, заменяющий, в частности, привычные калильные свечи. В момент запуска турбина подает в камеру сгорания заряд сжатого воздуха, нагретого до l00°C.

Одним из основных преимуществ конструкции профессора Хоффбауэра является возможность «надевать» на коленвал все новые и новые пары цилиндров, получая нечто вроде модульного двигателя.

По словам президента компании Дональда Ранкла, бывшего вице-президента General Motors, в настоящее время в собственном техцентре Ecomotors проводятся стендовые испытания шестого поколения ДВИГАТЕЛЯ, которые завершатся в начале 2012 года.

И это будет уже не очередной рабочий прототип двигателя, а агрегат, предназначенный для конвейера. Впрочем, интерес к разработке имеется не только у автомобилистов, но и у военных, производителей авиатехники, строителей и горняков. Запланировано производство сразу четырех типов модулей ОРОС с диаметрами поршня 30, 65, 75 и 100 мм.

Для многих людей наблюдение за причудливо движущимися, вращающимися и пульсирующими механизмами успешно заменяет таблетки от стресса. Завораживающее глаз детище ученого, изобретателя и предпринимателя из Денвера Тимбера Дика, трагически погибшего в автокатастрофе в 2008 году, можно отнести к гомеопатическим средствам этой категории. Но двигатель внутреннего сгорания IRIS (Internally Radiating Impulse Structure), несмотря на всю свою оригинальность, вовсе не пустышка.

Защищенный со всех сторон патентами, он был отмечен премиями за инновации от NASA, нефтяной корпорации ConocoPhillips и химического гиганта Dow Chemical.

Двухтактный ДВС с изменяемой геометрией и площадью поршня, согласно расчетам, имеет КПД 45%, компактные размеры и малый вес. Кроме того, в случае принятия его на вооружение автопроизводителями покупателю не придется переплачивать - цена агрегата будет не выше, чем у обычных бензиновых моторов.

Как считал Дик, в стандартной паре «камера сгорания - рабочая поверхность поршня» самым слабым местом является постоянная площадь контакта. На головку приходится всего 25% общей площади камеры.

Основная «фишка» конструкции ДВИГАТЕЛЯ IRIS - высокая полезная площадь «поршней» лепестков. В концепции IRIS шесть поршней, представляющих собой стальные, изогнутые волной лепестки, имеют полезную площадь почти в три раза больше - неподвижные стенки камеры занимают лишь 30% площади, что позволяет заметно повысить КПД двигателя.

Воздух поступает в камеру сгорания через впускные клапаны, когда лепестки находятся на максимальном удалении от центра. Одновременно через открытые выпускные клапаны удаляется отработанный газ. Затем лепестки, колеблющиеся на валах, смыкаются к середине камеры, сжимая воздух. В момент максимального сближения при полностью закрытых клапанах происходит впрыск топлива и зажигание. Расширяясь, раскаленные газы раздвигают лепестки-поршни, что, в свою очередь, приводит к повороту валов. В верхней мертвой точке открываются выпускные клапаны. Затем все повторяется снова и снова. Довольно простой редуктор превращает колебание шести валов во вращение главного вала.

Роторно-лопастной двигатель (РЛД) - это вовсе не разработка XXI века. Его конструкцию придумали еще в 1930-х, и с тех пор не проходило и десятилетия без появления очередного патента на новый РЛД. Самым известным был, пожалуй, двигатель Вигриянова, созданный в 1973 году.

Но попадать в серию РЛД никак не хотели. Основной проблемой была сложность синхронизации валов роторов и тем более снятия с них момента. Во времена слабого развития электроники синхронизатор занимал чуть ли не целую комнату, роторно-лопастной двигатель мог использоваться разве что в качестве стационарной силовой установки.

Это сводило на нет одно из его главнейших преимуществ - компактность и небольшой вес.

Конструктивно роторно-лопастной ДВИГАТЕЛЬ - это цилиндр, внутри которого на одной оси установлены два ротора, с парой лопастей каждый. Лопасти делят пространство цилиндра на рабочие камеры; в каждой совершается четыре рабочих такта за один оборот вала.

Сложность синхронизации обусловлена в первую очередь неравномерным движением роторов друг относительно друга, их «пульсацией».

Но как только на свет появился компактный и удобный механизм синхронизации, роторно-лопастной ДВИГАТЕЛЬ сразу обрел серьезную серийную перспективу.

Самое интересное и приятное, что разработали такой механизм в России, в рамках нашумевшего проекта «ё-мобиль». Энергоустановка «ё-мобиля» весит всего 55 кг (35 - двигатель с синхронизатором, 20 - электрогенератор), а мощность может выдавать порядка 100 кВт, хотя для серийных моделей ее ограничат 45 кВт (60 л.с.). Помимо компактности, РЛД характеризуется возможностью масштабирования. Его можно спокойно увеличивать в размерах вплоть до малого судового двигателя мощностью 1000 кВт. Энерговооруженность силовой установки «ё-мобиля» аналогична 2-х литровому 150-сильному ДВС традиционной компоновки.

Отличие роторно-лопастного ДВИГАТЕЛЯ от всех остальных, упомянутых двигателей, заключается в том, что он находится в одном шаге от серийного производства. На 2011 год намечены испытания российского «ё-мобиля» с подобным ДВИГАТЕЛЕМ, а с 2012 года - и серия.

venture-biz.ru