Для чего нужен коленчатый вал? Для того, чтобы была возможность перевести энергию поршней ДВС в силу движения крутящихся элементов. Коленчатый вал часто нагружается благодаря газам, силам инерции, когда движутся и вращаются массы горючего. Коленчатый вал – это основа механизма, построенного в качестве кривошипных и шатунных деталей. Это самый дорогой элемент движка.

Обычно коленчатый вал – это цельная деталь, которая по конструкции достаточно сложна. И главная ее сложность в том, что она не разбирается, а значит починить ее нельзя, только менять целиком. Используются и разборные детали. Они применяются чаще всего на мотоциклах и другой мототехнике. Но на автомобиль устанавливается только цельный коленчатый вал.

Именно поэтому широко применяется контрактный коленчатый вал. Это означает, что из Японии, а также других стран-производителей автомобилей, поставляется коленчатый вал, который был снят с разбитой авто. Он сам еще рабочий, а вот машина уже нет. В автосервисе его можно купить за две тысячи рублей. Тогда как новый стоит от пятнадцати тысяч и выше. А что касается совместимости, то она стопроцентная.

Можно отдать, конечно, коленчатый вал в ремонт. Есть разные его типы. Речь может идти о рихтовке, балансировке, восстановлении поврежденных шеек. Но в своем большинстве устройство не подлежит частичной замене, а, значит, не может быть отремонтировано. Можно его только полностью заменить, используя контрактный способ.

Состоит коленвал из нескольких шеек. Речь идет о коренной и шатунной детали. Они соединены друг с другом щеками. Самым популярным коленвалом служит тот, который содержит больше шеек. Хотя величина составляет всего одну коренную, все равно, есть преимущество в работе вала. Это связано с тем, что у коренных диаметр больше, чем у шатунных. В свою очередь, это гарантирует отличную работу устройства.

Подобное неравномерное распределение коленвала позволяет иметь уравновешенное строение всему мотору, так как поршни и шатуны все уравнивают. Что же понимается под коленом? Это обычно шатунная шейка, вокруг которой расположены щеки. Колен в коленвале может быть разное количество, все зависит от того, какой принцип работы на него возложен. Другими словами, находится ли он в моторе или нет, сколько цилиндров у движка, какова его тактность. Если говорить о шатунной шейке, то она нужна для того, чтобы была опора для таких деталей, как шатуны.

Места, где есть переход от верхней коренной детали до нижней коренной, обычно перегружены, чтобы их освободить, то используется закругление. Что это дает? Получается новый параметр. Такой радиус называется галтелью. Они могут сильно удлинить коленвал, поэтому их помещают в щеку.

Для того, чтобы коленвал легко работал, его детали должны легко скользить. Речь идет о коренных вкладышах. Для этого используется подшипник скольжения. Другими словами к каждому коренному вкладышу подводится масло, которое потом по каналам переходит ко всем деталям устройства.

Устройство коленчатого вала состоит в том, что на нем находится хвостовик, который удерживает маховик. Спереди на ось коленчатого вала нанизаны посадочные места. Там можно обнаружить самые разные размеры деталей. Речь идет о шкиве, шестерне, гасителе, который просто необходим, чтобы не было крутящего момента, когда он не нужен.

Скорость вращения коленчатого вала двигателя определяется, как нечто серьезное, ведь чем больше скорость, тем быстрее едет авто. Под этим устройством понимается главная деталь мотора, которая преобразует толкающие движения во вращательные, передающиеся на трансмиссию, а потом на колеса.

Устройство обладает разными возможностями, например, угловая скорость коленчатого вала позволяет давать зарядку энергией всем элементам, которые находятся на его оси. Тут же есть ряд колен, которые и дали ему такое название. Представлены они сложными формами и размеры их не всегда маленькие. Но все это вместе представляет упорный аппарат, который способствует тому, чтобы машина ехала.

Также на коленвале устанавливается демпфер крутильных колебаний, он отвечает за снятие нагрузки с ремня агрегатов, другими словами этот демпфер выполнен из резинового сплава, который смягчает крутильные нагрузки.

Есть и другое назначение его устройств. Речь идет о таких элементах, которые представляют собой шею, именно благодаря им вал крепится в двигателе к стенкам и остается на месте, даже учитывая то, что у него большие размеры.

Когда проходит время, вал становится чем-то целым с мотором, это означает, что переставить на другой движок его будет сложно, да и неизвестно, приработается ли он там. Так как подшипник коленвала становится одним целым с двигателем.

Вообще частота замены вала на новый или поддержанный чревата проблемами, так как размеры не всегда подходят, даже у родного со временем размеры меняются вследствие выработки.

Это означает, что не нужно, как бы датчик не показывал вам это сделать, переставлять устройство в другую машину. То есть нужно соблюдать стандартные требования и назначения, которые дает завод-производитель. А это говорит о том, что для каждого авто есть свои размеры, свои детали.

Важно перед тем, как осуществить работу двигателя, прокрутить коленвал. Если он плохо закреплен, то есть не соблюдаются стандартные требования, датчик показывает отклонение, то такое положение вещей говорит о том, что рано или поздно работа маховика будет испорчена, его размеры изменятся, он выйдет из строя.

В итоге маховик не будет вращаться, как нужно, так как у вала не будет хватать опоры, которая должна быть по требованию. Все это из-за частоты замены вала. Коренные детали будут мешать во вращении, так как они протрутся. Часто шея должна опираться на подшипник, а там роликов нет. Такие коренные вкладыши позволяют исправно работать устройству.

Прокрутить коленвал нужно, чтобы проверить то, как работает маховик, да и все детали. Это возможно благодаря опорным элементам, которые располагаются на одной оси. Но отдельные детали не идут на одном уровне с осью вала, они расположены отдельно.

Важно учесть, что клапан и датчик с маховиком, которые есть на коленвале, имеют правильные требования по отношению к частоте работы вала. Элементы его двигаются вверх, потом вниз, осуществляя движение, которое передает поступательную энергию, а она в свою очередь превращается им во вращательную.

Мало просто иметь колена, датчик нагрузок указывает на то, что необходимо для правильной частоты работы устройства. Учитывая, что скорость по оборотам достигает трех тысяч в минуту, это сложная деталь, имеющая твердость. Важно соблюдать противовес, тогда устройство не будет разрушено под своим весом. А частота таких ошибок может быть высока.

Требования при создании коленвала самые высокие. Поэтому важно, чтобы частота соблюдения указанных требований не падала, тогда высочайшая точность будет соблюдена, это доказывает то, что как Запорожец, так и Мерседес имеют одни и те же сальники на устройстве.

Каждый коленвал имеет особые канальцы, через которые подается масло на требуемое устройство. Частота подачи масла очень велика. Твердость устройства определяет то, сколько масла должно быть подано. В этом случае требуется улавливать грязь, которая может поступить вместе с частицами масла. Для этой цели есть пробка и соответствующий прибор.

Когда это условие соблюдается, то устройство легко работает, оно нигде не останавливается и не задерживается. Оно легко скользит.

Когда идет ремонт коленвала, то важно также прочистить все канальцы и продуть их воздуходувом, где воздух поддается под давлением.

Можно спереди на вале вырезать шпоночный паз, там будет крепиться звездочка, так можно говорить о работе его с использованием вспомогательных элементов. Сзади на вал можно прицепить фланец, который предварительно следует выточить на станке, там должно быть отверстие для подшипника. Так он опирается на коробку передач, здесь же крепятся остальные элементы устройства.

Из этой статьи мы узнали, что такое коленвал, как он работает. Все очень просто, только важно вовремя проводить технический осмотр, чтобы устройство работало исправно. В частности, следует проводить чистку канальцев, куда должно поступать масло, так вместе с маслом туда может поступить и грязь, во время оседания пыли на масло. Все дополнительные элементы помогают работать устройству исправно и без того, чтобы возникали какие-то стопорные положения.

portalmashin.ru

Когда я учился в автошколе, преподаватель в начале занятия, отправлял какого-нибудь «незнайку» к стеллажам, чтобы тот нашёл и принес изучаемую деталь. Независимо от названия детали, чтобы «помочь» незадачливому ученику, все показывали на него и конечно коленчатый вал это был.

То есть первая деталь, которую все научились узнавать с первого раза, был именно он коленчатый вал.

Вот и мы сегодня поговорим о назначении и конструктивных особенностях коленчатого вала, а также о материалах из которых его делают.

Коленчатый вал это, одна из важных деталей двигателя. Он преобразует поступательное движение поршня во вращательное, которое через трансмиссию передается к колесам.

Несмотря на относительную сложность устройства, его принцип работы достаточно простой. В камере сгорания сжигается топливо и выделяются газы, которые толкают поршни, и придают им поступательное движение.

Поршни через шатуны отдают механическую энергию на шейку коленвала, в результате поступательное движение преобразуется во вращательное. Как только вал поворачивается на 180˚, шатун начинает двигаться в обратном направлении, возвращая поршень в исходную позицию ‒ цикл повторяется.

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

К основным элементам относятся:

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками, которые не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Движение коленвала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем. Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы. Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Многие автомобилисты считают, что по маркировке коленчатого вала можно узнать о его характеристиках. Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

И до скорой встречи.

auto-ru.ru

Коленчатый вал – это важная часть двигателя внутреннего сгорания, потому как он преобразует возвратно-поступательные движения поршней в крутящий момент. Устройство коленчатого вала следующее: щёки, шатунные и коренные шейки, противовесы, хвостовик, фланец.

Опора коленчатого вала – коренные шейки. В классических четырехцилиндровых двигателях коленвалы с пятью опорами. Конструкция из трех опор применяется редко, потому как не такая прочная. Семиопорные валы имеют шестицилиндровые двигатели. Обычно в блоках цилиндров с небольшим диаметром цилиндра применяют коленвалы с одинарным противовесом. Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Различают коленвалы с двойными противовесами и без них. Коленвал должен быть износостойким, иметь низкую массу, уравновешен, иметь точную обработку. Изготавливаются коленчатые валы из высокопрочной легированной стали. Также бывают литые коленвалы из высокопрочного чугуна, которые закаляются токами высокой частоты. Также бывают полые коленвалы.

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

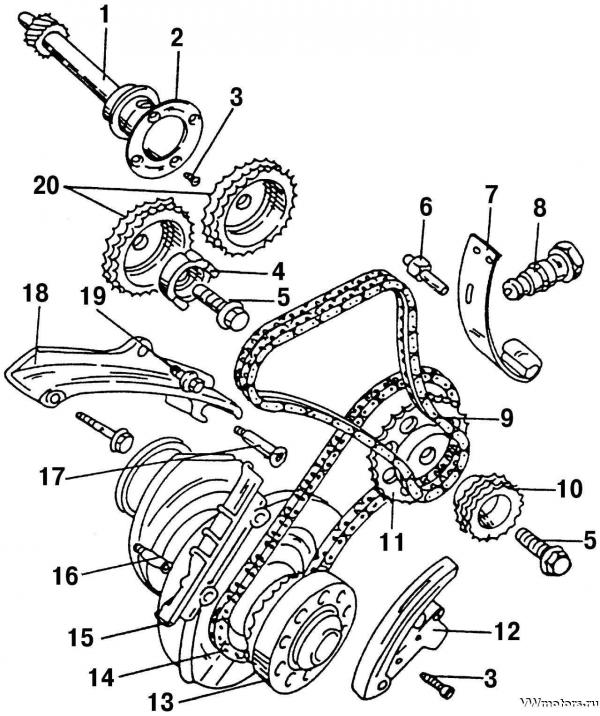

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

vsepoedem.com

Коленчатый вал – это неотъемлемая функциональная часть двигателя внутреннего сгорания. Именно эта деталь преобразует возвратно-поступательные движения поршневой группы в крутящий момент, который передается на колеса. А состоит он из 6 деталей – щёк, шатунных и коренных шеек, хвостика, фланца и противовесов.

Сколько может служить данная деталь?

Вообще данного механизма может хватать и на 500 тысяч километров (больше, чем у всех остальных агрегатов двигателя). После этого автомобилю требуется ремонт коленчатого вала. Но если мотор будет небрежно эксплуатироваться, коленвал можно угробить и за 100 тысяч километров. Определить необходимость грядущего ремонта данного механизма можно и самостоятельно. Для этого достаточно выявить степень износа коренной и шатунной шеек. Если их состояние критичное, производится шлифовка коленчатого вала, после которой деталь снова может быть пригодна к эксплуатации. Делается вся работа исключительно на профессиональном оборудовании, поскольку она требует высокой точности и соблюдения всех требований. Самостоятельно можно лишь установить коленчатый вал на автомобиль, сэкономив при этом деньги на услугах СТО.

Как установить деталь? Способ номер 1

Для начала нам нужно открутить пробки и вычистить отложения, образовавшиеся в шатунных шейках. Для этого нам понадобится применить специальные крючки. После этого можно протереть внутренности тряпкой, смоченной в бензине. Затем закручиваем пробки. Герметик при этом использовать не обязательно. После этого промываем все полости тем же бензином. Затем прокручиваем коленчатый вал, дабы устранить образовавшуюся жидкость. Теперь можно переходить к установке. Сначала фиксируем данную деталь. Для этого включаем 4 передачу и выжимаем ножной тормоз. Затем блокируем зубчатый венец маховика. Не стоит применять для фиксации стержень, продетый в блокировочное отверстие шкива. Если коленчатый вал находится в разукомплектованном состоянии, нужно собрать его в одно целое. Для этого устанавливаем шестерню привода, упорную шайбу и опорные кольца на место, при этом смазываем их машинным маслом. После монтируем шпонку распредвала и шестерню привода. И напоследок смазываем сальник.

Способ номер 2

Если этот способ кажется вам трудным, можете попробовать более простой метод установки коленчатого вала.

Все, установка завершена!

Заключение

Напоследок немного полезной информации. Для того чтобы коленчатый вал прослужил как можно дольше, можно произвести хромирование шеек, благодаря чему они станут более прочными и износостойкими.

www.syl.ru

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

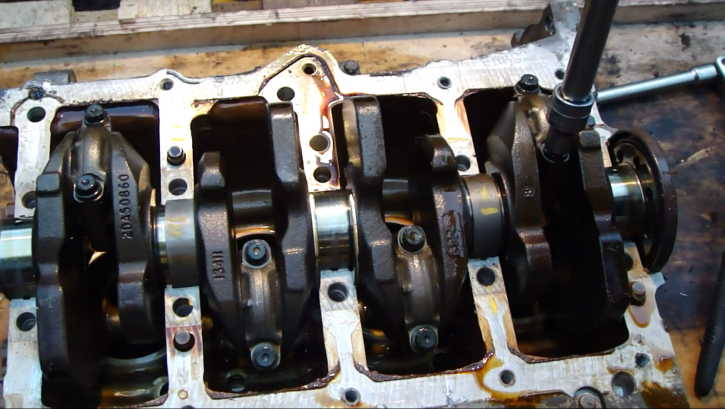

Выемка коленчатого вала из блока дизельного двигателя трактора

Выемка коленчатого вала из блока дизельного двигателя трактора Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы - дешевле.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), и шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы всегда изготовляют стальными.

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках[1]. По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию.

При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше). Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают "через размер", т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер - например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин, возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Сломанный вал ремонту не подлежит.

При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей. Коленчатые валы малого размера, возможно, дешевле в таком случае заменить.При образовании канавки от сальника опытные мотористы устанавливают новый так, чтобы он работал по другому месту (например, уменьшив ширину сальника его подтачиванием, или наоборот, садить на меньшую глубину). "Одноразовым" решением при износе посадочной поверхности под шестерню может быть лужение, обычно с предварительным многочисленным кернением поверхности (но шестерню потом трудно или невозможно снять).

ru-wiki.org

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В "этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются.

Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша.

Щеки коленчатого вала могут быть различной формы: призматические овальные и круглые. У коленчатых валов автомобильных двигателей большей части щеки делают прямоугольной и овальной формы.

Если между опорами расположены два колена, то длина щек увеличивается,аформаихусложняется,чтоусложняетконструкцию вала в целом и увеличивают его массу. Для лучшего

использования материала не работающие, наиболее удаленные отоси коленчатого вала,части щек срезают. Жесткость щеки зависит от перекрытия коренных и шатунных шеек е =^* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

maestria.ru

Коленчатый вал является высоконапряженной деталью, в процессе работы испытывает скручивающие и изгибающие нагрузки. Коленчатые валы изготовляют из углеродистой и легированной сталей (ковка, штамповка), а также из отливок модифицированного чугуна (двигатели типа Д-100). В конструктивном отношении валы могут быть цельными или составными из отдельных взаимозаменяемых частей.

На рис. 153 показано устройство коленчатого вала. Мотыли вала состоят из двух рамовых шеек 3, двух щек 2 и мотылевой шейки 1. Обычно диаметр мотылевых и рамовых шеек одинаков. В местах перехода шеек к щекам располагаются галтели. Щеки мотылей бывают прямоугольного, овального и круглого сечений. Мотылевые и рамовые шейки обычно выполняют полыми и сообщаются между собой. Для герметизации этих полостей используют заглушки с прокладками, стягиваемые болтами. Для смазки трущихся деталей кривошипно-шатунного механизма применяют циркуляционную смазку. Масло, нагнетаемое масляным насосом, поступает к шейкам рамовых подшипников, а затем через одно или два радиальных отверстия 4 — во внутреннюю полость рамовой шейки, откуда по сверлениям 5 в щеках переходит во внутреннюю полость мотылевой шейки. Через радиальные отверстия 6 масло направляется к мотылевым подшипникам и по центральному сверлению стержня шатуна к поршневому пальцу или соответственно ползуну и головным подшипникам шатуна.

Носовой конец коленчатого вала используется для привода навешенных на двигатель вспомогательных механизмов — иасосов, компрессора и др. На кормовом конце коленчатого вала расположен маховик, часто шестерня привода распределительного вала и фланец съема полезной мощности.

Коленчатый вал — одна из наиболее ответственных и дорогих деталей двигателя (до 20—30%, общей стоимости). Укладка коленчатого вала показана на рис. 154.

Наиболее равномерное вращение коленчатого вала двигателя достигается в результате равных промежутков времени между вспышками в отдельных цилиндрах. Выполнить данное условие можно при расположении мотылей под углом ? = 720? / z в четырехтактных двигателях и ? = 360° /z - в двухтактных, где z — число цилиндров. При выборе последовательности работы цилиндров стремятся облегчить работу рамовых подшипников. Не должны следовать друг за другом рабочие ходы в рядом стоящих цилиндрах.

Порядок работы цилиндров указывается в паспорте двигателя. Например, для двухтактного шестицилиндрового двигателя: 1—3—5—2—4—6, четырехтактного восьмицилиндрового 1—3—7— 5—8—6—2—4.

Коленчатый вал двигателя под воздействием вращающего момента переменной величины вращается с переменной угловой скоростью, что создает неравномерность хода двигателя. Для более равномерной работы двигателя и облегчения пуска его в ход на кормовом конце коленчатого вала закрепляют маховик. При рабочем ходе маховик накапливает энергию и отдает ее во время нерабочих ходов. С увеличением числа рабочих цилиндров двигателя равномерность работы двигателя возрастает.

Маховики изготовляют из чугуна и стали. Малые маховики при диаметре до 2 м выполняют сплошными литыми. На наружной окружности обода маховика иногда делают зубчатый венец, с которым сцепляется валоповоротное устройство. Для проверки и регулирования газораспределения двигателя на обод маховика наносят метки, соответствующие положениям мертвых точек каждого цилиндра. В быстроходных двигателях роль маховика выполняет демпфер — специальное устройство, предназначенное для ослабления крутильных колебаний коленчатого вала.

Коленчатый вал двигателя с деталями движения отдельных цилиндров, маховиком, промежуточными валами и гребным винтом образуют единую упругую систему, называемую судовым валопроводом. Под влиянием меняющегося крутящего момента двигателя в системе судового валопровода возникают крутильные колебания, т. е. относительные колебания масс, вызывающие закручивание отдельных участков вала.

Различают свободные и вынужденные крутильные колебания. Свободными крутильными колебаниями называются колебания системы, возникающие после прекращения действия первоначальных моментов. Вынужденными крутильными колебаниями называют колебания системы, происходящие под влиянием периодически действующего возбуждающего момента. Основными источниками вынужденных крутильных колебаний являются силы давления газов на поршни цилиндров и силы инерции поступательно-движущихся частей.

Крутильные колебания вызывают в системе валопровода дополнительные напряжения, которые в ряде случаев являются причиной серьезных аварий коленчатых, промежуточных и гребных валов. Во избежание сказанного система валопровода должна рассчитываться на крутильные колебания с целью выявления критического числа оборотов, при которых колебания достигают наиболее опасных значений.

vdvizhke.ru