Дмитрий КОНЮХОВ

Автомобильный двигатель прошел длительный путь развития и с технической точки зрения является совершенным. Однако до настоящего времени наибольшее внимание в процессе его совершенствования уделялось достижению максимальной мощности, малой массы и размеров двигателя, минимальных производственных затрат. Теперь на первый план как важнейший критерий оценки двигателя выступает минимизация потребления им топлива. Снижения потребления топлива достичь непросто, и, кроме того, оно может оказывать неблагоприятное влияние на ряд параметров двигателя.

Несмотря на постоянно сокращающиеся возможности совершенствования современных двигателей внутреннего сгорания, им по-прежнему уделяется большое внимание. Это связано, прежде всего, с трудностями перевооружения такой громадной отрасли как автомобилестроение. Тем не менее, выполнение выдвигаемых на перспективу жестких требований к чистоте отработавших газов и экономичности, к бензиновым и дизельным двигателям внутреннего сгорания не представляется возможным.

Поэтому целесообразно уделять внимание радикальному изменению силовых установок механических транспортных средств. Одним из вариантов такого радикального изменения силовой установки является двигатель с внешним подводом теплоты. Возможности совершенствования, такого двигателя еще не исчерпаны. Необходимо совершенствовать как его термодинамический цикл, так и саму силовую установку его использующую.

В настоящий момент для двигателей с внешним подводом теплоты наиболее известен термодинамический цикл Стирлинга, состоящий из двух изотерм и двух изохор. Но возможно применение и других термодинамических циклов в подобных двигателях.

Рассмотрим идеальный термодинамический цикл с изотермическим сжатием и адиабатическим расширением некого гипотетического двигателя. На рис. 1 приведен такой идеальный термодинамический цикл, показанный в pV- и sT-координатах.

Рис. 1. Идеальный термодинамический цикл

В цикле принят изохорический процесс подвода теплоты так как, его термический КПД больше изобарического. Для упрощения расчетов, изохорический процесс 2–3 показан прямой линией.

Термический КПД цикла по sT-диаграмме рис. 1а:

(1) |

Термический КПД цикла по pV-диаграмме рис. 2б:

(2) |

где: λ – степень повышения давления; κ – показатель адиабаты; ε – степень сжатия.

Как видно из формулы (1) термический КПД такого цикла зависит от отношения температур холодильника и нагревателя, а формулы (2) – соответствия между необходимой производимой работой, степенью сжатия и количеством подводимой теплоты.

Например, при T3 = 1173K; T1 = 337K; ε = 6,5; κ = 1,6 и λ = 3,5 термический КПД цикла составит 0,55. Что, при прочих равных условиях, сопоставимо с термическим КПД цикла Стирлинга.

Но в реальном двигателе добиться, чтобы он работал по такому циклу конечно трудно, поэтому обобщенный термодинамический цикл реального двигателя будет выглядеть так, как показано на рис. 2.

Рис. 2. Реальный термодинамический цикл

Для объяснения принципа работы ДВПТ по циклу с изохорическим сжатием и адиабатическим расширением воспользуемся рис. 3.

Рис. 3. Принцип работы ДВПТ

Такт впуска (рис. 3а). В верхней мертвой точке (ВМТ) открывается клапан расположенный в поршне и при движении поршня к нижней мертвой точке (НМТ) рабочее тело, с давлением p1 и температурой T1, поступает в цилиндр. В НМТ клапан в поршне закрывается.

Такт сжатия (рис. 3б). При движении поршня к верхней мертвой точке (ВМТ) происходит сжатие рабочего тела, при этом выделяющаяся в процессе сжатия теплота Q1 (см. рис. 1) рассеивается в окружающей среде, вследствие этого температура стенки цилиндра, а, следовательно, и температура рабочего тела поддерживается постоянной и равной T1. Давление рабочего тела возрастает и достигает значения p2.

Такт расширения (рис. 3в). В процессе нагревания теплота через стенку цилиндра передается рабочему телу. При мгновенном подводе теплоты Q2 к рабочему телу давление и температура в цилиндре возрастают, соответственно до p3 и T3. Рабочее тело воздействует на поршень и перемещает его к НМТ. В процессе адиабатного расширения рабочее тело производит полезную работу, а давление и температура уменьшаются до p1 и T1.

Такт выпуска (рис. 3г). При движении поршня к ВМТ в цилиндре открывается клапан и через него осуществляется выпуск рабочего тела из цилиндра, с давлением p1 и температурой T1. В НМТ клапан в цилиндре закрывается.

Цикл замыкается.

Упрощенная схема двигателя представлена на рис. 4.

Рис. 4. Схема работы ДВПТ

В двигателе такты сжатия и расширения осуществляются в разных цилиндрах, соответственно компрессионном 1 и расширительном 2. Цилиндры 1 и 2 связаны между собой через компрессионную 3 и расширительную 4 магистрали. В компрессионной магистрали 3 находится охладитель 5, а в расширительной магистрали 4 находится нагреватель 6. Компрессионная магистраль 3 подключена к компрессионному цилиндру 1 через выпускной клапан 7, а к расширительному цилиндру 2 через впускной клапан 8. Расширительная магистраль 4 подключена к расширительному цилиндру 2 через выпускной клапан 9, а к компрессионному цилиндру 1 через впускной клапан 10. Поршни 11 и 12 цилиндров 1 и 2 связаны с валом двигателя 13 через механизм преобразования движения 14.

Главный вопрос – как технически реализовать рассмотренный выше цикл на реальном устройстве. Без сомнения существует несколько вариантов.

Автор предложил вариант реализации цикла в двигателе, содержащем компрессионные и расширительные цилиндры расположенные вокруг оси приводного вала с наклонной шайбой. Причем впускной орган компрессионных и выпускной орган расширительных цилиндров выполнены в поршнях. Это позволит сделать геометрические характеристики впускных и выпускных органов максимально возможных размеров, и вследствие чего, максимально уменьшить сопротивление при впуске и выпуске рабочего тела. Впускные и выпускные органы компрессионных и расширительных цилиндров управляются электроникой. В качестве источника тепла применен тепловой аккумулятор. К тепловому аккумулятору подключена камера сгорания, которая автоматически поддерживает в нем постоянную температуру.

Совокупность выше названных технических решений, по мнению автора, позволит:

Источники информации:

Дата публикации:

30 сентября 1999 года

n-t.ru

Изобретение относится к энергетике. Техническим результатом является повышение эффективности. Сущность изобретения заключается в том, что тепловой двигатель содержит цилиндр с головкой и поршнем, нагреватель, холодильник, вытеснительную полость и газораспределительный механизм. Головка и поршень образуют рабочую камеру, связанную с вытеснительной полостью газоходным каналом-соплом. Газоходный канал-сопло при входе в рабочую камеру образует завихритель газа. Нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра. Холодильник выполнен в виде внешней рубашки цилиндра. Вытеснительная полость расположена в теле обечайки цилиндра между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра. Газораспределительный механизм выполнен в виде завихрителя рабочего газа, образованного тангенциальной направленностью газоходного канала-сопла при входе в вытеснительную полость. Тепловой двигатель с бесклапанным газораспределением дополнительно содержит активатор - средство подвода плазмообразующей энергии активации рабочего газа в рабочей камере, который позволяет осуществлять замкнутый внутренний цикл «активной» регенерации теплоты сжатия. 2 н. и 18 з.п. ф-лы, 2 ил.

Область техники, к которой относится изобретение

Изобретение относится к энергетике, а именно к тепловым двигателям объемного вытеснения с внешним и внутренним подводом (регенерацией) теплоты.

Предшествующий уровень техники

Из уровня техники известно устройство, принятое за прототип: «Револьверный двигатель с подводом теплоты» (заявка на изобретение RU 2013119931, опубл. 27.11.2014 г.), содержащий цилиндр с головкой и поршнем, образующими рабочую камеру, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник и распределительный механизм с цилиндрическими золотниками, имеющими выемки на части боковой поверхности, формирующими вытеснительные полости, связанные с рабочей камерой кольцевыми каналами и газоходными каналами-соплами, при этом нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра, а холодильник выполнен в виде внешней рубашки цилиндра, золотники распределительного механизма имеют привод синхронного вращения и размещены равномерно по окружности в цилиндрических полуполостях, образованных выемками на внутренней рубашке цилиндра и внешней рубашке цилиндра, между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра.

При всей своей привлекательности это устройство имеет недостатки, обусловленные наличием сложного распределительного механизма, включающего сложный привод для синхронного вращения большого количества цилиндрических золотников с вытеснительными полостями, а также наличием большого количества поверхностей трения и мест уплотнения у составляющих элементов, снижающих надежность и моторесурс.

Из уровня техники известен (заявка на изобретение RU 2013115083, опубл. 10.10.2014 г.) имплазный способ работы тепловой машины и реализующее этот способ устройство, содержащее вытеснительную секцию (полость) и взаимно связанную с ней газоходом тепломеханическую энергопреобразующую секцию, включающую рабочий цилиндр с головкой и поршнем, образующими рабочую камеру объемного вытеснения рабочего газа с возможностью регенерации теплоты внутренней поверхностью и с возможностью ее заполнения рабочим газом через газоход, а также средство подвода плазмообразующей энергии активации - активатор рабочего газа и завихритель рабочего газа, образованный конструкционной направленностью газохода при входе в рабочую камеру.

К недостаткам этого устройства следует отнести низкую механическую мощность по причине низкого теплового эквивалента плазмообразующей энергии активации, преобразуемой в механическую энергию, а также отсутствие специальных средств для внешнего подвода и отвода теплоты (нагревателя и холодильника) и газораспределительного механизма.

Из уровня техники известно устройство: «Аэродинамический клапан для камеры пульсирующего горения» (SU 459612, опубл. 05.02.1975 г.), где использовано соединение коаксиальных цилиндрических камер (полостей) газоходными каналами с тангенциальной направленностью, реализующими эффект аэродинамического клапана (газораспределителя), определенные особенности которого применены для решения задач настоящего изобретения.

Сущность изобретения

Задачей изобретения является расширение арсенала тепловых двигателей с упрощенным газораспределительным механизмом и наделение их функциональностью внешнего и внутреннего подвода (регенерации) теплоты с улучшенной эффективностью.

Решение задачи упрощения газораспределительного механизма обеспечивается тем, что в тепловом двигателе с вихревым газораспределением, содержащем цилиндр с головкой и поршнем, образующими рабочую камеру, заполненную рабочим газом, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник, вытеснительную полость, связанную с рабочей камерой как минимум одним газоходным каналом-соплом, завихритель рабочего газа в рабочей камере, образованный конструкционной направленностью газоходного канала-сопла при входе в рабочую камеру, и газораспределительный механизм, при этом нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра, а холодильник выполнен в виде внешней рубашки цилиндра, вытеснительная полость расположена в теле обечайки цилиндра между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра, согласно изобретению вытеснительная полость выполнена в виде радиально-осевой цилиндрической выемки (пустотелой обечайки), а газораспределительный механизм выполнен в виде завихрителя рабочего газа в вытеснительной полости образованного конструкционной тангенциальной направленностью газоходного канала-сопла при входе в вытеснительную полость.

Общеизвестно, что для работы теплового двигателя (тепловой машины) при сжатии и расширении рабочего газа необходимо обеспечить его взаимодействие с двумя внешними разнотемпературными источниками теплоты, т.е. с низкотемпературным источником, в который «сбрасывается» (посредством холодильника) теплота сжатия, и с высокотемпературным источником, от которого поступает (посредством нагревателя) при расширении теплота, преобразуемая в механическую работу.

В прототипе взаимодействие обеспечивается мультизолотниковым распределителем (с вытеснительными полостями), при сжатии и расширении рабочего газа попеременно соединяющим вытеснительные полости (рабочий газ) с холодильником или с нагревателем.

В настоящем изобретении рабочий газ при сжатии в рабочей камере вытесняется из нее в вытеснительную полость, через как минимум один тангенциальный газоходный канал-сопло, где, закручиваясь в вихрь, прижимается к поверхности внешней стенки вытеснительной полости, образованной наружной рубашкой цилиндра (холодильником), и, ометая ее, взаимодействует со средством отвода теплоты - холодильником, отдавая ему теплоту сжатия. При этом (в силу того что вектор скорости кругового движения рабочего газа направлен к поверхности внешней стенки вытеснительной полости) взаимодействие газового вихря с поверхностью внутренней стенки вытеснительной полости, образованной внутренней рубашкой цилиндра (нагревателем), - намного слабее, а значит - не является определяющим. Вытеснительная полость при сжатии рабочего газа выполняет в итоге функцию камеры отвода теплоты (сжатия).

При завершении такта сжатия и вытеснения рабочего газа из рабочей камеры вихревое движение рабочего газа в вытеснительной полости также прекращается.

При расширении рабочего газа в рабочей камере газ возвращается из вытеснительной полости в рабочую камеру через газоходный канал-сопло и за счет его конструкционной направленности при входе в рабочую камеру - рабочий газ закручивается в другой («противоположный») вихрь, при этом «прижимается» к внутренней поверхности цилиндрической стенки рабочей камеры, являющейся внутренней рубашкой цилиндра (нагревателем), и, ометая ее, взаимодействует со средством подвода теплоты - нагревателем, отбирая у него теплоту при расширении рабочего газа за счет увеличивающегося объема надпоршневого пространства с производством полезной работы по перемещению поршня.

При истекании сжатого рабочего газа из вытеснительной полости за счет его расширения в рабочей камере теплота отбирается и в вытеснительной полости от стенок, одна из которых является холодильником, а другая - нагревателем, при этом величина теплопереноса к рабочему газу от стенки зависит от разности их температур. В силу того что температура нагревателя выше температуры холодильника, при расширении рабочего газа отбор теплоты от нагревателя в вытеснительной полости - является определяющим. В итоге - вытеснительная полость и рабочая камера, имея общую смежную стенку, внутреннюю рубашку цилиндра, являющуюся нагревателем, при расширении рабочего газа выполняют в совокупности функцию камеры подвода теплоты (расширения).

Так применение конструкционной направленности газоходных каналов (соединяющих рабочую камеру и вытеснительную полость) как при входе в рабочую камеру, так и при входе в вытеснительную полость, размещенную в теле обечайки цилиндра и выполненную в виде пустотелой «щелеобразной» цилиндрической обечайки за счет формирования разнонаправленных вихрей рабочего газа и управления их прекращением и трансформацией (о чем будет сказано ниже) позволяет значительно упростить распределительный механизм, исключив вращающиеся трущиеся уплотняемые золотниковые распределительные элементы и заменив их вихревым газораспределением.

Решение задачи улучшения эффективности двигателя и его функциональности в виде внешнего и внутреннего подвода (регенерации) теплоты обеспечивается тем, что двигатель, содержащий цилиндр с головкой и поршнем, образующими рабочую камеру, заполненную плазмообразующим рабочим газом, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник, вытеснительную полость, связанную с рабочей камерой как минимум одним газоходным каналом-соплом, завихритель рабочего газа в рабочей камере, образованный конструкционной направленностью газоходного канала-сопла при входе в рабочую камеру, и газораспределительный механизм, при этом нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра, холодильник выполнен в виде внешней рубашки цилиндра, вытеснительная полость расположена в теле обечайки цилиндра между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра и выполнена в виде радиально-осевой цилиндрической выемки (пустотелой обечайки), а газораспределительный механизм выполнен в виде завихрителя рабочего газа в вытеснительной полости образованного конструкционной тангенциальной направленностью газоходного канала-сопла при входе в вытеснительную полость, согласно изобретению дополнительно содержит средство подвода плазмообразующей энергии активации - активатор рабочего газа в рабочей камере, функционально преобразующий рабочую камеру в рабочую плазменно-вихревую камеру с возможностью осуществления внутреннего замкнутого цикла «активной» регенерации теплоты сжатия.

Наличие нагревателя, холодильника, вытеснительной полости и рабочей плазменно-вихревой камеры, связанных газоходным каналом-соплом, а также распределительного механизма позволяет двигателю вырабатывать механическую энергию за счет внешнего подвода теплоты посредством нагревателя и сброса «отработанной» теплоты сжатия в холодильник. Наличие же активатора позволяет подводить внутрь рабочей плазменно-вихревой камеры плазмообразующую энергию активации рабочего газа и также преобразовывать ее в механическую энергию (в объеме ее «теплового эквивалента»), реализуя, по сути, внутренний подвод теплоты к двигателю.

В процессе работы двигателя осуществляется еще и внутренний замкнутый цикл «активной» регенерация теплоты сжатия, реализуемый следующим имплазным способом. В рабочей плазменно-вихревой камере циклически: рабочий газ подвергают объемному сжатию и расширению, активации и релаксации, при этом активацию рабочего газа осуществляют посредством временного и пространственного процесса принудительной объемной диссоциации рабочего газа от воздействия плазмообразующей энергией активации с возможностью получения внутри объема рабочей камеры продуктов диссоциации, являющихся средством внутреннего отвода теплоты - регенеративным холодильником, поглощающих теплоту от рабочего газа включая теплоту сжатия, которые перемещают к стенкам рабочей камеры до контакта с ними, а в процессе контактирования со стенками камеры продукты диссоциации подвергают релаксации из неравновесного неустойчивого состояния активации посредством их саморекомбинации с выделением рекомбинационной теплоты на внутренней регенерирующей поверхности стенок камеры, являющейся регенеративным нагревателем - средством внутреннего подвода к рабочему газу теплоты, используемой затем для нагревания рабочего газа при расширении. При этом функцию переноса продуктов диссоциации осуществляют благодаря пристеночному завихрению рабочего газа в рабочей плазменно-вихревой камере (посредством завихрителя) с образованием трансформацией из пристеночного вихревого потока внутреннего осевого потока рабочего газа (направленного от поршня к головке цилиндра), в котором и осуществляют получение и перенос продуктов диссоциации. Описанный процесс есть не что иное как реализация внутреннего замкнутого цикла «активной» регенерации теплоты сжатия - нечто подобное процессам регенерации теплоты в двигателях Стирлинга, где в отличие от «активной» регенерации осуществляется внутренний замкнутый цикл «пассивной» регенерации теплоты посредством регенератора.

При осуществлении в настоящем изобретении внутреннего замкнутого цикла «активной» регенерации теплоты сжатия резко уменьшается работа на сжатие рабочего газа, что ведет к существенному увеличению КПД теплового двигателя и его мощности.

Перечень фигур чертежей

Вышеуказанные и иные аспекты и преимущества настоящего изобретения раскрыты в нижеследующем подробном его описании, приводимом со ссылками на чертежи, на которых изображены:

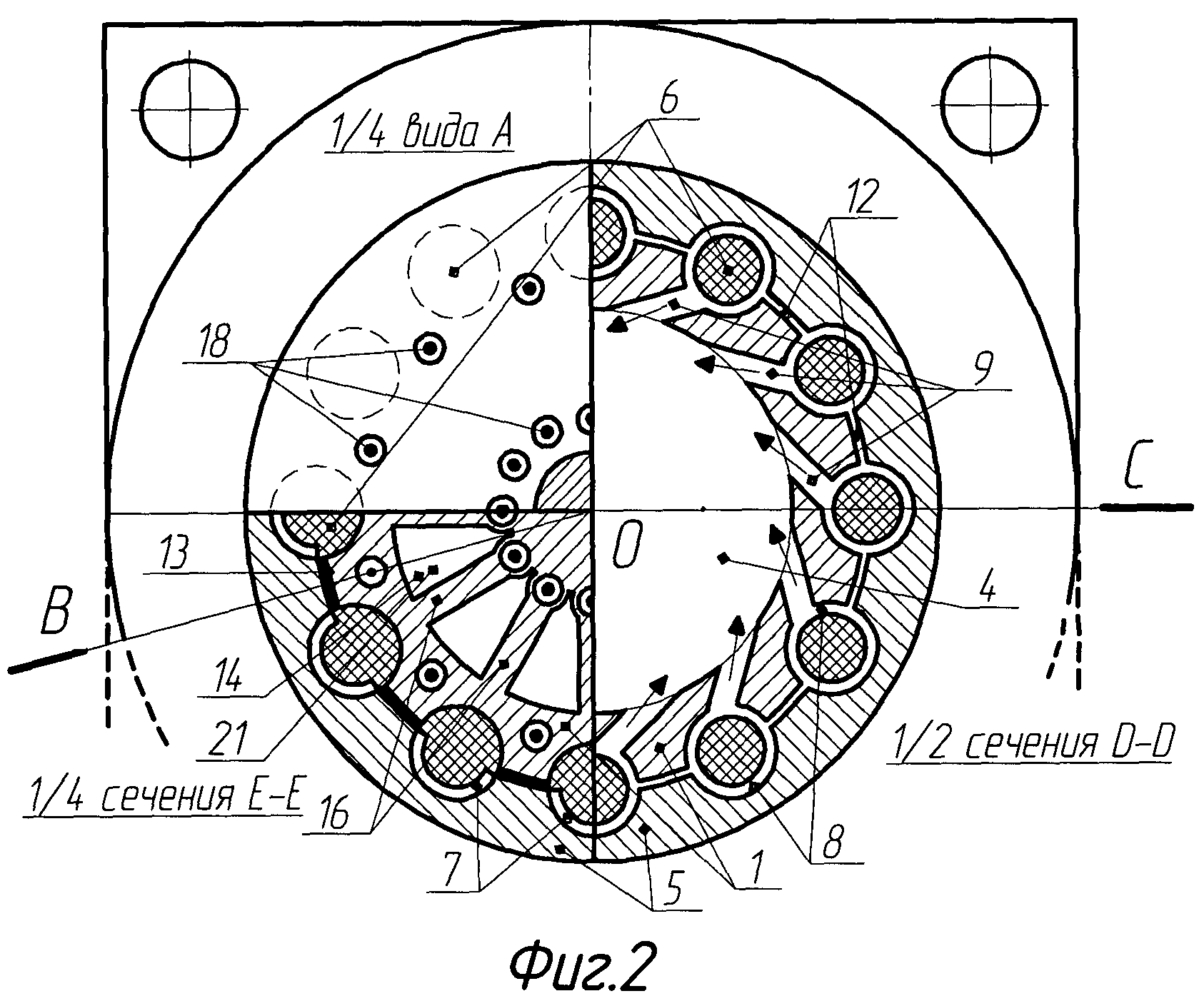

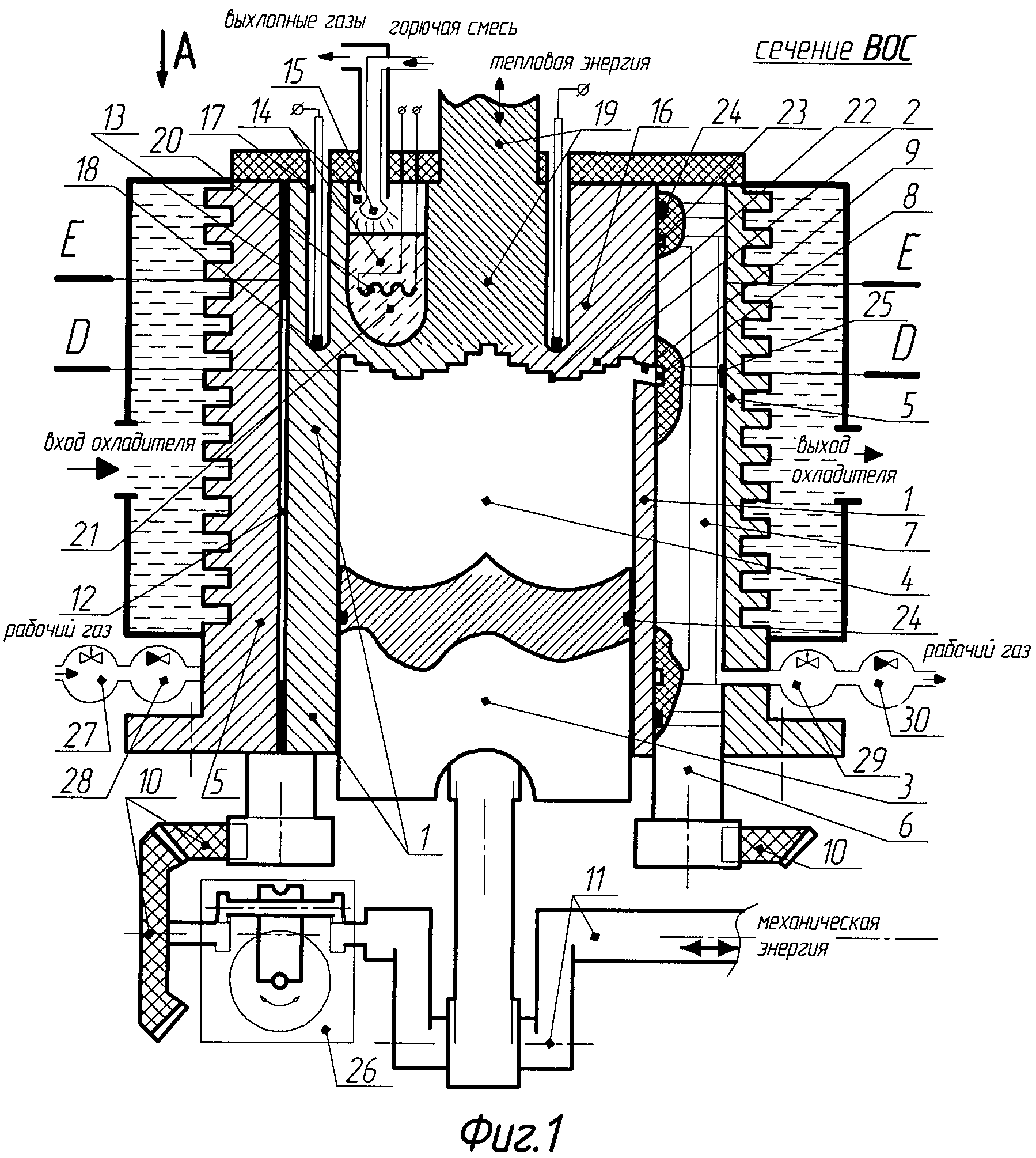

На Фиг. 1 представлен общий вид теплового двигателя в продольном сечении MON; на Фиг. 2 - части поперечных сечений Р-Р, Q-Q и вида L на Фиг. 1.

Двигатель содержит цилиндр, внутренней рубашкой которого является нагреватель 1, конструктивно объединенный с головкой 2, и поршень 3, образующие рабочую (рабочую плазменно-вихревую) камеру 4, холодильник 5, являющийся внешней рубашкой цилиндра, газоходные каналы-сопла 6 входа в рабочую камеру, вытеснительную полость 7 с тангенциальными газоходными каналами-соплами 8 входа в вытеснительную полость (осуществляющими функцию вихревого газораспределителя).

Тепловой двигатель с вихревым газораспределением работает следующим образом.

При движении поршня 3 от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ) происходит объемное вытеснение рабочего газа из рабочей камеры 4 по газоходному каналу-соплу 6 и каналу-соплу 8 в вытеснительную полость 7 и сжатие рабочего газа с отводом теплоты (охлаждением) в вытеснительной полости 7 к холодному источнику, выполненному в виде средства отвода теплоты - холодильника 5, за счет его вихревого ометания рабочим газом. Вытеснительная полость 7 выполняет роль камеры отвода теплоты (сжатия). При завершении такта сжатия в результате трения о стенку вихревое движение рабочего газа в вытеснительной полости замедляется и прекращается.

При движении в рабочей камере 4 поршня 3 от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) в вытеснительной полости 7 происходит подвод теплоты к рабочему газу от горячего источника, выполненного в виде средства подвода теплоты - нагревателя 1, перемещение газа по газоходному каналу-соплу 8 и газоходному каналу-соплу 6 в рабочую камеру 4 и расширение рабочего газа в рабочей камере 4 с отбором теплоты в том числе и от нагревателя 1 со стороны рабочей камеры с совершением работы по перемещению поршня 3. Вытеснительная полость 7 и рабочая камера 4 в совокупности выполняют роль камеры подвода теплоты (расширения). В этом такте рабочий газ при расширении отбирает теплоту и от поверхности головки 2 изнутри рабочей камеры.

Второй вариант теплового двигателя согласно изобретению дополнительно содержит средство подвода плазмообразующей энергии активации - активатор рабочего газа 9.

В этом варианте работа двигателя происходит следующим образом.

При движении в рабочей плазменно-вихревой камере 4 поршня 3 от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) рабочий газ, предварительно сжатый в предыдущем такте, из вытеснительной полости возвращается в рабочую плазменно-вихревую камеру через газоходный канал-сопло 8 и газоходный канал-сопло 6 и за счет направленности последнего закручивается в вихрь, ометая изнутри нагреватель 1 и отбирая от него теплоту при расширении в надпоршневом пространстве, а также снаружи - в вытеснительной полости 7 с совершением полезной работы. При замедлении движения поршня после прохождения им среднего положения и остановке в НМТ пристеночный вихрь внутри рабочей плазменно-вихревой камеры трансформируется в возвратный узкий осевой поток рабочего газа, направленный от поршня к головке цилиндра. С момента нахождения поршня в районе НМТ и формирования возвратного узкого осевого потока рабочего газа в рабочую плазменно-вихревую камеру подается через активатор 9 плазмообразующая энергия, осуществляющая в пространстве объема осевого потока принудительную активацию (диссоциацию/ионизацию) рабочего газа с получением продуктов диссоциации, поглощающих теплоту от рабочего газа, включая теплоту сжатия, при сжатии газа в такте сжатия. Продукты диссоциации в этом такте (такте сжатия) доставляются потоком к головке 2 и прилегающим стенкам цилиндра (внутренней рубашке - нагревателю), где при контакте с поверхностью происходит саморекомбинация продуктов диссоциации с выделением на этой поверхности ранее поглощенной (при диссоциации/ионизации) рекомбинационной теплоты и получением исходного (или другого синтезированного) рабочего газа, который вытесняется в вытеснительную полость 7, где, закручиваясь в вихрь, отдает оставшуюся теплоту сжатия ометаемому холодильнику 5. При подходе поршня к ВМТ подача энергии активации может быть прекращена. Цикл замыкается в ВМТ. Таким образом, нагреватель 1 передает рабочему газу при расширении как внешнюю (подведенную из вне) теплоту, а также (поступающую из вне) плазмообразующую энергию активации в виде тепловой энергии (как результат ее трансформации внутри рабочей плазменно-вихревой камеры при диссоциации-рекомбинации) в объеме ее теплового эквивалента, вдобавок выполняя функцию внутреннего регенеративного (восстанавливающегося, возвратного) нагревателя рабочего газа регенеративной теплотой сжатия при осуществлении замкнутого цикла внутренней «активной» регенерации теплоты сжатия рабочего газа посредством диссоциации-рекомбинации газа.

В тепловом двигателе внутренняя рубашка цилиндра, каковой является нагреватель 1, и коаксиально посаженная на нее внешняя рубашка цилиндра, каковой является холодильник 5, в местах сопряжений согласно изобретению могут быть разделены теплоизолятором 10, что термически разграничивает нагреватель от холодильника, уменьшая перетоки теплоты, при этом увеличивая КПД.

В тепловом двигателе определяющий линейный размер «а» радиальной ширины кольца основания цилиндрической выемки, формирующей вытеснительную полость (размер половины разности диаметров окружностей, которые являются направляющими цилиндрических поверхностей вытеснительной полости - пустотелой обечайки), много меньше длины - определяющего осевого (продольного) размера «b» выемки, при этом объем вытеснительной полости меньше объема рабочей (рабочей плазменно-вихревой) камеры.

В тепловом двигателе газоходные каналы-сопла 6 и 8, соединяющие рабочую (рабочую плазменно-вихревую) камеру 4 с вытеснительной полостью 7, согласно изобретению проходят сквозь тело боковой стенки внутренней рубашки цилиндра (нагревателя 1) в зоне сопряжения головка-стенка цилиндра, что уменьшает мертвый объем рабочей (рабочей плазменно-вихревой) камеры 4, увеличивая удельную мощность.

В тепловом двигателе газоходные каналы-сопла 6 имеют тангенциальное, или нормальное, направление входа в рабочую (рабочую плазменно-вихревую) камеру 4, что способствует улучшению теплообмена за счет вихревого ометания внутренней поверхности нагревателя 1, а также способствует полезному снижению температуры в зоне трения юбки поршня 3 о стенку цилиндра.

В тепловом двигателе согласно изобретению головка 2 и внутренняя рубашка цилиндра - нагреватель 1 дополнительно образуют смежную через головку 2 с рабочей (рабочей плазменно-вихревой) камерой 4 камеру 11 сгорания и/или теплоаккумулирования для сжигания с помощью горелки 12 топливной горючей смеси и/или размещения теплоаккумулирующего вещества.

В тепловом двигателе с подводом теплоты согласно изобретению камера 11 сгорания имеет примыкающие к головке 2 и к стенке внутренней рубашки цилиндра - нагревателю 1, теплообменные ребра 13 (с целью увеличения теплопередачи от горелки 12 к нагревателю 1).

В тепловом двигателе, согласно изобретению, в местах примыкания ребер и между ними в теле внутренней рубашки цилиндра расположены узкие углубления 14 для измерения и контроля на их дне температуры нагревателя с помощью сетки контактных термодатчиков 15 (во избежание местных перегревов, так называемых «красных пятен», и «прогара» материала нагревателя).

В тепловом двигателе согласно изобретению внутренняя рубашка цилиндра - нагреватель 1, через головку 2 соединена с тепловой трубой 16 (для внешнего подвода к нагревателю 1 концентрированной лучистой энергии солнца либо высокоплотной высокотемпературной тепловой энергии: ядерных реакторов - ЯР, радионуклидных тепловыделяющих элементов - ТВЭЛов, радиоизотопных источников теплоты - РИТ).

В тепловом двигателе согласно изобретению внутренняя рубашка цилиндра - нагреватель 1, и головка 2 соединены с теплоэлектронагревателем (ТЭН) 17 для внешнего подвода теплоты к нагревателю посредством электрической энергии (в том числе с нестабильными формой, напряжением и частотой).

В тепловом двигателе согласно изобретению камера сгорания нагревателя частично или полностью заполнена теплоаккумулятором 18 - легкоплавким теплоаккумулирующим веществом, например расплавом солей или металлов (эвтектикой), для терморегулирования и термостабилизации, а также возможного теплопитания двигателя расплавом из специального резервуара-хранилища расплава.

В тепловом двигателе согласно изобретению головка имеет на внутренней поверхности концентрические ступени 19 (для увеличения поверхности теплообмена головки 2).

В тепловом двигателе согласно изобретению цилиндрическая выемка, формирующая вытеснительную полость 7, на противоположных по оси концах имеет сплошные проточки 20 увеличения концевых объемов вытеснительной полости 7.

В двигателе в качестве рабочего газа используется моногаз или смесь газов.

В тепловом двигателе согласно изобретению в качестве рабочего газа наилучшим образом может быть использован метан и/или смесь углеводородных и/или углеродсодержащих газов, т.е. газов, используемых в том числе для приготовления горючей топливной смеси сжигаемой в камере сгорания или специально разработанных рабочих тел (газов).

Для наполнения рабочей камеры двигателя рабочим газом из резервуара-хранилища рабочего газа используется впускной вентиль 21 и впускной обратный клапан 22.

Для вытеснения рабочего газа в резервуар-хранилище (при длительных перерывах в работе двигателя) используется выпускной вентиль 23 и выпускной обратный клапан 24.

Средство подвода плазмообразующей энергии активации - активатор рабочего газа - может быть выполнен в виде свечи зажигания 9 или контейнера-пушки 25 с радиоактивным веществом 26, осуществляющим однонаправленное непрерывное ионизирующее излучение.

Средство подвода плазмообразующей энергии активации - активатор рабочего газа - может быть размещен в головке 2 цилиндра рабочей плазменно-вихревой камеры и/или в поршне 3 рабочей плазменно-вихревой камеры.

Внутренняя и внешняя рубашки цилиндра (нагреватель 1 и холодильник 5) могут быть выполнены одновременной отливкой (в сборке: либо через теплоизолятор, либо единым телом) с целью упрощения технологии изготовления цилиндра и его обработки.

Для работы тепловых двигателей с подводом теплоты с целью получения максимальной мощности рекомендуется применение «легких» газов, молекулы которых имеют наименьшее количество степеней свободы (водород и/или гелий).

Так, при использовании метана и/или смеси углеводородных газов в процессе «наработки» двигателя (от диссоциации) будет постоянно вырабатываться водород.

При этом во избежание закоксовывания компрессионных колец, поверхности головки, стенок рабочего цилиндра и днища поршня нежелательным, в данном случае, «побочным» твердым устойчивым продуктом диссоциации метана - катионами атомарного углерода и «сажи» - двигатель согласно изобретению дополнительно содержит углеродную ловушку атомарного углерода 27, размещенную внутри рабочей плазменно-вихревой камеры 4, заполненной метаном и/или смесью углеводородных и/или смесью углеродсодержащих газов. Как вариант, углеродная ловушка атомарного углерода может быть размещена на активаторе рабочего газа 9 (например, на центральном электроде электроразрядной/дуговой свечи зажигания). Углеродная ловушка атомарного углерода может быть выполнена в виде «затравки» кристаллического углерода с возможностью ее роста по мере улавливания и осаждения продуктов диссоциации в твердой фазе. Исходным материалом для «затравки» может служить углерод с заданной структурой кристаллической решетки (графит, фуллерен, нанотрубка и пр.). Для интенсификации улавливания положительно заряженных катионов углерода может быть применено следующее техническое решение: углеродная ловушка атомарного углерода имеет электропроводную связь с отрицательным потенциалом источника электродвижущей силы, при этом внутренняя поверхность рабочей камеры имеет электропроводную связь с его положительным потенциалом, т.е. на углеродную ловушку атомарного углерода может быть подан (в т.ч. через электроды свечи зажигания) отрицательный потенциал постоянного напряжения (например, того же «сварочного напряжения» от источника тока «дугового» разряда, который может быть использован как источник плазмообразующей энергии), а на металлический корпус рабочего цилиндра - положительный.

Углеродная ловушка атомарного углерода может быть выполнена с возможностью эвакуации осажденных продуктов диссоциации в твердой фазе за пределы рабочей плазменно-вихревой камеры, ибо при «вырастании» до предела в процессе эксплуатации устройства «выросшая» затравка подлежит периодической замене (что возможно и удобно производить вместе с заменой свечи зажигания) и может быть использована для других нужд (например, в наноиндустрии).

Для осуществления принудительной диссоциации той или иной разновидности используемого рабочего газа может быть выбран другой вид энергии воздействия, а соответственно и свеча зажигания. Так свеча зажигания может быть калильной с электротермическим нагревом вольфрамовых нити и заостренного стержня («раскаленной» проволоки), либо свеча зажигания может быть выполнена в виде лазерного излучателя, генерирующего мощный световой поток внутрь рабочей камеры. В качестве плазмообразующей энергии для диссоциации может быть использовано электромагнитное СВЧ-излучение, при этом свеча зажигания может быть выполнена в виде штыревого зонда-возбудителя. При использовании радиоактивного воздействия в целях диссоциации активатор рабочего газа, как уже было сказано выше, может быть выполнен автономным: в виде контейнера-пушки 25 с радиоактивным веществом 26, осуществляющим длительное однонаправленное непрерывное ионизирующее излучение.

Техническим результатом изобретения является упрощение газораспределительного механизма, увеличение удельной мощности двигателя, повышение КПД, надежности и моторесурса.

1. Двигатель, содержащий цилиндр с головкой и поршнем, образующими рабочую камеру, заполненную рабочим газом, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник, вытеснительную полость, связанную с рабочей камерой как минимум одним газоходным каналом-соплом, завихритель рабочего газа в рабочей камере, образованный конструкционной направленностью газоходного канала-сопла при входе в рабочую камеру, и газораспределительный механизм, при этом нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра, холодильник выполнен в виде внешней рубашки цилиндра, вытеснительная полость расположена в теле обечайки цилиндра между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра, отличающийся тем, что вытеснительная полость образована выемкой в виде пустотелой обечайки, а газораспределительный механизм выполнен в виде завихрителя рабочего газа в вытеснительной полости образованного конструкционной тангенциальной направленностью газоходного канала-сопла при входе в вытеснительную полость.

2. Двигатель по п. 1, отличающийся тем, что внутренняя рубашка цилиндра и внешняя рубашка цилиндра в местах сопряжений разделены теплоизолятором.

3. Двигатель по п. 1, отличающийся тем, что газоходные каналы-сопла, соединяющие вытеснительную полость с рабочей камерой, проходят сквозь тело боковой стенки внутренней рубашки цилиндра в зоне сопряжения головка-стенка цилиндра.

4. Двигатель по п. 1, отличающийся тем, что головка и внутренняя рубашка цилиндра дополнительно образуют смежную через головку с рабочей камерой камеру сгорания и/или теплоаккумулирования для сжигания с помощью горелки топливной горючей смеси и/или размещения теплоаккумулирующего вещества.

5. Двигатель по п. 4, отличающийся тем, что камера сгорания имеет теплообменные ребра, примыкающие к стенке внутренней рубашки и к головке, а головка имеет на внутренней поверхности концентрические ступени.

6. Двигатель по п. 5, отличающийся тем, что в местах примыкания ребер и между ними в теле внутренней рубашки цилиндра расположены узкие углубления.

7. Двигатель по п. 1, отличающийся тем, что внутренняя рубашка цилиндра через головку соединена с тепловой трубой и/или с теплоэлектронагревателем.

8. Двигатель по п. 1, отличающийся тем, что определяющий линейный размер радиальной ширины кольца основания цилиндрической выемки, формирующей вытеснительную полость, меньше длины - определяющего осевого размера выемки, при этом объем вытеснительной полости меньше объема рабочей камеры.

9. Двигатель по п. 1, отличающийся тем, что цилиндрическая выемка, формирующая вытеснительную полость, на противоположных по оси концах имеет сплошные проточки увеличения концевых объемов вытеснительной полости.

10. Двигатель, содержащий цилиндр с головкой и поршнем, образующими рабочую камеру, заполненную плазмообразующим рабочим газом, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник, вытеснительную полость, связанную с рабочей камерой как минимум одним газоходным каналом-соплом, завихритель рабочего газа в рабочей камере, образованный конструкционной направленностью газоходного канала-сопла при входе в рабочую камеру, и газораспределительный механизм, при этом нагреватель выполнен в виде внутренней рубашки цилиндра, конструктивно объединенной с головкой цилиндра, холодильник выполнен в виде внешней рубашки цилиндра, вытеснительная полость расположена в теле обечайки цилиндра между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра и образована выемкой в виде пустотелой обечайки, а газораспределительный механизм выполнен в виде завихрителя рабочего газа в вытеснительной полости образованного конструкционной тангенциальной направленностью газоходного канала-сопла при входе в вытеснительную полость, отличающийся тем, что дополнительно содержит средство подвода плазмообразующей энергии активации - активатор рабочего газа в рабочей камере, функционально преобразующий рабочую камеру в рабочую плазменно-вихревую камеру.

11. Двигатель по п. 10, отличающийся тем, что внутренняя рубашка цилиндра и внешняя рубашка цилиндра в местах сопряжений разделены теплоизолятором.

12. Двигатель по п. 10, отличающийся тем, что газоходные каналы-сопла, соединяющие рабочую плазменно-вихревую камеру с вытеснительной полостью, проходят сквозь тело боковой стенки внутренней рубашки цилиндра в зоне сопряжения головка-стенка цилиндра, при этом определяющий линейный размер радиальной ширины кольца основания цилиндрической выемки, формирующей вытеснительную полость, меньше длины - определяющего осевого размера выемки, а объем вытеснительной полости меньше объема рабочей плазменно-вихревой камеры.

13. Двигатель по п. 10, отличающийся тем, что головка и внутренняя рубашка цилиндра дополнительно образуют смежную через головку с рабочей плазменно-вихревой камерой камеру сгорания и/или теплоаккумулирования для сжигания с помощью горелки топливной горючей смеси и/или размещения теплоаккумулирующего вещества, при этом камера сгорания имеет теплообменные ребра, примыкающие к стенке внутренней рубашки и к головке, а головка на внутренней поверхности имеет концентрические ступени.

14. Двигатель по п. 13, отличающийся тем, что в местах примыкания ребер и между ними в теле внутренней рубашки цилиндра расположены узкие углубления.

15. Двигатель по п. 10, отличающийся тем, что внутренняя рубашка цилиндра через головку соединена с тепловой трубой и/или с теплоэлектронагревателем.

16. Двигатель по п. 10, отличающийся тем, что цилиндрическая выемка, формирующая вытеснительную полость, на противоположных по оси концах имеет сплошные проточки увеличения концевых объемов вытеснительной полости.

17. Двигатель по п. 10, отличающийся тем, что активатор рабочего газа размещен в головке цилиндра рабочей плазменно-вихревой камеры и/или в поршне рабочей плазменно-вихревой камеры.

18. Двигатель по п. 10, отличающийся тем, что активатор выполнен в виде свечи зажигания или в виде контейнера-пушки с радиоактивным веществом, осуществляющим однонаправленное непрерывное ионизирующее излучение.

19. Двигатель по п. 10, отличающийся тем, что дополнительно содержит углеродную ловушку атомарного углерода, размещенную внутри рабочей плазменно-вихревой камеры, заполненной метаном, и/или смесью углеводородных газов, и/или смесью углеродсодержащих газов.

20. Двигатель по п. 19, отличающийся тем, что углеродная ловушка атомарного углерода выполнена в виде «затравки» кристаллического углерода с возможностью ее роста по мере улавливания и осаждения продуктов диссоциации в твердой фазе, а также с возможностью эвакуации осажденных продуктов диссоциации в твердой фазе за пределы рабочей плазменно-вихревой камеры.

www.findpatent.ru

Крутящий момент образуется следующим образом. Имеем кольцо и в кольце диск. Между ними натянуто 32 цилиндрические с коническими оконечностями пружины с усилием натяжения 7 килограмм, которые в зоне нагрева-охлаждения продолжаются пучками тонких стальных проволок или токостенных пластин из стали с большим коэффициентом теплового удлиннения.При сборке вал диска и подшипники кольца устанавливаются с эксцентриситетом, который создает искажение картины этих натяжений. Пружины, которые лежат вдоль линии, проходящей через эксцентричные оси вращения диска и кольца имеют натяжение: 7+3 килограмма и 7-3 килограмма. Таких пружин по обе стороны вдоль этой линии может быть по одной, остальные пружины имеют углы к этой линии, возрастающие от 0* до 90*, и эта разница в 3 килограмма к 90* практически исчезает. Эти 2 пружины имеют разницу в натяжении в 6 килограмм, а все остальные все меньше и меньше – в среднем для всех пружин это уже не 6 килограмм, а 3 килограмма. И при этом на крутящий момент работают не 32 пружины, а их половина – 16 пружин. 16х3 килограмма = 48 килограмм. Но когда нагрева нет, то эти 48 килограмм имеют вектор, проходящий через обе эти оси вращения и система уравновешена. Чтобы прокрутить вал, нужно совершить работу по преодолению силы натяжения этих пружин. Но как только мы начинаем греть одну из этих уравновешивающих друг друга половин, то сразу появляется результирующий вектор уже не проходящий через эти обе оси и начинается вращение, чтобы это равновесие восстановить. Но если мы будем греть пружины, а вал не будут доведен стартером до угловой скорости в 1000 оборотов в минуту, то проволоки или пластины тут же поимеют пластическую деформацию и выйдут из строя, так как нагрев может быть и при температуре 1500*С. Эти проволоки или пластины переходя из горячей зоны в холодную, должны при холостом ходе иметь подогрев на 1-5*С, который в холодной зоне вентилятором снимается. Специального вентилятора нет – кольцо связано со своим двумя подшипниками (установленными в корпусе и имеющими внутренние обоймы большого диаметра, чтобы через них проходил со свом эксцентриситетом вал диска) через пластины, в которых сделаны прорези и тело этих пластин по этим прорезям имеет загибы в виде вентиляторных лопаток. Сами проволоки или пластины рабочего тела установлены так, что они тоже служат лопатками вентилятора и сами себя нагревают-охлаждают. Самый большой подогрев в горячей зоне на максимум 50*С эти проволоки или пластины получат, когда нагрузка будет максимальной. Так как рабочее тело твердое, то силы действующие и силы полезного сопротивления уравновешиваются на рабочем теле. Нет никакой необходимости в коробке скоростей. И систем никаких нет, кроме блокировки подачи тепла на пружины до 1000 оборотов в минуту. Из горячей зоны горячий воздух идет в топку. КПД может быть до 85%. Крутящий момент тем больше, чем больше плечо равнодействующей силы при нагреве. Все эти натяжения даны для малой мощности, для большей – больше, для мощных грузовиков и 100 или 200 килограмм, а количество пружин до 500. Пружины работают вне зоны нагрева охлаждения и могут быть покупными в стандартном исполнении.

www.innoros.ru

Изобретение относится к механизмам преобразования прямолинейного движения поршня во вращение вала. Бесшатунный механизм содержит корпус и многоколенчатый вал, каждое звено колена которого наряду с коренной шейкой, щечкой и шатунной шейкой содержит солнечную шестерню, солнечно-планетарную шестерню и планетарную шестерню-сателлит. а также эксцентриковую втулку, с возможностью вращения на шатунной шейке, и шток поршня. Солнечная шестерня жестко зафиксирована на корпусе, солнечно-планетарная шестерня жестко зафиксирована на торце эксцентриковой втулки, а планетарная шестерня-сателлит размещена на щечке с возможностью свободного вращения и одновременного вхождения в зацепление с солнечной и солнечно-планетарной шестерней. Тело коленчатого вала с планетарными шестернями-сателлитами проходит внутри солнечных шестерен и солнечно-планетарных шестерен. При этом радиусы последних равны радиусу кривошипа коленчатого вала, радиусу эксцентриситета эксцентриковой втулки и четверти диаметра солнечной шестерни. Достигается повышение жесткости конструкции устройства, увеличение его долговечности и моторесурса. 7 з.п. ф-лы, 2 ил.

Изобретение относится к области преобразователей возвратно-поступательного движения во вращательное и может быть применено в машиностроении для изготовления многоцилиндровых поршневых двигателей и компрессоров.

Шестеренные гипоциклоидные бесшатунные преобразователи возвратно-поступательного движения во вращательное и наоборот, содержащие планетарную и солнечную (с удвоенным диаметром планетарной) шестерни - известны более ста лет. Среди последних (принятый за прототип) - «БЕСШАТУННЫЙ ПЛАНЕТАРНО-КРИВОШИПНЫЙ ПРЕОБРАЗОВАТЕЛЬ ВРАЩЕНИЯ ДЛЯ ДВИГАТЕЛЕЙ» RU 2441995 от 10.02.2012 г., авт. Поспелов В.Д., содержащий поршневые штоки, соединенные головками с кривошипными осями средних кривошипных валов, средний кривошипный вал, образованный двумя сателлитами, установленными на цапфах водил и скрепленными наглухо с щечками, второй кривошипный вал образованный двумя водилами с цапфами, служащими кривошипными осями среднего кривошипного вала, при этом неподвижная коронная (солнечная) шестерня с внутренним венцом гипоциклического механизма жестко крепится в корпусе и кинематически связана с сателлитами.

При достоинствах, заключенных в устранении давления поршней на боковые стенки цилиндров (что заметно, снижая износ и тех и других, повышает моторесурс) и повышении общего механического КПД устройства - эти преобразователи (включая прототип) имеют недостатки. К недостаткам, с одной стороны, следует отнести «выкрашивание зубьев» шестерен, как следствие от изменения направления момента воздействия на поршень рабочих газов (двигателя), что можно ослабить повышением количества цилиндров в единой цепи (на одном вале). С другой стороны, для повышения общей мощности (двигателя) также необходимо наращивание цилиндров по количеству. Но пространственное пересечение планетарной шестерней оси солнечной шестерни - позволяет использовать планетарные шестерни лишь на концах валов и конструировать поршневые машины с количеством в единой цепи не более 2 оппозитных цилиндров, что явно недостаточно для нейтрализации «выкрашивания зубьев». И для повышения суммарной цилиндровой мощности приходится суммировать мощности отдельных цепей (отдельных валов) с помощью дополнительного суммирующего вала, делая устройство громоздким. К недостаткам прототипа как раз и следует отнести необходимость наличия вала отбора и суммирования мощности с синхронизирующими шестернями, что заметно ослабляет и без того нежесткую конструкцию механизма, ухудшает массогабаритные характеристики.

Из уровня техники известен также «БЕСШАТУННЫЙ МОДУЛЬНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С СИЛОВЫМ МЕХАНИЗМОМ ЭКСЦЕНТРИКОВОГО ТИПА» RU 2212552 от 20.09.2003, содержащий вращающийся в корпусе коленчатый вал, на шатунной шейке которого размещена пара эксцентриков с разнонаправленным эксцентриситетом, и посаженые головками на шейки эксцентриков шток-поршни. К недостаткам этого бесшатунного механизма преобразования, помимо вышеизложенных, можно отнести то, что поршни для обеспечения гипоциклоидности выполняют еще и функцию ползунов, а это роднит их с бесшатунными механизмами, известными как схемы С.С.Баландина, к сожалению, так и не получивших широкого распространения по причине заклинивания двигателей, выполненным по этим схемам, из-за быстрого износа («выкрашивания» ползунов и направляющих) и нежесткости конструкции.

Целью изобретения является расширение арсенала технических средств и создание одновального бесшатунного механизма без ползунов и синхронизирующих валов с улучшенными моторесурсными параметрами.

Изобретение направлено на реализацию возможности шестеренного гипоциклоидного планетарно-кривошипного бесшатунного преобразования возвратно-поступательного движения штока поршня во вращательное движение вала (и наоборот) в поршневой машине с многоколенчатым валом, т.е. в поршневой машине с большим рядным количеством цилиндров, в котором роль вала отбора и суммирования мощности, а также роль синхронизирующего вала с шестернями - выполняет сам коленчатый вал.

Решение поставленной задачи обеспечивается тем, что шестеренный бесшатунный механизм с многоколенчатым валом, согласно изобретению, содержит корпус и коленчатый вал, каждое звено колена которого наряду с коренной шейкой, щечкой и шатунной шейкой, содержит также большую солнечную шестерню внутреннего зацепления, среднюю солнечно-планетарную шестерню внутреннего зацепления и малую планетарную шестерню-сателлит внешнего зацепления, а также эксцентриковую втулку, с возможностью вращения на шатунной шейке, и, шток поршня, посаженный на наружную шейку эксцентриковой втулки с возможностью вращения вокруг нее, при этом солнечная шестерня жестко зафиксирована на корпусе соосно коренной шейке, солнечно-планетарная шестерня жестко зафиксирована на торце эксцентриковой втулки соосно шатунной шейке, а планетарная шестерня-сателлит размещена на щечке с противоположной от шатунной шейки стороны, с возможностью свободного вращения вокруг оси, проходящей через тело щечки и расположенной в плоскости осей шатунной и коренной шеек параллельно им между осью шатунной шейки и зеркальным к ней отражением оси коренной шейки, и с возможностью одновременного вхождения в зацепление с солнечной и солнечно-планетарной шестерней, тело коленчатого вала с планетарной шестерней-сателлитом проходит внутри солнечной шестерни и солнечно-планетарной шестерни, радиус которой равен радиусу кривошипа коленчатого вала, радиусу эксцентриситета эксцентриковой втулки и четверти диаметра солнечной шестерни.

Использование в «классическом» шестеренном гипоциклоидном преобразователе вместо планетарной шестерни внешнего зацепления, жестко закрепленной на планетарно-вращающемся кривошипном вале - солнечно-планетарной шестерни внутреннего зацепления (жестко закрепленной на вращающейся эксцентриковой втулке) и применение дополнительной планетарной шестерни-сателлита, кинематически связывающих ее внешним зацеплением с солнечно-планетарной шестерней и с солнечной шестерней, зафиксированной на корпусе, позволяет отказаться от валов синхронизации, отбора и суммирования мощности, функции которых в поршневой машине с большим рядным количеством цилиндров выполняет сам коленчатый вал.

Позвенная кинематическая связь единого цельного коленчатого вала с корпусом машины через солнечные шестерни позволяет разгрузить коленчатый вал от переменных крутильных и изгибающих нагрузок и увеличить жесткость корпуса и коленчатого вала, распределив нагрузки по их пространственной длине.

Шестеренный бесшатунный механизм с многоколенчатым валом изображен на фиг.1 (общий вид звена колена коленчатого вала в продольном разрезе) и содержит: корпус 1, коленчатый вал 2, коренную шейку 3 коленчатого вала, шатунную шейку 4 коленчатого вала, щечку 5 коленчатого вала, большую солнечную шестерню 6 внутреннего зацепления, среднюю солнечно-планетарную шестерню 7 внутреннего зацепления, малую планетарную шестерню-сателлит 8 внешнего зацепления с возможностью вращения вокруг оси 9, эксцентриковую втулку 10, шток поршня 11 с большой головкой.

Механизм работает следующим образом. При вращении в корпусе 1 коленчатого вала 2 происходит обкатывание планетарной шестерней-сателлитом 8 солнечной шестерни 6 с передачей вращения солнечно-планетарной шестерне 7, которая в свою очередь передает вращение эксцентриковой втулке 10. При этом за счет соотношения диаметров солнечной и солнечно-планетарной шестерен, за один оборот коленчатого вала эксцентриковая втулка совершит два оборота, как и в «классическом» шестеренном гипоциклоидном бесшатунном механизме, что заставляет головку штока поршня совершать прямолинейные возвратно-поступательные перемещения «без шатания».

Выбор оптимальных соотношений размеров кривошипа и диаметров коренных и шатунных шеек коленчатого вала позволит (при технологической сборке машины) без разрезания «нанизывать» на коленчатый вал солнечные, солнечно-планетарные и планетарные шестерни, а также поршневые штоки большими головками, а затем устанавливать «собранный» коленчатый вал в корпус машины на «постели» опор коренных шеек, закрепляя их крышками 12, с последующей фиксацией к корпусу 1 солнечных шестерен 6. Единственное, что нельзя установить без разрезания - эксцентриковые втулки 10, которые могут быть выполнены как вкладыши подшипников скольжения, обычно конструируемые разрезными. При этом вместо подшипников скольжения между эксцентриковыми втулками и головками поршневых штоков могут быть установлены подшипники качения 13.

Ось планетарной шестерни-сателлита, согласно изобретению, может быть выполнена в виде цапфы, являющейся частью щечки, отлитой с коленчатым валом единым телом, либо выполнена в виде цапфы жестко зафиксированной сбоку на щечке коленчатого вала, либо выполнена в виде вала, проходящего сквозь щечку и шатунную шейку коленчатого вала.

На одной шатунной шейке коленчатого вала, согласно изобретению, могут быть размещены две, с возможностью жесткого спаривания, эксцентриковые втулки с разнонаправленными эксцентриситетами, и, соответственно - по два оппозитно-спаренных поршневых штока.

Солнечная, солнечно-планетарная и планетарная шестерни, согласно изобретению, могут быть расположены на каждой щечке по разные стороны от шатунной шейки, при этом солнечные шестерни по разные стороны от шатунной шейки могут фиксироваться на корпусе с предварительным натягом вращения в противоположных направлениях для исключения люфтов в зубчатых зацеплениях, что заметно снизит уровень фактора «выкрашивания» зубьев.

Во избежание заклинивания механизма при значительных неточностях соблюдения размеров радиуса кривошипов коленчатого вала и эксцентриситетов эксцентриковых втулок на стадии изготовления или в результате износа деталей - штоки могут быть выполнены как шатуны (с малой амплитудой «шатания»), при этом размер эксцентриситета эксцентриковой втулки может быть равен, меньше или больше размера радиуса кривошипа коленчатого вала, который в свою очередь может быть равен, меньше или больше размера радиуса солнечно-планетарной шестерни при обязательном соотношении ее передаточного числа к солнечной шестерне 2/1.

Техническим результатом изобретения является повышение жесткости конструкции устройства, увеличение его долговечности и моторесурса.

Шестеренный бесшатунный механизм с многоколенчатым валом может быть использован в двигателестроении мощных многорядных многоцилиндровых двигателей с внешним подводом теплоты (внешнего сгорания), например, стирлинговых двигателей, для надводных судов, подводных лодок, магистральных железнодорожных тепловозов, большегрузных тягачей и карьерных самосвалов.

1. Шестеренный бесшатунный механизм с многоколенчатым валом, характеризующийся тем, что содержит корпус и коленчатый вал, каждое звено колена которого наряду с коренной шейкой, щечкой и шатунной шейкой содержит также большую солнечную шестерню внутреннего зацепления, среднюю солнечно-планетарную шестерню внутреннего зацепления и малую планетарную шестерню-сателлит внешнего зацепления, а также эксцентриковую втулку с возможностью вращения на шатунной шейке, и шток поршня, посаженный на наружную шейку эксцентриковой втулки с возможностью вращения вокруг нее, при этом солнечная шестерня жестко зафиксирована на корпусе соосно коренной шейке, солнечно-планетарная шестерня жестко зафиксирована на торце эксцентриковой втулки соосно шатунной шейке, а планетарная шестерня-сателлит размещена на щечке с противоположной от шатунной шейки стороны, с возможностью свободного вращения вокруг оси, проходящей через тело щечки и расположенной в плоскости осей шатунной и коренной шеек параллельно им между осью шатунной шейки и зеркальным к ней отражением оси коренной шейки, и с возможностью одновременного вхождения в зацепление с солнечной и солнечно-планетарной шестерней, тело коленчатого вала с планетарной шестерней-сателлитом проходит внутри солнечной шестерни и солнечно-планетарной шестерни, радиус которой равен радиусу кривошипа коленчатого вала, радиусу эксцентриситета эксцентриковой втулки и четверти диаметра солнечной шестерни.

2. Устройство по п.1, отличающееся тем, что ось планетарной шестерни-сателлита выполнена в виде цапфы, являющейся частью щечки, отлитой с коленчатым валом единым телом.

3. Устройство по п.1, отличающееся тем, что ось планетарной шестерни-сателлита выполнена в виде цапфы, жестко зафиксированной сбоку на щечке коленчатого вала.

4. Устройство по п.1, отличающееся тем, что ось планетарной шестерни-сателлита выполнена в виде вала, проходящего сквозь щечку и шатунную шейку коленчатого вала.

5. Устройство по п.1, отличающееся тем, что эксцентриковая втулка выполнена в виде разрезного вкладыша-подшипника скольжения.

6. Устройство по п.1, отличающееся тем, что на одной шатунной шейке коленчатого вала размещены две жестко спаренные эксцентриковые втулки с разнонаправленными эксцентриситетами, и по два оппозитных поршневых штока на каждой втулке.

7. Устройство по п.1, отличающееся тем, что солнечная шестерня, солнечно-планетарная шестерня и планетарная шестерня-сателлит расположены на каждой щечке коленчатого вала по разные стороны от шатунной шейки.

8. Устройство по п.7, отличающееся тем, что солнечные шестерни по разные стороны от шатунной шейки зафиксированы на корпусе с предварительным натягом вращения в противоположных направлениях.

www.freepatent.ru

РЕФЕРАТ

по физике

НА ТЕМУ

Тепловой двигатель

с внешним подводом теплоты

Выполнил учениr 10 - “Б” класса

средней школы № 33

ПЛАН

Введение

1. Перспективные разработки.

2. Термодинамика теплового двигателя

3. Работа двигателя

4. Схема двигателя

Заключение

Список литературы

Введение

Автомобильный двигатель прошел длительный путь развития и с технической точки зрения является совершенным. Однако до настоящего времени наибольшее внимание в процессе его совершенствования уделялось достижению максимальной мощности, малой массы и размеров двигателя, минимальных производственных затрат. Теперь на первый план как важнейший критерий оценки двигателя выступает минимизация потребления им топлива. Снижения потребления топлива достичь непросто, и, кроме того, оно может оказывать неблагоприятное влияние на ряд параметров двигателя.

Несмотря на постоянно сокращающиеся возможности совершенствования современных двигателей внутреннего сгорания, им по-прежнему уделяется большое внимание. Это связано, прежде всего, с трудностями перевооружения такой громадной отрасли как автомобилестроение. Тем не менее, выполнение выдвигаемых на перспективу жестких требований к чистоте отработавших газов и экономичности, к бензиновым и дизельным двигателям внутреннего сгорания не представляется возможным.

Поэтому целесообразно уделять внимание радикальному изменению силовых установок механических транспортных средств. Одним из вариантов такого радикального изменения силовой установки является двигатель с внешним подводом теплоты. Возможности совершенствования, такого двигателя еще не исчерпаны. Необходимо совершенствовать как его термодинамический цикл, так и саму силовую установку его использующую.

Перспективные разработки

По данным агенства экономических новостей, наиболее перспективными разработками в настоящее время являются термомагнитный двигатель и тепловой двигатель с внешним подводом теплоты.

Термомагнитный двигатель выгодно отличается простой конструкцией, в котором тепловая энергия горячих газов, получаемых от сгорания топлива, переходит в механическую энергию за счет фазового перехода материала ротора из магнитного состояния в немагнитное и обратно. Двигатель может иметь коэффициент полезного действия выше, чем у двигателей внутреннего сгорания и для своей работы может даже использовать низкотемпературные газы (порядка 100 град. С), которые другие двигатели не могут использовать совсем или использовать с меньшей эффективностью.

Используя горячие газы, полученные сжиганием жидкого или газообразного топлива, предложенный двигатель может заменять двигатели внутреннего сгорания. Однако новый двигатель гораздо проще по конструкции и работает без шума, что является его большим достоинством.

Новый двигатель может также работать используя горячие газы, являющиеся отходами при работе различных высокотемпературных агрегатов: металлургических печей, котельных установок и т.п.

Рассматриваемый ниже двигатель с внешним подводом теплоты предназначен для утилизации тепловой энергии горячих газов, являющихся отходами различных производств и процессов. Извлеченное тепло двигатель превращает в механическую работу, которая с помощью электрогенератора может быть превращена в электроэнергию. В современном производстве тепловых отходов в виде газов горячих очень много. Это горячие газы, выходящие из металлургических печей, котельных установок разного рода, газы в трубах систем отопления.

Наиболее перспективным применением двигателя является использование его в частных домах в районах с холодным климатом (Север РФ, Сибирь, Аляска, Канадский Север, Скандинавия). В этом случае тепло отходящих газов системы отопления будет использовано для обеспечения дома электроэнергией. Двигатель также может приводить в движение насос для подачи в дом воды из реки.

Рассматриваемый двигатель разработан в Екатеринбурге Конюховым Дмитрием Леонидовичем и не имеет зарубежных аналогов.

Термодинамика теплового двигателя

В настоящий момент для двигателей с внешним подводом теплоты наиболее известен термодинамический цикл Стирлинга, состоящий из двух изотерм и двух изохор. Но возможно применение и других термодинамических циклов в подобных двигателях.

Рассмотрим идеальный термодинамический цикл с изотермическим сжатием и адиабатическим расширением некого гипотетического двигателя. На рис. 1 приведен такой идеальный термодинамический цикл, показанный в pV- и sT-координатах.

Рис. 1. Идеальный термодинамический цикл

В цикле принят изохорический процесс подвода теплоты так как, его термический КПД больше изобарического. Для упрощения расчетов, изохорический процесс 2–3 показан прямой линией.

Термический КПД цикла по sT-диаграмме рис. 1а:

(1)

Термический КПД цикла по pV-диаграмме рис. 2б:

(2)

где:P - степень повышения давления;Q – показатель адиабаты;T – степень сжатия.

Как видно из формулы (1) термический КПД такого цикла зависит от отношения температур холодильника и нагревателя, а формулы (2) – соответствия между необходимой производимой работой, степенью сжатия и количеством подводимой теплоты.

Например, при T3 = 1173K; T1 = 337K; ? = 6,5; ? = 1,6 и ? = 3,5 термический КПД цикла составит 0,55. Что, при прочих равных условиях, сопоставимо с термическим КПД цикла Стирлинга.

Но в реальном двигателе добиться, чтобы он работал по такому циклу конечно трудно, поэтому обобщенный термодинамический цикл реального двигателя будет выглядеть так, как показано на рис. 2.

Рис. 2. Реальный термодинамический цикл

Работа двигателя

Для объяснения принципа работы ДВПТ по циклу с изохорическим сжатием и адиабатическим расширением воспользуемся рис. 3.

Рис. 3. Принцип работы ДВПТ

Такт впуска (рис. 3а).

В верхней мертвой точке (ВМТ) открывается клапан расположенный в поршне и при движении поршня к нижней мертвой точке (НМТ) рабочее тело, с давлением p1 и температурой T1, поступает в цилиндр. В НМТ клапан в поршне закрывается.

Такт сжатия (рис. 3б).

При движении поршня к верхней мертвой точке (ВМТ) происходит сжатие рабочего тела, при этом выделяющаяся в процессе сжатия теплота Q1 (см. рис. 1) рассеивается в окружающей среде, вследствие этого температура стенки цилиндра, а, следовательно, и температура рабочего тела поддерживается постоянной и равной T1. Давление рабочего тела возрастает и достигает значения p2.

Такт расширения (рис. 3в).

В процессе нагревания теплота через стенку цилиндра передается рабочему телу. При мгновенном подводе теплоты Q2 к рабочему телу давление и температура в цилиндре возрастают, соответственно до p3 и T3. Рабочее тело воздействует на поршень и перемещает его к НМТ. В процессе адиабатного расширения рабочее тело производит полезную работу, а давление и температура уменьшаются до p1 и T1.

Такт выпуска (рис. 3г).

При движении поршня к ВМТ в цилиндре открывается клапан и через него осуществляется выпуск рабочего тела из цилиндра, с давлением p1 и температурой T1. В НМТ клапан в цилиндре закрывается.

Цикл замыкается.

Схема двигателя

Упрощенная схема двигателя представлена на рис. 4.

Рис. 4. Схема работы ДВПТ

В двигателе такты сжатия и расширения осуществляются в разных цилиндрах, соответственно компрессионном 1 и расширительном 2. Цилиндры 1 и 2 связаны между собой через компрессионную 3 и расширительную 4 магистрали. В компрессионной магистрали 3 находится охладитель 5, а в расширительной магистрали 4 находится нагреватель 6. Компрессионная магистраль 3 подключена к компрессионному цилиндру 1 через выпускной клапан 7, а к расширительному цилиндру 2 через впускной клапан 8. Расширительная магистраль 4 подключена к расширительному цилиндру 2 через выпускной клапан 9, а к компрессионному цилиндру 1 через впускной клапан 10. Поршни 11 и 12 цилиндров 1 и 2 связаны с валом двигателя 13 через механизм преобразования движения 14.

Заключение

Главный вопрос – как технически реализовать рассмотренный выше цикл на реальном устройстве. Без сомнения существует несколько вариантов.

Автор предложил вариант реализации цикла в двигателе, содержащем компрессионные и расширительные цилиндры расположенные вокруг оси приводного вала с наклонной шайбой. Причем впускной орган компрессионных и выпускной орган расширительных цилиндров выполнены в поршнях.

Принятое автором техническое решение позволит сделать геометрические характеристики впускных и выпускных органов максимально возможных размеров, и вследствие чего, максимально уменьшить сопротивление при впуске и выпуске рабочего тела. Впускные и выпускные органы компрессионных и расширительных цилиндров управляются электроникой. В качестве источника тепла применен тепловой аккумулятор. К тепловому аккумулятору подключена камера сгорания, которая автоматически поддерживает в нем постоянную температуру.

Совокупность выше названных технических решений, по мнению автора, позволит:

Þ достичь высокого КПД двигателя;

Þ осуществлять беспринудительный запуск двигателя;

Þ возвращать теплоту обратно в тепловой аккумулятор в режиме торможения двигателем;

Þ при запуске выбирать направление вращения вала двигателя в любую сторону;

Þ использовать практически все виды топлива;

Þ обеспечить минимальное содержание вредных веществ в отработанных газах.

Список литературы

1. Двигатели Стирлинга: Сборник статей / Перевод с англ. Б.В. Сутугина; под ред. д.т.н., проф. В.М. Бродянского. – М.: «Мир», 1975.

2. Двигатели Стирлинга / [В.Н. Даниличев, С.И. Ефимов, В.А. Звонок и др.]; под ред. М.Г. Круглова. – М.: «Машиностроение», 1977.

diplomba.ru

Область техники, к которой относится изобретение

Изобретение относится к области энергетики, а именно к тепловым двигателям объемного вытеснения с внешним подводом теплоты.

Предшествующий уровень техники

Из уровня техники известно устройство, принятое за прототип, «Двигатель с внешним подводом теплоты» (RU 2343300 С2, F02G 1/04, 2009). Это устройство, содержащее цилиндр с поршнем, нагреватель, холодильник и распределительный механизм, размещенный в головке цилиндра и выполненный в виде золотникового вытеснителя с вращающимся цилиндрическим золотником, имеющим выемку на части боковой поверхности, формирующей вытеснительную полость, связанную с рабочей камерой кольцевым каналом, имеет недостатки, выражающиеся в низкой удельной мощности, обусловленной недостаточной теплообменной площадью внутренних поверхностей нагревателя и холодильника и значительными утечками теплоты в местах контактов нагревателя и холодильника, а также пространственной габаритностью, обусловленной размещением распределителя в головке цилиндра.

Сущность изобретения

Задачей изобретения является повышение площадей теплообмена и их взаимное термическое разграничение в двигателе с подводом теплоты.

Решение задачи обеспечивается тем, что в двигателе с подводом теплоты, содержащем цилиндр с головкой и поршнем, образующими рабочую камеру, средство подвода теплоты - нагреватель, средство отвода теплоты - холодильник и распределительный механизм с цилиндрическими золотниками, имеющими выемки на части боковой поверхности, формирующими вытеснительные полости, связанные с рабочей камерой кольцевыми каналами и газоходными каналами-соплами, согласно изобретению нагреватель выполнен в виде внутренней рубашки цилиндра конструктивно объединенной с головкой цилиндра, а холодильник выполнен в виде внешней рубашки цилиндра, золотники распределительного механизма имеют привод синхронного вращения и размещены равномерно по окружности в цилиндрических полуполостях, образованных выемками на внутренней рубашке цилиндра и внешней рубашке цилиндра, между внутренней и коаксиально посаженной на нее внешней рубашками цилиндра.

Увеличение количества золотников, размещение распределителя с золотниками не в головке, а между рубашками цилиндра (нагревателем и холодильником) и наличие на боковой поверхности каждого цилиндрического золотника вытеснительной полости, которая в сочетании с кольцевым каналом и газоходным каналом-соплом, сообщающим ее с рабочей камерой при вращении цилиндрического золотника, попеременно взаимодействует со средствами подвода теплоты - нагревателем и отвода теплоты - холодильником и выполняет при этом одновременно как функции распределителя, так и функции камеры подвода теплоты (расширения) или камеры отвода теплоты (сжатия), существенно увеличивает площади теплообмена и удельную мощность, уменьшает габаритные характеристики двигателя с подводом теплоты.

Перечень фигур чертежей

На Фиг. 1 представлен общий вид двигателя с подводом теплоты в продольном сечении ВОС; на Фиг. 2 - части поперечных разрезов Е-Е, D-D и вида А на Фиг. 1.

Двигатель содержит цилиндр, внутренней рубашкой которого является нагреватель 1, конструктивно объединенный с головкой 2, и поршень 3, образующие рабочую камеру 4, холодильник 5, являющийся внешней рубашкой цилиндра, цилиндрические золотники 6, каждый из которых имееет вытеснительную полость 7 с кольцевым каналом 8, газоходные каналы-сопла 9 и привод золотников 10.

Двигатель с подводом теплоты работает следующим образом.

При движении поршня 3 от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ) вытеснительная полость 7 цилиндрического золотника 6 находится в зоне размещения средства отвода теплоты - холодильника 5. При этом происходит вытеснение газообразного рабочего тела из рабочей камеры 4 по газоходному каналу-соплу 9 и кольцевому каналу 8 в вытеснительную полость 7 и сжатие рабочего тела с отводом теплоты (охлаждением) в вытеснительной полости 7 к холодному источнику, выполненному в виде средства отвода теплоты - холодильника 5. Вытеснительная полость 7 выполняет роль камеры отвода теплоты (сжатия).

При движении поршня 3 от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) вытеснительная полость 7 цилиндрического золотника 6 находится в зоне размещения средства подвода теплоты - нагревателя 1. При этом происходит подвод теплоты к рабочему телу от горячего источника, выполненного в виде средства подвода теплоты - нагревателя 1, перемещение по кольцевому каналу 8 и газоходному каналу-соплу 9 в рабочую камеру 4 и расширение рабочего тела в рабочей камере 4 с совершением работы. Вытеснительная полость 7 выполняет роль камеры подвода теплоты (расширения). В этом такте рабочий газ при расширении отбирает теплоту и от поверхности головки 2 и от поверхности нагревателя 1 изнутри рабочей камеры.

Синхронное перемещение вытеснительных полостей 7 вращающихся цилиндрических золотников 6 при возвратно-поступательном движении поршня 3 в рабочей камере 4 обеспечивает привод 10, связанный с коленчатым валом 11.

В двигателе с подводом теплоты внутренняя рубашка цилиндра, каковой является нагреватель 1, и коаксиально посаженная на нее внешняя рубашка цилиндра, каковой является холодильник 5, в местах сопряжений, согласно изобретению разделены щелью 12 или теплоизолятором 13, что термически разграничивает нагреватель от холодильника, уменьшая перетоки теплоты, при этом наличие щелей способствует еще и взаимному ускоренному выравниванию давлений рабочего газа в вытеснительных полостях 7 цилиндрических золотников 6.

В двигателе с подводом теплоты газоходные каналы-сопла 9, соединяющие вытеснительные полости 7 с рабочей камерой, согласно изобретению проходят сквозь тело боковой стенки внутренней рубашки цилиндра (нагревателя 1) в зоне сопряжения головка-стенка цилиндра, что уменьшает паразитный мертвый объем рабочей камеры 4, увеличивая удельную мощность.

В двигателе с подводом теплоты газоходные каналы-сопла 9 согласно изобретению имеют тангенциальное направление входа в рабочую камеру 4, что способствует улучшению теплообмена за счет вихревого ометания внутренней поверхности нагревателя 1, а также способствует полезному снижению температуры в зоне трения юбки поршня 3 о стенку цилиндра.

В двигателе с подводом теплоты согласно изобретению головка 2 и внутренняя рубашка цилиндра - нагреватель 1 дополнительно образуют смежную, через головку 2, с рабочей камерой 4 камеру 14 сгорания и теплоаккумулирования для сжигания с помощью горелки 15 топливной горючей смеси и размещения теплоаккумулирующего вещества.

В двигателе с подводом теплоты согласно изобретению камера 14 сгорания имеет примыкающие к головке 2 и к стенке внутренней рубашки цилиндра - нагревателю 1, теплообменные ребра 16, в том числе и ребра, плоскости симметрии которых проходят через оси цилиндрических золотников 6 (с целью увеличения теплопередачи от горелки 15 к нагревателю 1 и уменьшения теплоперетока в зонах сопряжения внутренней рубашки цилиндра - нагревателя 1 и внешней рубашки цилиндра - холодильника 5).

В двигателе с подводом теплоты согласно изобретению в местах примыкания ребер и между ними в теле внутренней рубашки цилиндра расположены узкие углубления 17 для измерения и контроля на их дне температуры нагревателя с помощью сетки контактных термодатчиков 18 (во избежание местных перегревов, так называемых «красных пятен», и «прогара» материала нагревателя).

В двигателе с подводом теплоты согласно изобретению внутренняя рубашка цилиндра - нагреватель 1 через головку 2 соединена с тепловой трубой 19 (для внешнего подвода к нагревателю 1 концентрированной лучистой энергии солнца, высокотемпературной теплоты ядерных реакторов, теплоты радиоизотопных ТВЭЛов).

В двигателе с подводом теплоты согласно изобретению внутренняя рубашка цилиндра - нагреватель 1 и головка 2 соединены с теплоэлектронагревателем (ТЭН) 20 для внешнего подвода теплоты к нагревателю посредством электрической энергии (в том числе с нестабильными формой, напряжением и частотой).

В двигателе с подводом теплоты согласно изобретению камера сгорания нагревателя частично заполнена теплоаккумулятором - легкоплавким теплоаккумулирующим веществом 21, например расплавом солей или металлов (эвтектикой), для терморегулирования и термостабилизации, а также теплопитания двигателя расплавом.

В двигателе с подводом теплоты согласно изобретению головка имеет на внутренней поверхности концентрические ступени 22 (для увеличения поверхности теплообмена головки 2).

В двигателе с подводом теплоты согласно изобретению цилиндрические золотники 6 на противоположных по своим осям концах выемок, формирующих вытеснительные полости 7, имеют проточки 23 (для более активного движения рабочего газа через поперечное сечение вытеснительной полости и для выравнивания температур на концах цилиндрических золотников 6 в зонах сопряжения: горячая внутренняя рубашка-золотник-холодная внешняя рубашка цилиндра).

В двигателе с подводом теплоты согласно изобретению в качестве рабочего газа используется моногаз или смесь газов.

В двигателе с подводом теплоты согласно изобретению в качестве рабочего газа используется метан или смесь углеводородных или углеродсодержащих газов, т.е. газов, используемых, в том числе, для приготовления горючей топливной смеси, сжигаемой в камере сгорания, или специально разработанных рабочих газов (рабочих тел).

Для уменьшения утечек рабочего газа используются компрессионные кольца 24 как для уплотнения сопряжений рабочего поршня, так и для уплотнения сопряжений концевых участков цилиндрических золотников со стенками цилиндров их полостей.

Для уменьшения тепловых потерь при движении рабочего газа по кольцевым каналам 8 применяется теплоизоляционное покрытие 25 стенок каналов.

Для управления мощностью двигателя с подводом теплоты используется изменение фазового соотношения между фазой вращающегося коленчатого вала 11 и фазой синхронно вращающихся цилиндрических золотников 6 управляемым круговым поворотом центрального колеса в планетарном редукторе 26, соединяющим ось коленвала 11 с осью привода 10 синхронного вращения золотников, по аналогии с «управлением стерлингами» [Г. Уокер ДВИГАТЕЛИ СТИРЛИНГА Перевод с английского Б.В. СУТУГИНА и Н.В. СУТУГИНА, МОСКВА, МАШИНОСТРОЕНИЕ, 1985, стр. 201].

Для наполнения рабочей камеры двигателя рабочим газом из резервуара-хранилища используется впускной вентиль 27 и впускной обратный клапан 28.

Для вытеснения рабочего газа в резервуар-хранилище (при длительных перерывах в работе двигателя) используется выпускной вентиль 29 и выпускной обратный клапан 30.

При отсутствии подвода теплоты к нагревателю и принудительном вращении коленчатого вала устройство осуществляет отбор теплоты у нагревателя с передачей в холодильник (для целей сверхнизкой криогенной техники). При изменении фазового угла цилиндрических золотников на 180 градусов относительно «фазы» коленчатого вала отбор теплоты будет происходить от холодильника с передачей теплоты нагревателю.