Найдена информация об 1 подходящем автосервисе. Диагностика ЭСУД автомобиля - цены и отзывы. Сравнительная таблица автосервисов Санкт-Петербурга, где можно провести диагностику электронных систем управления двигателем и выявить ошибки в работе двигателя.

выберите метроАвтовоАдмиралтейскаяАкадемическаяБалтийскаяБеговаяБухарестскаяВасилеостровскаяВладимирскаяВолковскаяВыборгскаяГорьковскаяГостиный дворГражданский проспектДевяткиноДостоевскаяЕлизаровскаяЗвёзднаяЗвенигородскаяКировский заводКомендантский проспектКрестовский островКупчиноЛадожскаяЛенинский проспектЛеснаяЛиговский проспектЛомоносовскаяМаяковскаяМеждународнаяМосковскаяМосковские воротаНарвскаяНевский проспектНовокрестовскаяНовочеркасскаяОбводный каналОбуховоОзеркиПанфиловскаяПарк ПобедыПарнасПетроградскаяПионерскаяПлощадь Александра НевскогоПлощадь ВосстанияПлощадь ЛенинаПлощадь МужестваПолитехническаяПриморскаяПролетарскаяПроспект БольшевиковПроспект ВетерановПроспект ПросвещенияПушкинскаяРыбацкоеСадоваяСенная площадьСпасскаяСпортивнаяСтарая ДеревняТехнологический институтУдельнаяУлица ДыбенкоФрунзенскаяЧёрная речкаЧернышевскаяЧкаловскаяЭлектросила выберите районАдмиралтейскийВасилеостровскийВыборгскийКалининскийКировскийКолпинский Колпино МеталлостройКрасногвардейскийКрасносельский Горелово Красное СелоКронштадтский КронштадтКурортный Зеленогорск СестрорецкМосковскийНевскийПетроградскийПетродворцовый Ломоносов Петергоф СтрельнаПриморскийПушкинский Пушкин Славянка ШушарыФрунзенскийЦентральныйПРИГОРОДЫ Бугры Всеволожск Выборг Гатчина Кировск Кудрово Мурино Отрадное Рощино Сертолово Тосно Янино выберите маркиВАЗГАЗУАЗAudiBMWChevroletDaewooFordHondaHyundaiKIAMazdaMercedes BenzNissanOpelPeugeotRenaultTeslaToyotaVolkswagen выберите разделРемонтные работыШиномонтажМагазин автозапчастейДополнительные услугиВыездной ремонт выберите услугуАрматурные работы Замена лобового стекла Замена заднего стекла замена бокового стеклаДвигатель Замена воздушного фильтра Замена заднего сальника К/В Замена масла масляного фильтра Замена маслосъемных колпачков Замена опоры КПП Замена передней опоры двигателя Замена переднего сальника К/В Замена приводного ремня Замена помпы Замена прокладки ГБЦ замена прокладки клапанной крышки замена прокладки поддона замена ремня ГРМ роликов замена салонного фильтра замена турбины и замена масла в двс замена цепи ГРМ натяжители замер давления масла замер компрессии один цилиндр компьютерная диагностика двигателя Промывка инжектора ремонт гбц снятие и установка двигателя Установка защиты картераДиагностика Глубокая диагностика Компьютерная диагностика Поиск неисправности Диагностика кондиционера Диагностика подушек безопасности Диагностика пневмоподвески Диагностика при покупке Диагностика систем торможения Диагностика ходовой частиДиагностика ЭСУ двигателя Замер давления топливной системы Замер компрессии в двигателе Проверка систем зажигания Тест компрессии в двигателеГлушители снятие и установка впускного коллектора снятие и установка выпускного коллектора замена прокладки приемной трубы замена приемной трубы замена катализатора замена лямбда зонда замена глушителя крепление глушителяКПП замена муфт сцепления замена подшипников замена пыльников замена ступиц ремонт вариаторов ремонт картеров ремонт роботизированных коробок ремонт сцепления ремонт типтроников ремонт трансмиссии ремонт электронных блоков управленияМалярно-кузовные работы аэрография покраска крыло дверь бампер крышка багажника капот порог зеркало боковое панель крыши полировка восстановительная полировка легковые восстановительная полировка джип восстановительная полировка микроавтобусы полировка фар легковые полировка фар джип полировка фар микроавтобус полировка стекла кузовной ремонт крыло дверь бампер крышка багажника капот порог мелкие детали панель крыши устранение сколов царапин и потертостей антикоррозийная обработка легковой автомобиль джипРулевое управление ремонт рулевой колонки ремонт маятника ремонт рулевой машинки ремонт рулевого наконечника ремонт рулевой рейки ремонт рулевой трапеции ремонт рулевой тяги развал схождениеСалон перетяжка и ремонт сидений автомобиля сидений мотоциклов снегоходов восстановительный ремонт сработавших подушек airbag безопасности руля перетяжка руля ремонт обивки дверей потолка отдельных деталей интерьера установка и ремонт подогрева сидений шумоизоляция салонаСистема охлаждения замена антифриза замена датчика вентилятора замена крана отопителя замена патрубка замены помпы замена радиатора замена расширительного бачка замена термостатаТОТопливная система су бензобак замена топливного фильтра Замена топливных форсунок замена топливного насоса су тнвд замер давления топлива замена топливного датчика замена топливной трубкиТормозная система замена задних тормозных колодок замена тормозной жидкости замена передних тормозных колодок колодки ручника замена переднего тормозного диска замена тормозного барабана замена заднего тормозного диска удаление воздуха из ТС замена тормозного шланга с прокачкой замена тормозной трубки магистраль развальцовка трубки одна сторона замена главного тормозного цилиндра замена вакуумного усилителя замена датчика абс замена заднего тормозного цилиндра прокачка тормозов замена троса ручного тормоза Замена суппорта в сбореТюнинг Чип тюнинг Ксенон Аэродинамические обвесы Тюнинг выхлопной системыЭлектрика Замена высоковольтных проводов Замена генератора Замена модуля зажигания Ремонт проводки Замена ремня генератора Замена стартераУстановка сигнализацииХодовая часть и подвеска Передняя подвеска Замена амортизаторов Замена балки Замена верхнего рычага Замена втулок стабилизатора Замена нижнего рычага Замена опоры амортизатора Замена переднего кронштейна Замена подрамника Замена подшипника ступицы Замена пружины Замена сайлентблоков верхнего рычага Замена сайлентблоков нижнего рычага Замена стабилизатора Замена стойки амортизатора Замена шаровой опоры Задняя подвеска замена амортизатора замена балки замена втулок стабилизатора замена опоры амортизатора замена полуоси замена реактивных тяг замена рычага замена сайлентблоков рычагов замена сайлентблоков балки замена стабилизатора замена стойки амортизатора замена подшипника ступицы замена пружины Сортировка: Выбор столбцов:auto.firmika.ru

Эксплуатируя автомобиль с электронной системой управления двигателем, необходимо быть внимательным к показаниям приборов, следить за световыми индикаторными лампами на щитке приборов. Система управления своевременно извещает водителя о возникающих проблемах в работе своих электронных компонентов. Лампа красного цвета запрещает эксплуатацию автомобиля до выяснения причины ее включения и устранения неисправности. Желтый (оранжевый) цвет лампы предупреждает о том, что неисправность может возникнуть, но время для ее предотвращения еще есть.

Рекомендации по эксплуатации в неблагоприятных климатических условиях, а также некоторые правила производства работ в подкапотном пространстве автомобиля с электронной системой управления двигателем совпадают с теми, что были рассмотрены ранее (см. "Эксплуатация систем впрыска топлива").

Система охлаждения

Система охлаждения предназначенадля поддержания нормального теплового режима двигателя.

При работе двигателя температура в цилиндрах двигателя периодически поднимается выше 2000 градусов, а средняя температура составляет 800–900°С!

Если не отводить тепло от двигателя, то через несколько десятков секунд после запуска он станет уже не холодным, а безнадежно горячим. Следующий раз вы сможете запустить свой холодный двигатель только после его капитального ремонта.

Система охлаждения необходима для отвода тепла от механизмов и деталей двигателя, но это только половина ее предназначения, правда, большая половина.

Для обеспечения нормального рабочего процесса важно также ускорять прогрев холодного двигателя. И это вторая часть работы системы охлаждения.

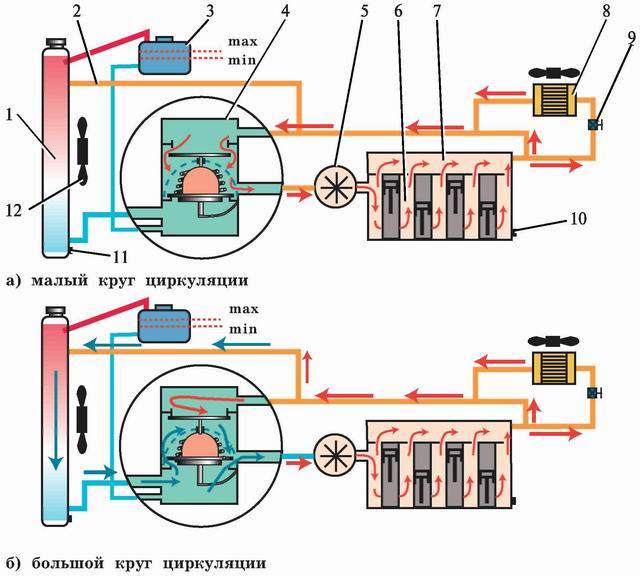

Как правило, на автомобилях применяется жидкостная система охлаждения, закрытого типа, с принудительной циркуляцией жидкости и расширительным бачком (рис. 29).

Система охлаждения состоит из:

– рубашки охлаждения блока и головки блока цилиндров,

– центробежного насоса,

– термостата,

– радиатора с расширительным бачком,

– вентилятора,

– соединительных патрубков и шлангов.

На рис. 29 вы без труда можете различить два круга циркуляции охлаждающей жидкости.

Рис. 29. Схема системы охлаждения двигателя:1 – радиатор; 2 – патрубок для циркуляции охлаждающей жидкости; 3 – расширительный бачок; 4 – термостат; 5 – водяной насос; 6 – рубашка охлаждения блока цилиндров; 7 – рубашка охлаждения головки блока; 8 – радиатор отопителя с электровентилятором; 9 – кран радиатора отопителя; 10 –пробка для слива охлаждающей жидкости из блока; 11 – пробка для слива охлаждающей жидкости из радиатора; 12 – вентилятор

Малый круг циркуляции (красные стрелки) служит для скорейшего прогрева холодного двигателя. А когда к красным стрелкам присоединяются синие, то уже нагревшаяся жидкость начинает циркулировать по большому кругу, охлаждаясь в радиаторе. Руководит этим процессом автоматическое устройство – термостат.

Для контроля за работой системы охлаждения, на щитке приборов имеется указатель температуры охлаждающей жидкости (см. рис. 67). Нормальная температура охлаждающей жидкости при работе двигателя должна быть в пределах 80–90°С.

Рубашка охлаждения двигателясостоит из множества каналов в блоке и головке блока цилиндров, по которым циркулирует охлаждающая жидкость.

Насос центробежного типазаставляет жидкость перемещаться по рубашке охлаждения двигателя и всей системе. Насос приводится в действие ременной передачей от шкива коленчатого вала двигателя. Натяжение ремня регулируется отклонением корпуса генератора (см. рис. 63 а)или натяжным роликом привода распределительного вала двигателя (см. рис. 11 б).

Термостатпредназначен для поддержания постоянного оптимального теплового режима двигателя. При пуске холодного двигателя термостат закрыт, и вся жидкость циркулирует только по малому кругу (рис. 29 а)для скорейшего ее прогрева. Когда температура в системе охлаждения поднимается выше 80–85°С, термостат автоматически открывается и часть жидкости поступает в радиатор для охлаждения. При больших температурах термостат открывается полностью, и теперь уже вся горячая жидкость направляется по большому кругу для ее активного охлаждения.

Радиаторслужит для охлаждения проходящей через него жидкости за счет потока воздуха, который создается при движении автомобиля или с помощью вентилятора. В радиаторе имеется множество трубок и перегородок, образующих большую площадь поверхности охлаждения.

Расширительный бачокнеобходим для компенсации изменения объема и давления охлаждающей жидкости при ее нагреве и охлаждении.

Вентиляторпредназначен для принудительного увеличения потока воздуха, проходящего через радиатор движущегося автомобиля, а также для создания потока воздуха в случае, когда автомобиль стоит без движения с работающим двигателем.

Применяются два типа вентиляторов: постоянно включенный, с ременным приводом от шкива коленчатого вала и электровентилятор, который включается автоматически, когда температура охлаждающей жидкости достигает приблизительно 100°С.

Патрубки и шлангислужат для соединения рубашки охлаждения с термостатом, насосом, радиатором и расширительным бачком.

В систему охлаждения двигателя включен также отопитель салона.Горячая охлаждающая жидкость проходит через радиатор отопителяи нагревает воздух, подающийся в салон автомобиля.

Температура воздуха в салоне регулируется специальным краном,с помощью которого водитель увеличивает или уменьшает поток жидкости, проходящей через радиатор отопителя.

Читайте также:

lektsia.com

Друзья, вы наверняка, неоднократно замечали, что в статьях посвящённых мотору автомобиля, а также и другим важным узлам, зачастую упоминается электронная система управления двигателем.

А вот что это за устройство, к сожалению, объясняется не всегда. Восполним этот пробел и разберёмся с секретами, которые таит в себе данный блок.

Точкой отсчёта в истории электронных систем управления двигателем автомобиля можно считать середину 60-х годов минувшего столетия. Именно тогда компания Bosch предложила заменить механический способ контроля зажигания транзисторным.

Дальше электронная система управления двигателем развивалась семимильными шагами, и через несколько лет, а если быть точнее, то в 1979 году эта же немецкая фирма представила объединённую систему впрыска и зажигания.

Современные блоки контроля мотора машины наблюдают и управляют гораздо большим количеством параметров и узлов. Помимо этого, существуют системы, власть которых не ограничивается двигателем – это так называемые совместные блоки управления. Под их началом работают практически все агрегаты авто, например, тормоза, адаптивная подвеска, трансмиссия и т.д.

Нужно отметить, что подобные системы управления используются и у бензиновых двигателей, и у дизельных агрегатов. В этот раз уделим внимание первым. Итак, современный блок контроля мотора управляет такими узлами:

Электронный мозг, заключённый в блоке где-то между мотором и салоном автомобиля – это лишь часть системы. Чтобы обеспечить контроль и управление параметрами силового агрегата, нужны ещё кое-какие приспособления – датчики и исполнительные устройства. Датчики являются глазами и ушами системы управления двигателем и их поистине огромное количество.

Так, к примеру, у технологии MED-Motronic (технология непосредственного впрыска), презентованной компанией Bosch в 2000 году, используется их более 13, расположившихся во всех уголках мотора. Среди них такие: датчик давления горючего в контуре низкого давления, положения педали газа, оборотов силового агрегата, температуры масла, воздуха во впускном коллекторе и охлаждающей жидкости, кислородные датчики и множество других.

Так, к примеру, у технологии MED-Motronic (технология непосредственного впрыска), презентованной компанией Bosch в 2000 году, используется их более 13, расположившихся во всех уголках мотора. Среди них такие: датчик давления горючего в контуре низкого давления, положения педали газа, оборотов силового агрегата, температуры масла, воздуха во впускном коллекторе и охлаждающей жидкости, кислородные датчики и множество других.

На основе информации, поступившей от них и в соответствии с программами, заложенными в памяти, электронный блок принимает решение о тех или иных действиях и посылает сигналы на исполнительные устройства.

Если датчики – это глаза и уши, то исполнительные устройства – это руки электронной системы управления двигателем. Подчиняются ей самые разные элементы, например, топливный насос, катушки зажигания, форсунки цилиндров мотора, дроссельная заслонка, термостаты охлаждающей системы, вентилятор и ещё много, много других.

Так ради чего затеяны все эти сложности с электроникой?

Так ради чего затеяны все эти сложности с электроникой?

Во-первых, эффективный контроль над параметрами двигателя обеспечивает его надёжную и долговечную работу. Во-вторых, появилась возможность создавать поистине экономичные и экологичные агрегаты.

Достигаются эти плюшки путём комплексного и всеобъемлющего управления величиной крутящего момента мотора. В зависимости от того, в каком режиме функционирует двигатель (запуск, холостой ход, агрессивное движение, переходной режим во время переключения передачи и т.д.) формируется различное наполнение цилиндров воздушно-топливной смесью, а также регулируются углы опережения зажигания.

По всей видимости, уважаемые читатели, электроника в дальнейшем будет лишь усложняться и усложняться, а забот у водителя наоборот – со временем становиться всё меньше. Наверное, такие перспективы могут только радовать, или нет?

Оставляйте ваши комментарии, подписывайтесь на рассылку и изучайте автомобили вместе с нами!

auto-ru.ru

Главное меню:

autogeriko.com

В конструкциях автомобилей все более широкое применение находят электронные системы управления. Проведение диагностирования современного автомобиля без использования средств для анализа работы электронных систем управления может дать недостаточно полную информацию о его техническом состоянии.

Диагностические средства для определения технического состояния электронных систем управления можно подразделить на три категории:

Эти системы не подключаются к бортовым электронным блокам управления и, таким образом, не зависят от бортовой диагностической системы автомобиля. Они обычно диагностируют отдельные механизмы двигателя и системы зажигания, поэтому их часто называют мотор-тестерами. Основными элементами мотор-тестера являются датчики, а также блок обработки и индикации результатов измерений воспринимаемых сигналов. Датчики и регистрирующие приборы соединены с кабелями с помощью штекеров и зажимов.

Рис. Мотор-тестер

Мотор-тестеры выполняются на базе компьютеров, имеют клавиатуру, дисплей, дисководы, привод CD-ROM. В комплект обычно входит набор соединительных проводов и кабелей, стробоскоп, а в отдельных случаях — и газоанализатор отработавших газов. Информация вводится в компьютер с помощью соответствующего анализатора, в котором размещены аналогово-цифровые преобразователи, компараторы, усилители и другие устройства предварительной обработки сигналов. Анализатор подключается к необходимым элементам на автомобиле с помощью комплекта кабелей, который представляет собой набор проводов, подключаемых к отрицательной, положительной клеммам аккумулятора и катушке зажигания, провода высокого напряжения к катушке зажигания и к свече первого цилиндра, а кроме того, бесконтактный датчик тока на шине зарядки аккумулятора, датчик температуры масла в двигателе (вставляется вместо щупа), датчик разрежения во впускном коллекторе и т.п.

Основная часть мотор-тестера — осциллоскоп, на экране которого появляются различные осциллограммы, отражающие режим работы и техническое состояние проверяемых деталей и приборов системы зажигания. Оценка сигнала, появляющегося на экране осциллоскопа, основывается на анализе изменений (при наличии неисправностей) характера электрических процессов, протекающих в цепях низкого и высокого напряжения. По отдельным частям изображения можно судить также о работе некоторых элементов систем питания и зажигания, а характер изменения позволяет выявлять причины неисправностей.

Компьютер мотор-тестера обрабатывает информацию, полученную от двигателя, и представляет результаты на дисплее или в виде распечатки на принтере. С мотор-тестером может поставляться комплект лазерных компакт-дисков с технической информацией о различных моделях автомобилей, а также с инструкциями оператору о порядке подключения мотор-тестера к автомобилю и о последовательности проведения контрольных операций.

Перед проведением диагностирования вводят модель автомобиля, тип двигателя, трансмиссии, системы зажигания, впрыска топлива и другие параметры, характеризующие объект диагностирования. Мотор-тестеры способны диагностировать большинство автомобильных систем, в том числе системы пуска, электроснабжения, зажигания, оценивать компрессию в цилиндрах, измерять параметры системы питания.

Современные мотор-тестеры могут выдавать информацию о состоянии системы зажигания в виде цифр или осциллограммы процесса. Примером служит мотор-тестер М3-2 (Беларусь), с помощью которого можно определять состояние двигателя (по развиваемой мощности, балансу мощности по цилиндрам, относительной компрессии), стартера, генератора, реле-регулятора, аккумулятора, прерывателя-распределителя, электропроводов, свечей зажигания, лямбда-датчика, форсунок системы впрыска бензиновых двигателей, дизельной топливной аппаратуры, измерять с помощью стробоскопа углы опережения зажигания для бензиновых двигателей и впрыска для дизельных двигателей.

По мере усложнения автомобильной электроники расширяются и функциональные возможности стационарных систем, поскольку необходимо диагностировать не только управление двигателем, но и тормозные системы, активную подвеску и т.д.

Универсальность компьютерных мотор-тестеров определяется их программным обеспечением. Многие из них работают в привычной большинству пользователей операционной системе Windows.

К недостаткам мотор-тестеров следует отнести то, что с их помощью трудно обнаружить непостоянные неисправности в сложных электронных системах, когда неисправность в одной системе проявляется в виде симптомов в других системах, функционально связанных с первой.

Системы программного обеспечения автомобилей большинства ведущих стран мира начиная с 80-х годов XX в. обеспечиваются функцией считывания кодов неисправностей с помощью контрольной лампы, например Check engine — проверь двигатель. Это наиболее простой вид бортового диагностирования, которое заключается в условном присвоении ряду неисправностей электронной системы управления цифровых кодов. Эти коды при проявлении соответствующих им неисправностей заносятся в память электронного блока управления системой. После проведения определенных манипуляций данные коды могут отображаться контрольной лампочкой в виде ряда длинных и коротких импульсов. После визуального считывания импульсов их значение может быть расшифровано с помощью специальных таблиц.

Рис. Пример размещения индикатора Сheck engine (позиция 1)

Считывание информации с такого программного обеспечения осуществляется с помощью специальных устройств — сканеров. Контролируемые параметры и коды неисправностей считываются непосредственно с электронного блока управления и интерпретируются специалистами сервиса.

Сканером, или сканирующим прибором, называют портативные компьютерные тестеры, служащие для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля.

Сканер, как правило, имеет небольшой по размеру жидкокристаллический дисплей, поэтому просматривать данные на нем, даже используя прокрутку кадра, не всегда удобно. Обычно имеется возможность подключения сканера к компьютеру через последовательный порт для передачи данных. Специальное программное обеспечение позволяет просматривать данные со сканера в табличном и графическом виде на мониторе компьютера, сохранять их, создавать базы данных по обслуживаемым автомобилям.

Рис. Программируемый сканер ДСТ-2М (Россия) без персонального компьютера

Сканеры различаются своими функциональными возможностями и спектром тестируемых автомобилей.

Наиболее широкими возможностями обладают специализированные сканеры, используемые для диагностирования автомобилей только одной марки. Применение таких сканеров вследствие их узкой специализации ограничивается отдельными предприятиями автосервиса, обслуживающими автомобили конкретных моделей. Более широкое распространение получили сканеры, предназначенные для диагностирования систем впрыска и других механизмов, агрегатов и систем автомобилей различных моделей.

Имеются программы, позволяющие вводить непосредственно в компьютер информацию через последовательный порт с автомобильного диагностического разъема с помощью соответствующего соединительного кабеля. Персональный компьютер в таком случае выполняет функции сканера, его иногда так и называют — компьютерный сканер. При использовании персонального компьютера нет необходимости иметь комплект программных картриджей для различных систем и моделей, так как емкость жесткого диска компьютера позволяет хранить на нем все необходимые данные и программы.

Система самодиагностики транспортного средства в процессе его работы непрерывно сравнивает текущие величины сигналов с эталонными значениями в памяти электронного блока управления. Кроме того, она отслеживает реакцию исполнительных механизмов. Любые несоответствия параметров друг другу или эталонным значениям расцениваются как неисправность, каждой из которых присвоен свой код. Ранее системы управления могли определить и запомнить 10-15 кодов, современные системы хранят до нескольких сотен кодов, относящихся не только к двигателю, но и к автоматической коробке передач, антиблокировочной системе (АБС), подушкам безопасности, климат-контролю и т.д.

В некоторых блоках управления самодиагностика позволяет корректировать угол опережения зажигания, а на автомобилях без нейтрализатора — регулировать содержание оксида углерода в отработавших газах. Кроме того, на современных моделях сканеров реализовано так называемое тестовое диагностирование: входные сигналы подаются в определенный момент с последующей проверкой датчиков и реакции исполнительных элементов.

Сканер проверяет входные и выходные параметры электрических цепей и информирует оператора об их величине. Таким образом, он всего лишь фиксирует наличие или отсутствие неисправностей в каком-либо узле, но не позволяет определять их причины, которых может быть много для одних и тех же значений контролируемых параметров.

По способу хранения информации аппаратные сканеры делятся на картриджные и программируемые. Для приведения картриджного сканера в рабочее состояние необходим картридж с диагностическим кабелем, соответствующим проверяемой модели автомобиля. Комплект такого сканера состоит из трех основных частей: самого сканера, сменных картриджей и соединительных кабелей, предназначенных для присоединения к диагностическому разъему проверяемого автомобиля. Каждый картридж предназначен для работы с блоком управления своего типа.

Рис. Картриджный сканер для диагностирования автомобилей одной или определенных марок

Указанного недостатка лишены программируемые сканеры. Их встроенную память (Flash-память) можно многократно перепрограммировать с помощью персонального компьютера. Устаревшие версии программного обеспечения можно обновить через интернет либо компакт-диск, поставляемый производителем транспортного средства или сканера. Такие сканеры хорошо приспособлены к эксплуатации в условиях автосервиса. Более того, они позволяют диагностировать системы движущегося автомобиля.

Более информативными являются сканеры, соединенные с персональным компьютером. Для согласования данных, получаемых компьютером с блока управления, используется адаптер.

Рис. Программируемый сканер с персональным компьютером

В настоящее время наибольшее распространение получили сканеры KST-500 и KST-520 фирмы «Бош», используемые с персональным компьютером, а также сканеры ДСТ-2, ДСТ-10-Кф (Россия) и др.

Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти блока управления на автомобиле. Режим «Параметры» позволяет оценить работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и т.д. Для просмотра изменения параметров работы двигателя в динамике предусмотрен режим «Сбор данных». Некоторые сканеры, например KST-520, для наблюдения за работой системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, т.е. позволяют наблюдать их визуально. Возможности сканеров при проверке системы впрыска конкретного автомобиля определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды неисправностей, выводят цифровые параметры в реальном масштабе времени, могут приводить в действие некоторые исполнительные механизмы (форсунки, реле, соленоиды).

Сканер подключается через специальный разъем на автомобиле к конкретному блоку управления или электронной системе в целом.

До 2000 г. большинство автомобилей было оборудовано диагностическими разъемами, имеющими разное количество и расположение штырьков, что не позволяло применять универсальные сканеры для съема информации. Поэтому в 2000 г. большинством производителей транспортных средств был принят стандарт OBD-II по оборудованию электронных систем управления. Требования этого стандарта предусматривают:

На рисунке показан 16-штырьковый диагностический разъем, являющийся стандартным на автомобилях, соответствующих требованиям OBD-II.

Рис. Стандартный диагностический разъем

Диагностический разъем размещается в пассажирском салоне (обычно под приборной панелью) и обеспечивает доступ к системным данным. К такому разъему может быть подключен любой сканер.

Коды неисправностей могут быть считаны двумя способами. Первый (для уже уходящих в прошлое систем самодиагностики) — светодиодным пробником, подключаемым к диагностическому разъему, или с помощью контрольной диагностической лампы. Расшифровка кодов производится с использованием уже упоминавшихся таблиц, входящих в состав эксплуатационных документов на автомобиль. Второй, современный, способ — получение кодов сканером. Как правило, эти приборы не только извлекают коды ошибок, но и расшифровывают их.

Для предупреждения водителя о неисправности электронной системы управления на панели приборов имеется контрольная лампа. После включения зажигания на исправном автомобиле лампа горит в течение 3…10 с, а затем должна погаснуть. Если лампа не гаснет, это свидетельствует о неисправности системы управления, и следует проверить эту систему по определенным кодам. По требованиям нормативных документов по безопасности движения некоторых стран, автомобиль, имеющий активные коды неисправности определенных электронных систем управления, не допускается к эксплуатации.

Коды неисправностей иногда условно делят на «медленные» и «быстрые».

Рассмотрим «медленные» коды. При обнаружении неисправности ее код заносится в память и на панели приборов включается соответствующая контрольная лампа. Выяснить, какой это код, можно одним из следующих способов (в зависимости от конкретного исполнения блока управления):

Так как «медленные» коды предназначены для визуального считывания, частота их передачи очень низкая (около 1 Гц), объем передаваемой информации мал.

Коды обычно выдаются в виде повторяющихся последовательностей вспышек. Код содержит несколько цифр, смысловое значение которых затем расшифровывается по таблице неисправностей, входящей в состав эксплуатационных документов на автомобиль. Длинными вспышками (1,5.2,5 с) передается старший (первый) разряд кода, короткими (0,5.0,6 с) — младший (второй) разряд.

Пример высвечивания кода 1-3-1-2, соответствующий неисправности электронной форсунки впрыска первого цилиндра двигателя Hyundai, приведен на рисунке:

Рис. Пример высвечивания кода неисправности

После обнаружения неисправности она локализуется путем последовательной проверки тех элементов электронной системы управления, которые находятся в электрической цепи, отвечающей за генерирование считанного кода (датчиков, разъемов, проводки и т.д.).

«Медленные» коды просты, надежны, не требуют дорогостоящего диагностического оборудования, но малоинформативны.

«Быстрые коды» обеспечивают выборку из памяти электронного блока управления большого объема информации через последовательный интерфейс. Этот интерфейс и диагностический разъем используются как при проверке и настройке автомобиля на заводе-изготовителе, так и при диагностировании.

Одной из функций, реализуемых сканерами, является проверка сигнала датчика на рациональность, т.е. на соответствие требуемым (штатным) сигналам. Датчик может быть неисправен и посылать в блок управления неверную информацию. Если проверка сигнала датчика на рациональность в программе блока управления не предусмотрена, то в них управляющие алгоритмы реализуются с использованием неверной информации датчика. При этом будут неправильно рассчитаны важные выходные параметры, например угол опережения зажигания и длительность импульса отпирания форсунок, что приведет к ухудшению ездовых характеристик автомобиля, двигатель может глохнуть после запуска и т.д. Однако пока в количественном выражении неверный сигнал с датчика будет в пределах нормы, никакие коды ошибок в память электронного блока не запишутся и неисправность никак не обозначится.

Для обнаружения неисправности реализуется функция отключения «подозрительного» датчика. Тогда электронный блок запишет в память код ошибки и изменит сигнал с датчика на расчетное (резервное) значение. Например, при отключении датчика массового расхода воздуха его сигнал заменяется резервным сигналом, рассчитанным по положению дроссельной заслонки и частоте вращения коленчатого вала двигателя. Если после отключения «подозрительного» датчика работа двигателя улучшится, это означает, что датчик неисправен.

В современных блоках управления по мере совершенствования программного обеспечения появляется возможность выявлять подобные неисправности. Это так называемая проверка на рациональность и правильное функционирование, которая реализуется в бортовых диагностических системах второго поколения (OBD-II). Она заключается в том, что текущие значения сигналов со всех датчиков постоянно проверяются на взаимооднозначное соответствие штатным сигналам для данного режима работы двигателя. Штатные значения сигналов хранятся в постоянной памяти микропроцессора электронного блока.

Для удобства измерения входных и выходных сигналов электронного блока управления применяют разветвитель сигналов. Он представляет собой комплект кабелей и разъемов, подключаемых между электронным блоком управления и жгутом проводов для доступа к входным и выходным сигналам. В состав разветвителя входит коммутационная панель для подключения контрольно-измерительных приборов к любой цепи жгута.

Рис. Разветвитель сигналов РС-2 (Россия)

Работа отдельных датчиков может быть сымитирована специальным имитатором датчиков, например типа ИД-4. Он предназначен для имитации выходного напряжения потен- циометрических и резистивных датчиков электронной системы управления инжекторных двигателей. Данный имитатор позволяет имитировать сигнал датчика положения дроссельной заслонки, потенциометра регулировки содержания оксида углерода, датчиков давления во впускном коллекторе, атмосферного давления, массового расхода воздуха и других датчиков. Входящие в состав имитатора кабели позволяют подключаться к разъемам различных типов.

Рис. Имитатор датчиков ИД-4 (Россия)

После ремонта все коды следует удалить из памяти блока управления, иначе блок будет ошибочно учитывать их при последующем управлении системами автомобиля.

Применяют три метода удаления (стирания) кодов неисправностей:

ustroistvo-avtomobilya.ru

Продолжение следует...

car-tuner.livejournal.com

Глава 14. Системы электронного управления двигателями.

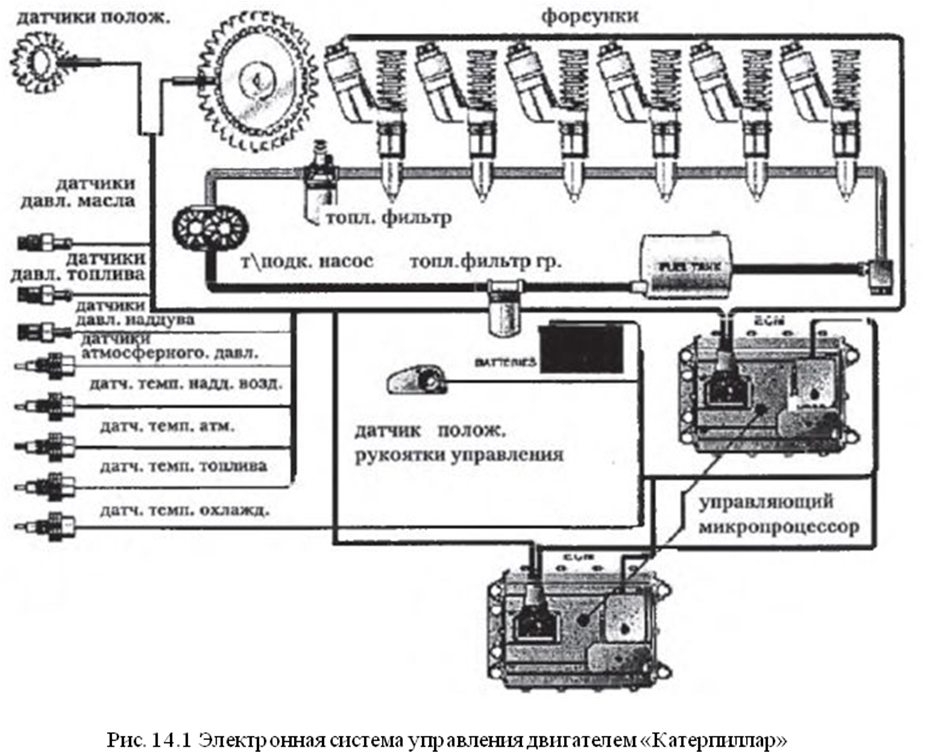

Новым направлением в совершенствовании дизелей, позволяющим автоматизировать процессы управления и контроля работы двигателей, повысить их экономичность и надежность, и добиться более чистого выхлопа, явился перевод двигателей на электронное управление. Современная система электронного управления (Рис.14.1) помимо давно уже существующих систем ДАУ, СЦК (мониторинга параметров основных систем двигателя) включает микропроцессор с программным обеспечением, осуществляющий решение широкого спектра задач по управлению двигателем.

14.1 Система электронного управления фирмы «Катерпиллар»

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма «Катерпиллар». В области судового двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent engine) — 2-х тактные, и Вяртсиля: 4-х тактные двигатели и двигатели 2-х тактные — Зульцер (RTA-flex).

Следует особо отметить, что фирмой «Катерпиллар» большая часть двигателей сегодня выпускается с электронным управлением, причем стоимость их остается близкой стоимости аналогичных двигателей с механическими системами управления и регулирования.

Устанавливаемый на двигатели микропроцессор выполняет функции:

Электронного регулятора скорости, поддерживающего заданный скоростной и нагрузочный режим;

Управления подачей топлива в соответствии с заданным режимом;

Фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем;

Осуществления АПС и З;

Фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя.

Принципиальная схема системы электронного управления представлена на Рис. 14.1. Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. Рис. 14.1). Для исключения внезапного отказа основной электронный блок каждые 50с. посылает сигналы резервному блоку и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и зарезервированные датчики оборотов.

Оптимизация моментов подачи топлива решается программой, заложенной в электронный блок, и получающей сигналы от датчиков числа оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

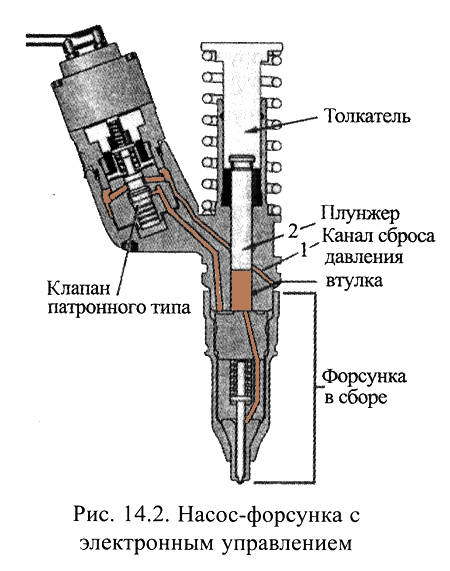

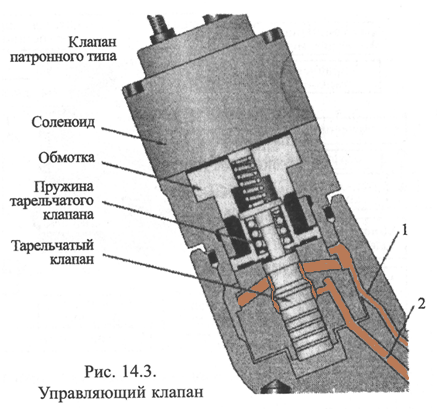

В соответствии с величинами перечисленных сигналов  программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 14.2).

программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 14.2).

Когда управляющий клапан (Рис. 14.3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

С помощью подключаемого к микропроцессору компьютера и заложенной в него программы по известным кодам осуществляется диагностика двигателя. В качестве компьютера обычно используется Notebook, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насос-форсунок на компьютер выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла (см. §12.8 ), то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпр и продолжительность впрыска (tвnp = ϕвпр \ 6 n ), и по ним и известной величине эффективного сечения сопловых отверстий ( µf с) определить среднюю величину цикловой подачи.

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки.

§14.2 Система электронного управления фирмы «МАН - Б.В.»

Начало работ по системам электронного управления двухтактных малооборотных двигателей относится к 1991 году, в 2003 году были построены и установлены на танкерах первые двигатели 7S-50МЕ-С и 6S70ME-C с электронным управлением. Фирмой было прежде всего разработано и заложено в основу электронной системы программное обеспечение.

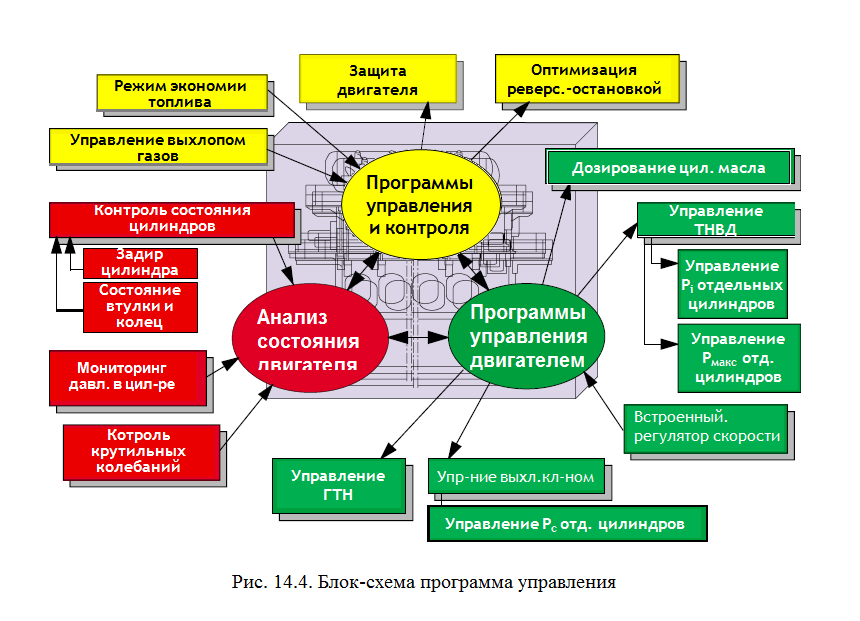

На Рис. 14.4 представлена блок-схема программ, включающих решение задач по анализу состояния двигателя и управлением топливоподачей, движением выхлопных клапанов, смазкой цилиндров и турбонаддувом.

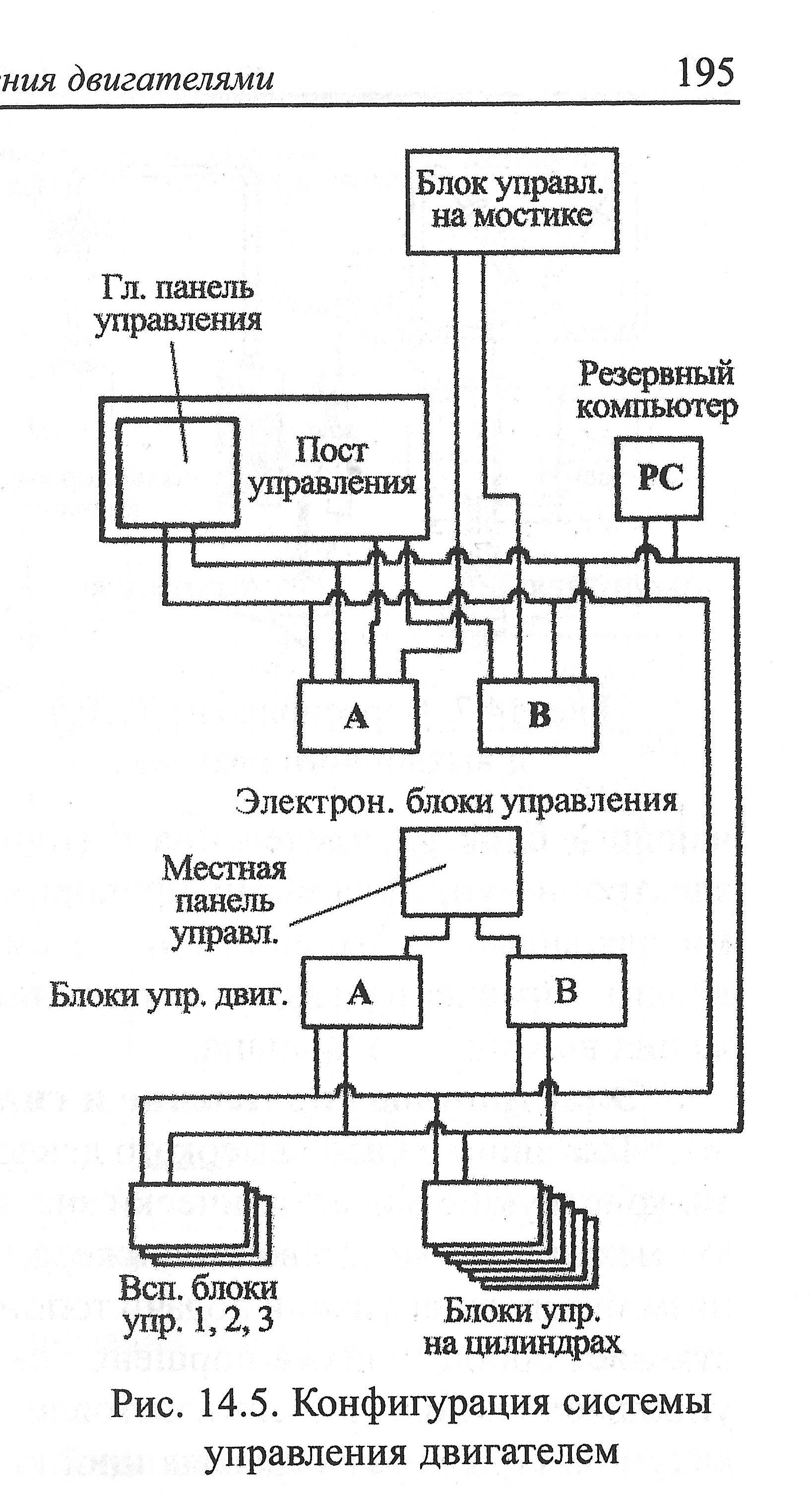

Конфигурация системы управления, приведенная на Рис. 14.5 включает панель управления на мостике, главную панель управления в посту управления, два микропроцессора (основной А и резервный В), в которые заложены программы управления, панель местного управления также с двумя электронными блоками А и В и модулями на каждом цилиндре.  Перевод мощных двигателей на электронное управление потребовал не только поиска и разработки программ управления, высоконадежных средств электроники, но и радикального решения по замене мощных механических приводов. Достаточно сказать, что привод топливного насоса в стандартном варианте испытывает весьма большие нагрузки, если учесть, что в мощной машине в цилиндр за цикл подается около 200 г. топлива, сжатого до 80-90 МПа. Высокие нагрузки приходятся и на привод выхлопных клапанов. Поэтому единственно верным решением было применить в качестве силовых передач гидропривод (МАН-БиВ), либо аккумуляторную систему

Перевод мощных двигателей на электронное управление потребовал не только поиска и разработки программ управления, высоконадежных средств электроники, но и радикального решения по замене мощных механических приводов. Достаточно сказать, что привод топливного насоса в стандартном варианте испытывает весьма большие нагрузки, если учесть, что в мощной машине в цилиндр за цикл подается около 200 г. топлива, сжатого до 80-90 МПа. Высокие нагрузки приходятся и на привод выхлопных клапанов. Поэтому единственно верным решением было применить в качестве силовых передач гидропривод (МАН-БиВ), либо аккумуляторную систему

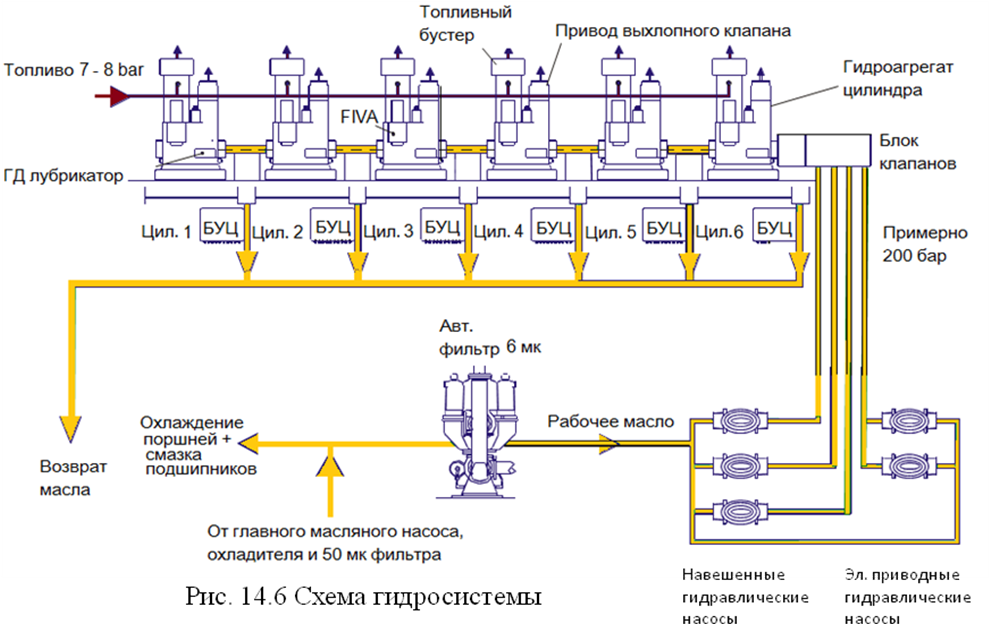

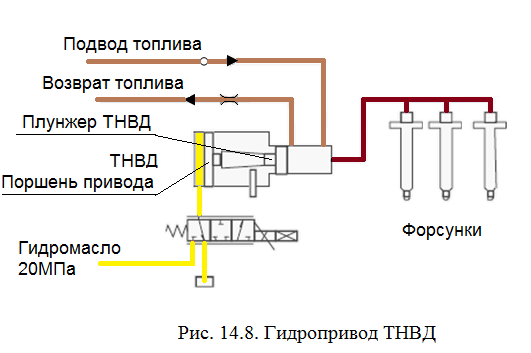

топливоподачи, как это сделала фирма Зульцер. Схема системы топливоподачи с гидроприводом представлена на Рис. 14.6. В число основных компонентов системы входят:

• Самоочищающийся 10 микронный фильтр тонкой очистки маcла, необходимость в котором определяется более высокими требованиями к маслу, используемому в гидроприводе.

• Гидронасосы, использующие масло из общей системы смазки двигателя и поднимающие его давление до 17,5 МПа (электроприводные и применяемые при пуске двигателя) и до 25 МПа с приводом от двигателя, берущие на себя снабжение гидросистемы маслом во время его работы. Масло направляется в аккумулятор (Рис. 14.6), давление в котором поддерживается путем изменения производительности гидронасосов, находящейся под управлением электронных блоков. Из аккумулятора масло направляется к установленным на каждом рабочем цилиндре гидроцилиндрам-усилителям привода ТНВД и выхлопного клапана, включающим блок распределения с гидравлическими аккумуляторами и электронно управляемыми, пропорциональными, быстродействующими клапанами

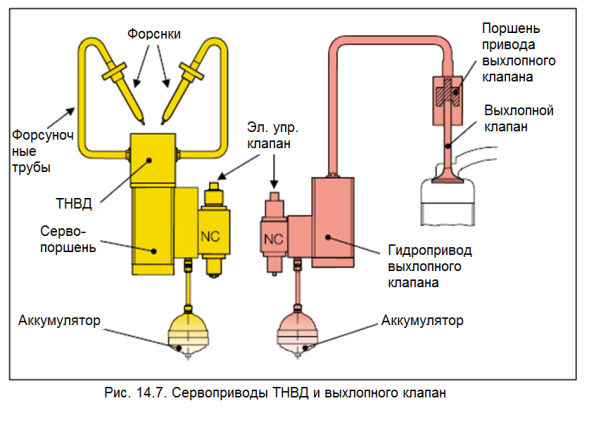

положения (NC) см. Рис. 14.7. В задачу последних входит управление фазами и давлениями топливоподачи, фазами движения выхлопного клапана.

Электронное управление и гидропривод топливного насоса.

Топливный насос высокого давления в сравнении с традиционными конструкциями механически значительно проще. В нем отсутствуют механический привод плунжера, (заменен на гидропривод), механизм управления фазами подачи топлива, механизм VIT. Плунжер представляет собой гладкий поршень без косых кромок, что существенно упрощает технологию его изготовления и повышает ресурс. Масло из аккумулятора через управляющий клапан, активизация которого осуществляется электронным блоком, попадает в полость над гидропоршнем. Воспринимаемое им усилие, будучи усиленным в 4,47 раза (отношение площадей Fгп / Fпл = 4,47), передается поршню-плунжеру топливного насоса, осуществляющему сжатие топлива до заданных процессором давлений в 50 - 100МПа и подачу его к форсункам.

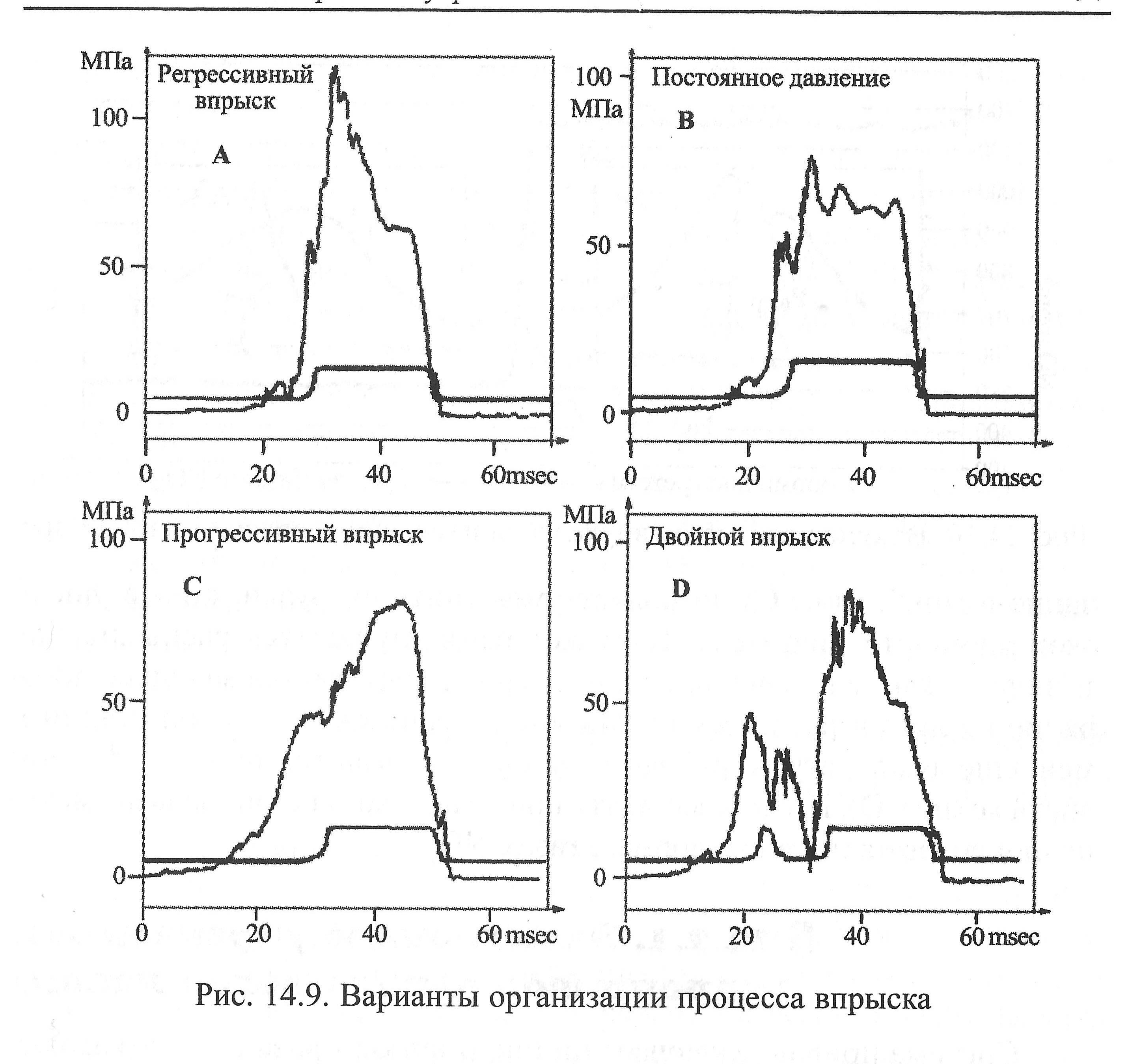

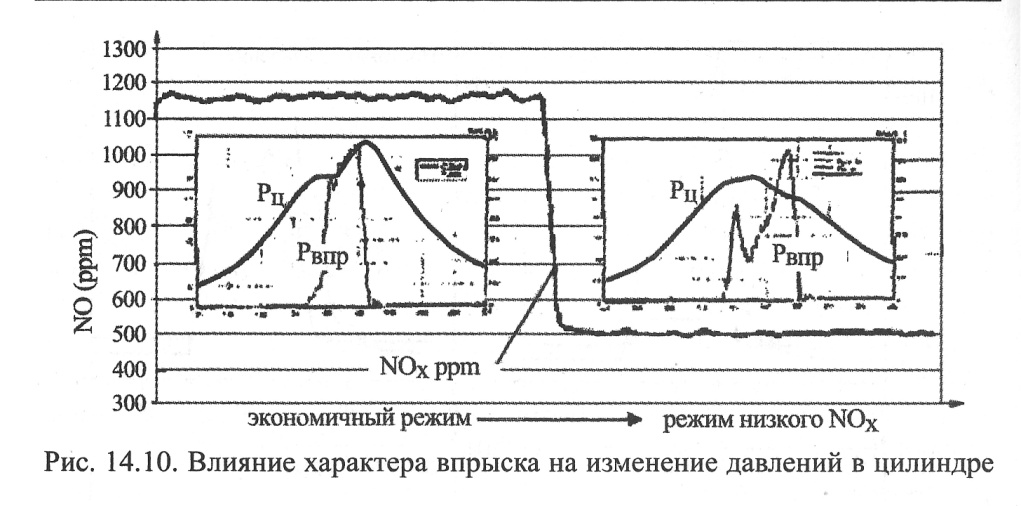

Как уже отмечалось, моменты поступления масла в цилиндр  гидроусилителя, а, следовательно, фазы и количественная характеристика подачи, задаются микропроцессором, в свою очередь воздействующим на управляющий клапан. В микропроцессор заложены программы, позволяющие изменять давление масла по ходу процесса впрыска, тем самым менять характер кривой давлений впрыска и подбирать необходимый для данного режима закон подачи топлива. Возможные варианты приведены на Рис. 14.9. Рис. 14.10 иллюстрирует влияние характера впрыска на развитие давлений в рабочем цилиндре. Здесь мы видим впрыск с резким ростом давлений в начальной стадии и последующим спадом давления и, сопровождаемым уменьшением скорости впрыска топлива (поз.А). Такой вариант, равно как и последующий (поз.В), приведет к резкому росту тепловыделения в цилиндре в начальной стадии сгорания и большим Рмакс. В итоге - будет достигнута высокая экономичность, но и большие тепловые и механические нагрузки на ЦПГ. Более мягкая организация подачи в ее начале и резкое окончание в конце (поз. С)

гидроусилителя, а, следовательно, фазы и количественная характеристика подачи, задаются микропроцессором, в свою очередь воздействующим на управляющий клапан. В микропроцессор заложены программы, позволяющие изменять давление масла по ходу процесса впрыска, тем самым менять характер кривой давлений впрыска и подбирать необходимый для данного режима закон подачи топлива. Возможные варианты приведены на Рис. 14.9. Рис. 14.10 иллюстрирует влияние характера впрыска на развитие давлений в рабочем цилиндре. Здесь мы видим впрыск с резким ростом давлений в начальной стадии и последующим спадом давления и, сопровождаемым уменьшением скорости впрыска топлива (поз.А). Такой вариант, равно как и последующий (поз.В), приведет к резкому росту тепловыделения в цилиндре в начальной стадии сгорания и большим Рмакс. В итоге - будет достигнута высокая экономичность, но и большие тепловые и механические нагрузки на ЦПГ. Более мягкая организация подачи в ее начале и резкое окончание в конце (поз. С)  позволяет уменьшить нагрузки, но в ущерб экономичности двигателя. В то же время, улучшается распыливание топлива в конце подачи, а, следовательно, достигается меньшее догорание на линии расширения. Мягкое сгорание в начальной стадии и меньшие температуры рабочего цикла достигаются при двухфазном впрыске (поз.D). К этому варианту прибегают, когда стоит задача уменьшения содержания в выхлопных газах NOx.

позволяет уменьшить нагрузки, но в ущерб экономичности двигателя. В то же время, улучшается распыливание топлива в конце подачи, а, следовательно, достигается меньшее догорание на линии расширения. Мягкое сгорание в начальной стадии и меньшие температуры рабочего цикла достигаются при двухфазном впрыске (поз.D). К этому варианту прибегают, когда стоит задача уменьшения содержания в выхлопных газах NOx.

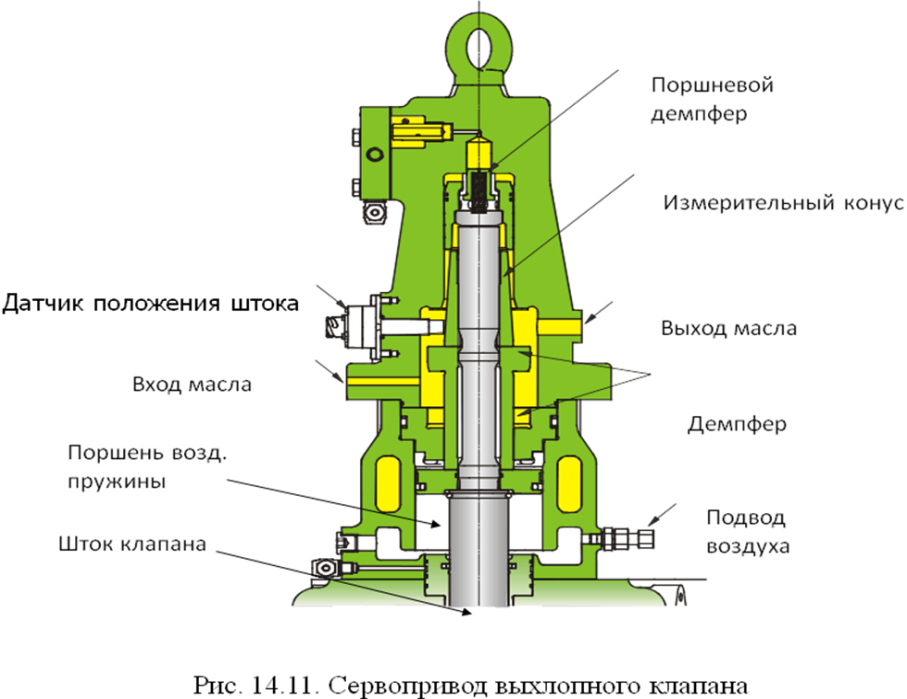

14.2.1 Электронное управление и гидропривод выхлопного клапана

Система привода включает цилиндр-актюатор, заполняемый маслом высокого давления из аккумулятора через управляющий клапан, активируемый электрическим сигналом, поступающим из электронного блока (Рис. 14.7).

Перечисленные элементы практически выполняют функции традиционной системы механического привода клапана, состоявшей из распределительного вала с кулачком, толкателя и коромысла. В рассматриваемой системе гидропривода управляющий клапан по получении эл. сигнала от электронного блока в необходимый момент открывает доступ гидромасла высокого давления к поршню сервопривода (см. Рис. 14.11), который, двигаясь вниз, открывает клапан. Закрытие клапана происходит после перемещения управляющего клапана в положение, при котором полость актюатора разгружается от давления масла. Соответственно полость гидроусилителя также разгружается и воздушная пружина поднимает клапан в положение “закрыто”. В конструкции сервоприводов предусмотрены демпферы, смягчающие удары при открытии и закрытии клапана. Контроль за перемещениями клапана осуществляет установленный на корпусе датчик, реагирующий на изменение расстояния между ним и напрессованным на шток клапана измерительным конусом.

Перечисленные элементы практически выполняют функции традиционной системы механического привода клапана, состоявшей из распределительного вала с кулачком, толкателя и коромысла. В рассматриваемой системе гидропривода управляющий клапан по получении эл. сигнала от электронного блока в необходимый момент открывает доступ гидромасла высокого давления к поршню сервопривода (см. Рис. 14.11), который, двигаясь вниз, открывает клапан. Закрытие клапана происходит после перемещения управляющего клапана в положение, при котором полость актюатора разгружается от давления масла. Соответственно полость гидроусилителя также разгружается и воздушная пружина поднимает клапан в положение “закрыто”. В конструкции сервоприводов предусмотрены демпферы, смягчающие удары при открытии и закрытии клапана. Контроль за перемещениями клапана осуществляет установленный на корпусе датчик, реагирующий на изменение расстояния между ним и напрессованным на шток клапана измерительным конусом.

Важно отметить, что предоставленная электроникой возможность изменения фаз открытия и закрытия клапана позволяет их оптимизировать в соответствии с режимом работы двигателя.

14.2.2 Электронное управление лубрикатором.

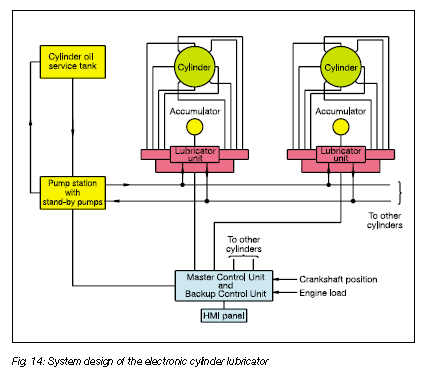

Использование в системе управления двигателем микропроцессоров позволило решить давно назревшую проблему организации смазки цилиндров. В традиционной системе, где используется  механический привод лубрикаторов, ряд фирм для уменьшения подачи масла на смазку цилиндров при снижении нагрузочного режима связывали механизм подачи с положением рейки топливных насосов. Но, к сожалению, не могли достигнуть синхронизации подачи с движением поршня рабочего цилиндра, а это приводило к тому, что часть поступающего из штуцеров масла попадала в цилиндр над поршнем, и при его движении вверх поршневыми кольцами перемещалось в направлении камеры сгорания, где выгорало. Часть масла выходила из штуцеров цилиндра под поршень и при его движении вниз кольцами забрасывалось в продувочные и выхлопные окна. Идеальной считается подача в момент, когда масло выходит из штуцера в промежуток между первым и вторым поршневыми кольцами. Тогда масло хорошо разносится по поверхности цилиндра и ранее отмеченные потери исключаются. В современной системе эта задача успешно решается и экономия в расходе цилиндрового масла в двигателях ME составляет свыше 0,3 г\кВт•час. Концепция новой системы смазки цилиндров с электронным управлением представлена на Рис. 14.12. Масло из цистерны цилиндрового масла поступает в насосную станцию, где его давление поднимается до 4,5 МПа и направляется в индивидуальные для каждого цилиндра аккумуляторы и далее в лубрикаторы. В станции находятся два рабочих насоса и один, автоматически включаемый в режиме stand-by. Количество лубрикаторов (1 или 2) на каждом цилиндре зависит от размеров цилиндра (количества штуцеров).

механический привод лубрикаторов, ряд фирм для уменьшения подачи масла на смазку цилиндров при снижении нагрузочного режима связывали механизм подачи с положением рейки топливных насосов. Но, к сожалению, не могли достигнуть синхронизации подачи с движением поршня рабочего цилиндра, а это приводило к тому, что часть поступающего из штуцеров масла попадала в цилиндр над поршнем, и при его движении вверх поршневыми кольцами перемещалось в направлении камеры сгорания, где выгорало. Часть масла выходила из штуцеров цилиндра под поршень и при его движении вниз кольцами забрасывалось в продувочные и выхлопные окна. Идеальной считается подача в момент, когда масло выходит из штуцера в промежуток между первым и вторым поршневыми кольцами. Тогда масло хорошо разносится по поверхности цилиндра и ранее отмеченные потери исключаются. В современной системе эта задача успешно решается и экономия в расходе цилиндрового масла в двигателях ME составляет свыше 0,3 г\кВт•час. Концепция новой системы смазки цилиндров с электронным управлением представлена на Рис. 14.12. Масло из цистерны цилиндрового масла поступает в насосную станцию, где его давление поднимается до 4,5 МПа и направляется в индивидуальные для каждого цилиндра аккумуляторы и далее в лубрикаторы. В станции находятся два рабочих насоса и один, автоматически включаемый в режиме stand-by. Количество лубрикаторов (1 или 2) на каждом цилиндре зависит от размеров цилиндра (количества штуцеров).

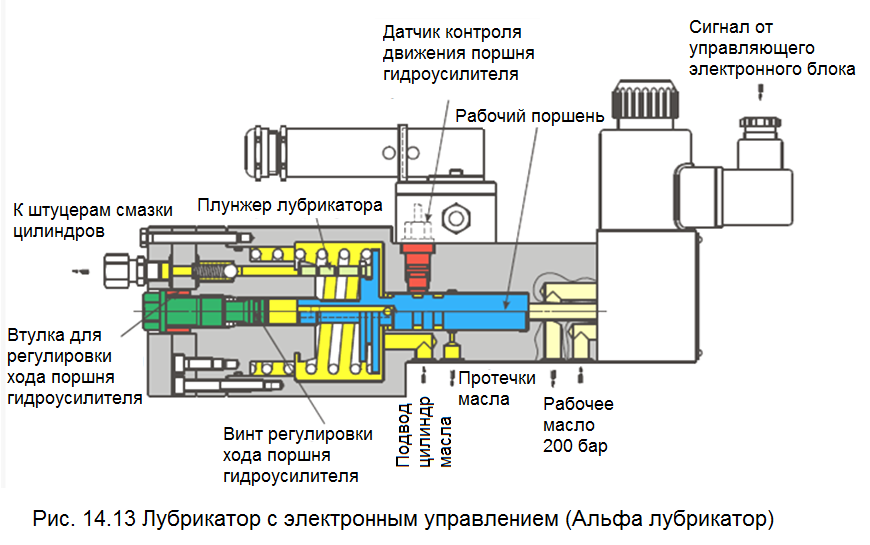

Лубрикатор (см. Рис. 14.13) снабжен поршнем гидроусилителя, подача масла на который осуществляется через быстродействующий двухпозиционный клапан, управляемый микропроцессором. Поршень приводит в движение размещенные по окружности плунжеры насосов высокого давления, обеспечивающие подачу одинаковых количеств масла по всем точкам смазки и, практически, в один момент времени. Количество плунжеров соответствует числу точек смазки. Лубрикатор подает масло через каждые в 4-5 или более оборотов коленчатого вала в зависимости от требуемой величины подачи, выраженной в г\кВт•час.  Увеличение подачи достигается увеличением частоты подач, уменьшение - наоборот. Время впрыска (момент подачи) задается микропроцессором с большой точностью с тем, чтобы поступление масла в цилиндр происходило в период, когда поршень своим комплектом колец находится в плоскости штуцера. Продолжительность подачи укладывается в ~0,1°п.к.в. Величина создаваемого плунжерами давления в нормальных условиях составляет 4,5 МПа, при закоксовывании отверстий может существенно увеличиваться, что обеспечивает гарантированную подачу.

Увеличение подачи достигается увеличением частоты подач, уменьшение - наоборот. Время впрыска (момент подачи) задается микропроцессором с большой точностью с тем, чтобы поступление масла в цилиндр происходило в период, когда поршень своим комплектом колец находится в плоскости штуцера. Продолжительность подачи укладывается в ~0,1°п.к.в. Величина создаваемого плунжерами давления в нормальных условиях составляет 4,5 МПа, при закоксовывании отверстий может существенно увеличиваться, что обеспечивает гарантированную подачу.

Литература:

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 1. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 260 с. Стр. 190-201

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 1. / И.В.Возницкий, – М.:МОРКНИГА, 2007.- 282 с. Стр. 208-221

infourok.ru