По системе управления ТЭД:

Колесные пары электровозов (и электропоездов, например ЭП2Д) приводятся во вращение двигателями, называемые тяговыми. Валы двигателей соединяют с осями колесных пар зубчатыми передачами — редукторами. Колесные пары, приводимые во вращение тяговыми двигателями, называют движущими.

Широкое применение получил индивидуальный тяговый привод, при котором каждая колесная пара приводится во вращение своим тяговым двигателем. Такой привод осуществлен на всех электровозах, эксплуатируемых в СССР.

Один тяговый двигатель с помощью специального редуктора может приводить во вращение, например, две колесные пары — это так называемый групповой привод, или монопривод. В Советском Союзе был построен опытный электровоз с моноприводом. Однако его характеристики (как технические, так и экономические) оказались хуже, чем у электровозов с индивидуальным приводом. Поэтому производство таких электровозов было признано нецелесообразным.

Электрическая часть электровозов, кроме тяговых электродвигателей электровоза, содержит множество различных аппаратов, предназначенных для пуска тяговых двигателей, изменения скорости и направления движения локомотива, электрического торможения, зашиты оборудования от перегрузок, перенапряжений и токов короткого замыкания. Конструкция этих аппаратов зависит от рода используемого тока, но, как и тяговые двигатели, они находятся под высоким напряжением. Управляют ими обычно дистанционно (на расстоянии) — из кабины машиниста. Это система косвенного управления. Она применена на всех отечественных магистральных электровозах.

В качестве источника тока низкого напряжения при системе косвенного управления используют генераторы управления или полупроводниковые преобразователи. От них, кроме низковольтных аппаратов (т. е. аппаратов низкого напряжения), получают энергию приборы освещения и заряжается аккумуляторная батарея.

Для управления многими аппаратами используется сжатый воздух. Его получают с помощью компрессоров. Чтобы привести в действие пневматичекие (воздушные) тормоза локомотива и состава, т. е. чтобы управлять ими, также используют воздух, сжимаемый компрессорами.

Тяговые двигатели, часть электрических машин и аппаратов, выделяющих при работе значительное количество тепла, охлаждают потоками воздуха, создаваемыми вентиляторами. Мощные трансформаторы на электровозах переменного тока охлаждают маслом, циркуляция которого обеспечивается центробежными насосами. Расположение электрических аппаратов электровозов представлены ниже. В конструкции тепловозов также используют вентиляторы, компрессоры и насосы (вспомогательные механизмы) приводятся в действие отдельными электрическими двигателями (моторами). Агрегат, состоящий из вспомогательного механизма и мотора, представляет собой вспомогательную машину и его принято называть соответственно мотор-вентилятором, мотор-компрессором, мотор-насосом. К вспомогательным машинам относятся и генераторы тока управления, которые обычно отдельных двигателей не имеют; их устанавливают на одном валу с каким-либо вспомогательным двигателем (например, с двигателем вентилятора).

В конструкции тепловозов также используют вентиляторы, компрессоры и насосы (вспомогательные механизмы) приводятся в действие отдельными электрическими двигателями (моторами). Агрегат, состоящий из вспомогательного механизма и мотора, представляет собой вспомогательную машину и его принято называть соответственно мотор-вентилятором, мотор-компрессором, мотор-насосом. К вспомогательным машинам относятся и генераторы тока управления, которые обычно отдельных двигателей не имеют; их устанавливают на одном валу с каким-либо вспомогательным двигателем (например, с двигателем вентилятора).

Известно, что электрические машины обладают свойством обратимости, т. е. могут работать в качестве как двигателей, так и генераторов. На многих электровозах при движении по спуску, а в некоторых случаях и перед остановками тяговые двигатели переключают для работы в качестве генераторов. При этом кинетическая энергия и потенциальная, запасенная в поезде, преобразуются в электрическую и передаются в контактную сеть. Этот процесс называется рекуперацией электрической энергии. Рекуперация используется для электрического торможения поезда. На части электровозов электрическая энергия, вырабатываемая в генераторном режиме, поглощается в резисторах, превращаясь в тепловую. Такой способ электрического торможения называют реостатным. Чтобы осуществить рекуперацию, на электровозах постоянного тока устанавливают специальные мотор-генераторы для возбуждения тяговых двигателей, без которых они не могут устойчиво работать как генераторы.

Электрическое оборудование электровозов, работающее под высоким напряжением, объединено в две электрические высоковольтные цепи — силовую цепь, включающую в себя тяговые двигатели, пусковую и регулирующую аппаратуру, и цепь вспомогательных машин со своей аппаратурой. Низковольтные электрические аппараты, с помощью которых управляют аппаратами силовой и вспомогательных цепей, объединены в цепь управления.

Основным аппаратом цепи управления является контроллер машиниста. Контроллер машиниста и некоторые другие низковольтные электрические одном валу с каким-либо вспомогательным двигателем (например, с двигателем вентилятора).

Известно, что электрические машины обладают свойством обратимости, т.е. могут работать в качестве как двигателей, так и генераторов. На многих электровозах при движении по спуску, а в некоторых случаях и перед остановками тяговые двигатели переключают для работы в качестве генераторов. При этом кинетическая энергия и потенциальная, запасенная в поезде, преобразуются в электрическую и передаются в контактную сеть. Этот процесс называется рекуперацией электрической энергии. Рекуперация используется для электрического торможения поезда. На части электровозов электрическая энергия, вырабатываемая в генераторном режиме, поглощается в резисторах, превращаясь в тепловую. Такой способ электрического торможения называют реостатным. Чтобы осуществить рекуперацию, на электровозах постоянного тока устанавливают специальные мотор-генераторы для возбуждения тяговых двигателей, без которых они не могут устойчиво работать как генераторы.

Электрическое оборудование электровозов, работающее под высоким напряжением, объединено в две электрические высоковольтные цепи — силовую цепь, включающую в себя тяговые двигатели, пусковую и регулирующую аппаратуру, и цепь вспомогательных машин со своей аппаратурой. Низковольтные электрические аппараты, с помощью которых управляют аппаратами силовой и вспомогательных цепей, объединены в цепь управления.

Основным аппаратом цепи управления является контроллер машиниста. Контроллер машиниста и некоторые другие низковольтные электрические аппараты размещены в кабине машиниста.

Пневматическое оборудование электровоза состоит из компрессоров, резервуаров для хранения сжатого воздуха, трубопроводов, пневматических приводов электрических аппаратов.

Все локомотивы, в том числе и электровозы, обязательно имеют автоматические тормоза, приводимые в действие сжатым воздухом, и ручные. 1 - индуктирующие шунты; 2 - пусковые резисторы; 3 - мотор-вентилятор; 4 - форкамера; 5 - жалюзи; 6 - вилитовый разрядник; 7 - вспомогательный компрессор; 8 - мотор-компрессор; 9 - тяговые двигатели; 10 - блок аппаратов; 11 - быстродействующий выключатель; 12 - катушка приемная автоматической локомотивной сигнализации (АЛСН).

1 - индуктирующие шунты; 2 - пусковые резисторы; 3 - мотор-вентилятор; 4 - форкамера; 5 - жалюзи; 6 - вилитовый разрядник; 7 - вспомогательный компрессор; 8 - мотор-компрессор; 9 - тяговые двигатели; 10 - блок аппаратов; 11 - быстродействующий выключатель; 12 - катушка приемная автоматической локомотивной сигнализации (АЛСН).

Вполне естественно, что для питания электровозов в первую очередь стремились применить трехфазный ток. В этом случае можно было бы установить на электровозах надежные и простые по устройству трехфазные асинхронные двигатели. Такие двигатели, созданные русским ученым М. О. Доливо-Добровольским, быстро завоевали всеобщее признание и получили широкое распространение в промышленности.

Но применить трехфазные двигатели на электрическом подвижном составе оказалось делом трудным. В этом случае необходимо подвешивать три контактных провода или два, используя в качестве третьего ходовые рельсы. Контактная сеть будет иметь очень сложное устройство, особенно на станциях при пересечении путей. Кроме того, питать двухпроводную контактную сеть напряжением выше 10 кВ практически невозможно, так как провода в этом случае необходимо располагать на большом расстоянии друг от друга. Трехфазная система была применена на некоторых дорогах в Италии, но широкого распространения она не получила.

Создать надежный однофазный двигатель переменного тока, получающий питание от одного контактного провода с использованием рельса в качестве второго провода, не удавалось. Правда, за рубежом в первый период введения электрической тяги все же устанавливали на электровозах однофазные двигатели, но питали их переменным током пониженной частоты (162/з и 25 Гц). В условиях капиталистических стран, когда некоторые железнодорожные компании имели собственные электрические станции, или в тех странах, где стандартной является частота 25 Гц, такой путь электрификации был приемлемым.

Однако строить электростанции, производящие электрическую энергию переменного тока пониженной частоты, специально для электрических железных дорог нерационально (на примере электропоездов ЭР2, которые не окупались даже во времена дешевой электроэнергии). Поэтому в Советском Союзе электрификация железных дорог на переменном токе пониженной частоты не осуществлялась. Требованиям, связанным с условиями работы электровозов, наиболее полно отвечают тяговые двигатели постоянного тока. Кроме того, эти двигатели достаточно экономичны, надежны и при сравнительно небольших габаритных размерах развивают необходимую мощность. В СССР, как и во многих других странах, долгое время электрифицировали железные дороги по системе постоянного тока напряжением 1500 и 3000 В. С 1967 г. в Советском Союзе все электрические железные дороги постоянного тока работают при напряжении 3000 В. Попутно отметим, что на постоянном токе, но более низкого напряжения работает также городской электрический транспорт — трамваи, троллейбусы и метрополитены.

Локомотивы, к которым контактный провод подводит электрическую энергию постоянного тока, называют электровозами постоянного тока, а железнодорожные линии, на которых они работают, — электрифицированными железными дорогами постоянного тока, или, точнее, железными дорогами, электрифицированными по системе постоянного тока. Свыше 50% всех электрифицированных дорог на земном шаре электрифицировано по этой системе. Из 50 тыс. км электрифицированных железных дорог нашей страны более 27 тыс. км работает на постоянном токе.

Перевозки грузов и пассажиров железными дорогами непрерывно растут. В двенадцатой пятилетке грузооборот железных дорог (т. е. масса грузов в тоннах, перевезенных за год, умноженная на расстояние их перемещения в километрах) должен возрасти на 8—10%, а объем перевозок пассажиров — на 7—9%. Освоить такой объем перевозок будет возможно лишь при техническом перевооружении железнодорожного транспорта, а также постоянном совершенствовании организации перевозок. Одним из средств, помогающих освоить быстро растущий объем перевозок, является увеличение массы поездов. Так, средняя масса поезда в 1940 г. была равна 1367 т, а в 1985 г. составила 3033 т, т. е. возросла более чем в 2 раза.

Повышение массы поездов достигается благодаря использованию более мощных локомотивов. Так, мощность электровоза ВЛ19 — первенца нашего электровозостроения — составляла 2040 кВт, а мощность серийно выпускаемых современных электровозов превышает 8000 кВт (приложение 2), г. с. больше в 4 раза. Мощность электровозов повышают, увеличивая как число осей, а соответственно и число тяговых двигателей, приводящих их в движение (с шести до восьми и двенадцати), так и мощность двигателей (с 250—400 кВт до 850—1050 кВт).

С повышением мощности электровозов растет потребляемый ими ток, а следовательно, падение напряжения и потерь электрической энергии в контактной сети, если неизменны площадь сечения ее проводов и напряжение в контактном проводе. Чтобы уменьшить потери энергии, увеличивают площадь сечения проводов, но это вызывает большой расход дефицитного цветного металла. Лучше было бы, конечно, повысить напряжение, но при той же мощности локомотива тяговые двигатели и тяговая аппаратура будут гораздо сложнее и дороже, а надежность их работы снизится.

Поэтому вновь начали изучать возможности использования переменного тока для электрической тяги. Известно, что переменный ток обладает замечательным свойством: его можно трансформировать, т. е. повышать или понижать напряжение в очень широких пределах. Подводя высокое напряжение к контактному проводу, нетрудно понизить его с помощью трансформатора, установленного на электровозе, до оптимального по условиям работы тяговых двигателей и аппаратов.

А что если на самом локомотиве преобразовывать переменный ток, передаваемый по контактной сети, в постоянный? Тогда к контактным проводам можно будет подводить высокое напряжение, на электровозе понижать его и, преобразуя переменный ток в постоянный, питать им тяговые двигатели. Осуществить это оказалось возможным после освоения нашей промышленностью производства надежно действующих ртутных выпрямительных установок.

Электровозы с ртутными выпрямителями работали довольно долго, но они обладали многими недостатками, в частности низкой надежностью и плохими массогабаритными показателями, создавали ряд эксплуатационных неудобств.

Освоение массового производства кремниевых выпрямителей, значительное снижение их стоимости привели к тому, что на современных электровозах применяются исключительно полупроводниковые преобразовательные, установки. Кремниевые вентили при значительной мощности имеют небольшую массу, малые размеры, высокий коэффициент полезного действия (к. п. д.), устойчиво работают в широком диапазоне температур.

Для питания электровозов переменного тока применяют однофазный ток промышленной частоты при напряжении в контактном проводе 25 кВ. Железные дороги, где эксплуатируются такие электровозы, называют электрифицированными железными дорогами переменного тока, или, точнее, железными дорогами, электрифицированными по системе переменного тока промышленной частоты. Применение системы переменного тока промышленной частоты позволило создать мощные электрические локомотивы. Протяженность дорог переменного тока в нашей стране превышает 22 тыс. км.

base-road.ru

| «Конструкция тягового двигателя ДТК-800КЕ электровоза ЭП2К».Назначение Тяговый двигатель постоянного тока ДТК-800К (в дальнейшем «тяговый двигатель») предназначен для приведения во вращение колесных пар электровоза в режиме тяги и создания тормозного момента в режиме электрического торможения. Тяговый двигатель используется в составе механического привода третьего класса с односторонней передачей момента на тяговый редуктор шестерней, установленной на его валу, и имеет опорно-рамное подвешивание.Техническая характеристикаТаблица 1

Устройство тягового двигателя и его составных частейТяговый двигатель представляет собой шестиполюсную компенсированную электрическую машину постоянного тока с последовательным возбуждением и независимой системой вентиляции. Охлаждающий воздух поступает в тяговый двигатель со стороны коллектора и выходит из тягового двигателя со стороны, противоположной коллектору, через щелевые отверстия подшипникового щита. Тяговый двигатель в соответствии с рисунком 1 состоит из щитов подшипниковых 1 и 11, траверсы 2, остова 3, якоря 4.Станина остова – сварная конструкция сложной формы является одновременно магнитопроводом и корпусом. К остову крепятся шесть главных, шесть добавочных полюсов и подшипниковые щиты с роликовыми подшипниками, в которых вращается якорь. Со стороны коллекторной камеры в остове имеется вентиляционный люк, через который входит охлаждающий воздух, и два коллекторных люка для осмотра и обслуживания коллектора и щеточного аппарата.Коллекторные люки закрываются крышками. Для лучшего уплотнения на крышках люков предусмотрены резиновые прокладки. С торцев остов имеет горловины с приваленными поверхностями для установки подшипниковых щитов. На торцевой стенке остова со стороны коллектора в соответствии с рисунком 2 расположены устройства стопорения 4, фиксации 2 и проворота 3 траверсы.

Рисунок 1 – Продольный разрез тягового двигателя

Рисунок 2 – Вид на тяговый двигатель со стороны коллектора

Рисунок 3 – Вид на тяговый двигатель со стороны противоположной коллектору. Рисунок 3С наружной стороны остов имеет приливы для крепления цапфы привода и двигателя к раме тележки, прилив для коробки выводов, рымы для транспортировки и кантования остова и двигателя. В нижней части остов имеет отверстия 20 мм для слива конденсата. Главные полюсы крепятся к остову четырьмя болтами М20, добавочные –двумя болтами Ml6. Болты добавочных полюсов изготовлены из немагнитной стали. Для предохранения от самоотвинчивания под головки установлены пружинные шайбы. Схемы электрические соединений приведены на рисунке 3. Соединение катушек между собой выполнено пайкой твердым припоем. К остову межкатушечные соединения закреплены скобами. Концы обмоток через резиновые втулки выведены в коробку выводов. Подсоединительные зажимы закреплены на опорных изоляторах. Для предохранения от самоотвинчивания под изоляторы установлены пружинные шайбы. Коробка выводов закрывается стеклопластовой крышкой и уплотняющими стеклотекстолитовыми клицами. Для исключения проникновения пыли и влаги коробка выводов уплотнена прокладками из губчатой резины. Главный полюс в соответствии с рисунком 1 состоит из катушки 10 и сердечника 9. Сердечник главного полюса выполнен шихтованным из штампованных стальных листов и стянут заклепками. Для крепления полюса к остову в сердечник запрессованы два стальных стержня с резьбовыми отверстиями под болты крепления. В каждом сердечнике имеется восемь пазов открытой формы, расположенных параллельно продольной оси добавочных полюсов. В эти пазы укладываются катушки компенсационной обмотки. Катушка главного полюса имеет 14 витков, намотанных из 3-х параллельно соединенных изолированных проводов марки ПСДКТ-Л. Для лучшего прилегания катушки к внутренней поверхности остова и поверхности полюса её в процессе изготовления спрессовывают в специальном приспособлении для придания соответствующей формы. К крайним виткам катушки припаяны выводы из медной шины.Сторона коллектора

Рисунок 4 – Схемы электрические соединений катушекКорпусная изоляция катушки состоит из ленты обмоточной «POROBANT» SI 0790, покровная – ленты стеклянной. Между катушкой полюса и остовом проложена шайба из материала «POROMAT» 2248, что обеспечивает предохранение изоляции катушки от повреждений и плотное зажатие катушки между наконечником полюса и остовом.Добавочный полюс в соответствии с рисунком 1 состоит из сердечника 7 и катушки 6. Сердечник полюса выполнен массивным, изготовленным из стального листа. К сердечнику со стороны якоря крепятся стальные планки, изготовленные из немагнитной стали, на сердечник устанавливается катушка.Катушка добавочного полюса имеет семь витков, намотанных из мягкой медной проволоки. Выводы катушек – из медной проволоки. Корпусная изоляция катушки аналогична изоляции катушки главного полюса. В два добавочных полюса установлены датчики для возможности контроля температуры обмоток тягового двигателя (один из которых резервный). Датчик температуры представляет собой терморезистор, установленный в специальное гнездо, образованное пазом на сердечнике полюса и катушкой. Провода от терморезисторов выведены на вилку, расположенную в коробке выводов тягового двигателя.Компенсационная обмотка в соответствии с рисунком 1 состоит из шести отдельных катушек 5 по 11 витков каждая. В шести пазах полюса расположено по три полувитка, в двух пазах – по два полувитка. Намотана компенсационная катушка из мягкой медной ленты. Выводы катушки выполнены из медной проволоки прямоугольного сечения. Междувитковая и основная корпусная изоляция катушки выполнена полиимидной лентой; короностойкий слой корпусной изоляции – лентой «Porofol» CR/2578, покровная – лентой стеклянной. От механических повреждений изоляция защищена изоляционными пазовыми гильзами. Крепление компенсационной обмотки в пазах полюса выполняется клиньями из профильного стеклопластика.Остов с установленными главными полюсами, добавочными полюсами и компенсационной обмоткой пропитывается в кремнеорганическом компаунде с последующей выпечкой.Траверса 1 в соответствии с рисунком 5 разрезная, по наружному ободу имеет зубчатый венец, входящий в зацепление с зубьями шестерни поворотного механизма. На траверсе закреплены шесть кронштейнов 2 с изоляционными пальцами 3, шесть щеткодержателей 4 и соединяющие их между собой шины 5. В двигателе траверса крепится фиксирующим и двумя стопорными устройствами, а также специальным разжимным устройством 6.Поворотный механизм траверсы в соответствии с рисунком 6 состоит из шестерни 1 и валика 4, установленного в отверстии остова 3. Шестерня 1 входит в зацепление с зубьями траверсы 2. Валик имеет квадратную головку. При вращении валика шестерня проворачивает траверсу. Устройство фиксации траверсы в соответствии с рисунком 7 состоит из подкладки 1, накладки 2 с пазом для входа фиксатора и фиксатора 3. Накладка прикреплена к траверсе двумя болтами через продольные пазы, что позволяет при установке нейтрали накладку перемещать. Контроль установки траверсы на геометрическую нейтраль в эксплуатации производят по совпадению рисок Б, нанесенных на остове и траверсе в районе разжимного устройства.Стопорное устройство траверсы в соответствии с рисунком 8 состоит из болта 1, установленного в отверстии остова, накладки 2 и обоймы 3. Накладка 2 при вращении болта 1 входит в обойму 3 и прижимает траверсу 4 к подшипниковому щиту 5.Разжимное устройство в соответствии с рисунком 9 состоит из двух шарниров, закрепленных гайками 2 и шайбами 3 на траверсе, шпильки 4 и пружинного стопора 5. Один шарнир имеет отверстие с правой резьбой, другой – с левой. В шарниры вкручена шпилька, имеющая шестигранник для вращения её ключом, и зубчатое колесо для её стопорения пружинным стопором 5. При вращении шпильки 4 в ту или другую сторону происходит разжатие или сжатие траверсы по диаметру. В рабочем положении траверса должна быть разжата.Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые с помощью болта закреплены на двух изоляционных пальцах, установленных на траверсе.

Рисунок 7 – Устройство фиксации траверсы

1 2 3 4 3 2

Изоляционные пальцы представляют собой стальные шпильки, спрессованные прессмассой с последующей установкой фарфоровых изоляторов. Щеткодержатель крепят к кронштейну шпилькой и гайкой с пружинной шайбой. Положение щеткодержателя в осевом направлении относительно петушков коллектора регулируется специальной шайбой, размещенной на шпильке крепления щеткодержателя. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их крепления выполнена гребенка, которая позволяет выбрать и зафиксировать определенное положение щеткодержателя по высоте относительно рабочей поверхности коллектора.Щеткодержатель в соответствии с рисунком 10 состоит из корпуса 1, имеющего окно для щеток 2, и двух нажимных пальцев 3. Корпус и пальцы отлиты из латуни. Нажатие пальцев 3 на щетки 2 создают две пружины 4. Винты 5 служат для регулирования усилия нажатия пружин. В окно щеткодержателя устанавливаются две разрезные щетки марки ЭГ-61А размером (2х10)х40х52мм.Якорь 8 в соответствии с рисунком 1 состоит из коллектора, сердечника, втулки якоря 14, вала, задней нажимной шайбы 13, передней нажимной шайбы 16 и обмотки якоря.Коллектор по способу крепления коллекторных пластин – арочного типа, в соответствии с рисунком 11, состоит из нажимного конуса 1, комплекта крепящих болтов, изоляционных манжет 3 и 7, комплекта медных и изоляционных пластин 4, изоляционных цилиндров 5 и 6 и втулки коллектора 8. Для обеспечения герметичности коллекторной камеры А в коллекторе имеются два уплотнительных замка Б и В, которые заполняются уплотнительной замазкой. На втулку якоря коллектор посажен с натягом и дополнительно закреплен гайкой. Контрольные вопросы:

Используемая литература: 1.Руководство по эксплуатации электровоза ЭП – 2К. Конспект по теме: «Конструкция электродвигателя типа 4ПНЖ-200МА УХЛ2». Электродвигатель предназначен для привода вентилятора обдува тормозных резисторов на тепловозе. Двигатель состоит из следующих основных частей:

-якоря, состоящего из сердечника якоря 4, обмотки якоря 5, коллектора 6; -подшипниковых щитов 7, 8 с подшипниками качения 9, 10; -траверсы 11 с щеткодержателями 12. Исполнение двигателя горизонтальное защищенное самовентиляцией. Габаритные, установочные и присоединительные размеры указаны на рисунке 3.Магнитная система. Магнитная система состоит из станины и расположенных на ней главных и добавочных полюсов. Главные полюса предназначены для создания основного магнитного потока в машине, который поступает через зазор в якорь, разветвляется в сердечнике якоря, подходит к соседним полюсам и замыкается через корпус.Корпус двигателя, являющийся одновременно магнитопроводом, выполнен сварным из стали.Полюс состоит из сердечника и катушек последовательного возбуждения. Полюса крепятся к станине болтами. Сердечник полюса нашихтован из штампованных листов, стянутых заклепками.Катушка последовательного возбуждения намотана из медной ленты сечением (1,56 х 25 ) мм2 плашмя. Добавочные полюса предназначены для устранения искрения при коммутации. Устанавливают их между главными полюсами и крепят к станине болтами. Полюс добавочный состоит из сердечника и катушки. Катушка добавочного полюса намотана из провода ПСДКТ Л сечением (4,5 х 7,1 ) мм2 плашмя. Катушки добавочных полюсов соединяются последовательно между собой и с обмоткой якоря и питаются током якоря.В корпус двигателя установлены два подшипниковых щита с подшипниками качения в которых вращается якорь. Подшипниковые щиты выполняют функцию звена, связывающего якорь с магнитной системой определяют положение оси двигателя.Якорь состоит из вала, сердечника, обмотки, коллектора и вентилятора. Вал якоря стальной. Свободный конец вала имеет конусность 1:10. Сердечник якоря шихтованный из электротехнической стали, спрессован на валу кольцом из стального проката. Обмотка якоря волновая, уложена в прямоугольные пазы сердечника и закреплена в них изоляционными клиньями, лобовые части обмотки закреплены бандажами из стеклобандажной ленты класса “F”.Коллектор предназначен для преобразования тока. Коллектор двигателя изготовлен из профилей из бронзы. Изоляционные прокладки из слюдопласта. Со стороны,

Таблица 3

Схема электрическая соединений двигателя приведена на рис.4. Рисунок 4 – Схема электрическая соединений двигателя 4ПНЖ 200 МА УХЛ2Контрольные вопросы:

Используемая литература: 1.Руководство по эксплуатации электровоза ЭП – 2К. | ||

literature-edu.ru

Cтраница 1

Тяговые двигатели локомотивов работают в более тяжелых условиях, чем стационарные электрические машины. Они подвержены воздействию динамических сил при движении локомотива по неровностям пути, переменам температуры. В двигатели попадают влажный воздух и пыль, на их зажимах возникают переменные перенапряжения от атмосферных разрядов и различных изменений величины тока. Тяговые двигатели должны обладать высокой перегрузочной способностью и иметь вращающие моменты, превышающие свои номинальные значения в 2 - 2 5 раза. Конструкция двигателя должна также обеспечивать максимальное использование его мощности при различных условиях движения и минимальный расход электроэнергии. [1]

В тяговых двигателях локомотивов переменного тока переходные процессы вызывают толчки напряжения в контактной сети, нарушение и восстановление контакта между токоприемником и контактным проводом. [3]

Условия питания тяговых двигателей локомотивов с выпрямительными установками значительно отличаются от условий питания двигателей электроподвижного состава постоянного тока. Однофазная преобразовательная установка локомотива не в состоянии обеспечить такое же качество выпрямления, а кроме того, вызывает ряд других особенностей в работе тяговых двигателей. [4]

При работе тягового двигателя локомотива создается вращающий момент М, который передается колесной паре. Этот момент можно представить в виде пары сил, из которых одна сила F ( рис. 169) приложена в центре оси колесной пары и направлена в сторону движения, а другая F. С) и направлена против движения. [5]

При рекуперативном торможении тяговые двигатели локомотива работают как генераторы и выработанная ими энергия передается через контактную сеть другим потребителям. [6]

Указанные недостатки были присущи подшипникам тяговых двигателей локомотивов при их эксплуатации на натриево-кальциевой смазке l - ЛЗ. После перехода на смазку ЖРО выход из строя этого узла трения по вине смазки практически прекратился. [7]

Наиболее сильна зависимость потенциальных режимов на коллекторах тяговых двигателей выпрямительных локомотивов от нестабильности их среднего напряжения UK. Пр которое зависит от тока нагрузки /; изменения напряжения Uc на токоприемнике локомотива. [9]

Изготовляемые фирмой Corning Glass Works струйные усилители используются для управления главным генератором возбуждения и включения тягового двигателя дизельэлектрического локомотива на Нью-Йоркской центральной железной дороге. [10]

Чем больше вес состава, скорость движения или подъем, по которому следует поезд, тем больше сопротивление, оказываемое вращению тяговых двигателей локомотива. [11]

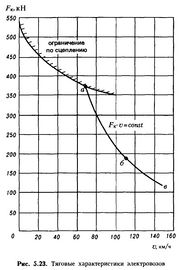

По электромеханическим характеристикам, отнесенным к ободу, может быть построена полная тяговая характеристика zf - f ( v), где 2 - число тяговых двигателей локомотива. [12]

Наибольшую трудность при учете температурных усилий в коллекторах представляет выбор температур меди круговой арки fcu и стали крепящих элементов е - В особенности это затруднительно для переходных режимов, где температурные усилия могут оказаться решающими, например при пуске тягового двигателя локомотива после длительной стоянки на морозе. [13]

Напряжения на зажимах двигателей имеют значительные колебания, влияющие на их работу. Напряжения на зажимах тяговых двигателей локомотивов переменного тока изменяются в еще больших пределах. Дополнительная нестабильность напряжения на зажимах двигателя UK возникает в результате изменения падения напряжения в преобразовательной установке самого локомотива. [14]

Такое же воздействие оказывает искрение тяговых двигателей локомотивов, работа выпрямительных агрегатов тяговых подстанций и др. В этих случаях в системах, создающих помехи, устанавливают фильтры, а на самих воздушных линиях связи - защитные устройства. Основными их преимуществами являются большая надежность передач, защищенность от влияния атмосферных и электрических помех, долговечность. [15]

Страницы: 1 2

www.ngpedia.ru

Семья богатырей.Электровоз переменного тока ВЛ80т.

Оригинальный текст статьи: Моделист-Конструктор №8, 9 за 1982 г.

Среди локомотивов электровозы - наиболее мощные, быстроходные, экономичные и удобные в эксплуатации машины. Именно поэтому они все шире применяются в нашей стране. Особое место среди них занимают электровозы переменного тока.

В отличие от работающих на постоянном токе они не нуждаются в стационарных выпрямительных подстанциях и все оборудование несут на себе. Питаются такие локомотивы от сети переменного тока высокого напряжения - 25 кВ, сами понижают его, выпрямляют и подают на тяговые двигатели.

Создавая принципиально новые образцы электровозов, специалисты Всесоюзного научно-исследовательского, проектно-конструкторского и технологического института электровозостроения (ВЭлНИИ) вот уже два десятилетия постоянно совершенствуют магистральные электровозы переменного тока серии ВЛ80.

Сегодня на стальных магистралях страны уже довольно много модификаций локомотивов этой серии. Мы же рассмотрим лишь несколько конструкций, ставших как бы этапными при создании электровозов переменного тока.

ВЛ80к создан в начале шестидесятых годов. Индекс "к" говорит о том, что выпрямители на нем полупроводниковые, кремниевые, пришедшие на смену ртутным - игнитронам. Электровоз показал отличные для своего времени результаты: по тяговым качествам с ним не мог конкурировать ни один локомотив. Восемь тяговых двигателей, установленных на этой двухсекционной восьмиосной машине, развивали в часовом режиме мощность 6520 кВт. Даже на участках со сложным профилем пути (с затяжными крутыми подъемами, на кривых малого радиуса) электровоз водил составы весом 5-7 тыс. т со скоростью до 100-110 км/ч.

В начале семидесятых годов на железнодорожные магистрали страны вышел локомотив ВЛ80т - магистральный восьмиосный электровоз переменного тока с кремниевыми выпрямителями и реостатным торможением. Это означает, что пневматический тормоз был дополнен более эффективным - электрическим, роль которого выполняют тяговые двигатели.

Как известно, двигатели постоянного тока обратимы. Если вращать ротор такого двигателя, он начнет вырабатывать электрический ток, то есть электродвигатель превратится в генератор. Именно это свойство используется в режиме реостатного торможения. Механическая энергия с вращающихся осей колесных пар передается на валы тяговых двигателей, которые превращают ее в электрическую, а та, в свою очередь, выделяется в виде тепла на тормозных резисторах. Говоря другими словами, кинетическая энергия тормозящего поезда идет на обогрев окружающего пространства. Естественно, рациональнее было бы использовать эту энергию для других, более разумных целей. Специально подсчитали, что все электровозы страны ежегодно потребляют до 45 млрд. кВт-ч электроэнергии. Но цифру эту можно уменьшить, если электрическую энергию, вырабатываемую при торможении, не превращать в тепловую, а возвращать (рекуперировать) в контактную сеть.

Явление рекуперации использовалось и прежде, но лишь на электровозах постоянного тока. Заставить рекуперировать электровоз переменного тока труднее, на пути тока вставали выпрямитель и понижающий трансформатор. Задача эта была решена лишь после того, как создали выпрямительно-инверторный преобразователь. Он позволил превращать (инвертировать) постоянный ток в переменный и рекуперировать его в контактную сеть.

Таким образом, при торможении или при движении по спуску двигатели электровоза переменного тока с рекуперативным торможением вырабатывают постоянный ток, который преобразуется в переменный, а затем через трансформатор и контактную сеть поступает к другим электровозам или в энергосистему.

В 1973 году началось производство локомотивов ВЛ80р. Магистральный восьмиосный электровоз переменного тока с выпрямительно-инверторным преобразователем и рекуперативным торможением стал самым экономичным из всех локомотивов серии. Стать таким ему позволила именно рекуперация.

Эксплуатация ВЛ80р показала его высокую техническую и экономическую эффективность. Сотня таких машин позволяет нашей стране экономить более 45 млн. кВт-ч электроэнергии в год.

А конструкторская мысль шла дальше, в 1979 году на базе серийного электровоза ВЛ80т построили ВЛ80с. Он способен работать по так называемой системе многих единиц. Внесенные новшества и усовершенствования позволяют управлять двумя спаренными локомотивами (четырьмя секциями) из кабины одного электровоза. Устройство дистанционного телеметрического управления обеспечивает согласованный режим работы всех четырех секций. Производительность труда локомотивных бригад возросла в два раза.

Локомотив ВЛ80с незаменим в тех районах, где нужно водить тяжеловесные составы по дорогам со сложным профилем, Необходим этот электровоз и на магистралях с быстро возрастающим потоком грузов.

В 1980 году Новочеркасский электровозостроительный завод приступил к серийному выпуску грузовых магистральных электровозов переменного тока ВЛ80с. Новому локомотиву присвоен государственный Знак качества.

Охарактеризованные выше электровозы в качестве тяговых двигателей имеют машины постоянного тока - наиболее подходящие для локомотивов по своим механическим характеристикам: при трогании с места они развивают большой начальный вращающий момент и позволяют плавно изменять скорость. Однако эти двигатели имеют коллектор и щеточный аппарат, которые быстро изнашиваются и не допускают больших токовых нагрузок из-за скользящих контактов; они сложны в изготовлении, дороги в эксплуатации. На протяжении ряда лет ведутся научные и конструкторские разработки с целью заменить их более простыми по устройству и надежными в эксплуатации бесколлекторными двигателями переменного тока. Это стало возможным с появлением силовых полупроводниковых выпрямителей, преобразующих переменный ток в пульсирующий постоянный, расщепителей фаз, изменяющих однофазный ток в трехфазный, и преобразователей частоты, позволяющих регулировать скорость вращения бегущего магнитного поля в статоре трехфазного электродвигателя переменного тока.

На базе механической части серийного электровоза ВЛ80к было разработано и построено несколько локомотивов, где в качестве тяговых двигателей использованы машины переменного тока.

На ВЛ80А применены наиболее простые по устройству асинхронные короткозамкнутые электродвигатели, питающиеся от диодно-тиристорных преобразователей частоты и числа фаз. Это позволило увеличить мощность электровоза по сравнению с ВЛ80к в 1,4 раза без увеличения его массы.

На ВЛ80Б в качестве тягового двигателя использовали синхронную неявно-полюсную машину, которая вместе с тиристорным преобразователем частоты и числа фаз и системой управления образует вентильный двигатель. В результате мощность возросла в 1,5 раза.

На ВЛ80ВР система управления локомотивом и двигателями претерпевает значительные изменения. Широко применяются интегральные схемы, позволяющие повысить надежность и улучшить качество регуляторов, снизить объем и массу аппаратуры. Силовая схема с бесколлекторными вентильными тяговыми двигателями, питающимися от понижающего трансформатора через преобразователь частоты и числа фаз, обеспечивает режимы тяги и электрического торможения.

Тяговые и тормозные характеристики электровоза ВЛ80ВР позволяют водить тяжеловесные поезда на подъемах и спусках практически без применения пневматических тормозов и дополнительных ограничителей по скорости движения.

На последних примерах наглядно видно, как коллектив ВЭлНИИ ведет научное обеспечение конструкторских разработок по созданию новых мощных электровозов с бесколлекторными тяговыми двигателями - серийных локомотивов будущего.

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОВОЗА ВЛ80т | |

| Род службы | грузовой |

| Осевая формула | 2(2с-2с) |

| Напряжение на токоприемнике | 25кВ |

| Частота переменного тока | 50 Гц |

| мощность | 6520 кВт |

| сила тяги | 45.1 тс |

| скорость | 51.6 км/ч |

| Скорость конструктивная | 110 км/ч |

| Минимальный радиус проходимых кривых при скорости 10 км/ч | 125 м |

| Масса с 2/3 запаса песка | 184 т |

| Давление от оси на рельсы | 23 тс |

| Электрическое торможение | реостатное |

| Мощность электрического торможения | 5480 кВт |

| Подвеска тяговых двигателей | опорно-осевая |

Магистральный электровоз переменного тока с кремниевыми выпрямителями ВЛ80К имел только механические (пневматические) тормоза, которые не могли обеспечить безопасность движения тяжеловесных поездов на участках пути со сложным профилем и не позволяли выдерживать оптимальную скорость движения. Поэтому на его базе был создан электорвоз ВЛ80Т с электрическим реостатным торможением, на котором остались также и пневматические тормоза. Конструкция его по сравнению с предшественником изменилась незначительно, прежними остались и тяговые характеристики.

Электровоз, состоящий из двух одинаковых секций, работает по системе многих едениц. Это означает, что управлять его работой может всего один машинист. Поэтому возможны следующие режимы: работают обе секции, причем каждая из них самостоятельно; в действии только одна секция.

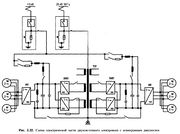

На электровозе применена опорно-осевая подвеска тяговых двигателей, то есть одним концом двигатели опираются на ось колесной пары (через моторно-осевые подшипники), а другим концом с амортизаторами - на раму тележки. Для передачи вращения с вала двигателя на колесную пару служит жесткая двусторонняя косозубая передача. Она состоит из двух шестерен (z=20), насаженных на концы вала, и двух зубчатых колес (z=88), напрессованных на удлиненные ступицы.

Тяговые двигатели расположены на тележке симметрично, навстречу друг другу (особенность несочлененной двухосной тележки). Буксы имеют цилиндрические роликовые подшипники. Буксы от рамы тележек нагружаются через цилиндрические пружины, которые опираются на концы листовых подбуксовых рессор.

На тележке установлены два тормозных цилиндра, каждый из них воздействует на острые гребневые колодки через систему рычагов.

Кузов электровоза состоит из двух одинаковых секций обтекаемой формы, соединенных автосцепкой СА-3. Сообщение осуществляется через переходный мостик. Каждая секция представляет собой цельнометаллическую конструкцию, сваренную из прокатных н гнутых профилей и листов углеродистой стали толщиной 2 мм.

Основной элемент кузова, несущий все виды нагрузок, - рама. Ее боковины (два параллельно расположенных швеллера) соединены с внешней стороны стальным листом, по концам - буферными брусьями, в которые вварены коробки для автосцепки, а в средней части - двумя шкворневыми балками коробчатого сечения. Для передачи тяговых и тормозных усилий от тележки на раму кузова в центре балки установлен шкворень. На лобовой стенке кузова ниже окон расположены буферные сигнальные фонари.

На задней стенке размещены межсекционные электрические соединения и пневмошланги тормозной системы, розетки для питания тяговых электродвигателей и вспомогательных машин от постороннего источника электроэнергии и для заряда аккумуляторной батареи.

Чтобы лучше использовать сцепной вес электровоза в тяговом режиме, между кузовом и каждой тележкой установлены противоразгрузочные устройства: пневматические домкраты. Вертикальные колебания кузова ликвидируются гидравлическими гасителями, укрепленными между тележкой и кузовом. Каждый из них представляет собой поршневой телескопический демпфер одностороннего действия, развивающий усилие сопротивления только на ходе сжатия.

Колеса электровоза, ведущего тяжеловесный состав, могут проскальзывать при трогании с места и на крутых подъемах. Чтобы этого не происходило, под них подается по специальным шлангам с помощью сжатого воздуха песок, который хранится в песочницах (их люки на крыше электровоза). Засыпка ведется в пунктах экипировки. Между люками по краю крыши проложены металлические трапы, по которым передвигается обслуживающий персонал.

В кузове второй секции на месте радиостанции расположен санузел, а вместо блока управления реостатным торможением вмонтирована панель включения обогрева бака умывальника. В кузове первой секции есть ящики для инструмента и духовой шкаф с электроплитой для подогрева пищи. В остальном компоновка секций совпадает.

С одной стороны кузова имеется продольный коридор. Доступ к вспомогательным машинам и аппаратам, расположенным в машинном помещении, осуществляется через двери и раздвижные решетчатые шторы, снабженные пневматической и механической блокировками. Блокировки препятствуют подъему токоприемников при открытых дверях и шторах, а также открытию их при поднятом токоприемнике. В трансформаторном помещении со стороны коридора тоже есть двери с блокировками, а также круглые застекленные люки для осмотра электрооборудования.

В трансформаторном отсеке имеются лестница и люк для выхода на крышу, где расположены прожектор и устройства для подачи звуковых сигналов - тифон и свисток. На опорных изоляторах установлены токоприемники (по одному на каждую секцию) и токоведущая шина. Тут же расположены главный выключатель, разрядник, проходной изолятор для ввода кабеля в высоковольтную камеру, дроссели помехоподавления, главные воздушные резервуары, устройства вентиляции, а также другое оборудование.

В верхней части высоковольтной камеры, составляющей часть крыши электровоза, имеются люки для спуска и подъема тяжелого оборудования. Монтаж и демонтаж упрощаются тем, что все основные агрегаты скомпонованы в блоки.

В секциях электровоза прорезаны двери в боковых и торцевых стенках кузова. Вход в кабину из машинного помещения через двери в поперечной стенке.

Кабины машиниста в каждой секции электровоза, их оборудование абсолютно одинаковое. Широкие окна обеспечивают хороший обзор пути. Стекла лобовых окон с пневматическими стеклоочистителями обогреваются теплым воздухом от калорифера.

При необходимости машинист и помощник могут смотреть из кабины через проемы раздвижных боковых окон, перед которыми установлены прозрачные поворотные предохранительные щитки, отражающие встречный поток воздуха. При плохих погодных условиях, когда видимость ухудшается настолько, что нельзя разобрать путевых сигналов, машинист и помощник пользуются локомотивным светофором. Двусторонний светофор локомотивной сигнализации установлен между лобовыми окнами и дублирует путевые сигналы. В том случае, если машинист при запрещающем сигнале не начнет торможение, то автостоп, связанный с локомотивной сигнализацией, все равно приведет в действие тормоза и остановит поезд.

Скорость движения электровоза регулируется изменением напряжения, подводимого к тяговым электродвигателям. Чтобы ограничить тормозную силу при остановке и поддерживать заранее заданную скорость на спусках, ВЛ80т снабжен системой автоматического регулирования тормозной силы.

Для определения и регистрации скорости движения в кабине машиниста установлен скоростемер. Его приводит в действие специальный привод, который крепится на первой буксе с правой стороны по ходу движения.

В кабине имеется пульт управления локомотивной радиостанцией; она позволяет машинисту поддерживать постоянную радиосвязь с линейным диспетчером и машинистами соседних участков. Сама же радиостанция расположена в конце первой секции электровоза, а ее антенна натянута между двумя стойками, вынесенными на крышу этой секции.

Перед пультом машиниста и помощника установлены удобные кресла, ниже расположены отопительные печки, а под потолком - вентиляторы. Светильники обычного и зеленого света обеспечивают необходимую для работы освещенность, на панелях блоков и измерительных приборов есть дополнительная подсветка.

Стены, пол и потолок теплозвукоизолированы пенополистиролом. Облицовка потолка и верхних панелей стен выполнена декоративным бумажно-слоистым пластиком. Пол и нижние панели стен оклеены поливинилхлоридным линолеумом.

Чтобы дать более полное представление о ВЛ80т, добавим несколько слов об электрическом оборудовании и пневматической системе локомотива.

На электровозе применены шестиполюсные тяговые электродвигатели (мощность в часовом режиме - 790 кВт, масса - 4320 кг). Для охлаждения выпрямительных установок, тормозных резисторов тяговых двигателей служат вентиляторы разных типов. Целая система электродвигателей приводит в движение основные и вспомогательные компрессоры, главный контроллер, центральные насосы, которые осуществляют циркуляцию масла для охлаждения силового трансформатора.

Пневматическая система ВЛ80т состоит из питательной и тормозной систем, системы вспомогательных цепей и пескоподачи.

Источник сжатого воздуха на электровозе - два компрессора, создающие давление в главных резервуарах, автоматически отключающиеся и вновь запускающиеся при снижении давления.

Для тормозных операций на отрезках тормозной магистрали в обеих секциях установлены два воздухораспределителя (первый - рабочий, второй - резервный) .

Эксплуатационники по достоинству оценили локомотив, прошедший испытания на Восточно-Сибирской железной дороге в предельно тяжелых погодно-климатических условиях. Все лучшее, что есть в нем, нашло применение в отечественном электровозостроении и было рекомендовано для применения в странах СЭВ. Новизна и смелость инженерных решений позволили ВЛ80т стать самым надежным и наиболее экономичным электровозом своего времени. Гарантийный пробег его доведен до 200 тыс. км.

Конструкторы электровоза и организаторы его производства в 1974 году были удостоены Государственной премии СССР. К самой машине признание пришло еще раньше: в 1973 году ВЛ80т первым из магистральных электровозов получил государственный Знак качества. На правом борту всех машин, начиная с № 917, сверкает почетный пятиугольник. ВЛ80т трудится на самых ответственных и грузонапряженных железных дорогах нашей страны.

Е. ЧЕРНОВ, П. ЧЕРНОВ, Н. ЧЕРНОВ

Расположение оборудования в кабине.

Расположение оборудования в высоковольтной камере.

РАЗМЕЩЕНИЕ ОБОРУДОВАНИЯ В ВЫСОКОВОЛЬТНОЙ КАМЕРЕ: 1 - вспомогательный компоессор для подъема пантографа. 2 - панель № 3 с электрической аппаратурой, 3 - распределительный щит, 4 - конденсаторы, 5 - разъединитель выпрямительной установки, 6 - панель № 2 с электрической аппаратурой, 7 - тормозные резисторы, 8 - устройство для переключения воздуха, 9 - блок выпрямительной установки, 10 - приемопередатчик и блок питания радиостанции, 11 - блок автоматов. 12 - блок силовых аппаратов № 1, 13 - трансформатор ТРПШ, 14 - блокировочный переключатель, 15 - индуктивный шунт, 16 - блок вентиляторов для охлаждения тормозных резисторов и выпрямительных установок, 17 - блок силового трансформатора, 18 - сглаживающий реактор, 19 - блок силовых аппаратов № 2, 20 - трансформатор ТПТ-06, 21 - выпрямительная установка возбуждения, 22 - реле перегрузки, 23 - блок измерений, 24 - контактор пневматической ПК-96, 25-панель защиты от юза, 26 - панель № 4 с аппаратурой, 27 - расщепитель фаз, 28 - блок-мотор компрессора, 29 - панель № 1 с электрической аппаратурой, 30 - блок управления реостатным торможением (БУРТ).

Виды справа и слева (300 dpi).

Торцевые стенки секций (300 dpi).

Вид сверху (300 dpi).

Расположение оборудования на крыше:1 - тифон, 2 - прожектор, 3 - токоприемник (пантограф), 4 - дроссели гашения помех, 5 - разъединитель, 6 - люк выхода на крышу, 7 - опорный изолятор, 8 -"трубопровод сжатого воздуха, 9 - ограждение главного воздушного резервуара, 10 - изолятор межсекционных проводов, 11 - свисток, 12 - люк песочницы, 13 - дефлектор, 14 - разрядник, 15 - антенна, 16 - главный воздушный выключатель, 17 - фильтр, 18 - проходной изолятор с трансформатором тока, 19 - шахта вентиляции с выбросными жалюзи, 20 - жалюзи забора воздуха для вентиляции, 21 - токоведу-щая шина, 22 - трап, 23 - межсекционный мостик

Тележка (300 dpi).

| ОКРАСКА ЭЛЕКТРОВОЗА: |

|

НАРУЖНЫЕ ПОВЕРХНОСТИ ЭЛЕКТРОВОЗА:крыша, крышки люков, прожекторы, оборудование и детали пневматической проводки на крыше - светло-серые; токоприемники, токо-ведущие шины, звезды на лобовых частях - красные; боковые и лобовые поверхности кузова от крыши до нижней уширенной части (исключая поручни и дверные ручки) - светло-зеленые; контрастные полосы на лобовых частях кузова - флюоресцентные оранжево-красные; водосточные желобки на лобовых частях кузова, путеочистители - темно-зеленые; трапы и поручни, нижние накладки на путеочистителях, ходовая часть, колесные центры, тормозные тяги, детали пневматической проводки, ящики аккумуляторных батарей, трубы и прочее оборудование под кузовом - черные; бандажи колесных пар с наружной стороны - белые.

ВНУТРЕННИЕ ПОВЕРХНОСТИ КАБИНЫ МАШИНИСТА:стены, рамы окон, пневматическое оборудование, трубы, вентиляторы и основания под них - фисташковые; наличники окон, дверей и другие облицовочные детали - лакированное дерево; ограждения и подкладки печей - черные; кнопочные выключатели, панели измерительных приборов на каркасах пультов машиниста и помощника - цвета слоновой кости; головки кранов машиниста и вспомогательного тормоза - красные; рукоятки кранов - хромированные; аппараты локомотивной сигнализации - серые; скоростемер и его основание, пульт управления радиостанцией, каркасы пультов машиниста и помощника, лицевая панель контроллера машиниста, панели бланков предупреждений, кронштейны огнетушителя, каркас сидений, маховик ручного тормоза - серебристые; потолок, коробка прожектора - белые. |

mstrainsim.narod.ru

Zd 5 19.jpgЭлектровоз – локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника – энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений (рис. 5.19).

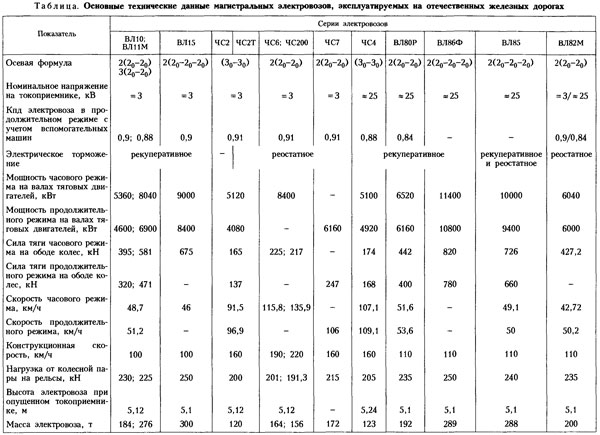

Zd 5 19.jpgЭлектровоз – локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника – энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений (рис. 5.19). Первые электровозы появились на ж.-д. транспорте в кон. 19 в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Были решены также проблемы генерирования электроэнергии и ее передачи по контактной сети. Идея реализации электрического локомотива с автономным или неавтономным питанием была высказана в первой половине 19 в., но первые практические результаты были получены в 1880 г. В России инженер Ф. А. Пироцкий установил электрический двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году Э. В. Сименс в Германии и Т. А. Эдисон в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза – отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ).Первые электровозы на российских ж. д. появились в 1929-1930 гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии 6-осные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии – ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно 6-осные и 8-осные локомотивы ВЛ60, ВЛ80 (позднее буква трансформировалась в ноль).Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает НО км/ч. В 70-е гг. был реализован переход на более мощные 12-осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П).В нач. 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных – грузо-пассажирских.Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока (см. таблицу). С сер. 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), 8-осные од-носекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных – буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока,- ЭП10.

Наряду с электровозами для магистральных ж. д. производятся мощные промышленные электровозы (для тяговых агрегатов), используемые на открытых горных разработках (в основном на специализированном электровозостроительном заводе и на Новочеркасском заводе). Частично промышленные электровозы закупались в ГДР (локомотивный завод в г. Хеннингсдорф). Ввиду специфики работы тяговых агрегатов (необходимость преодоления очень крутых подъемов с уклонами до 80%о при выезде из карьера), в состав агрегата для усиления тяги входят моторные грузовые вагоны, тяговые электродвигатели которых питаются от электровоза.

Наряду с электровозами для магистральных ж. д. производятся мощные промышленные электровозы (для тяговых агрегатов), используемые на открытых горных разработках (в основном на специализированном электровозостроительном заводе и на Новочеркасском заводе). Частично промышленные электровозы закупались в ГДР (локомотивный завод в г. Хеннингсдорф). Ввиду специфики работы тяговых агрегатов (необходимость преодоления очень крутых подъемов с уклонами до 80%о при выезде из карьера), в состав агрегата для усиления тяги входят моторные грузовые вагоны, тяговые электродвигатели которых питаются от электровоза.

Базовый тип электровоза можно считать вполне устоявшимся: любой электровоз (рис. 5.20) имеет токоприемник, в конструкцию входят экипажная часть (механическая), которая в значительной мере аналогична тепловозной и может быть унифицирована по одним признакам, электрическое и пневматическое оборудование. К механической части относится кузов, в котором размещаются кабины с пультом управления, высоковольтные камеры с электрооборудованием, вспомогательные электрические машины, предусмотрены проходы для локомотивной бригады и др. Кузов центральными опорами с упругими элементами опирается на рамы тележек, которые передают вертикальные нагрузки на колесные пары и через них на рельсы, а также служат опорой для тяговых электродвигателей и передают тяговые усилия от них на колесные пары и на кузов, а через кузов – поезду. В свою очередь рама каждой тележки опирается на 2 и 3, гораздо реже на 4 колесные пары через наружные буксовые подшипники и систему упругих элементов, обычно называемую буксовым подвешиванием.

Базовый тип электровоза можно считать вполне устоявшимся: любой электровоз (рис. 5.20) имеет токоприемник, в конструкцию входят экипажная часть (механическая), которая в значительной мере аналогична тепловозной и может быть унифицирована по одним признакам, электрическое и пневматическое оборудование. К механической части относится кузов, в котором размещаются кабины с пультом управления, высоковольтные камеры с электрооборудованием, вспомогательные электрические машины, предусмотрены проходы для локомотивной бригады и др. Кузов центральными опорами с упругими элементами опирается на рамы тележек, которые передают вертикальные нагрузки на колесные пары и через них на рельсы, а также служат опорой для тяговых электродвигателей и передают тяговые усилия от них на колесные пары и на кузов, а через кузов – поезду. В свою очередь рама каждой тележки опирается на 2 и 3, гораздо реже на 4 колесные пары через наружные буксовые подшипники и систему упругих элементов, обычно называемую буксовым подвешиванием. Токоприемник – электрический аппарат, служащий для создания контакта электрического оборудования электровоза с контактной сетью. Токоприемники различают по условиям работы – для токосъема с воздушной (проводной) контактной подвески и с контактного рельса; по конструктивному исполнению -пантографные для ЭПС ж.-д. транспорта, дуговые и штанговые – для трамваев и штанговые – только для троллейбусов, а также рельсовые – на линиях метрополитена.Пантографные токоприемники, устанавливаемые на электровозе, имеют подъемный механизм в виде шарнирного много-звенника, применяются на электровозах магистральных ж. д. и трамваях. Пантографный токоприемник имеет симметрично расположенные подвижные рамы, соединенные с неподвижным основанием. На скоростном ЭПС получили распространение асимметричные конструкции с одним нижним рычагом, что позволяет снизить габаритные установочные размеры аппаратов. На верхних рамах с помощью кареток установлены один или два полоза, снабженные контактными вставками, которые при движении скользят по контактному проводу. Каретки с помощью пружинных элементов обеспечивают гибкую связь полозов и рам для уменьшения кратковременных динамических сил в точке контакта. Токоприемники должны обеспечивать съем токовых нагрузок в соответствии с действующими нормативами по вертикальному и горизонтальному габаритам положения контактного провода, необходимую поперечную жесткость, соответствовать требованиям к активной и пассивной составляющим статического нажатия, а также выдерживать повышение нажатия от аэродинамического воздействия, которое определяется скоростью обтекания аппарата воздушным потоком (при повышении скоростей движения, воздействии ветровых нагрузок). Как правило, аэродинамическая составляющая контактного нажатия не должна превышать 80% от среднего статистического нажатия для конкретного типа токоприемника.Перевод токоприемника в рабочее положение осуществляется пневматическим приводом, установленным на основании токоприемника или на крыше электровоза. Токоприемник поднимается пружинами при подаче сжатого воздуха в пневмоцилиндр и опускается при выпуске воздуха. Необходимый уровень давления в пневмоцилиндре поддерживается в течение всего рабочего времени. Некоторые токоприемники имеют торсионный электромеханический привод, оборудованы специальными устройствами для автоматического опускания аппарата при ударе полоза о неисправный элемент контактной сети.На скоростном ЭПС токоприемники часто выполняют в виде двух подвижных систем, когда на небольшие изменения высоты подвеса контактного провода реагирует верхняя система, а при больших ее изменениях (например, в зоне низких искусственных сооружений) работает и нижняя система рам, что позволяет стабилизировать контактное нажатие на оптимальном уровне. Для улучшения динамических процессов применяют систему авторегулирования положения верхней и нижней рам. Для улучшения токосъема на токоприемниках высокоскоростного ЭПС устанавливаются гидравлические амортизаторы.

Число и тип токоприемников, их расположение на электровозе выбирают с учетом конструктивных особенностей, скорости и мощности последнего. Номинальный ток токоприемника в режиме движения определяется нормированием перегрева вставок (возможно дополнительное нормирование по наступлению непрерывной электровзрывной эрозии), что связано с усиленным расходом контактного материала и снижением межремонтного пробега токоприемника. В режиме стоянки нормируется значение IНОмст по Допустимой температуре перегрева контактного провода. Нагрузочная способность токоприемника, как правило, определяется выполнением верхнего узла, гл. обр. типом токосъем-ных вставок – угольных разных типов (в т. ч. металлосодержащих, металл окерамических, чисто металлических и др.), а также числом рядов вставок на полозе и числом полозов на токоприемнике. Как правило, на полозе в зависимости от требований по нагрузочной способности токоприемника имеется 2-4 ряда вставок, и число полозов не превышает двух. Возможны различные конструктивные решения, обеспечивающие стабильное положение полоза по отношению к контактному проводу с целью обеспечения оптимального формирования контактных мостиков между контактным проводом и токосъемными элементами полоза. Например, для стандартного однопо-лозного токоприемника с тремя рядами угольных вставок типа А. не превышает 1200 А, а для двухполозного токоприемника со вставками типа Б и металлокерамическими пластинами этот показатель соответственно составляет 2030 и 2200 А. Токоприемники пассажирских электровозов постоянного тока с 4 рядами металлокерамических вставок допускают при движении съем тока до 1600-1800 А. При реализации большой мощности ЭПС на участках постоянного тока возникает потребность применения как минимум двух рабочих токоприемников, причем как в режиме постоянной работы, так и на отдельных участках, где реализуется съем больших токовых нагрузок. В данном случае решается задача оптимизации режимов токосъема, позволяющая дать значительный экономический эффект.В режиме стоянки при наличии одного контактного провода для однополозного токоприемника с металлокерамическими пластинами IНомст. = 300 А, с угольными металло-содержащими вставками – 150 А; для угольных вставок типа А этот показатель еще ниже. Для двойного контактного провода /ном ст увеличивается в 1,5 раза. Для обеспечения передачи необходимой мощности при стоянке и надежности режимов трогания по условиям токосъема, как правило, предусматривается дополнительный токоприемник, который после начала движения опускается. Подъем дополнительного токоприемника также широко практикуется при появлении на контактном проводе изморози и гололедных отложений, а также при автоколебаниях контактных подвесок.

Тяговый привод включает в себя тяговые двигатели, передачу, движитель, элементы подвешивания. Способ подвешивания тяговых двигателей имеет большое значение, поскольку именно он определяет конструкционную скорость электровоза, зависящую от величины неподрессоренных масс. В состав неподрессоренных масс всегда входит колесная пара вместе с корпусом буксы и надетым на ось колесной пары большим зубчатым колесом тягового редуктора, передающим силу тяги от тягового электродвигателя на колесную пару. Масса колесной пары (с буксовым узлом и большим зубчатым колесом) при номинальном диаметре 1250 мм (стандарт российских и зарубежных электровозов) может достигать 1,6-1,9 т. Простейшим является траверсное опорно-осевое подвешивание тяговых электродвигателей (грузовые электровозы ВЛ), когда остов двигателя одним концом опирается на ось колесной пары через моторно-осевой подшипник, а другим - через кронштейны на раму тележки. Тяговый электродвигатель имеет массу 6-8 т, поэтому в такой подвеске неподрессоренная масса составляет примерно 0,5 от общей массы, что существенно ограничивает максимальную скорость движения электровоза и увеличивает ударное воздействие на путь. При опорно-осевом подвешивании применяют простую передачу с жесткой фиксацией оси колесной пары, на которую насажено большое зубчатое колесо, и оси тягового двигателя, несущей малую шестерню тяговой передачи, в общем корпусе тягового редуктора.На пассажирских электровозах, имеющих скорость более 120 км/ч, обязательным является опорно-рамное подвешивание тягового двигателя, когда он опирается полностью только на раму тележки и вся его масса, следовательно, является подрессоренной, что существенно способствует улучшению динамических качеств электровоза. Такое подвешивание характерно для электровозов ЧС, а также для российских электровозов (ЭП1, ЭП200 и других электровозов этой серии). При таком подвешивании тяговых двигателей затрудняется передача тягового усилия на колесную пару, поскольку в отличие от системы опорно-осевой подвески расстояние от оси двигателя до оси колесной пары изменяется при их колебаниях во время движения. При опорно-рамном подвешивании используются очень сложные передачи с карданным валом, пропущенным через полый вал тягового электродвигателя (электровозы ЧС), или с упругими муфтами на ряде электровозов (например, производства фирмы "Альстом").Возможно применение опорно-кузовного подвешивания, при котором тяговый электродвигатель подвешен к раме кузова снизу и, следовательно, подрессорен наилучшим образом. В этом случае существенно усложняется передача вращающего момента на колесную пару, т. к. она смещается и поворачивается относительно кузова, например, при входе электровоза в кривую или при колебаниях виляния состава. Такое подвешивание применяется обычно в сочетании с групповым приводом, например, широко использовано в поездах T)KB(TGV) высокоскоростных железных дорог (во Франции и др. странах). Двигатель расположен внутри кузова, поэтому нет габаритных ограничений на его исполнение, что характерно для опорно-осевого и опорно-рамного подвешиваний. Тяговый редуктор выполнен многоступенчатым с промежуточными зубчатыми колесами и распределением вращающего момента на две или три колесные пары (для 2- или 3-осных тележек).Рессорное подвешивание экипажа – система механических упругих элементов, предназначенная для смягчения ударных нагрузок и регулирования колебаний (перемещений) кузова. Рессорное подвешивание выполняется двухступенчатым с центральной ступенью (между кузовом и рамой тележки) и буксовой ступенью (между рамой тележки и буксой колесной пары). В качестве упругих элементов обычно используют цилиндрические винтовые пружины в сочетании с гидравлическими или фрикционными гасителями колебаний. В обеих ступенях обязательно предусматривают устройства для передачи продольных усилий при тяге и торможении. Эти устройства выполняются так, чтобы разгрузка колесных осей при действии продольных сил была минимальной. С этой точки зрения наилучшей является система низкого крепления и гибкого соединения рамы кузова с рамой тележки – на последней, наиболее близко расположенной к головке рельса (электровозы ВЛ85 и последующие серии Новочеркасского завода).

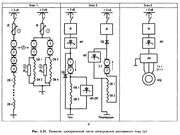

Электрическое оборудование включает в себя тяговые электродвигатели, вспомогательные электрические машины, статические преобразователи, устройства токосъема, аппараты защиты электрических цепей, аппараты и приборы управления, в которых использованы электронные системы, микропроцессоры, системы регистрации параметров и т. п. Тип электрооборудования, с одной стороны, определяется родом тока, получаемого из контактной сети (постоянный 3 к В или переменный напряжением 25 кВ с частотой 50 Гц), с другой стороны, типом тяговых электродвигателей – постоянного тока или бесколлекторные (асинхронные или вентильные). Электрическая часть электровозов постоянного тока прошла три этапа развития (рис. 5.21,а). На первом этапе были применены тяговые электродвигатели постоянного тока (1-4) на номинальное напряжение 1,5 кВ. Каждая пара двигателей постоянно включена последовательно, образуя неразъемный электрический модуль, нормально работающий под напряжением контактной сети 3 кВ без каких-либо промежуточных устройств. Простота электрической части и высокий кпд электровоза при работе на естественной характеристике являются основным преимуществом электровозов постоянного тока. Однако для регулирования режимов работы двигателей (при пуске после остановки, для изменения скорости) приходится использовать различные дополнительные устройства. На первом этапе применялся пусковой реостат (R\), изменение группировок, т. е. последовательное соединение нескольких модулей, ослабление поля трех тяговых двигателей (включение ОВ). Способы, являющиеся классическими, были использованы на самых первых электровозах в конце 19 в. и в основном остались без принципиальных изменений на электровозах эксплуатируемого парка. Недостаток этих способов связан в основном с наличием потерь энергии в пусковом реостате, а также с небольшим числом ходовых позиций, которые могут быть получены применением группировок в сочетании с ослаблением поля. Эти недостатки обусловили переход ко второму этапу развития, когда пусковой реостат был заменен импульсным преобразователем ИП, обычно выполняемым на тиристорах. При этом цепь тяговых двигателей шунтируют обратным диодом ОД. В такой схеме регулирование напряжения на двигателях (от нуля до напряжения в сети) осуществляется плавно и практически без потерь, поэтому обычно нет необходимости применять переключение группировок тяговых двигателей. Ослабление поля в такой схеме также может быть реализовано низковольтным импульсным преобразователем (ИП-ОП), подключаемым параллельно обмоткам возбуждения ОВ. Импульсное регулирование позволяет реализовать эффективный режим рекуперативного торможения с отдачей энергии в сеть даже в случае, если эдс тяговых электродвигателей, работающих в режиме генератора, 2Е

Электрическое оборудование включает в себя тяговые электродвигатели, вспомогательные электрические машины, статические преобразователи, устройства токосъема, аппараты защиты электрических цепей, аппараты и приборы управления, в которых использованы электронные системы, микропроцессоры, системы регистрации параметров и т. п. Тип электрооборудования, с одной стороны, определяется родом тока, получаемого из контактной сети (постоянный 3 к В или переменный напряжением 25 кВ с частотой 50 Гц), с другой стороны, типом тяговых электродвигателей – постоянного тока или бесколлекторные (асинхронные или вентильные). Электрическая часть электровозов постоянного тока прошла три этапа развития (рис. 5.21,а). На первом этапе были применены тяговые электродвигатели постоянного тока (1-4) на номинальное напряжение 1,5 кВ. Каждая пара двигателей постоянно включена последовательно, образуя неразъемный электрический модуль, нормально работающий под напряжением контактной сети 3 кВ без каких-либо промежуточных устройств. Простота электрической части и высокий кпд электровоза при работе на естественной характеристике являются основным преимуществом электровозов постоянного тока. Однако для регулирования режимов работы двигателей (при пуске после остановки, для изменения скорости) приходится использовать различные дополнительные устройства. На первом этапе применялся пусковой реостат (R\), изменение группировок, т. е. последовательное соединение нескольких модулей, ослабление поля трех тяговых двигателей (включение ОВ). Способы, являющиеся классическими, были использованы на самых первых электровозах в конце 19 в. и в основном остались без принципиальных изменений на электровозах эксплуатируемого парка. Недостаток этих способов связан в основном с наличием потерь энергии в пусковом реостате, а также с небольшим числом ходовых позиций, которые могут быть получены применением группировок в сочетании с ослаблением поля. Эти недостатки обусловили переход ко второму этапу развития, когда пусковой реостат был заменен импульсным преобразователем ИП, обычно выполняемым на тиристорах. При этом цепь тяговых двигателей шунтируют обратным диодом ОД. В такой схеме регулирование напряжения на двигателях (от нуля до напряжения в сети) осуществляется плавно и практически без потерь, поэтому обычно нет необходимости применять переключение группировок тяговых двигателей. Ослабление поля в такой схеме также может быть реализовано низковольтным импульсным преобразователем (ИП-ОП), подключаемым параллельно обмоткам возбуждения ОВ. Импульсное регулирование позволяет реализовать эффективный режим рекуперативного торможения с отдачей энергии в сеть даже в случае, если эдс тяговых электродвигателей, работающих в режиме генератора, 2Е