Как известно рынок спецтехники сегодня многообразен и широк, а поэтому, даже специалист, выбирая среди имеющихся предложений свой товар, часто заходит в тупик, не зная, какой технике отдать предпочтение. Поговорим о погрузчиках. Каких только машин указанного назначения нет, есть все - электропогрузчики, автопогрузчики дизельные, бензиновые и газовые, тележки электро, ручные и гидравлические, электрические и ручные штабелеры, разнообразные подъемники и это еще не все. Разве такой выбор не заставит задуматься?

Как известно рынок спецтехники сегодня многообразен и широк, а поэтому, даже специалист, выбирая среди имеющихся предложений свой товар, часто заходит в тупик, не зная, какой технике отдать предпочтение. Поговорим о погрузчиках. Каких только машин указанного назначения нет, есть все - электропогрузчики, автопогрузчики дизельные, бензиновые и газовые, тележки электро, ручные и гидравлические, электрические и ручные штабелеры, разнообразные подъемники и это еще не все. Разве такой выбор не заставит задуматься?Несмотря на все, имеющиеся на рынке богатства, все же последнее время свои предпочтения специалисты логистических компаний чаще стали отдавать электропогрузчикам, приобретая для целей своей компании именно эту технику.

Почему же электропогрузчики стали такими популярными, ведь, как известно, их стоимость в сравнении с бензиновыми и дизельными автопогрузчиками куда выше, а приобретают их различные компании мира больше и больше с каждым годом? Давайте разберемся.

В чем преимущество электропогрузчиков?

Обычно погрузочно-разгрузочная техника подбирается специалистами исходя из конкретных типов грузов, которые планируется на этой технике транспортировать, поднимать или спускать, а так же с учетом характеристик складского помещения, где погрузчик планируется использовать. При этом поставщику техники, как правило, указываются все характеристики именно склада, начиная от параметров имеющихся там стеллажей и, заканчивая состоянием поверхности пола, его уклоном и т.п. Проанализировав все эти важные показатели, специалист и определяет, какой тип погрузчиков для того или иного склада наиболее подойдет.

Складское помещение закрытое, какой погрузчик – газовый, электрический, бензиновый или дизельный подойдет для такого склада?

Дизельные, газовые и бензиновые погрузчики, здесь сразу отпадают, так как эти типы техники запрещено использовать по нормам безопасности в плохо проветриваемых закрытых помещениях, а так же на тех складах, где хранятся медикаменты, продукты питания, взрывчатые и горючие вещества, косметика и другие подобные товары. Таким образом, вывод напрашивается в данном случае лишь один: для закрытого склада оптимальным, лучшим решением станут электрические погрузчики.

Теперь давайте разберемся, на какие типы и виды подразделяются электропогрузчики, какими преимуществами и недостатками обладает каждый из них.

Классификация электропогрузчиков

Конструкция. По этому показателю электропогрузчики можно разделить на 2 вида: -трехопорные;- четырехопорные.

Трехопорные машины выпускаются, как правило, грузоподъемностью до 2-ух тонн. При этом подъем вил они имеют до 8 метров.Четырехопорные вилочные погрузчики отличаются от машин, указанных выше, большей грузоподъемностью (от 1,5 до 5 тонн). При этом высота подъема вил у них остается той же, что и у погрузчиков трехопорных.Что касается конструктивных особенностей, то трехопорные электропогрузчики имеют вместо привычных 2-ух задних колес одно сдвоенное колесо. Благодаря этому такая техника наделена отличной маневренностью и при этом она потребляет намного меньше энергии, чем погрузчики четырехопорные. Между тем для складских помещений со значительными наклонами пола, они не подойдут, так как на подобных поверхностях имеют свойство буксовать. Хотелось бы отметить и тот факт, что трехопорные электропогрузчики в сравнении с четырехопорной техникой наделены меньшей поперечной устойчивостью. Таким образом, выбирая среди двух указанных видов погрузчиков, свои предпочтения трехопорным можно отдать тогда, когда требуется машина с повышенной маневренностью, а складское помещение обладает ровным полом.

Если вы выбрали для своего закрытого склада трехопорный электропогрузчик, знайте, что они в свою очередь подразделяются на переднее и заднее приводные. Предпочтительнее для склада будет техника с ведущим задним колесом, если вы планируете перемещать грузы до 1,5 тонн. Переднеприводные электропогрузчики производятся с грузоподъемностью от тонны и выше и делятся они на:

- с приводом общим на 2 передних колеса;- с раздельным приводом на каждое переднее колесо.

Предпочтительнее среди названных вариантов будут машины с раздельным приводом, они наделены простой конструкцией и отличаются своими компактными размерами, в сравнении с техникой, оборудованной общим приводом.

Особенности электропогрузчиков и новые технологии применяемые в отрасли

Для того, чтобы погрузочно-разгрузочная техника с электродвигателями экономно расходовала потребляемую энергию, производители стали наделять свои машины одной удивительной особенностью. В момент поворота питание перестает идти на внутренний двигатель, а работу в этот момент продолжает только одно ведущее колесо, которое в движение приводит внешний электромотор. При этом на мокрой и ледяной поверхности подобное новшество может приводить к проскальзыванию колес. Помимо этого переключение с одного двигателя на другой, как правило, дает небольшой толчок самой машины, а это в ряде случаем может стать причиной соскальзывания грузов с самих вил погрузчика.

Стоит заметить, что Mitsubishi сегодня выпускает электропогрузчики с постоянной системой питания, что дает технике выполнять любые маневры в обычном безопасном для транспортируемого груза, беспробуксовочном, режиме.

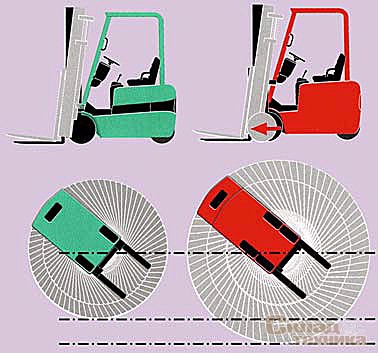

При разработке современных электрических погрузчиков особое внимание производители уделяют устойчивости своих машин. Особенно это касается трехопорной вилочной техники. Так, немцы для лучшей устойчивости конструкции предложили внедрить в машины изменяемую базу. Данная технология заключается в следующем. Применяемый в конструкции гидроцилиндр изменяет наклон передней части рамы, а нижняя ее часть перемещается при этом вместе с колесами. Подобное нововведение позволяет удачно сместить центр тяжести и увеличить колесную базу, следовательно, техника становится более устойчивой. Однако, как показывает практика, погрузчики с расширенными внешними показателями габаритов уже имеют, куда меньшую маневренность, а поэтому производители электропогрузчиков редко используют указанный метод удержания устойчивости техники в своих разработках.

Между тем с каждым годом конструкции электропогрузчиков все больше совершенствуются. Постепенно инженеры сменили привычный алгоритм управления системы подъема груза. Теперь погрузчики перемещают, забирают и скидывают грузы более плавно и равномерно. Кроме того упрощена и система обслуживания такой техники с плавным управлением. Стоит заметить, что благодаря таким нововведениям погрузчики стали менее шумными, а вместе с этим увеличился при их работе показатель КПД и уменьшились тепловые потери.

Функциональность и ключевые особенности современной техники

Более удобно на современной технике стало работать и самим операторам. Все чаще вместо традиционных рычагов на погрузочно-разгрузочной технике можно увидеть функциональную панель управления с большим дисплеем. Эти панели показывают важные показатели работы основных узлов техники, позволяя оператору следить на работой двигателя, гидравлической системы и других показателей. Вместе с этим панели управления вместо рычагов позволяют быстро несколькими нажатиями пальцев задать тот или иной нужный параметр работы погрузчика.

Большинство сегодняшних вилочных электропогрузчиков оснащены и специальной системой стабилизации (выравнивания) груза. Это дает возможность при неверном распределении тяжести, корректно расположить груз на вилах.

Среди последних наработок инженеров в производстве погрузчиков является создание электродвигателей переменного тока. Такие моторы сегодня уже получили тысячи электропогрузчиков, грузоподъемность которых выше тонны. Нововведение помогло уменьшить размеры самого привода, в виду чего батарея размещается теперь, не мешая оператору, под настилом пола погрузчика. Это положение батареи не просто расширяет пространство машины, но и улучшает характеристики устойчивости погрузчика. При этом двигатели переменного тока считаются более надежными, долговечными, а вместе с этим они не нуждаются в постоянно техобслуживании.

Стоит отметить и то, что на электропогрузчиках, оборудованных названными моторами доступно операторам на выбор несколько режимов мощности техники, а это при корректном выборе способствует увеличению производительности машин.

Несмотря на видимые изменения и нововведения в отрасли, проблемы, к сожалению, все еще остаются. Одной из таких проблем является работоспособность аккумуляторов. Сейчас она не высокая и инженеры-конструкторы ставят перед собой пока одну главную задачу – увеличить работу аккумуляторных батарей для электропогрузчиков.

Почему четырехопорные электропогрузчики на рынке востребованы больше, чем трехопорные?

Невзирая на то, что инженеры компаний, производящих погрузчики, изо всех сил стараются сегодня усовершенствовать трехопорные машины, четырехопорные электропогрузчики на рынке по прежнему пользуются большей популярностью, чем их конкуренты. Почему? Да, в сравнении с трехопорной техникой четырехопорные вилочные погрузчики значительно проигрывают в маневренности, однако при этом они выигрывают в других показателях. Например, наделены лучшими скоростными характеристиками, более хорошей устойчивостью и наивысшей грузоподъемностью.

Достоинства и недостатки различного типа погрузчиков.

Отдельно поговорим о достоинствах и недостатках погрузочно-разгрузочной техники, работающей на двигателях внутреннего сгорания (ДВС).

Преимущества машин с ДВС.

Недостатки погрузчиков с ДВС.

На сегодняшний день преимущества вилочных электропогрузчиков оценены по достоинству, и они неоспоримы, именно поэтому все чаще потребители разных стран мира выбирают для себя именно эту технику. Рост спроса на электропогрузчики с каждым днем только увеличивается, значительно опережая потребность покупателей в другой технике, то есть технике, работающей на ДВС.

Возврат к списку

www.rentlift.ru

Давайте рассмотрим главные критерии работы двух видов погрузочной техники.

Давайте рассмотрим главные критерии работы двух видов погрузочной техники.

У автопогрузчиков в качестве силовой техники предусмотрен бензиновый, дизельный или газовые двигатели. Главным преимуществом этой техники является небольшая стоимость, по отношению к электопогрузчикам. Также в отличие от электротехники, они не требуют подзарядки и работают исключительно на том виде топлива, которое предусмотрено установленным двигателем.

Как сказано выше, автопогрузчики имеют три типа двигателей и дизельный в их варианте, имеет больше недостатков, чем газовый и бензиновый моторы. Он производит больше шума (70 - 80 Дб), и использование такой техники в закрытых помещениях, без наличия катализатора выхлопных газов, категорически запрещено.

Один общий недостаток автопогрузчиков заключается, в невозможности длительной работы в небольших помещениях. И это обусловлено не только наличием выхлопных газов. Также тепло, которое вырабатывает двигатель, очень быстро нагревает поверхность автопогрузчика и всю охладительную систему.

Работа этой погрузочной техники основана на электрическом двигателе. Устройство электропогрузчика достаточно просто: мотор, батарея, подъёмно спусковой механизм и ходовая часть. Батареи на эту технику устанавливаются двух видов: щелочные и кислотные.

Более выгодным вариантом в качестве обеспечения запаса зарядки, являются кислотные аккумуляторы. Только нужно помнить, что при погрузке пищевых продуктов такую технику нельзя использовать. Более того, для их подзарядки требуется отдельное помещение.

помнить, что при погрузке пищевых продуктов такую технику нельзя использовать. Более того, для их подзарядки требуется отдельное помещение.

Срок работы электропогрузчика при условии полной зарядки равен 12 часам. При работе на этой техники очень важно соблюдать все нормы безопасного эксплуатирования, чтобы не загубить батарею.

Такой вид погрузочной техники не очень популярен среди потребителей. А причиной этому является более высокая цена по сравнению с бензиновыми или дизельными вариантами. В среднем, электропогрузчики дороже своих конкурентов работающих при помощи двигателя внутреннего сгорания на 30%.

Всё вышесказанное было небольшими недостатками электропогрузочной техники. Главными положительными чертами является отсутствие шума, и выхлопных газов при эксплуатировании.

Рассмотрев все недостатки этих видов погрузочной техники, можно подвести небольшой итог. Выбирать погрузочную технику нужно основываясь на конкретных задачах, которые будут выполнять погрузчики.

Оцените статью: Поделитесь с друзьями!dispetcher-gruzoperevozok.info

С. Черепанов, Ю. Полярин

Вилочные электропогрузчики широко применяются при транспортировке грузов. Высокая производительность и маневренность, низкий уровень шума при работе, отсутствие выхлопных газов, простота управления и обслуживания сделали их практически незаменимыми, особенно при использовании на закрытых стеллажных складах. В специфических условиях – при работе в помещениях с низкими температурами, где хранятся фармацевтические препараты, косметика, пищевые продукты, взрыво- и пожароопасные вещества, – использование иной подъемной техники, например погрузчиков с двигателем внутреннего сгорания, и вовсе недопустимо.

Основным видом классификации вилочных электропогрузчиков по конструкции является разделение их на трех- и четырехопорные. В свою очередь трехопорные модели в зависимости от типа привода механизма передвижения изготавливаются с задними или реже с передними ведущими колесами. Трехопорная конструкция дает хорошее сцепление ведущих колес с покрытием трассы и маневренность за счет уменьшенных габаритных размеров, но показатели поперечной устойчивости по сравнению с четырехопорными машинами у нее несколько хуже. Номенклатура трехопорных машин достаточно широка и включает в себя ряд моделей, унифицированных по грузоподъемности (0,5...2,0 т) и модифицированных по высоте подъема (в зависимости от конструкции выбранного подъемного устройства – от 3,3 до 8,0 м). Диапазон высот подъема четырехопорных моделей примерно такой же, однако спектр максимальной грузоподъемности больше: обычно от 1,5 до 5,0...5,5 т.

В конструкциях погрузчиков, где на тяговые двигатели не подается постоянное электропитание, внутренний электродвигатель при выполнении поворотов отключается, а работает только внешний электродвигатель и ведущее колесо. Это может приводить к пробуксовке колес на мокрых и скользких поверхностях. Существует также опасность, что при последующем включении внутреннего электродвигателя толчок будет настолько сильным, что груз может соскользнуть с вил. Система постоянного электропитания, разработанная фирмой Mitsubishi для своих трехопорных электропогрузчиков, обеспечивает постоянное сцепление обоих ведущих колес, а значит, безопасное и точное выполнение крутых маневров.

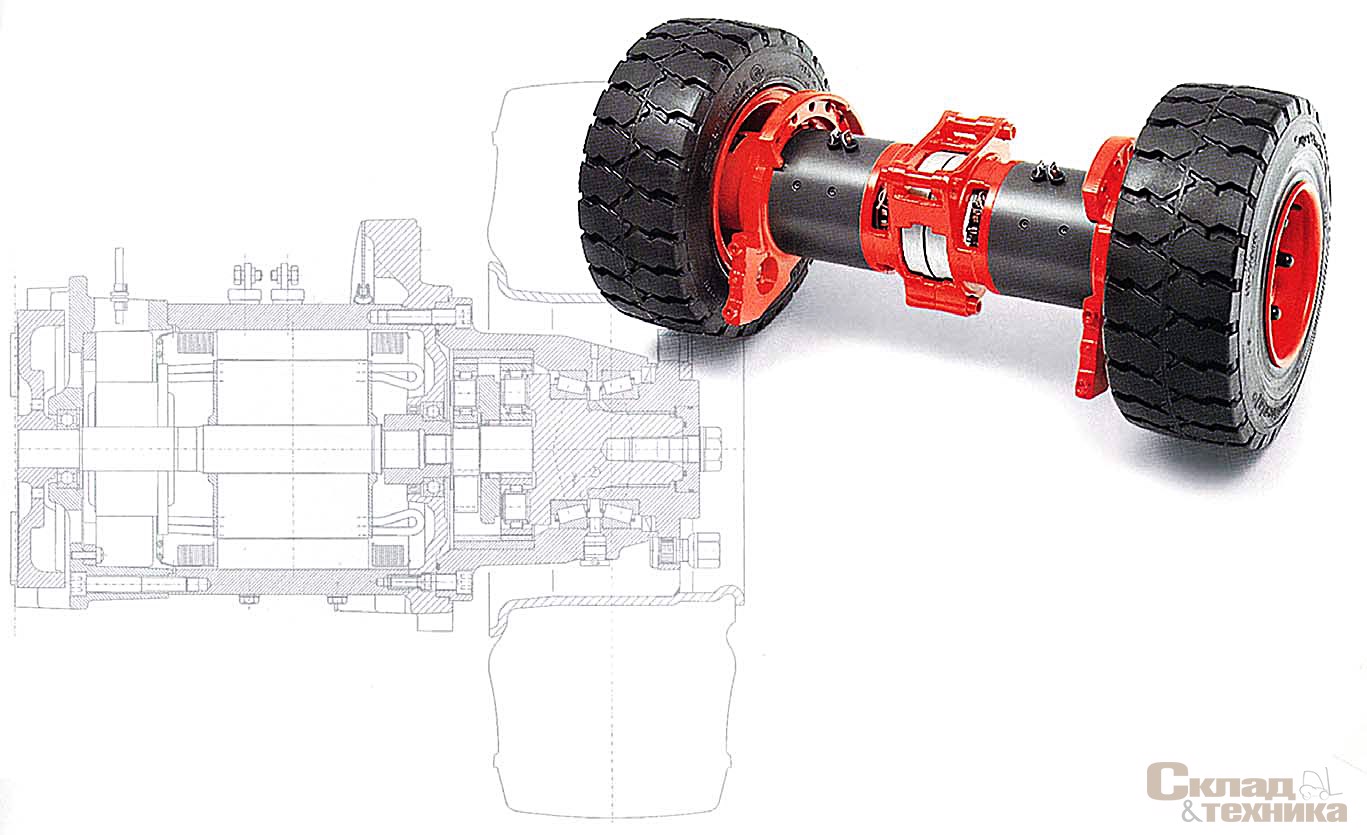

Как показала практика, у трехопорных электропогрузчиков с задним ведущим колесом (одиночным или сдвоенным для лучшей устойчивости) лучше маневренность и меньше энергоемкость. Однако на наклонных участках пути эти модели могут буксовать, поэтому применять их рекомендуется на трассах с небольшими уклонами. Другим характерным свойством этих машин является то, что при выборе типа привода механизмов передвижения необходимо учитывать их грузоподъемность. В частности, для работы с грузами массой до 1...1,5 т целесообразно применять электропогрузчики с задним ведущим колесом, при грузоподъемности более 1...1,5 т – с приводом на передние колеса. В связи с тем, что на складах обычно используют паллеты с грузом массой более 1,0 т, переднеприводные трехопорные машины получили значительно большее распространение. Привод на передние колеса может быть общим или раздельным на каждое колесо; последний считается более прогрессивным – он значительно упрощает конструкцию, делает ее более компактной, а потому используется большинством ведущих производителей.

Несмотря на имеющиеся рекомендации, конструкторы и изготовители продолжают уделять много внимания вопросам устойчивости трехопорных моделей. В частности, в Германии разработаны трехопорные вилочные электропогрузчики с переменной базой и приводом на заднее колесо. База погрузчика изменяется наклонной передней рамой, верхняя часть которой на уровне панели управления шарнирно связана с основной рамой машины. Посредством гидроцилиндра передняя рама может менять наклон, что приводит к перемещению нижней ее части вместе с передними колесами. При этом устойчивость погрузчика в результате увеличения его базы и некоторого снижения центра тяжести улучшается, однако с увеличением базы несколько увеличиваются габариты и ухудшаются маневровые свойства машин, поэтому далеко не все производители пошли по такому пути изменения конструкции.

Несмотря на интенсивные работы по совершенствованию трехопорных моделей, которые идут во всем мире, наиболее широкое распространение получили все же четырехопорные малогабаритные погрузчики. При такой схеме чаще всего ведущими являются передние колеса, а управляемыми – задние. В последнее время разработаны совершенно уникальные образцы четырехопорных машин. Так, в 2001 г. японская компания ТСМ специально для работы в особо узких проездах создала модели со всеми управляемыми колесами, способные перемещаться в любых направлениях. За свои уникальные качества они получили название Acroba (модели с электроприводом выпускают под маркой Acroba-e).

Четырехопорные погрузчики в большом количестве изготавливают все ведущие фирмы-производители Японии, Германии, Великобритании, Италии и других стран. Они не столь маневренны, как трехопорные, но позволяют перемещать грузы большей массы, их скоростные показатели лучше, а значит, выше производительность. В связи с этим, а также благодаря лучшей продольной и поперечной устойчивости четырехопорные погрузчики можно применять не только при операциях с транспортными средствами и грузовыми контейнерами, но и на складах при штабелировании грузов, где работа трехопорных погрузчиков, как правило, связана с принятием повышенных мер предосторожности против опрокидывания.

За последние 10...20 лет конструкция электропогрузчика существенно, можно сказать, кардинально изменилась. Практически везде, сначала за рубежом, а потом и в нашей стране, на смену контакторной системе управления гидравликой подъемного устройства пришли импульсные устройства, основанные на полупроводниках и обеспечивающие длительность включения-выключения около 0,008 с. Они позволяют обеспечить более плавное управление функциями подъема-опускания груза и менее прихотливы в техобслуживании. Внедрение импульсной системы управления снизило тепловые потери благодаря отсутствию гасящего резистора, снизило уровень шума при работе, увеличило КПД.

Многое сделано в отношении удобства работы. Наряду с привычными рычагами управления функциями грузоподъемника ведущие фирмы-производители промышленного транспорта – Linde, Mitsubishi, Jungheinrich и др. – теперь предлагают удобные устройства типа "джойстик". В системе управления применяется высокопроизводительная электроника CAN-bus, оснащенная системой диагностики неисправностей и функцией самоконтроля. Для индикации данных о состоянии агрегатов машин используется жидкокристаллический дисплей.

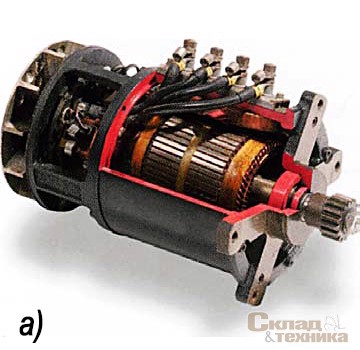

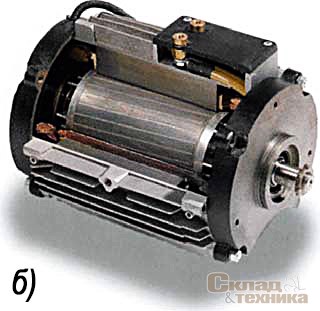

Возможно, самое интересное нововведение заключается в повсеместной замене двигателей постоянного тока в моделях грузоподъемностью свыше 1,0 т на привод, работающий по технологии переменного тока. Применение асинхронных двигателей, которыми оснащают сегодня большинство моделей и электропогрузчиков, и внутрискладской подъемно-транспортной техники, дает целый ряд преимуществ. Во-первых, привод такого типа более компактен. Это обстоятельство позволило, например, конструкторам последней серии электропогрузчиков 7FBE фирмы Toyota разместить громоздкую тяговую аккумуляторную батарею (АКБ) не под сиденьем водителя, как на моделях старых серий, а под настилом пола. В результате понизился центр тяжести, а значит, увеличилась устойчивость электропогрузчика, расширилось пространство для оператора, меньше стала высота подножки. Последнее, на первый взгляд кажущееся незначительным улучшение оказывается весьма важным именно в условиях штабелирования внутри склада, когда оператору приходится часто покидать рабочее место.

Асинхронный бесщеточный двигатель переменного тока полностью герметичен. Он надежней, долговечней, чем двигатель, работающий на постоянном токе, и не нуждается в техобслуживании. Его использование увеличивает быстродействие выполнения команд, позволяет точнее контролировать величину тягового усилия. Система электронного управления приводом дает возможность выбрать разные режимы мощности, что означает полный контроль над временем работы и производительностью погрузчика. Наличие функции выбора мощности позволяет задавать оптимальную производительность для конкретного случая работы; при этом оператор самостоятельно решает, каким образом лучше использовать ресурс – увеличить скорость обработки груза за короткий промежуток времени или продлить работу, незначительно снизив скорость. В результате между производительностью и расходованием энергии обеспечивается идеальный баланс, а мощность АКБ не расходуется напрасно. Помимо прочего электронная система управления снижает износ шин при реверсе погрузчика и позволяет осуществить рекуперацию, т. е. возврат до 30% энергии в батарею при реверсе и торможении, увеличивая тем самым ресурс работы погрузчика от одной зарядки АКБ.

На смену шунтовым моторам и моторам с последовательным возбуждением обмоток (а) с угольными щетками и коллектором пришли трехфазные двигатели переменного тока – герметичные и без изнашивающихся деталей (б)

Помимо прочего ведутся работы по увеличению ресурсных показателей тяговых АКБ. На электропогрузчиках в основном применяют свинцово-кислотные тяговые АКБ. Зарубежные электропогрузчики оснащают электрооборудованием номинальным напряжением 24, 36 и 48 В (АКБ с меньшим напряжением более компактны и используются для работы на электропогрузчиках небольшой мощности). В последнее время все большее применение получают более мощные модели г/п до 5 т, которые оснащают батареями напряжением 72 и 80 В. Для увеличения времени работы от одной подзарядки на погрузчиках устанавливают АКБ повышенной емкости – 765 и даже 1000 А·ч. Повышение мощности привода значительно улучшает эксплуатационные свойства электропогрузчиков и повышает их производительность и надежность в работе, поэтому оптимальным является применение электрооборудования напряжением 72 В с АКБ емкостью 1000 А·ч и систем управления с электронными устройствами.

Последние модели лучших производителей оснащены приборами контроля состояния АКБ, что в ряде случаев позволяет вдвое продлить их срок службы. На погрузчиках ряда фирм электронные узлы в системе управления обеспечивают постоянный контроль работы гидравлики и электродвигателей, регулирование скоростей движения погрузчика, подъема-опускания груза, а также выпрямление переменного тока в процессе подзарядки АКБ. В результате облегчается управление погрузчиком, сокращаются простои при смене рабочих режимов.

С этой же целью на тормозных колодках колес устанавливают специальные устройства, автоматически регулирующие зазоры между колодками и барабанами колес, а также усиливающие тормозной эффект. Кроме того, гидроподъемники оснащают выравнивателями груза, которые обеспечивают его правильное положение на грузозахватных устройствах в случае внецентренного захвата. Рычаги и педали управления на погрузчиках располагаются в соответствии с современными требованиями эргономики.

О преимуществах и недостатках электропогрузчиков специалисты-разработчики и эксплуатационники могли бы, наверно, написать книгу. Мы постараемся быть краткими и для удобства сведем основные качественные параметры погрузчиков с электрическим приводом и двигателями внутреннего сгорания в небольшую таблицу.

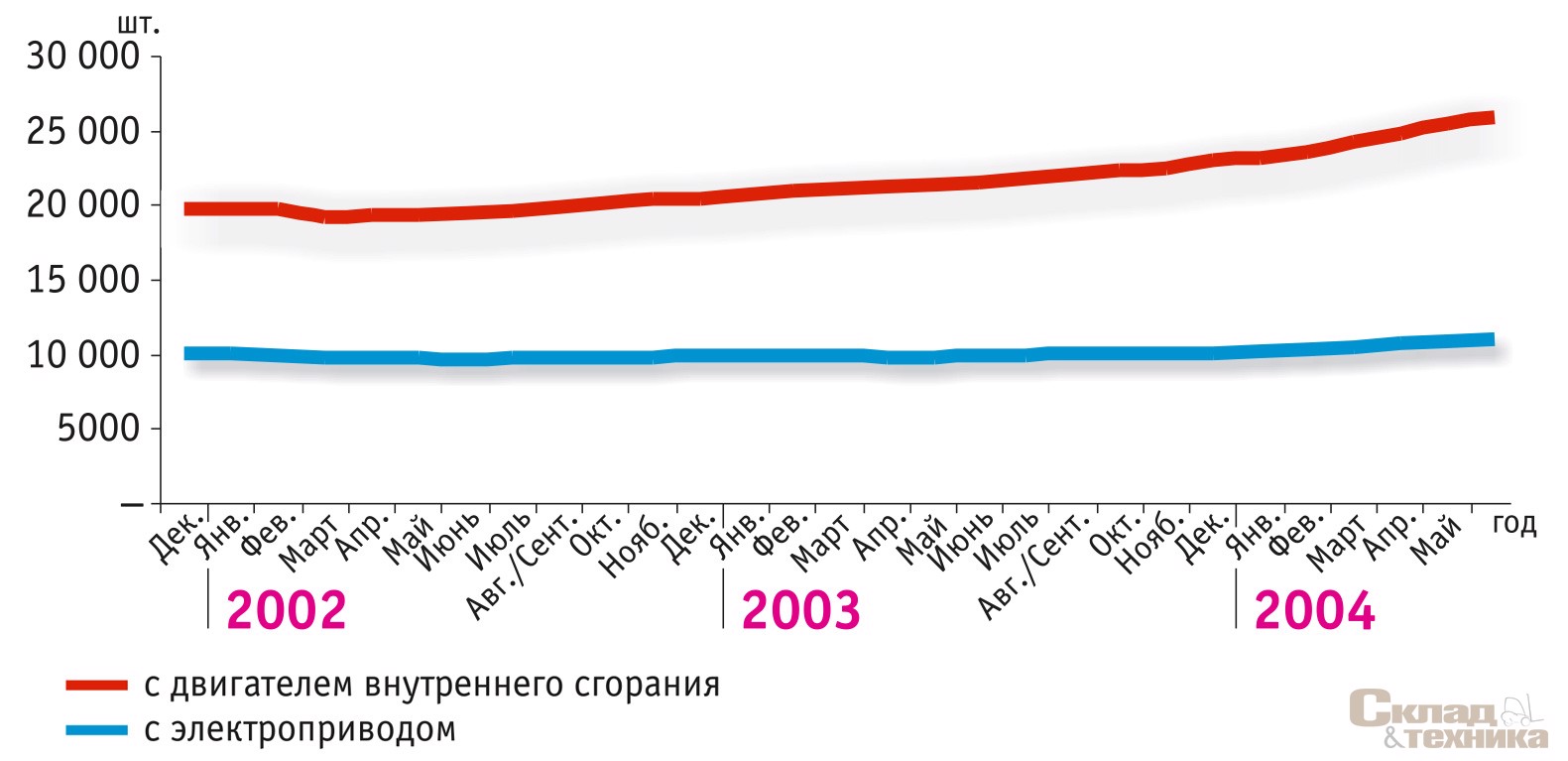

Потребители многих стран давно оценили преимущества аккумуляторных погрузчиков. Так, по статистике 2002...2004 гг. в Европе их доля среди всех используемых вилочных погрузчиков составляет чуть меньше половины. По оценкам Амброджио Боллини (Ambrogio Bollini), президента Федерации европейских производителей подъемного оборудования (Federation of European Material Handling Manufacturers – FEM), в прошлом году во всем мире было продано в общей сложности около 350 тыс. вилочных погрузчиков с противовесом.

Статистические данные продаж в Европе свидетельствуют о том, что за последние 20 лет их доля увеличилась почти на 10% (с 37,5% в 1984 г. до 49,5% в 2001 г.; в последующие годы производство погрузчиков в связи с неблагоприятной экономической ситуацией несколько снизилось). Ситуация в мире в целом несколько иная: рынок погрузчиков с ДВС примерно вдвое больше рынка электроприводных машин. В Японии и США доля электропогрузчиков составляет пока только 30% всего рынка вилочных погрузчиков с противовесом (во всей Азии – примерно 26%), но и здесь наблюдается тенденция к постепенному увеличению потребления техники с электроприводом.

О структуре импорта этой техники в нашу страну можно примерно судить по официальным данным таможенной статистики. К сожалению, в ней присутствуют недостатки, не позволяющие точно структурировать российский рынок. Например, в ней представлены сводные цифры по ввозу и новых, и подержанных погрузчиков.

| Япония | 845 | 4047,1 | 5021 | 34 400,3 |

| Германия | 1078 | 10 440,5 | 410 | 15 192,8 |

| Швеция | 603 | 1485,8 | 142 | 10 660,5 |

| Болгария | 481 | 857,9 | 317 | 1214,7 |

| Юж. Корея | 235 | 846,7 | 219 | 1016,1 |

| Италия | 263 | 3021,5 | 39 | 2378,5 |

| Великобритания | 155 | 2412,2 | 145 | 3861,2 |

| Франция | 165 | 891,6 | 124 | 1727,1 |

| Финляндия | 118 | 297,2 | 6 | 256,7 |

| Украина | 277 | 2072,1 | 51 | 267,7 |

Вместо погрузчиков с ДВС приведены данные по "погрузчикам прочим". Кроме того, величины стоимостных показателей импорта по некоторым странам позволяют предположить, что некоторая часть учтенной техники не является собственно противовесными погрузчиками, а представляет собой иную внутрискладскую погрузочную технику. Однако некоторый оценочный анализ сделать можно. Данные последних двух лет свидетельствуют об устойчивом росте рынка импорта. В 2003 г. в Россию было ввезено 6855 ед. автопогрузчиков (код ТЭН ВЭД 8427.20), а погрузчиков с электроприводом (код ТЭН ВЭД 8427.10) – 3397 ед.

В 2004 г. число импортируемых автопогрузчиков достигло 7496 ед. (прирост около 10%), электропогрузчиков – 4197 ед. (прирост около 24%). Эти цифры показывают, что увеличение спроса на машины с электрическим приводом в нашей стране в целом опережает рост спроса на погрузчики с приводом других типов. При этом их доля на общем рынке погрузчиков хотя и отстает от европейской, но примерно соответствует общемировой.

sitmag.ru

Вилочный электропогрузчик становится незаменимым в различных ситуациях, будь то перемещение компактных грузов или работа в закрытом помещении. Машина отличается высокой маневренностью, что дает возможность использовать погрузчик на небольших складах. Во время работы электропогрузчик демонстрирует уникальные свойства: отсутствие выхлопов и низкий уровень шума позволяют расширить область применения машин. Вилочный электропогрузчик используется на складах, где недопустимо применение высокопроизводительной техники или устройств с двигателями внутреннего сгорания: пищевая отрасль, фармацевтические склады, места хранения взрывоопасных веществ, склады с низкой температурой. Машины делятся на четырехопорные и трехопорные в соответствии с конструктивными особенностями.

Привод погрузчика позволяет разделить машины на два типа:

Модельный ряд трехопорных погрузчиков представлен машинами заданной грузоподъемности от 0,5 до 2,0 т. Вид подъемного устройства погрузчика определяет грузоподъемность модели (3,3-8,0 м). Ведущие колеса отличаются высоким сцеплением с дорожным покрытием. Если сравнить модели с четырехопорными погрузчиками, то заметно снижение поперечной устойчивости в машинах с тремя опорами. Вопросу повышения данного показателя уделяется достаточно внимания.

Европейские специалисты предлагают разработки моделей с переменной базой, дополненных приводом на заднее колесо. Для изменения базы регулируется угол наклона передней рамы: основная рама связана с верхней частью передней шарнирным способом на уровне панели управления. Гидроцилиндр отвечает за изменение положения передней рамы. При перемещении нижней части рамы изменяется положение передних колес. Увеличение базы приводит к повышению показателя устойчивости: центр тяжести понижается, но габаритные размеры погрузчика увеличиваются, что влияет на маневренность модели. Не каждый производитель согласится внедрить технологию производства подобных моделей, однако разработка европейских специалистов позволила получить новые модели электропогрузчиков.

Четырехопорные малогабаритные модели получили широкое распространение: производители разных стран (Германия, Япония, Италия, Болгария) предлагают электропогрузчики данного типа. Передние колеса чаще всего выступают в качестве ведущих, задние – в роли управляемых. Некоторые компании-производители предлагают машины с четырьмя ведомыми колесами, что позволяет обеспечить высокую проходимость электропогрузчика. Грузоподъемность моделей варьируется в диапазоне 0,5-5 т, отдельные погрузчики обладают грузоподъемностью до 8 т.

По сравнению с трехопорными погрузчиками четырехопорные машины менее маневренны. Но они имеют целый ряд других преимуществ: высокие скоростные показатели, большая грузоподъемность, высокая производительность. Поперечная и продольная устойчивость электропогрузчиков обеспечивает защиту от опрокидывания. Это дает возможность использовать модели на складах, где трехопорные погрузчики требуют создания специальных условий для увеличения стабильности. Четырехопорные электропогрузчики предназначаются для проведения различных работ: штабелирование грузов, работа грузовыми контейнерами и другими транспортными средствами.

Применение погрузчиков в разных условиях, повышение требований к уровню безопасности и производительности приводят к тому, что модели претерпевают различные изменения.

Импульсные устройства заменили собой контакторную систему, обеспечивавшую управление подъемным устройством. Благодаря импульсной системе, управление осуществляется более плавно. Система стала мене прихотливой в вопросах технического обслуживания. Применение импульсной системы позволило добиться следующих результатов: увеличение КПД, снижение шума, сокращение тепловых потерь. Многие производители применяют металл-оксидные полупроводниковые полевые транзисторы при создании системы управления.

В электропогрузчиках, грузоподъемность которых превышает 1 т, двигатели постоянного тока были заменены приводом, функционирующим по методу использования переменного тока. Компактные асинхронные двигатели устанавливаются не только на электропогрузчики, но и на многие модели подъемно-транспортной техники для работы внутри складских помещений. Асинхронные бесщеточные двигатели долговечны. Их надежность обеспечивается защитой от влаги, пыли и грязи во время эксплуатации. Двигатели характеризуются точным контролем тягового усилия, полным контролем над производительностью машины и временем работы, благодаря режимам мощности, определяемым системой электронного управления. В каждом отдельном случае можно задавать мощность: оператор получает уникальную возможность самостоятельно определять соотношение таких параметров, как скорость выполнения работы и время работы. Это способствует рациональному расходу мощности аккумуляторов. Применение электронной системы управления имеет несколько дополнительных плюсов: износ шин при реверсе электропогрузчика сокращается; при торможении и реверсе осуществляется возврат энергии в аккумуляторную батарею; ресурс работы от одного заряда батареи увеличивается.

Основной упор при совершенствовании аккумуляторных батарей специалисты делают на увеличение ресурса используемых для питания машины батарей. Многие производители предлагают свинцово-кислотные АКБ. Элекропогрузчики западных производителей имеют электрооборудование, номинальное напряжение которого составляет 24, 36, 48 В. Батареи с небольшим напряжением характеризуются компактными размерами, они устанавливаются на погрузчиках небольшой мощности. Востребованные электропогрузчики с грузоподъемностью до 5 т оснащаются АКБ, напряжение которых составляет 72, 80 В.

Увеличить время работы от одного заряда батареи можно, применяя АКБ высокой емкости (765-1000 А∙ч). Эксплуатационные свойства машины и ее производительность определяются мощностью привода. В качестве оптимальной модели выступает электропогрузчик с электронной системой управления и электрооборудованием напряжением 80 В, при этом емкость батареи составляет 280-350 А∙ч.

Еще одним элементом, появившимся в ходе модернизации существующих моделей электропогрузчиков, стал джойстик, обеспечивающий управление гидравликой и устройствами контроля АКБ. Применение джойстика способствует увеличению срока службы данных элементов в 2 раза.

Некоторые производители предлагают модели с электронными узлами в системе управления, которые позволяют осуществлять постоянный контроль системы гидравлики и электродвигателей, перемещения груза, скорости передвижения. Во время смены режимов сокращается время простоя техники, а управление системами становится более простым и доступным. Установка на тормозных колодках устройств для автоматического регулирования зазоров между барабанами и колодками также способствует сокращению время простоя электропогрузчика. Для того чтобы обеспечить правильное положение груза при захвате его внецентренным способом, на гидроподъемниках монтируются специальные выравниватели груза.

ritonbel.com

Категория:

Портовые подъемно-транспортные машины

Универсальные электропогрузчики

Универсальные электропогрузчикиПроизводство погрузочно-разгрузочных работ в настоящее время невозможно представить без использования авто- и электропогрузчиков. С помощью этих маневренных машин можно комплексно решать целый ряд задач. Главная из них — замена тяжелого ручного труда грузчиков при грузовых работах в железнодорожных вагонах, трюмах морских и речных судов и на складах. Кроме того, использование погрузчиков позволяет ускорить грузовые операции, более полно использовать складские площади вследствие увеличения высоты штабелирования. В нашей стране широкое применение получили как автопогрузчики, так и электропогрузчики.

В качестве силовой установки для автопогрузчиков используют двигатели внутреннего сгорания (ДВС), а для электропогрузчиков — электродвигатели, которые получают питание от аккумуляторной батареи. Это разделение несколько условное, так как существуют погрузчики, у которых аккумуляторная батарея легко может быть заменена на установку «ДВС — генератор» и обратно в зависимости от конкретных условий, в которых работает погрузчик: на открытых грузовых площадках или в закрытых помещениях. В последнем случае длительная работа бензиновых или дизельных двигателей без специальных нейтрализующих средств недопустима из-за выделения вредных для человека продуктов сгорания. У некоторых погрузчиков нет аккумуляторных батарей, а электроэнергия поступает от установленного генератора^или от сети по длинному гибкому кабелю.

При изготовлении отечественных автопогрузчиков широко используют детали, узлы и целые агрегатьГавтомобилей. Это позволяет значительно снизить стоимость их изготовления. Автопогрузчики по внешнему виду резко отличаются от электропогрузчиков, для которых все основные узлы и механизмы проектируются и изготовляются специально. Обычно отечественные автопогрузчики — машины тяжелые, грузоподъемностью 3,5 Т и более. Электропогрузчики, имеющие как правило грузоподъемность до 3 Г, — машины более легкие.

Универсальный погрузчик — это подъемно-транспортная машина, представляющая собой самоходное шасси, на котором установлено грузоподъемное устройство. Самоходное шасси позволяет перемещать груз горизонтально, а грузоподъемное устройство — вертикально с захватом груза в пределах определенной высоты разгрузки и складирования.

Основное назначение этих машин — штабелирование на складах штучных грузов в ящиках, контейнерах и пакетах; перевозка^этих грузов на небольшие расстояния до 100—150 м; разгрузка и загрузка крытых железнодорожных вагонов, железнодорожных платформ, грузовых автомобилей, морских и речных судов; погрузочно-разгрузочные работы на промышленных предприятиях и др. Особенно расширилась область применения универсальных погрузчиков с созданием для них сменных грузозахватных приспособлений, которые позволяют применять погрузчики при работе с различными грузами в узких проездах складских помещений. Основным грузозахватным приспособлением универсальных погрузчиков является вилочный захват.

Особенностью вилочных погрузчиков как транспортных машин является консольное расположение груза относительно передних колес. Для обеспечения продольной устойчивости при работе с грузом в противоположном грузоподъемнику конце машины устанавливается противовес.

Основными параметрами, по которым можно определить производственные возможности и область применения универсальных погрузчиков, являются: эксплуатационные данные, габаритные размеры, весовые данные, информация по источникам энергии, приводам, заправочным емкостям, типу шин. Соответствующие сведения по этим данным приведены в табл. 2, 3, 4; ниже даются некоторые пояснения к этим таблицам.

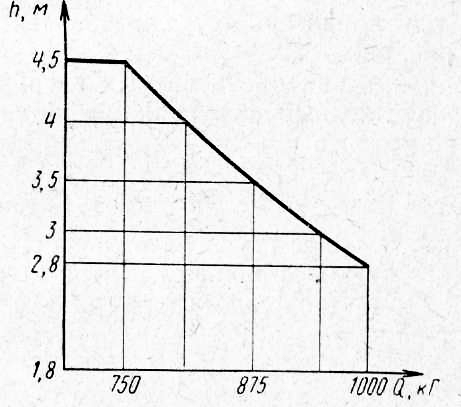

Грузоподъемность универсального погрузчика — величина переменная.

С удалением центра тяжести груза от передних колес грузоподъемность понижается (рис. 8), сохраняя постоянный характер на участках а — в (номинальная грузоподъемность). Для погрузчиков ЭП-103 и ЭП-106 грузоподъемность понижается также с увеличением высоты подъема груза.

Собственный вес погрузчика увеличивается с увеличением грузоподъемности. На практике пользуются понятием «Допустимая нагрузка на колесо» или «Допустимая нагрузка на ось». Например, в железнодорожных вагонах нельзя использовать машины, у которых наибольшая нагрузка на любое колесо выше 1,5 Т, так как при более высокой нагрузке возможно повреждение настила вагона. Максимальную нагрузку на ось (или на колесо) устанавливают по распределению веса нагруженного и ненагруженного погрузчика по осям.

Рис. 1. Графики зависимости грузоподъемности от расстояния от центра тяжести груза до стенок вил погрузчика

Рис. 2. График зависимости грузоподъемности погрузчиков ЭП-103 и ЭП-106 от высоты груза (при положении центра груза на расстоянии 500 мм от стенок вил)

Геометрическими характеристиками погрузчика являются габаритные размеры, наибольшая высота подъема груза, наружный и внутренний радиусы поворота. Габаритные размеры определяют возможность прохода погрузчика в двери складов, железнодорожных вагонов, в трюмы судов. Высота подъема груза определяет высоту складирования груза, от этого зависит эффективность использования складских помещений.

Радиусы поворота погрузчика определяют такое важное его качество, как маневренность. Высокоманевренный погрузчик требует меньших площадей для разворота, что позволяет использовать его в железнодорожных вагонах, трюмах судов и оставлять в складе более узкие проезды. Качественную оценку маневренности погрузчика принято определять величиной потребной ширины проезда В для его поворота на 90°.

Рабочими скоростями погрузчика являются: скорость передвижения, скорость подъема и опускания груза, скорость наклона рамы. Они зависят от назначения погрузчика. Погрузчик, предназначенный для работы в железнодорожных вагонах, не должен иметь большие скорости передвижения, так как в большинстве случаев использовать их невозможно. На изучаемых погрузчиках скорости передвижения вперед и назад одинаковы либо имеют близкие значения. Скорости подъема и опускания груза являются переменными величинами, зависят от веса груза и составляют 4,25—10,0 м/мин.

Степень продольной устойчивости погрузчика определяется коэффициентом запаса продольной устойчивости. Она характеризует способность погрузчика сохранять равновесие при работе.

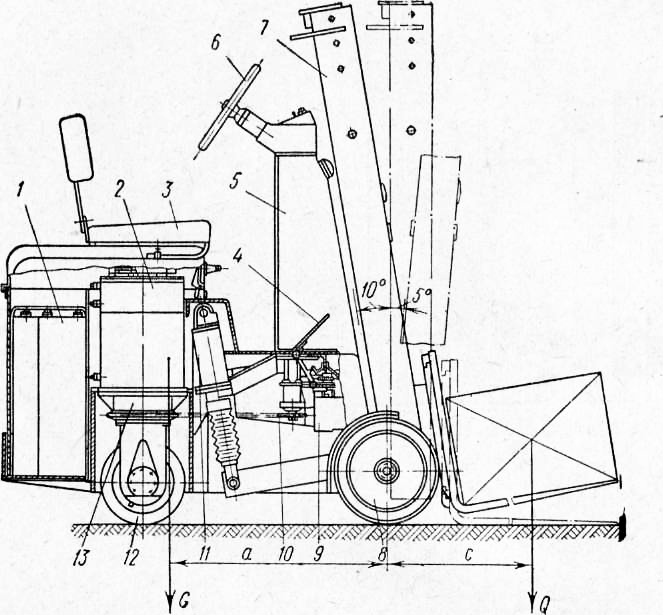

Рис. 3. Схема к техническим характеристикам погрузчика:

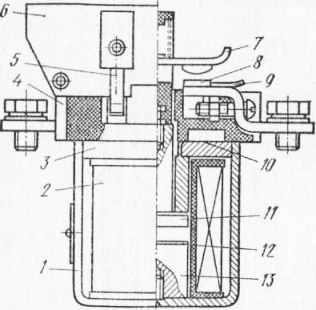

Рис. 4. Электропогрузчик 4015: 1 — аккумуляторная батарея, 2 — электродвигатель передвижения, 3 — сидение водителя, 4 — педаль изменения скорости движения, 5 — бак, б—рулевое колесо, 7 —грузоподъемник, 8—ведущее колесо, 9 — реостат, 10 — звездочка, 11 — цилиндр наклона, 12 — управляемое колесо, 13 — корпус редуктора

Электропогрузчик 4015 — наиболее легкая и дешевая модель из всех изучаемых отечественных погрузчиков. Он предназначен для работы в железнодорожных вагонах, на небольших складах и в цехах заводов.

На рис. 4 показана конструктивная схема электропогрузчика 4015. Ходовая часть погрузчика выполнена по трехопорной схеме. Центральное заднее колесо — ведущее и управляемое. Параллельные колеса свободно посажены на оси, закреплены на раме шасси — основной раме погрузчика.

Электродвигатель установлен вертикально и через трансмиссию, находящуюся в разъемном корпусе, передает вращение ведущему колесу. Нижняя часть корпуса вместе с колесом может поворачиваться относительно вертикальной оси. Она соединяется цепью через звездочку рулевого вала и специальный рулевой механизм с рулевым колесом 6, при повороте которого поворачивается также и центральное колесо. Тормозная система действует только на одно центральное колесо.

Аккумуляторная батарея имеет подковообразную форму и охватывает электродвигатель с трех сторон.

Грузоподъемник установлен в передней части основной рамы. Внутри телескопических рам расположена грузовая каретка с закрепленным на ней вилочным подхватом, перемещаемая грузоподъемным механизмом. Особенностью конструкции грузоподъемника погрузчика 4015 является подъем груза на 1000 мм без увеличения высоты погрузчика, что достигается конструкцией гидроцилиндра подъема. На погрузчике установлен дополнительный гидропривод, который приводит в действие подъемный механизм и механизм наклона, что позволяет наклонять грузоподъемные рамы, а следовательно, и груз назад на 10° для придания ему большей устойчивости при транспортировании и вперед на 5° для облегчения его снятия с вил.

Электропогрузчик 4004 грузоподъемностью 0,75 Т имеет две основные модификации — 4004 и 4004А. Погрузчик 4004 имеет укороченный грузоподъемник, обеспечивающий подъем груза на 1600 мм. Этот погрузчик используется главным образом при работах в железнодорожных вагонах. Погрузчик 4004А позволяет поднимать груз на 2800 мм. Он применяется реже, чем погрузчик 4004, так как из-за большой высоты не может работать в железнодорожных вагонах.

Ходовая часть электропогрузчика 4004 выполнена по четырехопорной схеме с передними ведущими колесами и задними управляемыми. Ведущий мост 19 и электродвигатель 16 конструктивно выполнены в виде одного агрегата — механизма передвижения, который жестко закреплен в передней части основной рамы. Задний мост — управляемый. Он соединяется с основной рамой рессорами 12. Тормоза действуют только на передние колеса. Аккумуляторная батарея 9 находится в задней части погрузчика.

Грузоподъемное устройство обеспечивает грузу возможность подъема, опускания и наклона в направлениях вперед и назад. Подъемный механизм и механизмы наклона приводятся в действие гидросистемой, которая работает от гидронасоса. Эксплуатация электропогрузчика 4004 показала, что его грузоподъемность недостаточна. На основе конструкции погрузчика 4004 созданы электропогрузчики ЭП-103 и ЭП-106 грузоподъемностью 1000 кГ.

Электропогрузчик ЭП-103 имеет следующие модификации: ЭП-103-1,8; ЭП-103-2,8; ЭП-103-4,5; ЭП-103-2,8 (специальный). Последняя цифра указывает наибольшую высоту подъема груза. Все модификации погрузчика ЭП-103 отличаются друг от друга грузоподъемником. Погрузчик ЭП-103-2,8 (специальный) оборудуется особым грузоподъемником.

Рис. 5. Электропогрузчик 4004: 1 — цилиндр наклона, 2 — звуковой сигнал, 3 — гидронасос, 4 — фара, 5 — рулевое колесо, 6 — рычаг ручного тормоза 7 — электродвигатель насоса, 8 — сиденье, 9 — батарея, 10 — тяга, 11 — рычаг, 12 —рессора, 13 — управляемое колесо, 14 — тяга рулевая, 15 — сопротивление пусковое, 16 — электродвигатель передвижения, 17 — рулевая сошка, 18— рулевой механизм, 19— ведущий мост, 20— грузоподъемник, 21 — вилка

Электропогрузчик ЭП-103 — четырехопорный, на массивных ши-нах. Ведущий мост жестко закреплен на основной раме погрузчика, ведомый мост соединен с рамой через пару рессор. Кроме двигателя передвижения, имеется электродвигатель привода гидронасоса. Управляются эти двигатели независимо друг от друга.

Предусмотрена возможность комплектации погрузчика грузозахватными приспособлениями: сталкивателем, боковым захватом, кантователем и т. д.

Рис. 6. Электропогрузчик ЭП-103: 1— ведущий мост, 2— корпус, 3— рулевое управление, 4 — грузоподъемник, 5 — электрооборудование, 6 — тормозная педаль, 7 —сиденье, 8 — аккумуляторная батарея, 9 — задний мост, 10 — гидронасос

Электропогрузчик ЭП-106 оснащается пневмошинами. Эти погрузчики также выпускаются в различных модификациях: ЭП-106-1,8; ЭП-106-2,8; ЭП-106-4,5; ЭП-106-2,8 (специальный).

Электропогрузчик КВЗ известен в двух модификациях: серия КВЗ-2 с высотой подъема 2750 мм и серия КВЗ-04 с высотой подъема 1500 мм. Погрузчик КВЗ-04 может работать в железнодорожном вагоне, однако большая нагрузка на переднюю ось ограничивает возможность использования его для внутривагонных операций. Погрузчик КВЗ-02 нашел широкое применение для механизации грузовых работ в закрытых и открытых складах, в трюмах морских и речных су-

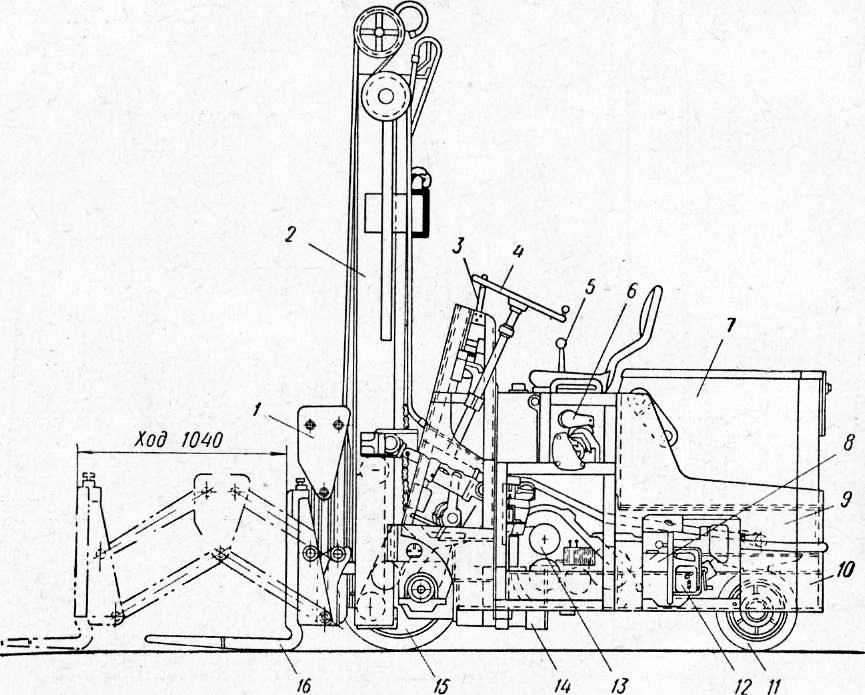

Несколько иначе устроен электропогрузчик ПТШ-3, который известен в модификации ПТШ-3 для подъема груза на высоте 2800 мм и в модификации ПТШ-ЗМ для подъема груза на 4500 мм. Обе модификации погрузчиков были разработаны и изготовлены предприятиями Министерства морского флота специально для работы в трюмах морских судов. Однако эти погрузчики используются также для внутрискладских грузовых операций. Ходовая часть выполнена по трехопорной схеме. Передние колеса — ведущие, центральные задние — управляемые. Тормоза действуют только на передние колеса. Грузоподъемник имеет механический привод для подъема груза и гидравлический для его наклона и для привода сменных грузозахватных приспособлений.

Рис. 7. Электропогрузчик ПТШ-3: 1 — сталкиватель, 2— грузоподъемник, 3 — рукоятка гидроуправления, 4—рулевой штурвал, 5 — рукоятка контроллера, 6 — контроллер, 7 — аккумуляторная батарея, 8 — привод гидронасоса, 9 — противовес, 10 — корпус, 11 — управляемые колеса, 12 — контакторы, 13— привод подъемного механизма, 14 — электродвигатель передвижения, 15 — ведущие колеса, 16—вилочный подхват

Одним из основных центров по производству универсальных погрузчиков среди стран, объединенных Советом Экономической Взаимопомощи является Болгарская Народная Республика. Предприятия, выпускающие в Б HP универсальные авто- и электропогрузчики, объединены в одной фирме «Балканкар».

Все электропогрузчики, выпускаемые этой фирмой, по основным техническим характеристикам объединены в группы — семейства.

Многие узлы и детали погрузчиков фирмы «Балканкар» — особенно быстроизнашиваемые — взаимозаменяемые.

Обозначения моделей погрузчиков отражают некоторые основные их технические характеристики и могут быть расшифрованы следующим образом. В настоящем пособии порядковый номер модификации опускается, если описываемый узел (система) встречается в модификациях модели погрузчика.

Погрузчик Ф12.3ЕУ.06.33 — самая легкая машина. Ее отличительная особенность — управление «с земли».

Рис. 8. Условное обозначение модели погрузчика фирмы «Балканкар»:

Рис. 9. Электропогрузчик Ф12.3ЕУ.06.33: 1 — основная рама, 2 — аккумуляторная батарея, 3 — электродвигатель насоса, 4 и 5 противовесы, 6 — ведущая колонна, 7 — устройство управления и торможения, 8 — грузоподъемник, 9—ведомое колесо, 10 — лонжерон, 11 — гидроцилиндр наклона, 12 — арматурный щит, 13 — гидравлические устройства, 14 — ведущее колесо; А — направление поворота рычага управления

Механизм передвижения с ведущим колесом может поворачиваться вокруг вертикальной оси водителем, следующим за погрузчиком либо идущим перед ним (при движении назад). Поворот осуществляется при помощи устройства, оканчивающегося поворотным рычагом управления. На рукоятках поворотного рычага сгруппированы органы управления погрузчиком.

Рис. 10. Электропогрузчик Ф7.ЕУ10.32.1: 1 — основная рама, 2— механизм передвижения, 3—управляемый мост, 4 — противовес, 5 — грузоподъемник, 6 — рулевое колесо, 7 — цилиндр наклона, 8 — педаль, управляющая скоростью передвижения погрузчика, 9—рычаг ручного тормоза, 10 — электрическое устройство, 11 — рычаги гидрораспределителя, 12 — сидение

Погрузчик Ф7.ЕУ10.32 относится к семейству, в котором объединены универсальные электропогрузчики грузоподъемностью 1000, 2000 и 3000 кГ.

На рис. 10 показан его общий вид. Он выполнен по четырехопор-ной схеме ходовой части, с ведущими передними и задними управляемыми колесами. Различные модификации этого погрузчика изготовляются либо с массивными либо с пневматическими шинами. Грузоподъемник — телескопический, установлен в передней части погрузчика. Управление погрузчиком осуществляется с пульта, оснащенного рулевым колесом, рычагами, педалями и контрольно-сигнальными приборами. Погрузчик имеет вспомогательный гидропривод.

Трехтонные погрузчики этого же семейства имеют много общего в конструкциях (как в общей компоновке погрузчика, так и в отдель-ных механизмах, узлах). Многие детали этих моделей взаимозаменяемые. Основная отличительная особенность трехтонных моделей — установка сервопривода в управление задними колесами, что облегчает условия работы водителя.

Рис. 11. Электропогрузчик Ф8.ЕУ20.33: 1 — вилы, 2 — грузоподъемное устройство, 3— щит органов управления и контрольно-сигнальных приборов, 4 — рычаги гидрораспределителя, 5 — рулевое колесо, 6 — рычаг ручного тормоза, 7 — сидение, 8 — отсек электрооборудования, 9 — капот, 10 — буксирное устройство, 11 — противовес, 12 — управляемый мост, 13 — основная рама, 14 — ведущий мост

Универсальный электропогрузчик Ф8.ЕУ20.33 характеризуется высокими эксплуатационными качествами, прогрессивными конструктивными решениями многих механизмов и систем. Он предназначен для работы в портах, на аэродромах, на железнодорожных станциях и промышленных предприятиях.

Читать далее: Самоходные грузоподъемные краны

Категория: - Портовые подъемно-транспортные машины

stroy-technics.ru

Категория:

Электротележки

Электропогрузии ки ЕВ 717.33.22

Электропогрузии ки ЕВ 717.33.22Устройство. Электро-погрузчик ЕВ 717.33.22 представляет собой подъемно – транспортное средство, предназначенное для перевозки грузов на поддонах, подставках и в специальной таре. Основным подъемным сооружением являются вилы, но вместо них можно использовать различные сменные грузозахватные приспособления.

Погрузчик приспособлен для движения по дорогам с твердым покрытием, удобен для работы в заводских помещениях, цехах, на складах, железнодорожных вокзалах, в портах при температуре от —25 до +35 °С. Его техническая характеристика приведена ниже.

Рис. 1. Электропогрузчик ЕВ 717.33.22

Основными частями электропогрузчика ЕВ 717.33.22 являются шасси, трансмиссия, управляемый мост, тормозная система, грузоподъемное устройство и гидравлическая система.

Шасси представляет собой сварную конструкцию из листовой стали и профилей и состоит из левой и правой боковин, правой и левой плит, основания, крышек с грязевыми щитками, несущей балки и задней стенки.

К левой и правой плитам с вкладышами подвешивают ведущий мост и грузоподъемное устройство. На обеих боковинах имеются отверстия для крепления защитной крышки болтами. На основании из листовой стали установлена аккумуляторная батарея.

На проушинах крепятся цилиндры наклона, а к несущей балке с помощью вкладышей — управляемый мост. Болты, ввернутые в ограничители несущей балки, ограничивают качание моста вокруг продольной оси погрузчика, которое допускается от 30 до 35 мм.

Трансмиссия передает крутящий момент от электродвигателя к ведущим колесам и состоит из тягового электродвигателя, редуктора, ведущего моста и колес.

В картере редуктора расположены цилиндрическая ведущая шестерня, смонтированная на валу электродвигателя, и шестерня установленная на шлицах ведущего вала-шестерни, образующие зубчатые пары.

Ведущий мост жестко подвешен к шасси и состоит из главной передачи с дифференциалом, балки с рукавами, ступиц с тормозными барабанами и полуосей.

В корпусе находится стакан, в который посажены 0к подшипника с коническими роликами.

Дифференциал — конический, симметричный с четырьмя пл нетарными шестернями, крепящимися на крестовине и сцепленными с двумя планетарными шестернями. Последние крепятся на двух полукартерах. На правом полукартере помощью болтов, затягивающих оба полукартера, находится коническая шестерня. С помощью двух подшипников с коническими роликами дифференциал закреплен в корпусе, установленном с помощью болтов на балке с рукавами.

Расширенная средняя часть балки с рукавами закрывается корпусом 18 и образует картер главной передачи (редуктор и дифференциал). К фланцам рукавов присоединены болтами тормоза. На концах рукавов посажены подшипники с коническими роликами, на которых установлены ступицы. К ступицам винтами прикреплены тормозные барабаны, а специальными болтами — ободья колес.

Полуоси (левая и правая) свободно проходят через рукава. Их шлицевые концы зацеплены с планетарными шестернями, а фланцы соединены шпильками и гайками со ступицами.

Управляемый мост шарнирно подвешен к задней части шасси. Через проушины на концы балки насажены шкворни поворотных цапф, на которых крепятся установленные на подшипниках поворотные кулаки. Шарикоподшипники обеспечивают легкое вращение поворотных кулаков. Проворачивание поворотных кулаков ограничивается упорными болтами.

Рис. 3. Трансмиссия электропогрузчика ЕВ 717.33.22: 1 — ступица, 2, 4, 16 и 19 — подшипники с коническими роликами, 3 и 20 — правая и левая полуоси, 5 и 8— болты, 6 — тормозной барабан, 7 и 14 — ведущие колесо и вал-шестерня, 9 — электродвигатель, 10 — цилиндрическая ведущая шестерня, И—картер, 12 — контрольная пробка, 13 и 25 — цилиндрическая и коническая шестерни. 15 — стакан, 17 и 22 — планетарные шестерни, 18—корпус, 21 — крышка, 23 и 26 — левый и правый полукартеры, 24—крестовина, 27 — балка с рукавами, 28 — обод

Рис. 4. Управляемый мост электропогрузчика ЕВ 717.33.22: 1 — ходовое колесо, 2 — обод, 3 — ступица, 4 — подшипники с коническими роликами, 5 — крышка, 6 — вентиль, 7 и 8 — колесные гайка и болт, 9 — пресс-масленка, 10 — игольчатый подшипник, 11 — шарикоподшипник. 12 — штанга, 13 — балка, 14 — шаровидное соединение, /5 —рычаг с шлицевым отверстием, 16 — поворотный кулак, 17— шкворень поворотной цапфы

При опускании педали тормозные колодки сдвигаются под действием возвратных пружин, а поршни выталкивают тормозную жидкость к главному тормозному цилиндру.

При резком опускании педали поршень главного тормозного Цилиндра быстро возвращается в исходное положение, однако из-за сопротивления резинового клапана тормозная идкость не может сразу заполнить предпоршневое пространство в нем создается ваккумметрическое давление.

Рис. 5. Тормозная система электропогрузчика ЕВ 717.33.22: 1 и 8 — тормозные педаль и тросы, 2 и 6 — планки, 3 — винт, 4. 9, 10 и 13— гайки, 5 — рукоятка, 7 — ролик, 11 — возвратная пружина, 12 — ограничительный болт, 14 — главный тормозной цилиндр, 15 — бак

Рис. 6. Главный тормозной цилиндр электропогрузчика ЕВ 717.33.22: 1 — резиновый мех, г —пружинное кольцо, 3 — шайба, 4 и 7 — пружины, 5 и 6 — резинов и возвратный клапаны, 8— манжета стакана, 9 — пластина, 10 — поршень

Рис. 7. Тормозное устройство электропогрузчика ЕВ 717.33.22: 1 — соединяющий механизм, 2 и 10 — рычаги, 3, 5 и 11 — возвратные пружины, 4, 6 и 14 — тормозные диск, колодка и цилиндр, 7 — гайка, 8—поршень, 9 — накладка, 12 — шестерня, 13 — вентиль для удаления воздуха, 15 — специальный вал

Ручной тормоз срабатывает при переводе рукоятки, причем вытягиваются тормозные тросы 8, подвешенные на ролике, и дугообразный рычаг. Тормозные колодки раскрываются и прижимаются к тормозным барабанам.

При переводе рукоятки в верхнее положение планка нажимает на винт в планке, действующей на коромысло, а затем на кнопку ключа для выключения цепи управления электрическим оборудованием. Винт регулируется навинчиванием или отвинчиванием и законтриванием гайки так, чтобы обеспечить минимальный (5 мм) ход ключа, а ручной тормоз — навинчиванием или отвинчиванием гаек, которые после этого законт-Риваются гайками.

для подвешивания и подъема грузоподъемного устройства Прн монтаже и разборке. На верхних концах профилей смонтированы цапфы с двумя роликами (большими 34 и малыми 30). Посредине основания насажена сфера, на которой установлен грузоподъемный цилиндр. С задней стороны профилей приварена балка с проушинами для крепления силовых цилиндров наклона.

Рис. 8. Грузоподъемное устройство погрузчика ЕВ 717.33.22:

Вилы подвешены к вертикальной каретке. При подъемно-транспортных операциях вилы можно раздвигать или сдвигать Во избежание смещения их застопоривают фиксаторами в прорезях на верхнем ребре плиты.

Грузоподъемные цепи выполнены пластинчатыми. Верхние их концы соединены длинными цепными болтами с кронштейнами несущей балки, приваренной к неподвижной мачте, а нижние — короткими цепными болтами к вертикальной тележке. При срабатывании грузоподъемного цилиндра цепи, направляемые цепными роликами, поднимают вертикальную тележку.

Несущая балка крепится на верхнем ребре плунжера грузоподъемного цилиндра. На концах балки на игольчатых подшипниках установлены цепные ролики. Когда несущая балка поднимется от плунжера и сделает свободный ход для вертикальной каретки, плунжер коснется планки, приваренной к балке подвижной мачты. Одновременно несущая балка освободит крюк и подвижная мачта начнет медленно подниматься. Когда подвижная мачта убирается, крюк проворачивается под действием собственной массы и снова соединяет подвижную мачту с неподвижной.

Гидравлическая система приводит в действие (поднимает и наклоняет) грузоподъемное устройство и состоит из масляных бака и фильтра, шестеренчатых насосов с электродвигателями, обратных клапанов, гидравлического распределителя, предохранительных клапанов, регулируемого дросселя, цилиндров наклона, ограничителя и цилиндра подъема.

Масляный бак крепится на шасси между электродвигателями насосов. Объем его 33 л, однако при заряженной, но недействующей системе масла в ней должно быть не более 28 л. Бак соединяется трубами с шестеренчатыми насосами и масляным фильтром. В верхней части бака находятся сапун и масло-мерная линейка, а на днище — отверстие для выпуска масла, закрытое пробкой. Бак заправляется маслом через отверстие для масломерной линейки.

Масляный фильтр включен в трубопровод для низкого давления (сливной) и установлен на щите управления. Масло, возвращающееся из цилиндров, проходит через фильтр, очищается с помощью фильтрующего элемента и возвращается в бак.

Шестеренчатый насос присоединен к электродвигателю о, смонтированному с левой задней стороны шасси, насос — к электродвигателю, расположенному в задней части шасси около масляного бака.

Обратные клапаны, включенные в трубопровод меЖДУ шестеренчатыми насосами и гидравлическим распределителем, не позволяют маслу возвращаться в направлении, обратном его нагнетанию. Гидравлический распределитель (параллельного действия) имеет четыре секции: одну однодействующую и три двойного действия. В него встроены предохранительный клапан и клапан Для свободного протекания.

Рис. 9. Гидравлическая система электропогрузчика ЕВ 717.33.22: 1 и 19 — рычаги для сменных устройств, 2 — гидравлический распределитель, 3 и 4 — предохранительные клапаны, 5 — регулируемый дроссель, 6 и 15 — цилиндры наклона, 7 — маслопроводы. 8 и 10 — электродвигатели насосов, 9 и 11— шестеренчатые насосы, 12— масляный бак, 13 и 14 — обратные клапаны. 16 — ограничитель, 17 — масляный фильтр, 18 — цилиндр подъема, 20 — рычаг наклона. 21 — рычаг подъема и спуска

Предохранительный клапан распределителя открывается и пропускает часть масла к баку при увеличении рабочего давления в гидравлическом устройстве в результате подъема груза более допустимого или повреждения гидравлического узла.

В зависимости от положения рычагов управления 1, 19, 20 и 21 Распределитель действует следующим образом:— в нейтральном положении — рычаги находятся в среднем положении и электродвигатели насоса не работают; — при втором положении (спуске) — рычаг перемещен вперед в положение. Командное устройство с помощью переключателей выключило электродвигатели насосов. Распределитель открыл путь для возвращения масла из цилиндра подъема, которое под действием давления, созданного массой груза и вертикальной тележки, выталкивается и медленно протекает через ограничитель и распределитель к баку;— при первом положении (наклоне назад)—рычаг перемещен назад в положение I, и командное устройство с помощью переключателя включило электродвигатель насоса. Распределитель направляет к стержневым камерам цилиндров наклона нагнетаемое насосом масло, которое протекает свободно через отверстие регулируемого дросселя. Одновременно распределитель открывает путь для возвращения из поршневой камеры масла, которое, выталкиваясь поршнем, поступает через распределитель в бак;— при втором положении (наклоне вперед) — рычаг перемещен вперед в положение II, и командное устройство с помощью переключателя включило электродвигатель насоса. Распределитель направляет нагнетаемое насосом масло к поршневым камерам цилиндров наклона и одновременно открывает путь для возвращения из штоковых камер масла, которое, выталкиваясь поршнем, протекает медленно через отверстие регулируемого дросселя.

Рычаг служит для привода дополнительно установленного сменного приспособления без предохранительного клапана, а рычаг — для привода сменного приспособления с предохранительным клапаном.

Для передвижения электропогрузчика применяют тяговый электродвигатель ДС 6,3/7,5/14 (рис. 47) постоянного тока, четырехполюсный с сериесным возбуждением, который состоит из корпуса, главных полюсов, якоря, заднего подшипникового щита с щеткодержателями, переднего подшипникового щита и щеток.

Корпус представляет собой стальной цилиндр, с внутренней стороны которого закреплены симметрично болтами четыре главных полюса. На каждом из них установлено по одной катушке сериес-ной обмотки возбуждения.

Якорь состоит из сердечника, набранного из отдельных стальных листов цилиндрической формы, коллектора, вала и обмотки возбуждения, уложенной в пазы сердечника якоря. Концы обмотки припаяны к коллекторным пластинам. Коллектор собран из отдельных медных пластин, изолированных друг от друга миканитовыми прокладками.

Задний подшипниковый щит имеет отверстия для осмотра коллектора и щеток. В рабочем состоянии отверстия закрыты стальным поясом.

Рис. 10. Тяговый электродвигатель ДС 6,3/7,5/14 электропогрузчика ЕВ 717.33.22: 1 — вал, 2 — роликовый подшипник. 3 — передний подшипниковый щит, 4 — обмотка возбуждения, 5 — корпус якоря, 6 — ротор, 7 – зажимная крышка со схемой, 8 — защитная лента, 9 — щетка. 10 — коллектор, 11 — крышка подшипника, 12 — шарикоподшипник, 13 — задний подшипниковый щит с щеткодержателями

На переднем цилиндрическом конце вала установлен вентилятор, а на заднем коническом конце — цилиндрическая шестерня.

Для привода в действие насоса А18Х применяют четырехполюс-ный электродвигатель ДКВ 6,5/7,5/28 закрытого типа со смешанным возбуждением. Он расположен в задней части электропогрузчика и выполняет работу по подъему груза с максимальной скоростью. Корпус двигателя стальной, защищен двумя крышками.

Для привода в действие насоса А072Х, осуществляющего микроподъем (подъем с малой скоростью) и наклон (вперед, назад) используют электродвигатель ДК 2,8/7,5/28, устанавливаемый с левой стороны около бака для масла. По конструкции он не отличается от электродвигателя ДКВ 6,5/7,5/28.

Техническая характеристика электродвигателей погрузчиков ЕВ 717.33.22 приведена ниже.

ДС6,3/7,5/14 ДКВ6,5/7,5/28 ДК2,8,/7,5’28 (тяговый) (насоса A18X) (насоса A072X)

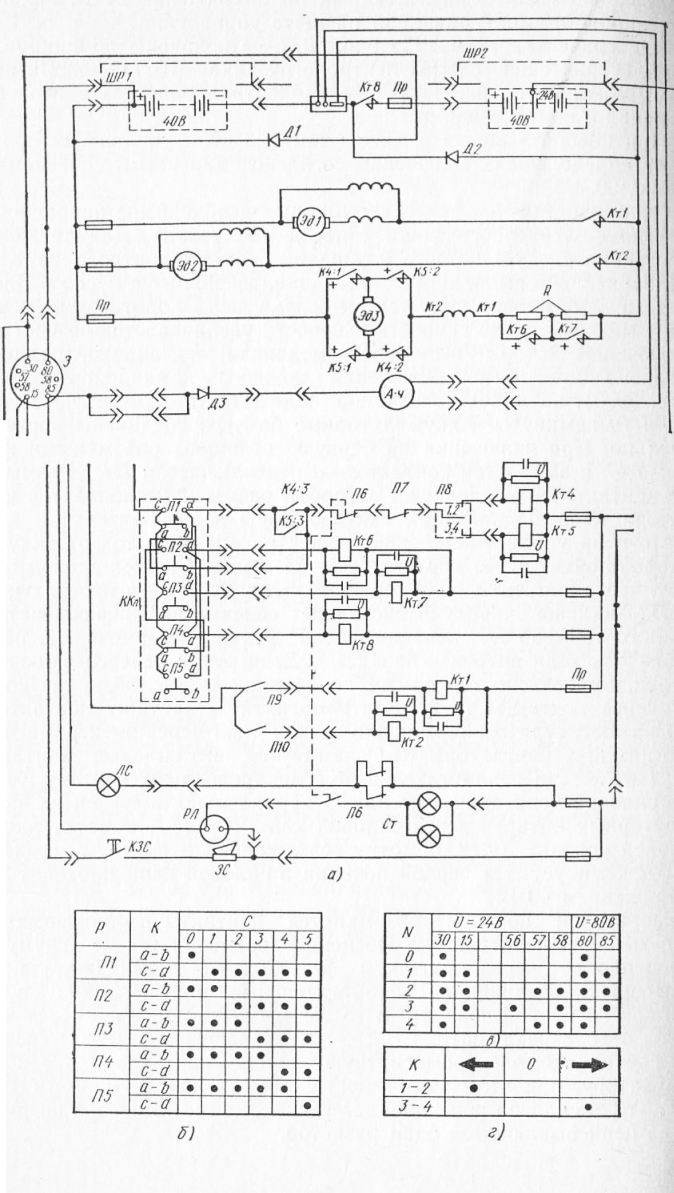

Аппараты управления электродвигателями. Для управления тяговым электродвигателем на погрузчиках ЕВ 717.33.22 применяют ножной командоконтроллер, контакторы КПЕ-6, пусковой резистор (сопротивление), выключатель, переключатели и др.

Командоконтроллер управляет работой контакторов, которые, в свою очередь, выполняют определенные операции включения силовой цепи тягового электродвигателя и приводятся в действие системой рычагов с помощью педали. При нажатии на педаль вал поворачивается и с помощью пружины приводит во вращение кулачковый вал с пятью кулачковыми шайбами. Последние включают последовательно пять выключателей мгновенного действия, через которые подается ток к катушкам контакторов. Одновременно с валом вращается и механизм свободного хода, связанный зубчатой передачей с времязапаздывающим устройством. Тормозной момент в этом устройстве создается электромагнитным тормозом, состоящим из медного диска, вращающегося между полюсами двух постоянных магнитов. Магниты можно перемещать с помощью винта регулирования времени запаздывания, предварительно отвернув стопорный винт. При этом меняется магнитный поток, пересекаемый диском, и таким образом регулируется время запаздывания.

Рис. 11. Ножной командоконтроллер электропогрузчика ЕВ 717.33.22: 1 — знак времени запаздывания, 2— стопорный винт, 3 — диск, 4 и 21 — кулачковый и металлический валы, 5 —кулачковая шайба, 6 — выключатель мгновенного действия, 7, 9, 15 — зубчатые колеса, 8 и 19 — игольчатые подшипники, 10 — постоянные магниты, 11 — времязапаздывающее устройство, 12 — винт для регулирования времени запаздывания, 13 — шарикоподшипник, 14 — медный диск, 16 — ролик, 18 — механизм свободного хода, 20 — включающая пружина

С помощью контакторов КПЕ-6 осуществляется включение силовой цепи электродвигателей. При протекании тока через катушку возникает магнитное поле и под действием создавшейся электромагнитной силы якорь притягивается к сердечнику, при этом происходит соприкосновение подвижного контакта с неподвижным. При выключении питания катушки магнитное поле исчезает и под действием возвратной пружины якорь возвращается в исходное положение.

При выключении питания немагнитная пластина не позволяет сердечнику задерживать якорь; подвижный и неподвижный контакты разъединяются без задержки. Контакторы КПЕ-6 имеют дугогасительные камеры с магнитным продуванием, которые крепятся пластинчатыми пружинами, что позволяет легко снимать их для осмотра и замены контактов.

Пусковой резистор (сопротивление) предназначен для ограничения пускового тока тягового электродвигателя при напряжении 40 или 80 В. Сопротивление обеих его последовательно связанных ступеней по 0,08 Ом.

Выключатель цепи управления приводится в действие ключом и имеет четыре положения от 0-го до 4-го.

Реверсивный переключатель с нормально открытым и закрытым контактами служит для изменения направления вращения тягового электродвигателя и установлен на рулевом механизме. Он имеет три коммутационных положения (нулевое, вперед и назад) и приводится в действие рукояткой.

Переключатели к ножному и ручному тормозам имеют по одному нормально открытому и закрытому контакту, соединяются в цепи управления последовательно и отключают ее при срабатывании ножного или ручного тормоза, а также включают стоп-сигнал.

Переключатели подъема и наклона находятся в цепях контакторов, включающих электродвигатели насосов, и приводятся в действие рычагами подъема и наклона.

Рис. 12. Контактор КПЕ-6 электропогрузчика ЕВ 717.33.22: 1 — ярмо, 2—катушка, 3— плита, 4—основание, 5 — пластинчатая пружина. 6 — дугогаснтельная камера, 7 и 8 — подвижный и неподвижный контакты, 9 и 12 — пластины, 10 — прокладка для регулирования. 12 — якорь, 13 — сердечник

Звуковой сигнал, рассчитанный на напряжение 24 В, включайся кнопкой, смонтированной на щите управления.

С помощью ручки реверса выбирают необходимое направление движения электропогрузчика (вперед или назад). Для движения погрузчика следует нажать на педаль командоконтроллера ККл, предварительно выполнив все операции, связанные с пуском. Электропогрузчик плавно тронется с места, а через короткое время наберет максимальную скорость. Скорость увеличивается за счет переключений, которые выполняет механизм командоконтроллера. Согласно диаграмме включения ножного командоконтроллера (рис. 50,6), на нулевую позицию контакты а—b переключателей П6—П10 замкнуты. Аккумуляторные батареи соединены последовательно. При включении на первую позицию разомкнётся контакт а—Ь и замкнется контакт с—d переключателя П1. Размыкание контактов а—b повлечет за собой размыкание контактов контактора Кт8, соединяющих аккумуляторы последовательно.

По цепи управления тягового электродвигателя ток от аккумуляторов пойдет через контакты 80—85 замка 3 к командоконтрол-леру, через контакты с—d переключателя П1 и а—b переключателя П2 дальше через штепсельное соединение, переключатель ножного тормоза П6, переключатель ручного тормоза П7, переключатель хода вперед — назад П8. Если ручка реверса включена вперед, то согласно диаграмме, показанной на рис. 50, г, ток пройдет через контакты 1—2, электромагнитную катушку контактора Кт4 на аккумулятор. При прохождении тока через электромагнитную катушку контакторы Кт4 замкнутся его силовые контакты К4 :1 и К4 :2 и вспомогательный (блокировочный) контакт К4 :3. Ток силовой цепи пойдет от плюса параллельно включенных аккумуляторных батарей через силовой контакт К4: 1, обмотку якоря, силовой контакт К4:2, обмотку возбуждения и по двум резисторам R к минусу. На первой позиции в силовой цепи проходит ток напряжением 40 В.

На второй позиции разомкнутся контакты а—b и замкнутся с—d переключателя П2. По цепи управления ток от аккумуляторов пройдет через контакты 80—85, с—d переключателя П1, штепсельное соединение, вспомогательные контакты К4:3 и далее, как на первой позиции. В то же время ток пройдет через контакты а—Ь переключателя П4, с—d переключателя П2, штепсельное соединение, электромагнитную катушку контактора Ктб к аккумулятору, при этом замкнутся силовые контакты контактора Ток в силовой цепи пройдет так же, как и на первой позиции, но из цепи выключится один резистор.

На четвертой позиции аккумуляторные батареи соединятся последовательно, так как замкнулись контакты с—d переключате-пя П4, получила питание катушка контактора Кт8 и произошло замыкание его силовых контактов. При этом напряжение увеличилось до 80 В, а скорость движения электропогрузчика приблизилась к максимальной. В цепи катушки контактора Ктб произошло размыкание контактов а—b переключателя П4, в результате чего разомкнулись силовые контакты контактора Ктб и в силовую цепь включился резистор.

На пятой, последней, позиции из силовой цепи выключается резистор, который включился на четвертой позиции, так как катушка контактора Ктб получила питание через замкнувшиеся контакты с—d переключателя П5. Скорость движения электропогрузчика достигла максимальной.

При движении электропогрузчика назад все включения происходят так же, как и при движении вперед, только замкнуты контакты 3—4 реверса и силовые контакты К5 : 1 и К5: 2 контактора Ктб.

Для того чтобы осуществить подъем груза и наклоны грузоподъемного устройства, на гидравлическом распределителе имеются рычаги, которые действуют как на гидросистему, так и на переключатели подъема и наклона. При подъеме груза рычаг подъема отводят назад. Он нажимает на переключатель подъема П10, в результате чего замыкаются его контакты. Катушка контактора Кт2 получает питание и его силовые контакты замыкаются. Включается электродвигатель насоса Эд2, причем осуществляется микроподъем груза. При дальнейшем отведении рычага назад включается электродвигатель насоса Эд1, поскольку замкнулись контакты переключения П9 и сработал контактор Кт1, т. е. замкнулись его силовые контакты. При включении второго электродвигателя подъем груза происходит с максимальной скоростью.

Во время спуска груза рычаг отводят вперед, при этом контакты переключателя размыкаются и электродвигатели выключаются.

Рис. 12. Принципиальная электрическая схема электропогрузчика ЕВ 717.33.22

Наклоны грузоподъемного устройства вперед и назад производят вторым рычагом, который замыкает контакты переключателя П10, при этом замыкаются цепь катушки контактора Кт2 и силовая цепь электродвигателя Эд2 силовыми контактами контактора Кт2.

Включенные в цепь диоды Д1—ДЗ служат для предохранения от обратных напряжений при переключении секций аккумуляторной батареи.

Читать далее: Электропогрузчики ЕВ-701 и ЕВ-702

Категория: - Электротележки

stroy-technics.ru

ТО ЭЛЕКТРО-ПОГРУЗЧИКОВ

ТО-1 электропогрузчиков, ТО-2 электропогрузчиков, ТО-3 (годовое) электропогрузчиков

ТО-1 электропогрузчиков, ТО-2 электропогрузчиков, ТО-3 (годовое) электропогрузчиков

Техническое обслуживание электропогрузчиков с грузоподъемность 1-3,5 т

| № п/п | Перечень работ | ТО-1 | ТО-2 | ТО-3 |

| каждые 500 м/ч | каждые 1000 м/ч | каждые 2000 м/ч | ||

| 1 | Замена масла в бортовых редукторах электропогрузчика | * | ||

| 2 | Замена масла гидросистемы электропогрузчика | * | ||

| 3 | Замена фильтра гидросистемы электропогрузчика | * | ||

| 4 | Проверка уровня масла в гидросистеме электропогрузчика | * | * | |

| 5 | Проверка уровня масла в бортовых редукторах электропогрузчика | * | * | |

| 6 | Проверка АКБ и электрики электропогрузчика | * | * | * |

| 7 | Проверка (протяжка) креплений узлов и агрегатов электропогрузчика | * | * | * |

| 8 | Проверка подтеканий эксплуатационных жидкостей электропогрузчика | * | * | * |

| 9 | Проверка (очистка) контактных групп электропогрузчика | * | * | |

| 10 | Проверка (очистка) разъемов блоков управления машиной электропогрузчика | * | * | |

| 11 | Проверка (настройка) системы управления машиной электропогрузчика | * | * | * |

| 12 | Проверка (регулировка) тормозной системы электропогрузчика | * | * | * |

| 13 | Проверка (регулировка) и смазка грузоподъёмного механизма электропогрузчика | * | * | * |

| 14 | Проверка (регулировка) подшипников ступиц электропогрузчика | * | ||

| 15 | Смазка машины в соответствии с картой смазки электропогрузчика | * | * | * |

| № ТО | М/Ч | Стоимость (руб) | ||

| 1 | Каждые 500 м/ч | 6989,00 | ||

| 2 | Каждые 1000 м/ч | 13998,00 | ||

| 3 | Каждые 2000 м/ч | 19759,00 | ||

Нужно ТО электропогрузчику? Звоните 8 495 971-71-27!

stresyrs.ru