содержание .. 70 71 72 73 74 75 76 77 78 79

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТРАКТОРА ДТ-20

Общие данные

Габаритные размеры, мм:

общая длина с навесной системой, без рукоятки для

прокручивания......................................2818—3038

общая ширина при колее 1100 мм..................1310

Высота по капоту мм:

высокая модификация..............................1438

низкая модификация..................................1231

Продольная база, мм:

высокая модификация . . . ...........................1630—1775

низкая модификация..................................1423—1837

Колея.................................... . Регулируемая

Дорожный просвет, мм:

высокая модификация................................515

низкая модификация..................................308

Вес заправленного трактора ДТ-20-С1 с навесной системой

и аккумулятором, кг....................................1560±2%

Расчетные скорости движения вперед и назад при 1600 об/мин коленчатого вала двигателя, км/ч:

на первой передаче..................................5,03

на второй » ..................................6,52

на третьей * ..................................8,22

на четвертой * ................15,6 (17,65 при 1800

об/мин коленчатого вала двигателя)

Дополнительная передача при 900 об /мин коленчатого

вала двигателя, км/ч.......................0,87

Тяговые усилия на крюке при работе на стерие с номинальной мощностью двигателя (без учета буксования), кг:

на первой передаче..................................720

на второй » ..................... 550

на третьей » ................................385

на четвертой » ..................................125

Мощность на крюке на твердом грунте, л. с

номинальная..........................................9

максимальная..........................................12,5

Двигатель

Марка....................................................Д-20

Номинальная мощность, л. с...............................18

Максимальная мощность, л. с..............................20

Число оборотов коленчатого вала в 1 мин:

при номинальной мощности..........................1600

пр-и максимальной » ........................1800

Диаметр цилиндра, мм....................................125

Ход поршня, мм..........................................140

Степень сжатия (номинальная)............................15

Топливный насос..................... Типа 1ТН—8,5X10

Производительность масляного насоса, л/мин...... Не менее 20

Силовая передача

Число передач:

вперед ......................................5

назад.........................................4

Ходовая часть

Размер шин в дюймах:

передних колес........................................5,5—16

задних » ........................................8—32 или 10—28

Давление воздуха в шинах, кг/см2: для сельскохозяйственных работ:

передних колес......................................1,5—1,8

задних » ......................................0,8—0,9

для транспортных работ:

передних колес......................................1,8—2,0

задних » ....................................0,9—1,1

Регулировка колеи передних колес........... В пределах 1100—1400 мм

Электрооборудование

Номинальное напряжение................................12 в

Аккумуляторная батарея..................................6-СТ-68, 68 а-ч

Генератор........................Г-80, шунтовой, 120 вт

Реле-регулятор............................................РР-315, 10 а

Свеча накала электрофакельного подогрева двигателя

при пусках....................... Цилиндрическая на

24-30 а

Стартер . ..............................................СТ-201, 2,1 л. с.

Фары..............................................ФГ-7, две вперед и

одна назад (с электролампами 50/21 се)

Освещение приборов..................Контрольная лампа

(с электролампой 3 се)

Включатели освещения..................Два выключателя В-45

или один ВТ-55А

Звуковой сигнал..........................................С56Г

Дополнительное оборудование

Шкив:

диаметр, мм ........................................300

ширина обода, мм ..................................120

число оборотов в 1 мин при 1600 об/мин коленчатого вала двигателя......................................914

Вал отбора мощности:

число оборотов в 1 мин..............................545 при 1600 об/мин

коленчатого вала двигателя

Примечание. Тракторы отгружают без шкивов. Шкивы поставляют отдельно по требованию потребителя.

Заправочные емкости, л

Топливный бак............................................45,0

Система охлаждения......................................8,0

Система смазки двигателя..............................5,1

Картер топливного насоса ............................0,4

Картер водяного насоса ................................0,2

Поддон воздухоочистителя.............. . 1,3

Корпус главной передачи ................................11,0

Корпус конечной передачи................................0,8

Ступица переднего колеса................................0,07

Нижний картер рулевого управления....................0,45

Гидравлическая навесная система:

бак....................................................5,5

основной цилиндр ....................................0,5

содержание .. 70 71 72 73 74 75 76 77 78 79

zinref.ru

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТРАКТОР ДТ-20. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ Д-20 - ЧАСТЬ 3

Маслосъемные кольца (рис. 24) предназначены для съема излишков масла со стенок гильзы цилиндра; они изготовлены из того же чугуна, что и компрессионные кольца.

На двигателе Д-20 поставлены маслосъемные кольца скребкового типа. В одну канавку поршня уложено два кольца проточками вниз.

Маслосбрасывающее действие таких колец эффективнее, чем у колец коробчатого типа.

Рабочая поверхность кольца покрыта слоем хрома общей толщиной 0,13—0,20 мм, причем толщина пористого слоя хрома составляет 0,04—0,06 мм. Контрольный размер после хромирования 5,15± ±0,15 мм.

Упругость кольца при зазоре в стыке 0,6±0,16 мм составляет 2,5--- 4,7 кг.

Рис. 24. Поршневое маслосъемное кольцо.

Поршневой палец (рис. 25) унифицирован с той же деталью двигателей Д-54 и Д-75. Он изготовлен пустотелым из стали 12ХНЗА. Наружная поверхность цементирована на глубину 1,1—1,8 мм и закалена до твердости 56—63 HRC. После чего она тщательно отшлифована. Овальность, конусность и огранка не должны превышать 0,004 мм.

Рис. 25. Поршневой палец.

Маховик (рис. 26) предназначен для уменьшения неравномерности крутящего момента двигателя. На коленчатом валу он отцентрирован

расточкой по диаметру 95 мм и закреплен болтами, завертываемыми в торец вала. При этом поверхность В упирается в распорное кольцо, сидящее на шейке коленчатого вала.

Два отверстия диаметром 16 мм служат для посадки маховика на штифты, запрессованные в торец вала.

Рис. 26. Маховик в сборе: 1 — венец маховика; 2 — маховик.

Два резьбовых отверстия М12 предназначены для демонтажа маховика. Ввертываемые в них болты упираются в торец коленчатого вала и стягивают с него маховик.

В расточку диаметром 34 мм устанавливают роликовый подшипник— переднюю опору вала муфты сцепления; в отверстие диаметром 42 мм— каркасный сальник, препятствующий вытеканию смазки из гнезда подшипника.

Коническая поверхность А и два косых сверления диаметром 9 мм отводят смазку, просочившуюся через сальник, во внутреннюю полость маховика, тем самым препятствуют ее попаданию на поверхность Б прилегания фрикционного диска муфты сцепления.

Шесть отверстий М8 служат для крепления кожуха муфты сцепления к маховику. Кожух центрируется в проточке диаметром 295 мм.

Отверстие диаметром 12 мм на наружной поверхности маховика используют под установочную шпильку при определении верхней мертвой точки.

На заднюю часть маховика напрессован зубчатый венец (рис. 27), с которым входит в зацепление шестерня стартера при запуске двигателя. Венец изготовлен из стали 40

и термически обработан до твердости 40—50 HRC- На венце нарезано 133 зуба с модулем 2,5. Торцы зубьев выполнены со скосом для облегчения входа в зацепление с шестерней стартера.

На маховик венец напрессовывают в нагретом до 200—250° состоянии.

Радиальные сверления диаметром 26 мм на наружной поверхности маховика служат для создания обязательного дисбаланса 2680 г*см, необходимого для улучшения уравновешенности коленчатого вала двигателя. Центр неуравновешенной массы должен лежать на оси, проходящей через центры отверстий диаметром 16 мм. Точность балансировки 150 г-см.

На торцовой поверхности маховика нанесены радиальные риски с метками 29; 32; 0; 3 и 5°. Они предназначены для установки момента подачи топлива топливным насосом, а также для установки момента зажигания на двигателях Д-14, оборудованных системой пуска на бензине.

Рис. 27. Зубчатый венец маховика.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

Трактор ДТ-20 (Калиновский Н.Ф., Левитанус А.Д., Ходулин Ю.А.)

- 1965 год

В сельском хозяйстве нашей страны работает большое количество дизельных колесных тракторов ДТ-20. В настоящее время продолжается массовый выпуск таких машин. Ведущие специалисты Харьковского тракторного завода описывают в этой книге устройство н порядок эксплуатации тракторов ДТ-20. В ней подробно освещены вопросы ухода за машиной, даны рекомендации по наиболее рациональному использованию ее на различных работах.

Отзывы о книге просим направлять по адресу: Москва, К-31, ул. Дзержинского, дом 1/19, издательство «Колос».

ЧАСТЬ I

Устройство трактора ДТ-20 ГЛАВА 1

Назначение и общее устройство трактора ДТ-20

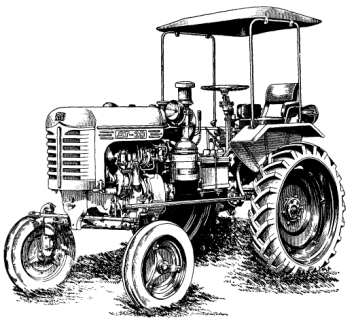

Трактор ДТ-20 представляет собой колесную универсальную садово-огородную машину класса 0,6 т безрамной конструкции. Реверс всех основных передач позволяет использовать при работе как передний, так и задний ход. Трактор имеет регулируемую колею.

Двигатель Д-20 работает на дизельном топливе и развивает мощность 18 л. с. при 1600 об!мин. На втором режиме, используемом кратковременно на транспортных работах, он развивает мощность 20 л. с. при 1800 об!мин.

Основное назначение трактора ДТ-20 (рис. 1) — междурядная обработка в садах, ягодниках, огородах и на мелких полевых участках; посев, посадка и уборка овощей; сеноуборка, пахота легких почв, а также привод стационарных машин и работа в животноводстве. Кроме того, трактор используют на легких погрузочных и землеройных работах, в коммунальном хозяйстве, на строительстве и различных транспортных работах.

Трактор ДТ-20 создан на базе ран^е выпускавшегося Харьковским тракторным заводом трактора ДТ-14 путем его модернизации. За счет улучшения процесса смесеобразования и увеличения хода поршня со 125 до 140 мм была повышена мощность двигателя, что дало возможность несколько увеличить рабочие скорости машины и получить в связи с этим соответствующее приращение производительности.

Основными узлами трактора (рис. 2) являются двигатель, силовая передача, механизм управления, ходовая часть, рабочее, вспомогательное и дополнительное оборудование.

Двигатель одноцилиндровый четырехтактный с водяным охлаждением и воспламенением от сжатия. Запускается на дизельном топливе с помощью электростартера. Для уравновешивания двигателя и устранения его вибрации служит механизм, выполненный в виде двух валиков, расположенных параллельно коленчатому валу, на концах которых закреплены противовесы (по два на каждом).

Двигатель оборудован односекционным топливным насосом, снабженным всережимным центробежным регулятором. Форсунка с одним отверстием, закрытая, штифтового типа. Топливо фильтруется в грубом фильтре-отстойнике с последующей тонкой очисткой в фильтре со стандартными фильтрующими элементами.

Воздух, засасываемый в двигатель, очищается в воздушном фильтре.

Двигатель имеет комбинированную систему смазки: под давлением и разбрызгиванием. Давление в масляной магистрали создается шестеренчатым насосом. Масло проходит очистку в полнопоточном реактивном масляном фильтре путем центрифугирования. Двигатель снабжен закрытой системой охлаждения с принудительной циркуляцией воды,

создаваемой центробежным водяным насосом. Охлаждение воды происходит в пластинчато-трубчатом радиаторе. Тепловой режим поддерживается автоматически с помощью термостата и посредством шторки, управляемой с места тракториста. Двигатель оборудован глушителем-искрогасителем.

Между двигателем и трансмиссией установлена однодисковая непостоянно замкнутая фрикционная муфта сцепления, управляемая ручным рычагом. Коробка передач трактора с поперечными валами имеет четыре реверсируемых передачи с диапазоном скоростей от 5,03 до 15,7 км/ч. При 1800 об/мин коленчатого вала двигателя трактор развивает транспортную скорость 17,65 км/ч. Кроме того, замедленная нере-версируемая передача прямого хода обеспечивает машине скорость движения 0,87 км/ч при 900 об/мин коленчатого вала.

В одном корпусе с коробкой передач установлен конический дифференциал с двумя сателлитами. К корпусу коробки справа и слева прикреплены рукава, в которых смонтированы тормоза, а к рукавам присоединены конечные передачи, представляющие собой одноступенчатые редукторы в чугунных картерах.

Конечные передачи можно крепить к рукаву тормоза в различных положениях, изменяя продольную базу и дорожный просвет трактора.

В задней части трактора расположен хвостовик вала отбора мощности с зависимым приводом; справа по ходу — хвостовик вала коробки передач для приводного шкива.

Рис. 1. Общий вид трактора ДТ-20.

Рис. 2. Размещение основных узлов на тракторе: 1— передний мост: 2 — двигатель: 3 — соединительный корпус; 4 — капот: 5 — топливный бак; 6 — рулевое колесо; 7 — стойка тента; 8 — сиденье тракториста; 9 — гидромеханизм; 10 — навесная система; 11 — силовой цилиндр; 12 — конечная передача; 13 — главная передача.

Ходовая система трактора состоит из переднего моста с управляемыми колесами и задних ведущих колес. На передние колеса надеты пневматические шины размером 5,5—16 (ранее завод выпускал тракторы с шинами размером 4—16), задние колеса укомплектованы шинами 8—32 или 10—28.

Конструкция ходовой части дает возможность изменять колею трактора от 1100 до 1500 мм с интервалом 100 мм. Может быть изменен дорожный просвет от 308 до 515 мм при соответствующем изменении продольной базы.

Передний мост установлен на кронштейне двигателя на оси и может качаться в вертикальной поперечной плоскости.

В качестве рулевого механизма использован червяк и двойной ролик; положение рулевой колонки вертикальное.

Основным рабочим оборудованием трактора является гидравлическая навесная система, выполненная по раздельно-агрегатной схеме и состоящая из стандартных гидроагрегатов. Кроме нее имеется гидравлически управляемое прицепное устройство.

Вспомогательное оборудование трактора состоит из сиденья, капота, крыльев, тента, инструментального ящика и т. д.

В качестве дополнительного оборудования по особому заказу завод поставляет приводной шкив для работы со стационарными машинами и детали, используемые для навески на трактор сенокосилки КСХ-2.1Б.

В зависимости от размера шин задних колес, схемы электрооборудования и размеров присоединительных элементов навесной системы, а также хвостовика вала отбора мощности трактор ДТ-20 выпускают в пяти разновидностях, или моделях.

Модель ДТ-20-С1 предназначена преимущественно для пропашных работ в междурядьях. Задние колеса имеют шины размером 8—32. Хвостовик вала отбора мощности и присоединительные размеры навесной системы выполнены в соответствии с государственным стандартом.

Модель ДТ-20-С2 рассчитана в основном на транспортные работы и сельскохозяйственные работы общего назначения. Шины задних колес имеют размер 10—28; они обеспечивают лучшее сцепление с почвой и уменьшают тряску при работах на повышенных скоростях.

Модель ДТ-20-СЗ предназначена для экспортных поставок (в страны с правосторонним движением машин), на задние колеса установлены шины размером 10—28 и соответственно широкие крылья. Кроме обычного электрооборудования, на эту модель монтируют стоп-сигнал, задний фонарь, кронштейн для крепления номерного знака, розетку для подключения сигнализации прицепа. Хвостовик вала отбора мощности и присоединительные размеры навесной системы выполнены по Европейскому стандарту.

Модель ДТ-20-С4 укомплектована так же, как модель ДТ-20-СЗ, только сигнальные устройства электрооборудования расположены в соответствии с нормами для стран с левосторонним движением машин.

Модель ДТ-20-С5 оборудуют для поставки в некоторые европейские страны (Францию, Голландию) по специальному заказу. От ДТ-20-СЗ она отличается измененным расположением фар и задних фонарей в соответствии с правилами уличного движения в этих странах. На ДТ-20-С5 предусмотрена также установка трехсветных фар и четырехлопастного вентилятора системы охлаждения двигателя.

В зависимости от характера работы каждую из указанных моделей можно переоборудовать в одну из модификаций.

В низкой, садовой модификации трактор работает в садах и на лесных участках. Конечную передачу в этих условиях устанавливают горизонтально, то есть ведущие колеса поворачивают вперед по ходу трактора, а оси передних колес переводят в верхнее положение. В такой модификации продольная база трактора равна 1423 мм, а дорожный

просвет — 308 мм. В случае необходимости конечную передачу ставят в горизонтальное положение ведущим колесом назад по ходу трактора, тогда продольная база будет равна 1837 мм.

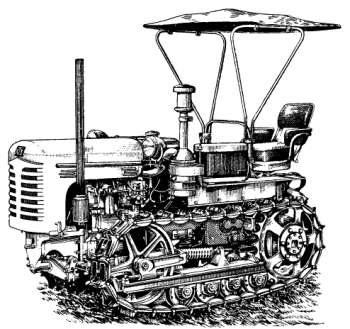

Рис. 3. Гусеничный узкогабаритный трактор ДТ-20В.

В высокой огородной модификации трактор используют для междурядной обработки огородных культур. В этом случае конечную передачу монтируют вертикально, ведущим колесом вниз, ось передних колес устанавливают в нижнее положение. Продольная база в этой модификации равна 1630 мм, а дорожный просвет 515 мм.

Чаще всего трактор используют в полуогородной, или пониженной огородной, модификации, при которой конечную передачу монтируют под углом 45° (ведущие колеса — назад по ходу трактора), а ось передних колес устанавливают в промежуточное положение. При этом трактор имеет продольную базу 1775 мм, а дорожный просвет 455 мм.

В ряде случаев, когда требуется хорошая обозреваемость обрабатываемого участка и рабочих органов навесных машин, трактор можно переоборудовать для работы на реверсе, то есть задним ходом. Для этого необходимо перенести сиденье на противоположную сторону рулевой колонки и переставить рулевое колесо. Это делают для того, чтобы направление вращения штурвала соответствовало направлению поворота трактора при работе задним ходом. Кроме того, изменяют положение тормозных педалей. Для работы на реверсе шины ведущих колес ставят в такое положение, при котором стрелки, расположенные на них, соответствовали бы направлению движения трактора.

Колею передних колес изменяют путем выдвигания наружных концов телескопической оси на требуемую величину. Соответственно

раздвигают поперечную рулевую тягу. Колею задних колес регулируют путем перестановки в различные положения дисков и ободьев колес.

Кроме описанных выше моделей и модификаций, на базе трактора ДТ-20 созданы другие типы специальных машин этого же класса. От базовой модели они в основном отличаются измененной конструкцией ходовой части. К ним относятся тракторы ДТ-20В, ДТ-20К и ДТ-20У.

Трактор ДТ-20 В (рис. 3) представляет собой гусеничную модификацию базовой модели; он предназначен для работы в виноградниках с шириной междурядий 1,5 ж, ввиду чего имеет габаритную ширину по краям гусениц 960 мм. Двигатель и муфта сцепления трактора заимствованы от базовой модели без изменений. В коробке передач вместо дифференциала установлен механизм поворота, состоящий из фрикционных муфт с электромагнитным включением. Управление муфтами — кнопочное, что значительно облегчает вождение трактора. Вместо задних колес на ДТ-20В смонтированы ведущие звездочки гусениц. Ходовая часть полужесткая с поперечной полуэллиптической рессорой.

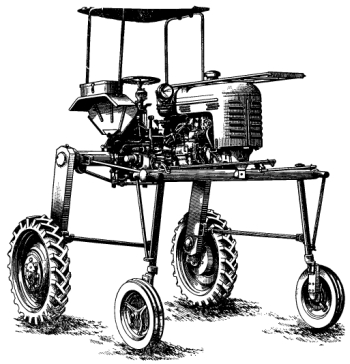

Трактор ДТ-20 К (рис. 4) предназначен для междурядной обработки высокостебельных культур. Он имеет дорожный просвет 1 500 мм и колею 2100 мм. Машина поднята над уровнем почвы на стойках передних и задних колес. Последние вращаются с помощью цепных передач, заключенных в стойках.

Узкогабаритный колесный трактор ДТ-20У предназначен для работы в узких междурядьях, а также для обслуживания животноводческих ферм. Ширина машины 960 мм, дорожный просвет 220 мм.

Колея задних колес заужена, для чего уменьшена длина тормозных рукавов и полуосей конечных передач, а также смещены ободья задних колес относительно дисков в сторону продольной оси трактора. Колея передних колес уменьшена, для чего укорочен балансир корпусов поворотных кулаков и поперечная рулевая тяга. Высота машины понижена путем поворота корпуса конечных передач вперед по ходу трактора под углом 30° вверх от горизонтали и изменения конструкции осей передних колес. Продольная база и дорожный просвет не изменены. Конструкцией трактора ДТ-20У работа на реверсе не предусмотрена. Колею передних колес можно регулировать в пределах 760—1200 мм, колею задних — в пределах 800—1100 мм.

По заказу некоторых иностранных фирм трактор ДТ-20 поставляют с двигателем мощностью 14 л. с. при 1600 об1мин коленчатого вала. Это достигается соответствующей регулировкой топливной аппаратуры. Такой трактор имеет марку ДТ-14Б. Он отличается от основной модели не только регулировкой двигателя, но и пониженными скоростями дви-жения, которые достигнуты изменением передаточного числа конечной передачи. Трактор ДТ-14Б может передвигаться со скоростями от 4,09 до 12,73 км/ч.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

ТОПЛИВНЫЙ НАСОС ДВИГАТЕЛЯ Д-20 ТРАКТОРА ДТ-20

Топливный насос при помощи переходного фланца устанавливают на задней плоскости картера двигателя с левой стороны.

Насос приводится в действие от левого валика уравновешивающего механизма при помощи фланца с внутренними зубьями, закрепленного на левом заднем противовесе.

Конструкция насоса показана на рисунках 56, 57 и 58.

Корпус насоса. Топливный насос с регулятором смонтирован в общем корпусе, отлитом из серого чугуна.

Передняя стенка корпуса выполнена в виде фланца с пятью отверстиями для крепления насоса к переходному чугунному фланцу. В корпусе имеется две пары горизонтальных расточек, в которых на шариковых подшипниках устанавливают валик 45 регулятора (рис. 57) и кулачковый вал 1 (рис. 56), приводящий в движение толкатель 2 и подкачивающую помпу 43 (рис. 57).

Толкатель перемещается в вертикальной расточке корпуса, имеющей два продольных паза, в которые входят концы оси ролика толкателя. Пазы предназначены для предохранения толкателя от проворачивания вокруг вертикальной оси.

К верхней фрезерованной плоскости корпуса двумя шпильками прикреплена головка 16 (рис. 56) насоса. Точная установка головки относительно корпуса обеспечивается двумя трубчатыми установочными штифтами 8.

Отверстие с лыской, выполненное параллельно осям валов, служит направлением для рейки 37 (рис. 57), управляющей поворотом плунжера 9 (рис. 56).

В горизонтальном отверстии, перпендикулярном осям валов, смонтирован передаточный валик 33 (рис. 56) с закрепленными на нем рычагом 25 регулятора, рычагом 32 рейки и рычагом 29 пружины. Отверстие под передаточный валик с одной стороны закрыто сферической штампованной заглушкой 31, с другой — пробкой 35, под которую под-кладывают регулировочные прокладки 34, ограничивающие осевое перемещение валика.

Три пробки 63, 65 и 66 (рис. 58) с конической резьбой, установленные на верхней, боковой и нижней стенках корпуса, предназначены соответственно для заливки масла, контроля уровня и слива.

Технологическая расточка в нижней части корпуса закрыта штампованной заглушкой 44 (рис. 57). На боковой стенке имеется окно, предназначенное для регулировки корректора на собранном насосе при его испытании на специальном стенде. Окно закрыто штампованной

крышкой 41, закрепляемой четырьмя болтами. Отверстие в левом верхнем углу служит для установки рычага 58 (рис. 58) управления насосом. В расточке, расположенной под окном, центрируется подкачивающая помпа 43 (рис. 57), которую прикрепляют к фрезерованному фланцу корпуса тремя болтами. Сзади корпус закрыт крышкой 24 (рис. 56).

Рис. 56. Продольный разрез топливного насоса:

1 - кулачковый вал; 2 — толкатель; 3 — обойма сальника; 4 — шестерня; 5 — сальник; 6 — тарелка плунжера; 7 — пружина; 8 — трубчатый штифт; 9 — плунжер; 10 — втулка; И — нагнетательный клапан; 12 — пружина; 13 — штуцер; 14 — трубопровод высокого давления; 15 — штуцер с перепускным клапаном; 16 — головка насоса; 17 — шпилька; 18 — пробка; 19 — отводящий канал; 20 — подводящий канал; 21 — трубчатый штуцер; 22 — шпилька; 23 — ограничительный болт; 24 — крышка; 25 — рычаг регулятора; 26 — рейка; 27 — тяга; 28 — поводок; 29 — рычаг пружины; 30 — ушко; 31 — заглушка; 32 — рычаг рейки; 33 — валик; 34 — прокладка; 35 — пробка.

Рис. 57. Поперечный разрез топливного насоса:

36 — хомутик рейки; 37 — рейка; 38 — винт; 39 — всасывающее отверстие; 40 — отсечное отверстие; 41 — крышка; 42 — ручной насос; 43 — подкачивающая помпа; 44 — заглушка; 45 — валик регулятора; 40 — болт; 47 — шайба; 48 — шестерня-. 49— втулка; 50 — подшипник; 51 — груз; 52 — муфта; 53 — ролик; 54 — донышко муфты; 55 — сальник; 56 — фланец.

Рис. 58. Топливный насос со снятой крышкой люка:

57 — упорный винт корректора; 55— рычаг управления насосом; 5Р— болт-ограничитель; 60 — шайбы-прокладки; 61 — стержень корректора; 62 — пружина; 63 — пробка заливного отверстия; 64 — гайка; 65 — пробка контрольного отверстия; 66 — пробка сливного отверстия; 67 — пружина регулятора; 68 — рычаг.

Задняя крышка 24 насоса отлита из серого чугуна. К наружной ее поверхности прилиты два ушка, в отверстия которых устанавливают валик с двумя рычагами, передающими движение от рычага, расположенного на рулевой колонке трактора, к рычагу управления насосом.

В бонку на крышке ввертывают болт 23 упора рычага рейки. Он предохраняет от выхода из зацепления хомутик 36 (рис. 57) с поводком плунжера при чрезмерном отклонении назад рычага рейки. От вывертывания болт предохраняется контргайкой.

Кулачковый вал 1 (рис. 56) изготавливается из стали 45.

На нем размещено два кулачка: один для привода плунжерной пары, другой для привода подкачивающей помпы. Первый имеет тангенциальный профиль, второй — форму эксцентрика.

Поверхность профиля тангенциального кулачка закалена токами высокой частоты на глубину 1,5—6 мм по твердости 54—63 HRC. Эксцентриковый кулачок закален до той же твердости, но на глубину 0,7—3 мм.

В насосах ранних выпусков был только один кулачок, приводящий одновременно плунжерную пару и подкачивающий насос. Это, однако, снижало надежность подкачивающей помпы, вследствие больших динамических нагрузок, возникающих при воздействии кулачка тангенциального профиля.

Вал установлен в корпусе насоса на двух шариковых подшипниках. Передний и задний подшипники фиксируются на шейке стопорными кольцами. На конической шейке вала закреплена шестерня 4 привода. Она входит в зацепление с шестерней 48 (рис. 57), расположенной на валу регулятора и вращающейся с числом оборотов коленчатого вала. Поскольку шестерня кулачкового вала насоса имеет вдвое большее число зубьев, чем шестерня вала регулятора, то вал насоса вращается с числом оборотов вдвое меньшим, чем коленчатый вал.

Передний конец кулачкового вала уплотнен резиновым каркасным сальником, установленным в металлической обойме 3 (рис. 56), прикрепленной двумя болтами к корпусу. Кроме того, уплотнение обеспечивается паронитовой прокладкой, устанавливаемой между обоймой сальника и наружной обоймой подшипника, а также шайбой, помещенной между шестерней и гайкой ее крепления.

Толкатель 2 служит для передачи толкающих усилий от кулачкового вала к плунжеру и для регулировки момента начала подачи топлива. Он (рис. 59) состоит из стального цементированного корпуса 3, двух роликов 4 с осью 5 и регулировочного болта I с контргайкой 2.

Ось 5 со свободно вращающимися на ней роликами 4 запрессована в корпус 3. Выступающие концы оси входят в пазы направляющей

расточки в корпусе насоса. Канавка на оси служит для подвода смазки к ролику. Ось запрессовывают в таком положении, чтобы канавка была сверху.

Торцом головки регулировочного болта толкатель упирается в торец плунжера, а снизу через ролик — в кулачок вала.

Плунжерная пара является основным рабочим элементом топливного насоса, обеспечивающим подачу строго дозированного количества топлива к форсунке. Она состоит из втулки 1 (рис. 60) и плунжера 2 с поводком 3. Втулка с плунжером изготовлены из стали ХВГ и термически обработаны до твердости 60—65 HRC.

Плунжерная пара топливного насоса двигателя Д-20 полностью взаимозаменяема с плунжерной парой насосов двигателей Д-54, Д-75 и СМД-14.

Рис. 59. Толкатель: 1 — регулировочный болт; 2 — контргайка: 3 — корпус; 4 — ролики; 5 — ось ролика.

Рис. 60. Плунжерная пара: 1 — втулка; 2 — плунжер; 3 — поводок.

Чтобы обеспечить достаточную плотность в сопряжении плунжера со втулкой при высоких давлениях нагнетаемого к форсунке топлива, обе детали подвергают специальным доводочным операциям, после чего плунжеры и втулки подбирают парами, и в

дальнейшем разукомплектовка их не допускается.

Втулка представляет собой трехступенчатый цилиндр (снаружи). В верхней ее части просверлены два диаметрально расположенных отверстия, смещенных по высоте. Снаружи они оканчиваются широкими фасками. Через верхнее отверстие всасывается топливо в над-плунжерное пространство, через нижнее происходит отсечка топлива. Фрезерованная лыска посредине втулки служит для ее фиксации установочным винтом.

Плунжер выполнен в виде цилиндрического стержня диаметром 8,5 мм, имеющего в нижней части утолщение. Вверху проделана кольцевая канавка, которая отделяет головку плунжера от остальной рабочей части стержня. От канавки вверх профрезерован вертикальный паз, не доходящий до торца плунжера. Угол от верхней части паза до кольцевой канавки срезан по винтовой линии. Срез предназначен для изменения момента конца подачи топлива путем поворота плунжера.

Кольцевая канавка на плунжере сообщается с надплунжерным

пространством центральным и боковым сверлениями.

Для поворота плунжера служит поводок, напрессованный на его нижний утолщенный конец.

Головка 16 (рис. 56) топливного насоса отлита из чугуна. В ней смонтирован насосный элемент, состоящий из плунжера 9, втулки 10, тарелки 6, пружины 7, нагнетательного клапана 11, пружины 12 и нажимного штуцера 13. Установка насосного элемента в съемной головке позволяет заменять изношенную плунжерную пару без разборки всего насоса. При снятой головке насоса плунжер удерживается от выпадания шайбой, прикрепленной к шпильке 22.

Два горизонтальных сверленых канала 20 и 19 предназначены для подвода топлива к всасывающему отверстию втулки и отвода его излишка в топливный бак. Каналы сообщены между собой поперечным сверлением, вход в которое закрывают конической пробкой 18. В резьбу канала 20 ввернут штуцер 21 трубки подвода топлива из топливного фильтра. Из канала 19 через штуцер 15 излишки топлива сливаются в бак. В штуцере 15 смонтирован шариковый перепускной клапан.

Резьбовое отверстие Мб на боковой поверхности головки предназначено для завертывания установочного винта 38 (рис. 57), фиксирующего втулку плунжера в таком положении, чтобы всасывающее 39 и отсечное 40 отверстия втулки выходили в соответствующие каналы головки.

Боковой прилив на головке с резьбовым отверстием служит для установки болта-ограничителя 59 (рис. 58) упора рычага управления насосом.

Нагнетательный клапан 11 (рис. 56) предназначен для резкого разобщения надплунжерного пространства с трубкой высокого давления, подающей топливо к форсунке. Он состоит из седла 2 (рис. 61) и клапана 1. Нижняя направляющая часть клапана в сечении имеет крестообразную форму. Выше находится цилиндрический разгрузочный поясок и посадочный конус. При нагнетательном ходе плунжера клапан приподнимается, пропуская топливо к трубке высокого давления через пазы на своем хвостовике. При посадке же разгрузочный поясок, входя в седло, сначала разобщает надплунжерное пространство с трубкой

высокого давления, а затем, опускаясь ниже, действует как плунжер и отсасывает некоторый объем топлива из трубопровода 14 высокого давления (рис. 56).

Так же как и плунжерная пара, клапан и седло подобраны парами, притерты по посадочному конусу и дальнейшей разукомплектовке не подлежат.

Седло прижато к торцу втулки штуцером 13 через поликапролакта-мовую прокладку.

Верхняя часть нажимного штуцера имеет резьбу, на которую навинчена накидная гайка трубопровода 14.

Нагнетательный клапан, прижимной штуцер и пружина клапана взаимозаменяемы с соответствующими деталями топливных насосов двигателей Д-54, Д-75 и СМД-14.

Рис. 61. Нагнетательный клапан: 1 — клапан; 2 — седло клапана; 3 — разгрузочный поясок; а — начало отсечки топлива; б — клапан закрыт

Работа топливного насоса. Из топливного бака 5 (рис. 52) через кран топливо поступает к подкачивающей помпе 9, откуда под давлением подводится к фильтру 11. Из фильтра по трубопроводу очищенное топливо поступает к каналу 20 (рис. 56) головки топливного насоса.

При давлении свыше 0,5—0,9 кг/см2 открывается клапан 15 и перепускает излишки топлива в бак. Таким образом, перед всасывающим отверстием гильзы плунжера постоянно поддерживается давление в пределах 0,5—0,9 кг/см2.

Плунжер 9 движется возвратно-поступательно: поднимается при набегании кулачка на ролик толкателя 2, опускается под действием пружины 7.

Когда плунжер перемещается вниз, топливо через всасывающее отверстие 39 (рис. 57) во втулке попадает в надплунжерное пространство. При его подъеме оно вытесняется через это же отверстие обратно в канал 20 (рис. 56), пока верхняя кромка плунжера не перекроет его. Продолжая подниматься, плунжер начинает сжимать топливо, повышая давление в надплунжерном пространстве. Как топливо оно достигнет величины, необходимой для преодоления давления пружины 12, нагнетательный клапан 11 приподнимается и топливо через трубопровод 14 поступит в форсунку. При дальнейшем повышении давления преодолевается сопротивление пружины форсунки, игла распылителя приподнимается и топливо через сопло впрыскивается в камеру в поршне.

При последующем подъеме плунжера винтовая кромка откроет нижнее (отсечное) отверстие 40 (рис. 57) и оставшееся в надплунжерном пространстве топливо через сверления в плунжере и отсечное отверстие во втулке начнет перетекать в отводящий канал 19 (рис. 56). При этом давление в пространстве над плунжером упадет и нагнетательный клапан под действием пружины опустится на седло, прекратив подачу топлива в форсунку. Разгрузочный поясок клапана, опускаясь, отсосет часть топлива из трубки высокого давления и тем самым обеспечит прекращение подачи топлива форсункой, следовательно, исключит возможность его подтекания из распылителя.

На этом цикл подачи топлива заканчивается. При последующем ходе плунжера вниз оно засасывается в надплунжерное пространство.

Подача топлива изменяется в зависимости от положения рейки 37 (рис. 57), на которую воздействует регулятор. На рейке закреплен хомутик 36, в паз которого входит поводок, напрессованный на нижний конец плунжера 9 (рис. 56).

При перемещении рейки хомутик воздействует на поводок, заставляя плунжер поворачиваться относительно втулки. В зависимости от углового положения плунжера относительно отсечного отверстия его косая кромка раньше или позже откроет это отверстие, а следовательно, раньше или позже прекратится подача топлива в форсунку (рис. 62). Начало подачи, определяемое положением верхнего торца плунжера

относительно всасывающего отверстия втулки, остается постоянным при любом повороте плунжера. Таким образом, количество топлива, подаваемого плунжерной парой за один цикл, регулируется путем изменения момента конца подачи.

Если плунжер установится в положение, при котором вертикальный фрезерованный паз на его головке расположится против отсечного отверстия во втулке, насос выключится. Это произойдет потому, что в момент перекрытия верхним торцом плунжера всасывающего отверстия втулки вертикальный фрезерованный паз уже откроет отсечное отверстие и топливо сразу начнет перетекать в отводящий канал головки насоса.

Рис. 62. Схема работы плунжерной пары: а — полная подача топлива; б — частичная подача топлива; в — подачи топлива нет

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

zinref.ru

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТРАКТОР ДТ-20. ПОРЯДОК ЗАМЕНЫ ДЕТАЛЕЙ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ДВИГАТЕЛЯ Д-20 - ЧАСТЬ 1

Для нормальной работы узлов и агрегатов двигателя между трущимися поверхностями отдельных его деталей должны быть выдержаны определенные зазоры. Их величины зависят от скорости взаимного перемещения поверхностей, температурных условий, материалов, из которых изготовлены детали, условий смазки трущихся поверхностей; характера и величины нагрузок на эти поверхности и ряда других факторов.

Уменьшение допустимых для данного сопряжения зазоров ухудшает условия смазки трущихся поверхностей, повышает трение между ними, приводит к перегреву, ускоренному износу, задирам и заклиниванию.

Чрезмерное увеличение зазоров также отрицательно сказывается на условиях смазки трущихся поверхностей и ускоряет износ деталей. Малый зазор в шатунном подшипнике, например, недопустимо уменьшает слой смазки между поверхностями трения, в результате чего появляются задиры на поверхностях вкладышей и шатунной шейки. Большой зазор в этом же сопряжении способствует вытеканию через него значительного количества масла; вследствие этого падает давление в масляной магистрали двигателя. Кроме того, при большом зазоре появляются стуки подшипников, а также возможны удары поршня о головку.

Если в холодном состоянии зазор между поршнем и гильзой меньше допустимого, то во время работы двигателя в результате нагрева и расширения возможно появление задиров на поршне и заклинивание его в гильзе. Большие зазоры между поршнем и гильзой, а также в замках поршневых колец вызывают прорыв газов из надпоршневого пространства, в результате мощность и экономичность двигателя падают. Кроме того, резко увеличивается выгорание смазки, поступающей через увеличенные зазоры в камеру сгорания.

Уменьшение зазора между торцовыми поверхностями колец и канавок в поршне способствует залеганию колец в канавках во время работы двигателя. Большой зазор между этими деталями увеличивает количество масла, перетекаемого в камеру сгорания, а также приводит к его пригоранию, а следовательно, к закоксовыванию колец.

В холодном состоянии между поверхностью поршневого пальца и расточками в бобышках поршня имеется натяг. Во время работы двигателя, когда поршень нагревается, в этом сопряжении образуется

определенный зазор, в результате чего палец может поворачиваться в бобышках (плавающий палец). Увеличение натяга в холодном состоянии приведет к уменьшению или к уничтожению зазора при нагревании деталей. Тогда палец в бобышках проворачиваться не будет и может произойти односторонний износ в сопряжении пальца со втулкой верхней головки шатуна.

Недостаточный натяг повысит зазор в сопряжении при работе двигателя. В этом случае ударными нагрузками, действующими на поршень, могут быть разбиты расточки в бобышках.

При сборке нового или отремонтированного двигателя зазоры в сопряжениях следует выдерживать близкими к нижнему допустимому пределу, поскольку во время работы двигателя вследствие естественного износа трущихся поверхностей зазоры увеличиваются.

Каждому механизатору необходимо хорошо знать признаки ненормальной работы отдельных узлов и агрегатов двигателя, чтобы своевременно восстанавливать или заменять износившиеся детали и узлы.

Несвоевременный ремонт ускоряет износ сопряжений, а в ряде случаев вызывает выход из строя отдельных узлов и деталей двигателя.

Чтобы обеспечить длительную и исправную работу двигателя без значительного износа его деталей и узлов, необходимо в установленные сроки тщательно выполнять правила технического ухода за двигателем.

Подбор шатунных вкладышей. В новых двигателях зазор между шатунной шейкой и вкладышем, залитым слоем свинцовистой бронзы, равен 0,08—0,15 мм, при сталеалюминевых вкладышах — 0,09— 0,16 мм. При этом овальность шатунной шейки не должна превышать

0,012 мм, а конусность — 0,012 мм на длине 100 мм.

Зазор определяют путем замера разницы в диаметрах шатунной шейки и внутренней поверхности вкладышей. Диаметр шейки вала замеряют микрометром, а диаметр внутренней поверхности вкладышей, зажатых в постели, — индикаторным нутромером.

Если у работающего двигателя зазор в шатунном подшипнике превышает 0,3 мм при овальности шатунной шейки более 0,15 мм, то шейку необходимо перешлифовать на ближайший ремонтный размер, подобрав к ней вкладыш соответствующего ремонтного размера.

Согласно типовой технологии ремонта, разработанной для двигателя Д-54, разрешается выпускать из ремонта двигатели с зазорами в приработанных подшипниках до 0,25 мм, при овальности шейки не более 0,06 мм.

Ремонтные размеры шатунной шейки и вкладышей для двигателей Д-14 и Д-20 такие же, как и для двигателя Д-54 (табл. 1).

Вкладыши нулевого и первого стандартов завод как самостоятельные запасные части не выпускает, а дает в комплект к коленчатым валам, поставляемым в запасные части.

В качестве запасных частей выпускают только шатунные вкладыши ремонтных размеров, начиная от Р1.

Номер стандарта (0; 1) или ремонтного размера (PI; Р2-1 и т. д.) нанесен на вкладышах на поверхности выемки под шатунный болт со стороны фиксирующего выступа.

Вкладыши для двигателя Д-20 имеют маркировку, нанесенную на поверхности выемки под шатунные болты со стороны, противоположной фиксирующему выступу: нижний вкладыш (без отверстия) имеет марку XI5-1, верхний — Х14-1 для вкладышей с заливкой из свинцовистой бронзы и соответственно Х15-1А и Х14-1А для сталеалюминевых вкладышей.

ТАБЛИЦА I

Коленчатые валы, устанавливаемые заводом на двигатель или выпускаемые как запасные части, имеют на заднем противовесе маркировку, зависящую от диаметра шатунной шейки. Маркировке 0 соответствует диаметр шейки 85мм; маркировке 1—85; мм.

При перешлифовке шатунных шеек необходимо придерживаться следующих правил.

1. Подбирать вкладыши к перешлифованной шейке в строгом соответствии с новым ремонтным размером шейки.

Заводское клеймо стандарта шейки, выбитое на противовесе коленчатого вала, забить и вместо него набить клеймо нового ремонтного размера (стандарта) шейки.

2. Радиус кривошипа коленчатого вала выдерживать равным 70,0 ±0.05 мм.

Увеличение этого размера может привести к удару поршня о головку цилиндра в прогретом двигателе, так как зазор между поршнем и головкой в холодном состоянии у двигателя Д-20 невелик (0,8— 1,5 мм). При уменьшении радиуса кривошипа зазор между поршнем и головкой увеличивается, что вызывает падение мощности двигателя и увеличение расхода топлива.

3. Радиусы перехода шатунной шейки в щеки вала соблюдать равными 6±0,25 мм и тщательно полировать. Уменьшение этих радиусов и риски на поверхностях вызывает повышенные напряжения в месте перехода шейки в щеки, что может привести к поломке коленчатого вала.

4. Категорически запрещается шабрить вкладыши и подпиливать плоскость стыка шатуна с крышкой, ставить прокладки между вкладышами и постелью и между плоскостями разъема нижней головки шатуна, а также перевертывать нижнюю крышку шатуна. Номера комплектности должны находиться с одной стороны.

Подбор поршня. Поршень следует заменить, если зазор по высоте между новым кольцом и канавкой поршня превышает 0,3 мм или зазор между гильзой и юбкой поршня при положении его в верхней мертвой точке превышает 0,5 мм. В последнем случае вместе с поршнем необходимо заменить гильзу.

Поршень и гильза должны быть одной размерной группы (табл. 2).

Клеймо размерной группы у поршня нанесено на его днище, у гильзы — на верхнем торце буртика.

Подобрав поршень и гильзу, следует убедиться, что зазор между юбкой поршня и гильзой действительно находится в допустимых пределах. Зазор проверяют в нижней части юбки поршня длинными ленточными щупами шириной 6 мм и толщиной проходного 0,19 мм и непроходного 0,23 мм.

При закладывании проходного щупа поршень должен опуститься в гильзу под действием собственного веса; при непроходном щупе он не должен опускаться.

Подбор поршневых пальцев. В холодном состоянии между поршневым пальцем и отверстиями в бобышках поршня должен быть натяг 0,010—0,020 мм. Поршневые пальцы и отверстия в поршне разбиты на три размерные группы (табл. 3). Требуемый натяг обеспечивается только при сборке пальцев с поршнем одинаковой размерной группы.

Номер размерной группы пальца указан цифрой или рисками на его торце, а номер размерной группы отверстий — на днище поршня.

Зазор между поршневым пальцем и втулкой верхней головки шатуна обеспечивается допусками на изготовление этих деталей и находится в пределах 0,025—0,055 мм. Поэтому втулки и пальцы сопрягаются без подбора.

Подбор поршневых колец. Поршневые кольца подлежат замене, если зазор в замке кольца, поставленного в гильзу, превышает 2,5 мм, а зазор по высоте между кольцом и канавкой в поршне превышает 0,3 мм. Необходимость разборки двигателя для замены поршневых колец определяется по интенсивному выгоранию картерного масла.

Новые кольца, установленные в гильзу, должны иметь зазор в замке 0,5—0,8 мм, а зазор между кольцами и канавкой по высоте должен быть: для первого и второго компрессионных колец 0,1—0,14 мм, для третьего 0,075—0,12 мм, для маслосъемных скребковых колец 0,24— 0,31 ММ.

Для проверки зазора кольцо вставляют в новую гильзу на глубину примерно 30 мм от ее верхнего торца и выравнивают при помощи поршня, вставленного в гильзу. Зазор в замке замеряют щупом. Когда кольцо находится в гильзе, оно должно плотно прилегать к ее внутренней поверхности по всей окружности.

Зазор между кольцом и канавкой поршня по высоте также замеряют щупом.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru

Трактор ДТ-20 представляет собой колесную универсальную садово-огородную машину класса 0,6 т безрамной конструкции. Реверс всех основных передач позволяет использовать при работе как передний, так и задний ход. Трактор имеет регулируемую колею. Двигатель Д-20 работает на дизельном топливе и развивает мощность 18 л. с. при 1600 об/мин. На втором режиме, используемом кратковременно на транспортных работах, он развивает мощность 20 л.с. при 1800 об/мин.Основное назначение трактора ДТ-20 — междурядная обработка в садах, ягодниках, огородах и на мелких полевых участках; посев, посадка и уборка овощей; сеноуборка, пахота легких почв, а также привод стационарных машин и работа в животноводстве. Кроме того, трактор используют на легких погрузочных и землеройных работах, в коммунальном хозяйстве, на строительстве и различных транспортных работах.

Трактор ДТ-20 представляет собой колесную универсальную садово-огородную машину класса 0,6 т безрамной конструкции. Реверс всех основных передач позволяет использовать при работе как передний, так и задний ход. Трактор имеет регулируемую колею. Двигатель Д-20 работает на дизельном топливе и развивает мощность 18 л. с. при 1600 об/мин. На втором режиме, используемом кратковременно на транспортных работах, он развивает мощность 20 л.с. при 1800 об/мин.Основное назначение трактора ДТ-20 — междурядная обработка в садах, ягодниках, огородах и на мелких полевых участках; посев, посадка и уборка овощей; сеноуборка, пахота легких почв, а также привод стационарных машин и работа в животноводстве. Кроме того, трактор используют на легких погрузочных и землеройных работах, в коммунальном хозяйстве, на строительстве и различных транспортных работах.

Трактор ДТ-20 создан на базе ранее выпускавшегося Харьковским тракторным заводом трактора ДТ-14 путем его модернизации. За счет улучшения процесса смесеобразования и увеличения хода поршня со 125 до 140 мм была повышена мощность двигателя, что дало возможность несколько увеличить рабочие скорости машины и получить в связи с этим соответствующее приращение производительности.

Основными узлами трактора являются двигатель, силовая передача, механизм управления, ходовая часть, рабочее, вспомогательное и дополнительное оборудование.

Двигатель одноцилиндровый четырехтактный с водяным охлаждением и воспламенением от сжатия. Запускается на дизельном топливе с помощью электростартера. Для уравновешивания двигателя и устранения его вибрации служит механизм, выполненный в виде двух валиков, расположенных параллельно коленчатому валу, на концах которых закреплены противовесы (по два на каждом).

Двигатель оборудован односекционным топливным насосом, снабженным всережимным центробежным регулятором. Форсунка с одним отверстием, закрытая, штифтового типа. Топливо фильтруется в грубом фильтре-отстойнике с последующей тонкой очисткой в фильтре со стандартными фильтрующими элементами. Воздух, засасываемый в двигатель, очищается в воздушном фильтре.

Двигатель имеет комбинированную систему смазки: под давлением и разбрызгиванием. Давление в масляной магистрали создается шестеренчатым насосом. Масло проходит очистку в полнопоточном реактивном масляном фильтре путем центрифугирования. Двигатель снабжен закрытой системой охлаждения с принудительной циркуляцией воды, создаваемой центробежным водяным насосом. Охлаждение воды происходит в пластинчато-трубчатом радиаторе. Тепловой режим поддерживается автоматически с помощью термостата и посредством шторки, управляемой с места тракториста. Двигатель оборудован глушителем-искрогасителем.

Между двигателем и трансмиссией установлена однодисковая непостоянно замкнутая фрикционная муфта сцепления, управляемая ручным рычагом. Коробка передач трактора с поперечными валами имеет четыре реверсируемых передачи с диапазоном скоростей от 5,03 до 15,7 км/ч. При 1800 об/мин коленчатого вала двигателя трактор развивает транспортную скорость 17,65 км/ч. Кроме того, замедленная нереверсируемая передача прямого хода обеспечивает машине скорость дви-жения 0,87 км/ч при 900 об/мин коленчатого вала.

В одном корпусе с коробкой передач установлен конический дифференциал с двумя сателлитами. К корпусу коробки справа и слева прикреплены рукава, в которых смонтированы тормоза, а к рукавам присоединены конечные передачи, представляющие собой одноступенчатые редукторы в чугунных картерах. Конечные передачи можно крепить к рукаву тормоза в различных положениях, изменяя продольную базу и дорожный просвет трактора.

В задней части трактора расположен хвостовик вала отбора мощности с зависимым приводом; справа по ходу — хвостовик вала коробки передач для приводного шкива.

Ходовая система трактора состоит из переднего моста с управляемыми колесами и задних ведущих колес. На передние колеса надеты пневматические шины размером 5,5—16 (ранее завод выпускал тракторы с шинами размером 4—10), задние колеса укомплектованы шинами 8—32 или 10—28.

Конструкция ходовой части дает возможность изменять колею трактора от 1100 до 1500 мм с интервалом 100 мм. Может быть изменен дорожный просвет от 308 до 515 мм при соответствующем изменении продольной базы.

Передний мост установлен на кронштейне двигателя на оси и может качаться в вертикальной поперечной плоскости.В качестве рулевого механизма использован червяк и двойной ролик; положение рулевой колонки вертикальное.

Основным рабочим оборудованием трактора является гидравлическая навесная система, выполненная по раздельно-агрегатной схеме и состоящая из стандартных гидроагрегатов. Кроме нее имеется гидравлически управляемое прицепное устройство. Вспомогательное оборудование трактора состоит из сиденья, капота, крыльев, тента, инструментального ящика и т.д.

В качестве дополнительного оборудования по особому заказу завод поставлял приводной шкив для работы со стационарными машинами и детали, используемые для навески па трактор сенокосилки КСХ-2.1Б.

В зависимости от размера шин задних колес, схемы электрооборудования и размеров присоединительных элементов навесной системы, а также хвостовика вала отбора мощности трактор ДТ-20 выпускали в пяти разновидностях, или моделях.

Модель ДТ-20-С1 предназначена преимущественно для пропашных работ в междурядьях. Задние колеса имеют шины размером 8—32. Хвостовик вала отбора мощности и присоединительные размеры навесной системы выполнены в соответствии с государственным стандартом.

Модель ДТ-20-С2 рассчитана в основном на транспортные работы и сельскохозяйственные работы общего назначения. Шины задних колес имеют размер 10—28; они обеспечивают лучшее сцепление с почвой и уменьшают тряску при работах на повышенных скоростях.

Модель ДТ-20-СЗ предназначена для экспортных поставок (в страны с правосторонним движением машин), на задние колеса установлены шины размером 10—28 и соответственно широкие крылья. Кроме обычного электрооборудования, на эту модель монтируют стоп-сигнал, задний фонарь, кронштейн для крепления номерного знака, розетку для подключения сигнализации прицепа. Хвостовик вала отбора мощности и присоединительные размеры навесной системы выполнены по Европейскому стандарту.

Модель ДТ-20-С4 укомплектована так же. как модель ДТ-20-СЗ, только сигнальные устройства электрооборудования расположены в соответствии с нормами для стран с левосторонним движением машин.

Модель ДТ-20-С5 оборудуют для поставки в некоторые европейские страны (Францию, Голландию) по специальному заказу. От ДТ-20-СЗ она отличается измененным расположением фар и задних фонарей в соответствии с правилами уличного движения в этих странах. На ДТ-20-С5 предусмотрена также установка трехсветных фар и четырехлопастного вентилятора системы охлаждения двигателя.

В зависимости от характера работы каждую из указанных моделей можно переоборудовать в одну из модификаций.

В низкой, садовой модификации трактор работает в садах и на лесных участках. Конечную передачу в этих условиях устанавливают горизонтально. то есть ведущие колеса поворачивают вперед по ходу трактора, а оси передних колес переводят в верхнее положение. В такой модификации продольная база трактора равна 1423 мм, а дорожный просвет — 308 мм. В случае необходимости конечную передачу ставят в горизонтальное положение ведущим колесом назад по ходу трактора,тогда продольная база будет равна 1837 мм.

В высокой огородной модификации трактор используют для междурядной обработки огородных культур. В этом случае конечную передачу монтируют вертикально, ведущим колесом вниз, ось передних колес устанавливают в нижнее положение. Продольная база в этой модификации равна 1630 мм, а дорожный просвет 515 мм.

Чаще всего трактор используют в полуогородной, или пониженной огородной, модификации, при которой конечную передачу монтируют под углом 45° (ведущие колеса — назад по ходу трактора), а ось передних колес устанавливают в промежуточное положение. При этом трактор имеет продольную базу 1775 мм, а дорожный просвет 455 мм.

В ряде случаев, когда требуется хорошая обозреваемость обрабатываемого участка и рабочих органов навесных машин, трактор можно переоборудовать для работы на реверсе, то есть задним ходом. Для этого необходимо перенести сиденье на противоположную сторону рулевой колонки и переставить рулевое колесо. Это делают для того, чтобы направление вращения штурвала соответствовало направлению поворота трактора при работе задним ходом. Кроме того, изменяют положение тормозных педалей. Для работы на реверсе шины ведущих колес ставят в такое положение, при котором стрелки, расположенные на них, соответствовали бы направлению движения трактора.

Колею передних колес изменяют путем выдвигания наружных концов телескопической оси на требуемую величину. Соответственно раздвигают поперечную рулевую тягу. Колею задних колес регулируют путем перестановки в различные положения дисков и ободьев колес.

Кроме описанных выше моделей и модификаций, на базе трактора ДТ-20 созданы другие типы специальных машин этого же класса. От базовой модели они в основном отличаются измененной конструкцией ходовой части. К ним относятся тракторы ДТ-20В, ДТ-20К и ДТ-20У. Трактор ДТ-20В представляет собой гусеничную модификацию базовой модели; он предназначен для работы в виноградниках с шириной междурядий 1,5 м, ввиду чего имеет габаритную ширину по краям гусениц 960 мм. Двигатель и муфта сцепления трактора заимствованы от базовой модели без изменений. В коробке передач вместо дифференциала установлен механизм поворота, состоящий из фрикционных муфт с электромагнитным включением. Управление муфтами — кнопочное, что значительно облегчает вождение трактора. Вместо задних колес на ДТ-20В смонтированы ведущие звездочки гусениц. Ходовая часть полужесткая с поперечной полуэллиптической рессорой.

Трактор ДТ-20В представляет собой гусеничную модификацию базовой модели; он предназначен для работы в виноградниках с шириной междурядий 1,5 м, ввиду чего имеет габаритную ширину по краям гусениц 960 мм. Двигатель и муфта сцепления трактора заимствованы от базовой модели без изменений. В коробке передач вместо дифференциала установлен механизм поворота, состоящий из фрикционных муфт с электромагнитным включением. Управление муфтами — кнопочное, что значительно облегчает вождение трактора. Вместо задних колес на ДТ-20В смонтированы ведущие звездочки гусениц. Ходовая часть полужесткая с поперечной полуэллиптической рессорой. Трактор ДТ-20К предназначен для междурядной обработки высокостебельных культур. Он имеет дорожный просвет 1 500 мм и колею 2100 мм. Машина поднята над уровнем почвы на стойках передних и задних колес. Последние вращаются с помощью цепных передач, заключенных в стойках.

Трактор ДТ-20К предназначен для междурядной обработки высокостебельных культур. Он имеет дорожный просвет 1 500 мм и колею 2100 мм. Машина поднята над уровнем почвы на стойках передних и задних колес. Последние вращаются с помощью цепных передач, заключенных в стойках.

Узкогабаритный колесный трактор ДТ-20У предназначен для работы в узких междурядьях, а также для обслуживания животноводческих ферм. Ширина машины 960 мм, дорожный просвет 220 мм. Колея задних колес заужена, для чего уменьшена длина тормозных рукавов и полуосей конечных передач, а также смещены ободья задних колес относительно дисков в сторону продольной оси трактора. Колея передних колес уменьшена, для чего укорочен балансир корпусов новоротных кулаков и поперечная рулевая тяга. Высота машины понижена путем поворота корпуса конечных передач вперед по ходу трактора под углом 30° вверх от горизонтали и изменения конструкции осей передних колес. Продольная база и дорожный просвет не изменены. Конструкцией трактора ДТ-20У работа на реверсе не предусмотрена. Колею передних колес можно регулировать в пределах 760—1200 мм, колею задних — в пределах 800—1100 мм.

По заказу некоторых иностранных фирм трактор ДТ-20 поставляли с двигателем мощностью 14 л.с. при 1600 об/мин коленчатого вала. Это достигается соответствующей регулировкой топливной аппаратуры. Такой трактор имеет марку ДТ-14Б. Он отличается от основной модели не только регулировкой двигателя, но и пониженными скоростями движения, которые достигнуты изменением передаточного числа конечной передачи. Трактор ДТ-14Б может передвигаться со скоростями от 4,09 до 12,73 км/ч. [Трактор ДТ-20. Калиновский Н.Ф., Левитанус А.Д., Ходулин Ю.А.]

texnika.megapetroleum.ru

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТРАКТОР ДТ-20. КАРТЕР И ГОЛОВКА ДВИГАТЕЛЯ Д-20 - ЧАСТЬ 1

Картер двигателя (рис. 10) отлит из серого чугуна. В его передней и задней стенках имеются две расточки диаметром 200 мм и 242 мм. находящиеся на одной оси и предназначенные для установки коренных шариковых подшипников коленчатого вала. Отсутствие разъема в коренных подшипниках придает картеру большую жесткость по сравнению с картерами других двигателей, что улучшает условия работы деталей кривошипно-шатунного механизма.

Рис. 10. Картер двигателя:

Внутри картера, с левой стороны по ходу трактора, предусмотрена вертикальная перегородка а, отделяющая полость штанг толкателей от водяной рубашки двигателя.

На верхней фрезерованной плоскости картера есть четыре резьбовых отверстия MI8, в которые ввертывают шпильки крепления головки. Четыре отверстия диаметром 12 мм служат для прохода воды в головку цилиндра.

Отверстие диаметром 8 мм соединено со сверлением на передней стенке картера и служит для циркуляции охлаждающей жидкости в водяной рубашке двигателя при закрытом клапане термостата.

С правой стороны над приливом под груз уравновешивающего механизма находится бонка с резьбовым отверстием Ml8. В нее ввертывают рым-болт для поднятия двигателя.

Расточки диаметром 152 и 144 мм в верхней части картера служат для посадки бурта гильзы и ее верхнего центрирующего пояска.

Горизонтальная перегородка в средней части картера расточена под нижний центрирующий поясок гильзы. В этой расточке диаметром 140,3 мм имеется кольцевая канавка, в которую помещено резиновое уплотнительное кольцо, не допускающее попадания охлаждающей воды в масляную полость картера.

В нижней стенке полости штанг расточены два вертикальных отверстия диаметром 34 мм для толкателей.

По контуру передней стенки картера расположено шестнадцать резьбовых отверстий М12, предназначенных для крепления передней крышки двигателя. Два отверстия диаметром 14 мм служат для установочных штифтов передней крышки. Два отверстия диаметром 20 мм — технологические базы при обработке картера.

В верхней части передней стенки находится литое окно для прохода охлаждающей жидкости в водяную рубашку.

В верхней части картера на передней и задней стенках имеются по две расточки диаметром 72 мм, выполненные симметрично относительно оси цилиндра. В эти отверстия устанавливают шариковые подшипники валиков уравновешивающего механизма.

Две расточки диаметром 72 и 52 мм в передней и задней стенках картера предназначены для установки шариковых подшипников распределительного валика.

Передняя стенка картера снабжена фланцем в с двумя резьбовыми отверстиями для крепления оси промежуточной шестерни. Точной установки оси достигают за счет посадки ее хвостовика в расточку диаметром 30 мм.

Под фланцем оси расположено сверление с конической резьбой. В него ввертывают штуцер трубки подвода смазки к коленчатому валу. Сверление соединено с резьбовым отверстием на боковой стенке картера, к которому подсоединена трубка подвода смазки от масляного фильтра.

Тремя болтами, проходящими через сквозные сверления г в передней стенке, к фланцу картера прикреплен масляный насос. Для установки насоса служат два штифта.

Из нижней части корпуса к насосу масло поступает через маслопри-емчик, привернутый двумя болтами к фланцу на внутренней стороне передней стенки.

Из насоса под давлением масло отводится через сверление д на фланце картера, соединяющееся со сверлением в его боковой стенке.

Два резьбовых отверстия ж служат для крепления кронштейна, фиксирующего кольцо подвода смазки в коленчатый вал.

С правой стороны передней стенки внизу находится литое окно, соединяющее полость передней крышки двигателя с внутренней полостью картера.

В верхней части задней стенки картера имеются два расточенных колодца диаметром 170 мм, в которых вращаются грузы уравновешивающего механизма.

Расточки в днищах колодцев служат для установки подшипников валиков уравновешивающего механизма.

Правый колодец закрыт литой крышкой, к ней прикреплен механизм привода насоса гидросистемы. Над левым колодцем расположен переходник, на котором смонтирован топливный насос.

Шесть резьбовых отверстий М12, расположенных вокруг расточки диаметром 240 мм, служат для крепления корпуса и крышки заднего подшипника коленчатого вала.

Отверстие диаметром 410 мм на задней стенке картера предназначено для центровки соединительного корпуса, прикрепляемого к картеру девятью шпильками Ml2.

Чтобы картерная смазка не вытекала через задний шариковый подшипник кулачкового валика в полость маховика, расточка под подшипник закрыта сферической штампованной заглушкой, установленной в выточку диаметром 55 мм.

На левой стенке картера находятся: три бонки для крепления топливного фильтра; фрезерованная площадка, на которой набит заводской номер двигателя; отверстие с конической резьбой под краник слива охлаждающей жидкости из водяной рубашки двигателя; прилив с наклонным сверлением для трубки указателя уровня масла и фрезерованная площадка с четырьмя резьбовыми отверстиями М12 для крепления различных сельскохозяйственных орудий.

С правой стороны двигателя в верхней части картера есть литая полость, через которую проходит валик уравновешивающего механизма. На наружной стенке полости выфрезерован фланец. К нему двумя болтами прикреплен корпус сапуна. В нижней части расположен фрезерованный фланец с тремя резьбовыми отверстиями М10 для крепления масляного фильтра. Во фланце имеется литое отверстие для слива в картер масла, вытекающего из фильтра. Ниже находится фрезерованная площадка для крепления навесных орудий, симметричная площадке, расположенной с левой стороны.

Нижняя плоскость картера фрезерована. По ее контуру расположено десять резьбовых отверстий М10 для крепления нижней крышки картера.

Гильза цилиндра (рис. 11) отлита из чугуна и отличается от гильз двигателей Д-54 и Д-75 только меньшей длиной (на 20 мм). Ее внутренняя поверхность закалена токами высокой частоты до твердости не менее 40HR , затем тщательно отшлифована и отполирована.

Два шлифованных пояска диаметром 140 и 144 мм на наружной поверхности служат для посадки гильзы в расточки картера.

Между гильзой и головкой цилиндра поставлена железо-асбестовая прокладка. Для большей надежности уплотнения бурт гильзы выступает «ад поверхностью картера на 0,080—0,225 мм. Кольцевой поясок, выступающий на верхнем торце гильзы, служит для защиты прокладки от прогорания.

Внутренний диаметр гильзы равен 125 мм.

Сапун с обратным клапаном (рис. 12) смонтирован на правой стороне картера и сообщает его внутреннюю полость с окружающим воздухом. Через сапун выходят наружу газы, которые прорываются в стыках поршневых колец.

Благодаря обратному клапану в картере двигателя постоянно поддерживается разрежение.

Сапун состоит из патрубка 1, гнезда 2 клапана, резинового клапана 4, пальца 5 крепления клапана, проволочной набивки 6, крышки 7, шпилек 3 крепления.

При движении поршня вниз воздух и газы, прорвавшиеся в картер, сжимаются, приподнимают края резинового клапана 4 и, пройдя через проволочную набивку 6, выходят наружу.

При ходе поршня вверх клапан закрывается и в картере создается разрежение.

Проволочная набивка служит для удержания частиц масла от выбрасывания наружу, а также для задержки пыли, которая находится в окружающем воздухе и может засасываться в картер двигателя в случае неплотности прилегания клапана.

Засорение набивки сапуна или неисправность клапана повышают давление внутри картера, вследствие чего масло подтекает через уплотнения. Кроме того, плохая очистка картера от прорвавшихся в него газов приводит к преждевременному старению картерной смазки.

Рис. II. Гильза цилиндра

Рис. 12. Сапун с обратным клапаном: 1 — патрубок; 2—гнездо клапана; 3— шпилька крепления; 4 — резиновый клапан; 5 — палец крепления клапана; 6 — проволочная набивка; 7 — крышка.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..

zinref.ru