ВНИМАНИЕ!

Все цифры (зазоры, размеры и прочее), приведенные в данной главе являются усредненными для двигателей 50-кубовых скутеров. Точные значения указаны в руководстве по ремонту конкретной модели скутера.

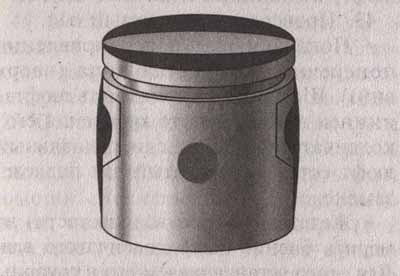

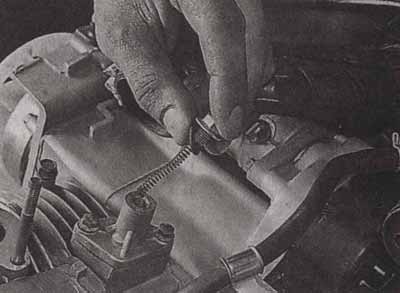

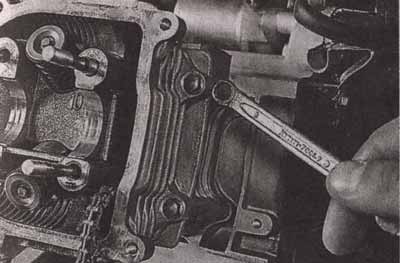

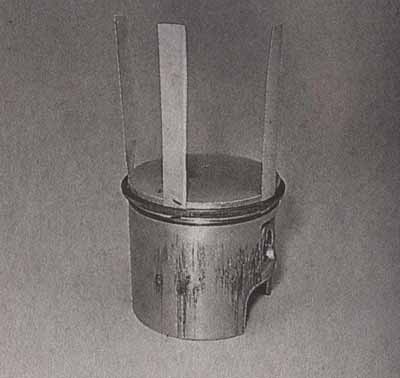

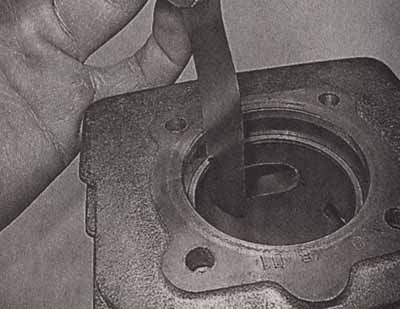

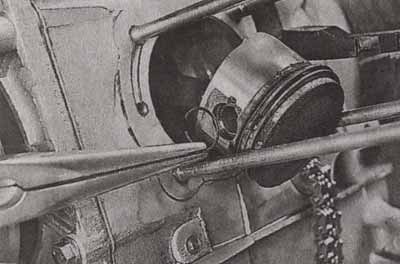

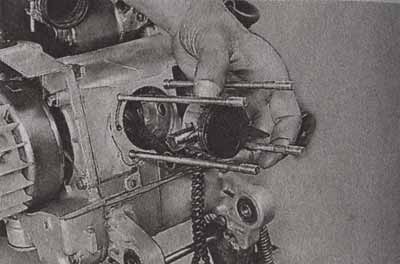

38. Снимаем кольца с поршня. Для этого лучше всего воспользоваться способом с применением тонких металлических пластин, показанном на фото.

Кольца снимаем по очереди.

Под верхнее поршневое кольцо поочередно вставляются три или четыре пластины из тонкого металла или упругого пластика, разводятся на равные расстояния друг от друга и кольцо снимается по пластинам, как по направляющим.

Повторяем операцию для второго кольца.

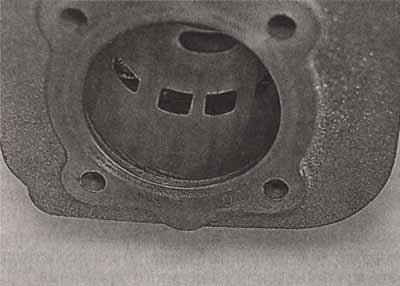

39. Проверяем состояние поршневых колец, для этого вставляем кольцо в цилиндр и замеряем зазор в замке кольца при помощи щупа.

Номинальный зазор в замке кольца должен находиться в пределах 0,1—0,2 мм. При зазоре более 0,5 мм кольца подлежат замене.

Вставляем кольца в их проточки на поршне и замеряем торцевой зазор между стенкой канавки и кольцом (разницу ширины кольца и канавки).

Зазор не должен превышать 0,07 - 0,08 мм. Однако, кольцо должно свободно, без усилий перемещаться в канавке, как в продольном, так и в поперечном направлениях.

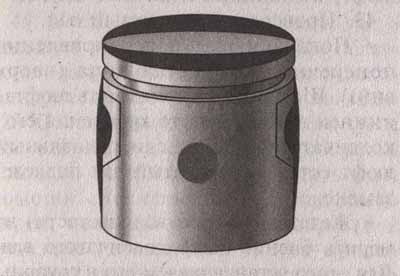

40. Проверяем состояние цилиндра и поршня. Есть несколько методов проверки. Вот наиболее распространенные:

40.1. Наиболее точный метод - инструментальный.

• Измеряем микрометром диаметр в центральной части поршня, в направлении, перпендикулярном оси поршневого пальца. Место измерения обусловлено тем, что поршень имеет овальную форму в поперечном, и бочкообразную, в продольном разрезе. Необходимо измерить зазор в самой «толстой» части поршня.

Красным цветом показаны области, выступающие за пределы правильной цилиндрической формы»

Синим — область измерения.

• Нутромером измеряем диаметр цилиндра в нескольких местах (снизу, в центре и сверху).

Сравниваем полученные измерения. Разница в числах (зазор) не должен превышать 0,07 — 0,08 мм. Если зазор в паре цилиндр - поршень больше, то поршень и цилиндр подлежат замене.

40.2. Менее точный, но более доступный метод:

· Опускаем поршень в цилиндр, сориентировав его в рабочее положение.

· Измеряем зазор при помощи щупа в средней части поршня, в плоскости поперечной оси поршневого пальца. Наиболее простой, но не точный способ измерения зазора в цилиндро-поршневой группе — визуальный.

· Устанавливаем цилиндр на плоскую ровную поверхность.

· Протираем поршень от пыли и смазываем тонким слоем моторного масла.

· Вставляем поршень в цилиндр в рабочем положении и отпускаем его. Поршень должен без заеданий, равномерно опуститься в цилиндр полностью примерно за 1 секунду. Если поршень застрял на половине пути — зазор мал, либо на поверхности поршня имеются задиры. Если провалился со стуком — зазор велик и поршень подлежит замене.

· Осматриваем трущиеся поверхности поршня и цилиндра на предмет повреждений.

· На трущихся поверхностях цилиндра и поршня возможно возникновение царапин и задиров, которые возникают в результате перегрева двигателя, масляного голодания, использования некачественного масла или повреждения воздушного фильтра. Осматриваем юбку поршня. Если на ней есть глубокие ( Грань между «глубокой» и «мелкой» царапинами можно определить на ощупь. Проводим пальцами по поверхности поршня, если царапины ощущаются — считаем ее глубокой. Если же царапину на ощупь почувствовать не удается, считаем ее мелкой ) царапины и задиры — поршень подлежит замене. Если царапины не глубокие — допускается зашлифовать их мелкозернистой наждачной бумагой ( В отличие от юбки, днище поршня можно и даже нужно отполировать до «зеркала» (мелкозернистой шкуркой и пастой ГОИ). К гладкой поверхности гораздо хуже прилипает нагар, что способствует улучшению охлаждения поршня и снижает вероятность возникновения калильного зажигания ) (№№ 600-800). При этом следует определить и устранить причину появления глубоких задиров и царапин.

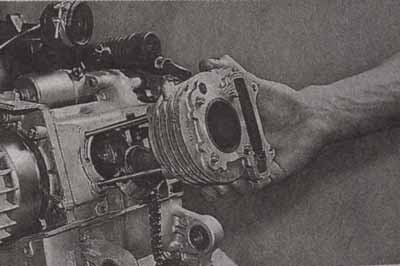

ВНИМАНИЕ!

Юбку поршня нельзя полировать до зеркального блеска. Шероховатая поверхность юбки удерживает большее количество бензо-масляной смеси, что значительно улучшает смазку пары цилиндр-поршень.

• Если на поршне обнаружены прочие повреждения (сколы, нарушения геометрии, отверстия, и прочее), он подлежит замене).

41. Осматриваем цилиндр на предмет повреждений. Если на зеркале цилиндра обнаружены глубокие царапины, цилиндр подлежит замене.

42. Проверяем игольчатый подшипник верхней головки шатуна. Подшипник с шатуном должен свободно надеваться на поршневой палец, но при этом не должен иметь радиального люфта на нем. Заводим подшипник с вставленным в него поршневым пальцем в верхнюю головку шатуна и подкачаем палец в поперечном направлении относительно оси установки пальца. Если в сочленении чувствуется даже минимальный люфт, подшипник подлежит замене.

43. Проверяем коленчатый вал.

• Покачаем шатун в направлении, поперечном оси кривошипа (вверх-вниз). Шатун не должен иметь люфта в нижней головке (месте крепления его к коленчатому валу). Если радиальный ( Продольный (по оси) люфт шатуна в нижней головке допускается ) люфт есть - коленчатый вал подлежит замене.

• Желательно (при возможности) измерить биение цапф коленчатого вала. Для этого устанавливаем его в токарных центрах и индикатором измеряем биение каждой цапфы.

44. Осматриваем лепестковый клапан. Если рабочие пластины потрескались, имеют физические повреждения или неплотно прилегают к плоскости корпуса, клапан подлежит замене.

СБОРКА ДВИГАТЕЛЯ

Сборку двигателя производим в последовательности, обратной разборке. При этом:

ВНИМАНИЕ!

Перед установкой новой прокладки необходимо полностью удалить остатки старой прокладки с поверхностей половинок картера (ножом, шабером или при помощи химического средства для удаления старых прокладок).

45. Устанавливаем коленчатый вал в большую половину картера. Для облегчения запрессовки подшипников рекомендуется разогреть картер до 100-120° С при помощи технического фена или в духовке электрической кухонной плиты, а подшипник - охладить (при помощи специального охлаждающего спрея, который можно приобрести в магазине автозапчастей) или просто положив подшипник в морозильную камеру на некоторое время.

46. Смазываем моторным маслом подшипники коленчатого вала и шатуна.

47. Устанавливаем новую прокладку на большую половинку картера.

48. Устанавливаем малую половинку картера на место (предварительно разогрев посадочное место подшипника).

49. Заворачиваем болты картера и затягиваем их по кругу в несколько приемов (момент затяжки см. Моменты затяжки резьбовых соединений).

ВНИМАНИЕ!

После установки коленчатый вал должен свободно, без заеданий, стуков и щелчков вращаться в обе стороны.

50. Перед установкой поршня устанавливаем на место поршневые кольца (см. с. 156 п. 38), вставляем одно из стопорных колец на место, затем ориентируем поршень стрелкой (она выбита на донышке поршня) вперед, то есть к выпускному окну. Запрессовываем палец до упора в противоположное стопорное кольцо и устанавливаем второе стопорное кольцо.

51. Вворачиваем шпильки цилиндра. Затягивать шпильки удобнее всего шпильковертом, однако если его нет, можно воспользоваться тем же способом, что и при выворачивании — при помощи двух гаек (см. с. 152 п. 19).

52. Устанавливаем прокладку цилиндра.

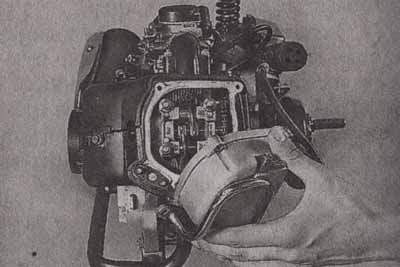

53. Перед установкой цилиндра на поршень необходимо развернуть поршневые кольца замками напротив фиксирующих штифтов, которые расположены в канавках и развернуты на угол примерно 120° относительно друг друга.

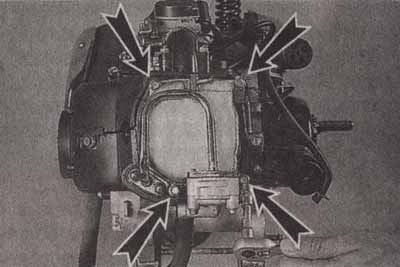

54. Смазываем зеркало цилиндра тонким слоем моторного масла и надеваем цилиндр на поршень, придерживая пальцами кольца.

ВНИМАНИЕ!

Если цилиндр не надевается, ни в коем случае нельзя применять силу, стараясь загнать его на место. Необходимо убедиться, что поршневые кольца прижаты конусной фаской на нижней кромке цилиндра и вошли внутрь. Если нет - снять цилиндр, проверить правильность установки колец (замки напротив штифтов) и повторить операцию.

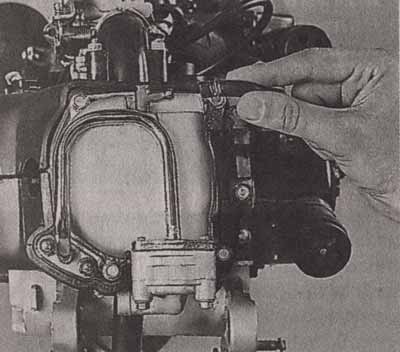

55. Устанавливаем головку цилиндра на шпильки, наворачиваем гайки и затягиваем их постепенно крест-накрест (момент затяжки см. Моменты затяжки резьбовых соединений).

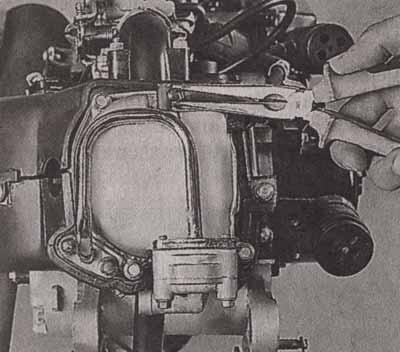

56. Устанавливаем на место впускной патрубок в сборе с лепестковым клапаном.

57. Вворачиваем свечу зажигания.

58. Устанавливаем все оставшиеся детали в последовательности, обратной разборке.

16.42. Ремонт скутера. Четырехтактный двигатель - разборка и сборка

РАЗБОРКА

Блок «двигатель-трансмиссия» извлечен из рамы скутера (см. Силовой агрегат - снятие и установка).

1. Сливаем масло из двигателя (см. Моторное масло - замена). ( Если не планируется разбирать картер двигателя (извлекать коленчатый вал), масло из двигателя можно не сливать )

2. Пассатижами снимаем пружинный хомут с шланга отвода картерных газов.

3. Снимаем со штуцера крышки головки цилиндра шланг отвода картерных газов.

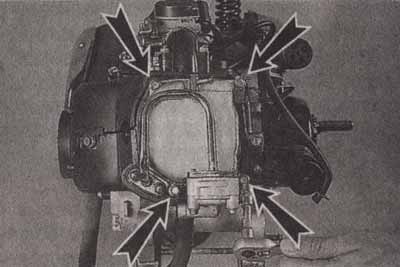

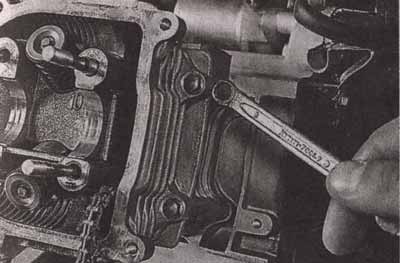

4. Отворачиваем болты крепления крышки головки цилиндра.

Внимание!

Перед снятием крышки головки цилиндра подставьте под нее емкость для сбора масла. В головке цилиндра всегда скапливается некоторое количество масла, которое выльется при снятии крышки.

5. Снимаем крышку головки цилиндра.

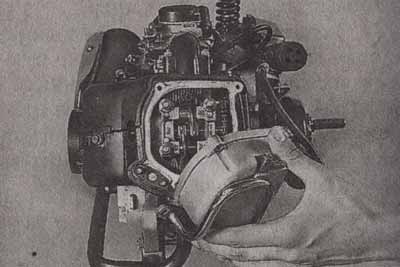

6. Отворачиваем гайки крепления впускного патрубка.

7. Снимаем впускной патрубок в сборе с карбюратором и отводим его в сторону. Для удобства проведения дальнейшей работы можно снять карбюратор в сборе с впускным патрубком, ослабив хомут патрубка воздушного фильтра (см. Карбюратор переменного разрежения — разборка, промывка и сборка).

8. Отворачиваем гайки выпускной трубы.

9. Отворачиваем все гайки и болты, крепящие глушитель к картеру силового агрегата и снимаем выпускную систему в сборе.

10. Снимаем кожух охлаждения цилиндра (см. Двухтактный двигатель — разборка и сборка).

ВНИМАНИЕ!

Перед тем, как приступить к разборке механизма газораспределения, необходимо уточнить, как выставлены фазы ГРМ. Для этого устанавливаем поршень в ВМТ такта сжатия (см. Регулировка клапанных зазоров), при этом запоминаем, каким образом расположились установочные метки и кулачки на приводной звездочке распределительного вала. Это необходимо для того, чтобы при сборке не возникло трудностей с правильной установкой фаз ГРМ, если технология установки будет отличаться от стандартной.

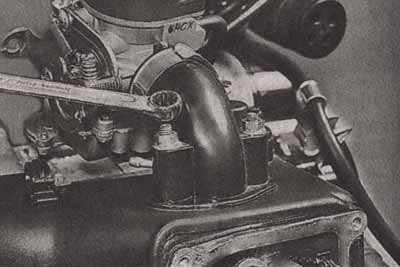

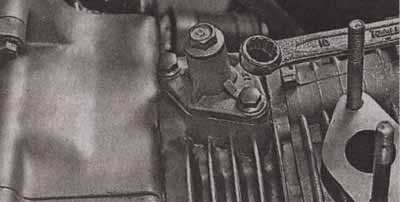

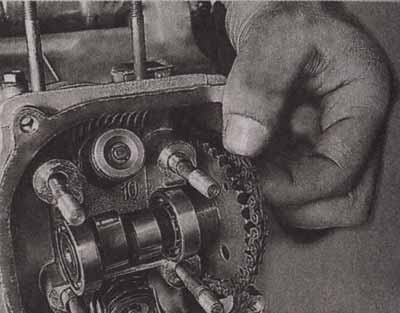

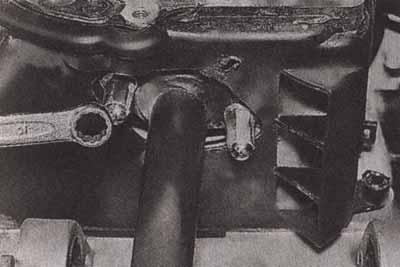

11. Отворачиваем болт натяжителя цепи ГРМ.

12. Извлекаем болт и пружину натяжителя цепи ГРМ.

13. Отворачиваем болты корпуса на-тяжителя цепи ГРМ.

14. Снимаем натяжитель цепи ГРМ.

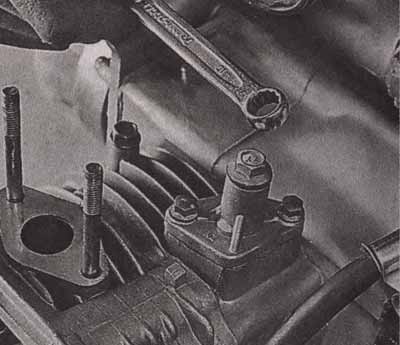

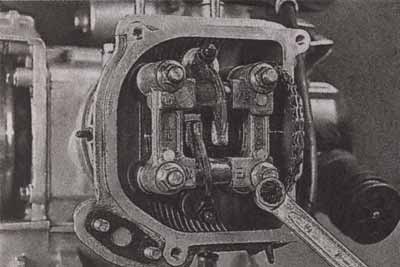

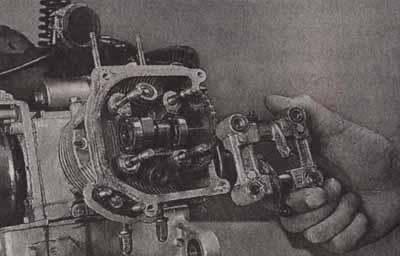

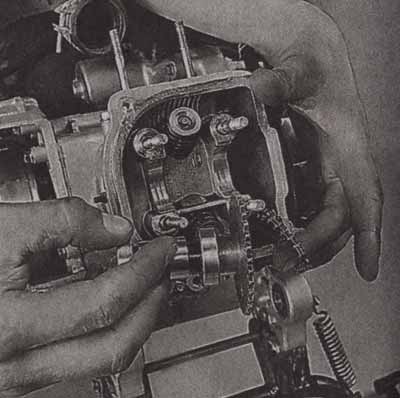

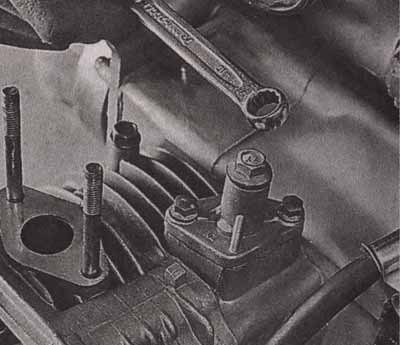

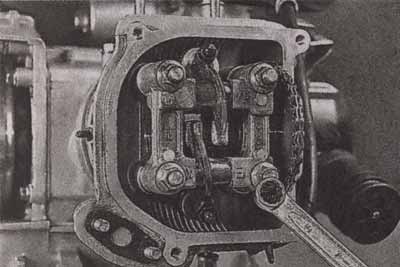

15. Отворачиваем гайки крепления опоры коромысел клапанов.

16. Снимаем уплотнительные шайбы опоры коромысел.

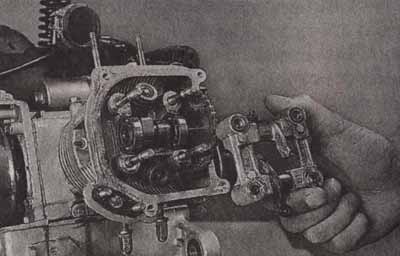

17. Снимаем опору коромысел в сборе.

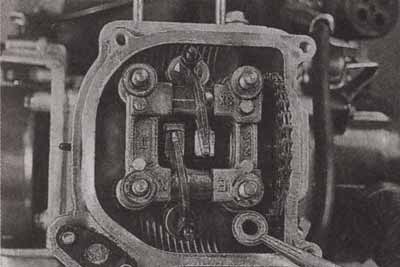

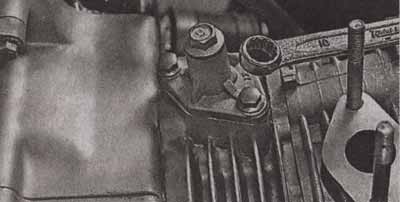

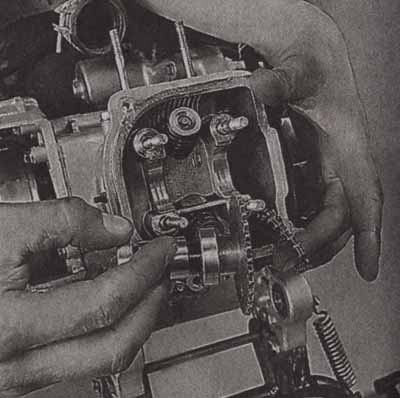

18. Снимаем цепь привода ГРМ со звездочки распределительного вала, придерживая ее так, чтобы она не провалилась в картер.

19. Извлекаем распределительный вал из головки цилиндра, придерживая цепь ГРМ.

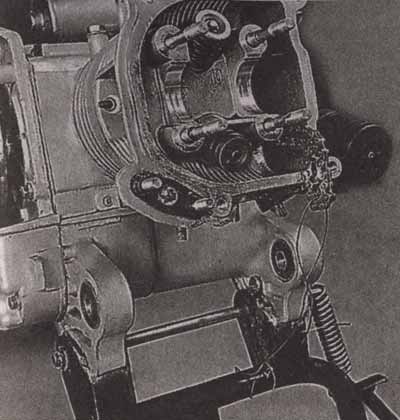

20. Привязываем цепь ГРМ отрезком проволоки или шнурком к любому удобному месту на блоке. Это не позволит цепи упасть внутрь двигателя.

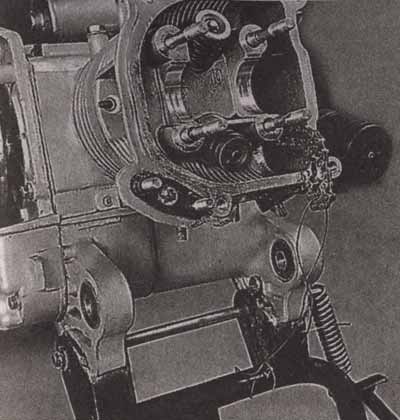

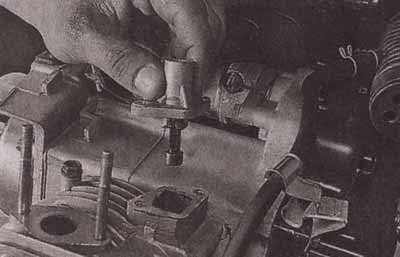

21. Отворачиваем болты крепления головки цилиндра.

22. Снимаем головку цилиндра, пропустив цепь ГРМ сквозь колодец, вместе с привязанной к ней проволокой.

ВНИМАНИЕ!

Вероятно, головка окажется «прикипевшей» к цилиндру, и чтобы стронуть ее с места, будет необходимо нанести несколько легких ударов киянкой или резиновым молотком с боков. Категорически запрещается отрывать головку при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и головки и нарушению герметичности соединения.

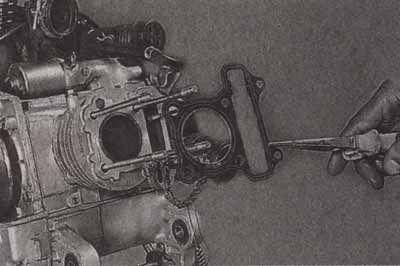

23. Снимаем прокладку головки цилиндра.

24. Извлекаем из цепного колодца успокоитель цепи ГРМ.

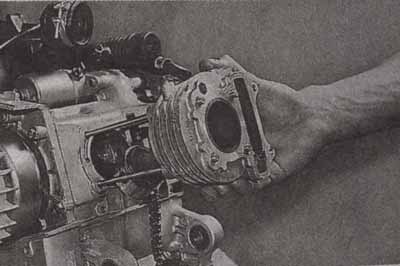

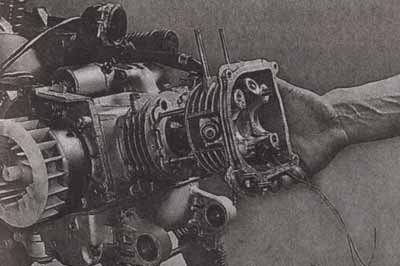

25. Снимаем цилиндр со шпилек.

ВНИМАНИЕ!

Вероятно, цилиндр, так же, как и головка, окажется прикипевшим к картеру. Чтобы стронуть его с места, необходимо так же нанести несколько легких ударов киянкой или резиновым молотком с боков, после чего снять цилиндр руками. Категорически запрещается отрывать цилиндр при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и картера и нарушению герметичности соединения.

ВНИМАНИЕ!

Перед тем, как приступить к последующим работам, рекомендуется закрыть кривошипную камеру чистой тканью или бумагой во избежание попадания в нее грязи и мелких деталей.

26. Снимаем прокладку цилиндра и, если она приклеилась к плоскостям цилиндра или картера, аккуратно счищаем остатки ножом, стараясь не поцарапать плоскости.

27. Извлекаем из бобышки поршня стопорные кольца, пользуясь тонкими плоскогубцами и шилом.

28. Извлекаем из поршня поршневой палец и снимаем поршень (подробнее см. Двухтактный двигатель — разборка и сборка).

29. Дальнейшая разборка четырехтактного двигателя производится аналогично разборке двухтактного двигателя (см. Двухтактный двигатель — разборка и сборка).

Дефектовка деталей ЦПГ производится аналогично дефектовке деталей двухтактного двигателя (см. Двухтактный двигатель — разборка и сборка).

ВНИМАНИЕ!

Маслосъемное кольцо заменяется, вместе с компрессионными.

infopedia.su

После разборки двигателя все детали двигателя подвергаются осмотру и проверке на возможность их дальнейшего использования.

Под дефектацией понимается проверка целостности, т. е. выявление наружных и внутренних трещин и обломов, и определение степени изношенности, деформации, нарушений взаимного расположения поверхностей и их чистоты.

Дефектация позволяет разделить все детали на три группы. К первой группе относятся детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; ко второй — детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но восстановление которых возможно; к третьей группе — детали, имеющие признаки окончательного брака и не подлежащие восстановлению. Допустимый износ и размеры, до которых допускается использовать детали без замены и восстановления, зависят от конструкции двигателя и устанавливаются заводом-изготовителем.

Дефектация деталей предусматривает следующие работы: внешний осмотр; проверку на специальных приборах для выявления

Не видимых глазом дефектов; проверку герметичности; измерение размеров и проверку отклонений от первоначальной геометрической формы. Для обнаружения в деталях дефектов, не видимых невооруженным глазом, применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При магнитной дефектоскопии для обнаружения на поверхности стальных деталей трещин проверяемую деталь намагничивают и затем опускают в ванну с магнитной суспензией. В местах, где имеются трещины, суспензия образует бугорки или полости, указывающие место и размер дефекта, что основано на явлении рассеяния магнитных силовых линий в местах повреждений. Просвечивание детали рентгеновскими и гамма-лучами позволяет выявить внутренние повреждения в деталях. В практике обычно используют действие этих лучей на фотоэмульсию, получая изображение дефекта на пленке.

На ряде предприятий для обнаружения поверхностных дефектов успешно применяют люминесцентную дефектоскопию, основанную на способности некоторых органических соединений светиться под действием ультрафиолетовых лучей. Скрытые поверхностные дефекты определяют по свечению облученного раствора, проникающего в трещину или раковину металла. В качестве раствора может служить смесь керосина и кариола, дающая желто-зеленое свечение. На поверхности детали при наличии в ней дефектов появляются светлые полоски, показывающие расположение наружных повреждений.

Этот метод аналогичен так называемой керосиновой пробе, когда поверхность детали, более доступную для обнаружения дефектов, покрывают водным раствором мела. После высыхания окрашенной поверхности ее обратную сторону смачивают керосином. При наличии в детали неплотностей керосин проникает сквозь них и образует на окрашенной поверхности пятна или линии. Можно также проверяемую поверхность сначала смочить керосином, потом насухо вытереть, а затем покрыть раствором металла. После просыхания трещины отчетливо выделяются на меловой поверхности. Некоторые ответственные детали двигателей, имеющие внутренние полости, в которых наиболее вероятно образование трещин, подвергают гидравлическому испытанию горячей водой под определенным давлением.

На ремонтных предприятиях такая проверка производится на специальных стендах. При этом проверяемую деталь (головку блока, впускной коллектор и др.) при помощи струбцин крепят к раме стенда, а ее отверстия уплотняют резиновыми прокладками и через одно из них подводят воду. Затем создают нужное давление и осматривают деталь. Инструменты и приборы, используемые для измерения деталей, имеют различную точность и облада-

Ют разной степенью погрешности. При дефектации годными считаются детали, у которых размеры по показаниям инструментов находятся в пределах допустимых норм и не имеют каких-либо других признаков брака.

Стандарты устанавливают допустимые отклонения истинных размеров за пределы допусков на размеры в результате погрешностей измерения. От этих данных и зависит выбор тех или иных измерительных инструментов.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры применяется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью по сравнению с индикаторными.

При измерении детали пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсет-ность). Измерение диаметра в нескольких взаимно-перпендикулярных плоскостях позволяет определить овальность в поперечном сечении проверяемой цилиндрической детали. Записывая данные измерений в карту замеров и обрабатывая их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Способы восстановления деталей ДВС. Восстановление посадки, весьма распространенное в ремонтной практике, осуществляют, используя регулировку сопряжения или применяя детали ремонтных размеров.

Регулировку производят подтяжкой соединений с выемкой прокладок или исправлением торцовых поверхностей деталей. Эти способы, однако, нельзя применять для всех сопряжений. Используя детали ремонтных размеров, можно вернуть сопряжению начальный зазор и восстановить геометрическую форму деталей. В этом случае одну из деталей сопряжения заменяют деталью ремонтного размера (отличающегося от номинального), а другую оставляют при условии устранения искажений ее геометрической формы и подгонки размеров под новую деталь ремонтного размера.

Различают два вида ремонтных размеров: установленные и неустановленные. Существуют определенные установленные размеры (1-й ремонтный, 2-й ремонтный и т. д.), которые распространяются на детали всей серии двигателей. Детали изготовляют заранее по установленным ремонтным размерам, поэтому при их использовании не требуется дополнительной обработки.

Детали с неустановленными ремонтными размерами могут быть изготовлены заранее, но с припуском на обработку. Вопрос о том, какая из деталей сопряжения должна подлежать замене новой деталью с ремонтными размерами, решают исходя из соображений технологического и экономического порядка.

Возможен также ремонт сопряжения с помощью дополнительных ремонтных деталей. В этом случае одну деталь заменяют деталью ремонтных размеров, а другую — не заменяют, а реконструируют, например, путем установки переходных втулок или дополнительных кольцевых прокладок для возможности восстановления начальной посадки.

Восстановление начальных размеров деталей с последующим восстановлением посадки предусматривает восстановление размеров обеих деталей сопряжения при помощи электродуговой, ацетиленокислородной и виброконтактной наплавки, электролитического или химического никелирования, электролитического осталивания и ряда других способов.

Выбор наиболее рационального способа восстановления деталей двигателя при любом методе ремонта осуществляют исходя из требований технических условий на ремонт, фактического технического состояния деталей, их конструктивных особенностей, материала, вида термической обработки и условий работы.

Возможные способы ремонта деталей сравнивают по экономичности. При обеспечении одинакового качества работ выбирают способ, обеспечивающий меньшую стоимость ремонта. При этом учитывают производственные возможности ремонтного предприятия: наличие станочного и специального оборудования, приспособлений и инструмента; возможность использования универсальной оснастки. Для наращивания поверхностей стальных закаленных и незакаленных деталей диаметром до 30 мм при износе 0,4... 1,0 мм, а также для восстановления тонкостенных гильз (втулок цилиндров) применяют автоматическую виброконтактную наплавку.

Для восстановления корпусных деталей многих ДВС используют ацетиленокислородную и электродуговую сварку. Чугунные детали с помощью электросварки восстанавливают чугунными электродами, тонкими электродами из малоуглеродистой или качественной стали, а также медными электродами, облицованными жестью. При газовой сварке в качестве присадочного материала выбирают бронзу или серый чугун и в результате получают плотный шов.

Наплавку деталей из алюминиевых сплавов часто осуществляют в ацетиленокислородном пламени, применяя в качестве присадочного материала стержни из силумина (сплава алюминия и кремния). Хорошие результаты обеспечивает сварка и наплавка таких деталей аргонодуговым способом.

Для восстановления деталей небольших размеров и несложной конфигурации при износе до 0,2 мм на сторону целесообразно применять хромирование. Этим способом можно восстанавливать шейки распределительных валов, передач, установочные поверхности некоторых подшипников и др.

Для наращивания поверхностей деталей, имеющих неподвижную посадку, используют электролитическое меднение.

В качестве предварительной операции для получения подслоя под хром, когда необходимо покрытие значительной толщины, а также в качестве самостоятельного способа восстановления деталей, особенно если их затем подвергнуть термической обработке (цементации, цианированию, закалке токами высокой частоты), используют осталивание. Осталивание представляет собой электролитический процесс покрытия железом. Электролитически осажденное железо имеет высокую твердость и прочность и по свойствам приближается к незакаленной среднеуглеродистой стали.

Тяги, вилки тяг, крепежные детали, трубопроводы и другие детали подвергают электролитическому цинкованию.

Для защиты поверхностей от коррозии шестерни, Шпильки, Валики насосов и другие детали подвергают покрытию оксидной пленкой толщиной 0,5...0,8 мм, этот процесс называется оксидирование. С этой же целью применяют бакелитирование — покрытие деталей корпуса фенольным и бакелитовым лаками.

Шлифование является наиболее распространенным способом чистовой обработки ремонтируемых деталей. Наплавленные поверхности шлифуют электрокорундовыми кругами зернистостью 60...36 мкм и твердостью СМ1 или СМ2. Детали, покрытые хромом, шлифуют кругами зернистостью 60...46 мкм и твердостью СМ1, СМ2 или С1.

my-miks.ru

20. Осмотрите вал.Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении - замените вал.

21. Измерьте микрометром наружный диаметр Dн коренных шеек.

Пояснение

Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методике, изложенной для шатунных вкладышей.

Номинальный расчетный зазор составляет 0,050-0,095 мм. Предельный зазор - 0,15 мм.

Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельного, замените на этих шейках вкладыши новыми номинальной толщины (1,824-1,831 мм).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины):

"0,25" = 1,949-1,956 мм "0,50" = 2,074-2,081 мм "0,75" = 2,199-2,206 мм "1,0" = 2,324-2,331 мм.

Номинальный диаметр коренных шеек 50,775-50,795 мм. Шейки шлифуют, если на них есть забоины и риски или износ (или овальность) составляет более 0,03 мм, уменьшая диаметр с шагом 0,25 мм так, чтобы получить (в зависимости от степени износа) следующие значения:

"0,25" = 50,525-50,545 мм "0,50" = 50,275-50,295 мм "0,75" = 50,025-50,045 мм "1,0" = 49,775-49,795 мм.

Обозначения "0,25" и др. указывают, на сколько уменьшается диаметр шеек коленчатого вала после шлифовки. Соответствующее клеймо ставят на первой щеке коленчатого вала, например К 0,75; Ш 0,50.

22. Установите вал крайними коренными шейками на призмы и проверьте индикатором: - осевое биение остальных коренных шеек (не более 0,03 мм) - осевое биение посадочных поверхностей под звездочку и подшипник первичного вала коробки предач (не более 0,04 мм) - смещение осей шатунных шеек от номинальной плоскости, проходящей через оси шатунных и коренных шеек (не более ±0,35 мм) - торцовое биение фланца на диаметре 68 мм (не более 0,025 мм).

Операция в гаражных условиях практически невыполнима, поэтому проводите ее в мастерских, имеющих специальное оборудование.

23. Осмотрите заглушки каналов системы смазки. Проверьте надежность их посадки отверткой, не прилагая значительных усилий.

Предупреждение

Заглушки устанавливайте на герметик УГ-6 и зачеканьте в трех местах.

Не рекомендуем самостоятельно вскрывать заглушки для очистки каналов, которая безусловно полезна.

Обратитесь в мастерские, имеющие специальное оборудование, или промойте каналы, не вскрывая заглушки.

24.Промойте радиальные (показаны стрелками) и соединительные (показаны пунктиром) каналы, залив в радиальные каналы бензин, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

Имейте в виду, что таким способом не удается полностью очистить грязеуловители, расположенные около заглушек.

carmanz.com

После разборки тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор, мм:

верхнее компрессионное кольцо 1 – 0,04–0,075;

нижнее компрессионное кольцо 2 – 0,03–0,065;

маслосъемное кольцо 3 – 0,02–0,055;

предельно допустимый зазор для всех колец – 0,15.

4. Наиболее точно зазоры можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем...

5. ...с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

6. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и...

7. ...щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (в результате износа) – 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо.

4.13. Места измерения цилиндра

8. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025–0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

10. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (см. рис. 4.13.) (вдоль В и поперек А блока цилиндров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор – нутромер.

11. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам их в зависимости от диаметров делят на пять классов: A, B, C, D, E (табл. 4.1).

В запасные части поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный – увеличенный на 0,4 мм, второй – на 0,8 мм.

По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах первого ремонтного размера выбито число «40», второго – «80».

Таблица 4.1 Номинальные размеры цилиндров и поршней

vaz-omg.ru

Страница 1 из 4

Разборка двигателя представлена в статье – «Разборка двигателя ВАЗ-21126»

После разборки тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара.

Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

Прочистите канавки под поршневые кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

|

3. Проверьте зазоры между кольцами и канавками на поршне, предварительно очистив кольца от нагара.

|

0,04–0,075 – верхнее компрессионное кольцо 1; 0,03–0,065 – нижнее компрессионное кольцо 2; 0,02–0,055 – маслосъемное кольцо 3. Предельно допустимый зазор для всех колец 0,15 мм. |

|

|

|

|

|

Дефектовку, расточку и хонингование блока проводите в мастерских, имеющих специальное оборудование. |

Номинальные размеры цилиндров и поршней

|

класс |

диаметр цилиндра |

диаметр поршня |

|

A |

82.00-82,01 |

81,965-81,975 |

|

B |

82,01-82,02 |

81,985-81,995 |

|

C |

82,02-82,03 |

82,005-82,015 |

|

D |

82,03-82,04 |

─ |

|

E |

82,04-82,05 |

─ |

avtomechanic.ru

ВНИМАНИЕ!

Все цифры (зазоры, размеры и прочее), приведенные в данной главе являются усредненными для двигателей 50-кубовых скутеров. Точные значения указаны в руководстве по ремонту конкретной модели скутера.

38. Снимаем кольца с поршня. Для этого лучше всего воспользоваться способом с применением тонких металлических пластин, показанном на фото.

Кольца снимаем по очереди.

Под верхнее поршневое кольцо поочередно вставляются три или четыре пластины из тонкого металла или упругого пластика, разводятся на равные расстояния друг от друга и кольцо снимается по пластинам, как по направляющим.

Повторяем операцию для второго кольца.

39. Проверяем состояние поршневых колец, для этого вставляем кольцо в цилиндр и замеряем зазор в замке кольца при помощи щупа.

Номинальный зазор в замке кольца должен находиться в пределах 0,1—0,2 мм. При зазоре более 0,5 мм кольца подлежат замене.

Вставляем кольца в их проточки на поршне и замеряем торцевой зазор между стенкой канавки и кольцом (разницу ширины кольца и канавки).

Зазор не должен превышать 0,07 - 0,08 мм. Однако, кольцо должно свободно, без усилий перемещаться в канавке, как в продольном, так и в поперечном направлениях.

40. Проверяем состояние цилиндра и поршня. Есть несколько методов проверки. Вот наиболее распространенные:

40.1. Наиболее точный метод - инструментальный.

• Измеряем микрометром диаметр в центральной части поршня, в направлении, перпендикулярном оси поршневого пальца. Место измерения обусловлено тем, что поршень имеет овальную форму в поперечном, и бочкообразную, в продольном разрезе. Необходимо измерить зазор в самой «толстой» части поршня.

Красным цветом показаны области, выступающие за пределы правильной цилиндрической формы»

Синим — область измерения.

• Нутромером измеряем диаметр цилиндра в нескольких местах (снизу, в центре и сверху).

Сравниваем полученные измерения. Разница в числах (зазор) не должен превышать 0,07 — 0,08 мм. Если зазор в паре цилиндр - поршень больше, то поршень и цилиндр подлежат замене.

40.2. Менее точный, но более доступный метод:

· Опускаем поршень в цилиндр, сориентировав его в рабочее положение.

· Измеряем зазор при помощи щупа в средней части поршня, в плоскости поперечной оси поршневого пальца. Наиболее простой, но не точный способ измерения зазора в цилиндро-поршневой группе — визуальный.

· Устанавливаем цилиндр на плоскую ровную поверхность.

· Протираем поршень от пыли и смазываем тонким слоем моторного масла.

· Вставляем поршень в цилиндр в рабочем положении и отпускаем его. Поршень должен без заеданий, равномерно опуститься в цилиндр полностью примерно за 1 секунду. Если поршень застрял на половине пути — зазор мал, либо на поверхности поршня имеются задиры. Если провалился со стуком — зазор велик и поршень подлежит замене.

· Осматриваем трущиеся поверхности поршня и цилиндра на предмет повреждений.

· На трущихся поверхностях цилиндра и поршня возможно возникновение царапин и задиров, которые возникают в результате перегрева двигателя, масляного голодания, использования некачественного масла или повреждения воздушного фильтра. Осматриваем юбку поршня. Если на ней есть глубокие ( Грань между «глубокой» и «мелкой» царапинами можно определить на ощупь. Проводим пальцами по поверхности поршня, если царапины ощущаются — считаем ее глубокой. Если же царапину на ощупь почувствовать не удается, считаем ее мелкой ) царапины и задиры — поршень подлежит замене. Если царапины не глубокие — допускается зашлифовать их мелкозернистой наждачной бумагой ( В отличие от юбки, днище поршня можно и даже нужно отполировать до «зеркала» (мелкозернистой шкуркой и пастой ГОИ). К гладкой поверхности гораздо хуже прилипает нагар, что способствует улучшению охлаждения поршня и снижает вероятность возникновения калильного зажигания ) (№№ 600-800). При этом следует определить и устранить причину появления глубоких задиров и царапин.

ВНИМАНИЕ!

Юбку поршня нельзя полировать до зеркального блеска. Шероховатая поверхность юбки удерживает большее количество бензо-масляной смеси, что значительно улучшает смазку пары цилиндр-поршень.

• Если на поршне обнаружены прочие повреждения (сколы, нарушения геометрии, отверстия, и прочее), он подлежит замене).

41. Осматриваем цилиндр на предмет повреждений. Если на зеркале цилиндра обнаружены глубокие царапины, цилиндр подлежит замене.

42. Проверяем игольчатый подшипник верхней головки шатуна. Подшипник с шатуном должен свободно надеваться на поршневой палец, но при этом не должен иметь радиального люфта на нем. Заводим подшипник с вставленным в него поршневым пальцем в верхнюю головку шатуна и подкачаем палец в поперечном направлении относительно оси установки пальца. Если в сочленении чувствуется даже минимальный люфт, подшипник подлежит замене.

43. Проверяем коленчатый вал.

• Покачаем шатун в направлении, поперечном оси кривошипа (вверх-вниз). Шатун не должен иметь люфта в нижней головке (месте крепления его к коленчатому валу). Если радиальный ( Продольный (по оси) люфт шатуна в нижней головке допускается ) люфт есть - коленчатый вал подлежит замене.

• Желательно (при возможности) измерить биение цапф коленчатого вала. Для этого устанавливаем его в токарных центрах и индикатором измеряем биение каждой цапфы.

44. Осматриваем лепестковый клапан. Если рабочие пластины потрескались, имеют физические повреждения или неплотно прилегают к плоскости корпуса, клапан подлежит замене.

СБОРКА ДВИГАТЕЛЯ

Сборку двигателя производим в последовательности, обратной разборке. При этом:

ВНИМАНИЕ!

Перед установкой новой прокладки необходимо полностью удалить остатки старой прокладки с поверхностей половинок картера (ножом, шабером или при помощи химического средства для удаления старых прокладок).

45. Устанавливаем коленчатый вал в большую половину картера. Для облегчения запрессовки подшипников рекомендуется разогреть картер до 100-120° С при помощи технического фена или в духовке электрической кухонной плиты, а подшипник - охладить (при помощи специального охлаждающего спрея, который можно приобрести в магазине автозапчастей) или просто положив подшипник в морозильную камеру на некоторое время.

46. Смазываем моторным маслом подшипники коленчатого вала и шатуна.

47. Устанавливаем новую прокладку на большую половинку картера.

48. Устанавливаем малую половинку картера на место (предварительно разогрев посадочное место подшипника).

49. Заворачиваем болты картера и затягиваем их по кругу в несколько приемов (момент затяжки см. Моменты затяжки резьбовых соединений).

ВНИМАНИЕ!

После установки коленчатый вал должен свободно, без заеданий, стуков и щелчков вращаться в обе стороны.

50. Перед установкой поршня устанавливаем на место поршневые кольца (см. с. 156 п. 38), вставляем одно из стопорных колец на место, затем ориентируем поршень стрелкой (она выбита на донышке поршня) вперед, то есть к выпускному окну. Запрессовываем палец до упора в противоположное стопорное кольцо и устанавливаем второе стопорное кольцо.

51. Вворачиваем шпильки цилиндра. Затягивать шпильки удобнее всего шпильковертом, однако если его нет, можно воспользоваться тем же способом, что и при выворачивании — при помощи двух гаек (см. с. 152 п. 19).

52. Устанавливаем прокладку цилиндра.

53. Перед установкой цилиндра на поршень необходимо развернуть поршневые кольца замками напротив фиксирующих штифтов, которые расположены в канавках и развернуты на угол примерно 120° относительно друг друга.

54. Смазываем зеркало цилиндра тонким слоем моторного масла и надеваем цилиндр на поршень, придерживая пальцами кольца.

ВНИМАНИЕ!

Если цилиндр не надевается, ни в коем случае нельзя применять силу, стараясь загнать его на место. Необходимо убедиться, что поршневые кольца прижаты конусной фаской на нижней кромке цилиндра и вошли внутрь. Если нет - снять цилиндр, проверить правильность установки колец (замки напротив штифтов) и повторить операцию.

55. Устанавливаем головку цилиндра на шпильки, наворачиваем гайки и затягиваем их постепенно крест-накрест (момент затяжки см. Моменты затяжки резьбовых соединений).

56. Устанавливаем на место впускной патрубок в сборе с лепестковым клапаном.

57. Вворачиваем свечу зажигания.

58. Устанавливаем все оставшиеся детали в последовательности, обратной разборке.

16.42. Ремонт скутера. Четырехтактный двигатель - разборка и сборка

РАЗБОРКА

Блок «двигатель-трансмиссия» извлечен из рамы скутера (см. Силовой агрегат - снятие и установка).

1. Сливаем масло из двигателя (см. Моторное масло - замена). ( Если не планируется разбирать картер двигателя (извлекать коленчатый вал), масло из двигателя можно не сливать )

2. Пассатижами снимаем пружинный хомут с шланга отвода картерных газов.

3. Снимаем со штуцера крышки головки цилиндра шланг отвода картерных газов.

4. Отворачиваем болты крепления крышки головки цилиндра.

Внимание!

Перед снятием крышки головки цилиндра подставьте под нее емкость для сбора масла. В головке цилиндра всегда скапливается некоторое количество масла, которое выльется при снятии крышки.

5. Снимаем крышку головки цилиндра.

6. Отворачиваем гайки крепления впускного патрубка.

7. Снимаем впускной патрубок в сборе с карбюратором и отводим его в сторону. Для удобства проведения дальнейшей работы можно снять карбюратор в сборе с впускным патрубком, ослабив хомут патрубка воздушного фильтра (см. Карбюратор переменного разрежения — разборка, промывка и сборка).

8. Отворачиваем гайки выпускной трубы.

9. Отворачиваем все гайки и болты, крепящие глушитель к картеру силового агрегата и снимаем выпускную систему в сборе.

10. Снимаем кожух охлаждения цилиндра (см. Двухтактный двигатель — разборка и сборка).

ВНИМАНИЕ!

Перед тем, как приступить к разборке механизма газораспределения, необходимо уточнить, как выставлены фазы ГРМ. Для этого устанавливаем поршень в ВМТ такта сжатия (см. Регулировка клапанных зазоров), при этом запоминаем, каким образом расположились установочные метки и кулачки на приводной звездочке распределительного вала. Это необходимо для того, чтобы при сборке не возникло трудностей с правильной установкой фаз ГРМ, если технология установки будет отличаться от стандартной.

11. Отворачиваем болт натяжителя цепи ГРМ.

12. Извлекаем болт и пружину натяжителя цепи ГРМ.

13. Отворачиваем болты корпуса на-тяжителя цепи ГРМ.

14. Снимаем натяжитель цепи ГРМ.

15. Отворачиваем гайки крепления опоры коромысел клапанов.

16. Снимаем уплотнительные шайбы опоры коромысел.

17. Снимаем опору коромысел в сборе.

18. Снимаем цепь привода ГРМ со звездочки распределительного вала, придерживая ее так, чтобы она не провалилась в картер.

19. Извлекаем распределительный вал из головки цилиндра, придерживая цепь ГРМ.

20. Привязываем цепь ГРМ отрезком проволоки или шнурком к любому удобному месту на блоке. Это не позволит цепи упасть внутрь двигателя.

21. Отворачиваем болты крепления головки цилиндра.

22. Снимаем головку цилиндра, пропустив цепь ГРМ сквозь колодец, вместе с привязанной к ней проволокой.

ВНИМАНИЕ!

Вероятно, головка окажется «прикипевшей» к цилиндру, и чтобы стронуть ее с места, будет необходимо нанести несколько легких ударов киянкой или резиновым молотком с боков. Категорически запрещается отрывать головку при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и головки и нарушению герметичности соединения.

23. Снимаем прокладку головки цилиндра.

24. Извлекаем из цепного колодца успокоитель цепи ГРМ.

25. Снимаем цилиндр со шпилек.

ВНИМАНИЕ!

Вероятно, цилиндр, так же, как и головка, окажется прикипевшим к картеру. Чтобы стронуть его с места, необходимо так же нанести несколько легких ударов киянкой или резиновым молотком с боков, после чего снять цилиндр руками. Категорически запрещается отрывать цилиндр при помощи отверток или подобных инструментов! Это приведет к деформации посадочных плоскостей цилиндра и картера и нарушению герметичности соединения.

ВНИМАНИЕ!

Перед тем, как приступить к последующим работам, рекомендуется закрыть кривошипную камеру чистой тканью или бумагой во избежание попадания в нее грязи и мелких деталей.

26. Снимаем прокладку цилиндра и, если она приклеилась к плоскостям цилиндра или картера, аккуратно счищаем остатки ножом, стараясь не поцарапать плоскости.

27. Извлекаем из бобышки поршня стопорные кольца, пользуясь тонкими плоскогубцами и шилом.

28. Извлекаем из поршня поршневой палец и снимаем поршень (подробнее см. Двухтактный двигатель — разборка и сборка).

29. Дальнейшая разборка четырехтактного двигателя производится аналогично разборке двухтактного двигателя (см. Двухтактный двигатель — разборка и сборка).

Дефектовка деталей ЦПГ производится аналогично дефектовке деталей двухтактного двигателя (см. Двухтактный двигатель — разборка и сборка).

ВНИМАНИЕ!

Маслосъемное кольцо заменяется, вместе с компрессионными.

Читайте также:

lektsia.com

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

|

|

|

|

106. Очистите головку поршня от нагара. |

107. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого кольца. |

108. Прочистите отверстия для стока масла подходящей по толщине проволокой. |

|

|

|

|

|

109. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. |

110. Проверьте зазор между кольцами и канавками на поршне. Для этого с помощью набора щупов измерьте ширину канавок в нескольких местах по окружности, а затем... |

111. ...замерьте микрометром толщину колец в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами. |

|

Пояснение к операциям 110 и 111 Номинальный зазор, мм: для верхнего компрессионного кольца 0,04-0,075; нижнего компрессионного кольца 0,03-0,065; маслосъемного кольца 0,02-0,055. Предельно допустимый зазор для всех колец - 0,15 мм. |

||

|

|

|

|

112. Измерьте зазоры в замках колец. Это можно сделать, вставив кольцо в специальную оправку. При отсутствии оправки вставьте кольцо в цилиндр (в котором оно работало), продвиньте поршнем, как оправкой, кольцо в цилиндр, чтобы оно установилось в нем без перекосов, выньте поршень из цилиндра и... |

113. ...щупом измерьте зазор в замке кольца. Номинальный зазор должен быть 0,25- 0,45 мм, предельно допустимый (вследствие износа) - 1,0 мм. Если зазор превышает предельно допустимый, замените кольцо. |

114. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца. |

|

|

|

|

|

115. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и т.п., расточите цилиндры под ремонтный размер или замените блок цилиндров. При таких дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. |

116. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Притупите заостренные кромки на плоскости блока цилиндров шабером... |

117. ...а затем мелкой шлифовальной шкуркой. Измерьте нутромером диаметр цилиндра в двух перпендикулярных плоскостях (вдоль и поперек оси блока цилиндров) и четырех поясах. |

|

|

|

|

|

118. Измерьте диаметр поршня на расстоянии 51,5 мм от его днища в плоскости, перпендикулярной поршневому пальцу. Вычислите зазоры между поршнями и цилиндрами. |

119. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы. |

120. Если на поверхностях коленчатого вала, по которым работают сальники, имеются глубокие риски, царапины, забоины, коленчатый вал необходимо заменить. |

|

|

|

|

|

121. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера (в специализированной мастерской). После этого... |

122. ...отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Затем промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек после шлифования не должна превышать 0,005 мм. После шлифования шеек установите вкладыши ремонтных размеров. |

123. Промерьте коренные и шатунные шейки коленчатого вала. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера. |

|

|

124. Если на рабочих поверхностях упорных полуколец имеются задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы. |

|

|

Подбор вкладышей коленчатого вала Номинальный диаметр шеек коленчатого вала, мм: коренных 50,799-50,819 шатунных 47,830-47,850 Шейки коленчатого вала можно прошлифовать до одного из четырех ремонтных размеров с уменьшением номинального диаметра шеек, мм: первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00 Номинальная толщина вкладышей, мм: коренных 1,824-1,831 шатунных 1,723-1,730 Вкладыши поставляются в запасные части также четырех ремонтных размеров, увеличенной толщины, мм: первого на 0,25 третьего на 0,75 второго на 0,5 четвертого на 1,00 Зазоры между вкладышами и шейками коленчатого вала, мм: для коренных подшипников: номинальный - 0,026-0,073, предельно допустимый - 0,11; для шатунных подшипников: номинальный - 0,02-0,07, предельно допустимый - 0,1. Биение коленчатого вала должно составлять, мм: по средней коренной шейке и посадочной поверхности под ведущую шестерню масляного насоса - не более 0,03; по посадочной поверхности под маховик - не более 0,04; по посадочной поверхности под шкивы и сальники и под шестерню привода уравновешивающих валов - не более 0,05. Размеры полуколец, поставляемых в запчасти: номинальный - 2,31-2,36 мм и ремонтный (увеличенный на 0,127 мм) - 2,437-2,487 мм. Осевой зазор коленчатого вала: номинальный - 0,06-0,26 мм, предельно допустимый - 0,35 мм. |

||

|

|

|

|

|

125. Измерьте осевой зазор коленчатого вала. Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников. Установите маховик. Закрепите индикатор так, чтобы его ножка опиралась на рабочую поверхность маховика (контакта с ведомым диском сцепления). Сдвиньте коленчатый вал до упора вниз (от индикатора) и установите стрелку индикатор на ноль. Сдвиньте вал в обратную сторону. Индикатор покажет значение зазора. Если зазор превышает предельно допустимый, замените упорные полукольца. |

126. Осмотрите коренные вкладыши. Если на них имеются трещины, задиры, выкрашивание, замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы. |

127. Тщательно прочистите и промойте масляные каналы коленчатого вала. При этом... |

|

|

|

|

|

128. ...не рекомендуется самостоятельно выпрессовывать заглушки (для этого обратитесь в специализированную мастерскую). |

129. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок замените в сборе с крышками коренных подшипников. |

130. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установите насос с прокладкой) и залейте Тосол А-40 в рубашку охлаждения. Если в каком-нибудь месте заметите течь, значит блок негерметичен и его надо заменить. |

| Пояснение | ||

|

Неплоскостность поверхности с прилегания ведомого диска сцепления не должна превышать 0,05 мм. Непараллельность поверхности с прилегания ведомого диска сцепления и поверхности b для крепления сцепления относительно поверхности а, прилегающей к фланцу коленчатого вала, не должна превышать 0,1 мм. Биение маховика на поверхностях b и c не должно превышать 0,1 мм. |

|

|

Для удаления глубоких рисок и задиров поверхность с маховика можно проточить, при этом слой снимаемого металла не должен превышать 1 мм. Одновременно с поверхностью с необходимо проточить поверхность b, выдерживая размер между ними 0,5+0,1 мм. При проточке выдержите параллельность поверхностей a, b и c. Зубчатый венец на маховике не должен проворачиваться при приложении к нему крутящего момента 600 Н-м (60 кгс/м) и сдвигаться в осевом направлении при проложении к нему усилия 4000 Н (400 кгс). |

||

|

131. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Для этого измерьте диаметр шеек, а затем диаметр коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор. Если он превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер. Эту работу рекомендуется выполнять в специализированной мастерской. |

||

|

|

|

| 132. Проверьте состояние заднего сальника коленчатого вала. Сальник, имеющий повреждения (трещины), износ рабочей кромки, потерявший эластичность, замените. | 133. Держатель заднего сальника коленчатого вала не должен иметь трещин, сильных деформаций привалочной поверхности к блоку цилиндров. | 134. Проверьте состояние зубьев венца маховика и в случае их повреждения замените маховик. |

|

|

|

|

|

135. Замените или отремонтируйте маховик, если на поверхностях прилегания ведомого диска сцепления или... |

136. ...фланца коленчатого вала имеются риски и задиры. |

|

|

137. Если на поверхности прилегания ведомого диска сцепления видны цвета побежалости (маховик был перегрет), то, возможно, посадка зубчатого венца на маховике недостаточно плотная. Это можно проверить в специализированной мастерской. Маховик с ослабленной посадкой зубчатого венца необходимо заменить. |

||

carmanz.com