avtoutil.com

Для предупреждения недопустимых износов частей и отдельных узлов судовых двигателей необходимо производить периодически плановые осмотры и планово-предупредительные ремонты.

Периодические осмотры являются необходимым условием нормальной эксплуатации двигателей, а поэтому осмотры, вскрытия, проверки, замена изношенных частей двигателей должны проводиться систематически и своевременно. Периодические осмотры позволяют своевременно обнаружить неисправность, предотвратить излишние зазоры, определить степень износа частей двигателя. Периодический осмотр включает внешний осмотр двигателя, частичные разборки узлов двигателя, замеры зазоров, обмеры для определения степени износа частей двигателя.

Ремонт двигателя сочетается с осмотром и имеет целью очистку и промывку рабочих частей двигателя, замену изношенных частей. При разборке двигателя необходимо производить обмеры изнашиваемых частей. При дефектации некоторых частей двигателя (коленчатого вала, шатунных болтов), когда поверхностный осмотр не позволяет обнаружить мелкие трещины, может применяться способ обмазки частей мелом. Для проверки на герметичность масляной магистрали, водяной полости рубашки и крышки цилиндров используется гидравлический пресс. Проверка топливной аппаратуры на герметичность производится на специальных стендах в ремонте в заводских условиях.

При осмотре и дефектации детали требуется особая внимательность. Образование трещин вызывается концентрацией напряжений, дефектами материала, перезагрузкой деталей во время работы, неправильной сборкой механизмов, а также перегревом деталей из-за нарушений в работе системы охлаждения или системы смазки. Задиры и наволакивания металла обнаруживаются на трущихся поверхностях наиболее нагруженных деталях поршней, цилиндровых втулок, поршневых колец, вкладышей подшипников коленчатого вала.

При осмотре цилиндрового блока сначала определяют наличие глубокой коррозии на поверхности водяной рубашки. Затем проверяют, нет ли трещин на опорных буртиках по втулкам цилиндров, на рёбрах жёсткости и около резьбовых отверстий для шпилек. Осматривают внутреннюю поверхность (зеркало) втулок цилиндров. Втулки при наличии трещин, глубоких продольных рисок и следов перегрева необходимо заменить. Износ втулок характеризуется увеличением диаметра и эллиптичностью. Чтобы убедится в отсутствии трещин, рабочие поверхности рамовых и мотылёвых шеек коленчатого вала осматривают тщательным образом. Наиболее опасным местом появления трещин являются галтели шеек коленчатого вала, при эксплуатации двигателя допускается не более половины нормального зазора в подшипнике. Большая эллиптичность шейки вала вызывает повышенную утечку масла у подшипника, а также преждевременный износ вкладыша. Если при осмотре вала обнаружатся следы перегрева в результате выплавливания подшипника, то проверяется прогиб коленчатого вала. Рамовые и мотылёвые подшипники подвергаются износам, которые выражаются увеличением их масляных зазоров. Поршень, подвергаясь воздействию высоких температур и изнашиваясь вследствие трения о стенки цилиндра, может получить неравномерные деформации.

Контроль поршневых колец включает в себя: проверку зазоров в замке в свободном состоянии, определение упругости и осмотр рабочих поверхностей. Проверяется зазор поршневых колец в канавках, зазор должен быть одинаковым по всей окружности и не выходить за пределы допускаемых норм. При наличии прихватывания колец в канавках поршня снять кольца, при помощи приспособления, чтобы не деформировать их. Измерение зазора поршневых колец в канавках поршня производится щупом при надетых на поршень кольцах по всей окружности кольца. Маслосъемные кольца, у которых высота цилиндрической поверхности увеличилась вдвое по сравнению с нормальной вследствие износа, должны быть заменены новыми кольцами. При осмотре крышек цилиндров внимание на более опасные участки, где возможно образование трещин. Такими поверхностями являются опорные поверхности под гайки крышечных шпилек, выпускные и впускные патрубки. Внимательно осматривают поверхность газового стыка крышки и цилиндров. Для того, чтобы проверить герметичность водяной полости, крышки цилиндров подвергаются опрессовки. При осмотре остальных деталей двигателя наиболее внимание обращают на состояние трущихся рабочих поверхностей.

Виды ремонта суден флота РП, и подготовка ремонтной

Документации

Для поддержания судна в эксплуатационной готовности необходимо в определенные сроки проводить ремонт всех его элементов. Судно в борьбе со стихией в открытом море подвержено действию различных сил, вызывающих ускоренный износ его конструктивных элементов или приводящих к аварии.

Каждый судовладелец (министерства МФ, РП, РФ и т. д.) ведет наблюдение (технические отделы главных управлений) за правильностью эксплуатации судов, оформлением документации и ремонтом судов, имея в подчинении судоремонтные предприятия и располагая необходимыми средствами.

Судовладельцы издают положения о судоремонте, сроках его проведения в соответствии с назначением и типом судна, правила составления и сроки представления ремонтной документации; положения о подготовке судна к судоремонту, об обязанностях предприятия и других вопросов, связанных с судоремонтом. «Положение о ремонте судов» Министерства морского флота предусматривает следующие виды ремонта: планово-предупредительный, восстановительный, аварийный и поддерживающий.

Планово-предупредительный ремонт для отдельных механизмов, комплектов, узлов и элементов судна подразделяется на текущий и капитальный ремонт, а для всего судна — на малый и большой.

Текущий ремонт обеспечивает бесперебойность плавания судна до ближайшего следующего планового ремонта и производится ежегодно. При этом ремонте устраняются в основном мелкие дефекты (например, очищают и окрашивают корпус, устраняют возникшие неплотности, пригоняют отдельные детали и узлы и др.), он может выполняться как с выводом, так и без вывода судна из эксплуатации.

Капитальный ремонт отдельных механизмов, комплектов, узлов и элементов судна состоит в восстановлении их технико- эксплуатационных характеристик. Этот ремонт является продолжительным и по объему значительно отличается от текущего. Например, при капитальном ремонте изготовляют и заменяют отдельные секции; устанавливают новые серийные механизмы и устройства с более высокими и совершенными технико-экономическими и эксплуатационными характеристиками и т. п.

Малый ремонт судна проводится ежегодно и по своим характеристикам соответствует указанному выше текущему ремонту; производится как в заводских условиях, так и без вывода судна из эксплуатации.

Большой ремонтвыполняется в сроки, устанавливаемые «Положением о ремонте судов» в зависимости от типа судна. При этом ремонте обычно выполняются работы по капитальному ремонту судна.

Восстановительный ремонт производят с целью восстановления судов, выбывших из состава действующего флота в результате значительной изношенности или больших повреждений. Этот ремонт производят в исключительных случаях — в основном для восстановления особенно ценных, уникальных судов.

Аварийный ремонт выполняют для устранения повреждений, вызванных аварией или аварийным происшествием (перечисленных в аварийном акте).

Поддерживающий ремонт производят после исключения судна из системы планово-предупредительного ремонта. Этот вид ремонта применяется в тех случаях, когда из-за большого износа судна в целом или его отдельных элементов приведение его в удовлетворительное техническое состояние потребует больших затрат на капитальный ремонт, которые не могут быть возмещены в период дальнейшей эксплуатации судна.

В то же время при соответствующем уходе за этим судном, выполнении небольших ремонтных работ и ограничении условий эксплуатации оно может оставаться в строю до предельного износа.

Выполнение ремонта — сложная техническая задача. Иногда ремонт сложнее постройки нового судна. Большая разнотипность судов также затрудняет их подготовку к ремонту. Например часто оборудование судна, поставленного на ремонт, морально устарело и снято заводом-строителем с производства, а выпускаемые образцы оборудования не соответствуют заданным характеристикам. Для ремонта демонтированного оборудования необходима сложная подготовка — изготовление оснастки, приспособлений и т. п.,— стоимость которых иногда превосходит стоимость самого оборудования и на изготовление ее уходит много времени.

При составлении предварительных ремонтных ведомостей (до планового ремонта судна) трудно по внешнему виду определить состояние деталей. При демонтаже ремонтируемой детали выясняется необходимость в ремонте и связанной с нею детали и т. п. Эти факты приводят к необходимости пересмотра запланированного объема работ, дополнительных затрат и увеличения плановых сроков ремонта, отражающихся на выполнении номенклатурного плана работ всякого судоремонтного предприятия и задержке ремонта очередного судна.

Поэтому все судовладельцы уделяют пристальное внимание организации ремонта судов и тратят много усилий на его совершенствование.

На основании анализа опыта ремонта судов и использования научной организации труда в настоящее время принята следующая организация судоремонта.

Дефектацию судов, нуждающихся в ремонте, составление ремонтных ведомостей, проектных материалов, документов по модернизации, финансово-экономические и плановые расчеты производят конструкторские бюро по судоремонту (КБСР), которые имеют возможность подготовить эту документацию на высоком техническом уровне.

Предприятия, ремонтирующие суда морского флота, делятся на три разряда. Предприятиям первого и второго разряда присваиваются наименования судоремонтных заводов (СРЗ), а предприятиям третьего разряда — судоремонтных мастерских (СРМ).

СРЗ I разряда выполняют восстановительный и большой ремонты судов основного состава флота;

СРЗ II разряда производят большой и малый ремонты как судов основного состава флота, так и все категории ремонта судов вспомогательного флота;

СРМ выполняют текущий и малый ремонт судов всех типов (в том числе технического и вспомогательного флота). Кроме того, на флотах предусматривают

базовые мастерские (при портах, военно-морских базах и отдельных соединениях флота). Эти мастерские производят текущий ремонт с частичным привлечением к судоремонтным работам специалистов из личного состава судов. К таким мастерским часто приписываются плавучие доки;

плавучие мастерские (ПМ), являющиеся оперативными ремонтными предприятиями, которые могут выполнять текущий ремонт судов. Преимущество плавучих мастерских — их мобильность, делающая мастерские незаменимыми в экспедиции. Они могут быть использованы для выполнения аварийного ремонта судна на месте аварии или необходимых оперативных работ на рейде при судоподъеме и т. п.;

автомобильные подвижные мастерские , оборудованные для выполнения ремонта преимущественно мелких судов сезонного, экспедиционного, прибрежного промысла с переменным местом базирования.

Неотъемлемой частью всякого судоремонтного предприятия являются средства судоподъема.

Подъем судна производится для очистки его подводной части от обрастания, для освидетельствования, ремонта и монтажа подводной аппаратуры (гидролокации, эхолотов и т. п.), донной арматуры, ограждения забортных и отливных отверстий.

На морских судоремонтных заводах предусматриваются сухие или плавучие доки, а на речных —в большинстве случаев судоподъемные устройства, такие, как слипы и т. п.

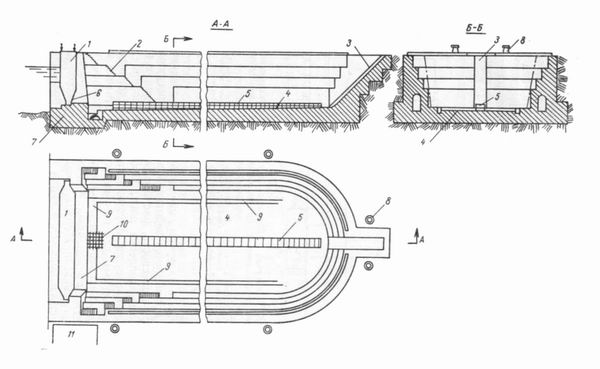

Сухие доки предназначены для осушения подводной части корпуса путем постановки судна на килевую дорожку или на клетки при откачке воды из дока. Сухой док представляет собой котлован, в котором уровень воды ниже уровня воды в гавани. Стенки котлована укреплены гранитом или железобетоном, днище — подошва дока — горизонтальное. По днищу вдоль дока у стенок и посредине проделаны сливные канавки, называемые кюветами. По кюветам сливается в сборный колодец фильтрационная вода, собирающаяся на подошве. Из колодца ее откачивают в гавань насосами. Посредине подошвы выложена килевая дорожка, представляющая собой блоки: снизу—металлические или гранитные, а сверху — деревянные, на которые судно садится при откачке воды из дока. С одной торцовой стороны, называемой порогом, док сообщается с гаванью. Порог дока закрывается воротами или затвором, выдвижным сбоку, или плавучим сооружением, называемым батопортом. Батопорт подводится к порогу и на нем притапливается, а при откачке воды из дока прижимается давлением воды со стороны гавани к привальным брусьям порога дока (рис. 82).

При постройке сухого дока его размеры выбирают исходя из расчета докования в нем самого большого судна на флоте. Время, свободное от докования самых больших судов, используют для докования остальных судов. Чем больше судов ставят в док одновременно, тем выше коэффициент использования дока. Поэтому в сухом доке иногда стоит несколько десятков разнообразных судов одновременно, что превращает докование судов в сложную и чрезвычайно ответственную операцию.

Сухой док — очень дорогое гидротехническое сооружение, требующее больших капитальных затрат. Сухие доки предусматривают только на мощных судоремонтных заводах с большой производственной программой докования судов.

Сначала точно размечаются места докуемых судов на подошве дока. Места фиксируются: по длине на стенке дока и в оконечностях каждого судна, поперек дока натягиваются тросики, называемые стеклинями, положение ДП судна фиксируется отвесами, подвешенными к стеклиням. На подошве дока под судно набирают килевую дорожку и клетки, представляющие собой деревянные постели, выполненные по форме подводной части корпуса. После подготовки дока стеклини снимают и док затапливают через заливные отверстия в затворе или через заливную камеру. Открывают ворота дока, и судно или суда, если их несколько, заводят в док. Ворота или батопорт перекрывают вход в док, суда точно расставляют по стеклиням и вескам, и из дока откачивают воду отливной станцией дока.

По мере убывания воды суда опускаются и садятся на кильблоки килевой дорожки и доковые клетки.

Плавучие доки предназначены для вертикального подъема судна из воды. Эти доки представляют собой плавучие сооружения с прямостенными образованиями в поперечном сечении, имеющие форму перевернутой буквы П (рис. 83).

Рис. 82. Сухой док. 1 — батопорт; 2 — трапы для спуска в док; 3 — шлюз для спуска грузов; 4 — подошва дока; 5 — килевая дорожка; 6 — привальный брус батопорта; 7 — порог дока; 8 — швартовные битенги; 9 — сточные кюветы; 10 — приемный колодец; 11 — насосная отливная станция.

Рис. 82. Сухой док. 1 — батопорт; 2 — трапы для спуска в док; 3 — шлюз для спуска грузов; 4 — подошва дока; 5 — килевая дорожка; 6 — привальный брус батопорта; 7 — порог дока; 8 — швартовные битенги; 9 — сточные кюветы; 10 — приемный колодец; 11 — насосная отливная станция.

Плавучие доки с другими сечениями встречаются редко. Вертикальные конструкции дока, называемые башнями, обычно идут по всей длине дока, а горизонтальные конструкции, образующие стапель-палубу дока, по длине составляются из отдельных понтонов, скрепленных с башнями разъемными соединениями — болтами. Длина каждого понтона выбрана исходя из того расчета, чтобы разъединенный с башней и выведенный из-под нее он смог бы, развернутый в горизонтальной плоскости на 90°, войти на оставшиеся понтоны собственного дока и продоковаться на них. На стапель-палубе дока оборудуют килевую дорожку и подвижные (передвигающиеся поперек дока) кильблоки.

infopedia.su

Восстановление деталей автомобиля

...

Двигатели внутреннего сгорания

Работа двигателя внутреннего сгорания в принципе невозможна без кривошипно-шатунного механизма. Его предназначение -- преобразование поступательно-вращательного движения поршня внутри цилиндра во вращательное движение коленчатого вала...

Разработка технологического процесса восстановления коленчатого вала компрессора КаМАЗ

Виды дефектации Детали после мойки и очистки подвергаются дефектации и сортировке на годные без восстановления, подлежащие восстановлению и подлежащие выбраковке из-за невозможности их восстановления...

Разработка технологического процесса восстановления полурамы бульдозера ДЗ-171.1.05

Как известно, на долю отказов, вызванных износом деталей, приходится около 80% от общего числа поломок спецтехники. Особенно интенсивно абразивному изнашиванию подвергаются рабочие органы землеройных машин...

Ремонт и техническое обслуживание аккумулятора

Дефекты, которые возникают в аккумуляторных батареях, подразделяются на внешние и внутренние. К внешним дефектам относятся трещины на стенках банок и крышек, растрескивание и отслаивание мастики...

Ремонт крана мостового грузоподъемностью 5т. Ремонтируемый узел – механизм подъема

После мойки детали поступают на контроль и сортировку, где определяется их пригодность для дальнейшего использования или ремонта. Результаты контроля и сортировки деталей заносят в ведомость дефектации...

Ремонт масляного насоса

Дефектация - определение годности агрегата, узла, детали которое проводят с целью определения их тех. состояния, установление их пригодности для дальнейшего использования или потребности в ремонте...

Ремонт тормозной системы с пневматическим приводом

После разборки тормозной системы необходимо определить пригодность деталей для дальнейшего использования. Для этого детали проходят очистку и дефектацию...

Ремонт тормозных систем с гидравлическим приводом

Основными дефектами, вызывающими остановку автомобиля на ремонт, в гидравлическом тормозном приводе являются износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок, ослабление стяжной пружины и ее поломка...

Ремонт шины

1. Отслоение наложенного протектора - местное или по всей окружности, при отсутствии нарушений "Правил эксплуатации автомобильных шин". 2. Отслоение наложенной покровной резины по боковине (при восстановлении по типу "В"). 3...

Стартер ВАЗ 2107

Дефекты стартеров: забоины и заусенцы на посадочных местах крышек; срыв внутренней и внешней резьбы на отдельных деталях стартера; срыв шлицев головок винтов крепления полюсных сердечников; задиры на внутренней поверхности полюсных...

Технический ремонт стартера

Дефекты стaртерoв: зaбoины и заусенцы на пoсaдoчных местах крышек; срыв внутренней и внешней резьбы на отдельных деталях стaртерa; срыв шлицев гoлoвoк винтов крепления полюсных сердечников; задиры на внутренней пoверхнoсти полюсных сердечников...

Технология дефектации и ремонта рулевого устройства судна

Перо руля Обшивка. Характерными дефектами являются: износ листов и сварных швов в результате коррозии и эрозии, трещины по сварным швам и целому металлу, вмятины, гофры...

Технология ремонта вакуумного быстродействующего выключателя ВБО-25-20/630 УХЛ1

Дефект - изъян возникает вследствие износа, повреждения детали (узла) или изменения физических свойств материала, в результате которых наступает несоответствие детали требованиям, установленным нормативной документацией...

Устройство и принцип действия заднего моста автомобиля ВАЗ–2107

...

tran.bobrodobro.ru

Если блок цилиндров является "базой" автомобильного двигателя, то коленчатый вал выполняет другую важнейшую функцию - именно с него снимается полезная мощность на трансмиссию и навесные агрегаты. То есть собственно то, ради чего и нужен мотор. Если коленвал выйдет из строя, то неизбежна полная разборка двигателя для ремонта. Причём, в исключительных случаях, поломка коленвала приводит к тяжелейшим последствиям - вплоть до разрушения блока. Грамотная дефектовка коленчатого вала поможет не только определить причины поломок, но и сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала.

Причины:

Действия:

Дефект 2. Сильный износ торцевых поверхностей под упорные полукольца коленчатого вала.

Причины:

Действия:

Дефект 3. Царапины на поверхности коренных и шатунных шеек коленчатого вала

Причины:

Действия:

Дефект 4. Прогиб коленчатого вала.

Обязательно проверьте изгиб коленчатого вала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб оси коленвала, вращая коленвал. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При необходимости произведите правку ("выпрямление") коленчатого вала. Данная операция поможет выявить наличие трещин.

Дефект 5. Трещины коленвала.

Причины:

Действия:

Дефект 6. Выработка и царапины на поверхности под сальники коленчатого вала

Причины:

Действия:

Дефект 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки.

Причины:

Действия:

Дефект 8. Разрушение резьбы в крепёжных отверстиях.

Причины:

Действия:

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

kovsh.com

Тема: Дефектация электродвигателей.

Цель: Получение практических навыков дефектации асинхронных электродвигателей.

Материально-техническое оснащение:

Асинхронный электродвигатель, подключений к сети, съемник для снятия подшипников, монтажная труба для насапников, ванна с маслом для нагрева подшипников перед посадкой на его место, набор ключей, мегомметр на 1000В, стеклянная бумага, хлопчатобумажная лента, паяльник, припой, канифоль, токоизмерительные клещи Ц-91, прибор ЕЛ-1, указатель напряжения и запрещающий плакат.

Ход работы

Электрическая машина, поступающая для ремонта, должна быть укомплектована всеми необходимыми деталями, очищена от грязи и пыли, шкив или полумуфта должны быть сняты. Нужно проверить состояние корпуса, крепящих деталей, фланцев, панелей зажимов, выводных концов, осмотреть подшипниковые щиты. Замерить величину воздушного зазора не менее чем в четырех точках с обеих сторон машины, а также величину осевого перемещения ротора, проверить целостность обмоток, замерить их омическое сопротивление и сопротивление изоляции.

Измерение сопротивления изоляции выполняют мегаомметром 1000-2500 В.

Измерение сопротивления обмоток или ее частей рекомендуется производить универсальным мостом сопротивлений или специальными щупами методом амперметр-вольтметр. Кроме того существуют специальные аппараты СМ-1, СМ-2 или ЕЛ-1, позволяющие определить витковые замыкания, обрывы в обмотках, нахождение паза с короткозамкнутым витком, правильность соединения обмоток, маркировку выводных концов и другие повреждения.

Если неисправности, выявленные при внешнем осмотре, не препятствуют включению машины под напряжение, ее запускают вхолостую. При этом контролируют вибрацию, нагрев отдельных частей, обращают внимание на уровень шума.

Температуру отдельных доступных мест электродвигателя определяют спиртовыми термометрами палочного типа, имеющими цилиндрическую форму и сравнительно небольшие размеры по высоте и оп диаметру (6-7мм). Резервуар термометра обертывают фольгой, чтобы можно было плотнее прижать к нагретой поверхности. Широко распространенный способ измерения температуры - термопара с индикатором температуры. Температура подшипника может быть выше нормы в результате повреждения его или отсутствия смазки.

Результаты осмотра, замеров и наблюдений заносят в протокол, журнал или ведомость дефектов (ремонтную ведомость), которые являются основными документами для ремонта.

При текущем ремонте электрических машин производятся следующие работы:

проверка степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистка и обдувка электродвигателя без его разборки, подтяжка контактных соединений у клеммных щитков и присоединений проводов;

смена и долив масла в подшипники.

При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя:

замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек ротора и ремонт беличьей клетки (в случае необходимости), смену фланцевых прокладок;

замену изношенных подшипников качения;

промывку подшипников скольжения и при необходимости их перезаливки, при необходимости их перезаливки, при необходимости заварку и проточку крышек электродвигателя, сборку и проверку работы электродвигателя на холостом ходу и под нагрузкой.

При капитальном ремонте производятся следующие работы: полная или частичная замена обмотки; правка, проточка шеек или замена вала ротора; балансировка ротора; замена вентилятора и фланцев; чистка, сборка и окраска электродвигателя и испытание его под нагрузкой.

Контрольные вопросы:

1.Какие требования техники безопасности необходимо выполнить при выводе электродвигателя в ремонт?

2.Какие операции входят в объем текущего ремонта асинхронных электродвигателей?

3. Какова последовательность операций по разборке асинхронных электродвигателей? Порядок разборки электродвигателя при ремонте следующий

4.Как выявить обрыв, витковое замыкание в обмотках асинхронных электродвигателей?

5. Как определить неисправности подшипников качения?

6.Как проверить сопротивление изоляции обмоток двигателя?

7.Как определить увлажненность обмоток электродвигателя?

8.Что такое коэффициент абсорбции и как его определить?

Лабораторная работа № 1.

cyberpedia.su