Изобретение относится к машиностроению, в частности к поршневым двигателям внутреннего сгорания.

Известен двигатель внутреннего сгорания, который состоит из оребренного снаружи цилиндра, поршня, взаимодействующего с коленчатым валом через шатун, головки цилиндров с клапанами, управляющими впуском и выпуском рабочего тела, вентилятора, отнимающего часть тепла от рабочего тела через обдуваемую им оребренную поверхность цилиндра.

Поршень снабжен компрессионными кольцами и взаимодействует в работе с цилиндром посредством бокового трения на всей длине рабочей (горячей) камеры. Недостаток этого двигателя состоит в том, что вентилятор, обдувая цилиндр в районе рабочей камеры, отнимает у нее около 25-35 процентов тепла, произведенного рабочим телом. Это охлаждение необходимо для предотвращения перегрева и заклинивания поршня внутри цилиндра, в районе рабочей камеры (Е.В.Михайловский и др. Автомобили. М.: Машиностроение, 1968, с.88, 89 “Воздушное охлаждение”).

Известен двигатель внутреннего сгорания (прототип), который состоит из цилиндра, омываемого снаружи охлаждающей водой, поршня, взаимодействующего с коленчатым валом через шатун, головки цилиндра с клапанами, управляющими впуском и выпуском рабочего тела. Этот двигатель позволяет более стабильно удерживать тепловой режим стенок трущихся пар в районе рабочей камеры. Недостаток такого двигателя состоит в том, что вода, омывающая стенки вокруг рабочей камеры, отнимает у нее те же 25-35 процентов тепла, произведенного рабочим телом (то же, с.70-74 “Жидкостная система охлаждения”, рис.58).

Известен двигатель внутреннего сгорания, стенки рабочей камеры которого изнутри выстланы пористыми вставками. Через пористые вставки внутрь рабочей камеры подается вода. Под действием высокой температуры сгорания рабочего тела вода испаряется и образует паровую рубашку внутри рабочей камеры. Такое устройство двигателя позволяет, благодаря паровой рубашке внутри цилиндра, осуществить низкотемпературный тепловой режим работы пар трения без применения водяного или воздушного наружного охлаждения. Термодинамический процесс расширения рабочего тела в этом двигателе является адиабатным.

Недостаток этого двигателя состоит в том, что пар продолжает поступать в рабочую камеру и во время такта наполнения. Это уменьшает объем всасываемого рабочего тела, а следовательно, мощность и КПД двигателя (патент США 4281626, F 02 M 25/02, 1981).

Целью изобретения является повышение КПД за счет более полного преобразования тепловой энергии в механическую работу.

Эта цель достигается благодаря тому, что адиабатный двигатель включает возвратно-поступающий поршень, взаимодействующий с цилиндром, рабочую камеру переменного объема, систему впуска и выпуска рабочего тела, при этом поршень и цилиндр надстроены соответственно фальшпоршнем и фальшцилиндром, при этом фальшпоршень выполнен так, что в работе он не соприкасается ни с фальшцилиндром, ни с цилиндром. Кроме того, фальшцилиндр снаружи имеет тепловую изоляцию, предотвращающую перенос тепла через его стенки охладителю (атмосфере). Фальшцилиндр через теплоизоляционную прокладку смонтирован на цилиндре. Фальшпоршень через теплоизоляционную прокладку смонтирован на поршне.

Такое устройство двигателя позволяет обойтись без охлаждения стенок рабочей камеры, т.к. в ее пределах нет трущихся деталей, которые могли бы заклиниться от перегрева. Это сохраняет и превращает в механическую работу дополнительно около 20 процентов тепла. Подобного решения в известных двигателях не обнаружено. Таким образом предложенное техническое решение соответствует критерию “Новизна”. Анализ известных технических решений в области поршневых двигателей возвратно-поступательного действия позволяет сделать вывод о том, что предлагаемое техническое решение на 15-25 процентов сокращает потери тепла через стенки рабочей камеры и, соответственно, уменьшает мощность системы охлаждения. Это повышает КПД двигателя на 15-25 процентов, в сравнении с прототипом и упрощает систему охлаждения. Это представляет собой определенный шаг в развитии техники, т.е. обуславливает предложенному решению соответствие критерию “Изобретательский уровень”.

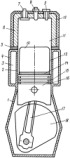

На чертеже изображена схема поршневого двигателя внутреннего сгорания возвратно-поступательного действия.

Двигатель содержит картер 1, смонтированный на нем цилиндр 2, омываемый охлаждающей его водой 3, циркулирующей в водяной рубашке 4. На цилиндре 2 смонтирован через теплоизоляционную прокладку 5 фальшцилиндр 6, который имеет низкую теплопроводность и несет на себе впускной клапан 7, форсунку 8 и выпускной клапан 9. Внутри цилиндра 2 размещен фальшпоршень 10, который совместно с фальшцилиндром 6 образует рабочую камеру изменяемого объема 11. Фальшпоршень 10 имеет низкую теплопроводность. При этом в работе он не контактирует ни с цилиндром 2, ни с фальшцилиндром 6, что достигнуто благодаря образованному между ними тепловому зазору 12.

Фальшпоршень 10 через теплоизоляционную прокладку 14 смонтирован на поршне 15,который несет на себе компрессионные кольцы 16 и через шатун 17 взаимодействует с коленчатым валом 18.

Работа двигателя осуществляется следующим образом.

Коленчатый вал 18 вращается по часовой стрелке и приближается к нижней мертвой точке. Выпускной клапан 9 открывается и через него из рабочей камеры 11 выпускаются продукты сгорания. Давление в камере 11 падает. Коленчатый вал продолжает вращаться. Поршень 15 поднимает фальшпоршень в положение, близкое к верхней мертвой точке. Открывается впускной клапан 7. Продолжая вращаться, коленчатый вал 18 опускает поршень 15 совместно с фальшпоршнем 10. В камере 11 создается разряжение. Выпускной клапан 9 закрывается. Свежий воздух заполняет камеру 11 через впускной клапан 7. Пройдя нижнюю мертвую точку, коленчатый вал 18 поднимает вверх поршень 15 с фальшпоршнем 10. Впускной клапан 7 закрывается. Объем воздуха в камере 11 уменьшается, а давление и температура увеличиваются. В конце сжатия давление воздуха поднимается до 5-8 МПа, а температура до 600-800 градусов по Цельсию. Через форсунку 8 в сильно нагретый воздух впрыскивается топливо, которое нагревается, воспламеняется и сгорает. Давление в камере 11 увеличивается до 8-15 МПа, а температура-до 2000 - 2700 градусов и выше. Продукты сгорания давят на фальшпоршень 10, перемещают его к нижней мертвой точке, а он через посредство поршня 15 и шатуна 17 перемещает к нижней мертвой точке коленчатый вал 18. Осуществляется рабочий ход. После чего цикл повторяется. Компрессия в камере 11 достигается благодаря взаимодействию поршня 15 с цилиндром 2 через посредство компрессионных колец 16. В процессе рабочего хода фальшцилиндр 6 и фальшпоршень 10 сильно нагреваются и расширяются.

Фальшпоршень 10 имеет диаметр несколько меньше, чем диаметр поршня 15, что образует между фальшпоршнем 10 и цилиндром 2 и фальшцилиндром 6 тепловой зазор 12, который компенсирует тепловое расширение фальшпоршня 10 и фальшцилиндра 6. Таким образом, предотвращается их заклинивание при высоких температурах в камере 11, т.к. отсутствует трение между ними. Цилиндр 2 отнесен от зоны высоких температур фальшцилиндром 6, как и поршень 15 от горячей камеры 11 - фальшпоршнем 10. Кроме того, фальшпоршень 10 и фальшцилиндр 6 выполнены из материала, имеющего низкую теплопроводность, а соединение их с поршнем и цилиндром соответственно осуществлены через теплоизоляционные прокладки 14 и 5. В районе трения поршня 15 цилиндр 2 снабжен водяной рубашкой 4 и охлаждается водой 3, что позволяет двигателю регулировать тепловой режим в зоне трения поршня 15. Тепловой зазор 12 зависит от диаметра цилиндра, температуры и коэффициента линейного расширения материала фальшпоршня и составляет менее одного процента от объема камеры 11. Следовательно, этим видом нагрева цилиндра 2 можно пренебречь, контактная передача тепла цилиндру 2 через теплоизоляционные прокладки 5 и 14 и от уже охлажденного маслом поршня 15 так же мала. Следовательно, потребная мощность водяного охлаждения составляет не более пятой доли от мощности водяного охлаждения у прототипа. С целью сокращения потери тепла через стенки фальшцилиндра 6 и обеспечения требований техники безопасности он снаружи имеет тепловую изоляцию 19. Таким образом процесс сгорания и расширения рабочего тела в предлагаемом двигателе происходит практически без отвода тепла холодильнику, что переводит работу двигателя с политропного процесса расширения на адиабатный. При этом количество тепла, превращаемого в механическую работу, увеличивается на 15-25 процентов. КПД двигателя увеличивается на эти же 15-25% абсолютных.

bankpatentov.ru

Изобретение относится к области двигателестроения и может найти применение при проектировании и изготовлении жидкоштампованных композитных поршней для ДВС, имеющих армированную головку и снабженных различными типами антифрикционных и приработочных покрытий. Сущность изобретения заключается в том, что геометрические параметры составляющих частей поршня выбраны таким образом, что позволяют с оптимальной степенью учитывать его геометрические параметры и режимы работы его в двигателе. Изобретение позволяет повысить топливную экономичность, снизить расход тепла на угар, шумность и токсичность отработавших газов. 2 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано при проектировании поршней двигателя внутреннего сгорания (ДВС), содержащих армированные головки и имеющие различные типы покрытий на юбке.

Известен поршень двигателя внутреннего сгорания, содержащий головку с канавками под компрессионные кольца и юбку, причем параметры поршня (его головки и юбки) выполнены таким образом, чтобы в процессе работы поршня в цилиндре двигателя юбка приобретала оптимальные параметры, учитывающие как термические и динамические нагрузки, так и параметры масляного клина между поршнем и цилиндром (см., например, патент РФ 2007602, F 02 F 3/00, 1994). Недостатком данной конструкции, как и конструкции аналогичных типов поршней, является то, что, несмотря на попытки оптимизировать профиль рабочей поверхности поршня путем задания ее геометрических параметров, в достаточной мере не удается снизить расход топлива и масла двигателя, шумность и токсичность без оптимизации диаметрального зазора по жаровому поясу головки поршня, т.к. применяемые в известном техническом решении геометрические параметры не являются оптимальными для композитного поршня, имеющего антифрикционное и приработочное покрытие. Наиболее близким техническим решением к предлагаемому, принятым в качестве прототипа, является поршень с антифрикционным и приработочным покрытиями (преимущественно на основе дисульфида молибдена с различными типами высокотемпературных добавок) для автомобильного двигателя, содержащий головку с жаровым поясом, армированную кварцевыми волокнами, канавками под компрессионные и маслосъемное кольца и юбку с профилированной овально-бочкообразной рабочей поверхностью (см. патент СССР 1839697, F 02 F 3/00, опубл. 1993 г.) Недостатком данной конструкции является то, что хотя данный поршень имеет армированную кварцевыми волокнами головку, приработочное и антифрикционное покрытия, что в конечном итоге повышает его надежность и работоспособность, его конструктивные и геометрические параметры не сбалансированы относительно условий его работы в двигателе, т.е. в настоящее время не найдены оптимальные параметры поршня, учитывающие в достаточной мере сложность динамических и тепловых процессов, происходящих в двигателе при движении такой конструкции поршня в цилиндре. Целью настоящего изобретения, т.е. тем техническим результатом, который предполагается получить от использования настоящего изобретения, является повышение топливной экономичности, снижения расхода масла на угар, шумности и токсичности отработавших газов путем оптимального подбора его геометрических параметров. Поставленный результат достигается за счет того, что в жидкоштампованном композитном поршне для автомобильного двигателя с приработочным и антифрикционным покрытиями, содержащем головку с жаровым поясом, армированную кварцевыми волокнами и канавками под компрессионные и маслосъемное кольца, и юбку с профилированной овально-бочкообразной рабочей поверхностью, геометрические параметры головки и юбки выполнены в соответствии с соотношениями 1/Dц=(2,4...2,59)

1/Dц=(2,4...2,59) 10-3;

10-3;  2/Dц=(0,88...0,94)

2/Dц=(0,88...0,94) 10-3;

10-3;  3/Dц=(0,65...0,78)

3/Dц=(0,65...0,78) 10-3;

10-3;  4/Dц=(0,06...0,075)

4/Dц=(0,06...0,075) 10-3; Но/Dц=(0,55...0,59)

10-3; Но/Dц=(0,55...0,59) 10-3, где

10-3, где  11 - диаметральное отклонение в верхней кромке жарового пояса от номинального диаметра поршня, мм;

11 - диаметральное отклонение в верхней кромке жарового пояса от номинального диаметра поршня, мм;  2 - диаметральное отклонение в нижней кромке межколечной перемычки от номинального диаметра поршня, мм;

2 - диаметральное отклонение в нижней кромке межколечной перемычки от номинального диаметра поршня, мм;  3 - диаметральное отклонение в верхней зоне юбки от номинального диаметра поршня, мм;

3 - диаметральное отклонение в верхней зоне юбки от номинального диаметра поршня, мм; 4 - диаметральное отклонение в нижней кромке юбки от номинального диаметра поршня, мм; Но - расстояние от днища поршня до зоны максимального диаметра поршня; Dц - диаметр цилиндра; Кроме того, отношение высоты жарового пояса Нг к диаметру цилиндра Dц может быть выполнено равным 0,034...0,049 для двигателей с искровым зажиганием и 0,085...0,090 - дизельных двигателей. Изобретение поясняется чертежами, где на фиг.1 показан поршень с бочкообразной поверхностью, на фиг.2 - вид I по фиг.1. Поршень для ДВС содержит головку 1 с жаровым поясом 2, армированную кварцевыми волокнами и с приработочным и антифрикционным высокотемпературными покрытиями, канавки 3 под компрессионные и маслосъемное кольца (условно не показаны), юбку 4 с профилированной овально-бочкообразной рабочей поверхностью 5. Диаметральное отклонение

4 - диаметральное отклонение в нижней кромке юбки от номинального диаметра поршня, мм; Но - расстояние от днища поршня до зоны максимального диаметра поршня; Dц - диаметр цилиндра; Кроме того, отношение высоты жарового пояса Нг к диаметру цилиндра Dц может быть выполнено равным 0,034...0,049 для двигателей с искровым зажиганием и 0,085...0,090 - дизельных двигателей. Изобретение поясняется чертежами, где на фиг.1 показан поршень с бочкообразной поверхностью, на фиг.2 - вид I по фиг.1. Поршень для ДВС содержит головку 1 с жаровым поясом 2, армированную кварцевыми волокнами и с приработочным и антифрикционным высокотемпературными покрытиями, канавки 3 под компрессионные и маслосъемное кольца (условно не показаны), юбку 4 с профилированной овально-бочкообразной рабочей поверхностью 5. Диаметральное отклонение  1 в верхней кромке 6 жарового пояса 2 от номинального диаметра поршня Dп относительно диаметра цилиндра Dц выполнено равным (2,4...2,59)

1 в верхней кромке 6 жарового пояса 2 от номинального диаметра поршня Dп относительно диаметра цилиндра Dц выполнено равным (2,4...2,59) 10-3. Диаметральное отклонение

10-3. Диаметральное отклонение  2 в нижней кромке 7 первой межколечной перемычки 8 от номинального диаметра поршня Dп относительно диаметра цилиндра Dц выполнено равным (0,88. ..0,94)

2 в нижней кромке 7 первой межколечной перемычки 8 от номинального диаметра поршня Dп относительно диаметра цилиндра Dц выполнено равным (0,88. ..0,94) 10-3.Диаметральное отклонение

10-3.Диаметральное отклонение  3 в верхней зоне 9 юбки 4 от номинального диаметра поршня, относительно диаметра цилиндра Dц, выполнено равным (0,65...0,78)

3 в верхней зоне 9 юбки 4 от номинального диаметра поршня, относительно диаметра цилиндра Dц, выполнено равным (0,65...0,78) 10-3. Диаметральное отклонение

10-3. Диаметральное отклонение  4 в нижней кромке 10 юбки 4 от номинального диаметра поршня Dп относительно Dц выполнено равным (0,06...0,075)

4 в нижней кромке 10 юбки 4 от номинального диаметра поршня Dп относительно Dц выполнено равным (0,06...0,075) 10-3. Причем отношение расстояния Но (расстояние от днища поршня до зоны максимального диаметра поршня) к диаметру цилиндра Dц выбирается в пределах (0,55... 0,59)

10-3. Причем отношение расстояния Но (расстояние от днища поршня до зоны максимального диаметра поршня) к диаметру цилиндра Dц выбирается в пределах (0,55... 0,59) 10-3. Для двигателей с искровым зажиганием вводят дополнительный параметр профилирования: отношение высоты жарового пояса Нг к диаметру цилиндра Dц, которое выбирается в пределах 0,034...0,049. Для дизельных двигателей отношение Нг/Dц выбирается равным 0,085...0,090. Отклонения

10-3. Для двигателей с искровым зажиганием вводят дополнительный параметр профилирования: отношение высоты жарового пояса Нг к диаметру цилиндра Dц, которое выбирается в пределах 0,034...0,049. Для дизельных двигателей отношение Нг/Dц выбирается равным 0,085...0,090. Отклонения  1,

1,  2,

2,  3,

3,  4 задаются без учета наличия фасок в точках 6, 7, 9 и 10. Изготовление поршней с геометрическими параметрами, описанными выше, позволяет учитывать динамику колебаний поршня на масляном слое, его тепловую деформацию, и получать изделия способствующие снижению механических потерь в цилиндропоршневой группе, уменьшению так называемых вредных объемов и токсичности газов, уменьшению интенсивности перекладок поршня и шумности двигателя, снижению расхода картерных газов и повышению экономичности по топливу и маслу. Например, испытания опытных поршней, изготовленных в соответствии с изобретением по сравнению с поршнями двигателя ВАЗ-1111, показали уменьшение удельного эффективного расхода топлива на 6...12%, увеличение крутящего момента на 10...15%, снижение шума на 2,5...3 дБ и расход масла на угар на 10%. С поршнями двигателя КамАЗ снижение: удельного расхода топлива на 2...3 г/лс

4 задаются без учета наличия фасок в точках 6, 7, 9 и 10. Изготовление поршней с геометрическими параметрами, описанными выше, позволяет учитывать динамику колебаний поршня на масляном слое, его тепловую деформацию, и получать изделия способствующие снижению механических потерь в цилиндропоршневой группе, уменьшению так называемых вредных объемов и токсичности газов, уменьшению интенсивности перекладок поршня и шумности двигателя, снижению расхода картерных газов и повышению экономичности по топливу и маслу. Например, испытания опытных поршней, изготовленных в соответствии с изобретением по сравнению с поршнями двигателя ВАЗ-1111, показали уменьшение удельного эффективного расхода топлива на 6...12%, увеличение крутящего момента на 10...15%, снижение шума на 2,5...3 дБ и расход масла на угар на 10%. С поршнями двигателя КамАЗ снижение: удельного расхода топлива на 2...3 г/лс ч, шума на 1,2...2 дБ, дымности отработавших газов на 10...15 едениц шкалы Хатриджа, окиси углерода на 8...10%, углеводородов на 10...13%, частиц на 10...15%.

ч, шума на 1,2...2 дБ, дымности отработавших газов на 10...15 едениц шкалы Хатриджа, окиси углерода на 8...10%, углеводородов на 10...13%, частиц на 10...15%.Формула изобретения

1. Жидкоштампованный композитный поршень с приработочным и антифрикционным покрытиями для автомобильного двигателя, содержащий головку, армированную кварцевыми волокнами с жаровым поясом и канавками под компрессионные и маслосъемное кольца, и юбку с профилированной овально-бочкообразной рабочей поверхностью, отличающийся тем, что геометрические параметры головки и юбки выполнены в соответствии с соотношениями 1/Dц = (2,4. . . 2,59)

1/Dц = (2,4. . . 2,59) 10-3;

10-3; 2/Dц = (0,88. . . 94)

2/Dц = (0,88. . . 94) 10-3;

10-3; 3/Dц = (0,65. . . 0,78)

3/Dц = (0,65. . . 0,78) 10-3;

10-3; 4/Dц = (0,06. . . 0,075)

4/Dц = (0,06. . . 0,075) 10-3; Но/Dц = (0,55. . . 0,59)

10-3; Но/Dц = (0,55. . . 0,59) 10-3, где

10-3, где  1 - диаметральное отклонение в верхней кромке жарового пояса от номинального диаметра поршня, мм;

1 - диаметральное отклонение в верхней кромке жарового пояса от номинального диаметра поршня, мм; 2 - диаметральное отклонение в нижней кромке первой межколечной перемычки от номинального диаметра поршня, мм;

2 - диаметральное отклонение в нижней кромке первой межколечной перемычки от номинального диаметра поршня, мм; 3 - диаметральное отклонение в верхней зоне юбки от номинального диаметра поршня, мм;

3 - диаметральное отклонение в верхней зоне юбки от номинального диаметра поршня, мм; 4 - диаметральное отклонение в нижней кромке юбки от номинального диаметра поршня, мм; Но - расстояние от днища поршня до зоны максимального диаметра поршня; Dц - диаметр цилиндра. 2. Поршень по п. 1 отличающийся тем, что отношение высоты жарового пояса Нг к диаметру цилиндра Dц выполнено равным 0,034. . . 0,049. 3. Поршень по п. 1, отличающийся тем, что отношение высоты жарового пояса Нг к диаметру цилиндра Dц выполнено равным 0,085. . . 0,090.

4 - диаметральное отклонение в нижней кромке юбки от номинального диаметра поршня, мм; Но - расстояние от днища поршня до зоны максимального диаметра поршня; Dц - диаметр цилиндра. 2. Поршень по п. 1 отличающийся тем, что отношение высоты жарового пояса Нг к диаметру цилиндра Dц выполнено равным 0,034. . . 0,049. 3. Поршень по п. 1, отличающийся тем, что отношение высоты жарового пояса Нг к диаметру цилиндра Dц выполнено равным 0,085. . . 0,090.РИСУНКИ

Рисунок 1, Рисунок 2MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 13.09.2006

Извещение опубликовано: 20.08.2007 БИ: 23/2007

www.findpatent.ru

Адиабатный процесс (в некоторых источниках упоминается как адиабатический) - это термодинамический процесс, который происходит при отсутствии теплообмена с окружающей средой. Есть несколько факторов, которые характеризуют этот класс. Например, адиабатный процесс происходит динамично и укладывается в короткий срок времени. Происходят процессы данного класса, как правило, мгновенно.

Адиабатный процесс (адиабатический) можно напрямую связать с первым законом термодинамики. Его формулировка “по умолчанию” звучит следующим образом: изменение количества теплоты в системе при протекании в ней термодинамического процесса будет численно равно сумме изменения внутренней энергии идеального газа и работы, совершаемой этим газом.

Если мы попытаемся записать первое начало термодинамики в его стандартном виде, то получим следующее выражение: dQ = dU + dA. А теперь постараемся видоизменить эту формулу применительно к адиабатическому процессу. Как было сказано ранее, подобные процессы протекают при условии отсутствия теплообмена с окружающей (внешней, как ее называют некоторые литературные источники) средой.

В таком случае формула, описывающая первое начало термодинамики, примет следующий вид: dA = -dU. Теперь несколько подробнее о видоизменении. Если мы говорим о том, что теплообмена в системе не происходит, изменение количества теплоты (обозначенное в формуле первого закона термодинамики через dQ) будет равно нулю. Следовательно, мы можем перенести одно из слагаемых из правой части в левую, после чего получим формулу, приведенную к описанному ранее виду.

Допустим, что в системе произошел адиабатный процесс. В этом случае можно, не вдаваясь в мельчайшие детали, говорить о том, что газ при расширении совершает работу, но при этом он теряет свою внутреннюю энергию. Иными словами, работа, совершаемая при адиабатном расширении газа, будет осуществляться за счет убыли внутренней энергии. Следовательно, в качестве исхода этого процесса мы будем рассматривать понижение температуры самого вещества.

Абсолютно логично можно предположить, что если газ будет адиабатически сжат, его температура вырастет. Несложно заметить, что в ходе процесса будут изменяться все главные характеристики идеального газа. Речь идет о его давлении, объеме и температуре. Следовательно, грубой ошибкой стало название адиабатического процесса изопроцессом.

Ранее была записана формула, выведенная из первого начала термодинамики. Используя ее, мы без особого труда можем вычислить работу в общем виде, которую будет выполнять газ при течении адиабатного процесса. Как вы уже могли догадаться, делать это мы будет при помощи интегрирования.

Итак, чтобы получить общую формулу работы для x молей газа, проинтегрируем выражение первого закона термодинамики для адиабатного процесса. Выглядеть все это будет следующим образом: A = - (интеграл) от dU. Раскроем это выражение, получим: A = - xCv (интеграл в пределах от T1 до T2) dT.

Теперь, когда мы привели интеграл к конечному виду, мы можем его упростить. На выходе получим формулу следующего вида: A = - xCv (T2 – T1). Ну и последним шагом станет небольшое упрощение. Избавимся от минуса перед формулой. Для этого сделаем в скобках небольшую перестановку, поменяв конечную температуру с начальной местами. В итоге получим: A = xCv (T1 – T2).

Используя первое начало термодинамики для адиабатного процесса, мы можем найти уравнение адиабаты. При этом оно будет записано для произвольного числа молей идеального газа. Итак, запишем первоначальную формулу. Она имеет такой вид: dA + dU = 0. Но ведь мы прекрасно знаем, что работа идеального газа представляет численно собой не что иное, как произведение давления на изменение объема.

В то же время изменение внутренней энергии будет равно работе, взятой с обратным знаком. А ее-то мы уже нашли при помощи интегрирования. Значит, первое начало термодинамики для адиабатического процесса может принять следующий вид: pdV + xCvdT = 0. Из этого уравнения нам нужно исключить один показатель, а именно, температуру. Вернее, ее изменения. Чтобы сделать это, мы обратимся к достаточно часто используемому в молекулярной физики уравнению. А именно к уравнению Менделеева-Клапейрона.

Его нам нужно продифференцировать, чем мы и займемся. Итак, в общем виде уравнение выглядит следующим образом: PV = XRT. Вследствие дифференцирования оно будет приведено к такой форме: pdV + Vdp = xRdT. Отсюда мы можем выразить изменение энергии. Оно будет равно левой части, деленной на произведение количества вещества на универсальную газовую постоянную. Иными словами, формула будет такой: (pdV + Vdp)/xR. Остается только упростить ее. В итоге получим следующее выражение: dT = (pdV + Vdp)/x(Cp - Cv)

По сути дела, первая часть задачи выполнена. Остается только довести все до ума.

Возьмем полученную в результате дифференцирования формулу Менделеева-Клапейрона и подставим ее в выражение, выведенное нами ранее для первого закона термодинамики по отношению к адиабатному процессу. Итак, что мы получим? Все это громоздкое выражение примет следующий вид: pdV + xCv ((pdV + Vdp)/x(Cp-Cv)) = 0.

Чтобы упростить все это, мы должны принять во внимание пару фактов. Во-первых, упростить выражение можно за счет приведения к общему знаменателю. Когда мы получим одну дробь, мы можем воспользоваться старым добрым правилом, которое гласит, что дробь равна нулю, когда ее числитель равен нулю, а знаменатель от нуля отличен. В результате совокупности всех этих действий мы получим следующее выражение: pCpdV – pCvdV + pCvdV + VCvdp = 0.

Теперь следующим шагом мы можем разделить данное выражение на pVCv. Получим сумму двух частей, дающих в итоге ноль. Это будет Cp/Cv * dV/V + dp/p = 0. Эту формулу необходимо проинтегрировать. Тогда мы получим следующее выражение: y (интеграл) dV/V + (интеграл) dp/p = (интеграл) 0.

Ну а дальше все достаточно просто. Воспользовавшись формулами интегрирования (можно использовать табличные интегралы, чтобы все было проще), получим в итоге следующую запись: y ln V + ln p = ln (const). Получается, что p(V)y = const. Данное выражение называется в молекулярной физике уравнением Пуассона. Многие литературные источники научной направленности также называют эту формулу уравнением адиабаты. В то же время величина y, которая имеет место в данной записи, называется показателем адиабаты. Она равна (i+2)/i. Нужно отметить, что показатель адиабаты всегда больше единицы, что, в принципе, логично.

Вскоре после того, как был открыт адиабатический процесс, стартовало огромное количество различных исследований. Так, была создана первая теоретическая модель, имеющая отношение к циклу Карно. Именно она позволила установить условные пределы, ограничивавшие развитие тепловых машин. Но в случае некоторых реальных процессов осуществлять цикл Карно достаточно трудно. Все дело в том, что в его состав входят изотермы. А они, в свою очередь, требуют задания определенной скорости термодинамических процессов.

С целью обойти подобные проблемы был придуман цикл Отто, а также цикл сжижения газа. Они стали широко применяться при решении конкретных задач на практике. Стартовавшие исследования показали возможность описания некоторых природных процессов в адиабатическом плане, что позволило выявлять общие закономерности соответствующих процессов. Примером адиабатического процесса можно смело назвать химическую реакцию, которая происходит внутри некоторого объема газа, если система является замкнутой, а обмен с внешней средой теплом отсутствует.

www.syl.ru

Класс 46c, 4

4бс 1ба4 № 670И

C. 1. 1. Р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зареаиггриро

Н. Д. Т

АЛЮМИНИЕВЫЙ ЦИЛИНДР ДЛЯ ДВИГАТЕЛЯ

ВНУТРЕННЕГО СГОРАНИЯ

Заявлено 12 гиарта 1945 года в Наркогиавиапрогн за N 9727 (3371бЗ) Опубликовано 30 сентября 1946 года

Предмет изобретения

Алюминиевый цилиндр для двигателя внутреннего сгорания, о тл ич а ющий с я тем, что внутренняя его поверхность покрыта слоем оксидной пленки, с целью уменьшения износа и теплоизоляции.

Отв. редактор А. Н. Панасенко Техн. редактор В. Т. Крашнин

А10051. 1Тодписано к печати 20/XI-1948 r. Тираж 400 экз. Цена 65 к. Зак. 110.

Типография Госпланиздата им. Воровского, г. Калуга

Изобретение касается применения алюминиевых цилиндров для двигателей внутреннего сгорания. Отличительной особенностью изобретения является покрытие внутренних поверхностей алюминиевых цилиндров износоустойчивой теплоизолирующей оксидной пленкой.

Методом анодного оксидирования можно получать на поверхности алюминия и его сплавов оксидную пленку толщиною до 0,25 мм. Полученная пленка имеет высокую твердость, прочно связана с основным металлом, имеет высо,.ую устойчивость против износа и ст: рания и благодаря своей микропористости и хорошей наполняемости маслом или графитом обладает низким коэфициентом трения.

Толщину получаемой пленки, степень ее твердости и микропористости можно, варьируя режим ее получения, изменять в широких пределах.

Поскольку оксидная пленка алюминия имеет незначительную теплопроводность, то поток тепла из рабочего пространства цилиндра через его стенки к охлаждающей жидкости или воздуху будет уменьшен.

Вследствие этого снижаются тепловые потери и повышается термический коэфициент полезного действия двигателя.

Благодаря большей теплопроводности стенок алюминиевого цилиндра значительно увеличится продольныи пОтОк тепла От ГОЛОВОК Вдоль по цилиндру. Вследствие этого будет достигаться более энергичное охлаждение головки цилиндра и всех входящих в нее деталей.

Похожие патенты:

Изобретение относится к поршневым двигателям, в частности к их цилиндрам

Изобретение относится к транспортному машиностроению и может быть использовано в двигателестроении

Изобретение относится к машиностроению и может быть использовано в поршневых машинах

Изобретение относится к машиностроению, в частности к поршневым двигателям внутреннего сгорания

Изобретение относится к двигателестроению, в частности к системам подачи топлива бензиновых двигателей

Изобретение относится к машиностроению и может быть использовано в поршневых машинах

Изобретение относится к двигателестроению

Изобретение относится к двигателестроению

Изобретение относится к машиностроению, в частности к цилиндро-поршневой группе двигателей внутреннего сгорания (ДВС)

Алюминиевый цилиндр для двигателя внутреннего горения

www.findpatent.ru

Изобретение относится к области двигателестроения и может быть использовано при изготовлении поршней ДВС из сплава на основе железа весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия. Способ изготовления поршня включает приготовление расплава металла, подготовку литейной формы для заливки, заполнение формы расплавом, выдержку расплава металла в форме для затвердевания отливок, удаление готовых отливок из формы, проведение финишных операций, подготовку формы производят путем изготовления многоместного, многозвенного блока разовых моделей поршня с последующим заформовыванием его огнеупорным зернистым материалом, преимущественно холодно-твердеющими смесями, заполнение формы расплавом производят в жидко-твердом состоянии под механическим давлением со скоростью движения расплава в литниковом ходе 1-10 м/с, а выдержку расплава в форме для затвердевания отливок производят под давлением сжатого газа. В начальный момент поступления расплава в форму и до окончания затвердевания отливок в форме создают газовое давление в пределах 4-6 атм. Использование изобретения позволяет снизить затраты на материалы и себестоимость изготовления поршня. 1 з.п. ф-лы, 3 ил.

Изобретение относится к области машиностроения и может быть использовано при изготовлении поршней двигателя внутреннего сгорания из сплава на основе железа.

Известен способ изготовления поршней из алюминиевых сплавов на автоматической линии (Г.А.Бобров «Автоматическая линия для отливки поршней». «Литье в металлические формы, Труды конференции» под ред. д.т.н. Н.Н.Рубцова, «Машгиз», М., 1952 г., стр.42).

Алюминиевые поршни имеют низкую стойкость, имеют ограничения использования по температурным параметрам, имеют высокую стоимость.

Известны поршни, выполненные из сплава на основе железа, весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия. Эти поршни лишены вышеперечисленных недостатков, присущих алюминиевым поршням.

Однако получение поршней из сплавов на основе железа весом, эквивалентным весу поршня из алюминиевого сплава, проблематично, т.к. возникают трудности изготовления тонкостенных отливок. Поэтому стенки литых поршней на основе железа утолщают путем введения припусков, снаружи, с последующим их удалением при механической обработке. Например, боковую стенку поршней увеличивают до 12 мм при размере толщины стенки готового поршня 1,5-3 мм; технология изготовления включает приготовление расплава, заполнение формы расплавом, выдержку расплава в форме для затвердевания отливок, удаление готовых отливок и проведение финишных операций (ВНИ ТОЛ «Литье в металлические формы». Труды конференции, «Машгиз», М., 1952, стр.204). Известный способ литья поршней в кокиль невозможно применить из-за непроливаемости при гравитационной заливке тонких стенок, образования трещин и высоких требований к литью по герметичности. При использовании форм по выплавляемым моделям можно получать отливки с толщиной стенки до 1 мм, однако это дорогой, трудоемкий процесс, и его использование нерационально для литья поршней.

К недостаткам известного способа изготовления тонкостенных поршней и сплавов на основе железа следует отнести низкое качество отливок из-за негерметичности при литье способом гравитационного литья с кристаллизацией под атмосферным давлением. Необходимость введения больших припусков на механическую обработку удорожает литье. Низкий коэффициент использования материала (КИМ) получаемых отливок связан с большим объемом механической обработки и удорожанием изделий.

Целью настоящего изобретения является устранение отмеченных недостатков, а именно:

- улучшение качества поршней за счет повышения герметичности,

- снижение расхода на материалы,

- снижение себестоимости.

Поставленная цель достигается тем, что в способе изготовления поршня двигателя внутреннего сгорания из сплава на основе железа весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия, включающем приготовление расплава, заполнение формы расплавом, выдержку расплава в форме для затвердевания отливок, удаление готовых отливок и проведение финишных операций, подготовку формы производят путем изготовления многоместного многозвенного блока разовых моделей поршня с последующим заформовыванием его огнеупорным зернистым материалом, преимущественно холодно-твердеющими смесями, заполнение формы расплавом производят в жидко-твердом состоянии под механическим давлением со скоростью движения в литниковом ходе 1-10 м/с, а выдержку расплава в форме для затвердевания производят под давлением сжатого газа. При этом используют давление преимущественно в пределах 4-6 атм.

Заполнение формы расплавом в жидко-твердом состоянии обеспечивает:

- удаление газов из перегретого расплава при его охлаждении в интервале температур Тлик-Тсол,

- получение химической однородности металла отливки с мелким первичным зерном,

- повышение скорости заливки (ламинарный режим в жидко-твердом расплаве сохраняется до скоростей порядка 10 м/с) обеспечивает рост производительности.

Затвердевание отливки под газовым давлением предотвращает выделение газов из металла при кристаллизации, устраняет микропористость за счет микропластической деформации. Нижний предел газового давления 4 атм, принят исходя из практических результатов, а верхний предел 6 атм - из условий достаточности и техники безопасности.

В результате проведения этих приемов отливка поршня получается беспористой, химически однородной, с мелким первичным зерном (структура металла аналогична кованому).

Указанные приемы литья позволяют получить герметичные отливки без трещин, а благодаря давлению при литье проливаются толщины стенок в 1 мм и менее.

На фиг.1 изображен поршень из высокопрочного чугуна с шаровидным графитом, на фиг.2 - звено разовых моделей поршней из легкоплавкого сплава, на фиг.3 - рабочая схема получения поршней.

Поршень 1 имеет цапфы 2, канавки 3 под поршневые кольца, стенку 4 в головной части, отверстия 5 и утолщение 6. Звено моделей поршней (фиг.2) состоит из моделей поршней 7, соединенных через питатели 8 с литником 9, снабженным соединительными частями 10.

Нижняя неподвижная плита 11 (фиг.3) связана колонками (на чертеже не показано) с верхней плитой 12, к которой присоединен контейнер 13 через герметизирующее уплотнение 14 с расположенной в нем литейной формой 15.

На подвижной плите 16, связанной силовым гидроприводом (на чертеже не показано), установлена камера выжимания 17, облицованная слоем 18 кварцевого песка, в которую залит расплав металла 19. На камеру выжимания 17 установлен пуансон 20 с облицовкой 21, имеющий литниковый ход 22, перекрытый пенокерамическим фильтром 23. В контейнере выполнена кольцевая канавка 24 для герметизации его при заливке.

Работа предлагаемых поршней не отличается от известных, за исключением устранения износа «юбки» и разбивания поршневых канавок 3 под поршневые кольца, что обеспечивается в несколько раз более высокой прочностью чугуна с шаровидным графитом, в 2 раза более высокой твердостью и рабочей температурой.

Пример осуществления способа

Поршни из высокопрочного чугуна с шаровидным графитом ВЧ60 - 2, имеющим химсостав, %: С 3,2-3,6, Si 2,4-2,6, Mn 0,4-0,7, Р до 0,1, S до 0,02, получают следующим образом.

Звенья моделей 7 поршней из легкоплавкого сплава Sn-Pb-Bi (температура плавления 127°С), по 6 моделей в одном звене, изготавливают на кокильных карусельных автоматах, используемых при литье алюминиевых поршней, с производительностью 6 звеньев в минуту (2160 моделей в час). Модели собирают в блоки по 5 звеньев (30 моделей в блоке).

Готовый блок устанавливают в контейнер 13 и заформовывают холодно-твердеющими смесями. После затвердевания смеси контейнеры продувают горячим воздухом, нагретым до 200°С, и выплавляют модели.

Контейнеры 13 с подготовленными формами 15 в составе поточной линии производительностью 60 заливок в час (1800 отливок в час) подаются для заполнения расплавом.

Выплавленный в индукционной печи модифицированный чугун заливают в камеру выжимания 17 при температуре 1400°С и производят выдержку для отвода теплоты перегрева, в результате которой растворенные газы (больший объем) выходят из расплава. Для ускорения процесса отвода тепла расплав продувают азотом.

При достижении температуры ликвидус происходит выделение твердой фазы и при температуре 1250°С расплав 19 вытесняют в литейную форму 15 пуансоном 20 при перемещении камеры выжимания 17 вверх. Расплав 19 вытесняют через фильтр 22, литниковый ход 23 и литник 9 со скоростью 3 м/с.Одновременно в контейнер 13 через газопровод 25 подают сжатый воздух под давлением 5 атм (первые порции расплава, попадая в канавку 24, герметизируют контейнер).

Т.к. расплав поступает в форму 15 под газовым противодавлением, выделение оставшихся газов из расплава подавляется, устраняется усадочная микропористость, в т.ч. за счет микропластической деформации. За счет наличия в расплаве центров кристаллизации затвердевание отливки происходит объемно. Механическое давление при литье обеспечивает проливание тонких стенок, а кристаллизация под газовым давлением позволяет улучшить качество металла отливки и повысить механические свойства. Полученные отливки имеют σв≥700 МПа, δ≥2,5%, НВ=190-270.

Если отливки выбивают из форм на воздух при охлаждении их до температуры 900°С, то происходит нормализация, а механические свойства поршней возрастают до σв≥750 МПа, δ≥6%. Относительная прочность полученных поршней по сравнению с относительной прочностью поршней из алюминиевых сплавов (с учетом удельного веса металла) выше на 28 -38%. За счет литья в интервале кристаллизации измельчается зерно, улучшается химическая однородность материала, а при кристаллизации металла отливки под давлением 4-6 атм устраняется микропористость и повышается герметичность отливок. Расход на материалы поршня сокращается не менее чем в 2 раза. Уменьшается объем механической обработки.

Полученный, согласно предлагаемому способу, поршень имеет более высокий рабочий ресурс, повышенную надежность.

Использование изобретения позволяет снизить расход материала на поршни за счет уменьшения припусков на мех. обработку, повысить коэффициент использования материала (КИМ), снизить себестоимость поршня.

1. Способ изготовления поршня двигателя внутреннего сгорания из сплава на основе железа, весом эквивалентным весу поршня, выполненного из сплава на основе алюминия, включающий приготовление расплава, заполнение формы расплавом, выдержку расплава в форме для затвердевания отливок, удаление готовых отливок и проведение финишных операций, отличающийся тем, что подготовку формы производят путем изготовления многоместного многозвенного блока разовых моделей поршня с последующим заформовыванием его огнеупорным зернистым материалом, преимущественно холодно-твердеющими смесями, заполнение формы расплавом производят в жидко-твердом состоянии под механическим давлением со скоростью движения расплава в литниковом ходе 1-10 м/с, а выдержку расплава в форме для затвердевания производят под давлением сжатого газа.

2. Способ по п.1, отличающийся тем, что в начальный момент поступления расплава в форму и до окончания затвердевания отливок в форме создают газовое давление в пределах 4-6 атм.

www.findpatent.ru

Класс 46 а, 85

3С 14672

ПАТЕНТ HA ИЗОБРЕТЕНИЕ

ОПИСАНИЕ устройства для введения жидкого топлива в камеру горения двухтактного двигателя.

К патенту В. H. Лапшина, заявленному 16 октября 1928 года (ваяв. свид. М 38985).

О выдаче патента опубликовано 31 марта 1930 года. Действие патента распространяется на 15 лет от 31 марта 1930 года.

Предмет и а т ента.

Предлагаемое изобретение имеет целью создать такое устройство для введения жидкого топлива в камеру горения двухтактного двигателя, при котором подача топлива производилась бы самотеком без помощи подающих насосов., На чертеже фиг. 1 и 2 изображают поперечный и продольный разрезы поршня, применяемого в предлагаемом устройстве; фиг. 3 и 4 — два положения поршня в пилиндре, отвечающие начальному и кснечному моментам подачи топлива.

Устройство для введения жидкого топлива в камеру горения двухтактного двигателя заключается в видоизмененииобычного поршня машины; это видоизменение состоит в том, что в поршне устроено кольцевое углубление 1, образованное между уплотняющими кольцами 8 (фиг. 1 и 2): кольцевое углубление сообщается каналом

2 с полостью над поршнем, а следовательно и с камерой горения при верхнем положении поршня.

Действие описанного устройства и подача топлива происходят следующим образом: в положении поршня соответствующем нижней мертвой точке кривошипа кольцевое углубление 1 (фиг. В) располагается

М. П. против канала 4, подводящего топливо самотеком, при чем последнее частично заполняет углубление 1 и при последующем ходе поршня вверх, сжимаемый им воздух поступает через канал 2 в углубление 1 и, благодаря высокой температуре, переводит топливо в газообразное состояние, образуя, таким образом, подготовленную для взрыва смесь, которая теперь заполняет как углубление 1, так и полость над поршнем, и когда. последний займет крайнее положение изображенное на фиг. 4, смесь взрывается и поршень совершает рабочий ход.

Устройство для введения жидкого топлива в камеру горения двухтактного двигателя, характеризующееся применением расположенного между поршневыми кольцами 8 кольцевого углубления 1, сообщающегося посредством канала 2,л камерой поршня рабочего цилиндра и совпадающего в. положении поршня, соответствующем нижней точке кривошипа, с отверстием подводящего топливного канала 4 в стенке цилиндра.

:H патенту В. H. Лапшина ¹ 14672 Тыа. Гидрогр. Упр. Управл. В.-Ы. Сил РККА. Лвнинград, зданив Гл. Адмвралтвйсгва. фи г2

2. фиг.Л иг.4

www.findpatent.ru

Использование: в двигателестроении. Сущность изобретения: в днище поршня выполнены глухие каналы с открытым входом со стороны днища, омываемой горячими газами. Длина каналов составляет (0,23 - 0,37)D, где D - средний диаметр поршня, а их суммарная площадь 0,7 - 4% от площади поперечного сечения днища поршня. Входы каналов расположены в периферийной зоне днища на расстоянии от оси поршня, превышающем 0,3D. Каналы могут быть выполнены под углом к оси поршня и иметь различную длину. Каналы могут быть расположены неравномерно. Кроме того, их можно выполнить в приливах бобышек под поршневой палец. 4 з. п. ф-лы, 2 ил.

Изобретение относится к двигателю внутреннего сгорания (ДВС), конкретнее к конструкции поршня ДВС, имеющей своей целью улучшение антидетонационных качеств двигателя.

Известен способ повышения антидетонационных характеристик ДВС с одновременным сохранением или повышением экономичности двигателя, который связан с устройством резонаторов, сообщающихся с камерой сгорания (патент США N 3063438, кл. 123-191, 1962; патент США N 4788942, кл. F 02 B 17/00, 1988). Наличие резонаторов обеспечивает дополнительные потери энергии колебаний, возникающих в камере сгорания вследствие возмущений, связанных с выгоранием топливной смеси, и тем самым подавление или ограничение роста амплитуд колебаний давления в камере и вызванных ими вибраций конструкции двигателя. Кроме того, вблизи открытого конца резонатора в камере возникают пульсирующий поток, который создается истечением колеблющихся в резонаторе газообразных продуктов и интенсифицирует процесс выгорания топливной смеси. Известны, поршни двигателей внутреннего сгорания, на днище которых расположены полые тонкостенные устройства с одним открытым концом, которые своими открытыми концами сообщаются с камерой сгорания, или трубчатые элементы, которые своими открытыми концами закреплены на омываемой горячими газами поверхности, образуя полости, связанные с камерой сгорания. Каждая из упомянутых полостей или каждый из трубчатых элементов имеют продольный размер, по меньшей мере вдвое превышающий размер отверстия в упомянутой поверхности. Использование модифицированных поршней дало выигрыш октанового числа топлива на 30 единиц. Однако в этих конструкциях не определены абсолютные длины трубчатых элементов, площадь их отверстий и не конкретизировано их расположение на поршне. Сущность изобретения заключается в конкретизации длины, площади и места расположения каналов. Предлагается поршень двигателя внутреннего сгорания, в корпусе которого выполнены глухие каналы, с открытым входом со стороны днища, омываемой горячими газами, отличающийся тем, что длина каналов составляет (0,23-0,37) D, где D средний диаметр поршня, суммарная площадь каналов составляет (0,7-4)% от площади поперечного сечения днища поршня, а входы каналов расположены в периферийной зоне днища поршня на расстоянии от оси поршня, превышающем 0,3 D. Каналы могут быть выполнены под углом к оси поршня и могут иметь неодинаковую длину. Их можно выполнять в приливах бобышек поршневого пальца и располагать неравномерно по днищу. Указанная конкретизации осуществлена на основе учета особенностей колебаний, развивающихся в камере ДВС, вследствие чего повышается эффективность подавления или ограничения колебаний, сопровождающихся детонационный стук. Выполнение сформулированных выше условий и требований обеспечивает, как показали проведенные нами эксперименты, достаточно сильное воздействие каналов-резонаторов на колебательные процессы в ДВС. Требования к расположению каналов обусловлены тем, что для возбуждения резонатора на его входе заметным образом должно колебаться либо давление, либо объемная скорость, направленная по оси отверстия. Распределение амплитуд колебаний давления в объеме камеры сгорания зависит от ее формы. Обычно форма камеры сгорания, образуемой головкой цилиндра и поршнем при его положении в верхней мертвой точке (ВМТ), не очень сильно отличается от цилиндрической. Соответственно и форма колебаний давления будет близка к форме колебаний давления в цилиндрической камере, для поперечного сечения которой распределение давления P(r, ) для обычно развивающейся в ДВС формы с наиболее низкой собственной частотой в полярных координатах r и

) для обычно развивающейся в ДВС формы с наиболее низкой собственной частотой в полярных координатах r и  определяется формулой P(r,

определяется формулой P(r,  )= AJ1(1,84 r/R) cos

)= AJ1(1,84 r/R) cos  , где А постоянная; J1 функция Бесселя первого рода первого порядка; R радиус цилиндра. Как следует из приведенной формулы, наибольшие амплитуды колебаний наблюдаются при r= R, т. е. вблизи стенки цилиндра. Там и следует стремиться расположить входные отверстия каналов. Наоборот, при радиусе r=0 амплитуда колебаний давления P(r,

, где А постоянная; J1 функция Бесселя первого рода первого порядка; R радиус цилиндра. Как следует из приведенной формулы, наибольшие амплитуды колебаний наблюдаются при r= R, т. е. вблизи стенки цилиндра. Там и следует стремиться расположить входные отверстия каналов. Наоборот, при радиусе r=0 амплитуда колебаний давления P(r,  )| ->> 0 и располагать в этих зонах отверстия каналов-резонаторов на торцовых поверхностях камеры сгорания, т. е. на поршне и головке цилиндра, бесполезно, так как колебания в них разбуждаться не будут. На фиг. 1 представлена предлагаемая схема, где 1 корпус, 2 днище, 3 каналы, 4 бобышки под поршневой палец, 5 прилив бобышек под поршневой палец. На фиг. 2. представлено изменение интенсивности колебаний в зависимости от безразмерного радиуса r/R или диаметра d/D=r/R и определено условие размещения входных отверстий каналов-резонаторов, заключающееся в том, чтобы интенсивность колебаний в резонаторах, пропорциональная квадрату амплитуды колебаний давления, уменьшалась по сравнению с максимально возможным значением не более чем в 5 раз. Видно, что входы каналов резонаторов, размещенных на поршне, должны быть расположены в периферийной зоне днища на расстоянии от оси поршня, превышающем 0,3 D. Условия распространения и диссипации энергии колебаний в камере сгорания с каналами-резонаторами накладывают ограничения на длину каналов, а также на величину площади отверстий резонаторов на поверхности поршня, которая имеет некоторое оптимальное значение, так как при слишком малой площади воздействие резонаторов будет мало, а при слишком большой начнут преобладать колебания, возбуждаемые самыми резонаторами. Длина канала с учетом средней скорости звука в нем определяет собственную частоту канала как четвертьволнового резонатора. Для демпфирования колебаний в камере сгорания необходимо, чтобы суммарная площадь каналов составляла (0,7-4)% от площади днища поршня, а необходимые длины каналов L составляли (0,23-0,37) D. Средний диаметр поршня D определяется по площади его поперечного сечения Fп по формуле D= 2

)| ->> 0 и располагать в этих зонах отверстия каналов-резонаторов на торцовых поверхностях камеры сгорания, т. е. на поршне и головке цилиндра, бесполезно, так как колебания в них разбуждаться не будут. На фиг. 1 представлена предлагаемая схема, где 1 корпус, 2 днище, 3 каналы, 4 бобышки под поршневой палец, 5 прилив бобышек под поршневой палец. На фиг. 2. представлено изменение интенсивности колебаний в зависимости от безразмерного радиуса r/R или диаметра d/D=r/R и определено условие размещения входных отверстий каналов-резонаторов, заключающееся в том, чтобы интенсивность колебаний в резонаторах, пропорциональная квадрату амплитуды колебаний давления, уменьшалась по сравнению с максимально возможным значением не более чем в 5 раз. Видно, что входы каналов резонаторов, размещенных на поршне, должны быть расположены в периферийной зоне днища на расстоянии от оси поршня, превышающем 0,3 D. Условия распространения и диссипации энергии колебаний в камере сгорания с каналами-резонаторами накладывают ограничения на длину каналов, а также на величину площади отверстий резонаторов на поверхности поршня, которая имеет некоторое оптимальное значение, так как при слишком малой площади воздействие резонаторов будет мало, а при слишком большой начнут преобладать колебания, возбуждаемые самыми резонаторами. Длина канала с учетом средней скорости звука в нем определяет собственную частоту канала как четвертьволнового резонатора. Для демпфирования колебаний в камере сгорания необходимо, чтобы суммарная площадь каналов составляла (0,7-4)% от площади днища поршня, а необходимые длины каналов L составляли (0,23-0,37) D. Средний диаметр поршня D определяется по площади его поперечного сечения Fп по формуле D= 2 , так как поперечное сечение поршня имеет овальную форму, которая близка, но все таки отличается от круговой. Соотношение между длинами каналов и диаметром поршня эквивалентно соотношению между собственными частотами резонатора и камеры сгорания. Длина каналов L выбирается с учетом отличия средней скорости звука в канале от средней скорости звука в камере сгорания. В экспериментах исследованы цилиндрические каналы диаметром dк=2-6 мм. При каких-либо отличиях формы канала от цилиндрической его длина определяется по формуле L=Vк/Fк=4Vк/

, так как поперечное сечение поршня имеет овальную форму, которая близка, но все таки отличается от круговой. Соотношение между длинами каналов и диаметром поршня эквивалентно соотношению между собственными частотами резонатора и камеры сгорания. Длина каналов L выбирается с учетом отличия средней скорости звука в канале от средней скорости звука в камере сгорания. В экспериментах исследованы цилиндрические каналы диаметром dк=2-6 мм. При каких-либо отличиях формы канала от цилиндрической его длина определяется по формуле L=Vк/Fк=4Vк/

d2к, где Vк объем канала; Fк площадь его поперечного сечения. Для расширения диапазона диаметров канала или при отличии формы канала от цилиндрической следует воспользоваться данными акустики по эффективным длинам каналов. Коррекция на отличие средней скорости звука в канале от скорости звука в камере сгорания была проведена на основе серии стендовых испытаний двигателей с поршнями, в днищах которых со стороны камеры сгорания были выполнены глухие каналы. Каналы 3, если это способствует демпфированию колебаний, можно выполнять неодинаковой длины. Они могут быть расположены не обязательно под прямым углом к поверхности поршня, т. е. под углом к его оси. В испытанной конструкции они были расположены в приливах бобышек поршневого пальца под углом к оси поршня. Каналы и их входы могут быть выполнены неравномерно по днищу. Анализ результатов стендовых испытаний многоцилиндрового двигателя, часть цилиндров которого была снабжена предлагаемыми поршнями, а часть имела обычные, недоработанные поршни (при взаимной замене модифицированных и обычных поршней), показал, что модификация поршней приводит либо к полному подавлению детонационного стука в камерах сгорания цилиндров с модифицированными поршнями, либо к снижению уровня виброускорений двигателя при сгорании топлива в этих камерах сгорания.

d2к, где Vк объем канала; Fк площадь его поперечного сечения. Для расширения диапазона диаметров канала или при отличии формы канала от цилиндрической следует воспользоваться данными акустики по эффективным длинам каналов. Коррекция на отличие средней скорости звука в канале от скорости звука в камере сгорания была проведена на основе серии стендовых испытаний двигателей с поршнями, в днищах которых со стороны камеры сгорания были выполнены глухие каналы. Каналы 3, если это способствует демпфированию колебаний, можно выполнять неодинаковой длины. Они могут быть расположены не обязательно под прямым углом к поверхности поршня, т. е. под углом к его оси. В испытанной конструкции они были расположены в приливах бобышек поршневого пальца под углом к оси поршня. Каналы и их входы могут быть выполнены неравномерно по днищу. Анализ результатов стендовых испытаний многоцилиндрового двигателя, часть цилиндров которого была снабжена предлагаемыми поршнями, а часть имела обычные, недоработанные поршни (при взаимной замене модифицированных и обычных поршней), показал, что модификация поршней приводит либо к полному подавлению детонационного стука в камерах сгорания цилиндров с модифицированными поршнями, либо к снижению уровня виброускорений двигателя при сгорании топлива в этих камерах сгорания.Формула изобретения

1. ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащий корпус с днищем и бобышками под поршневой палец, причем в корпусе выполнены глухие каналы с открытым входом со стороны днища, омываемой горячими газами, отличающийся тем, что длина каналов составляет (0,23 - 0,37) D, где D - средний диаметр поршня, суммарная площадь каналов составляет 0,7 - 4% площади поперечного сечения днища поршня, а входы каналов расположены в периферийной зоне днища на расстоянии от оси поршня, превышающем 0,3 D. 2. Поршень по п.1, отличающийся тем, что каналы выполнены под углом к оси поршня. 3. Поршень по пп.1 и 2, отличающийся тем, что каналы выполнены различной длины. 4. Поршень по пп.1 - 3, отличающийся тем, что каналы расположены неравномерно. 5. Поршень по пп.1 - 4, отличающийся тем, что каналы выполнены в приливах бобышек под поршневой палец.РИСУНКИ

Рисунок 1, Рисунок 2MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 03.09.2003

Извещение опубликовано: 20.10.2004 БИ: 29/2004

www.findpatent.ru