Содержание

Введение

Глава 1. Масла, применяемые для двигателей

1.1 Масло для автомобильных карбюраторных двигателей

1.2 Масла для дизельных двигателей

1.3 Масло для роторного двигателя

Глава 2 .Трансмиссионные масла для автомобиля

2.2 Классификации трансмиссионных масел

Глава 3. Масла для гидравлических систем

Глава 4. Технические смазки

4.1 Смазки общего назначения

4.2 Смазки общего назначения для повышенных температур

4.3 Многоцелевые

4.4 Термостойкие

4.5 Морозостойкие смазки

4.6 Химически стойкие смазки

4.7 Редукторные смазки (полужидкие)

4.8 Автомобильные смазки

Глава 5. Расшифровка видов автомобильных масел

масло двигатель смазка карбюратор трансмиссия

Введение

Синтетические масла и применяются, главным образом, в качестве смазочных материалов, теплоносителей или же гидравлических жидкостей. На основе синтетических масел готовятся некоторые пластичные смазки. В качестве синтетических масел используются синтетические углеводы, эфиры (в том числе эфиры фосфорной кислоты), полиорганосилоксаны (или кремнийорганические полимеры), галогениды углерода, полиалкиленгликоли и многое другое.

Глава 1. Масла, применяемые для двигателей

Масло для автомобильных карбюраторных двигателей

Для автомобильных карбюраторных двигателей: М-8А, М6Бг, М-8Г1, М6з/10Гх и М-12Г1 по ГОСТ 10541-78, а также М-8ГИ, М-10ГИ и М-12ГИ по ТУ 38-101-48-75.

Масло М-8А. Всесезонное, смесь дистиллятного и остаточного масла, в которую добавляются присадки ВНШИ НП-360 и АзНИИ-ЦИАТИМ-1.

Масло М-8Б1. Всесезонное, смесь дистиллятных и остаточных компонентов фенольной селективной очистки с присадками ИХП-101, КБ-3, ПМС-2ИИА и депрессатор АзНИИ.

Масло М-8В1. Всесезонное, является смесью дистиллятного базового масла требуемой вязкости с комплексом присадок, обеспечивающих срок замены после 10 тыс. км пробега автомобиля.

Масла М-8Г1 - зимнее, М-63/ЮГ1 -всесезонное, М-12Г} - зимнее. Готовят смешиванием дистиллятного и остаточного (не меньше 20%) высокоиндексных масел селективной очистки из сернистых нефтей и стабилизированного сочетания присадок ДФ-11, АСК, ПАСя (кальциевая) ВНИИ НП-360 и С-57, обеспечивающих маслу высокие эксплуатационные свойства.

Масло М-бА(АС-б). Дистиллятное с присадками ВНИИНП-360 и АзНИИ-ЦИАТИМ-1.

Масла М-8ГИ - зимнее, М-10ГИ - всесезонное, МГ-12ГИ - летнее. Получают так же, как и масла М-8Г1, М-63/ЮГ1 и М-12Г1 смешиванием дистиллятного и остаточного высокоиндексных масел селективной очистки из сернистых нефтей с добавлением импортных присадок.

Помимо вышепоименованных масел промышленность выпускает всесезонное северное масло АСЗп-10 по ТУ 38-101-267-72, представляющее собой маловязкие нефтяные фракции селективной очистки, загущенные вязкостной присадкой КП-20 и имеющие, кроме того, присадки СБ-3, ДФ-11, ПМАД, ПМС-200А.

Масла для дизельных двигателей

Для дизельных двигателей. Масла для дизельных двигателей работают в условиях более высоких удельных нагрузок на детали узлов трения и тепловых режимах, чем в карбюраторных двигателях. В силу этого дизельные масла должны быть более вязкими и обладать более высокими противозадирными, противоокислительными, противокоррозионными и моющими свойствами, что достигается введением соответствующих присадок. Как правило, дизельные масла готовятся на базе смешивания дистиллятных и остаточных (авиационных) масел или являются остаточными маслами.

Нефтеперерабатывающая промышленность поставляет для автомобильных дизельных двигателей моторные масла следующих марок: М-8В2, М10В2> М-8Г2, М-10Г2, М8Г2К и М-10Г2к по ГОСТ 8581-78*. Масл а М-8В2 - зимнее, М-10В2 - летнее. Готовят на основе дистиллятного и остаточного компонентов из сернистых нефтей с композицией присадок ВНИИ НП-360, ПМС, АФК и ПМС-200А. Масла М-8Г2 - зимнее, М-ИГ2 - летнее. Готовят на базе масел селективной очистки из сернистых нефтей с композицией присадок ВНИИ НП-360, ПМС, ДФ-11, АзНШ-ЦИАТИМ-1 (или АФК) и ПМС-200А. Масла М-8Г2К - зимнее, М-10Г2К - летнее. Для двигателей автомобилей КамАЗ, на что указывает буква "к". Приготовлены на основе смешивания дистиллятного и остаточного компонентов селективной очистки с эффективной композицией присадок МАСК, ПМСя, ДФ-11. В масло М-8Г2к введена также вязкостная присадка ПМАД. Масло МТ-16 п. Остаточное сернокислотной и селективной очистки с присадками МНИ ИП-2к и ПМС-200А. Для понижения температуры застывания допускается добавление 1% АзНИИ-ЦИАТИМ-1. Масло предназначено для смазки транспортных дизельных двигателей типа В-2, Д-12 и других, а также зубчатых зацеплений агрегатов трансмиссий.

Универсальное масло. К универсальному маслу относится долгорабо-тающее всесезонное масло М-бз/10В (ДВ АСЗ п-10) по ТУ 38-101-155-76, основные показатели которого приведены в табл. 9. Оно может применяться всесезонно как в карбюраторных, так и в дизельных двигателях без наддува и пригодно для пуска холодного двигателя при температуре от -20 до -70°С. В состав универсального (долгоработающего) масла введена композиция присадок: 9,5% полиизобутилена (КП-10), 1% полиметилкрилата; 3+0,5% ПМСя, 0,5% АСК, 2,2 ДФ-11, 1,5% СВ и 0,003% ПМС-2СЮА, общее количество которых может превышать 10%. Результаты испытаний универсального масла показали, что уровень его кинематической вязкости через 15 тыс. км пробега автомобиля при 100°С снижается примерно на 10%, сохраняется щелочность, кислотность возрастает до 2,5...3 мг КОН/г, загрязнение твердыми продуктами окисления и изнашивания (механические примеси) составляет 0,2...0,4%, а общее количество осадка в 5 раз меньше, чем в обычных маслах. Срок службы универсального масла составляет 15...20 тыс. км пробега.. Применение универсального масла в карбюраторных и дизельных двигателях, несмотря на его более высокую стоимость, позволяет получить экономию средств за счет сокращения времени на техническое обслуживание, уменьшения расхода масла и других факторов не менее чем на 25...30%.

Масла для обкатки - двигателей. Двигатели после их изготовления и ремонта подвергают обкатке с целью приработки трущихся поверхностей деталей. От качества проведенной обкатки зависит приработка поверхностей трения деталей, а следовательно надежность и долговечность работы двигателей в процессе эксплуатации. Исследованиями и практическим опытом установлено, что надлежащего качества обкатки получить не удается при применении стандартных масел, рекомендуемых заводами для соответствующих марок автомобильных двигателей. Поэтому промышленность выпускает специальное моторное масло для . обкатки двигателей марки ОМ-2, которое приготавливают на базе зимнего дизельного масла (ДС-8) с введением композиции присадок, состоящей из 3% дипоксида, 2% ЦИАТИМ-339 и 1% ПМС. Это масло обладает высокими приработочными, антизадирными, моющими и аитиокислительными свойствами.

Масло для роторного двигателя

Масло по уровню эксплуатационных свойств по классификации API не ниже SG (для форсированных бензиновых двигателей). По вязкости 5W или 10W30 - зимой и 15W-40 - летом. Замену масла делают через 10-12 тыс.км. После зимней эксплуатации не зависимо от пробега менять обязательно.

megalektsii.ru

Электродвигатель

Смазочное масло

Но на практике чаще всего отдают предпочтение консистентным материалам. Их гораздо удобнее и проще использовать. Консистентные смазки надежнее держатся на поверхностях, не выдавливаются под нагрузкой, не вытекают под действием центробежных сил. Самые дешевые и распространенные консистентные смазки — солидолы (кальциевые смазки). Они могут применяться в помещениях с повышенной влажностью, так как не растворимы в воде. Консталины (натриевые) — в основном используются в сухих помещениях. Литиевые — особого назначения. Они обладают хорошей водоупорностью, имеют широкий диапазон температур.

Консистентные

Смазки на силиконовой основе применяют при повышенной нагрузке и температуре. Совет: Для замены смазки в подшипнике, его необходимо предварительно разобрать и тщательно промыть.

LGHP2

LGWA 2

LGHB 2

Не забудь сохранить статью!

podshipnikcentr.ru

Изобретение относится к двигателестроению. Роторный двигатель содержит систему управления с блоком управления, корпус, коленчатый вал с коренными и шатунной шейками, шестерню внешнего зацепления, камеру сгорания между корпусом и ротором, радиальные уплотнения ротора, патрубки впуска и выхлопа, дроссельную заслонку, первую форсунку впрыска топлива. Во внутренней полости корпуса размещен ротор с шестерней внутреннего зацепления. Шестерня внешнего зацепления установлена жестко на неподвижной втулке, выполненной коаксиально коренным шейкам коленчатого вала. Дроссельная заслонка размещена в тракте впуска. Первая форсунка впрыска топлива размещена за дроссельной заслонкой. Камера сгорания разделена на две полости: основную камеру сгорания и форкамеру. К форкамере крепится, по меньшей мере, одна свеча зажигания и вторая топливная форсунка. Под радиальными уплотнениями выполнены полости, соединенные отверстиями с частью внутренней полости, ограниченной торцем ротора и шестерней внутреннего зацепления. Между шестернями внутреннего и внешнего зацепления установлена форсунка подачи масла, соединенная с маслопроводом высокого давления. Маслопровод высокого давления в свою очередь соединен с выходом маслонасоса. Вход маслонасоса соединен с нижней частью внутренней полости. Изобретение направлено на увеличение надежности и экономичности двигателя, а также на снижение токсичности отработавших газов. 4 з.п. ф-лы, 8 ил., 1 табл.

Изобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания, работающим как на легком, так и на тяжелом углеводородном топливе.

Роторные двигатели применяются на многих моделях автомобилей. См. табл.1.

Известен роторный двигатель, оборудованный устройством подготовки топливовоздушной смеси (Патент РФ № 2288366, F02B 55/16, 2006.01). Сущность изобретения заключается в том, что двигатель содержит корпус, внутри которого расположен ротор, в тракте впуска смонтированы дроссельная заслонка и топливоподающее устройство (форсунка). Канал впускного тракта образован внутри корпуса роторного двигателя и огибает корпус. Подогрев топливовоздушной смеси осуществляется за счет теплопередачи от нагретых зон статора, улучшая таким образом эффективность процесса смесеобразования.

Недостатком данного роторного двигателя является значительное ухудшение свойств наполнения камеры сгорания топливовоздушной смесью, увеличивается площадь испарения остатков топлива при неработающем двигателе, что приводит к увеличению уровня содержания углеводорода - CH.

Известен также роторно-поршневой двигатель с впрыском топлива (Патент РФ № 2172851, МПК F02B 55/16). Роторно-поршневой двигатель преимущественно с впрыском топлива, содержащий корпус (статор), внутри которого размещен ротор, тракт впуска, в котором смонтирована дроссельная заслонка и форсунка для впрыска топлива, канал впускного тракта образован внутри корпуса.

Недостатком является невозможность обеспечения подготовки топливовоздушной смеси при работе на тяжелом углеводородном топливе (дизельное топливо, керосин) и его запуск.

Известен многотопливный роторный двигатель (патент РФ № 2334883, от 27.09.2008, F02B 55/16), содержащий корпус (статор), внутри которого размещен трехгранный ротор, тракт впуска, в котором смонтирована дроссельная заслонка, в тракте впуска за дроссельной заслонкой установлен плазменный конвертор топлива, снабженный резьбой и прикрепленный к посадочному месту тракта впуска.

Недостаток - невозможность обеспечения высокой скорости и полноты сгорания топливовоздушной смеси.

Известен роторный двигатель по патенту РФ № 2416726, МПК F02B 53/02, опубл. 20.04.2011 г., прототип.

Этот роторный двигатель содержит корпус (статор), внутри которого размещен ротор, в тракте впуска смонтированную дроссельную заслонку, а за дроссельной заслонкой установлен плазменный конвертор топлива, позволяющий создавать топливовоздушную смесь с заданными физико-химическими свойствами для регулирования подготовки рабочей смеси и имеющий разделенную на две полости камеру сгорания, одна из которых, где расположены свечи зажигания, заполняется обогащенной смесью, а другая - обедненной смесью или чистым воздухом, на корпусе роторного двигателя в районе малой оси эпитрохоид установлена сферическая вихревая камера (форкамера), к которой жестко с помощью резьбы крепятся две свечи зажигания и топливная форсунка.

Недостаткам прототипа является низкая надежность двигателя и его малый ресурс до капитального ремонта, обусловленные износом уплотнений, работающих в тяжелых условия. Кроме того невозможно обеспечения высокой скорости и полноты сгорания топливовоздушной смеси. Не решена проблема глубокого расслоения заряда в основной камере сгорания. Невозможность использования сильно обедненной смеси. Все это приводит к достаточно высокой эмиссии вредных веществ в атмосферу, особенно на пониженных режимах работы двигателя.

Задачами создания предлагаемого изобретения является увеличение надежности и экономичности двигателя и снижение эмиссии вредных веществ в атмосферу.

Решение указанных задач достигнуто в роторном двигателе, содержащем систему управления с блоком управления, корпус, во внутренней полости которого размещен ротор с шестерней внутреннего зацепления, коленчатый вал с коренными и шатунной шейками, шестерню внешнего зацепления, установленную жестко на неподвижной втулке, выполненной коаксиально коренным шейкам коленчатого вала, камеру сгорания между корпусом и ротором, радиальные уплотнения ротора, патрубки впуска и выхлопа, размещенную в тракте впуска дроссельную заслонку, размещенную за ней первую форсунку впрыска топлива, при этом камера сгорания разделена на две полости - основную камеру сгорания и форкамеру, к которой крепится по меньшей мере одна свеча зажигания и вторая топливная форсунка, отличающемся тем, что согласно изобретению под радиальными уплотнениями выполнены полости, соединенные отверстиями с частью внутренней полости, ограниченной торцем ротора и шестерней внутреннего зацепления, между шестернями внутреннего и внешнего зацепления установлена форсунка подачи масла, соединенная с маслопроводом высокого давления, который в свою очередь соединен с выходом маслонасоса, а вход маслонасоса соединен с нижней частью внутренней полости. Форкамера может быть выполнена цилиндрической формы и установлена параллельно оси корпуса.

В системе управления может быть применен датчик частоты вращения коленчатого вала, соединенный электрической связью с блоком управления. В системе управления может быть применен датчик углового положения ротора, соединенный электрической связью с блоком управления.

Сущность изобретения поясняется на фиг.1 8, где:

8, где:

на фиг.1 приведена схема двигателя, поперечный разрез,

на фиг.2 приведена схема системы смазки,

на фиг.3 приведена схема двигателя, продольный разрез,

на фиг.4 приведено уплотнение,

на фиг.5 приведен разрез А-А на фиг.4,

на фиг.6 приведена электрическая схема двигателя,

на фиг.7 приведена конструкция форкамеры,

на фиг.8 приведен разрез Б-Б.

Роторный двигатель (фиг.1 8) содержит: корпус (статор) 1, внутри которого расположен трехгранный ротор 2, патрубок впуска 3, жестко скрепленный с корпусом 1, в патрубке впуска 3 смонтированы дроссельная заслонка 4 и первая топливная форсунка 5, на корпусе 1 установлена сферическая форкамера 6, к которой жестко с помощью резьбы крепится по меньшей мере одна свеча зажигания 7 и вторая топливная форсунка 8. Свечи зажигания 7 установлены на входе в форкамеру 6, поскольку испытания показали, что это место является оптимальным для их размещения. Достижению лучших результатов способствует зажигание двумя свечами 7, расположенными друг против друга в форкамере 6, что значительно сократило путь пламени. Форкамера 6 отделена от основной камеры сгорания 9 роторного двигателя продольным сопловым отверстием 10. Продольное сопловое отверстие 10 выполнено под углом к корпусу 1 и наклонено в сторону вращения ротора 2.

8) содержит: корпус (статор) 1, внутри которого расположен трехгранный ротор 2, патрубок впуска 3, жестко скрепленный с корпусом 1, в патрубке впуска 3 смонтированы дроссельная заслонка 4 и первая топливная форсунка 5, на корпусе 1 установлена сферическая форкамера 6, к которой жестко с помощью резьбы крепится по меньшей мере одна свеча зажигания 7 и вторая топливная форсунка 8. Свечи зажигания 7 установлены на входе в форкамеру 6, поскольку испытания показали, что это место является оптимальным для их размещения. Достижению лучших результатов способствует зажигание двумя свечами 7, расположенными друг против друга в форкамере 6, что значительно сократило путь пламени. Форкамера 6 отделена от основной камеры сгорания 9 роторного двигателя продольным сопловым отверстием 10. Продольное сопловое отверстие 10 выполнено под углом к корпусу 1 и наклонено в сторону вращения ротора 2.

Форкамера 6 выполнена цилиндрической формы и ее ось расположена параллельно оси двигателя (оси коленвала). Вторая топливная форсунка расположена тангенциально форкамере 6 (фиг.7 и 8).

Двигатель имеет полости сжатия 11 и выхлопной патрубок 12, соединенный отверстием 13 с полостями сжатия 11. На торце ротора 2 закреплена шестерня внутреннего зацепления 14, а на неподвижной втулке 15, установленной концентрично коленчатому валу 16, жестко закреплена шестерня внешнего зацепления 17. Шестерни 14 и 17 постоянно находятся в зацеплении. (фиг.1).

Внутри корпуса 1 выполнена внутренняя полость 18 (фиг.3). Внутренняя полость 18 состоит из трех частей: верхней 19, нижней 20, заполненной маслом, и центральной 21, ограниченной ротором 2 и шестерней внутреннего зацепления 14. Центральная полость 21 обеспечивает подачу масла в зону контакта ротора 2 и внутренней поверхности корпуса 1.

В роторе 2 в прямоугольных пазах 22 установлены уплотнения 23, подпружиненные к статору 1 при помощи пружин 24, установленных в полостях 25. В роторе 2 выполнены отверстия 26, сообщающие центральную полость 21 с тремя полостями 25 для смазывающей жидкости. Полость 22 продольными и поперечными каналами 27 и 28 для подачи смазки, выполненными на поверхности уплотнений 23 (фиг.4 и 5), сообщается с внутренней полостью 20. Уплотнения 23 имеют скругленный торец 29. На боковых торцах ротора 2 выполнены боковые уплотнения 30.

Топливная система содержит бак 31, трубопроводы низкого давления 32, насос низкого давления 33, к выходу которого подсоединена первая форсунка 5, насос высокого давления 34, к выходу из которого присоединена вторая форсунка 8.

Двигатель оборудован маслосистемой. Масло заправляется во внутреннюю полость 18. К нижней части полости 20 присоединен маслопровод низкого давления 35 насос 36, к выходу из которого присоединен маслопровод высокого давления 37 и фильтр 38. Выход маслопровода высокого давления 37 соединен с центральной полостью 21.

Двигатель может быть оборудован системой охлаждения (фиг.3 и 6), которая включает полость 39, к которой присоединен трубопровод 40, соединенный с насосом 41, к выходу которого присоединен трубопровод 42, к выходу из которого присоединен теплообменник 43, выход которого соединен с полостью 39 для возврата очищенного и охлажденной воды (антифриза).

Двигатель оборудован системой управления с блоком управления 44, соединенным электрическими связями 45 со свечами зажигания 7 и насосами 33, 34 и 36. Кроме того система управления оборудована датчиком частоты вращения 46 и датчиком углового положения 47 ротора 2, также соединенными электрическими связями 45 с блоком управления 44.

Работа двигателя осуществляется следующим образом.

В процессе работы роторного двигателя (фиг.1 6) воздух, проходя через впускной патрубок 3, и топливо, подаваемое через первую топливную форсунку 5, из бака 31 по топливному трубопроводу низкого давления 32 насосом низкого давления 33 подается в воздушный поток и смешивается с ним. Топливовоздушная смесь заданного состава подается в камеру сгорания 9, одновременно насосом высокого давления 34 через вторую топливную форсунку 8 в форкамеру 6 подается сильно обогащенная смесь такого состава, чтобы в результате ее смешения с обедненной смесью, поступающей из полости сжатия 11, в форкамере 6 образовалась богатая смесь состава

6) воздух, проходя через впускной патрубок 3, и топливо, подаваемое через первую топливную форсунку 5, из бака 31 по топливному трубопроводу низкого давления 32 насосом низкого давления 33 подается в воздушный поток и смешивается с ним. Топливовоздушная смесь заданного состава подается в камеру сгорания 9, одновременно насосом высокого давления 34 через вторую топливную форсунку 8 в форкамеру 6 подается сильно обогащенная смесь такого состава, чтобы в результате ее смешения с обедненной смесью, поступающей из полости сжатия 11, в форкамере 6 образовалась богатая смесь состава  =0,6--- 0,9, обеспечивающая наиболее благоприятные условия воспламенения и развития начального очага горения. Гарантированное искровое зажигание происходит посредством свечей 7, расположенных друг против друга в форкамере 6, что значительно сокращает путь пламени. Воспламенение смеси искрой свечей 7 осуществляется за 10--- 25° угла поворота коленчатого вала до прихода трехгранного ротора 2 в верхнюю мертвую точку. Давление в форкамере 6 быстро повышается, и сгоревшие и еще продолжающие гореть активные пламенные газы выбрасываются с высокими скоростями в основную камеру сгорания 9.

=0,6--- 0,9, обеспечивающая наиболее благоприятные условия воспламенения и развития начального очага горения. Гарантированное искровое зажигание происходит посредством свечей 7, расположенных друг против друга в форкамере 6, что значительно сокращает путь пламени. Воспламенение смеси искрой свечей 7 осуществляется за 10--- 25° угла поворота коленчатого вала до прихода трехгранного ротора 2 в верхнюю мертвую точку. Давление в форкамере 6 быстро повышается, и сгоревшие и еще продолжающие гореть активные пламенные газы выбрасываются с высокими скоростями в основную камеру сгорания 9.

На границах вытекающих факелов происходит энергичное смешение пламенных газов со смесью в основной камере 9, в результате чего она воспламеняется в ряде точек. Такое энергичное воспламенение в значительных объемах приводит к тому, что в основной камере 9 оказываются способными гореть с достаточно высокими скоростями сильно обедненные смеси при  =1,1--- 1,9. Воспламеняются и значительно более бедные смеси, но достаточно быстрое их сгорание наблюдается лишь в зоне действия форкамерных факелов.

=1,1--- 1,9. Воспламеняются и значительно более бедные смеси, но достаточно быстрое их сгорание наблюдается лишь в зоне действия форкамерных факелов.

Регулярность воспламенения и скорость сгорания в форкамерах 6 оказываются исключительно высокими, причем интервал времени от момента проскакивания искры до достижения максимума давления в форкамере 6 при работе двигателя на полных и средних нагрузках не превышает 5--- 6° угла поворота коленчатого вала. Это объясняется не только наличием в форкамере 6 обогащенной смеси, но и ее интенсивной мелкомасштабной турбулизацией, а также тем, что сгорание развивается в условиях небольшого полузамкнутого объема, что уменьшает рассеивание энергии искрового разряда свечей 7 и потери тепла на расширение. Давление в форкамере 6 быстро возрастает, продолжающие догорать газы выбрасываются с большой скоростью через сопловое отверстие 10.

Маслосистема работает следующим образом. Масло, заправленное во внутреннюю полость 18, смазывает все внутренние детали двигателя. Для смазки уплотнений 23 часть масла отбирается из нижней полости 20 по трубопроводу 35 и далее насосом 36 подается в трубопровод 37, далее фильтр 38, в среднюю полость 21, где центробежными силами отбрасывается в отверстия 26, далее - в полость 25 и по каналам 27 и 28 на скругленный торец 29 уплотнений 23.

Система охлаждения работает следующим образом.

Одновременно с запуском двигателя включают насос 41 и вода (антифриз) по трубопроводу 40 через насос 41 поступает в теплообменник 43 для охлаждения и далее возвращается в полость 39.

За счет применения электронного блока управления 44 с использованием микропроцессора (на фиг.1 8 микропроцессоры не показаны) можно выбирать оптимальные варианты подачи топливной смеси конвертором, изменять энергетику электрической дуги и количественные соотношения топлива и воздуха, что делает процесс смесеобразования топливовоздушной смеси регулируемым и эффективным на всех режимах работы роторного двигателя независимо от используемого углеводородного топлива. На малых нагрузках топливо впрыскивается только в форкамеру 6, а в основную камеру сгорания 9 подается чистый воздух. На больших нагрузках в основную камеру сгорания 9 поступает обедненная топливовоздушная смесь, подготовленная в патрубке впуска 3.

8 микропроцессоры не показаны) можно выбирать оптимальные варианты подачи топливной смеси конвертором, изменять энергетику электрической дуги и количественные соотношения топлива и воздуха, что делает процесс смесеобразования топливовоздушной смеси регулируемым и эффективным на всех режимах работы роторного двигателя независимо от используемого углеводородного топлива. На малых нагрузках топливо впрыскивается только в форкамеру 6, а в основную камеру сгорания 9 подается чистый воздух. На больших нагрузках в основную камеру сгорания 9 поступает обедненная топливовоздушная смесь, подготовленная в патрубке впуска 3.

Применение изобретения позволило следующее.

1. Повысить надежность двигателя за счет улучшения смазки трущихся частей ротора и его уплотнений с корпусом.

2. Технико-экономическая эффективность заключается в том, что это приводит к существенной экономии топлива на частичных нагрузках при практически таком же его удельном расходе на максимальной мощности, как в аналогичном двигателе с обычным искровым зажиганием. Это достигнуто применением электронной системы управления и датчиков частоты вращения и углового положения ротора.

3. Существенно снижается токсичность отработавших газов, особенно на режиме малого газа, за счет применения форкамеры и ее особой конструкции, а также расположения второй топливной форсунки тангенциально оси цилиндрической форкамеры.

1. Роторный двигатель, содержащий систему управления с блоком управления, корпус, во внутренней полости которого размещен ротор с шестерней внутреннего зацепления, коленчатый вал с коренными и шатунной шейками, шестерню внешнего зацепления, установленную жестко на неподвижной втулке, выполненной коаксиально коренным шейкам коленчатого вала, камеру сгорания между корпусом и ротором, радиальные уплотнения ротора, патрубки впуска и выхлопа, размещенную в тракте впуска дроссельную заслонку, размещенную за ней первую форсунку впрыска топлива, при этом камера сгорания разделена на две полости: основную камеру сгорания и форкамеру, к которой крепится, по меньшей мере, одна свеча зажигания и вторая топливная форсунка, отличающийся тем, что под радиальными уплотнениями выполнены полости, соединенные отверстиями с частью внутренней полости, ограниченной торцем ротора и шестерней внутреннего зацепления, между шестернями внутреннего и внешнего зацепления установлена форсунка подачи масла, соединенная с маслопроводом высокого давления, который в свою очередь соединен с выходом маслонасоса, а вход маслонасоса соединен с нижней частью внутренней полости.

2. Роторный двигатель по п.1, отличающийся тем, что форкамера выполнена цилиндрической формы и установлена параллельно оси корпуса.

3. Роторный двигатель по п.1 или 2, отличающийся тем, что в системе управления применен датчик частоты вращения коленчатого вала, соединенный электрической связью с блоком управления.

4. Роторный двигатель по п.1 или 2, отличающийся тем, что в системе управления применен датчик углового положения ротора, соединенный электрической связью с блоком управления.

5. Роторный двигатель по п.3, отличающийся тем, что в системе управления применен датчик углового положения ротора, соединенный электрической связью с блоком управления.

www.freepatent.ru

Автор - Виталий Пузрин

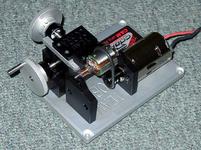

За последнее время конструкция электромоторов с коллектором заметно изменилась. Появились сменные щетки, многие двигатели стали разборными. Любому мотору требуется уход, чтобы все время получать от него хорошую производительность. Естественно, речь идет не о дешевых одноразовых экземплярах вроде Speed 400, ценой в 6 долларов, а о более серьезных движках, которые применяются на соревнованиях.

Со временем характеристики любого двигателя ухудшаются. Это естественно, поскольку происходит его износ. Однако современные электромоторы могут стоить довольно больших денег. Например, цена хорошего двигателя для класса "modified" (автомодели) может составлять сотню долларов. Конечно, часто менять весь двигатель целиком - довольно накладно и не всегда оправдано, поэтому моделисты стараются продлить его ресурс.

Чтобы сохранять характеристики мотора на высоком уровне, желательно очищать его после каждых гонок. Сначала очищаются щетки и коллектор. Это можно делать при помощи специальной щеточки из стеклоткани, которая хорошо удаляет всю грязь. Чтобы при очистке коллектора ротор было удобнее вращать, на него можно надеть любую шестеренку из тех, что есть под рукой.

После того, как щетки и коллектор очищены, при помощи спрея промывается весь мотор, чтобы удалить скопившуюся внутри пыль.

Когда мотор промыт, щетки ставятся на место, на втулки капается масло, и щетки прикатываются в течение 30 секунд от 4 банок (либо от 6 банок через регулятор хода, на 1/4 газа). Мотор при этом не нагружается.

Не забудьте после прикатки заново очистить щетки и коллектор.

Да, это не ошибка. Есть специальные смазки для щеток и коллектора, которые позволяют заметно улучшить характеристики электродвигателя. В основе тех смазок лежит нечто вроде присадок к маслу для двигателей внутреннего сгорания. Так что не вздумайте капать на коллектор то масло, что идет на втулки мотора.

Смазки для щеток и коллекторов продаются в маленьких емкостях, как масло, и стоят около 5-10 долларов. На соревнованиях без подобных средств уже никак не обойтись.

Замечание. Особенностью применения таких смазок является то, что придется обязательно промывать двигатель после каждого заезда. Иначе в следующий раз его характеристики станут не лучше, а хуже. Все это довольно муторно, так что на обычных тренировках, возможно, будет проще оставить коллектор мотора в покое.

При эксплуатации мотора щетки придется менять относительно часто. Существуют разные мнения, как долго можно эксплуатировать щетки. Если речь идет о спорте, то мало кто использует более половины длины щеток. Можно менять щетки и раньше, чем они наполовину сточатся, но это, как говорилось выше, уже дело личного опыта и убеждений.

Провода щеток обычно припаивают к контактам на задней крышке, чтобы уменьшить потери энергии. На относительно маломощных моторах, вроде 27-витковых "стоковых" двигателей, можно использовать механическое соединение при помощи прижимного винта.

После того, как вы заменили щетки, их необходимо прикатать. Это делается очень просто:

Для нормальной прикатки коллектор должен быть новым или проточенным. Не забудьте после прикатки очистить щетки и коллектор, тогда они прослужат намного дольше.

Самым тонким местом электромотора являются коллектор и щетки. Щетки постепенно изнашиваются и требуют замены. Ну а коллектор со временем покрывается нагаром. И если щетки заменить относительно несложно, то для обновления коллектора его потребуется проточить на специальном станочке.

Во-первых, перед выполнением данной операции нужно решить, насколько она действительно нужна. Если речь идет о соревнованиях, то проточку надо производить каждые 2-10 заездов, в зависимости от двигателя, щеток, и условий эксплуатации. Так, мощный "модифицированный" автомодельный двигатель с жесткими щетками потребует проточки через 2 заезда. А если у вас "стоковый" мотор, то 10 заездов он откатает без заметного ухудшения характеристик. Необходимость проточки определяется визуально, по появлению на коллекторе заметного нагара. Это сложно точно описать, но со временем вы научитесь разбираться самостоятельно.

Для проточки вам понадобится специальный станок, который можно купить в хобби-магазине. Конечно, можно проводить эту операцию и на обычном токарном станке, но многим будет все-таки удобно "обновить" свой движок не выходя из дома, прямо на рабочем столе. Станки для проточки коллекторов делают многие фирмы, и цена колеблется где-то от 150 до 250 долларов, в зависимости от производителя, комплекта поставки и других опций. Как правило, станки различаются механизмами подачи резца и самим резцом (который идет в комплекте). В первом случае, чем дороже станок, тем проще вы сможете регулировать подачу резца, ибо дешевые станки имеют в механизмах подачи резца некоторые люфты. Ну а резец может быть сделан либо из металлокерамики ("carbid"), либо из более сложных алмазоподобных композитов ("diamond"). Первый вид резцов имеет меньшую скорость резанья и быстрее стачивается, но стоит сравнительно небольших денег (10-20$). Резцы с алмазной режущей кромкой позволяют точить на очень высоких оборотах, имеют большой ресурс, но и стоят, соответственно, под 100$.

Разберите мотор: снимите щетки, открутите заднюю крышку и извлеките ротор и прочие внутренности. Убедитесь, что внутри не осталось никаких прокладок.

Установите ротор на станок для проточки, и не забудьте выровнять основание станка: включите станок и убедитесь, что ротор никуда не съезжает. Если это не так, то подложите под станок прокладки, которые обычно идут в комплекте. И не забудьте сначала капнуть масла в те места, где ротор вращается на станке.

|  |

Включите станок и закрасьте коллектор черным маркером. Это поможет легко определить, остались ли на коллекторе непроточенные участки.

Плавно подведите резец и снимите тонкий слой коллектора, каждый раз возврашая резец в исходное положение. Капните на коллектор немного масла, чтобы повысить качество проточки. За один проход следует снимать не более 0.05 мм слоя. Помните, что чем меньше вы снимаете за один проход, тем качественнее получается поверхность и тем дольше прослужит резец. Коллектор протачивают до тех пор, пока не исчезнут все следы от маркера. Во время последнего прохода резец стоит медленно провести в оба конца по несколько раз.

Снимите ротор со станка и не забудьте удалить мусор, который попал между частями коллектора.

На этом проточку можно считать законченой. И не забудьте, что после проточки коллектора желательно заменить щетки или "обновить" их поверхность на специальном станке.

Часто бывает, что дешевые моторы имеют неидеальный коллектор. Коллектор также может быть неровным после неудачной проточки. Проверяется это просто. Мотор запитывют от 4 вольт, а на щетки слегка чем-нибудь надавливают. Если при этом чувствуется вибрация, а мотор увеличивает обороты, значит коллектор недостаточно ровный.

Можно попробовать проточить коллектор заново (если, конечно, кривизна вызвана не станком для проточки). Или же ситуацию можно компенсировать более жесткими прижимными пружинами.

Здесь были перечислены практически все моменты, с которыми вам придется столкнуться при эксплуатации электромоторов, имеющих коллектор. Остались открытыми только вопросы, касающиеся подбора щеток и прижимных пружин. Но эта тема весьма обширная и заслуживает отдельной статьи.

Обсудить на форумеwww.rcdesign.ru

www.freepatent.ru

Как это видно, подбирать присадки к маслам для роторно-поршневых двигателей нужно весьма тщательно, учитывая возможное их влияние на разные процессы, протекающие в роторно-поршневых двигателях, и специфику конструкции последних. [c.35]

МАСЛА ДЛЯ РОТОРНО-ПОРШНЕВЫХ ДВИГАТЕЛЕИ [c.32]

Вязкость масла для роторно-поршневых двигателей следует также выбирать с учетом влияния качества масла на износ трущихся деталей роторно-поршневых двигателей. Поскольку при переходе от маловязких масел (SAE 20 W)k высоковязким (SAE 50) износ деталей роторно-поршневых двигателей снижается [38], принимая во внимание сказанное выше о пусковых свойствах, следует считать, что в целом по вязкости оптимальными являются масла типа SAE 10W/30 [41]. [c.34]

Из изложенного следует, что наиболее простой способ улучшения противоизносных свойств масла для роторно-поршневых двигателей — повыщение щелочности масла путем увеличения концентрации в нем металлсодержащих присадок. Однако этот прием пе всегда применим, так как при этом одновременно ускоряется образование зольных отложений, способствующих преждевременному воспламенению рабочей смеси в роторно-порщневом двигателе. [c.35]

Указывается [45], что сульфатная зольность масла для роторно-поршневых двигателей не должна превышать 0,8% масс. другие авторы [46] отмечают, чтр при сульфатной зольности 1,2% масс, у масла повышается склонность вызывать преждевременное воспламенение. [c.35]

Принятое в настоящее время на практике соотношение топлива и масла в рабочей смеси, определяющей смазку газовых и радиальных уплотнений, для автомобильных роторно-поршневых двигателей составляет от 150 1 до 25 1. При избытке масла происходит повышенное нагарообразование на поверхностях ротора, в канавках уплотнений, в выпускных каналах и на свечах зажигания, снижается мощность двигателя и увеличивается дымность (токсичность) отработавших газов. [c.33]

Рассмотрим этот вопрос на конкретных при.мерах. При исследовании пусковых свойств масел для роторно-поршневых двигателей [6] установлено, что пусковые обороты двигателя изменяются обратно пропорционально вязкости масла в картере и не зависят от вязкости масла, поступающего в камеру сгорания в смеси с топливом. Поэтому желательно, чтобы масло, предназначенное для роторно-поршневых двигателей, обладало сравнительно невысокой вязкостью, так как в этом случае пусковые обороты двигателя будут большими, а это облегчает запуск двигателя. В то же время масло, поступающее с топливом, по воз.можности должно быть более вязким, что обеспечивает лучшее уплотнение ротора в трохоиде, а это в свою очередь способствует повышению эффективности работы двигателя. [c.34]

О возможности существенного снижения износа деталей роторно-поршневых двигателей путем добавления к маслу специальных противоизносных присадок (1—3%) указывается в работе [42]. Отмечается [43] эффективность добавки к маслу полиизобутилена молекулярной массы 400—600 противоизносное действие этой присадки объясняют ее способностью образовывать на трущихся поверхностях прочные адсорбционные пленки. [c.35]

По индексации. A.PI (Американского нефтяного института) моторные масла подразделяются по условиям эксплуатации и областям применения наземной техники [179, с. 7]. В индексацию API, введенную в 1970 г. и видоизмененную в последующие годы, допускается вносить дополнения с учетом изменений условий эксплуатации двигателей. Индексация API не охватывает большую группу моторных масел для судовых п стационарных дизелей тепловозов, роторных и авиационных поршневых двигателей. Появляются новые сорта масел, которые не укладываются в индексацию API, например универсальные моторно-трансмиссионные масла для современных тракторов. [c.212]

Вместе с тем действующая классификация API не лишена некоторых недостатков, которые были присущи прежним она не охватывает большую группу моторных масел — для судовых и стационарных дизелей, для дизелей тепловозов, для роторно-поршневых и авиационных поршневых двигателей. В результате непрерывного обновления ассортимента масел за рубежом появляются также новые сорта масел, которые не укладываются в существующую классификацию API примером могут служить универсальные моторно-трансмиссионные масла для современных тракторов. [c.12]

Из изложенного следует, что требования к вязкости масла для роторно-поршневых двигателей несколько противоречивы и опти.чальное решение зависит от конструкции двигателя. При этом можно руководствоваться следующими рекомендациями [c.34]

Высокощелочные масла, как правило, эффективно снижают коррозионный износ уплотнительных колец [5 , При этом выяснено, что при одинаковой зольности масло, содержащее сульфонат кальция, более значительно уменьшило износ, чем масло с фосфо-натом бария. Опыты с малозольными маслами показали, что vk-цинимид тоже может повлиять на износ деталей роторно-поршневых двигателей. Так, при удвоенной концентрации двух различных сукцинимидов в масле первый не оказал какого-либо влияния на [c.34]

Образование углеродистых отложений в камере сгорания ро-торно-поршневого двигателя, в частности на повер.хности ротора, лимитирует нормальную работу двигателя. Отмечается [39], что в роторно-поршневых двигателях преждевременное во>спламенение даже более опасно, чем в поршневых двигателях внутреннего сгорания. Поэтому возможности предотвратить преждевременное воспламенение в роторно-поршневых двигателях путем подбора моторного масла надлежащего качества уделяется много внимания. [c.35]

Если предъявить к маслам для роторно-поршневых двигателей такие же серьезные требования, как к маслам для автомобильных поршневых двигателей внутоеннего сгорания, то они также окажутся не очень дешевыми [45]. Поскольку опыт производства роторно-поршневых двигателей еще сравнительно невелик, вначале считалось, что подобрать масло для роторно-поршневого двигателя будет очень сложно. Впоследствии, когда условия работы масла в роторно-поршневых двигателях изучили более основательно и в технологию их изготовления были внесены определенные усовершенствования [47], удовлетворить требования к маслам для роторно-поршневых двигателей оказалось вполне возможным путем использования некоторых типов масел, предназначенных для современных автомобильных бензиновых двигателей [46]. [c.35]

Опыт фирмы Mobil Oil [47] показал, что нормальная работа роторно-поршневых двигателей в течение длительного времени (пробег 100 000 км) может быть обеспечена при использовании автомобильных моторных масел, относящихся по классификации API к группам S или SD. В более поздних публикациях [46] специалисты этой фирмы отмечали, что сравнительные испытания в роторно-поршневых двигателях одинаковых по вязкости и зольности (0,9% масс.) масел групп SD и SE по классификации API показали превосходство масла SE как по моющим, так и по противо-износным свойствам. [c.36]

Чтобы избежать преждевременного воспламенения в роторно-поршневых двигателях, масла должны содержать преимущественно беззольные присадки, т. е. быть беззольпыми или низкозольными [5]. Так, при использовании масла с сульфатной зольностью до [c.35]

chem21.info

Изобретение относится к двигателестроению и может быть использовано как пневмодвигатель, гидродвигатель и двигатель внутреннего сгорания. В цилиндрической полости корпуса установлен масляный картер с полым валом и в последнем установлен вал с рабочей лопастью. При этом лопасть расположена в картере. Взаимное расположение картера у лопасти регулируется механизмом преобразования движения. Смазка подается через вырезы, имеющиеся на полом валу, в картер. В предложенном двигателе обеспечивается высокоэффективная смазка лопасти. 5 ил.

Предлагаемое изобретение относится к двигателестроению и может быть использовано как пневмодвигатель, гидродвигатель, двигатель внутреннего сгорания и т.д.

Наиболее близким к изобретению аналогом является известный роторный двигатель внутреннего сгорания (SU, авт. свид. 1318704 A1, кл. F 02 B 55/00, 23.06.1987 г. ), содержащий цилиндрическую полость и валы, на которых установлены секторные рабочие лопасти, попарно соединенные. Механизм преобразования движения выполнен в виде пары рычагов, соединенных с валами лопастей и кулисы. Однако в известных роторных двигателях их конструкция не позволяет производить смазку трущихся частей рабочих лопастей с корпусом двигателя. Задачей изобретения является уменьшение коэффициента трения трущихся рабочих тел за счет обеспечения их смазки, и упрощение конструкции механизма преобразования движения. Технический результат достигается за счет того, что роторный двигатель содержит корпус с цилиндрической полостью, вал, на котором установлена рабочая лопасть, при этом в цилиндрической полости корпуса установлен масляный картер с полым валом и в последнем установлен вал с рабочей лопастью, при этом лопасть выполнена прямоугольной или полукруглой формы и расположена в масляном картере, а взаимное расположение лопасти и картера регулируется механизмом преобразования движения, включающим шарнирно сочлененные между собой тяги, установленные на валы. В предлагаемом мною изобретении основной и существенной новизной является то, что тепловые процессы в двигателе происходят в объеме, заключенном между картером и внутренней поверхностью корпуса. Превращение тепловой энергии в механическую происходит за счет изменения взаимного расположения вращающегося масляного картера и лопасти, расположенной в нем, под действием давления газа через механизм преобразования движения, в котором отсутствуют переключающие кулисы. На чертеже представлен роторный двигатель внутреннего сгорания (фиг. 1 - 2), механизм преобразования движения (фиг. 3, 5), схема работы механизма преобразования движения (фиг.4). Двигатель состоит из корпуса 1 с цилиндрической полостью, в которой установлен масляный картер 2 с полым валом 3, имеющим вырезы для перемещения лопасти 4, насаженной на вал 5, установленный в полом валу 3. Лопасть выполнена прямоугольной или полукруглой формы, заключена внутри масляного картера и совершает колебательное движение относительно последнего, позволяющее преобразованию тепловой энергии в механическую, в результате чего обеспечивается работа двигателя. Колебательное вращение вала 5 относительно вала 3 осуществляется через механизм преобразования движения (фиг.3), который представляет собой систему шарнирно-сочлененных между собой тяг 7, насаженных на валы 3, 5, 6. Колебательное вращение вала 5 относительно вала 3 осуществляется через механизм преобразования движения (фиг. 3, 4, 5), который представляет собой систему шарнирно-сочлененных между собой тяг 7, носаженных на валы 3, 5, 6. Механизм преобразования движения может быть выполнен с меньшим, по крайней мере, количеством двух тяг 7, насаженных на валы 3 и 5 (по одной на каждый вал), а другой конец тяг свободно скользит в прорезях направляющей, насаженной неподвижно на вал 6 (фиг.5). С целью снижения токсичности отработанных газов обеспечивается регулирование газораспределения вследствие происходящих тепловых процессов в объеме, заключенном между картером внутренней поверхностью корпуса, воздействуя на лопасть, находящуюся во вращающемся картере. Движение картера 2 и лопасти 4 относительно друг друга осуществляется вращением механизма преобразования движения. Скорости вращения картера и лопасти относительно друг друга разные, при тактах "впуск" и "рабочий ход" скорость движения лопасти 4 постепенно уменьшается относительно скорости картера, что приводит к увеличению объема камеры сгорания 9 (фиг.2). При таком "сжатие" и "выпуск" скорость лопасти 4 постепенно увеличивается относительно скорости картера, что приводит к уменьшению объема камеры сгорания 9 (фиг.2). Впуск (нагнетание) топливной смеси осуществляется через клапан 11 (фиг.2), установленный в корпусе 1 за счет увеличения объема камеры сгорания, достигающийся вышеизложенным способом. Сгорание топливной смеси происходит при такте "рабочий ход" в камере сгорания 9, при этом образующиеся горючие газы воздействуют на лопасть 4 со стороны камеры сгорания 9 и на стенки картера 2, обеспечивая их вращение, приводящее к работе двигателя, а так же на внутренние стенки корпуса 1, удерживающие давление газов, при такте "выпуск" выхлопные газы выпускаются через клапан 8. Вращение картера 2 и лопасти 4 происходит постоянно в одном направлении, а относительно друг друга они совершают колебательное движение за счет изменения скорости. Процессы в камере сгорания 9 происходят при относительном изменении скоростей масляного картера 2, жестко закрепленного на валу 3 и лопасти 4, жестко закрепленной на валу 5. Работа двигателя может осуществляться при вращении его элементов как по часовой, так и против часовой стрелки, потому на схеме не показано направление движения, за один полный оборот элементов вращения двигателем совершаются два рабочих такта. Двигатель роторный работает по режиму всех работающих двигателей, т.е. с подачей топлива с определенной продолжительностью и интенсивностью. С целью повышения надежности роторный двигатель имеет свободно вращающийся маслянный картер, обеспечивающий высокоэффективную смазку трущихся рабочих поверхностей лопасти в корпусном двигателе, поступающей в камеру 10 картера 2 через отверстия (не показаны) на валу 5. Смазка рабочей поверхности лопасти осуществляется через вырезы при вращении лопасти, имеющиеся на полом валу 3, установленном в последнем вал 5 (фиг.6) с рабочей лопастью. Двигатели моей конструкции могут быть как моно-, так многоблочные. Двигатель предлагаемой конструкции отличается от всех известных двигателей внутреннего сгорания и от прототипа тем, что обеспечивает высокоэффективную смазку трущихся частей рабочей лопасти в корпусном двигателе. Данная конструкция двигателя является принципиально новой, т.к. имеет масляный вращающийся картер с заключенной в нем лопастью прямоугольной или полукруглой формы, а взаимное расположение лопасти и картера регулируется механизмом преобразования движения, включающего шарнирно сочлененные между собой тяги, установленные на валы, исключающий переключающие кулисы. Предлагаемая конструкция двигателя, решающая проблему смазки роторных двигателей, обеспечивает его практическое применение, так как повышает надежность и долговечность.Формула изобретения

Роторный двигатель, содержащий корпус с цилиндрической полостью, вал, на котором установлена рабочая лопасть, отличающийся тем, что в цилиндрической полости корпуса установлен масляный картер с полым валом и в последнем установлен вал с рабочей лопастью, при этом лопасть выполнена прямоугольной или полукруглой формы и расположена в масляном картере, а взаимное расположение лопасти и картера регулируется механизмом преобразования движения, включающего шарнирно сочлененные между собой тяги, установленные на валы.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5www.findpatent.ru