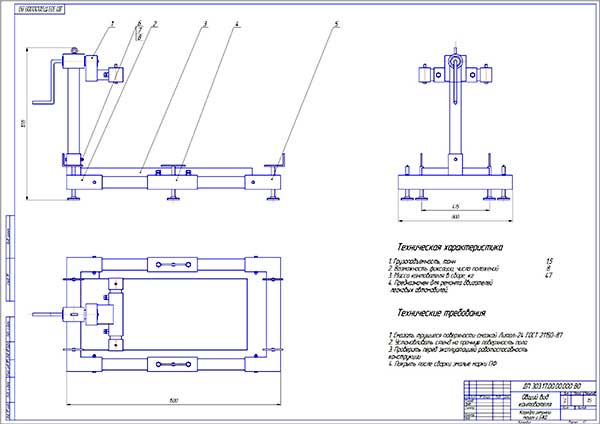

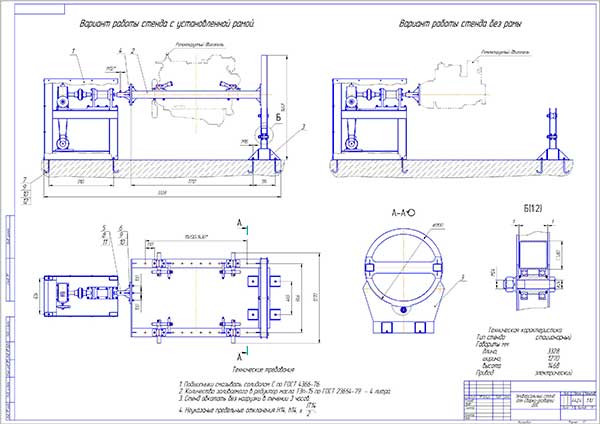

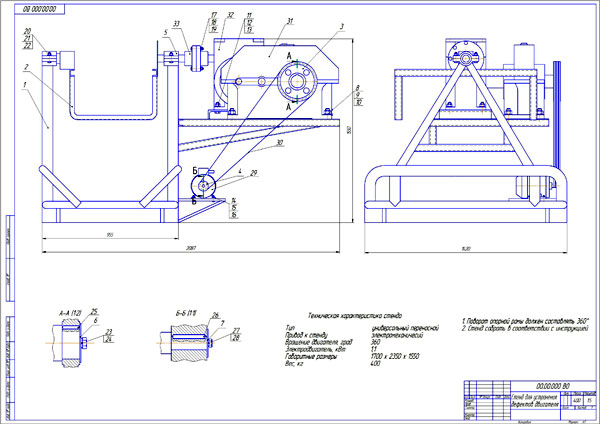

Предлагаемый стенд может использоваться при ремонтно-диагностических работах с двигателями внутреннего сгорания и позволит расширить функциональные возможности применительно к различным типам двигателей внутреннего сгорания. Стенд содержит подвижную платформу 1 снабженную роликовыми стойками 2, пространственно-рамную конструкцию выполненную в виде кантователя 3, снабженную средствами для закрепления двигателя 4, представляющими собой съемно-перестановочные узлы с крепежными элементами, ответными крепежным элементам двигателями, систему, обеспечивающую функционирование и диагностику двигателя. Кантователь установлен на смонтированные на верхней части платформы роликовые опоры с возможностью поворота и фиксации относительно горизонтальной продольной оси.

Кроме того, кантователь снабжен фиксаторами в виде подпружиненных пальцев, размещенных на поперечине платформы и взаимодействующих с отверстиями в пластине, расположенной на раме кантователя.

Конструктивное выполнение поворотного кантователя, на котором закрепляют двигатель, и наличие съемно-перестановочных узлов для крепления ДВС обеспечивают возможность выполнения различных ремонтно-диагностических операций на двигателях разных типов с поворотом относительно продольной горизонтальной оси.

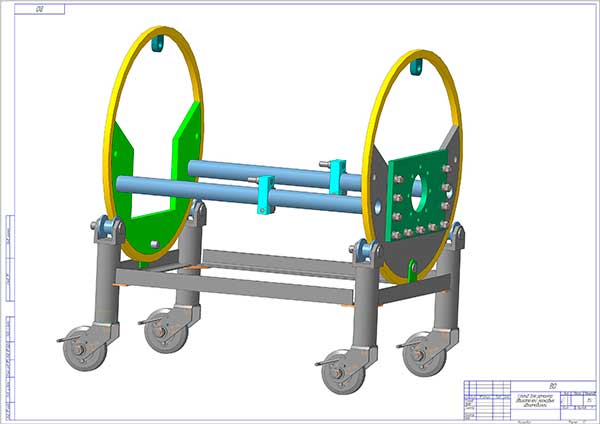

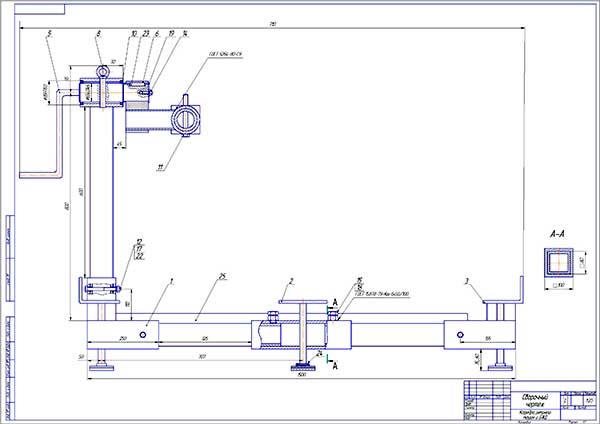

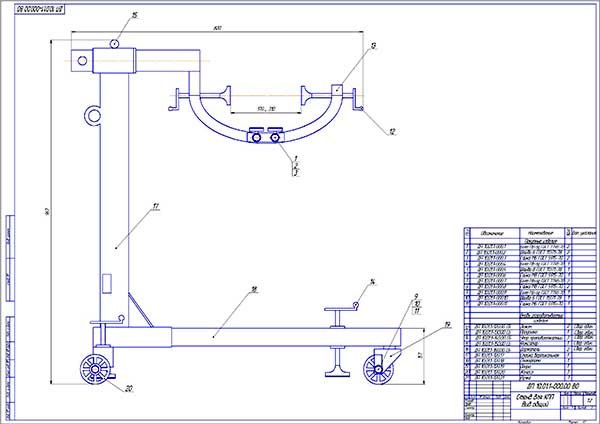

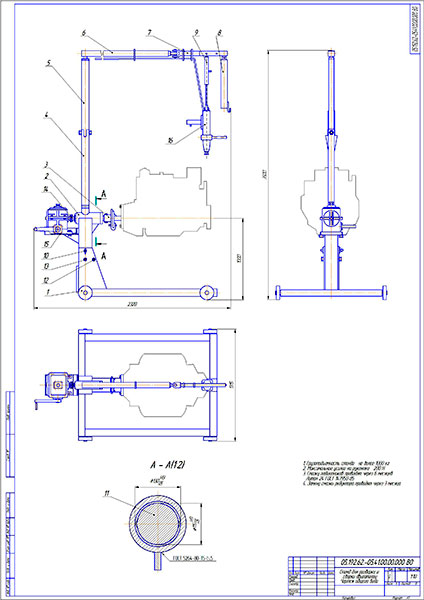

Чертеж 3D модели стенда для ремонта двигателей легковых автомобилей

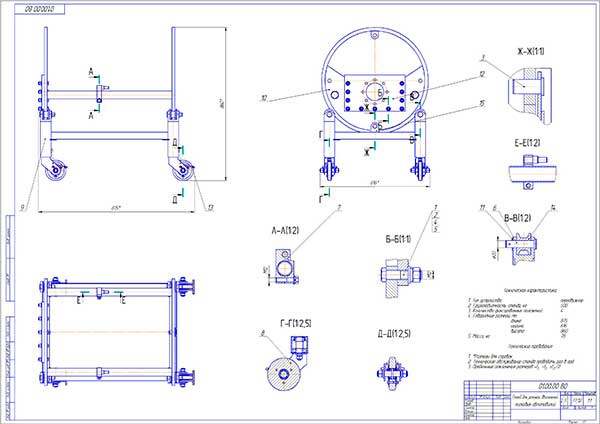

Чертеж общего вида стенда для ремонта двигателей легковых автомобилей

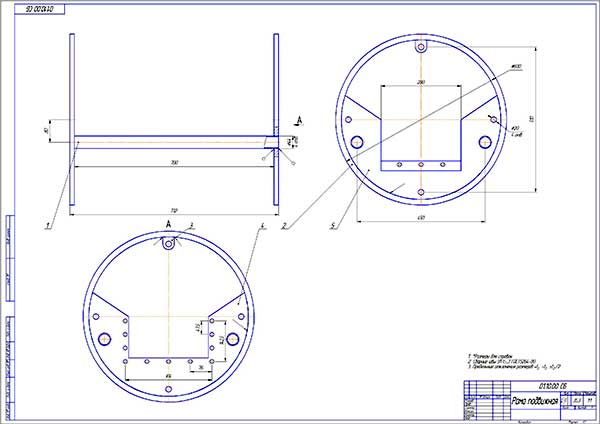

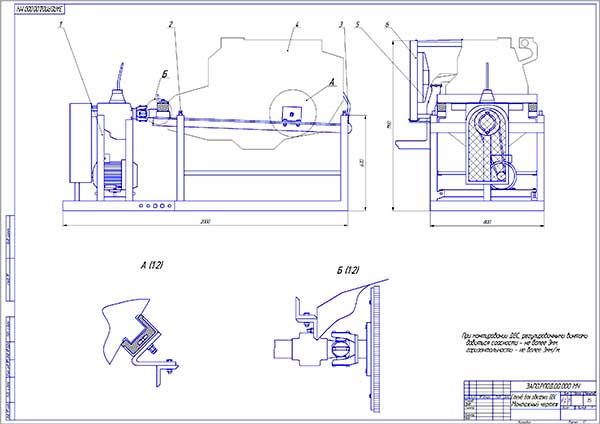

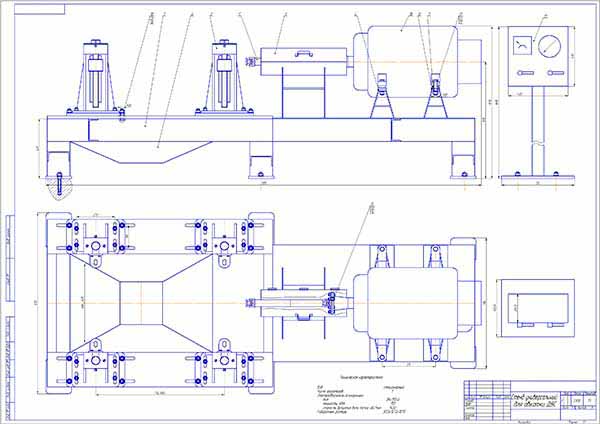

Сборочный чертеж подвижной рамы стенда

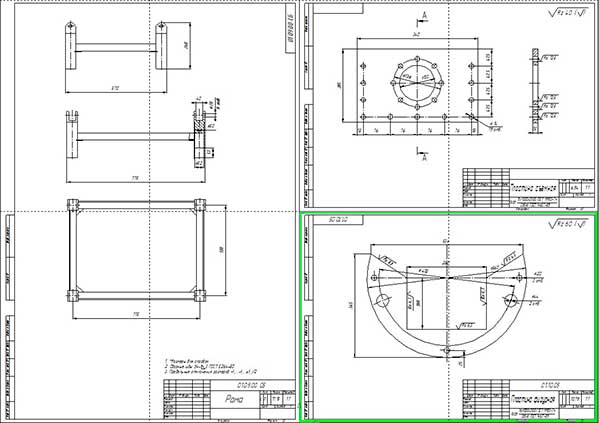

Сборочный чертеж рамы и детали

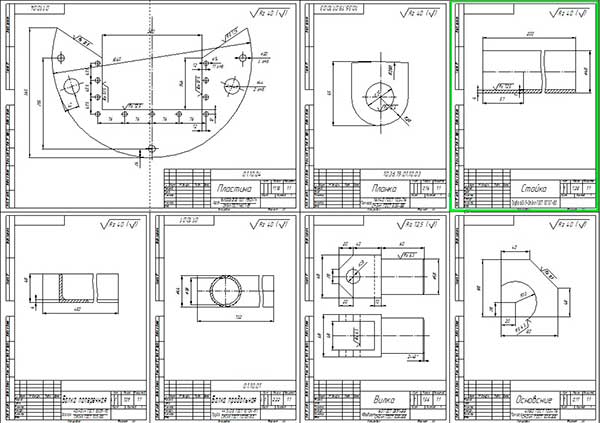

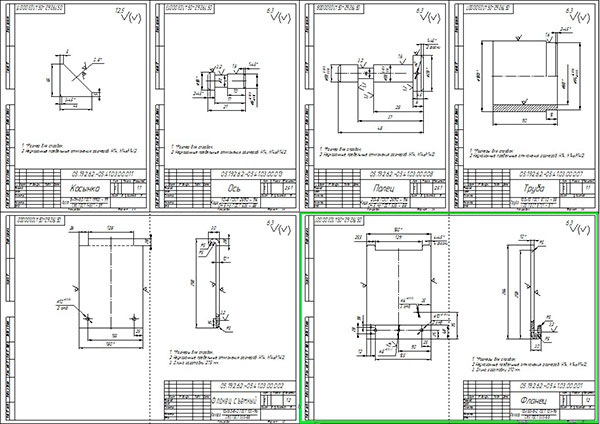

Чертежи деталей стенда

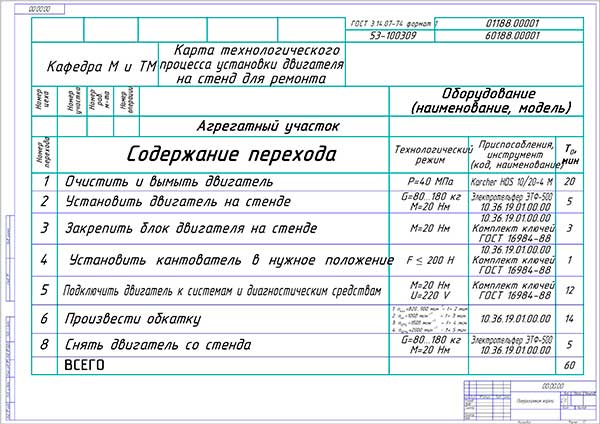

Операционная карта постановки двигателя на стенд

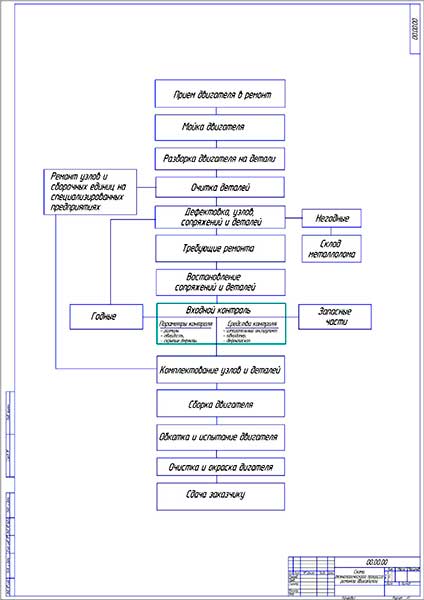

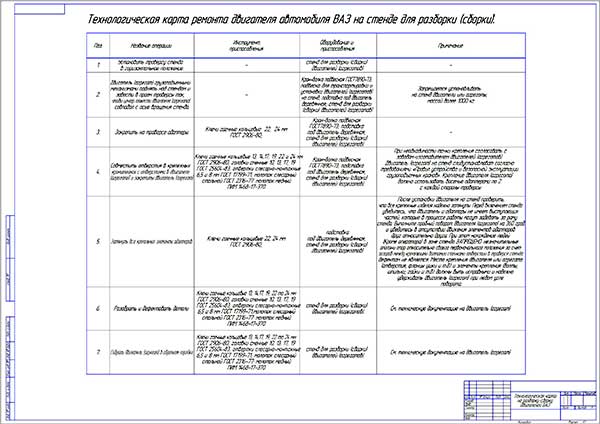

Технологическая карта ремонта двигателя на проектируемом стенде

3 Организация производственного и совершенствование технологического процессов ремонта двигателей автомобилей

3.1 Выбор схемы технологического процесса

3.2 Расчет и выбор основного технологического оборудования

3.3 Расчет количества рабочих

3.4 Расчет площадей производственных участков

4 Конструкторская разработка стенда для ремонта ДВС

4.1 Потребность в конструкции

4.2 Анализ технологических конструкций для разборки двигателей

4.3 Устройство и принцип работы стенда для ремонта и обкатки ДВС

4.4 Прочностные расчеты деталей конструкции

4.5 Экономическое обоснование конструкторской разработки

Пояснительная записка 40 страниц описания и расчетов, спецификации.

diplom89.ru

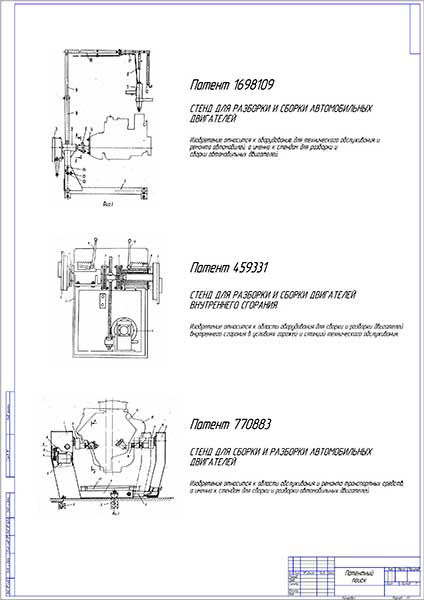

Патентный анализ

Cтенд для испытания двигателей внутреннего сгорания.

Станция обкатки и диагностики двигателя внутреннего

сгорания.

Стенд для диагностики, ремонта и обкатки ДВС

Стенд для испытаний и обкатки.

Стенд для диагностики и обкатки ДВС

Cтенд для испытания двигателей внутреннего сгорания.

Описание изобретения к патенту РФ.

Изобретение относится к области машиностроения и может быть использовано при диагностике, ремонте и обкатке различных типов двигателей внутреннего сгорания. Содержащий основание с рамой для закрепления двигателя и систему, обеспечивающую диагностику. Однако основным недостатком такого стенда является ограниченность его функциональных возможностей из-за неподвижности основания.

Стенд для диагностики, ремонта и обкатки двигателя внутреннего сгорания. Изобретение относится к области машиностроения и может быть использовано при диагностике, ремонте и обкатке различных типов двигателей внутреннего сгорания.

Содержащий подвижную платформу с пространственно- рамной конструкцией, снабженной средствами для закрепления двигателя, представляющими собой съемно-перестановочные узлы с крепежными элементами, ответными крепежным элементам двигателя, и систему, обеспечивающую функционирование и диагностику двигателя

К недостаткам этого стенда можно отнести то, что пространственно-рамная конструкция неподвижна, что ограничивает функциональные возможности стенда.

Изобретение направленно на расширение функциональных возможностей стенда.

Решение поставленной задачи достигается тем, что в стенде для диагностики, ремонта и обкатки двигателя внутреннего сгорания, содержащем подвижную платформу с пространственно-рамной конструкцией, снабженной средствами для закрепления двигателя, представляющими собой съемно-перестановачные узлы крепежными элементами, ответными крепежным элементам двигателя, согласно изобретению, пространственно-рамная конструкция выполнена в виде кантователя, установленного на смонтированные на верхней части платформы роликовые опоры с возможностью поворота и фиксации относительно горизонтальной оси

2 Литвинов А.С., Фаробин Я.Е. Автомобиль: Теория эксплуатационных свойств; Учебник для вузов по специальности «Автомобили и автомобильное хозяйство».- М.: Машиностроение,

3 Курмаз Леонид Владимирович. Скойбеда Анатолий Тихонович Детали машин. Проектирование. 2002 г.

referatbooks.ru

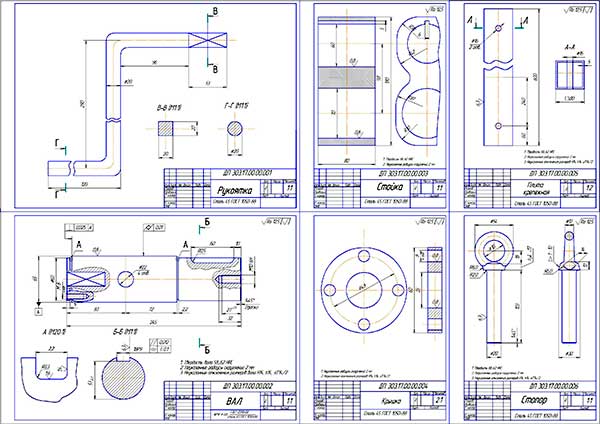

При разборке и сборке двигателей их приходится постоянно поворачивать. Выполнение этих операций с тяжелыми узлами на верстаке не только не удобно, но и небезопасно. В данном разделе дипломного проекта предложено сконструировать стенд для разборки и сборки двигателей легковых автомобилей. Так как СТО выполняет ремонт двигателей легковых автомобилей, основную часть которых составляют автомобили марки ВАЗ, то и конструкция рассчитана для двигателей этой же марки. Однако, при небольших изменениях в конструкции стенда (изменение планок крепления) возможно выполнение ремонтных операций с двигателями других марок.

Предлагаемые промышленностью стенды для разборки и сборки двигателей [5] можно подразделить на одностоечные и двух стоечные, каждый из этих типов имеет свои преимущества и недостатки.

Первый тип стендов позволяет закрепить двигатель за блок цилиндров через отверстия крепления картера сцепления. Это не позволяет устанавливать на двигатель сцепление и коробку передач.

Второй тип стендов позволяет закрепить двигатель за опоры. Стенды этого вида отличаются большей грузоподъемностью (например 800, 1200 и более кг). Они лишены недостатков, присущих одностоечным стендам, но в тоже время имеют большую массу и габаритные размеры.

В дипломном проекте предложена конструкция одностоечного стенда грузоподъемностью 300 кг. Это означает, что этот стенд более компактен, более легок, менее материалоемок и, следовательно, имеет преимущество в основном с экономической точки зрения. Предполагается оснастить стенд колесами, чтобы иметь возможность передвижения, это позволяет более рационально использовать производственные площади, а также дополнить его устройством перемещения двигателя в вертикальном направлении, что облегчит доступ к двигателю и сделает его более универсальным.

Чертеж общего вида стенда для ремонта двигателей ВАЗ

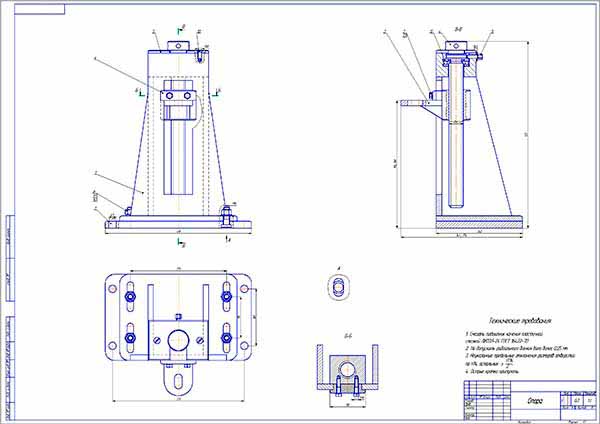

Сборочный чертеж стойки стенда для ремонта двигателей ВАЗ

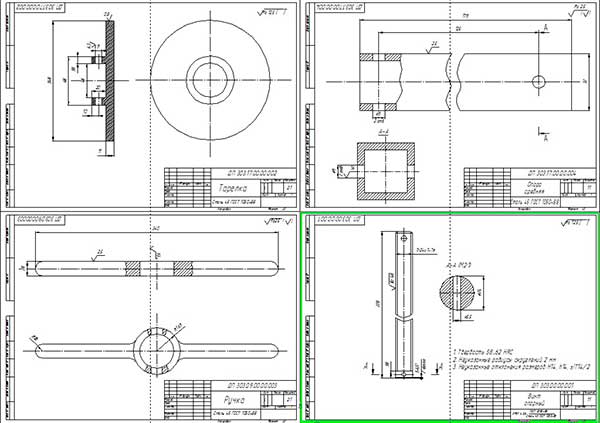

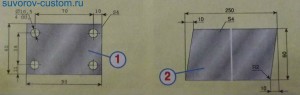

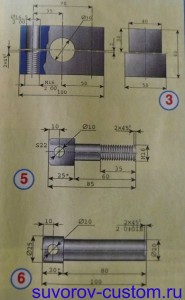

Деталировка стенда лист 1

Деталировка стенда лист 2

Патентный поиск аналогов стенда

Технологическая карта на разборку-сборку двигателей ВАЗ на стенде

4.1. Обоснование необходимости разработки

4.2. Устройство и принцип работы стенда для разборки-сборки двигателей

4.3. Инженерные расчеты стенда

Пояснительная записка 13 листов описания и расчетов, спецификации. Выполнен патентный поиск аналогов стенда.

diplom89.ru

Изготовление самодельного стенда кантователя, для крепления и ремонта двигателя.

Некоторые гаражные умельцы, любящие ремонтировать собственную машину своими руками, разбирают двигатель на верстаке, а некоторые даже на табурете или ящике. Но ведь даже у малокубатурных двигателей, блок цилиндров тянет на несколько десятков кг, даже без головки цилиндров, коленвала и маховика. И при ремонте на столе, переворачивать его довольно тяжко, и травмоопасно, ведь можно ненароком прижать пальцы, да и приходится это делать несколько раз. А при разборке на табурете или каком то ящике, всегда есть риск уронить блок на пол или ноги. Предлагаю избавиться от описанных выше неудобств, и изготовить простейший стенд, для закрепления и фиксации двигателя в 16 различных положениях, который превратит разборку и сборку мотора в одно удовольствие.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Но если крепёжные размеры не подойдут некоторым моторам других машин, то следует всего лишь изготовить крепления двигателя, исходя из размеров именно вашего блока, и расстояние в 680 и 740 мм (см. рисунок 1) тоже нужно будет изменить, исходя из размеров (длины) вашего двигателя.

Большинство стендов, показанных в различных книгах, каталогах или интернете, имеют консольное крепление двигателя (крепление за одну сторону блока) и всего одну стойку. Такая конструкция всё таки вызывает некоторую настороженность, и всё же исходя из известной пословицы «одна голова хорошо, а две лучше», всё же желательно изготовить более надёжный двухопорный стенд (с двумя стойками, показанный на рисунке 1). Такой стенд будет намного устойчивее и надёжнее, а цена вопроса — это всего лишь ещё одна профильная труба, и ещё одно крепление блока.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

И в момент, когда спецопоры мотора (см.рисунок 2) своими шипами 4(осями) лягут в нижние половины подшипников 3 (они показаны на рисунке 1), то двигатель уже подвешивается на стойках и уже вполне устойчиво лежит. А если ещё и установить подшипники в нужное рабочее положение и притянуть крышки болтами 5, то мотор будет уже надёжно зафиксирован.

Фланец 1 и ребро 2 опоры двигателя (для Жигулей) более крупным планом.

Опоры 5 (рис. 2) стенда крепятся к фланцам на блоке двигателя, у жигулёвских моторов к местам кронштейнов передних опор мотора, за четыре заводские шпильки диаметром 8 мм. Перед тем как установить движок на стенд, нужно открутить один болт 5 (см. рисунок 1) и повернуть крышки каждого подшипника 3 на 90 градусов — эти простые действия позволят установить шипы 4 опор в подшипники стенда.

Детали стенда более крупным планом.3 — подшипник скольжения, 5 — болт, стягивающий крышки подшипников (4 шт), 6 — палец фиксатор диска 3 (фиксирует мотор от проворота)

После того, как мотор будет подвешен на стойках в подшипниках стенда, нужно будет повернуть крышки подшипников в рабочее положение и затем затягиваем болты 5. А диски 3 опор привариваются так, что один из дисков развёрнут относительно другого диска на 22,5 градусов. В итоге, при использовании левого или правого фиксатора, можно выставить мотор аж в 16 различных положениях, что позволит легко разобрать или собрать двигатель, выбрав наиболее удобное, для какой то операции.

Когда нужное удобное положение двигателя будет выбрано, останется зафиксировать мотор от проворота. Для этого нужно будет просунуть палец фиксатор 6 (см рис. 1) в отверстие под подшипником опоры, чтобы он вошёл в отверстие диска 4.

В стойках можно высверлить разные отверстия, которые пригодятся для временного размещения пальцев фиксаторов или крепежа двигателя, чтобы они всегда были под рукой. Однако сверлить много отверстий в стойках не обязательно, можно просто закрепить на них подходящие небольшие коробочки для крепежа.

Если же кто то захочет сделать более универсальный стенд для разных моторов (разной длины и даже для более длинных 6-ти цилиндровых), то можно сделать так, что в основании каждой стойки (профильной трубы) будут приварены пластины толщиной 10 — 12 мм., с четырьмя отверстиями по углам, и в основании стенда нужно будет приварить не одну профильную трубу (ту что длиной 680 мм), а две трубы, которые будут длинной около метра. В этих двух трубах нужно будет сделать ряд ответных отверстий (или прорези). Это позволит двигать и закреплять стойки на разном расстоянии друг от друга, в зависимости от длины блока любого двигателя.

Естественно для изготовления стенда можно использовать не только профильную (прямоугольную) трубу, но и швеллер, например как показаны на рисунке 1 основания, те которые длиной 500 мм. И как я уже говорил, если для какого то двигателя не подойдут крепления как на этом стенде, рассчитанные для Вазовских и некоторых Фиатовских моторов, то опоры 5 и фланцы 1 (см.рис. 2) нужно будет изготовить исходя из крепления именно вашего двигателя.

В итоге стенд получится не сильно тяжёлый, и его можно будет легко перенести в любое место в гараже, а можно изготовить его на роликах, и тогда стенд с закреплённым на нём мотором можно будет легко выкатить из гаража, например для мойки двигателя на улице. Да и место в гараже для него и мотора, можно будет в любой момент поменять. И если вы изготовите такой самодельный стенд (кантователь) двигателя, то любой ремонт мотора будет делаться с удовольствием и удобством; успехов всем!

suvorov-castom.ru

3. Конструкторская разработка

3.1. Обоснование темы конструкторской разработки.

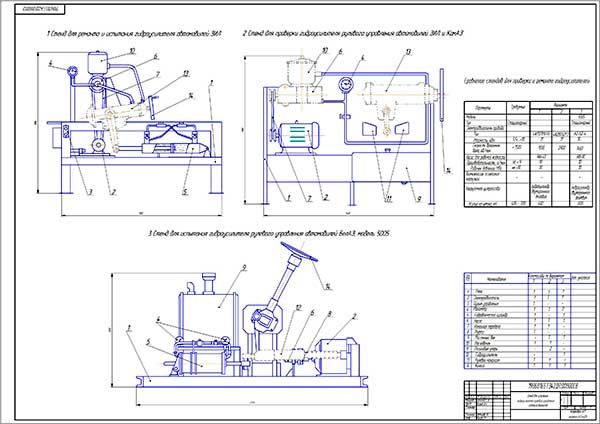

Как отмечалось ранее, в технологическом разделе, выполнение стендовой обмотки при ремонте ДВС, является мерой способной значительно повысить технико-экономическую эффективность автотранспорта. Однако в ремонтной мастерской автопарка КСП «Герои Сиваша» отсутствует какое либо технологическое оборудование для выполнения этой операции. Поэтому для реализации предполагаемого технологического процесса холодной обмотки автомобильных ДВС в настоящем дипломном проекте была поставлена задача разработать для этого технологическое оборудование, отличающееся универсальностью, т. е. пригодное для многих моделей ДВС, имеющее небольшую стоимость и доступность в изготовлении, надежное и безопасное в эксплуатации.

Предварительно был проведен аналитический обзор учебной и инженерно-технической литературы, статей специальных периодических изданий, патентной и рекламной информации.

Проведенный обзор показал, что имеется многочисленная серия обкаточных стендов конструкции которых отвечают различным технологиям обкатки по полному или сокращенному режиму.

Обкатка двигателей главным образом с использованием следующего оборудования:

1. На простейших стендах предназначенных только для обкатки при холостом ходе двигателя;

2. На стендах, включающих в себя электродвигатель и редуктор (КП). При этом возможно частичное нагружение двигателя;

3. На гидротормозном стенде, где торможение двигателя достигается за счет сопротивления воды;

4. На электротормозном стенде, основа которого – электродвигатель с фазным ротором, обеспечивающий прокрутку автомобильного двигателя в режиме электродвигателя и нагружение его в режиме генератора.

5. Стенды на основе электрических тормозов постоянного тока;

6. Стенды с использованием инерционных тормозов;

7.

Стенды на основе электрических индукционных тормозов (фирмы «Шенк», «Хофман» – Германия).

На отечественных авторемонтных предприятиях для обработки ДВС главным образом используются электрические тормозные стенды серии КИ… (более 15 модификаций).

На основании информации полученной при обзоре с учетом технико-экономических требований к разрабатываемому объекту много предложено для холодной (как наиболее дешевой) обкатки ремонтируемых ДВС в авторемонтной мастерской использовать универсальный передвижной привод для обкатки. Разработка конструкции этого механизма выполнена в настоящем разделе.

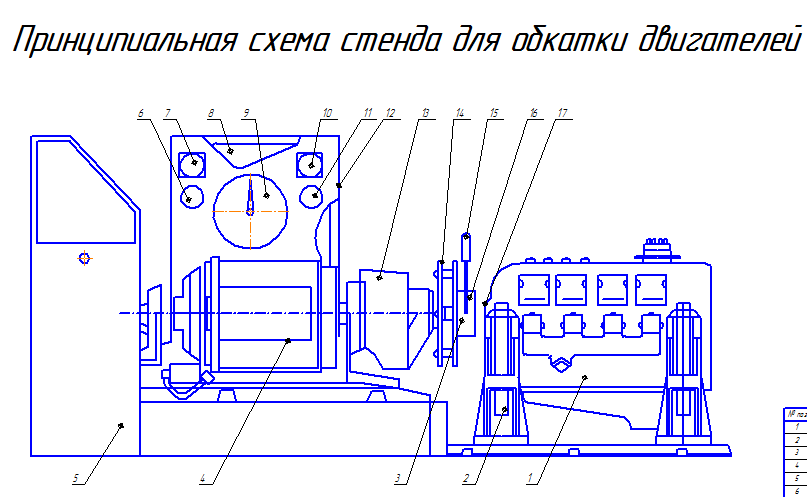

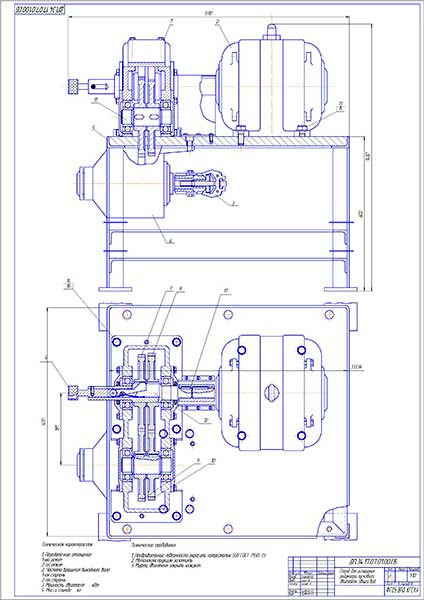

3.2. Устройство и работа универсального привода для обкатки ДВС.

Универсальность обкаточного привода состоит в том, что положение его рабочего вала по высоте может изменяться в пределах 1000 мм., это позволяет совмещать его ось с выходными концами коленчатых валов ДВС, установленных на рамах различных моделях автомобилей. При этом рабочий вал привода может быть оснащен различными присоединительными головками соответственно определенной модели ДВС.

Общий вид конструкции универсального привода представлен на листе 5 графической части проекта.

Привод смонтирован на передвижной раме-тележке (поз.1), что позволяет перемещать его к обкатываемому двигателю. На раме-тележке подвижно установлена вторая подвижная рама, на которой установлена поворотная платформа (поз.2). Опорно-поворотным узлом платформы служит подшипниковая опора включающая радиально-упорный конический подшипник № 7314 (поз.22) и радиальный шарикоподшипник № 213 (поз.22). На поворотной платформе смонтирован силовой обкаточный привод, который состоит из электродвигателя 4А132S; N = 7,5 кВт ;n = 1500 об/мин; (поз.20). подшипниковой опоры (поз.21), в которой размещен поддерживающий вал (поз 10).

Поддерживающий вал соединяет вал электродвигателя с ведущим диском муфты сцепления (поз.5), кроме того вал является удерживающей опорой муфты сцепления. В приводе использована муфта сцепления автомобиля ГАЗ-53. Для управления муфтой сцепления имеется рычажная система (поз.7). Ведомые диски муфты сцепления соединены с входным валом коробки передач (поз4). Здесь использована коробка передач с автомобиля ГАЗ-53. Коробка передач, имея различные передаточные числа обеспечивает ступенчатое изменение скорости обкатки двигателя.

Таблица 3.1. Возможные режимы обкатки ДВС.

|

Передача |

1 |

2 |

3 |

4 |

задняя |

|

Передаточное число |

6,48 |

3,00 |

1,71 |

1,00 |

7,90 |

|

Частота вращения рабочего вала, об/мин |

231,5 |

500 |

877,2 |

1500 |

189,9 |

Все узлы силового привода (электродвигатель, подшипниковая опора, муфта сцепления, КПП) смонтированы на платформе через вертикальные плиты.

В полости образованной металлоконструкцией рамы-тележки смонтирован гидравлический привод механизма подъема платформы.

Конструкция механизма подъема платформы представлена на листе 6.

Киниматико-гидравлическая схема механизма представлена на листе 7. Она включает: силовые механизмы, электродвигатель асинхронный трехфазный 4А63, N = 0,18 кВт ;n = 1000 об/мин; шестеренчатый насос НШ-10, гидроцилиндр 1-40Х50 МН 2255-61. Вал электродвигателя и насоса соединяются фланцевой муфтой.

Кроме того гидросистема включает управляющие узлы: дроссель крановый, гидрораспределитель, клапан предохранительный.

Рабочая жидкость находится в компактном резервуаре емкостью 25 литров, который снабжен фильтром. Для транспортировки жидкости применена медная труба М2М6Х1 Гост 617.

В качестве рабочей жидкости используется масло индустриальное И-20А Гост 20799 с кинематической вязкостью 17…20 сСт.

Работает универсальный привод следующим образом. С помощью тягача (однако все конструкции позволяют и вручную) привод перемещается к ДВС, обкатка которого предстоит. Предполагается, что этот двигатель установлен и закреплен на раме автомобиля. Далее выполняется установка соосности рабочего вала привода и выходного конца коленчатого вала ДВС. Для этого рабочий вал поднимается на требуемую высоту с помощью механизма подъема, который управляется с кнопочного пульта.

Нажатием кнопки включается электроуправляемый гидрораспределитель и например для поднятия шток гидроцилиндра (поз.12) начинает вдвигаться и через блок (поз.7) тянет и перемещает трос полиспаста. Будучи присоединенным к подвижной раме, трос перемещает раму (поз.2) вверх на требуемую величину. При этом опорноходовые ролики (поз.3) рамы движутся в направляющих позах швеллера основной рамы (поз.1).

Достигнув требуемой высоты, гидрораспределитель переключается в нейтральное положение, что позволяет удерживать раму (2) в достигнутом положение.

Долее точное выставление соосности валов выполняется небольшим поворотом платформы вокруг опорного шарнира (22), а так же с помощью установочных винтовых домкратов (3). Установочные домкраты служат также для окончательной фиксации положения платформы привода. После установки соосности концов валов они соединяются между собой присоединительной головкой, которая предварительно закрепляется на рабочем валу. Для каждого типа ДВС должна применяться соответствующая головка.

Для запуска привода, перед непосредственной обкаткой, рычагом управления (7) разъединяется муфта сцепления и запускается электродвигатель (20).

Предварительно коробка переменных передач устанавливается на требуемую передачу. Далее плавным включением муфты движение подается на ДВС.

Для переключения уровня передачи муфта сцепления также отключается.

Электрооборудование управления обоими электродвигателями расположено в сборной полости вертикальной части основной рамы и закрыто защитными металлическими листами. Управление работой универсального привода осуществляется с помощью выносного кнопочного пульта. (поз.24).

3.3. Расчет и выбор электродвигателя привода.

|

Мощность, затрагиваемая на прокрутку ДВС при обкатке, зависит не только от модели двигателя, но и от многих других факторов таких как деформационные явления, качества замененных деталей, тщательности сборки и т. д. Расчетные формулы, учитывающие значимость этих факторов, в настоящее время отсутствуют. Однако в книге [__] рекомендуется общая экспериментальная зависимость приближенно устанавливающая мощность прокручивания холодного ДВС в начале обкатки.

где NДВС – номинальная эксплутационная мощность обкатываемой модели ДВС, кВт.

Поскольку проектируемый обкаточный привод должен быть универсальным, т. е. применим для разных моделей автомобильных двигателей имеющихся в автопарке, в качестве исходной для расчетов принимаю характеристику наиболее мощного двигателя. (См. таблицу 3.2.).

Таблица 3.2. Эксплуатационная мощность ДВС автомобилей автопарка. [__].

|

Модель |

Мощность ДВС, кВт |

|

ГАЗ 24 |

73 |

|

Москвич |

53 |

|

ГАЗ 53 |

85 |

|

УАЗ |

52 |

|

ЗИЛ 130 |

111 |

|

МАЗ 500 |

133 |

|

КАМАЗ |

155 |

|

Расчетная мощность прокручивания холодного ДВС

Ориентируясь на расчетное значение мощности прокручивания выбираю электродвигатель для привода асинхронный тип 4А132S. его технические характеристики:

- мощность – 7,5 кВт;

- номинальная частота вращения 1500 об/мин.;

- диаметр выходного вала 38 мм.

3.4. Расчеты, подтверждающие работоспособность универсального привода.

В качестве объектов расчета выбраны основные узлы и элементы конструкции определяющие работоспособность и надежность, а соответственно и безопасность эксплуатации спроектируемого универсального привода. Прочностные расчеты при этом выполнены в виде проверочных. Для выполнения расчетов требуется иметь значения расчетных нагрузок.

3.4.1. Определение расчетных нагрузок.

|

Основной рабочей нагрузкой для расчета узлов механизма подъема и других элементов конструкции, исходя из принципа устройства и работы универсального привода, является общий вес подвижной рамы с размещенными на ней механизмами и узлами, а так же динамические нагрузки при ее поднятии или опускании. Общий вес подвижной рамы определится так:

где Q м. к. = 750 Н – вес металлоконструкции рамы;

Q п. п. = 650 Н – вес поворотной платформы;

Q э. д. = 450 Н – вес электродвигателя;

Q м. с. = 150 Н – вес муфты сцепления;

Q к. п. = 450 Н – вес коробки переменных передач.

3.4.2. Кинематический расчет узлов механизма подъема.

Привод механизма подъема подвижной рамы представляет собой гидравлико-механическую систему. Источником механической энергии в привода механизма служит электродвигатель асинхронный переменного тока. Источником гидравлического давления в гидросистеме принят шестеренчатый насос типа НШ-10. Его технические характеристики [__]:

- рабочий объем 10 см3/об;

- номинальное рабочее давление 10 Мпа;

- номинальная частота вращения 14с-1;

- объемный к. п.д. 0,92;

- полный к. п.д. 0,75.

В качестве силового узла гидросистемы принят гидроцилиндр І–40Х500 МН 2255-61. Его технические характеристики [__]:

- диаметр цилиндра 50 мм.;

- диаметр штока 20 мм.;

- ход поршня 500 мм.;

- номинальное давление 16 МПа;

- усилие на штоке до 20кН;

- размер присоединительной резьбы М14Х1,5.

Режимы работы всех узлов механизма подъема определяются скоростью подъема подвижной рамы. С учетом безопасности эксплуатации универсального привода и возможности точного совмещения выходного конца коленчатого вала обкатываемого ДВС и конца рабочего вала привода, принята скорость подъема и опускания подвижной рамы – 0,03 м/сек.

|

При принятой кинематической схеме механизма подъема (кратность полиспаста равна 2), см. рисунок 3.1 _____________, скорость движения штока гидроцилиндра должна быть:

где vк = 0,1 м/с – скорость движения каната, т. е. рамы.

і = 2 – кратность полиспаста.

|

Максимальное усилие, действующее на шток гидроцилиндра при подъеме рамы:

Q рам = 2,5 . 103Н – общий вес подвижной рамы (см. расчет ранее).

Рис.3.1. Кинематическая схема механизма подъема привода.

1. – гидроцилиндр; 2. – подвижная рама;

3. – полиспаст; 4. – канат.

|

Необходимая подача жидкости в рабочий гидроцилиндр для обеспечения принятой скорости движения рамы [__].

|

где F п. р. = 9,5см2 – рабочая площадь поршня гидроцилиндра.

|

Поскольку подача шестеренчатого насоса при номинальной частоте вращения 1000 об/мин составит

где G = 10 см3/об – рабочий объем насоса;

п ≈ 1000 об/мин – частота вращения приводного двигателя.

Что значительно больше необходимой подачи жидкости в гидроцилиндр (167 см3/с = S >> Sу = 57 см3/с).

Поэтому в гидравлическую схему, для регулировки (уменьшения) подачи включаю крановый дроссель (поз.3.5 на гидравлической схеме, лист 7).

|

Необходимое давление в гидросистеме для создания на штоке усилия поднятия рамы [__].

где F п. р. = 9,5 . 10-4м2 – рабочая площадь поршня при движении – втягивание, т. е. при подъеме рамы.

|

Необходимая мощность для работы гидропривода механизма подъема рамы [__].

где Sу = 57 см3/с = 3,5 л/мин – подача жидкости в рабочий гидроцилиндр;

η= 0,75 – кпд. насоса.

Ориентируясь на расчетную мощность, выбираю для привода гидросистемы асинхронный электродвигатель 4А63. Его технические характеристики:

- мощность 0,18 кВт;

- номинальная частота вращения 1000 об/мин;

- диаметр выходного вала 14 мм.

3.4.3. Расчет прочности элементов конструкции.

Расчет винтовой пары домкрата.

Винтовая пара домкрата является ответственным грузонесущим узлом конструкции привода. Поэтому прочностная проверка ее является целесообразной.

В винтовой паре используется ходовая упорная тропециедальная резьба (Гост 9484-81) со следующими размерами: d = 40 мм; dг = 37 мм; d1 = 33 мм; S = 6 мм.; α = 30о

Схема нагружения домкрата представлена рисунке 3.2.

На схеме обозначена нагрузка на домкрат Qу, которая при числе домкратов в конструкции – три, равна распределенному на них общему весу подвижной рамы Qрам.

|

Однако для обеспечения запаса надежности этого узла расчет его выполним из предположения, что общий вес рамы воспринимается одним домкратом. Тогда расчетная нагрузка на домкрат определится как:

где Кд = 1,2 – коэффициент динамичности нагружения.

Проверим резьбовую пару на самоторможение, т. е. отсутствие опускания гайки под действием нагрузки [__].

|

Угол подъема резьбы

Угол трения поверхности резьбы

|

где f = 0,09 – коэффициент трения смазанной винтовой пары.

|

Т. о. условие самоторможения обеспечивается, (φ > β), т. е. тело винта имеет большое соотношение длины к диаметру, его можно считать тонким стержнем и необходимо выполнить проверку его устойчивости под нагрузкой Qр. д. Выполнить это можно по критическому усилию (т. е. усилию при котором винт теряет устойчивость и прогибается), которая определяется по формуле Эйлера. [__].

где Е = 0,21 . 106 МПа – модуль упругости стали;

l пр. = 0,5 (l - S), – приведенная длина стержня, м.;

J = 0,019 . d14 – момент инерции сечения винта, м.;

l пр. = 0,5 (1000 - 30) = 0,485 ≈ 0,5 м.

|

Максимально допустимое рабочее усилие на винт

где п = 3,5 – запас прочности

т. к. допустимое усилие на винт значительно превышает действительное усилие – прочностная устойчивость винта достаточна.

|

Определим минимально необходимую высоту гайки

|

Число витков гайки из условия контактной прочности

Где [σсм.] = 7,5 н/мм2 – допускаемое напряжение снятия для стали 45 из которой изготовлены винт и гайка домкрата.

|

Конструктивно принимаем Н = 45 мм.;

Расчет прочности болтов крепления оси блока.

Надежность узла крепления оси верхнего блока механизма подъема определяется прочностью болтов крепления. Поэтому проверим достаточность их прочности.

В качестве болтов крепления в конструкции узла использованы болты М10 (Гост 7805) выполнены из стали 45. Количество болтов в одном узле крепления – 2 шт. Схема нагружения болтов представлена на рисунке 3.3.

Рис. 3.3. Расчетная схема нагружения узла крепления оси верхнего блока. Болты вставлены в отверстие с зазором.

|

Нагрузка на узел крепления определяется как

|

Рассчитанная нагрузка на стык узла крепления

где Кд = 1,2 – коэффициент динамичности нагрузки.

Сила затяжки болта из условия отсутствия сдвига в стыке определится как [__]

|

где f = 0,15 – коэффициент трения в стыке;

i = 1 – число стыков.

По найденной силе затяжки рассчитывают болт на совместное действие растяжения и кручения, т. е. по эквивалентному напряжению [__].

|

Условие прочности

|

Эквивалентное напряжение:

где – площадь поперечного сечения резьбы по внутреннему диаметру, при d1 = 8,4 мм. для М10.

где – площадь поперечного сечения резьбы по внутреннему диаметру, при d1 = 8,4 мм. для М10.

|

Допускаемое напряжение

где [n] = 1,2 – коэффициент запаса прочности.

σт = 350 н/мм2 – предел текучести стали 45 [_____].

|

Т. о. условие прочности болтов выполняется т. е.

Расчет сварного соединения косынок со стаканом подшипниковой опоры поворотной платформы. Прочность данного соединения в значительной мере определяет работоспособность привода и поэтому подлежит прочностной проверке.

Расчетная схема нагружения сварного узла представлена на рисунке 3.4.

Рис. 3.4. Конструкция сварного узла.

Схема соединения – стыковая.

Толщина косынок 10 мм; размер катета швов 3 мм; длина швов 90 мм.

|

Нагрузка, действующая на сварной узел (на стакан подшипниковый)

|

Нагрузка действующая на одно сварочное соединение.

Расчетная нагрузка на сварочное соединение.

|

где К д = коэффициент динамичности нагружения сварочного шва.

Учитывая схему нагружения сварочного узла и соответственно сварочных швов расчет сварных швов выполняем по разрушающим напряжениям срезы, [__].

|

Условия прочности

|

Рабочее напряжение среза в сварочном шве:

|

Допускаемое напряжение при расчете швов. [__].

где [σ] р = 130н/мм – допускаемое напряжение растяжения основного металла (сталь Ст.3). [__].

|

Т. о. рассчитываемый сварной узел вполне работоспособен и обладает достаточным запасом надежности, т. к. условия прочности выполняются.

|

Канат, для механизма подъема выбираю по разрывному усилию в соответствии с условием [__].

где пк > 3,5 – коэффициент запаса прочности каната [__], т.11.

По каталогу выбираю канат стальной, двойной свивки, типа ЛК-3, конструкции 6Х26 (1 + 6; 6 + 12) + 1о. с. (Гост 7665), диаметром dк = 8,1 мм, при расчетном пределе прочности проволок 1600н/мм2, площадь сечения всех проволок Fк = 23,8 мм2 и с разрывным усилием 31654н.

mehanik-ua.ru

Стенд для холодной обкатки двс своими руками

Как сделать стенд для ремонта двигателей — Алмаз строй

Мой личный блог : Страницы / Общие

Чертеж стенда для обкатки двигателя Автомобили и автомобильное хозяйство (Автосервис) Чертежи в масштабе.ру

Чертеж стенда для обкатки двигателя камаз

Стенд для холодной и горячей обкатки двигателей грузовых автомобилей Конструкторская работа

Станки и приспособления Page 12 Чертежи

Тормозной стенд холодной и горячей обкатки двигателей грузовых автомобилей Конструкторская работа

Разработка конструкции стенда для обкатки двигателей

Разработка стенда обкатки двигателей с фиксированными значениями передач

Конструктивная разработка стенда для КПП легковых автомобилей

Универсальный обкаточный стенд для дизельных двигателей Скачать чертежи, схемы, рисунки, модели, техдокументацию AllDrawings.ru

Конструкторская разработка универсального стенда для сборки-разборки двигателей

Стенд для ремонта двигателя: Кантователи двигателя и стенды для сборки и разборки мультики лунтик и кузя, пицца с грибами рецепт

Разработка конструкции стенда для обкатки двигателей

Разработка стенда для обкатки пусковых двигателей

Стенд для обкатки задних мостов Конструкторская работа

Стенд для испытания гидроусилителей рулевого управления КамАЗ

Проектирование стенда для разборки и сборки автотракторных двигателей

Разработка стенда для разборки-сборки двигателей

ve-graphics.ru

Специальная подставка предназначена для ремонта, амортизации и диагностики двигателя. Благодаря вращательному механизму, который поворачивается на 360 градусов, работа с агрегатом становится более удобной. Стенд для разборки и сборки двигателей в основном подходит для всех типов агрегатов.

Каждый водитель хочет, чтобы транспортное средство было надёжным в эксплуатации и служило долгие годы. Но все-таки случаются такие ситуации, когда основной поломкой авто является двигатель. Вот тут и потребуется стенд для разборки и сборки двигателей. Существуют разные его варианты.

Подобная подставка предназначена для значительного упрощения процесса осмотра агрегата, а также дефектовки, ремонта и амортизации. После извлечения двигателя из отсека агрегат плотно и надежно закрепляется на специальной подставке.

Сокращается время проведённых работ, когда в автомастерской или гараже есть в наличии сборная установка для обслуживания.

Так как ещё 30 лет назад не было настолько много разнообразных автомобилей, которые встречаются сейчас на дорогах, стенды для двигателей с задними мостами и другими приспособлениями не обладали универсальностью. Они не выпускались массово на рынок оборудования. В данный момент существует много разновидностей легковых и грузовых автомобилей. И в связи с ростом спроса на ремонтные услуги двигателей различных марок у автосервисов появилась необходимость применять универсальные стенды для удовлетворения потребностей рынка.

Однозначно подобное приспособление для двигателей наиболее рационально. Оно подойдет в качестве стенда для разборки и сборки двигателей «Камаз», ЯМЗ. Р-776 является самым распространенным в этой области. Также популярностью пользуются модели Р-500Е, Р-776 Е. Они предназначены для обслуживания моторов, коробки передач, задних мостов.

Также популярностью пользуется модель Р-1250, у которой грузоподъемность достигает до 2 тонн. Он является универсальным и подходит в качестве стенда для разборки и сборки двигателей «Камаза». Имеет значение, сколько степеней свободы у подставки. Есть модели с 2 и 4 положениями. Две степени свободы позволяют развернуть оборудование вверх и вниз, вправо и влево. Более универсальные разновидности те, у которых четыре степени свободы. Их можно поворачивать на сколько угодно градусов, фиксировать под разными углами для комфортности.

Основными требованиями к стенду для разборки и сборки двигателей являются универсальность и удобство в эксплуатации. Также важно, сколько уровней свободы предусмотрено в конструкции, какой тоннаж должно выдерживать выбранное оборудование.

В данное время в магазинах представлен немалый ассортимент для выбора. Конструкцию можно собрать самостоятельно. Это сэкономит средства и поможет подобрать параметры в соответствии со своими пожеланиями для личного удобства в эксплуатации.

Самодельная установка должна быть прочной и надежной. Все металлические элементы собираются при помощи сварки. В этом случае лучше обратиться за помощью к специалисту. Он сможет качественно сварить все детали воедино. В этом случае можно гарантировать безопасность обслуживающего персонала в процессе выполнения своей деятельности.

Главная особенность стенда для разборки и сборки двигателей своими руками заключается в том, что его можно сконструировать под свои параметры. Это позволяет сэкономить немалую сумму средств семейного бюджета.  Тем более если подставка нужна для нерегулярного использования. Поэтому большинство владельцев небольших автомастерских отдают предпочтение самодельным стендам для разборки и сборки двигателей (фото будет представлено далее).

Тем более если подставка нужна для нерегулярного использования. Поэтому большинство владельцев небольших автомастерских отдают предпочтение самодельным стендам для разборки и сборки двигателей (фото будет представлено далее).

Обычный стенд для разборки и сборки двигателей состоит из перечня определенных материалов, которые взяты за основу при сборке. В список входят несколько компонентов конструкции. Это плита, чтобы закрепить ДВС, основание стенда, специальный поддон для вытекающей отработанной массы, а также поворотный механизм.

Также для большего удобства и универсальности оборудование должно иметь возможность передвигаться по помещению. Для этого следует установить прочные колёса внизу конструкции.

Если установка должна будет обслуживать различные типы двигателей или просто быть на все случаи, то следует делать её универсальной. Следует учесть при этом, что моторы автомобилей ВАЗ значительно отличаются от механизмов BMW способами крепежа. Может потребоваться создать стенд для разборки и сборки двигателя «Камаза-740» или иных крупногабаритных двигателей.

К вращательной плите приваривается пара швеллеров с отверстиями 10 мм. Шаг составляет 50 мм. Места для швеллеров размечают в районе креплений мотора. Центр тяжести точно направляется вдоль оси вращения плиты. Это даст возможность просто вращаться стенду вокруг оси.

Использование ручной тали дает возможность установить конструкцию на колёса (они должны быть достаточно прочными). Это упростит передвижение неисправной детали по помещению. При необходимости ее можно без труда отставить в дальний угол. Ещё следует в нижней части прикрепить поддон, благодаря которому отработанные грязные массы из мотора не будут разливаться по полу. Имеющийся поддон внизу даст возможность промыть двигатель.

Перед началом эксплуатации следует обязательно провести визуальный контроль системы. При обнаружении каких-нибудь дефектов, которые могут повредить оборудование во время обслуживания, их обязательно устраняют. Если при осмотре таких дефектов нет, можно начинать работу.

Для хорошей и долгой службы конструкции необходимо следить за ее состоянием. Нужно при каждом использовании проверять надежность фиксирующего крепежа, регулярно смазывать все подвижные узлы и хранить установку в сухом месте. Следует исключить вероятность прямого попадания осадков и влаги.

Не стоит нагружать стенд выше фактически рассчитанной массы, чтобы не уронить двигатель из-за поломки. При эксплуатации конструкция должна быть поставлена на устойчивую поверхность. Также стоит использовать фиксационный штифт для поворотного механизма. Работать следует осторожно и внимательно.

Нужно следить за грузом, чтобы он располагался по центру. Агрегат должен крепко быть закручен кронштейнами. Обязательно стоит придерживаться техники безопасности, чтоб не повредить двигатель, не травмироваться. При нужном уходе и правильной эксплуатации подставка прослужит долгие годы.

При наличии стенда для разборки и сборки двигателя ремонтные работы проходят эффективно и удобно. Самостоятельно собранные установки позволяют значительно сэкономить средства семейного бюджета на приобретение нескольких моделей. Каждый домашний мастер при желании и наличии соответствующего инструмента сможет собрать подходящую для многих разновидностей механизмов подставку.

hochyvseznat.ru