Одним из важнейших показателей автомобиля считается его рабочий объем. От этой характеристики напрямую зависят показатели динамики и мощности транспортного средства. Среди большинства автомобилистов существует ошибочное суждение, что чем больше в машине значение объема двигателя, тем выше его технические характеристики. На деле же не всегда эти два показателя находятся в прямой зависимости. Для того, чтобы четко понимать на какие эксплуатационные характеристики влияет литраж мотора, попробуем более подробно рассмотреть данный вопрос.

Для каждого транспортного средства объем двигателя является неизменной величиной, которая со временем не претерпевает изменения и не колеблется в своем значении. От рабочего объема двигателя зависят мощностные показатели авто, однако те, в свою очередь, оказывают влияние абсолютно на все характеристики машины. Даже оформление ежегодной страховки находится в неразрывной зависимости с литражом автомобиля. Чтобы точно определится с объемом агрегата, нужно:

Не имея никаких знаний по этим вопросам, вряд ли удастся получить желаемый результат. Процедура расчета объема двигателя хоть и не сложна для выполнения, но при этом имеет множество нюансов, которые без знания устройства могут перерасти в большую проблему.

Процесс работы мотора автомобиля основывается на преобразовании тепловой энергии в механическую. Получается она за счет сгорания топлива в цилиндрах. Механическая энергия и является движущей силой, которая провоцирует движение самого транспортного средства. Что касается цилиндров, то в автомобильном двигателе их несколько. Все они компактно размещаются внутри специального металлического блока. Дополнительно в этом блоке установлены поршни. Вся эта конструкция и определяет объем мотора автомобиля.

Расчет рабочего объема достаточно прост. Для его выполнения необходимо точно знать технические параметры и математическую формулу. Под техническими параметрами подразумевается точное число поршней и цилиндров в двигателе. Формула для расчета выглядит следующим образом:

V=3,14*S*D2/1000

Где S – ход поршня в мм;

D - диаметр поршня в мм.

Объем двигателя всегда рассчитывается в единицах измерения либо л, либо м3. Согласно рабочему объему все автомобили делятся на такие виды:

У микролитражных рабочий объем двигателя варьируется в пределах 1,4 л. Для малолитражных эта величина равна 1.7 л, для среднелитражных от 1,8 л до 3,5 л. Для автомобилей , относящихся к крупнолитражному виду, величина объема соответствует 3,6 л и выше.

Смотрите видео об объеме двигателя автомобиля:

Опубликовано: 23 ноября 2017

automend.ru

Целью термодинамического расчета является определение основных параметров состояния рабочего тела в узловых точках цикла, расхода воздуха и отработавших газов в выхлопном патрубке двигателя.

Наличие таких расчетов позволяет определить пути более рационального использования тепловой энергии, отводимой от системы охлаждения двигателя и выхлопных газов при различных режимах его работы.

В ДВС величина степени сжатия  является паспортной характеристикой и зависит от типа двигателя.

является паспортной характеристикой и зависит от типа двигателя.

Для достижения наибольшей мощности коэффициент избытка воздуха  для двигателей с искровым зажиганием должен лежать в пределах 0,85 – 0,96.

для двигателей с искровым зажиганием должен лежать в пределах 0,85 – 0,96.

Смесь топлива и воздуха в теории ДВС называют зарядом. В качестве параметров исходного состояния заряда на впуске для двигателей без наддува принимают параметры окружающей среды То = 288 К, Ро = 0,1 МПа.

При применении турбонаддува температура воздуха после компрессора Тк определяется по уравнению политропы:

Тк =  ,

,  (7.14)

(7.14)

где n – показатель политропы сжатия.

Расчет процессов газообмена, связанного с очисткой рабочих цилиндров от продуктов сгорания и наполнением цилиндра свежим зарядом, сводится к определению давления и температуры остаточных газов Рг, Тг, величины подогрева свежего заряда ΔТ, давления заряда в конце впуска Ра.

Давление остаточных газов определяется давлением среды, в которую происходит выпуск отработавших газов. В установках с утилизацией теплоты отработавших газов величина Рг зависит от сопротивления теплоутилизационного оборудования и в первом приближении может быть принята равной (1,15 – 1,25)Ро.

Для двигателей с искровым зажиганием величина Тг может лежать в диапазоне 800 – 1100 К.

Величина подогрева свежего заряда ΔТ зависит от конструкции впускного трубопровода и может быть принята равной ΔТ= 8 К.

Давление заряда в конце впуска является основным фактором, определяющим количество свежего заряда, поступающего в рабочий цилиндр. Потери давления ΔР по сравнению с давлением окружающей среды определяются гидравлическими сопротивлениями воздушного фильтра, впускного трубопровода и клапана, охладителя надувочного воздуха.

Для ДВС с искровым зажиганием ΔР = (0,05-0,2)Ро. Как правило, ΔР= 0,008 МПа и Ра=0,092 МПа.

Коэффициент остаточных газов характеризует качество очистки цилиндров от продуктов сгорания и может быть найден по формуле

. (7.15)

. (7.15)

При номинальном режиме работы двигателя  .

.

Температура заряда в конце впуска Та может быть оценена по уравнению

. (7.16)

. (7.16)

Величина Та для двигателей с искровым зажиганием при номинальных параметрах работы может лежать в пределах Та=320 – 370 К.

Коэффициент наполнения  представляет собой отношение действительного количества свежего заряда, поступающего в цилиндр в процессе впуска, к тому количеству, которое могло бы поместиться в рабочем объеме цилиндра при условии, что температура и давление в нем равны температуре и давлению среды при впуске.

представляет собой отношение действительного количества свежего заряда, поступающего в цилиндр в процессе впуска, к тому количеству, которое могло бы поместиться в рабочем объеме цилиндра при условии, что температура и давление в нем равны температуре и давлению среды при впуске.

Снижение гидравлического сопротивления тракта впуска приводит к увеличению  , величина которого может быть определена по формуле

, величина которого может быть определена по формуле

. (7.17)

. (7.17)

Для четырехтактных двигателей при работе на номинальном режиме  = 0,7 – 0,9.

= 0,7 – 0,9.

Расчет процесса сжатия сводится к определению параметров заряда Рс и Тс в конце данного процесса:

; (7.18)

; (7.18)

. (7.19)

. (7.19)

Показатель политропы n1 зависит от теплообмена между зарядом и стенками камеры сгорания. При увеличении отвода теплоты от заряда происходит снижение показателя политропы n1. Возможные значения n1, Рс и Тс при работе на номинальных режимах:

n1= 1,28 – 1,38; Рс=0,8 – 2,0 МПа; Тс= 550 – 800 К.

В процессе сгорания топлива химическая энергия превращается в теплоту, которая расходуется на повышение внутренней энергии рабочего тела и совершение полезной работы. В результате расчета определяется количество рабочего тела и его параметры в конце процесса горения топлива.

Количество заряда Мс, находящегося в рабочем цилиндре в конце процесса сжатия, определяется количеством свежего заряда М1 и остаточных газов Мг:

. (7.20)

. (7.20)

Расчет процесса сгорания выполняется на 1 кг сжигаемого топлива. Количество воздуха  , рассчитываемое в киломолях, необходимое для полного сгорания 1 кг топлива, зависит от элементарного состава топлива:

, рассчитываемое в киломолях, необходимое для полного сгорания 1 кг топлива, зависит от элементарного состава топлива:

, (7.21)

, (7.21)

где С, Н, О – массовые доли углерода, водорода и кислорода в 1 кг. Для бензина  =0,517 кмоль/кг. Элементарный состав бензина: C = 0,855; H = 0,145; О = 0.

=0,517 кмоль/кг. Элементарный состав бензина: C = 0,855; H = 0,145; О = 0.

– низшая теплота сгорания топлива.

– низшая теплота сгорания топлива.

Количество свежего заряда М1, выраженное в киломолях:

, кмоль.

, кмоль.

Количество остаточных газов  в рабочем цилиндре:

в рабочем цилиндре:

, кмоль.

, кмоль.

Количество заряда в рабочем цилиндре в конце процесса сгорания Мz на 1 кг топлива:

, кмоль,

, кмоль,

где М2 – количество продуктов, образующееся при сгорании 1 кг топлива.

Для бедных смесей

. (7.22)

. (7.22)

Величина М2 =0,528 кмоль/кг для номинальных параметров работы двигателя на жидком топливе – бензине.

В результате сгорания происходит относительное изменение объема рабочего тела. Данное изменение может быть учтено коэффициентом молярного изменения μ0 горючей смеси или действительным коэффициентом молярного изменения μД:

;

;  . (7.23)

. (7.23)

Величина μД для двигателей с искровым зажиганием составляет – 1,02…1,12.

Величина температуры в конце процесса сгорания топлива лежит в пределах Тz = 2400÷2900 К, меньшее значение соответствует топливу с меньшей теплотворной способностью.

Давление газов в конце сгорания Pz определяется из уравнения

(7.24)

(7.24)

и затем уточняется по уравнению

, (7.25)

, (7.25)

где U = 0,85÷0,88 – коэффициент скругления (или полноты индикаторной диаграммы), учитывающий уменьшение максимально-

го давления вследствие движения поршня и увеличения объема камеры к концу процесса сгорания.

Объем газов в конце сгорания  принимается равным объему камеры сгорания:

принимается равным объему камеры сгорания:

. (7.26)

. (7.26)

В процессе расширения продуктов сгорания топлива происходит преобразование тепловой энергии в механическую.

Расчетными параметрами являются давление Рв и температура Тв в конце процесса расширения. Для упрощения принимается средний показатель политропы n2, значение которого возрастает с увеличением коэффициента использования теплоты.

;

;  . (7.27)

. (7.27)

Для карбюраторных двигателей Рв ≈ 0,47÷0,5 МПа; Тв ≈ 1500-1700 К.

Оценка эффективности цикла ДВС осуществляется по индикаторным показателям. Среднее индикаторное давление Рi – это условное постоянное давление, при котором за один ход поршня совершается работа, равная индикаторной работе цикла Li. Величина Рi численно равна работе, получаемой с единицы рабочего объема цилиндра Vh:

. (7.28)

. (7.28)

Действительное среднее индикаторное давление для четырехтактного двигателя может составлять величину 1,10÷1,15 МПа.

Индикаторный КПД ηi характеризует степень использования теплоты топлива для получения индикаторной работы. Названный КПД представляет отношение количества теплоты, эквивалентного индикаторной работе цикла Li, ко всему количеству теплоты, внесенному в цилиндр при воспламенении топлива. При расчетах на 1 кг топлива индикаторный КПД, учитывающий все тепловые потери действительного цикла, может быть определен по формуле

. (7.29)

. (7.29)

Совершенство цикла оценивается величиной удельного расхода топлива, представляющей отношение расхода топлива в граммах на получение мощности 1 кВт при работе в течение 1 ч.

г/кВт·ч. (7.30)

г/кВт·ч. (7.30)

Расчет эффективных показателей двигателей требует оценки внутренних (механических) потерь в двигателе.

Механические потери оцениваются величиной механического КПД, который составляет ηм ≈ 0,8.

Эффективная мощность, учитывающая механические потери:

. (7.31)

. (7.31)

Электрическая мощность, с учетом потерь в генераторе,

, (7.32)

, (7.32)

где  КПД генератора.

КПД генератора.

При проведении тепловых расчетов циклов ДВС значительный интерес представляет составление теплового баланса двигателя, характеризующего распределение теплоты топлива, сжигаемого в цилиндрах двигателя.

Уравнение теплового баланса может быть записано в следующем виде:

, (7.33)

, (7.33)

где Qт – теплота, вносимая в двигатель с топливом, кДж/ч;

Qп- полезно используемая теплота, кДж/ч;

Qохл- теплота, отведенная в систему охлаждения, кДж/ч;

Qг- теплота, выносимая отработавшими газами, кДж/ч;

Qне – теплота, потерянная из-за химической неполноты сгорания (при  ), кДж/ч;

), кДж/ч;

Qост - неучтенные потери теплоты, кДж/ч.

Полезно используемая теплота  эквивалентна мощности, снимаемой с клемм генератора.

эквивалентна мощности, снимаемой с клемм генератора.

Теплота, отведенная в систему охлаждения, определяется по следующему уравнению:

, (7.34)

, (7.34)

где С=1,85 – эмпирический коэффициент;

i - число цилиндров ДВС;

D - диаметр цилиндра, см;

n - частота вращения коленчатого вала, об/мин;

m = 0,61 – эмпирический коэффициент;

- потеря теплоты на химическую неполноту сгорания, отнесенная к 1 кг топлива, кДж/кг;

- потеря теплоты на химическую неполноту сгорания, отнесенная к 1 кг топлива, кДж/кг;

- коэффициент избытка воздуха.

- коэффициент избытка воздуха.

Теплота, выносимая из двигателя с отработавшими газами, определяется по следующему соотношению:

Qг =  , (7.35)

, (7.35)

где Срn, Срз – теплоемкость продуктов сгорания и свежего заряда;

Вт – часовой расход топлива, кг/ч;

Тr , Тк – температура отработавшего газа и свежего заряда;

М1, М2 – количество свежего заряда и продуктов сгорания на 1 кг топлива, кмоль/кг.

Тепловой баланс целесообразно представлять в относительных единицах от количества теплоты, затраченной при сжигании топлива.

(7.36)

(7.36)

или

qп + qохл + qг + qне + qост = 100 %. (7.37)

Как показывает практика, средние значения представленных величин для ДВС составляют: qп=27 %; qохл = 18 %; qг = 38 %; qне = 8 %; qост = 9 %.

poznayka.org

Введение

Во второй половине XIX века произошли события, приведшие впоследствии к появлению наиболее массового средства передвижения – автомобиля. В 1860г. французский механик Этьен Ленуар создал первый двигатель внутреннего сгорания. Однако этот двигатель во многом уступал паровым машинам того времени. Существенно повысить его эффективность удалось механику из Кельна Августу Отто, построившему в 1862г. четырехтактный двигатель внутреннего сгорания со сжатием горючей смеси.

Отто понадобилось 15 лет, чтобы сконструировать работоспособный двигатель. Однако этот двигатель работал на газе, был тихоходным и тяжелым, из-за чего получил применение лишь в стационарных условиях. Только перевод двигателя внутреннего сгорания на жидкое топливо открыл ему широкую дорогу на транспорте. Такой двигатель был создан в 1881г. техническим директором завода Отто в г. Дойце Готтлибом Даймлером.

Претерпев значительные конструктивные изменения, постоянно совершенствуясь, двигатели Отто с принудительным искровым воспламенением и до настоящего времени остались наиболее массовой силовой установкой автомобиля.

В данной контрольной работе необходимо рассмотреть тепловой расчет автомобильного двигателя, определить основные параметры рабочего процесса двигателя. Также необходимо определить индикаторные и эффективные показатели работы двигателя и построить индикаторную диаграмму.

Исходные данные для выполнения контрольной работы приведены в таблице 1.

Таблица 1 – Исходные данные

|

Тип двигателя |

дизельный |

|

Степень сжатия, ε |

14,5 |

|

Максимальное давление, Pz, МПа |

6,7 |

|

Частота вращения коленчатого вала двигателя, n, об/мин |

3800 |

|

Число цилиндров двигателя, i |

6 |

|

Диаметр цилиндра, dц, м |

0,095 |

|

Ход поршня, S, м |

0,102 |

|

Длина шатуна, lш, м |

0,26 |

1 Расчет объема камеры сгорания

Объем камеры сгорания определяется по формуле:

, (1.1)

, (1.1)

где Vc– объем камеры сгорания двигателя, м3;

Vh– рабочий объем цилиндра, м3;

e – степень сжатия; e = 14,5.

Рабочий объем цилиндра определяется по формуле:

, (1.2)

, (1.2)

где Fп – площадь поршня, м2;

S – ход поршня, S = 0,102 м.

Fп = π D2 / 4, (1.3)

где D – диаметр поршня, D = 0,095 м.

Площадь поршня согласно формуле (1.3) составит:

Fп = 3,14 · 0,0952 / 4 = 0,708 · 10– 2 м2.

Рабочий объем цилиндра согласно формуле (1.2) равен:

Vh = 0,708 · 10– 2 × 0,102 = 0,723 · 10– 3 м3.

Объем камеры сгорания равен:

Vc = 0,723 · 10– 3 / (14,5 – 1) = 0,054 · 10– 3 м3.

Объем цилиндра в точках "а" и "b" индикаторной диаграммы для четырехтактного двигателя:

, (1.4)

, (1.4)

где Vа, Vв – объем цилиндра в точках "а" и "b" индикаторной диаграммы

соответственно.

Vа = Vв = 0,054 · 10– 3 + 0,723 · 10– 3 = 0,777 · 10– 3 м3.

2 Расчет процесса наполнения

Давление в цилиндре в конце процесса наполнения для четырехтактных ДВС без наддува можно ориентировочно принять:

Ра = (0,85 – 0,9) Ро, (2.1)

где Ро – атмосферное давление воздуха, МПа. Для стандартных атмосферных

условий Ро = 0,101 МПа [2].

Ра = 0,87 · 0,101 = 0,088 МПа.

Температура заряда в конце процесса наполнения определяется по формуле:

(2.2)

(2.2)

где То – температура воздушного заряда на входе в двигатель, То = 293 К [2];

Dt – подогрев рабочего тела в цилиндре от стенок в конце наполнения,

Dt = 15 °C [2];

Тr – температура выпускных газов, Тr = 800 К [2];

gr – коэффициент остаточных газов, gr = 0,05 [2].

Коэффициент наполнения цилиндра определяется по формуле:

(2.3)

(2.3)

3 Расчет параметров сжатия рабочего тела в цилиндре

Давление и температура в конце сжатия определяется по формуле:

(3.1)

(3.1)

(3.2)

(3.2)

где n1 – показатель политропы сжатия, n1 = 1,35 [2].

4 Расчет процесса сгорания

Количество воздуха, необходимое для сгорания 1 кг топлива, определяется по формуле:

(4.1)

(4.1)

где  – элементарный состав соответственно углерода, водорода и

– элементарный состав соответственно углерода, водорода и

кислорода в топливе по массе,  [2].

[2].

кмоль.

кмоль.

Количество свежего заряда в цилиндре, кмоль, приходящегося на 1 кг топлива, определяется по формуле:

М1 = a Lо, (4.2)

где a – коэффициент избытка воздуха, a = 1,3 [2].

М1 = 1,3 × 0,495 = 0,644 кмоль.

Общее количество продуктов сгорания на 1 кг топлива определяется по формуле:

(4.3)

(4.3)

кмоль.

кмоль.

Химический коэффициент молекулярного изменения рабочего тела:

(4.4)

(4.4)

Действительный коэффициент молекулярного изменения рабочей смеси с учетом наличия в цилиндре остаточных газов определяется по формуле:

(4.5)

(4.5)

Уравнение сгорания для дизельных двигателей имеет вид:

(4.6)

(4.6)

где x – коэффициент использования теплоты, для дизельных двигателей, x = 0,7;

Нu – низшая теплота сгорания топлива, Нu = 42500 кДж/кг [2];

mcvc – средняя молярная теплоемкость свежего заряда.

mcv” – средняя молярная теплоемкость продуктов сгорания.

Средняя молярная теплоемкость свежего заряда определяется по формуле:

mcvc = 20,16 + 1,74 ×10-3Тс; (4.7)

mcvc = 20,16 + 1,74 ×10-3 ∙ 821 = 21,589.

Средняя молярная теплоемкость продуктов сгорания определяется по формуле:

mcv” =  (4.8)

(4.8)

mcv” =

Степень повышения давления в цилиндре определяется по формуле:

lz = Pz / Pc. (4.9)

lz = 6,7 / 3,253 = 2,060.

Подставляя полученные значения величин в уравнения сгорания, получаем уравнение с двумя неизвестными: максимальной температурой сгорания Тz и теплоемкости продуктов сгорания mcv” при этой же температуре.

После подстановки в уравнение сгорания известных параметров в виде числовых значений и последующих преобразований оно превращается в квадратное уравнение:

АТz2 + ВТz + С = 0, (4.10)

где А, В, С – числовые коэффициенты.

2,740 · 10–3Тz2 + 30,549 Тz– 75781,564 = 0.

Тогда решение уравнения имеет вид

(4.11)

(4.11)

Максимальная температура сгорания равна Тz = 2089 К.

Теоретическое максимальное давление цикла определяется по формуле:

Рz¢ = Рz. (4.12)

Рz¢ = 6,7 МПа.

5 Расчет процесса расширения

Степень предварительного расширения для дизельных двигателей определяется по формуле:

r = (m / lz ) × (Тz / Тс) ; (5.1)

r = (1,049 / 2,060) · (2089 / 821) = 1,296.

Объем цилиндра в точке Z определяется по формуле:

Vz = Vc r; (5.2)

Vz = 0,054 · 10– 3 × 1,296 = 0,070 · 10– 3 м3.

Степень последующего расширения определяется по формуле:

d = e / r; (5.3)

d = 14,5 / 1,296 = 11,188.

Давление и температура в цилиндре в конце процесса расширения определяются по формулам:

(5.4)

(5.4)

(5.5)

(5.5)

где n2 – показатель политропы расширения, n2 = 1,26 [2].

Рв = 6,7 / 11,1881,26 = 0,320 МПа;

Тв = 2089 / 11,1881,26 – 1 = 1117 К.

6 Индикаторные показатели работы двигателя

После определения параметров характерных точек индикаторной диаграммы вычисляются показатели рабочего процесса.

Средним индикаторным давлением Рi называют отношение работы газов за цикл Li к рабочему объему Vhчетырехтактного двигателя. Среднее индикаторное давление теоретического цикла для дизелей определяется по формуле:

(6.1)

(6.1)

Среднее индикаторное давление действительного цикла для четырехтактного двигателя определяется по формуле:

Рi = jп Рi¢ , (6.2)

где jп – коэффициент полноты индикаторной диаграммы, jп = 0,94 [2].

Рi = 0,94 · 0,882 = 0,829 МПа.

Индикаторный коэффициент полезного действия hi характеризует степень совершенства рабочего процесса в двигателе и представляет собой отношение теплоты, эквивалентной индикаторной работе цикла, к теплоте сгорания топлива:

(6.3)

(6.3)

Удельный индикаторный расход топлива определяется по формуле:

(6.4)

(6.4)

г/кВт.ч.

г/кВт.ч.

Индикаторная мощность двигателя определяется по формуле:

(6.5)

(6.5)

где i – число цилиндров двигателя, i = 6;

n – частота вращения коленчатого вала двигателя, n = 3800 об/мин;

t – коэффициент тактности двигателя, для 4-х тактных ДВС t = 4,

кВт.

кВт.

7 Эффективные показатели работы двигателя

Эффективные показатели характеризуют двигатели в целом, так как учитывают не только потери теплоты, но и механические потери в двигателе. Для их определения вначале находят среднее давление механических потерь:

Рм = 0,103 + 0,012 Cm, (7.1)

где Сm – средняя скорость поршня, м/с:

(7.2)

(7.2)

Среднее давление механических потерь равно:

Рм = 0,103 + 0,012 · 12,92 = 0,258 МПа.

Среднее эффективное давление определяется по формуле:

Ре = Рi – Рм; (7.3)

Ре = 0,829 – 0,258 = 0,571 МПа.

Механический КПД двигателя определяется по формуле:

(7.4)

(7.4)

Эффективный КПД двигателя определяется по формуле:

hе = hi hм ; (7.5)

hе = 0,374 × 0,689 = 0,258.

Удельный эффективный расход топлива определяется по формуле:

(7.6)

(7.6)

Эффективная мощность двигателя, определяется по формуле:

Nе = Ni hм. (7.7)

Nе = 113,88 × 0,689 = 78,46 кВт.

8 Построение индикаторной диаграммы

Индикаторная диаграмма строится в координатах давление Р – V. По оси абсцисс откладываются вычисленные ранее объемы Va, Vc, Vz, Vв, соответствующие положению характерных точек индикаторной диаграммы. По оси ординат откладываются вычисленные ранее давления Pa, Pc, Pz, Pв. По значениям объемов и давлений находим положение характерных точек индикаторной диаграммы ("а", "с", "z", "в").

Далее необходимо определить координаты промежуточных точек политроп сжатия "а" – "с" и расширения "z" – "b". Для этого выразим значение давлений Р этих политроп при заданном текущем объеме V.

Расчет политропы сжатия

(8.1)

(8.1)

Расчет политропы расширения

(8.2)

(8.2)

Объем цилиндра определяется по формуле:

V = Vc + Fп S. (8.3)

Ход поршня определяется по формуле:

S = R (1 – cos j + l (1 – cos 2j) / 4), (8.4)

где R – радиус кривошипа коленчатого вала (берется по заданию как половина

хода поршня), R = 0,051 м;

j – угол поворота коленчатого вала, град.

l – отношение радиуса кривошипа к длине шатуна:

(8.5)

(8.5)

где lш – длина шатуна, lш = 0,26 м.

Пример расчета при j = 180º.

S = 0,051 · (1 – cos 180º + 0,196 · (1 – cos (2 · 180º)) / 4) = 0,102 м;

Результаты расчетов политропных процессов расширения и сжатия приведены в таблице 2.

Таблица 2 – Результаты расчета политропных процессов сжатия и расширения

|

j, ° |

S, м |

V = Vc+ Fп × S, м3 |

Сжатие |

Расширение |

||||

|

Va/ V |

(Va / V)n1 |

P, МПа |

V / Vz |

(V / Vz)n2 |

P, МПа |

|||

|

180 |

0,102 |

0,777 · 10–3 |

1 |

1 |

0,088 |

11,188 |

20,962 |

0,320 |

|

210 |

0,096 |

0,734 · 10–3 |

1,059 |

1,080 |

0,095 |

10,486 |

19,318 |

0,347 |

|

240 |

0,080 |

0,621 · 10–3 |

1,251 |

1,353 |

0,119 |

8,871 |

15,648 |

0,428 |

|

270 |

0,056 |

0,451 · 10–3 |

1,723 |

2,084 |

0,183 |

6,443 |

10,458 |

0,641 |

|

300 |

0,029 |

0,259 · 10–3 |

3,000 |

4,407 |

0,388 |

3,700 |

5,199 |

1,289 |

|

330 |

0,008 |

0,111 · 10–3 |

7,000 |

13,832 |

1,217 |

1,586 |

1,788 |

3,747 |

|

360 |

0 |

0,054 · 10–3 |

14,5 |

36,970 |

3,253 |

1 |

1 |

6,7 |

Индикаторная диаграмма дизельного двигателя изображена на рисунке 1.

Список использованных источников

1 В. М Кленников., Ю. И. Боровских и др. Устройство автомобиля. – М.: Высшая школа, 1978. – 165 с.

2 С. И. Сухопаров, Р. К. Гизатуллин. Термодинамика и транспортные двигатели: методические указания по выполнению контрольной работы "Расчет рабочего процесса автотранспортного двигателя". – Гомель/БелГУТ , 2005. – 18 с.

Содержание

|

Введение……………………………………………………………………. |

3 |

|

1 Расчет объема камеры сгорания………………………………………… |

4 |

|

2 Расчет процесса наполнения……………………………………………. |

5 |

|

3 Расчет параметров сжатия рабочего тела в цилиндре………………… |

6 |

|

4 Расчет процесса сгорания……………………………………………….. |

7 |

|

5 Расчет процесса расширения……………………………………………. |

10 |

|

6 Индикаторные показатели работы двигателя………………………….. |

11 |

|

7 Эффективные показатели работы двигателя…………………………... |

13 |

|

8 Построение индикаторной диаграммы………………………………… |

15 |

|

Список использованных источников……………………………………... |

18 |

znakka4estva.ru

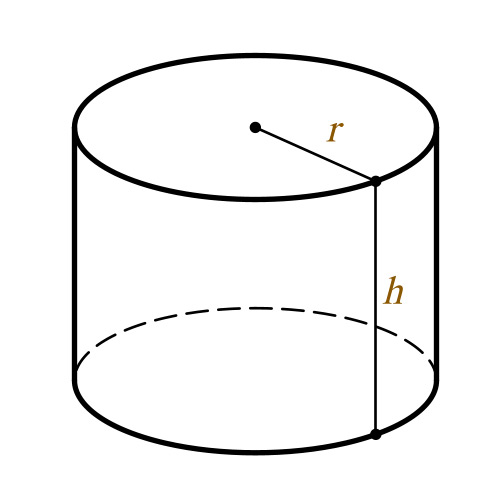

Цилиндр это геометрическое тело, которое сформировано вращением прямоугольника на оси, совпадающей с одним из его сторон. Слово «цилиндр» происходит от греческого слова «kylindros».

Вычисление объема цилиндра

Вычисление объема цилиндра производится по следующей формуле:

V = π r2h

V – объем цилиндра

h – высота цилиндра

r – радиус основания

π – 3.14

Как рассчитать объем цилиндра, все мы проходили в средней школе, и этими знаниями наиболее активно пользуются в своей работе конструкторы различных машин и механизмов, потребительских товаров, а также архитекторы.

Инженерам приходится производить расчет объема цилиндра в тех случаях, когда они занимаются проектированием заданий, снабженных колоннами. Правда, в последнее время эти архитектурные элементы в их, так сказать, «классическом» варианте (то есть вместе с базой и капителем) встречаются достаточно редко, но их «упрощенные» разновидности, состоящие из одного ствола (который, собственно говоря, и представляет собой цилиндр) используются весьма широко. Нередко с колоннами приходится иметь дело реставраторам различных сооружений, имеющих большую историческую и культурную ценность, правда, в их работе вычисление объема цилиндра – далеко не самая распространенная процедура. Впрочем, если речь идет о полном восстановлении утраченных по тем или иным причинам колонн, то ее также приходится производить.

Расчет объема цилиндра осуществляется тогда, когда ведётся разработка разнообразных емкостей соответствующей формы. В качестве наглядного примера таковых можно привести, скажем, медицинские шприцы, а также колбы термосов. Следует заметить, что в первом случае такой параметр, как объем, имеет очень важное значение, поскольку от него зависит точное количество медикаментов, вводимого пациенту при инъекциях.

В технике цилиндры распространены чрезвычайно широко: достаточно сказать, что их форму имеют практически все валы и их отдельные составные части, используемые, скажем, в двигателях внутреннего сгорания. К тому же, расчет объема цилиндра – одна из важнейших задач, которую приходится решать конструкторами при проектировании современных бензиновых и дизельных силовых агрегатов, ведь от этого параметра зависит множество их характеристик, и в первую очередь такая важнейшая, как мощность. Почти все типы ДВС снабжаются поршнями, которые также имеют цилиндрическую форму.

Чрезвычайно распространенными деталями, которые присутствуют в конструкции многих сложных технических устройств, являются роликовые подшипники. Как нетрудно догадаться по самому их названию, одними из основных их компонентов являются прочные и износостойкие металлические ролики, имеющие цилиндрическую форму. Именно благодаря такой геометрии, эти детали имеют достаточно большую несущую способность и в большинстве случаев способны выдерживать весьма значительные нагрузки, чем их шариковые аналоги. Роликовые подшипники являются высокоточными деталями, и поэтому при их разработке и проектировании правильный расчет объема цилиндра (в данном случае – ролика) играет немаловажную роль.

simple-math.ru