Прокачивать дизель охлаждающей водой необходимо, чтобы предупредить перегрев отдельных деталей за счет аккумуляции большого количества тепла в массе металла цилиндровых крышек, втулок и поршней. При масляном охлаждении поршней масло необходимо прокачивать до температуры 30—35° С. Если дизель работает на высокосернистом топливе, то его остатки в цилиндрах вызывают интенсивную коррозию деталей. С целью уменьшения этого явления рекомендуется после выключения топливных насосов провернуть коленчатый вал двигателя сжатым воздухом на 2—5 оборотов при открытых индикаторных кранах и выдуть из цилиндров остатки топлива.

Обнаруженные во время работы дизеля неисправности необходимо устранить на стоянке, причем, если устранение некоторых неисправностей связано со снятием крышек на картерных люках, то это необходимо делать не ранее чем через 20—30 мин, так как воздух, попадающий в картер дизеля, соединяясь с парами масла, образует взрывоопасную смесь.

Необходимо закрыть запорные клапаны на расходных топливных цистернах, на пусковых баллонах, наполнить расходные цистерны топливом, а пусковые баллоны — сжатым воздухом. Открыть картерные люки, включить валоповоротное устройство, повесив предварительно у поста управления табличку с надписью «Валоповоротная машина включена», и, проворачивая коленчатый вал, проверить на ощупь температуру всех трущихся деталей. После окончания проворачивания валопровода — поджать дейдвудный сальник.

Далее необходимо выключить питание на приборы автоматики, спустить конденсат из продувочного ресивера, произвести тщательный осмотр крепления всех деталей двигателя с тем, чтобы установить обнаруженные неисправности; обтереть дизель насухо.

При длительной стоянке необходимо закрыть газовыпускной трубопровод.

Для предохранения деталей дизеля от коррозии, а также для обеспечения постоянной готовности к действию необходимо ежедневно проворачивать коленчатый вал валоповоротным устройством с подачей масла в систему; каждый раз необходимо устанавливать коленчатый вал в положения, отличающиеся от предыдущего, это позволит избежать образования налета на цилиндровых втулках в месте их соприкосновения с компрессионными кольцами.

Проворачивание двигателя сжатым воздухом без последующего пуска на топливе запрещается, так как конденсат, содержащийся в сжатом воздухе, приведет к коррозии поршней, поршневых колец, цилидровых втулок и крышек. При длительном бездействии двигателя, если позволяют условия, целесообразно запускать его на топливе через каждые 5 суток на 10—15 мин; если условия не позволяют, то целесообразно дизель законсервировать, а в холодное время выпустить воду из зарубашечного пространства и продуть зарубашечное пространство воздухом давлением не более 3 бар.

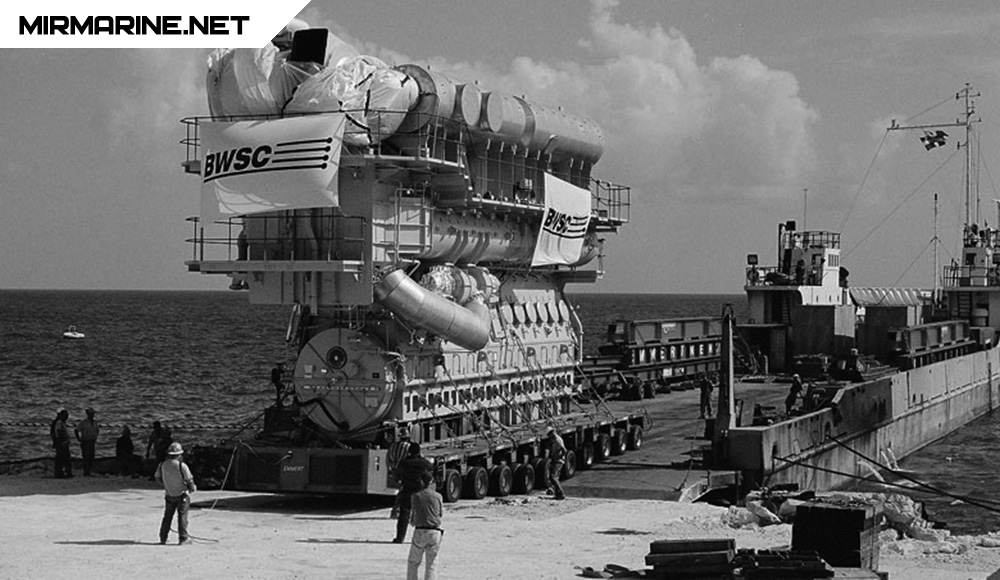

mirmarine.net

Одна из задач технической эксплуатации состоит в умении технически обоснованно выбрать режим работы двигателя применительно к конкретным условиям к конкретным условиям плавания и технического состояния судна и двигателя. Решение этой задачи требует знания, как и технических характеристик двигателя, так и показателей, на основе которых оценивается работа на том или ином режиме. Показатели работы двигателей могут быть подразделены на показатели энергетические экономические и эксплуатационные.

К энергетическим и экономическим показателям относятся: эффективная и индикаторная мощность Ne и Ni, крутящий момент Ме, среднее давление Рe и Рi , частоту вращения η, удельные расходы топлива ρe ρi. К эксплуатационным показателям относят давления и температура, фиксируемые штатными приборами и характеризирующие работу двигателя и обслуживающих его систем, а также дополнительные параметры дающие возможность о тепловой и механической напряженности двигателя, о том как обеспечиваются на данном режиме его надежность и экономичность. Напряжение в элементах конструкции двигателя возникают под воздействием тепловых потоков со стороны газов и механических нагрузок, вызываемых силами действия газов и инерции движущихся масс.

Для главных дизелей с прямой передачей мощности на винт, режим минимально устойчивых оборотов, прежде всего, характеризуется уровнем определяющим маневренность судна, а также показателями рабочего процесса, условия смесеобразования, распыливания и распределения топлива по цилиндрам. При трудных условиях плавания и в штормовую погоду двигатель выходит на режимы внешней характеристики, подача топлива остается постоянной, а частота вращения может снижаться при увеличении сопротивлении движении судна. В работе полного хода, основного для транспортных судов, необходимо, чтобы тепловые и механические напряжения, возникающие в двигателе в этом режиме, не выходили за возникающие в двигателе на этом режиме, не выходим за допустимые для длительной работы уровни, что бы гарантировалась надежная работа двигателя и была обеспечена наиболее высокая экономичность этого процесса. Экономичность двигателя характеризуется удельным расходом топлива и смазки, а также определяется моторесурсом и технически грамотной эксплуатацией. Особое внимание должно быть обращено на эксплуатацию топливной аппаратуры двигателя, от работы которой в большой степени зависят мощность и экономичность двигателя. Для предупреждения аварий силовой установки все члены машиной команды судна должны хорошо знать правила технической эксплуатации, применяемые при обслуживании двигателя и при различных ремонтно-технических работах.

Технические характеристики двигателя MAN B&W.

Тип двигателя: К6SZ35/105CLe

K- крейцкопфный двигатель

6- цилиндров

S- легкий в обслуживании

Z- двухтактный

105- ход поршня

35-диаметр цилиндра

C- версия

L- малооборотный

e- экономичная версия

Серийный номер N 016

Год выпуска 1989 год

Мощность двигателя 4500-6120

Обороты двигателя 157 RPM

Среднее эффективное давление 12.9 bar

Давление воспламенения 110 bar

Расход топлива 133. 8ρ/ HP

Турбонагнетатель тип MA48 T0 377

Объем цилиндра 233 dm3

Ход поршня 1050

Порядок воспламенения 1-6-2-4-3-5-1

Вид двигателя MAN B&W K6Z52/105CLe

Рабочие температуры

Продувочный воздух перед цилиндром- 45̊ С

Выхлопные газы перед турбонагнетателем максимально- 470̊ С

рабочее- 380̊ С

Выхлопные газы после цилиндров максимально- 450̊ С

рабочее- 360̊ С

Охлаждающая вода- минимум 58̊ С, максимум- 66̊ С

Выход воды из цилиндров- 70̊- 80̊ С

Вход охлаждения поршней- 60̊ С

Выход охлаждения поршней- 70̊ С

Охлаждение форсунок- 65̊- 60̊ С

Система смазки маслом- вход 42̊ С

На упорный подшипник- 45̊ С

Описание двигателя MAN B&W K6SZ/105 CLe

Двигатель MAN K6SZ/105 CLe K6SZ/105 CLe с турбонадувом, крейцкопфный, однорядный, крейцкопф расположен со стороны топливных насосов высокого давления. Имеет дополнительно два бловера. Бловер - это электрический нагнетатель продувочного воздуха. Тип продувки контурная поперечно- петлевая. Снабжен Топливным оборудованием для работы на тяжелом топливе. Сварная фундаментная рама является одной целой деталью, расположена вверху топливного танка циркуляционной масляной смазки. Картер упорного подшипника является одним целым с фундаментной рамой. Станина двигателя выполнена одной деталью. Сверху станины находится блок цилиндров, который стягивается вместе с фундаментной рамой, анкерными связями. Чугунный блок отлит секциями по два цилиндра, в зависимости от количества цилиндров данного двигателя, внутри находятся втулки цилиндров изготовленные из специального сплава. Внутренняя поверхность блока цилиндров тщательно подогнана под втулки для обеспечения уплотнения продувочных окон и водяной рубашки.

Составная крышка цилиндров собирается из тонкостей нижней части. На крышке установлены: форсунка, пусковой клапан, предохранительный клапан и индикаторный клапан, предохранительный и индикаторный клапан. Верхняя и нижняя часть крышки образуют полость охлаждения крышки.

Коленчатый вал выполнен одной деталью. Шатун идет морского исполнения. Прикрученные к шатуну головной и мотылевый подшипник с вкладышами, получают смазку со стороны рамового подшипника через просверленный канал в коленчатом валу и сверление в шатуне. Подшипники крейцкопфа получают дополнительную смазку Ом плунжерного насоса навешенного на крейцкопфе. Крейцкопф представляет собой односторонний ползун с фланцем под шток поршня и присоединяется к шатуну при помощи пальца.

Шток поршня имеет два канала для подачи и возврата воды, охлаждающий поршень и фланец для присоединения к ползуну. Шток поршня проходит через сальник расположенный в нижней части блока цилиндров. Составной поршень крепится при помощи болтов и имеет внутри полость для охлаждения.

Распределительный вал находится в средней части двигателя и приводится в движение от коленчатого вала, при помощи шестеренчатой передачи. Лубрикаторы цилиндров, регулятор оборотов и тахометр также приводится в движение от передачи распределительного вала. Распределительный вал приводит в действие топливные насосы высокого давление и пусковой воздухораспределитель. Реверс двигателя осуществляется при помощи передвижения распредвала в осевом направлении и установки соответствующих кулачков топливных насосов высокого давления, и воздухораспределителя. Центробежный регулятор воздействует на топливную рейку через гидропневматический усилитель. Все маневры, включающие в себя: запуск, реверс, остановку и регулировку оборотов, могут осуществляться с местного пульта управления расположенного на двигателе, а также с автоматической дистанционной системой управления расположенного в центральном посту управления.

Турбонагнетатель. Надув постоянного типа.

Дополнительный продувочный воздух, при запуске двигателя и малых нагрузках, подается при помощи дополнительных электрических нагнетателей, включенных последовательно с турбонагнетателем.

Электрическое валоповоротное устройство смонтировано на фундаментальной раме со стороны привода распределительного вала.

Предназначено для перемещения механизма при подготовке главного двигателя и ремонте.

Система охлаждения цилиндров, цилиндровых крышек, поршней, форсунок и турбонагнетателя осуществляется пресной водой. Пресная вода охлаждается в водяных холодильниках, которые охлаждаются забортной водой. Холодильник продувочного воздуха охлаждается забортной водой.

Смазка всех механизмов и движение деталей циркуляционной осуществляется системой смазки, исключая шарнирные соединения топливной рейки, которые смазываются маслом вручную, специальной масленкой.

Втулки цилиндров смазываются открытой системой смазки при помощи лубрикаторов, которые имеются на каждом цилиндре и приводятся в действие при помощи распредвала, и подают смазку в цилиндр через специальные штуцера при помощи поршня смазка распределяется по зеркалу втулки.

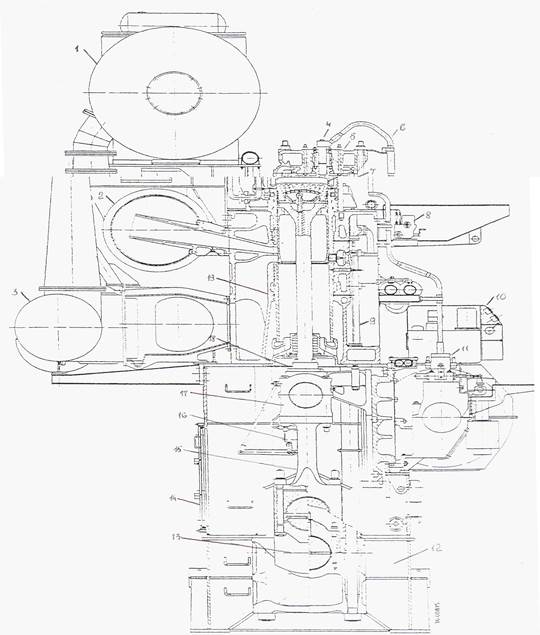

Рисунок и описание двигателя MAN B&W K6SZ/105 CLe

1. газотурбонагнетатель

2. выхлопной коллектор

3. воздушный коллектор

4. форсунка

5. крынка цилиндра

6. топливная трубка

7. поршень со штоком

8. лубрикатор смазки цилиндра

9. трубка телескопии охлаждении поршня

10. пульт управления двигателя

11. топливной насос высокого давления

12. картер двигателя

13. коленчатый вал

14. крынка картера

15. шатун с нижними подшипниками

16. насос смазки крейцкопфа

17. верхней подшипник шатуна

18. крейцкопф

19. втулка

infopedia.su

Категория:

Эксплуатация экскаваторов

Правила технического обслуживания двигателей и их неисправности

Правила технического обслуживания двигателей и их неисправностиСтрогое соблюдение правил технического обслуживания двигателей обеспечивает их безотказную и длительную работу и создает необходимые условия не только для выполнения, но и для значительного перевыполнения экскаваторщиками норм выработки.

При эксплуатации двигателей возникают различные неполадки: затрудняется пуск, падает мощность, повышается расход масла и т. п. Причинами возникающих неисправностей может быть неправильное регулирование или засорение отдельных элементов, в основном в системах питания и смазки, или чрезмерный износ некоторых ответственных деталей.

Машинист обязан правильно определять характер неисправностей и своевременно их устранять, чтобы не допускать поломок.

При уходе за двигателем необходимо своевременно и правильно выполнять следующие работы: заправку топливом и водой, смазку, регулирование, смену фильтрующих элементов топливных фильтров, подтягивание подшипников и креплений, чистку и промывание отдельных узлов и механизмов.

Особое внимание следует обращать на содержание двигателя в чистоте, чтобы исключать попадание пыли и грязи на трущиеся поверхности деталей.

Необходимо ежедневно вытирать двигатель обтирочными концами и периодически промывать керосином наиболее загрязненные места. Двигатель нужно обязательно очищать перед каждой частичной или полной разборкой; особенно тщательно нужно очищать снимаемые узлы и детали.

Разбирать механизм двигателя разрешается только при действительной необходимости, так как частые разборка и сборка узлов сокращают срок их службы.

Остальные неисправности карбюраторных пусковых двигателей и способы их устранения в основном такие же, как и у дизеля.

При разборке нельзя ударять стальным молотком непосредственно по деталям; для этого надо пользоваться свинцовыми и алюминиевыми молотками либо ударять по детали через кусок дерева или выколотку из меди. Шестерни, фланцы, подшипники и другие напрессованные детали нужно снимать с помощью специальных съемников или прессов.

Для надежной работы всех узлов двигателя обслуживающий персонал обязан своевременно проводить крепежные работы. Нельзя допускать ослабления взаимного крепления деталей; все болты и гайки должны быть постоянно подтянуты и застопорены замковыми шайбами, шплинтами и т. п.

Отвертывать и завертывать крепежные детали можно только предназначенным для этого инструментом соответствующего размера. Чтобы добиться равномерного прилегания деталей друг к другу без перекосов головки блока, картеры, крышки коренных подшипников и фланцев, соединенных несколькими болтами или шпильками, крепят в строгой последовательности: от середины к краям и крест-накрест с многократным постепенным затягиванием.

Читать далее: Техническое обслуживание систем охлаждения

Категория: - Эксплуатация экскаваторов

stroy-technics.ru

Особые условия работы судовых двигателей определяют собой и требования техники безопасности при их эксплуатации. Надежность работы всех механизмов и исправное состояние корпуса определяет безопасность плавания судна и людей, находящихся на нем.

Таким образом, правила технической эксплуатации судовых механизмов в основном предусматривают и требования техники безопасности. Поэтому весь состав машинной команды судна обязан знать не только руководства по эксплуатации тех или иных машин и механизмов, но и правила техники безопасности. Ответственность за состояние силовой установки судна и за безопасность машинной команды возлагается на механика судна. Механик и все члены машинной команды, выполняя те или иные работы на судне, должны строго выполнять при этом все правила техники безопасности. Наиболее сложные и опасные работы должны выполняться под непосредственным руководством механика судна. При возникновении аварии с каким-либо механизмом вахтенный помощник механика должен вызывать в машинное отделение механика судна. Механик, установив причину аварии, обязан принять меры, исключающие повторение ее в будущем.

Главные и вспомогательные двигатели должны быть установлены в машинном отделении судна так, чтобы вокруг них были проходы и площадки требуемой ширины. Загромождать эти проходы и площадки какими-либо предметами запрещается.

Машинное отделение каждого судна должно быть устроено и оборудовано в соответствии с требованиями Речного Регистра СССР, органов пожарной безопасности, охраны труда и санитарного надзора.

Для удобства и безопасности обслуживания вокруг главных и вспомогательных двигателей предусматриваются достаточные по величине проходы и площадки. Во время эксплуатации и ремонтов загромождать их какими- либо предметами запрещается.

Поверхность сланей, площадок, трапов, решеток и поручней в машинном отделении должны содержаться в чистом, сухом состоянии.

Маховики двигателей, наружные передачи движения к механизмам, валопроводы, муфты и другие подвижные части должны быть ограждены или полностью закрыты кожухами или решетками.

Наружные поверхности трубопровода выпускных газов дизелей, газоходы котлов и паропроводы покрываются тепловой изоляцией для предупреждения ожогов при соприкосновении с ними и для уменьшения нагрева воздуха в машинном отделении.

Двигатели должны иметь исправное валоповоротное устройство.

Все контрольно-измерительные приборы и средства связи между машинным отделением и рубкой должны быть исправными.

Освещенность и вентиляция машинного отделения должны соответствовать действующим нормам.

Все клапаны, вентили и другая арматура трубопроводов должны иметь металлические таблички с указанием назначения и направления открытия.

Необходимый для работы инструмент должен быть исправным и храниться в отведенных ему местах в специальных инструментальных сумках, ящиках или стеллажах.

Монтажные приспособления, грузоподъемные средства, запасные и сменные части должны храниться на своих местах в исправном состоянии и прочно закрепленными.

Используемые при ремонтных работах переносные лампы разрешается питать только током низкого напряжения (6—12 в).

Окраска бортов, переборок, механизмов, цистерн и трубопроводов в приятные светлые тона способствует не только лучшей освещенности рабочих мест, но и позволяет скорее обнаружить образование трещин и утечки масла, топлива и воды.

Автоматизация и дистанционное управление механизмами, увеличивая производительность труда команды, одновременно повышают безопасность работы с ними.

Актуальной проблемой техники безопасности в настоящее время является борьба с шумом работающих дизелей. Решение этой проблемы осуществляется двумя путями: путем создания двигателей с меньшим уровнем рабочего шума, путем звукоизоляции машинных отделений при дистанционном управлении и автоматизации обслуживания двигателей, т. е. путем вывода людей из сферы действия наибольшего шума.

Подробный перечень операций, которые надлежит выполнять при эксплуатации судовых дизелей, приведен в «Правилах обслуживания судовых двигателей внутреннего сгорания и ухода за ними», а по конкретным типам двигателям — в заводских инструкциях к ним и в специальных инструкциях на рабочих местах.

Поэтому здесь ограничимся изложением основных положений, выполнение которых гарантирует безопасность работающему.

Регулировать форсунки, приводы клапанов и производить какие-либо ремонтные работы на работающем дизеле категорически воспрещается.

Также воспрещается ощупывать или протирать ветошью или тканью движущиеся детали работающего механизма.

На постах управления подготавливаемого к ремонту двигателя необходимо вывешивать предупредительные таблички: «Двигатель не проворачивать, не пускать — ремонт!».

Валопровод такого двигателя должен быть застропорен тормозом, валоповоротным устройством или заклинен каким-либо приспособлением. Подвод топлива и пускового сжатого воздуха к двигателю на время ремонта должен быть перекрыт, индикаторные краны открыты. При электростартер- ном пуске двигателя провод питания стартера должен быть отключен от аккумуляторной батареи.

Рекомендуется избегать одновременного производства работ на разных уровнях одной вертикали.

Запрещается пользоваться неисправными и неиспытанными грузоподъемными механизмами (талями, домкратами и т. п.). Работать со стальными тросами можно только в рукавицах.

Грузы должны подниматься и опускаться плавно, без рывков.

Категорически воспрещается перемещать грузы над людьми и оставлять поднятую деталь на весу без надзора.

Демонтаж жестких пружин, находящихся под нагрузкой, должен производиться только с использованием специальных приспособлений.

При механической очистке от нагара, накипи, краски и коррозии деталей и трубопроводов работающий должен надевать защитные очки.

При разборке трубопроводов, работающих под давлением, необходимо убедиться в том, что давление снижено до атмосферного.

Сварку, резку, пайку и другие работы с открытым пламенем в машинном отделении следует производить с особой осторожностью. При вскрытом картере двигателя работа с пламенем не допускается.

При проверке и регулировке форсунок нельзя подносить руки к работающим сопловым отверстиям. Следует избегать насыщения распыленным топливом воздуха, особенно при плохой вентиляции.

На ходу судна значительно снизить обороты вала двигателя или немедленно остановить двигатель без соответствующей команды из ходовой рубки разрешается только в следующих случаях:

а) если дальнейшая работа двигателя угрожает жизни человека;

б) когда двигатель идет вразнос;

в) при появлении стуков и ненормальных шумов, свидетельствующих об аварийном состоянии основных подвижных деталей.

trudova-ohrana.ru

1.1. Перед проворачиванием или пуском любых механизмов или устройств необходимо предупредить членов экипажей, работающих с этими механизмами или устройствами, а также лиц, находящихся вблизи.1.2. В период проведения работ по техническому обслуживанию в море при использовании грузоподъемных средств рекомендуется принимать возможные меры, предотвращающие раскачивание поднимаемых деталей.1.3. Лица, несущие вахту, а также выполняющие работы по техническому обслуживанию механизмов и систем энергетической установки, обязаны использовать СИЗ и применять специальные защитные наушники, если уровень шума превышает санитарные нормы.1.4 Перед вскрытием механизмов, трубопроводов, арматуры и цистерн следует убедиться, что в них нет давления пара, газов или жидкостей, а также следить за тем, чтобы клапаны, разобщающие эти механизмы или системы от участков, находящихся под давлением, были плотно закрыты, и вблизи них должны быть вывешены таблички с предупредительными надписями. Открытые концы трубопроводов должны быть надежно заглушены.1.5 Поврежденные участки термоизоляции паропроводов и газоотводов должны быть восстановлены.1.6 Демонтированные детали должны устанавливаться на заранее подготовленное место и закрепляться во избежание подвижки от раскачивания судна.1.7 Разрешается укладывать снятые детали на подвесные площадки двигателя, если масса их не превышает допустимую нагрузку.1.8 Переносные грузоподъемные средства необходимо подвешивать к специально предусмотренным конструкциям (кран-балки, рымы), соответствующим грузоподъемности устройств или массе груза.1.9 При погрузке деталей и механизмов через световой люк МО сигнальщик находится в безопасном месте с внешней стороны люка для связи со всеми исполнителями.1.10 При подъеме крупных деталей следует использовать исправные штатные рым-болты. Резьба на них не должна иметь повреждений. Отверстия под рым-болтами следует очистить от нагара и загрязнений. Рым-болты следует вворачивать до упора.1.11 При снятии штатных настилов, трапов, поручней, лееров во избежание падения людей необходимо устанавливать временные ограждения.1.12 На судах, имеющих знак автоматизации А1 или А2, над входами в МО и в машинных помещениях на видных местах должны быть нанесены предупреждающие надписи: «ОСТОРОЖНО! МЕХАНИЗМЫ ЗАПУСКАЮТСЯ АВТОМАТИЧЕСКИ».1.13. С целью предотвращения травмоопасных ситуаций запрещается:(01) эксплуатировать технические средства с неисправными устройствами управления, защиты и аварийно-предупредительной сигнализации;(02) производство каких-либо работ на действующих механизмах;(03) демонтировать и устанавливать защитные ограждения движущихся частей судового оборудования во время работы механизмов;(04) подтягивать резьбовые соединения на механизмах, сосудах и трубопроводах, находящихся под давлением;(05) оставлять демонтированные детали в подвешенном состоянии.

2.1 Подготовка и проведение работ по техническому обслуживанию и ремонту главных или вспомогательных двигателей производятся под руководством лица, ответственного за заведование, или руководителя работ. В его обязанности входят: обеспечение согласованных действий специалистов, занятых работами по ТО, подготовка специнструмента, а также установка необходимых временных ограждений и вывешивание предупредительных знаков безопасности (табличек с соответствующими предупредительными надписями).2.2. На весь период работ по ТО на неработающем двигателе должно быть введено в зацепление валоповоротное устройство (или установлено другое стопорное устройство), должны быть вывешены соответствующие предупредительные таблички. Необходимо перекрыть топливные, масляные, воздушные клапаны и клапаны системы охлаждения. На судах с двумя двигателями, работающими на общий гребной вал через гидромуфту, двигатель, на котором будут производиться работы, должен быть надежно отключен от гидромуфты и должно быть включено валоповоротное или другое стопорное устройство. После окончания работ валоповоротное устройство (или стопорное) должно быть отключено.2.3 Люки картера двигателей внутреннего сгорания следует открывать через промежуток времени, устанавливаемый инструкцией завода-изготовителя (в случае остановки из-за перегрева деталей ЦПГ время до снятия люков увеличивается). После открытия картера должна быть обеспечена его вентиляция, а также вентиляция машинных помещений. Для производства каких-либо работ в картере используются светильники или фонари во взрывобезопасном исполнении напряжением не более 12 В.2.4 При демонтаже крышек цилиндров, форсунок, предохранительных и пусковых клапанов двигателей в случае их пригорания в посадочных стаканах для их подрыва следует применять съемные приспособления. Перед демонтажом пусковых, впускных и выпускных клапанов, форсунок, предохранительных клапанов на неработающем двигателе следует открыть индикаторный кран для снятия давления в цилиндре.2.5 Опрессовка форсунок главных и вспомогательных двигателей должна производиться в специально выделенных для этой цели помещениях, оборудованных испытательным стендом с вытяжной вентиляцией.2.6 После демонтажа цилиндровых крышек отверстия цилиндров двигателей должны быть закрыты деревянными крышками.2.7 При спуске в цилиндр двигателя для выполнения замеров и других работ необходимо пользоваться изготовленным для этих целей трапом. Ступеньки трапа должны быть выполнены из металлического четырехгранного прутка, поставленного на ребро. При работах в продувочных, выхлопных ресиверах запрещается просовывать руки в продувочные и выпускные окна. Через отверстия снятых выпускных клапанов в крышках двигателей с прямоточно-клапанной продувкой разрешается производить предварительный осмотр полостей цилиндров.2.8 Запрещается подтягивание резьбовых соединений топливных трубопроводов во время работы двигателя. При отыскании места разрывов в форсуночных трубках не допускается ощупывание трубки рукой.2.9 Во избежание возможного скопления в воздухопроводах главных и вспомогательных двигателей паров масла взрывоопасной концентрации их надо продувать сжатым воздухом.

morez.ru

Категория:

Дизельные двигатели

Эксплуатация дизелей

Эксплуатация дизелейДля обеспечения работы дизеля в течение длительного времени и для предупреждения преждевременного его износа необходима организация определенной системы его. Правильно эксплуатировать дизель могут только специально подготовленные квалифицированные мотористы, знающие конструкцию обслуживаемого двигателя.

Обслуживание дизелей основывается на планово-предупредительном выполнении ремонтных и профилактических работ, чередование которых зависит от характера износа, качества смазки и условий эксплуатации. Четкое выполнение правил обслуживания в итоге приводит к снижению расходов по эксплуатации, увеличению межремонтного периода и обеспечению постоянной готовности дизеля к работе.

Подготовка дизелей к пуску и их обслуживание во время работы должны осуществляться составом машинной вахты под руководством старшего по вахте машинного отделения или механика в соответствии со специальными инструкциями. После установки на фундамент нового или отремонтированного дизеля или после продолжительного перерыва в работе, прежде чем запустить двигатель, необходимо тщательно осмотреть его вместе со всем вспомогательным оборудованием и устранить обнаруженные недостатки.

Период пуска двигателя в ход сопровождается наибольшим износом трущихся деталей. Это объясняется тем, что рабочие поверхности шеек коленчатого вала, втулок, цилиндров, поршней, клапанов и других деталей начинают работать при полужидкостном трении. Согласно Правилам технической эксплуатации, холодный двигатель можно запускать при температуре окружающего воздуха в машинном отделении не ниже +5° С. Для обеспечения надежного пуска двигателя при более низкой температуре его необходимо предварительно обогреть горячей водой или паром.

В первоначальный период работы двигателя нельзя резко увеличивать нагрузку, так как при этом значительно возрастут термические напряжения, способные вызвать трещины в цилиндровой крышке, днище поршня и других деталях.

Продолжительность периода прогревания зависит от типа двигателя, его мощности, быстроходности и конструктивных особенностей. Тепловое состояние двигателя, при котором возможен переход на другой режим работы, определяется показаниями контрольно-измерительных приборов, указывающих температуру охлаждающей воды, масла и выхлопных газов.

Читать далее: Пуск двигателя в ход

Категория: - Дизельные двигатели

stroy-technics.ru

Судовые двигатели внутреннего сгорания.

Судовые двигатели внутреннего сгорания. просмотров - 796

Основные документы, регламентирующие вопросы эксплуатации ДВС, паровых котлов и вспомогательных механизмов.

1. Основными документами, регламентирующими вопросы эксплуатации судовых ДВС, паровых котлов и вспомогательных механизмов являются: инструкции заводов-строителей, Правила технической эксплуатации ДВС, паровых котлов и вспомогательных механизмов, а также, разработанные на судне, судовые инструкции по эксплуатации. Судовые инструкции должны располагаться у каждого механизма в машинном отделении.

2. При эксплуатации всех механизмов крайне важно руководствоваться в первую очередь инструкцией завода—строителя для каждого механизма. Указания инструкции завода—строителя обязательны для выполнения и в тех случаях, когда они расходятся с отдельными положениями Правил технической эксплуатации (ПТЭ).

3. ПТЭ ДВС, котлов, вспомогательных механизмов регламентируют основные требования по техническому использованию и обслуживанию дизелей всех назначений, паровых котлов и вспомогательных механизмов.

4. При эксплуатации дизелей, паровых котлов и вспомогательных механизмов наряду с инструкциями по эксплуатации крайне важно руководствоваться следующими документами:

- Правилами техники безопасности и пожарной безопасности на судах.

- ПТЭ средств автоматизации на судах.

- ПТЭ судового электрооборудования.

7.2.1.. Подготовка двигателя к работе и его пуск

1. Подготовка дизелей к действию должна производиться в соответствии с требованиями инструкции по эксплуатации и ПТЭ.

2. Подготовка главного двигателя (ГД) к действию должна производиться вахтенным механиком по распоряжению старшего механика.

3. До подготовки ГД к работе вахтенный механик должен согласовать с мостиком показания судовых часов и показания машинного телеграфа, а также действие всех средств связи с мостиком.

4. При подготовке ГД к действию после непродолжительной стоянки (не более 48 часов без производства ремонтных работ) крайне важно:

- Произвести наружный осмотр ГД, обращая внимание на наличие и исправность КИП, отсутствие видимых наружных повреждений на дизеле, отсутствие течей воды, топлива, масла; отсутствие посторонних предметов на дизеле.

- Подготовить к действию и проверить исправность механизмов и систем, обслуживающих дизель.

- Прокачать и прогреть ГД водой и маслом.

- Проверить исправность аварийно—предупредительной сигнализации (АПС).

5. Проверить уровни масла в циркуляционных цистернах или картере дизеля, в цистерне редуктора, ВРШ, в турбонагнетателе, в упорном и опорных подшипниках линии вала, в лубрикаторах системы цилиндровой смазки и в регуляторе числа оборотов (если конструкция регулятора это позволяет).

6. Подготовить систему смазки дизеля (насосы, фильтры, арматуру).

7. Запустить масляные насосы ГД, редуктора, ВРШ, турбонагнетателя.

8. Подогреть масло в дизеле.

9. При достижении контролируемыми параметрами рабочих значений убедиться в исчезновении аварийно—предупредительных световых сигналов.

10. Подготовить к работе систему водяного охлаждения (насосы, фильтры, водоохлдители, арматуру).

11. Проверить уровень воды в расширительной цистерне системы охлаждения двигателя и форсунок.

12. Запустить насос охлаждения пресной водой и оставить его в работе.

13. Запустить насос системы охлаждения забортной водой и остановить его после того, как убедитесь в наличии давления в системе охлаждения.

14. Проверить наличие топлива в отстойных и расходных цистернах, спустить с них отстой.

15. Привести в рабочее состояние арматуру топливной системы ГД, проверить работу резервного топливоподкачивающего насоса.

16. Запустить насос системы охлаждения форсунок.

17. Продуть баллоны пускового воздуха, пополнить баллоны.

18. Открыть пусковой воздух к посту управления ГД.

19. Удалить скопившиеся в продувочном ресивере и в подпоршневом пространстве воду и масло.

20. Проверить наличие масла в ваннах подшипников турбонагнетателя; работу масляного насоса турбонагнетателя.

21. Осмотреть валопровод, редуктор, муфты, дейдвудное устройство.

22. Проверить наличие масла во всех опорных подшипниках линии вала, отсутствие эмульсии в масле, исправность маслораспределительных устройств подшипников.

23. Открыть клапана подачи забортной воды на прокачку дейдвуда и охлаждение масла подшипников линии вала.

24. Проверить уровень масла в подпорном бачке системы смазки дейдвудных подшипников, требующих смазки маслом, и при наличии сальников дейдвуда типа «Симплекс». Проверить отсутствие воды в масле, находящемся в дейдвудной трубе.

25. При наличии системы ДАУ управление СЭУ должно быть опробовано из машины и передано на мостик.

Операции, выполняемые при вводе в действие системы ДАУ ГД и ВРШ.

При вводе в действие системы ДАУ ГД и ВРШ вахтенному механику совместно с вахтенным помощником и электромехаником крайне важно выполнить следующие операции:

1. Проверить возможность передачи управления ГД и ВРШ из ЦПУ на пост управления в рулевой рубке и обратно с одновременной проверкой сигнализации.

2. Проверить прохождение команд на изменение хода с каждого из постов управления, а также соответствие положения рукоятки управления системой ДАУ и машинного телеграфа в рулевой рубке и в ЦПУ.

3. Проверить синхронную связь между выносными постами ДАУ на крыльях мостика правого и левого бортов и постом управления в рулевой рубке.

4. Сверить показания часов регистратора маневров с судовым временем.

5. До пуска ГД проверить возможность изменения шага лопастей ВРШ с поста управления в рулевой рубке и в ЦПУ.

6. Выполнить пробные пуски ГД с помощью системы ДАУ, обращая внимание на устойчивость частоты вращения, соответствующей самому малому ходу.

7. Выполнение проверок зафиксировать в машинном и судовом журналах.

Случаи, при которых пуск и работа дизелей запрещается.

1. Наличие трещин в базовых узлах и деталях дизеля.

2. Раскепы коленчатого вала превышают установленные нормы.

3. Неисправное состояние пуско—реверсивного устройства, органов газораспределения и подачи топлива, всережимного и предельного регуляторов, валопровода, сальников дейдвуда.

4. Давление масла, охлаждающей воды и топлива ниже установленной нормы.

5. Подплавленные или выплавленные рамовые, мотылевые и головные подшипники.

6. Неисправная аварийно—предупредительная сигнализация и защита.

7. Износ базовых деталей превышает установленные нормы.

8. Наличие посторонних стуков и шумов в дизеле.

9. Неисправность или отсутствие штатных контроль—измерительных приборов (КИП).

10. Неисправность выхлопных коллекторов.

11. Неисправности в системах, обслуживающих дизель.

12. Несоответствие топлива и масла, указанным в инструкции по эксплуатации дизеля.

Проворачивание и пробные пуски.

1. Об окончании подготовки ГД к работе вахтенный механик обязан доложить старшему механику и с его разрешения—вахтенному помощнику.

2. Пуск и опробование ГД в установке без разобщительных муфт должен производиться вахтенным механиком по разрешению капитана или его вахтенного помощника. Пуск ГД, имеющих разобщительные муфты, разрешается без разрешения вахтенного помощника.

3. Перед проворачиванием дизеля крайне важно вручную провернуть лубрикаторы системы цилиндровой смазки на каждом цилиндре на 20—30 оборотов.

4. Провернуть дизель валоповоротным устройством в течение 3—5 минут, но не менее чем на 3 –4оборота коленвала при открытых индикаторных кранах. Нагрузка электродвигателя ВПУ не должна превышать нормального значения, а двигатель должен вращаться плавно, без рывков и задержек.

5. Провернуть дизель на воздухе при открытых индикаторных кранах, обращая внимание на чистоту выхлопа из индикаторных кранов всех цилиндров (вода, топливо, масло в выхлопе должны отсутствовать).

6. Произвести пробные пуски ГД вперед и назад на топливе.

7. Проворачивание и пробные пуски дизель—генераторов производятся с ведома электромеханика.

8. У ГД, имеющих систему ДАУ, пробные пуски следует производить со всех постов управления (местного, ЦПУ, рулевой рубки).

Пуск дизеля.

1. Пуск дизеля осуществляется после подготовки его согласно п. 1—25 (Раздел 7.2.1), проворачивания и пробных пусков.

2. Непосредственно после пуска дизеля вахтенный механик должен проверить показания всех КИП. В первую очередь проверяется давление масла в системе смазки и давление топлива после топливо-подкачивающего насоса.

3. Убедиться в отсутствии ненормальных шумов и стуков.

4. Убедиться в работе аварийно—предупредительной сигнализации.

5. Убедиться в том, что все цилиндры работают. Это проверяется по температуре выхлопных газов по цилиндрам, которая должна повышаться и выравниваться.

Прогрев и ввод ГД в режим эксплуатационной нагрузки.

1. Прогрев и ввод ГД в режим эксплуатационной нагрузки—это важный и ответственный период, в данный период происходит повышение деталей цилиндро—поршневой группы, повышение температуры и снижение вязкости смазочного масла, повышение температуры охлаждающей воды и изменение зазоров между сопрягаемыми поверхностями. Форсирование этого периода просто опасно, так как может привести к аварии двигателя.

2. Время, крайне важное для прогрева дизеля до включения его под нагрузку после пуска, регламентируется инструкцией по эксплуатации и Правилами технической эксплуатации ДВС. Эти документы запрещают сокращать время прогрева и ввода дизеля в режим эксплуатационной нагрузки, за исключением случаев, вызванных требованиями обеспечения безопасности судна и связанных с угрозой человеческой жизни.

3. ГД, непосредственно соединенные с гребным валом, после пуска из холодного состояния следует нагружать так, чтобы первоначальные обороты не превышали оборотов малого хода и лишь после того, как температура масла и охлаждающей воды поднимется до 35--40° С, нагрузку можно увеличивать. При низкой температуре масла продолжительность вывода ГД на полную нагрузку следует устанавливать по времени стабилизации температуры масла. ПТЭ ДВС считает двигатель прогретым и готовым для включения его под нагрузку, когда при установившемся режиме постоянные температуры масла на входе в дизель остаются постоянные и на выходе из него.

4. Важно заметить, что для судов с ВРШ при прогреве ГД управление должно производиться из машинного отделения (ЦПУ). После прогрева ГД управление передается на мостик, о чем должна быть сделана запись в машинном журнале.

5. Ввод ГД в режим эксплуатационной нагрузки, а также переход с одного режима на другой крайне важно производить постепенно, увеличивая подачу топлива на небольшую величину.. На каждой ступени нагрузки ГД должен проработать неĸᴏᴛᴏᴩᴏᴇ время. Продолжительность работы на отдельных ступенях нагрузки зависит от типа двигателя, его размеров, быстроходности и форсировки. Нельзя допускать резкого изменения нагрузки.

6. В многодвигательных установках, работающих на винт через муфты и редуктор, крайне важно следить, чтобы нагрузка между дизелями была распределена равномерно.

7. При наличии системы ДАУ, в которой предусмотрена программа прогрева—охлаждения дизеля, его ввод в режим эксплуатационной нагрузки должен осуществляться включением системы ДАУ на указанную программу.

Контроль рабочих параметров ГД в установившемся режиме по показаниям КИП.

1. Периодичность контроля параметров дизеля устанавливается инструкцией по эксплуатации.

2. Необходимо периодически (при вахтенном обслуживании—не реже чем через 4 часа, а при безвахтенном—согласно инструкции по эксплуатации) сверять показания КИП в рулевой рубке и ЦПУ с показаниями штатных (местных) приборов контроля.

3. Во время работы ГД крайне важно контролировать следующие параметры:

· Число оборотов ГД и газотурбонагнетателя.

· Температуру циркуляционного масла на входе и на выходе из дизеля, а также масла, охлаждающего поршни.

· Давление в циркуляционной системе смазки дизеля, редуктора, ВРШ, охлаждения поршней, давление масла до и после фильтра.

· Уровень масла в циркуляционной цистерне или картере дизеля, в масляных ваннах турбонагнетателя, лубрикаторах, регуляторе числе оборотов, в упорном подшипнике, в цистернах редуктора и ВРШ.

· Давление охлаждающей воды на охлаждение цилиндров, поршней, турбонагнетателя, охладителей масла, воды и воздуха.

· Температуру воды на входе и выходе из цилиндров, поршней, турбонагнетателя, охладителей масла, воды и воздуха.

· Давление и температуру охлаждающей среды на входе в форсунки и на выходе из них.

· Уровень воды в расширительной цистерне системы охлаждения.

· Давление топлива после топливоподкачивающего насоса, температуру и вязкость топлива перед ТНВД (при работе ГД на тяжелом топливе).

· Уровень топлива в отстойных и расходных цистернах, температуру тяжелого топлива в цистернах.

· Давление пускового воздуха перед главным пусковым клапаном и в воздушных баллонах.

· Давление надувочного воздуха и его температуру до и после воздухоохладителя, в продувочном ресивере и в подпоршневом пространстве.

· Давление воздуха в воздушных колпаках телескопической системы охлаждения поршней.

· Давление масла или воздуха, напряжение электрического тока в системе управлениГД.

· Температуру выпускных газов по цилиндрам, в выпускном коллекторе, перед и после турбины.

· Температуру узлов трения (подшипников дизеля, редуктора, упорного подшипника и др.).

· Концентрацию масляного тумана в картере двигателя.

· Параметры, характеризующие условия смазки подшипников турбонагнетателя.

Контроль состояния дизеля по признакам ненормальной работы.

Контролируя работу дизеля на вахте или при периодических обходах при безвахтенном обслуживании, механик должен замечать все ненормальности, которые могут возникнуть при работе двигателя. При этом главным для механиков является их способность установить не только саму ненормальность, но и причину ее возникновения. Принимаемые в дальнейшем меры и способы для устранения ненормальности полностью зависят от установленной причины. Обычно это типовые, известные механикам способы, связанные с ремонтом, регулировкой, а также с эксплуатацией дизелей и обслуживающих их механизмов и систем. Главное—это своевременно заметить и принять нужные меры, чтобы эта ненормальность не переросла в серьезную поломку или аварию. Ниже будут рассмотрены некоторые ненормальности, встречающиеся при работе дизеля. Зная хотя бы только их, механик будет чувствовать себя увереннее и спокойнее.

1. Обороты дизеля стали падать или они колеблются. Это может привести к самопроизвольной остановке двигателя. Причинами этого может быть:

· Падение давления топлива после топливоподкачивающего насоса или отказ ТНВД или форсунки.

· Большое количество воды в расходной цистерне.

· Появление в топливной системе двигателя газовоздушных пузырей.

При падении давления топлива крайне важно быстро выполнить следующее: а) проверить наличие топлива в расходной цистерне, положение быстрозапорного клапана и других клапанов на топливной системе; б) перейти на другой топливный фильтр; в) проверить неплотности на топливной системе; г) включить резервный топливоподкачивающий насос.

Большое количество воды в расходной цистерне—это промах и упущения механика, которые В этом случае, как правило, останавливают ГД, запускают резервный топливоподкачивающий насос и обезвоздушивают топливную систему двигателя.

2. Сработал аварийно-предупредительный сигнал детектора масляного тумана о повышении концентрации масляного тумана в картере двигателя. При срабатывании этого сигнала механик должен выполнить следующее:

· Выключить аварийно-предупредительный сигнал.

· Нажатием на кнопку «Проверка» проверить правильность срабатывания сигнала.

· В случае если при проверки установки сигнал повторится, то двигатель должен быть немедленно остановлен во избежание взрыва паров масла в картере. После остановки ГД он должен остыть в течение 15—20 минут и только после этого можно будет открыть крышки картера и приступить к поиску причины повышения концентрации паров масла в картере.

3. Колебания давления охлаждающей пресной воды. Причинами этого бывают:

· Подсос воздуха в систему через неплотности в системе или в насосе.

· Утечка воды из системы.

· Пузыри воздуха в системе.

В этом случае крайне важно заняться поиском места утечки воды и подсоса воздуха, выпустить воздух из системы, проверить и при крайне важности пополнить расширительную цистерну.

4. Температура охлаждающей воды повышается. Причиной этого может быть:

* Увеличилась нагрузка ГД.

* Загрязнен водоводяной холодильник. На чистом холодильнике перепад температуры охлаждающей воды на входе и выходе из холодильника составляет обычно 7--10° С, уменьшение этого перепада свидетельствует о загрязнении холодильника.

* Не работает терморегулятор и горячая вода идет мимо холодильника.

* Слишком открыт байпасный клапан, который перепускает забортную воду мимо холодильника.

* Недостаточная циркуляция охлаждающей пресной воды в системе охлаждения из-за неисправности насоса.

5. Повышение температуры картерных крышек дизеля на всех цилиндрах или на каком-то одном.

Причинами этого может быть:

· Повышенный нагрев мотылевых или рамовых подшипников. Это может привести к выплавке антифрикционного сплава вкладышей. Необходимо снижать нагрузку дизеля или останавливать его.

· Повышенная температура масла на входе в дизель. В этом случае отмечается повышенный нагрев всех картерных крышек. Причиной этого может быть загрязненный маслоохладитель, недостаток охлаждающей забортной воды, неисправный терморегулятор или слишком открыт байпасный клапан.

· Давление масла в системе смазки ниже нормы. Это может быть вызвано высокой температурой масла, загрязнением фильтра масла, иногда редукционным клапаном масляного насоса. Дизель с давлением масла ниже нормы работать не должен, в связи с этим нужно срочно искать причину этого и устранять ее или останавливать двигатель.

6. Резкий металлический стук в картере. Причиной этого может быть:

· Чрезмерный износ или подплавка мотылевого подшипника. При подплавке подшипников одновременно с появлением стуков снижается число оборотов дизеля.

· Ослабление затяжки шатунного болта.

7. Звонкие металлические удары при положении поршня у верхней мертвой точки.

Такие удары прослушиваются в головном подшипнике при «жестком» сгорании топлива в период пуска и прогрева двигателя. Οʜᴎ обычно исчезают после прогрева двигателя и повышении нагрузки.

8. Стук в цилиндре четырехтактного двигателя повторяется через 2 оборота͵ двухтактного дизеля—через один оборот. Причиной этого стука может быть следующее:

· Цилиндр перегружен (стук слышится при положении поршня в верхней и нижней мертвых точках).

· Угол опережения подачи топлива больше нормального (стук слышится в верхней мертвой точке.

· Неисправна форсунка.

· Топливо несоответствующего качества (по температуре вспышки).

9. Стук клапанов.

Причиной стука клапанов может быть сломанная пружина, большой зазор между коромыслом привода и штоком клапана или шток клапана заедает в направляющей втулке.

10. Стуки в зубчатой передаче.

Звонкие металлические стуки появляются в зубчатой передаче при поломке зуба шестерни или выкрашивании его части.

11. Шум, хлопки, вибрация турбонагнетателя.

Как правило, это признаки помпажа компрессора турбонагнетателя чтобы это прекратилось бывает достаточно снизить нагрузку дизеля.

Вообще, при появлении ненормальных стуков и шумов двигатель крайне важно немедленно остановить и выявить причину. Снова двигатель может быть запущен только после определения причины его ненормальной работы и при условии, что это не угрожает аварией двигателю, а также в том случае, если работа двигателя необходима для спасения экипажа, судна и груза.

Особенности работы двигателя на режимах малых оборотов и нагрузок.

При длительной работе двигателей на режимах малых оборотов и нагрузок происходит интенсивное загрязнение цилиндров и особенно выхлопного тракта продуктами неполного сгорания топлива и масла. Выпускные каналы крышек цилиндров, выхлопные патрубки и выхлопные трубы покрываются плотным слоем асфальто-смолистых веществ и кокса. Эти отложения при повышении нагрузки на двигатель могут воспламениться , вызывая пожар в выхлопном тракте. Чтобы этого не случилось, нужно, по возможности, избегать эксплуатации двигателей на малых нагрузках. При работе двигателя в режиме малой нагрузки или холостого хода крайне важно:

· Следить за отсутствием пропусков вспышек в цилиндрах.

· Уменьшить количество масла, подаваемого на смазку цилиндров.

· Поддерживать температуру масла (воды) охлаждения поршней и цилиндров на уровне верхнего предела, допускаемого инструкцией по эксплуатации, при минимально возможном перепаде температур на входе и выходе.

· Уменьшить или отключить подачу охлаждающей воды на воздухоохладители надувочного воздуха.

· Периодически, по мере накопления, удалять из выхлопного коллектора смазочное масло и топливо.

· Продолжительность работы дизеля на режиме холостого хода устанавливается заводской инструкцией. Как правило, непрерывная работа дизеля на холостом ходу допускается не более 30 минут, а на самом малом ходу—не более одного часа.

Эксплуатация ГД с отключенным цилиндром.

1. При работе двигателя возможны случаи самопроизвольного отключения цилиндров при выходе из строя топливных насосов высокого давления, форсунок, завоздушивание топливной системы дизеля. В нормальных условиях неисправности, связанные с отключением цилиндра, крайне важно устранять, остановив ГД. Но бывают ситуации, когда это сделать невозможно и тогда приходится эксплуатировать ГД на режимах и в условиях, отличающихся от нормальных. Рекомендации по эксплуатации ГД с отключенным цилиндром дает заводская инструкция.

2. Определить самопроизвольное отключение цилиндра механик может по понижению температуры выпускных газов в цилиндре, по падению числа оборотов ГД и турбонагнетателя, по появлению вибрации ГД и по помпажу компрессора турбонагнетателя.

3. Чтобы избежать перегрузки ГД с отключенным цилиндром, крайне важно уменьшить подачу топлива, а в установках с ВРШ—уменьшить разворот лопастей ВРШ. Уменьшать то и другое крайне важно до значений, при которых температура выпускных газов по цилиндрам не будет превышать номинальных значений и не будет вибрации дизеля и корпуса судна.

4. Подачу цилиндрового масла в отключенный цилиндр крайне важно уменьшить и периодически открывать индикаторный кран для удаления из цилиндра скапливающегося там масла.

5. При выключением цилиндров с отключением подачи в них пускового воздуха ГД будет пускаться не из любого положения коленчатого вала. По этой причине если коленвал при пуске не трогается с места͵ нужно среверсировать дизель, а после этого можно будет запустить дизель в нужном направлении.

Эксплуатация ГД с перегрузкой.

1. Работа дизеля с перегрузкой допускается в исключительных случаях, связанных с угрозой человеческой жизни или безопасностью судна, и только по приказанию капитана.

2. При работе ГД с перегрузкой должны быть соблюдены все требования заводской инструкции по эксплуатации, касающиеся превышения допустимых значений мощности и частоты вращения, а также продолжительности работы дизеля в режиме перегрузки.

3. При отсутствии в заводской инструкции по эксплуатации уазаний о работе дизелы с перегрузкой крайне важно руководствоваться следующими положениями:

· Мощность дизеля не должна превышать номинальную более чем на 10%. Для ГД с прямой передачей на винт фиксированного шага указанное ограничение соответствует 3% частоты вращения от номинального значения.

· Допускается работа дизеля в режиме перегрузки не более 1 часа с повторением указанного режима не менее чем через 5 часов работы.

4. При обслуживании дизеля, работающего с перегрузкой, крайне важно особо тщательно следить за его основными параметрами, которые не должны превышать , указанных в заводской инструкции по эксплуатации для режима перегрузки. При этом крайне важно усилить наблюдение за работой каждого цилиндра, систем и дизеля в целом.

Обслуживание ГД при реверсировании.

1. Для реверсирования дизеля, непосредственно соединенного с гребным валом, на ходу судна, при управлении с местного поста крайне важно выполнить следующие операции:

· Выключить подачу топлива в цилиндры дизеля, установив рукоятку управления в положение «Стоп».

· При снижении частоты вращения дизеля до нуля или до «реверсивного уровня», рекомендованного инструкцией по эксплуатации, произвести реверс.

· В установках, где масляный насос имеет привод от дизеля, перед реверсированием крайне важно включить резервный масляный насос.

2. В исключительных случаях, связанных с угрозой человеческой жизни или безопасности судна, по команде капитана или вахтенного помощника разрешается реверсировать дизель после снижения оборотов до 50—60% от номинальных.

3. Реверсирование дизеля, соединенного с гребным винтом через реверсивную муфту или реверс-редуктор, осуществляется при сниженной частоте вращения коленчатого вала до 50—70% от номинальной. Включение и выключение реверсивной муфты и реверс-редуктора должно производиться плавно, без рывков.

4. Важно заметить, что для судов с ВРШ реверсирование дизелем запрещается за исключением случаев, связанных с неисправностью ВРШ. В таком случае переходят на управление дизелем с его поста͵ установив лопасти винта в положение «вперед» и изменяют направление движения судна путем реверсирования ГД.

5. Допустимая нагрузка на дизель в режиме заднего хода оговаривается в заводской инструкции по эксплуатации. В случае если такие данные отсутствуют, то мощность заднего хода для дизеля с прямой передачей на винт фиксированного шага должна быть не менее 85% номинальной; для установок с прямой передачей вращения на ВРШ—не менее 100% номинальной.

Эксплуатация систем охлаждения двигателей.

1. Рекомендуется поддерживать температуру охлаждения двигателя на высоком уровне и постоянной на всех режимах работы двигателя. Это постоянство температуры поддерживается либо терморегулятором либо с помощью байпасного клапана. В последнем случае главная задача вахты при выводе на эксплуатационный режим ГД или при снижении нагрузки на ГД—не допустить резкого изменения температуры охлаждении двигателя.

2. При резком сбрасывании нагрузки и остановке двигателя крайне важно продолжать циркуляцию охлаждающей воды и смазочного масла. Это крайне важно делать и при нормальной остановке ГД в течение времени, установленного заводской инструкцией, но не менее 2 часов.

3. При перегреве двигателя охлаждать его нужно постепенно, уменьшить нагрузку двигателя, а иногда и совсем остановить его, прокачивать ГД водой и маслом, проворачивая его при этом вало-поворотным устройством.

Эксплуатация газо-турбо-нагнетателя .

1. При работе двигателя сопловый аппарат и лопатки ротора турбины покрываются отложениями несгоревшего топлива и масла, что приводит к постепенному ухудшению работы турбонагнетателя.

2. Необходимо постянно контролировать чистоту выравнивающего канала. В случае если воздух из выравнивающего канала выходит с небольшой примесью газа, то это нормально. В случае если же из уравнительного канала идет только газ, то это является признаком закоксования лабиринтового уплотнения или их повреждения или значительного износа.

3. Из-за сильного закоксования лабиринтовых уплотнений возможно заклинивание ротора в лабиринтовом уплотнении. Это обнаруживается при проворачивании двигателя на воздухе, когда тахометр турбонагнетателя вдруг не показывает, что ротор вращается. Чтобы это не произошло вдруг при подготовке двигателя к работе, рекомендуется при проворачивании двигателя на воздухе контролировать по секундомеру свободный выбег ротора. Уменьшение времени свободного выбега ротора может свидетельствовать о том, что пора заняться турбонагнетателем.

4. В эксплуатации турбонагнетатель часто дает о себе знать повышенным шумом, хлопками, громкими ударами. При этом корпус турбонагнетателя сильно вибрирует, а значит, вибрирует и ротор. Это опасно, так как может привести к появлению водотечных трещин в корпусе турбины, к обрыву лопаток, повреждению проточной части компрессора и турбины, лабиринтовых уплотнений и подшипников. Все это вызывается явлением, называемым помпажом компрессора турбонагнетателя. Первое действие механика в случае появления признаков помпажа—это уменьшить нагрузку двигателя, а после прекращения помпажа нужно искать причину его появления и устранять ее. Могут быть следующие причины помпажа компрессора турбонагнетателя:

· Резкое изменение топливоподачи при плавании в штормовую погоду.

· Выключение цилиндра из работы по целому ряду причин.

· Загрязнение продувочных или выпускных окон.

· Загрязнение проточной части турбины.

· Загрязнение фильтра—глушителя компрессора.

· Повреждение проточной части турбины.

· Повреждение пластинчатых клапанов подпоршневых полостей.

· Повреждение подшипников турбонагнетателя.

· Обрастание корпуса судна.

· Погнутость лопасти гребного винта.

· Плавание судна во льдах.

Основные документы, регламентирующие вопросы эксплуатации ДВС, паровых котлов и вспомогательных механизмов. 1. Основными документами, регламентирующими вопросы эксплуатации судовых ДВС, паровых котлов и вспомогательных механизмов являются: инструкции... [читать подробенее]

oplib.ru