Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Владимир Санников

14 сентября 2017 10:30

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

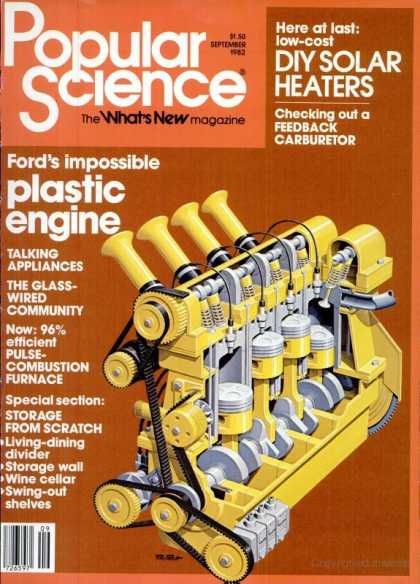

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

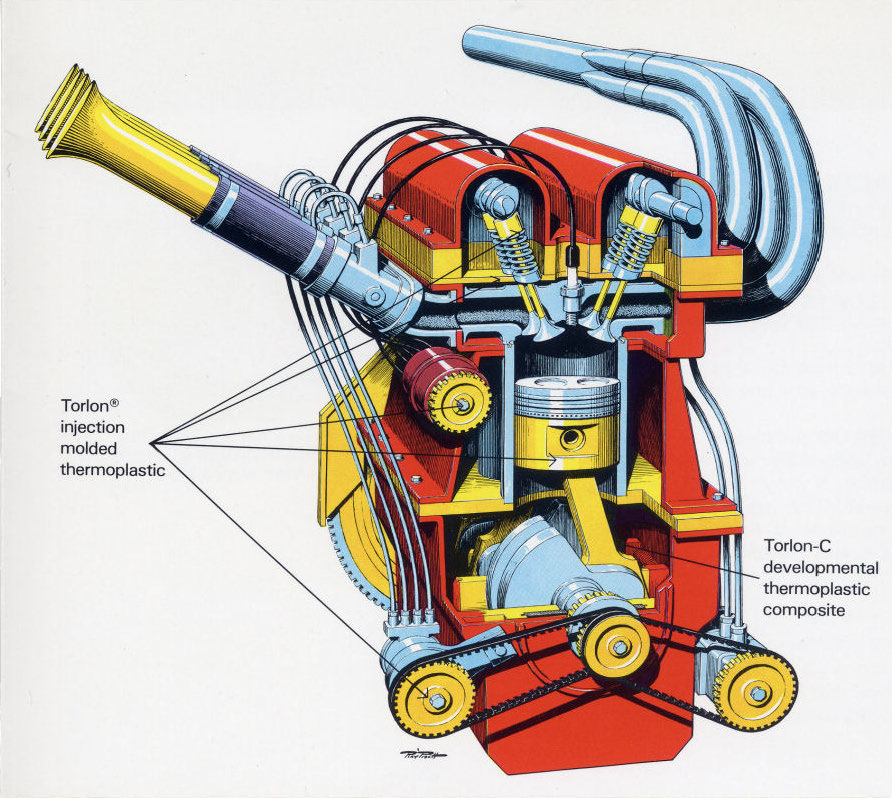

Двигатель POLIMOTOR LOLA GTP LIGHTS был переделан из обычного Cosworth BDA объемом 2 л и мощностью 318 л.с. После замены стандартных деталей на пластиковые масса мотора снизилась со 150 до 76 кг.

Двигатель POLIMOTOR LOLA GTP LIGHTS был переделан из обычного Cosworth BDA объемом 2 л и мощностью 318 л.с. После замены стандартных деталей на пластиковые масса мотора снизилась со 150 до 76 кг.

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

www.popmech.ru

Автор: Владимир ЕгоровИсточник: icarbio.ru

Автор: Владимир ЕгоровИсточник: icarbio.ru 7232

7232  0

0 Стремясь добиться всё большей экономии топлива, производители автомобилей уменьшают всеми доступными путями их массу, в первую очередь за счёт кузова и шасси. Но кроме последних стараются снизить массу других узлов и агрегатов, в частности двигателя. Широко распространено, а скорее даже стало нормой, использование сплавов алюминия в двигателе внутреннего сгорания, что снижает массу двигателя иногда до 40% относительно аналогичного, где используется чугун. Возможно, настало время сделать ещё один шаг и перейти к частично пластиковому двигателю.

Точно также, видимо, подумали и учёные из института Фраунгофера (Германия), создавая двигатель внутреннего сгорания (новость о котором совсем недавно облетела интернет), некоторые части которого будут изготавливаться из легковесных пластиковых композитов. Немецкие учёные надеются на скорое внедрение двигателя из пластика в производство.

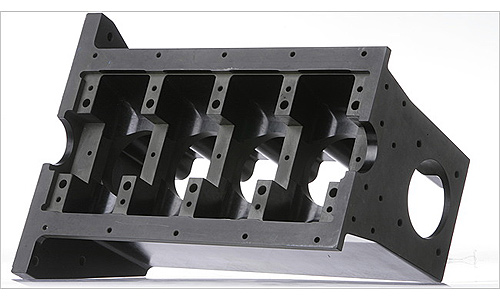

Но всё не так радужно, так как ещё в 1979 году Матти Хольцберг основал компанию Polimotor, в основной задачей которой было создание двигателя с как можно большим количеством пластиковых деталей. Первый полимерный мотор был клоном 2,3-литрового четырехцилиндрового двигателя от «Ford Pinto»: из пластика были сделаны блок цилиндров, поршни, шатуны, картер и большая часть головки цилиндра. Для изготовления головки поршня и вкладышей камеры сгорания (гильзы) использовались алюминий и сталь. Коленчатый вал и клапаны сделаны также из металла. Мощность двигателя из пластмассы была доведена до 300 л. с., а масса снижена до 69 кг (оригинальный мотор выдавал 88 л. с. при массе в 188 кг).

|

В 1980-х автомобили с пластиковыми моторами участвовали в автогонках, где показали свою надежность, но заинтересовать крупных автопроизводителей не смогли. Так как стоимость производства специальных композитов, способных выдержать значительные механические и тепловые нагрузки, была в то время слишком высока.

|

Подход, предложенный группой NAS (new drive systems) института Фраунгофера ориентирован именно на создание массового двигателя. Поэтому в институте создали экспериментальный одноцилиндровый двигатель, большинство узлов которого изготовлено из армированного волокном специального пластика, который походит для метода инжекционной формовки.

“Мы использовали армированный волокном композитный материал для изготовления кожуха одноцилиндрового опытного двигателя”, – говорит Ларс-Фредрик Берг (Lars-Fredrik Berg), руководитель данного проекта, – “Этот кожух весит на 20 процентов меньше алюминиевого корпуса, а стоимость его изготовления остается на прежнем уровне”.

Преимущество использования пластиковых композитов в двигателе заключается не только в снижении общей массы автомобиля, но и в уменьшении шума, издаваемого двигателем, а также дополнительном сокращении расхода топлива, за счет снижения количества отдаваемого двигателем в окружающую среду тепла – некое приближение к адиабатному двигателю.

|

Достичь последнего не так легко, так как существуют проблема устойчивости пластиковых деталей к сильным вибрациям в условиях достаточно высоких температур. Кроме этого, исследователям пришлось решить проблему обеспечения хорошего сцепления пластика с металлом, двух материалов, обладающих различными коэффициентами теплового расширения. Помимо этого, используемые пластики должны быть устойчивы к воздействию машинного масла, бензина, дизельного топлива, этиленгликоля и других химических веществ, воздействию которых может подвергнуться мотор.

“Мы тщательно изучили конструкции различных типов двигателей внутреннего сгорания и идентифицировали области, подвергающиеся сильным тепловым и механическим нагрузкам”, – рассказывает Ларс-Фредрик Берг, – “В этих местах мы используем металлические вставки, позволяющие увеличить износостойкость двигателя в целом”.

В итоге в качестве материала был выбран армированный стекловолокном пластик. Он состоит из 55% волокна и 45% смол, содержащих пластиковые гранулы из специального термореактивного материала. Стеклянные волокна, предварительно смешанные с жидкой смолой, впрыскиваются в форму (метод инжекционной формовки), смешиваясь с полимеризующими материалами. Высокое качество форм позволило отказаться от дополнительной обработки, которая необходима для доводки металлических деталей после отливки.

Опытный одноцилиндровый двигатель с пластиковыми деталями был показан на выставке «Hannover Messe» (Ганноверская промышленная ярмарка – 13-17 апреля 2015 года). В планах исследователей уже изготовление многоцилиндрового двигателя, на котором будут проанализированы преимущества и недостатки использования пластиковых деталей и узлов.

Опубликовано 27.04.2015 Ввоз электромобиля в Россию

Ввоз электромобиля в Россию Статья рассказывает о ввозе электромобиля в Россию. Приведены варианты ввоза, список доступных моделей, а также примеры расчета стоимости ввозимого электромобиля.

Наружные боковые подушки безопасности

Наружные боковые подушки безопасности Технология наружных подушек безопасности в ближайшее время может появиться в конструкции автомобиля как средство минимизировать урон при боковых ударах.

icarbio.ru

Сначала многие усомнятся и ответят, что скорее всего нет. Уж очень непривычное сочетание материала и изделия, понимая как оно будет работать. Однако человечество изобретает все новые и новые материалы. Может быть мы уже в состоянии сделать двигатель из пластика? Оказывается уже давно можем ...

Вот вам история: Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Справка: Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

[источники]источникиСтатья «А вместо сердца пластмассовый мотор» опубликована в журнале «Популярная механика» (№1, Январь 2010).https://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-motor-plastikovyy-dvigatel/

pastuh83.livejournal.com

Сначала многие усомнятся и ответят, что скорее всего нет. Уж очень непривычное сочетание материала и изделия, понимая как оно будет работать. Однако человечество изобретает все новые и новые материалы. Может быть мы уже в состоянии сделать двигатель из пластика? Оказывается уже давно можем ...

Вот вам история: Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Справка: Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

[источники]источникиСтатья «А вместо сердца пластмассовый мотор» опубликована в журнале «Популярная механика» (№1, Январь 2010).https://www.popmech.ru/vehicles/9825-a-vmesto-serdtsa-plastmassovyy-motor-plastikovyy-dvigatel/

masterok.livejournal.com

Сначала многие усомнятся и ответят, что скорее всего нет. Уж очень непривычное сочетание материала и изделия, понимая как оно будет работать. Однако человечество изобретает все новые и новые материалы. Может быть мы уже в состоянии сделать двигатель из пластика? Оказывается уже давно можем ...

Вот вам история: Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Справка: Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

Как раз в то время, когда Матти Хольцберг трудился над своим первым торлоновым мотором, Джон Закария Делореан запустил в производство первый пластиковый автомобиль — легендарный DMC-12, кузов которого состоял всего из трех композитных деталей, склеенных между собой.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

medveziyugol.ru

Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Владимир Санников

973

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Двигатель POLIMOTOR LOLA GTP LIGHTS был переделан из обычного Cosworth BDA объемом 2 л и мощностью 318 л.с. После замены стандартных деталей на пластиковые масса мотора снизилась со 150 до 76 кг.

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

mag-m.com

Сначала многие усомнятся и ответят, что скорее всего нет. Уж очень непривычное сочетание материала и изделия, понимая как оно будет работать. Однако человечество изобретает все новые и новые материалы. Может быть мы уже в состоянии сделать двигатель из пластика? Оказывается уже давно можем …

Вот вам история: Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Справка: Торлон, или полиамид-имид — это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290 °C. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона — аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на пре

one4u.ru