Болты крепления:

двигателя к задним опорам - 20-25 (200-250)

двигателя к передней опоре - 8-10 (80г-100)

опор к раме - 8-10 (80-100)

головки цилиндров - 9-11 (90-110)

Гайки крепления крышки головки - 0,5-0,6 (5-6)

Пробки полостей для центробежной очистки масла . . 3 (30)

Болты крышек коренных подшипников - 11-13 (ПО-130)

Болты крепления маховика - И-15 (140_____ 150)

Гайки крепления впускного газопровода - 1,5-2 (15-20)

Сцепление

Болты крепления картера сцепления - 8-10 (80-100)

Карданная передача

Болты крепления опорных пластин подшипников . . . 1 -1,5 (10-15)

Задний мост

Гайки крепления фланцев - 20-25 (200-250)

Гайки крепления чашек дифференциала - 8-11 (80-110)

Передняя ось

Гайки рычагов поворотных кулаков - 30-35 (300-350)

Гайки шаровых пальцев поворотных кулаков - 23-27 (230-270)

Гайки шарового пальца сошки - 8-10 (80-100)

Гайки поперечной тяги - 5-6,2 (50-62)

Подвеска автомобиля

Стремянки передних и задних рессор - 25-32 (250-320)

Болты ушков рессор:

передних - 12-16 (120-160)

задних - 22-28 (220-280)

Болты пальцев рессор:

передних - 5,6-6,2 (56-62)

задних - 10-14 (100-140)

Гайки пальцев амортизаторов:

со стороны кронштейна - 9-11 (90-110)

со стороны амортизатора - 5-6,2 (50-62)

Рулевое управление

Гайка рулевого колеса - 6-8 (60-80)

Установочные винты рулевого механизма - 5-6 (50-60)

Колеса и шины

Гайки крепления колес - 40-50 (400-500)

Задать вопрос на форумеinterdalnoboy.com

Операции по сборке базовых компонентов двигателя ЗИЛ-130

Блок цилиндров ЗИЛ-130 в сборе с картером сцепления устанавливают на стенде. Повернув блок цилиндров картером вниз, в масляные каналы блока цилиндров ввертывают пробки, предварительно смазанные суриком.

Поршни и гильзы цилиндров перед установкой в блок цилиндров предварительно подбирают по группам. Разрешается подбирать к гильзам поршни соседней группы. Группу поршня маркируют на днище.

Для определения номинального зазора в сопряжении гильза — поршень используют ленту-щуп, который опускают в гильзу на глубину не менее чем длина юбки поршня, и вставляют поршень в гильзу головкой вниз так, чтобы нижний край юбки поршня совпадал с торцом гильзы. Лента-щуп должен быть расположен в плоскости, перпендикулярной к оси поршневого пальца.

Если усилие, необходимое для протаскивания ленты-щупа толщиной 0,08 мм, шириной 13 мм и длиной 200 мм, составит 3,5—4,5 кГ при неподвижном поршне, то зазор в сопряжении гильза — поршень ЗИЛ-130 подобран правильно. Подобранные гильзы и поршни клеймят, выбивая порядковые номера цилиндров.

На днище поршня первого цилиндра выбивают номер блока цилиндров. Гильзы в блок цилиндров запрессовывают, пользуясь специальным приспособлением.

При постановке и в процессе напрессовывания гильзы необходимо следить, чтобы не срезались выступающие части уплотнительных колец о кромки отверстия блока цилиндров.

Отвернув болты, снимают крышки коренных подшипников коленчатого вала, протирают постели блока и крышки и, вставив наконечник шланга в каждое масляное отверстие, продувают сжатым воздухом масляные каналы в блоке цилиндров мотора ЗИЛ-130.

Крышки коренных подшипников невзаимозаменяемы и поэтому их необходимо аккуратно устанавливать на подставке стенда, чтобы при установке их не перепутать.

В противном случае при неправильной очередности установки крышек коленчатый вал не будет проворачиваться в своих опорах.

Установив крышку пятого заднего коренного подшипника в приспособление, в выточку крышки оправкой запрессовывают сальник. Аналогичным образом запрессовывают сальник в выточку пятой коренной постели блока цилиндров.

При необходимости выступающие концы сальника в крышке и в блоке цилиндров ЗИЛ-130 срезают ножом заподлицо с плоскостью. В гнездо пятой крышки вставляют торцовые резиновые уплотнители.

Затем в крышки коренных подшипников и в постели блока цилиндров устанавливают предварительно промытые вкладыши коренных подшипников коленчатого вала соответствующего ремонтного размера.

При установке вкладышей надо внимательно следить, чтобы не перепутать верхние вкладыши с нижними. Верхние вкладыши имеют отверстия для подвода масла к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

При неправильной установке вкладышей масляные каналы перекрываются, подшипники будут работать без смазки, что вызовет выплавление антифрикционного слоя подшипников и задиры на шейках коленчатого и распределительного валов мотора ЗИЛ-130.

Установив захват на четвертую шатунную шейку, снимают коленчатый вал в сборе с маховиком и сцеплением со стеллажа, протирают коренные и шатунные шейки, продувают масляные каналы сжатым воздухом и надевают на шейку коленчатого вала упорные шайбы.

Затем коленчатый вал укладывают в постель блока цилиндров так, чтобы выступы упорных шайб вошли в пазы торцов передней крышки коренного подшипника.

Верхние вкладыши опор перед установкой коленчатого вала ЗИЛ-130 смазывают маслом. При необходимости осевой зазор между шейкой коленчатого вала и упорной шайбой проверяют щупом.

Передвигая коленчатый вал воротком вперед и назад в направлении продольной оси двигателя, замеряют зазор между торцом коленчатого вала и упорной шайбой, который должен быть в пределах 0,075—0,245 мм.

Осевой зазор регулируют заменой упорных шайб. При проверке осевого зазора на коленчатом валу в обязательном порядке должны быть установлены шестерня и технологическая муфта, закрепленная храповиком.

После проверки осевого зазора снимают технологические детали и проворачивают коленчатый вал в подшипниках для проверки отсутствия смещения верхних вкладышей, которые при необходимости подправляют.

Предварительно смазав нижние вкладыши коренных подшипников маслом, устанавливают крышки коренных подшипников на свои места согласно порядковым номерам.

Крышку переднего коренного подшипника устанавливают в блок цилиндров мотора ЗИЛ-130 по штифту. При установке заднего коренного подшипника следят за состоянием сальника.

Завернув болты крышек коренных подшипников, проверяют момент затяжки болтов, который должен быть в пределах 11—13 кГм.

После затягивания болтов проверяют легкость вращения коленчатого вала. Момент проворачивания коленчатого вала должен быть не более 7 кГм.

Вставив деревянные уплотнители в вертикальные пазы крышки заднего коренного подшипника, забивают их молотком до упора и зачищают выступающие торцы деревянных уплотнителей заподлицо с плоскостью разъема крышки и блока цилиндров.

Повернув двигатель ЗИЛ-130 на стенде передним торцом вверх, устанавливают шпонку в шпоночный паз, при необходимости постукивая молотком из мягкого металла по ее торцу, и надевают на передний конец коленчатого вала распорную втулку фланцем к упорной шайбе. Рабочую поверхность упорной шайбы предварительно протирают.

Установив шестерню и приспособление на шейку коленчатого вала, напрессовывают шестерню по шпонке до упора в распорную втулку. Перед установкой распределительного вала протирают опорные шейки и кулачки, обдувают их сжатым воздухом и смазывают маслом.

Затем распределительный вал мотора ЗИЛ-130 в сборе с шестерней и фланцем вставляют в отверстия опорных шеек блока цилиндров, стараясь не повредить антифрикционный слой втулок.

Шестерни распределительного и коленчатого валов устанавливают так, чтобы зубья, отмеченные на шестернях точкой, вошли в зацепление.

При необходимости проверяют щупом зазор между зубьями распределительных шестерен, который должен быть равен 0,04—0,05 мм. Щуп толщиной 0,05 мм не должен проходить между зубьями распределительных шестерен.

Зазор проверяют в трех местах через каждые 120° по окружности шестерни. Поворачивая коленчатый вал за маховик, совмещают отверстия в шестерне распределительного вала и блока цилиндров.

Совместив отверстия упорного фланца с резьбовыми отверстиями блока цилиндров, закрепляют фланец распредвала ЗИЛ-130 болтами с пружинными шайбами, которые вставляют через два отверстия шестерен.

Затяжку болтов проверяют динамометрическим ключом. Момент затяжки должен быть равен 2—3 кГм. Осевой зазор между торцом шейки распредвала и упорным фланцем должен быть 0,08—0,208 мм.

Предварительно надев на передний конец коленчатого вала маслоотражатель, крышку распределительных шестерен в сборе с сальником и прокладкой устанавливают на штифты блока цилиндров и закрепляют болтами.

Под болты с правой стороны крышки распределительных шестерен устанавливают скобу реактивной тяги подвески двигателя ЗИЛ-130. Болты крепления крышки затягивают равномерно крест-накрест динамометрическим ключом (момент затяжки 2—3 кГм).

Центробежный датчик ограничения максимальных оборотов коленчатого вала двигателя в сборе с болтами, пружинными шайбами и указателем установки зажигания устанавливают в отверстие крышки распределительных шестерен так, чтобы лопатка привода, установленная на распредвалу, вошла в прорезь валика датчика, а затем завертывают болты крепления.

Вставив шпонку в паз, устанавливают на шейку шкив и при помощи гидравлического приспособления напрессовывают его до упора в маслоотражатель.

Храповик с замочной шайбой ввертывают в резьбовое отверстие коленчатого вала до упора и отгибают край шайбы по грани у храповика.

Для установки поршней в сборе с шатунами (поршневая группа) в цилиндры мотора ЗИЛ-130 отвертывают гайки шатунных болтов и снимают крышки, которые аккуратно укладывают на подставку стенда в последовательности нумерации. В процессе сборки необходимо следить за тем, чтобы не перепутать невзаимозаменяемые крышки шатунов.

В противном случае вкладыши шатунных подшипников будут зажимать шейку и коленчатый вал будет проворачиваться вокруг оси с моментом сопротивления значительно большим, чем это положено по техническим условиям, что приводит к подплавлению и поворачиванию вкладышей шатунных подшипников, а также задиру шатунной шейки коленчатого вала.

Постели крышек и шатунов протирают и продувают сжатым воздухом отверстие в нижней головке шатуна. Вкладыши тщательно промывают для удаления масла, в котором они были законсервированы, и устанавливают в постели шатунов и крышек.

Поверхности гильз цилиндров, шатунные шейки, поршни с кольцами и вкладыши шатунов ЗИЛ-130 смазывают маслом.

На болты шатунов надевают предохранительные колпачки, изготовленные из мягкого металла, которые предохраняют зеркало гильзы цилиндров от повреждений.

Замки поршневых колец разводят под углом 120° друг к другу и на поршень шестого цилиндра надевают приспособление для установки поршня с кольцами в гильзу цилиндра. Поворачивая коленчатый вал, вторую шатунную шейку ставят в положение нижней мертвой точки (н. м. т.).

В гильзу шестого цилиндра устанавливают поршень с шатуном и, слегка постукивая по днищу поршня деревянной оправкой, перемещают поршень по цилиндру до упора подшипника шатуна в шатунную шейку коленчатого вала. При установке поршней лыска на днище поршня должна быть обращена к передней стороне двигателя.

Предохранительные колпачки снимают с шатунных болтов, крышку шатуна ЗИЛ-130 ставят на место и закрепляют ее гайками. При необходимости проверяют зазор между торцами шатунных подшипников и шейкой коленчатого вала, который должен быть равен 0,12—0,38 мм.

Гайки шатунных болтов затягивают динамометрическим ключом (момент затяжки 7,0—8,0 кГм). Завертывая гайку, фрезерованную прорезь совмещают с отверстием в болте для установки шплинта.

Доводить гайки до совпадения ближайшей прорези с отверстием под шплинт болта надо только в сторону увеличения затяжки. Проворачивая коленчатый вал на 45°, аналогичным образом устанавливают поршни в остальные цилиндры.

После затяжки коренных и шатунных подшипников проверяют момент прокручивания коленчатого вала, который должен быть не более 10 кГм. После проверки прокручивания коленчатого вала мотора ЗИЛ-130 устанавливают шплинты на гайки шатунных болтов.

Короткий конец вилки выключения сцепления вставляют в подшипник картера сцепления, а на удлиненный конец устанавливают фланец, который закрепляют болтами к картеру сцепления.

Во фланец вилки выключения сцепления ввертывают пресс-масленку, устанавливают и закрепляют крышку и щиток картера сцепления. На фланец блока цилиндров устанавливают маслоприемник с прокладкой и закрепляют болтами.

Закрепив перегородки поддона картера, смазывают прокладку и плоскость разъема блока цилиндров невысыхающей уплотнительной пастой и затем устанавливают и закрепляют болтами поддон картера к блоку цилиндров.

Болты крепления поддона картера затягивают от середины к краям. Перед установкой поддона картера необходимо убедиться в отсутствии в двигателе посторонних предметов и продуть сжатым воздухом поддон картера.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

Для установки привода распределителя зажигания (трамблер) ЗИЛ-130 проворачивают коленчатый вал, поршень первого цилиндра устанавливают в положение верхней мертвой точки (в. м. т.).

Паз валика располагают так, чтобы он был параллелен риске, нанесенной на верхнем фланце, а смещение его было бы направлено в сторону переднего конца двигателя.

В таком положении привод трамблер вставляют в гнездо блока цилиндров таким образом, чтобы к моменту начала зацепления шестерни привода с шестерней распределительного вала отверстия крепления прерывателя-распределителя совпали с отверстиями фланца блока цилиндров.

При правильной установке привода распределителя зажигания ЗИЛ-130 паз валика устанавливается параллельно оси, соединяющей отверстие в верхнем фланце привода.

В таком положении прикрепляют привод прерывателя-распределителя к блоку цилиндров болтами, вставленными в отверстие нижнего фланца. Перед установкой толкатели протирают и подбирают их по гнездам, расположенным в блоке цилиндров.

Отверстие в блоке цилиндров имеет размер диаметром 25+0,023 мм. Диаметры толкателей следующие: первой группы — 24,992—24,985 мм и второй — 24,985— 24,978 мм. Перед установкой в гнезда блока цилиндров толкатели опускают в ванну с маслом.

При правильном подборе и установке толкатели должны при незначительном усилии без заедания перемещаться в вертикальной плоскости и вращаться вокруг оси в гнездах блоков цилиндров.

Положив прокладки на разъемные плоскости блока цилиндров ЗИЛ-130, устанавливают на штифты головки цилиндров, которые предварительно обдувают сжатым воздухом. Штанги толкателей вставляют в отверстия толкателей через окна головок цилиндров.

Оси устанавливают на головки цилиндров, соединяют концы штанг толкателей с коромыслами, вставляют в отверстия стоек коромысел болты с плоскими шайбами и предварительно их затягивают.

Затем, установив щитки свечей и сточные желобки, вставляют остальные болты с плоскими шайбами в отверстия крепления головки цилиндров и динамометрическим ключом (с моментом затяжки 7—9 кГм) затягивают их.

Предварительно смазав шестерни маслом и подсобрав болты с шайбами и прокладкой, масляный насос устанавливают в отверстие блока цилиндров так, чтобы выступ привода трамблера ЗИЛ-130 вошел в паз ведущего валика насоса, а затем масляный насос закрепляют болтами.

Повернув двигатель на стенде в положение, удобное для сборки, на шпильки надевают ушки подъема двигателя, устанавливают шайбы и завертывают гайками.

Для установки впускного трубопровода на шпильки головки цилиндров, а также на передний и задний торцы блока цилиндров укладывают резиновые прокладки, а затем на шпильки надевают впускной трубопровод.

При установке впускного трубопровода не допускают перекосов, стараясь не сместить резиновые прокладки. На шпильки навертывают гайки с плоскими пружинными шайбами, которые затягивают динамометрическим ключом (момент затяжки не более 2—2,5 кГм).

При увеличении момента затяжки при прогреве двигателя боковые резиновые прокладки выпирают из-под плоскости разъема и это вызывает течь охлаждающей жидкости через места соединений. После установки впускного трубопровода регулируют зазоры в клапанах.

Для этого поршень первого цилиндра устанавливают в в. м. т., для чего коленчатый вал двигателя ЗИЛ-130 повертывают до совмещения меток на шкиве и указателе установки зажигания.

При этом положении коленчатого вала начинают регулировать зазоры между клапаном и носком коромысла впускного и выпускного клапанов первого цилиндра.

Для регулировки зазора отверткой, вставленной в паз, придерживают регулировочный винт коромысла, а ключом ослабляют контргайку.

Между стержнем клапана и носком коромысла устанавливают щуп и, вращая отверткой регулировочный винт, устанавливают необходимый зазор.

Для надежной фиксации регулировочного винта в установленном положении контргайку завертывают до упора, придерживая при этом регулировочный винт отверткой. После регулировки зазор между клапаном и носком коромысла должен быть 0,25—0,30 мм.

Зазоры в клапанах ЗИЛ-130 остальных цилиндров регулируют аналогичным образом в соответствии с порядком работы цилиндров двигателя 1-5-4-2-6-3-7-8, проворачивая каждый раз коленчатый вал на 90°.

Чтобы точно проворачивать коленчатый вал на четверть оборота, на шкиве коленчатого вала мелом наносят метки под углом 90° при положении поршня первого цилиндра в в. м. т.

Клапанный механизм головки цилиндров закрывают крышкой, в паз которой устанавливают резиновую прокладку, и закрепляют гайками с шайбами.

В картер блока цилиндров ввертывают штуцер крепления трубки указателя уровня масла, на трубку указателя надевают хомут крепления трубки и соединяют трубку со штуцером гайкой, которую затягивают.

Свободный конец хомута надевают на шпильку крепления левой крышки головки цилиндров, закрепляют его гайкой и в трубку вставляют указатель уровня масла.

В резьбовые отверстия блока цилиндров ЗИЛ-130 ввертывают переходники сливных краников и сливные краники. При установке необходимо следить, чтобы пробки краников находились в вертикальном положении.

Через отверстия в щитках свечей зажигания вставляют ручки управления сливными краниками. На нижние концы ручек надевают вилки, которые устанавливают на ушки пробок краников и соединяют вилки и краники шплинтами, концы которых разводят.

Перед установкой на двигатель выпускной трубопровод тщательно продувают сжатым воздухом, так как частицы грязи, которые могут оставаться на внутренних поверхностях после мойки, попадают в цилиндры двигателя. Это вызывает износ колец и образование рисок на зеркале цилиндров и кольцах.

Предварительно установив впускные трубопроводы левого и правого ряда цилиндров, надевают на шпильки блока цилиндров и закрепляют гайкамис шайбами.

Вывертывают технологические пробки из отверстий для свечей зажигания, продувают свечи зажигания сжатым воздухом и ввертывают их в резьбовые отверстия головки цилиндров ЗИЛ-130.

Затем, предварительно подсобрав с болтами, шайбами и прокладками, водяной насос устанавливают и прикрепляют к блоку цилиндров. В отверстие блока цилиндров устанавливают штангу привода топливного насоса.

Повернув двигатель в удобное для сборки положение, на шпильки фланца впускного трубопровода устанавливают карбюратор марки К-88 с прокладкой, закрепляют гайками с шайбами.

Под гайку левой передней шпильки устанавливают скобу оттяжной пружины. В резьбовое отверстие впускного трубопровода ввертывают датчик указателя температуры воды.

Перед установкой распределителя зажигания (трамблера) ЗИЛ-130 снимают крышку распределителя, проверяют и при необходимости регулируют зазор между контактами прерывателя, а также совмещают указательную стрелку верхней пластины с риской на нижней пластине октан-корректора.

Затем поворачивают коленчатый вал двигателя так, чтобы метка на его шкиве находилась против метки на указателе установки зажигания, что позволяет установить наиболее ранний угол опережения зажигания и тем самым улучшить пусковые свойства двигателя.

Трамблер ЗИЛ-130 устанавливают на верхний фланец корпуса привода так, чтобы в паз валика привода вошла лопатка вала прерывателя-распределителя зажигания.

При правильной установке прерывателя-распределителя вакуумный регулятор должен быть направлен в сторону карбюратора, а электрод ротора находиться против клеммы первого цилиндра, отмеченной на крышке распределителя.

В таком положении распределитель зажигания закрепляют болтами к верхнему фланцу корпуса привода. Ввернув в резьбовые отверстия карбюратора и вакуумного регулятора трамблера штуцера, соединяют их трубкой, которую с обоих концов закрепляют накидными гайками.

Затем в резьбовые отверстия блока цилиндров ЗИЛ-130 ввертывают штуцер крепления трубки отвода масла от компрессора, переходник со штуцером подвода масла к компрессору, а в резьбовые отверстия водяного насоса и впускного трубопровода — штуцера.

Фланцы картера сцепления и стартера смазывают невысыхающей пастой, устанавливают стартер и закрепляют его болтами, ввернутыми в резьбовые отверстия картера сцепления, а затем закрепляют щиток стартера, надев его на шпильки левого выпускного трубопровода.

Ввернув штуцера в резьбовые отверстия датчика и исполнительного механизма диафрагменного типа ограничения максимальных оборотов коленчатого вала двигателя ЗИЛ-130, их соединяют трубопроводами, которые закрепляют накидными гайками.

Отвернув болты крепления масляного фильтра и поддона картера, устанавливают на болты массирующую перемычку, которую закрепляют.

Массирующая перемычка должна быть перпендикулярна к оси коленчатого вала. Затем на передний и боковой болты поддона картера закрепляют скобы крепления трубок масляного радиатора.

Повернув двигатель на стенде головками цилиндров вверх, на крышки головок цилиндров и трубку вентиляции картера устанавливают держатели проводов свечей зажигания ЗИЛ-130.

На концы каждого провода высокого напряжения, входящие в отверстия крышки распределителя, надевают защитные резиновые колпачки. Затем устанавливают провода высокого напряжения.

При соединении концов проводов со свечами и клеммными отверстиями крышки распределителя учитывают порядок работы цилиндров двигателя (1-5-4-2-6-3-7-8), при этом имеют в виду, что ротор распределителя вращается по часовой стрелке.

Провода закрепляются в держателях. В отверстие центральной клеммы крышки распределителя вставляют провода высокого напряжения.

На шпильки блока цилиндров ЗИЛ-130 устанавливают топливный насос и фильтр вентиляции картера и маслоналивной горловины с прокладками, которые закрепляют болтами с шайбами. В резьбовые отверстия топливного насоса ввертывают штуцеры крепления топливопроводов.

Подсобранный фильтр тонкой очистки топлива со штуцерами и кронштейном устанавливают на шпильки впускного трубопровода, закрепляют болтами и соединяют топливопроводы накидными гайками со штуцерами топливного насоса и карбюратора.

На корпус крышки компрессора устанавливают кронштейны генератора и закрепляют болтами с шайбами. К нижнему ушку корпуса генератора привертывают планку и генератор закрепляют на кронштейнах. Гайку крепления планки к генератору не затягивают до установки ремня привода генератора.

Насос гидроусилителя рулевого управления ЗИЛ-130 в сборе с кронштейном устанавливают на шпильки головки левого ряда цилиндров и закрепляют гайками с шайбами. Окончательно гайки крепления насоса гидроусилителя затягивают после установки ремня привода насоса.

На шпильки, ввернутые в передний торец головки цилиндров, устанавливают компрессор и закрепляют его гайками с шайбами. На шкивы компрессора и водяного насоса надевают ремень привода компрессора, а затем — ремни приводов генератора и насоса гидроусилителя рулевого управления.

Приводные ремни генератора, компрессора, водяного насоса и насоса гидроусилителя должны быть натянуты так, чтобы прогиб одной ветви ремня под усилием 3—4 кГ не превышал 10—15 мм.

Величину прогиба ремней замеряют приспособлением, состоящим из динамометра и линейки. Натяжение ремней генератора, водяного насоса и насоса гидроусилителя рулевого управления ЗИЛ-130 регулируют перемещением генератора и насоса гидроусилителя.

Чтобы натянуть ремень компрессора со штампованным шкивом, надо ослабить три болта и повернуть вручную до прорези наружную половину шкива влево, а внутреннюю — направо. Когда ремень будет натянут правильно, затягивают болты.

Часть двигателей ЗИЛ-130 снабжается литыми шкивами компрессора. Степень натяжения ремня компрессора на этих двигателях изменяют, навертывая резьбовую регулировочную муфту, которая регулирует ширину желоба шкива. После натяжения ремня компрессора завертывают стопорный болт, расположенный на его шкиве.

Штуцеры компрессора и блока цилиндров соединяют трубопроводами для подвода и отвода масла системы смазки, которые закрепляют накидными гайками. Аналогичным образом закрепляют трубопроводы для подвода и отвода воды системы охлаждения компрессора ЗИЛ-130.

Для установки промежуточной тяги управления дросселем на рычажок надевают вилку тяги и совмещают отверстиями, в которые вставляют палец. В отверстие пальца вставляют шплинт и разводят его концы.

Затем устанавливают оттяжную пружину в отверстия скоб и проверяют действие привода дросселя карбюратора. Дроссель карбюратора должен свободно, без заеданий, возвращаться в крайнее положение под действием оттяжной пружины.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

Блок цилиндров в сборе с картером сцепления при помощи тельфера устанавливают на стенде. Повернув блок цилиндров картером вниз, в масляные каналы блока цилиндров ввертывают пробки, предварительно смазанные суриком.

Поршни и гильзы цилиндров перед установкой в блок цилиндров предварительно подбирают по группам, согласно данным табл. 9 и 25. Разрешается подбирать к гильзам поршни соседней группы. Группу поршня маркируют на днище.

Для определения номинального зазора в сопряжении гильза — поршень используют ленту-щуп, который опускают в гильзу на глубину не менее чем длина юбки поршня, и вставляют поршень в гильзу головкой вниз так, чтобы нижний край юбки поршня совпадал с торцом гильзы. Лента-щуп должен быть расположен в плоскости, перпендикулярной к оси поршневого пальца. Если усилие, необходимое для протаскивания ленты-щупа толщиной 0,08 мм, шириной 13 мм и длиной 200 мм, составит 3,5—4,5 кГ при неподвижном поршне, то зазор в сопряжении гильза — поршень подобран правильно.

Подобранные гильзы и поршни клеймят, выбивая порядковые номера цилиндров. На днище поршня первого цилиндра выбивают номер блока цилиндров.

Гильзы в блок цилиндров запрессовывают, пользуясь приспособлением ( рис. 84).

Приспособление состоит из оправки 7, в отверстие которой встав лен шток 8 с гайкой 10. Шток 8 соединен с захватом 3 штифтом 11. Перемещение штока 5 при запрессовывании гильзы ограничивает упорное кольцо 6.

Скалка 1 имеет напротив каждого цилиндра паз с валиком для установки крюка захвата 3.

На гильзу надевают резиновые уплотнительные кольца 5, предварительно смазанные жидким мылом. При надевании на гильзу резиновые кольца не следует слишком растягивать, а также нужно следить, чтобы они не скручивались в канавке гильзы цилиндров.

Вставив гильзу 4 в соответствующее маркировке отверстие блока 2, устанавливают приспособление для напрессовывания гильзы. Скалку 1 приспособления вставляют в опоры коренных подшипников блока цилиндров 2. В гильзу вставляют шток 5 в сборе с оправкой 7, гайкой 10 и захватом 3. Крюк последнего зацепляют за стержень оправки и,

вращая гайку 10 за рукоятку 9, запрессовывают гильзу в отверстия блока цилиндров. При постановке и в процессе напрессовывания гильзы необходимо следить, чтобы не срезались выступающие части уплотнительных колец о кромки отверстия блока цилиндров.

Отвернув болты, снимают крышки коренных подшипников коленчатого вала, протирают салфеткой постели блока и крышки и, вставив наконечник шланга в каждое масляное отверстие, продувают сжатым воздухом масляные каналы в блоке цилиндров. Крышки коренных подшипников невзаимозаменяемы и поэтому их необходимо аккуратно устанавливать на подставке стенда, чтобы при установке их не перепутать. В противном случае при неправильной очередности установки крышек коленчатый вал не будет проворачиваться в своих опорах. Установив крышку пятого заднего коренного подшипника в приспособление, в выточку крышки оправкой запрессовывают сальник. Аналогичным образом запрессовывают сальник в выточку пятой коренной постели блока цилиндров. При необходимости выступающие концы сальника в крышке и в блоке цилиндров срезают ножом заподлицо с плоскостью. В гнездо пятой крышки вставляют торцовые

резиновые уплотнители. Затем в крышки коренных подшипников и в постели блока цилиндров устанавливают предварительно промытые вкладыши коренных подшипников коленчатого вала соответствующего ремонтного размера (табл. 26).

При установке вкладышей надо внимательно следить, чтобы не перепутать верхние вкладыши с нижними.

Рис. 84. Приспособление для запрес-совывания гильзы в блок цилиидрор

Верхние вкладыши1 имеют отверстия для подвода масла к коренным подшипникам коленчатого вала и подшипникам распределительного вала. При неправильной установке вкладышей масляные каналы перекрываются, подшипники будут работать без смазки, что вызовет выплавление антифрикционного слоя подшипников и задиры на шейках коленчатого и распределительного валов.

Установив захват на четвертую шатунную шейку, снимают коленчатый вал в сборе с маховиком и сцеплением со стеллажа, протирают коренные и шатунные шейки чистой салфеткой, продувают масляные каналы сжатым воздухом и надевают на шейку коленчатого вала упорные шайбы. Затем коленчатый вал укладывают в постель блока цилиндров так, чтобы выступы упорных шайб вошли в пазы торцов передней крышки коренного подшипника. Верхние вкладыши опор перед установкой коленчатого вала смазывают маслом АС-8. При необходимости осевой зазор между шейкой коленчатого вала и упорной шайбой проверяют щупом. Передвигая коленчатый вал воротком вперед и назад в направлении продольной оси двигателя, замеряют зазор между торцом коленчатого вала и упорной шайбой, который должен быть в пределах 0,075—0,245 мм. Осевой зазор регулируют заменой упорных шайб. При проверке осевого зазора на коленчатом валу в обязательном порядке должны быть установлены шестерня и технологическая муфта, закрепленная храповиком.

После проверки осевого зазора снимают технологические детали и проворачивают коленчатый вал в подшипниках для проверки отсутствия смещения верхних вкладышей, которые при необходимости подправляют.

Предварительно смазав нижние вкладыши коренных подшипников маслом АС-8, устанавливают крышки коренных подшипников на свои места согласно порядковым номерам. Крышку переднего коренного подшипника устанавливают в блок цилиндров по штифту. При установке заднего коренного подшипника следят за состоянием сальника.

Завернув болты крышек коренных подшипников электро-, пневмо-гайковертом, динамометрическом ключом проверяют момент затяжки болтов, который должен быть в пределах 11—13 кГм. После затягивания болтов проверяют легкость вращения коленчатого вала. Момент проворачивания коленчатого вала должен быть не более 7 кГм.

Вставив деревянные уплотнители в вертикальные пазы крышки заднего коренного подшипника, забивают их молотком до упора и зачищают выступающие торцы деревянных уплотнителей заподлицо с плоскостью разъема крышки и блока цилиндров.

Повернув двигатель на стенде передним торцом вверх, устанавливают шпонку в шпоночный паз, при необходимости постукивая молотком из мягкого металла по ее торцу, и надевают на передний конец коленчатого вала распорную втулку фланцем к упорной шайбе. Ра-

1 Вкладыши новой конструкции имеют отверстия для подвода масла как В верхней, так и в нижней половине.

бочую поверхность упорной шайбы предварительно протирают чистой салфеткой.

Установив шестерню и приспособление на шейку коленчатого вала, напрессовывают шестерню по шпонке до упора в распорную втулку.

Перед установкой распределительного вала протирают чистой салфеткой опорные шейки и кулачки, обдувают их сжатым воздухом и смазывают маслом АС-8. Затем распределительный вал в сборе с шестерней и фланцем вставляют в отверстия опорных шеек блока цилиндров, стараясь не повредить антифрикционный слой втулок. Шестерни распределительного и коленчатого валов устанавливают так, чтобы зубья, отмеченные на шестернях точкой, вошли в зацепление. При необходимости проверяют щупом зазор между зубьями распределительных шестерен, который должен быть равен 0,04—0,05 мм. Щуп толщиной 0,05 мм не должен проходить между зубьями распределительных шестерен. Зазор проверяют в трех местах через каждые 120° по окружности шестерни.

Поворачивая коленчатый вал за маховик, совмещают отверстия в шестерне распределительного вала и блока цилиндров. Совместив отверстия упорного фланца 9 ( рис. 2, а) с резьбовыми отверстиями блока цилиндров, закрепляют фланец распределительного вала болтами с пружинными шайбами, которые вставляют через два отверстия шестерен. Затяжку болтов проверяют динамометрическим ключом. Момент затяжки должен быть равен 2—3 кГм. Осевой зазор между торцом шейки распределительного вала и упорным фланцем должен быть 0,08—0,208 мм.

Предварительно надев на передний конец коленчатого вала маслоотражатель 2, крышку 10 распределительных шестерен в сборе с сальником и прокладкой устанавливают на штифты блока цилиндров и закрепляют болтами. Под болты с правой стороны крышки 10 распределительных шестерен устанавливают скобу реактивной тяги подвески двигателя. Болты крепления крышки затягивают равномерно крест-накрест динамометрическим ключом (момент затяжки 2—3 кГм).

Центробежный датчик 5 ограничения максимальных оборотов коленчатого вала двигателя в сборе с болтами, пружинными шайбами и указателем 4 установки зажигания устанавливают в отверстие крышки распределительных шестерен так, чтобы лопатка привода, установленная на распределительном валу, вошла в прорезь валика 6 датчика, а затем завертывают болты крепления.

Вставив шпонку в паз, устанавливают на шейку шкив 1 и при помощи гидравлического приспособления напрессовывают его до упора в маслоотражатель 2.

Храповик 3 с замочной шайбой ввертывают в резьбовое отверстие коленчатого вала до упора и отгибают край шайбы по грани у храповика.

Для установки поршней в сборе с шатунами в цилиндры двигателя отвертывают гайки шатунных болтов и снимают крышки, которые аккуратно укладывают на подставку стенда в последовательности нумерации.

Рис. 85. Стенд для отвертывания гаек нижней головки шатуна

Для одновременного отвертывания двух гаек шатуна в сборе с поршнем применяют двухшпиндельный стенд ( рис. 85). На опорной плите/ установлены двухшпиндельный червячный редуктор 7, который приводится в действие от электродвигателя через соединительную муфту, а также подставки 3 и 2. Головки 5 для отвертывания гаек соединены со шпинделями 6 шарнирно, что смягчает ударные нагрузки при пуске стенда и предотвращает смятие граней гаек при отвертывании их с болтов шатунов.

Нижнюю головку шатуна устанавливают на подставку 3, гайки вставляют в головки 5, поршень укладывают на подставку 2, а затем нажатием кнопки на пульте 8 управления включают стенд. Пластина 4, закреленная к подставке 3, предотвращает выскакивание шатуна, что может произойти в период пуска стенда.

В процессе сборки необходимо следить за тем, чтобы не перепутать невзаимозаменяемые крышки шатунов. В противном случае вкладыши шатунных подшипников будут зажимать шейку и коленчатый вал будет проворачиваться вокруг оси с моментом сопротивления значительно большим, чем это положено по техническим условиям, что приводит к подплавлению и поворачиванию вкладышей шатунных подшипников, а также задиру шатунной шейки коленчатого вала.

Постели крышек и шатунов протирают чистой сальфеткой и продувают сжатым воздухом отверстие в нижней головке шатуна. Вкладыши тщательно промывают для удаления масла, в котором они были законсервированы, и устанавливают в постели шатунов и крышек. Затем тщательно протирают гильзы цилиндров, используя для этой цели механическую щетку или салфетку. Поверхности гильз цилиндров, шатунные шейки, поршни с кольцами и вкладыши шатунов смазывают маслом АС-8. На болты шатунов надевают предохранитель-

ные колпачки ( рис. 86), изготовленные из мягкого металла, которые предохраняют зеркало гильзы цилиндров от повреждений. Замки поршневых колец разводят под углом 120° друг к другу и на поршень шестого цилиндра надевают приспособление ( рис. 87) для установки поршня с кольцами в гильзу цилиндра. Поворачивая коленчатый вал, вторую шатунную шейку ставят в положение нижней мертвой точки (н. м. т.). В гильзу шестого цилиндра устанавливают поршень с шатуном и, слегка постукивая по днищу поршня деревянной оправкой, перемещают поршень по цилиндру до упора подшипника шатуна в шатунную шейку коленчатого вала. При установке поршней лыска на днище поршня должна быть обращена к передней стороне двигателя. Предохранительные колпачки снимают с шатунных болтов, крышку шатуна ставят на место и закрепляют ее гайками. При необходимости проверяют зазор между торцами шатунных подшипников и шейкой коленчатого вала, который должен быть равен 0,12—0,38 мм. Гайки шатунных болтов затягивают динамометрическим ключом (момент затяжки 7,0—8,0 кГм). Завертывая гайку, сфрезерованную прорезь совмещают с отверстием в болте для установки шплинта. Доводить гайки до совпадения ближайшей прорези с отверстием под шплинт болта надо только в сторону увеличения затяжки. Проворачивая коленчатый вал на 45°, аналогичным образом устанавливают поршни в остальные цилиндры.

После затяжки коренных и шатунных подшипников проверяют момент прокручивания коленчатого вала, который должен быть не более 10 кГм. После проверки прокручивания коленчатого вала устанавливают шплинты на гайки шатунных болтов.

Рис. 86. Предохранитель- Рис. 87. Приспособление для уста-

ные колпачки шатунных болтов новки поршня с кольцами в гильзу цилиндра

Короткий конец вилки выключения сцепления вставляют в подшипник картера сцепления, а на удлиненный конец устанавливают фланец, который закрепляют болтами к картеру сцепления. Во фла-

нец вилки выключения сцепления ввертывают пресс-масленку, устанавливают и закрепляют крышку и щиток картера сцепления.

На фланец блока цилиндров устанавливают маслоприемник 22 ( рис. 2, б) с прокладкой и закрепляют болтами. Закрепив перегородки поддона 21 картера, смазывают прокладку и плоскость разъема блока цилиндров невысыхающей уплотнительной пастой УН-25 и затем устанавливают и закрепляют болтами поддон картера к блоку цилиндров. Болты крепления поддона картера затягивают от середины к краям. Перед установкой поддона картера необходимо убедиться в отсутствии в двигателе посторонних предметов и продуть сжатым воздухом поддон картера.

Для установки привода прерывателя-распределителя ( рис. 88) проворачивают коленчатый вал, поршень первого цилиндра устанав-

ливают в положение верхней мертвой точки (в. м. т.). Паз 8 валика 3 располагают так, чтобы он был параллелен риске 7, нанесенной на верхнем фланце 5, а смещение его было бы направлено в сторону переднего конца двигателя. В таком положении привод прерывателя-распределителя вставляют в гнездо блока цилиндров таким образом, чтобы к моменту начала зацепления шестерни 4 привода с шестерней распределительного вала отверстия 6 крепления прерывателя-распределителя совпали с отверстиями фланца блока цилиндров. При правильной установке привода прерывателя-распределителя паз 8 валика устанавливается параллельно оси, соединяющей отверстие / в верхнем фланце 5 привода. В таком положении прикрепляют привод прерывателя-распределителя к блоку цилиндров болтами, вставленными в отверстие 6 нижнего фланца 2.

Рис. 88. Привод прерывателя-распределителя

Перед установкой толкатели 18 ( рис. 2, б) протирают чистой салфеткой и подбирают их по гнездам, расположенным в блоке цилиндров. Отверстие в блоке цилиндров имеет размер 0 25+0-023 мм. Диаметры толкателей следующие: первой группы — 24,992—24,985 мм и второй — 24,985— 24,978 мм. Перед установкой в гнезда блока цилиндров толкатели опускают в ванну с маслом АС-8. При правильном подборе и установке толкатели должны при незначительном усилии без заедания перемещаться в вертикальной плоскости и вращаться вокруг оси в гнездах блоков цилиндров.

Положив прокладки 4 на разъемные плос-

кости блока цилиндров, устанавливают на штифты головки цилиндров 8, которые предварительно обдувают сжатым воздухом. Штанги 9 толкателей вставляют в отверстия толкателей 18 через окна головок цилиндров 8. Оси в сборе с коромыслами 7 и стойками устанавливают на головки

цилиндров 8, соединяют концы штанг 9 толкателей с коромыслами 7, вставляют в отверстия стоек коромысел 7 болты с плоскими шайбами и предварительно их затягивают. Затем, установив щитки свечей и сточные жолобки, вставляют остальные болты с плоскими шайбами в отверстия крепления головки цилиндров 8 и динамометрическим ключом (с моментом затяжки 7—9 кГм) затягивают их в порядке, показанном на рис. 89.

Предварительно смазав шестерни маслом АС-8 и подсобрав болты с шайбами и прокладкой, масляный насос 1 ( рис. 2, б) устанавливают в отверстие блока цилиндров так, чтобы выступ привода прерывателя-распределителя вошел в паз ведущего валика насоса, а затем масляный насос 1 закрепляют болтами.

Повернув двигатель на стенде в положение, удобное для сборки, на шпильки надевают ушки подъема двигателя, устанавливают шайбы и завертывают гайками.

Для установки впускного трубопровода 13 на шпильки головки цилиндров 8, а также на передний и задний торцы блока цилиндров укладывают резиновые прокладки, а затем на шпильки надевают впускной трубопровод. При установке впускного трубопровода не допускают перекосов, стараясь не сместить резиновые прокладки. На шпильки навертывают гайки с плоскими пружинными шайбами, которые затягивают динамометрическим ключом (момент затяжки не более 2—2,5 кГм). При увеличении момента затяжки при прогреве двигателя боковые резиновые прокладки выпирают из-под плоскости разъема и это вызывает течь охлаждающей жидкости через места соединений.

После установки впускного трубопровода регулируют зазоры в клапанах. Для этого поршень первого цилиндра устанавливают в в. м. т., для чего коленчатый вал двигателя повертывают до совмещения меток на шкиве 1 ( рис. 2, с) и указателе 4 установки зажигания. При этом положении коленчатого вала начинают регулировать зазоры между клапаном и носком коромысла впускного и выпускного клапанов первого цилиндра.

Для регулировки зазора отверткой, вставленной в паз, придерживают регулировочный винт коромысла 7 ( рис. 2, б), а ключом ослабляют контргайку. Между стержнем клапана и носком коромысла 7 устанавливают щуп и, вращая отверткой регулировочный винт, устанавливают необходимый зазор. Для надежной фиксации регулировочного винта в установленном положении контргайку завертывают

до упора, придерживая при этом регулировочный винт отверткой. После регулировки зазор между клапаном и носком коромысла должен быть 0,25—0,30 мм.

Зазоры в клапанах остальных цилиндров регулируют аналогичным образом в соответствии с порядком работы цилиндров двигателя 1-5-4-2-6-3-7-8 ( рис. 90), проворачивая каждый раз коленчатый вал на 90°. Чтобы точно проворачивать коленчатый вал на четверть оборота, на шкиве коленчатого вала мелом наносят метки под углом 90° при положении поршня первого цилиндра в в. м. т.

Клапанный механизм головки цилиндров 8 ( рис. 2, б) закрывают крышкой, в паз которой устанавливают резиновую прокладку, и закрепляют гайками с шайбами.

В картер блока цилиндров ввертывают штуцер крепления трубки указателя 15 уровня масла, на трубку указателя надевают хомут крепления трубки и соединяют трубку со штуцером гайкой, которую затягивают. Свободный конец хомута надевают на шпильку крепления левой крышки 6 головки цилиндров 8, закрепляют его гайкой и в трубку вставляют указатель 15 уровня масла.

В резьбовые отверстия блока цилиндров ввертывают переходники сливных краников и сливные краники. При установке необходимо следить, чтобы пробки краников находились в вертикальном положении. Через отверстия в щитках 17 свечей зажигания вставляют ручки управления сливными краниками.

На нижние концы ручек надевают вилки, которые устанавливают на ушки пробок краников и соединяют вилки и краники шплинтами, концы которых разводят.

Перед установкой на двигатель выпускной трубопровод тщательно продувают сжатым воздухом, так как частицы грязи, которые могут оставаться на внутренних поверхностях после мойки, попадают в цилиндры двигателя. Это вызывает износ колец и образование рисок на зеркале цилиндров и кольцах. Предварительно установив впуск-

ные трубопроводы левого и правого ряда цилиндров, надевают на шпильки блока цилиндров и закрепляют гайками с шайбами.

Вывертывают технологические пробки из отверстий для свечей зажигания, продувают свечи зажигания сжатым воздухом и ввертывают их в резьбовые отверстия головки цилиндров.

Затем, предварительно подсобрав с болтами, шайбами и прокладками, водяной насос 11 ( рис. 2, с) устанавливают и прикрепляют к блоку цилиндров.

Рис. 90. Порядок работы цилиндров двигателя

Смазав невысыхающей пастой УН-25 плоскости разъема блока цилиндров и центрифуги 22 в сборе с фильтром 23

грубой очистки масла и подсобрав фильтр с болтами, шайбами и прокладкой, устанавливают и прикрепляют его вместе со сливным жолоб-ком к блоку цилиндров. В резьбовое отверстие фильтра 23 грубой очистки масла ввертывают датчик масляного манометра так, чтобы стрелка находилась вверху.

В отверстие блока цилиндров устанавливают штангу привода топливного насоса 18.

Повернув двигатель в удобное для сборки положение, на шпильки фланца впускного трубопровода 13 ( рис. 2, б) устанавливают карбюратор 11 марки К-88 с прокладкой, закрепляют гайками с шайбами. Под гайку левой передней шпильки устанавливают скобу оттяжной пружины.

В резьбовое отверстие впускного трубопровода ввертывают датчик указателя температуры воды.

Перед установкой прерывателя-распределителя 14 снимают крышку распределителя, проверяют и при необходимости регулируют зазор между контактами прерывателя, а также совмещают указательную стрелку верхней пластины с риской О на нижней пластине октан-корректора. Затем поворачивают коленчатый вал двигателя так, чтобы метка на его шкиве 1 ( рис. 2, а) находилась против метки 9 на указателе 4 установки зажигания, что позволяет установить наиболее ранний угол опережения зажигания и тем самым улучшить пусковые свойства двигателя. Прерыватель-распределитель 14 ( рис. 2, б) устанавливают на верхний фланец корпуса 12 привода так, чтобы в паз валика привода вошла лопатка вала прерывателя-распределителя. При правильной установке прерывателя-распределителя вакуумный регулятор должен быть направлен в сторону карбюратора, а электрод ротора находиться против клеммы первого цилиндра, отмеченной на крышке распределителя. В таком положении прерыватель-распределитель 14 закрепляют болтами к верхнему фланцу корпуса 12 привода. Ввернув в резьбовые отверстия карбюратора 11 и вакуумного регулятора прерывателя-распределителя 14 штуцера, соединяют их трубкой, которую с обоих концов закрепляют накидными гайками.

Затем в резьбовые отверстия блока цилиндров ввертывают штуцер крепления трубки отвода масла от компрессора, переходник со штуцером подвода масла к компрессору, а в резьбовые отверстия водяного насоса и впускного трубопровода — штуцера.

Фланцы картера сцепления и стартера 20 смазывают невысыхающей пастой УН-25, устанавливают стартер и закрепляют его болтами, ввернутыми в резьбовые отверстия картера сцепления, а затем закрепляют щиток стартера, надев его на шпильки левого выпускного трубопровода 5. Ввернув штуцера в резьбовые отверстия датчика 5 ( рис. 2, с) и исполнительного механизма диафрагменного типа ограничения максимальных оборотов коленчатого вала двигателя, их соединяют трубопроводами, которые закрепляют накидными гайками.

Отвернув болты крепления масляного фильтра и поддона картера, станавливают на болты массирующую перемычку, которую закрепля-

ют. Массирующая перемычка должна быть перпендикулярна к оси коленчатого вала. Затем на передний и боковой болты поддона картера закрепляют скобы крепления трубок масляного радиатора.

Повернув двигатель на стенде головками цилиндров вверх, на крышки головок цилиндров и трубку вентиляции картера устанавливают держатели проводов свечей зажигания. На концы каждого провода высокого напряжения, входящие в отверстия крышки распределителя, надевают защитные резиновые колпачки. Затем устанавливают провода высокого напряжения. При соединении концов проводов со свечами и клеммными отверстиями крышки распределителя учитывают порядок работы цилиндров двигателя (1-5-4-2-6-3-7-8), при этом имеют в виду, что ротор распределителя вращается по часовой стрелке. Провода закрепляются в держателях. В отверстие центральной клеммы крышки распределителя вставляют провода высокого напряжения.

На шпильки блока цилиндров устанавливают топливный насос 18 ( рис. 2, с) и фильтр 17 вентиляции картера и маслоналивной горловины с прокладками, которые закрепляют болтами с шайбами. В резьбовые отверстия топливного насоса 18 ввертывают штуцеры крепления топливопроводов. Подсобранный фильтр 20 тонкой очистки топлива со штуцерами и кронштейном устанавливают на шпильки впускного трубопровода, закрепляют болтами и соединяют топливопроводы накидными гайками со штуцерами топливного насоса и карбюратора.

На корпус крышки компрессора устанавливают кронштейны генератора и закрепляют болтами с шайбами. К нижнему ушку корпуса генератора привертывают планку и генератор закрепляют на кронштейнах. Гайку крепления планки к генератору не затягивают до установки ремня привода генератора.

Не полностью укомплектованный двигатель снимают со стенда и подают на испытательную станцию. После испытания двигатель окрашивают в окрасочной камере и доукомплектовывают, установив его опять на стенд или конвейер.

Насос гидроусилителя рулевого управления в сборе с кронштейном устанавливают на шпильки головки 8 ( рис. 2, б) левого ряда цилиндров и закрепляют гайками с шайбами.

Окончательно гайки крепления насоса гидроусилителя затягивают после установки ремня привода насоса.

На шпильки, ввернутые в передний торец головки 8 цилиндров, устанавливают компрессор и закрепляют его гайками с шайбами. На шкивы компрессора и водяного насоса надевают ремень 15 ( рис. 2, а) привода компрессора, а затем — ремни 13 и 14 приводов генератора и насоса гидроусилителя рулевого управления. Приводные ремни генератора, компрессора, водяного насоса и насоса гидроусилителя должны быть натянуты так, чтобы прогиб одной ветви ремня под усилием 3—4 кГ не превышал 10—15 мм. Величину прогиба ремней замеряют приспособлением, состоящим из динамометра и линейки. Натяжение ремней генератора, водяного насоса и насоса гидроусилителя рулевого управления регулируют перемещением генератора и насоса гидроусилителя. Чтобы натянуть ремень компрессора со штампованным шкивом, надо ослабить три болта и повернуть вручную до прорези наружную половину шкива влево, а внутреннюю — направо. Когда ремень будет натянут правильно, затягивают болты.

Часть двигателей ЗИЛ-130 снабжается литыми шкивами компрессора. Степень натяжения ремня компрессора на этих двигателях изменяют, навертывая резьбовую регулировочную муфту, которая регулирует ширину желоба шкива. После натяжения ремня компрессора завертывают стопорный болт, расположенный на его шкиве.

Штуцеры компрессора и блока цилиндров соединяют трубопроводами для подвода и отвода масла системы смазки, которые закрепляют накидными гайками. Аналогичным образом закрепляют трубопроводы для подвода и отвода воды системы охлаждения компрессора.

Для установки промежуточной тяги управления дросселем на рычажок надевают вилку тяги и совмещают отверстиями, в которые вставляют палец. В отверстие пальца вставляют шплинт и разводят его концы. Затем устанавливают оттяжную пружину в отверстия скоб и проверяют действие привода дросселя карбюратора. Дроссель карбюратора должен свободно, без заеданий, возвращаться в крайнее положение под действием оттяжной пружины.

Задать вопрос на форумеinterdalnoboy.com

с РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ 238ДЕ-3902150 РЭ:

с РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ 238ДЕ-3902150 РЭ:МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ Резьбовое соединение - Моментзатяжки Н·м (кгс·м) Болты крепления крышек коренных подшипников: - вертикальные - 430–470 (43–47) - горизонтальные- 100–120 (10–12) Болт крепления ступицы коленчатого вала - 431–490 (44–50) Болты крепления крышек шатунов- 200–220 (20–22) Болты крепления картера маховика- 100–125 (10–12,5) Болты крепления маховика: - с пластинами стоп. под два болта- 200–220 (20–22) - с пластиной под все болты- 235–255 (24–26) Болты крепления кронштейна передней опоры двигателя- 90–110 (9–11) Боты крепления верхней крышки блока цилиндров- 25–32 (2,5–3,2) Гайки шпилек крепления головки цилиндров- 240–260 (24–26) Гайки крепления осей коромысел- 120–150 (12–15) Болт скобы крепления стартера- 70–90 (7–9) Болты крепления кронштейнов стартера- 45–62 (4,5–6,2) Болты стартера с фланцевым креплением М12- 98,1–122,6 (10–12,5) Гайки скоб крепления форсунок- 50–62 (5–6,2) Гайка крепления муфты опережения впрыска- 130–150 (13–15) Штуцеры топливного насоса высокого давления- 100–120 (10–12) Гайки распылителей форсунок- 60–80 (6–8) Штуцер форсунки- 8–10 (8–10) Гайка крепления шестерни распределительного вала 270–300 (27–30) Гайка крепления ведомой шестерни привода топливного насоса- 140–180 (14–18) Резьбовые соединения муфты привода топливного насоса высокого давления: - болты крепления пластин к ведомой полумуфте- 32–40 (3,2–4) - остальные- 44–60 (4,4–6,0) Гайка оси шкива натяжного устройства привода пневмокомпрессора - 120–150 (12–15) Гайка болта-натяжителя натяжного устройства привода компрессора- 10–20 (1–2) Гайки регулировочных винтов коромысел- 44–56 (4,4–5,6) Болты крепления масляного насоса- 90–100 (9–10) Пробка сливная масляного картера- 140–160 (14–16) Болты крепления топливного насоса высокого давления- 28–36 (2,8–3,6) Гайки топливопроводов высокого давления- 18–25 (1,8–2,5) Болты крепления турбокомпрессора- 36–44 (3,6–4,4) Болты крепления выпускных коллекторов- 36–44 (3,6–4,4) Болты крепления топливопроводов низкого давления: - М 10 20–25 (2–2,5) - М14 40–50 (4–5) - М16 48–50 (4,8–6) Болты крепления картера сцепления к картеру-137–157 (14–16)* коробки передач - 216–245 (22–25)** Болты крепления картера сцепления к картеру маховика М12 - 70–80 (7–8) Болты крепления проставки к картеру основной коробки- 123–157 (12,5–16) Болты крепления картера демультипликатора к проставке: - предварительная затяжка 20–30 (2–3) - окончательная затяжка 79–98 (8–10) Болты крепления верхней крышки картера- 35–49 (3,6–5)* основной коробки- 49–54 (5,0–5,5)** Оси вилки переключения демультипликатора- 118–128 (12–13) Болты крепления крышки первичного вала- 23,5–35 (2,4–3,6) Болты крепления муфты зубчатой низшего диапазона к проставке - 49–55 (5–5,6) Болт крепления фланца выходного вала- 431–490 (44–50) Примечание: * - длякоробокпередачтипаЯМЗ-238В иЯМЗ-2381; ** - длякоробокпередачтипаЯМЗ-239.

www.dizelmotor.in

Коленчатый вал ЗИЛ-130 (коленвал ЗИЛ-130) — стальной, с закаленными шейками, пятиопорный, с каналами для смазывания (рис. 14) и полостями для очистки масла. Полости коленчатого вала ЗИЛ-130 закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен составлять не менее 30 Н-м (3 кгс-м). Пробка коленвала ЗИЛ-130 может выступать из вала не более чем на высоту — фаски. Полости следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.Диаметр коренной шейки коленчатого вала двигателя ЗИЛ-130 74,5-0,020 мм, а шатунной 65,5-0,020 мм. Вкладыши коренных подшипников — сталеалюминиевые, толщиной 25,5-0,025-0,031 мм, взаимозаменяемые на всех опорах, кроме задней.Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 110—113 Н • м (11—13 кгс • м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного поддона. При изнашивании вкладышей шатунных или коренных подшипников коленвала ЗИЛ-130 обязательно одновременно заменять обе половины вкладышей. На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений.

Рис. 14. Коленчатый вал ЗИЛ-130:1 — противовес; 2 — пробка; 3 — полость для центробежной очистки масла.

Коленчатый вал ЗИЛ-130 динамически сбалансирован в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 140—150 Н • м (14—15 кгс • м).Маховик — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к фланцу заднего конца коленчатого вала шестью болтами. При сборке маховика с коленчатым валом надо иметь в виду, что одно из отверстий крепления маховика смещено на 2°, При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки. Необходимо следить за тщательностью шплинтовки болтов крепления маховика коленчатого вала ЗИЛ-130. Шплинт должен плотно облегать торец болта.Распределительный вал — стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение парой зубчатых колес. Распределительный вал установлен на пяти опорах, снабженных втулками из биметаллической ленты. Для правильной взаимной установки зубчатых колес коленчатого вала и распределительного вала нужно поставить их так, чтобы метки находились на одной прямой, соединяющей центры (рис. 15).

Рис. 15. Положение меток на зубчатых колесах при установке фаз газораспределения.

Запись опубликована в рубрике Двигатель, Техническое обслуживание. Добавьте в закладки постоянную ссылку.

zil130.ru

Проверку затяжки болтов и гаек крепления головки цилиндров рекомендуется производить динамометрическим ключом (рис. 1). Момент затяжки должен быть в пределах 10—12 кГм.

Затяжку болтов и гаек крепления головки цилиндров следует производить в определенной последовательности (рис. 2) на холодном двигателе.

Затяжку болтов и гаек крепления головки цилиндров следует производить в определенной последовательности (рис. 2) на холодном двигателе.

Зазоры между клапанами и толкателями проверяют при появлении стуков в клапанах, после чего их регулируют. Регулировку зазоров в клапанах рекомендуется производить отдельно для каждого цилиндра в соответствии с порядком зажигания в цилиндрах (1—5—3—6—2—4). Зазор между толкателем и клапаном для впускных и выпускных клапанов должен быть 0,20— 0,25 мм для двигателей со степенью сжатия 6,2 и 0,23—0,28 мм для двигателей со степенью сжатия 6,5. Перед регулировкой зазоров необходимо: отсоединить затрудняющий доступ к клапанным коробкам топливопровод от топливного насоса к карбюратору;

отсоединить трубку вентиляции картера двигателя и отвести ее в сторону;

отвернуть болты крепления крышек клапанной коробки и снять крышки с прокладками. Снимать крышки клапанных коробок следует осторожно, стараясь не повредить пробковые прокладки.

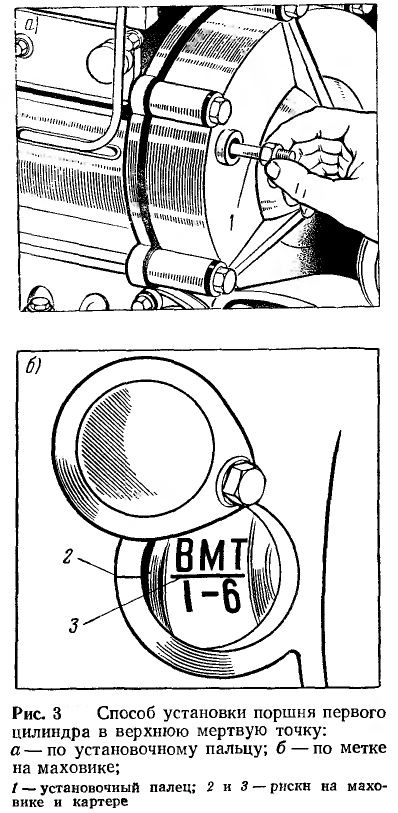

Регулировку зазоров у впускных и выпускных клапанов следует начинать с первого цилиндра, для чего установить поршень в в. м. т. при такте сжатия при помощи установочного пальца или по метке маховика.

При установке поршня первого цилиндра в в. м. т. вывернуть установочный палец 1 (рис. 3, а) и вставить его в это же отверстие другим концом, затем, провертывал коленчатый вал, держать до совпадения штифта с лункой на шестерне распределительного вала. Закончив установку поршня первого цилиндра в в. м. т., ввернуть установочный палец на свое место.

При установке поршня первого цилиндра в в. м. т. по метке маховика надо открыть крышку смотрового люка на картере сцепления так, чтобы был виден обод маховика, повернуть коленчатый вал двигателя рукояткой и установить поршень первого цилиндра в в. м. т. так, чтобы риска 3 (рис. 3, б) в. м. т. на маховике совпала с риской 2 на картере сцепления. После установки поршня первого цилиндра в в. м. т. опустить крышку смотрового люка и закрепить ее.

Проверить величину зазора между регулирующими болтами толкателей и стержнями клапанов при помощи щупа (рис. 4, а). Если зазоры выходят из указанных пределов, их следует отрегулировать. Регулировку производят так:

придерживая одним ключом толкатель за лыску, другим ключом освободить контргайку регулировочного болта толкателя;

продолжая удерживать толкатель, поворачивать регулирующий болт толкателя до получения необходимого зазора;

придерживая одним ключом регулировочный болт толкателя и другим ключом толкатель, затянуть контргайку третьим ключом (рис. 4, б).

После проведения регулировки клапанов первого цилиидра необходимо таким же способом провести регулировку остальных клапанов и установить на место снятые перед регулировкой узлы двигателя.

Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чихания» в карбюраторе и «выстрелов» в глушителе.

zil131.net