Электродвигатели появились достаточно давно, но большой интерес к ним возник тогда, когда они стали представлять собой альтернативу двигателям внутреннего сгорания. Особо интересен вопрос КПД электродвигателя, который является одной из главных его характеристик.

Каждая система обладает каким-либо коэффициентом полезного действия, который характеризует эффективность ее работы в целом. То есть он определяет, насколько хорошо система или устройство отдает или преобразовывает энергию. По значению КПД величины не имеет, и чаще всего оно представляется в процентном соотношении или числе от нуля до единицы.

Основная задача электрического двигателя сводится к преобразованию электрической энергии в механическую. КПД определяет эффективность выполнения данной функции. Формула КПД электродвигателя выглядит следующим образом:

В данной формуле p1 - это подведенная электрическая мощность, p2 - полезная механическая мощность, которая вырабатывается непосредственно двигателем. Электрическая мощность определяется формулой: p1=UI (напряжение умноженное на силу тока), а значение механической мощности по формуле P=A/t (отношение работы к единице времени). Так выглядит расчет КПД электродвигателя. Однако это самая простая его часть. В зависимости от предназначения двигателя и сферы его применения, расчет будет отличаться и учитывать многие другие параметры. На самом деле формула КПД электродвигателя включает намного больше переменных. Выше был приведен самый простой пример.

Механический КПД электродвигателя должен обязательно учитываться при выборе мотора. Очень большую роль играют потери, которые связаны с нагревом двигателя, снижением мощности, реактивными токами. Чаще всего падение КПД связано с выделением тепла, которое естественным образом происходит при работе двигателя. Причины выделения теплоты могут быть разными: двигатель может нагреваться в процессе трения, а также по электрическим и даже магнитным причинам. В качестве самого простого примера можно привести ситуацию, когда на электрическую энергию было потрачено 1 000 рублей, а работы было произведено на 700 рублей. В таком случае коэффициент полезного действия будет равен 70%.

Для охлаждения электрических двигателей применяются вентиляторы, которые прогоняют воздух через созданные зазоры. В зависимости от класса двигателей, нагрев может осуществляться до определенной температуры. Например, двигатели класса A могут нагреваться до 85-90 градусов, класса B - до 110 градусов. В том случае, когда температура превышает допустимую границу, это может свидетельствовать о замыкании статора.

Стоит отметить, что КПД электродвигателя постоянного тока (и переменного тоже) изменяется в зависимости от нагрузки:

Одна из причин падения коэффициента полезного действия - асимметрия токов, когда подается разное напряжение на каждой из трех фаз. Если, к примеру, на первой фазе будет напряжение 410 В, на второй - 403 В, а на третьей - 390 В, то среднее значение будет равно 401 В. Асимметрия в данном случае будет равна разнице между максимальным и минимальным напряжением на фазах (410-390), то есть 20 В. Формула КПД электродвигателя для расчета потерь будет иметь вид в нашей ситуации: 20/401*100 = 4.98%. Это значит, что мы теряем 5% КПД при работе из-за разности напряжений на фазах.

Негативных факторов, которые оказывают влияние на падение КПД электродвигателя, очень много. Есть определенные методики, позволяющие их определять. К примеру, можно определить, есть ли зазор, через который частично передается мощность из сети к статору и далее - на ротор.

Потери в стартере также имеют место, и они состоят из нескольких значений. В первую очередь это могут быть потери, имеющие отношение к вихревым токам и перемагничиванию сердечников статора.

Если двигатель асинхронный, то имеют место дополнительные потери из-за зубцов в роторе и статоре. Также в отдельных узлах двигателя могут возникать вихревые токи. Все это в сумме снижает КПД электродвигателя на 0,5%. В асинхронных моторах учитываются все потери, которые могут возникать при работе. Поэтому диапазон коэффициента полезного действия может варьироваться от 80 до 90%.

История развития электрических двигателей начинается с момента открытия закона электромагнитной индукции. Согласно ему, индукционный ток всегда движется таким образом, чтобы противодействовать вызывающей его причине. Именно эта теория легла в основу создания первого электрического двигателя.

Современные модели основаны на этом же принципе, однако кардинально отличаются от первых экземпляров. Электрические моторы стали намного мощнее, компактнее, но самое главное - их КПД значительно увеличился. Мы уже писали выше о том, какой КПД электродвигателя, и по сравнению с двигателем внутреннего сгорания это потрясающий результат. К примеру, максимальный КПД двигателя внутреннего сгорания достигает 45%.

Высокий КПД - это главное достоинство подобного мотора. И если двигатель внутреннего сгорания тратит более 50% энергии на нагрев, то в электрическом моторе на нагрев уходит небольшая часть энергии.

Вторым преимуществом является небольшой вес и компактные размеры. Например, компания Yasa Motors создала мотор с весом всего 25 кг. Он способен выдавать 650 Нм, что очень приличный результат. Также такие моторы долговечные, не нуждаются в коробке передач. Многие владельцы электрокаров говорят об экономичности электрических двигателей, что логично в некоторой степени. Ведь при работе электромотор не выделяет никаких продуктов сгорания. Однако многие водители забывают о том, что для производства электроэнергии необходимо использовать уголь, газ или обогащенный уран. Все эти элементы загрязняют окружающую среду, поэтому экологичность электродвигателей - это очень спорный вопрос. Да, они не загрязняют воздух в процессе работы. За них это делают электростанции при производстве электроэнергии.

Электрические двигатели обладают некоторыми недостатками, которые плохо влияют на эффективность работы. Это слабый пусковой момент, высокий пусковой ток и несогласованность механического момента вала с механической нагрузкой. Это приводит к тому, что КПД устройства снижается.

Для повышения эффективности стараются обеспечить нагрузку двигателя до 75% и выше и увеличивать коэффициенты мощности. Также есть специальные приборы для регулирования частоты подаваемого тока и напряжения, что тоже приводит к повышению эффективности и росту КПД.

Одним из самых популярных приборов для увеличения КПД электродвигателя является устройство плавного пуска, которое ограничивает скорость роста пускового тока. Также уместно использовать и частотные преобразователи для изменения скорости вращения мотора путем изменения частоты напряжения. Это приводит к снижению расхода электроэнергии и обеспечивает плавный пуск двигателя, высокую точность регулировки. Также увеличивается пусковой момент, а при переменной нагрузке стабилизируется скорость вращения. В результате эффективность электродвигателя повышается.

В зависимости от типа конструкции, коэффициент полезного действия в электрических двигателях может варьироваться от 10 до 99%. Все зависит от того, какой именно это будет двигатель. Например, КПД электродвигателя насоса поршневого типа составляет 70-90%. Конечный результат зависит от производителя, строения устройства и т. д. То же самое можно сказать и про КПД электродвигателя подъемного крана. Если он равен 90%, то это значит, что 90% потребляемой электроэнергии пойдет на выполнение механической работы, остальные 10% - на нагрев деталей. Все же есть наиболее удачные модели электродвигателей, коэффициент полезного действия которых приближается к 100%, но не равен этому значению.

Ни для кого не секрет, что электрические двигатели, КПД которых превышает 100%, не могут существовать в природе, так как это противоречит основному закону о сохранении энергии. Дело в том, что энергия не может взяться из ниоткуда и точно так же исчезнуть. Любой двигатель нуждается в источнике энергии: бензине, электричестве. Однако бензин не вечен, как и электроэнергия, ведь их запасы приходится пополнять. Но если бы существовал источник энергии, который не нуждался в пополнении, то вполне возможно было бы создать мотор с КПД свыше 100%. Российский изобретать Владимир Чернышов показал описание двигателя, который основан на постоянном магните, и его КПД, как уверяет сам изобретатель, составляет более 100%.

Для примера возьмем гидроэлектростанцию, где энергия вырабатывается за счет падения с большой высоты воды. Вода вращает турбину, и та производит электричество. Падение воды осуществляется под действием гравитации Земли. И хотя работа по производству электроэнергии совершается, гравитация Земли не становится слабее, то есть сила притяжения не уменьшается. Далее вода под действием солнечных лучей испаряется и снова поступает в водохранилище. На этом цикл завершается. В результате электроэнергия выработана, затраты на ее производство возобновлены.

Конечно, можно сказать, что Солнце не вечно, это так, но пару-тройку миллиардов лет оно протянет. Что касается гравитации, то она постоянно совершает работу, вытягивая влагу из атмосферы. Если сильно обобщить, то гидроэлектростанция - это двигатель, который преобразует механическую энергию в электрическую, и его КПД составляет более 100%. Это дает понять, что искать пути создания электродвигателя, КПД которого может быть более 100%, прекращать не стоит. Ведь не только гравитацию можно использовать в качестве неисчерпаемого источника энергии.

Второй интересный источник - постоянный магнит, который ниоткуда не получает энергию, а магнитное поле не расходуется даже при совершении работы. Например, если магнит что-либо притянет к себе, то он выполнит работу, а его магнитное поле слабее не станет. Это свойство уже не раз пытались использовать для создания так называемого вечного двигателя, но пока что ничего более-менее нормального из этого не получилось. Любой механизм износится рано или поздно, но сам источник, которым является постоянный магнит, практически вечен.

Впрочем, есть специалисты, которые утверждают, что со временем постоянные магниты теряют свои силы в результате старения. Это неправда, но даже если бы и было правдой, то вернуть его к жизни можно было бы всего лишь одним электромагнитным импульсом. Двигатель, который бы требовал перезарядку раз в 10-20 лет, хоть и не может претендовать на роль вечного, но очень близко к этому подходит.

Уже было много попыток создать вечный двигатель на базе постоянных магнитов. Пока что не было удачных решений, к сожалению. Но учитывая тот факт, что спрос на такие двигатели есть (его просто не может не быть), вполне возможно, что в скором будущем мы увидим что-то, что очень близко подойдет к модели вечного мотора, который будет работать на возобновляемой энергии.

КПД электродвигателя - это самый важный параметр, который определяет эффективность работы того или иного мотора. Чем выше КПД, тем лучше мотор. В двигателе с КПД 95% почти вся затрачиваемая энергия уходит на выполнение работы и только 5% расходуется не по нужде (например, на нагрев запчастей). Современные дизельные двигатели могут достигать значения КПД 45%, и это считается классным результатом. КПД бензиновых двигателей и того меньше.

fb.ru

(плохо разбираюсь в этой тематике, комментировать не буду... но помню, что где-то что-то читал...)

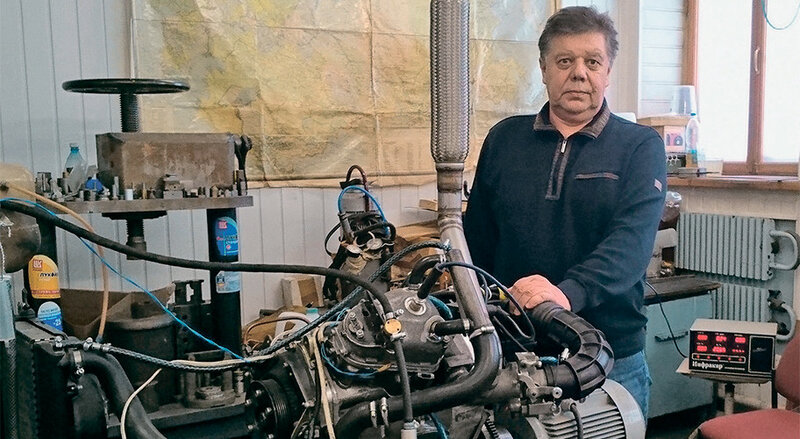

Журнал "Эксперт": Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%.Если этот проект получит должное внимание стратегических инвесторов и государства, он может создать серьезную конкуренцию электромобилю.

Двигатель внутреннего сгорания (ДВС) с механическим КПД 95% практически не имеет вредных выхлопных газов и способен при расходе топлива три литра на 100 км развивать мощность 300 л. с. А общий КПД чудо-двигателя, работающего на бензине, составляет порядка 60%. Это кажется невероятным, ведь КПД массовых автомобильных бензиновых ДВС не превышает 25%, дизельных — 40%. Этот проект — реально работающий прототип, собранный в «подвале» небольшого мебельного завода. Новые технологии, примененные в этом движке, запатентованы в России, США и даже в Японии. Все попытки зарубежных компаний купить эти разработки патриотом-кулибиным были отвергнуты, хотя предлагались суммы, в 20 раз превышающие стоимость всего его бизнеса. Представляется, что этот проект может создать серьезную конкуренцию электромобилю.

Ротор для аммиака и сварочный трансформаторСоздатель двигателя оказался автором более 50 патентов, в том числе международных. Александр Николаевич Сергеев — разработчик оригинальной технологии сварки роторов для производства аммиака, источников питания сварочной дуги, аэродинамических спойлеров для вазовских автомобилей и еще более 50 изделий, до сих пор применяющихся в шести отраслях промышленности. Свой первый патент на изобретение Сергеев получил, еще будучи студентом, в 1970-х, и был удостоен почетного тогда звания «Молодой ученый года», а через три года, поступив на работу инженером на завод «Азотреммаш» (ныне часть холдинга «Тольяттиазот» — крупнейшего в мире производителя азота), произвел технологическую революцию в отрасли. Разработанная им технология сварки рабочих колес центробежных компрессоров позволила увеличить ресурс работы этих агрегатов в несколько раз и отказаться от поставок аналогичных устройств из США. — Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

— Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

Наработки в области сварки, созданные в рамках химпрома, пригодились в других отраслях.Сергеевым был разработан сварочный трансформатор, по своим характеристикам превышающий те, что продавались на рынке, при этом его стоимость была на 30% ниже, а площадь занимаемого пространства сократилось в пять раз.В 1980-х годах изобретатель хотел предложить свои разработки начальству, однако в стране грянула перестройка, началось кооперативное движение; Сергеев ушел с завода и, прихватив с собой костяк своей команды, организовал предприятие, выпускающее промышленное сварочное оборудование.

=============

Механический КПД предлагаемого двигателя в 95% достигается за счет использования кинематической схемы бесшатунного механизма (механизма Баландина), при которой значительно уменьшаются потери на преодоление сил трения за счет исключения бокового давления поршня на стенки рабочего цилиндра. У лучших ДВС с кривошипно-шатунным механизмом механический КПД остается на уровне 90%.

Топливная эффективность двигателя Александра Сергеева достигает 98% за счет организации нового запатентованного процесса смесеобразования и сжигания топлива, обеспечивающего полное сжигание топлива в рабочем цилиндре.

Термодинамический КПД предлагаемой разработки составляет 60–65% за счет организации работы бензинового двигателя в двухтактном цикле с полным наполнением рабочего цилиндра атмосферным воздухом на всех режимах его работы, при степени сжатия ε = 14÷20 без детонации.

Разработанный двигатель устойчиво работает в двухтактном цикле с двойной продувкой, в режимах холостого хода и частичной нагрузки (основные режимы работы двигателя в городском режиме и движении по трассе, что составляет ≈80÷85% работы ДВС), то есть один ход рабочий, следующий продувочный, что идеально готовит рабочий цилиндр к следующему рабочему циклу. Это позволяет дополнительно уменьшить расход топлива и обеспечить оптимальный температурный режим работы двигателя, что также способствует повышению теплового (термодинамического) КПД двигателя.

Принципиальное устройство бесшатунного двигателя

wowavostok.livejournal.com

для рабочего поршня. Объем камеры сгорания определяется как соотношением длин шатунов, так и изменением (увеличением) радиуса кривошипа вспомогательного поршня. Двигатель выполнен с увеличенной рабочей площадью за счет увеличения диаметра цилиндра, имеет максимальное сближение поршней, при этом в их днищах выполнены выемки, обеспечивающие необходимую степень сжатия. Рабочий такт в двигателе начинается с положительной работы, определяемой углом

для рабочего поршня. Объем камеры сгорания определяется как соотношением длин шатунов, так и изменением (увеличением) радиуса кривошипа вспомогательного поршня. Двигатель выполнен с увеличенной рабочей площадью за счет увеличения диаметра цилиндра, имеет максимальное сближение поршней, при этом в их днищах выполнены выемки, обеспечивающие необходимую степень сжатия. Рабочий такт в двигателе начинается с положительной работы, определяемой углом  положения рабочего поршня при оптимальном угле разбежки поршней, величина которого устанавливается опытным путем для каждого типа двигателя и используемого топлива, обеспечивающим в итоге развития двигателем максимального крутящего момента. Следует заметить, что при обратном движении оба поршня будут двигаться в одном направлении, причем у рабочего поршня линейная скорость будет возрастать, а у вспомогательного замедляться. Такое взаимное расположение при их максимальном сближении и создает необходимую степень сжатия, величина которой определяется путем соотношения длины шатунов и изменением (увеличением) радиуса кривошипа вспомогательного поршня. Последнее делается с целью сглаживания линейных скоростей. Известно, что в замкнутом объеме давление газа во всех направлениях одинаково на единицу площади. Следовательно, чем больше рабочая площадь в двигателе, тем более эффективно будет использоваться тепловая энергия давления. С этой целью в двигателе предусматривается некоторое увеличение диаметра цилиндра при максимально допустимом сближении поршней при рабочем такте с одновременным устройством выемок в днищах поршней с целью обеспечения необходимой степени сжатия. Таким приемом обеспечивается значительное превосходство рабочей площади над нерабочей. В современных двигателях с одним поршнем в цилиндре начальная фаза рабочего такта, в лучшем случае, начинается при 50% доле рабочей площади с последующим ее уменьшением по мере удаления поршня от в.м.т. В предлагаемом двигателе уравнение площадей произойдет только тогда, когда расстояние между поршнями составит половину диаметра цилиндра. А это существенно важно, если учесть, что 80% всей работы приходится на 60 градусов поворота коленчатого вала при рабочем такте. Оптимальные размеры цилиндра принимаются опытным путем в зависимости от типа двигателя и вида используемого топлива. Принципиальная особенность работы двигателя заключается в следующем: наличие угла разбежки поршней позволяет до начала рабочего такта вывести рабочий поршень на некоторый заданный угол, при котором достигается максимальный крутящий момент. Необходимым условием для этого является, чтобы максимум деления в цилиндре совпадал с выходом вспомогательного поршня из в.м. т. Оптимальная величина угла сдвижки поршней находится в пределах 35-60 градусов. Повышение КПД в предлагаемом двигателе будет определяться следующими факторами: углом разбежки поршней и углом

положения рабочего поршня при оптимальном угле разбежки поршней, величина которого устанавливается опытным путем для каждого типа двигателя и используемого топлива, обеспечивающим в итоге развития двигателем максимального крутящего момента. Следует заметить, что при обратном движении оба поршня будут двигаться в одном направлении, причем у рабочего поршня линейная скорость будет возрастать, а у вспомогательного замедляться. Такое взаимное расположение при их максимальном сближении и создает необходимую степень сжатия, величина которой определяется путем соотношения длины шатунов и изменением (увеличением) радиуса кривошипа вспомогательного поршня. Последнее делается с целью сглаживания линейных скоростей. Известно, что в замкнутом объеме давление газа во всех направлениях одинаково на единицу площади. Следовательно, чем больше рабочая площадь в двигателе, тем более эффективно будет использоваться тепловая энергия давления. С этой целью в двигателе предусматривается некоторое увеличение диаметра цилиндра при максимально допустимом сближении поршней при рабочем такте с одновременным устройством выемок в днищах поршней с целью обеспечения необходимой степени сжатия. Таким приемом обеспечивается значительное превосходство рабочей площади над нерабочей. В современных двигателях с одним поршнем в цилиндре начальная фаза рабочего такта, в лучшем случае, начинается при 50% доле рабочей площади с последующим ее уменьшением по мере удаления поршня от в.м.т. В предлагаемом двигателе уравнение площадей произойдет только тогда, когда расстояние между поршнями составит половину диаметра цилиндра. А это существенно важно, если учесть, что 80% всей работы приходится на 60 градусов поворота коленчатого вала при рабочем такте. Оптимальные размеры цилиндра принимаются опытным путем в зависимости от типа двигателя и вида используемого топлива. Принципиальная особенность работы двигателя заключается в следующем: наличие угла разбежки поршней позволяет до начала рабочего такта вывести рабочий поршень на некоторый заданный угол, при котором достигается максимальный крутящий момент. Необходимым условием для этого является, чтобы максимум деления в цилиндре совпадал с выходом вспомогательного поршня из в.м. т. Оптимальная величина угла сдвижки поршней находится в пределах 35-60 градусов. Повышение КПД в предлагаемом двигателе будет определяться следующими факторами: углом разбежки поршней и углом  для рабочего поршня, большей рабочей площадью и более эффективным способом преобразования тепловой энергии давления в механическую. Помимо этого следует отметить, что рабочий такт в новом двигателе будет начинаться с положительной работы, а на достижение необходимой степени сжатия будет затрачиваться меньше энергии по причине одностороннего направления движения поршней. Данный принцип устройства двигателя и предлагаемый способ работы поршней может быть использован и при внешнем подводе тепловой энергии. На фиг.1 схематически показан общий вид дизельного двигателя. Он состоит из цилиндра 1; рабочего 2 и вспомогательного 3 поршней; форсунки 4; шатунов 5 и 6; выхлопных окон 7; продувочных щелей 8; коленчатых валов 9 и 10; одинаковых шестерен 11 и 12; центральной шестерни 13; вала отбора мощности 14. На фиг. 2, 3 показаны возможные варианты положения поршней в момент начала рабочего такта. Обозначения см. фиг.1. Из рисунка видно, что угол

для рабочего поршня, большей рабочей площадью и более эффективным способом преобразования тепловой энергии давления в механическую. Помимо этого следует отметить, что рабочий такт в новом двигателе будет начинаться с положительной работы, а на достижение необходимой степени сжатия будет затрачиваться меньше энергии по причине одностороннего направления движения поршней. Данный принцип устройства двигателя и предлагаемый способ работы поршней может быть использован и при внешнем подводе тепловой энергии. На фиг.1 схематически показан общий вид дизельного двигателя. Он состоит из цилиндра 1; рабочего 2 и вспомогательного 3 поршней; форсунки 4; шатунов 5 и 6; выхлопных окон 7; продувочных щелей 8; коленчатых валов 9 и 10; одинаковых шестерен 11 и 12; центральной шестерни 13; вала отбора мощности 14. На фиг. 2, 3 показаны возможные варианты положения поршней в момент начала рабочего такта. Обозначения см. фиг.1. Из рисунка видно, что угол  для рабочего поршня составляет 20 градусов, вспомогательный поршень находится на расстоянии 15 градусов до его прихода в в.м.т. Сумма указанных углов дает угол разбежки поршней - 35 градусов. Из теории известно, что крутящий момент определяется формулой

для рабочего поршня составляет 20 градусов, вспомогательный поршень находится на расстоянии 15 градусов до его прихода в в.м.т. Сумма указанных углов дает угол разбежки поршней - 35 градусов. Из теории известно, что крутящий момент определяется формулой где P - сила давления поршня; R - радиус кривошипа;

где P - сила давления поршня; R - радиус кривошипа; - угол поворота кривошипа;

- угол поворота кривошипа; - угол поворота шатуна. (см. "Автомобильные двигатели" под ред. М.С.Ховаха, Москва, "Машиностроение", 1977, стр. 346). Если допустить, что максимум давления в обычном двигателе соответствует углу

- угол поворота шатуна. (см. "Автомобильные двигатели" под ред. М.С.Ховаха, Москва, "Машиностроение", 1977, стр. 346). Если допустить, что максимум давления в обычном двигателе соответствует углу  в 15o, то в нашем примере это произойдет при угле в 35 градусов. В этом случае геометрический множитель возрастет в два раза (cм. таблицу 3, стр. 575, "Автомобильные двигатели"). А если учесть, что и произведение также возрастет, то в целом итоговая величина крутящего момента еще больше увеличится. При максимальном угле разбежки поршней геометрический множитель возрастет многократно, что в итоге превысит 100% значение КПД. Этот парадокс объясняется тем, что его величина для ныне эксплуатируемых двигателей явно завышена. Соотношением диаметров шестерен коленчатых валов c центральной шестернью можно в больших пределах изменять передаточное число, что делает двигатель более универсальным и стабильным в работе. Наиболее технологично простыми выглядят дизельные варианты двигателей. Что же касается двигателей с искровым зажиганием, то в этом случае клапаны и свеча зажигания должны устанавливаться в формкамере, устраиваемой в центральной части цилиндра. Переход на новый тип двигателей помимо чисто экономических выгод позволит значительно оздоровить и экологическую обстановку, которая ныне приобретает катастрофический характер.

в 15o, то в нашем примере это произойдет при угле в 35 градусов. В этом случае геометрический множитель возрастет в два раза (cм. таблицу 3, стр. 575, "Автомобильные двигатели"). А если учесть, что и произведение также возрастет, то в целом итоговая величина крутящего момента еще больше увеличится. При максимальном угле разбежки поршней геометрический множитель возрастет многократно, что в итоге превысит 100% значение КПД. Этот парадокс объясняется тем, что его величина для ныне эксплуатируемых двигателей явно завышена. Соотношением диаметров шестерен коленчатых валов c центральной шестернью можно в больших пределах изменять передаточное число, что делает двигатель более универсальным и стабильным в работе. Наиболее технологично простыми выглядят дизельные варианты двигателей. Что же касается двигателей с искровым зажиганием, то в этом случае клапаны и свеча зажигания должны устанавливаться в формкамере, устраиваемой в центральной части цилиндра. Переход на новый тип двигателей помимо чисто экономических выгод позволит значительно оздоровить и экологическую обстановку, которая ныне приобретает катастрофический характер.  для рабочего поршня. 3. Двигатель по п.1, отличающийся тем, что объем камеры сгорания определяется как соотношением длин шатунов, так и изменением (увеличением) радиуса кривошипа вспомогательного поршня. 4. Двигатель по п.1, отличающийся тем, что он выполнен с увеличенной рабочей площадью за счет увеличения диаметра цилиндра, имеет максимальное сближение поршней, при этом в их днищах выполнены выемки, обеспечивающие степень сжатия. 5. Двигатель по п.1, отличающийся тем, что рабочий такт в нем начинается с положительной работы, определяемой углом

для рабочего поршня. 3. Двигатель по п.1, отличающийся тем, что объем камеры сгорания определяется как соотношением длин шатунов, так и изменением (увеличением) радиуса кривошипа вспомогательного поршня. 4. Двигатель по п.1, отличающийся тем, что он выполнен с увеличенной рабочей площадью за счет увеличения диаметра цилиндра, имеет максимальное сближение поршней, при этом в их днищах выполнены выемки, обеспечивающие степень сжатия. 5. Двигатель по п.1, отличающийся тем, что рабочий такт в нем начинается с положительной работы, определяемой углом  положения рабочего поршня при оптимальном угле разбежки поршней, величина которого устанавливается опытным путем для каждого типа двигателя и используемого топлива, обеспечивающим в итоге развития двигателем максимального крутящего момента.

положения рабочего поршня при оптимальном угле разбежки поршней, величина которого устанавливается опытным путем для каждого типа двигателя и используемого топлива, обеспечивающим в итоге развития двигателем максимального крутящего момента. www.freepatent.ru

КПД современных ДВС не превышает 25-30%, котлов – (35-90)% (последняя цифра относится к новейшим двухконтурным котлам на газовом топливе). Главная причина низкого КПД – неполное сгорание топливной смеси в камерах сгорания двигателей и низкое качество топлива, которое вызывает и токсичность выхлопных газов, а в котлах – неудовлетворительный теплосъем с поверхностей нагрева и плохая передача тепла теплоносителю – воде.

Остановимся на каждой из причин:^ Вызвано следующими факторами: во-первых, крайне малое время отведено на процесс сгорания в рабочем такте.

Покажем это на примере: возьмем автомобиль, в котором коленчатый вал двигателя совершает 3000 оборотов в минуту. Это означает, что он поворачивается 50 раз в сек., то есть время сгорания в полезном такте составляет 0,01 сек. У некоторых гоночных автомобилей встречается рабочий такт продолжительностью 0,0025 сек. Поэтому ясно, что за такое короткое время обеспечить полное сгорание топлива мало вероятно.

Углеводородное топливо как в баке автомобиля (колеблется при движении), так и при протекании по топливопроводу находится в движении. В результате трения молекул друг о друга они приобретают статический заряд. При этом кулоновские силы группируют из молекул укрупненные комплексы. При распылении такого топлива в камеру сгорания выбрасываются крупные капли. Эти капли плохо смешиваются с воздухом. При таком распылении кислород воздуха контактирует с топливом по поверхности капли, а внутри капли кислород не успевает прореагировать со всеми частицами топлива. В результате топливо не сгорает полностью.

Нами было произведено вскрытие головки блока дизельного двигателя автомобиля КРАЗ (см. фото №11). Оказалось, что все камеры сгорания заполнены сажей почти полностью. На торцах всех поршней многослойный пирог из нагара и сажи (см. правую часть фото), поршневые кольца залеплены тоже сажей и, естественно, что они не выполняют своего назначения качественное перекрытие кольцевого пространства, чтобы предотвратить стекание топлива в масляный картер.

Таким образом, подводя итог сказанному, – при существующей конструкции ДВС и качестве топлива – оно не может сгорать полностью.

В других теплопотребляющих агрегатах (котлах и др.) топливо также по названным причинам не сгорает полностью. А если топливо содержит сернистые соединения, то их отложения в виде нагара на стенках топки котла, ухудшают процесс теплопередачи, т.е. дополнительно уменьшает КПД сгорания топлива.

В современных котлах внутри откладывается накипь, а снаружи – нагар из серы и сажи, которые сильно снижают теплопередачу. Кроме этого сера забивает проходы воздуха и автоматика постоянно останавливает котлы (см. фото № 3 и № 4).

Таким образом, нам нужно совершенствовать подготовку топлива к сжиганию, чтобы было меньше потерь.^ В топливе есть различные загрязнения: вода, асфальто-смолисто-парафиновые образования (АСПО), сера, нафтеновые кислоты, соли (в т.ч. соли жесткости) и механические загрязнения (окись и закись железа, глинистые частицы и т.д.).

Вода образует стойкую эмульсию в топливе, (например, эмульсию воды в дизтопливе или мазуте). Естественно, что такие эмульсии плохо распыляются и почти полностью не сгорают.

Ухудшают сгорание топлива и находящиеся в немвязкие частицы асфальто-смолисто-парафиновых соединений, которые имеют более высокую температуру вспышки. Несгоревшие эмульсии выбрасываются в виде несгоревших углеводородов (СН), а несгоревшие АСПО, соли, механические загрязнения – в виде сажи, дыма. Они образуют нагар в камере сгорания, на торцах поршней, на поршневых кольцах и канавках, клапанной системе, выпускных трубопроводах, свечах зажигания. Клапана и поршневые кольца рано или поздно обгорают и уже не закрываются полностью. Нагар на поршневых кольцах приводит к тому, что кольцевой зазор между поршнем и цилиндром не перекрывается и часть топлива стекает по нему в поддон. Сажа проникает в смазочное масло, вызывая его загрязнение (отработанное масло, за счет сажи, всегда темнее свежего). Двигатель начинает перерасходовать («есть») масло. В свою очередь, горячее масло в виде масляного тумана поднимается вверх по негерметичному кольцевому зазору и дополнительно загрязняет выхлопные газы и, естественно, окружающую среду.

Правда, есть средство по борьбе с нагаром – автоочиститель нагара на основе растворителей, но это усложняет обслуживание автомобиля и требует дополнительного расхода топлива.

^

Идеи магнитной обработки топлива занимали человеческие умы еще в начале прошлого века. Но впервые практическое применение магнитной обработки нашло во время Второй мировой войны в Германии. Первоначально такой обработке подвергали выхлопные газы «Мессершмидтов», чтобы скрыть их конденсационный след от зенитной артиллерии. Еще тогда было замечено, что при магнитной обработке топлива мощность двигателей возрастала при том же его расходе. В конце войны изобретение попало в качестве трофея в Америку и было предано забвению до самого взрыва цен на нефть в 70-х годах. Тогда этот метод начали использовать в авиации. Первой была фирма «Макдоннелл-Дуглас». Данную разработку стали применять и в гражданской авиации США (для экономии топлива и снижения экологического ущерба окружающей среде).

Попытки применить магнитную обработку топлива в гражданской технике начали делать совсем недавно. Первыми сделали это автомобилисты еще в конце 80-х годов прошлого столетия. Это были врезные магнитные активаторы на постоянных магнитах, вставляемые в разрыв топливного шланга. Делали их кустари-одиночки. Но из-за ряда недостатков такие магнитные активаторы потребитель не стал применять. Более совершенные активаторы были выпущены в конце 90-х годов фирмой «Бионет» Мастер-Бернер, что в переводе означает «мастерки сжигающий». Но и эти активаторы также не нашли широкого применения из-за недостаточной активации топлива. Сейчас на некоторых иномарках есть электромагнитная обработка топлива, но эффективность их тоже желает быть лучшей.

Выпускаемые сейчас в Германии магнетизеры топлива «MagnoFuel» имеют те же недостатки.

Много внимания магнитной обработке топлива уделяется в России фирмой «ДС ТЕХНОЛОГИЯ», ООО «Фирма Флеттер» и др. (3). Серьезные работы по физическим методам обработки топлива проводятся в Японии.

На Украине магнитной обработкой топлива занимается несколько фирм: НПФ «ЭКОВОД», Центральная научно-исследовательская лаборатория (ЦНИЛ) АО «Укрнефть» и др.

Увеличение количества выдаваемых патентов по совершенствованию сжигания топлива свидетельствует о большом внимании к этому вопросу в разных странах.

^

Давайте рассмотрим как действует магнитная обработка на свойства углеводородных жидкостей: бензин, дизтопливо и др. Газ мы здесь не будем рассматривать -ему в этой книге уделена специальная глава.

В момент пересечения магнитных силовых линий при прокачивании топлива у него изменяется структура и многие свойства: снижаются силы поверхностного натяжения, увеличивается растворимость кислорода в топливе, возрастает ядерная поляризация (особенно водорода), изменяются константы скорости химической реакции горения (скорость горения увеличивается), уменьшается детонационная стойкость бензинов, уменьшается изменение оптической плотности и диэлектрической проницаемости, увеличивается диамагнитная восприимчивость топлива... Установлено, что увеличивается способность кислорода к реакциям. Причем она сохраняется 1-1,5 часа, потом она снижается до прежнего уровня. Увеличивается диамагнетизм топлива.

В результате обработки магнитным полем особенно значительные изменения претерпевают параметры дизельного топлива: так кислотность дизельного топлива, определяемая по ГОСТ 5985-79, увеличивается на 25-30%, есть изменения содержания смол.

Эти изменения свойств топлива при воздействии МП существенно влияют на эксплуатационные свойства топливосмазочных материалов (ТСМ):

1. Противоизносные свойства.

2. Полнота сгорания топлива.

3. Нагарообразование.

4. Воспламеняемость.

5. Степень очистки в топливном фильтре.

6. Коррозионная активность.

Рис.1 Схема магнитной активации топлива

Магнитное поле (МП) снимает электростатический заряд с молекул топлива, которое они получили при прокачивании по трубам, понижает его вязкость. При воздействии МП (нужной напряжённости и величины магнитного потока) на углеводородные жидкости (бензин, керосин, дизтопливо, мазут, печное топливо) и газ, происходит поляризация топлива с одновременной ориентацией хаотично двигающихся его частиц. При этом происходит снятие статических зарядов топлива, разрушаются молекулярные связи между частичками топлива.

Частички топлива получают дополнительный положительный заряд (см. рис.1). А, как известно, кислород воздуха имеет отрицательный заряд. Разноименность зарядов топлива и кислорода интенсифицирует процесс их взаимодействия. В результате этого ускоряются реакции окисления топливовоздушной смеси (т.е. горение топлива).

Под действием магнитного поля в углеводородной жидкости снижаются силы молекулярного притяжения или, как их чаще называют, силы поверхностного натяжения. Это облегчает испаряемость, диспергирование топлива, что приводит к лучшему распылению его в камере сгорания двигателя.

При воздействии МП определённой напряжённости в топливе (жидком или газообразном) возникают различные радикалы по таким реакциям:

В топливе получаются разные радикалы: из метана образуется метил из этана – этил , из бутана – бутил и т.д. Свободные радикалы – это сравнительно устойчивые осколки органических соединений, в которых отсутствует один атом водорода, т.е. радикалы имеют электрический заряд со знаком «минус». Радикалы малого молекулярного веса: , – менее устойчивы. Этих радикалов больше в легких бензинах «А-95», «А-98». Радикалы большего молекулярного веса (бутил и др.) – более устойчивы. Последних радикалов больше образуется в бензинах низких марок, дизтопливе, мазуте и печном топливе. Радикалы ведут себя как ионы, которые легче окисляются кислородом воздуха. За открытие этого явления группа советских учёных (Ю.К. Молин и пр.) была удостоена в 1986 г. Ленинской премии (диплом на открытие № 217).

Освещение физики воздействия на топливо будет неполным, если не описать, каким изменениям подвергаются загрязнители, имеющиеся всегда в жидком топливе: бензине, дизтопливе...

Как выше говорилось, загрязнители топлива представлены: водой, солями (в т.ч. солями жёсткости), АСПО и продуктами коррозии железа: окись, закись двухвалентного железа.

Воздействие МП вызывает серьезные изменения состояния всех загрязнителей. Остановимся на изменении свойств каждого из загрязнителей.

Вода находится в виде стойкой эмульсии в нефтепродуктах (бензине, дизельном топливе, керосине). Поэтому она плохо распыляется и ухудшает процесс горения (на ее нагрев и испарение требуется большая энергия). А в дизельных двигателях вода приводит еще и к заклиниванию топливных пар. Под воздействием МП эмульсии становятся неустойчивыми и легко распадаются за счет разрушения гидратных оболочек. В камеру сгорания входят уже «голые» молекулы воды. При действии высокой температуры (800 градусов по Цельсию и больше) освободившиеся таким образом молекулы воды распадаются на ион водорода и гидроксильную группу, которые при высокой температуре (в камере сгорания) вступают в такие химические реакции с выделением тепла:

Как указывает российский профессор Базаров В. (2), предельно-допускаемое количество воды в топливе, когда она вся «сгорает», – до 4,2%. При таком количестве воды происходит более полное сгорание топлива. Кроме этого, возникает еще один полезный эффект – снижается детонация топлива. А это серьезный фактор повышения работоспособности автомобильных двигателей.

Остальные загрязнения, в том числе содержащие железо, находятся в топливе в коллоидной форме (т.е. покрыты гидратными оболочками). Эти загрязнения плохо распыляются и также ухудшают горение топлива. Они являются причиной ускорения образования нагара в поршневой группе, головке блока, на свечах зажигания...

Соли, сернистые отложения и механические примеси являются абразивом, увеличивая износ всех деталей двигателя. Названные загрязнения в топливе находятся в коллоидной форме.

Коллоидные частицы, попадая под действие магнитных силовых линий, сбрасывают с себя гидратные оболочки. При этом железосодержащие частицы, после выхода из магнитного поля, сами становятся магнитиками, притягиваются друг к другу и, укрупнившись, задерживаются в топливном фильтре (для этого один магнитный модуль должен стоять до топливного фильтра). Те механические частицы, которые не осели в топливном фильтре, выбрасываются вместе с выхлопными газами.

Асфальто-смолисто-парафи новые отложения представлены вязкими частицами, имеющими более высокую температуру испарения, чем бензин и дизтопливо. Поэтому АСПО ухудшают процесс горения и являются причиной образования сажи. Сажа и вышеназванные твердые загрязнения (соли), вызывают более интенсивный износ поршневой группы (и поршней, и стенок цилиндров) и клапанов. Кроме этого, сажа с загрязнениями оседает в камере сгорания, на клапанах, в канавках поршневых колец и т.д. В результате этого клапана и кольца обгорают и по этой причине полностью не закрываются. Это дополнительно ухудшает горение, снижает общий КПД. Сажа проникает и в смазочное масло, ухудшая его качество. Двигатель начинает больше расходовать масла через запавшие поршневые кольца, сработанную поршневую группу. Это масло выбрасывается вместе с выхлопными газами, дополнительно загрязняя окружающую среду. Налипшая на головке блока и камеры сгорания ДВС сажа приводит к ухудшению ее охлаждения (сажа – изолятор теплопередачи) и вызывает общий перегрев двигателя, что снижает его моторесурс.

Под действием магнитного поля частички АСПО разукрупняются, уменьшаются силы адгезии, снижаются силы молекулярного притяжения.

Так как сняты (или значительно уменьшены) силы адгезии, эти частицы не налипают на металлических поверхностях. Общим результатом воздействия магнитного поля является улучшение распыления АСПО, их более полное сгорание и снижение выброса сажи.

В эффективности магнитной обработки водород-содержащих жидкостей и газов мы убедились при проведении испытаний на нефтяных и газовых скважинах ОАО «Укрнефть» в 1996 – 2001 гг. При добыче высоковязкой нефти происходят интенсивные отложения АСПО на стенках насосно-компрессорных труб (нефтяники их называют – подъемных труб), нефтепроводов. В результате сечение труб полностью забивается этими отложениями и добыча нефти прекращается. Нефтяники вынуждены такие скважины ремонтировать и тратить при этом огромные средства, чтобы восстановить их работоспособность. С этой же целью нефтепроводы прогревают паром с помощью паро-передвижных установок. Это тоже дорогие опасные работы.

По этим же причинам газовые скважины и газопроводы забиваются отложениями солей и их тоже приходится ремонтировать. После магнитной обработки газа и нефти, эти проблемы исчезают. Естественно, что такой же эффект при магнитной обработке жидкого и газообразного топлива для теплоэнергетических установок, в т.ч. и автомобильной, и тракторной техники.

Возвращаясь к магнитной обработке топлива, следует сказать, что попутно от поляризованных молекул топливовоздушной смеси поляризуется и масло в двигателе, частички масла меньше выбрасываются с выхлопными газами (особенно на старых автомобилях). Это обеспечивает снижение выброса вредных газов (в т.ч. СО и СН). За счет поляризации масла на деталях двигателя образуется прочная маслянистая пленка. Это приводит к снижению износа деталей двигателя.

^

Анализ патентной литературы показывает, что в ведущих странах мира (США, Япония, Россия и др.) уделяется большое внимание магнитной обработке топлива и вообще водородсодержащих жидкостей и газов.

В настоящее время в разных странах применяются различные конструкции магнетизеров для магнитной активации[1] топлива. По принципу действия можно выделить два типа магнитных аппаратов:

1. На постоянных магнитах.

2. Электромагнитного типа.

Магнетизеры второго типа (электромагнитные) бывают двух видов:

Комбинация постоянных магнитов с узлом подачи электрического тока.

Электромагнитные аппараты, имеющие катушку, в которую подается постоянный ток. При этом внутри катушки создается постоянное магнитное поле, воздействующее на прокачиваемое топливо.

Общим недостатком обеих видов аппаратов является их сложность. Учитывая это, а также то, что оба аппарата не вышли из стадии опытного применения, мы их рассматривать не будем.

Довольно широкое применение нашли магнетизеры на постоянных магнитах, которые можно разделить на две группы:

1. Врезного типа.

2. Накладного типа.

Магнетизер врезного типа («ЭКОМАГ-ЮГ» и др.) выполнен (см. рис.2) в виде патрубка, который имеет корпус 1, в нем размещены магниты. К корпусу (1) присоединены соединительные штуцера (2). В качестве магнитов применены либо тонкие пластины, либо кольца, либо насыпана в корпус магнитная крошка.

^

1-корпус; 2-штуцера.

Соглашаясь с отмеченными в патентах (1,7,8,9,10 и 11) положительными сторонами, нужно сказать, что данные магнетизеры имеют ряд недостатков:

1. При их установке в разрыв топливопровода добавляется два возможных места утечки топлива.

2. Из-за малого пути обработки (меньше 200 мм) магнитным полем топлива – низкая эффективность работы магнетизеров.

3. Сложность конструкции.

4. В пластмассовом корпусе через некоторое время (за счет вибрации при движении автотранспорта), появляются трещины, через которые происходит утечка топлива. Это в условиях работающего двигателя создает пожароопасную обстановку.

Интересная конструкция магнетизера создана в Ивано-Франковской ЦНИЛ, Тарабариновым П.В. (см.фото № 5). В данном магнетизере магнитный активатор совмещен с отстойником топлива. Причем топливо в нем магнитным полем обрабатывается дважды: на подводящем трубопро-воде и отводящем топливо от отстойника. Топливо в корпусе этого магнетизера закручивается и все загрязнители, в том числе и вода, стекают вниз в конусную часть. Недостатком является то, что магнетизер нужно устанавливать в разрыв топливного шланга, а также он имеет малую длину обработки топлива магнитным полем. Из-за сложности конструкции данный магнетизер имеет высокую цену.

^

1-топливопровод, 2-гибкая защелка, 3-полухомуты.

Фирмой «БИОНЕТ» мастер-Бернер, выпускаются магнетизеры накладного типа (см. рис. 3). Магнетизер выполнен в виде двух полухомутов 3, в которых вмонтировано по два прямоугольных магнита. Полухомуты устанавливаются на топливо-провод 1 и стягиваются гибкой защелкой 2.

Преимущество данного магнетизера против ранее приведенных – простота его монтажа на двигатель. Но из- за малого пути обработки топлива эффективность воздействия очень низкая. Цена магнетизера довольно высокая.

Из-за этих недостатков магнетизер мастер-Бернер не нашел широкого применения у потребителя.

Кроме названной модели магнетизера, фирма «БИОНЕТ» выпускает такой аппарат с расширителем (см. рис.4), который устанавливается в разрыве топливопровода (топливного шланга).

^

1 – топливопровод, 2 – гибкая защелка, 3 – полухомуты, 4 – расширитель, 5 – узел подсоединения расширителя к топливному шлангу.

Этот магнетизер обеспечивает более полное сгорание топлива (за счет увеличения времени обработки топлива магнитным полем) по сравнению с предыдущим аппаратом. Но усложняется монтаж и возможно появление двух мест утечки топлива в узлах соединения к топливному шлангу.

Фирмой НПФ «ЭКОВОД» разработано несколько моделей магнетизеров (см. фото № 6 и № 12) наилучшие результаты показали магнетизеры накладного типа, которые используют достоинства магнитных аппаратов фирмы «БИОНЕТ», но созданный аппарат значительно больший по мощности магнитного потока и имеет длину больше 200 мм (см. ниже), очень прост по монтажу.

^

Рассмотрим особенности магнетизера топлива «МТ-1» (см. рисунок № 5 и фото № 12) накладного типа, не имеющий названных недостатков и позволяющий обрабатывать топливо на значительной длине. Последнее достоинство обеспечивается тем, что он выполнен многомодульным с возможностью его установки на любом участке топливопровода. Магнетизер «МТ – 1» предельно прост по конструкции

^

1 – белая точка на рисунке или красный цвет на фото -

северный полюс магнита; 2 – магнит; 3 – топливный шланг;

4 – гибкая защелка.

На рис. 5 изображен магнетизер «МТ-1», состоящий из 4-х модулей, каждый из которых имеет пару магнитов 2. Каждая пара 2 установлена на топливопровод 3 таким образом, чтобы северный полюс 1 одного магнита находился против южного полюса другого магнита (не обозначен цифрой). После установки их (это будет один магнитный модуль) на шланговом трубопроводе 3 обоих магниитов, как это показано на рис. 5, они закрепляются гибким элементом 4 (гибкой защелкой, скотчем, оракалом, изолентой).

Следующий модуль устанавливается так, чтобы последующая пара магнитов 2 была развернута на 180 относительно первой. В результате магнитные силовые линии каждой следующей пары магнитов воздействуют на поток топлива с противоположного направления, развернутого относительно предыдущего на 180 . За счет этого сила воздействия магнитного поля на топливо каждый раз увеличивается еще в 2 раза.

Разворот магнитов на такой угол в каждом следующем модуле позволяет максимально возможно использовать всю магнитную энергию. В результате общая эффективность воздействия МП повышается многократно (при наличии 4-х модулей – в 8 раз).

Существенное повышение эффективности описываемых магнетизеров дает выполнение магнитов в виде срезанных секторов. В результате этого и ноу-хау обеспечивается эффективное воздействие магнитных силовых линий на прокачиваемое в топливопроводе топливо.

Общая длина пути обработки магнитным полем топлива превышает 200 мм, что немаловажно для достижения эффекта (13). Автор считает, что все магнетизеры, у которых длина пути обработки меньше 200 мм, не дают эффекта, то есть по сути дела, такая продукция является халтурой. Рассмотренные выше особенности магнетизеров «МТ-1» обеспечивают эффективную обработку топлива всех видов, что подтверждено длительными испытаниями. Сильное магнитное поле снимает электростатические заряды с молекул топлива, понижает его вязкость и снижает силы поверхностного натяжения. В результате топливо при распылении распадается на более мелкие частицы, которые лучше смешиваются с воздухом. Ввиду этого с молекулами топлива соприкасается большее количество молекул кислорода, и горение значительно ускоряется.

Простота конструкции магнетизера позволяет каждому его устанавливать на любом оборудовании, в т.ч. и автомобиле, котле и т.д.

^

Расчлененность магнетизера на несколько отдельных модулей дает возможность устанавливать его на любом участке топливопровода, в т.ч. и изогнутом. При этом первый модуль рекомендуется устанавливать перед топливным фильтром (см. рис. № 6). В этом случае значительно повышается эффективность задержки загрязнителей топлива, особенно железа, в топливном фильтре. Наблюдения показали, что практически все железо, даже двухвалентное, осаждается в фильтре и оно не будет принимать участие в образовании прочного нагара на деталях двигателя, не будет забивать горелки в котле, газовой колонке...

Остальные модули следует установить между насосом и узлом подачи топлива в камеру сгорания (карбюратором, инжектором или между топливной аппаратурой и форсунками на дизельных двигателях).

^

1- топливопровод; 2 – топливный фильтр;

3 – топливный насос;

4 – узел впрыска топлива в камеру сгорания.

Общая длина пути обработки магнитами должна быть не меньше 200мм. При меньшем пути эффективность обработки будет ниже. Чтобы эффективность была достаточной, нужно устанавливать магниты с напряженностью не ниже 50 млТ. Пары магнитов 2 обязательно устанавливать с осевым зазором между модулями не меньше 7-9 мм (см. рис. № 5).

После выхода из магнетизера молекулы топлива вновь трутся друг о друга и о стенки топливопровода и за счет этого могут получить электростатический заряд неоптимальной величины. Чтобы этот фактор меньше влиял на эффект желательно магнетизер «МТ-1» устанавливать как можно ближе к узлу подачи топлива в камеру сгорания.

Если топливопровод выполнен из магнитоэкра-нирующего материала (например, из стали), то его хотя бы частично следует заменить на диамагнитный (например, медный) для достижения нужного результата. Если снять магнетизер с топливопровода, то сгорание топлива вновь станет хуже, как и раньше, и постепенно устанавливается более низкий КПД, типичный для данного двигателя.

При установке магнетизера нужно следить, чтобы магниты не касались сильно нагретых частей двигателя (температура больше 90°С). При повышенной температуре теряется магнитная энергия. Ниже приводим пример подсчета таких потерь магнитной энергии за определенный срок эксплуатации магнетизера. Подсчет делают по формуле:

где Д – потери магнитной энергии за год в %;

I – температура среды, в которой находится магнит, °С.

Пример: Нужно определить потери магнитной энергии магнетизера, который эксплуатируется при температуре 1=100°С в течение года.

Тогда

Т.е. в течение года будет потеряно 2% магнитной энергии. Учитывая, что такая температура на поверхности двигателя будет не полные сутки, то эти потери будут еще меньше.

Для Вашего сведения: полностью неработающий магнит «разрядится» только через 100 лет, т.е. срок эксплуатации таких магнитов очень большой при соблюдении инструкции изготовителя.^ Магнетизер монтируют на топливопроводе без егоразборки на входе топлива в котел, автомобиль... (см. фото № 13), при этом следует соблюдать следующие правила:

1. Магнетизер монтировать только при выключенном двигателе автомобиля или котле, после достижения ими безопасной температуры, чтобы человек не мог обжечь руки.

2. Магнетизер устанавливать на топливопроводе, а не на возвратной трубке.

3. Накладывать магниты на топливопровод так, чтобы ни магниты, ни гибкая защелка не соприкасались с горячими или движущимися деталями.

4. Все модули (всего их 4) на топливопровод установить с разворотом на 180° друг относительно друга, так, как показано на рис. 5.

5. Первый модуль нужно установить до топливногофильтра, чтобы задержать все железо в нем и оно непрошло дальше в двигатель

После этого магнетизер готов к эксплуатации и дальнейшего ухода за ним не требуется.^ Магнетизер «МТ-1» не содержит изнашивающихся, требующих замены, деталей, и пока будет эксплуатироваться автомобиль, он всегда будет работоспособен.

Эксплуатация магнетизеров очень простая. После их установки следует только периодически просматривать крепление магнитов на топливопроводе. При ослаблении крепления – возможно выпадение магнитов. В этом случае гибкие защелки нужно подтянуть. Через 2 года эксплуатации гибкие защелки следует поменять.

Вместо гибких защелок можно применить гибкую ленту, скотч, оракал, изоленту...

Один раз в год магнетизер рекомендуется снять и очистить топливопровод в месте установки модулей от налипших ферромагнитных частиц (железа в виде ржавчины).

Перед установкой магнетизера проверьте внутреннюю поверхность выхлопной трубы. Как правило, внутри трубы будет «мазута» – сажа со следами масла. Через 2-3 месяца работы магнетизера выхлопная труба очистится полностью. Внутри все выгорает и очищается до «мышиного» блеска, более того, сажистый нагар исчезает настолько, что становится видимой окалина выхлопной трубы.

У магнетизера есть один недостаток – его магниты хрупки. Поэтому они не допускают ударов.^ Вся сажа выгорает из камер сгорания и торцов поршней (см. фото №11, левая часть). После этого процесс горения проходит более полно.

Установка магнетизера «МТ-1» на топливопровод улучшает процесс сгорания топлива. Результатом более совершенного горения является снижение количества отравляющих веществ в выхлопных газах автомобилей и дымовых газах котлов и другого оборудования: СО, бензопирена, окислов азота и несгоревших углеводородов группы СН.

На автомобилях с катализаторами топлива – состав выхлопных газов не претерпевает особых изменений. Но так как катализатору приходится обрабатывать меньший объем отравляющих газов, то срок его службы возрастет почти в 2-3 раза.

По данным фирмы «БИОНЕТ». Двигатель быстрее достигает нормальной рабочей температуры. Ввиду этого значительно уменьшается образование сажи, особенно в дизельных двигателях. Более того, происходит выгорание имеющихся отложений сажи[2] из камер сгорания топлива, с торцевой части поршней, канавок поршневых колец, с клапанных тарелок и со свечей зажигания. Благодаря этому двигатель меньше изнашивается, срок службы его возрастает, также уменьшается загрязнение масла и окружающей среды.

Автомобиль начинает ощутимо легче тянуть и заводиться, «увеличивается» приемистость двигателя, мощность возрастает. Ход автомобиля становится более равномерным.

Улучшается работа системы смазки. Заслонка холодного пуска двигателя гораздо скорее может быть возвращена в исходное положение.

Двигатель быстрее достигает нормальной рабочей температуры, износ холодного двигателя уменьшается, двигатель легче заводится и меньше «троит», особенно в холодное время года. В результате всего этого повышается КПД и достигается экономия горючего на 5-12%. Часть топлива, которая раньше не сгорала вообще, либо сгорала в выхлопной трубе, теперь отдает энергию двигателю. В общем итоге, повышается КПД двигателя.

Более высокие результаты магнитной активации получают при использовании низкосортного топлива бензин «А-76» со смесью газолина, дизтоплива, печного топлива и мазута.

Интересные результаты получены доцентомМорозовым В.И. в Киевском институте инженеровгражданской авиации при исследовании электрофизического воздействия на топливосмазочные материалы. Здесь было установлено, что магнитная обработка топливосмазочных материалов позволяет:

1. Снизить концентрацию токсичных веществ в отработанных газах, а именно:

оксидов азота на 25-30%;

оксида углерода в 3-4 раза;

углеводородов до 30%;

2. Уменьшить образование нагара коксовых отложений (например, на головке поршня в 2-3 раза).

3. Уменьшить износ трущихся поверхностей:

в среде дизельного топлива на 40-50%;

авиационного керосина на 30-40%;

смазочного масла в 2-3 раза.

4. Уменьшить удельный и весовой расход топлива на5%.

5. Уменьшить часовой расход топлива в режимехолостого хода на 4-6%.

6. Снизить коксуемость моторного маслана 10-15%.

Полученные Морозовым В.И. стендовые результаты были подтверждены эксплуатационными испытаниями на дизелях «СМД-140», КАМАЗ-740, «Мерседес-Бенц», Белаз-7519 и автобусе «Икарусе-280».

Также установлено, что при хранении топлива в магнитном поле уменьшается его испаряемость и окисление.^ Бытовой газ для использования в быту для газовых плит, котлов и колонок в основном представлен метаном СН4, который почти в два раза легче воздуха. Кроме этого, газовое топливо содержит в небольших количествах пары воды (до 0.5%) и, так называемый, «жирный» газ – до 1%, а в ряде случаев и до 4% – когда газ плохо подготовлен потребителю. «Жирный» газ представлен этаном С2Н5, пропаном С3Н8, бутаном С4Н10, пентаном С5Н12, гексаном С6Н14, гептаном С7Н16 и др. тяжелыми углеводородами. Уд. вес этана близок к уд. весу воздуха. Уд. вес остальных газов значительно превышает уд. вес воздуха. Температура вспышки тяжелых газов значительно выше, чем метана. Поэтому большая часть его не сгорает и такие несгоревшие газы накапливаются в нижней части помещении и мы этими газами дышим.

При сжигании бытового газа значительная часть «жирного» газа откладывается в виде жирной сажи на решетках вентиляционной сети, на сетках вентиляторов, на стенах кухни, поверхности газовой плиты. Этот «жирный» газ является причиной закопченности низа кастрюль, сковородок, чайников... Для ликвидации этих жирных отложений потребитель вынужден периодически производить чистку всего этого.

Нельзя не сказать и о том, что «жирный» газ, как более тяжелый, накапливаясь в нижней части помещений, при определенных условиях (накопление газа до 5 объемных %) может создать взрывоопасную обстановку. Автор считает, что основной причиной аварий при использовании бытового газа является описанное выше явление: накопление на кухне «жирного» газа. Правительственные комиссии, расследующие такие аварии, почему-то не указывают на такую причину. Возможно, что низкая квалификация членов таких комиссий?

Чтобы не было таких аварий, потребитель газа должен знать о таких опасностях. Кроме этого, в правилах безопасности и в инструкциях по эксплуатации газовых плит и газового оборудования должно быть указано на изменение схемы вентиляции, обеспечивающей удаление тяжелых газовых фракций газа из нижней части помещений.

При магнитной активации газа происходит его поляризация, разрушение газовых кластеров (комплексов соединенных друг с другом молекул газа). Последнее особенно характерно для тяжелых углеводородов жирной части газа. Эти изменения свойств бытового газа повышают полноту сгорания, особенно «жирной» части. В результате уменьшаются бытовые хлопоты, вызванные отложениями "жирной" копоти на кухонной посуде, газовых плитах, сетках вентиляторов и вентиляционных каналов. Одновременно улучшается газовая безопасность: меньше углеводородного газа попадёт в наши легкие и реже будут взрывы газа в наших домах.

Экономия газа, хотя и небольшая, – до (5-10)%, но это тоже не мешает. Пары воды, находящиеся в газе, тоже сгорают (распадаясь при высокой температуре на кислород и водород) и повышают общий КПД сгорания газового топлива.

К Вашему сведению: предельно-допустимая концентрация углеводородов отопительного газа в воздухе закрытых помещений небольшая и составляет всего 300 мг/м3. Отсюда вытекает, что вероятность взрыва таких помещений очень значительная. Так как при магнитодинамической обработке газа жирный газ весь сгорает, то резко улучшается газовая безопасность.

Нужно отметить еще один момент. В бытовом газе, в большинстве случаев есть сероводород Н2S. Этот газ имеет более высокую температуру сгорания и не успевает полностью сгореть (в камере сгорания, топке котла). Поэтому реакция сгорания сероводорода протекает следующим образом:

В результате неполного сгорания сероводорода образуется сера S и сернистый газ SO2. Сера откладывается на поверхностях топки котла или камеры сгорания. В итоге образуется прочный нагар, который снижает теплопередачу и общий КПД. Кроме этого сера забивает воздушные каналы в теплообменниках, особенно в двухконтурных кондиционных котлах. При этом снижается тяга и ухудшаются параметры горения. Котел аварийно останавливается. Чтобы этого не происходило, воздушные проходы и стенки топки (теплообменников двухконтурных котлов) нужно чистить. Вызов мастера для производства такой профилактики стоит дорого: 500 грн. (на 01.07.2009).

^

Перевод автомобилей на газовое топливо в настоящее время особенно актуален. Во-первых, стоимость затрат на топливо, по сравнению с бензином, снижается почти в 2 раза. Во-вторых, меньше вредных выбросов в атмосферу, т.е. меньше мы наносим вреда экологии нашей страны.

Автомобильный газ в основном представлен пропан-бутаном (С3Н8 и С4Н10), но есть и более тяжелые углеводороды /см. выше/. При магнитной обработке происходит поляризация молекул газа и разрушение его кластерных составляющих. Это приводит к более полному сгоранию газового топлива и снижению количества вредных выбросов СО и СН в атмосферу. Более чистым будет выхлопной коллектор. Улучшится приёмистость двигателя. Легче будет заводиться автомобиль, особенно зимой. В холодное время двигатель меньше троит. Двигатель работает более мягко. Часто в автомобильном газе имеется сероводород, который при сгорании образует серу и сернистый газ. Сера откладывается в виде нагара на клапанах, поршневых кольцах и ускоряет износ двигателя. Экономия газа – до 4-6%. Но есть случаи значительно большей экономии. Об одном из таких случаев мы остановимся ниже.

Газообразное топливо содержит в своем составе до 1% паров воды, которые сегодня ухудшают параметры горения. При омагничивании газообразного топлива они участвуют в горении и повышают общий КПД.

www.userdocs.ru

Коэффициент полезного действия (КПД) – широко используемая характеристика эффективности некоторой системы или устройства. В нашем случае этой системой выступает двигатель внутреннего сгорания. Казалось бы, о какой эффективности может идти речь в мире современных моторов, разве она не равна 100 процентам? Но оказывается, как нет в нашем мире идеально черного или белого, так нет и машины, у которой вся энергия, получаемая от горения топлива, полностью переходит в механическую энергию, а последняя в свою очередь в полезную энергию прижимающую пилота автомобиля в его кресло.

Отношение полезной энергии к полной (затраченной), выраженное в процентном отношении, и есть искомый КПД двигателя внутреннего сгорания. Разберемся, куда же теряется энергия.

Первый пункт здесь – это потери, возникающие непосредственно при горении топлива, ведь все топливо в двигателе никогда не сгорает, часть его улетает в выхлопную трубу. Эта часть, в среднем, составляет около 25%.

Следующим местом (точнее явлением), куда исчезает энергия, является тепло, выделяемое при горении. Возможно, кто-то из вас еще помнит со времен, проведенных на школьной скамье, что для получения тепла требуется энергия, соответственно, образуемое тепло – это есть потери энергии. Здесь стоит заметить, что тепла при работе двигателя внутреннего сгорания образуется с излишком, что требует внедрения серьезной системы охлаждения.

Далее, кроме тепла, выделяемого от горения, тепло выделяется и при самой работе двигателя, ведь все его части трутся, теряя тем самым часть своей энергии.

Подведя итог, получаем еще порядка 35-40% потерь энергии на образование тепла.

Ну, и третья группа потерь – это потери на обслуживание дополнительного оборудования. Помпа системы охлаждения, генератор, кондиционер и пр. – все они для своей работы тоже потребляют энергию. Энергия эта берется от работы двигателя – в размере порядка 10%.

Подведя итог, получаем, что, сжигая топливо, в реальности на «полезное» дело автомобиль затрачивает лишь четверть, а порой и вовсе пятую часть той энергии, которую вырабатывает его движок. Цифры средние, но разбежка в целом понятна.

При этом стоит оговориться, что у бензиновых и дизельных машин КПД двигателя внутреннего сгорания различен: 20% против 40% (соответственно). Данный факт имеет место быть потому, что несмотря на то, что потери на обслуживание механики и нагрев планеты в бензиновых моторах и «дизелях» сопоставимы, количество сжигаемого в процессе горения топлива у дизельных двигателей выше.

Подводя итоги и вспомнив историю появления двигателя внутреннего сгорания, когда КПД составлял немногим более 5%, можно сказать, что инженеры шагнули далеко вперед, а учитывая факт того, что 100% КПД, а по сути идеального двигателя, им вряд ли удастся добиться, можно утверждать, что современные двигатели, скорее всего, достигли своего верха возможного КПД, поэтому неудивительно, что сегодня все чаще автомобилистам предлагаются машины с гибридными двигателями и электромобили, ведь КПД движка у них (электромобилей) – для справки – порядка 90%.

portalvaz.ru

Конечно, это справедливо. Любому двигателю нужен источник энергии. Двигателю внутреннего сгорания — бензин, электродвигателю — источник электроэнергии, например, аккумуляторы. Но бензин не вечен, его запас нужно постоянно пополнять, да и аккумуляторы требуют периодической подзарядки.

Однако если использовать источник энергии, который бы не нуждался в пополнении, то есть неисчерпаемый источник энергии, двигатель с КПД больше 100% вполне мог бы иметь право на существование.

На первый взгляд существование такого источника в природе невозможно. Однако это только на первый, неподготовленный, взгляд.

Возьмем, к примеру, гидроэлектростанцию. Вода, собранная в огромное водохранилище, падает с большой высоты плотины и вращает гидротурбину, которая, в свою очередь, вращает электрогенератор. Электрогенератор вырабатывает электроэнергию.

Вода падает под действием гравитации Земли. При этом совершается работа по выработке электроэнергии, хотя гравитация Земли, являясь источником энергии притяжения, не уменьшается. Затем вода под действием излучения Солнца и все той же гравитации снова возвращается в водохранилище. Солнце, конечно, не вечное, но на пару миллиардов лет его хватит. Ну а гравитация опять совершает работу, вытягивая влагу из атмосферы, и опять не уменьшаясь ни на йоту. По своей сути гидроэлектростанция является гидроэлектрогенератором с КПД больше 100%, только громоздким и дорогим в обслуживании. Тем не менее, работа гидроэлектростанций наглядно показывает то, что создание двигателя с КПД больше 100% вполне осуществимо, ведь не только гравитация может служить источником неисчерпаемой энергии.

Как известно, постоянный магнит ниоткуда не получает энергию, а его магнитное поле не расходуется, когда им что-либо притягиваешь. Если постоянный магнит притянул к себе железный предмет, он тем самым совершил работу, но его сила при этом не уменьшилась. Это уникальное свойство постоянного магнита позволяет использовать его в качестве источника неисчерпаемой энергии.

Конечно, создание двигателя с КПД больше 100% на основе постоянного магнита очень смахивает на создание пресловутого «вечного двигателя», модели коего заполонили страницы интернета, но это не так. Магнитный двигатель не вечный, но даровой. Рано или поздно его детали износятся и потребуют замены. При этом сам источник энергии — постоянный магнит — практически вечен.

Правда, некоторые специалисты утверждают, что постоянный магнит постепенно теряет свою притягивающую силу в результате так называемого старения. Это утверждение неверно, но даже если бы это было так, он не изнашивается механически и вернуть его в прежнее, рабочее состояние можно всего одним магнитным импульсом. А производители современных постоянных магнитов гарантируют их неизменное состояние в течение как минимум 10 лет.

Двигатель, требующий перезарядки один раз в десять лет и при этом дающий чистую и безопасную энергию, вполне может претендовать на роль спасителя человеческой цивилизации от неизбежного энергетического Армагеддона.

Попытки создания магнитного двигателя с КПД больше 100% делались неоднократно. К сожалению, пока никому не удалось создать чего-либо серьезного. Хотя потребность в таком двигателе в наше время растет с небывалой скоростью. А если есть спрос, то предложения обязательно будут.

Одна из моделей такого двигателя и предлагается на суд специалистов в области электротехники и энтузиастов альтернативной энергетики.

В принципе, ничего сложного в модели магнитного двигателя нет. Однако создание такой модели весьма не просто. Требуются достаточно серьезное станочное оборудование и высокое качество производства.

На рисунке схематически

.png)

На схеме изображена конструкция магнитного двигателя с КПД больше 100%.

.jpg)

Постоянные магниты расположены в подшипниковых щитах по диаметру с чередующейся полярностью. Электромагнитные катушки расположены в роторе аналогичным способом.

Принцип работы магнитного двигателя основан на взаимодействии постоянного и электромагнитного полей.

Если по катушке намотанной медным проводом (соленоидом) пропустить электрический ток, то в нем возникнет магнитное поле, которое станет взаимодействовать с магнитным полем постоянных магнитов. Другими словами, катушка втянется в зазор между постоянными магнитами.

.jpg)

Если ток выключить, катушка выйдет из зазора между постоянными магнитами без сопротивления.

По своей сути магнитный двигатель является синхронным электромагнитным двигателем, только многополюсным, без использования железа в электромагнитных катушках. Железо хоть и усиливает магнитную силу электромагнитной катушки, в этом двигателе использоваться не может, поскольку остаточная индукция неодимовых магнитов достигает 1,5 Тл, и на перемагничивание железных сердечников электромагнитных катушек, которые намагничиваются под действием постоянных магнитов, затрачивается огромное количество энергии.

А катушка без сердечника будет взаимодействовать с постоянным магнитом при любых (даже самых малых) значениях электрического тока. И будет абсолютно инертна к постоянным магнитам, если тока в катушке не будет.

Конечно, конструкция электромагнитного двигателя, в котором применяются катушки медного провода без железного сердечника, не нова. Есть масса вариантов и масса оригинальных конструкций, в которых используется принцип взаимодействия постоянного тока и электромагнитной катушки без сердечника. Но ни одна конструкция не имеет КПД больше 100%. Причина этого не в конструкции двигателя, а в неправильном понимании природы как постоянного магнита, так и электрического тока.

Дело в том, что до сих пор магнитное поле постоянного магнита считается сплошным и однородным. И электромагнитное поле соленоида также считается однородным и сплошным. К сожалению, это большое заблуждение. Так называемое магнитное поле постоянного магнита в принципе не может быть сплошным, поскольку сам магнит имеет составную структуру из множества спрессованных в одно тело доменов (элементарных магнитов).

.jpg)

По своей сути домены — это те же магниты, только очень маленькие. А если взять два обычных магнита, положить их на стол одноименными полюсами вниз и попытаться сблизить, то нетрудно заметить, что они отталкиваются друг от друга. Так же отталкиваются и их магнитные поля. Так как же магнитное поле постоянного магнита может быть сплошным? Однородным да, но не сплошным.

Магнитное поле постоянного магнита состоит из множества отдельных магнитных полей размером порядка 4 микрон. Их называют силовыми линиями магнитного поля, и еще из школьной программы по физике все знают, как их обнаружить с помощью железных опилок и листа бумаги. На самом деле железные опилки сами становятся доменами и продолжают постоянный магнит. Но поскольку они не закреплены механически, как в толще постоянного магнита, они расходятся веерообразно, что еще раз подтверждает утверждение о том, что магнитное поле постоянного магнита не является сплошным.

Но если магнитное поле постоянного магнита состоит из множества магнитных полей, то и электромагнитное поле соленоида тоже не может быть сплошным. Оно так же должно состоять из множества отдельных магнитных полей. Однако в катушке медного провода нет доменов, есть проводник и электрический ток. А электрический ток — это поток свободных электронов. Каким образом этот электронный поток может создавать магнитное поле?

Магнитный момент электронов обусловлен собственным вращением электронов — спином. Если электроны вращаются в одном направлении и в одной плоскости, их магнитные моменты суммируются. Поэтому они ведут себя подобно доменам в постоянном магните, выстраиваясь в электронные столбы и создавая отдельное электромагнитное поле. Количество таких электромагнитных полей зависит от напряжения электрического тока, приложенного к проводнику.

К сожалению, пока не установлена количественная связь между напряжением и числом магнитных полей. Нельзя сказать, что напряжение в 1 Вольт создает одно поле. Над решением этой задачи еще предстоит поломать голову ученым. Но то, что связь есть, установлено определенно. Определенно установлено и то, что одно магнитное поле постоянного магнита может соединиться только с одним магнитным полем соленоида. Причем наиболее эффективна эта связь будет тогда, когда толщина этих полей совпадет.

Толщина магнитных полей постоянного магнита составляет порядка 4 микрон, поэтому площадь магнитного полюса не должна быть большой, иначе придется пускать на обмотку соленоида слишком большое напряжение.

Возьмем, например, магнит, у которого площадь полюса равна 1 квадратному сантиметру. Разделим его на 4 микрометра. 1/0,0004=2500.

То есть для эффективной работы катушки с магнитом, у которого площадь магнитного полюса 1 квадратный сантиметр, необходимо подать на эту катушку электрический ток с напряжением 2500 Вольт. При этом сила тока должна быть очень маленькой — примерно 0,01 Ампера. Точные значения силы тока еще не установлены, но известно одно: чем меньше сила тока, тем выше КПД. Очевидно, причиной этому является то обстоятельство, что электрическая энергия переносится электронами. Однако один электрон не может перенести большое количество энергии. Чем больше энергии переносит электрон, тем больше потерь от столкновения электронов с атомами в кристаллической решетке проводника электротока.

Если же в работе участвует множество слабо возбужденных электронов, то энергия между ними распределяется поровну и электроны гораздо свободнее проскальзывают между атомами кристаллической решетки проводника. Вот почему по одному и тому же проводнику ток малой силы и высокого напряжения можно передать с гораздо меньшими потерями на сопротивление, чем ток малого напряжения и большой силы.

Таким образом, для эффективного взаимодействия электромагнитной катушки без сердечника с постоянным магнитом необходимо навить катушку тонким проводом (порядка 0,1 мм) с большим количеством витков (около 6 000) и подать на эту катушку электроток большого напряжения. Только при таких условиях двигатель получит возможность иметь КПД больше 100%. Причем чем меньше сила тока в электромагнитных катушках, тем выше КПД. Более того, электрический ток на катушку можно подавать короткими импульсами — в тот момент, когда катушка приблизилась к постоянному магниту на минимальное расстояние. Это еще больше повысит эффективность работы двигателя. Но самую большую эффективность двигатель приобретет в том случае, когда электромагнитные катушки закольцевать с конденсаторами, создав некоторое подобие колебательного контура, широко применяемого в радиоэлектронике для создания электромагнитных волн. Ведь по закону о сохранении энергии электроток не может исчезнуть бесследно. В колебательном контуре он всего лишь перемещается из электромагнитной катушки в конденсатор и обратно, создавая при этом электромагнитные волны. При этом потери электроэнергии минимальные и обусловлены только сопротивлением материала. А на создание электромагнитных волн энергия практически не тратится. По крайней мере, так утверждает учебник по физике. И если использовать это явление на взаимодействие с постоянными магнитами, получим механическую энергию, практически не потратив на это электрическую.