Среди больших и малых сенсаций, ежедневно облетающих планету, сообщения о создании «керамического» двигателя не затерялись: ведь речь, похоже, шла о грядущей революции в мире моторов.

Местом ее рождения стала Япония. Сначала фирма НГК, известная производством свечей зажигания и изоляторов, объявила об успешных стендовых испытаниях 50-кубового двухтактного двигателя из керамических деталей. Почти в это же время на экранах телевизоров предстал японский автомобиль с трехцилиндровым «керамическим» двигателем... без системы охлаждения! Его «родители» — ведущая в своей области фирма «Киото керамике» и автомобильная компания «Исудзу» явно торопились обнародовать сенсацию. Правда, это был только макетный образец автомобиля, но он двигался! Сообщалось, что двигатель машины — дизельный, рабочим объемом 2800 см3 и мощностью 55 л. с./41 кВт. Фирма НГК между тем объявила, что вслед за 50-кубовым намерена изготовить 100-кубовый мотор для испытаний на мотоцикле.

Можно ли считать эти события рубежом, открывающим «керамическую» эру двигателя внутреннего сгорания (ДВС)? В поисках ответа мы попытались проанализировать информацию в зарубежной печати.

Отметим сразу, что при изготовлении транспортных двигателей традиционно используются разные металлы и их сплавы, технология обработки которых доведена до высокой степени совершенства. В силу этого, а также массового характера производства только весьма серьезные причины могут заинтересовать моторостроительные фирмы в использовании нетрадиционных материалов. Посмотрим с этих позиций на достоинства и перспективы керамики.

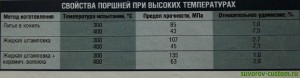

Основные ее преимущества — более высокая, чем у металлов и их сплавов, термостойкость и прочность на сжатие, лучше теплоизоляционные свойства, меньшая объемная масса. Как они влияют на важнейшие параметры ДВС?

Прежде всего, керамика, выдерживающая температуры порядка 1500°С (примерно на 600° выше, чем металл), позволяет действительно обойтись без системы охлаждения. А ее отсутствие не только существенно упрощает и облегчает двигатель, но, что важнее, позволяет намного сократить потери тепла, связанные с охлаждением деталей, и тем самым резко (на две трети) поднять термический КПД двигателя. Вспомним: у традиционного ДВС он составляет чуть больше 0,3, то есть только третья часть тепловой энергии, получаемой при сгорании топлива, преобразуется в полезную работу.

При работе без теплообмена с внешней средой термический КПД может достичь в перспективе 0,48, то есть возрасти на 60%. Излишне пояснять, сколь благоприятно это отразится на экономических характеристиках двигателя.

Повышенная температура поверхностей поршня и камеры сгорания и сама по себе создает лучшие условия для более полного и эффективного сгорания смеси. Отсюда — возможность применения обедненных смесей (а это дополнительный резерв экономии топлива), отсюда и более низкий уровень токсичности.

Такое достоинство керамики, как меньшая объемная масса, способствует облегчению силовой установки и уменьшению сил инерции ее движущихся частей.

И еще одно немаловажное обстоятельство. Моторостроение сегодня все острее сталкивается с проблемой дефицита и роста цен на такие металлы, как кобальт, никель, хром. Сырьем же для производства керамики служат широко распространенные в природе нерудные материалы — каолин, полевой шпат, кварцевый песок.

Список достоинств выглядит весьма внушительно. И чтобы не создать превратного впечатления о неограниченных возможностях керамики, пора вспомнить о ее недостатках. Главный из них — малая прочность на растяжение и изгиб. Прекрасно работающие на сжатие, керамические материалы крайне плохо противостоят этим видам нагрузки (что, кстати, заставляет весьма осторожно отнестись к сообщениям о полностью керамическом двигателе).

Здесь уместно сказать, что сообщения об успехах НГК и «Киото керамике» являются сенсацией лишь отчасти. Их заслуга — в попытке использовать керамику для деталей поршневого ДВС. Но еще раньше такой материал начали осваивать создатели газотурбинных двигателей, где вопрос о повышении рабочей температуры для обеспечения экономичности стоял куда острее. И пока, кстати, здесь не найдено сколько-нибудь обещающих решений.

Тем не менее перспектива применения керамики в ДВС, как поршневых, так и газотурбинных, представляется заманчивой. Для ее достижения некоторые фирмы (среди них «Форд» и «Фольксваген») избрали более доступный путь: использование керамики не взамен металла, а в сочетании с ним для изготовления именно тех деталей, где преимущества керамики наиболее ощутимы. Речь идет о теплоизолирующих вставках и пластинах для поршней, вставках для камер сгорания, направляющих втулок клапанов. Наряду с этим «Форд», исследуя возможность применения керамики в газовых турбинах, создал, например, керамический ротор для турбонагнетателя.

Сообщается, что основным применяемым здесь материалом является нитрид кремния. Детали из него можно изготовлять как горячим прессованием, так и спеканием Первый способ дает материал высокой плотности и прочности, однако механическая обработка его весьма затруднена. Материал же, получаемый при спекании, легче поддается обработке, и потому второй метод считают более перспективным.

Не стремясь, в отличие от японцев, привлечь к своей работе всеобщее внимание, довольно успешно экспериментирует с керамическими деталями (поршни, вставки в поршень и головку цилиндров) известная дизелестроительная фирма «Камминс» (США). «Скромность» ее легко объяснима: исследование свойств керамических деталей — составная часть долгосрочной программы по разработке адиабатического (неохлаждаемого) дизеля, предназначенного в первую очередь для автобронетанковой техники, которой оснащается армия США. Любопытно, что окончательно отработать основные детали двигателя — поршень, его теплоизолирующую вставку, головку цилиндров из керамики программой намечено в конце 80-х — начале 90-х годов.

Судя по всему, и от других фирм вряд ли можно ранее ожидать широкого применения керамических материалов для ДВС. Пройдет, видимо, еще немало лет прежде чем «керамический» двигатель станет реальностью.

В. АРКУША, инженер («За Рулем» №9, 1982)

own.in.ua

Вот цитаты с других форумов:

"Принцип нанесения покрытия: Берётся графитовый стержень. Распловляется высоко-частотным излучением до положительно заряженной плазмы. Плазма при помоши циклотрона разгоняется до гигантских скоростей. Этим потом бомбандируют цель. Граффит (углерод) образует алмазную решётку поверх металической решотки. На данный момент такая комбинация вторая по твёрдости в нашем мире, после самого алмаза, но зато гораздо более прочная чем чистый алмаз (который можно молотком сломать). Температура плавления граффита около 2500 градусов, так что даже если мотор расплавится, то поршни останутся."

"Насчёт керамики в двигателе. Я где-то полтора года назад ездил в Юваскюльский универ на экскурсию. Там нам показывали установку для нанесения алмазно-графитового покрытия на медицинские эмпланты. Молодой парень который этим занимался потом похвастался что за компанию нанёс это покрытие на все цилиндры и поршни в двигателе своей бибики, трение стало раза в два меньше, а износ практически вечен. Мне почему-то кажется что такая технология в автостроение применяется, ну может быть не на массовых автомобилях."

А один кент вообще отписал:

"Как-то-то годик назад я сделал керамику на двигатель японца.

Пробег - 250 000.

Результат мне понравился: субъективно до 30% мощности добавилось. Машину стало просто тянуть вперед, да и звук двигателя стал какой-то керамический, мягкий." Вот это я ваще не понял.  Как это... сделал, Ы?

Как это... сделал, Ы?

Единственное я знаю точно, что наши НИИ баловались разработками в сфере металлокерамики. Брали в качестве подопытного кролика Иж "планету", наносили керамическое покрытие на всю ЦПГ, снимали воздушный фильтр и выпускали на пыльную кроссовую трассу часика на 2. Из картера потом зубилом выколачивали куски спекшегося кварца. А зеркало оставалось идеальным. Непизчу и ниипЁт.

Не знаю, мож кто из форумчан "делал" себе керамическое покрытие цилиндров?

P.S. Больно не бейте.

www.bmwclub.ru

Среди больших и малых сенсаций, ежедневно облетающих планету, сообщения о создании «керамического» двигателя не затерялись: ведь речь, похоже, шла о грядущей революции в мире моторов.

Местом ее рождения стала Япония. Сначала фирма НГК, известная производством свечей зажигания и изоляторов, объявила об успешных стендовых испытаниях 50-кубового двухтактного двигателя из керамических деталей. Почти в это же время на экранах телевизоров предстал японский автомобиль с трехцилиндровым «керамическим» двигателем… без системы охлаждения! Его «родители» — ведущая в своей области фирма «Киото керамике» и автомобильная компания «Исудзу» явно торопились обнародовать сенсацию. Правда, это был только макетный образец автомобиля, но он двигался! Сообщалось, что двигатель машины — дизельный, рабочим объемом 2800 см3 и мощностью 55 л. с./41 кВт. Фирма НГК между тем объявила, что вслед за 50-кубовым намерена изготовить 100-кубовый мотор для испытаний на мотоцикле.

Можно ли считать эти события рубежом, открывающим «керамическую» эру двигателя внутреннего сгорания (ДВС)? В поисках ответа мы попытались проанализировать информацию в зарубежной печати.

Отметим сразу, что при изготовлении транспортных двигателей традиционно используются разные металлы и их сплавы, технология обработки которых доведена до высокой степени совершенства. В силу этого, а также массового характера производства только весьма серьезные причины могут заинтересовать моторостроительные фирмы в использовании нетрадиционных материалов. Посмотрим с этих позиций на достоинства и перспективы керамики.

Основные ее преимущества — более высокая, чем у металлов и их сплавов, термостойкость и прочность на сжатие, лучше теплоизоляционные свойства, меньшая объемная масса. Как они влияют на важнейшие параметры ДВС?

Прежде всего, керамика, выдерживающая температуры порядка 1500°С (примерно на 600° выше, чем металл), позволяет действительно обойтись без системы охлаждения. А ее отсутствие не только существенно упрощает и облегчает двигатель, но, что важнее, позволяет намного сократить потери тепла, связанные с охлаждением деталей, и тем самым резко (на две трети) поднять термический КПД двигателя. Вспомним: у традиционного ДВС он составляет чуть больше 0,3, то есть только третья часть тепловой энергии, получаемой при сгорании топлива, преобразуется в полезную работу.

При работе без теплообмена с внешней средой термический КПД может достичь в перспективе 0,48, то есть возрасти на 60%. Излишне пояснять, сколь благоприятно это отразится на экономических характеристиках двигателя.

Повышенная температура поверхностей поршня и камеры сгорания и сама по себе создает лучшие условия для более полного и эффективного сгорания смеси. Отсюда — возможность применения обедненных смесей (а это дополнительный резерв экономии топлива), отсюда и более низкий уровень токсичности.

Такое достоинство керамики, как меньшая объемная масса, способствует облегчению силовой установки и уменьшению сил инерции ее движущихся частей.

И еще одно немаловажное обстоятельство. Моторостроение сегодня все острее сталкивается с проблемой дефицита и роста цен на такие металлы, как кобальт, никель, хром. Сырьем же для производства керамики служат широко распространенные в природе нерудные материалы — каолин, полевой шпат, кварцевый песок.

Список достоинств выглядит весьма внушительно. И чтобы не создать превратного впечатления о неограниченных возможностях керамики, пора вспомнить о ее недостатках. Главный из них — малая прочность на растяжение и изгиб. Прекрасно работающие на сжатие, керамические материалы крайне плохо противостоят этим видам нагрузки (что, кстати, заставляет весьма осторожно отнестись к сообщениям о полностью керамическом двигателе).

Здесь уместно сказать, что сообщения об успехах НГК и «Киото керамике» являются сенсацией лишь отчасти. Их заслуга — в попытке использовать керамику для деталей поршневого ДВС. Но еще раньше такой материал начали осваивать создатели газотурбинных двигателей, где вопрос о повышении рабочей температуры для обеспечения экономичности стоял куда острее. И пока, кстати, здесь не найдено сколько-нибудь обещающих решений.

Тем не менее перспектива применения керамики в ДВС, как поршневых, так и газотурбинных, представляется заманчивой. Для ее достижения некоторые фирмы (среди них «Форд» и «Фольксваген») избрали более доступный путь: использование керамики не взамен металла, а в сочетании с ним для изготовления именно тех деталей, где преимущества керамики наиболее ощутимы. Речь идет о теплоизолирующих вставках и пластинах для поршней, вставках для камер сгорания, направляющих втулок клапанов. Наряду с этим «Форд», исследуя возможность применения керамики в газовых турбинах, создал, например, керамический ротор для турбонагнетателя.

Сообщается, что основным применяемым здесь материалом является нитрид кремния. Детали из него можно изготовлять как горячим прессованием, так и спеканием Первый способ дает материал высокой плотности и прочности, однако механическая обработка его весьма затруднена. Материал же, получаемый при спекании, легче поддается обработке, и потому второй метод считают более перспективным.

Не стремясь, в отличие от японцев, привлечь к своей работе всеобщее внимание, довольно успешно экспериментирует с керамическими деталями (поршни, вставки в поршень и головку цилиндров) известная дизелестроительная фирма «Камминс» (США). «Скромность» ее легко объяснима: исследование свойств керамических деталей — составная часть долгосрочной программы по разработке адиабатического (неохлаждаемого) дизеля, предназначенного в первую очередь для автобронетанковой техники, которой оснащается армия США. Любопытно, что окончательно отработать основные детали двигателя — поршень, его теплоизолирующую вставку, головку цилиндров из керамики программой намечено в конце 80-х — начале 90-х годов.

Судя по всему, и от других фирм вряд ли можно ранее ожидать широкого применения керамических материалов для ДВС. Пройдет, видимо, еще немало лет прежде чем «керамический» двигатель станет реальностью.

В. АРКУША, инженер («За Рулем» №9, 1982)

www.icarz.ru

В 2011 году американские военные объявили, что им необходимы новые газотурбинные двигатели, которые были бы экономичными в эксплуатации и относительно недорогими в производстве. Силовые установки планируется ставить на разные типы вертолетной техники. По оценке GE Aviation, использование керамики в конструкции перспективных двигателей позволит удешевить их производство за счет упрощения производственного цикла и снизить стоимость эксплуатации благодаря большему ресурсу керамических композитов по сравнению с традиционными материалами.

Керамические матричные композиты имеют широкий диапазон рабочих температур, причем детали, выполненные из таких материалов, могут нормально эксплуатироваться при гораздо больших температурах, чем обычные элементы из металлических сплавов. Это позволяет расширить и рабочий диапазон двигательной установки в целом. В силовых установках FATE керамические детали будут изготавливаются с помощью технологии трехмерной печати.

Согласно требованию военных, новые двигатели должны иметь на 80 процентов больше удельной мощности, чем современные силовые установки. Кроме того, удельное потребление топлива новыми двигателями должно быть меньше на 35 процентов, а расчетный ресурс — на 20 процентов больше. Наконец, расходы на производство и техническое обслуживание силовых установок проекта FATE должны быть меньше на 45 процентов. В GE Aviation полагают эти требования вполне выполнимыми.

Испытания первого прототипа двигателя проекта FATE начались осенью 2016 года. Двигатель прошел множество циклов запуска и остановки, его проверяли на возможность длительной работы. В ходе проверки разработчики следили за надежностью работы компрессора, камеры сгорания и турбины, причем эти элементы проверялись как в составе силовой установки, так и по отдельности на специальном стенде. Другие подробности о проведенных проверках не раскрываются.

defence.ru

FATE

GE Aviation

Американская компания GE Aviation приступила к испытаниям первого прототипа нового газотурбинного двигателя, разработка которого ведется в рамках программы FATE. Как сообщает Flightglobal, в настоящее время компания проводит стендовые испытания силовой установки, в которой широко используются матричные керамические композиты. Затем двигатель установят на вертолет.

Разработка двигателя проекта FATE ведется с 2011 года по заказу Армии США. Американским военным необходимы новые относительно дешевые и мощные силовые установки, которые можно будет устанавливать на разные типы вертолетной техники. Согласно требованию военных, новые двигатели должны иметь на 80 процентов больше удельной мощности, чем современные силовые установки.

Кроме того, удельное потребление топлива новыми двигателями должно быть меньше на 35 процентов, а расчетный ресурс — на 20 процентов больше. Наконец, расходы на производство и техническое обслуживание силовых установок проекта FATE должны быть меньше на 45 процентов. В GE Aviation полагают эти требования вполне выполнимыми.

Новый двигатель проекта FATE будет иметь лучшие характеристики по сравнению с обычными вертолетными двигателями благодаря использованию керамических матричных композитов. В частности, из керамики выполнены компрессор, камера сгорания и турбина новых газотурбинных двигателей. Такие материалы позволяют изготавливать детали меньших габаритов за счет отказа от части охлаждающих контуров.

Керамические матричные композиты имеют широкий диапазон рабочих температур, причем детали, выполненные из таких материалов, могут нормально эксплуатироваться при гораздо больших температурах, чем обычные элементы из металлических сплавов. В двигателях FATE керамические детали изготавливаются с помощью технологии трехмерной печати.

Новая силовая установка будет выпускаться в нескольких вариантах, отличающихся размерами и мощностью. Двигатели семейства в зависимости от версии смогут развивать мощность от 5 до 10 тысяч лошадиных сил (3,7–7,4 тысячи киловатт). В первую очередь силовые установки проекта FATE рассматриваются в качестве замены двигателей T700 вертолетов AH-64 Apache и UH-60 Black Hawk.

Двигатели T700 в нескольких десятках версий выпускаются с 1973 года. Их масса варьируется от 180 до 244 килограммов. Удельное потребление топлива установками T700 составляет от 196 до 210 граммов на лошадиную силу в час. Двигатели имеют удельную мощность от 6,1 до 7,4 киловатт на килограмм.

Ранее американская компания Honeywell объявила, что намерена использовать керамические матричные композиты при производстве деталей для серийно выпускаемых вертолетных двигателей. Из новых деталей планируется собирать двигатели T55, устанавливаемые на тяжелые транспортные вертолеты CH-47 Chinook, и силовые установки CTS800, при помощи которых летают многоцелевые вертолеты AW159 Wildcat.

Из нового материала предполагается изготавливать конусы сопел выпускной системы двигателей. Кроме того, керамическим может быть сделан обтекатель турбины и некоторые другие неподвижные элементы конструкции. За счет использования керамики разработчики планируют улучшить некоторые характеристики силовых установок.

Василий Сычёв

nplus1.ru

Многие водители наверное слышали о применении поршней из керамики на двигателях болидов формулы 1. Но самое интересное, что поршни на основе керамических волокон уже делают для обычных автомобилей, пока мелкими партиями, но как известно все и всё начинают с малого. Как изготавливают такие поршни и какие у них преимущества мы и рассмотрим в этой статье.

Не знаю как вам, а мне очень приятно, что технологию производства керамических поршней разработали у нас в родном отечестве, правда не сразу, а при разработке тепловой защиты космического челнока Буран. И после этого инженеры нашего российского предприятия Интеллект-Авто подхватили идею волокнистой керамики и внедрили её при производстве автомобильных поршней.

Не знаю как вам, а мне очень приятно, что технологию производства керамических поршней разработали у нас в родном отечестве, правда не сразу, а при разработке тепловой защиты космического челнока Буран. И после этого инженеры нашего российского предприятия Интеллект-Авто подхватили идею волокнистой керамики и внедрили её при производстве автомобильных поршней.

Сам материал, ранее применявшийся для космических технологий, представляет собой подобие губки (пористый). Присутствующие в этом материале тонкие, но не смотря на это очень прочные керамические волокна, переплетаясь между собой образуют прочный скелет. А свободные полости между этими волокнами занимает воздух, и причём этот воздух занимает аж 90%, а волокна всего 10. Ну а если эту пустоту заполнить под давлением расплавленным алюминиевым сплавом, то в итоге получится лёгкий металл, армированный керамическим волокном. У получившегося лёгкого и прочного материала в несколько раз увеличивается износостойкость, в два раза снижается коэффициент температурного расширения, и на 15% возрастает предел прочности.

Для того чтобы заполнить волокнистые керамические полости алюминиевым сплавом, применяется технология жидкой штамповки, при которой расплавленный алюминий сжимается специальным гидропрессом до 2000 бар и затем застывает внутри пресс-формы под давлением от пресса. При таком методе полностью исключаются различные дефекты обычного литья в кокиль и полностью отсутствует пористость застывшего металла. Об этой технологии производства поршней я уже писал и подробно почитать о ней и о свойствах жидкоштампованных поршней можно вот тут.

А что получится если установить такие поршни в двигатель? Естественно намного больший ресурс цилиндропоршневой группы, и лучшую её работоспособность в напряжённых режимах работы мотора. Но главное преимущество таких поршней — это возможность значительно улучшить саму конфигурацию поршня, а именно: уменьшить зазоры в жаровом поясе (подробно где находится жаровой пояс на поршне можно посмотреть в статье про жидкоштампованные поршни, кликнув по ссылке выше), а так же поднять первое поршневое кольцо повыше и сократить общую высоту поршня. Два первых свойства керамических поршней позволяют значительно снизить температурную нагруженность поршня и снизить концентрацию продуктов неполного сгорания топлива. А уменьшение высоты поршня повлечёт за собой снижение массы и естественно снизит инерционные нагрузки на двигатель, да к тому же сократит высоту блока цилиндров.

Ну а если начать применять керамические поршни на дизельных моторах, то это позволит отказаться от применения в поршнях дизелей резистивной вставки под первое поршневое кольцо, ну и позволит намного повысить работоспособность и ресурс поршней в двигателях с полуразделённой камерой сгорания.

Как я уже говорил, производство керамических поршней уже начато и делают их пока на заказ, и производство может разрастись с мелких партий до 6000 штук в месяц. Такие поршни уже опробовали в автоспорте, и есть уже первые результаты, превосходящие машины с обычными поршнями. Так же разрабатываются и опробываются поршни для серийных ВАЗовских автомобилей, и проводятся совместные работы с Заволжским заводом производящем серийные двигатели. Разработчики не исключают и продажу этой технологии заинтересованным частным предприятиям.

Думаю в скором времени такие поршни появятся в свободной продаже. Ведь жидкоштампованные поршни тоже когда то были экзотикой, а теперь такие поршни даже для Жигулей можно купить в магазине. Уникальные технологии не стоят на месте и это радует.

suvorov-castom.ru

ТЕХНИКА

/НОВИНКИ

ПОРШЕНЬ ИЗ КЕРАМИКИ

МОЖНО ЛИ СКРЕСТИТЬ АВТОМОБИЛЬ С КОСМИЧЕСКИМ КОРАБЛЕМ?

РУБРИКУ ВЕДУТ / АЛЕКСАНДР БУДКИН, АЛЕКСЕЙ ВОРОБЬЕВ-ОБУХОВ, МАРИЯ ИЛЬИНА, АНТОН ЧУЙКИН

Оказывается, не только можно, но и полезно. Эффект такого синтеза наглядно демонстрируют инженеры российского предприятия «Интеллект-Авто». Разработанная для тепловой защиты космического челнока «Буран» волокнистая керамика нашла свое применение в производстве автомобильных поршней.

В прошлом космический, материал представляет собой подобие губки. Тонкие, но очень прочные керамические волокна, переплетаясь между собой, формируют «скелет». Свободное пространство между волокнами занимает воздух. Объемное соотношение двух субстанций — 10% керамических волокон и 90% «пустоты». Если эту «пустоту» заполнить... алюминиевым сплавом — получим металл, армированный керамическим волокном. У такого материала в несколько раз (!) увеличивается износостойкость, в 1,5–2 раза снижается коэффициент температурного расширения, на 10–15% возрастает предел прочности. Для того, чтобы заполнить волокнистый материал алюминием, применяют метод жидкой штамповки. Расплавленный металл сжимается мощным прессом до 2000 бар и остывает, оставаясь под давлением внутри пресс-формы. При таком методе полностью исключаются пористость и некоторые другие дефекты литья.

Что дает новый поршень двигателю? Как минимум, больший ресурс цилиндро-поршневой группы и сохранение работоспособности в более тяжелых режимах. Но главное — возможность усовершенствовать конструкцию поршня: уменьшить зазоры в жаровом (верхнем) поясе, «поднять» первое поршневое кольцо и сократить общую высоту поршня. Два первых мероприятия позволяют снизить термонагруженность поршня и концентрацию продуктов неполного сгорания (углеводородов) в отработавших газах. Уменьшение высоты, а значит, и массы — снизить инерционные нагрузки на двигатель и высоту блока цилиндров. Применение поршней с керамическими волокнами на дизелях в большинстве случаев позволяет отказаться от нирезистовой вставки под первое поршневое кольцо и существенно повысить работоспособность поршней с полуразделенной камерой сгорания.

А теперь самое главное: такие поршни уже делают! Пока мелкими сериями — на заказ. Но при необходимости объем производства может быть доведен до 6 тыс. шт. в месяц. Спортсменам необычные поршни пришлись по нраву, уже есть первые победы. Разработаны и опробованы изделия для серийных вазовских машин, идут совместные работы с Заволжским моторным заводом. Не исключены продажи технологии заинтересованным в этом предприятиям.

Поршни для «Самары», изготовленные методом жидкой штамповки без керамических волокон, можно купить в магазине.

Ошибка в тексте? Выделите её мышкой! И нажмите: Ctrl + Enter

www.zr.ru