Силовой агрегат ЗМЗ-24Д входит в серию легендарных моторов для "Волги". Разработан и внедрен силовой агрегат ОАО «Заволжский моторный завод». Мотор был в эксплуатации недолго, и ему на смену пришел не менее легендарный – ЗМЗ-402.

С разработкой нового автомобиля ГАЗ-24 для него потребовался новый мотор, поскольку силовой агрегат ГАЗ-21 не соответствовал требованиям. Разработку поручили конструктору Горьковского автомобильного завода – Гарри Вольдемаровичу Эварту.

В отличие от старой серии, двигатель ЗМЗ-24Д получил ряд улучшений. Была изменена конструкция блока цилиндров, системы охлаждения. Но серию силового агрегата перестали выпускать в 1972 году, поскольку ремонт и обслуживание обходились слишком дорого.

В период Советского Союза двигатель ЗМЗ-24Д получил широкое распространение, и автомобили с этим мотором даже сейчас можно встретить на просторах СНГ. Кроме "Волги", силовой агрегат применялся на УАЗ-469. На базе силовой установки были разработаны УМЗ-417 и 421.

Представим характеристики ЗМЗ-24Д в таблице:

| Наименование | Описание |

| Изготовитель | ОАО «Заволжский моторный завод» |

| Модель | ЗМЗ-24Д |

| Топливо | Бензин или газ |

| Система впрыска | Карбюратор |

| Конфигурация | L4 |

| Мощность двигателя | 95 л. с. (возможность увеличения мощности) |

| Поршневой механизм | 4 поршня |

| Клапанный механизм | 8 клапанов |

| Поршень (диаметр) | 92 мм |

| Поршень (ход) | 92 мм |

| Охлаждение | Жидкостное |

| Блок и головка (материал исполнения) | Алюминий |

| Ресурс | 250 000 км |

| Порядок работы цилиндров | 1-2-4-3 |

| Зажигание | Контактное или бесконтактное (устанавливалось самими автолюбителями) |

Обслуживание ЗМЗ-24Д проводится просто, поскольку двигатель конструктивно простой. Замена моторной смазки, а соответственно, и масляного фильтра проводится один раз на 10 000 км пробега. Для того чтобы увеличить ресурс силовой установки, рекомендуется сократить срок до 8000 км и применять только качественные газосмазочные материалы.

Поскольку двигатель уже давно не выпускается, рекомендуется после проведения капитального ремонта перевести мотор на полусинтетическое масло. Смена фильтра проводится каждое плановое техническое обслуживание.

Каждое второе техобслуживание необходимо менять топливный и воздушный фильтры. Также рекомендуется проводить проверку свечей зажигания и бронепроводов. Регулировку клапанов проводят каждые 30-40 тыс. км.

Ремонт ЗМЗ-24Д и других моторов серии проводится по аналогии. Так, даже в самом худшем состоянии можно отремонтировать данный силовой агрегат. Разборку может провести даже начинающий автолюбитель за несколько часов.

Капитальный ремонт двигателя потребует дополнительного специального оборудования. Для начала необходимо опрессовать головку блока и определить наличие трещин и дыр. Если такие присутствуют, то стоит попробовать их заварить при помощи аргонной сварки. Если не получилось устранить неисправность, то ГБЦ придется заменить.

Расточка блока проводится на специальном стенде. Ремонтными размерами считаются 92.5 мм и 93.0 мм. В редких случаях можно применить ремонт 93.5 мм. Если размер повреждений поршневой группы превышен, то проводится гильзование блока под стандартный или ремонтный размер.

Коленчатый вал необходимо обследовать на наличие царапин, трещин или повреждений. В обязательном порядке проводится шлифовка кулачков под вкладыши. Ремонтные размеры 0,25, 0,50 и 0,75 мм. В отдельных случаях применяют ремонтный размер 1,00. В этом случае имеется вероятность обрыва коленвала под нагрузкой, что повлечет за собой замену двигателя.

Поскольку автомобиль имеет минимум электрики, то обычно тюнингу подвергается только механическая часть. В первую очередь, профессионалы проводят расточку блока цилиндров. Идеально для установки подходит поршневая группа производства ATF. Она имеет облегченный вес.

Вторым этапом является проточка коленчатого вала под спортивные вкладыши и шатуны. Все вместе значительно облегчит вес силового агрегата. Далее идет этап доработки впрыска. Вместо стандартного карбюратора можно установить от ВАЗ-2107 или заменить головку под моноинжектор.

Следующим этапом тюнинга является замена системы зажигания. Изначально на ЗМЗ-24Д стоит контактная, но автолюбители ее заменяют или бесконтактной, или вовсе устанавливают бесключевой пусковой механизм. Также не стоит забывать, что необходимо сменить катушку зажигания, свечи и бронепровода.

Последним этапом устанавливают спортивную систему охлаждения. В этом случае некоторые патрубки придется подбирать индивидуально, поскольку найти Kit-комплект на ЗМЗ-24Д не удастся, его попросту не производят. Также рекомендуется установить электровентилятор для лучшего охлаждения усовершенствованного мотора, который будет больше греться.

Мотор ЗМЗ-24Д – это классика советского автомобилестроения. Двигатель получился мощный и надежный, но частые и дорогостоящие ремонты вынудили конструкторов дорабатывать силовой агрегат, который впоследствии получил другую маркировку.

fb.ru

Краткая история перевоплощений ЗМЗ-24ДПрообраз двигателя ЗМЗ-24Д был создан в шестидесятых годах 20 века для автомобиля ГАЗ-21. Это был передовой по тем временам двигатель мощностью 75 лошадиных сил, отвечающий требованиям времени. Двигатель ГАЗ-21 и сегодня прекрасно работает на сорокалетних 21-х Волгах. Дополнительно продлила жизнь 21-му движку установка его на УАЗ-469, продолжавшаяся и в 70-х и в 80-х годах. В конце 60-х Горьковский автозавод начал осваивать производство новой Волги - ГАЗ-24. Для этой модели на ЗМЗ был разработан новый двигатель - ЗМЗ-24Д. Двигатель являлся дальнейшей модификацией двигателя ГАЗ-21 и имел сходную конструкцию, но был существенно обновлен. Была изменена конструкция блока цилиндров и головки, повышена степень сжатия под 93 бензин, изменен ход поршней, новая конструкция картера позволила уменьшить расход масла, была применена закрытая система вентиляции картера а так же проведены некоторые другие изменения. Мощность двигателя возросла до 95 л.с. И все же внешне в ЗМЗ-24Д угадывается несколько видоизмененный 21-й движок. Несколько позднее на ЗМЗ был освоен выпуск двигателя ЗМЗ-2401. Двигатель отличался от ЗМЗ-24Д только головкой - была уменьшена степень сжатия. Двигатель предназначался для установки в основном на такси и работал на 76 бензине. В середине 80-х, в связи с выпуском на ГАЗе новой модификации Волги - ГАЗ-2410, двигатель вновь был подвергнут модернизации, в результате чего вышел в свет двигатель ЗМЗ-402, выпускающийся до настоящего времени. Однако на сей раз изменения были не слишком принципиальными - основные детали, такие как коленчатый вал, распредвал, поршневая группа, клапана и многие другие детали остались взаимозаменяемыми с ЗМЗ-24Д, что во многом определило его высокую ремонтопригодность. Водяная помпа переместилась с головки на блок цилиндров. Головка блока получила шпильки увеличенного диаметра и выпускной коллектор с двумя выходами (для "штанов"). Был применен маслонасос другого типа. Однако по сообщениям автолюбителей, маслонасос в сборе взаимозаменяем с наслонасосом ЗМЗ-24Д. Остальные изменения двигателя были минимальными. Двигатель ЗМЗ-402 в сборе может быть использован для замены ЗМЗ-24Д. Если Вы имеете дополнительную информацию о взаимозаменяемости деталей и отличий двигателей 402 и 24Д - пишите. Отдельно в семействе двигателей ГАЗ-24 стоит ЗМЗ-4022. Этот двигатель производился в начале 90-х годов для ГАЗ-3102 и отличался головкой, которая обеспечивала модное тогда форкамерно-факельное зажигание. Однако выгоды форкамерного зажигания свелись на нет дополнительными проблемами, и двигатель развития не получил. С освоением на двигателя ЗМЗ-406, принципиально отличающегося по своей конструкции, семейство двигателей 24Д - 402 остановилось в своем развитии на ЗМЗ-402, который видимо будет еще некоторое время выпускаться. А пока он выпускается, и выпускаются запчасти для него, ремонт двигателя ГАЗ-24Д является вполне реальным.

Copyright© V.Bulkin

E-mail: long-vehicle.narod.ru

|

long-vehicle.narod.ru

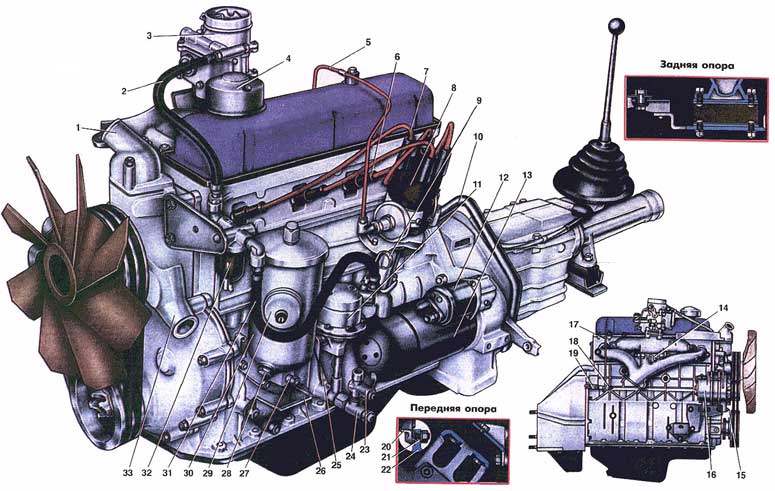

Рисунок 1 — Двигатель ЗМЗ-24 (402)

1 — Маслоприемник. 2 — Крышка коренного подшипника коленчатого вала. 3 — Поршень. 4 — Блок цилиндров. 5 — Прокладка гильзы цилиндра. 6 — Гильза цилиндра. 7 — Задний сальник коленчатого вала. 8 — Краник для слива охлаждающей жидкости. 9 — Краник отопителя кузова. 10 — Заслонка подогрева смеси. 11 — Выпускной коллектор. 12 — Впускная труба. 13 — Тяга управления сливным краником. 14 — Датчик указателя температуры охлаждающей жидкости. 15 — Крышка коромысел. 16 — Коромысло. 17 — Распорная пружина коромысел 18 Выпускной клапан. 19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала. 48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен. 50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летия СССР по чертежам, разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21.

Двигатели — четырехтактные, карбюраторные, верхнеклапанные, четырехцилиндровые, с жидкостным охлаждением.

Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршня обусловил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеспечило малый износ цилиндро-поршневой группы и высокую долговечность узла.

Коленчатый вал — пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты.

Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали:

фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом.

Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.), изготовлены из специального материала и подвергнуты термической обработке. В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна.

Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом.

В результате указанных конструктивных и технологических мер ресурс двигателя — 200 тыс. км пробега автомобиля по дорогам 1 категории.

При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с. (при 4500 об/мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7).

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос 11, стартер 13, распределитель зажигания 8, указатель давления масла и датчик 29 указателя давления масла, масляный фильтр 30, фильтр 32 тонкой очистки топлива, свечи 6 зажигания, с правой стороны — генератор 16, газопровод с сектором 14 регулирования подогрева смеси, сливной кран охлаждающей жидкости с тягой 17, кран отопителя кузова, датчик температуры воды и карбюратор 3. Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса.

Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен.

В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей — «мокрых» гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля.

Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба.

В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс.

Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

Двигатель установлен на шасси на трех резиновых подушках: две расположены в передней части двигателя (по одной с каждой стороны), одна — сзади, под удлинителем коробки передач

Передние подушки расположены наклонно в поперечной плоскости двигателя. Сверху и снизу подушки имеют стальные пластины. В верхнюю пластину ввертывается болт, соединяющий подушку с кронштейном на двигателе. С кронштейном шасси подушка соединяется двумя болтами, заделанными в арматуру подушки. Кронштейны шасси привернуты (каждый двумя болтами) к поперечине передней подвески. Для усиления связи болтов с поперечиной в конусные отверстия поперечины установлены конические разрезные втулки, плотно охватывающие болт при его затяжке.

Задняя подушка имеет снизу и сверху стальные пластины, в которых закреплено по два болта. Подушка крепится к площадке удлинителя коробки передач и к поперечине. Между подушкой и удлинителем установлены Г-образные пластины- ограничители. Ограничители препятствуют чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля. Для правильной работы ограничителей необходимо, чтобы зазор между кромкой вертикальной поЖи и поверхностью подушки (у каждого ограничителя) был 3 мм. Зазор устанавливается перемещением поперечины на болтах, креплениях ее к кронштейнам рамы.

В процессе эксплуатации автомобиля следует периодически проверять состояние деталей подвески двигателя, подтягивать при необходимости болты и гайки, а также очищать подушки от грязи и попавшего на них масла.

Блок цилиндров 4 составляет одно целое с верхней частью картера. Он отлит под давлением из высокопрочного алюминиевого сплава. Блок цилиндров разделен на две части горизонтальной перегородкой, в которой сделаны четыре отверстия для установки гильз цилиндров. Верхняя часть образует общую для всех цилиндров охлаждающую рубашку. По контуру рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Коленчатый вал 55 установлен на пяти коренных подшипниках. Крышки 2 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб 53 и 54 упорного подшипника. Все крышки имеют шипы, плотно входящие в пазы блока. Такая конструкция крышек подшипников и изготовление их из чугуна (коэффициент линейного расширения алюминиевого сплава вдвое больше, чем у чугуна) обеспечивают малое изменение рабочих зазоров в подшипниках при нагревании и охлаждении двигателя. Крышки подшипников растачиваются в сборе с блоком pи поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилением 11-12 кгс-м.

Гнезда для подшипников распределительного вала 40 расположены в верхней левой части поперечных перегородок блока. Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса.

В средней горизонтальной перегородке (с левой стороны) просверлены восемь отверстий для толкателей 39 штанг клапанов: четыре отверстия, выполненные в отливке, соединяют полости клапанной камеры и камеры толкателей с масляным картером.

Камера толкателей закрыта штампованной из листовой стали крышкой. Крышка по контуру уплотняется пробковой прокладкой и крепится к блоку двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки.

С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) расположен прилив, через который проходит продольный масляный канал.

Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора. Нижний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера.

К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 43 распределительных шестерен. В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподтягивающимся резиновым сальником 44.

К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления. Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец картера сцепления и отверстие в нем для установки коробки передач для обеспечения соосности первичного вала коробки передач с коленчатым валом обрабатываются в сборе с блоком 4, и поэтому картеры сцепления не взаимозаменяемы.

Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 6, отлитых из серого чугуна. Для повышения износостойкости гильза в верхней части снабжена вставкой из коррозионностойкого чугуна. Длина вставки 50 мм, толщина ее стенки 2 мм.

Гильза вставляется в гнездо блока нижней частью, диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой 5 из мягкой меди толщиной 0,3 мм, а по верхнему торцу — прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0,034-0,089 мм. При этом красномедная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница в выступании гильз над плоскостью блока на одном двигателе была в пределах 0,025 мм. Это достигается (на заводе) сортировкой гильз цилиндров по высоте (от нижнего стыка до верхнего торца) и блоков по p pглубине проточки под гильзу (от его верхнего торца) на две группы. При смене гильз у цилиндров равномерность выступания можно обеспечить подбором красномедных прокладок соответствующей толщины.

Головка, общая для всех цилиндров, отлита из алюминиевого сплава и подвергнута термообработке (закалке и старению). Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла 19 всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки (на заводе перед сборкой головка нагревается до +170 °С, а седла охлаждаются примерно до −70«С; при этом седло свободно вставляется в гнездо в головке), а также достаточно большому коэффициенту линейного расширения материала седла, обеспечивается надежная и прочная посадка седла в гнезде.

Втулки клапанов, изготовленные из металлокерамики прессованием смеси из железного, медного и графитового порошков с последующим спеканием, обладают высокими антифрикционными качествами. Втулки так же, как и седла клапанов собираются с головкой, предварительно нагретой (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются в сборе с головкой.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 11 мм. Под гайки шпилек поставлены плоские стальные цианированные шайбы. Между головкой и блоком имеется прокладка из асбестового полотна, армированного металлическим каркасом и пропитанного графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Правильное положение головки на блоке обеспечивается двумя установленными штифтами-втулками, запрессованными в блок цилиндров (в бобышки шпилек крепления головки). Момент затяжки гаек крепления головки равен 7,3-7,8 кгс-м. Гайки затягиваются в последовательности, указанной на рисунке, т. е. от середины последовательно переходя к торцам (переднему и заднему). Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения алюминиевого сплава и стали. Для равномерного и плотного прилегания головки к блоку и избежания его деформации затяжку следует делать в два приема: предварительно—с малым усилием и окончательно — с заданным усилием.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между носками коромысел и стержнями клапанов. При необходимости, зазоры надо отрегулировать.

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания. и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания; в результате мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распиливание нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

При снятии головки цилиндров рекомендуется притереть клапаны.

Перед установкой головки цилиндров на место прокладку необходимо с обеих сторон натереть графитовым порошком. Это предотвращает ее прилипание к блоку и головке.

Головки цилиндров двигателей 24Д и 24-01 различаются степенью сжатия. Увеличение степени сжатия двигателя 24Д получено за счет дополнительной фрезеровки нижней плоскости головки на 3,6 мм (высота головки двигателя 24Д составляет 94,4 мм, высота головки двигателя 24-01 равна 98 мм).

Поршни отлиты из высококремнистого сплава и термически обработаны. Головка поршня — цилиндрическая, с плоским днищем. На цилиндрической поверхности головки проточены три канавки: две верхние служат для размещения компрессионных колец, а нижняя — для маслосъемного. Проточка для маслосъемного кольца имеет отверстия, через которые лишнее масло, снимаемое маслосъемным кольцом со стенок цилиндра, отводится в картер двигателя.

Юбка поршня — овальная и конусная. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Диаметр верхнего основания юбки на 0,013-0038 мм меньше нижнего основания. В юбке поршня с левой стороны сделана Т-образная прорезь. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону. Пружинящее свойство юбки, благодаря наличию прорези, и смещение поршневого пальца делают работу поршня более бесшумной.

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,004-0,006 мм.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршень указанной стороной должен быть обращен к задней части двигателя.

Поршни подбираются к гильзам с зазором 0,024-0,048 мм. Для облегчения подбора поршни и гильзы разделены (по диаметру) на пять групп, обозначаемых соответствующей буквой, которая выбирается на днище поршня и на наружной поверхности нижней части гильзы.

note2auto.ru

Ремонт двигателя ГАЗ-24 ЗМЗ-24Д своими рукамиВаш старый добрый ЗМЗ-24Д застучал. Или задымил. Или пропало давление масла. Или вы обнаружили в масле тосол. Вы едете (возможно на веревке) в ближайший автосервис и там понимаете, что стоимость ремонта двигателя соизмерима с половиной стоимости вашей далеко уже не новой машины. У многих при этом опускаются руки. Но если эти руки умеют держать гаечный ключ, унывать не стоит. Вам предстоит увлекательный творческий процесс самостоятельного ремонта двигателя! И эта страница Вам в этом поможет. Возможна ли самостоятельная переборка двигателя? Если у вас есть элементарные технические навыки, свободное время, а главное - желание, - ответ утвердительный.

Copyright© V.Bulkin

E-mail: long-vehicle.narod.ru

|

long-vehicle.narod.ru