Импеллер - пропеллер или система лопаток, работающие в закрытом по окружности корпусе. Проще говоря - винт установленный внутри трубы. Такая конструкция снижает перетекание воздуха или жидкости на концах лопастей и позволяет получить большую мощность и КПД.

Существует два вида импеллеров:

Если двигатель расположен за крыльчаткой по ходу движения набегающего потока воздуха, такой импеллер называют толкающим. Соответственно при расположении двигателя с другой стороны - тянущим.

Для авиации лопасти изготавливают литьём или штамповкой в прессе до 40 тонн. При любом техпроцессе заготовки проходят ряд механической и химической обработки для снятия лишнего металла, балансировки, закалки и антикоррозийной защиты. Далее проводятся испытания на прочность и соответствие проектным характеристикам.

Крыльчатка импеллера - это многолопастной винт в кольцевом канале. Воздух, затянутый в импеллер разгоняется и на выходе создаёт реактивную тягу. При сужении выходного канала создаётся ещё большее давление, при этом падает тяга и растёт скорость выходящего воздуха.

Импеллер создает реактивную тягу и используется в авиационных двигателях, корабельных моторах, насосах и системах вентиляции. В авиации импеллеры приводят в действие с помощью турбореактивных двигателей, такой тандем называется - турбовентиляторный двигатель.

В авиамоделировании импеллеры раскручиваются мощными, высокооборотистыми бесколлекторными моторами. Устанавливаются на радиоуправляемые модели истребителей и авиалайнеров. Благодаря компактности и схожести с настоящим реактивным двигателем идеально подходит для копий авиамоделей. Купить импеллер для авиамодели можно в нашем интернет магазине

xn--80ahduedo.xn--p1ai

Для начала я задался целью сделать полукопийный импеллер для модели самолета Боинг-737. Это совсем не просто, тк в выходном канале импеллера размещается имитация конуса турбины, что вызовет определенные потери тяги. Чтобы не переделывать по многу раз, я создал картонный макет.

В оригинале, у Ландера было 5 лопастей. Установка данного вентилятора в корпус Ландера вызвала незамедлительный рвотный рефлекс у мотора, сопровождавшийся срывом синхронизации и запахом горелой изоляции. Все это происходило при питании от 4 банок. Тяга при этом была просто смешной. Ток не мерял, тк было ясно, что мотор просто не справляется с нагрузкой. Смена тайминга ничего нового не принесла. Когда-то установленный средний тайминг оказался самым наилучшим. Регулятор TURNIGY PLUSH 60.

Тогда я решил, что создам другой статор, чтобы данный вентилятор в наибольшей степени раскрыл свои плюсы и не душил с таким остервенением двигатель. Т.к. это по сути эксперимент, решено было сделать корпус из картона с пропиткой клеем. Структура спрямляющего аппарата подсмотрена на настоящем двигателе

Как видно на фото, сначала идет ряд мелких неподвижных лопаток, а затем более крупных опорных.

Для начала я решил проверить как будет сидеть на валу двигателя вентилятор. Мне наверное повезло, вентилятор вращался ровно, без каких-либо биений и вибраций. Это значит, что скорее всего процедура балансировки не понадобится.

После установки вентилятора, корпус двигателя снаружи был плотно обмотан полосой бумаги для принтера, смоченной в клее ПВА. Получилось 3 слоя бумаги, поверх которых была намотана полоса стеклоткани 48гр/м в 2 слоя. Все это дело сушилось 2 дня, после чего я приступил к ответственной операции - надо было определить угол установки лопаток спрямляющего аппарата. Построив на глаз скоростной векторный треугольник (а где мне взять точные значения?), начертил направление установки лопатки, под расчетным углом. Пробная подстановка 1 лопатки показала близкое расчетное значение к оптимальному. В связи с тем, что угол установки лопаток вентилятора у корня почти 90 градусов, поток в этой части будет выходить с большей круткой, нежели у краев вентилятора. Это значит, что статорные лопатки должны иметь геометрическую крутку. Учитывая, что данной конструкции придется работать при небольших числах Рейнольдса, профиль спрямляющих лопаток выбран в виде изогнутой пластины по радиусу 40мм. Хорда лопатки 10мм.

Метод практической проверки расчетов заключается в помещении лопатки в поток за вращающимся вентилятором. При этом вполне достаточно раскрутить вентилятор до 50% от максимальных оборотов. Лопатку не должно отбрасывать назад, ее должно слегка клонить по направлению вращения вентилятора. В идеале нужно найти мертвую зону, где лопатку не клонит ни туда, ни сюда и прибавить к этому значению 3 градуса. Это будет угол атаки лопатки для нормальной работы спрямляющего аппарата. Для чистоты эксперимента, лопатку лучше изготовить как единое целое с ручкой подачи. При этом можно подобрати и крутку лопатки для наибольшей эффективности устройства.

Проделав теоретическую часть и лабораторную работу, наклеиваем заранее заготовленные лопатки на двигатель

Закончив со спрямляющим аппаратом, изготавливаем и устанавливаем опорные лопатки. Их угол 0 градусов к оси симметрии. Они сделаны из бальзы, обернутые в 1 слой бумагой для принтера на суперклее. В связи с их работой при небольших числах Рейнольдса, но бОльших, чем у спрямляющих, профиль этих лопаток был выбран "плоская пластина". Все лопатки я клеил на суперклей для увеличения скорости изготовления.

В моем случае получилось 13 спрямляющих и 6 опорных. Почему? Как советует литература по авиадвигателям, расстояние между лопатками должно быть примерно равно хорде лопатки. Итого получилось 13 лопаток. А 6 опорных сделал по соображениям прочности оболочки вентилятора. Слишком большое их количество уменьшает эффективность импеллера всвязи с большой скоростью потока,который их обтекает. В общем тут чистый компромисс между потерями и прочностью.

Закончив с лопатками, свертываем из тонкого картона в 2 слоя наружный корпус и приклеиваем его к неподвижным частям импеллера.

После чего берем пластиковое кольцо от другого импеллера и вклеиваем в переднюю часть, где находится вентилятор

Получается что-то похожее , но для завершения картины надо сделать имитацию конуса турбины и губу копийной формы.

Сначала делаем "луковицу" - обтекатель двигателя, выводим провода, монтируем стойки для конуса. Делается эта штука тоже из бумаги, сам конус из синего пенопласта с последующей оклейкой бумагой и соединением деталей воедино. Использовался клей Титан.

Затем можно сделать губу. Она выточена из синего пенопласта, оклеена стеклотканью 48гр/м в 1 слой на клее ПВА, а затем для гладкости поверхности покрыта слоем клея Титан.

Когда клей высохнет, губа устанавливается на свое место.

Конус турбины делается из тонкого картона в 2 слоя, затем устанавливается на свое место и наружный корпус дополняется сужающимся конусным каналом.

В результате проделанной работы мы имеем импеллер, отдаленно похожий на двигатель CFM-56, который устанавливается на самолетах Боинг-737.

Пробные раскрутки до полных оборотов показали, что двигателю хватает мощности крутить этот вентилятор, при этом вибраций и прочих явлений дисбаланса не наблюдалось.

Мощность и тяга:

4S 6S

40A 62A

950гр 1,45кг

Испытания проводились в полном комплекте, как на последних фото. Есть мысль, что если убрать конус, тяга увеличится, но это я позже проверю.

При работе на 6 банках из сопла вылетает очень тугая выхлопная струя горячего воздуха. Этот феномен я объяснить ничем не могу. Никаких сбоев, никакого запаха горелой изоляции, никаких свистов и воя не было. Был ровный мощный звук шума воздуха. Как существенный минус, следует отметить нелинейный прирост тяги от оборотов и потребляемой мощности. Видимо сказывается небольшая ширина лопаток вентилятора.Импеллер отработал 10 циклов по 4 минуты каждый и бодро себя чувствует. По сути, по данному образцу можно смело строить стеклопластиковый импеллер.

www.parkflyer.ru

Сегодня на обзоре у нас вот такой красавец. Протестуем и вентилятор-импеллер и регулятор оборотов. Это 120 импеллер он очень мощный, по крайней мере по паспорту. Около 40000 оборотов в минуту. Сможем ли мы всю мощь из него выдавить, потому что аккумуляторы не свежие и скорее всего полкилограмма-килограмм тяги мы потеряем. Но по паспорту он должен выдавать около 7 кг тяги. Имеет диаметр 120 мм и огромный мотор мотор, может отдавать около 4 квт мощности при пиковой нагрузки. 980 оборотов на вольт.

Импеллер этот пришлось немножечко подшаманить, потому что здесь была вибрация. Здесь прикол в том что из двигателя выходит вал, насажена втулка с резьбой, стоит крыльчатка, алюминиевый кок.

По мнению мастера конструкторам следовало бы установить крыльчатку как можно ближе к мотору. Это связано с большим количеством оборотов двигателя, что может приводить в дисбалансу и крыльчатка может вибрировать даже на небольших оборотах.

Поэтому мастер доработал. Расточил, углубил двигатель. Можете заметить, он немного в глубине на 1 см. Укоротил длинный вал наполовину, чтобы дальше можно было задвинуть переходную втулку. Таким способом победил вибрацией.

14 баночный регулятор оборотов.

izobreteniya.net

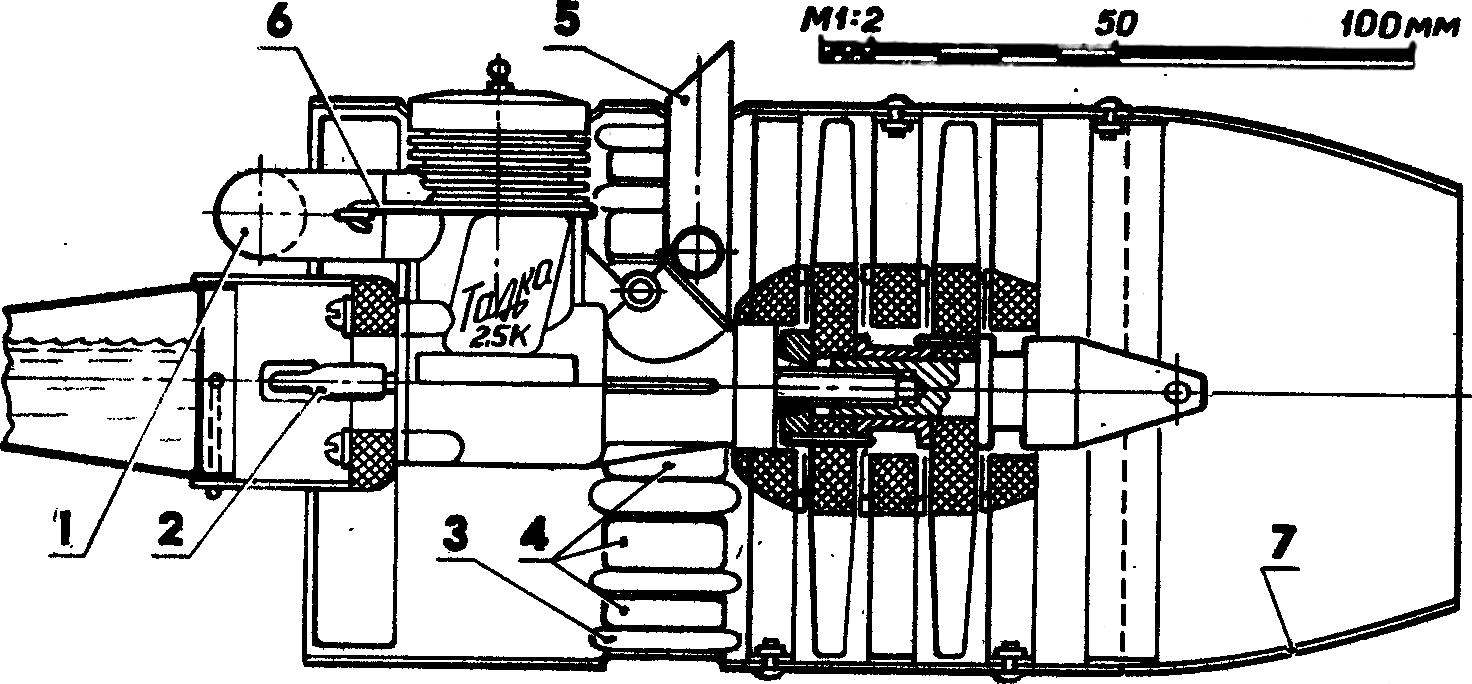

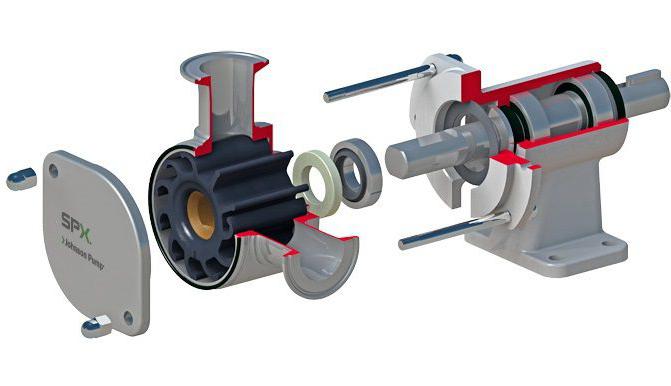

Рис. 2. Одноступенчатая импеллерная установка:

1 — кок, 2 — ВНА, 3 — РК, 4 — НА, 5 — двигатель.

Рис. 3. Приспособление для прорезки пазов:

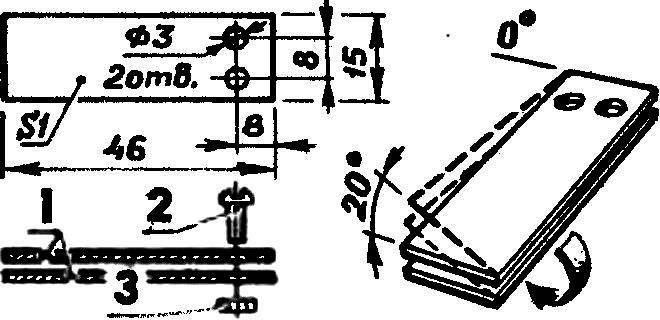

1 — корпус (сталь), 2 — винт М5, 3 — шайба, 4 — диск, 5 — риски разметки, 6 — контрольная риска.

Лопатки рабочего колеса изготовлены из стеклотекстолита (толщина заготовок 1,3—1,5 мм). Закрутку производят также в приспособлении (см. рис.) следующим обрезом. Заготовка нагревается на электроплитке до светло-коричневого цвета, после чего она помещается в приспособление и зажимается плоскогубцами. Выдержав насколько секунд, заготовку вынимают. Надо отметить, что стеклотекстолит не следует перегревать до появления темных оттенков — это может привести к расслаиванию материала. На готовых лопастях разность углов по их концам должна быть одинакова на всех деталях и равняться 20°. Нужно заранее учесть, что заготовки лопаток НА, РК и стоек моторамы выразаются с запасом по длине в 1,5—2 мм.

Изготовление дисков проводится в следующей последовательности. В центре заготовки из листового текстолита (кстати, при отсутствии требуемого материала толщиной 8 мм заготовки можно склеить из набора более тонких. Но из «кругляка» диски точить нельзя, так как они получаются недостаточно прочными), вырезанной с запасом по контуру, сверлится отверстие Ø 5 мм. В патроне токарного станка зажимают металлический стержень Ø 30 мм, выступающий на 15 мм из губок. Его протачивают до Ø 5 мм на длине 6 мм, после чего на проточку надевают заготовку диска и прижимают ее вращающимся центром с шайбой Ø 30 мм. Потом приступают к обработке резцами. Центральные отверстия в дисках удобнее делать после прорезки пазов.

Разметка дисков. На листе бумаги чертится окружность несколько большего размера, чем диск. Она разбивается на нужное число частей. Из центра по точкам деления проводят лучи. Диск накладывают на чертеж, совмещают центры и по лучам проводят риски от края к центру диска (следует стремиться к максимальной точности).

Размеченный диск ставят на приспособление, показанное на рисунке, и ножовкой по металлу пропиливают пазы под лопатки. В НА операция проводится одинарным полотном на глубину 5 мм, а на дисках РК и моторамы — сдвоенным на глубину 7 мм. После пропиливания пазов окончательная обработка ведется на токарном станке. Выполняются начисто центральное отверстие и наружные скосы по окружности. Затем идет сборка: профилированные лопасти, нижние концы которых зачищены наждачной бумагой, смазывают эпоксидной смолой и ставят в диск. Таким образом собирают НА.

РК сначала собирают без склейки для контроля расположения лопаток, и только потом проводят склейку эпоксидной смолой. После ее отверждения доформовывают лопатки — они должны иметь плоско-выпуклый профиль с максимальной толщиной на 1/3 своей хорды. Затем на оправке длиной 6 мм и Ø 10 мм калибруется внешний диаметр РК. В дисках монтируют стопоры и, наконец, приступают к балансировке РК. Подгонка же НА по диаметру колец производится путем подрезки концов лопаток ножницами по разметке от центрального отверстия.

Дополнительные приспособления. Показанное на рисунке 4 приспособление для закрутки лопаток РК выполняется или из твердого дюралюминия толщиной 1—1,5 мм, или из стали. В пластинах сверлятся по два отверстия Ø 3 мм, через которые проходят винты М3 с гайками. Однако можно в стальных пластинах нарезать резьбу М3, тогда гайки не понадобятся. Собранные пластины зажимают в тисках за концы ниже винтов и закручивают пакет по часовой стрелке на угол 20°.

Рис. 4. Приспособление дли закрутки лопастей РК:

1 — пластины (сталь), 2 — винт М3, 3 — гайка.

Приспособление для профилировки лопаток НА изготавливается из металлической трубки Ø 25—30 мм, которую разрезают вдоль, как показано на рисунке.

Рис. 5. Приспособление для профилировки лопаток НА.

Самое сложное — работа над приспособлением для пропила пазов в дисках (см. рис.). Его корпус делается из стали толщиной 1—1,5 мм. В каждом элементе корпуса приспособления — свой тип калибровочных пазов. Например, в одном: пропил под углом 45° для монтажа и сборки РК и под углом 10° для ВНА. А в другом — для НА1, моторамы и НА2. При прорезке калибровочных пазов очень важно обеспечить совпадение осей пазов, продольных и поперечных осей корпуса в одной точке.

Варианты импеллерной установки. Двухступенчатый импеллер с калильным микродвигателем рабочим объемом 2,5 см3 предназначен для копий самолетов типа Ан-72, Ан-74, Ил-76, Як-28, Ил-20, где корпус модельной установки может выполнять функции имитации копийной мотогондолы. На рисунке 6 показан вариант импеллера, который монтируется внутри фюзеляжа копии. У него ряд особенностей: удлинен диффузор карбюратора двигателя, установлен удлинитель глушителя для отвода выхлопных газов за объем импеллера, в корпусе сделаны дополнительные окна.

Рис. 6. Двухступенчатый импеллер с «толкающим» РК:

1 — глушитель, 2 — отбор давления в бак, 3 — обтекатель стоек окон, 4 — дополнительные окна, 5 — диффузор, 6 — крепление глушителя, 7 — сопло.

Приводим и более простой вариант псевдореактивной установки. Ротор имеет одну ступень, что при равных проходных сечениях импеллера ведет к падению статической тяги до величины 600—700 гс. Однако подобная установка не только проще, но и легче, что в ряде случаев может иметь первостепенное значение для копииста.

Надо отметить, что по предлагаемой технологии несложно разработать и более крупные варианты движителей. Изготовленный импеллер под двигатель рабочим объемом 10 см3 развивает статическую тягу порядка 3 кгс.

Настройка режима работы всех вариантов заключается в подборе углов установки ВНА в небольших пределах, причем его лопаткам полезно придать еще при изготовлении некоторую крутку (к наружным концам, угол установки уменьшен на 3—4°).

В. ФЕОКТИСТОВ, г. Рязань

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

СОЗДАНИЕ ИДЕАЛЬНОЙ МОДЕЛИ ИЗ ЛЕГО Профессионалы по лего представили ряд блестяще сложных моделей, построен с использованием каждого архитектора в строительстве детских игрушек на выбор: Лего кирпича. Масштаб копии этих...

СОЗДАНИЕ ИДЕАЛЬНОЙ МОДЕЛИ ИЗ ЛЕГО Профессионалы по лего представили ряд блестяще сложных моделей, построен с использованием каждого архитектора в строительстве детских игрушек на выбор: Лего кирпича. Масштаб копии этих... ИСТОРИЯ АВТОМОДЕЛЬНОГО СПОРТА НАЧАЛО - В АМЕРИКЕ. На вопрос, где и когда появились первые модели миниатюрных автомобилей, ответить можно совершенно определенно: это произошло в Америке в начале 1937 года. Известно и...

ИСТОРИЯ АВТОМОДЕЛЬНОГО СПОРТА НАЧАЛО - В АМЕРИКЕ. На вопрос, где и когда появились первые модели миниатюрных автомобилей, ответить можно совершенно определенно: это произошло в Америке в начале 1937 года. Известно и...modelist-konstruktor.com

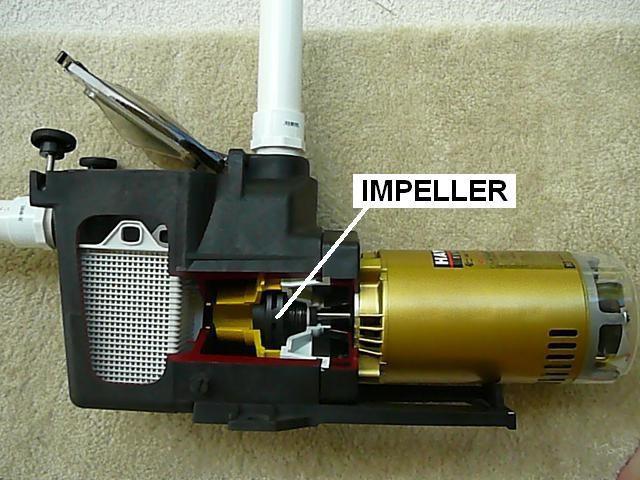

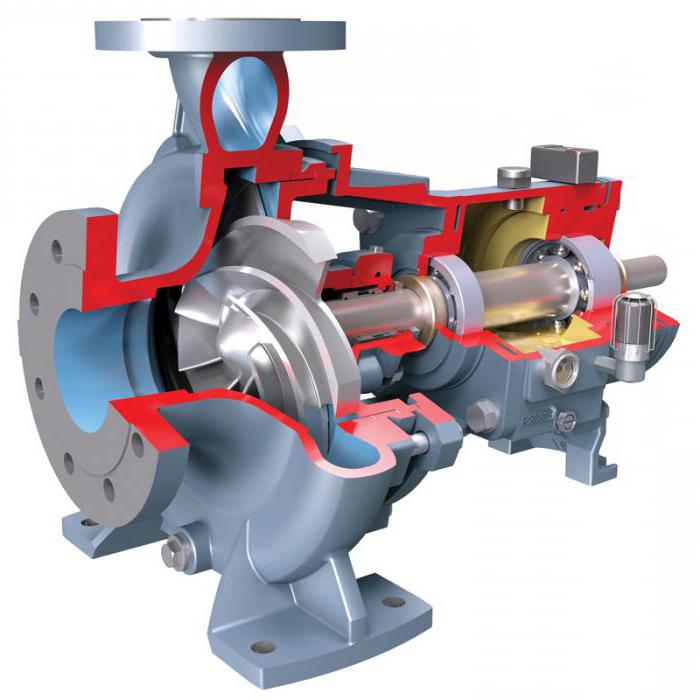

Импеллерный насос - это устройство, которое оснащено гибким рабочим элементом. Применяются модели для нагнетания жидкости с повышенной вязкостью. Также насосы часто используются для перекачки. На сегодняшний день различные модели активно используются в фармацевтической, парфюмерной, молочной, консервной и других областях.

С густыми жидкостями устройства также могут работать, однако в этой ситуации многое зависит от мощности двигателя. Если рассматривать преимущества конкретно импеллерных модификаций, то это в первую очередь широкий спектр применения. Также стоит отметить, что насосы могут использоваться в качестве дозаторов. Для перекачки эмульсий они подходят идеально. При этом в жидкости могут содержаться различные мелкие частицы.

Импеллерный насос без двигателя представляет собой рабочее колесо. Подсоединяется оно к переходному валу. На конце его находится специальная головка. Нагнетатели у насосов применяются разного типа. Для всасывания жидкости предусмотрено отдельное отверстие. Направляющие в устройстве устанавливаются в главной камере. Непосредственно диффузор чаще всего имеется плоского типа. В некоторых случаях корпус делается с рубашкой.

Сделать импеллерный насос своими руками довольно сложно. В данном случае потребуется большая камера для закачки жидкости. Непосредственно рабочее колесо должно подбираться размером под выходное отверстие. Вал для стандартной модели имеется с диаметром не менее 2.5 см. Нагнетатель в этой ситуации целесообразнее использовать стальной. Для всасывания жидкости потребуется патрубок. Диффузоры в основном применяются плоские.

Устанавливаются они над рабочим колесом. В данном случае импеллер должен находиться рядом с нагнетателем в камере насоса. Номинальную подачу устройства данного типа обязаны выдерживать на уровне 3 куб. метра в час. Непосредственно двигатели устанавливаются чаще всего на 15 кВт. Напор система обязана выдерживать в 10 метров.

Этот импеллерный насос (12 вольт) оснащен камерой цилиндрического типа. В данном случае рубашка для защиты корпуса имеется. Непосредственно переходной вал у модели предусмотрен на 2.7 см. Нагнетатель используется из стали. Головка у вала имеется с зубчиками. Если говорить про параметры, то весит указанная модель ровно 13 кг. Показатель номинальной подачи находится на уровне 3 куб. метра в час. Также важно упомянут о том, что параметр подачи составляет 12 метров. Двигатель в данном насосе применяется асинхронного типа, а мощность его равняется 18 кВт.

В парфюмерной области активно используется данный импеллерный насос. Устройство его сильно схожее с модификацией НСУ-3/0,35. С жидкостью насосы способны работать разной вязкости. Камера у модели установлена цилиндрического типа. Нагнетатель в данном случае располагается за рабочим колесом. Непосредственно импеллер применяется с не большими направляющими. Переходной вал в диаметре составляет ровно 2.5 см. Головка его сделана с зубчиками, и способна выдерживать большие нагрузки. Двигатель у модели имеется асинхронный, а мощность его достигает 20 кВт. Напряжение данный импеллерный насос "НСУ" может выдерживать 220 В при рабочей частоте в 45 Гц.

Насосы для молочных продуктов, как правило, изготавливаются с продолговатыми камерами. Двигатели на них часто устанавливаются коллекторного типа. Нагнетатели, в свою очередь, имеются стальные. Непосредственно переходные валы применяются небольшого диаметра. Для молочных изделий требуются модели с высоким параметром оборотов. Если говорить про мощность, то в среднем она колеблется в районе 20 кВт. Показатель номинальной подачи при этом равняется 4 куб. метра в час. Кинематическую вязкость устройства данного типа выдерживают в 210 сСт.

Для масложировых продуктов применяются насосы большой мощности. Камеры для них используются только с рубашками. При этом уровень шума в данном случае не должен превышать 65 дБ. Если говорить про конструктивные особенности моделей, то внимания заслуживают импеллеры. Направляющие у них применяются малой длины, однако нагрузки они выдерживают большие.

Рабочее колесо устанавливается непосредственно в камере. Переходные валы у моделей по диаметру довольно сильно отличаются. Двигатели чаще всего можно встретить асинхронного типа с мощностью на уровне 15 Вт. Показатель напора устройств достигает 11 метров. Параметр номинальной подачи в свою очередь не превышает 6 куб. метров в час.

Для производства кондитерских изделий насосы подбираются с большим параметром кинетической вязкости. В данном случае температура перекачки должна обеспечиваться как минимум 80 градусов. Если обращать внимание на конструктивные особенности устройств, то следует упомянуть о мощности двигателей. В среднем указанный параметр колеблется в районе 22 кВт. Непосредственно камеры имеются цилиндрической формы.

Переходные валы применяются с диаметром от 2.1 см. Нагнетатели чаще всего устанавливаются за диффузором. Головки у моделей имеются с зубчиками. Направляющие, как правило, встречаются небольшой длины. Показатель номинальной подачи насосов находится на уровне 4 куб. метров в час. При этом параметр напора составляет не более 13 метров. Патрубки для всасывания применяются различного диаметра.

Для плодоовощной продукции импеллерный насос требуется с большим всасывающим патрубком. Работать устройства должны при температуре не менее 70 градусов. Двигатели на моделях, как правило, устанавливаются коллекторного типа с мощность на уровне 15 кВт. Работают они от сети с напряжением в 220 В и рабочей частотой на отметке 55 Гц.

Переходные валы у них применяются короткие. Таким образом, показатель номинальной подачи у устройств незначительный. Однако параметр напора в среднем равняется 12 метрам. Также важно отметить, что рабочие колеса устанавливаются непосредственно в камере. На сегодняшний день на рынке представлено множество модификаций с рубашками. Уровень шума в среднем у них равняется 60 дБ.

Импеллерный насос для изготовления мазей является компактным. Мощный двигатель в данном случае не требуется. Переходные валы у моделей устанавливаются небольшого диаметра. Нагнетатели чаще всего используются стальные. Непосредственно импеллеры в основном встречаются плоские. Рабочие колеса в насосах применяются с направляющими. Если говорить про параметры устройств, то важно упомянуть о мощности, которая в некоторых моделях не доходит даже до 12 кВт. Показатель напора в свою очередь равняется не более 8 метров.

Для изготовления парфюмерии импеллерный насос, как правило, используется небольшой мощности. В данном случае двигатели должны быть коллекторного типа. Работают они от сети с напряжением 220 В, а рабочая частота у них равняется 53 Гц. Непосредственно переходные валы используются с диаметром около 2.5 см. По размерам всасывающих патрубков модели довольно сильно отличатся. В этой ситуации многое зависит от объема основной камеры. Нагнетатели часто делают из стали. Направляющие для таких устройств подходят только плоские.

Диффузор во многих моделях располагается у самого колеса. Если говорить про параметры насосов, то важно упомянуть о номинальной подаче. В среднем указанный показатель не превышает 3 куб. метров за час. Однако есть и более мощные модели. В данном случае параметр напора лежит в пределах 12 метров. Температура перекачки у насосов максимум допускается в 70 градусов. Кинетическая вязкость должна быть не менее 230 сСт.

Для фармацевтики очень важна форма рабочего колеса. В данном случае направляющие должны толщину иметь как минимум 1.2 см. Все это позволит без проблем прокачивать жидкость с мелкими частицами. Параметр кинематической вязкости должен лежать в районе 210 сСт. При этом номинальная подача приветствуется не ниже 4 куб. метров в час. Дополнительно учитывается показатель напора. В среднем он составляет 12 метров. Однако если рассматривать модификации с коллекторными двигателями на 10 кВт, то в этой ситуации у насосов данный параметр будет доходить до 14 метров.

Для производства бытовой химии отлично подходит импеллерный насос с коллекторными двигателями. Предельная частота в данном случае не должна превышать 50 Гц. Если говорить про конструктивные особенности моделей, то важно отметить, что переходные валы допускаются с диаметром не менее 2.6 м. За счет этого обеспечивается хороший напор. Также внимания заслуживает нагнетатель. В данных конфигурациях он устанавливается за диффузором.

Непосредственно рабочие колеса по диметру могут отличаться. В среднем показатель номинальной подачи равняется 4 куб. метра в час. Двигатели в данном случае мощность имеют не менее 12 кВт. Для жидкости максимум температура допускается в 75 градусов. Многие модели производителями делаются с рубашками.

Для перекачки нефтепродуктов насосы можно встретить самые разнообразные. В первую очередь важно упомянуть компактные модели, мощность которых не превышает 10 кВт. В данном случае переходные валы устанавливаются диаметром менее 2.2 см. Непосредственно камеры используются короткие. Рубашки для них устанавливаются довольно редко.

В среднем номинальная подача устройств находится на уровне 4.5 куб. метров в час. Показатель напора не превышает 11 метров. Направляющие у данных насосов имеются короткие. Таким образом, параметр предельной частоты может достигать 60 Гц.

fb.ru

Как сделать импеллеры для авиамоделей. Возможно смело утверждать, что интерес авиамоделистов к реактивной технике не ослабевал ни при каких обстоятельствах. Но до последнего времени попытки создания летательных аппаратов с реактивными движителями носили только эпизодический, экспериментально-исследовательский темперамент.

Само собой разумеется, сказывалось отсутствие настоящих турбореактивных моторов в модельном выполнении (о серийном выпуске единичных очень сложных образцов без шуток сказать не приходится).

Но настоящий взрыв интереса к имитированию современной «взрослой» авиации случился, в то время, когда два раза мировым чемпионом в классе радиоуправляемых копий стал спортсмен с двухмоторной моделью реактивного истребителя. Сама копия заслуживает особенного беседы, но на данный момент — по большому счету о возможности постройки аналогичной техники в отечественных настоящих условиях. Среди многих спортсменов существует убеждение, что создать хороший импеллер без наличия супер-двигателя и хотя бы эталонного фирменного примера самого движителя нереально.

Наряду с этим нужно подчернуть, что фирменные импеллеры, снаружи простые по конструкции (подробности отштампованы из пластика), сначала прошли продолжительный путь отработки в лабораториях, пока не достигли удовлетворительных черт. Существует расчетный аппарат, призванный уменьшить проектирование импеллеров, но Он через чур сложен для восприятия рядовым моделистом-спортсменом, громоздок и, основное, неточен по достоверности приобретаемых результатов. Исходя из этого как правило у нас при создании вентиляторных движителей пользуются способом повтора прекрасно зарекомендовавших себя образцов.

А как быть, в случае если аналогов требуемой установки попросту не существует? Тут нужно готовься к громадному количеству отладочных работ либо… положиться на везение. Дабы избежать аналогичных антиконструкторских приемов, мы предлагаем вниманию спортсменов увлекательный материал, посвященный очень успешной импеллерной установке, вычисленной под распространенные отечественные микродвигатели.

Сохраняем надежду, что описание данной конструкции, не имеющей аналогов (фирменные импеллеры, в большинстве случаев, вычислены на ДВС рабочим количеством 6,5 см3 и выше, причем, как уже говорилось, двигатели это далеко не рядовые!), окажет помощь в создании увлекательных копни реактивных самолетов. В модальной импеллерной установке тяга, потребная для полета .миниатюрного летательного аппарата, образуется при ответе вентилятора посредством поршневого двигателя внутреннего сгорания.

Трудится «тот движитель таи. Воздушное пространство, поступив в количество установки через лобовой воздухозаборник, проходит через внешний (либо входной) направляющий аппарат (ВНА), образованный комплектом радиальных лопаток. При атом поток закручивается против направления вращения рабочего колеса вентилятора (РК).

Это разрешает расширить скорость набегания потока на лопасти РК и обеспечить более удачное его направление.

По окончании РК воздушное пространство снова закручивается внутренним направляющим аппаратом (НА1) для подготовки ввода во вторую ступень РК, кроме этого против направления вращения. Третий, выходной направляющий аппарат (НА2) раскручивает ноток до осевого направления. Проходя на протяжении двигателя и в один момент охлаждая ого, воздушное пространство попадает, наконец, я сопло, где получает требуемую для силы тяги громадную скорость (тяга данного импеллера на месте равна примерно 1 кгс).

технология и Конструкция изготовления. Корпус, сопло, обечайка выклеены на пенопластовой болванке из стеклоткани на эпоксидной смоле.

Фактически на всех поверхностях стены корпуса имеют толщину 1 мм. Направляющие аппараты составлены из разного числа подробностей: ВНА имеет 12 лопастей, установленных под углом 10°, НА1 — 8 лопастей с углом установки 0 градусов и НА2 — 8 «лопастей под утлом 10 градусов, обратным ВНА. Все направляющие аппараты делаются по одной конструктивной схеме.

Лопатки НА — из алюминиевого сплава АМЦАП толщиной 0,1 мм. Профилируются они в особом приспособлении, продемонстрированном на рисунке.

Диски выточены из текстолита толщиной 8 мм. На все НА; наклеены кольца из стеклоткани на зпоксидной смоле. За эти кольца НА винтами М2 крепятся в центре корпуса. Лопатки рабочего колеса изготовлены из стеклотекстолита (толщина заготовок 1,3—1,1 мм). Закрутку создают кроме этого в приспособлении (см. рис.) следующим образом.

Заготовка нагревается на злектроплитке до светло-коричневого цвета, посла чего она помещается, а приспособление и зажимается плоскогубцами.

Выдержав пара секунд, заготовку вынимают. Нужно подчернуть, что стеклотекстолит не нужно перегревать до появления чёрных оттенков — это может привести и расслаиванию материала. На готовых лопастях разность углов по их финишам должна быть однообразна на всех подробностях и равняться 20°.

Необходимо заблаговременно учесть, что заготовки лопаток НА, РК и стоек моторамы вырезаются .с запасом по длине я 1,5—2 мм. Изготовление дисков проводится в следующей.

Последовательности. В центре заготовки из листового текстолита (кстати, при отсутствии требуемого материала толщиной 8 мм заготовки возможно склеить из комплекта более узких. Но из «кругляка» диски точить запрещено, поскольку они получаются не хватает прочными!, вырезанной с запасом по контуру, сверлится отверстие диаметром 5 мм.

В патроне токарного станка зажимают железный стержень диаметром 30 мм, выступающий на 15 мм из губок.

Его протачивают диаметром 5 мм на длине 4 мм, по окончании чего на проточку надевают заготовку диска и прижимают ее вращающимся центром с шайбой диаметром 30 мм. Позже приступают и обработке резцами. Центральные отверстия в дисках эргономичнее делать посла прорезки пазов.

Разметка дисков. На аиста бумаги чертится окружность пара большего размера, чем диск. Она разбивается на необходимое число частей.

Из центра по точкам деления выполняют лучи.

Диск накладывают на чертеж, совмещают центры и по лучам выполняют, риски от края и центру диска (направляться стремиться и большой точности), Размеченный диск ставят, а приспособление, продемонстрированное на рисунке, и ножовкой по металлу пропиливают пазы под лопатки. В НА операция проводится одинарным полотном на глубину 5 мм, а в дисках РК и моторамы — сдвоенным на глубину 7 мм.

По окончании пропиливания пазов окончательная обработка ведется на токарном станка. Выполняются начисто наружные и центральное отверстие скосы по окружности. После этого идет сборка: профилированные лопасти, нижние финиши которых зачищены наждачной бумагой, смазывают эпоксидной смолой и ставят в диск. Так, собирают НА.

РК сперва собирают без склейки для контроля размещения лопаток, и лишь позже выполняют склейку эпоксидной смолой.

По окончании ее отверждения доформовывают лопатки — они должны иметь плосковыпуклый профиль с большой толщи-ной на 1/3 собственной хорды. После этого на оправке длиной 6 мм и диаметром 10 мм калибруется внешний диаметр РК. В дисках монтируют стопоры и, наконец, приступают к балансировке РК.

Подгонка же НА по диаметру колец производится методом подрезки финишей лопаток ножницами по разметке от центрального отверстия. Дополнительные приспособления.

Продемонстрированное на рисунке 4 приспособление для закрутки лопаток РК выполняется либо из жёсткого дюралюминия толщиной 1—1,5 мм, либо из стали. В пластинах сверлятся по два отверстия диаметром 3 мм, через каковые проходят винты МЗ с гайками. Но возможно в металлических пластинах нарезать резьбу МЗ, тогда гайки не пригодятся.

Собранные пластины зажимают, в тисках за финиши ниже винтов и закручивают пакет по часовой стрелке на угол 20°.

Приспособление для профилировки лопаток НА изготавливается из железной трубки диаметром 25—30 мм, которую разрезают на протяжении, как продемонстрировано на рисунке. Самое непростое — работа над приспособлением для пропила пазов в дисках (см. рис.). Его корпус делается из стали толщиной 1—1,5 мм.

В каждом элементе корпуса приспособления — собственный тип калибровочных пазов.

К примеру, а одном: пропил под углом 45° для сборки и монтажа РК и под углом 10° для ВНА. А я втором — для НА1, моторамы и НА2. При прорезке калибровочных пазов крайне важно обеспечить совпадение осей пазов, продольных и поперечных осей корпуса в одной точке. Варианты импеллерной установки.

Двух- , ступенчатый импеллер с калильным микродвигателем рабочим количеством 2.5 см3 рекомендован для копий самолетов типа Ан-72, Ан-74, Ил-76, Як-28, Ил-20, где корпус модельной установки может делать функции имитации копийной мотогондолы.

На рисунке 6 продемонстрирован вариант импеллера, что монтируется в фюзеляжа копии. У него последовательность изюминок: удлинен диффузор карбюратора двигателя, установлен удлинитель глушителя для отвода выхлопных газов за количество импеллера, а корпусе сделаны дополнительные окна. Приводим и более несложный вариант псевдореактивной установки.

Ротор имеет одну ступень, что при равных проходных сечениях импеллера ведет к падению статической тяги до величины 600—700. гс. Но подобная установка не только несложнее, но и легче, что во многих случаях может иметь первостепенное значение для копикста. Нужно подчернуть, что по предлагаемой разработке несложно создать и более большие варианты движителей.

Изготовленный импеллер под двигатель рабочим количеством 10 см3 развивает статическую тягу порядка 3 кгс. Настройка режима работы всех вариантов содержится в подборе углов установки ВНА я маленьких пределах, причем его лопаткам полезно придать еще при изготовлении некую крутку (к наружным финишам; угол установки уменьшен на 3—4°).

(Создатель: ФЕОКТИСТОВ, г. Рязань)

stroimsamolet.ru