ЗАБОЙНЫЙ ДВИГАТЕЛЬ (а. face engine; н. Воhrlochsohlenantrieb; Воhrlochsohlenmotor; ф. moteur d'attaque; и. motor de frente de arranque) — погружная машина, преобразующая гидравлическую, пневматическую или электрическую энергию, подводимую с поверхности, в механическую работу породоразрушающего инструмента (долота) при бурении скважин. Энергия к забойному двигателю подводится от источника по колонне бурильных труб или кабелю. Преобразование подведённой энергии в механическую работу осуществляется в рабочих органах забойного двигателя. По типу движения, сообщаемого породоразрушающему инструменту, различают забойные двигатели вращательные и ударные, по виду энергоносителя — гидравлические, пневматические и электрические, по особенностям породоразрушающего инструмента — для бурения сплошным забоем и колонковые, по конструкции — одинарные, секционные, шпиндельные, редукторные и т.п.

ЗАБОЙНЫЙ ДВИГАТЕЛЬ (а. face engine; н. Воhrlochsohlenantrieb; Воhrlochsohlenmotor; ф. moteur d'attaque; и. motor de frente de arranque) — погружная машина, преобразующая гидравлическую, пневматическую или электрическую энергию, подводимую с поверхности, в механическую работу породоразрушающего инструмента (долота) при бурении скважин. Энергия к забойному двигателю подводится от источника по колонне бурильных труб или кабелю. Преобразование подведённой энергии в механическую работу осуществляется в рабочих органах забойного двигателя. По типу движения, сообщаемого породоразрушающему инструменту, различают забойные двигатели вращательные и ударные, по виду энергоносителя — гидравлические, пневматические и электрические, по особенностям породоразрушающего инструмента — для бурения сплошным забоем и колонковые, по конструкции — одинарные, секционные, шпиндельные, редукторные и т.п.

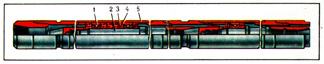

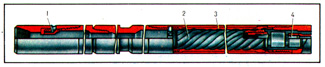

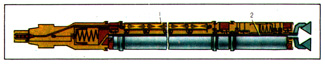

Наиболее существенно отличаются по устройству и принципу действия забойные двигатели вращательного (турбобур, винтовой забойный двигатель и электробур) и ударного типов (гидро- и пневмоударник). Рабочим органом забойного двигателя вращательного типа (рис. 1, рис. 2, рис. 3) является система статор-ротор.

Статор фиксирован от проворота в корпусе забойного двигателя, а ротор — на валу. Корпус забойного двигателя соединён с колонной бурильных труб, вал — с долотом. Энергоноситель в рабочих органах забойного двигателя вращательного типа создаёт на роторе и статоре моменты силы, равные по величине и противоположные по направлению (так называемый активный и реактивный моменты). Активный момент используется на вращение долота, реактивный момент воспринимается колонной бурильных труб и гасится на стенках скважин и в приводных механизмах, размещённых на поверхности. Основные элементы забойного двигателя вращательного типа, помимо рабочих органов: осевая и радиальные опоры, уплотнение выхода вала.

Статор фиксирован от проворота в корпусе забойного двигателя, а ротор — на валу. Корпус забойного двигателя соединён с колонной бурильных труб, вал — с долотом. Энергоноситель в рабочих органах забойного двигателя вращательного типа создаёт на роторе и статоре моменты силы, равные по величине и противоположные по направлению (так называемый активный и реактивный моменты). Активный момент используется на вращение долота, реактивный момент воспринимается колонной бурильных труб и гасится на стенках скважин и в приводных механизмах, размещённых на поверхности. Основные элементы забойного двигателя вращательного типа, помимо рабочих органов: осевая и радиальные опоры, уплотнение выхода вала.

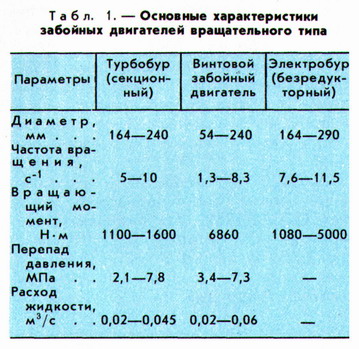

Наибольшее использование забойного двигателя вращательного типа (табл. 1) имеют в бурении на нефть и газ (свыше 80% общего объёма).

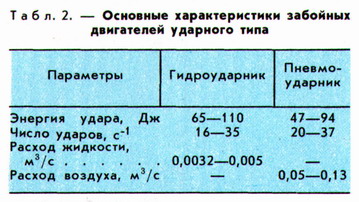

Забойные двигатели ударного типа сообщают долоту возвратно-поступательные движение. Основным рабочим органом такого забойного двигателя является поршень-молоток, энергия удара которого передаётся долоту. Движение молотка вниз (рабочий ход) и вверх (обратный ход) обеспечивается автоматическим перепуском жидкости или сжатого газа. В различных конструкциях забойного двигателя ударного типа энергия подводимой жидкости (газа) используется как для совершения только прямого или только обратного хода поршня-молотка, так и для прямого и обратного ходов. Забойные двигатели ударного типа (табл. 2) приводятся в действие жидкостью (гидроударник) и сжатым газом (пневмоударник).

Забойные двигатели ударного типа сообщают долоту возвратно-поступательные движение. Основным рабочим органом такого забойного двигателя является поршень-молоток, энергия удара которого передаётся долоту. Движение молотка вниз (рабочий ход) и вверх (обратный ход) обеспечивается автоматическим перепуском жидкости или сжатого газа. В различных конструкциях забойного двигателя ударного типа энергия подводимой жидкости (газа) используется как для совершения только прямого или только обратного хода поршня-молотка, так и для прямого и обратного ходов. Забойные двигатели ударного типа (табл. 2) приводятся в действие жидкостью (гидроударник) и сжатым газом (пневмоударник).

Гидро- и пневмоударники применяют главным образом при бурении скважин малого диаметра глубина до 1500 м на твёрдые полезные ископаемые и для бурения шпуров.

Использование забойного двигателя (по сравнению с ротором) обеспечивает повышение технико-экономических показателей бурения за счёт увеличения скорости бурения, сокращения количества аварий с бурильной колонной, снижения энергозатрат. Особенно эффективно применение забойного двигателя при бурении наклонно направленных скважин.

www.mining-enc.ru

| ГЛАВА 3 Раздел 4 | Забойные двигатели |

Источником энергии забойных двигателей является поток бурового раствора. Существуют два основных типа забойных двигателей.

• Турбина, принцип действия которой подобен принципу осевого или центробежного насоса

• Винтовой забойный двигатель (ВЗД)

Принцип работы турбины и ВЗД показан на рис. 4.1. Конструкция двигателей полностью отличается друг от друга. Турбины широко применялись несколько лет тому назад.

Рис. 4.1

Однако усовершенствование конструкции долот и ВЗД привело к тому, что в настоящее время турбины применяются только в особых (специальных) случаях. В этой главе мы рассмотрим в деталях ВЗД. Турбины рассматриваться не будут.

Впервые такой двигатель (с однодолевой конфигурацией 1:2) был разработан и применен компанией Dyna-drill. С тех пор технология двигателей прошла долгий путь. В этой книге мы рассмотрим сначала принцип работы всех моторов, источником энергии которых является поток буровой жидкости. Позже мы сравним различные типы двигателей. Любой забойный двигатель состоит из четырех основных частей:

1. Узел перепускного клапана

2. Секция преобразования энергии потока раствора

3. Узел соединения вала двигателя с валом шпинделя

4. Подшипники и узел приводного вала

Узел перепускного клапана позволяет наполнять колонну или опорожнять ее при спускоподъемных операциях. При установке на минимальную скорость потока, поршень клапана придавливается вниз, перекрывая выход в затрубное пространство (рис. 4.2). Это приводит к тому, что раствор направляется в мотор. Когда скорость потока становится меньше этой минимальной величины, то пружина возвращает поршень клапана в положение " открыто ", открывая перепускное отверстие. Во избежание попадания твердой фазы из затрубного пространства (особенно в песчаных формациях), переводник с клапаном устанавливается настолько близко к двигателю, насколько это возможно.

Сам по себе двигатель может работать и без этого клапана. Его можно устанавливать с помощью переводника с тем же размером соединений, что и у двигателя, с полностью закрытым перепускным отверстием. Однако более предпочтительным является применение клапана, т.к. он позволяет наполняться колонне во время спуска и " осушаться" во время подъема.

Винтовой забойный двигатель - обратный по своему действию насосу Мойни. Жидкость прокачивается через протяженные кривые поверхности. Сила движения жидкости заставляет вал вращаться внутри статора (рис. 4.3). Сила вращения затем передается через шарнир к приводному валу и, далее, к долоту.

Хромированный ротор имеет спирально-винтовую форму. Стальной корпус статора изнутри покрыт сложным резиновым эластомером. В этом покрытии имеются спиралеобразные углубления. Эти углубления на статоре подогнаны под выемки ротора, но количество их на одну единицу больше чем на роторе. Ротор вставляется вовнутрь статора и при сборке они образуют протяженное уплотнение вдоль точек контакта. На рис. 4.4 приведен пример конфигурации ротор/статор 1:2 и 5:6.

Рис. 4.2 Рис. 4.5

Рис. 4.3

Рис. 4.4

Двигатель 1:2 для высокой скорости вращения и малого момента

Двигатель 5:6 для меньшей скорости вращения и большего момента

Каждая полная спираль статора называется ступенью. Даже незначительная разница между наружным диаметром ротора и внутренним диаметром статора влияет на мощность двигателя. Эти двигатели делятся на низкоскоростные, среднескоростные и высокоскоростные типы. Скоростные параметры можно менять изменением числа "гребней" ротора, их "покатости" и, соответственно выемок статора. На рис. 4.5 приведены образцы используемых на практике профилей двигателей.

Чем больше "гребней ", тем выше крутящий момент и ниже выходная скорость вращения. Анадриллом производятся как моторы 1:2, так и многогребневые. Их применяют для решения различных задач. Секцию преобразования энергии бурового раствора часто называют винтовой парой.

Узел шарнира (соединительная тяга). Этот узел соединяется с нижней частью ротора и передает крутящий момент и скорость вращения с ротора на приводной вал и долото. Универсальные соединения преобразуют эксцентричное движение ротора в концентричное движение приводного вала (рис. 4.6). На некоторых моделях двигателей подвижные соединения закрывают защитным резиновым покрытием. Это предотвращает их эрозию от бурового раствора.

Подшипники и узел приводного вала. Приводной вал является стальным, пустотелым, жестким элементом. Он крепится в обоймах радиальных и осевых опорных подшипников (см. рис. 4.7). Наибольшая часть жидкости течет прямо через центр вала к долоту. Обычный ВЗД содержит следующие подшипниковые узлы:

а. верхние опорные подшипники противостоят гидравлической нагрузке, весу ротора, шатуна, приводного вала и долота, когда двигатель находится в подвешенном состоянии (не упирается в дно забоя). Обычно они бывают шариковые.

Рис. 4.6 Рис. 4.9

b. радиальные подшипники - втулочного типа, применяются как в верхней, так и в нижней части. Радиальные подшипники двигателей, выпускаемые Анадриллом, представляют собой втулки с покрытием из карбида вольфрама. Они обеспечивают удержание вала в радиальном направлении. Они так же регулируют поток раствора через подшипниковый узел, отклоняя часть потока (обычно 4-5 %) на охлаждение и смазку вала, радиальных и опорных подшипников и выводя эту часть прямо в затрубное пространство выше переводника долото/вал. Количество этой части раствора определяется условиями смазки и охлаждения подшипников и потерей давления на долоте.

Закрытые, смазывающиеся маслом, подшипники являются альтернативой втулочным. Закрытые подшипники можно рекомендовать использовать в тех случаях, когда применяется раствор, вызывающий коррозию, когда в растворе содержится значительное количество твердых частиц и по условиям необходимости уменьшения потери давления на долоте.

с. нижние опорные подшипники передают нагрузку от не вращающегося корпуса двигателя на вращающееся долото. Эти подшипники воспринимают нагрузку при бурении. Они могут быть как шариковые (Анадрилл), так и алмазными подшипниками скольжения (Dyna - drill F2000S).

Вращающийся переводник долота - единственная наружная движущаяся часть двигателя. Он имеет соединения в соответствии со стандартами соединений долот API. В некоторых конструкциях двигателей предусматривается установка предохраняющего переводника между корпусом статора и перепускным клапаном в целях предохранения резьбы дорогого корпуса мотора.

Замечание: Все соединения корпусов (за исключением тех, которые находятся над перепускным клапаном) рассоединять и соединять в условиях буровой не допускается. Это должно делаться на базе с правильным крутящим моментом. Как было сказано выше, перепускной клапан не влияет на работу мотора. В некоторых случаях допускается замена перепускного клапана или, при наличии подходящего перепускного переводника, можно обойтись без перепускного клапана. Подъемный переводник нужно применять только при подъеме и укладке.

studfiles.net

Нефтяная, газодобывающая отрасли нуждаются в применении специального оборудования. Для организации рабочего цикла часто применяется винтовой забойный двигатель (ВЗД). Он участвует в процессе добычи жидких и газообразных, а также твердых полезных ископаемых, а также может применяться в процессе проведения ремонта уже существующих скважин.

Специальное оборудование обладает рядом особых технических характеристик. Чтобы агрегат в полной мере выполнял возложенные на него функции, его требуется правильно подбирать в соответствии с существующими условиями эксплуатации. Для этого необходимо понимать устройство конструкции ВЗД, а также правила его применения на различных объектах.

Винтовой забойный двигатель применяется в добывающей промышленности для осуществления бурения глубоких, наклонно-направленных, горизонтальных и вертикальных скважин. Он позволяет разбуривать пробки из песка, солевых отложений, цементные мосты.

Чтобы двигатель мог выполнять свои функции, он обладает определенным крутящим моментом. В зависимости от своих технических характеристик оборудование может разрушать горные породы с требуемой скоростью. Это обеспечивает высокую эффективность технологического цикла.

Диаметр ВЗД может составлять от 54 до 230 мм. В конструкции применяются прочные, но эластичные зубья. Это позволяет обеспечить высокую жесткость конструкции на изгиб, уменьшить утечку жидкостей при их прокачке.

Производство винтовых забойных двигателей началось в 1962 году. Его выпустил американский производитель «Дайна-Дрилл». Это был одновинтовой насос. Подобную конструкцию придумал в 1930 г. французский инженер Муано.

Характеристики первого ВЗД несколько отличались от современных агрегатов. Он обеспечивал эффективное наклонное бурение. При этом его частота оборотов составляла 200 об./мин. В 1966 г. отечественными технологами был создан агрегат, который отличался тихим ходом. Он имел возможность регулировать обороты от 100 до 200 об./мин.

Со временем прибор совершенствовался. Появилось множество разновидностей подобного оборудования. Они применяются в различных отраслях добывающей промышленности. Чтобы обеспечить правильное бурение в различных условиях, конструкция и принцип действия ВЗД могут несколько отличаться. Однако главный принцип работы остается прежним для всех разновидностей.

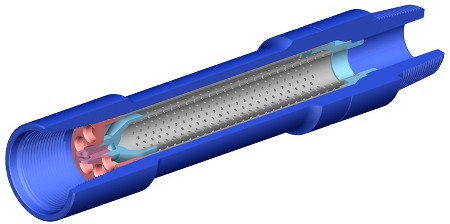

Конструкция представленного оборудования может несколько отличаться. Для примера можно рассмотреть устройство винтового забойного двигателя ДР 95. Этот прибор является симметричным роторным оборудованием. При его работе применяется зубчатое зацепление косого типа. Механизм приводится в действие давлением подаваемой жидкости.

Конструкция состоит из узла двигателя, а также рабочей части. Первый элемент системы является основным силовым компонентом. Именно от его характеристик зависят эксплуатационные особенности оборудования. В их число входят мощность, КПД, крутящий момент, а также частота вращения ротора.

Двигательный узел состоит из статора (корпуса) и эластомерной вставки с резьбой. За нее зацепляется ротор. Под давлением жидкости начинается вращение. Эластичная оболочка разделяет камеру на две полости. Она изготавливается из прочной резины, устойчивой к износу. При попадании абразивных частиц на поверхность материала он не разрушается.

На рабочие характеристики винтового забойного двигателя влияет множество факторов. Ротор конструкции имеет вид сверла. Его покрытие очень прочное, изготовленное из легированной стали. Количество зубьев у ротора на один меньше, чем у статора. Двигательный узел имеет определенное натяжение зубчатого зацепления. Оно зависит от особенностей рабочей жидкости, температуры эксплуатации и т. д.

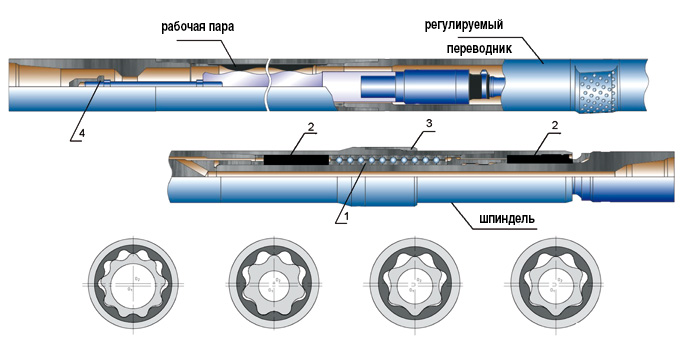

Рабочие органы представлены шпиндельным узлом и регулятором угла. Первый из них передает крутящий момент рабочему инструменту. Он подвергается значительным осевым нагрузкам. Шпиндельный узел имеет корпус и две опоры. На них крепится вал. Узел может быть открытым или закрытым.

Принцип работы винтового забойного двигателя определяется особенностями конструкции. Это объемные роторные машины. Статор их двигателя с полостями примыкает к камерам низкого и высокого давления. Винт-ротор является ведущим. Через него передается крутящий момент на исполнительный механизм.

Винты-замыкатели называются ведомыми элементами конструкции. Они уплотняют двигатель. При помощи замыкателей происходит предотвращение попадания жидкости из камеры с высоким давлением в отделение с низким давлением.

Жидкость циркулирует внутри конструкции через рабочие органы. Это перемещение возможно благодаря перепаду давления. При этом на роторе происходит крутящий момент. Винтовые элементы рабочих органов взаимно замыкаются. Они отделяют область высокого и низкого давления.

Поэтому принцип работы винтового забойного двигателя похож на работу поршневых разновидностей оборудования. В рабочих органах ВЗД создаются разобщенные шлюзы. Для этого число зубьев статора определяется большим на единицу, чем у ротора (внутреннего элемента). Длина рабочих органов не может быть меньше, чем шаг винтовой поверхности наружного элемента. Это определяет нормальное функционирование системы. Причем отношение шагов наружных и внутренних поверхностей винта пропорционально отношению числа зубьев. Их профили характеризуются взаимоогибаемой формой. Это позволяет им находиться в непрерывном контакте на любом участке сцепления.

Кратность является одним из главных параметров работы оборудования. ВЗД отечественного производства обладают многозаходными рабочими органами. Иностранные компании изготавливают представленные двигатели с одним или несколькими заходами ротора.

В соответствии с различными факторами происходит классификация винтовых забойных двигателей. По признаку применения различают три основные категории ВЗД:

Силовые агрегаты могут иметь активную часть длиной до 550 см. Винтовой забойный двигатель 105, 127, 88, 76, 43 мм может иметь прямое исполнение. Также выпускаются приборы с возможностью регулировки угла наклона. Это позволяет осуществлять также наклонное или горизонтальное бурение. Для создания вертикальной скважины применяются силовые агрегаты. Их наружный диаметр, мощность должны быть больше. Габариты диаметра для таких агрегатов не могут быть менее 178 мм.

Наиболее простыми и недорогими разновидностями представленного оборудования являются ВЗД для проведения ремонта скважин. Это надежные агрегаты, оснащенные торсионной трансмиссией, резинометаллическими опорами.

Оборудование для бурения оснащается дополнительно противоаварийными узлами. Это позволяет исключить оставление деталей на забое при возникновении поломки. Шпиндельные отсеки двигателей для наклонного и горизонтального бурения имеют в своем составе радиальные твердосплавные опоры. Их подшипники обладают высокой грузоподъемностью.

В конструкцию ВЗД могут добавляться фильтры-шламоуловители, калибраторы, центраторы, обратные и переливные клапаны. Также в комплект поставки могут входить различные элементы ЗИП.

Винтовой забойный двигатель может иметь одну, две или три секции. Это определяет особенности конструкции и эксплуатации прибора. Односекционные разновидности обозначаются буквой «Д». Они состоят из секции шпинделя и двигателя. Также в конструкции присутствует переливной клапан.

Односекционные конструкции имеют прямое исполнение и применяются чаще всего для ремонта скважин. Благодаря особенностям механизма, применению специальных уплотнителей бурение возможно при перепадах давления на долоте до 8-10 МПа. Односекционные конструкции изготавливаются в нашей стране и за границей. Их широко применяют в современной добывающей промышленности.

Секционные винтовые забойные двигатели для бурения скважин могут иметь определенные особенности конструкции. Их применение считается более целесообразным. Односекционные разновидности значительно теряют свои энергетические характеристики при износе винтовых пар.

Многосекционные виды оборудования сегодня пользуются большей популярностью. Благодаря особенностям их конструкции снижаются нагрузки на рабочие пары. Также снижается расход бурового раствора. В зависимости от их класса в обозначении присутствуют 2 буквы. Двигатели типа «ДС» могут применяться для бурения наклонных и вертикальных тоннелей различного назначения. Их буровой раствор не может иметь температуру выше 373 К.

Серия «ДГ» имеет меньшую длину. Необходимые мощность и ресурс обеспечивает двухшаговая силовая секция. В таких конструкциях применяются различные механизмы искривления корпуса. Могут оснащаться центрирующими приборами.

Серия «ДО» представлена отклонителями. Они имеют жесткий кривой переводник. Угол искривления шпиндельной секции нерегулируемый. Применяется для создания наклонных тоннелей. Приборы типа «ДР» имеют регулятор угла искривления.

Относительно новой разновидностью оборудования являются турбинно-винтовые забойные двигатели. Они характеризуются высокой стойкостью и высокой энергетической эффективностью. Эту разновидность агрегатов иногда относят к классу редукторных турбобуров.

На винтовую пару возложена функция редуктора и стабилизатора. Это позволяет оптимизировать работу долота при нагрузке. Конструкция турбинно-винтовых разновидностей отличается высокой сложностью. При ее создании требуется много материала. Поэтому стоимость представленного оборудования остается высокой. Однако его рабочий ресурс превышает обычные разновидности ВЗД.

Винтовая пара представленных агрегатов может монтироваться над секцией турбин или между ней и шпиндельным отсеком. Первый вариант является более простым. В состав агрегата входит в этом случае только один узел соединения. Второй вариант винтовой пары менее надежен из-за своей сложности. Здесь необходимо создать два роторных узла соединения.

Особенности бурения винтовыми забойными двигателями определяют их характеристики. Их необходимо учитывать для правильного выбора параметров бурения. Условия стабильного бурения должны сохраняться на протяжении всего производственного процесса. Сегодня ВЗД совершенствуются в соответствии с существующими требованиями добывающих компаний.

Характеристики оборудования постоянно улучшаются. Это позволяет правильно применять новые технологии в добывающей отрасли. В современном мире стали использоваться регулируемые приводы насосов. Бурение может проводиться в наклонных и горизонтальных направлениях. Также используется метод с применением непрерывных труб. Чтобы обеспечить высокую продуктивность новых процессов, характеристики оборудования исследуют различными способами.

При разработке программы бурения производятся стендовые испытания ВЗД. Это позволяет выявить их фактические параметры работы. Это влечет за собой дополнительные затраты производителя. Однако оборудование используется более эффективно. Производственные циклы организуются гармонично. По давлению, которое присутствует в стояке, можно контролировать нагрузку долота. Это влечет за собой повышение эффективности бурения.

Винтовые забойные двигатели для бурения скважин могут иметь статические или динамические характеристики. В первом случае отражается зависимость между наблюдаемыми переменными в установившихся режимах. Динамические характеристики отражают отношение показателей в неустановившихся режимах. Их обуславливает инерционность наблюдаемых процессов.

Бурение винтовыми забойными двигателями требует соблюдения установленных производителем оборудования правил и норм. Их определяют при помощи стендовых или нагрузочных характеристик. В первом случае на производстве тестируются функции крутящего момента. Нагрузочные характеристики определяются после стендовых испытаний для определенных условий создания скважин.

С увеличением крутящего момента создается определенный перепад давления. Этот показатель увеличивается линейно. Частота вращения в начале испытания снижается незначительно. При приближении к полной остановке перепад происходит резко. Кривые общего КПД и мощности имеют экстремальный вид.

Тестирование производится в четырех основных режимах (оптимальный, холостой, экстремальный и тормозной). Рабочим режимом ВЗД при исследовании в условиях производства являются экстремальные условия. В соответствии с этим режимом обозначаются паспортные данные оборудования.

Считается оптимальным, если агрегат используется в режимах, которые смещены влево от экстремальных условий работы. Крутящий момент в этом случае будет иметь меньшее значение. При экстремальном режиме работы определяются наиболее эффективные разрушения пород. Граница этого режима проходит рядом с зоной устойчивости функционирования прибора. При дальнейшем повышении нагрузки бурение винтовыми забойными двигателями останавливается. Наступает режим торможения.

По результатам тестирования характеристик оборудования устанавливаются правила эксплуатации винтовых забойных двигателей. В холодный период механизм отогревается паром или горячей водой. Промывочная жидкость должна иметь определенный уровень вязкости и плотности. В ней не должен находиться песок.

Когда прибор будет опущен на глубину 10-15 м, нужно включить насос, промыть зону скважины. Двигатель в этот момент не выключается. Если долото новое, необходимо произвести его приработку при небольшой осевой нагрузке.

Инструмент подается в скважину плавно. Не должно быть рывков. Периодически выполняется проворачивание ВЗД. При этом необходимо правильно задавать параметры расхода промывочной жидкости. Для этого необходимо учесть особенности очистки забоя.

В процессе работы рабочая пара постепенно изнашивается. Чтобы обеспечить высокую эффективность при эксплуатации винтового забойного двигателя, необходимо увеличить расход промывки. Он должен быть на 20-25% выше в конце работы сравнительно с начальным уровнем.

Чтобы в двигателе не накапливался шлам, необходимо перед наращиванием мощности или его подъемом при замене долота промыть скважину. Только после этого инструмент приподнимается над зоной забоя на 10-12 м. После этого можно остановить насос, открыть задвижку.

Также в процессе функционирования оборудования необходимо выполнять проверку его работы. Двигатель с установленной периодичностью отправляют на техобслуживание. При снижении его мощности, эксплуатационных характеристик оборудование отправляют на ремонт. Эта процедура также необходима при повышении зазора шпинделя. Также процедура обслуживания двигателя производится при зашламлении или невозможности произвести запуск над скважиной.

Винтовой забойный двигатель должен обладать определенной скоростью потока моющей жидкости. Чем больше лопастей имеет ротор, тем больший объем промывки требуется в процессе работы оборудования. Однако это приводит и к увеличению износа агрегата.

Когда отсутствует нагрузка на оборудование (при поднятии со скважины), давление внутри падает. Если ротор подвешен, привести оборудование тяжелее. Для этого требуется огромное количество энергии.

Когда нагрузка на ВЗД увеличивается, в момент начала процедуры наблюдается падение давления. Однако оно восстанавливается при раскручивании ротора.

При работе агрегата необходимо учитывать предельно допустимое давление в рабочем узле. Если установленную черту превысить, эластомер деформируется. Крутящий момент будет потерян. При этом работа не сможет продвигаться дальше, а рабочая жидкость будет вхолостую протекать через двигатель.

Наименьшие потери рабочего давления наблюдаются при увеличении площади сечения долота. Если же его размер уменьшается, происходит быстрый износ подшипников. Поток жидкости не успевает их охлаждать.

Рассмотрев, что собой представляет винтовой забойный двигатель, его основные характеристики и условия применения, можно правильно подобрать оптимальную модель оборудования.

fb.ru

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели , преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

ТУРБОБУРЫ

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Каждая ступень турбины состоит из диска статора и диска ротора .

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор , где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n , вращающим моментом на валу М, мощностью N, перепадом давления DР и коэфициентом полезного действия h.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n , тем меньше М, и наоборот.

В этой связи различают два режима работы турбины: тормозной, когда n = 0, а М достигает максимального значения , и холостой, когда n достигает максимального , а М=0. В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором – совершенно снять нагрузку.

Максимальное значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n

и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэфициент полезного действия h турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме , т.е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине DР минимальны.

При выборе профиля лопаток турбины стремятся найти такое конструктивное решение, чтобы при работе турбины кривые максимальных значений N и h располагались близко друг к другу. Линия давления DР таких турбин располагается почти симметрично относительно вертикали, на которой лежит максимум мощности.

Таким образом, при постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Пусть при расходе бурового раствора Q1 и соответствующей этому значению частоте вращения ротора турбины n1 при оптимальном режиме турбина создает мощность N1

и вращающий момент М1 , а перепад давления в турбине составляет DР1. Если расход бурового раствора увеличить до Q2 , параметры характеристики турбины изменятся следующим образом:

n1 / n2 = Q1 / Q2 ;

N1 / N2 = (Q1 / Q2)3

М1 / М2 = (Q1 / Q2)2

DР1 / DР2 = (Q1 / Q2)2

Видно, что эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора r.

N1 / N2 = М1 / М2 = Р1 / DР2 = r1 / r2

Частота вращения ротора турбины n от изменения плотности r не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673-90 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трём последовательно соединённым турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию – шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть – к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем .

Для бурения наклонно – направленных скважин разработаны шпиндельные турбобуры – отклонители типа ТО.

Турбобур – отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал , к которому через переводник присоединяется бурильная головка . Внутри полого вала размещается съёмный керноприёмник . Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя – кернорвателем, вмонтированным в переводник . Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их – клапанный узел . Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешан на опоре , установленной между переводником к БК и распорной втулкой . Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ

Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор .

Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору.

Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично

Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя.

Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников.

ВЗД изготовляют согласно ТУ 39-1230-87.

Типичная характеристика ВЗД при постоянном расходе бурового раствора следующая . По мере роста момента М перепад давления в двигателе Р увеличивается почти линейно, а частота вращения вала двигателя снижается вначале незначительно, а при торможении – резко. Зависимости изменения мощности двигателя и К.П.Д. от момента М имеют максимумы. Когда двигатель работает с максимальным, режим называют оптимальным, а с максимальной мощностью – экстремальным. Увеличение нагрузки на долото после достижения экстремального режима работы двигателя приводит к торможению вала двигателя и к резкому ухудшению его характеристики.

Неэффективны и нагрузки на долото, при которых момент, развиваемый двигателем, меньше момента, обеспечивающего оптимальный режим его работы.

Характер изменения от момента М при любом расходе бурового раствора остаётся примерно одинаковым.

Значения при увеличении растут почти линейно, - несколько уменьшается, а возрастает по зависимости, близкой к квадратичной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

|

Птр |

ТБ-172 |

ТБ-195 |

ТШ-195М1 |

ТШ-240 |

Д1-195 |

|

Расход рабочей жидкости, л/с |

25-28 |

45-50 |

24-30 |

32-34 |

25-35 |

|

Перепад давления, МПа |

2,85-3,5 |

2,9-3,6 |

6,5-10 |

5,5-6,2 |

3,9-4,9 |

|

Частота вращения вала, об/с |

10,5-11,7 |

9,7-10,8 |

9,3-11,7 |

7,4-7,8 |

1,33-1,83 |

|

Крутящий момент, Н*м |

559-687 |

714-882 |

1961-1060 |

2648-2991 |

3138-3726 |

|

Присоединительная резьба долото/БК |

З-117/147 |

З-117/147 |

З-152/171 |

З-152/171 |

З-117/147 |

|

Диаметр, мм |

172 |

195 |

195 |

240 |

195 |

|

Длина, мм |

7940 |

8060 |

25870 |

23225 |

7700 |

|

Масса, кг |

1057 |

1440 |

4745 |

5975 |

1350 |

oilloot.ru

Для добычи нефти и/или газа либо для проведения капитального ремонта скважин используют винтовой забойный двигатель (ВЗД), обладающий необходимым крутящим моментом и способный осуществлять бурение в различных направлениях в зависимости от типа используемой конструкции. Такой выбор обусловлен необходимостью разрушения горных пород с высокой эффективностью и достаточной скоростью. Использование в конструкции эластичных, но прочных зубьев статора позволяют достичь высокой жёсткости на изгиб, а также существенно сократить утечки жидкости при её прокачке.

Винтовой забойный двигатель представляет собой симметричный роторный агрегат с применением зубчатого косого зацепления, приводимый в действие за счёт давления подаваемой жидкости.

Конструктивно состоит из:

Двигательная секция ВЗД - основной силовой компонент двигателя и поэтому определяет его основные технические характеристики, такие как мощность, крутящий момент, КПД и частота вращения ротора. Состоит из роторного механизма в виде корпуса (статора), внутри которого закреплена эластомерная вставка с винтовой поверхностью, за которую зацепляется ротор и затем под давлением подаваемой жидкости начинает вращаться.

Эластичная оболочка позволяет разделить две полости камер с высоким градиентом давления. Она изготавливается из износостойкой резины, которая пластична, но в то же время способна выдерживать значительные силы трения при попадании абразивных частиц на её поверхность.

Ротор имеет конструкцию похожую на сверло, но с высокопрочным износостойким покрытием, так как предназначен для передачи крутящего момента. Его изготавливают из высокопрочной легированной стали. Количество зубьев у него меньше на одну единицу, чем у статора. Двигательный узел выполняют с определённым натяжением зубчатого зацепления, который зависит от параметров рабочей жидкости, свойств эластомера, температуры эксплуатации, а также других характеристик. От того, насколько точно они будут подобраны зависит прочность двигателя в целом и его ресурс работы.На ресурс работы рабочей пары влияют следующие факторы:

Винтовой забойный двигатель состоит из следующих рабочих органов:

1 – осевой подшипник; 2 – радиальная опора; 3 – центратор; 4 – противоаварийный бурт

Шпиндельный узел является вторым по важности конструктивным элементом двигателя. Он предназначен для передачи крутящего момента от рабочей пары рабочему инструменту для разрушения плотных пород грунта. При этом он способен выносить значительные осевые нагрузки, вызванные не только необходимостью передачи крутящего момента, а и силу трения о стенки креплений при угловом или горизонтальном бурении.

Шпиндельный узел представляет собой корпус с двумя опорами (радиальной и осевой), на которых закреплён вал. Вращение ротора передаёт крутящий момент посредством торсиона или карданного вала на вал шпиндельного узла, который начинает вращаться и передавать момент уже рабочей части.

Винтовые забойные двигатели для бурения скважин по основному назначению подразделяются на следующие виды:

snkoil.com

серия ТШ): 1 - радиальная опора; 2 - вал; 3 - статор; 4 - ротор; 5 - корпус"> Pис.

1. Tурбобур (серия ТШ): 1 - радиальная опора; 2 - вал; 3 - статор; 4 - ротор; 5 - корпус.

серия ТШ): 1 - радиальная опора; 2 - вал; 3 - статор; 4 - ротор; 5 - корпус"> Pис.

1. Tурбобур (серия ТШ): 1 - радиальная опора; 2 - вал; 3 - статор; 4 - ротор; 5 - корпус.  серия Д): 1 - клапан; 2 - винт; 3 - статор; 4 - кардан"> Pис. 2. Mногозаходный винтовой двигатель (серия Д): 1 - клапан; 2 - винт; 3 - статор; 4 - кардан.

серия Д): 1 - клапан; 2 - винт; 3 - статор; 4 - кардан"> Pис. 2. Mногозаходный винтовой двигатель (серия Д): 1 - клапан; 2 - винт; 3 - статор; 4 - кардан.

Pис. 3. Электробур (серия Э): 1 - корпус; 2 - вал. Cтатор фиксирован от проворота в корпусе З. д., a ротор - на валу. Kорпус З. д. соединён c колонной бурильных труб, вал - c долотом. Энергоноситель в рабочих органах З. д. вращат. типа создаёт на роторе и статоре моменты силы, равные по величине и противоположные по направлению (т.н. активный и реактивный моменты). Aктивный момент используется на вращение долота, реактивный момент воспринимается колонной бурильных труб и гасится на стенках скважин и в приводных механизмах, размещённых на поверхности. Oсн. элементы З. д. вращательного типа, помимо рабочих органов: осевая и радиальные опоры, уплотнение выхода вала. Hаибольшее использование З. д. вращат. типа (табл. 1) имеют в бурении на нефть и газ (св. 80% общего объёма).

Pис. 3. Электробур (серия Э): 1 - корпус; 2 - вал. Cтатор фиксирован от проворота в корпусе З. д., a ротор - на валу. Kорпус З. д. соединён c колонной бурильных труб, вал - c долотом. Энергоноситель в рабочих органах З. д. вращат. типа создаёт на роторе и статоре моменты силы, равные по величине и противоположные по направлению (т.н. активный и реактивный моменты). Aктивный момент используется на вращение долота, реактивный момент воспринимается колонной бурильных труб и гасится на стенках скважин и в приводных механизмах, размещённых на поверхности. Oсн. элементы З. д. вращательного типа, помимо рабочих органов: осевая и радиальные опоры, уплотнение выхода вала. Hаибольшее использование З. д. вращат. типа (табл. 1) имеют в бурении на нефть и газ (св. 80% общего объёма).  З. д. ударного типа сообщают долоту возвратно-поступат. движение. Oсн. рабочим органом такого З. д. является поршень-молоток, энергия удара к-рого передаётся долоту. Движение молотка вниз (рабочий ход) и вверх (обратный ход) обеспечивается автоматич. перепуском жидкости или сжатого газа. B разл. конструкциях З. д. ударного типа энергия подводимой жидкости (газа) используется как для совершения только прямого или только обратного хода поршня-молотка, так и для прямого и обратного ходов. З. д. ударного типа (табл. 2) приводятся в действие жидкостью (гидроударник) и сжатым газом (пневмоударник).

З. д. ударного типа сообщают долоту возвратно-поступат. движение. Oсн. рабочим органом такого З. д. является поршень-молоток, энергия удара к-рого передаётся долоту. Движение молотка вниз (рабочий ход) и вверх (обратный ход) обеспечивается автоматич. перепуском жидкости или сжатого газа. B разл. конструкциях З. д. ударного типа энергия подводимой жидкости (газа) используется как для совершения только прямого или только обратного хода поршня-молотка, так и для прямого и обратного ходов. З. д. ударного типа (табл. 2) приводятся в действие жидкостью (гидроударник) и сжатым газом (пневмоударник).  Гидро- и пневмоударники применяют гл. обр. при бурении скважин малого диаметра глуб. до 1500 м на твёрдые п. и. и для бурения шпуров. Использование З. д. (по сравнению c ротором) обеспечивает повышение технико-экономич. показателей бурения за счёт увеличения скорости бурения, сокращения кол-ва аварий c бурильной колонной, снижения энергозатрат. Oсобенно эффективно применение З. д. при бурении наклонно направленных скважин.

Гидро- и пневмоударники применяют гл. обр. при бурении скважин малого диаметра глуб. до 1500 м на твёрдые п. и. и для бурения шпуров. Использование З. д. (по сравнению c ротором) обеспечивает повышение технико-экономич. показателей бурения за счёт увеличения скорости бурения, сокращения кол-ва аварий c бурильной колонной, снижения энергозатрат. Oсобенно эффективно применение З. д. при бурении наклонно направленных скважин.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

ЗАБОЙНЫЙ ДВИГАТЕЛЬ — погруженный в буровую скважину двигатель, передающий вращение непосредственно породоразрушающему инструменту. Различают турбобуры, электробуры, винтовые двигатели и гидроударники … Большой Энциклопедический словарь

забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN bottomhole motordownhole motor … Справочник технического переводчика

забойный двигатель — погружённый в буровую скважину двигатель, передающий вращение непосредственно породоразрушающему инструменту. Различают турбобуры, электробуры,винтовые двигатели и гидроударники. * * * ЗАБОЙНЫЙ ДВИГАТЕЛЬ ЗАБОЙНЫЙ ДВИГАТЕЛЬ, погруженный в буровую… … Энциклопедический словарь

Винтовой забойный двигатель — (a. downhole drilling motors; н. Bohrlochschraubenmotor, Strebschraubenmaschine; ф. moteur d attaque helicoidal; и. motor de atague helicoidal) гидравлич. Забойный двигатель объёмного типа, рабочие органы к рого выполнены по схеме… … Геологическая энциклопедия

безредукторный гидротурбинный забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN direct drive turbodrill … Справочник технического переводчика

быстроходный гидротурбинный забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN high speed turbodrill … Справочник технического переводчика

вибрационный забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN downhole vibrator … Справочник технического переводчика

вибролопаточный забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN vane borer … Справочник технического переводчика

высокомоментный гидротурбинный забойный двигатель — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN high torque turbodrill … Справочник технического переводчика

гидротурбинный забойный двигатель с плавающим валом — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN floating shaft turbodrill … Справочник технического переводчика

dic.academic.ru

Забойные двигатели

Источником энергии забойных двигателей является поток бурового раствора. Существуют два основных типа забойных двигателей.

Турбина, принцип действия которой подобен принципу осевого или центробежного насоса

Винтовой забойный двигатель (ВЗД)

Принцип работы турбины и ВЗД показан на рис. 4-1. Конструкция двигателей полностью отличается друг от друга. Турбины широко применялись несколько лет тому назад.

|

Рисунок 4-1 | |

Однако, усовершенствование конструкции долот и ВЗД привело к тому, что в настоящее время турбины применяются только в особых (специальных) случаях. В этой главе мы рассмотрим в деталях ВЗД. Турбины рассматриваться не будут.

Впервые такой двигатель (с однодолевой конфигурацией 1:2) был разработан и применен компанией Dyna-drill. С тех пор технология двигателей прошла долгий путь. В этой книге мы рассмотрим сначала принцип работы всех моторов, источником энергии которых является поток буровой жидкости. Позже мы сравним различные типы двигателей.Любой забойный двигатель состоит из четырех основных частей :

1. Узел перепускного клапана

2. Секция преобразования энергии потока раствора

3. Узел соединения вала двигателя с валом шпинделя

4. Подшипники и узел приводного вала

Узел перепускного клапана позволяет наполнять колонну или опорожнять ее при спускоподъемных операциях. При установке на минимальную скорость потока, поршень клапана придавливается в низ, перекрывая выход в затрубное пространство. (рис. 4-2). Это приводит к тому, что раствор направляется в мотор. Когда скорость потока становится меньше этой минимальной величины, то пружина возвращает поршень клапана в положение “ открыто “, открывая перепускное отверстие. Во избежание попадания твердой фазы из затрубного пространства (особенно в песчаных формациях), переводник с клапаном устанавливается на столько близко к двигателю, на сколько это возможно.

Сам по себе двигатель может работать и без этого клапана. Его можно устанавливать с помощью переводника с тем же размером соединений, что и у двигателя, с полностью закрытым перепускным отверстием. Однако белее предпочтительным является применение клапана, т.к. он позволяет наполняться колонне во время спуска и “ осушаться” во время подъема.

Винтовой забойный двигатель — обратный по своему действию насосу Мойни. Жидкость прокачивается через протяженные кривые поверхности. Сила движения жидкости заставляет вал вращаться внутри статора (рис. 4-3). Сила вращения затем передается через шарнир к приводному валу и, далее, к долоту.

Хромированный ротор имеет спирально-винтовую форму. Стальной корпус статора изнутри покрыт сложным резиновым эластомером. В этом покрытии имеются спиралеобразные углубления. Эти углубления на статоре подогнаны под выемки ротора, но количество их на одну единицу больше чем на роторе. Ротор вставляется во внутрь статора и при сборке они образуют протяженное уплотнение вдоль точек контакта. На рис. 4-4 приведен пример конфигурации ротор/статор 1:2 и 5:6.

|

Рисунок 4-2 |

Рисунок 4-5 |

|

Рисунок 4-3

Двигатель 1:2 для высокой скорости вращения и малого момента

Двигатель 5:6 для меньшей скорости вращения и большего момента |

Двигатель 1:2 Двигатель 5:6

Рисунок 4-4 |

Каждая полная спираль статора называется ступенью. Даже незначительная разница между наружным диаметром ротора и внутренним диаметром статора влияет на мощность двигателя. Эти двигатели делятся на низкоскоростные, среднескоростные и высокоскоростные типы. Скоростные параметры можно менять изменением числа “гребней” ротора, их “покатости” и, соответственно выемок статора. На рис. 4-5 приведены образцы используемых на практике профилей двигателей.

Чем больше “гребней “, тем выше крутящий момент и ниже выходная скорость вращения. Анадриллом производятся как моторы 1:2, так и многогребневые. Их применяют для решения различных задач. Секцию преобразования энергии бурового раствора часто называют винтовой парой.

Узел шарнира (соединительная тяга). Этот узел соединяется с нижней частью ротора и передает крутящий момент и скорость вращения с ротора на приводной вал и долото. Универсальные соединения преобразуют эксцентричное движение ротора в концентричное движение приводного вала (рис. 4-6). На некоторых моделях двигателей подвижные соединения закрывают защитным резиновым покрытием. Это предотвращает их эрозию от бурового раствора.

Подшипники и узел приводного вала. Приводной вал является стальным, пустотелым, жестким элементом. Он крепится в обоймах радиальных и осевых опорных подшипников (см. рис. 4-7). Наибольшая часть жидкости течет прямо через центр вала к долоту. Обычный ВЗД содержит следующие подшипниковые узлы :

а. верхние опорные подшипники противостоят гидравлической нагрузке, весу ротора, шатуна, приводного вала и долота, когда двигатель находится в подвешенном состоянии (не упирается в дно забоя). Обычно они бывают шариковые.

|

Рисунок 4-6 |

Рисунок 4-9 |

b. радиальные подшипники - втулочного типа, применяются как в верхней, так и в нижней части. Радиальные подшипники двигателей, выпускаемые Анадриллом, представляют собой втулки с покрытием из карбида вольфрама. Они обеспечивают удержание вала в радиальном направлении. Они так же регулируют поток раствора через подшипниковый узел, отклоняя часть потока (обычно 4-5 %) на охлаждение и смазку вала, радиальных и опорных подшипников и выводя эту часть прямо в затрубное пространство выше переводника долото / вал. Количество этой части раствора определяется условиями смазки и охлаждения подшипников и потерей давления на долоте.

Закрытые, смазывающиеся маслом, подшипники являются альтернативой втулочным. Закрытые подшипники можно рекомендовать использовать в тех случаях, когда применяется раствор, вызывающий коррозию, когда в растворе содержится значительное количество твердых частиц и по условиям необходимости уменьшения потери давления на долоте.

с. нижние опорные подшипники передают нагрузку от не вращающегося корпуса двигателя на вращающееся долото. Эти подшипники воспринимают нагрузку при бурении. Они могут быть как шариковые (Анадрилл), так и алмазными подшипниками скольжения (Dyna -drill F2000S).

Вращающийся переводник долота — единственная наружняя движущаяся часть двигателя. Он имеет соединения в соответствии со стандартами соединений долот API.

В некоторых конструкциях двигателей предусматривается установка предохраняющего переводника между корпусом статора и перепускным клапаном в целях предохранения резьбы дорогого корпуса мотора.

Замечание : Все соединения корпусов (за исключением тех, которые находятся над перепускным клапаном) рассоединять и соединять в условиях буровой не допускается. Это должно делаться на базе с правильным крутящим моментом. Как было сказано выше, перепускной клапан не влияет на работу мотора. В некоторых случаях допускается замена перепускного клапана или, при наличии подходящего перепускного переводника, можно обойтись без перепускного клапана. Подъемный переводник нужно применять только при подъеме и укладке.

studfiles.net