В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

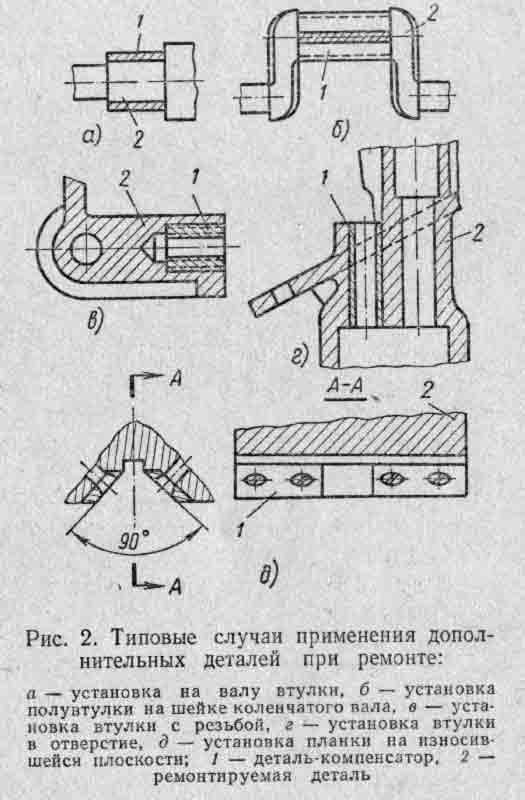

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

При ремонте оборудования сварку применяют: для получения неразъемных соединений при восстановлении разрушенных и поврежденных деталей, для восстановления размеров изношенных деталей и повышения их износостойкости путем наплавки более стойких металлов.

Автоматизированные процессы сварки и наплавки являются более совершенными и экономически эффективными по сравнению с ручными способами. Наибольшее распространение в ремонтной практике получила автоматическая и полуавтоматическая дуговая сварка и наплавка под слоем флюса. Ручные способы сварки и наплавки менее совершенны, но являются незаменимыми при ремонте деталей машин в неспециализированных ремонтных предприятиях благодаря маневренности, универсальности и простоте процесса.

Газовую сварку применяют для восстановления деталей из серого чугуна. Детали малого размера и веса сваривают без предварительного подогрева, а крупные детали предварительно нагревают.

Электродуговая сварка более экономична и создает более надежное сварное соединение по сравнению с газовой сваркой.Правильная подготовка детали к сварке обеспечивает высокое качество наплавленного слоя и прочное сцепление его с основным металлом. Перед сваркой детали очищают и разделывают их кромки. Поверхность деталей очищают стальной щеткой, напильником, наждачным полотном, абразивным кругом, пескоструйным аппаратом, затем промывают бензином или керосином, а также подвергают щелочному травлению. Кромки листов свариваемых встык разделывают (скашивают) под углом (60—70°), а края изломов и пробоин выравнивают.

Наплавка является одним из основных методов восстановления деталей. Она широко применяется в тех случаях, когда трущимся поверхностям необходимо придать большую износоустойчивость. Наплавляют два, три и более слоев часто твердыми сплавами, позволяющими увеличить срок службы деталей в несколько раз. Качество наплавки в значительной степени зависит от состояния восстанавливаемой поверхности. Чугунные и стальные детали из малоуглеродистой стали перед наплавкой обезжиривают с целью удаления масла из пор и трещин. Для этого поверхность детали обжигают газовой горелкой, паяльной лампой или в нагревательных печах. Копоть налет окислов после обжига удаляют с поверхности детали наждачным полотном или ветошью, смоченной керосином или бензином. Участок детали под наплавку обрабатывают стальными щетками или абразивными кругами.

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

Способом металлизации восстанавливают размеры посадочных мест для подшипников качения, зубчатых колес, муфт, шеек коленчатых валов и т. п. Чтобы металлизационный слой прочно соединился с поверхностью детали, поверхность очищают от грязи и масла и подвергают пескоструйной обработке.

Твердость металлизационного покрытия определяется качеством наносимого материала.

Для повышения поверхностной твердости деталей и увеличения их сопротивления механическому износу, а также для восстановления размеров деталей их покрывают слоем хрома (хромируют) толщиной 0,25 и 0,3 мм.

Твердые хромовые покрытия подразделяются на два вида: гладкое и пористое. При гладком хромировании смазка на поверхности детали не удерживается из-за плохой «смачиваемости». При работе деталей возникает сухое трение, на трущихся поверхностях появляются задиры. Для устранения этого недостатка применяют пористое хромирование. В порах и каналах, образующихся на наружной поверхности детали, задерживается смазка, снижающая износ и удлиняющая срок службы деталей. Твердое гладкое хромирование применяют для восстановления размеров деталей, работающих с неподвижными посадками, а пористое — для деталей, работающих при значительных удельных давлениях, повышенных температурах и с большими скоростями скольжения. Поры и каналы в хромовых покрытиях чаще всего образуются электрохимическим способом, при помощи анодного травления.

Восстановление деталей путем гальванического наращивания слоя стали (осталивание, или железнение) — один из эффективных методов современной технологии ремонта. Осталивание в отличие от хромирования позволяет наносить слой металла значительно большей толщины (2—3 мм и более). Этим способом целесообразно восстанавливать; детали с неподвижными посадками или детали с невысокой поверхностной твердостью; детали, работающие на трение при величине износа более 0,5 мм; детали, работающие одновременно на удары и истира ние.

Твердое никелирование. Повышенная твердость никелевых покрытий достигается за счет применения электролитов специального состава, обеспечивающих получение осадков никеля с фосфором. Никелевые покрытия с содержанием фосфора обычно называют никельфосфорными покрытиями, а процесс их получения — твердым никелированием. Твердое никелирование может осуществляться электрическим и химическим способами. Химическое никелирование является более простым и осуществляется путем выделения никеля из растворов его солей с помощью химических препаратов — восстановителей.

Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов, т. е. их способности под действием внешних сил изменять свою геометрическую форму, не разрушаясь. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям. При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла. Применяя обработку давлением, можно восстанавливать детали, материал которых обладает пластичностью в холодном или нагретом состоянии. Изменение формы детали и некоторых ее размеров в результате перераспределения металла не должно ухудшать их работоспособность и снижать срока службы. Механическая прочность восстановленной детали должна быть не ниже, чем у новой детали.

К основным видам восстановления различных деталей давлением относятся:

Метод пластического деформирования при ремонте деталей применяется не только для восстановления размеров изношенных деталей, но и с целью повышения их прочности и долговечности. Поверхностное упрочнение деталей повышает износостойкость и прочность деталей.Пластическое деформирование деталей производят также обработкой стальной или чугунной дробью, чеканкой, обкаткой роликами или шариками.

Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса— стиракрил. Текстолит и древеснослоистые пластики применяются для восстановления изношенных поверхностей направляющих станков, изготовления зубчатых колес, подшипников скольжения, втулок и других деталей с трущимися рабочими поверхностями.

Одним из эффективных способов получения неподвижных соединений является склеивание деталей. По сравнению с клепкой, сваркой и сбалчиванием клеевые соединения имеют такие преимущества, как соединение материалов в любом сочетании, уменьшение веса изделий, герметичность клеевых швов, антикоррозионную стойкость и во многих случаях снижение стоимости ремонта изделия. В практике ремонта металлорежущих станков широко используется карбинольный клей и клей типа БФ. Детали, склеенные карбинольным клеем с наполнителем из непористого материала, устойчивы против действия воды, кислот, щелочей, спирта, ацетона и подобных растворителей. Различные марки клея БФ отличаются содержанием компонентов и назначением.

Процесс восстановления деталей склеиванием состоит из трех этапов: подготовки поверхности, склеивания и обработки швов. Поверхности деталей, подлежащих склеиванию, очищаются от масла, загрязнений и хорошо пригоняются. Клей наносят кистью или стеклянной палочкой. Жидкий клей наносят на обе соединяемые поверхности.

Для склеивания деталей, работающих при температуре 60—80° С, применяют клей БФ-2. Для склеивания деталей, работающих в щелочной среде, — клей БФ-4. Клеем БФ-6 приклеивают ткани и резину к металлу.

Клей БФ наносят на склеиваемые поверхности в два слоя с перерывом примерно в 1 ч 15 мин. Соединяемые детали принимают одну к другой (1 — 15 кГ/см2) и выдерживают под прессом.

Выдержка склеенных деталей под прессом

| Марка клея | БФ-2 | БФ-4 | БФ-6 |

| Температура, °С | 120—200 | 60—90 | 150—200 |

| Длительность выдержки, ч | 1—3 | 3—4 | 0,25—1 |

Чтобы разобрать склеенные детали, их необходимо нагреть до 200° С и выше.

chiefengineer.ru

Если вы занимаетесь профессиональным авторемонтом, то «ДИМЕТ» – это то, чего вам так не хватало раньше! Это единственная технология, которая позволяет наращивать металл на поврежденную деталь без ее нагрева, а значит, без прогаров, поводок и деформаций..

Технология нанесения металлических покрытий сверхзвуковой струей сжатого воздуха получила название «ДИМЕТ». Такое же название имеет и оборудование, с помощью которого такие покрытия можно наносить. Визуально формирование покрытия выглядит как «наращивание» металла на дефектное место.

Создаваемые таким способом покрытия обладают хорошими эксплуатационными свойствами и могут иметь любую толщину. Одной из главных особенностей технологии является то, что детали в зоне нанесения покрытий не нагреваются выше 100° С, т.е. в обрабатываемой детали не возникают деформации и напряжения. Возможно нанесение нескольких металлов: алюминия, цинка, меди, никеля, баббитов и др. Для работы оборудования необходим сжатый воздух и электросеть 220 В. Нанесение покрытий должно проводиться в пылезащитной камере.

Техническая простота эксплуатации оборудования «ДИМЕТ» и технологическое удобство нанесения металлических покрытий не требуют высокой квалификации оператора и делают эту технологию доступной и крупным предприятиям, и небольшим производствам. За последние годы более 1500 портативных установок серии «ДИМЕТ» нашли применение в производстве и ремонте машин и механизмов в России и за рубежом.

Широкое внедрение оборудования показало высокую эффективность применения технологии «ДИМЕТ» для ремонта деталей и узлов автомобильной техники, который трудно или невозможно провести с помощью других технологий.

Очень просто «наращивается» металл при ремонте повреждений всех алюминиевых деталей, связанных с эксплуатационным износом, механическими повреждениями или коррозией. Важно отметить, что технология позволяет ремонтировать тонкостенные алюминиевые детали (трубки, теплообменники и др.), что невозможно сделать никаким другим способом. Технология «ДИМЕТ» успешно сочетается с аргоновой сваркой и сваркой чугуна, позволяя легко герметизировать некачественные сварные швы.

Некоторые примеры ремонта, выполняемого с помощью оборудования «ДИМЕТ»

• Ремонт блоков цилиндров: постели вкладышей коренных подшипников: посадочных мест; плоскости прилегания картера сцепления к БЦ; герметизация трещин и пробоин БЦ.

• Ремонт головок блоков цилиндров: устранение прогаров, сколов, коррозии привалочных плоскостей; герметизация трещин и пробоин.

• Ремонт поршней.

• Ремонт деталей различных агрегатов: устранение раковин, промоин, пробоин, трещин, дефектов литья корпусных деталей: картеров, помп, насосов, патрубков, фланцев; выработки корпусов центробежных насосов, выработки реактивных валов.

• Ремонт тонкостенных алюминиевых деталей (радиаторов, трубок) автокондиционеров и систем охлаждения.

Практический опыт применения технологии показывает, что оборудование «ДИМЕТ» позволяет восстанавливать работоспособность большого числа деталей автомобильной, дорожной, тракторной, сельскохозяйственной, специальной и военной техники.

Обнинский центр порошкового напыления

249031, г. Обнинск Калужской обл., ул. Курчатова, 21

тел./факс (48439) 68-007

dymet.info (димет.рф)

www.abs-magazine.ru

В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

При ремонте оборудования сварку применяют: для получения неразъемных соединений при восстановлении разрушенных и поврежденных деталей, для восстановления размеров изношенных деталей и повышения их износостойкости путем наплавки более стойких металлов.

Газовую сварку применяют для восстановления деталей из серого чугуна. Детали малого размера и веса сваривают без предварительного подогрева, а крупные детали предварительно нагревают.

Электродуговая сварка более экономична и создает более надежное сварное соединение по сравнению с газовой сваркой. Правильная подготовка детали к сварке обеспечивает высокое качество наплавленного слоя и прочное сцепление его с основным металлом. Перед сваркой детали очищают и разделывают их кромки. Наплавка является одним из основных методов восстановления деталей. Она широко применяется в тех случаях, когда трущимся поверхностям необходимо придать большую износоустойчивость. Наплавляют два, три и более слоев часто твердыми сплавами, позволяющими увеличить срок службы деталей в несколько раз. Качество наплавки в значительной степени зависит от состояния восстанавливаемой поверхности. Чугунные и стальные детали из малоуглеродистой стали перед наплавкой обезжиривают с целью удаления масла из пор и трещин. Для этого поверхность детали обжигают газовой горелкой, паяльной лампой или в нагревательных печах. Копоть налет окислов после обжига удаляют с поверхности детали наждачным полотном или ветошью, смоченной керосином или бензином. Участок детали под наплавку обрабатывают стальными щетками или абразивными кругами.

Металлизацией называется нанесение расплавленного металла на поверхность детали. Расплавленный металл в специальном приборе — металлизаторе струей воздуха или газа распыляется на мельчайшие частицы и переносится на предварительно подготовленную поверхность детали. Нанесенный слой не является монолитным, а представляет собой пористую массу, состоящую из мельчайших окисленных частиц.

Для повышения поверхностной твердости деталей и увеличения их сопротивления механическому износу, а также для восстановления размеров деталей их покрывают слоем хрома (хромируют) толщиной 0,25 и 0,3 мм.

Твердые хромовые покрытия подразделяются на два вида: гладкое и пористое. При гладком хромировании смазка на поверхности детали не удерживается из-за плохой «смачиваемости». При работе деталей возникает сухое трение, на трущихся поверхностях появляются задиры. Для устранения этого недостатка применяют пористое хромирование. В порах и каналах, образующихся на наружной поверхности детали, задерживается смазка, снижающая износ и удлиняющая срок службы деталей. Твердое гладкое хромирование применяют для восстановления размеров деталей, работающих с неподвижными посадками, а пористое — для деталей, работающих при значительных удельных давлениях, повышенных температурах и с большими скоростями скольжения. Поры и каналы в хромовых покрытиях чаще всего образуются электрохимическим способом, при помощи анодного травления.

Восстановление деталей путем гальванического наращивания слоя стали (осталивание, или железнение) — один из эффективных методов современной технологии ремонта. Осталивание в отличие от хромирования позволяет наносить слой металла значительно большей толщины (2—3 мм и более). Этим способом целесообразно восстанавливать; детали с неподвижными посадками или детали с невысокой поверхностной твердостью; детали, работающие на трение при величине износа более 0,5 мм; детали, работающие одновременно на удары и истира ние.

Твердое никелирование. Повышенная твердость никелевых покрытий достигается за счет применения электролитов специального состава, обеспечивающих получение осадков никеля с фосфором. Никелевые покрытия с содержанием фосфора обычно называют никельфосфорными покрытиями, а процесс их получения — твердым никелированием. Твердое никелирование может осуществляться электрическим и химическим способами. Химическое никелирование является более простым и осуществляется путем выделения никеля из растворов его солей с помощью химических препаратов — восстановителей.

Поврежденные и изношенные детали можно восстанавливать давлением. Этот способ основан на использовании пластичности металлов, т. е. их способности под действием внешних сил изменять свою геометрическую форму, не разрушаясь. Детали восстанавливают до номинальных размеров при помощи специальных приспособлений, путем перемещения части металла с нерабочих участков детали к ее изношенным поверхностям. При восстановлении деталей давлением изменяется не только их внешняя форма, но также структура и механические свойства металла

Для восстановления изношенных деталей при ремонте металлорежущих станков применяют пластмассы. В качестве клея пластмассы широко используются для склеивания поломанных деталей, а также для получения неподвижного соединения деталей, изготовленных из металлических и неметаллических материалов. При ремонте металлорежущих станков наибольшее распространение получили такие пластмассы, как текстолит, древеснослоистые пластики и быстро твердеющая пластмасса— стиракрил. Текстолит и древеснослоистые пластики применяются для восстановления изношенных поверхностей направляющих станков, изготовления зубчатых колес, подшипников скольжения, втулок и других деталей с трущимися рабочими поверхностями.

studfiles.net

Из сказанного выше становится понятно, что заниматься ремонтно-восстановительными работами стоит. Хотя это, порой, значительно сложнее простой замены старой детали на новую.

Первым этапом восстановительных работ является разборка. Специалисты подсчитали, что трудоемкость работ по разборке составляет 10…15% от общей трудоемкости ремонта. Объем демонтажных работ устанавливается в зависимости от технического состояния «объекта», а оно определяется осмотром, различными испытаниями и некоторыми другими видами диагностики.

Разборка имеет ряд специфических требований. Так, узлы и агрегаты, соединенные между собой сваркой, посадкой с натягом или клепкой – а такие конструкции составляют не менее 20% от общего числа соединений – разбирают лишь в том случае, если одна из сопрягаемых деталей может быть восстановлена или заменена. При снятии подшипников не допускается передача усилия через тела качения, т. е. для выпрессовки необходимо использовать только съемные приспособления и оправки. И наставки, и оправки должны быть или целиком из мягких цветных металлов, или хотя бы ударные их части.

Резьбовые шпильки, а резьба используется в 75% всех конструкционных соединений автомобиля, демонтируют только в случае необходимости их замены или если это необходимо для ремонта детали. Детали, имеющие специальную демонтажную резьбу, разбирают с использованием ремонтных болтов и съемников. Вообще по статистике во время ремонта объем работ с резьбовыми соединениями составляет 60% всей трудоемкости разборочно-сборочных работ.

Базовые детали делятся на корпусные детали, круглые стержни, полые цилиндры, рычаги и т. п. комплектующие. К корпусным относятся блок и головка блока цилиндров, корпус масляного насоса, картеры сцепления и коробки передач, картеры раздаточной коробки и мостов, некоторые другие подобные детали, предназначенные для крепления деталей агрегатов. Общим признаком корпусных деталей является наличие плоской поверхности и двух установочных отверстий – данные элементы являются базой при изготовлении или восстановлении деталей этого класса. Обычно для изготовления базовых деталей используют чугун или алюминиевые сплавы.

Как правило, корпусные детали выходят из строя в результате механических повреждений. На блоке цилиндров, например, чаще всего возникают трещины, обломы, пробоины, для блока также характерен износ верхнего посадочного отверстия под гильзу, износ гнезд вкладышей коренных подшипников, износ первой коренной опоры и т. п.

Головка блока цилиндров дефектуется, как правило, по причине пробоин, прогаров и трещин на стенках камеры сгорания. Возникают разрушение перемычки между гнездами на рубашке охлаждения и трещины в самой рубашке. Отмечается частое коробление и образование трещин на поверхности, прилегающей к блоку цилиндров. Имеют место коррозионно-эрозионные повреждения впускных-выпускных каналов системы охлаждения на привалочной плоскости головки блока.

Наиболее сложной базовой деталью круглого сечения в двигателе является коленчатый вал. Для его восстановления потребуется наибольшее число основных и вспомогательных операций. Для коленчатого вала характерны износ наружной поверхности и биение торцовой поверхности фланца. Часто встречается износ коренных и шатунных шеек, износ шеек под шестерню и ступицу шкива, а также износ шпоночной канавки по ширине.

Распределительный вал чаще всего требует ремонта поверхностей опорных шеек и кулачков. В шатунах в основном изнашиваются торцы кривошипной головки. Для гильз цилиндров характерен износ зеркала цилиндра, а также в процессе эксплуатации внутреннее сечение из круглого становится овальным, меняется взаимное расположение верхнего и нижнего установочных поясков относительно оси цилиндра.

Технология восстановления составляется таким образом, что, если наличествует несколько разнородных дефектов в детали, вначале устраняют трещины, обломы, сколы, затем восстанавливают базовые технологические поверхности, наращивают изношенные поверхности, затем обрабатывают рабочие поверхности под ремонтный или номинальный размер. При восстановлении оригинальной детали необходимо определиться со способами устранения каждого дефекта, а затем спланировать весь процесс ремонта детали.

Сварка, наплавка, пайка – наиболее распространенные методы, используемые при ремонте деталей автомобиля. Разные методы сварки различаются только способом внесения энергии для нагрева свариваемых деталей. Электрическая сварка включает все виды дуговой сварки, а также электрошлаковую и контактную сварку. Еще применяется химическая сварка, она же газовая. Механическая сварка включает в себя «холодную» сварку и сварку трением.

Однако бо’льшую часть авторемонтных потребностей могут обеспечить два метода сварки – полуавтоматическая дуговая в среде защитного газа и контактная, в том числе электрозаклепками.

Дуговая сварка в среде защитного газа как более универсальная почти вытеснила из области авторемонта ручную дуговую и газовую сварки. Дело в том, что сварка в среде газа в отличие от газовой сварки не снижает прочность и коррозионную стойкость тонких листов металла, и полученный сварной шов не требует очистки от флюса и окалины, как при дуговой сварке. Из оборудования применяют сварочные полуавтоматы. Для защиты зоны сварки используется аргон, гелий, углекислый газ либо смесь этих газов с кислородом, но наиболее распространена сварка в среде углекислого газа на постоянном токе прямой полярности.

Контактная сварка, производимая с применением аппаратов контактной сварки (споттеров), используется в основном при кузовном ремонте в силу простоты, высокой производительности, экономичности, так как расходные материалы не нужны. Недостатком ее является неудобство использования в труднодоступных местах кузова.

Точечная сварка, а также более распространенная двусторонняя точечная сварка как разновидность контактной позволяют соединять листовые и иные детали внахлест. Сварка является результатом нагрева металла проходящим электротоком, а также пластической деформации зоны соединения за счет сжатия. Соединение происходит сварными точками, минимальное расстояние между которыми должно составлять не менее 10 толщин свариваемых листов.

В последнее время все шире применяют плазменную и лазерную сварку. Основное преимущество плазменной сварки – возможность локализации тепла в очень ограниченной зоне, что сводит тепловое воздействие на всю деталь к минимуму, при этом создается сварное соединение высокого качества. Упрощенно процесс плазменной сварки происходит следующим образом. В трубке малого диаметра, являющейся элементом сварочного оборудования, зажигается электродуга, а рабочий газ – аргон, азот, водород или просто воздух продувается через трубу и охлаждает дугу. При этом газ нагревается до 4000…6000 °С и ионизируется. Выдуваемый из трубки через горелку раскаленный газ является источником тепловой энергии, необходимой для сварки.

В случае применения лазерной сварки при взаимодействии с местом сварки энергия луча лазера, представляющая собой сфокусированный световой луч с очень высокой энергией, преобразуется в тепло, необходимое для создания качественного сварного шва. Лазерная сварка, как и плазменная, имеет широкие технологические перспективы, а рабочее оборудование очень компактное.

Одним из простейших способов восстановления износа коленчатых валов, хотя далеко не единственным, является автоматическая наплавка под слоем легирующего флюса. Стальные коленвалы наплавляют чаще всего пружинной проволокой 2-го класса диаметром 1,6…2 мм. В качестве флюса при наплавке шеек применяют состав из флюса АН-348А (93%), порошкового графита (2,5%), порошкового феррохрома (2%), натриевого жидкого стекла (2,5%). Наплавленный металл в процессе охлаждения самозакаливается до требуемой твердости, и термической обработки для коленвалов после такой наплавки не требуется. Недостатком метода является некоторое снижение усталостной прочности валов, но при строгом соблюдении режима наплавки восстановленный вал имеет ресурс почти как новый.

Традиционно ремонт трещин, пробоин и отверстий с сорванной резьбой состоял в заваривании дефекта с помощью электросварочной установки с последующей обработкой либо на фрезерном станке, либо ручной шлифовальной машинкой. Коробление плоскостей также «выводится» фрезерным станком либо методом «шабрения», если отклонение от плоскости более 0,2 мм на 100 мм. Если же отклонение от плоскости менее 0,2 мм на 100 мм, плоскость шлифуют.

При износе посадочных мест внутренних цилиндрических поверхностей отверстие растачивают под ремонтный размер и либо устанавливают втулку и растачивают до чертежных размеров внутри, либо сопрягаемая деталь выполняется в ремонтных размерах.

В современных восстановительных технологиях много внимания уделяют нанесению различных полимерных покрытий, наплавке плоскостей специальными методами.

Метод газотермического напыления постепенно становится все более популярен, особенно при восстановлении базовых деталей – маховиков, валов трансмиссии и деталей двигателя. Суть его в том, что рабочий материал – проволока или порошок, разогретые до жидкого или пластичного состояния, распыляется газовой струей под давлением и, таким образом, наносится на поверхность, требующую восстановления, образуя покрытие. Разработаны методы электродугового, газопламенного, плазменного и высокочастотного напыления. Для формирования покрытия используют стали, цветные металлы и их сплавы, бориды, нитриды. Покрытию придают износостойкие, жаропрочные или коррозионно-стойкие свойства – в зависимости от задачи, которую надо решить. Толщина покрытия обычно составляет 100…500 мкм. Разновидность газотермического напыления – электродуговая металлизация успешно применяется сегодня при ремонте коленчатых валов.

Российские ученые разработали способ газодинамического напыления защитных металлических покрытий. С его помощью восстанавливают постели подшипников, устраняют течи радиаторов системы охлаждения, прогары, трещины в агрегатах и многое другое. Метод заключается в том, что мелкие не расплавленные частицы металла попадают в газовый поток, движущийся со сверхзвуковой скоростью. Частицы со скоростью в несколько сот метров в секунду направляются и ударяются о поверхность металла, образуя сплошное покрытие. Газодинамическое напыление имеет ряд преимуществ перед другими технологиями наплавки: отсутствуют высокие температуры, горючие и вредные газы, восстанавливаемая поверхность не нагревается выше 150 °С. Покрытие обладает высокой адгезией 30…80 МПа, низкой пористостью; толщина покрытия может быть любой и регулируется технологическим процессом. Этим методом благодаря управляемости процесса можно устранять дефекты тонкостенных деталей, восстановить которые прежними способами было невозможно.

В последние годы получили распространение методы заделки трещин и пробоин пластмассами. Один из них – метод восстановления деталей с помощью холодной молекулярной сварки (ХМС), разработанный в МАМИ. Сварной шов состоит из пастообразной смеси ремонтных композитных материалов, выпускаемых в промышленных объемах. Компоненты смеси, взаимодействуя, формируют микрогетерофазную структуру, состоящую из полимерной матрицы и дискретного наполнителя. Особенность технологии ХМС в следующем: смесь не требует нагрева, сваривает без дополнительного давления на свариваемые элементы, физико-механические свойства свариваемой детали не нарушаются. С помощью ХМС устраняют выработки на деталях глубиной до 10 мм. Стоимость ремонта методом ХМС, по утверждению разработчиков, как минимум в 5 раз ниже затрат на восстановление обычными методами.

Основная сфера применения технологии ХМС – заделка и герметизация трещин и пробоин в блоках цилиндров, в головках блоков, в корпусе коробки передач, в корпусах гидромеханических передач, в корпусах насосов и редукторов, в топливном баке и т. д. Этим методом эффективно восстанавливают изношенные поверхности резьбы, посадочные пояски блоков и втулок, шлицевые соединения, шпоночные пазы и многое другое. Метод ХМС получает все более широкое применение в технологиях восстановления изношенных деталей техники.

Мы рассмотрели лишь малую часть используемых сегодня методов восстановления. Разработки новых технологий восстановления деталей активно ведутся по всему миру, и наша страна не исключение. Хотя «расти» нам еще есть куда. Сегодня в России около 20% парка грузовых машин имеют возраст 10 лет и более, тогда как в США машин этого возраста около 40%. База ремонтных учреждений в Штатах насчитывает 30 тысяч авторемонтных предприятий, 46 тысяч авторемонтных мастерских, специализирующихся на отдельных видах ремонта, а кроме того, около 200 тысяч СТО и пунктов мелкого ремонта, состоящих при АЗС. Несколько более скромная, но тоже впечатляющая картина развития ремонтно-восстановительных предприятий в других экономически развитых странах. Так, в Японии авторемонтных предприятий около 80 тысяч.

Будем надеяться, что в обозримом будущем Россия будет тоже иметь мощную индустрию ремонтно-восстановительных работ. Признаком движения в правильном направлении является широкое распространение агрегатного метода, когда на специализированном предприятии неработоспособный агрегат меняют на новый или восстановленный из оборотного фонда. Агрегатный метод отделяет процессы индустриального ремонта агрегатов от работ по их демонтажу и монтажу в эксплуатационных условиях, что значительно сокращает время простоя в ремонте, создает предпосылки для централизации работ по текущим и капитальным ремонтам агрегатов.

os1.ru

Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советских конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

1. Ускоренный износ шеек коленчатого вала.

Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может "болтаться" в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Второй причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использования высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются.

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина - неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами - входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно прямая, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб до 0,1 мм. Если обнаружен изгиб более 0,1мм, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала - естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

7. Трещины коленвала.

Трещина коленчатого вала - наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром с простукиванием молоточком. Также примненяются магнитные дефектоскопы. Несмотря на то, что многие фирмы берутся "починить" треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту.

studfiles.net

§ 40. Способы восстановления деталей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем - получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер - это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др.).

toira.ru

Категория:

Станции технического обслуживания

Восстановление деталей автомобилей

Восстановление деталей автомобилейПрактика работы предприятий автотехобслуживания показывает, что из общего числа восстанавливаемых деталей большая часть приходится на долю сварки и наплавки. Вторым по значению является восстановление деталей методом ремонтных размеров. Кроме этого, применяют дополнительные ремонтные детали, восстанавливают детали синтетическими материалами, гальваническими покрытиями, пластическим деформированием и другими способами.

Ниже приведены некоторые из способов восстановления деталей, применяемые на СТО.

Ремонт распределительного вала (на примере двигателя ВАЗ-2101). К основным дефектам распределительных валов, с которыми они поступают в ремонт, можно отнести изгиб вала, износ опорных шеек и износ кулачков по профилю. Реже встречаются такие дефекты, как отколы по торцам вершин кулачков и износ эксцентрика привода топливного насоса.

Изгиб вала устраняют правкой на прессе. При правке вал устанавливают крайними опорными шейками на призмы. Правке подвергают валы, у которых биение опорных шеек превышает 0,05 мм. Биение опорных шеек вала проверяют в центрах при помощи индикатора на подставке.

Опорные шейки вала ремонтируют шлифованием до ремонтных размеров. Перед шлифованием опорных шеек вал обязательно проверяют на биение и при необходимости подвергают правке. Для сохранения первоначальных условий смазки крайних опорных шеек распределительного вала необходимо углубить четыре масляные канавки.

Опорные шейки, размер которых меньше ремонтных размеров, восстанавливают вибродуговой наплавкой или другим способом. Перед наплавкой распределительный вал очищают от ржавчины и жировых пятен (загрязнение поверхности ведет к образованию пор и других дефектов в наплавленном слое металла), места под наплавку очищают металлической щеткой или шлифовальной шкуркой, а в необходимых случаях абразивным кругом. Для уменьшения остаточных‘деформаций распределительный вал устанавливают в приспособление, в котором он удерживается в напряженном состоянии. Последовательность наплавки кулачков вала также оказывает заметное влияние на его деформацию. Наименьшая деформация распределительного вала автомобиля «Жигули» замечена при наплавке кулачков в последовательности 1—3—4—2. Наплавка производится вольфрамовым электродом в среде аргона при постоянном токе прямой полярности. Для питания сварочной дуги постоянным током применяется сварочный выпрямитель ВДУ-504-1УЗ. В качестве наплавляемого материала для восстановления кулачков распределительного вала применяют негодные поршневые кольца. Шлифование кулачков ведется по копиру на кругло-шлифовальном станке. Частота вращения круга и распределительного вала соответственно равны 1590 и 50 об/мин. Для охлаждения применяется смесь керосина с индустриальным маслом.

Перед вибродуговой наплавкой опорных шеек распределительного вала автомобиля ГАЗ-24 «Волга» их предварительно шлифуют. Направку можно вести головкой любой конструкции (УАНЖ, ГВК). Электродом служит пружинная проволока диаметром 1,8 мм.

Чистовое шлифование опорных шеек выполняют на круглошлифовальном станке. Масляные канавки на опорных шейках углубляют на точильном станке или станке с гибким валом прорезным шлифовальным кругом. После углубления канавок острые кромки притупляют шлифовальным бруском.

Кулачки, изношенные по высоте, шлифуют на копировальном станке. В результате шлифования кулачков уменьшается как высота их, так и диаметр цилиндрической части. При значительном износе кулачка распределительный вал выбраковывают или наплавляют изношенные кулачки с последующей механической обработкой до номинального размера.

Ремонт коленчатого вала. Коленчатые валы двигателей, поступающие в ремонт, имеют следующие дефекты: износ шеек, изгиб вала, износ отверстия под подшипник переднего конца первичного вала коробки передач, повреждение резьбы под храповик, износ отверстий во фланце под болты крепления маховика и др.

По техническим условиям на контроль деталей, например двигателя автомобиля ГАЗ-24, прогиб коленчатого вала не должен превышать 0,05 мм. Правку коленчатых валов лучше всего выполнять на специальных гидравлических прессах, развивающих усилие 16—25 т, например, мод. 2135-1М грозненского завода «Автоспецоборудование».

Вал укладывают коренными шейками на призмы и правят по трем средним коренным шейкам.

Остаточные напряжения, возникающие в коленчатом валу в результате правки, по прошествии некоторого времени могут нарушить соосность коренных шеек. Поэтому коленчатые валы править непосредственно перед шлифованием шеек нельзя.

Износ шеек коленчатого вала устраняют шлифованием под ремонтные размеры или, если это невозможно, то восстанавливают шейки наплавкой с последующим шлифованием под исходный размер. Размеры коренных и шатунных шеек двигателя автомобиля ГАЗ-24 приведены в качестве примера в табл. 1.

При шлифовании шеек в качестве установочных баз используют шейку под распределительную шестерню и фланец крепления маховика или фаски отверстий под храповик и под подшипник. Опыт показывает, что поверхность фасок, как правило, повреждена, поэтому перед шлифованием их приходится править.

В настоящее время на предприятиях при шлифовании изношенных шатунных шеек коленчатых валов делают индивидуальную выверку шеек относительно шлифовального круга. Это позволяет в процессе шлифования снимать с изношенных поверхностей шеек минимальный слой металла.

После чернового шлифования масляные отверстия на шатунных и коренных шейках вала зенкуют сверлом, оснащенным пластинкой из твердого сплава. Затем масляные каналы вала продувают сжатым воздухом. После чистового шлифования шеек коленчатый вал промывают на специальной установке под давлением. Окончательной обработкой шеек коленчатых валов является полирование.

Ремонт гильз цилиндра. После удаления из блока цилиндров автомобиля ГАЗ-24 съемных мокрых гильз проверяют их герметичность в приспособлении горячей водой и геометрические параметры отверстия и посадочных буртиков.

Если нет трещин в гильзе и диаметры посадочных поверхностей соответствуют техническим условиям, то ее отправляют в ремонт. Отложившуюся на наружных стенках гильзы накипь удаляют металлической щеткой.

В результате изнашивания размер и правильная цилиндрическая форма рабочей поверхности гильз цилиндров нарушаются. Работоспособность гильзы может быть восстановлена растачиванием ее до ремонтного размера. Для гильз цилиндров ГАЗ-24 предусмотрено два ремонтных размера с интервалом через 0,5 мм.

Рис. 8. Приспособление для зажима гильз цилиндров при хонинговании:1 — подставка; 2 — гайка; 3 — гильза

Гильзы растачивают в приспособлении на вертикально-расточном станке. После обработки отверстия гильз имеют припуск на хонингование 0,04—0,06 мм. Для получения заданных техническими условиями завода-изготовителя шероховатости, овальности и кону-сообразности в пределах 0,02 мм, бочкообразности и корсетности в пределах 0,01 мм гильзы хонингуют в два приема.

Для хонингования гильзу устанавливают в приспособление (рис. 8), которое обеспечивает надежность и равномерность зажима детали и исключает ее деформирование. Эти условия требуется соблюдать для того, чтобы после снятия гильзы с приспособления, размеры, полученные при хонинговании, не изменялись.

От правильного выбора хонинговальных брусков в значительной степени зависит производительность по съему металла при хонинговании и качество обработки поверхности цилиндров. Хонинговать гильзы цилиндров рекомендуется брусками из зеленого карборунда.

Ремонт клапанов. Клапаны, поступающие в ремонт, могут иметь следующие дефекты: изгиб и износ стержня, выработку, риски и раковины на рабочей фаске головки.

Непрямолинейность оси стержня клапана проверяют на призмах при помощи индикатора. Если биение стержня превышает 0,02 мм, то клапан правят на плите медным молотком. После правки стержня рабочую фаску головки клапана шлифуют независимо от ее состояния.

Выработку, риски, раковину на рабочей фаске головки клапана устраняют шлифовальным кругом, к примеру, на станке Р108 чистопольского завода «Авто-спецоборудование». Прилагаемая к станку Р108 оснастка позволяет обрабатывать, помимо рабочей фаски, и торец клапана, сферический и плоский торцы толкателя, криволинейную поверхность носка коромысла.

Ремонт тормозных барабанов. В процессе эксплуатации тормозного барабана изнашивается в основном поверхность трения. Тормозные барабаны восстанавливают растачиванием с последующим шлифованием. Предварительное растачивание выполняют на токарно-винторезном станке или на станке для расточки тормозных барабанов и обточки накладок тормозных колодок Р117 чистопольского завода «Автоспецоборудо-ние» с припуском на последующую обработку, а растачивание под шлифование — с припуском на шлифование.

Окончательный диаметр тормозной поверхности получают на станке Р117, так как он комплектуется шлифовальным приспособлением.

Для каждого ремонтного размера тормозного барабана собирают и протачивают соответственно комплект тормозных колодок. Станок модели Р117 также комплектуется двумя приспособлениями для установки на станок колодок, набором оправок для крепления барабанов на шпинделе, приспособлением для правки шлифовального круга. Предельные размеры обрабатываемых изделий от 180 до 300 мм, а скорость их вращения 75 и 150 об/мин.

Ремонт тормозных накладок. Изношенные фрикционные накладки тормозных колодок заменяют новыми. Прогрессивным технологическим процессом является приклеивание фрикционных накладок к тормозным колодкам клеем ВС-ЮТ. Тормозная колодка прижимается к фрикционной накладке в зажимном приспособлении и вместе с приспособлением подвергается термообработке в сушильном шкафу при температуре около 180° С в течение 70—90 мин. Остывшие детали освобождают из приспособления и проверяют в соответствии с техническими условиями.

Читать далее: Технический контроль на СТО

Категория: - Станции технического обслуживания

stroy-technics.ru