Для достижения плотного соединения между блоком и головкой цилиндров ставят уплотнительную прокладку, в которой имеются отверстия для камер сгорания, шпилек и прохода охлаждающей жидкости из блока в головку цилиндров.

Прокладки длительное время подвергаются воздействию высоких температур и давлений и должны обладать достаточной упругостью, чтобы заполнять на опорных поверхностях блока и головки цилиндров все неровности, оставшиеся после механической обработки.

В двигателях применяются следующие прокладки: цельнометаллические из алюминия и меди; металлические, состоящие из набора тонких листов; металлические, представляющие собой тонкий стальной лист, в котором выштампованы канавки различной глубины вокруг вырезов под отверстия для камеры сгорания и проходов для охлаждающей жидкости и масла; мягкие спрессованные(медно-асбестовые,железо-асбестовые и др.).

В двигателях с чугунными блоками устанавливают прокладки, состоящие из набора тонких листов мягкой стали . Медно-асбестовые прокладки толщиной 1,5—2,5 мм изготовляются из листового асбеста, покрытого с двух сторон медной или латунной фольгой толщиной 0,1 — 0,3 мм. Прокладка вокруг камеры сгорания имеет завальцованный бурт, который обеспечивает при умеренной силе затяжки головки цилиндров хорошую герметичность внутрицилиндрового пространства.

В некоторых двигателях для лучшего уплотнения газового стыка на стыковых поверхностях гильзы и головки делают специальные углубления в виде канавок 3, которые заполняет металл прокладки 2 при монтаже головки цилиндров. Кольцевой выступ 1 служит для центрирования гильзы, а также для предохранения прокладки от обгорания и разрыва.

Для обеспечения герметичности внутрицилиндрового пространства торец фланца мокрой гильзы 4 располагают на 0,05—0,30 мм выше верхней плоскости блока 5. В этом случае уменьшается площадь контакта, на которую передается большая часть сил затяжки крепежных шпилек или болтов головки цилиндров.

Толщина прокладкизависит от жесткостиголовки и блок-картера, деформации материала прокладки и качества обработки стыковых поверхностей.Для двигателей с высокими степенями сжатияприменяютсятонкиеметаллическиепрокладки.

Расстояние от краев уплотняющего буртика до краев камеры сгорания колеблется в пределах 1,0—1,5 мм, а от краев других Отверстийдокраевотверстийвпрокладке — впределах1— 3 мм.

В некоторых двигателях применяются отдельные для каждого цилиндра уплотняющие кольца из меди или алюминия, которые врезают в торец гильзы. Отверстия для циркуляции охлаждающей жидкости уплотняются резиновыми кольцами, устанавливаемыми в специальные проточки.

maestria.ru

Cтраница 1

Корпус уплотнения заполняется авиационным маслом МС-20 или МК-22, которое создает термический затвор и смазывает пары трения. [1]

Корпус уплотнений 11 устанавливается в расточку корпуса нагнетателя и связывает в один сборочный узел все статорные детали концевого уплотнения. [2]

Корпусы уплотнений выполнены раздельно, что обеспечивает одинаковые условия работы двух пар уплотнения. Камеры гидравлимески связаны между собой и сделаны из нержавеющего материала. Привод стенда осуществляется через клино-ременную передачу от электродвигателя постоянного тока. [3]

Корпус уплотнения имеет стопор уплотнительного кольца, который сохраняет ему свободу перемещения в осевом направлении, но не позволяет проворачиваться. [4]

Корпус уплотнения следует конструировать так, чтобы при установке манжет исключалась необходимость протаскивать их через резьбовые отверстия или другие поверхности с острыми краями при ограниченных зазорах ( фиг. [5]

Корпуса уплотнений крепятся к крышкам корпуса. [6]

Корпус уплотнения фиксируется и закрепляется на корпусе насоса. [7]

Корпус уплотнения вала состоит из двух половинок. Выступающие внутренние буртики половинок входят в кольцевую проточку конусного бурта на валу. При вращении коленчатого вала масло с конусного бурта сбрасывается центробежной силой в картер. Небольшая часть масла, которая может попасть в кольцевую полость 21 корпуса уплотнения, сливается через отверстие внизу. Кроме того, в кольцевую полость 21 через два канала поступает воздух от вентилятора тягового генератора. Так как давление воздуха в полости 21 больше, чем давление в картере, то создается дополнительная защита тягового генератора от проникновения масла из картера. [8]

В корпус уплотнения, показанного на рис. 229, вмонтирован подшипник, что облегчает условия работы вала. [10]

В корпус уплотнения подается охлаждающая жидкость, которая служит также смазкой трущейся пары. [12]

В корпус уплотнения, показанного на рис. 229, вмонтирован подшипник, что облегчает условия работы вала. [14]

В корпусе уплотнения установлен роликовый радиально-сферический двухрядный подшипник 8, воспринимающий радиальную нагрузку. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Использование: двигателестроение. Сущность изобретения: система торцовых уплотнений рабочей камеры роторного двигателя внутреннего сгорания содержит установленный с каждой стороны ротора прямоугольный уплотнительный элемент из состыкованных между собой и установленных в пазах корпуса секторных и прямоугольных участков. Уплотнительный элемент состоит из нескольких слоев, а стыки секторных и прямолинейных участков смежных слоев расположены в шахматном порядке, при этом секторные участки имеют центральный угол, определяемый по формуле  , где

, где  сл - толщина слоя торцового уплотнительного элемента; Rнар - наружный радиус соответствующего слоя. 6 ил.

сл - толщина слоя торцового уплотнительного элемента; Rнар - наружный радиус соответствующего слоя. 6 ил.

Изобретение относится к системам уплотнений роторно-поршневых двигателей внутреннего сгорания, а именно к системам торцовых уплотнений рабочих камер.

Известна система уплотнений рабочих объемов роторно-поршневого двигателя внутреннего сгорания (см. а.с. N1237780, МПК F02B 55/00 от 04.09.84), содержащая установленный с каждой стороны ротора прямоугольный уплотнительный элемент из состыкованных между собой и установленных в пазах корпуса секторных и прямолинейных участков. Недостаток таких торцовых уплотнений заключается в том, что они не обеспечивают герметизацию рабочих камер, особенно на радиусных участках. Торцовые уплотнительные элементы, выполненные из двух полуколец, состыкованных двумя параллельными составляющими, заклинивают в канавках в момент нажатия на них с целью прижатия их к торцам ротора и обеспечения контакта по всему контуру уплотняемого периметра. Уплотнительные элементы как бы залегают в канавках и не доходят до торцов ротора. В результате заклинивания уплотнительного элемента в канавке отсутствует контакт уплотнительного элемента с торцами ротора. Для обеспечения контакта увеличивают усилия поджима, повышающие силы трения и снижающие механический КПД двигателя. Практически невозможно найти оптимальное усилие поджима уплотнительных элементов, а значит, обеспечить оптимальные весо-габаритные и мощностные параметры роторного двигателя. При перекосах ротора даже на угол 10'-20' возникает зазор между плоскостью ротора и уплотняющей плоскостью торцового уплотнительного элемента, т.е. выполнение торцового уплотнения в виде двух полуколец, состыкованных двумя параллельными составляющими, неэффективно из-за весьма низкой их приспособленности к возможным изменениям положения плоскости ротора. Создание системы торцовых уплотнений рабочей камеры роторного двигателя внутреннего сгорания с обеспечением герметичности рабочих камер является задачей, на решение которой направлено изобретение. Сущность предлагаемого технического решения заключается в том, что в системе торцовых уплотнений рабочей камеры роторного двигателя внутреннего сгорания, содержащей установленный с каждой стороны ротора прямоугольный уплотнительный элемент из состыкованных между собой и установленных в пазах корпуса секторных и прямоугольных участков, уплотнительный элемент состоит из нескольких слоев, а стыки секторных и прямолинейных участков смежных слоев расположены в шахматном порядке, при этом секторные участки имеют центральный угол, определяемый по формуле где

где  сл толщина слоя торцового уплотнительного элемента; Rнар - наружный радиус соответствующего слоя. Выполнение секторного участка с таким углом Rнар обеспечивает возможность поджима каждого элемента с минимальным усилием, т.к. данный угол

сл толщина слоя торцового уплотнительного элемента; Rнар - наружный радиус соответствующего слоя. Выполнение секторного участка с таким углом Rнар обеспечивает возможность поджима каждого элемента с минимальным усилием, т.к. данный угол  обеспечивает совмещение центра тяжести данного секторного элемента с линией действия силы. На фиг. 1 изображен роторный двигатель внутреннего сгорания, поперечный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 система торцовых уплотнительных элементов рабочей камеры в увеличенном виде, состоящая из двух слоев; на фиг. 4 то же, из трех слоев; на фиг. 5 разрез Б-Б на фиг. 3; на фиг. 6 разрез В-В на фиг. 4. Роторный двигатель внутреннего сгорания содержит корпус 1 с рабочей камерой 2, очерченной в продольном сечении двумя дугами окружности и двумя отрезками прямых, а в поперечном окружностью, выходной вал 3 в ротором 4, в пазах которого на лопастях 5 установлены поршни 6. Лопасти 5 снабжены роликами 7, находящимися в двухсторонней беговой дорожке 8 корпуса 1. Поршни 6 связаны с лопастями 5 при помощи шарниров 9 и снабжены боковыми стабилизаторами-вытеснителями 10 и ведущим пояском 11. В канавках, выполненных на ведущем пояске 11 поршня 6, установлены уплотнительные кольца 12 с наружной рабочей поверхностью, контактирующей с поверхностью рабочей камеры 2. Зазор между стенками ротора 4 и корпусом 1 уплотняется при помощи торцовых уплотнительных элементов 13, имеющих прямоугольное поперечное сечение и размещенных в пазах корпуса 1 по обе стороны ротора 4 для контактирования с торцовыми поверхностями последнего. Торцовые уплотнительные элементы 13 составлены из нескольких слоев, например из двух слоев (фиг. 3) или из трех слоев (фиг. 4). В каждом слое уплотнительные элементы выполнены на прямых и радиусных участках разрезными на отдельные части 14 и 15, размещенные в шахматном порядке относительно частей уплотнительных элементов соседнего слоя. На прямолинейном участке длина каждой части 14 кратна ширине Hп паза ротора 4. Прижим всех слоев уплотнительных элементов осуществляется через пластину 16 посредством пружин 17 и 18 и винта 19. Поджимные упругие механизмы каждой части уплотнительного элемента одного слоя на прямолинейном участке размещены в центре каждой части, а на радиусном участке размещены в центре (т.C) хорды (А1-А1), соединяющей концы дуги окружности соответствующего слоя торцового уплотнительного элемента (см. фиг. 3). Плоскости стыков сопряжения криволинейных и прямоугольных элементов каждого слоя торцового уплотнения выполнены косыми в плоскостях, проходящих через ось вала ротора и середины каждого слоя в плоскости сопряжения цилиндрической и тороидальной рабочих поверхностей (фиг. 3 и 4) корпуса двигателя. Длина уплотнительного элемента на прямолинейном участке уплотнительного контура равна 2e. В случае перекоса ротора или незначительного осевого смещения лопасти в зоне прямолинейного участка имеют место значительной утечки рабочего тела с обеих сторон ротора через образовавшиеся зазоры, т.е. имеет место разрыв контакта уплотнительного элемента с поверхностью ротора и лопасти. Чтобы значительно сократить утечки рабочего тела, необходимо уплотнительный элемент на прямолинейном участке выполнить в виде разрезных элементов, установленных в двух или трехслойном порядке с взаимным перекрытием стыков телом уплотнительного элемента второго и третьего слоев, т.е. получить чешуйчатого типа уплотнение, наилучшим образом приспособленное к возникающим перекосам и смещениям. Длина элемента в первом слое L, во втором L1, в третьем слое L, сумма их длин в каждом слое равна 2e. Часть уплотнительного элемента L и L1 на прямолинейном участке должна быть кратна ширине паза ротора Hп, т.е. Hп/L=Hп/L1

обеспечивает совмещение центра тяжести данного секторного элемента с линией действия силы. На фиг. 1 изображен роторный двигатель внутреннего сгорания, поперечный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 система торцовых уплотнительных элементов рабочей камеры в увеличенном виде, состоящая из двух слоев; на фиг. 4 то же, из трех слоев; на фиг. 5 разрез Б-Б на фиг. 3; на фиг. 6 разрез В-В на фиг. 4. Роторный двигатель внутреннего сгорания содержит корпус 1 с рабочей камерой 2, очерченной в продольном сечении двумя дугами окружности и двумя отрезками прямых, а в поперечном окружностью, выходной вал 3 в ротором 4, в пазах которого на лопастях 5 установлены поршни 6. Лопасти 5 снабжены роликами 7, находящимися в двухсторонней беговой дорожке 8 корпуса 1. Поршни 6 связаны с лопастями 5 при помощи шарниров 9 и снабжены боковыми стабилизаторами-вытеснителями 10 и ведущим пояском 11. В канавках, выполненных на ведущем пояске 11 поршня 6, установлены уплотнительные кольца 12 с наружной рабочей поверхностью, контактирующей с поверхностью рабочей камеры 2. Зазор между стенками ротора 4 и корпусом 1 уплотняется при помощи торцовых уплотнительных элементов 13, имеющих прямоугольное поперечное сечение и размещенных в пазах корпуса 1 по обе стороны ротора 4 для контактирования с торцовыми поверхностями последнего. Торцовые уплотнительные элементы 13 составлены из нескольких слоев, например из двух слоев (фиг. 3) или из трех слоев (фиг. 4). В каждом слое уплотнительные элементы выполнены на прямых и радиусных участках разрезными на отдельные части 14 и 15, размещенные в шахматном порядке относительно частей уплотнительных элементов соседнего слоя. На прямолинейном участке длина каждой части 14 кратна ширине Hп паза ротора 4. Прижим всех слоев уплотнительных элементов осуществляется через пластину 16 посредством пружин 17 и 18 и винта 19. Поджимные упругие механизмы каждой части уплотнительного элемента одного слоя на прямолинейном участке размещены в центре каждой части, а на радиусном участке размещены в центре (т.C) хорды (А1-А1), соединяющей концы дуги окружности соответствующего слоя торцового уплотнительного элемента (см. фиг. 3). Плоскости стыков сопряжения криволинейных и прямоугольных элементов каждого слоя торцового уплотнения выполнены косыми в плоскостях, проходящих через ось вала ротора и середины каждого слоя в плоскости сопряжения цилиндрической и тороидальной рабочих поверхностей (фиг. 3 и 4) корпуса двигателя. Длина уплотнительного элемента на прямолинейном участке уплотнительного контура равна 2e. В случае перекоса ротора или незначительного осевого смещения лопасти в зоне прямолинейного участка имеют место значительной утечки рабочего тела с обеих сторон ротора через образовавшиеся зазоры, т.е. имеет место разрыв контакта уплотнительного элемента с поверхностью ротора и лопасти. Чтобы значительно сократить утечки рабочего тела, необходимо уплотнительный элемент на прямолинейном участке выполнить в виде разрезных элементов, установленных в двух или трехслойном порядке с взаимным перекрытием стыков телом уплотнительного элемента второго и третьего слоев, т.е. получить чешуйчатого типа уплотнение, наилучшим образом приспособленное к возникающим перекосам и смещениям. Длина элемента в первом слое L, во втором L1, в третьем слое L, сумма их длин в каждом слое равна 2e. Часть уплотнительного элемента L и L1 на прямолинейном участке должна быть кратна ширине паза ротора Hп, т.е. Hп/L=Hп/L1 2, а отношение величины длины прямолинейного участка 2e к ширине паза ротора Hп больше единицы, т.е. 2e/Hп>1. Выполнение торцового уплотнения чешуйчатым обеспечивает качественное уплотнение рабочих камер роторного двигателя и выполняет задачу сохранения рабочего заряда в камере двигателя. Предложенная конструкция торцового уплотнения на криволинейном участке контура в виде отдельных элементов, установленных в 2-х или 3-х слойном уплотнении с перекрытием стыков телом следующего соседнего в слое элемента, является уплотнением чешуйчатого типа. Величина угла сектора, рассчитанного по математическому выражению, учитывает возможные перекосы ротора и осевые смещения лопастей и обеспечивает перемещение элемента в осевом направлении без перекосов при нажатии на него экспандера с минимальным усилием "поджатия", необходимым для обеспечения надежного уплотнения. Это обеспечивается благодаря тому, что направление усилия поджатия элемента проходит через хорду А1-А1 (фиг. 3). В случае, если точка приложения силы уплотнительного элемента проходит вне слоя уплотнительного элемента, образуется перекашивающий момент, заклинивающий элемент в канавке. Для исключения этого возможного варианта хорда А1-А1 не должна проходить вне слоя уплотнительного элемента, а должна всегда находиться внутри его. Криволинейный сектор контура торцового уплотнения составляет угол 180o. При определении угла a по математическому выражению отношение a должно быть кратным целому числу. В том случае если расчетная величина не будет кратна 180o, то необходимо его величину привести к ближайшему значению (7o30', 15o, 22o30', 30o и 45o). Углы 180

2, а отношение величины длины прямолинейного участка 2e к ширине паза ротора Hп больше единицы, т.е. 2e/Hп>1. Выполнение торцового уплотнения чешуйчатым обеспечивает качественное уплотнение рабочих камер роторного двигателя и выполняет задачу сохранения рабочего заряда в камере двигателя. Предложенная конструкция торцового уплотнения на криволинейном участке контура в виде отдельных элементов, установленных в 2-х или 3-х слойном уплотнении с перекрытием стыков телом следующего соседнего в слое элемента, является уплотнением чешуйчатого типа. Величина угла сектора, рассчитанного по математическому выражению, учитывает возможные перекосы ротора и осевые смещения лопастей и обеспечивает перемещение элемента в осевом направлении без перекосов при нажатии на него экспандера с минимальным усилием "поджатия", необходимым для обеспечения надежного уплотнения. Это обеспечивается благодаря тому, что направление усилия поджатия элемента проходит через хорду А1-А1 (фиг. 3). В случае, если точка приложения силы уплотнительного элемента проходит вне слоя уплотнительного элемента, образуется перекашивающий момент, заклинивающий элемент в канавке. Для исключения этого возможного варианта хорда А1-А1 не должна проходить вне слоя уплотнительного элемента, а должна всегда находиться внутри его. Криволинейный сектор контура торцового уплотнения составляет угол 180o. При определении угла a по математическому выражению отношение a должно быть кратным целому числу. В том случае если расчетная величина не будет кратна 180o, то необходимо его величину привести к ближайшему значению (7o30', 15o, 22o30', 30o и 45o). Углы 180 /

/ секторов второго слоя торцового уплотнения, состыкованных с торцовыми уплотнениями на прямолинейных участках, составляют 0,5

секторов второго слоя торцового уплотнения, состыкованных с торцовыми уплотнениями на прямолинейных участках, составляют 0,5 . Остальные секторы второго и третьего слоев имеют величину угла a первого слоя. Газообмен в двигателе осуществляется подачей топливовоздушной смеси через впускной канал 20 и отводом отработавших газов через выпускной канал 21, а воспламенение топливовоздушной смеси - свечой зажигания 22, размещенной в корпусе 1. Предлагаемую систему торцовых уплотнений образуют следующим образом: в замковую прямоугольную канавку, выполненную по контуру, эквидистантному кривой линии, образующей рабочую поверхность, устанавливают в два, три и более слоев уплотнительные элементы 13, выполненные в каждом слое на прямых и радиусных участках разрезными на отдельные части 14 и 15, размещенные в шахматном порядке относительно частей уплотнительного элемента соседнего слоя. Таким образом, стыки соседних слоев перекрывают друг друга. При работе двигателя и вращении вала 3 в рабочей камере 2 происходит периодическое изменение объемов полостей, заключенных между поверхностями рабочей камеры 2, ротора 4 и торцами лопасти-поршня 6, необходимое для протекания термодинамических процессов и получения полезной механической мощности на валу 3. Каждая часть уплотнительного элемента 13 каждого слоя, перемещаясь в направлении плоскостей ротора 4 до соприкосновения с последней, индивидуально приспосабливается, обеспечивая герметизацию рабочей камеры 2. Для устранения условий, вызывающих заклинивание частей уплотнительного элемента 13 в канавках корпуса 1 на радиусных участках точка приложения силы поджатия расположена посередине хорды, соединяющей концы дуги окружности сектора соответствующего слоя торцового уплотнительного элемента 13, а на прямых участках в центре каждого участка.

. Остальные секторы второго и третьего слоев имеют величину угла a первого слоя. Газообмен в двигателе осуществляется подачей топливовоздушной смеси через впускной канал 20 и отводом отработавших газов через выпускной канал 21, а воспламенение топливовоздушной смеси - свечой зажигания 22, размещенной в корпусе 1. Предлагаемую систему торцовых уплотнений образуют следующим образом: в замковую прямоугольную канавку, выполненную по контуру, эквидистантному кривой линии, образующей рабочую поверхность, устанавливают в два, три и более слоев уплотнительные элементы 13, выполненные в каждом слое на прямых и радиусных участках разрезными на отдельные части 14 и 15, размещенные в шахматном порядке относительно частей уплотнительного элемента соседнего слоя. Таким образом, стыки соседних слоев перекрывают друг друга. При работе двигателя и вращении вала 3 в рабочей камере 2 происходит периодическое изменение объемов полостей, заключенных между поверхностями рабочей камеры 2, ротора 4 и торцами лопасти-поршня 6, необходимое для протекания термодинамических процессов и получения полезной механической мощности на валу 3. Каждая часть уплотнительного элемента 13 каждого слоя, перемещаясь в направлении плоскостей ротора 4 до соприкосновения с последней, индивидуально приспосабливается, обеспечивая герметизацию рабочей камеры 2. Для устранения условий, вызывающих заклинивание частей уплотнительного элемента 13 в канавках корпуса 1 на радиусных участках точка приложения силы поджатия расположена посередине хорды, соединяющей концы дуги окружности сектора соответствующего слоя торцового уплотнительного элемента 13, а на прямых участках в центре каждого участка.Формула изобретения

Система торцевых уплотнений рабочей камеры роторного двигателя внутреннего сгорания, содержащая установленный с каждой стороны ротора прямоугольный уплотнительный элемент из состыкованных между собой и установленных в пазах корпуса секторных и прямолинейные участков, отличающаяся тем, что уплотнительный элемент состоит из нескольких слоев, а стыки секторных и прямолинейных участков смежных слоев расположены в шахматном порядке, при этом секторные участки имеют центральный угол, определяемый по формуле где

где  сл толщина слоя торцевого уплотнительного элемента; Rнар наружный радиус соответствующего слоя.

сл толщина слоя торцевого уплотнительного элемента; Rнар наружный радиус соответствующего слоя.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6www.findpatent.ru

СОО3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (д1) g Р 04 D 29/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ф

E

ВС

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / "-.

К ABTGPCHOMV СВИДЕТЕЛЬСТВУ

:7/ (6i) 966313 (21) 3766427/25-06 (22) 05.07.84 (46) 15.01.86. Бюл. Р 2 (71) Белоцерковский завод сельскохозяйственного машиностроения им. 1 Хая (72) Т,Я. Изаак, Л.А. Клименко, Г.В. Куракин, Г.Ф. Кучеренко и С.В. Пугач (53). 621.515(088.8)(56) Авторское свидетельство СССР

У 966313, кл. Р 04 D 29/08, 1981.

„,Я0„„1204810 А (54) (57) УПЛОТНЕНИЕ КОРПУСА по авт. св. К 966313, о т л и ч а ющ е е с я тем, что, с целью повышения надежности работы, крышка имеет криволинейную форму, обращена вогнутой стороной к диску и выполнена из упругого материала в, разрез-. ном кольце выполнена расточка, а промежуточная кольцевая вставка размещена в последней.

10 2 верстием 11, в котором закреплена ось 5.

Крышка 10 имеет криволинейную форму, обращена вогнутой стороной к диску 4 и выполнена из упругого материала, а в разрезном кольце 7 выполнена расточка и промежуточная кольцевая вставка 8 размещена в последней.

Составитель О.Тишина

Редактор В.Ковтун Техред A.Áàáèíåö Корректор В.Синицкая

Заказ 8506/34

Тираж 585 Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7(-35, Раушская наб., д. 4/5

Филиал ППП "Патент "., г. Ужгород, ул. Проектная, 4

1 12048

Изобретение относится к компрессоростроению, в частности к уплотнениям корпусов компрессоров высокого давления, и является дополнительным к авт.св. У 966313. 5

Цель изобретения — повышение надежности работы.

На чертеже изображен корпус с предлагаемым уплотнением, продольный разрез. 16

Уплотнение корпуса 1, преимущественно компрессора высокого давления, содержит размещенное в корпусе 1 между нажимным и опорным элементами уплотняющее кольцо 2 трапециевидного сечения и затяжное устройство 3. Нажимной элемент выполнен в виде диска 4 с осью 5, имеющей концевой резьбовой участок

6. Опорный элемент образован разме- 2п щенным в пазу корпуса 1 разрезным кольцом 7 и контактирующей с ним промежуточной кольцевой вставкой 8.

На торцовой. части 9 корпуса 1 размещена крышка 10 с центральным отУплотнение корпуса работает следующим образом.

При сборке поворотом затяжного устройства 3 перемещают диск 4 в сторону неподвижного разрезного кольца 7. Промежуточная кольцевая вставка 8 заходит в расточку разрезного кольца 7. Крышка 10 деформируется, создавая относительно небольшое усилие на уплотняющее кольцо 2, достаточное для его предварительной деформации, в результате обеспечивается уплотнение по внутренней поверхности корпуса 1, а также по поверхности контакта диска 4 с кольцом 2.

www.findpatent.ru

От надежности и долговечности уплотнений зависит работоспособность подшипников. В подшипниковых узлах различные типы уплотнений применяют для предотвращения вытекания смазки из корпуса, в котором установлен подшипник, и возможности проникновения пыли, окалин, жидкостей и других посторонних веществ в подшипник. Утечка масла из корпуса подшипника ведет к лишнему расходу смазочных материалов, загрязнению оборудования и разрушению фундамента.

При работе редукторов в загрязненных средах твердые абразивные частицы, проникая в полость подшипника, смешиваются со смазкой и вызывают интенсивный износ деталей подшипников.

Так как подшипники в редукторах чаще смазывают жидким маслом, необходимо выбирать надежное уплотнение, препятствующее вытеканию масла из полости корпуса подшипника. На быстроходных валах следует применять уплотнения с отражательными кольцами.

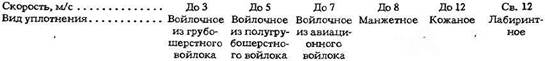

Выбор уплотнения зависит от окружной скорости на шейке вала, способа подвода смазки и вида смазывания, температурного режима окружающей среды и конструктивных особенностей подшипникового узла.

В редукторах применяют войлочные, манжетные, кожаные, лабиринтные и комбинированные уплотнения. Войлочные, манжетные и кожаные уплотнения относятся к контактным уплотнениям, так как непосредственно обжимают валы. Вид уплотнения рекомендуется выбирать в зависимости от окружных скоростей на валу редуктора.

Для получения необходимой герметичности подшипникового узла манжетные уплотнения применяют и при более низких скоростях. Войлочные, манжетные и кожаные уплотнения могут быть установлены в узлах с температурой, не превышающей 80° С. Особенно чувствительны к повышению температуры кожаные уплотнения, которые растрескиваются и обугливаются, и манжетные, которые, размягчаясь, образуют на валу резиновую пленку. Войлочные уплотнения менее эффективны, однако некоторое время могут работать надежно, особенно при смазывании подшипников пластической смазкой.

На листе 22, рис. 1, показаны различные войлочные уплотнения. Уплотнения I и III применяют только при пластической смазке. Уплотнения II и IV поджимаются кольцом, чем достигается большая герметичность. В этом случае возможна периодическая смена войлока без разборки редуктора. При использовании уплотнения V регулируется сила нажатия войлочного кольца на вал, что увеличивает герметичность. Войлочные кольца VI автоматически подтягиваются пружиной, что создает дополнительное давление войлока на вал и улучшает уплотнение.

В зависимости от материала войлочные кольца делятся на три группы: А - из авиационного войлока, Б - из полугрубошерстного войлока и В - из грубошерстного войлока. Кольца из авиационного войлока применяют только в особо ответственных случаях.

В редукторах чаще применяют манжетные уплотнения (лист 22, рис. 2), выполненные из маслостойкой резины. Конструкцию и габаритные размеры манжетных уплотнений устанавливает ГОСТ 8752-79. Для лучшего поджатия уплотняющей поверхности манжеты к валу устанавливается пружина; при этом необходимо избегать пережатия, так как вал и подшипник могут перегреться и уплотнение выйдет из строя.

На быстроходных валах редукторов как при смазывании разбрызгиванием, так и при циркуляционном смазывании рекомендуется установка двух манжетных уплотнений (лист 22, рис. 3, 4, 5). При сборке и мон

таже двойного манжетного уплотнения между ними закладывают густую смазку. В более ответственных случаях для обеспечения длительной и надежной работы двойного манжетного уплотнения между манжетами периодически вводится густая смазка (лист 22, рис. 4), которая устраняет сухое трение между уплотняющей поверхностью манжеты и валом, исключает повышение температуры и износ вала.

Манжетное уплотнение устанавливается в неразъемную торцевую крышку и закрепляется в осевом направлении в канавке торцевой шайбой (лист 22, рис. 2, 3). Значительно реже манжетное уплотнение устанавливают в канавку разъемного корпуса (лист 22, рис. 6). Такие манжеты отличаются по форме от рассмотренных выше.

Чистоту обработки поверхностей шеек валов под манжетные уплотнения можно выбрать по табл. 19. Желательно также иметь повышенную твердость вала, что увеличивает срок службы манжеты.

Лабиринтное уплотнение представляет собой многократно чередующиеся, небольшие по величине осевые или радиальные зазоры между вращающимися и неподвижными деталями (лист 23, рис. 1). Эффективность лабиринтного уплотнения зависит от величины и числа зазоров. При использовании лабиринтных уплотнений на валах с жёсткой фиксацией, исключающей перемещения вдоль оси, осевые зазоры должны быть в пределах 1,5...4 мм, а радиальные — 0,5...1 мм.

Для лабиринтных уплотнений с радиальным расположением зазоров необходимы разъемные корпуса.

Уплотнение втулкой с зубцами (лис 23, рис. 2) применяют для предотвращения вытекания масла. Масло, попадая на зубцы, стекает в полость торцевой крышки и попадает в корпус подшипника через отверстие в нижней части крышки.

Для диаметров валов свыше 300 мм используют уплотнение, показанное на листе 23, рис. 3. В канавки торцевой крышки вставляются несколько медных или бронзовых колец с внутренней фаской. Между кольцами и шейкой вала делают зазор 0,5 мм. Острые концы колец препятствуют протеканию масла вдоль вала.

На листе 23, рис. 4 показано надежное уплотнение, применяемое при централизованном смазывании. Масло, поступая в подшипник, растекается по двум рядам роликов и с одной стороны выбрасывается в масляную ванну редуктора, а с другой — попадает в пространство между подшипником и уплотнением, отбивается фасонной шайбой и через выточку в торцевой крышке отводится вниз. Протеканию масла вдоль вала препятствуют лабиринтное и манжетное уплотнения.

Применение лабиринтных уплотнений не ограничивается температурой и высокими окружными скоростями. Бесконтактные уплотнения хорошо препятствуют вытеканию масла из полости подшипника, но не исключают попадания в него пыли.

При частоте вращения вала свыше 500 мин-1 полости между подшипником и уплотнением могут переполняться маслом, что вызывает протекание масла через уплотнения и излишний нагрев подшипника. Поэтому канавки для стока масла надо располагать так, чтобы его уровень был не выше осей нижних роликов или шариков подшипников (лист 23, рис. 5). Для повышения надежности уплотнения со стороны подшипника устанавливают маслоотражательное кольцо (лист 23, рис. 6).

На листе 23, рис. 8 показано комбинированное уплотнение, состоящее из ряда деталей, отражающих масло и препятствующих проходу его по валу. Смазочные канавки в торцевой крышке заполняются через пресс-масленку пластичной смазкой, что также препятствует проходу масла по валу. На листе 23, рис. 7 приведено сочетание лабиринтного и манжетных уплотнений.

raschet-reduktorov.ru

Металлическая уплотнительная прокладка из жаропрочной стали с повышенной относительно контактируемых поверхностей втулки и крышки цилиндра двигателя твердостью выполнена в форме кольца двутаврового, S, или С-образного видов, либо близкого к полому полутору, ориентированному выпуклой стороной к оси цилиндра. Кольца всех видов имеют посадочные поверхности, которыми они прилегают в проточке втулки и крышке цилиндра. Кольцо двутаврового вида имеет утолщенную стенку, плавно сопряженную с верхней и нижней полками, каждая из которых вогнута, а суммарная величина их вогнутости равна допускаемой упругой деформации. Кольцо С-образное имеет уменьшающееся к оконечностям сечение и профиль выпуклой боковой стороны, образованный пересекающимися прямыми. Кольцо S-образное имеет плавно и симметрично закругленные и встречно друг другу поправленные посадочные поверхности. Кольцо полуторового вида имеет внутри опорное кольцо, отстоящее от его внутренней стороны у оконечности на величину допускаемой упругой деформации, а профиль боковой стороны - аналогичный ее профилю С-образного кольца. Перед работой при установке колец контролируют щупом монтажный зазор между поверхностями, который должен быть равен упругой деформации колец С и S-образного вида и превышать ее в 1,5 раза для колец двутаврового и полуторового видов. Технический результат - сохранение плотности уплотняемого стыка на неограниченный срок работы двигателя, не приводя к обрывам затягивающих шпилек. 8 ил.

Изобретение относится к области машиностроения, в частности двигателестроения, и может быть применено в устройствах с камерами, находящимися под переменным давлением, где необходимо сохранение плотности стыка уплотнения крышек или лючков.Как известно, в настоящий период наблюдается тенденция форсирования двигателей внутреннего сгорания по мощности.Форсирование двигателей внутреннего сгорания по мощности ведет, как известно, к повышению механической напряженности деталей остовов и их деформаций. Это вызывает ряд проблем, связанных с появлением усталостных повреждений в деталях остова, повышенных износов сопрягаемых поверхностей и прорывов газов через уплотнения между крышкой и втулкой цилиндра двигателя. Предпринимаемое в последнем случае повышение затяжки шпилек крепления крышки цилиндра к втулке приводит к появлению значительных повреждений: трещин в блоках цилиндров (например, на дизелях типа 8NVD48A-2U фирмы SKL) или обрывам шпилек крепления крышек (дизели типа 8М601 фирмы МАК). Попытки предотвращения этого путем предложения известных конструкций уплотнения данного узла камеры сгорания двигателей с известной уплотнительной прокладкой успеха не имели.Так, например, известна конструкция уплотнения между втулкой и крышкой цилиндра камеры сгорания двигателя внутреннего сгорания с уплотнительной прокладкой в уплотняемом стыке прямоугольного сечения из мягкой стали (Инструкция для главных двигателей типа 50-98МС. Издание 8С. Часть 1. Дания, Копенгаген. Дизели фирмы MAN & BW Diesel A/S типа S60MC). Плотность уплотняемого стыка при этом достигается при обжатии деталей стыка за счет пластического деформирования материала прокладки при уровне контактных давлений, превышающих напряжения смятия. Известная уплотнительная прокладка используется лишь для одной сборки цилиндра двигателя и по рекомендации фирмы заменяется новой каждый раз после вскрытия цилиндра для осмотра или ремонта.Известна конструкция уплотнения камеры сгорания двигателя внутреннего сгорания фирмы SKL для дизелей типа 8NVD48A-2U, где используются аналогичные прямоугольного сечения конструкции уплотнительных прокладок, установленных в уплотняемом стыке, но из медного сплава, которые фирма рекомендует отжигать для повторного применения с целью снижения напряжений смятия материала прокладки. Однако после некоторого использования известные прокладки также приходиться заменять новыми.Известна конструкция уплотнения камеры сгорания двигателя внутреннего сгорания фирмы МАК для дизеля 8М601 с уплотнительной прокладкой в виде кольца из стали сплошного сечения размерами 16 18 мм, поверхности которой покрыты медью толщиной до 17 мкм, которая является наиболее близким техническим решением к заявляемому (см. МАК. Надежность дизеля типа М601. Документ OW/4-12.83. Издание Машиностроительной фирмы Крупп и МаК. Адрес: 2300, Киль, 17 [МАК. The reliable engine M601. OW/4-12.83. Krupp MaK Maschinenbau, GmbH. 2300, Kiel, 17]). Данное уплотнительное кольцо установлено в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра двигателя внутреннего сгорания и имеет прямоугольное поперечное сечение. На внутренней боковой поверхности уплотнительного кольца в верхней части выполнена фаска, которая выполняет роль направляющей поверхности при установке крышки цилиндра. Верхняя и нижняя поверхности уплотнительного кольца образуют его посадочные поверхности. Наружная боковая (цилиндрическая) поверхность кольца и внутренняя поверхность образуют фиксирующие поверхности уплотнительного кольца, предназначенные для соответствующей фиксации элементов уплотнения при установке крышки цилиндра и обжатия ее посредством крышечных шпилек. Однако при рекомендуемом уровне контактных давлений (определяемых по усилию затягивания шпилек, которое строго регламентируется) сталь известной прокладки не испытывает пластических деформаций, а слой меди недостаточен для устранения неплотности стыка, что приводит к частым в эксплуатации случаям пропусков газов из цилиндров. Вынужденное же повышение усилий затягивания шпилек для устранения образовавшегося пропуска газов приводит к их обрывам.Как известно, при работе двигателя внутреннего сгорания имеют место деформации остова от действия давления сгорания в цилиндре и неуравновешенных моментов от сил инерции вращающихся и поступательно движущихся масс. Общим недостатком известных технических решений является то, что эти деформации остова, приводящие к депланации контактирующих поверхностей крышки и втулки цилиндра и, следовательно, создающие переменные контактные давления (что свойственно всем двигателям) на известную уплотняющую прокладку (материал которой обладает хорошими пластическими свойствами), вызывают ее пластические деформации и уменьшение по толщине, что и является причиной образования зазора и пропуска газов из камеры сгорания.Техническая задача заявляемого изобретения - устранение указанных недостатков, а именно создание такого уплотнения данного узла, которое предотвращает нарушение плотности стыка между крышкой и втулкой цилиндра при динамических нагрузках и при депланации уплотняемых поверхностей от действия неуравновешенных сил или моментов, не приводя к обрывам шпилек крепления крышек в течение всего срока службы двигателя внутреннего сгорания.Указанная техническая задача достигается тем, что в известном техническом решении уплотнения камеры сгорания двигателя внутреннего сгорания, содержащем металлическую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра двигателя, выполненную в виде стального уплотнительного кольца, содержащего посадочную, направляющую и фиксирующие поверхности, в отличие от него в заявляемом уплотнительное кольцо изготовлено из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей втулки и крышки цилиндра двигателя. При этом само кольцо имеет профиль, близкий к профилю двутавра с утолщенной стенкой, у которого в сечении стенка выглядит плавно сопряженной по окружности с верхней и нижней полками двутавра. Каждая из полок имеет вогнутой наружную (посадочную) поверхность и плавно закругленную ее (поверхности) оконечность с внутренней боковой стороны уплотнительного кольца. Высота стенки двутавра находится в пределах величины ширины его полок в данном сечении. Суммарная величина вогнутости обеих полок двутавра определяется из соотношения:b=h-а, мм,где b - суммарная величина вогнутости обеих полок двутавра или допускаемая величина упругой деформации кольца при сжатии, мм;h - высота двутаврового сечения кольца, мм;а - высота стенки двутавра в данном сечении, мм.Функцию фиксирующих поверхностей для данного вида сечения кольца выполняют боковые наружные и внутренние поверхности полок этого двутаврового профиля.Либо кольцо имеет С-образную в сечении фигуру, характеризующуюся симметрично уменьшающимся к оконечностям фигуры поперечным сечением и имеющую у своей выпуклой боковой стороны профиль в районе центральной части и симметрично прилегающих к ней участков, образованный последовательно пересекающимися между собой под тупым углом прямыми линиями, средняя из которых вертикальная, а у каждой из оконечности имеющую боковой профиль, образованный вертикальной линией.Либо кольцо имеет S-образную в сечении фигуру с плавно и симметрично закругленными и встречно друг другу направленными оконечностями соответственно верхней и нижней посадочных поверхностей кольца, характеризующуюся тем, что боковой профиль каждой ее оконечности образован вертикальной линией.Причем высоты колец С- и S-образных фигур в сечении определены из соотношения:h=а+b, мм,где h - высота кольца соответственно С- и S-образной фигуры сечения, мм; а - сумма глубин проточек во втулке и крышке цилиндра, мм; b - допускаемая упругая деформация кольца или осевой монтажный зазор между контактирующими поверхностями крышки и втулки цилиндра, мм.Функцию фиксирующих поверхностей для данных видов сечений колец выполняют боковые наружные и внутренние цилиндрические поверхности этих колец. Роль направляющей поверхности у колец С-образной формы при установке крышки цилиндра выполняет участок перехода от посадочной (опорной) к боковой (фиксирующей) поверхности этих колец прямолинейной формы. У колец S-образной формы - участок закругления посадочной поверхности с внутренней стороны кольцаУказанная техническая задача в равной степени достигается и тем, что в том же самом известном техническом решении уплотнения камеры сгорания двигателя внутреннего сгорания, содержащем металлическую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, выполненную в виде стального уплотнительного кольца, содержащего посадочную, направляющую и фиксирующую поверхности, в отличие от него в данном заявляемом варианте изобретения уплотнительное кольцо, также изготовленное из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей втулки и крышки цилиндра двигателя, может иметь и форму, близкую к полому полутору, ориентированному выпуклой стороной к центру уплотняемой поверхности камеры сгорания. Внутри его полости с отстоянием своей верхней поверхности размещено опорное кольцо в форме сплошного полутора в сечении, ориентированного аналогично, ограничивающее деформацию уплотнительного кольца при сжатии.Профиль полого полутора в сечении у верхней и нижней посадочных поверхностей соответственно имеет вид кривых овальной формы с плавно и симметрично закругленными и встречно друг другу направленными оконечностями.У выпуклой боковой стороны профиль полого полутора в районе ее центральной части и симметрично прилегающих к ней участков образован последовательно пересекающимися между собой под тупым углом прямыми линиями. Причем упомянутое отстояние верхней поверхности опорного кольца от внутренней стороны верхней оконечности полого полуторового кольца определено из соотношения:b=h-а, ммгде b - отстояние верхней посадочной поверхности опорного кольца от внутренней стороны верхней оконечности полуторового уплотнительного кольца или допускаемая упругая деформация уплотнительного кольца, мм; h - высота внутренней полости уплотнительного кольца, мм; а - высота опорного кольца, мм, а само опорное кольцо при этом выполнено разрезным в двух диаметрально противоположных сечениях для удобства сборки.Функцию фиксирующих поверхностей данного сечения кольца выполняют боковые наружная и внутренняя цилиндрические поверхности кольца. Роль направляющей поверхности выполняет прямолинейный участок перехода от верхней посадочной (опорной) к внутренней боковой (цилиндрической) поверхности.Ограничительные и отличительные, в том числе и альтернативные, признаки заявленного технического решения в каждом из вариантов обеспечивают ему достижение поставленной технической задачи - сохранение плотности стыка между крышкой и втулкой цилиндра в течение всего срока службы двигателя внутреннего сгорания, не приводя к обрывам шпилек крепления крышки цилиндра двигателя.Это достигается за счет эквивалентных признаков формы, присущих каждому из заявляемых вариантов уплотнительной прокладки в виде стального кольца двутаврового сечения С-, S-образной формы или полутора, установленного в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, что сводится к следующему:- первое - наличие сходной криволинейной формы: выпуклой формы посадочных (опорных) поверхностей уплотнительных кольцевых прокладок, выполненных в сечении в виде полутора, фигур С- и S-образного вида, а также и вогнутой формы кольцевых прокладок двутаврового сечения. Это дает возможность создавать на них контактные давления по узкой кольцевой поверхности (теоретически равные бесконечности в зоне идеального контакта между плоской и выпуклой (вогнутой) поверхностями, так как в этом случае зона контакта - линия), значения которых превышают напряжения смятия материала крышки или втулки цилиндра. Этому способствует то, что уплотнительное кольцо изготовлено из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей крышки и втулки цилиндра. При этом появление пластической деформации именно этих поверхностей (в отличие от прототипа) на контактирующих поверхностях уплотнительного кольца устраняет неплотность стыка. Ширина кольцевой контактной зоны здесь будет прямо пропорциональна суммарной силе от затягивания шпилек крепления крышки цилиндра, среднему диаметру контактной зоны и напряжению смятия.Учитывая, что средний диаметр контактной зоны и напряжения смятия (последние зависят от предела текучести материала контактирующей поверхности) постоянны, очевидно, что ширина зоны контакта будет зависеть только от суммарной силы затягивания шпилек крепления крышек цилиндра, которая сама по себе в силу высоких упругих свойств уплотнительных колец незначительна, что и исключает обрыв шпилек крепления.- Второе - наличие этой высокой, значительной упругой деформации при сжатии колец такой формы обусловлено за счет появления здесь изгибных деформаций элементов сечений (как показали результаты исследования).Упругая деформация уплотнительной прокладки сплошного сечения (прототип) составляет всего несколько сотых миллиметра и представляется слабонаклонной линией, характеризующей чистое без изгиба сжатие под действием номинальной суммарной силы, которая (линия) проходит под большим - около 90

18 мм, поверхности которой покрыты медью толщиной до 17 мкм, которая является наиболее близким техническим решением к заявляемому (см. МАК. Надежность дизеля типа М601. Документ OW/4-12.83. Издание Машиностроительной фирмы Крупп и МаК. Адрес: 2300, Киль, 17 [МАК. The reliable engine M601. OW/4-12.83. Krupp MaK Maschinenbau, GmbH. 2300, Kiel, 17]). Данное уплотнительное кольцо установлено в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра двигателя внутреннего сгорания и имеет прямоугольное поперечное сечение. На внутренней боковой поверхности уплотнительного кольца в верхней части выполнена фаска, которая выполняет роль направляющей поверхности при установке крышки цилиндра. Верхняя и нижняя поверхности уплотнительного кольца образуют его посадочные поверхности. Наружная боковая (цилиндрическая) поверхность кольца и внутренняя поверхность образуют фиксирующие поверхности уплотнительного кольца, предназначенные для соответствующей фиксации элементов уплотнения при установке крышки цилиндра и обжатия ее посредством крышечных шпилек. Однако при рекомендуемом уровне контактных давлений (определяемых по усилию затягивания шпилек, которое строго регламентируется) сталь известной прокладки не испытывает пластических деформаций, а слой меди недостаточен для устранения неплотности стыка, что приводит к частым в эксплуатации случаям пропусков газов из цилиндров. Вынужденное же повышение усилий затягивания шпилек для устранения образовавшегося пропуска газов приводит к их обрывам.Как известно, при работе двигателя внутреннего сгорания имеют место деформации остова от действия давления сгорания в цилиндре и неуравновешенных моментов от сил инерции вращающихся и поступательно движущихся масс. Общим недостатком известных технических решений является то, что эти деформации остова, приводящие к депланации контактирующих поверхностей крышки и втулки цилиндра и, следовательно, создающие переменные контактные давления (что свойственно всем двигателям) на известную уплотняющую прокладку (материал которой обладает хорошими пластическими свойствами), вызывают ее пластические деформации и уменьшение по толщине, что и является причиной образования зазора и пропуска газов из камеры сгорания.Техническая задача заявляемого изобретения - устранение указанных недостатков, а именно создание такого уплотнения данного узла, которое предотвращает нарушение плотности стыка между крышкой и втулкой цилиндра при динамических нагрузках и при депланации уплотняемых поверхностей от действия неуравновешенных сил или моментов, не приводя к обрывам шпилек крепления крышек в течение всего срока службы двигателя внутреннего сгорания.Указанная техническая задача достигается тем, что в известном техническом решении уплотнения камеры сгорания двигателя внутреннего сгорания, содержащем металлическую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра двигателя, выполненную в виде стального уплотнительного кольца, содержащего посадочную, направляющую и фиксирующие поверхности, в отличие от него в заявляемом уплотнительное кольцо изготовлено из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей втулки и крышки цилиндра двигателя. При этом само кольцо имеет профиль, близкий к профилю двутавра с утолщенной стенкой, у которого в сечении стенка выглядит плавно сопряженной по окружности с верхней и нижней полками двутавра. Каждая из полок имеет вогнутой наружную (посадочную) поверхность и плавно закругленную ее (поверхности) оконечность с внутренней боковой стороны уплотнительного кольца. Высота стенки двутавра находится в пределах величины ширины его полок в данном сечении. Суммарная величина вогнутости обеих полок двутавра определяется из соотношения:b=h-а, мм,где b - суммарная величина вогнутости обеих полок двутавра или допускаемая величина упругой деформации кольца при сжатии, мм;h - высота двутаврового сечения кольца, мм;а - высота стенки двутавра в данном сечении, мм.Функцию фиксирующих поверхностей для данного вида сечения кольца выполняют боковые наружные и внутренние поверхности полок этого двутаврового профиля.Либо кольцо имеет С-образную в сечении фигуру, характеризующуюся симметрично уменьшающимся к оконечностям фигуры поперечным сечением и имеющую у своей выпуклой боковой стороны профиль в районе центральной части и симметрично прилегающих к ней участков, образованный последовательно пересекающимися между собой под тупым углом прямыми линиями, средняя из которых вертикальная, а у каждой из оконечности имеющую боковой профиль, образованный вертикальной линией.Либо кольцо имеет S-образную в сечении фигуру с плавно и симметрично закругленными и встречно друг другу направленными оконечностями соответственно верхней и нижней посадочных поверхностей кольца, характеризующуюся тем, что боковой профиль каждой ее оконечности образован вертикальной линией.Причем высоты колец С- и S-образных фигур в сечении определены из соотношения:h=а+b, мм,где h - высота кольца соответственно С- и S-образной фигуры сечения, мм; а - сумма глубин проточек во втулке и крышке цилиндра, мм; b - допускаемая упругая деформация кольца или осевой монтажный зазор между контактирующими поверхностями крышки и втулки цилиндра, мм.Функцию фиксирующих поверхностей для данных видов сечений колец выполняют боковые наружные и внутренние цилиндрические поверхности этих колец. Роль направляющей поверхности у колец С-образной формы при установке крышки цилиндра выполняет участок перехода от посадочной (опорной) к боковой (фиксирующей) поверхности этих колец прямолинейной формы. У колец S-образной формы - участок закругления посадочной поверхности с внутренней стороны кольцаУказанная техническая задача в равной степени достигается и тем, что в том же самом известном техническом решении уплотнения камеры сгорания двигателя внутреннего сгорания, содержащем металлическую уплотнительную прокладку, установленную в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, выполненную в виде стального уплотнительного кольца, содержащего посадочную, направляющую и фиксирующую поверхности, в отличие от него в данном заявляемом варианте изобретения уплотнительное кольцо, также изготовленное из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей втулки и крышки цилиндра двигателя, может иметь и форму, близкую к полому полутору, ориентированному выпуклой стороной к центру уплотняемой поверхности камеры сгорания. Внутри его полости с отстоянием своей верхней поверхности размещено опорное кольцо в форме сплошного полутора в сечении, ориентированного аналогично, ограничивающее деформацию уплотнительного кольца при сжатии.Профиль полого полутора в сечении у верхней и нижней посадочных поверхностей соответственно имеет вид кривых овальной формы с плавно и симметрично закругленными и встречно друг другу направленными оконечностями.У выпуклой боковой стороны профиль полого полутора в районе ее центральной части и симметрично прилегающих к ней участков образован последовательно пересекающимися между собой под тупым углом прямыми линиями. Причем упомянутое отстояние верхней поверхности опорного кольца от внутренней стороны верхней оконечности полого полуторового кольца определено из соотношения:b=h-а, ммгде b - отстояние верхней посадочной поверхности опорного кольца от внутренней стороны верхней оконечности полуторового уплотнительного кольца или допускаемая упругая деформация уплотнительного кольца, мм; h - высота внутренней полости уплотнительного кольца, мм; а - высота опорного кольца, мм, а само опорное кольцо при этом выполнено разрезным в двух диаметрально противоположных сечениях для удобства сборки.Функцию фиксирующих поверхностей данного сечения кольца выполняют боковые наружная и внутренняя цилиндрические поверхности кольца. Роль направляющей поверхности выполняет прямолинейный участок перехода от верхней посадочной (опорной) к внутренней боковой (цилиндрической) поверхности.Ограничительные и отличительные, в том числе и альтернативные, признаки заявленного технического решения в каждом из вариантов обеспечивают ему достижение поставленной технической задачи - сохранение плотности стыка между крышкой и втулкой цилиндра в течение всего срока службы двигателя внутреннего сгорания, не приводя к обрывам шпилек крепления крышки цилиндра двигателя.Это достигается за счет эквивалентных признаков формы, присущих каждому из заявляемых вариантов уплотнительной прокладки в виде стального кольца двутаврового сечения С-, S-образной формы или полутора, установленного в проточки неподвижных относительно друг друга уплотняемых поверхностей втулки и крышки цилиндра, что сводится к следующему:- первое - наличие сходной криволинейной формы: выпуклой формы посадочных (опорных) поверхностей уплотнительных кольцевых прокладок, выполненных в сечении в виде полутора, фигур С- и S-образного вида, а также и вогнутой формы кольцевых прокладок двутаврового сечения. Это дает возможность создавать на них контактные давления по узкой кольцевой поверхности (теоретически равные бесконечности в зоне идеального контакта между плоской и выпуклой (вогнутой) поверхностями, так как в этом случае зона контакта - линия), значения которых превышают напряжения смятия материала крышки или втулки цилиндра. Этому способствует то, что уплотнительное кольцо изготовлено из жаропрочной стали с твердостью выше твердости контактирующих уплотняемых поверхностей крышки и втулки цилиндра. При этом появление пластической деформации именно этих поверхностей (в отличие от прототипа) на контактирующих поверхностях уплотнительного кольца устраняет неплотность стыка. Ширина кольцевой контактной зоны здесь будет прямо пропорциональна суммарной силе от затягивания шпилек крепления крышки цилиндра, среднему диаметру контактной зоны и напряжению смятия.Учитывая, что средний диаметр контактной зоны и напряжения смятия (последние зависят от предела текучести материала контактирующей поверхности) постоянны, очевидно, что ширина зоны контакта будет зависеть только от суммарной силы затягивания шпилек крепления крышек цилиндра, которая сама по себе в силу высоких упругих свойств уплотнительных колец незначительна, что и исключает обрыв шпилек крепления.- Второе - наличие этой высокой, значительной упругой деформации при сжатии колец такой формы обусловлено за счет появления здесь изгибных деформаций элементов сечений (как показали результаты исследования).Упругая деформация уплотнительной прокладки сплошного сечения (прототип) составляет всего несколько сотых миллиметра и представляется слабонаклонной линией, характеризующей чистое без изгиба сжатие под действием номинальной суммарной силы, которая (линия) проходит под большим - около 90 - углом. Для уплотнительных прокладок заявляемого сечения упругие деформации более чем на порядок больше по сравнению со сплошным (известным) сечением. Как показали исследования, это линии деформаций, характеризующие сжатие с изгибом элементов сечений, представляющие круто наклоненные прямые под острыми углами. Это гарантирует за счет появления их высокой упругости сохранность плотности стыка даже при незначительной силе затягивания шпилек и при незначительных имеющихся деформациях контактирующих поверхностей (депланации) от действия давлений сгорания топлива в цилиндре и изгиба остова двигателя внутреннего сгорания от неуравновешенных моментов. Так, для колец полуторового и двутаврового вида сечений, как показали исследования, наклонные линии деформирования имеют точку излома, после которой они круто идут вверх, что вызвано в ходе упругой деформации полным исчезновением отстояния "b" опорного кольца от уплотнительного кольца в первом из видов сечений и окончанием изгибной деформации "b" во втором - двутаврового уплотнительного кольца. В случае дальнейшего увеличения нагрузки на эти уплотнительные кольца (в чем нет необходимости) появляется только деформация сжатия (зазор выбран). После излома их слабо наклоненные линии деформирования практически параллельны слабо наклоненной линии деформирования прототипа, т.е. деформации кольца сплошного сечения. Аналогично происходит деформирование колец с С- и S-образными фигурами сечений (их линии деформации также имеет излом). При этом, происходит полное исчезновение зазора между крышкой и втулкой цилиндра в процессе затягивания шпилек крепления крышки (осевого монтажного зазора), характеризующего для С- и S-образных колец соотношением:h=а+b, мм,где h - высота кольца, мм, а - сумма глубин проточек во втулке и крышке цилиндра, мм, b - допускаемая упругая деформация кольца или осевой монтажный зазор между контактирующими поверхностями крышки и втулки цилиндра, мм. Это (исчезновение зазора) приводит к тому, что уплотнительное кольцо далее не будет испытывать сжатия (деформация сжатия крышки и втулки цилиндра практически не происходит из-за больших размеров их сечений). Для любой же из заявленных фигур величина данного монтажного зазора обусловлена допускаемой упругой деформацией выбираемой используемой фигуры сечения уплотнительного кольца.Наличие у боковых сторон колец С-образной и полуторовой формы соответственно заявляемого профиля их оконечностей, а также центральной части и прилегающих к ней участков, образованного последовательно пересекающимися между собой под тупым углом прямыми линиями, облегчает установку и монтаж таких колец при сборке данного уплотнительного узла, т.к. прямолинейный и вертикальной боковой профиль оконечностей и выпуклые боковые стороны с таким профилем являются направляющими и фиксирующими соответственно. Близкую к этому роль направляющей выполняет и наличие плавно и симметрично закругленных и встречно друг другу направленных оконечностей посадочных поверхностей кольца S-образной формы.Наличие плавного округления оконечностей наружных (посадочных) поверхностей полок кольца двутаврового профиля, выполняющего роль направляющей поверхности, также облегчает работу по сборке такого уплотнительного узла (установку крышки цилиндра).Варианты заявляемого изобретения с их альтернативными признаками поясняются следующими иллюстрациями примера конкретного исполнения.На фиг.1 приведен общий вид уплотнения камеры сгорания двигателя с прокладкой S-образного сечения до обжатия узла уплотнения.На фиг.2 представлено сечение уплотнительной прокладки S-образной формы.На фиг.3 - то же С-образной формы.На фиг.4 - то же двутаврового профиля.На фиг.5 приведен общий вид уплотнения камеры сгорания двигателя по варианту прокладки полуторовой формы до обжатия узла уплотнения.На фиг.6 показано сечение уплотнительной прокладки варианта полуторовой формы.На фиг.7 показан профиль уплотнительной прокладки варианта полуторовой формы.На фиг.8 приведен график деформаций всех вариантов сечений прокладок при сжатии на расчетную нагрузку.Заявляемые варианты уплотнения камеры сгорания двигателя внутреннего сгорания поясняются на примере уплотнения крышки и втулки цилиндра дизеля 8М601 фирмы МАК, установленного в качестве главного двигателя на контейнеровозе "Капитан Куров" Дальневосточного морского пароходства.Уплотнение камеры сгорания (не показана) двигателя внутреннего сгорания (типа 8М601 фирмы МАК) (не показан) содержит установленную в проточки 1 (фиг.1) неподвижных относительно друг друга уплотняемых поверхностей 2 втулки 3 и крышки 4 цилиндра (не показан) двигателя уплотнительную прокладку, например, в форме кольца S-образного сечения - поз.5 (фиг.2), либо С-образного вида - поз.6 (фиг.3), либо профиля, близкого к двутавру, - поз.7 (фиг.4).Одним из вариантов уплотнительного кольца может быть и такой, когда кольцо имеет форму, близкую к полому полутору - поз.8 (фиг.5, 6), ориентированному выпуклой боковой стороной 9 к центру уплотняемой поверхности 2 камеры сгорания. Внутри данного уплотнительного кольца 8 в форме полого полутора размещено опорное кольцо 10 в форме сплошного полутора, ориентированного аналогично. Все варианты уплотнительных колец изготовлены из жаропрочной стали марки 40Х10С2М, имеющей твердость выше твердости уплотняемых поверхностей 2 втулки 3 и крышки 4 цилиндра, что вызывает их пластическую деформацию при обжатии узла уплотнения. Все варианты уплотнительных колец имеют посадочные поверхности 11 (верхние и нижние), которыми они прилегают в проточки 1 втулки 3 (нижние) и крышки 4 (верхние) цилиндра двигателя.При этом, уплотнительное кольцо S-образной в сечении фигуры - поз.5 (фиг.2) имеет верхнюю и нижнюю посадочные поверхности 11 с плавно и симметрично закругленными и встречно друг другу направленными их оконечностями 12. Это, выполняя направляющую роль, облегчает установку и монтаж этих колец при сборке данного уплотнения. Боковой профиль 13 каждой ее оконечности образован вертикальной линией, необходимой для фиксации положения кольца в проточке 1.Уплотнительное кольцо С-образной в сечении фигуры - поз.6 (фиг.3) выполнено с симметрично уменьшающимся к оконечностям 14 фигуры поперечным сечением. Это обеспечивает его высокие деформационные свойства. У центральной части 15 выпуклой боковой стороны кольца 6 и прилегающих к ней участков 16 в этом сечении профиль образован последовательно пересекающимися между собой под тупым углом прямыми линиями, средняя из которых вертикальная, а у каждой из оконечностей 14 боковой профиль 17 образован вертикальной линией. Это облегчает установку и монтаж этого вида колец при сборке данного уплотнения, т.к. поверхности 16 и 15 совместно с 17 такого профиля являются в этом случае направляющими и фиксирующими соответственно (при установке крышки цилиндра). При этом, размер по высоте колец S-образной и С-образной фигур установлен исходя из требований:h=а+b, мм,где h - высота S- или С-образного кольца, равная 16,30 мм; а - суммарная глубина проточек 1 втулки 3 и крышки 4 цилиндра данного дизеля, равная 16,0 мм; b - допускаемая упругая деформация кольца или осевой монтажный зазор 18 между поверхностями 2 втулки 3 и крышки 4 цилиндра данного дизеля, равная 0,30 мм.Уплотнительное кольцо, имеющее профиль, близкий к профилю двутавра поз.7 (фиг.4), выполнено с утолщенной стенкой 19 двутавра, плавно сопряженной по окружности с обеими его полками 20. Каждая из полок 20 выполнена вогнутой вовнутрь. Высота стенки 19 составляет 16,00 мм и соизмерима с шириной его полок 20, т.е. фигура в сечении является практически квадратной. Общая вогнутость обеих полок 20 (их суммарная величина) отвечает требованиям:b=h-а, мм,где b - суммарная вогнутость полок 20 или допускаемая упругая деформация кольца 7 при сжатии, равная 0,14 мм; h - высота двутаврового сечения, равная 16,14 мм; а - высота стенки 19, равная 16,0 мм.При этом, каждая из полок 20 имеет плавно закругленную поверхность 21 только с внутренней стороны кольца 7, выполняющую роль направляющей при сборке. Боковые стороны 22 каждой из полок 20 кольца имеют профиль, образованный вертикальной линией. Это облегчает фиксацию положения кольца в проточке 1 крышки 4 и втулки 3 цилиндра двигателя.Вариант уплотнительного кольца в форме, близкой к полому полутору - поз.8 (фиг.5, 6), имеет следующее устройство. Внутри данного уплотнительного кольца 8 с таким же ориентированием размещено опорное кольцо 10 в форме сплошного полутора. При этом, верхняя поверхность опорного кольца 10 отстоит от внутренней стороны 23 верхней оконечности 24 уплотнительного кольца 8.Профиль уплотнительного кольца 8 в сечении у верхней и нижней посадочных поверхностей 11 (фиг.7) соответственно имеет вид кривых овальной формы 25 с плавно и симметрично закругленными и встречно друг другу направленными их оконечностями 26.Профиль этого кольца в сечении у его выпуклой боковой стороны (фиг.6, 7) в районе ее центральной части 27 и прилегающих к ней участков 28 образован последовательно пересекающимися между собой под тупым углом прямыми линиями, средняя из которых вертикальная. Профиль полуторового кольца в сечении у плоской боковой его стороны - районе оконечностей 24 - образован, как у тела вращения, вертикальными линиями 29. Это облегчает установку и монтаж этого вида уплотнительных колец при сборке данного уплотнения, т.к. поверхности 28 и 27 совместно с 29 такого профиля являются в этом случае направляющими и фиксирующими соответственно.Отстояние верхней поверхности опорного кольца 10 от внутренней стороны 23 верхней оконечности 24 уплотнительного кольца 8 отвечает требованиям:b=h-а, мм,где b - отстояние верхней поверхности опорного кольца 10 от внутренней стороны 23 верхней оконечности 24 уплотнительного кольца 8 на величину допускаемой упругой деформации последнего, равное 0,24 мм; h - высота внутренней полости уплотнительного кольца 8, равная 8,24 мм; а - высота опорного кольца 10, равная 8,0 мм.Причем само опорное кольцо 10 выполнено разъемным (не показано) в двух диаметрально противоположных сечениях. Это облегчает его установку в уплотнительное кольцо 8 при его изготовлении.Устройство используют следующим образом. Устанавливают уплотнительные кольца, например, С- или S-образного сечения в проточку 1 втулки 3 цилиндра, закрывают цилиндр крышкой 4 (фиг.1). При этом каждое уплотнительное кольцо оказывается размещенным соосно с втулкой цилиндра и зафиксировано в проточке 1 по поверхностям 15, 17 и 13 (фиг.3, 2) соответственно от радиальных смещений. Крышка цилиндра при монтаже поверхностью 30 своей внутренней выступающей цилиндрической части центрируется по их направляющей поверхности 16 и округленной поверхности 12 верхней оконечности. За счет этого выполняются условия соосности втулки 3 и крышки 4 (фиг.1) цилиндра. Щупом контролируют монтажный зазор 18 между контактирующими поверхностями 2, который должен быть равен допускаемой упругой деформации этих колец - 0,30 мм (фиг.8). В случае применения колец двутаврового или полуторового сечения (фиг.4, 7) каждое уплотнительное кольцо зафиксировано в проточке 1 аналогично по поверхностям 22, 27 и 29 соответственно, а центрирование крышки при ее установке осуществляется поверхностью 30 по направляющим поверхностям этих колец - округленной поверхности 21 и прямолинейной 28 соответственно - т.е. производится также аналогично. Монтажный зазор 18 (фиг.5) также контролируют щупом после установки крышки цилиндра. Он должен превышать в 1,5 раза величину для колец: полуторовой формы отстояния "b" верхней поверхности опорного кольца 10 от внутренней стороны 23 верхней оконечности 24 уплотнительного кольца 8, равную его допускаемой упругой деформации - 0,24 мм, а для кольца двутаврового сечения - 0,14 мм (суммарная вогнутость его полок, равная допускаемой упругой деформации, фиг.8).Допускаемая упругая деформация любого вообще заявляемого сечения уплотнительного кольца (и данных, в частности) установлена с учетом уровня рабочей температуры и запаса его прочности по пластическим деформациям. Ее величина, т.е. монтажный зазор 18, зависит от вида уплотнительного кольца и упругой его деформации.Шпильки крепления крышки (не показаны) обжимают на суммарное усилие, которое создает напряжения значительно ниже допускаемых в материале шпилек, гарантируя в тоже время плотность стыка в уплотнении путем учета коэффициента запаса по плотности стыка. При обжатии крышечных шпилек уплотнительное кольцо сжимается, монтажный зазор полностью выбирается, образуется контактная зона шириной до 5 мм (не показана). Появление в след за этим пластической деформации на поверхностях контактной зоны гарантирует плотность стыка.Для сравнения, у известного решения (фирма МАК), являющегося прототипом, значительное усилие затягивания шпилек вызывает высокий уровень напряжений растяжения, равные 620 МПа, что нередко ведет к их обрыву при подтягивании.В случае же применения прокладок заявляемого сечения при значительных их деформациях (более чем на порядок превышающих деформацию сплошного сечения, см. фиг.8) величина коэффициента запаса по плотности стыка, также определяющего величину усилия затягивания, установлена со значениями, гарантирующими плотность стыка, в несколько раз меньше, чем использует и рекомендует фирма МАК.Наличие значительной упругой деформации уплотнительных колец заявляемых сечений компенсирует деформации растяжения шпилек от действия максимального давления сгорания и депланацию плоскости стыка при действии внутреннего неуравновешенного момента, что гарантирует сохранность плотности стыка при работе дизеля практически на неограниченный срок его работы. Причем, ширина контактной поверхности между втулкой, уплотнительным кольцом и крышкой составляет не более 5 мм, т.е. достаточно мала (установлена: коэффициент плотности стыка равен 1,0 и напряжения смятия для материала втулки и крышки цилиндра - 300 МПа).Заявляемое уплотнительное кольцо достаточно просто по конструкции, может быть изготовлено на стандартном отечественном промышленном оборудовании и не вызывает затруднений при его установке на предназначенное ему место в уплотнительном соединении.