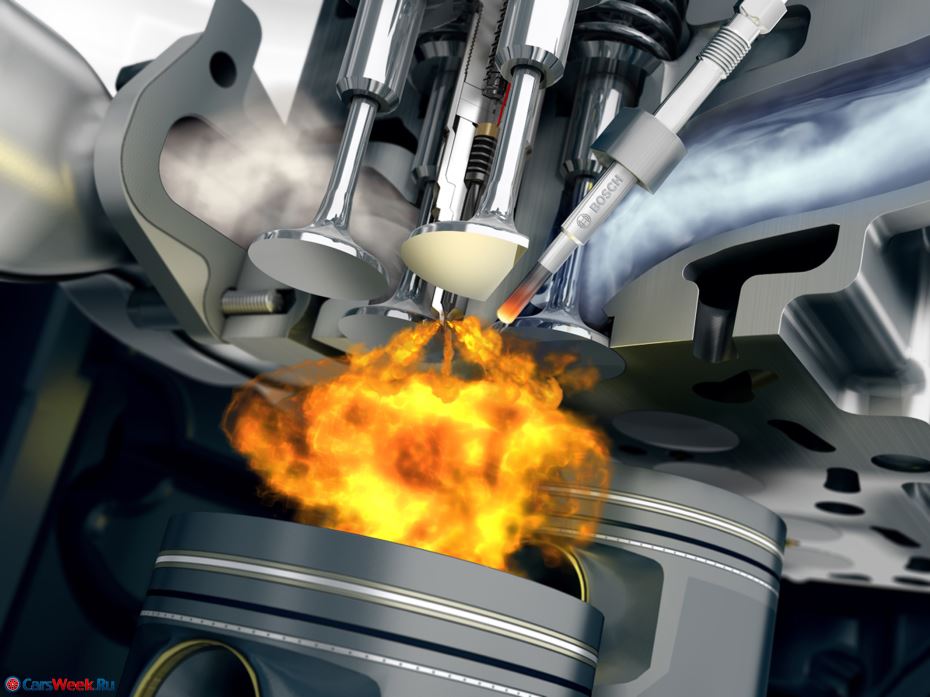

В современных моторах, работающих на бензине, в большинстве случаев используется конструкция, смешивающая воздух с бензином до попадания в цилиндр, и только потом поступает в камеру сгорания, в которой сжимается и воспламеняется (стоит отметить, что существуют и отличия от данной схемы, но принцип остается неизменным), после чего, топливная смесь сжимается до 9-11 единиц и поджигается электрической искрой. В "дизеле" происходит воспламенение топлива из-за повышенной степени сжатия в комплексе с высокой температурой сжатого воздуха, без принудительного поджига. Воздух и солярка в камеру сгорания поддаются по отдельности. На моменте сжатия поддается воздух, сжимающийся до тридцати кратной степени, из-за чего происходит нагрев до 700 — 800 градусов по Цельсию. Незадолго до момента верхней мертвой точки, через форсунку начинает поступать дизельное топливо, воспламеняющееся уже в процессе впрыска.

Но данный принцип воспламенения имеет свои минусы, особенно в холодные времена года, когда температура воздуха опускается, и в не прогретом двигателе не получается создать требуемую температуру для воспламенения топлива. Для исключения такой ситуации, приходится использовать специальные свечи накала, которые помогают достичь необходимой температуры на первых секундах работы мотора.

А ТНВД уже работает в согласованном режиме с форсунками, через которые поступает топливо внутрь цилиндров. При этом, новые агрегаты очень требовательны к точности объемов подающегося топлива и в точности времени за которое подается этот объем. Поэтому, топливная система дизельных агрегатов — это сложный и дорогой в обслуживании компонент.

Далее, мы попробуем разобраться в поэтапной работе каждой составляющей части всей системы при бесперебойной работе.

Стоит отдельно уделить внимание тому моменту, что современные "дизеля" стали требовательны к качеству топлива. В данном вопросе, можно сказать, что бензиновый мотор менее прихотлив и способен проработать на низкокачественном топливе лучше чем современный дизельный агрегат. Поэтому, не стоит вспоминать те времена, когда в дизельные автомобили заливали первую попавшуюся солярку. Двойная фильтрация позволяет избавить топливо от различных примесей, включающих в себя грязь, песчинки и даже воду.

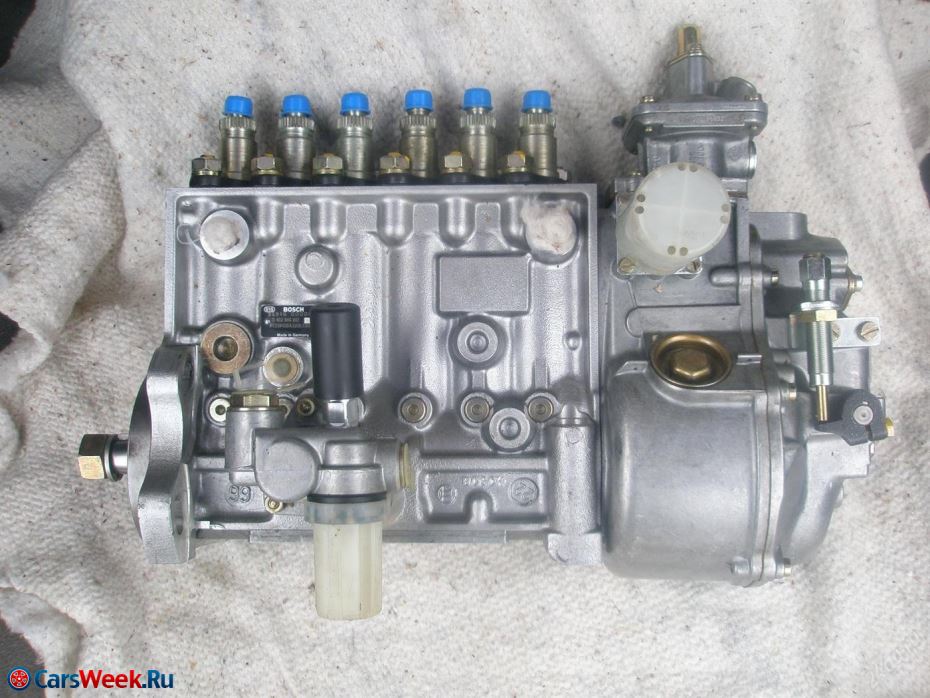

После фильтрации, дизельное топливо поступает в топливный насос высокого давления, который способен поднять давление до 2 000 атмосфер. Это позволяет обеспечить необходимые условия для распыления топлива в камерах сгорания посредством форсунок. При этом, ТНВД работает в сочетании с порядком работы поршней. Если все функционирует в строго отрегулированном порядке, то в камеру сгорания подается определенное количество топлива с высокой точностью по объему, времени и давлению.

Кроме этого, немаловажной частью топливной системы является «обратка», обеспечивающая возврат лишнего количества топлива в топливный бак. Что позволяет системе работать с небольшим запасом по объему топлива (на случай необходимости резкого увеличения скорости или оборотов мотора), и обеспечивает определенный температурный режим топлива.

Это один из самых простых элементов во всей системе, обеспечивающий небольшое давление в топливной магистрали до ТНВД. По своей конструкции представляет собой две шестерни, выполняющих роль лопастей, создающих давление и придающих направление движению топлива. Как отмечалось ранее, данный насос обеспечивает излишний объем топлива, который возвращается по обратной магистрали в топливный бак. Это позволяет постоянно поддерживать заполненность системы и необходимый объем топлива в любой момент работы двигателя.

Это один из самых простых элементов во всей системе, обеспечивающий небольшое давление в топливной магистрали до ТНВД. По своей конструкции представляет собой две шестерни, выполняющих роль лопастей, создающих давление и придающих направление движению топлива. Как отмечалось ранее, данный насос обеспечивает излишний объем топлива, который возвращается по обратной магистрали в топливный бак. Это позволяет постоянно поддерживать заполненность системы и необходимый объем топлива в любой момент работы двигателя.

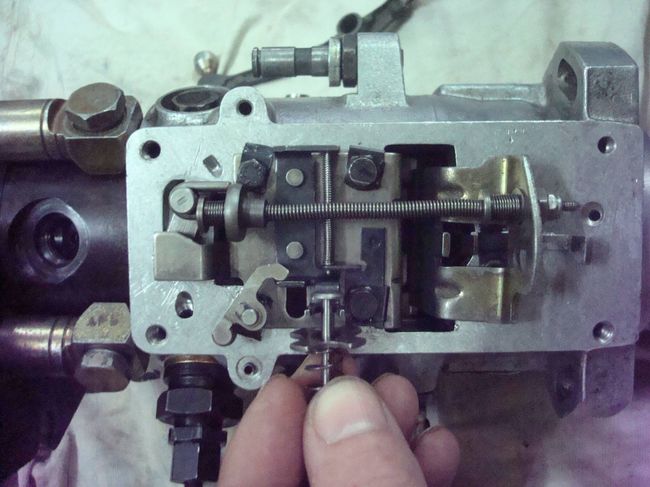

Сам же насос высокого давления приводится в работу благодаря механическому приводу от маховика коленчатого вала двигателя. При этом, конструкция топливного насоса позволяет регулировать не только давление, но и количество подаваемого топлива. Все это стало возможным благодаря особой конструкции плунжера, поворотом которого регулируется его ход и количество прокачиваемого топлива.

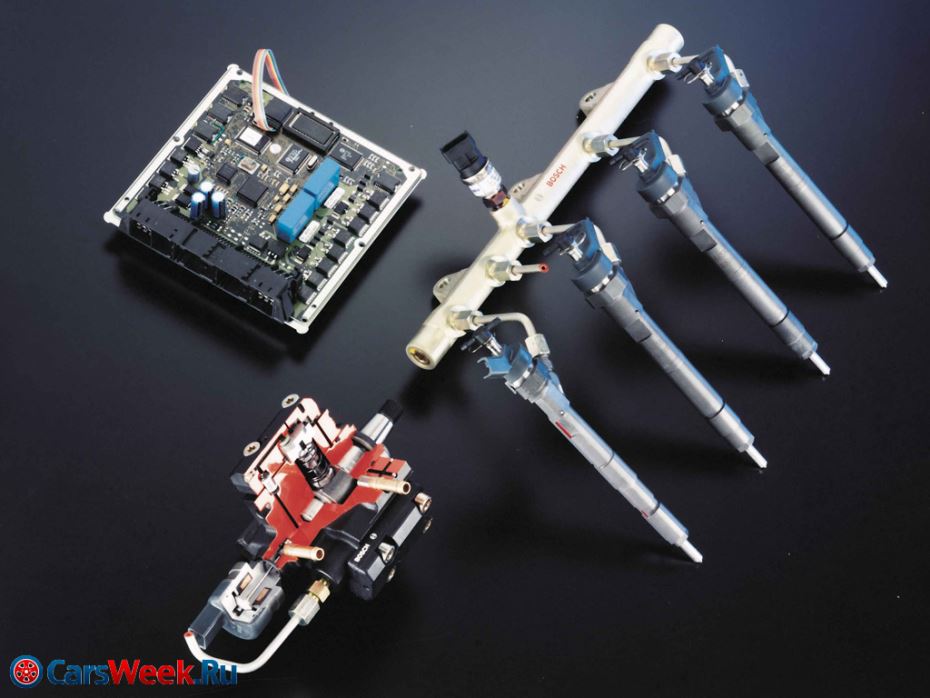

Примечательно то, что форсунки изготавливаются из высокопрочных материалов, которые не боятся высоких температур и имеют минимальные изменения при нагреве. Дело в том, что игла, перекрывающая сопло форсунки работает с половинной частотой от количества оборотов мотора в минуту, а само сопло постоянно находится в непосредственном контакте с камерой сгорания.

Кроме этого, форсунка должна обеспечивать равномерность факела, а размеры фракций распыляемого топлива влияют на качество смеси и отдачу энергии при воспламенении. Поэтому, современные форсунки имеют очень тонкие каналы, которые забиваются при первых признаках некачественного топлива, и требуют регулярного обслуживания. К примеру: форсунки приходится периодически промывать или производить замену. Если ремонт невозможен.

Кроме этого, форсунка должна обеспечивать равномерность факела, а размеры фракций распыляемого топлива влияют на качество смеси и отдачу энергии при воспламенении. Поэтому, современные форсунки имеют очень тонкие каналы, которые забиваются при первых признаках некачественного топлива, и требуют регулярного обслуживания. К примеру: форсунки приходится периодически промывать или производить замену. Если ремонт невозможен. Но в ремонте или промывке есть определенные нюансы, связанные со сложностью и точностью конструкции. Если бензиновые форсунки можно промыть самостоятельно, то для обслуживания дизельных придется обращаться в специальные мастерские, которые специализируются на обслуживании инжекторов бензиновых моторов или на ремонте дизельных форсунок. К счастью, в наше время поиск требующихся мастерских упростился благодаря интернету, и многие фирмы имеют сайты, облегчающие поиск. К примеру, одна из фирм представлена на данном портале — ремонтфорсунок.ру.

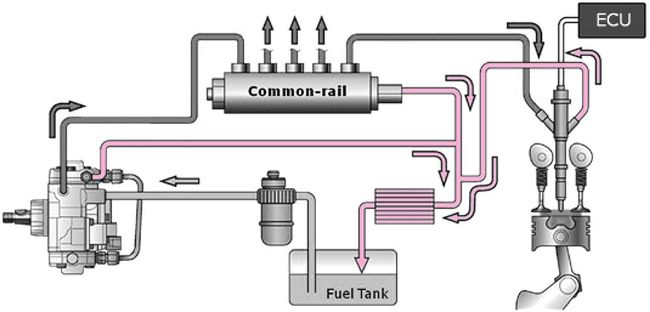

В данной системе, ТНВД отвечает только за поддержание определенного давления в общей рампе, которая обеспечивает необходимый запас топлива для самых активных режимов. Кроме этого, в данной конструкции применяются форсунки с электромагнитным или пьезоэлектрическим механизмом привода, которые управляются непосредственно электронным блоком управления.

CommonRail позволило доиться еще большей экономичности для дизельных моторов, которая может составить до 20% в сравнении с классической схемой.

Конечно, некоторые могут приобретать дизельные модификации автомобилей без вникания во все нюансы обслуживания и затрат, оттолкнувшись только от потребления топлива. Но практика показывает, что вся экономичность в топливе компенсируется более дорогим обслуживанием и ремонтом.

carsweek.ru

Залог работоспособности любого дизельного автомобиля – исправная аппаратура. Об этом знают все, а те, кто действительно дорожит «здоровьем» своего «железного коня», буквально пылинки с нее сдувают. Но как не следи за техникой, рано или поздно она выходит из строя, а в нашем случае такая поломка еще и по карману ударит существенно. Это вам не бензиновая «зажигалка»! Неважно столкнулись вы с подобной проблемой или нет, узнать основные неисправности топливной системы дизельного двигателя будет полезно всем. Сегодня, об этом и поговорим…

Содержание

Начнем с того, что практически все автомобили с подобным силовым агрегатом, выпущенные после 1999 года, модифицируются системой впрыска топлива Common rail. Эту технологию, на закате ХХ века разработали немецкие специалисты компании «Бош». Главная задача «Рейл» – это подача топлива от общего давления рампы к форсункам.

На заметку: система стремительно модернизировалась, так спустя два года с давлением в 160 Мпа, вместо 145, появилось второе поколение системы впрыска дизельных двигателей «Коммон Рэйл». Не застала себя долго ждать и третье обновление, которое состоялось в 2005. Ну а сегодня, современные машины используют уже четвертую модификацию с давлением в 220 Мпа.

Теперь давайте разберемся, что из себя представляет топливная системы дизельного двигателя, как она работает, ну хоть в общих чертах. Говоря образно, аппаратуру можно разделить на две составляющие: магистраль низкого и высокого давления. Первая, выполняет подготовку горючего для передачи жидкости на вторую. После чего собственно и вступает в дело описанная выше система, которая отправляет солярку, как уже говорилось к форсункам, а они осуществляют финальный впрыск топлива непосредственно в камеру сгорания.

Выше вы можете лицезреть схему топливной системы, а мы тем временем, рассмотрим из чего она состоит:

Все данные узлы постоянно «сотрудничают» с топливом, и поломка любого из них приводит к печальным последствиям.

Ремонт топливной системы дизельного двигателя – это страшный сон для любого обладателя подобного транспорта. Однако, столкнуться с ним вполне возможно придется, быть может это будет какая-то мелочь, но все же. Итак, рассмотрим самые популярные «кошмары» отечественных автолюбителей.

Говорят, что завести дизель зимой без предварительного подогрева, практически не реально. В большинстве случаев это объясняется использованием летнего топлива, которое при морозе превращается в парафиновую жижу. Как бывший владелец автомобиля с мотором на солярке скажу: это действительно так, но отчасти.

Если с аппаратурой и в целом с системой все окей, машина нормально заводиться будет и зимой. Да придется чуток дольше покрутить стартером, но «сердце» загудит. Однако, тут нужно понимать, что в нашей стране в каждом городе своя стужа. Так, до минусового порога в 10 градусов, проблемы вряд ли возникнут, а вот выше – действительно только подогрев!

Если же подобное случается на прогретый силовой агрегат, в первую очередь грешить надо на свечи накала. Кроме того, износиться могут форсунки, регулятор давления, топливоподкачивающий насос и даже ТНВД.

Здесь также причин может быть несколько, но зачастую виной всему засорение фильтров. Случается такое, из-за несвоевременной их замены. Но чтобы утверждать окончательно, необходимо выполнить простую проверку.

Как решить данную проблему? Необходимо почистить топливный бак, фильтр грубой очистки, а тонкий очиститель – заменить. Кроме того, с похожими симптомами, списывают и распылители.

Разумеется, все это сопровождается не стабильной работой двигателя. Причин такого поведения можно насчитать аж три:

И здесь я вам расскажу еще один способ проверки фильтров:

Если при таких условиях силовой агрегат функционирует нормально на любых оборотах, замене подвергается фильтр тонкой очистки. Когда же изменений никаких нет – грубой.

Существует и третий вариант, наличие в емкости пузырьков, означает что нарушена герметичность. То есть, попал воздух в топливную систему. Чтобы понять, где именно завоздушивается система, осмотрите все магистрали, вокруг проблемного места обычно появляются пятна солярки.

Все проделанные процедуры ни к чему не привели? Обратите внимание на панель приборов, горит чек двигателя или нет? Вполне возможно, нарушена компрессия силового агрегата, так же может потребоваться регулировка зазоров клапанов. Смотреть нужно по ситуации и желательно специалисту.

Когда дымит отечественный грузовик – это нормально! Если то же самое происходит с иномаркой, в большинстве случаев, на носу ремонт топливной системы дизельных двигателей. О чем это может говорить?

Также черный дым может показываться только на высоких оборотах. Это в большинстве случаев говорит об необходимости заменить воздушный фильтр или отрегулировать подачу топлива.

Кроме того, дизельная аппаратура может преподнести еще некоторые сюрпризы:

Ремонт топливной аппаратуры процедура не из дешевых, поэтому настоятельно рекомендую вам периодически осуществлять профилактические работы. По большому счету, здесь акцент делается на регулярную промывку системы. Несколько подобных процедур в год, и ваш ТНВД существенно увеличит свой эксплуатационный срок. Кстати друзья, раз уж вы отдали предпочтение дизелю, рекомендую ознакомиться с его принципом работы, статью на эту тему найдете здесь. Также не стоит пренебрегать прогревом в стужу и ни при каких условиях не разбавляйте солярку бензином!

carsmotion.ru

Категория:

Передвижные электростанции

Топливная система дизелей

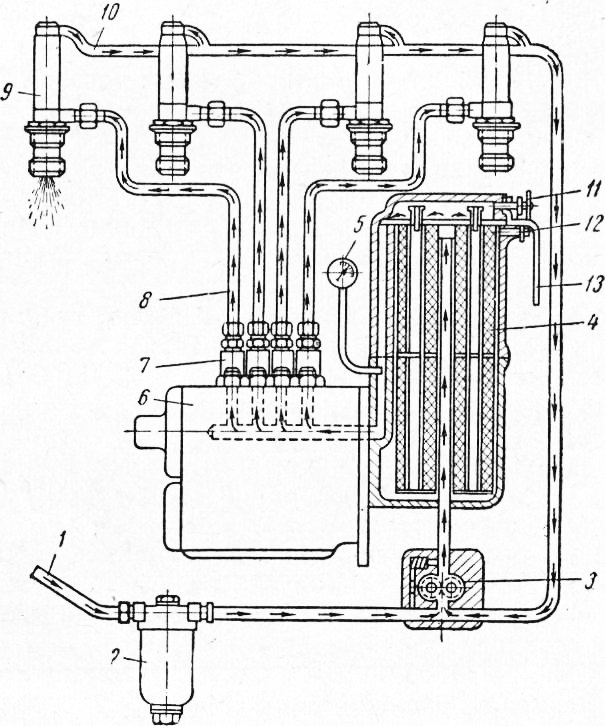

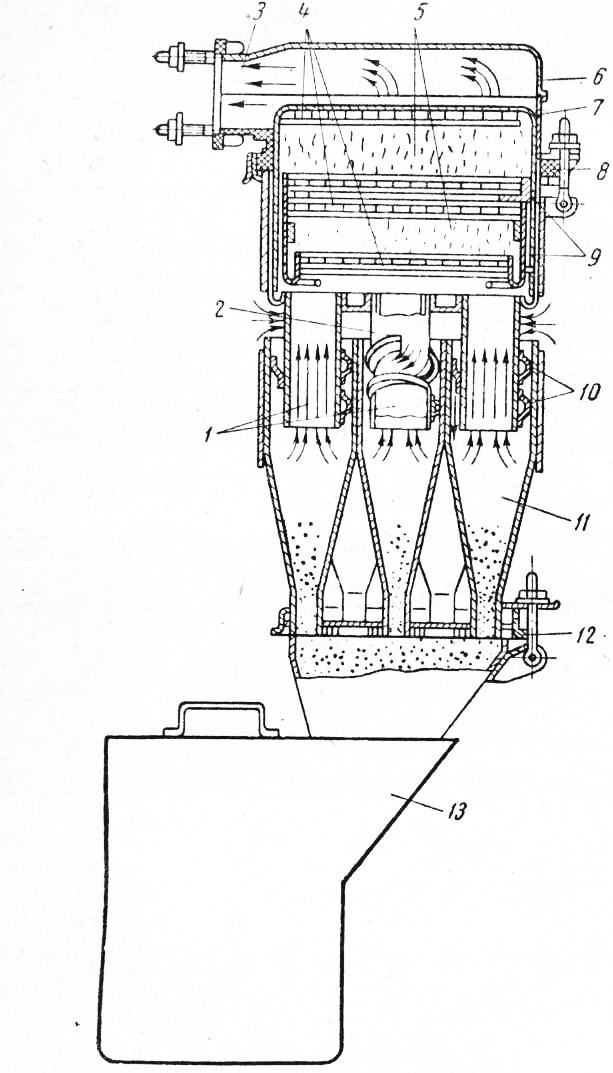

Топливная система дизелейТопливная система дизеля Д-40Р. Топливо, залитое через горловину в бак, очищается от крупных механических примесей в сетчатом фильтре. При работе двигателя топливо через кран и по трубке поступает в фильтр грубой очистки, а оттуда по трубке — в подкачивающий насос. В фильтре грубой очистки топливо проходит через фильтрующий элемент, который представляет собой гофрированный стакан диаметром 30 мм с глухим дном на одном конце и отбортовкой — на другом. На наружной поверхности стакана намотана плоская латунная проволока. Выступы на проволоке образуют между витками щели, сквозь которые проходит топливо, оставляя на наружной поверхности частицы грязи крупнее 0,09 мм. Фильтрующий элемент вставлен в обработанные гнезда цилиндрического чугунного корпуса фильтра и удерживается пружиной. Для сбора и периодического удаления отстоя в корпусе фильтра имеется специальное углубление с отверстием, закрытым пробкой.

Из подкачивающего насоса топливо подается уже под давлением по трубке в фильтр тонкой очистки, а оттуда по каналу и трубке — в топливный насос (в его головку). Проходя фильтрующие элементы 30, топливо полностью очищается от механических примесей. Фильтрующие элементы изготовлены из хлопчатобумажной нити, перекрестно намотанной на медный каркас, обернутый лентой фильтровальной бумаги. Каждый из четырех тонких элементов надет на стержень и смонтирован на гладкой чугунной плите; на одном конце стержня укреплена пружина, которая зажимает фильтрующий элемент между плитой и специальной шайбой, надетой на другой конец стержня.

Рис. 1. Топливная система дизеля Д-40Р: 1 — горловина, 2 — сетчатый фильтр, 3 — топливный бак, 4 — кран, 5 — трубка от крана к фильтру грубой очистки 6 — фильтр грубой очистки, 7 — фильтрующий элемент фильтра грубой очистки, 8 — пробка спускного отверстия 9 — пружина, 10 — трубка для подачи топлива из фильтра грубой очистки в топливный насос, 11 — регулятор топливного насоса, 12- рычаг управления регулятором, 13 — топливный насос, 14 — подкачивающий насос, 15 — ручной насос для подкачки топлива, 16 — воздухоочиститель, 17 — впускной трубопровод дизеля, 18 — центробежный очиститель воздуха 19 — вихревая камера. 20 — форсунка, 21 — трубка для слива просочившегося топлива, 22 — топливопровод высокого давления 23 — трубка от головки топливного насоса к подкачивающемунасосу, 24 — пробка продувочного отверстия, 25 — трубка от подкачивающего насоса к фильтру тонкой очистки, 26 — трубка от фильтра тонкой очистки к головке топливного насоса 27 — фильтр тонкой очистки, 28 — трубка для выхода воздуха с топливом, 29 — продувочный вентиль, 30 — фильтрующие элементы фильтра тонкой очистки, 31 — канал, 32 — манометр, 33 — трубка от бачка-компенсатора к манометру, 34 — бачок-компенсатор, 35 — трубка от фильтра тонкой очистки к бачку-компенсатору

В нижней части корпуса фильтра имеется полость, которая сообщается с водяной рубашкой двигателя, вследствие чего при работе двигателя топливо, проходящее тонкую очистку, всегда подогревается горячей водой. Подогрев облегчает фильтрацию и предотвращает застывание топлива в холодное время года.

Вытесненные из фильтра тонкой очистки пузырьки воздуха вместе с топливом выходят через трубку. Попавший в систему питания воздух удаляют через вентиль и отверстие, закрытое пробкой, прокачивая топливо ручным насосом.

Лишнее топливо из насоса возвращается по трубке к подкачивающему насосу.

При прохождении топлива через фильтр тонкой очистки часть давления теряется. Потеря давления в фильтре тонкой очистки зависит от степени засоренности фильтрующих элементов. При сильном их засорении подача топлива в топливный насос может почти прекратиться.

Для контроля степени засоренности фильтрующих элементов между фильтром тонкой очистки и головкой топливного насоса включен манометр, который соединен с системой питания при помощи трубок и бачка-компенсатора. Воздух, заключенный в бачок-компенсатор, сглаживает пульсацию давления топлива, создаваемую подкачивающим насосом и плунжерными парами. Сглаживание пульсации топлива воздухом исключает колебание стрелки манометра.

Топливный насос с регулятором подает порции топлива в соответствии с нагрузкой двигателя и нагнетает их в нужном порядке к форсункам по топливопроводу высокого давления. Когда давление топлива достигает 125 кГ/см2, игла распылителя форсунки приподнимается и топливо впрыскивается в вихревую камеру. Топливо, просочившееся по зазору между иглой и корпусом распылителя, стекает по трубке.

Двигатель останавливают, прекращая подачу в него топлива рычагом. Для предохранения двигателя от износа воздух перед поступлением в цилиндр очищается в воздухоочистителе. Воздухоочиститель установлен в начале впускного трубопровода.

Ручной насос находится на корпусе топливоподкачиваю-щего насоса и предста вляет собой вертикальный цилиндр, в котором имеется шток с поршеньком. Если нет необходимости пользоваться ручным насосом, шток опускают вниз и навинчивают рукоятку-гайку на крышку цилиндра.

Подкачивающий насос дизеля Д-40Р — поршневого типа, установлен непосредственно на корпусе топливного насоса и приводится в действие вращающимся кулачковым валом насоса. Расположенный горизонтально поршень движется в одну сторону под действием кулачка вала, а обратно — под действием пружины. Нагнетательный ход поршня, осуществляемый с помощью пружины, обеспечивает определенное давление в топливопроводе.

Топливная система дизеля КДМ-100 (рис. 2). Топливо из топливного бака поступает по топливопроводу к щелевому фильтру грубой очистки, в котором задерживаются механические частицы крупнее 0,07 мм.

Рис. 2. Топливная система дизеля КДМ-100: 1 — топливопровод низкого давления, 2 — фильтр грубой очистки топлива, 3 — подкачивающий насос, 4 — фильтр тонкой очистки топлива, 5 — манометр, 6 — топливный насос, 7 — секция топливного насоса, 8 — топливопровод высокого давления, 9- форсунка, 10- сливная трубка от форсунки, 11 — верхний продувочный вентиль, 12- нижний продувочный вентиль, 13 — спускная трубка от верхнего продувочного вентиля

Пройдя через фильтр грубой очистки, топливо поступает к подкачивающему насосу. В подкачивающем насосе оно подхватывается зубьями вращающихся шестерен и нагнетается через канал в корпусе регулятора в фильтр тонкой очистки, а после этого — в топливный насос 6. Производительность топливного насоса 2,5 л/мин при 500 об/мин его валика. Эта производительность значительно больше того количества топлива, которое расходует дизель в минуту при полной нагрузке.

Чтобы преодолеть сопротивление топливного фильтра, подкачивающий насос должен обеспечить подачу топлива при избыточном давлении 0,6-1,1 кГ/см2.

Насос имеет перепускной клапан. В том случае, если давление топлива превысит нормальное, откроется перепускной клапан и избыток топлива будет отведен из нагнетательного канала во всасывающий. Пружина перепускного клапана подобрана таким образом, что перепуск топлива через клапан начинается при давлении около 1,1 кГ/см2. Топливным насосом топливо подается по топливопроводу через форсунки в предкамеры.

Топливный бак дизелей изготовлен из листовой оцинкованной стали. На нем установлена следующая арматура: — заливная горловина с латунной крышкой и сеткой. В крышке горловины имеется отверстие для впуска в бак воздуха по мере уменьшения в нем топлива. При засорении этого отверстия топливо поступает в двигатель с перебоями. Для предохранения топлива от попадания в него пыли поступающий в бак воздух должен фильтроваться через набивку из проволочной канители;— расходный кран;— кран для спуска отстоя;— указатель уровня топлива (мерная линейка или поплавок, указательное стекло и др.).

Расходный кран, из которого отстоявшееся топливо поступает в двигатель, обычно устанавливают на высоте 120-150 мм от дна бака. В самой низкой точке дна находится кран для спуска отстоя.

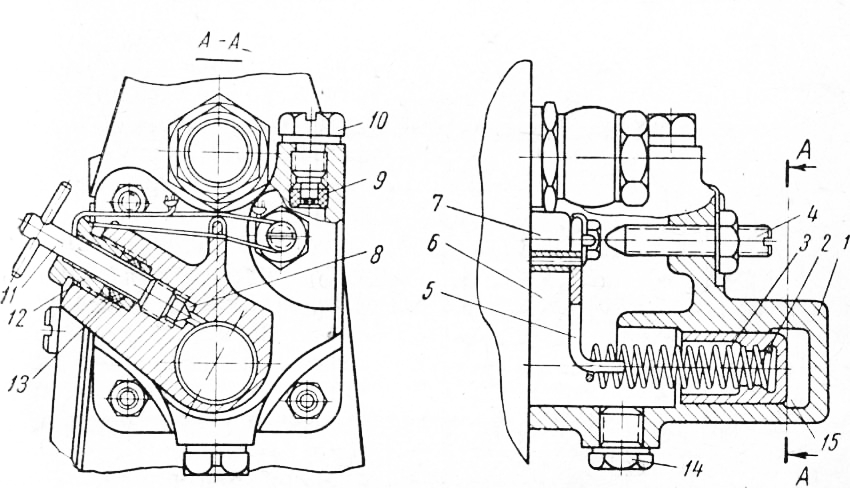

Фильтр тонкой очистки топлива дизеля КДМ-100 (рис. 3) состоит из шести сменных фильтрующих элементов из хлопчатобумажной пряжи, намотанной на обернутую фильтровальной бумагой сетчатую трубку. В корпусе фильтрующие элементы прижаты к пластмассовой плите при помощи пружин и стержней с упорными шайбами. Топливо от подкачивающего насоса поступает по каналу в корпус фильтра к фильтрующим элементам.

Отфильтрованное топливо из камеры подается по каналу к топливному насосу. Вентили служат для удаления воздуха из фильтра. Для подогрева топлива в рубашку подводится вода из системы охлаждения дизеля. Корпус фильтра прикреплен болтами к корпусу регулятора топливного насоса. Для отстоя топлива и удаления осадков и воды из фильтра в корпусе регулятора имеется колодец со спускным отверстием, закрытым пробкой. К каналу присоединена трубка манометра.

Подкачивающий топливный насос дизеля КДМ-100 шестеренчатого типа, крепится также к корпусу регулятора и приводится в действие от шестерни вала регулятора.

Топливоподкачивающий насос дизеля Д6 (рис. 4) коловратный, состоит из корпуса, крышки, нагнетающего узла и редукционного клапана. Насос закреплен с левой стороны нижней части картера.

Рис. 3. Фильтр тонкой очистки топлива дизеля КДМ-100: 1 — топливоподводящий канал,2 — фильтрующие элементы, 3 — сетчатая трубка, 4 — камера, 5 — канал, отводящий топливо к топливному насосу, 6 — продувочные вентили крышки и корпуса фильтра, 7 — водяная рубашка, 8 — корпус регулятора

Четыре пластины и палец ротора образуют коловратный механизм (нагнетающий узел), при помощи которого топливо через одно боковое отверстие (окно) засасывается, а через другое подается в топливную магистраль. При отсутствии сопротивления в магистральном трубопроводе редукционный клапан закрывает камеру насоса и все топливо поступает в нагнетательный трубопровод. С увеличением сопротивления нагнетательный клапан открывается и лишнее топливо перепускается в полость низкого давления. Ротор 16 приводится в движение от привода топливоподкачивающего насоса через промежуточный валик, который соединен с ротором насоса и валиком привода при помощи хвостовиков квадратного сечения.

Рис. 4. Топливоподкачивающий насос БНК-12ТК дизеля Д6

В углублении корпуса установлен редук ционный клапан, прикрепленный гайкой к мембране, зажатой между корпусом и крышкой. В углубление редукционного клапана входит пружина 5У прижимающая тарель клапана к седлу. Верхним торцом пружина упирается в гайку. Натяг пружины редукционного клапана регулируется при помощи болта. На хвостовик редукционного клапана насажен заливочный клапан, прижатый к тарели клапана пружиной и перекрывающий отверстие в тарели. Клапан дает возможность заполнить топливную систему через отверстие в тарели редукционного клапана перед пуском дизеля, когда топливный насос еще не работает.

Рис. 5. Воздухоочиститель дизеля Д-40Р: 1 — центробежный сухой пылеотделитель, 2 и 5 — кольцевые пояски, 3 — несъемная сетка, 4 — съемная сетка, 6 — отражатель, 7 — гайки-барашки, 8 — поддон корпуса воздухоочистителя, 9 — внутренняя чашка

Работа топливоподкачивающего насоса протекает следующим образом: коловратный механизм делит полость стакана на четыре части (объема). Во время вращения ротора пластины при увеличении зазора между ротором и внутренней стенкой стакана выдвигаются из пазов под действием центробежной силы, а при уменьшении зазора уходят в пазы. Пластины внутри ротора опираются на плавающий палец, а наружными краями они постоянно прилегают к внутренней поверхности стакана. В стакане имеются прорези для входа и выхода топлива. Величина четырех объемов во время вращения ротора меняется, так как ротор расположен внутри стакана эксцентрично. В увеличивающихся объемах образуется разрежение, а в уменьшающихся — давление повышается. При отсутствии чрезмерного сопротивления в нагнетательном трубопроводе редукционный клапан под действием пружины плотно закрывает камеру насоса и все топливо поступает в нагнетательный трубопровод. В случае увеличения сопротивления в нагнетательном трубопроводе редукционный клапан открывается и топливо перепускается в полость низкого давления. С помощью редукционного клапана в нагнетательном трубопроводе поддерживается нужное давление. При работе дизеля редукционный клапан постоянно открыт и перепускает излишки топлива. Пружина клапана отрегулирована на давление 0,6-0,8 кГ/см2, регулировочный болт запломбирован. Ротор опирается на бронзовые подпятники.

В гайки сальников запрессованы две манжеты, предотвращающие течь топлива. Корпус насоса, отлитый из алюминиевого сплава, имеет цилиндрический колодец, в который с натягом запрессован качающийся узел.

Воздухоочиститель дизеля Д-40Р (рис. 5). Очистка воздуха в воздухоочистителе происходит тремя ступенями: сначала в центробежном сухом самоочищающемся пылеотделителе, затем в инерционном масляном пылеуловителе и в мокром сетчатом фильтре тонкой очистки. При работе двигателя во впускном трубопроводе создается разрежение, под действием которого наружный воздух поступает в пылеотделитель. Действие пылеот-делителя основано на использовании центробежной силы, возникающей при круговом движении воздуха. Круговое движение засасываемого воздуха обеспечивается крыльчаткой с углом наклона лопастей 45°, установленной на пути прохождения воздушного потока. Пыль, отделенная центробежной силой от воздушного потока, поступает в воздухоочиститель и удаляется наружу через две щели внизу корпуса.

Вторичная очистка воздуха происходит в масляном пылеуловителе, расположенном в поддоне. Очищенный от крупной пыли воздух, вращаясь, поступает по трубопроводу вниз, где ударяется О дно масляной ванны (чашки) и меняет свое направление. В результате этого масло, находящееся в чашке 9, разбрызгивается и вспенивается. Воздух, проходя через вспененный слой масла, оставляет в нем частицы пыли и начинает двигаться в обратном направлении, при этом частицы пыли, стремясь продолжить движение вниз, прилипают к маслу, а затем через отверстия в чашке вместе с маслом (выносятся в поддон. Воздух проходит через кольцевую полость между чашкой и кольцевым пояском и попадает в сетчатый фильтр. После второй очистки в воздухе все еще остаются мелкие частицы пыли. Для удержания таких частиц пыли и применен мокрый сетчатый фильтр, состоящий из набора гофрированных сеток. Во время работы воздухоочистителя сетки смазываются дизельным маслом, которое воздух уносит с собой после второй очистки.

При проходе воздуха через гофрированные сетки мелкие частицы грязи задерживаются на проволоках. После третьей очистки в воздухе остается небольшое количество очень мелких частиц Г}ыли, которые не опасны для двигателя. Очищенный воздух из головки воздухоочистителя через патрубок и шланговое соединение поступает во всасывающий трубопровод.

Воздухоочиститель дизеля Д6 (рис. 6). Воздухоочиститель состоит из корпуса, головки и пылесборника. В головке помещены сетки, коробки которых заполнены фильтрующей набивкой из проволочной канители. Внутри корпуса размещены входные трубки с направляющими винтовыми лопатками и пыле-сбрасывающие конусы. Проволочная канитель увлажняется маслом и проходящий через нее воздух освобождается от мельчайших частиц пыли, прилипающей к маслу. Воздух поступает через боковые щели и движется по спирали входных трубок в сторону пылесборника, а потом резко меняет направление и устремляется из пылесбрасывающих конусов через цилиндрические трубки к головке, а затем по патрубку — к двигателю. Для устранения подсоса воздуха в местах соединения корпуса с головкой установлены резиновые прокладки, а в местах стыков корпуса с пылесборником — войлочная прокладка. При сборке воздухоочистителя войлочное кольцо смазывают солидолом.

Рис. 6. Воздухоочиститель дизеля Д6: 1 — входные трубки, 2 — боковые щели, 3 — патрубок выхода воздуха, 4 — сетки, 5 — фильтрующая набивка из канители, б — головка, 7 — корпус, 8 и 12 — уплотнительные кольца (прокладки), 9 — коробки сеток, 10 — винтовые лопатки, 11 — пылесбрасывающий конус, 13 — пылесборник (бункер)

Воздухоочиститель прикреплен к дизелю при помощи кронштейна и хомутов, а патрубок головки соединен с горловиной впускного коллектора посредством дюритового шланга, который закреплен стяжными лентами.

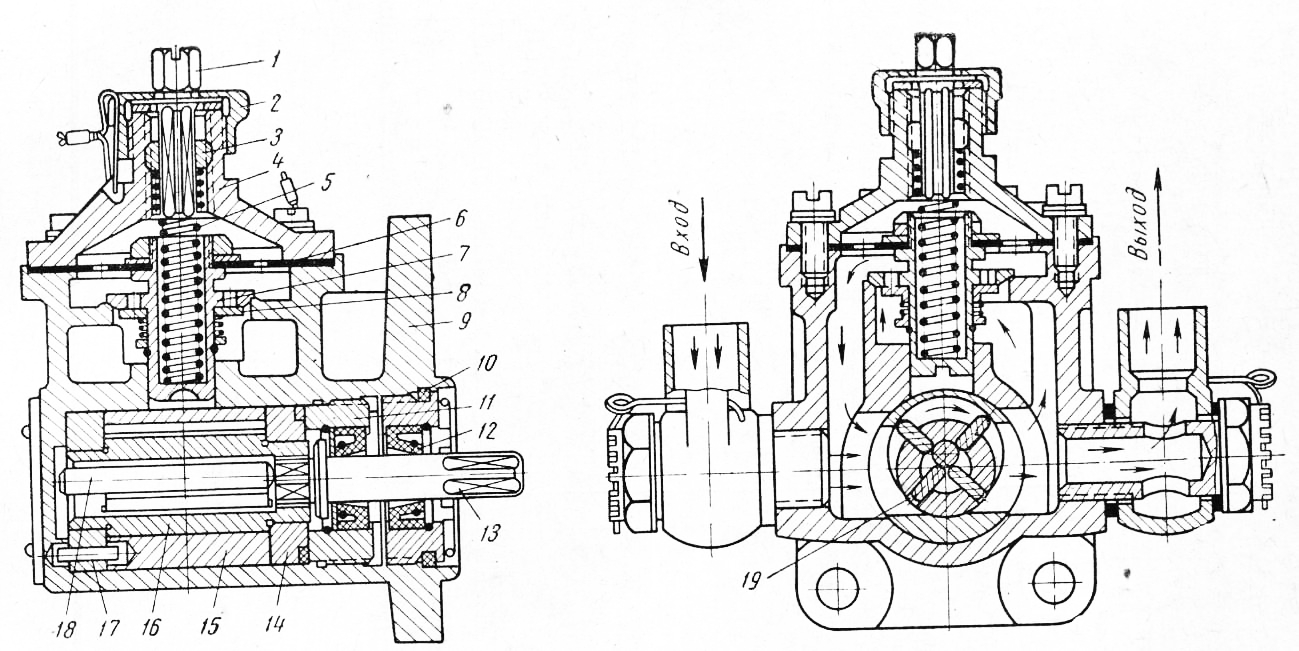

Топливные насосы. Топливные насосы дизелей служат для подачи дозированных порций топлива в цилиндры в соответствующие моменты цикла. Топливные насосы приводятся в действие от коленчатого вала дизеля посредством системы передач. Для каждого цилиндра предусматривается отдельный насос или отдельная секция насоса. На быстроходных дизелях небольшой мощности устанавливают преимущественно многоплунжерные насосы. Подача топлива регулируется поворотом плунжера.

Плунжерные насосы дизелей Д-40Р, КДМ-100, Д6 и Д12 по конструктивному исполнению и принципу действия различаются мало. Конструкция топливного насоса, устанавливаемого на дизеле Д6, является типичной для большинства дизелей небольшой мощности.

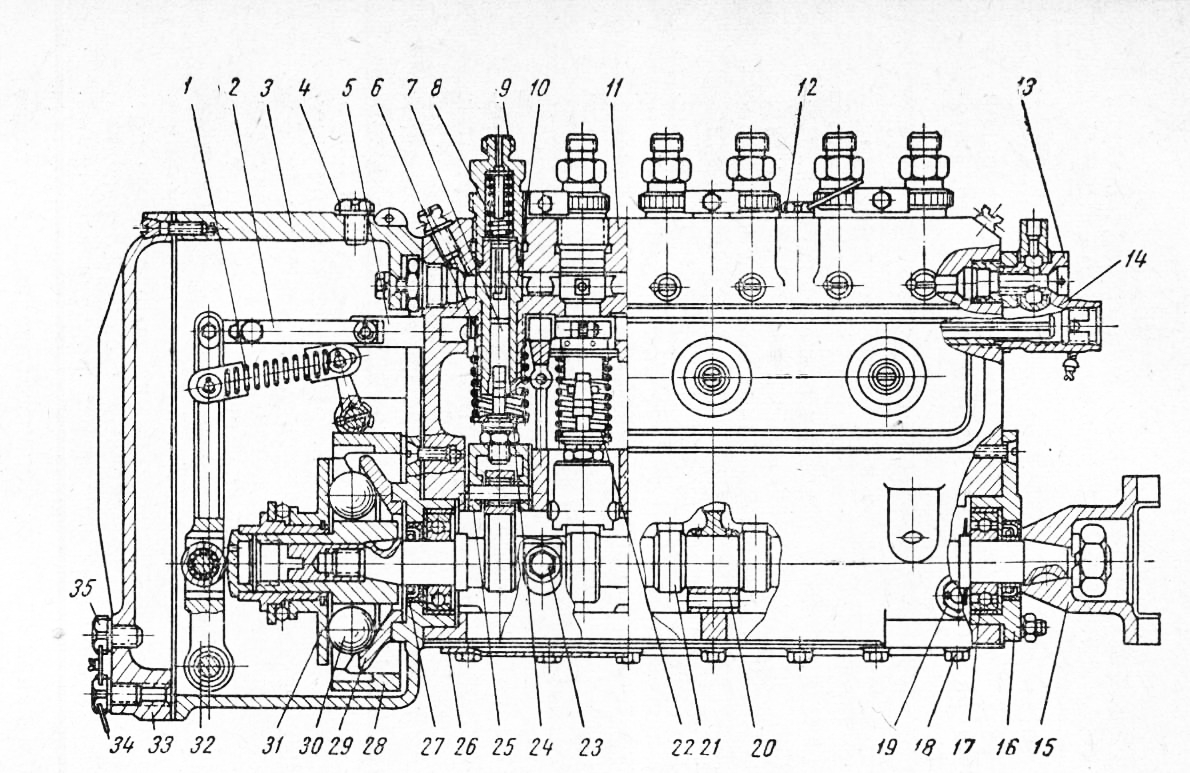

В корпусе (рис. 7) топливного насоса, отлитого из алюминиевого сплава, имеется шесть вертикальных ступенчатых отверстий для установки деталей секций, насоса. В каждое отверстие вставлены толкатели, тарель пружины, плунжер, нагнетательный клапан, уплотнительная прокладка и нажимной штуцер. К корпусу топливного насоса присоединен винтами корпус центробежного регулятора. Место соединения корпусов уплотнено паранитовой прокладкой. Снизу корпус насоса закрыт штампованной крышкой, которая уплотнена приклеенной к ней паранитовой прокладкой. Корпус насоса имеет три продольных канала. В нижнем канале размещен кулачковый валик, который установлен средней шейкой в разъемный подшипник скольжения, а концевыми шейками — в шариковые подшипники. На левый конец насажена крестовина регулятора, а на правый — кулачковая полумуфта привода топливного насоса. В среднем канале помещена стальная регулирующая рейка 5. Верхний канал является топливоподводящим. К торцу корпуса насоса прикреплена букса 16, которая служит гнездом для одного из шарикоподшипников. Другой шарикоподшипник вставлен в гнездо в корпусе регулятора.

Рис. 7. Топливный насос дизеля Д6: 1 — пружина регулятора, 2 — тяга регулируйощей рейки, 3 — корпус регулятора, 4 и 12 — пробки маслозаливных отверстий, 5 — регулирующая рейка, 6-поворотная гильза, 7 — плунжер, 8- нагнетательный клапан, 9 — нажимной штуцер, 10 — гильза плунжера, 11 — корпус насоса, 13 — зажим трубки для подвода топлива, 14 — регулировочный упор, 15 — кулачковая муфта привода топливного насоса, 16 — букса, 17 — шариковый подшипник, 18 — болт, 19 — пробка отверстия для слива масла из корпуса насоса, 20 — подшипник скольжения, 21 — кулачковый валик, 22 — пружина плунжера, 23 — зажим трубки для слива топлива, 24 — тарель пружины, 25 — толкатель, 26 — крышка, 27 — самоподжимной сальник, 28-крестовина регулятора, 29 — коническая тарель, 30 — шары, 31 — плоская тарель, 32-рычаг регулятора, 33- крышка регулятора, 34 — пробка отверстия для спуска масла из корпуса регулятора, 35 — пробка отверстия для контроля уровня масла

По окружности кулачкового валика расположено под углом 60° шесть кулачков. Поверхность кулачков цементирована и закалена для повышения твердости.

На рис. 60 приведена схема работы секции топливного насоса дизеля Д6.

Плунжер и гильза плотно пригнаны друг к другу и невзаимозаменяемы. Верхняя утолщенная часть гильзы находится в топливоподводящем канале. В гильзе имеются два радиальных отверстия для входа топлива. Для фиксации гильзы служит отверстие с пазом. Гильза фиксируется винтом, ввернутым в корпус насоса и входящим в паз. Плунжер имеет наружную полость, ограниченную сверху спиральной кромкой, а снизу—кольцевой. Вертикальный наружный паз на плунжере проходит от полости до торца плунжера. Нижняя часть плунжера имеет прямоугольный выступ, который скользит по вертикальному пазу поворотной гильзы, чем обеспечивается поворот плунжера вместе с поворотной гильзой. Вверху на каждую поворотную гильзу насажен зубчатый разрезной венец, закрепленный стяжным винтом. Зубчатый венец находится в зацеплении с регулирующей рейкой. Перемещение рейки приводит к повороту плунжера.

Кулачок кулачкового валика топливного насоса при работе набегает на ролик толкателя, а последний передает усилие на плунжер, который, перемещаясь внутри гильзы 4 вверх, совершает рабочий ход. Вниз плунжер движется под действием пружины. Когда плунжер находится в нижнем положении (положение /), отверстия, соединяющие внутреннюю полость с топливоподводящим каналом, полностью открыты и пространство над плунжером заполнено топливом. В топ-ливоподводящий канал 6 топливо подается подкачивающим насосом при давлении 0,5-0,7 кГ\см2. В начальный момент хода плунжера вверх небольшое количество топлива будет вытесняться через отверстия в гильзе обратно в топливоподводящий канал. Топливо начинает поступать в трубопровод высокого давления после того, как разгрузочный поясок нагнетательного клапана выйдет из седла.

Рис. 8. Схема работы секции топливного насоса дизеля Д6: 1 — ролик толкателя, 2 — толкатель, 3 — плунжер, 4 — гильза плунжера, 5 и 6 — каналы в корпусе топливного насоса, 7 — торец плунжера, 8 — нагнетательный клапан, 9 — отсечная кромка плунжера, 10 и 14 — отверстия в гильзе, И — вертикальный паз плунжера, 12 — пружина нагнетательного клапана, 13 — разгрузочный поясок клапана;

Клапан имеет четыре направляющих пера, разгрузочный поясок и запорный конус. Детали клапан — седло подбирают и тщательно притирают друг к другу и поэтому их нельзя раском-плектовывать. Разгрузочный поясок (цилиндрическая часть) на клапане способствует резкому и значительному снижению давления в топливопроводе высокого давления в момент окончания подачи топлива. При движений вниз клапан сначала отделяет цилиндрическим пояском топливопровод от надплунжерного пространства, а затем опускается в гнездо, освобождая некоторый объем в полости топливопровода.

Нагнетание топлива в форсунку начинается, как только каналы оказываются полностью перекрытыми торцом плунжера. Подача топлива будет продолжаться до тех пор, пока оба окна закрыты плунжером. Как только отсечная кромка плунжера минует нижнюю кромку, подача топлива в форсунку прекратится.

Положения I и II соответствуют максимальной подаче топлива насосом. В положениях III и IV плунжер повернут на уменьшение подачи топлива. Во время движения плунжера вверх нагнетательное пространство соединяется со всасывающим отверстием и подача топлива в топливопровод высокого давления уменьшается. В положениях III и IV, соответствующих средней подаче топлива, вертикальный паз плунжера совпадает с осью отверстия. Поворачивая плунжер в гильзе, можно изменять подачу топлива от нуля до максимума. Максимальная подача топлива насосом превышает в несколько раз потребность дизеля в топливе. Повышенная подача топлива требуется при износе плунжерной пары и для ее охлаждения.

Цилиндрические концы рейки скользят в бронзовых подшипниках. Передний конец рейки упирается при максимальной подаче топлива в регулировочный упор. Этот упор пломбируется заводом-изготовителем. Ушко на другом конце рейки служит для соединения ее посредством тяги с рычагом регулятора. В средней части, со стороны, противоположной зубьям, рейка имеет паз. В этот паз входит стопорный винт, ввернутый в корпус насоса и законтренный в «ем. Стопорный винт предохраняет рейку от проворачивания и ограничивает ее перемещение в осевом направлении. В толливоподводящие каналы с переднего конца корпуса насоса ввернута на резьбе футорка, а в нее — зажим, крепящий угольник трубки для подвода топлива к насосу. С противоположного конца толливоподводящие каналы закрыты резьбовой пробкой.

Для смазки кулачкового валика, его подшипников и толкателей масло в корпус насоса заливают через отверстие, закрываемое пробкой. Плунжерные пары смазываются топливом, просачивающимся через зазор между плунжером и его гильзой и стекающим в корпус насоса. В нижней части корпуса насоса посредством зажима присоединена трубка для слива топлива, просачивающегося из форсунок и плунжерных пар. Для слива масла служит отверстие, закрытое пробкой, а для удаления воздуха из топливоподводящего канала — зажим.

Рис. 9. Катаракт топливного насоса дизеля Д6: 1 — корпус, 2- поршень, 3- пружина, 4 — винт упора рейки, 5 — планка пружины, 6 — полость катаракта, 7- регулирующая рейка, 8 — отверстие, соединяющее цилиндр с полостью катаракта, 9 — сетчатый фильтр, 10- пробка отверстия для заливки масла, 11- регулирующая игла, 12 — гайка сальника, 13 — сальник, 14 — пробка отверстия для спуска масла, 15 — полость цилиндра

Катаракт (пневматический амортизатор топливного насоса) устанавливается на дизелях, где применен всережимный регулятор (Д6, Д12 и др.), и служит для обеспечения работы дизеля на всех скоростных режимах. Катаракт устанавливают на торце топливного насоса дизеля. Корпус катаракта отлит из алюминиевого сплава. Поршень соединен с рейкой топливного насоса посредством пружины и планки. В отверстия в приливах корпуса ввернуты пробки. Под пробкой имеется сетчатый фильтр. В передний торец -корпуса ввернут винт, законтренный гайкой и отгибной шайбой. Винт служит упором рейки топливного насоса. Полость за поршнем сообщается через отверстие с внутренней полостью катаракта и может быть разобщёна при помощи конусной регулирующей иглы, уплотненной резиновым кольцом (сальником), зажатым гайкой.

Перемещение рейки топливного насоса вызывает движение поршня катаракта, при этом происходит перепуск воздуха из полости в полость через отверстие. Благодаря перепуску достигается торможение воздуха, которое регулируется поворотом иглы. При этом изменение подачи топлива насосом будет более плавным и работа дизеля более устойчивой на всех режимах. Катаракт обеспечивает устойчивую работу при наличии смазки на поршне, поэтому в корпус заливают до 10 см3 дизельного топлива.

. В дизелях Д-40Р, КДМ-100, 1Д6, 1Д12 и др. применяют всережимные центробежные регуляторы числа оборотов. Дизели при малых нагрузках и небольшом числе оборотов работают неустойчиво, поэтому использование однорежимных регуляторов, поддерживающих только наибольшее число оборотов, не допускается. Для того чтобы дизель не остановился, необходимо ограничить также наименьшее -допустимое число оборотов.

Механический центробежный всережимный регулятор непосредственного действия топливного насоса дизелей Д6 и Д12 обеспечивает стабильную работу дизеля на различных режимах.

Регулятор крепится к торцу топливного насоса и образует с ним один агрегат. Механизм регулятора состоит из рычага, в приливах которого установлен винт с хомутом, соединенным с рычагом подачи топлива. Винт зафиксирован планкой. На головке винта напрессована чашка 6, обеспечивающая возможность его вращения.

Рис. 10. Регулятор числа оборотов дизеля Д6: 1 — рычаг, 2 — маслоподводящий щиток, 3 — винт, 4 — хомут, 5 — пробка в крышке регулятора, 6 — чашка, 7-планка, 8 — пробка отверстия для заливки масла, 9 — крестовина, 10 — шариковые грузы, И — подвижная тарель регулятора, 12 — корпус регулятора, 13 — пробка отверстия для спуска масла, 14 — пробка контрольного отверстия

На коническом конце кулачкового валика закреплена на шпонке крестовина, в пазах которой расположены шариковые грузы регулятора. Со стороны топливного насоса грузы упираются в коническую тарель, которая сидит в заточке корпуса регулятора. С противоположной стороны грузы упираются в плоскую. подвижную тарель, которая может свободно вращаться и перемещаться вместе с втулкой вдоль оси по хвостовику крестовины. При вращении кулачкового валика топливного насоса осевое перемещение плоской тарели, вызванное центробежной силой грузов, передается через упорный шарикоподшипник, плоский упор и ролик на рычаг регулятора. Поворот рычага вокруг его неподвижной оси вызывает растяжение двух пружин и перемещение рейки насоса, в результате которого уменьшается подача топлива плунжером, при этом снижается число оборотов дизеля. В случае уменьшения числа оборотов грузы будут перемещаться от периферии к центру. Рычаг под действием пружины переместится вправо и передвинет подвижную тарель и рейку топливного насоса, вследствие этого подача топлива увеличится и число оборотов возрастет. Число оборотов будет изменяться до тех пор, пока не наступит равновесие между воздействием плоского упора и пружины на рычаг.

Натяжение пружины изменяют вращением винта отверткой через отверстие, закрытое пробкой. При вращении винта хомут перемещается по рычагу, вследствие чего меняется натяжение пружины, а следовательно, и режим работы двигателя.

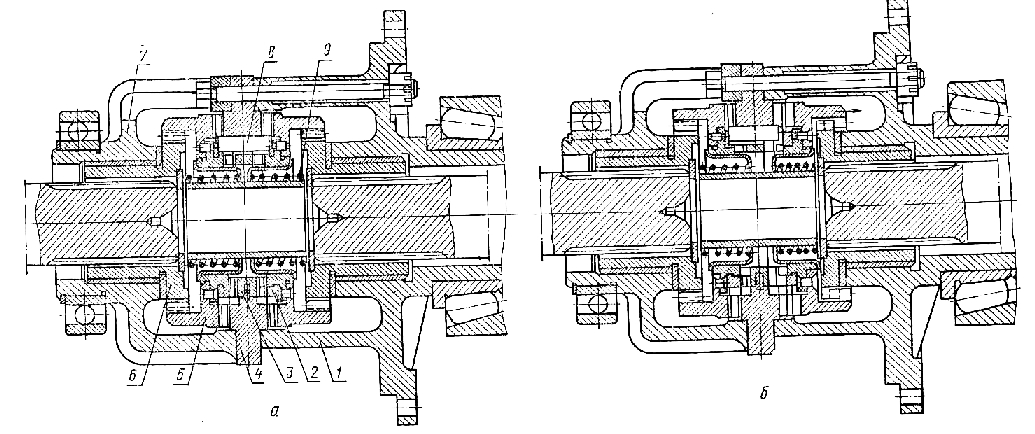

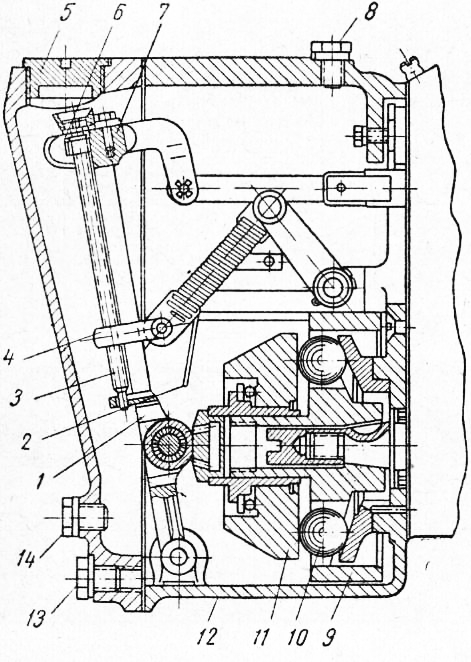

Форсунки дизелей. Форсунка предназначена для распылива-ния топлива в момент впрыска его в камеру сгорания. Распыленное топливо равномерно распределяется по полости камеры сгорания, лучше перемешивается с воздухом и полностью сгорает.

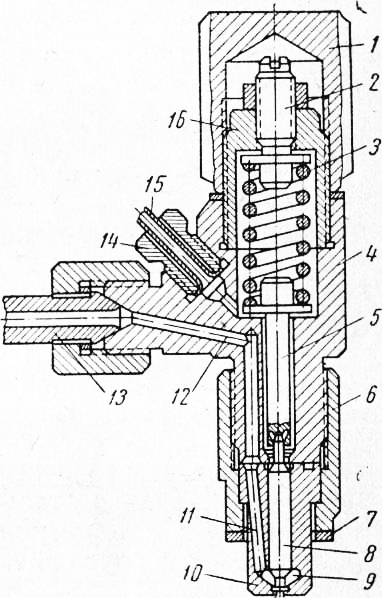

Рис. 11. Форсунка дизеля Д-40Р: 1 — колпак, 2 — регулировочный винт, 3 — пружина, 4 — корпус форсунки, 5 — штанга, 6 — гайка, 7 — кольцо, 8 — игла распылителя, 9 — камера, 10 — корпус распылителя, 11 и 12 — каналы, 13 — топливопровод, 14 — штуцер, 15 — сливная трубка, 16 — стакан

На всех описываемых дизелях установлены закрытые форсунки с гидравлическим подъемом иглы. Закрытыми называются такие форсунки, в которых выходные раолыливающие отверстия закрываются иглой. Запорная игла поднимается под давлением топлива в системе.

На дизеле Д-40Р установлены закрытые штифтовые форсунки ФШ-1,5X15. К нижней части корпуса форсунки гайкой прикреплен корпус распылителя. Сопловое отверстие корпуса распылителя закрыто иглой, прижатой к уплотняющему конусу распылителя с помощью штанги, пружины и вцнта. Винтом, ввернутым в стакан, регулируют давление пружины. Пружину затягивают таким образом, чтобы давление начала подачи топлива было равно 125 кГ/см2. Подъем иглы ограничен корпусом форсунки. Колпак закрывает регулировочный винт.

Топливо, нагнетаемое насосом, поступает по топливопроводу высокого давления к корпусу форсунки и по каналам — в камеру Р. Когда давление топлива достигает 125 кГ/см игла приподнимается, пружина сжимается и через сопловое отверстие в вихревую камеру впрыскивается необходимое количество топлива. При понижении давления топлива (вследствие отсечки в насосе) игла под действием пружины опускается и закрывает сопловое отверстие, прекращая доступ топлива в камеру сгорания. Просочившееся ib зазор между иглой и корпусом распылителя топливо отводится по каналу в корпусе форсунки к штуцеру, к которому присоединена, сливная трубка. Для уплотнения на корпусе распылителя установлено медное кольцо. Распыливающее отверстие имеет диаметр 1,5 мм.

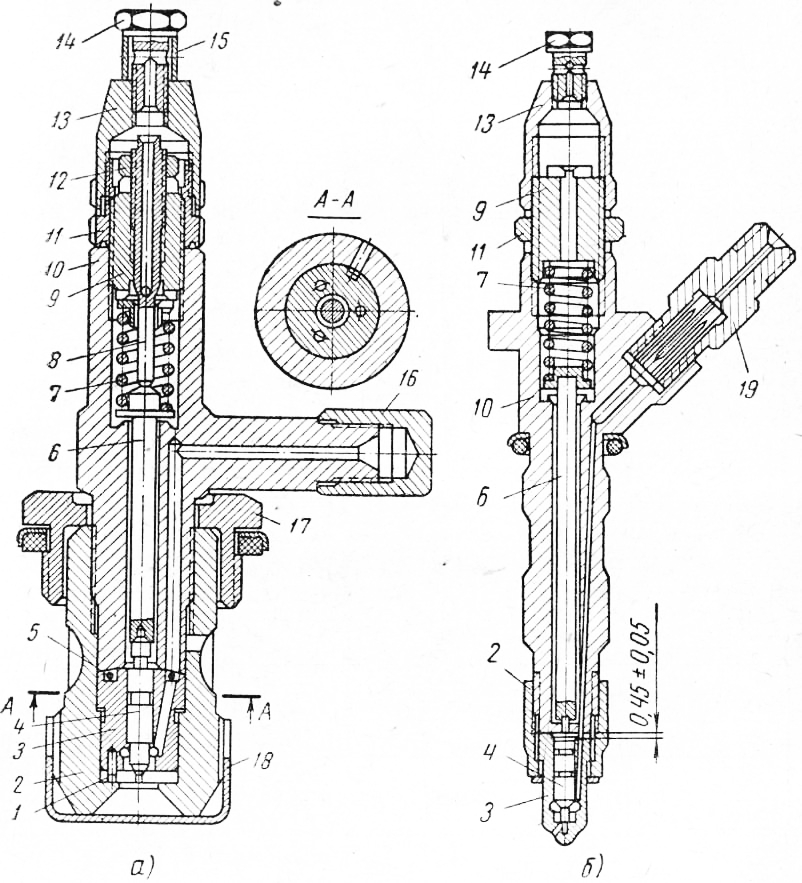

На дизеле КДМ-100 установлены бесштифтовые форсунки. В этих форсунках игла распылителя оканчивается плоскостью. Плоский конец иглы не входит в сопловое отверстие, а только закрывает его. Основными деталями форсунки (рис. 64, а) являются распылитель с донышком и игла. К корпусу накидной гайкой прижаты распылитель и донышко. На торце распылителя имеется кольцевая канавка для прохода топлива, а в теле распылителя предусмотрены три отверстия, через которые топливо от канавки поступает к месту его выхода из распылителя. Для предохранения распылителя от засорения и заклинивания иглы в кольцевой канавке распылителя имеется пружинный фильтр. Свободно установленная в центре распылителя игла через штангу прижата спиральной пружиной к донышку и закрывает своим торцом его отверстие. Диаметр отверстия в донышке 0,64 мм. Для обеспечения плотной посадки форсунки в гнезде предкамеры нижняя часть нажимной гайки выполнена конусной. Корпус форсунки имеет боковой отросток для присоединения топливопровода высокого давления, по которому топливо поступает от топливного насоса. В верхней части корпу-сафорсунки ввернут регулировочный винт. При помощи этого винта затягивают пружину на давление 130±2,5 кГ/см2. В регулировочный винт ввернут ограничитель подъема иглы, который застопорен гайкой и служит для ограничения подъема иглы в пределах 0,2-0,25 мм. Для удаления из форсунки топлива, просачивающегося через неплотности иглы, о болте сделан канал. По этому каналу и — по трубкам топливо отводится во всасывающую полость подкачивающей помпы. При снятии форсунки с дизеля все отверстия прохода топлива в ней закрывают деталями 15, 16 и 18. Регулировочный винт стопорят переходной гайкой. Сверху форсунка закрыта колпаком, место соединения корпуса форсунки с колпаком уплотнено медной прокладкой. На рис… 64, б.показана форсунка дизеля Д-108.

Рис. 12. Форсунки дизелей: л КДМ-100, б -Д-108; 1 донышко распылителя, 2- накидная гайка, 3 — корпус распылителя, 4 — игла распылителя, 5 — пружинный фильтр, 6 — штанга, 7- пружина, 8 — ограничитель подъема иглы, 9 — регулировочный винт, 10 — корпус форсунки, 11 — переходная гайка, 12 — гайка ограничителя, 13 — колпак форсунки, 14 — болт, 15, 16 — защитные детали, 17 — нажимная гайка, 19 — штуцер со щелевым фильтром

Смесеобразование в дизелях. Образование горючей смеси в дизелях происходит в течение очень короткого промежутка времени. Так, например, при 1500 об!мин и угле опережения 10° горючая смесь образуется в течение 0,001-0,002 сек. Для обеспечения полного сгорания топлива горючая смесь в дизелях всегда имеет избыточное количество воздуха. Порция топлива впрыскивается в сжатый и нагретый в камере сгорания воздух. Рабочая смесь образуется в цилиндре после впрыска топлива.

На рис. 13, а и б схематически показаны камеры сгорания дизелей Д-40Р и КДМ-100. У обоих дизелей часть камеры сгорания, расположенная над поршнем, называется основной. У дизеля Д-40Р вторая часть камеры называется вихревой. Основная и вихревая камеры сообщаются одна с другой через соединительное отверстие, расположенное в диффузоре, который ввинчен в головку. Объем основной камеры сгорания составляет около 25%, а вихревой- около 75% объема всей камеры сгорания. Топливо через форсунку подается в вихревую камеру.

Рис. 13. Схемы камер сгорания дизелей:

Попадая в быстро движущийся воздух, оно тонко -распиливается, хорошо перемешивается с воздухом, нагревается до температуры самовоспламенения и воспламеняется. Топливо впрыскивается в вихревую камеру при начальном давлении 100-125 кГ/см2. Под влиянием возросшего давления смесь, состоящая из газов и не-сгоревшего топлива, с большой скоростью движется из вихревой камеры в основную, где топливо дополнительно перемешивается с воздухом и окончательно сгорает, в связи с чем давление над поршнем увеличивается до 55-60 кГ/см2. Таким образом, смесеобразование в дизелях с вихревой камерой происходит в результате вихревого движения в самой камере и при выходе из нее.

В головках цилиндров дизелей КДМ-100 против каждого цилиндра размещена предкамера 5. Предкамеры стальные и ввинчены в нижнюю стенку головки цилиндров. Топливо в дизеле КДМ-100 впрыскивается под давлением 130 кГ/см2. В конце сжатия давление над поршнем, в том числе и в предкамере, возрастает примерно до 35 кГ/см2, в связи с чем температура сжатого воздуха поднимается до 500-600 °С. Топливо впрыскивается в предкамеру в тот момент, когда поршень еще не дошел до в. м. т. При смешивании с горячим воздухом часть топлива испаряется, а часть воспламеняется, в результате чего давление в предкамере резко возрастает. Вместе с горячими газами несго-ревшее топливо устремляется через отверстие 2 — в цилиндр, там оно дополнительно перемешивается с воздухом и догорает. Основное смесеобразование происходит под воздействием высокого давления газов, которое возникает при частичном сгорании топлива в предкамере.

Для повышения к. п. д. в дизелях Д-108, применяемых и в передвижных электростанциях, камера сгорания расположена в верхней части поршня и составляет с днищем одно целое.

Читать далее: Смазка двигателей

Категория: - Передвижные электростанции

stroy-technics.ru