Cтраница 1

Термометрирование позволяет определять параметры пласта не только при водонапорном режиме, как это было показано, но и при режиме растворенного газа. Правда, метод определения этих параметров достаточно сложный. [1]

Контрольное термометрирование характерных точек оборудования РУ ВВЭР-1000 проводится в период пусконаладочных работ в составе проектной системы пусконаладочных измерений ( СПНИ) с целью экспериментального подтверждения того, что оборудование данной РУ по условиям изготовления, монтажа и эксплуатации соответствует требованиям проекта в части непревышения интенсивности температурных воздействий. В процессе термоконтроля должны быть выявлены возможные процессы, не предусмотренные проектом и влияющие на ресурс оборудования, определены и отработаны мероприятия, обеспечивающие проектные условия проведения эксплуатационных режимов. [2]

По результатам термометрирования образца выбрана система охлаждения, обеспечивающая достаточные перепады температур в цикле при частоте нагружения около 1 - 2 мин / цикл. [4]

По результатам термометрирования образца выбрана система охлаждения, показанная на рис. 5.4.7, как обеспечивающая достаточные перепады температур в цикле при длительностях порядка 1 - 2 мин / цикл. [5]

На рис. 5.4.6 по данным термометрирования принятых в испытаниях корсетных образцов с минимальным диаметром 10 мм и радиусом корсета 50 мм показаны характерные зависимости изменения температуры образца от времени. Приведены режимы остывания при естественном охлаждении образца ( кривые 1 и 2), а также при наличии системы теплосъема, проводимого с помощью водоохлаждаемых шин токоподвода. [6]

Тепловые напряжения охлаждаемых алюминиевых поршней обычно определяются термометрированием при экспериментальных исследованиях. Головка поршня в сечении х - х ( рис. 96), ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв. [7]

Тепловые напряжения охлаждаемых алюминиевых поршней обычно определяются термометрированием при экспериментальных исследованиях. Головка поршня в сечении к - х ( рис. 96), ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв. [8]

Особенность токосъема в схемах быстровращающихся объектов при тензометрировании и термометрировании состоит в том, что величина полезного сигнала в некоторых случаях соизмерима с помехой вследствие непостоянства переходного сопротивления контактов. [10]

К этому этапу можно также отнести натурное тензо - и термометрирование, которые выполняют на головных образцах РУ в целях комплексной экспериментальной проверки как исходных данных для обоснования прочности и ресурса ( теплогидравлических и других параметров), так и фактического уровня и характера напряженно-деформированного состояния. [11]

Разработка САКОР была начата в период натурного тензо - и термометрирования первого контура, когда были установлены экспериментальные термопары и тензорезисторы - всего около 2000, сигналы с которых фиксировались одновременно с сигналами и от штатных датчиков давления и температуры. [13]

Описание элементов конструкций, на которых проводили натурное тензо - и термометрирование, режимы, в которых были получены результаты, и анализ результатов приведены далее в гл. [15]

Страницы: 1 2 3

www.ngpedia.ru

Бурение скважин на воду

Подготовительные работы Всё буровое и вспомогательное оборудование размещают на специальной площадке. Размещаются заземления, водные емкости, дом-общежитие, буровая установка. Общий порядок сооружения скважины...

Геологическое строение и разработка Чекмагушевского нефтяного месторождения

Расходометрия заключается в измерении скорости перемещения жидкости в колонне скважины спускаемыми в нее на каротажном кабеле приборами, получившими название расходомеров...

Исследование нефтяной скважины на приток

Технология исследования заключается в измерении забойного давления Рзаб в скважине и соответствующего этому давлению дебита Q, а также величин устьевого Ру и затрубного Рзатр давлений...

Комплексная механизация очистных работ в условиях отработки лавы 1212-ю пл. Тройного шахты "Северная"

Выемка угля в лаве производится узкозахватным комбайном KSW-460N производства Забжанского механического завода (Польская Народная Республика). Перемещение комбайна осуществляется по реечному ставу типа Ejcotrak...

Модернизация системы управления и автоматики электропривода насосного агрегата при гидротранспортировании минерального сырья в условиях ГРО "Катока" (Ангола)

Согласно утверждённой горно-транспортной части в карьере предусматривается развитие транспортной системы разработки с внешним отвалообразованием вскрышных пород и комбинированной добычей руды через усреднительные перегрузочные пункты...

Морское бурение разведочных скважин

Отбор керна в обсадной колонне возможен по трем схемам: Отбор проб в обсадной колонне после ее забивки на длину интервала 0,2ч1,0 м; Отбор проб одновременно с забивкой обсадной колонны; Отбор проб ниже башмака обсадной колонны 0,2ч0,5 м...

Морское бурение разведочных скважин

Интервал применения вращательного бурения представлен монолитными породами VI категории по буримости (Габбро). Исходя из этого в качестве ПРИ на данном интервале применяем твердосплавную коронку СА1 диаметром 112 мм...

Оборудование для герметизации устья скважины

При монтаже превентора в составе противовыбросового оборудования, выполненного по схеме ОП2 - 280?350, по ГОСТ 13862-80 основным требованием является обеспечение высоты от плоскости фланца обсадной колонны до пола буровой не меньше, чем 6,5 м...

Предупреждение обрушений кровли, падения горной массы и людей в выработках

...

Проблемы совершенствования горной техники

Технология струйной цементации грунтов (далее по тексту СЦГ), которая отображает тему моей диссертационной работы, появилась практически одновременно в Японии, Италии, Англии. На сегодняшний день, машины, реализующие СЦГ...

Проект осушения болота в Мурманской области

В состав работ по осушению лесных земель входят трассоподготовительные и земляные работы, строительство сооружений, дорог и противопожарных водоемов. Одновременно с основными земляными работами устраивают противопожарные водоемы...

Проект строительства новой разведочной скважины №281 Речицкого месторождения

...

Техника разведки

...

Технологические параметры бурения, крепления и освоения скважины

В соответствии с выбранным способом бурения...

Технология разработки пласта №3 механизированным комплексом в условиях шахты "Чертинская-Коксовая"

6...

geol.bobrodobro.ru

Основные элементы рам грузовых автомобилей.

Составные части кузовов легковых автомобилей безрамной конструкции.

Составные части кабины грузового автомобиля бескапотной компоновки.

Составные элементы кузовов автобусов «вагонного» типа.

Основные этапы производства лонжеронов рам.

Операции механической обработки лонжеронов.

Основные этапы изготовления поперечин рам грузовых автомобилей.

Основные этапы изготовления кронштейнов рам грузовых автомобилей.

Операции сборки рам грузовых автомобилей.

Определение усилия для клёпки рам.

Коэффициент использования материалов заготовок для деталей рам.

Характеристика и расчет процессов вытяжки и гибки при производстве деталей рам грузовых автомобилей, кабин грузовых автомобилей, элементов кузовов легковых автомобилей.

Параметры режимов сварки кузовов легковых автомобилей.

Последовательность операций сварки деталей кузовов легковых автомобилей.

Технологические схемы окраски кузовов легковых автомобилей.

Виды технологических процессов окраски рам, кабин, кузовов автомобилей.

Последовательность технологических операций при сборке кузовов легковых автомобилей безрамной конструкции.

Дефекты рам грузовых автомобилей, поступающих в ремонт.

Основные этапы типовых технологических процессов ремонта рам грузовых автомобилей.

Ремонтные операции для лонжеронов и балок рам.

Использование дополнительных ремонтных деталей (ДРД) при ремонте рам.

Основные ремонтные операции и сборка рам грузовых автомобилей.

Важнейшие элементы приспособления для клёпки рам.

Выбор технологических маршрутов ремонта кабин и кузовов автомобилей.

Дефектовка кузовов и кабин, снятие старой краски, удаление ржавчины.

Правка силовых каркасов кабин и кузовов автомобилей.

Операции ремонта панелей кузовов и кабин автомобилей.

Основные процессы сборки и окраски кузовов и кабин автомобилей.

Определение расходов лакокрасочных материалов.

Процессы сушки лакокрасочных покрытий.

Контроль скрытых дефектов деталей: метод опрессовки.

Контроль скрытых дефектов деталей: метод красок и люминесцентный метод.

Методы магнитной дефектоскопии.

Ультразвуковая дефектоскопия.

Основные элементы импульсных ультразвуковых дефектоскопов.

Технологические процессы централизованного ремонта по техническому состоянию (ЦРТС).

Приёмка автомобилей в ремонт и получение из ремонта.

Меры по снижению нагарообразования в отремонтированных ДВС.

Меры по снижению лако- и осадкообразования в ДВС.

Оценка износов и загрязнений деталей ДВС.

Теплофизические характеристики нагаров и лаков в ДВС.

Элементы систем смазки ДВС.

Фильтрация масла в ДВС.

Температурные деформации деталей ДВС.

Особенности распределения тепловых потоков в двигателях: расположение зон повышенных и пониженных температур.

Вахламов, В.К. Техника автомобильного транспорта. Подвижной состав и эксплуатационные свойства / В.К. Вахламов. – М.: Академия, 2005. –520 с.

Ремонт автомобилей / под ред. Л.В. Дехтеринского. – М.: Транспорт, 1992. – 287 с.

Юрковский, И.М. Автомобиль КамАЗ / И.М. Юрковский, В.А. Толпыгин. – М.: ДОСААФ, 1989. – 400 с.

Венцель, С.В. Применение смазочных масел в двигателях внутреннего сгорания / С.В. Венцель. – М.: Химия, 1982. – 238 с.

Зеленцов, В.В. Осадкообразование в автомобильных двигателях: учеб. пособие / В.В. Зеленцов; ГПИ. Горький, 1978. – 40 с.

Зеленцов, В.В. Влияние теплового режима автомобильных двигателей на процессы их изнашивания: учеб. пособие / В.В. Зеленцов; ГПИ. Горький, 1979. 68 с.

Зеленцов, В.В. Эксплуатационные свойства и тепловые режимы поршневых автомобильных двигателей внутреннего сгорания: учеб. пособие / В.В. Зеленцов, В.В. Крупа; НГТУ. Н.Новгород, 2002. 71 с.

Гродзиевский, В.И. Реактивные центрифуги / В.И. Гродзиевский. – М.: Машгиз, 1963. – 88 с.

В проемах ветрового и заднего окон видны технологические усилители, обеспечивающие жесткость этих деталей при сборке кузова.

Масло АС-8 без введения в его состав комплексной многофункциональной присадки.

studfiles.net

Температура газа перед турбиной является одним из важнейших параметров, характеризующих тягу двигателя и его теплонапряженность. Увеличение температуры газа перед турбиной приводит к существенному повышению экономичности газотурбинного двигателя (ГТД), резкому росту удельной мощности, уменьшению веса и габаритов двигателя. С ростом температуры увеличивается и удельная лобовая тяга авиационных ГТД.

Темпы повышения температуры газов ограничены необходимостью эксплуатации горячих металлических элементов конструкции двигателя при температуре, обеспечивающей длительную прочность. Наиболее теплонагруженными элементами двигателя являются сопловые и рабочие лопатки. Рабочая лопатка наиболее уязвимая деталь конструкции двигателя. Она подвергается воздействию высоких температур, коррозии, эррозии, большим динамическим (со стороны газового потока) и статическим нагрузкам из-за высоких скоростей вращения.

Кроме того, лопатка испытывает значительные температурные напряжения при переходных режимах: запуск-приемистость-дросселирование.

На этих режимах высокий темп изменения температуры приводит к большим температурным градиентам и, соответственно, высоким механическим напряжениям. При увеличении температуры резко ухудшаются механические свойства материала (в области предельных температур), поэтому при одних и тех же действующих напряжениях, резко сокращается ресурс.

Для создания и эксплуатации высокотемпературных двигателей с предельными характеристиками необходимо наличие аппаратуры для измерения и поддержания температуры рабочих лопаток на заданном уровне с высокой точностью. Наличие метода и аппаратуры для точного измерения температуры рабочих лопаток ГТД позволяет решать ряд задач по усовершенствованию двигателей.

Одним из простых методов термометрирования рабочих лопаток является применение термоиндикаторов – веществ, которые изменяют свой внешний вид при определенной температуре. Широкое применение в качестве индикаторов нашли термокраски. По предварительным расчетам определяют ожидаемые температуры на поверхности исследуемых лопаток, затем выбирают термоиндикаторы, которые охватывают этот температурный интервал. По окончании испытаний производят расшифровку, заключающуюся в сравнении полученного цвета окраски термопокрытия с атласами цветов индикатора. Способ прост, не требует вторичной аппаратуры, не нарушает температурное и конструктивное состояние испытуемого объекта, может быть достигнута высокая точность измерения до 5,но метод имеет ряд недостатков, которые ограничивают его применение и уменьшают точность измерения. Изменения цвета индикатора зависит не столько от температуры, сколько от интегрального количества тепла, необходимого для прохождения химических реакций. Кроме того, температура изменения цвета зависит от внешних условий: давления, влажности, химического состава. По окончании испытаний необходима разборка двигателя для доступа к лопаткам, а также съем рабочих лопаток. Это связано с большой трудоемкостью. Необходимо отметить, что термоиндикаторы невозможно включить в систему регулирования ГТД. Аналогичными недостатками обладают термоиндикаторы из облученных алмазов.

Наиболее широкое применение для измерения температуры поверхности лопатки нашли кабельные и пленочные термопары. Термопарный метод термометрирования лопаток характеризуется большими методическими ошибками измерения, связанными с искажением температурного поля измерителем и способом его установки; нарушением естественных условий теплообмена поверхности лопатки с газом. Кроме этого, значительные погрешности вносят отклонение термоЭДС материала термопар от стандартной градуировки, шумы токосъемника, неточность определения температуры холодного спая. Оценка температуры рабочих лопаток в процессе эксплуатации ГТД, а также ее регулирование осуществляется косвенным методом – по температуре выходящих газов за турбиной. Данный метод не отражает истинную температуру охлаждаемых рабочих лопаток, имеет значительные погрешности. Так, например, одна из наиболее используемых термопар типа Т-99, имеет постоянную времени, которая изменяется от 1 до 13 секунд в зависимости от условий полета и режима работы двигателя. Такая инерционность при темпах изменения температуры 50-60 град/сек. может привести к динамической погрешности измерения температуры до 20% и более.

Достаточно широкое распространение среди методов измерения температура рабочих лопаток нашли бесконтактные ‒ оптические методы.

Существует три метода оптической пирометрии:

а) Пирометрия полного излучения (радиационная)− в основе данного метода измерения заложен принцип того, что энергия, излучаемая поверхностью тела, преобразуется чувствительным элементом в электрический сигнал, который регистрируется вторичным прибором.

б) Пирометрия квазимонохромотического излучения

(яркостная)−в основе заложена зависимость между температурой тела и энергией излучения в узком диапазоне длин волн.

в) Пирометрия спектрального отношения (цветовая) −в основе заложена зависимость отношения интенсивности излучения двух длин волн от температуры. Это отношение однозначно определяется температурой.

Радиационный метод измерения температуры является самым чувствительным, но его точность невелика, ввиду большой зависимости результатов измерений от излучательной способности поверхности объекта измерения, которая редко бывает постоянной. Точность яркостного метода выше точности радиационного, так как имеются более чувствительные фотоприемники, работающие в сравнительно узком диапазоне длин волн, с высокими динамическими характеристиками. Недостатком яркостного метода так же является зависимость результата измерения от излучательной способности объекта измерения, оптического пропускания промежуточной среды. В цветовом методе точность измерения температуры мало зависит от излучательной способности поверхности объекта и пропускания оптики, но создание цветовых параметров связано со значительными техническими сложностями.

Выбор метода и типа пирометра для измерения температуры рабочих лопаток турбины ГТД вытекает из специфики измеряемого объекта.

Пирометр должен измерять температуры в диапазоне 700−1050, иметь высокие динамические характеристики, малые габариты и вес. Наиболее подходящим для таких условий является яркостный−фотоэлектрический метод измерения.

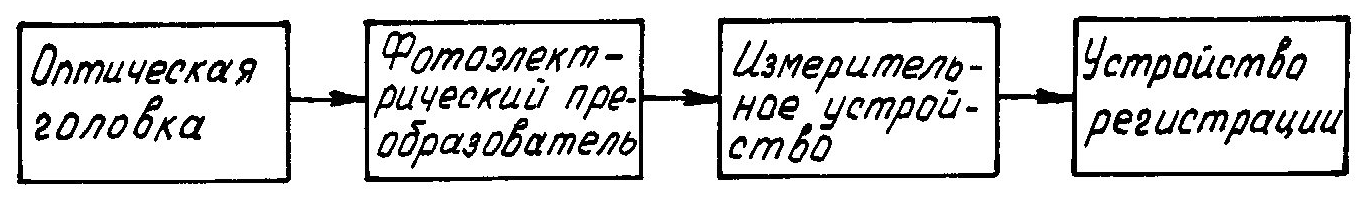

В общем случае пирометр состоит из оптической головки, фотоэлектрического преобразователя (ФЭП), измерительного устройства и регистрирующей аппаратуры (рис.1).

Рис.7.1. Структурная схема фотопирометра

Оптическая головка представляет собой телескопическую трубку с защитным стеклом и линзой (рис. 2).

Рис.7.2.Фотоголовка пирометра.

Энергия излучаемая нагретой лопаткой фиксируется линзой и через полевую диафрагму подается на фотоприемник, установленный в головке. Величина диафрагмы и геометрические размеры оптики определяют диаметр пятна визирования.

Электрический сигнал вырабатываемый фотоприемником подается на предусилитель и далее на измерительное устройство. В некоторых случаях фотоприемник выносят из зоны действия высоких температур, а тепловое излучение лопатки передается из оптической головки с помощью волоконного светопровода. Фотоголовка устанавливается на двигателе так, чтобы её ось визирования была направлена на участок лопатки, температуру которого необходимо измерить. На рис.7.3 представлено несколько вариантов установки фотоголовки.

Рис.7.3.Варианты установки фотоголовки

Для обеспечения работоспособности фотоприемника, место его установки охлаждают водой (в стендовых условиях) либо топливом на борту ЛА. Максимально доступная температура работы фотоприемника определяется его типом. Для защиты оптики головки от закопчения применяют обдув защитного стекла (при отсутствии последнего–линзы) воздухом из компрессора.

studfiles.net

Измерение температуры в двигателе

При испытании двигателей применяют следующие приборы для измерения температуры:

1. Термометры расширения, главным образом ртутные.

2. Термометры манометрические, основанные на зависимости между температурой и давлением паров жидкости или газа.

3. Термометры сопротивления, основанные на зависимости изменения электрического сопротивления проводников от температуры.

4. Термоэлектрические пирометры, основанные на использовании термоэффекта.

5. Пирометры излучения.

Ртутные стеклянные термометры применяются для измерения температуры охлаждающей воды, смазочного масла и иногда выпускных газов. Для измерения температуры выпускных газов двигателя применяют термометры со шкалой до 500° С. Поправка на «выступающий столбик» производится по следующей формуле:

где tи — исправленное значение температуры;

tт — показание термометра;

n — число делений шкалы термометра, выступающего наружу;

tст — температура выступающего столбика ртути, которая замеряется с помощью вспомогательного термометра, или ее принимают равной окружающей среде.

Манометрические термометры в зависимости от рабочей жидкости при меняются для измерения температур в интервале: от 46 до 150° С (рабочая жидкость — метиловый спирт), от —40 до 400° С (рабочая жидкость — ксилол) и от —30 до 550° С, (рабочая жидкость — ртуть).

Такой термометр состоит (рис. 201) из термобаллона 1, погружаемого в измерительную среду, капиллярной трубки 2 и манометра 3. Термобаллон, капиллярная соединительная и манометрическая трубки заполняются рабочим веществом: жидкостью, паром или газом. Давление рабочего вещества в этой системе будет изменяться в зависимости от температуры термобаллона, т. е. измеряемой среды. Манометр, показывающий давление в системе, градуируют в градусах температурной шкалы.

Манометрические термометры изготовляются с капиллярными трубками длиной до 75 м. Погрешность измерения не превышает 2%.

Термоэлектрические пирометры основаны на использовании явления возникновения электродвижущей силы в цепи разнородных проводников при наличии разности температур между одним спаем и другим. Состоят пирометры из термопары и электроизмерительного прибора.

На рис. 202 приведена схема термоэлектрического пирометра, состоящая из термопары с горячим спаем 1 и двух холодных спаев 2 и 3; к термопаре присоединен гальванометр Г. Температура холодных спаев должна быть ровной и неизменяющейся, для чего их отводят в зону нормальной постоянной температуры. Наиболее распространенными стандартными термопарами являются:

При измерении температуры выпускных газов двигателя термопара должна располагаться против потока газов, как это показано на рис. 203.

Современные судовые дизели оборудуются пирометрическим прибором, состоящим из нескольких термопар, позволяющих измерять температуру выпускных газов каждого цилиндра двигателя. Термопары вместе с гальванометром должны периодически тарироваться.

Поправка, учитывающая отклонение температуры холодного спая от температуры его при тарировке, может быть определена по следующей формуле:

где t0 — температура холодного спая при тарировке в 0 С;

t0? — температура холодного спая при использовании пирометра для измерения температуры выпускных газов двигателя в 0 С;

k — поправочный коэффициент термопары по заводским данным.

vdvizhke.ru

Cтраница 3

Для этой цели один из указанных ГМК был переоборудован на систему испарительного ВТО атмосферного давления, а другой оставлен с существующей системой открытого водяного охлаждения с градирней. В объем измерений по каждому агрегату входило индицирование рабочего, процесса, термометрирование как деталей - так и охлаждающих сред, определение износов, изменения качества и расхода смазочного масла МС-20 и нагаро-образова ния, а также оценка накипеобразования в области зару-башечного пространства силовых цилиндров. [31]

В НАТИ проведена большая работа по созданию моторной установки для испытаний масел групп Б, В, Г [ 46, с. Была принята двухконтурная система охлаждения, оборудована система наддува, повышена прочность и жесткость основных узлов двигателя. Для выбора режима испытания и обеспечения воспроизводимости получаемых результатов предусмотрено термометрирование цилиндропоршневой группы и изучено влияние температуры и состава охлаждающей жидкости, а также нагрузки и давления наддува на тепловое состояние поршневой группы. [32]

Существующие экспериментальные методики и аналитические методы оценки теплового и напряженного состояний рабочих и сопловых лопаток газовых турбин основаны на рассмотрении, как правило, натурной лопатки или модели, геометрически ей подобной. Весьма сложная геометрическая форма лопатки не позволяет использовать методы точного аналитического решения задач нестационарной теплопроводности и термоупругости. Вследствие этого в настоящее время анализ термонапряженного состояния лопаток газовых турбин проводят на основании термометрирования их при весьма сложных, трудоемких и дорогостоящих экспериментах в натурных условиях либо в условиях, близких к натурным, на специальных стендах с использованием приближенных методик численных расчетов. [33]

Индикатор целесообразно использовать в движущихся, вращающихся частях машин и механизмов, где по различным причинам невозможен или затруднен контроль с помощью других методов. Для измерения температуры в диапазоне 1300 - 2500 С в качестве вещества индикатора используют графит. Последующая выдержка графита при температуре до 2500 С приводит к постепенному совершенствованию структуры, параметр решетки при этом уменьшается до 6 74 А. Поэтому графит можно использовать и для термометрирования. [35]

Страницы: 1 2 3

www.ngpedia.ru

Cтраница 2

Для получения полной картины условий натурных испытаний на прочность необходимо наряду с данными термометрирования располагать сведениями о полях деформаций исследуемой детали и в первую очередь в зонах максимальных термомеханических напряжений. [16]

Следует также отметить, что до настоящего времени промышленностью не выпускаются надежно работающие токосъемные устройства, позволяющие производить термометрирование вращающихся с высокими окружными скоростями роторов ВД и СД. Зарубежные формы широко применяют для исследования теплового состояния так называемые тепловизоры и даже целые комплексы типа Термови-зион - 780, в состав которых входят: мощная ЭВМ, кино - и фотоаппаратура и другие устройства для регистрации, обработки и графического представления материала. [17]

Нестационарное тепловое состояние телескопического кольца характеризуется семейством кривых ( рис. 3.3, б), построенных по результатам термометрирования в точках 1 - 3 ( рис. 3.3, а) в течение характерного периода теплового режима при стендовых испытаниях. Наиболее интенсивно прогреваются тонкостенные оболочки корпусных элементов. Следует подчеркнуть, скорость изменения характерной температуры ( кривая /) телескопического кольца при выходе на стационарный режим, а также скорость охлаждения существенно ниже, чем у соединяемых корпусных деталей ( кривые 2 и J), так что умеренная скорость изменения температуры ( около 300 С / мин) на переходных участках, по-видимому, не вызывает заметных температурных напряжений в кольце. [19]

Нестационарное тепловое состояние телескопического кольца характеризуется семейством кривых ( рис. 3.3, б), построенных по результатам термометрирования в точках 1 - 3 ( рис. 3.3, а) в течение характерного периода теплового режима при стендовых испытаниях. Наиболее интенсивно прогреваются тонкостенные оболочки корпусных элементов. Следует подчеркнуть, скорость изменения характерной температуры ( кривая 1) телескопического кольца при выходе на стационарный режим, а также скорость охлаждения существенно ниже, чем у соединяемых корпусных деталей ( кривые 2 и 3), так что умеренная скорость изменения температуры ( около 300 С / мин) на переходных участках, по-видимому, не вызывает заметных температурных напряжений в кольце. [21]

Верификация граничных условий проводится с использованием информации, полученной на основании обобщенного анализа полной технической документации, а также результатов термометрирования, проведенного на начальной стадии эксплуатации или специально на завершающей стадии проектного ресурса эксплуатации. [22]

Повреждаемость за время ПНР на этапах физэнергопуска - освоения мощности 50 % NHOM ( OM-50) оценивается с учетом того, что термометрирование проводилось периодически, в основном во время пусконаладочных испытаний, когда вероятность впрысков существенно выше, чем в другие периоды. [23]

Реальная возможность для создания такой системы появилась в 1980 - 83 гг. во время выполнения масштабных работ по натурному тензо - и термометрированию элементов первого контура РУ ВВЭР-1000 на первых энергоблоках Южно-Украинской и Запорожской АЭС. [24]

Признаками необходимости обработок скважин являются также гидродинамическое совершенство вскрытия продуктивных пластов и степень охвата пластов отбором или закачкой, оцениваемая по данным исследования скважины измерителями потока или методом термометрирования. В тех случаях, когда коэффициент гидродинамического совершенства скважины меньше 0 5, а продуктивные пропластки не все охвачены отбором или закачкой, или же когда коэффициент охвата монолитного пласта менее 0 5, скважину включают в план первоочередных, а технологическую схему воздействия планируют по-интервальной. [25]

При использовании методики термометрирования деталей, омываемых средой с максимальной температурой не более 560 С ( термопары типа хромель-алюмель диаметром 0 5 - 0 7 мм в изоляции из кремнеземистой нити, пропитанные термостойким лаком), погрешность измерений не превышает 5 - 7 С, при использовании индивидуальной тарировки - 5 С. [26]

Проводят каверно - и термометрирование скважины для оценки состояния ствола, его диаметра, температуры. Определяют интервал установки моста. [27]

На первом этапе экспериментально изучается тепловое и напряженное состояния клиновидного образца и различных типов лопаток газовых турбин при режимах теплового нагружения, соответствующих наиболее характерным нестационарным режимам работы турбины. Анализ теплового состояния проводится по результатам термометрирования. [29]

Зарубежным аналогом САКОР является система Фамос, разработанная немецкой фирмой Siemens-KWU. Кроме того САКОР основана на экспериментальных результатах массового тензо - и термометрирования элементов конструкций первого контура и хорошо опробованных на практике отечественных методах расчета, что обеспечивает высокую достоверность выдаваемых ее результатов. [30]

Страницы: 1 2 3

www.ngpedia.ru