Вне зависимости от типа пылесоса сердцем называют двигатель. Телевизионные передачи любят обрисовывать создание вакуума, на наш взгляд сказанное — неумелая манипуляция словами. Двигатель лопастью втягивает воздух, фильтр уберегает движущиеся части от пыли. Каждый подшипник снабжен вставкой для этих целей. От вакуума двигатель лишен защиты… Ремонт пылесоса своими руками целесообразен, когда сердце прибора исправно функционирует, появляется потребность заменить, доработать щетки, смазать подшипники. Прелестно, что похожи приборы изнутри, как две капли воды. Разнятся механическая часть, устройство емкости сбора пыли, фильтры, щетки, шланги, корпусы. Аксессуары — существенная часть прибора. Устройство пылесоса, основополагающая идея остаются прежними!

Сердцем пылесоса справедливо называют мотор, традиционно коллекторный. Кратко рассмотрим конструкцию незаменимого изделия, создадим четкое представление. В асинхронном двигателе создается вращающееся поле путем правильного распределения фаз обмотками, коллектор обмотки коммутирует последовательно. Имеются исключения непопулярные. Направление движения определено направлением включения:

Что касается вопроса, почему ротор крутится именно в эту сторону, не противоположную при подключении обмоток однонаправленно, ответ раскрывается взаимным расположением щеток и катушек статора, строением коллектора. На якоре намотано число катушек, равное количеству контактных площадок вала. Щетки питают каждый момент времени единственную обмотку. Затем вал прокручивается некоторое угловое расстояние, запитывается следующая катушка. Проходит один оборот, начинается цикл заново.

Представьте полюс статора (пока только один — не два), находящийся внизу. Допустим, в начальный момент времени щетки поставлены так, что питается полюс якоря левее строительной оси. Тогда, благодаря отталкиванию, вал начинает описывать часовую стрелку. Ось проходит угловое расстояние, ток начинает обтекать следующую обмотку, успевшую занять место предыдущей. Так происходит, пока существует ток. Причем отсутствует разница, постоянный или переменный. Коллекторный двигатель будет работать, гонимый направлением поля. Скорость вращения определяется не частотой — конструкцией механической части, величиной напряжения.

Теперь если поля притягиваются, вращение начнется против часовой стрелки. К тому моменту, как полюса статора и ротора станут друг напротив друга, питание перекинется следующей катушке, та начнет создавать нужную силу. Цикл происходит круговой. Теперь катушки. Коллекторные двигатели снабжены парой обмоток на статоре для постоянного тока, потому что переменный встречает слишком большое сопротивление со стороны индуктивностей. Вот почему некоторые коллекторные двигатели выполнены с раздельными выводами статора. Позволит использовать вместо двух обмоток одну. Понятно, нагрузочная способность существенно падает. Зато уменьшаются потери.

В пылесосе на статоре двигателя заметим две диаметрально противоположные обмотки, которые помогают друг другу. Взаимовыгодное сосуществование обеспечивается правильным направлением включения (писали выше). В реверсивных моторах имеется специальное силовое реле, коммутирующее полюсы должным порядком. Для сравнения, в асинхронном двигателе подобное реле другим образом распределяет фазы напряжения. Получается реверс. Коллекторный мотор не требует наличия пусковой обмотки и конденсатора (одной фазы), которые пытаются имитировать собой вторую обмотку. Говоря проще, КПД трехфазных асинхронных двигателей выше. Детища Николы Теслы и Доливо-Добровольского применяются промышленным оборудованием, в 90-х годах из бытовой техники вытеснены коллекторными (пылесосы традиционно снабжали графитовыми щетками до перестройки).

Для передачи тока якорю используются две щетки. Разница нивелирована, где плюс, где минус, направление обеспечивается правильной коммутацией.

Можно ли, изменив порядок подключения щеток заставить мотор вращаться в обратном направлении. Полярность поля заменяется противоположной. Этот прием используется для получения реверса постоянным напряжением. Выполняя самостоятельный ремонт пылесосов, запоминайте правильное положение контактов.

За фильтрами грубой и тонкой очистки воздуха прячется вентилятор тангенциального типа. Воздух входит по центру, выбрасывается на периферию, продвигаясь, поступает в комнату через HEPA фильтр, улавливающий частицы размером единицы микрон (микрометров). Лопасть прикрыта крышкой, деталь выполнена в виде алюминиевых изогнутых перегородок между двумя металлическими плоскостями. Получаются замкнутые каналы. Двигатель охвачен пластиковым кожухом (традиционно белого цвета), в котором прорезан выходной тракт потока.

Это интересно! Из-за наличия тангенциального вентилятора КПД пылесоса едва достигает 20-30%. При мощности потребления 1600 Вт всасывание составит 350 Вт.

Щетки крепятся в шахтах, новичкам полезно знать: это типичный карандашный графит (углерод, уголь). Можно при необходимости заточить детали, подгонять нужным образом, чтобы стали по месту. Если площадь соприкосновения с коллектором невелика, нестрашно, постепенно щетки приработаются. Кончики слегка сточатся полукругом внутрь. Каждая щетка прижата пружинкой, через которую проходит ток, мера обеспечит длительный ресурс изделиям. Углерод будет работать, пока не износится до основания. Однако медный коллектор должен быть чистым. Протрите любимым средством при необходимости, снимите оксидную пленку до медного блеска.

Вал крепится к статору двумя подшипниками. Разного размера, чтобы легче вести разборку двигателя пылесоса. Передний подшипник большой, задний – маленький. Вал осторожно выбивается из статора подходящими средствами (пневматический сниматель), помогает умеренный нагрев. Подшипники снабжены пыльниками. Хотя пылесос создает вакуум, грязь туда тоже проникает. Пыльники аккуратно снимаются отверткой при необходимости смазать детали. Подходят: состав HADO, Литол – 24, EP – 2. Смазка закладывается внутрь, пыльник ставится на место.

Ремонт пылесоса своими руками начинается съемом корпуса. В каждом случае методы свои. Снимаются фильтры, закрывающие доступ к двигателю. Электрический монтаж отсоединяется (пылесос выключен из розетки), пластиковый корпус мотора откручивается от станины. Следует извлечь мотор из кожуха, после чего снимается вентилятор. Гайка снабжена левой резьбой, крутите осторожно. Вслед вентилятору идет коллектор-крышка, под которой прячется электрическая часть. Дальнейший ход операций понятен из ранее прочитанного вплоть до извлечения ротора.

При необходимости подшипники страгивают резьбовым снимателем или гидравлическим прессом. Используются вспомогательные приспособления. Небольшие шарики, по диаметру проходящие внутрь подшипников. Рекомендуется с одной стороны заплющить, чтобы не скатывались. Обратный монтаж ведется схожим образом. Если удерживать якорь за подшипник в руке, вращение должно быть быстрое, бесшумное, уверенное. При смазке снимается наружный пыльник, потрудитесь этой же стороной ставить новые запасные детали.

Что ломается в пылесосе.

В иных пылесосах двигателя два. Второй расположен на щетке, где заставляет двигаться ворсинки. В циклонных моделях используются турбо, работу выполняет движущийся воздух. Конструктивный изыск упрощает изготовление шланга, избавляет от одной большой проблемы, когда провод рвется в толще резины. Разумеется, современные средства позволят точно определить место расположения казуса, лучше избежать поломки вовсе. Идею конструкторов, поместивших внутрь щетки двигатель, понять легко: отпадает нужда нажимать при уборке, вес приличный. Нравится ли, решайте сами. На взгляд редакции, щетка должна быть легкой, чтобы орудовать проще было.

Ремонт моющих пылесосов не отличается от описанного выше. Однако агрегаты вмещают помпу, подающую воду в шланг. Вернемся к вопросу в обзорах позже. Что касается входного тракта, не отличается конфигурация от обычного, исключая наличие водяного фильтра. Большинство выглядят унылыми коробками, залитыми водой. В некоторых пылесосах с аквафильтром на стыке шланга и корпуса бьют тонкие струйки воды. Работает первичное улавливание пыли. Однако заметить неисправность сложно. Другое дело, если пылесос оснащен опцией самодиагностики, которая подскажет место дислокации поломки.

Ремонт роботов пылесосов затрагивает тесно область электроники. Сервисных механизмов всего нечего. Однако в уменьшенном размере найдете двигатель. Большинство функций реализовано микросхемами, память вмещает различные программы. Ремонт пылесосов Электролюкс покажется детской игрой по сравнению с задачей наладить работу Румбы или Скубы американской фирмы iRobot (разработчик армейской и полицейской автоматики США). Существенным недостатком роботов назовем невозможность уборки неровных покрытий. Электронные слуги лишены умения создавать вакуум… пользуются вращающейся щеточкой, сметая пыль.

vashtehnik.ru

Содержание статьи

Бытовая техника со временем ломается и изнашивается. Пылесос – классический бытовой инструмент для уборки дома. Часто при поломке или изнашивании этого агрегата люди покупают новый, не задумываясь о том, что можно сделать из сердца пылесборника – двигателя.

Сегодня существует множество различных моделей пылесоса. Однако все устройства сделаны по единому принципу. Двигатель агрегата в ходе работы набирает мощность, которая вращает крыльчатку.

Двигатель старого пылесоса пригодится для построения нужных в хозяйстве приборов. Но перед созданием нового предмета необходимо достать и разобрать сердце пылесборника.

Иногда при разборке возникает сложность в снятии гайки, которая держит все детали агрегата вместе. Гаечный держатель крепко сидит на середине мотора посредством герметика.

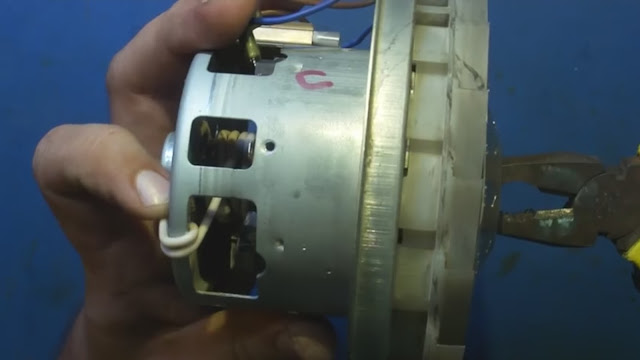

Двигатель от пылесборника Самсунг – 11ME83

Внимание! Нельзя ротор электродвигателей прокручивать металлическими приборами наподобие отвертки, пытаясь снять гайку. Гайка снимется, а обмотка повредится. Своими руками восстановить обводку врядли не получится.

Далее следует информация о простой разборке двигателя старого пылесоса с использованием обычных инструментов.

Для разборки понадобятся:

Собирается двигатель пылесборника всегда единым образом. Различие заключается в объеме и массе деталей. Инструменты должны соответствовать их размеру.

Перед разборкой моторчика старого ненужного пылесоса требуется подготовка инструмента и самого агрегата. Сначала откручивается щетка с задней поверхности, затем снимается кожух, роль которого в двигателе – прикрывание крыльчатки с передней стороны.

Сломанная крыльчатка в моторчике

Нередко кожух крепко прикрепляется к корпусу. В таком случае применяются плоскогубцы: края отгибаются по бокам и с помощью отвертки отжимается кожух.Порядок действий по откручиванию гайки:

Разбирают мотор в целях определения поломки или модернизации для создания других полезных в быту предметов.

Что можно полезного сделать из двигателя от пылесоса? Далее перечислены изделия, которые конструируются с применением моторчика пылесборника.

Для людей, которые думают, куда внедрить двигатель от пылесоса, предлагается конструирование собственной газонокосилки.

Конструируется этот пригодный в быту предмет с помощью сердца пылесоса в рабочем состоянии. Обычно пылесборники изнашиваются и выкидываются на помойку. Вместо этого двигатель агрегата можно использовать для постройки газонокосилки: достаточная мощность – 500 Вт.

Самодельная газонокосилка, сделанная с использованием двигателя от пылесоса

Требуемые для сборки материалы:

Для начала отделяются колесики коляски. Лучше, если колеса крупные, так как это обеспечит проходимость изделия по неровной и шершавой почве. Лишние детали обрезаются, но можно оставить ручки, так как это будет удобно для удержания газонокосилки во время передвижения.

Далее конструируется площадка, на которую затем помещается двигатель с валом пылесборника. Необходимо соблюдать правила, при которых площадка с валом будет обращена к низу. Чтобы защитить такой двигатель и вал от возможных повреждений, нужно вырезать кожух толщиной примерно 1,2 см. В кожухе прорезается дырка. Размер отверстия должен быть больше на 0,5 см помещаемого на площадку двигателя. Перед самой установкой измеряется расстояние от мотора до пола. Размер расстояния сторого – не менее 3 см.

Следующий этап – вырезка диска из стали. Диаметр – 35-45 см. Объем диска сопоставляется с силой, прилагаемой для раскручивания. Для диска 45 см и больше требуется мощный мотор. В построении газонокосилки лучше использовать диск большего размера, так как мощность этого пылесосного двигателя никогда не подводит. В центральной части вырезанного диска просверливается дырочка. Через нее проходит кончик вала вместе с двигателем.

С боков диска отмеряют 2 см, затем на указанном расстоянии просверливаются 2 отверстия под ножики.

Старую пилу деформируют и превращают в 2 ножика. Перед вставкой в вышеуказанные отверстия ножи точат. Рекомендуемая длина – 5,5 см, ширина – 3 см. С помощью болтов М6 вырезанные детали закрепляются на диске. Ножи через каждые 3 стрижки газона.

Триммер – прибор, выполняющий функции газонокосилки для труднодоступных мест.

Триммер для покоса травы

Для сборки садового инструмента понадобятся:Двигатель закрепляется у подножия штанги. На вал крепятся вырезанные из ножовки ножи размера аналогичному в вышеописанном разделе. Другой вариант – прикрепить на вал диск и сделать в нем отверстие для продевания лески. Сверху для защиты прибор накрывают и закрепляют кожухом.

Как вариант можно использовать кожух из пластика. Соорудить его можно из канализационной трубы, которая обычно используется при установке смесителя.

Для охлаждения двигателя высокой мощности изготавливается следующие приспособление: под место, где продета леска, вставляется диск с вогнутыми лопастями. Данная деталь служит вентилятором.

Из моторчика старого пылесборника выходит отличный вентилятор для очистки помещений. Что понадобится для конструирования:

На корпус выводятся провода и закрепляется мотор. Затем надеваются резинки и кожух для защиты от повреждений. С одного конца воздух всасывается внутрь, с другого выходит.

Готовая конструкция воздуходувки

На место, где происходит выход воздушной массы, прикрепляется пластиковый конус, конец которой отрезается.

Далее к корпусу прикрепляется пластмассовая трубка, которая будет служить ручкой для удерживания. Сгибать трубку нужно аккуратно, чтобы ее не сломать, поэтому лучше места сгиба нагревать в течении нескольких минут феном.

Турбинные пылесосы обладают большой мощностью, поэтому идет сильное вентилирование воздуха. Применяют построенный вентилятор для очистки строительных приборов и помещений. Главный плюс – никаких затрат.

technosova.ru

Любой мастер когда-нибудь впервые сталкивался с ситуацией, когда добравшись до двигателя пылесоса, он никак не мог понять, как его разобрать. А дело всё в том, что единственная видимая гайка, удерживающая всю конструкцию в сборе, не только плотно «сидит» на очень стойком герметике, но ещё и вращается вместе с ротором двигателя!

Ни в коем случае, не пытайтесь застопорить ротор или якорь электродвигателя от прокручивания отвёрткой или другим металлическим предметом, чтобы открутить гайку. Вы можете повредить обмотку двигателя, которую самостоятельно уже не почините.

У каждого мастера имеется свой «фирменный» способ её безопасного отвинчивания. Мы рассмотрим здесь самый простой из них, для которого требуется минимум инструментов из домашней коллекции «на все случаи жизни».

Хотя конструкция двигателей пылесосов от разных производителей примерно одинаковая, некоторые их детали могут отличаться размерами. Поэтому подбирайте нужный инструмент по ситуации.

Сначала нужно подготовить двигатель к откручиванию злополучной гайки, для чего нужно выкрутить его щётки сзади и снять кожух, прикрывающий крыльчатку электродвигателя спереди.

Иногда кожух просто плотно сидит на корпусе двигателя и чтобы его снять, нужно плоскогубцами слегка отогнуть в стороны его края по всей окружности, а затем подцепить отвёрткой и отжать.

Чтобы открутить гайку, нам необходимо чем-нибудь застопорить ротор, но сделать это нужно так, чтобы не повредить обмотку и якорь электродвигателя, расположенный в задней части. Для этого нам нужно как-нибудь его плотно зажать через отверстия с боков корпуса двигателя, в которые были вставлены щётки.

Сделать это можно с помощью небольших деревянных брусочков, которые можно вставить в боковые отверстия щёток двигателя, а затем плотно прижать к якорю каким-нибудь подходящим инструментом – слесарными тисками, например.

Для этого нам подойдут брусочки, длиной примерно 4 см и шириной около 1 см. Их размеры подгоняйте сами с таким расчётом, чтобы они пролезали в отверстия, упирались в якорь и при этом их концы выступали наружу с небольшим запасом – так, чтобы их можно было зажать в тиски. А чтобы они плотно сжимали ротор и не соскакивали с него при сжатии, их концы нужно немного подпилить круглым напильником.

Затем вставляем подготовленные бруски в отверстия электродвигателя выпиленными концами внутрь и плотно прижимаем их к якорю слесарными тисками, чтобы зафиксировать его от прокручивания при отвинчивании гайки с другого конца ротора.

Теперь, когда ротор двигателя застопорен, можно взять гаечный ключ или ключ с подходящей торцевой насадкой и без труда выкрутить «проблемную» гайку, доставившую нам столько лишних хлопот.

В случае если гайка упирается и не хочет поддаваться, её нужно разогреть, чтобы расплавить герметик, удерживающий её на резьбе. Сделать это нужно «точечным» нагревом с помощью небольшой горелки, чтобы не повредить пластмассу крыльчатки.

После этого все остальные детали двигателя снимаются без труда с помощью обычных отвёрток. И мы можем посмотреть, в чём состоит неисправность или что вызывает подозрительный шум во время работы электродвигателя.

Почти все эти неисправности можно устранить в домашних условиях, при наличии смекалки и необходимых деталей на замену. Трудности у вас могут возникнуть только при замене износившихся подшипников, так как для этого необходим специальный съёмник. И при этом нужно постараться не повредить вал электродвигателя в торцевой части с резьбой.

Ну, а если повреждена обмотка электродвигателя или его якорь, тот тут мы вообще бессильны что-либо сделать, кроме как просто заменить его целиком на аналогичный от другого пылесоса.

Описанный выше способ разборки двигателя пылесоса – далеко не единственный. Каждый мастер придумывает свой, в зависимости от наличия у него тех или иных инструментов под рукой в данный момент. Главное, не паниковать и попытаться решить проблему, не испортив при этом двигатель окончательно.

Научившись разбирать и ремонтировать пылесос, вы сумеете с легкостью собрать его своими руками из подручных материалов.

tehnika.expert

Материал предыдущей статьи рассказывает о тех последствиях, которые могут возникнуть в результата уборки строительной пыли и мусора обычным бытовым пылесосом даже такой брендовой марки как Samsung.

Рекомендуем внимательно ознакомиться с ней. Последствия подобных ошибок могут быть устранены без разборки двигателя, когда он остался целым.

Однако, вполне вероятно, что в нем возникли дефекты, требующие разборки. Поэтому продолжаем рассказывать, как выполнить ремонт двигателя пылесоса своими руками и открутить гайку крепления якоря тремя способами с их подробным объяснением схемами, фотографиями и видеороликом.

Исходя из местных условий вы сможете использовать любой из них для выполнения текущего ремонта.

Содержание статьи

Более подробно этот вопрос раскрыт в статье о коллекторном двигателе.

Здесь же нам следует сосредоточить внимание на том, что внутри корпуса со статорной обмоткой вращается ротор, закрепленный на оси вала с двумя подшипниками.

Здесь же нам следует сосредоточить внимание на том, что внутри корпуса со статорной обмоткой вращается ротор, закрепленный на оси вала с двумя подшипниками.

На нем расположены:

На нем расположены:

Электрический контакт для прохождения тока по обмотке якоря создается за счет щеток, прижимаемых к пластинам усилием сжатой пружины.

Крыльчатка вентилятора вращается всегда в одну сторону. Поэтому для ее крепления используется гайка с резьбой, заворачиваемая в противоположную вращению сторону. При работе пылесоса она силами инерции дополнительно фиксируется, а открутиться не сможет.

Этот же принцип используется у педалей велосипеда: на них применено два вида разных направлений резьбы: правая и левая навивка для своей стороны.

Чтобы отремонтировать электрический двигатель пылесоса необходимо первоначально:

Все эти действия мне пришлось выполнять, чтобы разобрать электрический двигатель пылесоса Samsung. Показываю их с фотографиями.

Поочередно устанавливаем отвертку на винт крепления и выворачиваем его.

Рукой осторожно извлекаем щетку и осматриваем ее.

Невооруженным глазом видны следы нагара с образованием наслоений графитовой пыли.

Такая же картина наблюдается на второй щетке. На торцевой поверхности явно заметны следы искрения.

Это позволяет сделать вывод, что необходим внешний осмотр коллектора и электрическая проверка состояния обмоток ротора и статора.

Через закрытый кожух двигателя это сделать невозможно: требуется его разборка и изъятие якоря.

Назовем их условно по технологии выполнения работ:

Каждый из этих методов имеет свои преимущества и недостатки, может применяться в зависимости от наличия оснастки и инструментальной базы.

Такая технология крепления ротора использовалась на коллекторном двигателе любого пылесоса, производимого во времена СССР. Для удобства ручной сборки и последующего ремонта на торце вала всегда в заводских условиях создавался паз для лезвия отвертки.

Ее усилие фиксировало положение вала ротора, а крутящий момент от гаечного ключа зажимал или раскреплял гайку. У меня сохранился подобный двигатель, который был использован в конструкции самодельного триммера. Эту прорезь хорошо видно на фотографии ниже.

Сейчас производство широко использует промышленные роботы и автоматизацию всех процессов. К тому же маркетинговая политика известных производителей рассчитана на:

По этим причинам дефектный коллекторный двигатель просто меняется производителем на новый без его разборки: так быстрее, проще и прибыльнее. Ну а наш домашний мастер любит по старинке все исправлять своими руками.

Гайка крепления двигателя пылесоса и вал ротора выполнены из обычной стали. В них можно сделать распил. Однако в нашем случае его не позволяет выполнить обычным способом углубление корпуса вентилятора, в котором они спрятаны. Поэтому придется использовать обыкновенную электрическую дрель домашнего мастера и циркулярную пилу соответствующего диаметра на ее окончании.

Затем на гайку ставим ключ, а на пропил в вале двигателя — отвертку. Остается приложить силу для создания противоположного крутящего момента и с его помощью разобрать крепление.

Эту технологию я не использовал: не было под рукой небольшой циркулярной пилы для резания металла. Попробовал в работе две другие методики.

А ее реализацию можете посмотреть в видеоролике Александра М “Как открутить гайку”.

Способ основан на удержании якоря за коллекторные пластины с помощью узла удавки. Пришлось проверить два варианта откручивания гайки с помощью:

В принципе полихлорвиниловая изоляция монтажного провода хорошо обжимает вал ротора по коллекторным пластинам, сохраняя целостность их поверхности, и позволяет удержать его для выворачивания гайки.

Использовал провод из меди с диаметром 2,5 мм кв. Однако конструкция петли оказалась слабо затянутой и полностью удавку не обеспечила. При работе ключом я почувствовал, что вал прокручивается и не стал применять большую силу.

Когда вытащил из двигателя свою проволоку, то на ней увидел протертую изоляцию. С этим способом больше не стал экспериментировать. Однако такую технологию предлагаю посмотреть в видео HamRadio “Как открутить гайку на двигателе”.

Взял кусок тонкой веревки и сложил ее вдвое по длине. Посередине продел мягкую проволоку, выполняющую роль иглы.

С ее помощью получилось удобно уложить мягкий шнур в петлю на удавку и пропустить его вокруг коллекторных пластин.

Завязал крепежный узел вокруг окна корпуса.

Попытка открутить гайку этим способом у меня не получилась: структура шнура оказалась слабой — он просто порвался от приложенных сил натяжения.

Если будете повторять этот способ, то выбирайте более прочную веревку, шнур или ремень.

Чтобы зафиксировать якорь этим способом потребовалось изготовить из дерева два переходника в форме прямоугольных колодок.

Их поперечное сечение должно входить в отверстие корпуса для крепления щетки, а длина доставать до коллекторных пластин и немного выступать наружу. Эти расстояния лучше предварительно измерить с помощью штангенциркуля или линейки.

Причем сторону, прилегающую к ротору, необходимо обточить круглым напильником в виде сегмента для плотного прилегания к валу двигателя.

С помощью этих переходников удалось зафиксировать ротор двигателя в тисках, прижав со средним усилием.

Осталось установить торцевой ключ на 12 мм и вращать его по ходу часовой стрелки.

Гайка безопасно откручена. На ее внутренней поверхности заметна выточенная заводская полость.

Она просто надета сверху и обжата по периметру в четырех местах.

Созданные на заводе вмятины можно аккуратно выровнять пассатижами.

Затем крышка просто отводится рукой и снимается с корпуса двигателя.

Под крышкой расположен вентилятор. На нем заметно небольшое повреждение пластиковой детали корпуса.

Внутри крышки хорошо видны оставшиеся после продувки двигателя слои пыли. Их же можно рассмотреть на фото вентилятора около входных лопаток.

Она же прилипла на шайбе и под ней.

Выворачиваем крепежные винты отверткой.

Крепление осуществляется:

Доступ к ним получаем сразу после снятия пластмассового корпуса вентилятора.

Раскручиваем их. Параллельно обращаем внимание на количество строительной пыли внутри корпуса, оставшейся даже после его продувки извне.

Они расположены рядом с крепежными винтами и осуществляют дополнительное крепление ротора.

Аккуратно направляем их плоской отверткой на выход из пазов.

Затем удерживаем крепежную пластину пальцами руки через внутренние отверстия или подвешиваем ее на опоре. Ротор еще держится за счет крепления внешней обоймы нижнего подшипника. У меня, кстати, он оказался дополнительно приклеенным.

Выступающий конец оси вала с резьбой необходимо защитить от повреждения куском сухой доски из твердых пород древесины и нанести по нему удар молотком. Ротор будет выбит из статора.

На роторе хорошо заметны следы нагара от графитовой пыли, образованные в результате горения щеток и клей на обойме подшипника.

Загрязнения пластин попробовал убрать традиционным аккуратным способом: отмыть спиртом или его раствором с помощью ватки.

Нагар довольно сильно прикипел к металлу, очень плохо растворялся. Пришлось работать стальным воронилом. На фото ниже показан предварительный результат очистки, требующий дополнительной полировки поверхностей.

Но, для проведения электрических замеров этого вполне достаточно. Затем идет прочистка пазов между коллекторными пластинами от мусора, пыли и нагара, способных шунтировать цепочки обмотки ротора. Вначале работал воронилом, а затем — скребком из древесины не хвойных пород.

Взял свой старый тестер и проверил им активное сопротивление цепочек между несколькими соседними коллекторными пластинами. Оно оказалось с очень большим разбросом от одного до 13 Ом на четырех рядом расположенных участках.

Это явное свидетельство того, что между обмотками созданы обрывы провода и нарушены электрические цепочки. Схема соединений исправного ротора в упрощенном виде выглядит следующим образом.

Коллекторные пластины изолированы друг от друга, но подключены последовательно по кругу совершенно одинаковым секциям обмоток, выполненных из равных отрезков провода с одним электрическим сопротивлением R1. Они собраны в единую электрическую цепь и поэтому при исправном двигателе показывают равные величины. С учетом погрешностей измерения и технологии монтажа их значение может отличаться только на доли Ома и не больше.

Если же отклонения выше, то это свидетельствует об обрыве отдельных проводников, создающих параллельную цепочку через воздушный зазор с огромным электрическим сопротивлением. Что у меня и получилось.

Начинаю искать место обрыва на обмотке: рассматриваю якорь и замечаю места почернения провода и оборванные концы.

Показываю эти участки крупнее с небольшими комментариями.

Вывод напрашивается сам собой: такую обмотку эксплуатировать нельзя. Ее необходимо заменять исправной.

На эту неисправность косвенно указали:

Обмотку ротора можно перемотать своими руками. Это вполне реальная работа для домашнего мастера и мне ее приходилось делать при ремонте якоря советского пылесоса марки «Ракета».

Однако на основе собственного опыта я рекомендую ей не заниматься по следующим причинам:

Перемотка обмотки якоря своими руками в условиях электрической лаборатории у меня заняла чуть больше чем две недели. Занимался ею в обеденные перерывы и в окнах между выполнением основных заданий. Двигатель тогда я исправил, но выполнять такую работу самостоятельно не советую.

Стоимость электродвигателя составляет примерно половину цены пылесоса. Поэтому подумайте, что выгоднее:

Совет на будущее: строительную пыль после ремонта квартиры дешевле убрать слегка влажной тряпкой, чем бытовым пылесосом, не предназначенным для этих целей.

Надеемся, что вам поможет видео oleg pl “Как разобрать двигатель пылесоса”.

Сейчас вам удобно задать вопросы в комментариях и поделиться статьей с друзьями в соц сетях.

Полезные товарыhousediz.ru

В независимости от производителей и типов пылесоса, основное отличие заключается в качестве, мощности и дизайне.

В независимости от производителей и типов пылесоса, основное отличие заключается в качестве, мощности и дизайне.Самым же главным в пылесосе является электродвигатель который и создает вакуум а в результате и всасывает пыль и разные частицы через специальные фильтры сквозь которые проходит лишь воздух.В разных типах таких устройств эти фильтры разные, и колбы и просто мешки и цыклонного типа пылесосы.Но наибольшего внимания во всем этом устройстве требует именно двигатель и изредка электронная схема управления мощностью (оборотами).

Ремонт двигателя своими руками не сложно осуществить, если поломка несложная и двигатель еще работает но слышен тяжелый ход мотора (при выключении) или двигатель начал тарахтеть или сильно гудеть, бывает пылесос сильно греется за короткий период времени.

Сердцем пылесоса, как мы уже разобрались, является двигатель и как правило коллекторный.Что же из себя представляет такой движок?Двигатель размещен в корпусе где прячутся лопасти крыльчатки вентилятора. Он тангенциального типа, где воздух втягивается по центру и выходит через периферию и через задний фильтр уже выходит наружу.Щетки в двигателе размещены в специальных шахтах из латуни, как правило это обычный углерод виде графита. Со временем щетки притираются к валику коллектора, их серединка стачивается и они стают слегка полукруглыми за счет чего и увеличивается плосща соприкосновения с площадками коллектора. Щетки в своих шахтах прижаты пружинками, создавая нужное прижатие графита, в процессе роботы, к коллектору. Щетка будет работать до того времени аж пока не сотрется и пружина не сможет должным образом соприкасать графит к коллектору.Необходимо следить за чистотой самого вала коллектора, чистить от нагара если это необходимо и снимать слой окисла до медного блеска.

Вал крепится к статору на два подшипника разного размера, как правило это сделано для того чтоб было легче разбирать его. Передний как правило большой, а задний поменьше.

Вал осторожно выбивается из статора с помощью любых подходящих инструментов. Дальше смотрим на ход подшипников,из за пыльной роботы они засоряются не смотря на наличие пыльников. При необходимости, пыльники аккуратно снимаются тонкой отверткой или шилом, промываются струей WD-шки после чего шарики необходимо смазать, например смазкой типа Литол-24 или ЕР-2, после чего пыльник ставится на место и защелкивается в свои пазы в самом подшипнике.

Дальше отсоединяется весь электрический монтаж, как правило соединения сделаны на разъемах.Пластиковый корпус двигателя откручивается от станины, после чего двигатель извлекается из своего пластикового корпуса.В некоторых моделях проще и сам мотор закреплен в корпусе пылесоса в специальных резиновых пазах-уплотнителях или же прикручен намертво к общему корпусу пылесоса.

Гайка на крыльчатке как правило имеет левую резьбу (но бывают исключения) Пробуем открутить ее придерживая рукой крыльчатку, если она прокручивается и таким способом не получается открутить гайку, есть один отличный способИтак.. берем хороший многожильный проводок сечением больше 1.5мм в плотной резиновой изоляции (чтоб предотвратить скольжение). Просовываем такой проводок и обматываем вал коллектора 2-3 раза, виток к витку и растягиваем в разные стороны тем самым фиксируя вал неподвижно.

Удобней всего делать это вдвоем, один человек фиксирует коллектор с помощью растянутых в стороны концов провода, а второй откручивает гайку на диске вентилятора.Способ очень удобен и безопасен для фиксации якоря. Таким же способом при обратной сборке и затягиваем гайку.

После снятия крыльчатки вентилятора откручиваем винты корпуса, к этому моменту щетки уже должны быть сняты.

Дальше аккуратно вытягиваем якорь, при необходимости немного страгивая покручивая верхнюю часть.

При необходимости подшипники снимаются с помощью доступного инструмента или специальных резьбовых съемников. В особо тяжелых случаях, бывает подшипник "прикипает" намертво с втулкой, применяют специальный гидравлический пресс для снятия подшипников.

Падение мощности и силы всасывания.Чаще всего причиной бывает или забитые фильтра или неисправность подшипников.Фильтра необходимо почистить и проверить работу снова, проверить также работу (тягу) пылесоса без фильтров, так как бывает что обычная чистка фильтра не помогает и его уже нужно заменить.Если же тяга без фильтров не дает прежней рабочей тяги, придется разбирать пылесос, крыльчатка на нем должна легко провернутся пальцем без особых усилий. Дополнительно снимаем и осматриваем щетки и чистим коллектор от нагара, с помощью наждачки нулевки или кусочком обычной ткани.

В некоторых случаях нарушается герметичность шланга, это может быть как нарушение целостности самого шланга так и соединительных патрубков на концах шланга, попросту шланг немного выскальзывает из них.

Пылесос не включается.Если с напряжением в розетке все нормально, разбираем пылесос и в первую очередь осматриваем предохранитель и сетевой шнур, особенно в самом конце шнура на намоточном барабане в местах пайки.Если есть тестер - прозваниваем на наличие контакта.Могла сломаться кнопка включения или в ней просто нарушен контакт, бывает засоряется, опять же с помощью тестера убеждаемся в исправности кнопки.Если все элементы были прозвонены тестером и напряжение без проблем приходит на щетки двигателя, а сами щетки при этом не стертые то скорее всего вам предстоит дорогостоящий ремонт двигателя или попросту его замена так как в большинстве случаев целесообразней поставить новый мотор чем чинить подуставшый старый делая перемотку.

Если пылесос долго работал и не включается то вполне возможно что сработало защитное термореле на самом двигателе в результате перегрева - в этом случае ремонтировать нечего не надо, достаточно будет оставить пылесос для остывания двигателя.

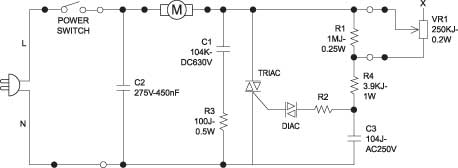

Не регулируются обороты двигателя пылесоса.Самой частой причиной такой неисправности есть пробой симистора при котором напряжение через него не регулируется а свободно проходит сквозь него без всякого управления. Возможно выход из строя данного элемента а возможно и потеря контакта на одной из ножек этого элемента на плате.Немного придавив ручку регулятора оборотов можно убедится исправен ли сам регулятор или может в нем нарушен контакт и ползунок регулятора не контачит к своей площадке.

Пылесос испускает посторонний запах и горячий воздух.Прежде всего нужно убедится не забит ли всасывающий вход, осмотрите шланг, проверьте силу втягивания на входе и меняет ли звук работы двигателя при затыкание входа ладошкой. В случае удовлетворительной работы со стороны всасывающей системы, можем предположить о неисправности двигателя а скорее всего щеток.

Пылесос гудит и тарахтит - причиной сего действа двигатель, а в частности его подшипники. Скорее всего они нуждаются в дополнительной смазке или при наличии большого шата вокруг своей оси, замене на новые.

Шнур не затягивается при нажатии на кнопку или постоянно затягивается во время работы - нарушение работы смоточного барабана, возможно лопнула пружина, ослабла или наоборот чересчур натянута.Осматриваем прижимной ролик кнопки и при необходимости, сняв барабан, подматываем или отматываем провод на барабане - меняя натяжение самого барабана на нужное нам.

Ремонт моющих пылесосов (Karcher, Zelmer, Bork и других..) мало чем отличается от описанных выше. В их конструкции имеется помпа которая подает воду в шланг и наличия на входе водяного фильтра.В моделях пылесосов с аквафильтром на стыке шланга и корпуса бывает пробивают тонкие струйки воды. Бывает помпа засоряется, а бывает нарушена работа электроники.

Не каждому человеку будет под силу починить пылесос, даже с наличием всех инструментов. Но с этой задачей будет куда проще диагностировать причину неисправности и попытаться устранить ее или если причина серьезная обратится в сервисный центр уже зная причину, имея информацию изложену в этой статье.

elektt.blogspot.com

Создание уюта в доме значительно облегчают различные электрические помощники.

К сожалению, их владельцы забывают, что они созданы для работы при определённых условиях эксплуатации и периодически нарушают запланированные режимы.

В результате бытовые электроприборы ломаются, выходят из строя.

На основе собственного опыта мы подготовили советы домашнему мастеру, как своими руками выполнить ремонт бытовой техники, разобрать и восстановить пылесос Самсунг после уборки строительной пыли с подробными картинками, схемами и видеороликом.

Чтобы правильно устранять любую неисправность требуется хорошо представлять те процессы, которые происходят при работе исправной бытовой техники.

Содержание статьи

Конструктивно его устройство можно представить двумя схемами:

В основу конструкции положена работа вентилятора или, другими словами, воздушного насоса.

Крыльчатка двигателя при вращении своими лопатками забирает воздух и сжимает его, выбрасывая наружу. Внутри корпуса на входе и выходе насоса подключены герметично разделенные прокладками друг от друга магистрали засасывания с низким давлением и напора с высоким.

Разряженный воздух через специальную насадку со шлангом втягивает в себя пыль и направляет ее в емкость пылесборника, где ее большая часть оседает, а мельчайшие частицы выдуваются наружу. Фильтры двигателя и пылесоса улавливают их, но не полностью.

Микрочастицы пыли простой бытовой пылесос пропускает через себя и возвращает назад в помещение. Они же способны проникать в электродвигатель. Чтобы снизить вредное их воздействие на подшипники применяют конструкции закрытого типа.

Бытовой пылесос создан для работы при обычной регулярной уборки помещений квартиры. С другими задачами он не справляется. Сбор строительного мусора и бетонной пыли — частая причина поломок подобной техники даже брендовых производителей. Для этих целей выпускается специальное оборудование.

Для приведения в работу крыльчатки вентилятора используется обычный коллекторный электродвигатель со щеточным механизмом переменного тока 220 вольт. У старых пылесосов он создавался на одну частоту вращения якоря.

В новых моделях повышенной мощности устанавливается тиристорный регулятор напряжения, позволяющий ограничивать всасывающее усилие на входе щетки для выполнения бережной уборки помещений квартиры. Его работой управляет электронная плата с микросхемой, встроенные в корпус.

В новых моделях повышенной мощности устанавливается тиристорный регулятор напряжения, позволяющий ограничивать всасывающее усилие на входе щетки для выполнения бережной уборки помещений квартиры. Его работой управляет электронная плата с микросхемой, встроенные в корпус.

Такой вопрос возник после того, как им несколько раз убрали последствия штробления стен в квартире под кабельные трассы для прокладки электропроводки.

Строительная пыль попала в двигатель и появился неприятный запах гари. Потребовалась разборка, очистка и проверки.

Строительная пыль попала в двигатель и появился неприятный запах гари. Потребовалась разборка, очистка и проверки.

Пришлось:

Человеческая память склонна к забывчивости. Избавить от ошибок при сборке поможет цифровой фотоаппарат. Им можно делать снимки, раскрывающие последовательность разборки.

Первоначально необходимо отключить шнур питания от электрической сети, извлечь емкость пылесборника с фильтрами и очистить их от мусора.

Слой строительной пыли хорошо виден снизу корпуса крепления прямо под емкостью и на фильтрах.

Слой строительной пыли хорошо виден снизу корпуса крепления прямо под емкостью и на фильтрах.

Корпус состоит из разъемных деталей, соединенных:

Шесть саморезов расположены:

Верхняя крышка корпуса, закрывающая электронную плату управления двигателем, крепится на четырех:

Чтобы их вскрыть потребовалось воспользоваться старым диском от DVD проигрывателя и концом тонкой металлической линейки. Можно также для разборки работать пластиковой карточкой или другим подобным предметом.

Я вначале последовательно отводил линейкой защелки из замков, а потом с помощью диска не давал им вернуться в исходное положение. Так открыл все четыре соединения. Затем немного сдвинул крышку назад: освободил выступы из пазов.

Разбирать замки пылесоса Самсунг необходимо аккуратно, внимательно. Иначе можно повредить пластик и нарушить герметичность корпуса.

К сожалению, при первоначальной разборке поспешил, забыл сделать фотографии. Поэтому три верхние картинки показаны после того, как строительная пыль была отчищена. А следы загрязнений на всех деталях внутри корпуса можно рассмотреть на последующих изображениях.

Поскольку дальнейшая разборка для домашнего мастера интуитивно понятна и не должна представлять трудностей, то просто привожу фотографии с краткими пояснениями.

На ней расположены:

Крепление платы выполнено центральным саморезом.

Разъемы электрических проводов перед разборкой необходимо пометить, отключить, а плату снять.

Скопление пыли под ней на внутренних дорожках хорошо видно на очередном снимке.

Загрязнения кожуха двигателя показаны ниже.

Наслоение пыли под нижней крышкой.

Фотография более крупным планом.

Вид с другого ракурса.

После удаления пыли сухим методом с кожуха крепления двигателя выкручиваю все четыре винта крепления, расположенные по периметру.

Внутри кожуха находится двигатель во всей красе после нарушения правил его эксплуатации.

Особое беспокойство вызывает образовавшийся слой на коллекторе и обмотках.

Его опасность усугубляется тем, что под рабочей нагрузкой электродвигатель греется и спекает мельчайшие частицы в единую структуру, которая дополнительно нарушает токопроводящие свойства контактов коллекторных пластин. Преодоление возникающего сопротивления ведет к излишнему искрообразованию.

Выполнять уборку можно разными способами:

Занимаясь этими работами необходимо учитывать, что жидкости, даже вода, способны растворять различные соли и образовывать электролиты. Они могут повредить электронные компоненты, разъесть токопроводящие дорожки на плате. Поэтому все детали электрической схемы лучше очищать сухим способом, а при попадании влаги — быстро высушивать.

Пластмассовые детали проще всего смывать под краном, протирая поверхности кисточкой с мягкой щетиной.

Полученный результат достигается быстро, а капли воды не сложно высушить естественным способом.

Таким способом можно очистить барабан с кабелем питания.

А еще — все пластиковые детали кожуха электродвигателя после их разборки.

Кожух двигателя следует очищать от загрязнений так, чтобы вода не попала на электрическую схему.

Сухим способом убирают пыль со всех доступных частей корпуса и электронной платы. Желательно пропылесосить через доступные щели обмотки и коллекторные пластины электродвигателя или обдуть их напором воздуха.

Это довольно сложный вопрос. От него вначале надо воздержаться по нескольким причинам:

По этим причинам рекомендую вначале от разборки отказаться и просто проверить работу электродвигателя под напряжением. Если результат удовлетворит, то на этом этапе и стоит остановиться.

По этим причинам рекомендую вначале от разборки отказаться и просто проверить работу электродвигателя под напряжением. Если результат удовлетворит, то на этом этапе и стоит остановиться.

До подачи напряжения на коллекторный двигатель достаточно собрать упрощенную электрическую схему.

Здесь скрыта довольно высокая опасность: огромные обороты ротора, которые требуют надежной фиксации корпуса статора и прочного его удержания. Иначе возможны неприятности.

В специализированных мастерских существуют специальные стенды безопасной проверки электродвигателей.

Домашнему мастеру можно обойтись без них: потребуется собрать пылесос по технологии, обратной последовательности разборки. Надеемся, что вы воспользовались нашим советом делать фотографии цифровым фотоаппаратом. Они на этом этапе очень пригодятся.

Все винты закручивайте надежно, обращайте внимание на правильность подключения разъемов и фиксацию пластиковых замков. Фильтры и емкость пылесборника для испытаний можно не устанавливать: так будет лучше виден запуск электродвигателя.

Первое включение пылесоса после ремонта осуществляйте через розетку с налаженным автоматическим выключателем: он защитит от случайных ошибок, ведущих к возникновению коротких замыканий.

При подаче напряжения из двигателя вначале выдуется часть оставшейся в нем пыли. Это вполне нормально. При работе необходимо оценить:

Если они в норме, то принимайте поздравления с успешным ремонтом. В противном случае потребуется разборка электродвигателя и его ремонт. Этот вопрос объясняется в материалах очередной статьи по специализированной теме.

А сейчас рекомендуем посмотреть видеоролик владельца oleg pl “Пылесос Самсунг разборка и чистка”.

Напоминаем, что сейчас вам удобно задать вопросы и поделиться материалом с друзьями в соц сетях.

Полезные товарыhousediz.ru

«Занимаясь системами центрального пылеудаления уже более 18 лет, наша компания накопила огромный опыт и знания в проектировании, монтаже и обслуживании систем вакуумной пылеуборки. По многочисленным просьбам наших клиентов, постараемся ответить на многие вопросы, а также помочь сделать правильный выбор встроенного пылесоса».

Руководитель компании WatermenВ. Степанов

Встроенный пылесос, что это такое?

Встроенный пылесос – это стационарный агрегат, являющийся основным элементом системы центрального пылеудаления. Система выполняет функции обычного пылесоса, но обходит традиционную бытовую технику по мощности, весу, удобству, шуму и надежности.

Система центрального пылеудаления отличается от традиционных пылесосов, тем, что в убираемом пространстве существует только один канал перемещения воздуха – из зоны уборки на улицу с промежуточным сепарированием пыли в стационарном блоке. При использовании обычных бытовых пылесосов происходит не только засасывание пыли, но и сдувании пыли с остальной , еще не очищенной площади уборки. В результате чего в убираемом помещении происходит подъем мелкой пыли в воздух, ее циркуляция и потом вторичное осаждение на поверхности помещения.

Принцип работы встроенного пылесоса очень прост. Мощным потоком вакуума (обычно превышающим показатели самых современных традиционных пылесосов в 3-10 раз) по сетям антистатического трубоповода, которые зачастую встраивают в стяжки пола или стены, с легкостью удаляется даже самая въедливая пыль и пылевые за пределы помещения. Основную часть загрязнений (98%) сепарирует сам встроенный пылесос, а остальную (2%) – мелкодисперсную пыль удаляет через выхлоп на улицу. Сама уборка происходит посредством подключения шланга длинами от 6 до 15 метров в пневморозетку, размещенную на стене или в полу. Пневморозетка по виду напоминает электрическую. Пылесос включается автоматически. Оператор уборки лишь чувствует мощь всасывания и не слышит никакого шума от самого пылесоса.

Преимущества встроенных пылесосов перед традиционными

Какие встроенные пылесосы бывают?

Сердцем центральных встроенных пылесосов является мотор - двигатель. Классифицируя встроенные пылесосы по типу двигателя (мотора), следует выдетить три основных типа:

1. Пылесосы с обводными двигателями

Обводной двигатель – это коллекторный мотор, охлаждающийся воздухом из внешней окружающей среды. Воздух для охлаждения поступает за счет работы дополнительного вентилятора на всасывающем патрубке наружного воздуха. Преимущества обводного двигателя встроенного пылесоса заключается в высокой надежности. К недостаткам можно отнести повышенную шумность работы, а также обязательную фильтрацию угольной пыли от щеток статора для препятствования попадания черной «сажи» от щеток в помещение, в котором установлен силовой агрегат.

2. Пылесосы с прямоточными двигателями

Прямоточный двигатель - это мотор, охлаждаемый воздухом из пылепровода, который поступает в двигатель после сепарации крупных частиц в мусороприемнике и последующего очищения фильтрами тонкой очистки. После охлаждения очищенный и теплый воздух выводится через выхлоп. Пылесосы с прямоточным двигателем потребляют меньше электроэнергии (на 30-40% по сравнению с обводными моторами), не выбрасывают «сажу» от угольных щеток в помещение, имеют компактные размеры при аналогичной мощности. Несмотря на все плюсы в пылесосах такого типа необходимо уделять внимание на загрязнение фильтра и наполнение мусороприемника.

3. Встроенные пылесосы с асинхронными двигателями

Асинхронный двигатель – это безщеточный мотор, который вращает свой ротор за счет магнитного поля, который создается в результате подачи напряжения на обмотку статора.

Встроенный пылесос, с асинхронным мотором, обладает значительно большим ресурсом работы в отличие от пылесосов с прямоточными или обводными двигателями. Ресурс асинхронного мотора составляет 20 000 часов. (обычный пылесос - 1000-1500 часов).

Преимущества такого мотора очевидны: долговечность , возможность регулирования частоты вращения и мощности двигателя.

К недостаткам таких моторов следует отнести их дороговизну, шумность (75-80 дБ), большие габариты.

Все перечисленные двигатели могут быть установлены каскадно, как последовательно так и параллельно.

Классификация встроенных пылесосов по типу уборки

Сухая уборка

В основном на рынке представлены встроенные пылесосы для сухой уборки помещений. Центральный пылесос для сухой уборки устраняет пыль через шланг по встроенной трассе пылепровода в резервуар по сбору пыли, расположенный на силовом блоке пылесоса. Пыль складируется и извлекается из пылесборника после его наполнения.

Мокрая Уборка

Моющие встроенные пылесосы (с влажной уборкой) не только позволяют убирать пролитую жидкость, но и выполнять чистку ковровых покрытий с применением моющих средств. Данный тип пылесосов в большинстве случаев имеет в своей конструкции отвод загрязнений напрямую в канализацию. Данная технология позволяет избежать расходных материалов при опорожнении мусороприемника, что несомненно является плюсом для владельца. Но при использовании данной системы есть ряд нюансов, которые необходимо учесть при выборе данного типа пылесоса.

Комбинированная уборка

Встроенные пылесосы комбинированного типа это наиболее оптимальный с инженерной точки зрения вариант пылеуборки. При комбинированном типе уборки агрегаторный узел представляет собой комбинацию основного силового аппарата и сепарирующей емкости, расположенной перед основным блоком. Раздельное размещение позволяет убрать от силового агрегата с электрическим двигателем и автоматикой емкость, которая предварительно сепарирует воду, мокрую пыль и крупные частицы. Мелкая пыль проходит в основной блок, очищается при помощи фильтров и выбрасывается наружу.

Классификация встроенных пылесосов по типу фильтрации

ardexpert.ru