Категория:

Ручные машины для строительных работ

Пневматические машины вращательного действия

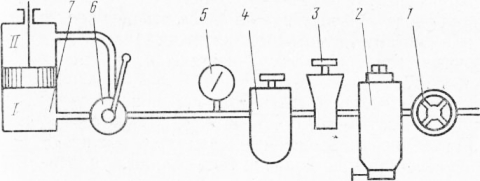

Пневматические машины вращательного действияПневматические сверлильные ручные машины выпускают прямыми и угловыми. Прямые сверлильные РМ (рис. 8.23) имеют корпус пистолетного типа и в их кинематическую схему включен одно-или двухступенчатый планетарный редуктор. У угловых машин планетарный редуктор работает совместно с конической или цилиндрической передачей. Шпиндель прямых сверлильных РМ имеет внешний или внутренний конус Морзе, шпиндель угловых — только внутренний конус Морзе. Вращение шпинделю сообщается через одноступенчатый планетарный редуктор от встроенного в корпус нереверсивного ротационного пневмодвигателя 4.

Рис. 8.23. Схема пневматической сверлильной машины

Сжатый воздух поступает к двигателю через пусковое устройство по каналу в рукоятке. Пусковое устройство состоит из шарикового клапана с пружиной, толкателя и подпружиненного курка. При нажатии на курок толкатель перемещается вниз и открывает клапан. Пневматические сверлильные РМ способны сверлить отверстия диаметром до 32 мм (по стали), имеют частоту вращения шпинделя (на холостом ходу) 6,6…33 с-1, мощность двигателя 0,4…1,8 кВт, массу 1J…8 кг. Расход сжатого воздуха при максимальной мощности составляет 0,9…1,2 м3/мин, рабочее давление воздуха 0,5 МПа.

Рис. 8.24. Пневматическая торцовая шлифовальная машина

Шлифовальные пневмомашины выполняют прямыми, угловыми и торцовыми. Торцовую шлифовальную машину (рис. 8.24) применяют в основном для шлифования и полирования металлических, цементных, гранитных и мраморных поверхностей. Шлифовальный круг крепится на валу ротора пневмодвигателя и снабжен защитным кожухом. Постоянная частота вращения круга на холостом ходу обеспечивается центробежным шариковым регулятором. Корпус машины имеет основную и дополнительную рукоятки.

В основной рукоятке смонтировано пусковое устройство, управляемое курком.

Прямые машины комплектуются кругами диаметром 63… 150 мм, торцовые и угловые — чашечными кругами диаметром 125… 180 мм. Частота вращения шпинделя пневмошлифовальных машин 75.. .200 с-1, мощность двигателя 0,4… 1,5 кВт при расходе сжатого воздуха 0,9…2 м3/мин.

Пневматические гайковерты имеют то же назначение, что и гайковерты с электроприводом. Различают гайковерты частоударные с частотой ударов 15…20 с-1 и редкоударные с частотой ударов 2…3 с~. Они различаются между собой в основном конструкцией и принципом действия ударно-вращательного механизма. Каждый пневматический гайковерт состоит из реверсивного ротационного пневматического двигателя с глушителем, вибробезопасного ударно-вращательного механизма, корпуса, рукоятки с пусковым устройством и механизмом реверса с переключателем. Частоударные гайковерты выпускают прямыми и угловыми, редкоударные — только прямыми. Прямые гайковерты выполнены по безредуктор-ной схеме, в конструкцию угловых машин включен одноступенчатый цилиндрический редуктор.

Частоударные пневмогайковерты обеспечивают сборку резьбовых соединений диаметром 14..36 мм за 4… 10 с и развивают наибольший момент затяжки 100… 1600 Нм. Ударно-вращательные механизмы частоударных гайковертов унифицированы и имеют одинаковый принцип действия, сходный с принципом действия ударно-вращательных механизмов частоударных электрических гайковертов.

Редкоударные пневмогайковерты предназначены для тарированной затяжки ответственных высокопрочных резьбовых соединений диаметром 20…60 мм и развивают энергию удара 25…160 Дж.

Конструкции и принцип работы редкоударных гайковертов име ют мало различий.

На рис. 8.25 показан редкоударный пневматический гайковерт. Ударный механизм помещен в металлический корпус, а пневмодвигатель с механизмом реверса и пусковым устройством — в пластмассовой рукоятке. Ударно-вращательный механизм включает составной ударник и синхронизирующее устройство. Ударник составлен из ведущей части, соединенной с выходным валом пневмодвигателя, и ведомой с кулачками для передачи крутящего момента на шпиндель с ключом и кулачками с помощью синхронизирующего устройства. Последнее состоит из синхронизирующей втулки, закрепленной на валике, центробежных грузов, силовой и возвратной пружин. При подаче сжатого воздуха в пневмодвигатель приводятся во вращение элементы ударно-вращательного механизма.

Рис. 8.25. Пневматический редкоударный гайковерт

Пневматические ножницы предназначены для резки листового металла и проката при максимальной толщине разрезаемого металла 1,6…2,5 мм. Основным параметром ножниц является толщина разрезаемого металла. По типу режущего инструмента они разделяются на ножевые и вырубные. Конструкция и принцип действия режущего инструмента ножевых и вырубных ножниц с пневматическим и электрическим приводами аналогичны. Промышленность выпускает унифицированные пневматические ножевые ножницы и вырубные ножницы, которые различаются между собой только режущим инструментом. Ножницы могут быть представлены в виде универсальной машины со сменным ножевым и вырубным режущим инструментом.

Составными частями пневматических ножниц (рис. 8.26, а, б, в) являются ротационный пневмодвигатель, пусковое устройство, планетарный одноступенчатый редуктор, эксцентриковый механизм, рабочий инструмент, пластмассовые корпуса соответственно головки, пневмодвигателя и рукоятки. Пневмодвигатель с планетарным редуктором встроены в рукоятку, которая служит также глушителем шума. На выступающем конце водила редуктора имеется эксцентрик, вращательное движение которого преобразуется в возвратно-поступательное движение ползуна. У ножевых ножниц (рис. 8.26, а) к ползуну крепится держатель с подвижным ножом, а неподвижный нож закреплен на улитке, жестко соединенной с корпусом головки. У вырубных ножниц (рис. 8.26, б) к полег; ударником определенной угловой скорости грузы под воздействием центробежной силы смещаются к периферии в радиальном направлении по наклонным поверхностям ведомой части ударника и, сжимая пружину, перемещают ведомую часть ударника в осевом направлении до зацепления с синхронизирующей втулкой.

По мере увеличения угловой скорости ведомая часть ударника, толкаемая центробежными грузами, продолжает осевое перемещение вместе с синхронизирующей втулкой в сторону шпинделя, преодолевая сопротивление пружин и до тех пор, пока не будет обеспечено зацепление кулачков и на полную высоту. Происходит удар, при котором кинетическая энергия вращающегося ударника передается шпинделю и закрепленному на нем ключу. После удара скорость ведомой части ударника резко снижается и она под действием пружины возвращается в исходное положение, размыкая кулачки, после чего цикл затяжки повторяется. Процесс затяжки осуществляется 5…15 ударами за 4…10 с.

Оператор отключает гайковерт при отсчете необходимого числа ударов.

Рис. 8.26. Пневматические ножницы

Пуск двигателя осуществляется поворотом рукоятки пускового устройства по часовой стрелке, при этом открывается подпружиненный шариковый клапан, и сжатый воздух поступает в пневмо-двигатель и приводит во вращение вал ротора. Вращательное движение ротора преобразуется в возвратно-поступательное движение ползуна с ножом или пуансоном, производящих резание листового металла или проката. Подача воздуха в пневмодвигатель прекращается при повороте рукоятки пускового устройства в противоположную сторону.

Производительность ножниц 1,6… 1,8 м/мин, число двойных ходов 25 с, расход сжатого воздуха 0,8 м3/мин.

Читать далее: Пневматические машины ударного действия

Категория: - Ручные машины для строительных работ

stroy-technics.ru

Ремонт пневматических приводов

Ремонт пневматических приводов Категория:

Ремонт промышленного оборудования

Ремонт пневматических приводов

Ремонт пневматических приводов Пневматические системы и приводы широко используются во всех отраслях промышленности.

Пневмопривод состоит из насоса (компрессора), распределительных и регулирующих устройств (фильтр, влагоочистигель, регулятор давления, регулятор скорости и др.), пневмодвигателя и трубопроводов.

В пневмоприводе (аналогично гидроприводу) происходит двойное преобразование энергии: механическая преобразуется в энергию сжатого воздуха, которая затем преобразуется в механическую энергию пневмодвигателя. Воздух нагнетается в пневмодвигатель компрессором, а отработанный воздух уходит в атмосферу.

Поступающий в пневматическое устройство сжатый воздух должен быть очищен от влаги и механических примесей, должен быть обеспечен контроль за давлением воздуха, возможность его регулирования. Для этого воздухопроводящая магистраль должна включать в себя соответствующую аппаратуру. Распределительным краном направляют поток воздуха в полости или пневмодвигателя, сообщая поршню движение в соответствующем направлении.

Рис. 1. Типовая схема включения пневматического двигателя:1 — кран, 2 — фильтр, 3 — регулятор давления, 3 — маслораспылитель, 4— манометр, 5 — распределительный кран, 6 — пневмодвигатель

Указанная схема подводки воздуха в пневмодвигатель может изменяться в зависимости от его конструкции. Например, в случае применения диафрагменных камер маслораспылитель не устанавливают, потому что масло, попадая в полость такого двигателя, ускоряет разрушение прорезиненной диафрагмы.

Пневматические двигатели

Пневматические двигатели подразделяются на поршневые и диафрагменные. По принципу работы они могут быть одностороннего и двустороннего действия. Двигатели одностороннего действия имеют только одно рабочее движение, которое осуществляется подачей сжатого воздуха в полость. При этом поршень со штоком переместятся вправо. Возврат поршня и штока в исходное положение происходит поддействием пружины. Полость постоянно сообщается с атмосферой.

В пневматических поршневых двигателях двустороннего действия движение поршня в обе стороны совершается под давлением сжатого воздуха, поочередно подаваемого в обе полости при помощи Распределительного крана. При подаче воздуха в одну из полостей двигателя противоположная полость сообщается с атмосферой.

Диафрагменный пневматический двигатель представляет собой полую камеру, разделенную эластичной диафрагмой на две изолированные друг от друга полости. Перемещение штока происходит при изгибе диафрагмы под действием сжатого воздуха. Вследствие ограниченной возможности прогиба диафрагмы ход штока ограничен (30—35 мм).

На рис. 2, г показано устройство поршневого пневмодвигателя двустороннего действия.

Долговечность работы пневматических двигателей в большой степени зависит от состояния уплотнений, которые должны обеспечить полную герметичность неподвижных и подвижных соединений и минимальные потери мощности на трение

В качестве уплотнений для поршней зачастую применяют кожаные угловые манжеты и резиновые V-образ-ные. При эксплуатации эти манжеты приходится периодически подтягивать, для чего необходимо разбирать и собирать двигатель. Кроме того, кожаные манжеты являются источником больших потерь мощности из-за большой поверхности контакта с цилиндром и ссыхаются при длительных перерывах в работе, нарушая герметичность соединения.

Указанные недостатки осутствуют у кольца круглого сечения, изготовленного из маслостойкой резины (ГОСТ 9833—73 и 18829 — 73). Эти кольца устанавливают в канавки поршня или проточки под шток, при этом кольца своим сечением, соприкасаясь одновременно, например, с дном канавки поршня и поверхностью цилиндра, принимают вид овала.

В осевом направлении кольцу обеспечивается определенный зазор, гарантирующий попадание сжатого воздуха в канавку, где оно расположено.

Такими кольцами обеспечивают надежную герметичность сборочной единицы и минимальные потери на трение. Для повышения долговечности механизма необходимо, чтобы шероховатость сопрягаемых поверхностей скольжения была не ниже , а острые углы канавок под уплотнительные кольца были затуплены.

Рис. 2. Схемы пневматических двигателей:а — поршневой одностороннего действия, б — поршневой двустороннего действия, в — диафрагмен-мая камера, г — устройство поршневого пневмодвигателя двустороннего действия

При ремонте пневмоприводов восстанавливают поршни и цилиндры пневмодвигателей. Цилиндры пневмодвигагелей восстанавливают также акрилопластами. Для этого изношенное отверстие растачивают на токарном станке.

Шероховатость повер хности должна быть цилиндричность и некруглость допускаются в пределах 0,5 мм. После обезжиривания внутренней поверхности цилиндра в него устанавливают оправку, диаметр которой соответствует диаметру поршня, герметизируют пространство между оправкой и цилиндром и заливают раствор акрило-пласта. Затем его выдерживают при температуре 18—20 °С в течение 2—3 ч, вынимают оправку, зачищают цилиндр от приливов пластика.

Необходимо внимательно проверять фильтры влагоотделения, своевременно их очищать и сливать накопленную воду, так как проникающая в систему влага вызывает коррозию и быстрый выход привода из строя.

pereosnastka.ru

Опубликовано admin Фев 26, 2013 в Сортировочное оборудование

Для того чтобы выбрать наиболее подходящую модель пневмодвигателя, который мог бы обеспечить эффективную работу на протяжении длительного времени, а также снизить эксплуатационные расходы, специалисты советуют учитывать важные особенности. Некоторые нюансы играют особенно важную роль.

Материал и конструкция двигателя выбираются в соответствии с вашей сферой применения.

Стоит обратить внимание на то, что лопастные модели используются при регулярных рабочих циклах. Для непрерывной же работы идеально подходят турбинные модели. Лопастные двигатели оптимальны для производств, требующих невысокие скорости, а турбинные, наоборот, предназначены для высокоскоростных операций. Используя двигатели, не требующие масляной смазки, следует помнить, что их мощность будет меньше на 20%.

Разрабатывая и выпуская двигатели, производители учитывают все особенности всевозможных сфер и областей производства, для того чтобы представить широкую продуктовую линию силовых агрегатов, различающихся по конструкции и материалу изготовления.

Пневматический двигатель, выполненный из чугуна, – верное решение для стандартных режимов работы в сухих помещениях.

Для интеграции с роботами или в других устройствах есть множество двигателей для шлифовальных, фрезерных и сверлильных машин, которые отличаются малым весом и компактной конструкцией.

Для применения в бумажной промышленности требуется конструкция из нержавеющей стали.

Пневмомоторы, используемые в пищевой промышленности, должны быть устойчивыми к чистящим средствам и водяному пару.

В химической промышленности двигатели должны выдерживать воздействие агрессивных химических веществ. В данной сфере очень высокие требования к взрывобезопасности.

Пневматические двигатели в медицинской и фармацевтической промышленности работают в стерильных условиях. Специальные материалы обеспечивают долгий срок службы несмотря на частую стерилизацию всего пневматического двигателя.

В потенциально взрывоопасных условиях пневматические двигатели выбираются в первую очередь благодаря своей конструкции и функциональности. Увеличивающийся объем сжатого воздуха охлаждает двигатель в момент работы. Тем не менее, дополнительная комбинация с передачами и тормозами может увеличить риски.

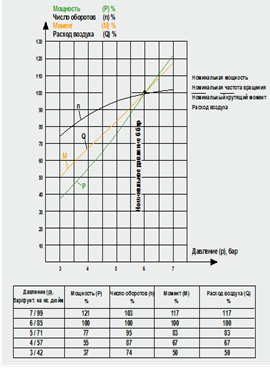

На корректный расчет требуемого привода влияет необходимый момент, оптимальный рабочий диапазон вашего пневматического двигателя, необходимая мощность и, возможно, какие-либо условия применения, воздействующие на рабочие показатели.

Пневмомоторы функционируют в очень широком рабочем диапазоне, на который может окончательно повлиять объем подаваемого и давление воздуха.

Наиболее экономичная эксплуатация двигателя (небольшой износ, небольшой расход воздуха и т. п.) достигается при частоте вращения, близкой к номинальной.

Чтобы сократить разницу рабочего давления вы можете использовать либо схему корректировки, указанную справа, либо таблицу корректировки

Все технико-эксплуатационные требования пневматических двигателей обычно основаны на рабочем давлении 6 бар. Рабочее давление означает давление потока непосредственно в пневматическом двигателе.

Любое уменьшение размера открытого поперечного сечения, либо самого питающего шланга, либо соединительных деталей, влияет на объем подаваемого воздуха. При необходимости на стандартном двигателе вы можете скорректировать объем воздуха, который будет соответствовать вашим требованиям с помощью дроссельного регулирования.

С помощью дроссельного регулирования вы снижаете частоту вращения своего двигателя и одновременно необходимый момент: это означает, что вы снижаете рабочие показатели двигателя. С другой стороны, при дроссельном регулировании выхлопа вы можете установить частоту вращения двигателя без большой потери момента.

Если вы уже выбрали пневматический двигатель, вы можете добавить дополнительные компоненты, которые входят в стандартную номенклатуру производителя.

При использовании стандартных систем может выполняться два следующих требования: например, тормоз можно использовать в качестве стопорного механизма, чтобы зафиксировать положение чана при наклоне, или в качестве рабочего тормоза, чтобы довести центробежную массу до останова.

Комплексное решение зачастую обладает лучшим соотношением Цена/Качество/Срок поставки, чем поиск самостоятельного решения в области приводных механизмов. Например, компания DEPRAG предлагает обширный объем двигателей с интегрированными планетарными, червячными или прямозубыми цилиндрическими передачами.

Червячная передача рекомендуется, когда необходима автоблокировка приводного механизма вашей системы. Планетарная зубчатая передача обеспечивает изменяемое положение установки двигателей небольшого размера.

Предлагается много вариантов крепления, чтобы пневматический двигатель наилучшим образом удовлетворял требованиям вашего механизма.

Пневматические двигатели представляют собой высокопроизводительные машины и, следовательно, обладают долгим сроком службы и надежности.

Оптимальный срок службы и рабочие показатели пневматического двигателя достигаются с помощью 1–2 капель масла на 1 м3 расхода воздуха.

Частота выполнения технического обслуживания пневматического двигателя зависит от многих факторов. Важную роль играют условия и среда применения, а также размер приводов или диапазон крутящего момента. Кроме того, необходимо учитывать рабочий цикл пневматического двигателя.

Цена покупки – основной фактор при покупке новой приводной системы.

Однако не следует забывать о дополнительных расходах.

Также следует учитывать текущие расходы на техническое обслуживание и осмотр при решении купить пневматический двигатель.

Затраты при работе двигателя зависят от расхода воздуха. Правильный выбор двигателя обеспечивает снижение текущих расходов. Чем больше двигатель соответствует номинальной частоте вращения (50 % частоты вращения холостого хода), т. е. достигаются максимальные рабочие показатели двигателя, тем эффективнее будет использоваться воздух.

Уже при планировании и выборе нового оборудования возникает вопрос наличия запасных частей и их стоимость, а также вопросы сроков проведения ремонта и технического обслуживания.

В таких вопросах также можно выделить двигатели линии BASIC LINE компании DEPRAG. Благодаря запатентованной системе замены лопастей, лопасти двигателя можно заменить несколькими движениями непосредственно на месте монтажа. Таким образом, устраняются длительные периоды простоя из-за технического обслуживанию пневмодвигателя.

©ИНТЕРТУЛМАШ

Авторские права на эту статью принадлежат компании «ИНТЕРТУЛМАШ» (www.itmash.ru) — комплексного поставщика пневматических двигателей (пневмомоторов, пневмодвигателей) и другого промышленного оборудования в России.

По всем техническим и коммерческим вопросам, касаемых пневматических двигателей, обращайтесь к инженерам «ИНТЕРТУЛМАШ».

Материалы статьи могут копироваться и использоваться только после согласования с компанией «ИНТЕРТУЛМАШ» (почта для связи: [email protected]).

www.4ne.ru

11.5. Исполнительные пневматические устройства

Исполнительными устройствами пневмоприводов называются различные механизмы, обеспечивающие преобразование избыточного давления воздуха или вакуума в рабочее усилие. Если при этом рабочий орган совершает движение относительно пневмоустройства, то он называется пневмодвигателем, а если движения нет или оно происходит совместно с пневмоустройством, то оно называется пневмоприжимом или пневмозахватом.

Пневмодвигатели могут быть, как и гидродвигатели, вращательного или поступательного действия и называются, соответственно, пневмомоторами и пневмоцилиндрами. Конструктивное исполнение этих устройств во многом похоже на их гидравлические аналоги. Наибольшее применение получили шестеренные, пластинчатые и радиально-поршневые пневмомоторы объемного действия. На рис.11.6, а показана схема радиально- поршневого мотора с передачей крутящего момента на вал через кривошипно-шатунный механизм.

В корпусе 1 симметрично расположены цилиндры 2 с поршнями 3. Усилие от поршней передается на коленчатый вал 5 через шатуны 4, прикрепленные шарнирно к поршням и кривошипу коленчатого вала. Сжатый воздух подводится к рабочим камерам по каналам 8, которые поочередно сообщаются с впускным Вп и выхлопным Вх каналами распределительного золотника 6, вращающегося синхронно с валом мотора. Золотник вращается в корпусе распределительного устройства 7, к которому подведены магистрали впуска и выхлопа воздуха.

Радиально-поршневые пневмомоторы являются относительно тихоходными машинами с частотой вращения вала до 1000…1500 об/мин. Более быстроходны шестеренные и пластинчатые моторы (2000…4000 об/мин), но самыми быстроходными (до 20000 об/мин и более) могут быть турбинные пневмомоторы, в которых используется кинетическая энергия потока сжатого воздуха. В частности, такие моторы используются для вращения рабочих колес вентиляторов на горных предприятиях.

Рис.11.6. Схемы пневмомоторов объемного (а) и динамического (б) действия

На рис.11.6, б показана схема пневмопривода колеса вентилятора, состоящего из ступицы 9 с лопаток 10, к которым жестко прикреплен вращающийся обод с лопатками пневмомотора 11. Поток сжатого воздуха, вытекающий из сопла 12 по касательной к изогнутым лопаткам 11, отдает свою энергию и заставляет вращаться колесо вентилятора с большой скоростью. Описанное устройство можно назвать пневмопреобразователем, преобразующим поток воздуха высокого давления в поток низкого давления с гораздо большим расходом.

Пневмопривод отличается большим разнообразием оригинальных исполнительных устройств с эластичными элементами в форме мембран, оболочек, гибких нитей, рукавов и т.н. Они широко используются в зажимных, фиксирующих, переключающих и тормозных механизмах современных автоматизированных производств. К ним относятся мембранные и сильфонные пневмоцилиндры с относительно малой величиной рабочего хода штока. Плоская резиновая мембрана позволяет получить перемещение штока на 0,1...0,5 от ее эффективного диаметра. При выполнении мембраны в форме гофрированного чулка рабочий ход увеличивается до нескольких диаметров мембраны. Такие пневмоцилиндры называются сильфонными. Они могут быть с внешним и внутренним подводом воздуха. В первом случае длина гофрированной трубки под действием давления уменьшается, во втором увеличивается за счет деформации гофров. В качестве эластичного элемента применяется резина, резинотканевые и синтетические материалы, а также тонколистовая сталь, бронза, латунь.

Увеличение скорости выполнения операций во многих случаях достигается применением пневмозахватов, схемы которых показаны на рис.11.7.

Для перемещения листовых изделий используются пневмоприсоски, относящиеся к вакуумным захватам безнасосного и насосного типа. В захватах безнасосного типа (рис.11.7, а) вакуум в рабочей камере К создается при деформации самих элементов захвата, выполненных в виде гибкой тарелки, прилегающей своей кромкой к детали и подвижным поршнем, к которому прикладывается внешнее усилие. Величина вакуума при подъеме детали пропорциональна ее весу и обычно бывает не более 55 кПа. Для обеспечения лучшего притяжения, особенно для недостаточно гладкой поверхности детали, применяют захваты насосного типа, у которых воздух из рабочей камеры отсасывается насосом до глубины вакуума 70…95 кПа.

Часто применяют простые устройства эжекторного типа (рис.11.7, б), в которых кинетическая энергия струи жидкости, пара или воздуха используется для отсасывания воздуха из рабочей камеры К, находящейся между присоской П и деталью. Сжатый воздух, поступающий на вход А, проходит с большой скоростью через сопло Б эжектора и создает пониженное давление в камере В и канале Г, сообщающимся с рабочей камерой К.

Рис.11.7. Схемы пневмозахватов

Для зажима деталей цилиндрической формы применяют пневмозахваты, выполненные по схемам в и г (рис.11.7). При подводе воздуха в рабочую камеру К упругий цилиндрический колпачок охватывает шейку вала и создает усилие, достаточное для его зажима. На схеме г показан двухсторонний пневмозахват, рабочими элементами которого служат сильфоны с односторонним гофром. При создании избыточного давления внутри сильфона гофрированная сторона растягивается на большую длину, чем гладкая, что вызывает перемещение незакрепленной (консольной) стороны трубки в направлении охватываемой детали. Такими устройствами можно фиксировать детали не только круглой формы, но и с любыми фасонными поверхностями.

В ряде случаев возникает потребность в перемещении рабочих органов на большие расстояния до 10…20 м и более по прямолинейной или искривленной траектории. Применение обычных штоковых пневмоцилиндров ограничено рабочим ходом до 2 м. Конструкции бесштоковых пневмоцилиндров, удовлетворяющих этим требованиям, показаны на рис.11.8.

Рис.11.8. Схемы бесштоковых пневмодвигателей поступательного движения

Отсутствие жесткого штока позволяет практически в два раза уменьшить длину цилиндра в выдвинутом положении. На схеме а показан длинноходовой пневмоцилиндр с передачей усилия через сильный постоянный магнит. Абсолютно герметичная гильза цилиндра выполнена из немагнитного материала, а ее внутренняя полость разделяется поршнем на две камеры, к которым подводится сжатый воздух. В поршне и каретке К, соединенной с рабочим органом, встроены противоположные полюса магнита S и N, взаимодействие которых обеспечивает передачу движущего усилия на каретку, скользящую по направляющим на внешней поверхности гильзы. Ход каретки ограничивается конечными упорами У.

Практически неограниченную длину хода имеют пневмоцилиндры с эластичной гильзой (рис.11.8, б), охватываемой двумя роликами, соединенными кареткой К. Такие пневмоцилиндры очень эффективны для перемещения штучных грузов по сложной траектории и в приводах с небольшими рабочими усилиями.

Пневмоцилиндр с гибким штоком показан на схеме рис.11.8, в. В такой конструкции тяговое усилие передается на каретку К от поршня через гибкий элемент (обычно стальной трос, облицованный эластичной пластмассой), охватывающий обводной и натяжной ролики, расположенные на крышках цилиндра.

Наверх страницы

gidravl.narod.ru

Двигатель предназначен для использования в энергомашиностроении в качестве двигателя объемного вытеснения и может найти применение в качестве привода для прижима и фиксации длинномерных заготовок. В двигателе упорный фиксирующий элемент выполнен в виде жестко закрепленного на балке основания, охватывающего сверху корпус с внутренней горизонтальной неподвижной перегородкой, разделяющей полость корпуса на верхнюю и нижнюю; в полостях размещены камеры из эластичного материала, а сам корпус установлен с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих относительно перегородки. К нижней части корпуса прикреплена прижимная плита, могущая перемещаться с корпусом на расстояние, равное 0,2 - 0,3 от диаметра нижней камеры. Изобретение обеспечивает надежность прижима длинномерных деталей и улучшение эксплуатационных характеристик. 2 з.п. ф-лы, 2 ил.

Изобретение относится к области двигателей объемного вытеснения, используемых для предотвращения относительного смещения элементов конструкций, и может быть использовано в машиностроении для прижима и фиксации длинномерных заготовок.

В технической литературе описаны пневматические двигатели, применяемые для механизации технологической оснастки. (см.Ансеров М.А. Приспособления для металлорежущих станков. М.-Л. изд-во "Машиностроение", 1966; Каталог. Изделия Московского завода пневмоаппаратов М., изд-во Машиностроение, 1964 г. ). Они классифицируются на поршневые, диафрагменные и камерные и обладают преимуществами по сравнению с гидравлическими двигателями и другими прижимными приспособлениями, однако в ряде случаев не обеспечивают надежную равномерную фиксацию материала и удобство в обслуживании. Известен пневматический упругий элемент, содержащий тороидальный упругий элемент с полостью для сжатого газа (см.авторское свидетельство СССР N 1458629, МПК F 16 F 9/02, опубл.21.05.87). Конструкция этого элемента не обеспечивает надежного равномерного обжатия профилированного стержня. Наиболее близким к предлагаемому является пневматический камерный двигатель, содержащий корпус, камеру в виде шланга, размещенную в полости корпуса, колодки с подпружиненными штоками, являющиеся элементами фиксации и опирающиеся на шланг. (см. книгу Дзюбандовский К.А."Пневматические приспособления", Л. изд-во "Машиностроение", 1969 г., стр.14). Преимуществом этого двигателя является возможность осуществить равномерный прижим деталей, имеющих значительную длину, однако при этом необходимо прижимать шланг во многих местах (например, прижимая деталь длиной до 5 м, производят прижим в 40 местах). Это требует значительного расхода материала колодок и штоков. Дискретность прижима не позволяет увеличивать усилие на штоке, что снижает надежность крепления деталей. Кроме того, приспособления в этом случае проектируются составными из нескольких секций, обслуживание таких двигателей затруднено, что ведет к ухудшению эксплуатационных характеристик. Предлагаемым изобретением решается задача повышения надежности прижима длинномерных деталей и улучшение эксплуатационных характеристик. В результате решения этих задач осуществляется - равномерный и надежный прижим длинномерных заготовок в процессе обработки кромки заготовки фрезерованием, шлифованием, строганием, в том числе листовых заготовок размерами до 6000 мм х 1500 мм и толщиной 3 - 10 мм; - снижение материалоемкости; - удобство обслуживания и управления двигателя. Технический результат выражается в предотвращении перекосов и сдвигов обрабатываемой заготовки, что ведет к повышению качества и точности обработки изделия. Для достижения этого технического результата в пневматическом двигателе, содержащем размещенную в корпусе камеру из эластичного материала и взаимодействующий с камерой упорный фиксирующий элемент, упорный фиксирующий элемент выполнен в виде жестко закрепленного на балке основания, охватывающего сверху корпус с внутренней горизонтальной неподвижной перегородкой, разделяющей корпус на верхнюю и нижнюю полости с размещенными в них камерами, причем корпус установлен с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих основания относительно неподвижной перегородки. Корпус в нижней части снабжен плитой, причем H=(0,2 - 0,3) D, где H - ход прижимной плиты, мм; D - диаметр нижней камеры, мм. Кроме того, a = 2,5 b при условии Pп = 1,1 D, где a - часть ширины нижней полости корпуса, контактирующей с нижней камерой, мм; b - высота нижней камеры, мм; Pп - внутренний периметр нижней полости корпуса, мм; D - диаметр нижней камеры, мм. Отличительные признаки предлагаемого изобретения влияют на достижение поставленного технического результата следующим образом. Выполнение упорного фиксирующего элемента в виде жестко закрепленного на балке основания позволяет осуществлять надежный и равномерный прижим на обрабатываемую заготовку, противодействуя усилию, передаваемому от камеры, расположенной в нижней полости корпуса через прижимную плиту, и позволяет фиксировать, стопорить подвижный корпус с камерой и прижимной плитой, развивая необходимое усилие прижима. Наличие неподвижной горизонтальной перегородки в корпусе позволяет изменять объемы внутренних полостей корпуса - верхней и нижней - в зависимости от последовательности в рабочем ходе двигателя, когда находящиеся в них камеры последовательно расширяются или сжимаются. Это обеспечивает оптимальные условия для равномерного и надежного прижима заготовки. Предлагаемая конструкция корпуса, установленного с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих основания относительно неподвижной перегородки, позволяет обеспечить скольжение вниз в момент прижима заготовки и вверх в момент монтажа и демонтажа заготовки. Кроме того, наличие верхней и нижней полостей с камерами обеспечивает возможность установки заготовки, когда верхняя камера заполнена сжатым воздухом, а нижняя сжата, и возможность прижима, когда верхняя камера сжата, а нижняя заполнена. Улучшение эксплуатационных характеристик объясняется быстротой и удобством в обслуживании камер и зависит лишь от способа подачи сжатого воздуха в пневматический двигатель. Наличие прижимной плиты способствует фиксации и обеспечивает необходимую площадь давления и усилие прижима, а выполнение соотношения H = (0,2 - 0,3) D, найденного опытным путем, также ведет к оптимальным условиям надежного прижима заготовки. Выполнение соотношения a = 2,5 b при условии Pп = 1,1

D, где a - часть ширины нижней полости корпуса, контактирующей с нижней камерой, мм; b - высота нижней камеры, мм; Pп - внутренний периметр нижней полости корпуса, мм; D - диаметр нижней камеры, мм. Отличительные признаки предлагаемого изобретения влияют на достижение поставленного технического результата следующим образом. Выполнение упорного фиксирующего элемента в виде жестко закрепленного на балке основания позволяет осуществлять надежный и равномерный прижим на обрабатываемую заготовку, противодействуя усилию, передаваемому от камеры, расположенной в нижней полости корпуса через прижимную плиту, и позволяет фиксировать, стопорить подвижный корпус с камерой и прижимной плитой, развивая необходимое усилие прижима. Наличие неподвижной горизонтальной перегородки в корпусе позволяет изменять объемы внутренних полостей корпуса - верхней и нижней - в зависимости от последовательности в рабочем ходе двигателя, когда находящиеся в них камеры последовательно расширяются или сжимаются. Это обеспечивает оптимальные условия для равномерного и надежного прижима заготовки. Предлагаемая конструкция корпуса, установленного с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих основания относительно неподвижной перегородки, позволяет обеспечить скольжение вниз в момент прижима заготовки и вверх в момент монтажа и демонтажа заготовки. Кроме того, наличие верхней и нижней полостей с камерами обеспечивает возможность установки заготовки, когда верхняя камера заполнена сжатым воздухом, а нижняя сжата, и возможность прижима, когда верхняя камера сжата, а нижняя заполнена. Улучшение эксплуатационных характеристик объясняется быстротой и удобством в обслуживании камер и зависит лишь от способа подачи сжатого воздуха в пневматический двигатель. Наличие прижимной плиты способствует фиксации и обеспечивает необходимую площадь давления и усилие прижима, а выполнение соотношения H = (0,2 - 0,3) D, найденного опытным путем, также ведет к оптимальным условиям надежного прижима заготовки. Выполнение соотношения a = 2,5 b при условии Pп = 1,1  D означает, что для достижения максимального усилия прижима необходимо обеспечить такое заполнение нижней камеры, когда камера контактирует с полостью корпуса, плотно прилегая к нему и оказывая давление через корпус на прижимную плиту. Все перечисленные признаки в конечном итоге обеспечивают возможность точной и качественной обработки кромки листового длинномерного материала при фрезерных, шлифовальных или строгальных работах. Предлагаемый двигатель иллюстрируется чертежами. На фиг.1 показаны продольный и поперечный разрезы пневматического двигателя в статическом состоянии, а на фиг.2 - поперечный разрез двигателя в момент установки заготовки под прижимную плиту и в момент прижима. Пневматический двигатель содержит упорный фиксирующий элемент в виде основания 1, укрепленный на балке 2. Он охватывает сверху корпус 3, установленный с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих 4 основания 1. Корпус 3 разделен горизонтальной неподвижной перегородкой 5 на две полости: верхнюю 6 и нижнюю 7. В верхней полости 6 размещена камера 8 из эластичного материала в виде рукава, а в нижней полости 7 такая же камера 9. Корпус 3 снабжен в нижней части прижимной плитой 10, которая может перемещаться над поверхностью стола с заготовкой на ход, обозначенный Н. Пневматический двигатель работает следующим образом. При изготовлении листовых длинномерных заготовок резервуаров для горючих веществ емкостью до 2000 м3 особое значение имеет точность и качество выполнения кромок заготовок. Эти операции обработки кромок производятся на фрезерных или строгальных станках. В этом случае целесообразно использование предлагаемого пневматического двигателя для равномерного и надежного прижима и фиксации заготовок к базовой поверхности рабочего стола. Предварительно устанавливают заготовку листового длинномерного материала на рабочий стол. Для этого от пневмораспределителя подают сжатый воздух в камеру 8 в верхней полости 6, при этом камера 8 расширяется, заполняя пространство полости 6, образованное горизонтальной неподвижной перегородкой 5 и верхней частью корпуса 3 за счет скольжения корпуса 3 вверх вдоль направляющих 4 основания 1 относительно горизонтальной перегородки 5 до упора на расстояние (0,2 - 0,3) D. В этот момент (см. фиг.2) камера 9 в полости 8 находится в сжатом состоянии и прижимная плита 10 поднята над рабочим столом. После установки заготовки от пневмораспределителя сжатый воздух подают в камеру 9 и цикл повторяется в обратной последовательности. Корпус 3 скользит вниз до упора, а камера 9 расширяется, обеспечивая надежный и равномерный прижим на заготовку через прижимную плиту 10 и упорный фиксирующий элемент в виде основания 1, сжатый воздух из камеры 8 при этом удаляется в атмосферу, после прижима заготовки производят ее обработку. Длина корпуса выбрана такой, что по всей длине прижима устанавливают 10-12 корпусов с зазором 1-3 мм. В качестве эластичного материала камер используют резиновый рукав с текстильным каркасом по ГОСТ 18698-73 диаметром 50 мм и с рабочим давлением 6,3 кг/см2. При давлении в пневмосети 5 кг/см2 пневматический двигатель позволяет развивать усилие прижима до 2500 кг на 1 м длины прижима. Опытный образец устройства изготовлен и прошел испытания.

D означает, что для достижения максимального усилия прижима необходимо обеспечить такое заполнение нижней камеры, когда камера контактирует с полостью корпуса, плотно прилегая к нему и оказывая давление через корпус на прижимную плиту. Все перечисленные признаки в конечном итоге обеспечивают возможность точной и качественной обработки кромки листового длинномерного материала при фрезерных, шлифовальных или строгальных работах. Предлагаемый двигатель иллюстрируется чертежами. На фиг.1 показаны продольный и поперечный разрезы пневматического двигателя в статическом состоянии, а на фиг.2 - поперечный разрез двигателя в момент установки заготовки под прижимную плиту и в момент прижима. Пневматический двигатель содержит упорный фиксирующий элемент в виде основания 1, укрепленный на балке 2. Он охватывает сверху корпус 3, установленный с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих 4 основания 1. Корпус 3 разделен горизонтальной неподвижной перегородкой 5 на две полости: верхнюю 6 и нижнюю 7. В верхней полости 6 размещена камера 8 из эластичного материала в виде рукава, а в нижней полости 7 такая же камера 9. Корпус 3 снабжен в нижней части прижимной плитой 10, которая может перемещаться над поверхностью стола с заготовкой на ход, обозначенный Н. Пневматический двигатель работает следующим образом. При изготовлении листовых длинномерных заготовок резервуаров для горючих веществ емкостью до 2000 м3 особое значение имеет точность и качество выполнения кромок заготовок. Эти операции обработки кромок производятся на фрезерных или строгальных станках. В этом случае целесообразно использование предлагаемого пневматического двигателя для равномерного и надежного прижима и фиксации заготовок к базовой поверхности рабочего стола. Предварительно устанавливают заготовку листового длинномерного материала на рабочий стол. Для этого от пневмораспределителя подают сжатый воздух в камеру 8 в верхней полости 6, при этом камера 8 расширяется, заполняя пространство полости 6, образованное горизонтальной неподвижной перегородкой 5 и верхней частью корпуса 3 за счет скольжения корпуса 3 вверх вдоль направляющих 4 основания 1 относительно горизонтальной перегородки 5 до упора на расстояние (0,2 - 0,3) D. В этот момент (см. фиг.2) камера 9 в полости 8 находится в сжатом состоянии и прижимная плита 10 поднята над рабочим столом. После установки заготовки от пневмораспределителя сжатый воздух подают в камеру 9 и цикл повторяется в обратной последовательности. Корпус 3 скользит вниз до упора, а камера 9 расширяется, обеспечивая надежный и равномерный прижим на заготовку через прижимную плиту 10 и упорный фиксирующий элемент в виде основания 1, сжатый воздух из камеры 8 при этом удаляется в атмосферу, после прижима заготовки производят ее обработку. Длина корпуса выбрана такой, что по всей длине прижима устанавливают 10-12 корпусов с зазором 1-3 мм. В качестве эластичного материала камер используют резиновый рукав с текстильным каркасом по ГОСТ 18698-73 диаметром 50 мм и с рабочим давлением 6,3 кг/см2. При давлении в пневмосети 5 кг/см2 пневматический двигатель позволяет развивать усилие прижима до 2500 кг на 1 м длины прижима. Опытный образец устройства изготовлен и прошел испытания.Формула изобретения

1. Пневматический двигатель, содержащий размещенную в корпусе камеру из эластичного материала и взаимодействующий с камерой упорный фиксирующий элемент, отличающийся тем, что упорный фиксирующий элемент выполнен в виде жестко закрепленного на балке основания, охватывающего сверху корпус с внутренней горизонтальной неподвижной перегородкой, разделяющей корпус на верхнюю и нижнюю полости с размещенными в них камерами, причем корпус установлен с возможностью возвратно-поступательного вертикального перемещения вдоль направляющих основания относительно неподвижной перегородки. 2. Пневматический двигатель по п.1, отличающийся тем, что корпус в нижней части снабжен прижимной плитой, причем H = (0,2 - 0,3) D, где H - ход прижимной плиты, мм; D - диаметр нижней камеры, мм. 3. Пневматический двигатель по п.1, отличающийся тем, что Q = 2,5 b при условии Pп = 1,1 D, где Q - часть ширины нижней полости корпуса, контактирующей с нижней камерой, мм; b - высота нижней камеры, мм; Pп - внутренний периметр нижней полости корпуса, мм; D - диаметр нижней камеры, мм.

D, где Q - часть ширины нижней полости корпуса, контактирующей с нижней камерой, мм; b - высота нижней камеры, мм; Pп - внутренний периметр нижней полости корпуса, мм; D - диаметр нижней камеры, мм.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Основные принципы

Технология применения пневмоинструмента – это использование сжатого воздуха в качестве рабочего вещества для машинной и механической обработки. Сжатый воздух – это находящийся под избыточным давлением атмосферный воздух (сжатый). Воздух доступен повсюду в большом количестве. Сжатый воздух в качестве рабочего вещества нет необходимости заменять. Сжатый воздух не загрязняет атмосферу в случае дефекта трубы. В зависимости от предполагаемой области применения, требуется сжатый воздух в различных диапазонах давления. Необходимо знать, что пневматические машины имеют различие в диапазоне потребления сжатого воздуха:

- диапазон низких давлений до 10 бар

- диапазон средних давлений 10...15 бар

- диапазон высоких давлений 15...40 бар

- диапазон сверхвысоких давлений 40...400 бар Ручные пневматические машины для ремесленного и промышленного производства обычно работают в диапазоне низких давлений – до 10 бар.

Генерирование сжатого воздуха

Сжатый воздух генерируется путем сжатия атмосферного воздуха под давлением. Электроинструменты, широко применяемые для генерирования сжатого воздуха, называются компрессорами. В области ремесленного и промышленного производства главным образом используются поршневые компрессоры и/или компрессоры винтового типа. Поршневой компрессор напоминает двигатель внутреннего сгорания с клапанным распределением. Атмосферный воздух всасывается и сжимается поршнем возвратно-поступательного хода, приводимым в движение коленчатым валом и шатуном. Ходом всасывания и ходом выпуска управляют клапаны. Типичными свойствам поршневого компрессора являются:

- высокая эффективность

- возможность создавать давление от высокого до очень высокого уровня

- возможность создавать устройства очень малых размеров

- возможность создавать много различных базовых конструкций (с несколькими цилиндрами и несколькими стадиями сжатия)

- малая стоимость

- пульсирующий напорный поток (неблагоприятно)

Корпус компрессора винтового типа содержит два ротационных поршня в виде червячных винтов, работающих в противоположных направлениях, которые передают воздух с установившейся скоростью в барокамеру. На своем пути через компрессор всасываемый воздух направляется через постоянно уменьшающиеся камеры и сжимается до достижения конструктивно заданного конечного выходного давления. Типичными свойствами компрессора винтового типа являются:

- непрерывный воздушный поток

- низкая температура в конце сжатия

- возможно сжатие с постоянной смазкой

- пониженное создание шума

- возможна многоступенчатая конструкция

- подходит для крупносерийного выпуска

- более дорогой Компрессоры винтового типа стали преобладающими для областей применения, для которых требуется непрерывное и большое количество воздуха.

Подготовка сжатого воздуха

Перед использованием сжатый воздух должен быть подготовлен. Наиболее важные меры:

- фильтрация

- охлаждение

- осушение. Всасываемый воздух может содержать грязь и пыль. В зависимости от типа компрессора сжатый воздух может содержать частицы масла от смазки компрессора. Фильтрация используется для очистки сжатого воздуха от этих элементов. Обычно используются следующие фильтры

- циклонные фильтры для отделения грубой грязи и частиц пыли

- фильтры грубой очистки для отделения более мелких частиц пыли

- высокоэффективные фильтры для отделения мельчайших частиц пыли и масла Сжатый воздух необходимо охлаждать, потому что при сжатии воздуха выделяется тепло, а возрастание температуры сжатого воздуха зависит от рабочего давления. Чем выше давление, тем выше возрастание температуры. Из-за опасности несчастных случаев нельзя превышать определенные максимальные температуры (обычно между 160...200 °C). По этой причине сжатый воздух в компрессоре подается через воздухоохладитель. В случае использования многоступенчатых компрессоров воздух охлаждается между ступенями компрессора.

Сжатый воздух должен осушаться. Атмосферный воздух всегда содержит определенное количество водяного пара. Но вода, в противоположность воздуху, не сжимается и таким образом водяной пар осаждается после сжатия и охлаждения сжатого воздуха в форме конденсата (воды). Конденсат может вызвать коррозию и неисправности в подсоединенной сети трубопроводов и потребителях и должен, поэтому быть удален (осушен). По этой причине в пневматических системах устанавливаются осушительные устройства.

Конденсат собирает все частицы, содержащиеся во всасываемом воздухе, такие как грязь, пыль и другие загрязнители. В зависимости от типа компрессора он также может содержать частицы масла. Так как эти загрязнители могут оказаться в конденсате в концентрированной форме, на конденсат распространяются специальные пылевлажностные условия. Он должен удаляться в соответствии с применимыми правилами и нормативными требованиями.

Пневматические системы

Во время конструирования пневматической системы должны учитываться следующие критерии:

- давления в системе

- требования к сжатому воздуху

- производительность компрессора

- сеть трубопроводов.

Максимальное давление на выходе компрессора – это максимальное давление, которое способен создавать компрессор. Давление в резервуаре сжатого воздуха и соответственно также в системе изменяется между максимальным и минимальным давлением в соответствии с изменяющимся расходом воздуха подсоединенных потребителей. Кроме того существует падение давления из-за утечек в системе. Компрессор должен иметь возможность компенсировать эти потери и изменения давления. Поэтому потенциальное максимальное давление на выходе компрессора должно всегда быть выше, чем предполагаемое для использования рабочее давление системы.

Рабочее давление – это минимальное давление, которое должно быть доступно подсоединенным потребителям. Необходимо принимать во внимание возможные потери в результате утечки и ослабления потока.

Гидродинамическое давление – это давление, доступное в соединительной арматуре, в то время как потребитель включен и находится в режиме работы с самым высоким расходом воздуха. Только в том случае, если гидродинамическое давление в этом режиме работы обеспечивает минимальное значение давления, определенное изготовителем (обычно 6 бар), ручная пневматическая машина сможет обеспечивать заданную мощность. Гидродинамическое давление необходимо измерять непосредственно на потребителе, так как на данном этапе учитываются все утечки через сеть трубопроводов, клапаны и задвижки, а также и через подводящий трубопровод (возможно слишком узкий).

Факторы, которые определяют расход пневматической системы:

- потребность в сжатом воздухе потребителей

- средняя продолжительность включения потребителей

- коэффициент одновременности

- потери в системе

- резервы

- ошибки вычисления Потребность в сжатом воздухе подсоединенных потребителей необходимо сначала скорректировать при помощи коэффициентов средней продолжительности включения и одновременности. К этому необходимо добавить коэффициенты потерь, резервы и ошибки вычислений. расход ручных пневматических машин вычисляется путем сложения всех отдельных расходов в соответствии с техническими характеристиками изготовителя и путем включения всех поправочных коэффициентов.

Обычно не все ручные пневматические машины работают одновременно. Из-за наличия перерывов между отдельными случаями применения они включаются и выключаются по мере надобности. В зависимости от типа инструмента эти перерывы отличаются. Шлифующие инструменты обычно работают в течение более длительных периодов времени, у инструментов для завинчивания винтов и гаек обычно более частые перерывы в работе. Среднее значение, которое обычно преобразуется в число периодов в один час, в течение которых инструмент включен, называется средней продолжительностью включения. Если в мастерской установлено большое количество потребителей, опыт показывает, что все потребители никогда не используются одновременно, так как большинство операций происходит одна после другой, и по длительности они независимы друг от друга. Отношение интервалов времени, в течение которых теоретически все электроприёмники используются одновременно, называется коэффициентом одновременности и входит в вычисление совместно с продолжительностью включения в качестве фактора, уменьшающего потребность в сжатом воздухе.

Потери в пневматических системах происходят из-за утечек и трения сжатого воздуха, текущего в сети трубопроводов. Опыт показывает, что потери в новых пневматических системах составляют приблизительно 5%. В более старых пневматических системах потери могут составлять до 25%.

Первоначально потребность в сжатом воздухе вычисляется исходя из подсоединенных в данный момент потребителей. Однако нужно запланировать резервы, чтобы предусмотреть будущее расширение системы и увеличивающиеся требования, чтобы минимизировать последующие дополнительные затраты. В зависимости от перспективы и производства, могут быть запроектированы резервы, доходящие до 100%.

Несмотря на точные методы вычисления, правильная потребность в сжатом воздухе не может быть точно определена. Поэтому приблизительно 15% приняты в качестве дополнительного требования, чтобы компенсировать ошибки вычисления, и они прибавляются к предполагаемому расходу.

Наряду с другими факторами, производительность компрессора определяется следующими критериями:

- максимальное давление

- подаваемый объём

- тип компрессора

- число компрессоров

- размер резервуара. Несколько маленьких компрессоров лучше, чем один большой Компрессор. Большие компрессоры имеют высокое энергопотребление. Если несколько маленьких компрессоров используются вместо одного большого, их можно включать или выключать каждый в отдельности в соответствии с текущей потребностью в сжатом воздухе. Благодаря этому, с одной стороны, значительно уменьшается потребление энергии, а с другой стороны, есть возможность отключать один компрессор от сети для ремонта и технического обслуживания без необходимости выключения всей пневматической системы. Резервуар для сжатого воздуха хранит определенное количество сжатого воздуха и компенсирует колебания давления (например, вызываемое поршневыми компрессорами). Он охватывает фазы повышенной потребности в сжатом воздухе и позволяет использовать прерывистый режим работы компрессора (то есть включение и выключение питания при необходимости) и таким образом сохраняет энергию.

Сеть трубопроводов

Основная функция сети трубопроводов – это транспортировка сжатого воздуха отдельным потребителям. Кроме того, за счет нее увеличивается объем резервуара сжатого воздуха. Существуют различные типы сетей трубопроводов. Две самые типичные системы называются

- тупиковая система

- кольцевая система Обе системы имеют свои преимущества и недостатки, которые должны быть приняты во внимание в зависимости от конструкции системы. На практике часто используются смешанные варианты обеих систем.

Тупиковые трубопроводы ответвляются от больших распределительных трубопроводов или магистрального распределительного трубопровода и заканчиваются у потребителя. Их преимущество заключается в том, что для них требуется меньшая длина трубы, чем в кольцевых трубопроводах. А недостаток их в том, что они должны иметь больший диаметр, чем кольцевые трубопроводы и часто вызывают сильное падение давления.

Кольцевая система формирует замкнутое кольцо распределения. Если сжатый воздух подается через распределительный кольцевой трубопровод, он должен проходить более короткое расстояние, чем в случае тупикового трубопровода. Благодаря этому уменьшается падение давления. Размеры кольцевой системы можно рассчитать с помощью половины длины трубы и половины объема потока. Недостатком является большая длина трубопровода.

Длины линии, ответвлений, колен, клапанов и соединительных втулок взаимосвязаны межу собой и оказывают друг на друга влияние. Чем длиннее линия, тем выше потери на трение при перемещении сжатого воздуха об стенки трубы. И так как потери на трение преобразуются в падение давления, для более длинных линий требуется использовать трубопровод большего диаметра, чтобы уменьшить сопротивление из-за трения. В зависимости от конструкции и качества изготовления, ответвления, колена, клапаны и соединительные втулки часто вызывают существенные потери на трение при перемещении сжатого воздуха. Поэтому их число должно быть сведено к минимуму, и предпочтительно использовать усиливающие поток модели. Коэффициенты, которые применяются к стандартным компонентам, вводят в расчеты сети трубопроводов и прибавляют дополнительные метры к длине системы.

Ручные пневматические машины

Ручные пневматические машины – это те механизированные и обрабатывающие инструменты, которые используют сжатый воздух в качестве средства для приведения их в движение. В рамках этой публикации мы рассмотрим только ручные пневматические машины.

Особые преимущества ручных пневматических машин по сравнению с электрическими ручными машинами могут быть сконцентрированы в следующих критериях:

- простота

- надежность работы

- безопасность труда

- защита от перегрузки. Критерий простоты заключается в следующем. Конструкция и работа ручной пневматической машины просты по сравнению с электрической машиной. По этой причине они очень надежны и не подвержены отказам. Поступательное движение может быть создано непосредственно и без использования сложных механических компонентов, таких как рычаги, эксцентрики, кулачковые диски, ходовые винты и т.п. Понятие надёжности работы определяется в длительности срока службы и низкой частоты отказов. Подготовленный сжатый воздух является безотказным средством при больших температурных колебаниях и при экстремальных температурах, а так же во влажной среде. Его можно также использовать при очень высоких температурах. Утечки из ручных пневматических машин и линий не оказывают отрицательного влияния на безопасность и исправное состояние установки. Пневматические системы и компоненты обычно подвержены небольшому износу. Следовательно, они имеют длительный срок службы и низкую частоту отказов. В отношении пожаро-, электро- и взрывоопасности, ручные пневматические машины очень безопасны. Даже в областях с наличием пожаро-, взрывоопасности или опасности взрыва рудничного газа, ручные пневматические машины могут приводиться в движение без использования дорогого и объёмного защитного оборудования. Ручные пневматические машины можно также без проблем использовать во влажных комнатах или на открытом воздухе. При оснащении специальным уплотнением их можно использовать даже под водой.

Защита от перегрузки означает следующее. Ручные пневматические машины и рабочие элементы могут нагружаться и блокироваться вплоть до остановки без ущерба для инструмента. По этой причине они считаются защищенными от перегрузки. Пневматическая сеть, в отличие от электрической цепи, может быть перегружена путем отбора сжатого воздуха без необходимости в резервировании. Если падение давления слишком велико, необходимую работу больше нельзя будет выполнять. Однако не причиняется никакого ущерба сети или рабочим элементам. Так как воздух при снижении давления охлаждается во время его расходования, ручные пневматические машины не перегреваются.

Двигатели для ручных пневматических машин базируются на двух принципах

- машина динамического действия

- объёмные гидравлические машины

В зависимости от конструкции и области применения для приведения в движение инструмента используются пневматические двигатели того или другого типа.

Машины динамического действия также известны под названием турбины. Существуют два основных варианта

- осевые турбины

- радиальные турбины

Для обоих типов характерно то, что энергия потока сжатого воздуха преобразуется исключительно во вращательное движение. Характерными свойствами турбин можно определить следующим образом. Сжатый воздух протекает через осевые турбины в осевом направлении, то есть на одной линии с осью и энергия передается рабочим колесом с лопатками турбины. Обычно осевые турбины имеют малый диаметр, однако, если они снабжены несколькими последовательно расположенными рабочими колесами с лопатками, их длина может соответственно увеличиваться. Поток в радиальных турбинах является радиальным, то есть направленным по диагонали к оси, в соответствии с чем сжатый воздух подается по касательной. Характерным признаком радиальных турбин является их относительно большой диаметр и небольшая габаритная длина. Турбины главным образом используются в специальных типах ручных пневматических машин обычно, где требуются высокие скорости вращения, простая конструкция и маленькие конструктивные размеры, например, в небольших высокоскоростных шлифовальных инструментах. Типичными областями их применения являются производство инструмента, изготовление пресс-форм и стоматология.

В объёмных гидравлических машинах сжатый воздух поступает в камеры переменного объема. Камеры, известные под названием ячейки или поршневые цилиндры, перемещаются сжатым воздухом вдоль периферии в цилиндрическом корпусе или линейно вдоль цилиндра. Объёмные гидравлические машины могут иметь множество моделей. Характерным признаком объёмных гидравлических машин является то, что энергия потока сжатого воздуха может быть преобразована как в линейное, так и во вращательное движение. Поэтому в случае использования объёмных гидравлических машин для ручного пневматического инструмента необходимо делать различие между

- линейными двигателями

- роторными двигателями В пределах этих групп в ручных пневматических машинах используются главным образом

- линейные двигатели возвратнопоступательного типа

- поворотные поршневые пневматические двигатели.

Во время работы линейные двигатели возвратнопоступательного типа выполняют автоматическое возвратно-поступательное движение, частота которого может быть определена конструкцией двигателя и скоростью воздушного потока. Клапаны, необходимые для управления движением, интегрированы непосредственно в двигатель. Типичная область применения линейных двигателей возвратно-поступательного типа бетоноломы («пневматические молотки»), игольчатые окалиноломатели, клепальные молотки и пневматические долота.

Поворотные поршневые пневматические двигатели преобразуют энергию потока сжатого воздуха во вращательное механическое движение. Скорость вращения и крутящий момент зависят от объема камеры и расхода сжатого воздуха. Конструктивная простота и компактное строение делают поворотные поршневые пневматические двигатели нетребовательными, но эффективными приводными электродвигателями для ручных пневматических машин.

Управляемые пневматические двигатели имеют следующие преимущества:

- экономия воздуха во время режима холостого хода

- пониженная частота вращения холостого хода

- пониженное изнашивание

- пониженное возникновение шума

- более высокая скорость выполнения работ

- лучше качество работы. Инструменты с регулированием скорости вращения нужно, поэтому предпочитать инструментам без регулирования скорости.

Некоторым ручным пневматическим машинам необходим редуктор. Хотя крупные двигатели имеют высокий крутящий момент, они непригодны для приведения в движения маленьких, спроектированных с учетом эргономических требований ручных пневматических машин в силу их размера. Следовательно, маленькие пневматические двигатели должны работать с высокой скоростью вращения, чтобы достичь положительной удельной мощности на единицу массы. Высокая частота вращения электродвигателя затем уменьшается вторичной зубчатой передачей до необходимого числа оборотов ведомого вала, посредством чего крутящий момент увеличивается пропорционально передаточному отношению редуктора.

Расход воздуха ручных пневматических машин отличается и в значительной степени зависит от типа инструмента и в пределах определенной группы инструментов от размера инструмента. Для точных вычислений Вы можете использовать определенные значения расхода воздуха, содержащиеся в каталогах изготовителей.

В ремесленном и промышленном производстве главным образом используют те ручные пневматические машины, которые можно разбить на следующие основные группы:

- сопловый инструмент

- инструменты ударного действия

- ротационные инструменты. К ним относятся дрели, гайковерты, шлифмашины. Кроме того есть специальные инструменты, такие как ножницы, высечные ножницы и пилы с пневмоприводом. Группа сопловых инструментов включает в себя

- сопла для пневмоформования

- пистолеты-краскораспылители

- сопла для пескоструйной обработки Сопловые инструменты, вероятно, являются самыми простыми ручными пневматическими машинами. Сжатый воздух переносит применяемые рабочие вещества в своем потоке. Расход воздуха у них зависит от формы и диаметра отверстия сопла. Группа пневматических инструментов ударного действия включает в себя:

- степлеры

- гвоздильные молотки

- бетоноломы

- отбойные молотки

- клепальные молотки

- игольчатые окалиноломатели Эти инструменты приводятся в движение посредством пневматического цилиндра (степлер, гвоздильный молоток) или посредством линейных двигателей возвратно-поступательного типа (бетоноломы, отбойные молотки, клепальные молотки, игольчатые окалиноломатели). Они обеспечивают высокую мощность, будучи довольно маленькими и простыми в обращении. В противоположность инструментам ударного действия с электроприводом линейное ударное движение может выполняться напрямую. Отсутствие механических трансмиссий, таких как кривошипно-шатунные механизмы, делает эти инструменты чрезвычайно простыми в производстве и поэтому очень надёжными в эксплуатации. Охлаждающий эффект воздуха из-за уменьшения давления делает возможным непрерывный режим работы без каких-либо проблем. Ротационные ручные пневматические машины включают в себя все ручные пневматические машины с вращающимся шпинделем, и/или которые приводятся в движение роторным двигателем. Они образуют основную группу ручных пневматических машин.

Наиболее важные различия между дрелями и гайковертами с пневмоприводом и дрелями и гайковертами приводимыми в движение с помощью электричества: - меньший конструктивный размер моделей равной производительности

- защищённость от перегрузки, инструмент может быть “заблокирован” без последствий

- отсутствие возрастания температуры во время работы

- отсутствие опасности поражения электрическим током во влажных комнатах, при строительстве сооружений из стальных конструкций и при производстве работ вне помещения.

Гайковерты в группе ручных пневматических машин занимают важное место. Они формируют наибольшую группу в категории ротационных ручных пневматических машин. Они наиболее часто используются в целях сборки в производственном секторе, в строительстве сооружений из стальных конструкций, а также в автосервисах. В соответствии с различными целями и областями применения, существует много различных типов пневматических гайковертов. Наиболее важные из них:

- гайковерты с быстрым остановом

- гайковерты c разрывной муфтой

- гайковерты c ограничителем крутящего момента

- импульсные гайковерты

- ударные гайковерты

- гайковерты с ограничителем глубины

- гайковерты с храповым механизмом Эти типы гайковертов входят в различные конструкции и комбинации, такие как гайковерты с корпусом, используемым в качестве рукоятки, гайковерты с рукояткой, расположенной по центру тяжести, угловые гайковерты. Тип гайковерта выбирается в соответствии с его специфической областью применения. Область применения гайковертов можно приблизительно представить следующим образом:

- Гайковерты с быстрым остановом: величина момента от наименьшей до низкой. Промышленные предприятия.

- Гайковерты c разрывной муфтой: величина момента от низкой до средней. Промышленные предприятия.

- Гайковерты c ограничителем крутящего момента: величина момента от низкой до средней. Промышленные предприятия, сборка

- Импульсные гайковерты: величина момента от средней до высокой и высокая точность. Промышленные предприятия, сборка

- Ротационные ударные гайковерты: величина момента от высокой до очень высокой. Сборка, строительство сооружений из стальных конструкций, транспортное машиностроение, сервисы

- Гайковерты с храповым механизмом: величина момента от низкой до средней в ограниченных рабочих областях. Сборка.

Наиболее распространенные типы шлифовальных инструментов:

- прямые шлифмашины

- вертикальные шлифмашины

- угловые шлифмашины В группе шлифовальных инструментов с пневмоприводом наиболее распространенным типом являются прямые шлифмашины, особенно малых и очень малых размеров. Вертикальные шлифмашины главным образом используются для обработки в тяжёлом режиме и черновой обработки (литьё) в верхнем диапазоне мощностей, в то время как угловые шлифмашины могут универсально использоваться в среднем сегменте производительности.

Системные принадлежности

Системными принадлежностями для ручных пневматических машин главным образом являются:

- узел техобслуживания пневмосистемы

- соединительные втулки

- подпружиненные шкивы Эти системные принадлежности обязательны для практического применения.

Узел техобслуживания пневмосистемы – это комбинация

- запорного клапана

- фильтра с конденсатосборником

- редуктора

- масляного инжектора (в случае необходимости)

Узел техобслуживания пневмосистемы соединен с сетью трубопроводов отводом и обеспечивает подключение одного или нескольких потребителей.

Сжатый воздух должен быть пропитан маслом. Движущиеся детали пневматических двигателей должны быть смазаны для предотвращения преждевременного отказа из-за износа. Поэтому масло добавляется в сжатый воздух мелкими дозами (“масляный туман”). Присутствие масла в сжатом воздухе на самом деле нежелательно, так как он загрязняет окружающую среду после выхода из ручной пневматической машины. Поэтому отработанный воздух часто должен направляться через отдельные линии. Комбинации новых материалов с самосмазывающимися пластмассами внутри пневматических двигателей все в большей степени обеспечивают использование безмаслянного сжатого воздуха.

Соединительные втулки используются в качестве разъемных соединений между подводящими трубопроводами и потребителем (пневматический инструмент). Необходимо делать различие между:

- винтовыми соединительными втулками

- быстросъемными соединительными втулками Винтовые соединительные втулки главным образом используются в системах с потребителями, установленными в постоянных местах. Съемные соединительные втулки (быстросъемные соединительные втулки) обеспечивают легкое отсоединение шлангов без использования инструментов, например, от сети трубопроводов или ручной пневматической машины. Они используются в местах, где требуется гибкость применения инструмента.

Подпружиненные шкивы используются, чтобы удерживать инструмент в пределах досягаемости пользователя и одновременно компенсировать вес электроинструмента. Обычно ручные пневматические машины (чаще всего гайковерты) подвешены с потолка в производственной зоне с помощью подпружиненных шкивов. Их растягивающая сила может быть точно отрегулирована в соответствии с весом инструмента и позволяет перемещать его в вертикальном направлении с очень небольшим усилием. Шнур подвески сворачивается внутри подпружиненного шкива. Поэтому пользователю требуется прикладывать очень небольшое вертикальное усилие для работы с инструментом. Благодаря этому значительно снижается усталость.

После прохождения через двигатель воздух с уменьшенным давлением выходит из ручной пневматической машины. Таким образом, скорость потока воздуха генерирует характерный шум. Поэтому требуется использовать глушители. Они либо интегрированы в рукоятку инструмента, либо подсоединяются снаружи. Для оптимального уменьшения уровня шума отработанный воздух направляется через отдельную выхлопную трубу, которая усиливает эффект шумоподавления и отводит отработанный воздух далеко от рабочего места.

Безопасность

Для ручных пневматических машин требуются особые меры по обеспечению безопасности. Сжатый воздух содержит запас энергии, с которым необходимо обращаться так же аккуратно как, например, с заряженной аккумуляторной батареей. Открывание сосудов и линий, находящихся под давлением может привести к резкому высвобождению этой энергии. Естественно, одни и те же правила распространяются и на сами инструменты, как и на все инструменты с приводом от двигателя.

Наиболее важное правило, которое необходимо соблюдать при ремонте и техническом обслуживании пневматических систем: прежде чем начать работать с системой или обслуживаемыми деталями, должно быть сброшено давление.

В отношении отсоединения так называемых быстроразъемных соединений необходимо учитывать, что сжатый воздух в соединительном шланге будет выходить резко и с высокой силой отдачи, сопровождаемой громким шипящим шумом. Резкая отдача может выбить шланг из рук, и его неконтролируемое движение может вызвать травмы. Возникший шум может вызвать повреждение слуха. Поэтому перед отстыковкой быстроразъемных соединений нужно закрыть запорный клапан в пневмомагистрали и сбросить давление в соединительном шланге, кратковременно включая ручную пневматическую машину.

www.arrows.ru

Cтраница 1

Гидравлические и пневматические двигатели используются в качестве исполнительных элементов в гидравлических и пневматических системах автоматического регулирования. Принцип действия таких двигателей основан на преобразовании потенциальной энергии давления жидкости или газа в механическую энергию возвратно-поступательного перемещения поршня или вращения выходного вала. В связи с этим гидравлические и пневматические двигатели ( сервомоторы или серводвигатели) делятся на группы с поступательным движением поршня, поворотным перемещением поршня и вращательным движением выходного вала. [1]

При использовании гидравлических и пневматических двигателей сигнал изменяет положение соответствующего распределительного устройства, распределяющего потоки жидкости или воздуха с помощью золотников и кранов. [2]

При использовании гидравлических и пневматических двигателей сигнал изменяет положение соответствующего распределительного устройства, производящего распределение потоков жидкости или воздуха с помощью золотников и кранов. [4]

Техническое обслуживание гидравлических и пневматических двигателей также состоит в основном из их внешнего осмотра. При этом обращают внимание на плавность вращения вала гидро - или пневмомотора, на чистоту штоков гидро - и пневмоцилин-дров, на наличие внешних потерь рабочей среды. При обнаружении каких-либо повреждений необходимо их устранить. [5]

При применении гидравлических и пневматических двигателей сигнал изменяет положение соответствующего распределительного устройства, производящего распределение потоков жидкости или воздуха с помощью золотников и кранов. [6]

В указанной системе применяют гидравлические и пневматические двигатели, которые могут перемещать звенья автомата до жесткого упора. [7]

Источниками движения рабочих органов станков являются электрические, гидравлические и пневматические двигатели вращательного движения и поршневые гидравлические и пневматические двигатели. В отдельных случаях, при очень малой длине хода, для поступательного перемещения применяют магнитострикционные и термодинамические приводы. [8]

К специальным двигателям систем автоматики ( кроме электродвигателей) относятся гидравлические и пневматические двигатели. [9]

Эта подсистема предназначена для обеспечения возможностей изменения как скоростей движения гидравлических и пневматических двигателей, так и их направления. Для этих целей в гидравлических и пневматических системах используется регулирующая и направляющая аппаратура. [11]

Выражение (15.5) используют при описании механических сопротивлений, являющихся нагрузкой различных электрических, гидравлических и пневматических двигателей с вращательным движением выходного вала, а выражение (15.7) - при описании динамики нагруженных электрических, гидравлических и пневматических двигателей поступательного действия. [13]

На подъемно-транспортных машинах в качестве первичных двигателей применяют электродвигатели, двигатели внутреннего сгорания, гидравлические и пневматические двигатели, а также комбинированные приводы: дизельэлектрические и электрогидравлические. Ручной привод находит ограниченное применение в ручных талях, некоторых типах лебедок малой грузоподъемности, винтовых, реечных и рычажно-реечных домкратах. Ручным приводом пользуются в тех случаях, когда грузоподъемное устройство работает кратковременно на вспомогательных и монтажных работах, а также для аварийных средств при выходе из строя основного двигателя. [14]

Источниками движения рабочих органов станков являются электрические, гидравлические и пневматические двигатели вращательного движения и поршневые гидравлические и пневматические двигатели. В отдельных случаях, при очень малой длине хода, для поступательного перемещения применяют магнитострикционные и термодинамические приводы. [15]

Страницы: 1 2 3

www.ngpedia.ru