| 51 71 2 250 643 | 0060795/1/0 | Кожух двигателя | Бмв (BMW) |

| 4 451,83 | |

| 1 318 028 | 2555799/1/0 | Кожух двигателя | Форд (FORD) |

| 8 168,46 | |

| 124 524 1530 | 3526793/1/0 | Кожух двигателя | Мерседес-Бенц (MERCEDES-BENZ) |

| 1 401,00 | |

| 1J0825237M | 9523795/1/0 | Кожух двигателя | Шкода (SKODA) |

| 6 143,37 | |

| Аналоги | ||||||

| 7620705 | 9523795/1/0 | Кожух двигателя | VAN WEZEL | 1 629,00 | ||

| 7620704 | 9523798/1/0 | Кожух двигателя | VAN WEZEL | 622,00 | ||

| 0323701 | 9539791/1/0 | Кожух двигателя | VAN WEZEL | 1 766,00 | ||

| 30 93 8850 | 38850/1/0 | Крепёжный элемент, кожух двигателя | SWAG | 50,00 | ||

| 9539792 | 6601-02-0018860P/1/0 | Кожух двигателя | KLOKKERHOLM | 1 876,51 | ||

| 7521795 | 6601-02-0026860P/1/0 | Кожух двигателя | KLOKKERHOLM | 3 090,50 | ||

| 1 307 970 | 6601-02-2555881P/1/0 | Кожух двигателя | Форд (FORD) |

| 2 298,00 | |

| Аналоги | ||||||

| 2555797 | 6601-02-2555881P/1/0 | Кожух двигателя | KLOKKERHOLM | 2 629,00 | ||

| 124 524 1530 | 6601-02-3526861P/1/0 | Кожух двигателя | Мерседес-Бенц (MERCEDES-BENZ) | 1 401,00 | ||

| 5051795 | 6601-02-5051860P/1/0 | Кожух двигателя | KLOKKERHOLM | 4 231,00 | ||

| RN0841900 | 6601-02-6055860P/1/0 | Кожух двигателя | PRASCO | 2 528,00 | ||

| 30808474 | 6601-02-9008880P/1/0 | Кожух двигателя | Вольво (VOLVO) |

| 2 650,00 | |

| 51442 02130 | 8116795/1/0 | Кожух двигателя | Тойота (TOYOTA) |

| уточнить цену | |

| 1J0 825 237M | 9523795/1/0 | Кожух двигателя | Фольксваген (VOLKSWAGEN) |

| уточнить цену | |

| 1J0 825 250F 01C | 9523798/1/0 | Кожух двигателя | Ауди (AUDI) |

| уточнить цену | |

| 1J0825250G | 9523798/1/0 | Кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| Аналоги | ||||||

| 692485 | 9523798/1/0 | Кожух двигателя | SCHLIECKMANN | уточнить цену | ||

| 8D0 863 821Q | 9539791/1/0 | Кожух двигателя | Фольксваген (VOLKSWAGEN) |

| уточнить цену | |

| 03G 103 184 | 38850/1/0 | Крепёжный элемент, кожух двигателя | Ауди (AUDI) |

| уточнить цену | |

| 03G 103 184 | 38850/1/0 | Крепёжный элемент, кожух двигателя | Фольксваген (VOLKSWAGEN) |

| уточнить цену | |

| 03G 103 184 | 38850/1/0 | Крепёжный элемент, кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| 03G 103 184 | 38850/1/0 | Крепёжный элемент, кожух двигателя | Сеат (SEAT) |

| уточнить цену | |

| 03G 103 184 A | 38850/1/0 | Крепёжный элемент, кожух двигателя | Фольксваген (VOLKSWAGEN) |

| уточнить цену | |

| 03G 103 184 A | 38850/1/0 | Крепёжный элемент, кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| 03G 103 184 A | 38850/1/0 | Крепёжный элемент, кожух двигателя | Сеат (SEAT) |

| уточнить цену | |

| 03G 103 184 A | 38850/1/0 | Крепёжный элемент, кожух двигателя | Ауди (AUDI) |

| уточнить цену | |

| 03G 103 184 C | 38850/1/0 | Крепёжный элемент, кожух двигателя | Ауди (AUDI) |

| уточнить цену | |

| 03G 103 184 C | 38850/1/0 | Крепёжный элемент, кожух двигателя | Фольксваген (VOLKSWAGEN) |

| уточнить цену | |

| 03G 103 184 C | 38850/1/0 | Крепёжный элемент, кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| 03G 103 184 C | 38850/1/0 | Крепёжный элемент, кожух двигателя | Сеат (SEAT) |

| уточнить цену | |

| 8D0 863 821F | 6601-02-0018860P/1/0 | Кожух двигателя | Фольксваген (VOLKSWAGEN) | уточнить цену | ||

| 8D0 863 821Q | 6601-02-0018860P/1/0 | Кожух двигателя | Фольксваген (VOLKSWAGEN) | уточнить цену | ||

| 8D0 863 821S | 6601-02-0018860P/1/0 | Кожух двигателя | Ауди (AUDI) | уточнить цену | ||

| 1K0018930H | 6601-02-0026860P/1/0 | Кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| 1K0825237N | 6601-02-0026860P/1/0 | Кожух двигателя | Шкода (SKODA) |

| уточнить цену | |

| 3526793 | 6601-02-3526861P/1/0 | Кожух двигателя | KLOKKERHOLM | уточнить цену | ||

| 02 12 518 | 6601-02-5051860P/1/0 | Кожух двигателя | Опель (OPEL) | уточнить цену | ||

| 8200090658 | 6601-02-6055860P/1/0 | Кожух двигателя | Рено (RENAULT) | уточнить цену | ||

| Аналоги | ||||||

| 6055795 | 6601-02-6055860P/1/0 | Кожух двигателя | KLOKKERHOLM | уточнить цену | ||

| 9008796 | 6601-02-9008880P/1/0 | Кожух двигателя | KLOKKERHOLM | уточнить цену | ||

www.kypi-detali.ru

Cтраница 1

Кожух двигателя стальной, защищен с торцов двумя крышками, в которых установлены подшипники. [2]

Кожухи двигателей - стальные, крепятся к станинам болтами. [3]

Кожух двигателя, снабженный продольными охлаждающими ребрами, омывается снаружи всасываемым газом, благодаря чему обеспечивается отвод выделяющегося тепла. [4]

Кожух двигателя заполняется легким трансформаторным или кабельным маслом высоких диэлектрических свойств, служащим для смазки и охлаждения ротора и статора. Убыль масла в процессе работы двигателя через неплотности пополняется из нижней камеры компенсатора. [5]

В кожухе двигателя со стороны водяного радиатора имеются жалюзи, которые позволяют поддерживать требуемый тепловой режим двигателя. [6]

В кожухе двигателя должны быть предусмотрены отверстия с фланцами для установки электромагнитных клапанов, автоматически открывающихся для выпуска воздуха в момент продувания двигателя перед пуском в ход. При небольшом числе двигателей и небольшой мощности каждого ( примерно до 300 - 400 кет) для продувки перед пуском может быть установлен один общий вентиляционный агрегат ( с фильтрами и калорифером) с устройством соответствующей разводки. При большом количестве двигателей, особенно синхронных, и значительной мощности каждого ( порядка 500 кет и выше) следует устанавливать индивидуальные вентиляционные агрегаты. Этот же вентиляционный агрегат может быть использован и для подачи воздуха в колпаки контактных колец, а также для пополнения потерь воздуха в замкнутой системе вентиляции двигателя, принимаемых примерно 2 - 4 % для быстроходных и 6 - 8 % для тихоходных двигателей. Следует рекомендовать, чтобы вентиляционный агрегат был постоянно включен и подача воздуха в систему вентиляции двигателя производилась непрерывно, в течение всего времени его работы. Для помещений с взрывоопасными газами и парами, которые тяжелее воздуха, а также для помещений, относящихся к группам Г и Д взрывоопасных смесей, необходима непрерывная работа вентиляционного агрегата. [7]

Кран управления стояночным тормозом 13 расположен на кожухе двигателя, справа от сиденья водителя. Рукоятка крана фиксируется в крайних положениях. Поворот рукоятки в верхнее фиксированное положение означает включение стояночного тормоза, о чем сигнализирует контрольная лампа на щитке приборов. Выключается стояночный тормоз поворотом рукоятки крана в нижнее фиксированное положение. В любом промежуточном ( нефиксированном) положении рукоятки включается аварийный тормоз. [8]

Для обеспечения нормальной работы изоляции обмоток двигателей ВВЭР всех типов в кожух двигателя подается охлаждающая вода с температурой около 100 С, которая затем поступает в контур теплоносителя. [10]

При замене газоотвода на затурбинный диффузор исключается из работы система эжекции охлаждающего воздуха из-под кожуха двигателя и вводится эквивалентная замена эжектирующей струи продуктов сгорания. [11]

В качестве звукоизолирующих средств для преграды между кабиной и двигателем, а также для кожуха двигателя рекомендуется применять: маты из стекловолокна АТИМ-СС, АТМ-1-50П, а также пенополиуретан. Для снижения структурного шума металлоконструкций рекомендуется применять мастики ВАЗ и др. Кабины следует остеклять с применением уплотнений без зазоров. [12]

Полистирол стеклонаполненный - детали, обладающие повышенной теплостойкостью, жесткостью, размерной стойкостью, панели для приборов легковых автомобилей, корпуса - топливных насосов, кожухи двигателей грузовых автомобилей, крышки карбюраторов, фильтры масляных насосов. [13]

На раме двигателя также установлены: газоотвод для направления выхлопных продуктов сгорания в газоотводящую шахту, блок агрегатов с приводом от ротора компрессора низкого давления через рессору ( промежуточный валик) и муфту, блок радиаторов системы охлаждения масла, кожух двигателя, комму -, никации и электрооборудование двигателя. [14]

На раме двигателя также установлены: газоотвод для направления выхлопных продуктов сгорания в газоотводящую шахту, блок агрегатов с приводом от ротора компрессора низкого давления через рессору ( промежуточный валик) и муфту, блок радиаторов системы охлаждения масла, кожух двигателя, коммуникации и электрооборудование двигателя. [15]

Страницы: 1 2 3

www.ngpedia.ru

5, а коэффициент потерь материала демпфирующей прокладки

5, а коэффициент потерь материала демпфирующей прокладки

0,1. По крайней мере одна из консольных частей панели, примыкающей к соответствующей вертикальной плоскости, соответственно Х-Х и Y-Y может быть снабжена аналогичной демпфирующей прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части или панели. Наружная поверхность пористого звукопоглощающего слоя может быть облицована тонкой звукопрозрачной защитной пленкой, предохраняющей звукопоглощающий элемент от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. Изобретение позволяет снизить уровень шума. 3 з.п.ф-лы, 6 ил. Изобретение относится к области машиностроения, в частности автомобилестроению, и представляет собой конструкцию шумодемпфирующего декоративного кожуха верхней части двигателя внутреннего сгорания (далее ДВС) транспортного средства (далее ТС). Для повышения эстетических характеристик подкапотного пространства транспортного средства, т.е. улучшения внешнего вида за счет оригинального дизайна, а так же для целенаправленного изменения термоизоляции отдельных зон подкапотного пространства и обеспечения повышенного звукопоглощения в локальных зонах двигателя с целью обеспечения выполнения стандартов на внешний и внутренний шум транспортного средства и улучшения его потребительских качеств за счет повышения акустического комфорта в кабине (салоне) транспортного средства, широко используются конструкции специальных кожухов, охватывающих верхнюю часть двигателя, выполненных в виде внешней жесткой оболочки (панели) из полимерного материала (полиамид, полипропилен и т.п.) и футерованных изнутри соответствующим пористым (волокнистым, пенистым) звукопоглощающим материалом. Крепление такого кожуха осуществляется к поверхностям соответствующих деталей корпуса двигателя и навесных вспомогательных агрегатов и систем двигателя, которые, как известно, подвержены интенсивным вибрациям в процессе осуществления рабочих процессов, протекающих непосредственно в ДВС. Соответственно, будучи закрепленными к различным зонам корпуса двигателя и/или различным агрегатам двигателя (например, к клапанной крышке, ресиверу, головке цилиндров и пр.), совершающих интенсивные колебательные движения относительно друг друга, отличные по спектральному составу, амплитудному и фазовому соотношению, кожух (несущая оболочка) нагружается соответствующим силовым и кинематическим возбуждением, его стенки совершают интенсивные свободные и вынужденные колебания, изгибные деформации, превращая его (кожух) в колеблющуюся звукоизлучающую диафрагму (оболочку). Особенно опасными являются вибрации оболочки кожуха на резонансных частотах колебаний, когда частоты динамических возбуждений, подводимых к оболочке, совпадают с одной из частот (или кратны одной или нескольким частотам) собственных изгибных колебаний оболочки кожуха, т.к. это ведет к усиленному процессу излучения звука, а в отдельных случаях и к динамическому разрушению конструкции кожуха. С целью ослабления такого неблагоприятного воздействия на возбуждение структуры кожуха через твердые пути передачи (связи), крепление кожуха к двигателю в большинстве случаев осуществляется с использованием промежуточных упругих виброизолирующих элементов (резинометаллических втулок), которые ослабляют передачу вибрационной энергии, передаваемой с корпуса двигателя (вспомогательных и навесных агрегатов двигателя) на структуру оболочки кожуха, см., например, патент США N 4027644, МПК F 02 B 77/00, 1977 г. Однако такое конструктивное решение не всегда является достаточно эффективным и обладает рядом существенных недостатков. Во-первых, применение упругого виброизолированного крепления кожуха ведет наряду с ослаблением передачи на средних и высоких частотах вибрационного возбуждения к непременному низкочастотному резонансу колебательной системы, как твердого тела с упругой связью (массы кожуха, установленной на пружине) с соответствующим усилением излучения низкочастотного звука (шума). Во-вторых, применение резиновых виброизолирующих втулок кожуха в "горячих" зонах двигателя требует, с одной стороны,применения дорогостоящих термостойких резиновых смесей, а с другой - непременно связано с потерей упругих вибродемпфирующих характеристик резиновых элементов вследствие продолжительного воздействия на них высоких температур в процессе длительной эксплуатации. Так же имеются аналогичные технические проблемы в условиях эксплуатации транспортного средства при очень низкой температуре окружающей среды. В этом случае упругие и демпфирующие характеристики резиновых элементов так же в существенной мере ухудшаются. Еще в большей степени на долговечность резиновых виброизолирующих втулок оказывают влияние знакопеременные температурные нагрузки, связанные с их периодическим нагревом и охлаждением в процессе эксплуатации. Прототип изобретения описан в сборнике докладов 31-го Международного симпозиума ISATA, 98 по технологии и автоматизации автомобилестроения, состоявшегося в Германии, Дюссельдорфе, 2...5 июня 1998 г., см. Dr.-Ph. Thome, Rieter Futomotive France SA "Top Engine Cover: A Part of a comprehensive Noise Reduction Sistem", 98 SAP 068, с. 287...297 (прилагается). В прототипе описан декоративный кожух ДВС, выполняющий функцию глушителя шума верхней части корпуса двигателя, см. фиг. 6...9 и 11. Кожух содержит несущую декоративную панель из жесткого плотного полимерного материала, которая крепится к корпусным деталям ДВС (клапанной крышке и ресиверу) съемными резьбовыми деталями (метизами), и внутренний пористый звукопоглощающий слой из волокнистого или пенистого материала, соединенный с сопрягаемой поверхностью жесткой панели термоадгезивным или липким клеевым соединением (не исключаются и механические держатели пористого звукопоглощающего слоя). В выбранном прототипе имеют место те же самые проблемы, которые уже были отмечены выше. В частности, звукопоглощающий слой кожуха, не обладая высоким коэффициентом потерь по вибрационному демпфированию структур, практически никак не препятствует возможности возникновения низкочастотных изгибных резонансов упруго смонтированной жесткой структуры оболочки кожуха, с соответствующим генерированием этой структурой низкочастотного звука. Техническая задача в предлагаемом устройстве решается путем замены виброизолирующих упругих опорных связей кожуха на локально смонтированные на его внутренней поверхности вибродемпфирующие панели, геометрические параметры и физико-механические характеристики которых подобраны определенным образом. Сущность изобретения заключается в том, что в известном кожухе двигателя внутреннего сгорания транспортного средства, содержащем несущую декоративную панель из жесткого плотного полимерного материала, которая снабжена опорами под съемные резьбовые элементы крепления кожуха к корпусным деталям двигателя, и размещенный внутри панели пористый звукопоглощающий слой из волокнистого или пенистого материала, названный кожух снабжен по крайней мере одной прокладкой из плотного вязкоупругого вибродемпфирующего материала, адгезионно (с применением липкого клеящего вещества) смонтированной на внутренней поверхности несущей декоративной панели, внутри проекции на горизонтальную плоскость многоугольника, образованного пересечением вертикальных плоскостей, проходящих через оси смежных опор под съемные резьбовые элементы, при этом прокладка смонтирована в зоне максимальных амплитуд виброперемещений этой зоны панели, а площадь демпфирующей прокладки составляет не менее 10% от площади этой части панели. Соотношение толщин пористого звукопоглощающего слоя и прокладки

0,1. По крайней мере одна из консольных частей панели, примыкающей к соответствующей вертикальной плоскости, соответственно Х-Х и Y-Y может быть снабжена аналогичной демпфирующей прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части или панели. Наружная поверхность пористого звукопоглощающего слоя может быть облицована тонкой звукопрозрачной защитной пленкой, предохраняющей звукопоглощающий элемент от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. Изобретение позволяет снизить уровень шума. 3 з.п.ф-лы, 6 ил. Изобретение относится к области машиностроения, в частности автомобилестроению, и представляет собой конструкцию шумодемпфирующего декоративного кожуха верхней части двигателя внутреннего сгорания (далее ДВС) транспортного средства (далее ТС). Для повышения эстетических характеристик подкапотного пространства транспортного средства, т.е. улучшения внешнего вида за счет оригинального дизайна, а так же для целенаправленного изменения термоизоляции отдельных зон подкапотного пространства и обеспечения повышенного звукопоглощения в локальных зонах двигателя с целью обеспечения выполнения стандартов на внешний и внутренний шум транспортного средства и улучшения его потребительских качеств за счет повышения акустического комфорта в кабине (салоне) транспортного средства, широко используются конструкции специальных кожухов, охватывающих верхнюю часть двигателя, выполненных в виде внешней жесткой оболочки (панели) из полимерного материала (полиамид, полипропилен и т.п.) и футерованных изнутри соответствующим пористым (волокнистым, пенистым) звукопоглощающим материалом. Крепление такого кожуха осуществляется к поверхностям соответствующих деталей корпуса двигателя и навесных вспомогательных агрегатов и систем двигателя, которые, как известно, подвержены интенсивным вибрациям в процессе осуществления рабочих процессов, протекающих непосредственно в ДВС. Соответственно, будучи закрепленными к различным зонам корпуса двигателя и/или различным агрегатам двигателя (например, к клапанной крышке, ресиверу, головке цилиндров и пр.), совершающих интенсивные колебательные движения относительно друг друга, отличные по спектральному составу, амплитудному и фазовому соотношению, кожух (несущая оболочка) нагружается соответствующим силовым и кинематическим возбуждением, его стенки совершают интенсивные свободные и вынужденные колебания, изгибные деформации, превращая его (кожух) в колеблющуюся звукоизлучающую диафрагму (оболочку). Особенно опасными являются вибрации оболочки кожуха на резонансных частотах колебаний, когда частоты динамических возбуждений, подводимых к оболочке, совпадают с одной из частот (или кратны одной или нескольким частотам) собственных изгибных колебаний оболочки кожуха, т.к. это ведет к усиленному процессу излучения звука, а в отдельных случаях и к динамическому разрушению конструкции кожуха. С целью ослабления такого неблагоприятного воздействия на возбуждение структуры кожуха через твердые пути передачи (связи), крепление кожуха к двигателю в большинстве случаев осуществляется с использованием промежуточных упругих виброизолирующих элементов (резинометаллических втулок), которые ослабляют передачу вибрационной энергии, передаваемой с корпуса двигателя (вспомогательных и навесных агрегатов двигателя) на структуру оболочки кожуха, см., например, патент США N 4027644, МПК F 02 B 77/00, 1977 г. Однако такое конструктивное решение не всегда является достаточно эффективным и обладает рядом существенных недостатков. Во-первых, применение упругого виброизолированного крепления кожуха ведет наряду с ослаблением передачи на средних и высоких частотах вибрационного возбуждения к непременному низкочастотному резонансу колебательной системы, как твердого тела с упругой связью (массы кожуха, установленной на пружине) с соответствующим усилением излучения низкочастотного звука (шума). Во-вторых, применение резиновых виброизолирующих втулок кожуха в "горячих" зонах двигателя требует, с одной стороны,применения дорогостоящих термостойких резиновых смесей, а с другой - непременно связано с потерей упругих вибродемпфирующих характеристик резиновых элементов вследствие продолжительного воздействия на них высоких температур в процессе длительной эксплуатации. Так же имеются аналогичные технические проблемы в условиях эксплуатации транспортного средства при очень низкой температуре окружающей среды. В этом случае упругие и демпфирующие характеристики резиновых элементов так же в существенной мере ухудшаются. Еще в большей степени на долговечность резиновых виброизолирующих втулок оказывают влияние знакопеременные температурные нагрузки, связанные с их периодическим нагревом и охлаждением в процессе эксплуатации. Прототип изобретения описан в сборнике докладов 31-го Международного симпозиума ISATA, 98 по технологии и автоматизации автомобилестроения, состоявшегося в Германии, Дюссельдорфе, 2...5 июня 1998 г., см. Dr.-Ph. Thome, Rieter Futomotive France SA "Top Engine Cover: A Part of a comprehensive Noise Reduction Sistem", 98 SAP 068, с. 287...297 (прилагается). В прототипе описан декоративный кожух ДВС, выполняющий функцию глушителя шума верхней части корпуса двигателя, см. фиг. 6...9 и 11. Кожух содержит несущую декоративную панель из жесткого плотного полимерного материала, которая крепится к корпусным деталям ДВС (клапанной крышке и ресиверу) съемными резьбовыми деталями (метизами), и внутренний пористый звукопоглощающий слой из волокнистого или пенистого материала, соединенный с сопрягаемой поверхностью жесткой панели термоадгезивным или липким клеевым соединением (не исключаются и механические держатели пористого звукопоглощающего слоя). В выбранном прототипе имеют место те же самые проблемы, которые уже были отмечены выше. В частности, звукопоглощающий слой кожуха, не обладая высоким коэффициентом потерь по вибрационному демпфированию структур, практически никак не препятствует возможности возникновения низкочастотных изгибных резонансов упруго смонтированной жесткой структуры оболочки кожуха, с соответствующим генерированием этой структурой низкочастотного звука. Техническая задача в предлагаемом устройстве решается путем замены виброизолирующих упругих опорных связей кожуха на локально смонтированные на его внутренней поверхности вибродемпфирующие панели, геометрические параметры и физико-механические характеристики которых подобраны определенным образом. Сущность изобретения заключается в том, что в известном кожухе двигателя внутреннего сгорания транспортного средства, содержащем несущую декоративную панель из жесткого плотного полимерного материала, которая снабжена опорами под съемные резьбовые элементы крепления кожуха к корпусным деталям двигателя, и размещенный внутри панели пористый звукопоглощающий слой из волокнистого или пенистого материала, названный кожух снабжен по крайней мере одной прокладкой из плотного вязкоупругого вибродемпфирующего материала, адгезионно (с применением липкого клеящего вещества) смонтированной на внутренней поверхности несущей декоративной панели, внутри проекции на горизонтальную плоскость многоугольника, образованного пересечением вертикальных плоскостей, проходящих через оси смежных опор под съемные резьбовые элементы, при этом прокладка смонтирована в зоне максимальных амплитуд виброперемещений этой зоны панели, а площадь демпфирующей прокладки составляет не менее 10% от площади этой части панели. Соотношение толщин пористого звукопоглощающего слоя и прокладки  5 (т.е. она является достаточно тонкой и соответственно компактной), а коэффициент потерь материала прокладки

5 (т.е. она является достаточно тонкой и соответственно компактной), а коэффициент потерь материала прокладки

0,1, что указывает на достаточно высокое демпфирование материала прокладки. По крайней мере одна из консольных частей панели, отсекаемой вышеуказанными вертикальными плоскостями и примыкающей к соответствующей вертикальной плоскости, снабжена аналогичной прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части панели. Наружная поверхность пористого звукопоглощающего слоя, обращенная к корпусу двигателя, может быть облицована тонкой звукопрозрачной защитной пленкой (например, тонкой звукопрозрачной алюминизированной фольгой), предохраняющей звукопоглощающий элемент (имеющий невысокую механическую прочность) от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. При таком конструктивном исполнении достигается эффективное воздействие на наиболее динамически податливые и поэтому наиболее легко возбудимые и переизлучающие структурный шум локальные зоны стенок декоративной панели. С другой стороны, применение демпфирующей прокладки внутри ограниченного пространства замкнутого многоугольника, ограниченного вертикальными плоскостями, проходящими через оси смежных опор под съемные резьбовые соединения, относится к воздействию на наиболее активную зону излучателя, как наиболее удаленную от свободных краев (периферии) кожуха, которые излучают звук при прочих равных условиях относительно более слабо. Через эти свободные периферические края происходит в процессе колебаний быстрое перетекание среды (воздуха) и поля звуковых давлений по обеим сторонам (лицевой и тыльной) вибрирующей оболочки формируются относительно слабо. Т.е. в этой периферической зоне имеется в наличии процесс короткого акустического замыкания, характеризующийся слабым излучением в окружающую среду. В это же время, чем дальше вибрирующая зона оболочки удалена от периферии к центру, тем слабее проявляется эффект короткого акустического замыкания, тем больше звуковой энергии она будет излучать (при прочих равных условиях - равных амплитуд колебаний, форм колебаний поршневого типа и т.п.). В связи с этим эта зона нуждается (дополнительно к уже описанному явлению максимальных амплитуд вибраций этой зоны) в демпфировании колебаний - как наиболее шумоактивная. В конечном счете удается получить недорогой, облегченный, надежный и долговечный кожух, обладающий высокой акустической эффективностью (высокой звукоизоляцией). На фиг. 1 показан кожух, вид со стороны верхней части двигателя (пористый звукопоглощающий слой условно не показан). На фиг. 2 показано сечение A-A по фиг. 1. На фиг. 3 показано сечение E-E по фиг. 1. На фиг. 4 показана характеристика общих уровней шума, замеренных над верхним кожухом двигателя, установленном в моторном испытательном стенде. Режим работы двигателя - полная нагрузка, n = 1000...6000 об/мин. Двигатель ВАЗ, 4- цилиндровый, 16-клапанный, с распределенным впрыском топлива. На фиг. 5 показан 1/3 октавный спектр уровней звука, замеренных над верхним кожухом двигателя ВАЗ, рабочим объемом 1,5 л, 4-цилиндрового, 16-клапанного, с распределенным впрыском топлива. Режим работы двигателя - полная нагрузка, n = 3500 об/мин. На фиг. 6 показан 1/3 октавный спектр уровней внешнего шума легкового автомобиля ВАЗ на режиме интенсивного разгона на 2-й передаче со скорости 50 км/ч по методике ГОСТ 27436-87, измерительный микрофон в 7,5 м слева от продольной оси автомобиля. Кожух, показанный на фиг. 1, содержит несущую декоративную панель 1 из жесткого плотного полимерного материала, которая снабжена опорами 2 под съемные резьбовые элементы (шпильки, болты и пр. - не показаны) крепления кожуха к корпусным деталям двигателя (головке цилиндров, ресиверу и пр. - не показаны) и размещенный внутри панели 1 пористый звукопоглощающий элемент - слой 3 из волокнистого или пенистого материала. Кожух снабжен по крайней мере одной прокладкой 4 из плотного вязкоупругого шумовибродемпфирующего материала, адгезионно (например, с применением липкого клеящего вещества) смонтированной на внутренней поверхности несущей декоративной панели 1, внутри проекции на горизонтальную плоскость многоугольника АБСД, образованного пересечением вертикальных плоскостей X-X и Y-Y, V-V и W-W, проходящих через оси смежных опор 2 под съемные резьбовые элементы, при этом прокладка 4 смонтирована в зоне максимальных амплитуд виброперемещений этой зоны панели, а площадь прокладки 4 составляет не менее 10% от площади этой ограниченной части панели. Соотношение толщин h и h2 соответственно пористого звукопоглощающего слоя и прокладки

0,1, что указывает на достаточно высокое демпфирование материала прокладки. По крайней мере одна из консольных частей панели, отсекаемой вышеуказанными вертикальными плоскостями и примыкающей к соответствующей вертикальной плоскости, снабжена аналогичной прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части панели. Наружная поверхность пористого звукопоглощающего слоя, обращенная к корпусу двигателя, может быть облицована тонкой звукопрозрачной защитной пленкой (например, тонкой звукопрозрачной алюминизированной фольгой), предохраняющей звукопоглощающий элемент (имеющий невысокую механическую прочность) от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. При таком конструктивном исполнении достигается эффективное воздействие на наиболее динамически податливые и поэтому наиболее легко возбудимые и переизлучающие структурный шум локальные зоны стенок декоративной панели. С другой стороны, применение демпфирующей прокладки внутри ограниченного пространства замкнутого многоугольника, ограниченного вертикальными плоскостями, проходящими через оси смежных опор под съемные резьбовые соединения, относится к воздействию на наиболее активную зону излучателя, как наиболее удаленную от свободных краев (периферии) кожуха, которые излучают звук при прочих равных условиях относительно более слабо. Через эти свободные периферические края происходит в процессе колебаний быстрое перетекание среды (воздуха) и поля звуковых давлений по обеим сторонам (лицевой и тыльной) вибрирующей оболочки формируются относительно слабо. Т.е. в этой периферической зоне имеется в наличии процесс короткого акустического замыкания, характеризующийся слабым излучением в окружающую среду. В это же время, чем дальше вибрирующая зона оболочки удалена от периферии к центру, тем слабее проявляется эффект короткого акустического замыкания, тем больше звуковой энергии она будет излучать (при прочих равных условиях - равных амплитуд колебаний, форм колебаний поршневого типа и т.п.). В связи с этим эта зона нуждается (дополнительно к уже описанному явлению максимальных амплитуд вибраций этой зоны) в демпфировании колебаний - как наиболее шумоактивная. В конечном счете удается получить недорогой, облегченный, надежный и долговечный кожух, обладающий высокой акустической эффективностью (высокой звукоизоляцией). На фиг. 1 показан кожух, вид со стороны верхней части двигателя (пористый звукопоглощающий слой условно не показан). На фиг. 2 показано сечение A-A по фиг. 1. На фиг. 3 показано сечение E-E по фиг. 1. На фиг. 4 показана характеристика общих уровней шума, замеренных над верхним кожухом двигателя, установленном в моторном испытательном стенде. Режим работы двигателя - полная нагрузка, n = 1000...6000 об/мин. Двигатель ВАЗ, 4- цилиндровый, 16-клапанный, с распределенным впрыском топлива. На фиг. 5 показан 1/3 октавный спектр уровней звука, замеренных над верхним кожухом двигателя ВАЗ, рабочим объемом 1,5 л, 4-цилиндрового, 16-клапанного, с распределенным впрыском топлива. Режим работы двигателя - полная нагрузка, n = 3500 об/мин. На фиг. 6 показан 1/3 октавный спектр уровней внешнего шума легкового автомобиля ВАЗ на режиме интенсивного разгона на 2-й передаче со скорости 50 км/ч по методике ГОСТ 27436-87, измерительный микрофон в 7,5 м слева от продольной оси автомобиля. Кожух, показанный на фиг. 1, содержит несущую декоративную панель 1 из жесткого плотного полимерного материала, которая снабжена опорами 2 под съемные резьбовые элементы (шпильки, болты и пр. - не показаны) крепления кожуха к корпусным деталям двигателя (головке цилиндров, ресиверу и пр. - не показаны) и размещенный внутри панели 1 пористый звукопоглощающий элемент - слой 3 из волокнистого или пенистого материала. Кожух снабжен по крайней мере одной прокладкой 4 из плотного вязкоупругого шумовибродемпфирующего материала, адгезионно (например, с применением липкого клеящего вещества) смонтированной на внутренней поверхности несущей декоративной панели 1, внутри проекции на горизонтальную плоскость многоугольника АБСД, образованного пересечением вертикальных плоскостей X-X и Y-Y, V-V и W-W, проходящих через оси смежных опор 2 под съемные резьбовые элементы, при этом прокладка 4 смонтирована в зоне максимальных амплитуд виброперемещений этой зоны панели, а площадь прокладки 4 составляет не менее 10% от площади этой ограниченной части панели. Соотношение толщин h и h2 соответственно пористого звукопоглощающего слоя и прокладки  5, а коэффициент потерь материала демпфирующей прокладки

5, а коэффициент потерь материала демпфирующей прокладки

0,1. По крайней мере одна из консольных частей 5 или 6 панели 1, примыкающей к соответствующей вертикальной плоскости, соответственно X-X или Y-Y, может быть снабжена аналогичной демпфирующей прокладкой, соответственно 7 и 8, по крайней мере частично перекрывающей центральную зону соответствующей консольной части 5 или 6 панели 1. Наружная поверхность пористого звукопоглощающего слоя может быть облицована тонкой звукопрозрачной защитной пленкой 9 (например, алюминизированной звукопрозрачной фольгой), предохраняющей звукопоглощающий элемент 3 (имеющий невысокую механическую прочность) от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. Дополнительно на фиг. 1 позицией 10 показано технологическое отверстие в кожухе под маслозаливную горловину системы смазки ДВС. Динамика процессов, происходящих в заявляемом устройстве, осуществляется следующим образом. Как уже было отмечено выше, крепление декоративного кожуха осуществляется к поверхностям соответствующих деталей корпуса двигателя и навесных вспомогательных агрегатов и систем двигателя, которые, как известно, подвержены интенсивным вибрациям в процессе осуществления рабочих процессов, протекающих непосредственно в ДВС. Соответственно, будучи закрепленными к различным зонам корпуса двигателя и/или различным агрегатам двигателя (например, к клапанной крышке, ресиверу, головке цилиндров и пр.), совершающих интенсивные колебательные движения относительно друг друга, отличные по спектральному составу, амплитудному и фазовому соотношению, кожух (несущая оболочка) нагружается соответствующим силовым и кинематическим возбуждением, его стенки совершают интенсивные свободные и вынужденные колебания, изгибные деформации, превращая его (кожух) в колеблющуюся звукоизлучающую диафрагму (оболочку). Особенно опасными являются вибрации оболочки кожуха на резонансных частотах колебаний, когда частоты динамических возбуждений, подводимых к оболочке, совпадают с одной из частот (или кратны одной или нескольким частотам) собственных изгибных колебаний оболочки кожуха, т.к. это ведет к усиленному процессу излучения звука в окружающую среду, а в отдельных случаях и к динамическому разрушению конструкции кожуха. Зоны пучностей низших собственных мод колебаний на резонансных режимах, определяющих максимальные вклады в излучение звука локальными поверхностями гибкой диафрагмы (панели кожуха), располагаются внутри проекции на горизонтальную плоскость многоугольника АБСД, образованного пересечением вертикальных плоскостей X-X, Y-Y, Y-Y, W-W, проходящих через оси смежных опор 2 под съемные резьбовые элементы. Поэтому и предлагается одну из прокладок 4, выполненную из плотного вязкоупругого шумовибродемпфирующего материала, адгезионно смонтировать на внутренней поверхности панели 1, в зоне максимальных амплитуд виброперемещений этой зоны панели, причем площадь прокладки 4 должна составлять не менее 10% от площади этой части панели, ограниченной многоугольником АБСД. Для демпфирования структурных вибраций консольных частей 5 или 6 панели 1 кожуха предлагается на внутренней поверхности этих консольных частей 5 или 6 панели адгезионно смонтировать аналогичные прокладки, 7 и 8, которые по крайней мере частично перекрывают центральную зону соответствующей консольной части 5 или 6 панели 1. Таким образом, энергия вибраций оболочки (панели 1) кожуха в значительной степени расходуется на микродеформацию плотного вязкоупругого шумовибродемпфирующего материала прокладок 4, 7 и 8, адгезионно связанного со структурой оболочки кожуха, преобразуясь при этом в тепловую энергию. Высокая эффективность применения названных прокладок 4, 7 и 8 подтверждается проведенными экспериментами. Эффективность использования верхнего кожуха для снижения шума рядного 4-цилиндрового 16-клапанного двигателя ВАЗ рабочим объемом 1,5 л с электронным распределенным впрыском топлива иллюстрируется результатами измерений уровня шума двигателя в ближнем акустическом поле (в 0,1 м от поверхности кожуха), представленными на фиг. 4 и 5. Как видно из представленных графических материалов, применение кожуха с дополнительным оптимизированным вибродемпфированием его структуры позволяет уменьшить общие уровни шума двигателя на режимах полной нагрузки в зоне над кожухом до 2,5 дБ, начиная с оборотов 2500 об/мин и выше, фиг. 4. Снижение общих уровней шума двигателя обусловлено подавлением звукового излучения в широком частотном диапазоне (как следует, например, из фиг. 5 при работе двигателя с полной нагрузкой 3500 об/мин - практически во всем контролируемом частотном диапазоне). Особо следует выделить низкочастотный звуковой диапазон до 500 Гц, эффективность подавления шума в котором обусловлена демпфированием колебаний оболочки (панели) кожуха (как звукоизлучающей диафрагмы) и в котором (низкочастотном диапазоне) применение звукопоглощающих материалов неэффективно (пористые и волокнистые материалы толщиной слоя менее 30 мм обеспечивают заметное поглощение звуковой энергии в высокочастотной области звукового спектра, начиная с 500 Гц и выше). Графические материалы, представленные на фиг. 6, подтверждают эффективность применения кожуха ДВС с вибродемпфированной панелью 1, установленного на автомобиле ВАЗ-21103. Как следует из представленных результатов измерений, выполненных по методике ГОСТ 27436-87 (правила N 51-02 ЕЭК ООН и Директивы 96/20 ЕС) - режиме интенсивного разгона на 2-й и 3-й передачах со скорости 50 км/ч - в спектре внешнего шума автомобиля в 7,5 м от его продольной оси зарегистрировано уменьшение звукового излучения как в низкочастотном диапазоне (на частотах до 500 Гц), так и в высокочастотном диапазоне (свыше 500 Гц). Прокладки 4, 7 и 8 представляют собой легкое, компактное и высокоэффективное шумовибродемпфирующее изделие, поскольку их геометрические параметры и физико-механические свойства материала целенаправленно оптимизированы. Со стороны двигателя пакет прокладок 4, 7, 8 и пористого звукопоглощающего слоя 3 из волокнистого или пенистого материала, составляющих структуру кожуха, надежно защищен от неблагоприятного влияния внешней среды тонкой звукопрозрачной алюминизированной фольгой 9.

0,1. По крайней мере одна из консольных частей 5 или 6 панели 1, примыкающей к соответствующей вертикальной плоскости, соответственно X-X или Y-Y, может быть снабжена аналогичной демпфирующей прокладкой, соответственно 7 и 8, по крайней мере частично перекрывающей центральную зону соответствующей консольной части 5 или 6 панели 1. Наружная поверхность пористого звукопоглощающего слоя может быть облицована тонкой звукопрозрачной защитной пленкой 9 (например, алюминизированной звукопрозрачной фольгой), предохраняющей звукопоглощающий элемент 3 (имеющий невысокую механическую прочность) от попадания в его поры (волокна) пыли, масла, паров бензина, картерных газов и пр. Дополнительно на фиг. 1 позицией 10 показано технологическое отверстие в кожухе под маслозаливную горловину системы смазки ДВС. Динамика процессов, происходящих в заявляемом устройстве, осуществляется следующим образом. Как уже было отмечено выше, крепление декоративного кожуха осуществляется к поверхностям соответствующих деталей корпуса двигателя и навесных вспомогательных агрегатов и систем двигателя, которые, как известно, подвержены интенсивным вибрациям в процессе осуществления рабочих процессов, протекающих непосредственно в ДВС. Соответственно, будучи закрепленными к различным зонам корпуса двигателя и/или различным агрегатам двигателя (например, к клапанной крышке, ресиверу, головке цилиндров и пр.), совершающих интенсивные колебательные движения относительно друг друга, отличные по спектральному составу, амплитудному и фазовому соотношению, кожух (несущая оболочка) нагружается соответствующим силовым и кинематическим возбуждением, его стенки совершают интенсивные свободные и вынужденные колебания, изгибные деформации, превращая его (кожух) в колеблющуюся звукоизлучающую диафрагму (оболочку). Особенно опасными являются вибрации оболочки кожуха на резонансных частотах колебаний, когда частоты динамических возбуждений, подводимых к оболочке, совпадают с одной из частот (или кратны одной или нескольким частотам) собственных изгибных колебаний оболочки кожуха, т.к. это ведет к усиленному процессу излучения звука в окружающую среду, а в отдельных случаях и к динамическому разрушению конструкции кожуха. Зоны пучностей низших собственных мод колебаний на резонансных режимах, определяющих максимальные вклады в излучение звука локальными поверхностями гибкой диафрагмы (панели кожуха), располагаются внутри проекции на горизонтальную плоскость многоугольника АБСД, образованного пересечением вертикальных плоскостей X-X, Y-Y, Y-Y, W-W, проходящих через оси смежных опор 2 под съемные резьбовые элементы. Поэтому и предлагается одну из прокладок 4, выполненную из плотного вязкоупругого шумовибродемпфирующего материала, адгезионно смонтировать на внутренней поверхности панели 1, в зоне максимальных амплитуд виброперемещений этой зоны панели, причем площадь прокладки 4 должна составлять не менее 10% от площади этой части панели, ограниченной многоугольником АБСД. Для демпфирования структурных вибраций консольных частей 5 или 6 панели 1 кожуха предлагается на внутренней поверхности этих консольных частей 5 или 6 панели адгезионно смонтировать аналогичные прокладки, 7 и 8, которые по крайней мере частично перекрывают центральную зону соответствующей консольной части 5 или 6 панели 1. Таким образом, энергия вибраций оболочки (панели 1) кожуха в значительной степени расходуется на микродеформацию плотного вязкоупругого шумовибродемпфирующего материала прокладок 4, 7 и 8, адгезионно связанного со структурой оболочки кожуха, преобразуясь при этом в тепловую энергию. Высокая эффективность применения названных прокладок 4, 7 и 8 подтверждается проведенными экспериментами. Эффективность использования верхнего кожуха для снижения шума рядного 4-цилиндрового 16-клапанного двигателя ВАЗ рабочим объемом 1,5 л с электронным распределенным впрыском топлива иллюстрируется результатами измерений уровня шума двигателя в ближнем акустическом поле (в 0,1 м от поверхности кожуха), представленными на фиг. 4 и 5. Как видно из представленных графических материалов, применение кожуха с дополнительным оптимизированным вибродемпфированием его структуры позволяет уменьшить общие уровни шума двигателя на режимах полной нагрузки в зоне над кожухом до 2,5 дБ, начиная с оборотов 2500 об/мин и выше, фиг. 4. Снижение общих уровней шума двигателя обусловлено подавлением звукового излучения в широком частотном диапазоне (как следует, например, из фиг. 5 при работе двигателя с полной нагрузкой 3500 об/мин - практически во всем контролируемом частотном диапазоне). Особо следует выделить низкочастотный звуковой диапазон до 500 Гц, эффективность подавления шума в котором обусловлена демпфированием колебаний оболочки (панели) кожуха (как звукоизлучающей диафрагмы) и в котором (низкочастотном диапазоне) применение звукопоглощающих материалов неэффективно (пористые и волокнистые материалы толщиной слоя менее 30 мм обеспечивают заметное поглощение звуковой энергии в высокочастотной области звукового спектра, начиная с 500 Гц и выше). Графические материалы, представленные на фиг. 6, подтверждают эффективность применения кожуха ДВС с вибродемпфированной панелью 1, установленного на автомобиле ВАЗ-21103. Как следует из представленных результатов измерений, выполненных по методике ГОСТ 27436-87 (правила N 51-02 ЕЭК ООН и Директивы 96/20 ЕС) - режиме интенсивного разгона на 2-й и 3-й передачах со скорости 50 км/ч - в спектре внешнего шума автомобиля в 7,5 м от его продольной оси зарегистрировано уменьшение звукового излучения как в низкочастотном диапазоне (на частотах до 500 Гц), так и в высокочастотном диапазоне (свыше 500 Гц). Прокладки 4, 7 и 8 представляют собой легкое, компактное и высокоэффективное шумовибродемпфирующее изделие, поскольку их геометрические параметры и физико-механические свойства материала целенаправленно оптимизированы. Со стороны двигателя пакет прокладок 4, 7, 8 и пористого звукопоглощающего слоя 3 из волокнистого или пенистого материала, составляющих структуру кожуха, надежно защищен от неблагоприятного влияния внешней среды тонкой звукопрозрачной алюминизированной фольгой 9.  5, а коэффициент потерь материала прокладки

5, а коэффициент потерь материала прокладки

0,1. 3. Кожух по пп. 1 и 2, отличающийся тем, что по крайней мере одна из консольных частей панели, примыкающая к одной из соответствующих вертикальных плоскостей, снабжена аналогичной прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части или панели. 4. Кожух по пп.1 - 3, отличающийся тем, что наружная поверхность пористого звукопоглощающего слоя облицована тонкой звукопрозрачной защитной пленкой (например, тонкой звукопрозрачной алюминизированной фольгой).

0,1. 3. Кожух по пп. 1 и 2, отличающийся тем, что по крайней мере одна из консольных частей панели, примыкающая к одной из соответствующих вертикальных плоскостей, снабжена аналогичной прокладкой, по крайней мере частично перекрывающей центральную зону соответствующей консольной части или панели. 4. Кожух по пп.1 - 3, отличающийся тем, что наружная поверхность пористого звукопоглощающего слоя облицована тонкой звукопрозрачной защитной пленкой (например, тонкой звукопрозрачной алюминизированной фольгой). www.freepatent.ru

Категория:

Устройство и работа двигателя

Корпус двигателя

Корпус двигателяВ зависимости от принятой компоновочной схемы, типа и назначения двигателя корпус может состоять из следующих соединенных между собой деталей: отдельных или объединенных в блок цилиндров с вставными втулками (гильзами) или без них, картера (блок-картера), фундаментной рамы или подвесных опор коленчатого вала, поддона, деталей крепления и уплотнения. Часто блок цилиндров и картер выполняют в виде одной детали — блок-картера. К корпусным деталям двигателя относят также головку (крышку) цилиндров.

Картер вместе с цилиндрами, головкой (крышкой), поддоном или фундаментной рамой (при наличии последней), прокладками, сальниками образует закрытую, непроницаемую для газов, смазочного материала и охлаждающей жидкости (в случае двигателя жидкостного охлаждения) полость, где расположен кривошипно-шатунный механизм. На корпусных деталях обычно крепят различные элементы механизма газораспределения, передач, а также различные агрегаты двигателя. Корпусные детали определяют внешний вид двигателя. В современных форсированных двигателях на корпусные детали действуют высокие нагрузки от сил инерции и давления газов в цилиндрах. Кроме того, ряд деталей работает в условиях повышенных температур и значительных температурных напряжений. Детали корпуса являются опорами многих подвижных соединений двигателя, в том числе подшипниковых узлов. Поэтому детали корпуса наряду с прочностью должны обладать высокой жесткостью, последнее относится и к корпусу в целом. Важными требованиями являются удобство монтажа и обслуживания, а также простота, технологичность и возможно меньшая металлоемкость конструкции. На долю корпусных деталей приходится 25…70% всей массы двигателя, что свидетельствует о значительном резерве снижения металлоемкости двигателя именно в результате облегчения этих деталей.

В автомобильных, тракторных, ряде быстроходных судовых и тепловозных двигателей жидкостного охлаждения широко применяют блок-картерную конструкцию. В этом случае блок цилиндров (рубашек), являющийся несущей деталью, отливают вместе с верхней частью картера, благодаря чему образуется общая монолитная деталь — блок-картер. При этом обеспечиваются высокая прочность, жесткость, компактность, снижение массы и ряд других преимуществ.

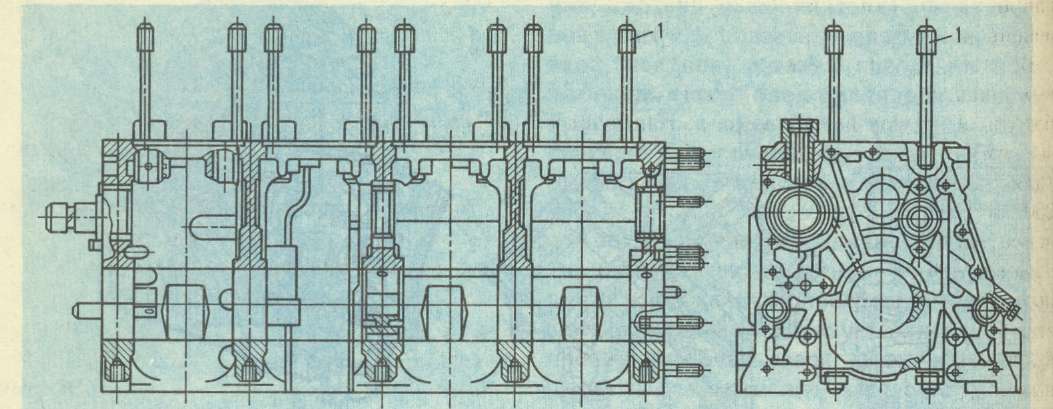

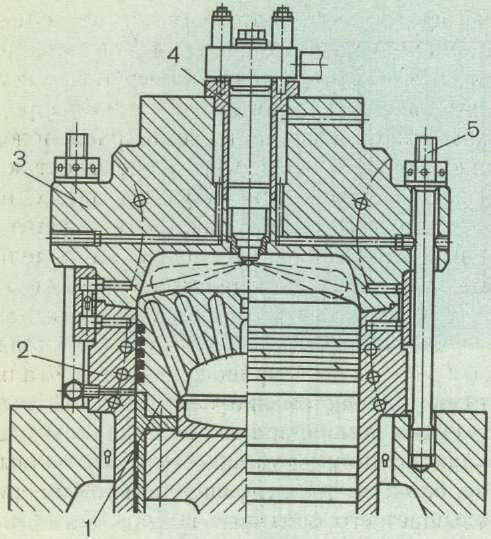

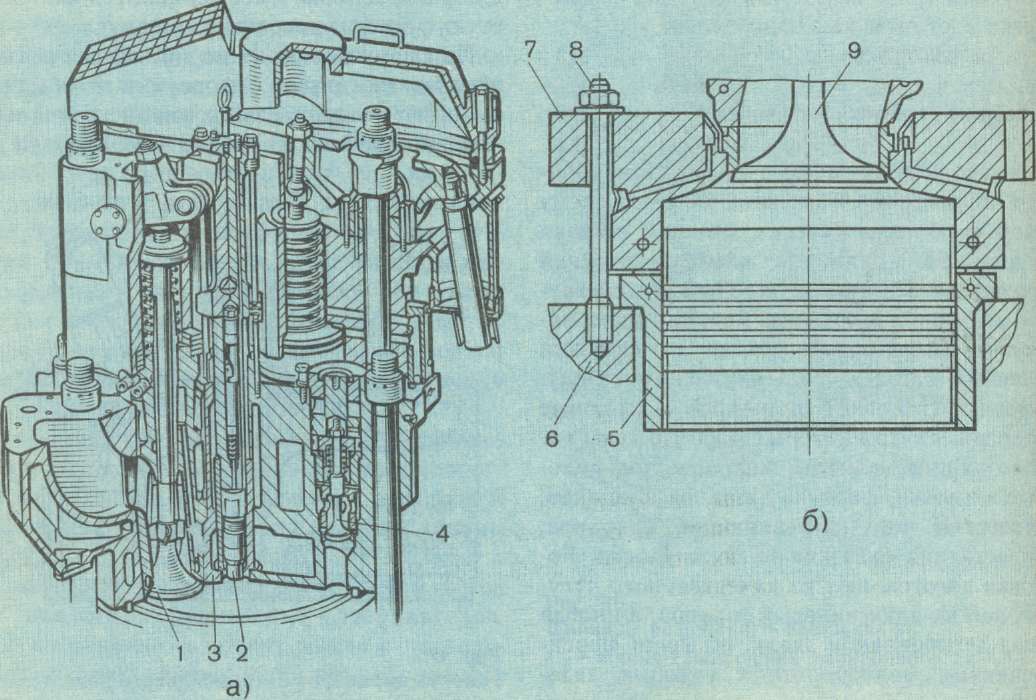

На рис. 1, а представлен блок-картер V-образного шестицилиндрового тракторного дизеля, выполненный в виде отливки из качественного серого чугуна. В шести расточках левого и правого блоков устанавливают омываемые жидкостью гильзы цилиндров, в верхней центральной расточке — общий для обоих рядов цилиндров распределительный вал, от которого через толкатели и штанги, расположенные в индивидуальных литых колодцах III, осуществляется привод клапанов. В нижней части блок-картера выполнены расточки II под коренные подшипники коленчатого вала; для повышения жесткости коренных опор нижняя плоскость блок-картера опущена относительно оси коленчатого вала.

На рис. 1, б представлен блок-картер V-образного восьмицилиндрового автомобильного дизеля, также отлитый из качественного серого чугуна. Блок-картер выполнен в виде коробчатой детали, повышенная жесткость которой обеспечивается системой подкрепляющих ребер и межцилиндровых перегородок — стоек, по которым передаются усилия от затяжки крепежных деталей, сил давления газов и инерции. В отличие от описанного выше блок-картера с общей на каждый ряд головкой на блок-картер (рис. 1, б) устанавливают индивидуальные головки цилиндров, что несколько снижает общую жесткость корпуса. Поэтому особое внимание уделяется жесткости верхней плиты блока, в которую вставлены гильзы цилиндров, а также опор для подшипников коленчатого вала. Для повышения жесткости опор их крышки закреплены, помимо болтов, болтами в горизонтальном направлении. Такую конструкцию применяют в современных двигателях самых различных типов и назначений.

Рис. 1. Блок-картер V-образного дизеля: а — шестицилиндрового тракторного; б — восьмицилиндрового автомобильного; 1 — блок цилиндров; 2 — верхняя плита блока цилиндров; 3—крышка (подвеска) коренного подшипника; 4 — болт крепления крышки коренного подшипника; 5 — стяжной болт; 5 — головка цилиндров

Дальнейшее повышение жесткости корпуса при сокращении длины двигателя дает применение блок-картера туннельного типа. В этом случае опоры для коренных подшипников (обычно качения) коленчатого вала не имеют разъемов. Коленчатый вал монтируют с торца двигателя.

В автомобильных и тракторных двигателях воздушного охлаждения применяют конструкцию с несущими шпильками (рис. 2). Отдельные цилиндры устанавливают в расточках картера и вместе с индивидуальными головками цилиндров закрепляют длинными шпильками со значительным усилием предварительной затяжки. Шпильки, ввернутые в утолщения картера, воспринимают усилия от давления газов в цилиндре и поэтому являются несущими.

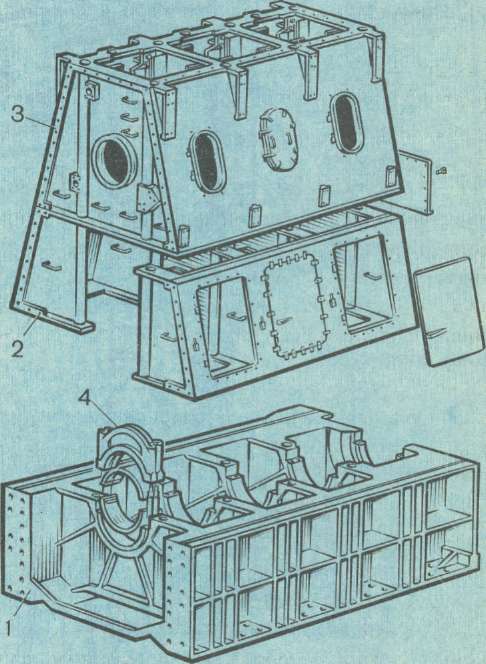

В более мощных тепловозных, судовых и других быстроходных форсированных двигателях используют различные варианты силовых схем корпуса (несущего блок-картера или несущих силовых шпилек) . На рис. 3 представлен стальной сварно-литой блок-картер форсированного быстроходного дизеля. Силовые шпильки крепления крышек цилиндров, установленные в плите картера, разгружают от газовых сил блок цилиндров, состоящий из верхней плиты, поперечных стоек и боковых листов. Лоток механизма газораспределения, включающий опорную плиту с подкрепляющими ребрами и боковые листы, замыкает силовую схему сверху, образуя воздушный ресивер.

Нижняя часть блок-картера образована набором сваренных между собой стальных литых секций — стоек. Особое внимание уделено жесткости опор подшипников. Достаточно массивная крышка прикреплена к картеру мощными болтами, а в горизонтальном направлении фиксирована двумя рядами боковых болтов. Нижние болты замыкают силовой контур опоры коренного подшипника, а верхние разгружают плоскость разъема от усилий сдвига.

Аналогичные облегченные конструкции корпуса с подвесным коленчатым валом нашли применение в более крупных форсированных двигателях.

Рис. 2. Картер тракторного дизеля воздушного охлаждения

Рис. 3. Сварно-литой блок-картер тепловозного дизеля с несущими шпильками: 1 — боковые болты; 2 — вертикальная стойка картера; 3 — вставка под втулку цилиндра; 4 — боковой лист; 5 — поперечная стойка блока цилиндров; 6 — плита опор распределительного вала; 7 — лист; 8— силовая шпилька; 9 — плита блока цилиндров; 10 — плита картера; 11 — крышка (подвеска) коренного подшипника; 12 — болты опор

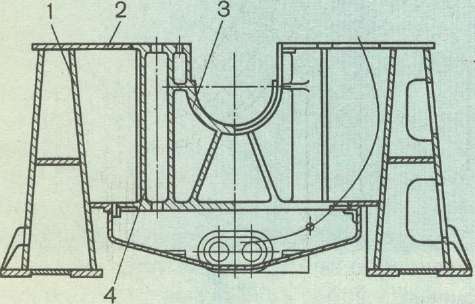

Во всех крупных малооборотных судовых дизелях, а также во многих среднеоборотных дизелях с повышенными (более 400 мм) и даже относительно небольшими (для этого класса двигателей 250…350 мм) диаметрами цилиндра коленчатый вал укладывают на специальную фундаментную раму. Корпус малооборотных судовых дизелей существенно отличается по конструкции от рассмотренных выше корпусов автомобильных, тракторных и тепловозных двигателей. Традиционно он включает фундаментную раму, стойки картера с прикрепленными направляющими крейцкопфов и блок цилиндров. Все перечисленные детали соединены длинными анкерными связями, воспринимающими рабочие нагрузки.

Традиционные конструкции корпуса с А-образными стойками картера иногда заменяют коробчатыми конструкциями, повышающими изгибную жесткость корпуса, упрощающими технологию изготовления, сборки и обслуживание в эксплуатации.

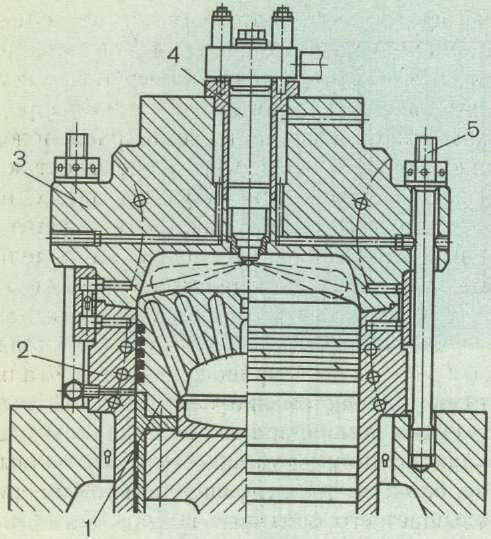

На рис. 4 представлен корпус малооборотного судового дизеля, состоящий из фундаментной рамы, промежуточной стойки и станины. В многоцилиндровых двигателях корпус имеет поперечные разъемы, что упрощает изготовление и транспортировку деталей двигателей с большими диаметрами цилиндров. На станины устанавливают цилиндры (не показаны), соединенные в единый блок болтами.

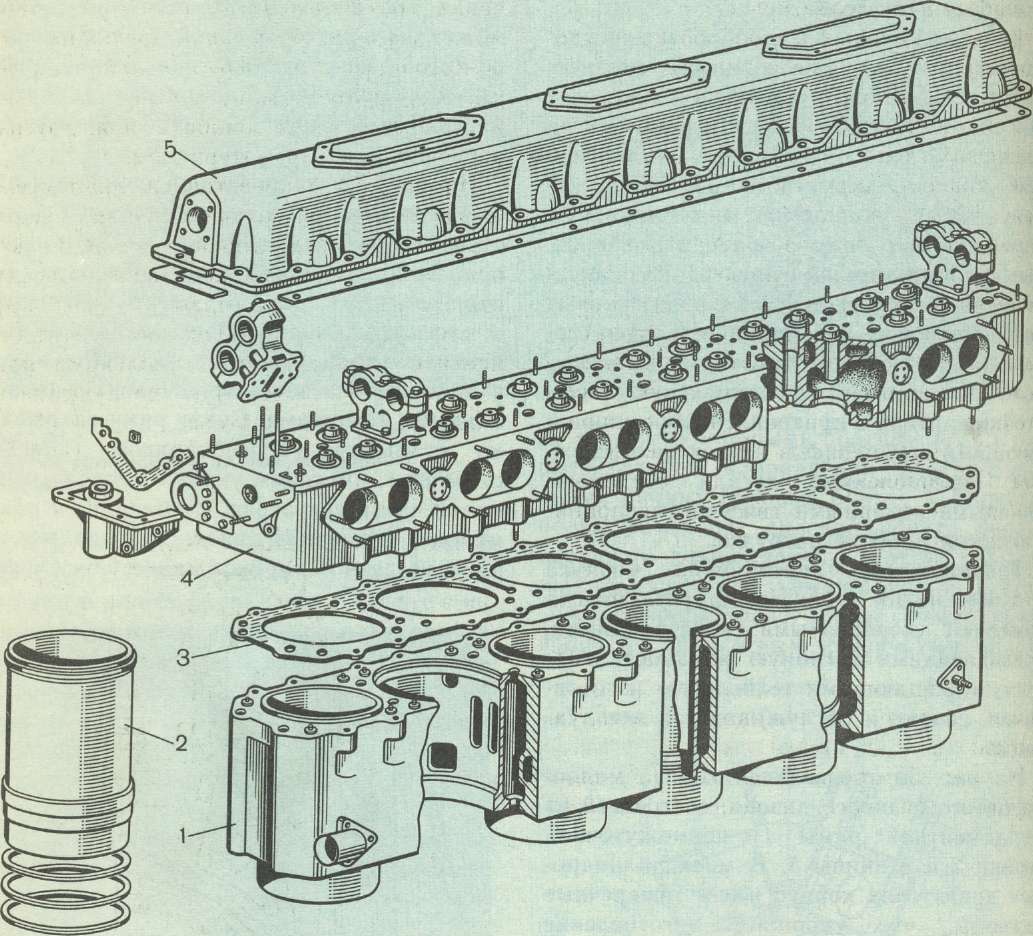

В быстроходных двигателях, а также среднеоборотных с меньшим диаметром цилиндра применяют блоки цилиндров в виде отлитого из чугуна или легкого сплава блока 1 рубашек, в расточки которого устанавливают охлаждаемые жидкостью гильзы (втулки). Сверху к блоку через уплотнительную прокладку притягивается общая на все цилиндры (или отдельная на каждый цилиндр) головка, закрываемая крышкой.

Фундаментная рама является основным элементом в общей силовой схеме корпуса малооборотного судового дизеля, обеспечивая его необходимую жесткость. Она может быть литой, сварной, а также свар-но-литой конструкции. Последний тип имеет лучшие массогабаритные характеристики и находит все большее применение.

На рис. 5 представлена сварно-литая фундаментная рама малооборотного судового дизеля. Рама состоит из двух продольных балок, связанных поперечными перегородками, расположенными в плоскостях коренных подшипников коленчатого вала. Последние устанавливают в постелях и закрепляют сверху специальными крышками. Снизу раму закрывают стальным маслосборником (иногда съемным), имеющим уклон в сторону кормовой части двигателя. В колодцах размещают анкерные связи, закрепляющие на раме детали корпуса двигателя. Опорными полками рама крепится к фундаменту корпуса судна.

Рис. 4. Корпус малооборотного судового дизеля: 1 — фундаментная рама; 2—промежуточная стойка; 3 — станина; 4 — крышка подшипника

Коренные подшипники современных двигателей выполняют, как правило, в виде подшипников скольжения, хотя в ряде быстроходных форсированных дизелей с успехом применяют подшипники качения, обеспечивающие снижение габаритов двигателя по длине. Кроме того, предусмотренный в этом случае туннельный картер повышает жесткость корпуса двигателя.

К преимуществам подшипников скольжения относятся малые радиальные размеры и масса, простота монтажа многоколенных валов, демпфирующая способность и высокая долговечность. Однако требуются высокая точность обработки и стабильность геометрических характеристик подшипникового узла, обеспечивающих жидкостное трение на всех режимах работы подшипника (кроме пуска).

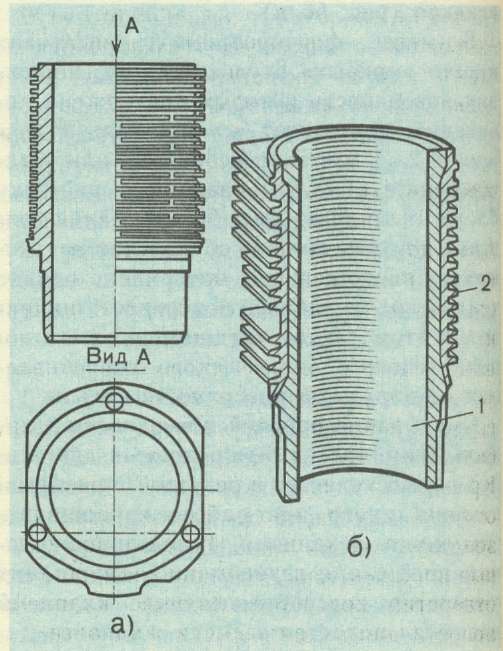

Рис. 5. Блок цилиндров

Рис. 6. Сварно-литая фундаментная рама

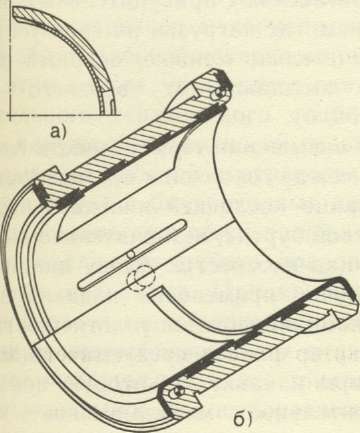

Как в шатунных, так и в коренных подшипниках скольжения применяют разрезные тонкостенные стальные вкладыши (рис. 7, а), заливаемые по поверхности, обращенной к шейке коленчатого вала, слоем антифрикционного материала (бронзы, алюминиевые сплавы). Кроме того, наносится тонкий приработочный, защитный и другие слои, улучшающие условия работы подшипников. К тонкостенным относятся вкладыши толщиной 2,9 + 0,023 £)„, где D„ — диаметр постели под подшипник, мм.

При работе в подшипнике выделяется значительное количество теплоты, отводимой со смазочным материалом, а также в корпус подшипника. Для отвода теплоты в корпус необходимо плотное прилегание вкладыша к постели, достигаемое тщательной обработкой поверхностей, необходимым натягом и высокой жесткостью крышки подшипника.

В малооборотных судовых двигателях коренные (рамовые) подшипники устанавливают в постелях фундаментной рамы. Подшипники состоят из двух толстостенных полувкладышей, фиксированных от осевого и кругового перемещений штифтами. Их изготовляют из чугуна или стали и заливают слоем баббита или другим антифрикционным материалом.

Рис. 7. Вкладыш коренного подшипника: а — тонкостенный; б — толстостенный

На рис. 7, б представлен толстостенный вкладыш. В некоторых случаях между стыками полувкладышей устанавливают одну или несколько прокладок. Сверху вкладыши прижимают крышкой, прикрепляют к фундаментной раме болтами, шпильками или домкратами, упирающимися в выступы стенки картера.

Рис. 4. Крепление крышки коренного (рамового) подшипника домкратами: 1 — вкладыш; 2 — крышка; 3 — домкрат

Рис. 6. Роликовый коренной подшипник коленчатого вала: 1 — опора (щека) вала; 2 — ролик; 3 — наружное кольцо; 4 — картер

В качестве подшипников качения в мотоциклетных, лодочных и других двигателях малой мощности применяют стандартные шариковые подшипники. В более мощных форсированных двигателях автотракторного типа и специального назначения используют радиальные роликовые подшипники без внутреннего кольца, непосредственно устанавливаемые на коренной опоре коленчатого вала, которой в этом случае является круглая щека.

Втулки цилиндров

Поверхность блока цилиндров используется в качестве рабочей лишь в некоторых двигателях, как правило, с небольшим диаметром цилиндра. В большинстве двигателей жидкостного охлаждения применяют специальную деталь, вставляемую в расточку блока (цилиндра) —втулку (гильзу) цилиндра. Тщательно обработанная внутренняя цилиндрическая поверхность втулки (зеркало цилиндра) является рабочей поверхностью, по которой перемещается поршень. Втулка относится к теплонапряженным особо ответственным деталям двигателя. Помимо прочности в условиях высоких механических (монтажные усилия, давление газов) и тепловых нагрузок, она должна обладать стабильностью геометрической формы, отчего существенно зависят удельные расходы топлива и смазочного материала. Внутренняя поверхность втулки (особенно верхней ее части) омывается горячими газами, воспринимает теплоту от поршня контактным способом (особенно через кольца) и в результате трения. Вместе с этим по условиям смазывания температура поверхности втулки не должна быть очень высокой, в связи с чем втулка должна эффективно охлаждаться.

В автомобильных, тракторных и форсированных двигателях специального назначения применяют «мокрые» втулки, отливаемые из специального чугуна, а иногда стальные точеные конструкции с верхним опорным фланцем, опирающимся на расточку в верхней плите блок-картера.

В двигателях с принудительным воспламенением, где нагрузка на гильзу цилиндра значительно меньше, опорный фланец часто смещают от верхнего торца.

Для повышения герметичности газового стыка между головкой и втулкой цилиндра на фланце последней иногда выполняют кольцевой буртик, незначительно выступающий над плоскостью блока цилиндров.

В случае применения индивидуальных головок цилиндров для уплотнения газового стыка во фланце предусматривают специальную канавку, в которую помещают уплотнительное металлическое кольцо (стальное, медное).

Уплотняют полости охлаждения специальными резиновыми кольцами, установленными в проточенные по наружной поверхности втулки (гильзы) канавки или в расточки блока цилиндров у нижнего опорного пояса; в этом случае наружная поверхность втулки гладкая.

В менее форсированных двигателях вместо «мокрых» втулок (гильз), наружная поверхность которых подвержена кавитации, применяют «сухие» гильзы толщиной 2…4 мм, запрессованные или установленные с малым зазором в расточку блока цилиндров. Малая толщина «сухой» гильзы обусловливает экономию качественного материала, однако теплоотвод от рабочей поверхности цилиндра в этом случае ухудшается ввиду дополнительного термического сопротивления по наружной поверхности гильзы.

Смазывание рабочей поверхности (зеркала цилиндра) в быстроходных двигателях осуществляется в результате разбрызгивания масла при работе кривошипно-шатунного механизма. При кривошипно-камерной схеме газообмена в двигателях с внешним смесеобразованием смазочный материал подается в смеси с топливом.

В тепловозных и среднеоборотных судовых двигателях применяют «мокрые» втулки из чугуна. При этом наряду с конструкциями, у которых охлаждающая полость образована внутренними поверхностями блока, широко используют конструкции цилиндров с индивидуальными охлаждающими рубашками. В этом случае блок не подвергается коррозии, что повышает его прочность и срок службы.

Рис. 7. Втулка (гильза) цилиндра: а — «мокрая» автомобильного дизеля; б — «мокрая» автомобильного двигателя со смещенным опорным поясом; в — «сухая»; 1 — канавка под уплотнительное кольцо

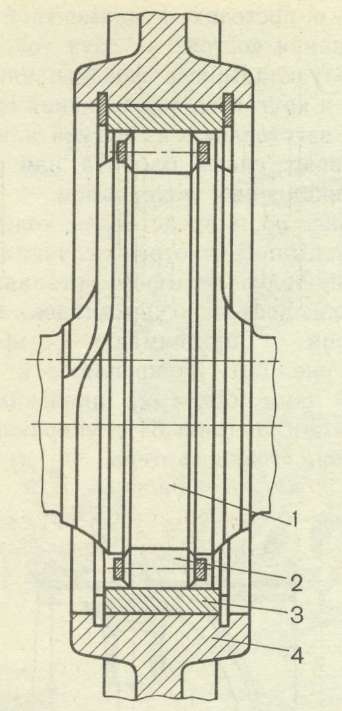

На рис. 8 представлена втулка подвесного типа с рубашкой охлаждения четырехтактного судового дизеля. Втулка короткими шпильками присоединена к крышке цилиндра, образуя с ней единый узел, скрепленный с блок-картером основными силовыми шпильками. Значительные усилия затяжки в этом случае не деформируют втулку.

Рис. 8. Втулка подвесного типа с рубашкой охлаждения: 1 — втулка; 2 — блок; 3 — крышка; 4 — рубашка охлаждения

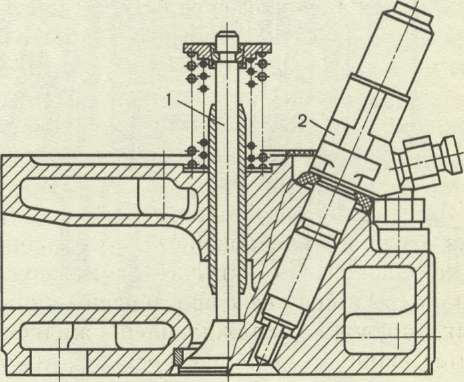

Рис. 9. Цилиндропоршневая группа форсированного малооборотного дизеля: 1 — поршень; 2— втулка цилиндра; 3 — крышка цилиндра; 4 — форсунка; 5 — шпилька крепления крышки

Втулки цилиндров форсированных судовых двухтактных малооборотных дизелей отличаются высоким уровнем тепловых и механических нагрузок, особенно на верхний пояс. Для уменьшения тепловой напряженности во втулках и других деталях цилиндропоршневой группы этих двигателей применяют специальные каналы, высверленные во фланце втулки под углом к оси цилиндра. Они не снижают заметно прочности втулки, но обеспечивают подвод охлаждающей жидкости непосредственно к нагреваемой поверхности.

На рис. 9 показана цилиндропоршне-вая группа форсированного малооборотного дизеля. Во втулке, крышке цилиндра и поршне просверлены каналы для подвода охлаждающей жидкости. Смазывание цилиндров осуществляется с помощью специальных лубрикаторов, обеспечивающих подачу масла в нескольких точках, равномерно расположенных по периметру втулки.

Цилиндры двигателей воздушного охлаждения устанавливают на картер раздельно. Лишь в двигателях с малым диаметром цилиндра встречается объединение двух цилиндров в общую отливку.

На рис. 10, а показан цилиндр тракторного дизеля, выполненный из чугуна. Благодаря оребрению наружной поверхности увеличивается площадь охлаждаемой поверхности. При этом высоту ребер делают переменной по длине цилиндра, увеличивая к верхней, более нагретой части. Кроме монометаллических чугунных цилиндров (реже стальных), а также выполненных из алюминиевого сплава и покрытых по внутренней поверхности слоем хрома, применяют составные цилиндры.

На рис. 10, б показана литая конструкция, у которой чугунная втулка соединена с оребренным цилиндром, выполненным из легкого сплава. Известны составные конструкции цилиндров, в которых на чугунной или стальной втулке закреплены.

Рис. 10. Цилиндр воздушного охлаждения: а — монометаллический тракторного дизеля; б — биметаллический; 1 — чугунная втулка; 2 — оребренный цилиндр из легкого сплава

Рис. 11. Моноблок двигателя воздушного охлаждения

(например, с помощью закатки) охлаждающие ребра из высокотеплопроводного материала. Применяют и блочные конструкции, когда цилиндр и головка отлиты как одно целое.

Крышки (головки) цилиндра

Крышка, соединенная с цилиндром (блоком цилиндров), замыкает силовую схему сверху, образуя вместе с днищем поршня и стенками цилиндра камеру сгорания двигателя. На крышку (головку) действуют высокие тепловые и механические нагрузки (монтажные усилия от затяжки силовых шпилек, силы давления газов). Крышки (головки) цилиндров — сложные отливки, внутри которых расположены газовоздушные каналы, колодцы под силовые шпильки, форсунку, привод клапанов, отверстия под направляющие клапанов, полости для охлаждающей жидкости. Головки изготовляют из качественного чугуна, легких алюминиевых сплавов, а иногда и из легированной стали (крышки форсированных малооборотных судовых дизелей).

В автомобильных и тракторных двигателях часто применяют общие на несколько цилиндров блочные головки. Конструкция головок двигателей с принудительным воспламенением во многом определяется формой камеры сгорания и схемой расположения клапанов. В четырехтактных двигателях при двух клапанах на цилиндр характерно наклонное расположение клапанов в плоскости, параллельной оси распределительного вала. При этом достигается увеличение диаметра впускного клапана и упрощается привод клапанов. Дальнейшее форсирование бензиновых двигателей по частоте вращения связано в ряде случаев с переходом на четырехклапанные головки с целью улучшения наполнения. Головки автомобильных и тракторных дизелей более массивны вследствие более высокого давления в цилиндре при сгорании. Конструкция головки также зависит от типа камеры сгорания. Применяются как блочные головки, так и индивидуальные на каждый цилиндр. В случае расположения камеры сгорания в поршне головка имеет сравнительно простую форму с плоским днищем.

При двух клапанах на цилиндр в четырехтактных дизелях форсунку обычно смещают относительно линии клапанов и располагают наклонно.

Рис. 12. Головка цилиндров автомобильного двигателя с принудительным воспламенением

При четырех клапанах форсунку удается разместить в центре, что предпочтительно с точки зрения повышения прочности днища головки.

Более сложны по конструкции головки с разделенными камерами сгорания, когда в полости головки дополнительно располагают камеру в форме усеченной сферы, конуса или цилиндра.

Крышки цилиндров четырехтактных и двухтактных с клапанно-щелевой продувкой тепловозных и среднеоборотных судовых дизелей весьма сложны по конструкции. Они имеют обычно четыре клапана и центрально-расположенную форсунку. На рис. 13, а представлена крышка цилиндра мощного среднеоборотного дизеля. Помимо выпускного клапана, на разрезе показан пусковой клапан. Тарельчатые пружины прижимают корпуса клапанов к крышке цилиндра.

Крышки цилиндров форсированных судовых двухтактных малооборотных дизелей различаются по устройству в зависимости от применяемой схемы газообмена. В случае петлевой схемы газообмена отсутствуют выпускные клапаны и конструкция крышки оказывается простой. При клапанно-щелевой схеме газообмена (рис. 13, б) конструкция усложняется наличием выпускного клапана, устанавливаемого в специальном корпусе.

При центральном расположении клапана требуется несколько форсунок для впрыскивания топлива.

Головки цилиндров двигателей воздушного охлаждения сильно оребрены. Ребра занимают 60…75% оребренной поверхности охлаждения. Поверхность охлаждения должна обеспечивать отвод необходимого количества теплоты при высоких аэродинамических характеристиках охлаждающих ребер. Омываемые воздухом поверхности имеют обтекаемую форму; их располагают в соответствии с направлением теплового и воздушного потоков. В первую очередь охлаждающий воздух подается на распылитель форсунки (свечу зажигания), а также выпускной патрубок и межклапанную перемычку.

Рис. 13. Крышка цилиндра форсированного дизеля: а — среднеоборотного; б — двухтактного малооборотного; I и 9—выпускные клапаны; 2 — форсунка; 3 — корпус выпускного клапана; 4 — пусковой клапан; 5 — втулка; 6 — блок; 7 — крышка; 8 — шпилька

Читать далее: Механизм передачи мощности от силовой турбины

Категория: - Устройство и работа двигателя

stroy-technics.ru

Инструмент:

Примечания:

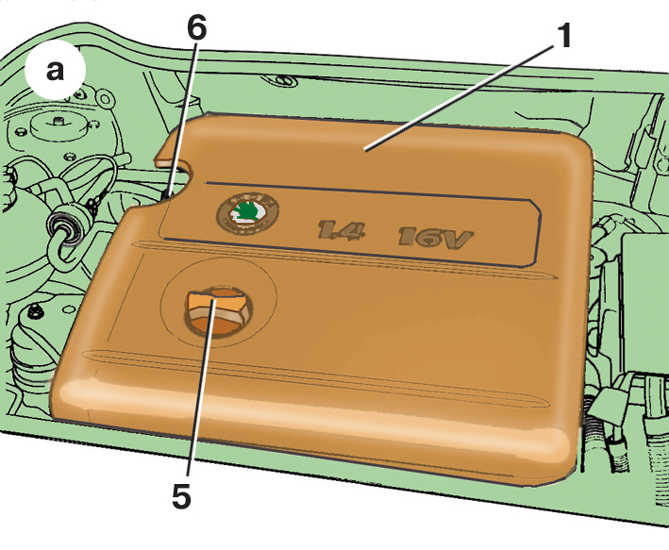

Верхний кожух двигателя снимается вместе с пробкой маслоналивной горловины. На головке блока под кожухом закреплена технологическая пробка маслоналивной горловины. Если не предполагается снимать крышку головки блока, закройте технологической пробкой маслоналивную горловину.

Бензиновые двигатели объемом 1,4 л (55 и 74 кВт)

1. Потяните вверх переднюю часть кожуха 1, а затем заднюю так, чтобы пластмассовые защелки кожуха вышли из зацепления.

1 - верхний кожух;

5 - пробка маслоналивной горловины;

6 - указатель уровня масла.

Бензиновые двигатели объемом 1,0 л (37 кВт) и 1,4 л (50 кВт)

1. Поддев отверткой, снимите эмблему 2 и заглушку 3.

2. Отверните две гайки 4 крепления кожуха.

3. Выньте указатель 6 уровня масла.

4. Снимите кожух 1.

1 - верхний кожух;

2 - заводская эмблема;

3 - заглушка;

4 - гайка;

5 - пробка маслоналивной горловины;

6 - указатель уровня масла.

Дизельные двигатели

1. Потяните вверх переднюю часть кожуха 1 так, чтобы пластмассовые защелки кожуха вышли из зацепления. Затем сдвиньте кожух вперед и снимите его.

1 – верхний кожух;

5 – пробка маслоналивной горловины;

6 – указатель уровня масла.

Источник: http://www.navigator.mn/skoda-fabia/dvigatel/dvigatel.html

carpedia.club

Motorkiste f

Русско-немецкий автомобильный словарь. 2013.

кожух двигателя — karteris statusas T sritis Energetika apibrėžtis Dėžės formos nejudama mašinos ar mechanizmo, vidaus degimo variklio, pavaros dalis, atstojanti dangtį ar atramą. Apatinė karterio dalis gali būti alyvos ar kito skysčio talpykla. atitikmenys: angl … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

IRL IndyCar — Категория Одноместная … Википедия

грузовой автомобиль — автомобиль для перевозки различных грузов или установленного на нём оборудования. Классификация грузовых автомобилей характеризуется их грузоподъёмностью, типом кузова, компоновкой и назначением. По грузоподъёмности грузовые автомобили различают… … Энциклопедия техники

ГАЗ-3310 Валдай — У этого термина существуют и другие значения, см. Валдай (значения). ГАЗ 3310 «Валдай» … Википедия

Валдай (автомобиль) — ГАЗ 3310 «Валдай» Общие д … Википедия

AirTran Airways — AirTran Airways … Википедия

АСТ (издательство) — У этого термина существуют и другие значения, см. АСТ. Издательская группа «АСТ» Страна … Википедия

Гран-при Австралии 2008 года — англ. LXXIII … Википедия

McLaren MP4-23 — McLaren MP4 23 … Википедия

Kurbelgehäuse — karteris statusas T sritis Energetika apibrėžtis Dėžės formos nejudama mašinos ar mechanizmo, vidaus degimo variklio, pavaros dalis, atstojanti dangtį ar atramą. Apatinė karterio dalis gali būti alyvos ar kito skysčio talpykla. atitikmenys: angl … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

Kurbelkasten — karteris statusas T sritis Energetika apibrėžtis Dėžės formos nejudama mašinos ar mechanizmo, vidaus degimo variklio, pavaros dalis, atstojanti dangtį ar atramą. Apatinė karterio dalis gali būti alyvos ar kito skysčio talpykla. atitikmenys: angl … Aiškinamasis šiluminės ir branduolinės technikos terminų žodynas

auto_ru_de.academic.ru

Cтраница 2

Установка уплотнительных манжет на валу и ловушек пара на газовой линии не исключает возможности диффузии пара рабочей среды в полость двигателя и снижения сопротивления электрической изоляции. Под кожухом двигателя предусматривают установку электроконтактных сигнализаторов. Необходимо также осуществлять периодический контроль состояния изоляции двигателя. [16]

Омывая обмотку статора, защитный газ предохраняет ее от действия влаги и аммиака. Проходя через отверстие в задней крышке кожуха двигателя, защитный газ смешивается с основным газом. [17]

Воздух через входной патрубок ( рис. 130) поступает в камеру нагрева, где подогревается факелом форсунки зажженной паяльной лампы. Горячий воздух подогревает дно картера и, пройдя в кожух двигателя и цилиндра, обогревает ребристую часть цилиндра и их головки. Таким образом, в холодное время осуществляется быстрый разогрев и надежный запуск двигателя. Для предотвращения попадания пламени форсунки паяльной лампы в камеру нагрева и ее прожогов на фланце подогревающего устройства предусмотрена сетка. Входной патрубок изолирован теплостойкой изоляцией с целью пожарной безопасности. [19]

Турбоблок предназначен для газоперекачивающего агрегата ( ГПА) с газотурбинным приводом. Турбоблок газоперекачивающего агрегата, содержащий раму, приводной двигатель, трансмиссию, кожух трансмиссии, нагнетатель, кожух двигателя и контейнер, разделенный на два отсека герметичной перегородкой, соединенной с кожухом двигателя по периметру выполненного в ней проема. Проем в герметичной перегородке в направлении рамы выполнен сквозным и в него телескопически установлен каркас, который по периметру скреплен в осевом направлении через уплотнительный элемент со стенкой кожуха двигателя, а в радиальном направлении скреплен через уплотнительный элемент герметичной перегородкой и рамой. [20]

Турбоблок предназначен для газоперекачивающего агрегата ( ГПА) с газотурбинным приводом. Турбоблок газоперекачивающего агрегата, содержащий раму, приводной двигатель, трансмиссию, кожух трансмиссии, нагнетатель, кожух двигателя и контейнер, разделенный на два отсека герметичной перегородкой, соединенной с кожухом двигателя по периметру выполненного в ней проема. Проем в герметичной перегородке в направлении рамы выполнен сквозным и в него телескопически установлен каркас, который по периметру скреплен в осевом направлении через уплотнительный элемент со стенкой кожуха двигателя, а в радиальном направлении скреплен через уплотнительный элемент герметичной перегородкой и рамой. [21]

Мощность двигателя бывает различной в зависимости от размеров учебного помещения. Кожух двигателя делается из звукопоглощающих материалов, с тем чтобы уровень создаваемого при его работе шума не превышал 20 дб. [22]

Между втулкой вентилятора и масляным уплотнением создается избыточное давление воздуха, чем и предотвращается подсос масла и паров из подшипника. В зависимости от величины и распределения неплотностей в наружной оболочке двигателей с замкнутой системой вентиляции точка атмосферы ( место вентиляционного тракта двигателя, в котором давление равно атмосферному) может перемещаться по вентиляционному тракту и давление за вентилятором может оказаться недостаточным для компенсации разряжения в камере между вентилятором и уплотнением подшипника. Для предотвращению этого в кожухах двигателей с замкнутым циклом вентиляции выполняются специальные окна для создания искусственной точки атмосферы на входе воздуха в подшипниковый щит. [23]

Побудитель расхода ПР-7 ( рис. 93) представляет собой ротационный двухпластинчатый насос / с приводом от электродвигателя переменного тока 3 типа АД-7. При вращении ротора насоса порция газа засасывается через штуцер 4, попадает между пластинками ротора, сжимается и выталкивается через штуцер 5 в отводную линию. Его устанавливают в горизонтальном положении и крепят к опоре двумя болтами, проходящими через отверстия 2 в основании кожуха двигателя. Побудители применяют для газовых смесей, не содержащих агрессивных примесей. [25]

Турбоблок предназначен для газоперекачивающего агрегата ( ГПА) с газотурбинным приводом. Турбоблок газоперекачивающего агрегата, содержащий раму, приводной двигатель, трансмиссию, кожух трансмиссии, нагнетатель, кожух двигателя и контейнер, разделенный на два отсека герметичной перегородкой, соединенной с кожухом двигателя по периметру выполненного в ней проема. Проем в герметичной перегородке в направлении рамы выполнен сквозным и в него телескопически установлен каркас, который по периметру скреплен в осевом направлении через уплотнительный элемент со стенкой кожуха двигателя, а в радиальном направлении скреплен через уплотнительный элемент герметичной перегородкой и рамой. [26]

Побудитель расхода ПР-7 ( рис. 94) представляет собой ротационный двухпластинчатый насос / с приводом от электродвигателя переменного тока 3 типа АД-7. При вращении ротора насоса порция газа засасывается через штуцер 4, попадает между пластинками ротора, сжимается и выталкивается через штуцер 5 в отводную линию. При производительности 180 л / ч побудитель расхода обеспечивает разрежение до 1500 мм вод. ст. Его устанавливают в горизонтальном положении и крепят к опоре двумя болтами, проходящими через отверстия 2 в основании кожуха двигателя. [27]

Побудитель расхода ПР-7 ( рис. 94) представляет собой ротационный двухпластинчатый насос / с приводом от электродвигателя переменного тока 3 типа АД-7. При вращении ротора насоса: порция газа засасывается через штуцер 4, попадает между пла-сстлнками ротора, сжимается и выталкивается через штуцер 5 в ( Огшодную линию. При производительности 180 л / ч побудитель расхода обеспечивает разрежение до 1500 мм вод. ст. Его устанавливают в горизонтальном положении и крепят к опоре двумя болтами, проходящими через отверстия 2 в основании кожуха двигателя. [28]

Герметики на основе силиконовых каучуков применяются во мно-тих частях космического оборудования. Ими защищают стартовые платформы ракет, вводы и выводы проводов. Для лучшего крепления абляционного материала употребляется адгезионный подслой - праймер-1200. При нару-шении изоляции на кожух двигателя воздействует температура 2600 С, вызывающая его разрушение. [29]

Установку двигателей в кузовах вагонного типа производят спереди, в середине и сзади шасси. В передней части шасси двигатель располагается либо посредине ( нормальная схема) либо сбоку рамы; при установке двигателя в передней части кузова он занимает часть полезной площади пола, и несмотря на плотное закрытие металлич. При переднем расположении двигателя сбоку рамы для уменьшения постоянного угла в работе карданных шарниров диференциал смещается к одной стороне заднего моста; доступ к осмотру двигателя устанавливается с наружной стороны через специальные люки в боковой стенке кузова. Англ, фирма АБС, применяя в своих А. Иногда для использования места над кожухом двигателя и над амбразурами колес устанавливают боковые диваны. Расположением двигателя в средней части шасси под полом пользуется амер. Уайт, применяя 12-цилиндровые двигатели ( фиг. Заднее расположение двигателя на шасси имеет два варианта - поперечное и продольное. Угловая передача под углом 90 требует смещения механизма главной передачи к одной стороне; такая установка использована фирмой Мак на своих А. [30]

Страницы: 1 2 3

www.ngpedia.ru