Вы хотите получить мощный и экономичный двигатель, высоконадежную трансмиссию и гидросистему вашего автомобиля независимо от их пробега и моторесурса?

Ноу-хау! Впервые в мире синтезированы уникальные смазочные нанокомпозиции NC / LMB (без добавления, каких либо компонентов или присадок).

Мировых аналогов этим компонентам не существует!

Сферы применения наших технологий – абсолютно любые двигатели начиная от легковых автомобилей до любой другой авто и спец техники, заканчивая квадроциклами, снегоходами, мотоциклами, катерами и теплоходами, бензопилами, короче, на любой технике, которую Вы хотите сделать лучшей! При использовании проникающего в металл сверхтвердого алмазного покрытия NC, заложенные в нем уникальные статические и магнитные свойства еще притягивают и расщепляют окислы металлов («отработка»), создавая на их базе не только доп. сверхпрочное покрытие, но и восстанавливая геометрию металла в местах его износа! Применение LMB создает в парах трения сверхскользящую и сверхпрочную проникающую в металл левитирующую магнитную пленку.

Применение этих технологий повышает мощность двигателя от 10 до 25%, сокращает расход топлива до 10%, а Вы фактически получаете «новый», с повышенной мощностью высокоэкономичный «форсированный» двигатель и увеличенным моторесурсом, улучшенной трансмиссией и его гидросистемой.

Технологии рассчитаны для работы до полной утилизации транспорта (твердые), другие (жидкие) обновляется до 100000км пробега автомобиля (50 км пробега автомобиля равняются 1 м/ч работы спецтехники).

— Применив NC в моторном масле: все поверхности пар трения покрываются сверхтвердым и сверхскользящим алмазным покрытием, прекращает «охрупчивание» металла в парах трения и качания, исключает электрохимическую коррозию и износ: поршневых колец и коленвала, гильз цилиндров, толкателей клапанов и направляющих втулок, кожухов подшипников нижней головки шатуна и коренных подшипников, подшипников турбин ( у которых особо повышенные требования к качеству масла) и системе его охлаждения. Исключается износ двигателя на холодном пуске (допускается кратковременная работа двигателя без масла). Уменьшает нагрев двигателя, моторное масло приобретает новые физические свойства на износ и ресурс его использования, улучшается «несущая способность масла» в 1,5-2 раза и частота его замены (теперь долго сохраняет свои свойства и не темнеет), снижает расход топлива, двигатель получает «форсажную» динамику движения и необычную легкость и отзывчивость! Эффект от его применения происходит до 1000 км пробега автомобиля.

— в топливной системе очищаете и защищаете алмазным покрытием дорогостоящую топливную аппаратуру делая ее при этом высокоточной: ТНВД, форсунки / инжекторы, распылители, впускные и выпускные клапана, толкателей клапанов и посадочные гнезда, камеру сгорания и верхнюю часть цилиндра с компрессионными кольцами, превосходно чистит катализаторы двигателей. В нашем топливе содержится много серы, при горении которого в двигателе образуется ее окись, разъедающей тонкие стенки никасилового напыления, образуя задиры в цилиндропоршневой группе, в результате которого резко падает компрессия.

Главное! На стенках камеры сгорания после обработки алмазным покрытием не будет происходить концентрации элементов нагара и отложений, и она всегда будет чистая и крайне высокая вероятность избежать, после этого, повреждения двигателя от использования некачественного топлива!

Важно! Происходит повышение экологических параметров двигателя с Е0 до Е4! Для получения конкретных результатов работы необходимо применение одновременной обработки NC через моторное масло и топливную систему (т.о. обрабатывается низ и верх двигателя и топливная система).

— при обработке турбокомпрессора (ТК) через топливо на инерционном колесе и на лопатках образуется углеродные отложения (нагар, сажа), образуя механический дисбаланс, вибрация которого передается на подшипники скольжения и втулки турбины, которые не выдерживает долговременных виброразнонаправленных ударных нагрузок приводящие к их быстрому износу и разрушению. После обработки устанавливается дисбаланс колеса и за счет разрушения этого нагара он удаляется с поверхности лопаток турбины!

— при обработке ТК через масло двигателя происходит зачистка и нанесение восстановительно-защитного сверхтвердого покрытия сопряжения поверхностей втулок турбины и вала (самовосстанавливаются) получая при этом мин. Люфт. При росте компрессии после его обработки сажа на выхлопе становится более мягкой и не закоксовывает камеру сгорания и соответственно не коксуется на инерционном колесе турбины.

— в гидросистеме трансмиссии, гидравлики, КПП, мостов, раздатки, ГУРе и т.д. Вы значительно улучшаете их моторесурс и их работу: снижается трение, самовостанавливается изношенная их геометрия (прямая зависимость от кол-ва используемого объема NC), снижается общий расход топлива автомобиля от 7%. Используется в консистентных смазках машин и спецтехники, где также снижает в них трение, увеличивая моторесурс и качество работы.

Возникающая усредненная топливная экономичность при условии обработки двигателя, топливной системы (ТС), КПП и масла автомобиля.

LMB (Liquid Magnetic Bearing) образует «мягкую» магнитную пленку сверхскольжения в парах трения, создает сильнейшее электромагнитное воздействие микрообразованиям топлив и масел, снижает автоколебания пар трения, исключает сухое трение, образования питтингов и водородной усталости металла. Наращивает и высокоточно подгоняет все пары трения, увеличивает и выравнивает компрессию, восстанавливает «закипевшие» сальники, заполняет зазоры прокладок / вкладышей. Эффект от его применения наступает до 6 тыс. км пробега автомобиля (из-за медленного микронного проникающего наката зазоров трения), увеличивается тяга и динамика автомобиля, снижается шум, уменьшается расход топлива до 10%, превосходно снимает нагар и отложения в двигателе, улучшается «несущая способность масла» в 1,5-2 раза и частота его замены.

HN (Hydraulic Nanocomposition) применяется только в гидросистемах и трансмиссии. Важно! Кроме применения в «автоматах»!…ГУРе, КПП, мостов, раздаток повышения их КПД, снижает: расход топлива до 7%, коэффициент трения, само восстанавливаются сальники и изношенная геометрия металлов, увеличивает моторесурс и качество их работы. Как LМВ накатывается микронами довольно продолжительное время.

FN (Fuel Nanocomposition) применяется в топливе микродозами по 0,65 мл для бензина и 1,5 мл для дизтоплива на 100 л топлива, когда требуется кратковременное доп. Повышение мощности и экономичности двигателя. Где он передает колоссальный статический заряд ионам топлива, в результате чего оно сгорает гораздо эффективнее, при этом возрастает мощность, и экономичность двигателя до 10% (зависит от многих факторов), а автомобиль становится более динамичным в движение! Внимание! После расходования «спецтоплива» двигатель приходит в исходное состояние.Устройство магнитоэлектрической обработки топлива создает «-» заряженные ионы топлива и поляризует заряды микрочастиц примесей бензина которые концентрируясь в центре камеры сгорания отталкиваются от ее стенок имеющей тоже «-» заряд, увеличивая время горения и эффективное давление за счет более плотной области в эпицентре сгорания. Экономит 15% топлива, увеличивает мощность двигателя, обеспечивает чистые свечи и камеры, снижает СО / СН (автомобиль без катализатора соответствуют показателям автомобиля с катализатором), существенно снижает нагар на стенках камеры сгорания, масло значительно дольше не темнеет. Сильное увеличение крутящего момента (на нетурбированных бензиновых автомобилях тяга начинается с 1200 об./мин.), резко улучшается динамика движения. Дает возможность перехода с 98 на 95 и с 95 на 92 бензин без ущерба для работы двигателя. Устройство не требует никакого обслуживания до полной утилизации автомобиля! Изготавливается под конкретный двигатель.

Устройство ультразвукового смешивания повышает эффективность сгорания топлива, превращая ее из обычного в резонансный, снижает расход топлива до 15%, увеличивает мощность двигателя, не содержит движущихся деталей и не требует обслуживания до полной утилизации автомобиля! Устройство с лопастями изогнутой конструкции для создания прямого сквозного потока выхлопных газов и искусственно сформированного, второго «ввинчивающегося» в него потока (этот реактивный поток и создает разряжение, увлекая за собой газы прямого потока). Столкновение этих потоков создает ультразвуковую волну способствующей расщеплению воздушной среды по всей длине ВТ. Создаваемое ускорение / торможение образует пульсирующую резонансную волну «вспучивающую» поверхность раздела сред: топливо / воздух (где и происходит мгновенное ультразвуковое «смешивание» этих двух несмешивающихся сред в цилиндрах двигателя). Проявляется оно при движении поршня вниз, увлекающего за собой порцию воздуха, где до конца такта сжатия звуковая волна и расщепляет воздушную смесь «топливо-воздух» (отделяя примеси и «-» заряженные ионы), формируя высококачественную топливную вибросмесь (улучшенным КПД сжигания), отбивая при этом стоячей ультразвуковой волной нагар внутри двигателя.

Итак, теперь коротко, что Вы получаете от их применения!

— NC (в моторном / гидравлическом масле). Покрывает пары трения сверхтвердым и сверхскользящим алмазным покрытием, «форсажную» динамику движения, прекращает «охрупчивание» металла и электрохимическую коррозию, сохраняет структуру м/масла, снижает трение и тепловую нагрузку, улучшает теплоотвод в зоне нагрузок, ресурс работы турбин. Исключается износ двигателя на холодном пуске.

— увеличивает компрессию и мощность двигателя, общий моторесурс, снижает расход топлива до 20%, снижает износ и трение: кожухов подшипников нижней головки шатуна и коренных подшипников, подшипников турбин, поршневых колец и коленвала, гильз цилиндров, толкателей клапанов и направляющих втулок клапанов, двигателя на холодном пуске, становится более приглушенная и «мягкая работа» двигателя.

-NC (в топливе). Очищает и обрабатывает: камеру сгорания, топливную аппаратуру, впускные и выпускные клапана / верхнюю часть цилиндров, компрессионные кольца, инжектора / форсунки, а также катализаторы. Главное! Резко снижает вероятность выхода из строя двигателя при использовании некачественного топлива!

— NC (в трансмиссии, ГУРе, раздатке, г/системах). Улучшение и повышение моторесурса трансмиссии, мостов, КПП (в т.ч. «автомата»), снижение топлива от 7%, улучшается качество работы и ресурс дорогостоящей г/системы.

— LMB: Резко снижает коэффициент трения, образуя магнитную пленку сверхскольжения, выравнивает компрессию и увеличивает мощность, наращивает и точно подгоняет все пары трения, снижая шум автоколебания пар трения, динамику и «отзывчивость» двигателя, снижает расход топлива до 10%, превосходно снимает нагар и отложения в двигателе, сохраняет структуру м/масла, восстанавливает закипевшие сальники, заполняет зазоры прокладок, вкладышей и увеличивает общий моторесурс двигателя.

— УМОТ: Создает заряженные «-» ионы топлива в центре камеры сгорания, увеличивая время их «сгорания» и эффективное давление, крутящий момент и мощность двигателя, динамику ускорения, сохраняет структуру м/масла. Снижает: нагар на стенках камеры сгорания / чистые свечи, СО/СН (автомобиль без катализатора соответствуют показателям автомобиля с катализатором), расход топлива до 15%, переход бензина с более низким октановым числом без ущерба работы двигателя.

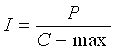

— УУС: Создает пульсирующий резонансный поток и высококачественную топливную вибросмесь, с последующим эффектом ее сгоранием и сокращением расхода топлива до 20%. Увеличивает мощность двигателя и очищает нагар двигателя.Насколько повышается мощность двигателя, применяя эти технологии? Тяга становится на полторы передачи лучше, LMB дает прирост мощности и крутящего момента как min. На 10%, УМОТ добавляет «низов», NC выравнивает компрессию. Общий прирост мощности двигателя до 25% (т.е. на 100 л.с. у вас будет 125)! Насколько повышается экономичность двигателя? При полной обработке двигателя, ТС, КПП, мостов и т.д. общая экономия может составить до 25%, происходит повышение экологических параметров двигателя с Е0 до Е4! Какая финансовая экономия возникает от снижения расхода топлива? Определяется по электронным показаниям счетчика автомобиля или усреднено.

На какой пробег автомобиля хватает одной обработки нанокомпонентами? Единовременной обработки двигателя хватает на 100000 км пробега автомобиля, потом потребуется повторная обработка двигателя. Что происходит с КПП/ АКПП после обработки NC? Обеспечивается высококачественная очистка масляных каналов, взаимодействуя с металлическими окислами («отработка») перерабатывается в новый «восстановительный» материал, создающий высокопрочное металлизированное демпферное покрытие (заполняющей механическую выработку и восстанавливающий геометрию изношенных элементов). На процесс «самовосстановления» оказывает влияние также статическое электричество огромной силы, накапливаемое при его пр-ве и не «теряемое» в процессе его дальнейшей работы, которое сразу начинает «работать» в парах трения и нагруженных узлах (срабатывает закон сохранения энергии и огромная энергия, потраченная при его пр-ве переходит в статический заряд). В итоге расщепляет и притягивает окислы металлов находящихся в масле (образно, чем «хуже» масло, тем лучший эффект от применения) для восстановительных работ.

В результате создается новое статическое высокопрочное покрытие («металлический пластилин») который закрепляется на обрабатываемой поверхности путем проникновения уже в его изношенную структуру. Так при их обработке уходит эллипсный износ на валу пакетов фрикционов, пропадает биение, возрастает масляное давление г/трансформатора и прижимная сила фрикционов, исключается проскальзывание и «задумчивость» в работе, четко срабатывают соленоиды с включающими клапанами без «закусываний», уходят «рывки» коробки при переключении и происходит более плавное и быстрое ее переключение (для механических – снижение шумности и трения, четкости включения). Коробка в морозы быстрее переходит в рабочий режим без прогрева.

Кол-во и объем применяемого NC для восстановления коробки зависит от ее степени изношенности, а в новых коробках применяется для улучшения ее работы, повышения ее моторесурса и снижения степени ее износа. Является ли они классической присадкой? Нет, не являются, применяемая сложнейшая технология изготовления построена на применение в качестве исходного сырья только минерального масла. В отличие от импортных присадок (применяющих мельчайший помол) у нас их нет (проверяется простой салфеткой при которой нанокомпоненты не оставляют на ней никаких следов мелкого помола и присадок).

Главное! Они очищают, обрабатывают и проникают (распадаясь) в структуру обрабатываемого металла до 5 микрон создавая сверхтвердое алмазное покрытие, а за счет сложного статического заряда расщепляют окислы, используя их для новых восстановительных работ (импортные присадки это недолговечные «напайки» на поверхности металла)!

Может ли обработка нанокомпонентами заменить капремонт двигателя и т.д.?

Однозначно оно будет выполнено намного лучше и качественнее механического капремонта. В нашей практике были случаи исправления некачественно выполненного ремонта и в дальнейшем клиенты остались довольны полученными результатами. Поэтому предварительно надо производить первичную обработку нанокомпонентами, а потом уже по итогам — вторичную и дальнейшие обработки (до 4х обработок).

zadirov.net

Изобретение относится к тепловым двигателям, в частности к способам комплексной обработки поверхностей узлов и агрегатов тепловых двигателей. Предложенный способ включает подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель, предварительно измельченный минеральный порошок и катализатор. В качестве минерального порошка используют активированный базальт с дисперсностью до 5 мкм, а в качестве катализатора - спирты. Техническим результатом изобретения является повышение надежности работы тепловых двигателей за счет увеличения коэффициента полезного действия, снижения расхода горючесмазочных материалов и увеличения межремонтного пробега, снижение нагрузки на экологию и увеличение компрессии двигателя.

Изобретение относится к тепловым двигателям, в частности к способам комплексной обработки поверхностей узлов и агрегатов тепловых двигателей.

Тепловые двигатели находят широкое применение на транспорте, в энергетике, машиностроении, сельском хозяйстве и быту.

Поэтому в настоящее время разработаны различные способы восстановления рабочих поверхностей узлов и агрегатов двигателей путем предупреждения усталости металлов коррозионной прочности рабочих поверхностей, улучшения антифрикционных свойств, которые приводят к продлению сроков эксплуатации двигателей, снижению энергопотребления и расхода горючесмазочных материалов, улучшению экологической обстановки путем снижения вредных выбросов и шума.

Известен способ безразборного восстановления эксплуатационных параметров пар трения (патент РФ №2199609, МКИ С 23 С 26/00, В 23 Р 6/00, 2001), включающий предварительную подготовку ремонтно-восстановительного состава, подачу этого состава в зону трения, формирование на поверхности трения, в местах максимальных напряжений и интенсивного износа металлокерамического покрытия в режиме штатной работы. Ремонтно-восстановительный состав содержит базовое масло и порошок с дисперсностью не более 40 мкм, полученный искусственным путем из промышленно производимых химических реактивов. Основу порошка составляет аморфная двуокись кремния в сочетании с магниевыми силикатами, ферросиликатами, алюмосиликатами и катализатор при следующем соотношении компонентов, мас.%:

Аморфная двуокись кремния 20-70

Магниевые силикаты 10-50

Ферросиликаты 5-25

Алюмосиликаты 2-15

Катализатор Остальное

Причем порошок составляет до 30 мас.% ремонтно-восстановительного состава, а базовое масло - остальное.

В качестве катализатора используют промышленно производимые видоизменения углерода или смесь промышленно производимых видоизменений углерода: графита и черного углерода. Количество катализатора выбирают от 0,01%.

К недостаткам известного способа безразборного восстановления эксплуатационных параметров пар трения относятся:

- не имеет возможности оценить рабочее состояние узла без разборки последнего;

- необходимость в индивидуальном подборе количественных составляющих порошка и катализатора для каждого механизма.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является способ модификации железосодержащих поверхностей узлов трения (патент РФ №2201999, МКИ С 23 С 24/02, 26/00//, В 23 Р 6/02, 2001). Способ заключается в том, что в зону обработки поверхностей трения подают предварительно приготовленную технологическую среду, содержащую углеводородный носитель и 0,008-0,03 мас.% предварительно измельченной смеси минералов α-хризотила, ортохризотила, лизардита ленточного, доломита, катализатора и поверхностно-активного вещества (ПАВ) при следующем соотношении их в смеси, мас.%:

α-Хризотил 25-35

Ортохризотил 35-45

Лизардит ленточный 5-15

Доломит 5-15

Катализатор 2-5

ПАВ 5-8

Дисперсность частиц минеральных компонентов и катализатора составляет 0,1-4,0 мкм. В качестве катализатора используются оксиды редкоземельных металлов, платины или их смеси, а в качестве ПАВ используется натрий азотистокислый, или натрий двууглекислый, или никель азотнокислый.

Модификация узлов трения известным способом позволяет увеличить долговечность трущихся металлических поверхностей.

Однако известный способ обладает рядом недостатков.

Высокая сложность технологического процесса отбора минерального сырья ультрабазитовых пород.

Необходимость в проведении обогащения минералов путем очистки их от примесей, в том числе с использованием отмывки в воде α-хризотила и ортохризотила, обработки их 20%-ной уксусной кислотой, лизардит ленточный отмывается и обрабатывается соляной кислотой при температуре 95°С, а после обогащения их сушат и проводят магнитную сепарацию.

Кроме того, в известном способе приходится измельчать каждый компонент до дисперсности 0,1-4,0 мкм и затем их смешивать. Смешивание состава из отдельных диспергированных материалов требует специальной аппаратуры.

Задачей предлагаемого изобретения является повышение надежности работы тепловых двигателей за счет увеличения коэффициента полезного действия, снижения расхода горючесмазочных материалов и увеличения межремонтного пробега, снижение нагрузки на экологию и увеличение компрессии двигателя.

Для решения поставленной задачи в известном способе, включающем подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель, предварительно измельченный минеральный порошок и катализатор, в качестве минерального порошка используют активированный базальт с дисперсностью до 5 мкм, а в качестве катализатора - спирты.

Так как активированный базальт обладает высокими энергетическими свойствами, то введение смеси базальта и катализатора, позволяет свободным ионам металлов из смеси внедрятся в базовый металл, образуя на поверхности трооститную структуру, по композиции близкую к перлиту, обладающему высокой прочностью и пластичностью. Это приводит к восстановлению рабочих поверхностей узлов и агрегатов, в том числе и подшипников, предупреждению усталости металла, увеличиению коррозионной стойкости, когезионной прочности рабочих поверхностей, улучшению антифрикционных свойств. В результате чего увеличивается срок безремонтной эксплуатации двигателей, снижается энергопотребление и расход горючесмазочных материалов, улучшается экологическая обстановка путем снижения вредных выбросов и шума.

Способ осуществляется следующим образом.

Тепловой двигатель рассматривается как система, имеющая более 90 процентов подвижных сопряжений, подвергающихся воздействию трения и ударов, в которой при работе протекают механохимические процессы с выделением энергии и появлением трибоплазмы. Состав, приготовленный из порошка активированного базальта, обладающего высокими энергетическими свойствами, и спиртового катализатора, вводят внутрь теплового двигателя. При введении состава внутрь теплового двигателя и начала приработки через системы охлаждения и смазки состав доставляется во все трущиеся узлы. Зоны сопряжения узлов превращаются в зоны активного внедрения свободных ионов металлов из состава в базовый металл, образуя при этом трооститную структуру, по композиции близкую к перлиту, обладающему высокой прочностью и пластичностью. Присутствие в зонах трения высокого давления (кривошипно-шатунный механизм) трибоплазмы позволяет получать также и поверхностный слой металла, близкий к заводским параметрам узлов трения. Кроме этого, присутствие трибоплазмы в зоне сопряжения поршень - гильза создает достаточно высокий потенциал термоЭДС, а в момент вспышки рабочей смеси, при давлении 3,5-5,0 МПа и температуре 2200~2500°С, происходит дифракция термоЭДС, что приводит к появлению трибоплазмы в зоне верхней части поршня и повышению компрессии вне зависимости от состояния системы колец (компрессионных и маслосъемных).

Примеры реализации способа.

Пример 1.

Двигатель автомобиля “УАЗ-452” 1995 г. выпуска, установленный на скорой помощи, эксплуатирующийся в повышенном режиме. Компрессия в цилиндрах двигателя составила: в первом - 0,88; во втором - 3,5; в третьем - 3,2; в четвертом - 2,8. Компрессия замерялась техническим персоналом с использованием штатного компрессометра с ценой деления 0,5 кг/см2. В двигатель был введен состав из смеси порошка активированного базальта и спиртового катализатора из расчета 1 г порошка и 10 г катализатора на 1 литр рабочего масла. Через 15 минут работы двигателя компрессия цилиндрах составила: в первом - 3,8; во втором - 4,0; в третьем - 4,0; в четвертом - 3,8.

Через 500 км пробега в цилиндрах двигателя была замерена компрессия, которая составила: в первом - 6,0; во втором - 6,0; в третьем - 6,0; в четвертом - 6,0. После проведения промывки, выполнена замена масла и масляного фильтра и проведена повторная обработка составом в тех же пропорциях. Через 15 минут работы компрессия в цилиндрах двигателя составила: в первом - 7,0; во втором - 7,0; в третьем - 7,0; в четвертом - 7,0. Через 5000 км автомобиль был поставлен на ремонт. Двигатель разобран и осмотрен. Установлено, что внутренняя поверхность двигателя очищена от нагаров, в местах трения (коленчатый вал, распределительные валы) обнаружено наличие пленок повышенной твердости серого цвета. Замеры показали, что параметры узлов близки к техническим характеристикам завода изготовителя.

Пример 2.

Автобус “Икарус”, 1981 г. выпуска. Двигатель работал в режиме повышенной температуры охлаждающей жидкости (более 95°С), наблюдалось поступление газов в систему охлаждения, повышенная задымленность выхлопа при работе двигателя, шум вагрегатах трансмиссии при движении и переключении скоростей. Компрессия, замеренная в цилиндрах двигателя имела следующие показатели: в первом - 26 кгс/см2; во втором - 27 кгс/см2; в третьем 25 - кгс/см2; в четвертом - 26 кгс/см2; в пятом - 25 кгс/см2; в шестом - 25 кгс/см2. Автобус был подготовлен для проведения ремонта двигателя с заменой шатунно-поршневой группы, а также профилактического ремонта агрегатов. По согласованию с руководством предприятия было решено провести комплексную обработку двигателя и агрегатов смесью порошка из активированного базальта и спиртового катализатора. Смесь порошка из базальта дисперсностью до 5 мкм в количестве 1 г и катализатора в количестве 10 г на 1 литр технологической среды была введена в жидкость системы охлаждения двигателя. Отмечено, что через 100 км пробега температура двигателя снизилась до нормативного эксплуатационного значения (80°С). Повторная обработка системы охлаждения выполнялась по такой же схеме через 500 км пробега автобуса. Еще через 500 км отмечено прекращение поступления газов в систему охлаждения двигателя. Была произведена полная замена охлаждающей жидкости с промывкой системы охлаждения двигателя. В промывной воде наблюдалось наличие большого количества частиц накипи.

На следующем этапе смесь порошка и катализатора в аналогичной пропорции была введена через горловину непосредственно в двигатель в старое рабочее масло. Двигатель был запущен и работал в штатном режиме. Через 500 км пробега замер компрессии в цилиндрах двигателя был проведен повторно и показал, что компрессия составила: в первом - 29 кгс/см2; во втором - 30 кгс/см2; в третьем 29 - кгс/см2; в четвертом - 29 кгс/см2; в пятом - 28 кгс/см2; в шестом - 29 кгс/см2. Из двигателя было удалено масло, в котором отмечено высокое содержание частиц нагара и продуктов трения. Двигатель был промыт промывочным раствором, проведена замена масла и масляного фильтра. Затем в двигатель в новое масло была введена смесь порошка и катализатора по схеме, аналогичной первой обработке. Автобус был передан в эксплуатацию.

На третьем этапе комплексной обработки проводилась обработка трансмиссии, подшипников навесного оборудования и подшипников ступиц колес автобуса. В рабочую технологическую среду через заливные отверстия была введена смесь порошка и катализатора в количестве 0,02 мас.%. Через 200 км пробега шум в коробке передач и заднем мосту трансмиссии прекратился. Уменьшился выброс CO2 и СН, расход топлива снизился на 18%. Через 5000 км пробега автобус был поставлен для проверки результатов обработки. Технические результаты проверки показали, что:

1. Система охлаждения полностью очищена от накипи.

2. Внутренняя поверхность и узлы двигателя, канавки поршней, маслосъемные кольца, газораспределительный механизм (рабочие поверхности клапанов) очищены от нагара, герметичность прокладок восстановилась.

3. Все подвижные детали двигателя очищены от продуктов нагара масла, шейки коленчатого и распределительного валов востановлены до эксплуатационных параметров и имеют покрытие серого цвета.

4. Резино-технические изделия сохранили свои эксплуатационные характеристики.

5. Шестерни, коробки передач заднего моста, подшипники качения, скольжения, а также подшипники колес восстановились до эксплуатационных параметров. Люфт коробки передачи не превысил 12°, а люфт заднего моста не превысил 60° (проверка проводилась прибором К-428).

6. Ревизия узлов и агрегатов двигателя и трансмиссии показала, что в результате комплексной обработки узлов и агрегатов двигателя, а также трансмиссии их состояние близко или же соответствует эксплуатационным параметрам. Это позволяет сделать вывод, что данное изобретение позволяет проводить планово-предупредительные ремонты узлов и агрегатов тепловых двигателей без разборки. После ревизии, осмотра, смены смазки, двигатель был собран и запущен в эксплуатацию. Очередные смены масла проводятся через 90000 км с обязательным введением в технологическую среду двигателя смеси порошка базальта и спиртового катализатора в концентрации 0,001 мас.%. В результате обработок автобус работает в экономичном режиме, шум и вредные выбросы сведены к минимуму.

Приведенные примеры показывают, что в результате использования предлагаемого технического решения обеспечивается восстановление основных эксплуатационных параметров узлов и агрегатов тепловых двигателей, улучшаются антифрикционные показатели, снижаются энергетические потери.

Способ обработки поверхностей узлов и агрегатов тепловых двигателей, включающий подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель, предварительно измельченный минеральный порошок и катализатор, отличающийся тем, что в качестве минерального порошка используют активированный базальт с дисперсностью до 5 мкм, а в качестве катализатора - спирты.

www.findpatent.ru

6h3O концентрации 100 г/л (металлу) и Cu(NO3)2

6h3O концентрации 100 г/л (металлу) и Cu(NO3)2 3h3O 10,0 г/л при 20oC, pН раствора 1,05 в течение 300 с при атмосферном давлении. Затем поверхность промывают водой при 20oC и высушивают при 350oC. Толщина покрытия составляет 0,25 мкн и имеет состав (мас. по металлу): Mn 90,90; Cu 9,10. Пример 3. Внешнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором CuSO4 концентрации 200 г/л (по металлу) при 95oC, pН раствора 5,0 в течение 4 ч при атмосферном давлении. Затем обработанную поверхность промывают водой при 95oC и высушивают при 150oC. Толщина покрытия составляет 10,0 мкн и имеет состав (мас. по металлу): Cu 100,0. Пример 4. Внешнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором Cu(NO3)2

3h3O 10,0 г/л при 20oC, pН раствора 1,05 в течение 300 с при атмосферном давлении. Затем поверхность промывают водой при 20oC и высушивают при 350oC. Толщина покрытия составляет 0,25 мкн и имеет состав (мас. по металлу): Mn 90,90; Cu 9,10. Пример 3. Внешнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором CuSO4 концентрации 200 г/л (по металлу) при 95oC, pН раствора 5,0 в течение 4 ч при атмосферном давлении. Затем обработанную поверхность промывают водой при 95oC и высушивают при 150oC. Толщина покрытия составляет 10,0 мкн и имеет состав (мас. по металлу): Cu 100,0. Пример 4. Внешнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором Cu(NO3)2 3h3O 200 г/л (по металлу), Mn(NO3)2

3h3O 200 г/л (по металлу), Mn(NO3)2 6h3O 50 г/л, Сr(NO3)2

6h3O 50 г/л, Сr(NO3)2 9h3O 5 г/л при 50oC, pН раствора 2,0 в течение 1 ч при атмосферном давлении. Затем обработанную поверхность промывают водой при 50oC, сушат при 350oC и подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч для перевода покрытия в оксидную форму. Толщина покрытия 0,5 мкн и имеет состав (мас. по металлу): Mn 19,58; Cu 78,51; Cr 1,91. Пример 5. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором концентрации солей (по металлу) MnSO4 50 г/л, Сr2(SO4)3 10 г/л, CuSO4 100 г/л, NiSO4 0,01 г/л, Pt(SO4)2

9h3O 5 г/л при 50oC, pН раствора 2,0 в течение 1 ч при атмосферном давлении. Затем обработанную поверхность промывают водой при 50oC, сушат при 350oC и подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч для перевода покрытия в оксидную форму. Толщина покрытия 0,5 мкн и имеет состав (мас. по металлу): Mn 19,58; Cu 78,51; Cr 1,91. Пример 5. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 водным раствором концентрации солей (по металлу) MnSO4 50 г/л, Сr2(SO4)3 10 г/л, CuSO4 100 г/л, NiSO4 0,01 г/л, Pt(SO4)2 4h3O 0,0001 г/л при 5oC, pН раствора 0,5 в течение 600 с при атмосферном давлении. Затем обработанную поверхность промывают водой при 5oC и сушат при 110oC. Толщина покрытия составляет 0,08 мкн и имеет состав (мас. по металлу): Mn 31,181; Cu 62,601; Cr 6,212; Ni 0,0059; Pt 0,0001. Пример 6. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 в начале водным раствором HCl с pН 0,05 при 5oC в течение 0,5 ч, а затем водным раствором платинохлористоводородной кислоты 0,00005 г/л и CuSO4

4h3O 0,0001 г/л при 5oC, pН раствора 0,5 в течение 600 с при атмосферном давлении. Затем обработанную поверхность промывают водой при 5oC и сушат при 110oC. Толщина покрытия составляет 0,08 мкн и имеет состав (мас. по металлу): Mn 31,181; Cu 62,601; Cr 6,212; Ni 0,0059; Pt 0,0001. Пример 6. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 в начале водным раствором HCl с pН 0,05 при 5oC в течение 0,5 ч, а затем водным раствором платинохлористоводородной кислоты 0,00005 г/л и CuSO4 5h3O концентрацией 50 г/л (по металлу) в течение 1800 с при 50oC. Затем обработанную поверхность промывают водой и сушат при 250oC. Толщина покрытия составляет 0,3 мкн и имеет состав (мас. по металлу): Cu 99,9999; Pt 0,0001. Пример 7. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором h3SO4 с pН 1,5 при 95oC в течение 4 с, а затем водным раствором концентрации (по металлу) платинохлористоводородной кислоты 0,05 г/л, MnSO4

5h3O концентрацией 50 г/л (по металлу) в течение 1800 с при 50oC. Затем обработанную поверхность промывают водой и сушат при 250oC. Толщина покрытия составляет 0,3 мкн и имеет состав (мас. по металлу): Cu 99,9999; Pt 0,0001. Пример 7. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором h3SO4 с pН 1,5 при 95oC в течение 4 с, а затем водным раствором концентрации (по металлу) платинохлористоводородной кислоты 0,05 г/л, MnSO4 7h3O 25 г/л и СuSO4

7h3O 25 г/л и СuSO4 5h3O 400 г/л в течение 480 с при 95oC. Затем обработанную поверхность промывают водой и сушат при 200oC. Толщина покрытия составляет 1,0 мкн и имеет состав (мас. по металлу): Mn 5,775; Cu 94,214; Pt 0,011. Пример 8. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором НNO3 с pН 5,0 при 50oC в течение 1200 с, а затем водным раствором концентрации (по металлу) РdCl2

5h3O 400 г/л в течение 480 с при 95oC. Затем обработанную поверхность промывают водой и сушат при 200oC. Толщина покрытия составляет 1,0 мкн и имеет состав (мас. по металлу): Mn 5,775; Cu 94,214; Pt 0,011. Пример 8. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором НNO3 с pН 5,0 при 50oC в течение 1200 с, а затем водным раствором концентрации (по металлу) РdCl2 2h3O 0,02 г/л, NiCl2

2h3O 0,02 г/л, NiCl2 6h3O 40,0 г/л, СuCl2

6h3O 40,0 г/л, СuCl2 2h3O 100 г.л, MnCl2

2h3O 100 г.л, MnCl2 4h3O 60 г/л в течение 600 с при 50oC. Затем обработанную поверхность промывают водой и сушат при 250oC. Толщина покрытия составляет 0,7 мкн и имеет состав (мас. по металлу) Ni 19,975, Mn 29,985, Cu 50,03, Pd 0,01. Пример 9. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором трихлоруксусной кислоты с pН 0,9 в течение 0,5 ч при 30oC, а затем водным раствором СuCl2

4h3O 60 г/л в течение 600 с при 50oC. Затем обработанную поверхность промывают водой и сушат при 250oC. Толщина покрытия составляет 0,7 мкн и имеет состав (мас. по металлу) Ni 19,975, Mn 29,985, Cu 50,03, Pd 0,01. Пример 9. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором трихлоруксусной кислоты с pН 0,9 в течение 0,5 ч при 30oC, а затем водным раствором СuCl2 2h3O концентрации по металлу 50 г/л в течение 1,5 ч при 30oC. Затем обработанную поверхность промывают водой, сушат при 150oC. Толщина образованного покрытия составляет 0,85 мкн, имеет состав Сu 100,0 мас. Для перевода покрытия в оксидную форму его подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч. Толщина покрытия 0,85 мкн, состав СuO 100 мас. Пример 10. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором муравьиной кислоты с pН 0,5 при 25oC в течение 300 с, а затем водным раствором концентрации (по металлу) СuSO4 400 г/л, Cr2(SO4)3 4 г/л и PdCl2

2h3O концентрации по металлу 50 г/л в течение 1,5 ч при 30oC. Затем обработанную поверхность промывают водой, сушат при 150oC. Толщина образованного покрытия составляет 0,85 мкн, имеет состав Сu 100,0 мас. Для перевода покрытия в оксидную форму его подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч. Толщина покрытия 0,85 мкн, состав СuO 100 мас. Пример 10. Верхнюю поверхность поршня обрабатывают аналогично примеру 1 вначале водным раствором муравьиной кислоты с pН 0,5 при 25oC в течение 300 с, а затем водным раствором концентрации (по металлу) СuSO4 400 г/л, Cr2(SO4)3 4 г/л и PdCl2 2h3O 0,0004 г/л при 25oC в течение 300 с. Затем обработанную поверхность промывают водой и сушат при 150oC. Образованное покрытие составляет 0,4 мкн и имеет состав (мас.): Cu 99,015, Cr 0,9849, Pd 0,0001. Для перевода покрытия в оксидную форму его подвергают термообработке при 300oC в среде воздуха в течение 4 ч. Толщина покрытия 0,4 мкн, состав (мас.): CuO 97,730, Cr2O3 2,2699, PdO2 0,0001. Пример 11. Часть поверхности цилиндра, т.е. ту часть, которая является поверхностью камеры сгорания топлива, обрабатывают аналогично примеру 4. Пример 12. Поверхность клапанов и камеры сгорания топлива обрабатывают аналогично примеру 4. Пример 13. Поверхность камеры сгорания реактивного типа двигателя, лопатки на турбине и турбину обрабатывают аналогично примеру 4. Пример 14. Поверхность цилиндра, поршня, камеры сгорания и клапанов карбюраторного типа двигателя обрабатывают аналогично примеру 4. Пример 15. Обработка аналогично примеру 2. Толщина покрытия 0,22 мкн и имеет состав (мас. по металлу): Mn 25,50; Cu 74,50. Пример 16. Верхнюю поверхность поршня обрабатывают водными растворами концентрации (по металлу) CuSO4 100 г/л и NiSO4 1 мг/л при 50oC, pН раствора 0,85 в течение 30 с. Затем промывают водой при 50oC и сушат при 200oC. Толщина покрытия составляет 0,1 мкн и имеет состав (мас. по металлу): Ni 0,001; Cu 99,999. Пример 17. Обработка аналогична примеру 16, но концентрация NiSO4 10 г/л и СuSO4 1 г/л (по металлу). Толщина покрытия составляет 0,35 мкн и имеет состав (мас. по металлу): Ni 90,90; Cu 9,10. Пример 18. Верхнюю поверхность поршня обрабатывают водными растворами концентрации (по металлу) СuSO4 10 г/л и Сr2(SO4)3 0,0001 г/л при 20oC, pН раствора 1,5 в течение 10 с. Затем промывают водой и сушат при 250oC. Толщина покрытия равна 0,1 мкн и имеет состав (мас. по металлу): Cr 0,001; Cu 99,999. Пример 19. Обработка аналогично примеру 19, но концентрация Сr2(SO4)3 равна 100 г/л и СuSO4 10 г/л. Покрытие имеет состав (мас.): Cr 90,9; Cu 9,1. Пример 20. Верхнюю поверхность поршня обрабатывают водным раствором концентрации (по металлу) Ce(NO3)2

2h3O 0,0004 г/л при 25oC в течение 300 с. Затем обработанную поверхность промывают водой и сушат при 150oC. Образованное покрытие составляет 0,4 мкн и имеет состав (мас.): Cu 99,015, Cr 0,9849, Pd 0,0001. Для перевода покрытия в оксидную форму его подвергают термообработке при 300oC в среде воздуха в течение 4 ч. Толщина покрытия 0,4 мкн, состав (мас.): CuO 97,730, Cr2O3 2,2699, PdO2 0,0001. Пример 11. Часть поверхности цилиндра, т.е. ту часть, которая является поверхностью камеры сгорания топлива, обрабатывают аналогично примеру 4. Пример 12. Поверхность клапанов и камеры сгорания топлива обрабатывают аналогично примеру 4. Пример 13. Поверхность камеры сгорания реактивного типа двигателя, лопатки на турбине и турбину обрабатывают аналогично примеру 4. Пример 14. Поверхность цилиндра, поршня, камеры сгорания и клапанов карбюраторного типа двигателя обрабатывают аналогично примеру 4. Пример 15. Обработка аналогично примеру 2. Толщина покрытия 0,22 мкн и имеет состав (мас. по металлу): Mn 25,50; Cu 74,50. Пример 16. Верхнюю поверхность поршня обрабатывают водными растворами концентрации (по металлу) CuSO4 100 г/л и NiSO4 1 мг/л при 50oC, pН раствора 0,85 в течение 30 с. Затем промывают водой при 50oC и сушат при 200oC. Толщина покрытия составляет 0,1 мкн и имеет состав (мас. по металлу): Ni 0,001; Cu 99,999. Пример 17. Обработка аналогична примеру 16, но концентрация NiSO4 10 г/л и СuSO4 1 г/л (по металлу). Толщина покрытия составляет 0,35 мкн и имеет состав (мас. по металлу): Ni 90,90; Cu 9,10. Пример 18. Верхнюю поверхность поршня обрабатывают водными растворами концентрации (по металлу) СuSO4 10 г/л и Сr2(SO4)3 0,0001 г/л при 20oC, pН раствора 1,5 в течение 10 с. Затем промывают водой и сушат при 250oC. Толщина покрытия равна 0,1 мкн и имеет состав (мас. по металлу): Cr 0,001; Cu 99,999. Пример 19. Обработка аналогично примеру 19, но концентрация Сr2(SO4)3 равна 100 г/л и СuSO4 10 г/л. Покрытие имеет состав (мас.): Cr 90,9; Cu 9,1. Пример 20. Верхнюю поверхность поршня обрабатывают водным раствором концентрации (по металлу) Ce(NO3)2 3h3O 100 г/л, Mn(NO3)2

3h3O 100 г/л, Mn(NO3)2 6h3O 0,001 г/л и Сr(NO3)2

6h3O 0,001 г/л и Сr(NO3)2 9h3O 0,001 г/л при 50oC, pН раствора 4,5 в течение 0,5 ч. Затем промывают водой и сушат при 150oC. Покрытие имеет следующий состав (мас.): Mn 0,001; Cr 0,001; Cu 99,998. Пример 21. Обработка аналогично примеру 20, но концентрация раствора (по металлу) Mn(NO3)2

9h3O 0,001 г/л при 50oC, pН раствора 4,5 в течение 0,5 ч. Затем промывают водой и сушат при 150oC. Покрытие имеет следующий состав (мас.): Mn 0,001; Cr 0,001; Cu 99,998. Пример 21. Обработка аналогично примеру 20, но концентрация раствора (по металлу) Mn(NO3)2 6h3O 10 г/л, Сu(NO3)2

6h3O 10 г/л, Сu(NO3)2 3h3O 1 г/л, Сr(NO3)2

3h3O 1 г/л, Сr(NO3)2 9h3 0,0001 г/л. Покрытие имеет состав (мас.): Cr 0,001, Cu 9,8, Mn 90,199. Пример 22. Обработка аналогично примеру 20, но концентрация раствора (по металлу) Mn(NO3)2

9h3 0,0001 г/л. Покрытие имеет состав (мас.): Cr 0,001, Cu 9,8, Mn 90,199. Пример 22. Обработка аналогично примеру 20, но концентрация раствора (по металлу) Mn(NO3)2 6h3O 0,0001 г/л, Сu(NO3)2

6h3O 0,0001 г/л, Сu(NO3)2 3h3O 1 г/л, Сr(NO3)2

3h3O 1 г/л, Сr(NO3)2 9h3O 10 г/л. Покрытие имеет состав (мас.): Mn 0,001, Cu 9,7, Cr 90,299. Пример 23. Верхнюю поверхность поршня обрабатывают водным раствором концентрации (по металлу) Сu(SO4) 100 г/л, NiSO4 0,001 г/л, Сr2(SO4)3 0,001 г/л при 35oC, pН раствора 3,0 в течение 10 мин. Затем промывают водой и сушат при 120oC. Покрытие имеет состав (мас.): Cu 99,998, Ni 0,001, Cr 0,001. Пример 24. Обработка аналогично примеру 23, но концентрация растворов (по металлу) равна Сu(SO4) 1 г/л, MiSO4 10 г/л, Сr2(SO4)3 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,7, Ni 90,299, Cr 0,001. Пример 25. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна СuSO4 1 г/л, NiSO4 0,0001 г/л, Сr2(SO4)3 10 г/л. Покрытие имеет состав (мас.): Cu 9,6; Ni 0,001, Cr 90,399. Пример 26. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна CuSO4 10 г/л, MnSO4 0,0001 г/л, NiSO4 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,998, Mn 0,001, Ni 0,001. Пример 27. Обработка аналогично примеру 23, но концентрация растворов (по металлу) равна СuSO4 1 г/л, МnSO4 10 г/л, NiSO4 0,0001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Mn 90,199, Ni 0,001. Пример 28. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна СuSO4 1 г/л, MnSO4 0,0001 г/л, NiSO4 10 г/л. Покрытие имеет состав (мас.): Cu 9,5, Mn 0,001, Ni 90,499. Пример 29. Обработка аналогично примеру 16, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9989, Ni 0,001, Pt 0,0001. Пример 30. Обработка аналогично примеру 17, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,09, Ni 90,91, Pt 0,01. Пример 31. Обработка аналогично примеру 23, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9979, Ni 0,001, Cr 0,001, Pt 0,0001. Пример 32. Обработка аналогично примеру 24, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Ni 90,198, Cr 0,001, Pt 0,01. Пример 33. Обработка аналогично примеру 20, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9979, Cr 0,001, Mn 0,001, Pt 0,0001. Пример 34. Обработка аналогично примеру 22, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Mn 0,001, Cr 90,189, Pt 0,01. Пример 35. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора СuSO4 50 г/л (по металлу), MnSO4 0,05 г/л и платинохлористоводородной кислоты pН 4,5 0,00005 г/л. Условия электролиза: температура 15oC, напряжение 6 В, продолжительность 5 мин. Анод подключают к поршню, а катод из меди опускают в раствор. Затем промывают водой и сушат при 200oC. Покрытие имеет толщину 0,01 мкн и состав (мас.): Cu 99,8999, Mn 0,1, Pt 0,0001. Пример 36. Обработку ведут по примеру 35, концентрация водного раствора СuSO4 50 г/л. МnSO4 0,05 г/л (по металлу) и платинохлористоводородной кислоты, pН 0,9, 0,005 г/л. Условия электролиза: температура 45oC, напряжение 380 В, продолжительность 1 мин. Затем промывают водой и сушат при 200oC. Покрытие имеет толщину 2 мкн и состав (мас.): Cu 99,89, Mn 0,1, Pt 0,01. Пример 37. Обработку ведут аналогично примеру 35, но вместо раствора платинохлористоводородной кислоты используют раствор РdCl2

9h3O 10 г/л. Покрытие имеет состав (мас.): Mn 0,001, Cu 9,7, Cr 90,299. Пример 23. Верхнюю поверхность поршня обрабатывают водным раствором концентрации (по металлу) Сu(SO4) 100 г/л, NiSO4 0,001 г/л, Сr2(SO4)3 0,001 г/л при 35oC, pН раствора 3,0 в течение 10 мин. Затем промывают водой и сушат при 120oC. Покрытие имеет состав (мас.): Cu 99,998, Ni 0,001, Cr 0,001. Пример 24. Обработка аналогично примеру 23, но концентрация растворов (по металлу) равна Сu(SO4) 1 г/л, MiSO4 10 г/л, Сr2(SO4)3 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,7, Ni 90,299, Cr 0,001. Пример 25. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна СuSO4 1 г/л, NiSO4 0,0001 г/л, Сr2(SO4)3 10 г/л. Покрытие имеет состав (мас.): Cu 9,6; Ni 0,001, Cr 90,399. Пример 26. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна CuSO4 10 г/л, MnSO4 0,0001 г/л, NiSO4 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,998, Mn 0,001, Ni 0,001. Пример 27. Обработка аналогично примеру 23, но концентрация растворов (по металлу) равна СuSO4 1 г/л, МnSO4 10 г/л, NiSO4 0,0001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Mn 90,199, Ni 0,001. Пример 28. Обработка аналогично примеру 23, но концентрация раствора (по металлу) равна СuSO4 1 г/л, MnSO4 0,0001 г/л, NiSO4 10 г/л. Покрытие имеет состав (мас.): Cu 9,5, Mn 0,001, Ni 90,499. Пример 29. Обработка аналогично примеру 16, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9989, Ni 0,001, Pt 0,0001. Пример 30. Обработка аналогично примеру 17, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,09, Ni 90,91, Pt 0,01. Пример 31. Обработка аналогично примеру 23, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9979, Ni 0,001, Cr 0,001, Pt 0,0001. Пример 32. Обработка аналогично примеру 24, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Ni 90,198, Cr 0,001, Pt 0,01. Пример 33. Обработка аналогично примеру 20, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,0001 г/л. Покрытие имеет состав (мас.): Cu 99,9979, Cr 0,001, Mn 0,001, Pt 0,0001. Пример 34. Обработка аналогично примеру 22, но раствор дополнительно содержит платинохлористоводородную кислоту (по металлу) 0,001 г/л. Покрытие имеет состав (мас.): Cu 9,8, Mn 0,001, Cr 90,189, Pt 0,01. Пример 35. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора СuSO4 50 г/л (по металлу), MnSO4 0,05 г/л и платинохлористоводородной кислоты pН 4,5 0,00005 г/л. Условия электролиза: температура 15oC, напряжение 6 В, продолжительность 5 мин. Анод подключают к поршню, а катод из меди опускают в раствор. Затем промывают водой и сушат при 200oC. Покрытие имеет толщину 0,01 мкн и состав (мас.): Cu 99,8999, Mn 0,1, Pt 0,0001. Пример 36. Обработку ведут по примеру 35, концентрация водного раствора СuSO4 50 г/л. МnSO4 0,05 г/л (по металлу) и платинохлористоводородной кислоты, pН 0,9, 0,005 г/л. Условия электролиза: температура 45oC, напряжение 380 В, продолжительность 1 мин. Затем промывают водой и сушат при 200oC. Покрытие имеет толщину 2 мкн и состав (мас.): Cu 99,89, Mn 0,1, Pt 0,01. Пример 37. Обработку ведут аналогично примеру 35, но вместо раствора платинохлористоводородной кислоты используют раствор РdCl2 2h3O концентрации 0,005 г/л. Покрытие имеет состав (мас.): Cu 99,89, Mn 0,1, Pd 0,01. Пример 38. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора (по металлу) СuSO4 0,05 г/л, МnSO4 0,001 г/л, Cr2(SO4)3 0,001 г/л, NiSO4 0,001 г/л с pН 5,8. Условия электролиза: температура 30oC, напряжение 12 В, продолжительность 30 мин. Анод подключают к поршню, а катод опускают в раствор. Затем промывают водой, сушат при 150oC и подвергают термообработке при 300oC в среде воздуха в течение 3 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 0,8 мкн и состав (мас.) по металлу или оксиду: Cu 94,34, Mn 1,89, Cr 1,88, Ni 1,89. Пример 39. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора СuSO4 100 г/л, МnSO4 0,01 г/л, Сr2(SO4)3 0,01 г/л с pН 4,5. Условия электролиза: температура 45oC, напряжение 6 В, продолжительность 1,5 мин. Затем промывают водой, сушат при 110oC и подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 1,5 мкн и состав (мас. по металлу или оксиду): Cu 99,98, Mn 0,01, Cr 0,01. Пример 40. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора (по металлу) СuSO4 0,001 г/л, МnSO4 0,00002 г/л, NiSO4 0,00002 г/л с pН 6,5. Условия электролиза: температура 15oC, напряжение 380 В, продолжительность 20 мин. Затем промывают водой, сушат при 180oC и подвергают термообработке при 500oC в среде воздуха в течение 1,5 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 2,5 мкн и состав (мас. по металлу или оксиду): Cu 96,15, Mn 1,93, Ni 1,92.

2h3O концентрации 0,005 г/л. Покрытие имеет состав (мас.): Cu 99,89, Mn 0,1, Pd 0,01. Пример 38. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора (по металлу) СuSO4 0,05 г/л, МnSO4 0,001 г/л, Cr2(SO4)3 0,001 г/л, NiSO4 0,001 г/л с pН 5,8. Условия электролиза: температура 30oC, напряжение 12 В, продолжительность 30 мин. Анод подключают к поршню, а катод опускают в раствор. Затем промывают водой, сушат при 150oC и подвергают термообработке при 300oC в среде воздуха в течение 3 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 0,8 мкн и состав (мас.) по металлу или оксиду: Cu 94,34, Mn 1,89, Cr 1,88, Ni 1,89. Пример 39. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора СuSO4 100 г/л, МnSO4 0,01 г/л, Сr2(SO4)3 0,01 г/л с pН 4,5. Условия электролиза: температура 45oC, напряжение 6 В, продолжительность 1,5 мин. Затем промывают водой, сушат при 110oC и подвергают термообработке при 700oC в среде воздуха в течение 0,1 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 1,5 мкн и состав (мас. по металлу или оксиду): Cu 99,98, Mn 0,01, Cr 0,01. Пример 40. На верхнюю поверхность поршня наносят покрытие методом электролиза. Концентрация водного раствора (по металлу) СuSO4 0,001 г/л, МnSO4 0,00002 г/л, NiSO4 0,00002 г/л с pН 6,5. Условия электролиза: температура 15oC, напряжение 380 В, продолжительность 20 мин. Затем промывают водой, сушат при 180oC и подвергают термообработке при 500oC в среде воздуха в течение 1,5 ч для перевода покрытия в оксидную форму. Покрытие имеет толщину 2,5 мкн и состав (мас. по металлу или оксиду): Cu 96,15, Mn 1,93, Ni 1,92. www.freepatent.ru

1. Абросимов В.Ф. и др. Методы расчета теплофизических свойств газов и жидкостей // ВНИПИнефть, Термодинамический центр В/О Нефтехим. М.: Химия, 1974. 241 с.

2. Адамсон А. Физическая химия поверхностей. М.: Мир, 1979.568 с.

3. Асакава К. Физические методы интенсификации процессов горения. Вопросы горения. // Материалы VI и VII международных симпозиумов по горению. -М.: Металлургиздат, 1963. С 236-262.

4. Астахов И.В. Подача и распыливание топлива в дизелях. М.: Машиностроение, 1972. 359 с.

5. Брилинг Н.Р., Вихерт М.М., Гутерман И.И. Быстроходные дизели. -М.: Машгиз, 1951. 520 с.

6. Брозе Д.Д. Сгорание в поршневых двигателях: Пер. с англ. -М.: Химия, 1967. 256 с.

7. Гаврилов Б.Г., Гулин Е.И., Лесников А.П., Новикова Т.А. Химические основы термофорсирования двигателя дизеля // ЖПХ, АН СССР 1963. - т. XXXVI. С. 2498 - 2502.

8. Гальперин А.Е. Производство присадок к моторным и транспортным маслам. -М.: Химия. 1974. 236 с.

9. Гершман И.И. Влияние температуры топлива на период задержки воспламенения в дизеле и эмиссию сажи // ВИНИТИ М.: АН СССР. Экспресс-информация. 1974. Вып. 7 (54). С. 1 -7.

10. Гиршфельд Дж., Кертис Ч., Берд Р. Молекулярная теория газов и жидкостей: Пер. с англ. -М.: Иностр. литер. 1961. 451 с.

11. П.Жданов A.C., Жданов Г.Л. Физика для средних специальных учебных заведений: Учебник. 4-е изд., испр. - М.: Наука. Главная редакция физико-математической литературы, 1984. 512 с.

12. Зубрилов С.П., Ищук Ю.Г., Косовский В.И. Охрана окружающей среды при эксплуатации судов. Л.: Судостроение. 1989. 256 с.

13. Исследование влияния катализатора на характеристики и удельный расход топлива судового дизельного двигателя // Отчет о НИР. ЦЭЭВТ Н. Новгород: ВГАВТ, 1993. 60 с.

14. Ищук Ю.Г. Задержка воспламенения различных топлив в судовых дизелях. -Л.: Судостроение, 1986. 105 с.

15. Ищук Ю.Г. Топливо и полнота его сгорания в судовых дизелях. -Л.: Судостроение, 1985. 100 с.

16. Ищук Ю.Г. Интенсификация процесса сгорания топлива в судовых дизелях. -Л.: Судостроение, 1987. 56 с.

17. Каменецкая С.А., Славинская Н.А., Пшезецкий С.Я. Влияние озона на воспламенение углеводородов. Сб. Кинетика и распространение пламени. М.: Изд-во АН СССР, 1959. С 78-93

18. Камфер Г.М. Процессы тепломассообмена и испарения при смесеобразовании в дизелях. Учебн. пособие. -М.: Высшая школа, 1974. 143 с.

19. Киреев В.А. Краткий курс физической химии. Изд. 5-е, стереотипное. М.: Химия, 1978. 624 с.

20. Когарко С.М., Басевич В .Я. Промотирование горения распыленного жидкого топлива. // Физика горения и взрыва, 1977, т. 13, № 2, с. 275 -278.

21. Когарко С.М., Девишев М.И., Басевич В.Я. Исследование влияния активных частиц продуктов реакции на процессы горения в потоке. // Докл. АН СССР, 1959, т. 127, № 1.

22. Кондратьев В.М. Исследование влияния свойств топлив, полученных их ненефтяного сырья, на характеристики дизеля // ВИНИТИ. -М.: АН СССР. Экспресс-информация. 1985, вып. 33 (171). С. 11 15.

23. Кукушкин В.Л., Романов С.А., Свиридов Ю.Б. Измерительный голографический комплекс и методика исследования дизельного факела // Двигателестроение 1983, № 9. С. 24 - 26.

24. Кумагаи С. Горение: Пер. с японского. Химия, 1980. 256 с.

25. Лернер М.О. Химические регуляторы горения моторных топ-лив. -М.: Химия. 1979. 223 с.

26. Лышевский A.C. Системы питания дизелей: Учеб. пособие для студентов вузов. -М: Машиностроение, 1981. 216 с.

27. М.Х. Карапетьянц, С.Н. Дракин Строение вещества. Изд. 2-е. -М.: Высшая школа, 1978. 310 с.

28. Обельницкий A.M. Топливо и смазочные материалы. М.: Высшая школа. 1982. 200 с.

29. Павличенко A.M. Жуков В.П. Гидродинамический расчет процесса впрыска топлива с использованием ЭЦВМ. Николаев: Изд-во НКИ им. адм. С.О. Макарова, 1980. 40 с.

30. Петражицкий Г.Б. Обработка и обобщение результатов экспериментального исследования испарения капель. Тр. Одесского ун-та, 1970, т. 150. Сер. физ. наук, Вып. 7. С. 161 - 186.

31. Петриченко P.M. Физические основы внутрицилиндровых процессов в двигателях внутреннего сгорания. Учебн. пособие. Л.: Изд-во Ленингр. ун-та, 1983. 224 с.

32. ПокровскийГ.П. Топливо, смазочные материалы и охлаждающие жидкости. М.: Машиностроение. 1985. 200 с.

33. Разлейцев Н.Ф. К расчету испарения топлива в цилиндре дизеля на участке топливоподачи. // Двигатели внутреннего сгорания. Вып 23, Харьков, 1976. 143 с.

34. Разлейцев Н.Ф. Особенности смесеобразования и сгорания в тепловозных дизелях типа Д-70. // Двигатели внутреннего сгорания. Вып. 20, Харьков, 1974. С. 32-40.

35. Рид Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей. -Л.: Химия, 1982. 592 с.

36. Ронинсон Л.С., Терентьев В.А. Опыт применения присадок па-роводородной смеси в транспортном дизеле // Двигателестроение 1982. №2. С. 20-33.

37. Рябчиков О.Б. Влияние перегрева тяжелых топлив на характеристики дизеля с неразделенной камерой сгорания // ВИНИТИ. М.: АН СССР. Экспресс-информация. 1986. Вып. 45 (220). С. 3 -8.

38. Саблина З.А., Гуреев A.A. Присадки к моторным топливам. -М.: Химия. 1977. 215 с.

39. Салимов А.У., Балабеков М.Т., Багдасаров A.M. Вопросы теории электростатического распиливания. Ташкент, «ФАН». 1968. 110 с.

40. Салтанов Г.А. Сверхзвуковые двухфазные течения. Минск: Думка, 1972. 479 с.

41. Свиридов Ю.Б. Смесеобразование и сгорание в дизелях. Л.: Машиностроение, 1972. 224 с.

42. Селезнев Ю.В. Моделирование тепловыделения в дизелях через функцию топливоподачи и параметры смесеобразования. Харьков. 1980. Вып. 31. С. 47 -52.

43. Смайлис В.И. Малотоксичные дизели. Л.: Машиностроение. - 1972. 224 с.

44. Сомов В.А., Ищук Ю.Г. Судовые многотопливные двигатели. -Л.: Судостроение. 1984. 240 с.

45. Справочник по горюче-смазочным материалам в судовой технике / Гулин Е.И., Якубо Д.П., Сомов В.А., Чечот И.М. 2-е изд., пере-раб. и доп. - Л.: Судостроение, 1987. 224 с.

46. Старов A.A. Комбинированная подготовка моторного топлива для судовых дизелей барботированием водяного пара и кавитационной обработкой полученной эмульсии / Дисс. . канд. техн. наук. -Н.Новгород: ГИИВТ, 1990. 348 с.

47. Столяров Е.А., Орлова Н.Г. Расчет физико-химических свойств жидкостей. М: Химия, 1976. 112 с.

48. Торквато С., Смит П. Скрытая теплота парообразования широкого класса жидкостей // Тр. Амер. Об-ва инж.-механиков. 1984. № 1. 215 с.

49. Трусов В.И., Младенов МБ. К определению коэффициентов истечения для сопловых отверстий распылителей форсунок // Тр. МА-ДИ. Вып. 22, Москва, 1974. С. 51-55.

50. Устройство для обработки топлива для двигателя внутреннего сгорания: Описание изобретения № 1799429АЗ с приоритетом от 27.06.91.-М.: ВНИИПИ, 1993.

51. Фасман А.Б. Некоторые закономерности процесса гидрирования на никелевом катализаторе // Кинетика и катализ, т. 4, № 5. 1963. С. 1237-1242.

52. Фиалков Ю.Я., Житомирский А.Н., Тарасенко Ю.А. Физическая химия неводных растворов. Л.: Химия, 1973. 376 с.

53. Фридрихсберг Д.А. Курс коллоидной химии. Учебн. для вузов. 2-е изд. перераб. и доп. - Л.: Химия, 1984. 368 с.

54. Химия нефти и газа: Учеб. пособие для вузов / В.А. Проскуряков, А.Е. Драбкин. Л.: Химия, 1981. 359 с.

55. Элементы САПР ДВС: Алгоритмы прикладных программ: Учеб. пособие для вузов / P.M. Петриченко, С.А. Батурин, Ю.Н. Исаков и др. Л.: Машиностроение, 1990. 328 с.145

56. Brown B.H. Fuel treating devise and method. Патент США № 4429665 кл. F02M27/00. 1982.

57. Gal-Or В., Yaron i. Convective mass or heat transfer from size-distributed ensembler of drops, bubbles, or solid particles// Progress in heat and mass transfer, selected papers of 1970 International Seminar. Vol.5. Per-gamon Press, 1972.S.309-326.

58. Temple-Pediani R.W. Effect of pre-injection fuel temperature upon diesel engine ignition delay and soot emission. Proc. Inst. Mech. Eng., 1973, 187, №32, pp. 395-404.

www.dissercat.com

Изобретение относится к устройствам для сжигания топлива в двигателях Стирлинга и позволяет повысить их эффективность за счет каталитического окисления топлива. Двигатель может применяться для выработки электрической или механической энергии, особенно в тех случаях, когда необходимо беспламенное горение, в транспортных средствах, энергетических установках, работающих в изолированных помещениях, подземных выработках, подводных лодках. Возможно применение двигателя в мобильных холодильных установках. Двигатель включает камеру сгорания с входным отверстием для подачи топливной смеси с воздухом и выходным отверстием для газообразных продуктов сгорания, внутри которой расположен цилиндр с расширяющимся газом и поршень, к которому присоединена ось с магнитом, расположенным внутри обмотки. Цилиндр с поршнем расположен внутри камеры сгорания таким образом, что его боковая поверхность образует внутреннюю теплообменную стенку камеры сгорания. Камера сгорания заполнена трехмерной каталитической структурой, которая может быть образована, например, пенообразным ячеистым носителем с открытыми ячейками или другим, сходным по свойствам носителем. Множество частиц катализатора связано с трехмерным носителем через слой вторичного носителя с высокой удельной поверхностью. Двигатель может быть дополнительно снабжен вторым поршнем, расположенным в том же цилиндре, с возможностью взаимно противоположного движения поршней. 6 з. п.ф-лы, 2 ил.

Изобретение относится к устройствам для сжигания топлива, а именно к двигателям Стирлинга, основанным на каталитическом окислении топлива во внешней камере сгорания. Такие двигатели могут использоваться для нагрева или охлаждении закрытого или перегороженного пространства, для выработки электрической или механической энергии, в частности, для транспортных средств, холодильных установок, оборудования, работающего в шахтах и в других случаях, когда необходимо беспламенное горение.

Известны (EP-0416710) различные устройства для осуществления эндотермических или экзотермических реакций в реакционной камере. Здесь частицы катализатора могут быть нанесены на керамические сотовые структуры, помещенные в реакционную камеру, в которую подаются реакционные газы. Для улучшения теплопроводности в качестве носителя для каталитических частиц может быть использован пористый металл. В другом исполнении каталитические частицы нанесены на сотовые структуры, размещенные вокруг реактора, с большим числом каналов для переноса реагентов. В других устройствах каталитические частицы связаны с носителем из спеченных металлических частиц, находящихся в хорошем теплопроводном контакте со стенкой реакционной камеры. Благодаря этому проще управлять температурой стенки и температурами на выходе реакционной камеры. Известен (Патент США 4285665) двигатель Стирлинга, внешняя камера сгорания которого включает каталитический элемент, представляющий собой монолит, изготовленный из каталитического материала, или носитель, покрытый слоем каталитического материала, и содержащий множество сквозных каналов для горючих газов и топлива. Носитель может быть в виде гофрированных пластинчатых металлических структур или сетчатых металлических структур. Топливо подается на катализатор, происходит сжигание топлива, и поток газообразных продуктов сжигания подается на нагрев нагревательных трубок двигателя Стирлинга. Наиболее близким по технической сущности к заявляемому является двигатель по патенту США 4285665. К недостаткам прототипа можно отнести сложную конфигурацию нагревательных труб для подачи нагретого газа в цилиндр двигателя, а также относительную удаленность каталитической камеры сгорания от цилиндра, в результате чего перенос тепла от камеры сгорания к нагревательным трубам, и далее к цилиндру не является оптимальным. Задача, решаемая изобретением - достижение высокотемпературного теплового потока через теплообменную стенку со сравнительно малой поверхностью, а также обеспечение в каталитической камере сгорания высокой эффективности сжигания и в то же время сравнительно низкого сопротивления газовому потоку. Это достигается тем, что двигатель, включающий камеру сгорания с входным и выходным отверстиями, заполненную трехмерной каталитической структурой, находящийся с ней в тепловом контакте цилиндр с расширяющимся газом, и поршень, выполнен таким образом, что цилиндр расположен внутри камеры сгорания и его боковая поверхность образует внутреннюю теплообменную стенку камеры сгорания. Двигатель может быть дополнительно снабжен вторым поршнем, расположенным в том же цилиндре, с возможностью взаимно противоположного движения поршней. К оси поршня присоединен магнит, совершающий возвратно-поступательное движение внутри обмотки, в результате в обмотке вырабатывается напряжение. Каталитическая структура внутри камеры сгорания может быть образована пенообразным ячеистым материалом с открытыми ячейками, или радиально расположенными металлическими пластинами, примыкающими к ее внутренней теплообменной стенке, или волокнистым керамическим материалом, или тканью из керамических волокон, или гранулированными частицами, таким образом, чтобы сопротивление газовому потоку было достаточно низким для эффективного тепло-массообмена продуктов сгорания с ячеистой структурой катализатора и поверхностью цилиндра. Благодаря использованию ячеистой структуры в камере сгорания формируется носитель каталитических частиц с довольно высоким внутренним объемом и с хорошими теплопроводящими свойствами. Кроме того, поток исходной смеси топлива с воздухом или кислородом, а также газообразных продуктов сжигания через камеру сгорания является турбулентным, благодаря чему улучшается перенос тепла к теплообменной стенке. Таким образом появляется возможность при сравнительно небольшом размере камеры сгорания обеспечить высокий поток тепла через теплообменную стенку. Падение давления в трехмерной каталитической структуре сравнительно низкое, вследствие чего потери давления остаются ограниченными при принудительной подаче смеси топлива с воздухом через слой катализатора. Трехмерная каталитическая структуры является благоприятной для проведения экзотермических реакций, сопротивление камеры сгорания газовому потоку сравнительно низкое, и значение теплового потока через материал теплообменной стенки составляет величину между 1 и 50 кВт/м2. Носитель каталитически активных частиц может быть изготовлен из металла, керамики, высокотемпературных композиционных материалов. Каталитические материалы преимущественно содержат керамическую основу с поверхностью в несколько сотен м2 на мм3 объема (вторичный носитель), на которой диспергированы каталитически активные компоненты. При поверхности трехмерной каталитической структуры в соответствии с изобретением между 0,1 м2/л и 0,6 м2/л слой вторичного носителя толщиной, например, от 10 до 100 мкм обеспечивает довольно большую поверхность для каталитического сжигания. Вторичный носитель с высокой поверхностью на металлическом носителе ячеистой структуры может быть сформирован, например, из - -оксида алюминия, оксида кремния, оксида циркония, углерода и т.д. Ячеистый носитель и неорганический слой вторичного носителя, согласно изобретению, образуют трехмерную структуру, стабильную по форме, в которой каталитические частицы прочно удерживаются во время эксплуатации. Отличительные признаки заявляемого двигателя: цилиндр с расширяющимся газом и поршнем расположен внутри камеры сгорания и боковая поверхность цилиндра образует внутреннюю теплообменную стенку камеры сгорания; поршень соединен осью с магнитом, расположенным внутри обмотки; двигатель может содержать два поршня, расположенные в одном цилиндре с возможностью взаимно противоположного движения поршней; каталитическая структура может быть образована пенообразным ячеистым материалом с открытыми ячейками, или радиально расположенными металлическими пластинами, или волокнистым керамическим материалом, или тканью из керамических волокон, или гранулированными частицами. Более детально устройство заявляемого двигателя представлено на фиг. 1, 2. Фиг. 1 - схематическое изображение продольного сечения камеры сгорания. Фиг. 2 - схематическое изображение продольного сечения двигателя. На фиг. 1 изображен продольный разрез камеры сгорания, включающей цилиндрический корпус (1), входное и выходное отверстия (2) для смеси топлива с воздухом и продуктов сгорания, внутреннюю теплообменную стенку (3), образующую цилиндр, внутри которого расположен поршень (4) и расширяющийся газ (5). Между внутренней и внешней цилиндрическими стенками камеры сгорания расположена трехмерная каталитическая структура (6). На фиг. 2 изображен продольный разрез двигателя в частном случае его выполнения, когда он содержит 2 поршня. Заявляемый двигатель включает камеру сгорания (1), расположенные внутри цилиндра с расширяющимся газом поршни (2). К осям (3) прикреплены магниты (4), вокруг которых расположены обмотки (5). Между поршнями (2) и магнитами (4) установлены пружины (6). Заявляемый двигатель работает следующим образом. В изображенную на фиг. 1 камеру сгорания через входное отверстие (2) подается смесь топлива с воздухом или кислородом (например, смесь этанола с кислородом, или смеси кислорода с бензином, метаном, пропаном, сжиженным газом и др.) под давлением, предпочтительно равным атмосферному, но которое может быть повышено, например, до 3 - 5 бар. Внутри камеры сгорания на каталитической структуре (6) происходит сгорание реагентов без образования пламени. Через выход (2) происходит выброс продуктов сгорания, главным образом, CO2 и h3O. Сжигание топлива в камере происходит при давлении от 1 до 20 бар и температуре от 200 до 700oC. Через теплообменную стенку (3) переносится образовавшаяся при сжигании топлива теплота. Внутренний цилиндр камеры сгорания (5) заполнен теплопроводным газом, например, гелием, под давлением 20 бар. Расширяющийся газ приводит в движение поршень (4). Далее рассмотрим работу двигателя, изображенного на фиг. 2. Магнит (4), укрепленный на оси (3) поршня (2) совершает возвратно-поступательное движение (вверх-вниз) внутри обмотки (5). В результате в обмотке вырабатывается напряжение. Двигатель может работать как с одним поршнем, так и с двумя. При КПД двигателя до 25% в случае работы двигателя с двумя поршнями электрическую мощность 1000 Вт можно вырабатывать путем подачи топлива в камеру сгорания с тепловой мощностью 4 кВт. Температура внутри камеры сгорания составляет не более 700oC. В одном из применений заявляемого двигателя в камеру сгорания подается природный газ, который, в частности, используется для обогрева помещений. В случае котла мощностью 30 кВт для отопления частных домов или удаленных объектов можно путем уменьшения мощности на 4 кВт использовать тепловую мощность этого газа для выработки электроэнергии мощностью 1000 Вт. В таком случае электроэнергия вырабатывается по мере необходимости и можно обойтись без ее транспорта. Сгорание топлива в трехмерной каталитической структуре происходит без образования пламени и полностью исключается образование токсичных продуктов, таких, как оксиды азота и оксид углерода. Экологическая чистота двигателя открывает другие применения в соответствии с изобретением: в транспортных средствах, в особенности для внутрицехового транспорта, в шахтах, подземных выработках, в изолированных помещениях, например, подводных лодках, летательных аппаратах. Другое применение двигатель в соответствии с изобретением находит в холодильных устройствах, например, в холодильниках или мобильных рефрижераторах.

- -оксида алюминия, оксида кремния, оксида циркония, углерода и т.д. Ячеистый носитель и неорганический слой вторичного носителя, согласно изобретению, образуют трехмерную структуру, стабильную по форме, в которой каталитические частицы прочно удерживаются во время эксплуатации. Отличительные признаки заявляемого двигателя: цилиндр с расширяющимся газом и поршнем расположен внутри камеры сгорания и боковая поверхность цилиндра образует внутреннюю теплообменную стенку камеры сгорания; поршень соединен осью с магнитом, расположенным внутри обмотки; двигатель может содержать два поршня, расположенные в одном цилиндре с возможностью взаимно противоположного движения поршней; каталитическая структура может быть образована пенообразным ячеистым материалом с открытыми ячейками, или радиально расположенными металлическими пластинами, или волокнистым керамическим материалом, или тканью из керамических волокон, или гранулированными частицами. Более детально устройство заявляемого двигателя представлено на фиг. 1, 2. Фиг. 1 - схематическое изображение продольного сечения камеры сгорания. Фиг. 2 - схематическое изображение продольного сечения двигателя. На фиг. 1 изображен продольный разрез камеры сгорания, включающей цилиндрический корпус (1), входное и выходное отверстия (2) для смеси топлива с воздухом и продуктов сгорания, внутреннюю теплообменную стенку (3), образующую цилиндр, внутри которого расположен поршень (4) и расширяющийся газ (5). Между внутренней и внешней цилиндрическими стенками камеры сгорания расположена трехмерная каталитическая структура (6). На фиг. 2 изображен продольный разрез двигателя в частном случае его выполнения, когда он содержит 2 поршня. Заявляемый двигатель включает камеру сгорания (1), расположенные внутри цилиндра с расширяющимся газом поршни (2). К осям (3) прикреплены магниты (4), вокруг которых расположены обмотки (5). Между поршнями (2) и магнитами (4) установлены пружины (6). Заявляемый двигатель работает следующим образом. В изображенную на фиг. 1 камеру сгорания через входное отверстие (2) подается смесь топлива с воздухом или кислородом (например, смесь этанола с кислородом, или смеси кислорода с бензином, метаном, пропаном, сжиженным газом и др.) под давлением, предпочтительно равным атмосферному, но которое может быть повышено, например, до 3 - 5 бар. Внутри камеры сгорания на каталитической структуре (6) происходит сгорание реагентов без образования пламени. Через выход (2) происходит выброс продуктов сгорания, главным образом, CO2 и h3O. Сжигание топлива в камере происходит при давлении от 1 до 20 бар и температуре от 200 до 700oC. Через теплообменную стенку (3) переносится образовавшаяся при сжигании топлива теплота. Внутренний цилиндр камеры сгорания (5) заполнен теплопроводным газом, например, гелием, под давлением 20 бар. Расширяющийся газ приводит в движение поршень (4). Далее рассмотрим работу двигателя, изображенного на фиг. 2. Магнит (4), укрепленный на оси (3) поршня (2) совершает возвратно-поступательное движение (вверх-вниз) внутри обмотки (5). В результате в обмотке вырабатывается напряжение. Двигатель может работать как с одним поршнем, так и с двумя. При КПД двигателя до 25% в случае работы двигателя с двумя поршнями электрическую мощность 1000 Вт можно вырабатывать путем подачи топлива в камеру сгорания с тепловой мощностью 4 кВт. Температура внутри камеры сгорания составляет не более 700oC. В одном из применений заявляемого двигателя в камеру сгорания подается природный газ, который, в частности, используется для обогрева помещений. В случае котла мощностью 30 кВт для отопления частных домов или удаленных объектов можно путем уменьшения мощности на 4 кВт использовать тепловую мощность этого газа для выработки электроэнергии мощностью 1000 Вт. В таком случае электроэнергия вырабатывается по мере необходимости и можно обойтись без ее транспорта. Сгорание топлива в трехмерной каталитической структуре происходит без образования пламени и полностью исключается образование токсичных продуктов, таких, как оксиды азота и оксид углерода. Экологическая чистота двигателя открывает другие применения в соответствии с изобретением: в транспортных средствах, в особенности для внутрицехового транспорта, в шахтах, подземных выработках, в изолированных помещениях, например, подводных лодках, летательных аппаратах. Другое применение двигатель в соответствии с изобретением находит в холодильных устройствах, например, в холодильниках или мобильных рефрижераторах.Формула изобретения

1. Каталитический двигатель, включающий камеру сгорания с входным и выходным отверстиями, заполненную трехмерной каталитической структурой, находящийся с ней в тепловом контакте цилиндр с расширяющимся газом и поршень, отличающийся тем, что цилиндр и поршень расположены внутри камеры сгорания и боковая поверхность цилиндра образует внутреннюю теплообменную стенку камеры сгорания, а к поршню присоединена ось с магнитом, расположенным внутри обмотки. 2. Каталитический двигатель по п.1, отличающийся тем, что дополнительно снабжен вторым поршнем, расположенным в том же цилиндре с возможностью взаимно противоположного движения поршней. 3. Каталитический двигатель по пп.1 и 2, отличающийся тем, что трехмерная каталитическая структура образована пенообразным ячеистым материалом с открытыми ячейками. 4. Каталитический двигатель по пп.1 и 2, отличающийся тем, что трехмерная каталитическая структура образована радиально расположенными металлическими перфорированными пластинами, примыкающими к внутренней теплообменной стенке камеры сгорания. 5. Каталитический двигатель по пп.1 и 2, отличающийся тем, что трехмерная каталитическая структура образована волокнистым керамическим материалом. 6. Каталитический двигатель по пп.1 и 2, отличающийся тем, что трехмерная каталитическая структура образована тканью из керамических волокон. 7. Каталитический двигатель по пп.1 и 2, отличающийся тем, что трехмерная каталитическая структура образована гранулированными частицами.РИСУНКИ

Рисунок 1, Рисунок 2MM4A Досрочное прекращение действия патента из-за неуплаты в установленный срок пошлины заподдержание патента в силе

Дата прекращения действия патента: 14.05.2009

Дата публикации: 27.12.2011

www.findpatent.ru