Контроль общего состояния ГРМ по стуку и шуму

Выясните у водителя, наблюдается ли наличие черного дыма в отработанных газах (ОГ) и падение мощности при работе двигателя с нагрузкой. Если двигатель не развивает мощности и дымит под нагрузкой, то необходимо проконтролировать работу составных частей и систем ГРМ.

Запустите двигатель, установите среднее число оборотов коленчатого вала и ослушивайте двигатель автостетоскопом КИ-28136 (см. рис. 6.8).

Зоны ослушивания ГРМ двигателя приведены в табл. 8.1.

Т а б л и ц а 8.1. Зоны ослушивания ГРМ двигателя

| Проверяемое сопряжение | Зона ослушивания | Обороты коленчатого вала | Характер стука, шума | Причины стука, шума | Способ устранения неисправностей |

| Подшипники распределительного вала | На блоке цилиндров напротив опор вала | Средние обороты | Среднего тона, довольно четкий, слабый или сильный | Повышенный износ | Текущий ремонт |

| Кулачок распределительного вала | Там же, вдоль всей длины вала | Средние обороты | То же, но слышнее у первого подшипника | Предельный люфт вала, неисправность клапанной пружины, заедание толкателя | Текущий ремонт |

| Толкатель − втулка толкателя | Там же, напротив каждого толкателя | Периодические от nмин до nном | Слабый глухой стук среднего тона | Повышенный зазор | Текущий ремонт |

| Стержень клапана – направляющая втулка | На го- ловке блока цилиндров у каждого клапана | Обороты от номи- нальных до мини- мальных | То же | То же | Текущий ремонт |

| Боек коромысла – стержень клапана | На крышке головки блока цилиндров | Минимальные и средние | Слабый глухой стук среднего тона | Повышенный зазор | Регулировка тепловых зазоров клапанов |

О к о н ч а н и е т а б л. 8.1.

| Клапан – днище поршня | На стыке блока – го- ловки бло- ка цилиндров | Номинальный | Сильный, средней высоты звук | Удар та- релки клапана о днище поршня из-за излома пружины | Проверка состояния пружин, подвижности клапанов, тепловых зазоров ГРМ. Полный ход клапана |

| Распределительные шестерни | Со всех сторон картера распределительных шестерен | Номинальные. Минимальные. | Грохот, удары, звук высокого тона, пульсирующий шум | Излом или износ зубьев. Неприработанность зубьев. Износ подшипников | Текущий ремонт |

Контроль тепловых зазоров клапанов ГРМ

Проверьте и при необходимости подтяните гайки крепления головки цилиндров (усилия затяжки гаек указаны в табл. 8.2).

Т а б л и ц а 8.2. Тепловые зазоры в клапанном механизме газораспределения

| Марка двигателя | Момент затяжки гаек крепления головки блока цилиндров, кгс·м | Номинальный тепловой зазор клапанов, мм | |

| впускной | выпускной | ||

| Д -260.4 | 16…18 | 0,25 | 0,25 |

| Д -260.2 | 16…18 | 0,25 | 0,25 |

| Д -260.1 | 16…18 | 0,25 | 0,25 |

| Д -245.5 | 16…18 | 0,25 | 0,25 |

| Д -243 | 16…18 | 0,25 | 0,25 |

| Д-280-152 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-238БК-3 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-238ДЕ-22 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-240Б | 22…24 | 0,25 | 0,30 |

Прогрейте двигатель. Установите поршень первого цилиндра в ВМТ на такте сжатия. Для этого прокрутите коленчатый вал до начала открытия впускного клапана, а затем прокрутите еще на один оборот.

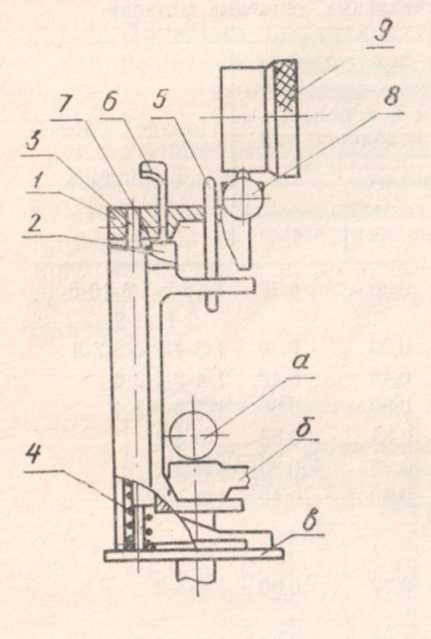

Чтобы проверить зазор между стержнем клапана и бойком коромысла, устройство КИ-9918 (рис. 8.1) необходимо установить на тарелку пружины клапана и зажать с помощью каретки между тарелкой и коромыслом, приподняв каретку вверх. При закрытом клапане нажать на коромысло так, чтобы боек коснулся стержня клапана, и совместить нуль шкалы индикатора со стрелкой. После этого нажать на коромысло в обратном направлении до момента соприкосновения регулировочного винта со штангой толкателя.

По показанию индикатора определить значение теплового зазора и сравнить его с данными табл. 8.2. При несоответствии результата измерения со значением зазора, приведенным в табл. 8.2, его регулируют.

Рис. 8.1. Устройство КИ-9918:

1− корпус;

2 − каретка;

3 − направляющая;

4 − пружина винтовая;

5 − стержень;

6 − кулачок отжимной;

7 − ось;

8 − винт стопорный;

9 − кольцо индикатора:

а − валик декомпрессора двигателя;

б − коромысло двигателя;

в − тарелка пружины клапана двигателя

После проверки и регулировки зазоров клапанов и декомпрес-сионного механизма у первого цилиндра (на дизеле ЯМЗ-238 НБ – у первого и пятого) отрегулировать зазоры у других цилиндров в соответствии с порядком их работы. У этого двигателя зазоры клапанов проверить попарно у второго и четвертого, третьего и шестого, седьмого и восьмого цилиндров. У дизеля ЯМЗ-240Б коленчатый вал прокрутить до совмещения риски с надписью «клапаны» и цифрами, обозначающими на гасителе крутильных колебаний очередную группу цилиндров, с указателем, ввернутым в переднюю крышку блока цилиндров.

Содержание отчета

1. Указать марки и назначение основных приборов, используемых при диагностировании цилиндро-поршневой группы, кривошипно-шатунного и газораспределительного механизмов двигателя.

2. Вычертить одну или две схемы (по заданию преподавателя) подключения приборов при диагностировании цилиндро-поршневой группы, кривошипно-шатунного и газораспределительных механизмов.

3. Описать порядок диагностирования и регулировок отдельных ме-ханизмов.

4. Результаты проведенного диагностирования представить в протоколе по форме 1.

Трактор _____________________________ Год выпуска___________

Двигатель ______________ Отработано ______________моточасов

| № п.п. | Параметры | Ед. измерения | Значения параметров | |

| по результатам диагностирования | по техническим условиям | |||

| Расход картерных газов | л/мин | |||

| Компрессия: | МПа | |||

| 1-й цилиндр | ||||

| и др. | ||||

| Разряжение в цилиндрах: | МПа | |||

| 1-й цилиндр | ||||

| и др. | ||||

| Суммарный зазор в КШМ (показания прибора КИ-11140) | мм | |||

| Тепловой зазор в клапанном механизме | мм | |||

| Давление масла в масляной магистрали | МПа | |||

| Время выбега ротора центрифуги | С | |||

| Выявленные неисправности | ||||

| Проведенные регулировки | ||||

| Заключение |

5. Сделать заключение о техническом состоянии ЦПГ, КШМ и ГРМ.

ЛИТЕРАТУРА

1. Технологическое руководство по контролю и регулировке тракторных и комбайновых дизелей при эксплуатации / В.И. Черноиванов, А.В. Колчин, Б.Ш. Каргиев [и др.]; под общ. ред. В.И. Черноиванова. – М.: ФГНУ «Росинформагротех», 2005. – 136 с.

2. Диагностирование тракторв: учеб. пособие / В.И. Присс, В.К. Марочкин, Н.И. Бохан [и др.]; под ред. В.И. Присса. – Минск: Ураджай, 1993. – 240 с.

3. Диагностирование и техническое обслуживание агрегатов и систем тракторов и автомобилей: методические указания к лабораторной работе / Г.Н. Сапьяник, П.Я. Котиков – Горки, 1991. – 26 с.

Лабораторная работа№19

Диагностирование механизма газораспределения , систем охлаждения , смазки и топливной системы дизельного двигателя

| ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И РЕГУЛИРОВКА КЛАПАННОГО МЕХАНИЗМА ДВИГАТЕЛЯ Цель работы, овладение методикой диагностирования технического состояния клапанного механизма двигателей, закрепление теоретических знаний. Оборудование, автомобильный двигатель, приспособление для регулировки клапанов автомобилей, стетофонендоскоп, набор инструментов. Задание, 1. Ознакомиться с устройством приспособления для проверки и регулировки клапанов. 2. Изучить правила пользования и порядок работы с приспособлением для проверки и регулировки клапанов и пневмотестером утечек. 3. Провести измерения тепловых зазоров клапанов диагностируемого двигателя. 4. Отрегулировать тепловые зазоры в соответствии с инструкцией по эксплуатации автомобиля. 5. По полученным результатам измерений сделать вывод о состоянии клапанов механизма ГРМ. 6. Составить отчёт о проделанной работе. 7. Ответить на контрольные вопросы. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Г азораспределительный механизм (ГРМ) при исправной работе должен обеспечивать необходимое наполнение цилиндров горючей смесью или чистым воздухом, очистку цилиндров от отработавших газов, а также необходимую герметичность камер сгорания. Возникающие при эксплуатации автомобиля отказы и неисправности газораспределительного механизма приводят к снижению мощности двигателя, повышенному расходу топлива и масла, к ненормальным шумам и стукам в двигателе. Основными неисправностями и отказами в работе газораспределительного механизма являются. нарушение зазоров в приводе клапанов; увеличенные зазоры между толкателями и их втулками, а также между стержнем клапана и направляющей втулкой; износ тарелок клапана, их гнёзд, шестерён и кулачков распределительного вала; поломка и потеря упругости клапанных пружин, поломка зубьев распределительной шестерни; ослабление натяжения цепного или ременного привода распределительного вала; ослабление или отвинчивание контргаек регулировочных винтов. Увеличенные зазоры клапанов вызывают стуки и преждевременный износ деталей газораспределительного механизма. Малые зазоры или их отсутствие приводят к неплотной посадке клапанов и пропуску рабочей смеси во впускной трубопровод. Признаком этих неисправностей служит появление вспышек в карбюраторе и «выстрелов» в глушителе. При этом происходит ускоренное обгорание рабочих фасок клапанов и нарушение плотности прилегания клапанов к седлам. В результате уменьшается компрессия в цилиндрах двигателя. В эксплуатационных условиях техническое состояние механизма газораспределения оценивают по шумности работы двигателя и герметичности посадки клапанов. При углублённом диагностировании контролируют фазы газораспределения, упругость клапанных пружин, износ кулачков распределительного вала, износ (вытяжку) цепи привода. Работу механизма газораспределения прослушивают с применением стетофонендоскопа. При этом, если тепловые зазоры в приводе клапанов увеличены, стук клапанов прослушивается при работе двигателя с малой частотой вращения коленчатого вала с равномерными интервалами; частота этого стука меньше любого другого стука в двигателе, так как клапаны приводятся в действие от распределительного вала, частота вращения которого у четырёхтактных двигателей в два раза меньше, чем у коленчатого вала. Стук устраняют регулировкой тепловых зазоров в приводе клапанов. Целесообразно предварительно получить диагностическую информацию о плотности прилегания клапанов к сёдлам в головке цилиндров. Такая информация получается при диагностировании цилиндропоршневой группы (см. лабораторную работу 1). |

| Назначение и устройство. Приспособление для проверки и регулировки клапанов двигателей предназначено для предприятий автосервиса и автотранспортных предприятий, на которых осуществляются обслуживание и ремонт автомобилей ВАЗ моделей: 2101, 2102, 21011, 21013, 2103, 2104, 2105, 2106, 2107, 2121, 2131, а также Chevrolet Niva (без гидрокомпенсаторов в приводе клапанов). Правильная установка зазоров между кулачками распределительного вала и рычагами клапанов позволяет соблюдать заложенные в конструкции двигателя фазы газораспределения, что в свою очередь позволяет получить максимальные мощностные характеристики двигателя. Измерение зазоров с помощью приспособления не требует специальных профессиональных навыков и повышает точность установки за счёт учёта местных износов в приводе, где перемещение 0,52 мм соответствует зазору в 0,15 мм в зоне контакта при температуре деталей двигателя +20 °С. При использовании приспособления можно избежать ошибки при затяжке контргайки, для чего необходимо при затяжке гайки следить за показанием индикатора. Наличие штанги позволяет производить регулировку всех клапанов без перестановки приспособления. |

| Технические данные |

| Отсчётное устройство - индикатор ИЧ 10 |

| Метрологические показатели индикатора |

| Диапазон регулировки зазоров в клапанном механиз- ме .......... Приспособление обеспечивает точность выставления зазоров |

| по ГОСТ 57768 по МИ 219292 класса точности 2 0...0,25 мм |

| Устройство приспособления представлено на рис. 3.1. Приспособление представляет собой жёсткую штангу 1, оснащённую тремя невыпадающими гайками 2. По штанге перемещается корпус 3, который закрепляется на штанге винтом 4. В корпусе помещаются индикатор часового типа 5, который закрепляется винтом 6, и подвижный измерительный рычаг 7. |

|

| Рис. 3.1. Приспособление для регулировки зазоров: 1- штанга; 2- гайка; 3- корпус; 4- винт; 5- индикатор; 6- винт; 7- рычаг измерительный Порядок выполнения работы |

| 1. Снять клапанную крышку. 2. Вращая коленчатый вал по часовой стрелке, установить распределительный вал в положении, при котором метка распределительного вала совпадает с меткой на корпусе распределительного вала, при этом поршень четвёртого цилиндра находится в верхней «мёртвой» точке в конце такта сжатия. Оба клапана при этом закрыты. Такое положение соответствует углу поворота коленчатого вала - 0 градусов. 3. Установить штангу на выступающие резьбовые концы шпилек распределительного вала (не отворачивая гаек). 4. Закрепить штангу тремя гайками 2 Цифры 1...8 на штанге соответствуют номеру клапана; градусы - углу поворота коленчатого вала. 5. Вставить индикатор 5 в корпус 3. 6. Установить корпус с индикатором на штанге против 8-го клапана, при этом ввести измерительный рычаг 7в соприкосновение с верхней плоскостью рычага клапана на 1.1,5 мм от его края. 7. Закрепить корпус с индикатором на штанге винтом 4. Перемещая индикатор в корпусе, установить стрелку малой шкалы на любой цифре от 1 до 9. Закрепить индикатор винтом 6. 8. Вращая ободок индикатора, совместить нулевой штрих шкалы с большой стрелкой. 9. Ручкой поднять конец рычага клапана до упора. Стрелка индикатора должна переместиться на 52 деления, т.е. на 0,52 мм. Если перемещение стрелки больше или меньше, необходимо произвести регулировку зазора. 10. Результаты замеров зазоров клапанов занести в табл. 3.1. Регулировка зазоров 1. Ослабить контргайку, придерживая ключом регулировочный болт. 2. Вращая регулировочный болт ключом, установить величину хода рычага клапана такой, чтобы стрелка перемещалась на 52 деления. 3. Закрепить контргайку. 4. Ещё раз проконтролировать величину зазора. 5. Переместить корпус с индикатором на 6-й клапан и произвести регулировку зазора 6-го клапана. 6. Повернуть коленчатый вал двигателя на 180° и отрегулировать зазоры 7-го и 4-го клапанов. 7. Аналогичным образом произвести регулировку зазоров остальных клапанов в соответствии с номерами клапанов и углами поворота коленчатого вала, нанесённых на штанге. Примечание. Отклонение величины зазоров у разных клапанов не должно превышать 0,02.0,03 мм, что соответствует 7.10 делениям индикатора. Для определения необходимых зазоров между рычагом клапана и кулачком распределительного вала при температуре деталей двигателя ниже или выше 20 °С надо воспользоваться номограммой (рис. 3.2). |

lektsia.com

Практика показывает, что на газораспределительные механизмы приходится порядка 25% отказов двигателя, а уже на устранение данных отказов и ремонт ГРМ уходит половина трудоёмкости обслуживания и ремонта. Для диагностики используют следующие параметры:

Этот способ не дает результата в диагностике газораспределительного механизма, когда износ поверхности торца штока и бойка коромысла неравномерен, а трудоемкость данного метода очень высокая. Повысить точность измерений разрешает специальный прибор, состоящий из корпуса и установленным в нем индикатором часового типа. Подпружиненная подвижная рамка имеет индивидуальное соединение с ножкой данного индикатора. Рамку закрепляют между коромыслом и тарелкой пружины клапана. В стартовый момент открытия клапана, во время поворота коленчатого вала, на шкале индикатора выставляют ноль. Определяет тепловой зазор дальнейшее показание индикатора, которое снимается во время поворота коленчатого вала.

mv-avto.ru

Диагностика ГРМ

Диагностика ГРМ просмотров - 259

Дополнительный

Основной

1. Гусаров В. М. Теория статистики: Учебное пособие для вузов. М.: Аудит, ЮНИТИ, 1998.

2. Елисеева И .И. Общая теория статистики: Учебник для вузов/ И.И. Елисеева, М.М. Юзбашев. М.: Финансы и статистика, 2004.

3. Ефимова М .Р., Петрова Е. В., Румянцев В. Н. Общая теория статистики: Учебник. М.: Инфра-М, 1998.

4. Общая теория статистики: Учебник для вузов/Под ред. А. А. Спирина, О. Э. Башиной. М.: Финансы и статистика, 2003.

5. Практикум по теории статистики: Учебное пособие/ Р. А. Шмойлова, В.Г.Минашкин, Н.А.Садовникова; Под ред. Р.А.Шмойловой. – 2-е изд., перераб. И доп. - М.: Финансы и статистика, 2006. – 416с.

6. Ряузов Н. Н. Общая теория статистики: Учебник. М.: Финансы и статистика, 1984.

7. Сборник задач по общей теории статистики: Учебное пособие / Под ред. Л. И. Савченко. М.: Изд-во Рос. экон. акад., 1992.

8. Статистика: Курс лекций /Сост. Харченко Л. П. и др./ Под ред. В. Г. Ионина. Новосибирск: Изд-во НГАЭиУ; М.: Инфра-М, 1997.

9. Статистика: учеб./В.Г.Минашкин и др.; под ред. В.Г.Минашкина. – М.:ТК Велби, Изд-во Проспект, 2006. – 272с.

10. Статистика: Учебник / Под ред. проф. И. И.Елисеевой. М.: ООО «ВИТРЭМ», 2002.

11. Теория статистики: Учебник / Под ред. Р. А. Шмойловой. 2-е изд., доп. и перераб. М.: Финансы и статистика, 1998.- 576с.

1. Венецкий И. Г., Венецкая В. И. Основные математико-статистические понятия и формулы в экономическом анализе: Справочник. М.: Статистика, 1979.

2. Глинский В. В., Ионин В. Г. Статистический анализ: Учебное пособие. М.: Информационно-издательский дом «Филинъ», 1998.

3. Додж М., Кината К., Стинсон К., The Cobb Group. Эффективная работа с Excel 7.0 для Windows 95: Пер. с англ. СПб.: Питер, 1997.

4. Методологические положения по статистике. Вып. 1. М.: Госкомстат России, 1996.

5. Общая теория статистики: Статистическая методология в изучении коммерческой деятельности: Учебник / Под ред. А. А. Спирина, О. Э. Башиной. М.: Финансы и статистика, 1997.

6. Статистические ежегодники.

7. Статистический словарь / Под ред. Ю. А. Юркова. М.: Финстатинформ, 1996.

ПРАКТИКУМ ПО ОБЩЕЙ ТЕОРИИ СТАТИСТИКИ

Составители: БАБИЧ Светлана Гаврииловна

ПУДОВА Наталья Викторовна

САВЧЕНКО Лидия Ивановна

Редактор Л. Г. Итберг

Оформление обложки О. В. Василевская

Подписано в печать 10.09.07. Формат 60х84 1/16.

Печать офсетная. Бумага офсетная.

Уч.-изд.л. Усл.печ.л. 7,5. Тираж экз. Заказ

Издательство Российской экономической академии имени Г. В. Плеханова. 117997, Москва, Стремянный пер., 36.

Отпечатано в типографии РЭА имени Г. В. Плеханова.

117997, Москва, ул. Зацепа, 41/4.

К наиболее важным тенденциям мирового автомобилестроения в начале XXI века можно отнести особое внимание к улучшению экологических и экономических показателей ДВС (каталитические нейтрализаторы и дизели нового поколения, новые типы топлив, включая биотопливо), создание гибридных систем (ДВС+электромотор+аккумулятор), повышению уровня безопасности, улучшению ходовых качеств (полный привод, электронные системы помощи вождению), «интеллектуализации» автомобиля в целом .

Важной проблемой сегодня является проблема утилизации (рециклинга, рециклизации) вышедших из употребления автомобилей. В ряде государств приняты сегодня нормы, директивы и законы, требующие от производителей, в целях регулирования процессов рециклизации, полной информированности по части используемых ими материалов. Важным шагом к реализации этих законов и норм было создание единой международной информационной системы IMDS. Сегодня членами IMDS являются более 20-и представителей мирового автопрома.

1. Техническое описание механизма газораспределения двигателя ВАЗ - 2108

.1 Назначение и общее устройство механизма газораспределения двигателя ВАЗ - 2108

Механизм газораспределения предназначен для своевременного впуска в цилиндры горючей смеси и выпуска из них отработавших газов.

Рис.1 Общий вид двигателя ВАЗ - 2108

.Шкив привода генератора; 2.Масляный насос; 3.Ремень привода ГРМ; 4.Зубчатый шкив насоса охлаждающей жидкости; 5.Передняя крышка привода ГРМ; 6.Натяжной ролик; 7.Зубчатый шкив распределительного вала; 8.Задняя крышка привода ГРМ; 9.Сальник распределительного вала; 10.Крышка ГБЦ; 11.Распределительный вал; 12.передняя крышка подшипников распределительного вала; 13.толкатель; 14.направляющая втулка клапана; 15.сетка маслоотделителя системы вентиляции картера; 16.выпускной клапан;17.впускной клапан; 18.задняя крышка подшипников распределительного вала; 19.топливный насос; 20.корпус вспомогательных агрегатов; 21.датчик-распределитель зажигания; 22.отводящий патрубок рубашки охлаждения; 23.головка блока цилиндров; 24.свеча зажигания; 25.шланг вентиляции картера; 26.маховик; 27.держатель заднего сальника коленчатого вала; 28.задний сальник коленчатого вала; 29.Блок цилиндров; 30.поддон картера; 31.указатель уровня масла; 32.Коленчатый вал; 33.поршень; 34.крышка шатуна; 35.шатун; 36.крышка коренного подшипника коленчатого вала; 37.передний сальник коленчатого вала; 38.зубчатый шкив.

Рис. 2 Схема привода распределительного вала

- зубчатый шкив коленчатого вала; 2 - зубчатый шкив насоса охлаждающей жидкости; 3 - натяжной ролик; 4 - задняя защитная крышка; 5 - зубчатый шкив распределительного вала; 6 - зубчатый ремень; А - установочный выступ на задней защитной крышке; В - метка на шкиве распределительного вала; С - метка на крышке масляного насоса; D - метка на шкиве коленчатого вала.

Рис. 3 Механизм привода клапанов:

- головка блока цилиндров; 2 - клапан; 3 - толкатель; 4 - корпус под-шипников распределительного вала; 5 - распределительный вал; б - регулировочная шайба; 7 - маслоотражательный колпачок; А - зазор между кулачком и регулировочной шайбой

Рис.4 Детали механизма привода клапанов:

- клапан; 2 - направляющая втулка; 3 - стопорное кольцо; 4 -маслоотражательный колпачок; 5 - опорная шайба пружин; 6 - внутренняя пружина; 7 - наружная пружина; 8 - тарелка пружин; 9 - сухари; 10 - регулировочная шайба; 11 - толкатель.

2. Технологический процесс ремонта механизма газораспределения

.1 Неисправности механизма газораспределения

Таблица 2

| Неисправность | Причина | Способ устранения | |

| Стук клапанов | Чрезмерный зазор между кулачками распределительного вала и рычагами привода клапанов | Отрегулировать зазора | |

| Поломка клапанной пружины | Заменить пружину | ||

| Чрезмерный зазор между стержнем и направляющей клапана | Проверить детали, при крайне важности заменить | ||

| Отворачивание контргайки регулировочного болта | Отрегулировать зазор между рычагом привода клапана и кулачком распределительного вала и затянуть контргайку | ||

| Стук клапанов, не устраняемый регулировкой зазоров | Деформация клапанов из-за удара их о днище поршней при превышении допустимой частоты вращения коленчатого вала (~7000 об/мин) | Заменить поврежденные детали | |

| Неравномерная работа двигателя, падение мощности, "выстрелы" из глушителя или вспышки в карбюраторе | Уменьшение или отсутствие зазора между рычагами и кулачками распределительного вала | Отрегулировать зазоры | |

| Неравномерная работа двигателя, падение мощности, "выстрелы" из глушителя или вспышки в карбюраторе | Уменьшение или отсутствие зазора между рычагами и кулачками распределительного вала | Отрегулировать зазоры | |

| Чрезмерный шум цепи привода распределительного вала | Износ кулачков и рычагов распределительного вала | Заменить изношенные детали | |

| Износ опорных поверхностей корпуса подшипников распределительного вала | Заменить корпус подшипников | ||

| Обгорание рабочих поверхностей клапанов | Заменить клапаны | ||

| Неплотность клапанов в гнезд. | Произвести шлифовку клапанов и гнезд. | ||

.2 Схема технологического процесса ремонта

Схема движения механизма по постам

В производственных помещениях, где производится ТО и диагностика существует щит пожарной безопасности, которая включает средства пожара тушения, входят пожарные шланги, огнетушители, песок. Местом для курения отведена специальная площадка, оборудованная скамейками и урной. Техническая безопасность-это комплекс мероприятий и соответствующих приёмов, выполнения работ, обеспечивающих сохранения здоровья работающих на производстве.

2.3 Технологический процесс разборки газораспределительного механизма ВАЗ-2108

Карта на разборку газораспределительного механизма ВАЗ-2108.

| Содержание операций | Инструмент и приспособления |

| 1. Отвернуть гайки крепления топливного насоса в сборе к корпусу вспомогательных агрегатов. 2. Отвернуть гайки с шайбами крепления датчика-распределителя в сборе. 3. Отвернуть винт крепления корпуса вспомогательных агрегатов к головке блока цилиндров. 4. Отвернуть передний винт с шайбой крепления передней крышки привода механизма газораспределения 5. Отвернуть боковые винты с шайбами крепления передней крышки привода механизма газораспределения 6. Отвернуть винт с шайбой крепления шкива привода генератора 7. Отвернуть предварительно гайку с шайбой крепления натяжного ролика зубчатого ремня привода механизма газораспределения 8. Ослабить натяжение ремня привода механизма газораспределения 9. Отвернуть окончательно гайку с шайбой крепления натяжного ролика зубчатого ремня привода механизма газораспределения 10. Отвернуть винт с шайбой крепления зубчатого шкива привода распределительного вала 11. Снять зубчатый шкив с распределительного вала 12. Вынуть сегментную шпонку из передней части распределительного вала 13. Отвернуть гайки с шайбами крепления передней крышки подшипников распределительного вала. 14. Снять переднюю крышку подшипников распределительного вала. 15. Отвернуть гайки с шайбами крепления задней крышки подшипников распределительного вала. 16. Снять заднюю крышку подшипников распределительного вала. | Ключ гаечный накидной 13 мм. Ключ гаечный накидной 10 мм. Ключ шестигранный 6 мм. Ключ гаечный торцовый 10 мм. Ключ гаечный торцовый 10 мм. Головка сменная 19 мм, вороток с удлинителем, ключ-коловорот, лопатка монтажная. Ключ гаечный 17 мм. Ключ рожковый 17 мм. Ключ гаечный 17 мм. Отвертка шлицевая 8 мм. Отвертка шлицевая 6 мм. Головка сменная 13 мм, вороток с удлинителем, ключ-коловорот, головка сменная 10 мм с удлинителем. Головка сменная 13 мм, вороток с удлинителем, ключ-коловорот, головка сменная 10 мм с удлинителем. |

.4 Определение технического состояния деталей

Не допускается: На рабочих фасках седел не должно быть следов износа, раковин, коррозии.

Дефекты устраняются фрезеровкой седла клапана либо заменой седла.

Не допускается: Деформация стержня клапана и трещины на его тарелке.

Допускается шлифование рабочей фаски клапанов. После шлифования угол фаски относительно плоскости тарелки должен быть 45°30'±5', а толщина цилиндрической части тарелки должна быть не менее 0,5 мм.

Рис.5 Седла клапанов- новое седло; II - седло после ремонта.

На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин коррозии и повреждений. Небольшие повреждения можно устранять шлифованием седел.

При этом крайне важно снимать как можно меньше металла.

ПОРЯДОК ВЫПОЛНЕНИЯ

. Установить головку на подставку, вставить в направляющую втулку клапана центрирующий стержень и надеть на него пружину.

Предупреждение

Стержни существуют двух различных диаметров: 1 - для направляющих втулок впускных клапанов и 2 - для направляющих втулок выпускных клапанов.

. Установить на шпиндель конический круг для седел выпускных клапанов или круг для седел впускных клапанов, закрепить шпиндель в шлифовальной машинке и прошлифовать седло клапана.

В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной.

Рекомендуется чаще производить правку круга алмазом.

После шлифования проверить биение рабочей фаски относительно оси отверстия направляющей втулки, ĸᴏᴛᴏᴩᴏᴇ не должно превышать 0,05 мм.

Важно заметить, что для седел выпускных клапанов ширину рабочей фаски доведите до величин, указанных на

рис. Профиль седла выпускного клапана, зенкером (угол 20°) и зенкером, которыми устраняется наклеп на внутреннем диаметре. Зенкеры надеваются на шпиндель и аналогично тому, как и при шлифовании, центрируются стержнем.

У седел впускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. Профиль седла впускного клапана сначала отработав внутреннюю фаску зенкером

Сужение фаски впускного клапана зенкером, установленным на шпинделе) до получения размера диам.ЗЗ, а затем фаску 20° зенкером до получения рабочей фаски шириной 1,9-2 мм (см.рис. Профиль седла впускного клапана).

Рис.6 Клапаны и направляющие втулки

Диаметр стержня всех клапанов должен быть 7,985-8,000 мм.

Внутренний диаметр втулок должен быть:

для впускных клапанов 8,022-8,040 мм;

для выпускных клапанов 8,029-8,047 мм.

Монтажный зазор для новых втулок и клапанов:

для впускных клапанов 0,022-0,055 мм;

для выпускных клапанов 0,029-0,062 мм.

Максимально допустимый зазор (при износе) - 0,15 мм.

Не допускается: Трещины и снижение упругости пружин. При крайне важности замените пружины клапанов.

Упругость пружин.

высота в свободном состоянии 50 мм;

высота под нагрузкой (283,39±14,7) Н или (28,9±1,5) кгс - 33,7 мм;

высота под нагрузкой (452,0б±22,55) Н или (4б,1±2,3) кгс - 24 мм;

для внутренней пружины:

высота в свободном состоянии 39,2 мм;

высота под нагрузкой (136,30±+6,86) Н или (13,9±0,7) кгс - 29,7 мм;

высота под нагрузкой (275,55±13,73) Н или (28,1±1,4) кгс - 20 мм.

Рис.7 Клапанные пружины

Не допускается: На рабочих поверхностях шеек не допускается задиры, забоины, царапины, наволакивание алюминия от корпуса подшипников. На рабочих поверхностях кулачков не допускается износ свыше 0,5 мм, а также задиры и износ кулачков в виде огранки.

диаметры опорных шеек распределительного вала. Οʜᴎ должны быть (считая от передней шейки):

- 45,915-45,931 мм;

- 45,615-45,631 мм;

- 45,315-45,331 мм;

- 45,015-45,031 мм;

- 43,415-43,431 мм.

Рис.8 Распределительный вал

Не допускается: Трещины на корпусе распределительного вала . На рабочих поверхностях опор под шейки не допускаются риски, царапины, задиры, чрезмерный износ.

.5 Технологический процесс замены сальников клапанов

Карта на замену сальников клапанов газораспределительного механизма ВАЗ-2108

| Содержание операций | Инструмент и приспособления |

| 1. Устанавливать коленчатый вал в положение ВМТ поршней 1-го и 4-го цилиндров. 2.Вынуть толкатель с регулировочной шайбой из гнезда головки блока цилиндров клапанов 1-го и 4-го цилиндров. 3.Вывернуть свечи зажигания из цилиндров. 4.Через свечное отверстие вставляем пруток из мягкого металла (диаметром около 8 мм) между днищем поршня и тарелкой клапана 1-го цилиндра. 5. Установить рассухариватель клапанов. Примечание.Подпятник рассухаривателя упираем в тарелку клапана, а зацепной рычаг заводим за гайку, навернутую на шпильку крепления корпуса подшипников распределительного вала. 6. Сжать пружины и извлечь сухари. 7.Вынуть тарелку пружин и пружины. 8. Снять маслоотражательный колпачок с направляющей втулки клапана. 9.Смазав новый колпачок моторным маслом, напрессовываем его на направляющую втулку. 10. Установить тарелку пружин и пружины. 11. Сжать пружины и установить сухари. 12. Снять рассухариватель клапанов. 13. Повторить операции 5- 12 для впускного клапана 1-го цилиндра и клапанов 4-го цилиндра. 14. Провернув коленчатый вал на 180° (ВМТ поршней 2-го и 3-го цилиндров) 15. Повторить операции 2- 12 для клапанов 2-го и 3-го цилиндров. | Головка сменная 19 мм, вороток с удлинителем. Магнит. Ключ свечной. Пруток латунный (диаметром около 8 мм). Рассухариватель клапанов. Рассухариватель клапанов, пинцетом. Щипцы специальные. Оправка, молоток 400гр. Рассухариватель клапанов, пинцетом. Головка сменная 19 мм, вороток с удлинителем. |

2.5 Технологический процесс сборки газораспределительного механизма ВАЗ - 2108

Карта на сборку газораспределительного механизма ВАЗ-2108.

| Содержание операций | Инструмент и приспособления |

| 1. Установить заднюю крышку подшипников распределительного вала. 2. Закрутить гайки с шайбами крепления задней крышки подшипников распределительного вала. 3. Установить переднюю крышку подшипников распределительного вала. 4. Закрутить гайки с шайбами крепления передней крышки подшипников распределительного вала. 5.Установить сегментную шпонку из передней части распределительного вала. 6. Установить зубчатый шкив с распределительного вала . 7.Завернуть винт с шайбой крепления зубчатого шкива привода распределительного вала . 8. Завернуть окончательно гайку с шайбой крепления натяжного ролика зубчатого ремня привода механизма газораспределения . 9. Ослабить натяжение ремня привода механизма газораспределения . 10. Отвернуть предварительно гайку с шайбой крепления натяжного ролика зубчатого ремня привода механизма газораспределения. 11. Завернуть винт с шайбой крепления шкива привода генератора. 12. Завернуть боковые винты с шайбами крепления передней крышки привода механизма газораспределения . 13. Завернуть передний винт с шайбой крепления передней крышки привода механизма газораспределения . 14. Завернуть винт крепления корпуса вспомогательных агрегатов к головке блока цилиндров. 15. Завернуть гайки с шайбами крепления датчика-распределителя в сборе. | Головка сменная 13 мм, вороток с удлинителем. Головка сменная 13 мм, вороток с удлинителем, динамометрический ключ. Отвертка шлицевая 6 мм. Отвертка шлицевая 8 мм. Ключ гаечный 17 мм. Ключ рожковый 17 мм. Ключ гаечный 17 мм. Головка сменная 19 мм, вороток с удлинителем, ключ-коловорот, лопатка монтажная. Ключ гаечный торцовый 10 мм. Ключ гаечный торцовый 10 мм. Ключ шестигранный 6 мм. Ключ гаечный накидной 10 мм. Ключ гаечный накидной 13 мм. |

Литература:

http://mgiu-avtostroi.ru/DIAGNOSTIKA_I_REMONT_TOPLIVNOI_APPARATURY_DVIGATELYa/osob_diag/index.html

http://www.dissercat.com/content/metod-differentsialnogo-diagnostirovaniya-gazoraspredelitelnogo-mekhanizma-dvigatelei-vnutre

http://coolreferat.com/%D0%93%D0%B0%D0%B7%D0%BE%D1%80%D0%B0%D1%81%D0%BF%D1%80%D0%B5%D0%B4%D0%B5%D0%BB%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9_%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D0%B7%D0%BC_%D0%B0%D0%B2%D1%82%D0%BE%D0%BC%D0%BE%D0%B1%D0%B8%D0%BB%D1%8F_%D0%93%D0%90%D0%97_24-10_%D0%92%D0%BE%D0%BB%D0%B3%D0%B0

Дополнительный Основной 1. Гусаров В. М. Теория статистики: Учебное пособие для вузов. М.: Аудит, ЮНИТИ, 1998. 2. Елисеева И .И. Общая теория статистики: Учебник для вузов/ И.И. Елисеева, М.М. Юзбашев. М.: Финансы и статистика, 2004. 3. Ефимова М .Р., Петрова Е. В., Румянцев В. Н. Общая... [читать подробенее]

oplib.ru

Диагностика ремня ГРМ

Данная статья будет посвящена одному из наиболее важных узлов двигателя автомобиля, которым является Газораспределительный механизм (ГРМ). ГРМ служит для распределения впрыска топлива в цилиндры и выпуска выхлопных газов. Наиболее распространенным видом ГРМ является механизм с зубчатоременным приводом. Одной из наиболее важных частей, в этом механизме, является ремень ГРМ, т.к. от его состояния зависит работа всего механизма и соответственно двигателя. На высокофорсированных двигателях, неисправность ремня ГРМ может стать причиной серьезной поломки двигателя, поэтому следует уделить серьезное внимание своевременному обслуживанию и диагностике ремня ГРМ.

Замену ремня ГРМ рекомендуется производить через каждые 40 тысяч километров пробега.

Диагностика ремня ГРМ производится путем визуального осмотра и при прослушивании работы двигателя. Если при пуске холодного двигателя, в районе газораспределительного механизма возникают посторонние шумы, которые при прогреве двигателя пропадают, необходимо проверить момент натяжения ремня и его состояние. При визуальном осмотре ремня ГРМ необходимо обратить внимание на трещины и сколы зубцов на внутренней стороне ремня. Также следует убедится в отсутствии трещин под зубцами, для этого нужно согнуть ремень «внутрь». На внешней стороне ремня ГРМ, также не должно быть трещин, сколов и других механических повреждений. Если на внешней стороне ремня обнаружены следы смазки, стоит обратить внимание на сальники распределительного вала и коленчатого вала.

При замене ремня ГРМ нужно учесть, что вместе с ремнем необходимо поменять и ролик регулировки натяжения ремня. Изначальный ресурс работы ролика рассчитан также как и ресурс ремня на 40-50 тысяч километров. Обычно при покупке ремня ГРМ с ним в комплекте идет ролик натяжки. Покупая ремень также стоит уделить внимание качеству изделия и производителю, экономить на этой покупке не стоит, потому что обрыв ремня на работающем двигателе может привести к плачевным последствиям.

И на последок, внимательно следите за этим важным механизмом, иначе разрыв ремня ГРМ может привести к «встрече» клапанов с поршнями и тогда не минуемый капитальный ремонт двигателя.

www.ae-parts.ru

Особенность диагностики газораспределительного механизма

Диагностика ГРМ является весьма ответственной и сложной операцией. Исследования показывают, что на эти механизмы приходится около 20% отказов двигателя, а на устранение отказов - около половины трудоёмкости ремонта и обслуживания. При отсутствии диагностики этих механизмов значительное число двигателей может поступать в ремонт преждевременно с недоиспользованным ресурсом или же с неисправностями аварийного характера. Методы диагностики механизмов двигателя базируются на измерении характерных диагностических параметров, сопутствующих его работе и функционально связанных со структурными параметрами его основных элементов. Зная измеренные и нормативные значения диагностических параметров, можно определить без разборки потребность в ремонте двигателя. Наиболее распространённые методы диагностики газораспределительного механизмов двигателя показаны на рис. 1.

Диагностику по герметичности надпоршневого пространства цилиндров двигателя производят по компрессии, прорыву газов в картер двигателя, угару масла, разрежению на впуске, по утечкам сжатого воздуха и по сопротивлению прокручиванию коленчатого вала.

Компрессия двигателя резко увеличивается при увеличении его температуры до + 700С и скорости вращения коленчатого вала до 250 об/мин. Поэтому, чтобы получить сопоставимые результаты, необходимо компрессию Рс определить на прогретом двигателе, а скорость вращения п коленчатого вала принимать такой, какую для данного двигателя обеспечивает исправная заряженная батарея. В зависимости от степени сжатия минимально допустимая компрессия для карбюраторных двигателей составляет 4,5-8,0 кГ/см2. Резкое снижение компрессии Рс (на 30-40%) указывает на поломку колец или же на залегание их в поршневых канавках. Компрессию измеряют при помощи компрессометра (манометра, фиксирующего максимальный показатель) или компрессографа (записывающего манометра), сообщая его с цилиндром двигателя через отверстие для свечи зажигания. Коленчатый вал вращают стартером. Компрессия зависит как от состояния цилиндро-поршневой группы, так и от герметичности клапанов, поэтому полученные результаты необходимо дифференцировать. Для этого можно повторить замер, повысив герметичность колец заливкой в цилиндр небольшого количества масла.

Угар масла определяется по доливам в процессе эксплуатации. Он зависит, с одной стороны, от износа колец, поршня и цилиндра и, с другой - от герметичности клапанов. Кроме того, возможно подтекание масла. Допустимая норма угара масла составляет не более 4% от расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске.

Недостатками указанного метода являются: трудность учёта величины угара масла в эксплуатации, зависимость расхода масла не только от износов колец, но и от износов направляющих втулок клапанов и утечек.

Прорыв газов в картер также зависит от износа деталей цилиндро-поршневой группы двигателя или соответственно от пробега автомобиля. Его измеряют на динамометрическом стенде или на низшей передаче под нагрузкой, создаваемой притормаживанием вывешенных ведущих колёс автомобиля. Объём прорывающихся газов измеряют газовым счётчиком или же реометром. Прибор присоединяют к маслоналивной горловине, а картер гер-метизируют (закрывают вентиляционную трубку и отверстие для масло-измерительного щупа). Для того чтобы убедиться в отсутствии утечек газов через сальники коленчатого вала двигателя, необходимо одновременно из-мерять давление в картере. Более точно прорыв газов можно измерить при-бором ГосНИТИ. Принцип работы этого прибора основан на измерении сте-пени дросселирования канала (через который вакуум-насос откачивает газы), необходимой для устранения в картере избыточного давления. При этом ошибки, связанные с утечкой газов, помимо прибора, исключаются. Между прорывом газов в картер и давлением в нём существует функциональная связь. Поэтому давление в картере двигателя может также характеризовать состояние цилиндро-поршневой группы и служить диагностическим параметром.

Разрежение во впускном тракте и его постоянство зависит от скоростного напора воздуха и потерь напора, обусловленных компрессией, сопротивлением воздушного фильтра, неплотностью клапанов, неравномерностью рабочих процессов и т.д. Поэтому величина и стабильность разрежения во впускном трубопроводе двигателя может характеризовать его техническое состояние и рабочие процессы. Разрежение измеряют при помощи вакуум-метра, присоединяемого к впускному трубопроводу. Перед проверкой состояния механизмов двигателя предварительно устраняют неис-правности систем питания и зажигания. Ориентировочными нормативами разрежения при исправном состоянии двигателя являются при про-вёртывании коленчатого вала стартером - 380-430 мм рт. ст. и при оборотах холостого хода 480-560 мм рт. ст. (положение стрелки должно быть стабильно).

Утечки сжатого воздуха из цилиндра в положении, когда его клапаны закрыты, характеризуют износ колец, потерю ими упругости, закоксовывание или поломку, износ цилиндра, износ стенок поршневых канавок, потерю герметичности клапанов и прокладки головки цилиндров. Состояние двигателя проверяют при помощи прибора К-69. Пользуясь этим прибором, поочерёдно впускают сжатый воздух в цилиндры через отверстия для свечей зажигания в положении, когда клапаны закрыты, и при этом

измеряют утечки воздуха по показаниям манометра прибора.

Сжатый воздух из воздушной магистрали через впускной штуцер поступает в коллектор. При открытом впускном вентиле измерения утечек (и закрытом вентиле прослушивания утечек) воздух поступает в редуктор давления и через калиброванное отверстие проходит в воздушную камеру, которая через второе калиброванное отверстие сообщается с измерительным манометром. Далее воздух из воздушной камеры через обратный клапан, гибкий шланг и испытательный наконечник, снабжённый резиновым конусом, поступает в цилиндр двигателя. По измерительному манометру определяют давление воздуха, характеризующее его утечку из цилиндра. Перед измерением редуктор давления регулируют на рабочее давление 2 кГ/см2, а при помощи регулировочной иглы тарируют показания изме-рительного манометра. При полной герметичности исследуемого цилиндра давление воздуха в воздушной камере будет равно давлению воздуха за редуктором давления, которое и покажет измерительный манометр.

Наличие в цилиндре неплотностей вызывает утечку из него воздуха и уменьшение давления воздуха в воздушной камере, которое также будет регистрироваться измерительным манометром. Для удобства пользования прибором по измерительному манометру определяют не давление, а относительную утечку воздуха в процентах по отношению к максимальному значению утечки. При полной герметичности цилиндра стрелка измерительного манометра будет показывать максимальное давление, которое по шкале измерительного манометра принимается за нуль. При полной утечке воздуха из цилиндра давление по шкале измерительного манометра принимается за 100%. Таким образом, отклонение стрелки измерительного манометра от нулевого значения будет указывать потерю воздуха через неплотности, выраженную в процентах. Для удобства пользования прибором шкала измерительного манометра размечена на зоны: хорошее состояние двигателя, удовлетворительное и требующее ремонта. Утечки воздуха через клапаны двигателя, указывающие на их неисправ-ности, обнаруживают прослушиванием при помощи фонендоскопа или визу-ально по колебаниям в индикаторе, устанавливаемом в свечных отверстиях, соседних с проверяемым цилиндром. Утечки через прокладку головки цилиндров определяют по пузырькам воздуха, появляющимся в горловине радиатора или в плоскости разъёма.

Диагностика по шумам и вибрациям. Шумы (стуки) и вибрации, т.е. колебательные процессы упругой среды, возникающие при работе механизмов, используют для виброакустической диагностики двигателя и других агрегатов автомобиля. Источником этих колебаний являются газодинамические процессы (сгорание, выпуск, впуск), регулярные механические соударения в сопряжениях за счёт зазоров и неуравновешенности масс, а также хаотические колебания, обусловленные процессами трения. При работе двигателя все эти колебания накладываются друг на друга и, взаимодействуя, образуют случайную совокупность колебательных процессов, называемую спектром. Это усложняет виброакустическую диагностику из-за необходимости подавления помех, выделения полезных сигналов и расшифровки колебательного спектра.

Распространение колебаний в упругой среде (твёрдые тела, жидкости, газы) носит волновой характер. Параметрами колебательного процесса являются: частота (периодичность), уровень (амплитуда) и фаза, т.е. положение импульса колебательного процесса относительно опорной точки цикла работы механизма (например, в.м.т.).

Частоту измеряют герцами, а уровень - смещением, скоростью или ускорением частиц упругой среды, давлением (в барах), возникающим в ней, или же мощностью (в децибелах) колебательного процесса. Между пере-численными параметрами уровня колебаний существуют переводные масштабы. Воздушные колебания называют шумами (стуками), а колебания материала, из которого состоит механизм, - вибрациями. Шумы воспри-нимают при помощи микрофона, а параметры вибрации - при помощи пьезо-электрических датчиков. Полученные таким образом сигналы усиливают, измеряют по масштабу и регистрируют. Средством регистрации может быть осциллограф (при визуальном наблюдении за процессом) или предельный индиикатор, например устройство, в котором при достижении заданного уровня колебаний зажигается контрольная лампа. В простейших слуховых приборах (стетоскопах) вибрации воспринимают при помощи стержня и диафрагмы.

Шумы подвержены значительным искажениям под влиянием внешней среды. Это усложняет их использование для диагностики двигателей. Вибрации воспринимаются непосредственно на поверхности диагностируемого механизма, благодаря чему дают более достоверную информацию о его техническом состоянии.

Возможность осуществления виброакустической диагностики двигателя, т.е. возможность расшифровки колебательных процессов, обусловлена следующими положениями. Колебания, возникающие при соударениях сопряжённых деталей, по своим параметрам резко отличаются как от колебаний газодинамического происхождения, так и от колебаний, обусловленных трением. Каждая соударяющаяся пара порождает свои собственные колебания. При изменении зазоров мощность колебаний резко изменяется вследствие изменения энергии соударения, при этом также изменяется длительность соударений. Принадлежность колебаний соударяющихся пар может быть определена по фазе относительно опорной точки (в.м.т., посадка клапана и др.). Величина параметров сигнала изменяется от скоростного и нагрузочного режимов работы двигателя.

Существует несколько методов виброакустической диагностики. Одним из них является регистрация при помощи осциллографа уровня колебательного процесса в виде мгновенного импульса в функции времени (или угла поворота коленчатого вала). Чтобы подавить помехи и конкретизировать наблюдение, процесс регистрируют, во-первых, в полосе частот, в которой неисправность данного механизма проявляется наиболее сильно, во-вторых, на узком участке, вблизи опорной точки (например, в.м.т.), в-третьих, используют наиболее выгодные для диагностики скоростные и нагрузочные режимы и места установки датчиков. О неисправностях диагностируемого сопряжения судят по уровню и характеру спада колебательного процесса, сравнивая его с нормативным.

Другим более универсальным методом виброакустической диагностики является регистрация и анализ всего спектра, т.е. всей совокупности колебательных процессов. Анализ спектра заключается в группировке по частотам его составляющих колебательных процессов при помощи фильтров (подобно настройке радиоприёмника на соответствующие волны). Колебательный спектр снимают на узком, характерном, участке процесса при соответствующем скоростном и нагрузочном режиме работы диагностируемого механизма. Дефект выявляют по максимальному или среднему уровню колебательного процесса в полосе частот, обусловленной работой диагностируемого сопряжения. Полученные результаты сравнивают с нормативами (эталонами). Нормативы определяют экспериментально, путём искусственного введения дефектов или путём накопления и статической обработки результатов эксплуатационных наблюдений.

При автоматизированном диагностическом заключении измеренные величины амплитуд и их смещений сравнивают при помощи логического устройства с эталонами, хранящимися в блоке памяти машины.

Аудиодиагностика Важным условием определения причины нефункционального стука ГРМ является аудиодиагностика «стучащей» ГЦ с использованием стетоскопа, эффективного и недорогого (около 300 рублей) инструмента (см. Рис. 1). Аудиодиагностика стетоскопом (см. Рис. 3) позволяет: ― исключить влияние общего шума двигателя, маскирующего источник стука; ― подтвердить или опровергнуть наличие нефункционального стука; ― определить характер стука; ― определить интенсивность стука; ― определить зависимость стука от температуры и частоты вращения; ― определить зону расположения источника стука. Использование данных аудиодиагностики позволяет более корректно спланировать действия по дополнительной диагностике и устранению дефекта. Аудиодиагностику целесообразно повторять на одном двигателе неоднократно после различных этапов устранения дефекта. Виды стуков ГРМ Акустические показатели ГРМ с непосредственным приводом клапана зависят от взаимного расположения деталей, их формы и от зазоров в сопряжениях пар трения. Отклонения геометрии деталей от требований КД, износ в процессе эксплуатации приводят к значимому изменению акустических показателей. Стуки различаются характером звука, интенсивностью звука, частотой, зависят от температуры и частоты вращения двигателя. 3.1 Стук клапанов Под «стуком клапанов» понимается стук клапана о седло из-за повышенной скорости посадки клапана в седло (посадка с ударом). Повышение скорости посадки происходит при отклонении зазоров в сопряжении «регулировочная шайба – затылок кулачка распредвала» в большую сторону от требований КД, которые составляют: впускные клапаны (0,20±0,05) мм, выпускные – (0,35±0,05) мм. Стук проявляется при зазорах выпускных клапанов более 0,4 мм, впускных клапанов более 0,25 мм в виде характерного постоянного металлического стука с частотой вращения распределительного вала двигателя. Устраняется регулировкой зазоров. 3.2 Стук направляющих втулок клапанов Под «стуком направляющих втулок клапанов» понимается стук клапана о седло и о направляющую втулку из-за значимого радиального смещения клапана в момент посадки в седло. Смещение становится значимым при износе направляющей втулки выпускного или впускного клапана до зазора «втулка-клапан» более 0, 3 мм. Стук стабильно проявляется при частоте вращения коленчатого вала от 800 до 1000 об/мин-1 в виде постоянного металлического стука, напоминающего «стук клапанов». Отличается от «стука клапанов» наличием периодов уменьшения или полного исчезновения стука при плавном изменении частоты вращения от 1200 до 2000 мин-1. При комплектации плоским толкателем или при износе сферы толкателя (пятно контакта от 5 до 8 мм) стук проявляется при частоте вращения от 800 до 900 мин-1 и имеет «плавающий» характер. Плавающий характер стука объясняется различным нагружением торца клапана в момент вращения толкателя в направляющей и, соответственно, возникновением различных опрокидывающих моментов на клапан со стороны толкателя, определяющих посадку клапана в седло. Стук прослушивается на ГЦ в зонах, близких к седлу клапана. При прогреве двигателя усиливается. Интенсивность стука зависит от следующих факторов: ― величины износа направляющей втулки клапана; ― величины зазора между толкателем и направляющей толкателя; ― отклонений от круглости толкателя и направляющей толкателя; ― величины неперпендикулярности торца клапана; ― точности изготовления и величины износа сферы толкателя; ― величины несоосности направляющей втулки и седла клапана; ― величины несоосности направляющей втулки и направляющей толкателя; ― величины неперпендикулярности и непараллельности торцев внутренней и наружной пружин клапанов и их взаимного расположения; ― деформации направляющей толкателя; ― формы износа направляющей втулки клапана; ― величины зазора между затылком кулачка и регулировочной шайбой. При условии отсутствия опрокидывающего момента на клапан со стороны толкателя «стук направляющей втулки» может не проявиться и при зазоре «втулка-клапан» более 0,3 мм. При зазоре «втулка-клапан» более 0,3 мм стук устраняется заменой направляющих втулок или головки цилиндров. При наличии износа сферы толкателя в некоторых случаях стук устраняется подбором толкателя, обеспечивающего минимальный зазор в направляющей и со сферой, соответствующей КД. 3.3 Стук толкателя в направляющей Под «стуком толкателя в направляющей» понимается стук толкателя о стенки направляющего отверстия в ГЦ при радиальном перемещении толкателя из-за повышенного радиального зазора между деталями. Зазор по КД от 0,025 до 0,070 мм. При зазоре более 0,100 мм между толкателем и направляющим отверстием радиальное перемещение толкателя может вызывать звонкий металлический стук. На ГЦ с зазором «втулка-клапан» до 0,15 мм проявляется незначительно, при зазоре «втулка-клапан» более 0,15 мм интенсивность стука возрастает. Стук прослушивается на ГЦ со стороны свечей зажигания в нижнем положении толкателей. Интенсивность стука зависит от следующих факторов: ― величины зазора между толкателем и направляющей толкателя; ― отклонений от круглости толкателя и направляющей толкателя; ― точности изготовления и величины износа сферы толкателя. Устраняется заменой толкателя или ГЦ на соответствующие требованиям КД. 3.4 Стук регулировочной шайбы в толкателе «Стук регулировочной шайбы в толкателе» может быть четырех видов. 3.4.1 Стук торца регулировочной шайбы о стенки гнезда толкателя под шайбу из-за повышенного зазора между шайбой и стенками. Зазор по КД от 0,009 до 0,059 мм. При зазоре более 0,070 мм между регулировочной шайбой и толкателем возможно возникновение стука, напоминающего «стук клапанов». Устраняется заменой толкателя или регулировочной шайбы на соответствующие требованиям КД. 3.4.2 Стук нижней поверхности регулировочной шайбы об опорную поверхность днища толкателя из-за эффекта «опрокидывания» шайбы кулачком при уменьшении диаметра опорной поверхности толкателя менее 28,0 мм. По КД этот диаметр должен быть не менее 28,6 мм. Устраняется заменой толкателя на соответствующий требованиям КД. 3.4.3 Стук нижней поверхности регулировочной шайбы об опорную поверхность днища толкателя из-за перекладки шайбы на попавшей под неё металлической стружке или другой посторонней твёрдой частице. Устраняется удалением стружки или других посторонних частиц. 3.4.4 Стук нижней поверхности регулировочной шайбы об опорную поверхность днища толкателя при колебаниях шайбы из-за возмущения огранкой на кулачках распределительного вала. Устраняется заменой распределительного вала на соответствующий требованиям КД. 3.5 Стук распределительного вала «Стук распределительного вала» может быть нескольких видов. 3.5.1 Стук заднего фланца распределительного вала о ГЦ и корпус вспомогательных агрегатов на карбюраторных двигателях или заглушку на двигателях с ЭСУД из-за повышенной величины люфта вала в осевом направлении. Стук провоцируется передачей на распределительный вал усилия от осевого перемещения ремня привода ГРМ по рабочей поверхности шкива распределительного вала. По КД величина осевого люфта распределительного вала на новом двигателе составляет от 0,15 до 0,53 мм. Порог возникновения стука может варьироваться от 0,8 до 1,0 мм осевого люфта вала. Стук проявляется при частоте вращения коленчатого вала двигателя от 800 до 900 мин-1 в виде характерного периодического металлического стука с интервалами от 3 до 5 с. Имеет резонансный характер. Прослушивается на боковой поверхности заглушки распределительного вала. Стук устраняется заменой деталей для уменьшения суммарного зазора в сопряжениях «ГЦ – задний фланец распределительного вала – корпус вспомогательных агрегатов (заглушка)» до требуемой КД величины (0,15-0,53) мм или хотя бы менее 0,70 мм. Возможно устранение стука заменой ремня привода ГРМ для устранения активного осевого перемещения ремня по шкиву распределительного вала. 3.5.2 Стук поверхностей шеек распределительного вала о поверхность опор ГЦ из-за увеличенных зазоров между шейками и опорами. По КД зазор между шейками и опорами составляет для нового двигателя от 0.069 до 0.110 мм. Предельно допустимым при износе является зазор 0,200 мм. Стук проявляется при частоте вращения коленчатого вала двигателя от 1800 до 2200 мин-1 и носит резонансный характер. Устраняется заменой ГЦ или распределительного вала. 3.5.3 Стук поверхностей шеек распределительного вала о поверхность опор ГЦ из-за повышенного радиального биения средних шеек относительно крайних. По КД биение не должно превышать 0,02 мм. Порог возникновения стука –биение 0,05 мм. Стук проявляется при частоте вращения коленчатого вала двигателя от 800 до 1500 мин-1. Устраняется заменой распределительного вала. 3.5.4 Стук поверхностей шеек распределительного вала о поверхность опор ГЦ из-за повышенной несоосности или повышенной нецилиндричности опор в ГЦ. Стук проявляется при частоте вращения коленчатого вала двигателя от 800 до 2000 мин-1. Устраняется заменой ГЦ. 4. Органолептический контроль После аудиодиагностики опытный специалист способен достаточно точно указать место источника стука. Однако даже предварительный вывод о причине стука целесообразно делать только после проведения органолептического контроля состояния деталей квалифицированными специалистами. Органолептический контроль целесообразно проводить до метрологических измерений, так это менее трудоёмкая операция, позволяющая к тому же сузить фронт проведения измерений. 4.1 Визуальный осмотр торцов клапанов. Внешний вид деталей способен подсказать как месторасположение источника стука, так и причину. Например, на Рис. 4 показаны торцы клапанов с правильным симметричным и неправильным несимметричным расположением пятна контакта от толкателя, вызывающим появление радиального давления стержня клапана на направляющую втулку и резкое увеличение её износа. Несимметричность пятна контакта вызывается неперпендикулярностью торца к стержню, а также смещением сферы толкателя или отклонением её формы.

myunivercity.ru

Что такое ГРМ

Газораспределительный механизм (сокращенно его называют не иначе как ГРМ) представляет собой устройство, обеспечивающее своевременную подачу топливовоздушной смеси в цилиндры ДВС и выпуск отработавших газов. Данные функции газораспределительного механизма реализуются в четырехтактных силовых агрегатах за счет открытия и закрытия впускных и выпускных клапанов, которые имеют привод от распределительного вала и специального кулачкового механизма.

Таким образом, основными элементами газораспределительного механизма являются клапаны, их привод и распределительный вал с его приводом. На современных автомобилях клапаны размещаются в головке блока цилиндров. Для того чтобы клапан удерживался в закрытом состоянии, используются пружины. В настоящее время наиболее широкое применение находят двигатели внутреннего сгорания с газораспределительными механизмами, работающими по четырехклапанной (на каждый цилиндр приходится по два впускных и выпускных клапана) и двухклапанной (один впускной и один выпускной клапан на цилиндр) схемам.

Диагностика неисправностей ГРМ

От коленвала на распределительный вал вращение может передаваться при помощи ременной, цепной либо шестеренной передачи. Проскальзывание либо обрыв цепи или ремня ГРМ может привести к удару поршней об открытые клапаны, что чревато выходом из строя двигателя. Именно поэтому каждый автовладелец должен уделять внимание состоянию механизма распределения топливной смеси, своевременно проводя диагностику его узлов и отдельных деталей.

Диагностика неисправностей ГРМ представляет собой непростую и очень ответственную процедуру. Согласно статистическим данным на этот механизм приходится порядка двадцати процентов всех отказов двигателя, а на устранение обнаруженных неполадок – около половины трудоемкости ремонтных работ и технического обслуживания. Игнорирование обязательной диагностики порой приводит к тому, что большое число двигателей поступает на преждевременный ремонт, имея недоиспользованный ресурс, либо с неполадками аварийного характера. Весьма распространены такие общие причины неполадок в работе ГРМ, как несоблюдение правил эксплуатации ДВС, включая заправку топливом с повышенным содержанием смол, применение некачественных, загрязненных масел, продолжительная работа мотора на высоких оборотах.

Перечень и причины основных неисправностей ГРМ

Зависание клапанов

Самое страшное, что может случиться с механизмом распределения горючей смеси, это так называемое зависание клапанов, которое чаще всего происходит по двум причинам: при использовании некачественного бензина, предшествующем отложению смол на стержнях клапанов, а также из-за ослабления либо поломки клапанных пружин. В последнем случае при достижении поршнем в.м.т. клапан попросту не успевает оказаться в седле. Справедливости ради стоит отметить, что эта неисправность на современном автотранспорте встречается очень редко.

Заклинивание гидрокомпенсаторов

Отдельных слов заслуживают неисправности гидрокомпенсаторов. Использование слишком жидкого либо загрязненного масла приводит к тому, что гидрокомпенсатор «отказывается» выполнять свою главную функцию, заключающуюся в компенсации зазоров в ГРМ. Последующая эксплуатация ДВС в этом случае грозит заклиниванием гидрокомпенсаторов. Свидетельством неисправностей этих узлов является металлический стук, исходящий от головки блока цилиндров на непрогретом двигателе.

Нарушение теплового зазора, фаз газораспределения

Нарушение теплового зазора на агрегатах с возможностью его регулирования происходит при износе подшипников и кулачков распредвала, зубчатого шкива, посредством которого на него передается вращение, а также из-за неверной регулировки. Последствиями большей части неполадок в работе ГРМ становятся нарушения фаз газораспределения. В итоге нарушается стабильное функционирование двигателя, а также снижается вырабатываемая мощность, соответствующая номинальному значению.

Плохое прилегание клапанов

Ненадлежащее прилегание клапана к седлу может быть следствием отложения слоя нагара как на седлах, так и на самих клапанах, возникновения раковин на рабочей поверхности детали, выхода из строя клапанных пружин, коробления головок клапанов, заедания клапанного стержня в направляющей втулке. Помимо этого, причина данного явления может крыться в отсутствии зазора между коромыслом и стержнем клапана.

Внешние признаки неисправности ГРМ

Среди внешних признаков того, что газораспределительный механизм неисправен, можно отметить металлические стуки, нехарактерные для нормальной работы двигателя, снижение компрессии, появление хлопков в выпускном и впускном трубопроводах, а также уменьшение мощности силовой установки. Три последних варианта нередко имеют место при плохом прилегании клапанов к их седлам.

О нарушении теплового зазора, износе кулачков и подшипников распредвала мастеру-диагносту «говорит» снижение мощности и металлические стуки, раздающиеся в головке блока цилиндров при работе двигателя на небольших и средних оборотах. Причинами появления шумов со стороны привода распределительного вала и периодических выстрелов в глушитель, могут оказаться изнашивание и удлинение ремня (либо цепи), служащего приводом распредвала, а также износ зубчатого шкива. Падение уровня масла в картере вкупе с уменьшением мощности двигателя и появлением синего дыма отработавших газов нередко является свидетельством «неприятностей» с кривошипно-шатунным механизмом, истирания маслоотражающих колпачков, изнашивания направляющих втулок и стержней клапанов.

Металлические звонкие (их еще называют детонационными) стуки, характерные для периода разгона автомобиля, и работа мотора с перебоями - внешние признаки образования нагара на клапанах, использования некачественного бензина, неисправностей КШМ. Зависание клапанов, снижение уровня упругости, выход из строя клапанных пружин могут привести к непродолжительным провалам в работе холодного двигателя, уменьшению его мощности и перегреву.

Основные «симптомы» неплотной посадки клапанов – уменьшение компрессии в одном либо нескольких цилиндрах, «выстрелы» в выпускном и впускном трубопроводах, уменьшение экономичности, мощности работы силового агрегата. Все это наблюдается при возникновении нагара на рабочей фаске, гнезде клапана, короблении тарелки клапана, отсутствии зазора между толкателем и стержнем клапана. Для устранения нагара на рабочих поверхностях деталей их смачивают в керосине либо в специально подготовленном растворе с дальнейшим снятием шабером. На поверхностях есть небольшие царапины, задиры, раковины? Их придется притереть. При существенных повреждениях клапаны и гнезда подвергаются шлифовке либо заменяются на новые, исправные детали.

Причина неполного открытия клапана, как правило, заключается в увеличенном зазоре между толкателем (либо коромыслом) и стержнем клапана. Стуки в газораспределительном механизме могут быть признаками (помимо рассмотренных выше явлений) увеличения зазора между толкателем и стержнем клапана, изнашивания распределительных шестерен, направляющих и толкателей, осей и втулок коромысел, стержней клапанов, а также распорного кольца, что приводит к увеличению осевого смещения распредвала.

Вышедшие из строя, изношенные детали следует заменить на новые с дальнейшей регулировкой отдельных узлов и газораспределительного механизма полностью.

fenix-dmitrov.ru

Газораспределительный механизм должен обеспечивать необходимый коэффициент наполнения цилиндров, лучшую очистку цилиндров двигателя и необходимую герметичность камеры сгорания.

Газораспределительный механизм должен обеспечивать необходимый коэффициент наполнения цилиндров, лучшую очистку цилиндров двигателя и необходимую герметичность камеры сгорания.

Эти требования могут быть выполнены только при условии нормального теплового зазора между кулачками распределительного вала и рычагами привода клапанов, герметичности сопряжения фаска клапана — седло клапана (при полностью закрытом клапане) и при правильной установке фаз газораспределения.

Эксплуатировать автомобиль, у которого «застучали» клапаны, не следует, так как тепловые зазоры будут увеличиваться, что приведет к ухудшению наполнения цилиндров и их очисткиот продуктов сгорания. Кроме того, возрастают ударные нагрузки.

ПРИМЕЧАНИЕ. Самая опасная ошибка при регулировке зазоров в клапанах — полное отсутствие зазора

В этом случае клапаны не будут плотно закрываться, что приведет к быстрому обгоранию их рабочих фасок.

Определение плотности посадки клапанов производится следующими способами.

ВНИМАНИЕ Если возникла неплотность хотя бы одного клапана, то необходимы ремонтные работы.

При замене распределительного вала необходимо слить масло из картера двигателя, произвести промывку системы смазки, заменить масляный фильтр и залитьв картер свежее масло. Если этогоне сделать, то из-за оставшихсяв масле частиц металла — продуктов износа кулачков и рычагов — будет быстрее изнашиваться новый распределительный вал и другие детали двигателя.

autosam.su