Способ форсажа газотурбинного двигателя заключается в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания. Также осуществляют подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела (атмофорсаж). При включении атмофорсажа двигателя, выходе из турбины в атмосферу одновременно включают поджигающее устройство любого типа. 1 з.п. ф-лы.

Изобретение относится к газотурбинным двигателям (далее ГТД) и предназначено в основном для вертолетов, танков и военных кораблей.

Известен способ форсирования турбодвигателей путем впрыска в камеру сгорания или перед компрессором воды или смеси воды с топливом (метанолом), см. Вьюнов С.А. «Конструкции и проектирование авиационных газотурбинных двигателей», М., «Машиностроение», 2004, с.417-419. Однако вода как рабочее тело - не самый оптимальный вариант: у нее большая теплота парообразования - 2500 кДж/кг, большая теплоемкость - 4190 Дж/(кг·К), большая теплоемкость водяного пара - примерно 2 кДж/(кг·К) (она меняется с температурой и давлением). То есть, чтобы нагреть один килограмм воды до водяного пара с температурой 1400 градусов, потребуется примерно (без учета сжатия) 5519 кДж.

Известен также «Способ форсажа турбодвигателя» патент № 2474718, в котором впрыскивается горючее вещество. Этот новый для турбодвигателей способ форсажа путем впрыска в камеру сгорания или перед компрессором, или в ступень компрессора горючей жидкости или газа называется «атмофорсажем» (от греческого «атмос» - испарение). А топливо, предназначенное для охлаждения газов перед турбиной называется «атмотопливом».

Задача и технический результат изобретения - безопасное повышение мощности ГТД.

Для этого данный способ форсажа газотурбинного двигателя заключается в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания в поступающем в двигатель воздухе, и подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела.

При этом повышается тепловыделение в камере сгорания, и повышается количество рабочего тела для работы турбины. В результате угловая скорость вращения турбины и крутящий момент на ее лопатках увеличиваются.

Почти оптимальным рабочим телом для этого способа является вещество, которое на вертолете всегда присутствует - керосин: теплота парообразования примерно 220 кДж/кг (т.е. в 11.4 раза меньше), вдвое меньшая теплоемкость - 2,1 кДж/(кг·К), теплоемкость паров примерно 1.65 кДж/(кг·К). То есть, чтобы нагреть один килограмм керосина до состояния пара 1400 градусов, надо примерно 2575 кДж. Правда у воды больше коэффициент увеличения объема при испарении. Но зато керосин при температуре 1400 градусов может претерпевать крекинг и термическое разложение до водорода. То есть вместо одной молекулы может образоваться 15-16 молекул, и, соответственно, увеличится объем рабочего тела и его скорость истечения.

При этом, кстати, может возникнуть неопасное побочное явление: на лопастях и направляющем аппарате турбины может образоваться тонкий слой графита. Он никак не скажется на работе турбины и быстро обгорит после выключения атмофорсажа.

Может использоваться и другая горючая жидкость, в том числе сжиженный горючий газ, например этиловый эфир, спирт, пропан или охлажденный метан. И хотя в этом случае на самолете для них потребуется отдельный бак, но при необходимости их можно подать в камеру сгорания как обычное топливо и использовать в обычном экономическом режиме полета.

Казалось бы, в чем преимущества данного способа форсажа, ведь испаряющегося агента (топлива вместо воды) потребуется примерно вдвое больше? Но дело в том, что, во-первых, стало больше рабочего тела, что уже увеличивает тягу двигателя, а во-вторых, если вместо одной молекулы воды взять эквивалентное количество керосина с усредненной формулой C13H 28, то она теоретически способна разложиться до углерода и 2,87 молекулы водорода. Да еще с небольшим экзотермическим эффектом (для метана - 4,67 мДж/кг).

Но самое главное преимущество этого способа форсажа в том, что не надо иметь, например, в вертолете запас воды. Он может никогда не пригодиться. А в случае крайней необходимости (например, при попадании боевой ракеты в один из двух двигателей) можно долететь до удобного для посадки места на одном двигателе в режиме атмофорсажа. Расход топлива при этом будет в несколько раз больше, чем при «максимале», но зато цель будет достигнута.

Но у данного ГТД есть одна эксплуатационная особенность - при большой степени расширения газов в турбине, когда температура на выходе опускается ниже 700 градусов C (температура самовоспламенения водорода), выделившийся в результате термического разложения углеводородов водород может на выходе из турбины смешаться с воздухом и образовать взрывчатую газовую смесь. Если эта смесь случайно или преднамеренно будет воспламенена, произойдет сильный взрыв. Чтобы этого не произошло, при включении атмофорсажа следует одновременно включить поджигающее устройство любого типа (бензиновая горелка, газовая горелка, пирошашка и т.п.) на выходе из турбины в атмосферу. Почти без переделок может быть применено поджигающее устройство от огнеметов. Вызывает сомнение работоспособность электрической свечи, так как на выходе из сопла водород еще не смешался с окружающим воздухом.

Причем поджигающее устройство может гореть не непрерывно, а лишь короткое время для поджигания водорода, который затем будет гореть самостоятельно до окончания режима атмофорсажа.

Подача дополнительного топлива имеет несколько нюансов. Во-первых, не стоит подавать все топливо в основные форсунки: они не рассчитаны на увеличение расхода до 10 раз, да и горение будет происходит плохо - с образованием продуктов неполного сгорания, что уменьшит экзотермический эффект горения примерно в 1.36 раза.

Зато последнее обстоятельство можно использовать для регулирования этого, казалось бы, нерегулируемого режима - можно уменьшить мощность форсажа, подавая в основные форсунки топливо в количестве, несколько превышающем стехиометрическое его количество. При этом расход атмотоплива будет значительно меньше.

Во-вторых, длина факела при подаче атмотоплива в общие форсунки из-за охлаждающего влияния излишков топлива может резко увеличиться, поэтому лучше подавать топливо до стехиометрического состава (далее - «стехиотопливо», то есть количество основного или дополнительного, жидкого или газообразного топлива, подаваемого в основные форсунки или в ступень компрессора и предназначенное для достижения стехиометрического состава с кислородом воздуха) в основные форсунки или в предпоследнюю или в предпредпоследнюю ступень компрессора. Это охладит поступающий воздух и увеличит его массовый расход. Не следует подавать стехиотопливо в начало компрессора, иначе топливо будет отброшено центробежной силой на внешнюю обечайку компрессора и будет поступать в камеру сгорания в пленочном виде.

А остальное топливо следует подавать в конец факела основных горелок (под концом факела подразумевается окончание зоны практически полного - 95-99% - горения стехиотоплива, подаваемого в основные форсунки и в ступень компрессора).

В-третьих, при подаче топлива в ступень компрессора надо следить, чтобы оно не самовозгорелось там от сжатия или чтобы пламя не вошло внутрь ступени через камеру сгорания. Чтобы избежать последнего, надо, чтобы в направляющей решетке последней ступени было сужение, обеспечивающее сверхзвуковое течение. Тогда пламя не сможет распространиться через этот участок.

В-четвертых, если подача дополнительного топлива не будет включена мгновенно, то во время переходного процесса возможно кратковременное достижение стехиометрического состава без излишков топлива, что приведет к выходу турбины из строя. Чтобы этого не произошло, на время переходного периода в камеру сгорания или в компрессор должна в возрастающем количестве подаваться негорючая жидкость, например вода.

Применяемая вода может содержать антифризные присадки, например гликоли, для предотвращения замерзания и смачиватель, например ПО-6. Чтобы при этом в бачке для воды не образовывалась пена, вода и воздух могут быть разделены в бачке резиновым мешком. Смачиватель нужен для смазки движущихся частей насоса. Поскольку смазочные свойства смачивателей специально не изучались, то возможно, потребуются эксперименты в этом направлении. Возможно также применение масляной эмульсии.

И лишь после выхода на стехиометрический состав должно произойти замещение воды на атмотопливо. Желательно - плавное, чтобы не вызвать временного, а тем более резкого снижения или повышения подачи охлаждающего агента, так как это может привести или к расплавлению турбины, или к помпажу компрессора.

Впрочем, очень быстрая, почти мгновенная подача стехиотоплива и одновременно атмотоплива не приведет к расплавлению турбины, так как время воздействия повышенной температуры будет невелико. Хотя при этом повышается вероятность срыва в помпаж.

ПРИМЕР: камера сгорания ГТД имеет два ряда форсунок. Для экстренного повышения мощности в первый (по ходу газов) ряд подается стехиометрическое количество топлива (то есть полное использование имеющегося в воздухе кислорода), а во второй ряд форсунок подается такое количество топлива, чтобы температура газов перед турбиной не увеличилась, а может быть даже несколько уменьшилась (с учетом увеличения угловой скорости вращения турбины.

1. Способ форсажа газотурбинного двигателя, заключающийся в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания, и подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела, причем при включении атмофорсажа следует одновременно включить поджигающее устройство любого типа на выходе из турбины в атмосферу.

2. Способ по п.1, отличающийся тем, что поджигающим устройством является бензиновая горелка или пирошашка.

www.freepatent.ru

Подавляющее большинство отечественных машин оснащены карбюраторными системами питания. А карбюратор, как известно, не лишен недостатков. Среди них в первую очередь отметим неравномерность распределения топлива по цилиндрам и практическую невозможность приготовить топливовоздушную смесь нужного состава во всем диапазоне режимов работы двигателя. Особенно часто наблюдается последнее, что и неудивительно. Ведь любой карбюратор имеет несколько ступеней приготовления топливовоздушной смеси. И если нажатием на педаль газа постепенно увеличивать частоту вращения, например, от холостого хода (750-950 об/мин) и далее к повышенным оборотам (1100-2000 об/мин), средним (2500-3500 об/мин) и высоким (4000-6000 об/мин), то в карбюраторе последовательно будут задействоваться или, наоборот, отключаться различные дозирующие системы (ступени). При переходе от одной ступени к другой нередко и происходят «провалы» мощности двигателя из-за чрезмерного обеднения или обогащения смеси. Конечно, можно попытаться отрегулировать карбюратор так, чтобы на всех режимах работы мотора карбюратор выдавал то, что от него требуется. Но давайте вспомним, что у большинства карбюраторов лишь два винта — «качества» и «количества», влияющих, в основном, лишь на холостой ход и режим повышенных оборотов. Вот и получается, что регулировка карбюратора на других режимах становится очень сложным и трудоемким делом, в котором без подбора сечений различных жиклеров, газоанализа выхлопных газов, множества испытаний уже ничего не добиться. И далеко не каждый механик сможет даже незначительно улучшить работу карбюратора, к примеру, на средних и высоких частотах вращения и нагрузках. Но это только одна из проблем. Другой недостаток карбюраторных систем связан со впускным коллектором. Поступая в коллектор, топливовоздушная смесь должна равномерно и одинаково распределяться по цилиндрам, а этого, как правило, и не происходит. Часто эффект неравномерной подачи смеси связан с производственными или даже конструктивными недостатками. В качестве примера рассмотрим хорошо знакомый многим автовладельцам впускной коллектор автомобилей ВАЗ. Недостаток первый: разная длина впускных каналов. Подобная конструкция сразу приводит к неодинаковому наполнению цилиндров смесью, а значит, к дополнительным потерям мощности. Недостаток второй: неудачное расположение камер карбюратора. Так, на режимах от холостого хода до средних оборотов и нагрузок в 1 -и и 4-й цилиндры поступает смесь, более обогащенная, чем во 2-й и 3-й, так как работает только первая камера карбюратора. Если резко нажать на педаль «газа», то ускорительный насос опять-таки подаст дополнительное топливо в первую камеру, откуда большая часть его попадет в те же 1-й и 4-й цилиндры (правда, у карбюраторов «Солекс» этот недостаток не проявляется так сильно — форсунка ускорительного насоса есть и во второй камере). На средних и больших частотах вращения и нагрузках начинает работать вторая камера, и тогда более богатая смесь поступает уже во 2-й и 3-й цилиндры. Очевидно, при таком распределении смеси двигатель не может и не должен работать ровно, а автомобиль не будет плавно и быстро разгоняться. Более того, из-за потерь мощности и крутящего момента и сужения диапазона их максимальных значений применяемые коробки передач плохо стыкуются с двигателями — ухудшается не только динамика разгона, но и экономичность.

Но и это не все. На всех без исключения «вазовских» моторах не совпадают каналы коллектора и головки блока в месте их стыка. Так как смесь движется в каналах с высокой скоростью, снижение аэродинамических потерь является важным резервом повышения мощности и крутящего момента. Однако, если даже отполировать стенки каналов, ощутимых изменений не добиться — в месте стыка образуются вихревые потоки, сводящие все усилия на нет и препятствующие поступлению смеси в цилиндры. Что же делать? Есть несколько вариантов решения. Самый простой — доработать штатный коллектор. Необходимо в первую очередь выровнять длину каналов, срезав часть перегородки между соседними каналами. Тогда под карбюратором будет образована полость, в которой смесь, прежде чем попасть в каналы, хорошо перемешается независимо от того, какие камеры карбюратора и на каких режимах работают. После этого впускной коллектор нужно поставить на головку на штифты, чтобы их взаимное положение всегда было одним и тем же. А уж вслед за установкой штифтов следует подогнать каналы в коллекторе и головке так, чтобы на стыках не было уступов. Тут поможет полоска плотной бумаги, прижимаемой поочередно к фланцу коллектора и ответной поверхности головки, — полученные отпечатки отверстий каналов позволяют легко установить места несовпадений. Таким способом удается достичь неплохих результатов, в частности, улучшения динамики автомобиля без увеличения расхода топлива. При этом заметно расширяется диапазон максимального крутящего момента и максимальной мощности, к тому же они несколько повышаются. Конечно, более кардинальным решением будет установка двух или четырех карбюраторов. Такая схема по сравнению с традиционной дает значительное увеличение крутящего момента и мощности, но резко усложняет работы по настройке системы питания. Что неудивительно: ведь двух совершенно одинаковых карбюраторов не бывает. А если их четыре? Тогда ошибка в регулировке хотя бы одного из них может сразу свести на нет все преимущества. Учитывая, что практическая реализация подобного способа форсирования связана еще и с большим объемом переделок, его нельзя назвать перспективным для обычного дорожного автомобиля (хотя на спортивных автомобилях подобная схема используется довольно часто).

Все говорит за то, что карбюратор — не самый удачный прибор для реализации нашей идеи форсирования. Необходим впрыск топлива. Но даст ли он улучшение мощностных характеристик, если на современных автомобилях вся электронная система управления настраивается в первую очередь на снижение расхода топлива и вредных выбросов с выхлопными газами? Конечно, принципиально можно настроить электронику на то, что нужно, т.е. сделать так называемый электронный тюнинг. Но нас более всего интересовали вовсе не тонкости такой настройки, а вопрос: что может дать впрыск топлива по сравнению с карбюратором? Поэтому для эксперимента выбрали достаточно простую механическую систему впрыска Bosch K-Jetronic, широко применявшуюся в 80-е годы на автомобилях европейского производства. Эта система (нами был выбран вариант от Audi-80 1,6 л 1982 г. выпуска) отличается от применяемых ныне именно отсутствием электронного блока управления. Значит, чтобы установить ее на двигатель, не нужно мудрить с проводкой, ставить и подключать датчики — достаточно только смонтировать все узлы системы на автомобиле и провести нужные регулировки. Не вдаваясь в подробности устройства системы (это можно сделать, обратившись к соответствующей литературе), отметим, что главным параметром, по которому регулируется количество подаваемого топлива в системе K-Jetronic, является расход воздуха. Для этого применен расходомер, заслонка которого через рычаг связана с плунжером дозатора (распределителя) топлива. Чем больше воздуха поступает в двигатель, тем сильнее отклоняется заслонка, поднимая плунжер. Давление топлива перед форсунками увеличивается, и, соответственно, возрастает подача топлива в двигатель, причем форсунки в системе K-Jetronic работают не в импульсном режиме, как в системах электронного впрыска, а непрерывно.

Данную систему установили на двигатель ВАЗ-2103, предварительно доработав впускной коллектор, как описано выше. В топливном баке разместили насос от «инжекторного» ВАЗ-2108, провели топливные трубопроводы. Форсунки установили на впускном коллекторе, сделав для этого специальные отверстия. Правда, этим переделки не ограничились. Заманчиво было узнать, как повлияет впрыск на работу двигателя на самых высоких частотах вращения. А, как известно, при частоте вращения более 7000 об/мин у выбранного нами мотора клапаны перестают «отслеживать» профиль кулачков распредвала. При этом выпускные клапаны могут не успевать закрываться, что грозит ударом поршня по ним в конце такта выпуска. Чтобы этого не случилось, клапаны облегчили, а под пружины клапанов подложили дополнительные шайбы. Кроме того, привалочную плоскость головки блока профрезеровали так, чтобы увеличить степень сжатия до 9,8 — предполагалось, что двигатель будет эксплуатироваться на бензине с октановым числом не ниже 95. И вот после всех переделок и монтажных работ наконец — запуск. На тахометре всего 500 об/мин, но двигатель работает так, что буквально можно ставить на него стакан с водой. Резко увеличиваем обороты — никаких провалов, стрелка тахометра моментально взлетает до отметки 8000 об/мин. Выезжаем на загородное шоссе. Здесь результаты превзошли все ожидания: разгон с места до 100 км/ч занял около 7,5-8,0 сек., а максимальная скорость оказалась около 200 км/ч. Снижаем скорость до 20 км/ч, включаем третью передачу и нажимаем на педаль акселератора. Автомобиль очень плавно и достаточно быстро разгоняется до 160 км/ч. А что в городе? С места удается уйти практически от любой машины. Но, обратив внимание на указатель уровня топлива, мы были неприятно удивлены: на 100 км по городу (правда, двигатель все время работал на режимах, близких к максимальным, и стрелка тахометра редко опускалась ниже пятитысячной отметки) расход оказался около … 20 литров. Продолжив испытания по городу в спокойном РЕЖИМЕ, ПОЛУЧИЛИ ТЕМ НЕ МЕНЕЕ РАСХОД ОКОЛО 9 Л/100 КМ. На загородном шоссе при том же спокойном режиме (скорость держали около 90 км/час) расход оказался вполне приличным и составил около 7 л/100 км.

Но не все получилось так хорошо, как хотелось бы. Например, было выяснено, что нормально отрегулированный на холостом ходу двигатель теряет мощность на высоких оборотах (более 5000 об/мин), хотя на средних оборотах и холостом ходу работает очень неплохо. При обогащении смеси появляется значительный прирост мощности и крутящего момента на максимальных оборотах (5000-8500 об/мин), но тогда на холостом ходу токсичность выхлопных газов становится недопустимой (СО превышает 4-5%). Очевидно, разработчики системы, конструкторы фирмы Bosch стремились в первую очередь снизить токсичность и расход топлива, а вовсе не увеличить мощность на столь высоких оборотах (на автомобиле Audi-80, с которого была снята система, стоял ограничитель частоты вращения, срабатывающий при 6300 об/мин). Ну а нашей основной целью было выяснить, как влияет изменение системы топливоподачи на характеристики двигателя. В данном случае хорошо видно, что система распределенного впрыска дает очень неплохие результаты, хотя для ее установки, например, на тот же «жигулевский» двигатель, требуются серьезные доработки. Они позволяют улучшить мощностные характеристики двигателя при прежних расходе топлива и токсичности выхлопа. Однако обеспечить соответствие сразу всем перечисленным требованиям в полной мере очень трудно, и нам это не удалось, поскольку мы ставили перед собой задачу прежде всего повысить мощность и крутящий момент. Кроме того, не будем отрицать, что система K-Jetronic уже устарела и очередь за современной электронной системой впрыска.

vaz2101spb.ru

Вы можете ознакомиться с изобретениями Николая ЕгинаДанный сайт остается как память об изобретателе

Важная информация об авторских свидетельствах

Эксперименты с добавками водорода к топливу различных двигателей транспортных средств и энергетических установок проводятся давно, о чем и сообщений было немало. Смотри, например, статью «Двадцать лет спустя — уже в импортной упаковке» (ИР, 3, 2008). К сожалению, такие работы энтузиастов водородной энергетики дальше отдельных опытных лабораторий не уходят. И вот эпохальное событие! На совещании правительства по инновациям, в марте 2010 года, президент ОАО РЖД (Российские железные дороги) В. Якунин доложил президенту РФ об инновационной технологии добавления водорода в дизельное топливо локомотивов. При этом присутствие, всего 1% водорода в объеме цилиндров экономит 4% топлива или на те же 4% увеличивает мощность двигателя. Инновация получила высокую оценку, Д.А.Медведева и рекомендацию к ее ускоренному и широкому внедрению.

Итак, применению бинарного топлива с водородом включен зеленый свет на самом высоком государственном уровне. Теперь возникла проблема: как перейти от разрозненных, в разной степени удачных лабораторных решений к реализации в отраслевом (РЖД) и общепромышленном масштабах.

Одна из первых проблем — запас топлива на борту. Возить на тепловозах баллоны со сжатым до 150 — 200 ат водородом опасно, дорого и неудобно. С жидким водородом получается еще опаснее и дороже: требуется сложная криогенная техника и специально обученный персонал. Получается, что на инновационном пути применения водорода в локомотивах РЖД новаторов поджидают все те же грабли, знакомые многим изобретателям в этой области.

Если ставить задачу полного перевода дизеля на водород, то действительно придется искать способ хранения его запасов на борту. Но это еще полбеды: возникает необходимость кардинально переделать сам двигатель. Проблема в том, что водород легко проникает в металлы и сплавы деталей двигателя, вызывая их хрупкость и ускоренный износ (питтинг). Значит, неизбежен переход на композитные детали из керамики, что дорого, сложно и практически нереально для серийных заводов с традиционным литьем заготовок и металлообработкой на станках и линиях с ЧПУ.

Очевидно, сложности применения водорода сегодня понимают и руководство министерств, поэтому осторожно говорят о добавках всего 1%.

Положительный опыт водородных добавок к топливу ДВС, накопленный в разработках изобретателя Николая Леонидовича Егина больше чем за 20 лет, свидетельствует о том, что можно эффективно добавлять до 6% водорода от объема цилиндров без всяких негативных последствий в виде охрупчения и питтинга («Экономим тормозя», ИР, 1, 1987).

Одновременно учеными решена и задача хранения запасов водорода ввиду их полного отсутствия на борту за ненадобностью. Необходимое его количество можно производить в режиме онлайн, то есть ровно столько, сколько необходимо в настоящий момент в данном режиме эксплуатации. И в настоящее время для реализации этой идеи нет лучшего устройства, чем электролизер. Он вне конкуренции по всем показателям: низкая стоимость, безопасность, компактность и легкость, простота технического обслуживания, длительность работы до ремонта или замены, высокая, легко регулируемая производительность.

Эти параметры можно улучшить на порядок, если в качестве электродов применять углеродные пластины с высокоразвитой и активированный поверхностью (УВС). Кроме водорода, являющегося прекрасным топливом, электролизер вырабатывает еще и кислород — мощный окислитель для полного сгорания смеси в цилиндрах.

Таким образом, добавка 6% водорода сберегает 24% топлива. Еще 10% экономии дает кислород за счет лучшего сгорания. Итого получаем 34%. И такие фантастические результаты без особых затрат и усилий можно получить уже сегодня на любом тепловозе РЖД. Важно и то, что бинарное топливо значительно (не меньше 40%) снижает дымность выхлопа, приводя его в соответствие экологическим нормам не ниже «Евро-4». А это уже открывает для наших тепловозов зарубежные рынки.

Бортовой электролизер, конечно, самое важное, но не единственное устройство, предлагаемое Н.Егиным для модернизации наших локомотивов. Компоновочное пространство в кабине машиниста позволяет разместить здесь еще несколько важных узлов, также основательно проверенных на различных типах ДВС.

Это, прежде всего, воздухоочиститель-ионизатор-озонатор («Возрождение эффекта», ИР, 6, 2009). Установленный на воздухопроводе, он не только задерживает электрическим полем разнодисперсную пыль, но и превращает кислород из воздуха и электролизера в озон, еще более активирующий горение смеси в цилиндрах дизеля. Температура горения при этом возрастает, что позволяет для дополнительного наддува добавлять в топливную смесь до 20% эмульгированной воды («Бензин не пиво, можно разбавить», ИР, 5, 2007).

Водотопливные эмульсии (ВТЭ) высокоэффективны не только для бензинов, но и для дизельного топлива. В этом случае лучше использовать эмульгатор мелкодисперстных ВТЭ ультразвукового типа с кавитатором, например ТОРНАДО-1 («Торнадо в нефтяной скважине», ИР, 12, 2009).

Активированное таким образом дизельное топливо стабилизируется по температуре горения, а расширение водяных паров в цилиндрах создает дополнительное давление на поршни и повышает мощность двигателя. Расход солярки еще больше снижается (до 20%), так что суммарная экономия топлива возрастает до 54%.

Все дополнительное оборудование компактно, недорого, свободно размещается рядом с дизелем и совмещается с его штатными системами.

Экологические показатели выхлопных газов становятся намного лучше. Так, например, можно использовать композицию: дизельное топливо марки Л-0,2-40 по ГОСТ 305-82 — 79%, вода — 20%, и поверхностно-активное вещество (ПАВ) типа АМДМ — 1%. Водотопливная эмульсия, полученная из этих компонентов, при сгорании в дизеле тепловоза 2ТЭ10М выделяет меньше оксида углерода (СО) на 40% в скоростном режиме и на 20% при нагрузке, а окислов азота (МО„) — на 25% и 18% соответственно. Такие показатели отвечают требованиям стандарта «Евро-5» и сделают наши локомотивы конкурентоспособными с лучшими мировыми моделями. К тому же проведенная модернизация резко снижает нагарообразование в цилиндрах, уменьшает износ деталей, тем самым значительно увеличивая моторесурс двигателя без текущих ТО и капитальных ремонтов.

Модернизации поддаются все марки тепловозов, а дополнительную комплектацию могут наладить не только заводы-изготовители, но и сами эксплуатационщики. Причем на локомотивах-ветеранах со значительным сроком эксплуатации эффект обновления особенно заметен.

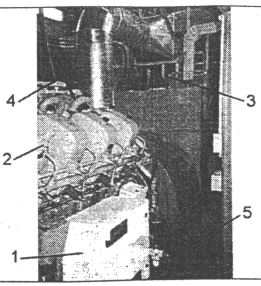

Все необходимые устройства (смотри фото) — бортовой электролизер типа БЭЛ-24, воздухоочиститель-ионизатор-озонатор типа ОЗОН-6, водотопливный эмульгатор типа ТОРНАДО-1 — освоены различными предприятиями России и производятся на заказ в соответствии с техническими требованиями потребителя по производительности, мощности, компоновочным размерам и пр.

Модернизации поддаются все марки тепловозов, а дополнительную комплектацию могут наладить не только заводы-изготовители, но и сами эксплуатационщики. Причем на локомотивах-ветеранах со значительным сроком эксплуатации эффект обновления особенно заметен.

Все необходимые устройства (смотри фото) — бортовой электролизер типа БЭЛ-24, воздухоочиститель-ионизатор-озонатор типа ОЗОН-6, водотопливный эмульгатор типа ТОРНАДО-1 — освоены различными предприятиями России и производятся на заказ в соответствии с техническими требованиями потребителя по производительности, мощности, компоновочным размерам и пр.

Важно отметить, что сказанное также актуально и в полной мере применимо к судовым дизелям речного и морского флота, энергетическим контейнерным установкам (когенераторы), дизелям большегрузных автомобилей и т.п.

Только за счет экономии солярки от 34% до 54% модернизация окупается за 2 — 4 месяца эксплуатации.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Важная информация об авторских свидетельствах

nlegin.ru

Форс́аж — режим работы некоторых поршневых и реактивных двигателей, применяемый для временного увеличения тяги в случае необходимости (взлёт, разгон до сверхзвуковой скорости, манёвр воздушного боя). Применяется в основном на боевых самолётах, единственными гражданскими самолётами, на которых применялся форсаж, были пассажирские Ту-144 и Конкорд.

Форсажный режим работы воздушно-реактивного двигателя реализуется с помощью дополнительной (форсажной) камеры сгорания (далее ФКС), устанавливаемой за основной камерой сгорания и турбиной.

При включении форсажа производится сжигание в ФКС дополнительного горючего, при этом происходит интенсивный подогрев рабочего тела, что, в свою очередь, приводит к увеличению его скорости истечения из сопла и росту тяги двигателя.Температура газов за основной камерой сгорания лимитируется, в основном, жаростойкостью и жаропрочностью лопаток турбины. Установка за турбиной дополнительной камеры сгорания позволяет обойти это ограничение. Основным недостатком такого решения является резкое падение экономичности двигательной установки.

В силу означенных выше причин, переход на форсажный режим работы двигателя производится лишь в случае необходимости энергичного разгона летательного аппарата и/или его полета на высокой скорости (взлёт, набор высоты с целью занятия выгодной позиции для атаки, экстренный выход из боя, преодоление зоны действия ПВО противника и т. д.). Интересно, что на некоторых ЛА после отрыва от ВПП форсажный режим части двигателей выключается, для экономии топлива (хотя это и вызывает некоторые проблемы с устойчивостью — разворачивающий момент)

При работе двигателя на форсаже за реактивным соплом возникает видимая струя раскалённых газов, имеющая характерную полосатую окраску. При неполном сгорании керосина (из-за недостатка кислорода) струя будет иметь красный цвет с жёлтыми вертикальными кольцами. Если горение хорошо оптимизировано, то цвет пламени будет синий. Давление на срезе сопла значительно превышает давление окружающей среды, и по мере удаления от сопла давление уменьшается, а скорость истекающих газов возрастает. При этом поперечное сечение струи увеличивается и давление в наибольшем сечении становится менее атмосферного. После этого струя снова начинает сужаться, с увеличением давления. Такая цикличность приводит к тому, что сверхзвуковая струя выходящих газов периодически (циклично) становится дозвуковой, с возникновением скачков уплотнения — это как раз и есть видимые светлые кольца пламени. Из-за несовершенства топливной аппаратуры некоторых двигателей иногда наблюдается интересный эффект — на одном и том же самолёте у одного двигателя на форсаже выхлоп синий, у второго — красный или жёлтый.

Первым серийным самолётом, двигатель которого планово работал на форсаже в течение всего полёта, был SR-71 Blackbird (и на его предшественнике Lockheed A-12).

dic.academic.ru

Cтраница 3

Взлетная тяга двигателя F100 достигает 111 8 кН с форсажем и 66 7 кН без форсажа. [31]

Техника выполнения вздета с форсажем практически не отличается от взлета без форсажа, за исключением необходимости создания большого угла набора высоты после отрыва самолета. Форсаж также применяется для разгона самолета и набора высоты. [32]

Заметим, что ДТРД с большой степенью двухконтурности при выключенной системе форсажа может обеспечить на дозвуковых скоростях полета исключительно хорошую экономичность, а при включенной системе форсирования - очень большую степень увеличения тяги. [34]

Опробование системы форсажа состоит из проверки исправности элементов включения и выключения форсажа двигателя. [36]

Композитные топлива с повышенным содержанием горючего используются в ракетных двигателях с воздушным форсажем. Эти топлива быстро и полностью сгорают-на воздухе, но в отсутствие дополнительной подачи кислорода сгорание неполное. Под водой такие вещества менее опасны, чем сбалансированные композиты. Прочие свойства композитов с повышенным содержанием горючего аналогичны представленным в табл. 167 свойствам ком - - позитных топлив на основе полибутадиена с добавками алюминия. [37]

Форсажная система топливопитания предназначена для подачи топлива в форсажную камеру при включенном форсаже. [38]

При проверке работоспособности двигателя на форсажном режиме на земле РУД устанавливают в положение Минимальный форсаж. Включение форсажного режима контролируется по загоранию лампы Форсаж, расположенной на табло либо в другом месте приборной доски, по толчку и изменению звука работы двигателя. Кроме того, наблюдается кратковременное падение температуры газов за турбиной на 20 - 120 С в течение не более 5с и кратковременное изменение оборотов. Превышение оборотов допускается на 5 - 7 % в течение 5 с, а величина провала оборотов обычно не регламентируется. [39]

Мощность и сила тяги турбореактивного двигателя может быть значительно увеличена за счет использования режима форсажа. С этой целью в струю горячего газа, выходящего из турбины, впрыскивается топливо. Так как в струе горячего газа, выходящего из турбины, имеется большое количество кислорода, происходит горение топлива. В результате этого процесса, называемого дожиганием, температура, давление и, следовательно, скорость истечения газовой струи повышаются. За счет такого режима работы сила тяги двигателя кратковременно может быть увеличена на 25 - 30 % на малых скоростях и до 70 % при больших скоростях полета. [40]

Взлетная тяга двигателя F100 достигает 111 8 кН с форсажем и 66 7 кН без форсажа. [41]

Часто режим с форсированием тяги путем сжигания топлива за турбиной называют форсажным режимом или просто форсажом. [42]

Если околозвуковой полет на данной высоте можно выполнять без форсажа, а сверхзвуковой только с форсажем, то километровый расход на околозвуковом режиме получается значительно меньшим, чем на сверхзвуковом режиме. [43]

Если запас топлива большой, то на реактивных самолетах можно попробовать уйти от соперника, включив форсаж. Как правило, в этом случае преследователь прекращает погоню. Вы ведь летите к своей базе и можете позволить себе ускоренно жечь горючее, а он от своей базы удаляется, и ему этого делать не стоит. [44]

ФОРСАЖНАЯ КАМЕРА - камера воздушно-реактивного двигателя, в к-рой производится сжигание дополнит, массы топлива при форсаже. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ форсажа турбодвигателя заключается в подаче в камеру сгорания и/или перед компрессором и/или в ступень компрессора горючей жидкости или газа в количестве, обеспечивающем полное сгорание части их и охлаждение образовавшихся газов путем испарения излишков горючей жидкости или газа. При увеличении подачи горючей жидкости или газа до стехиометрического соотношения в камеру сгорания и/или в компрессор и/или в ступень компрессора производится возрастающая подача испаряющейся негорючей жидкости, которая после достижения стехиометрического соотношения замещается подачей горючей жидкости или газа. Негорючей жидкостью является вода или ее смесь с гликолями и/или смачивателями и/или масляной эмульсией, а горючей жидкостью является керосин или этиловый эфир, или спирт, или пропан, или метан. Изобретение направлено на повышение тяги двигателя и мощности турбины. 6 н. и 7 з.п. ф-лы, 6 ил.

Изобретение относится к турбореактивным двигателям, преимущественно двухконтурным, и пригодно для газотурбинных двигателей.

Известен способ форсирования двигателей путем впрыска в камеру сгорания или перед компрессором воды или смеси воды с топливом (метанолом), см. Вьюнов С.А. «Конструкции и проектирование авиационных газотурбинных двигателей». - М.: «Машиностроение», с.417-419. Однако вода как рабочее тело не самый оптимальный вариант: у нее большая теплота парообразования - 2500 кДж/кг, большая теплоемкость - 4190 Дж/(кг·К), большая теплоемкость водяного пара - примерно 2 кДж/(кг·К) (она меняется с температурой и давлением). То есть, чтобы нагреть один килограмм воды до водяного пара с температурой 1400 градусов, потребуется примерно (без учета сжатия) 5519 кДж.

С этой точки зрения почти оптимальным рабочим телом является вещество, которое на самолете всегда присутствует - керосин: теплота парообразования примерно 220 кДж/кг (т.е. в 11.4 раза меньше), вдвое меньшая теплоемкость - 2,1 кДж/(кг·К), теплоемкость паров примерно 1.65 кДж/(кг·К). То есть, чтобы нагреть один килограмм керосина до состояния пара 1400 градусов, надо примерно 2575 кДж. Правда, у воды больше коэффициент увеличения объема при испарении. Но зато керосин при температуре 1400 градусов может претерпевать крекинг и термическое разложение до водорода. То есть вместо одной молекулы может образоваться 15-16 молекул, причем с изотермически эффектом, и соответственно увеличится объем рабочего тела и его скорость истечения.

При этом, кстати, может возникнуть неопасное побочное явление: на лопастях и направляющем аппарате турбины может образоваться тонкий слой графита. Он никак не скажется на работе турбины и быстро обгорит после выключения атмофорсажа.

Может использоваться и другая горючая жидкость, в том числе сжиженный горючий газ, например этиловый эфир, спирт, пропан или охлажденный метан. И хотя в этом случае на самолете для них потребуется отдельный бак, но при необходимости их можно подать в камеру сгорания как обычное топливо и использовать в экономическом режиме полета.

Вода может содержать антифризные присадки, например гликоли, для предотвращения замерзания и смачиватель, например ПО-6. Чтобы при этом в бачке для воды не образовывалась пена, вода и воздух могут быть разделены в бачке резиновым мешком. Смачиватель нужен для смазки движущихся частей насоса. Поскольку смазочные свойства смачивателей специально не изучались, то, возможно, потребуются эксперименты в этом направлении. Возможно также применение масляной эмульсии.

Казалось бы, в чем преимущества данного способа форсажа, ведь испаряющегося агента потребуется примерно вдвое больше? Но дело в том, что во-первых, стало больше рабочего тела, что уже увеличивает тягу двигателя, а во-вторых, если вместо воды взять эквивалентное количество керосина с усредненной формулой C13h38, то она теоретически способна разложиться до углерода и 2,78 молекулы водорода, да еще с небольшим с небольшим экзотермическим эффектом. То есть увеличится скорость истечения газов из сопла.

Но кроме того, и самое главное, если вода или другие негорючие жидкости после испарения просто вылетят в сопло как рабочее тело, то керосин или продукты его крекинга и термического разложения после турбины могут быть равномерно смешаны с воздухом вторичного контура в щелевом дефлекторе и быть сожжены в форсажной камере, увеличивая скорость истечения газов из сопла. Степень двухконтурности нового двигателя следует выбирать соответствующей полному сгоранию всего топлива.

Так как до сих пор горючие жидкости для такого способа форсажа не применялись, назовем способ форсажа путем впрыска в камеру сгорания, или перед компрессором, или в ступень компрессора горючей жидкости или газа «атмофорсажом» (от греческого «атмос» - испарение).

Особенность этого способа форсажа в том, что мощность турбины увеличивается, и, следовательно, увеличивается угловая скорость турбины и компрессора, то есть увеличивается массовый расход воздуха через компрессор и второй контур, что энергетически выгодней, чем увеличивать скорость истечения. Что в совокупности со сгоранием горючей жидкости в воздухе второго контура приведет к увеличению тяги примерно в 4-5 раз. То есть гораздо больше, чем может быть достигнуто на воде. Хотя и расход топлива будет больше «максимала» в 7-10 раз (в зависимости от допустимой температуры в камере сгорания).

Способ пригоден и для повышения мощности газотурбинных двигателей, однако при этом выгорание керосина будет бесполезно происходить уже в атмосфере.

Подача дополнительного топлива имеет несколько нюансов. Во-первых, не стоит подавать все топливо в основные форсунки: они не рассчитаны на увеличение расхода до 10 раз, да и горение будет происходит плохо - с образованием продуктов неполного сгорания, что уменьшит экзотермический эффект горения примерно в 1.36 раза.

Хотя в некоторых случаях как раз имеет смысл ограничить тепловыделение в камере сгорания (это зависит от степени двухконтурности) путем неполного сгорания до угарного газа. Ведь в этом случае будет меньше расход атмотоплива («атмотопливо» - количество основного или дополнительного, жидкого или газообразного топлива, подаваемое в основные форсунки или во второй ряд форсунок и предназначенное для испарения) на испарение. То есть в этом случае все топливо имеет смысл подавать в район основных форсунок или в ступень компрессора. Атмофорсаж, вообще-то, нерегулируемый режим, так как можно сжечь турбину. Но именно этим способом, регулируя полноту сгорания топлива в камере сгорания, можно в определенных пределах регулировать тягу двигателя примерно в 1.36 раза. То есть перераспределяя топливо между двумя или тремя рядами форсунок и, при неполном сгорании, уменьшая общую подачу топлива. Продукты неполного сгорания на пропадут даром - они догорят полностью в общей форсажной камере.

Во-вторых, длина факела при подаче атмотоплива в общие форсунки из-за охлаждающего влияния излишков топлива может резко увеличиться, поэтому лучше подавать топливо до стехиометрического состава (далее - «стехиотопливо», то есть количество основного или дополнительного, жидкого или газообразного топлива, подаваемого в основные форсунки или в ступень компрессора и предназначенное для достижения стехиометрического состава с кислородом воздуха) в основные форсунки или в предпоследнюю или в предпредпоследнюю ступень компрессора. Это охладит поступающий воздух и увеличит его массовый расход. Не следует подавать стехиотопливо в начало компрессора, иначе топливо будет отброшено центробежной силой на внешнюю обечайку компрессора и будет поступать в камеру сгорания в пленочном виде.

А остальное топливо следует подавать в конец факела основных горелок (под концом факела подразумевается окончание зоны практически полного - 95-99% - горения топлива, подаваемого в основные форсунки и в ступень компрессора. А это количество, напомню, равняется штатной топливоподаче на режиме «максимал» плюс стехиотопливо).

В-третьих, при подаче топлива в ступень компрессора надо следить, чтобы оно не самовозгорелось там от сжатия или чтобы пламя не вошло внутрь ступени через камеру сгорания. Чтобы избежать последнего, надо, чтобы в направляющей решетке последней ступени было сужение, обеспечивающее сверхзвуковое течение. Тогда пламя не сможет распространиться через этот участок.

В-четвертых, если подача дополнительного топлива не будет включена мгновенно, то во время переходного процесса возможно кратковременное достижение стехиометрического состава без излишков топлива, что приведет к выходу турбины из строя. Чтобы этого не произошло, на время переходного периода в камеру сгорания или в компрессор должна в возрастающем количестве подаваться негорючая жидкость, например вода.

И лишь после выхода на стехиометрический состав должно произойти замещение воды на атмотопливо. Желательно - плавное, чтобы не вызвать временного, а тем более - резкого снижения или повышения подачи охлаждающего агента, так как это может привести или к расплавлению турбины, или к помпажу компрессора.

Впрочем, очень быстрая, почти мгновенная подача стехиотоплива и одновременно атмотоплива не приведет к расплавлению турбины, так как время воздействия повышенной температуры будет невелико. Хотя при этом повышается вероятность срыва в помпаж.

Двигатель, реализующий данный способ, не сильно отличается от традиционного: он также содержит компрессор, камеру сгорания, турбину, форсажную камеру, компрессор второго контура и систему подачи форсажного топлива, только на этот раз не в форсажную камеру, а в основные форсунки или в ступень компрессора. Двигатель также имеет дополнительную систему подачи испаряющейся жидкости в камеру сгорания. И имеет эжекторное устройство, например радиально-щелевое, для равномерного смешения потоков первого и второго контуров. Но и эти особенности известны, хотя последнее применяется не на всех двигателях.

Отличий два: во-первых, в двигатель топливо может подаваться в середину компрессора, то есть в какую-то ступень компрессора, а второе отличие - количественное - в камеру сгорания или в ступень компрессора или в компрессор подается столько топлива, что оно в основном не сгорает, а испаряется.

Если топливо подается в какую-то ступень компрессора, то с учетом центробежного отбрасывания форсунки должны быть расположены ближе к ротору.

На фиг.1 показан атмофорсажный двухконтурный двигатель. Он состоит из: компрессора 1, включая лопатки второго контура 2, камеры сгорания 3, турбины 4, второго контура 5, общей форсажной камеры 6, общего реактивного сопла 7 и щелевого радиально-эжекторного устройства 8.

Работает двигатель так: в режиме «максимал» в основные форсунки (линия «топл») или в отдельные форсунки для дополнительного количества топлива, необходимого для достижения стехиометрического состава (линия «топл-стехио») очень быстро подается топливо до стехиометрического состава. Происходит полное сгорание топлива. В образовавшиеся горячие газы в камеру сгорания 3 также очень быстро подается атмотопливо (линия «топливо и/или вода»), за счет испарения и нагрева паров атмотоплива температура падает до рабочей температуры турбины 4. Топливо, частично или полностью претерпевая крекинг и разложение, проходит турбину и в щелевом эжекторе 8 смешивается с воздухом вторичного контура 5, после чего образовавшаяся смесь сгорает в форсажной камере 6 и вылетает через сопло 7.

Отдельно рассмотрим систему подачи топлива и/или воды в двигатель. Они могут быть четырех вариантов.

Вариант 1: самая простая система получается, если пренебречь кратковременным скачком температуры при быстром впрыске топлива. В этом случае система может состоять из одного дополнительного топливного насоса и одного электромагнитного или другого быстродействующего клапана. У этой системы есть одна особенность: можно, но нежелательно, чтобы стехиотопливо подавалось в те же форсунки, что и основное, потому что колебания давления в этом тракте могут сказаться на перераспределении топлива после дополнительного топливного насоса. Разумеется, насос должен быть соединен с приводной рессорой двигателя, чтобы соблюдать соотношение «топливо - воздух» при изменении оборотов двигателя. Хотя, если характер зависимости «обороты - массовый расход воздуха» в данном диапазоне будет сильно отличаться от линейного, то придется вводить коррекцию в производительность насоса. Насос может быть нерегулируемым и подключаться к приводной рессоре двигателя через муфту сцепления. В этом случае указанную коррекцию можно вводить регулируемой рециркуляцией топлива через регулируемый жиклер.

См. фиг 2, где: 11 - дополнительный топливный насос, 12 - электромагнитный клапан, 13 - подстроечный кран для стехиотоплива.

Работает эта простейшая система так: насос 1 выводится на нужную производительность (она несколько зависит от температуры окружающего воздуха) и работает на перепускной клапан. А затем резко открывается электромагнитный клапан 2, и в нужном количестве одновременно поступают стехиотопливо и атмотопливо. При изменении оборотов двигателя соотношение сохраняется.

При выключении сначала выключают электроклапан, а затем насос.

Этот вариант легче других позволяет регулировать тягу двигателя на атмофорсаже путем управления полнотой сгорания топлива - достаточно перераспределять топливо краном 13. Но этот вариант самый рискованный в смысле вероятности появления помпажа.

Вариант 2. Этот и последующие варианты предусматривают промежуточную подачу воды в тракт атмотоплива. Простейший из таких вариантов имеет топливный форсажный насос 14 (часто он уже есть в составе двигателя). И синхронно приводимый и синхронно управляемый одной кинематикой (лучше всего - одной тягой 15) топливный насос 11 (далее - атмонасос) в антикоррозионном исполнении (см. фиг.3), где электрические или пневмолинии показаны пунктиром. На входе в насос имеет трехходовой кран «вода-топливо» 16, соединенный с водяным и топливным баками и управляемый от кинематики управления насосами по достижении стехиометрического количества форсажного топлива.

Трехходовой кран может управляться непосредственно от тяги синхронного управления насосами на последних 10-15% ее рабочего хода. Однако это несколько рискованно, так как может привести к кратковременному недостатку атмотоплива. Поэтому лучше, если тяга 15 на своем последнем 1% хода нажимает на концевой выключатель (далее - «концевик») 17, от которого срабатывает трехходовой кран 16 (на этот раз не обязательно мгновенно). Привод автоматики может быть электрический, а может быть пневматический.

Кроме того, есть еще одна хитрость. При попытке быстрого отключения атмофорсажа может возникнуть временная нехватка атмотоплива из-за запоздалой реакции трехходового крана и из-за запоздалого поступления воды вместо атмотоплива в форсунки вследствие некоторой протяженности трубопроводов. Поэтому, чтобы невозможно было быстро отключить атмофорсаж, общая тяга управления насосами блокируется во включенном положении дистанционно управляемым стопором 18. Стопор может отключаться выключателем или размыкающей кнопкой 19.

Топливо после форсажного насоса 14 может трехходовым краном 20 направляться или в стехиоканал (основные или дополнительные форсунки в камере сгорания или в ступени компрессора), или в обычную форсажную камеру и использоваться как обычно.

Работает эта система так: после вывода насосов 11 и 14 на максимальный режим тяга 15 касается концевика 17 и трехходовой кран 16 переключается с воды на топливо, а тяга 15 тормозится стопором 18. Для выключения атмофорсажа надо выключить выключатель 19 или нажать эту кнопку и, удерживая ее, сдвинуть тягу из конечного положения. При этом трехходовой кран 16 переключится на воду и можно безопасно синхронно отключить оба насоса. Если исполнительный механизм крана 16 не очень быстрый, то отключение стопора 18 следует задействовать от концевика этого исполнительного механизма, как в вариантах 3 и 4.

В варианте 2 насосы также могут быть нерегулируемыми.

Вариант 3. Следующие два варианта предусматривают постепенный ввод атмофорсажа и постепенное замещение воды атмотопливом и наоборот. Это замещение должно происходить как на диаграмме на фиг.4, с учетом разной массы потребных воды и топлива. Этот вариант предусматривает наличие трех насосов, регулируемых или нерегулируемых: форсажный насос для стехиотоплива 14, насос для воды 21 и насос для атмотоплива 11 (атмонасос,) см. фиг.5. Все они управляются одной кинематикой (одной тягой 15) или просто подключаются к рессоре двигателя одной муфтой сцепления. На выходе водяного и атмонасоса есть краны 22 и 23, которые управляются одним исполнительным механизмом 24. Механизм управляется концевиком 17 через выключатель 19. Для предупреждения слишком быстрого отключения атмофорсажа служит стопор 18, стопорящий тяги 15 во включенном положении и управляемый концевиком, расположенным в исполнительном механизме 24.

Работает система так: при включении тягой 15 всех трех насосов 14, 21, 11 в стехиоканал поступает топливо для сгорания, а в атмоканал поступает вода из насоса 21 и открытого крана 22. Насос 11 работает на перепускной клапан.

Когда насосы выйдут на полную производительность и тяга 15 коснется концевика 17, начнет работать исполнительный механизм 24, закрывая кран 22 и открывая кран 23. Профили рабочих органов кранов желательно подобрать так, чтобы характеристики их пропускной способности были линейными, как на диаграмме на фиг.4. Допускается небольшая выпуклость характеристик «вверх». Постепенно водяной кран 22 закроется, а топливный кран 23 полностью откроется.

Одновременно с началом работы исполнительного механизма 24 находящийся в нем концевик (отдельно не показан) стопорит стопором 18 тягу 15 (см. фиг.6).

Для выключения режима атмофорсажа надо выключить выключатель 19 и тогда исполнительный механизм начнет закрывать атмотопливо и открывать воду. Когда атмоканал полностью переключится на воду, отключится стопор 18 и тягой 15 можно плавно отключить подачу стехиотоплива и воды.

В третьем и четвертом вариантах нас подстерегает одна опасность: так как производительность водяного насоса меньше производительности атмонасоса, то при выключении режима атмофорсажа, когда осуществляется совместная подача воды и атмотоплива, то за счет запаздывания подачи воды из-за ее прохождения по трубопроводам, возникает некоторый недостаток суммарного испаряющегося агента. Для ликвидации этого явления производительность водяного насоса должна быть на 25-30% больше расчетной.

Вариант 4: система также содержит три насоса: форсажный насос стехиотоплива 14, водяной насос 21 и атмонасос 11. Управляющие рычаги водяного и атмонасоса лежат в одной плоскости, но направлены в разные стороны, а управляющий рычаг форсажного насоса 14 составляет с этой плоскостью угол 20-85 градусов (оптимально 70). Кроме того, система содержит коромысло 25, одним концом шарнирно прикрепленное к рычагу водяного насоса 21, а другим концом, также шарнирно через промежуточный толкатель 26 - к рычагу атмонасоса, а между ними - к коромыслу шарнирно прикреплена (примерно посередине) тяга 15 от рычага форсажного насоса 14. Причем рычаг атмонасоса приводится в действие исполнительным механизмом 24, связанным через выключатель 19 с концевиком 17 на пути тяги 15, которая стопорится во включенном положении стопором 18, срабатывающим от концевика, расположенного в исполнительном механизме 24 (отдельно не показан).

Тяга 15 в этом варианте выполнена шарнирно сочлененной.

Работает этот вариант так: тягой 15 включается форсажный насос 14 и сдвигается (вправо на чертеже) коромысло 25. Но, поскольку рычаг атмонасоса 11 был застопорен исполнительным механизмом 24, то коромысло, сдвигаясь, постепенно увеличивало производительность водяного насоса 21. По достижении его максимальной производительности срабатывает концевик 17 и включается исполнительный механизм 24, который начинает увеличивать производительность атмонасоса 11. Одновременно со включением исполнительного механизма находящийся в нем концевик включает стопор 18 и тормозит тягу 15. Так как середина коромысла 25 при этом становится неподвижной, то включение атмонасоса 11 приведет к постепенному выключению водяного насоса 21. Вода постепенно замещается атмотопливом.

Следует отметить, что шарниры атмонасоса 11 и оба крайних шарнира коромысла должны быть плоскими, причем достаточно жесткими, чтобы исключить выход коромысла из плоскости управляющих рычагов насосов 21 и 11. Или может быть применен какой-либо другой способ сохранения плоскостности движения коромысла, например, его нижний на чертеже конец или левый конец, толкатель 26 могут находиться в щелевых направляющих. А средний шарнир коромысла и два шарнира на рычаге насоса 14 должны быть наоборот - шаровыми.

Выключается атмофорсаж так: выключается выключатель 19, и исполнительный механизм 24 закрывает атмонасос 11. Исполнительный механизм, кстати, в вариантах 2, 3, 4 должен иметь именно такой алгоритм срабатывания: при подаче напряжения или пневмо- или гидродавления он смещается в одну сторону, а при отключении - возвращается обратно. Такой характеристикой обладают электромагнитный и пневмоцилиндрический исполнительные механизмы. А если будет применен электродвигательный исполнительный механизм, то потребуется дополнительное промежуточное реле.

По мере постепенного закрывания атмонасоса 11 через промежуточный толкатель 26 и коромысло 25 постепенно открывается водяной насос 21. Атмотопливо замещается водой. Когда атмонасос закроется, концевик исполнительного механизма отключит стопор 18 и освободит тягу 15. Сдвинув ее назад, летчик синхронно отключает форсажный 14 и водяной 21 насосы.

И последнее - для предотвращения попадания воды в атмотопливо и наоборот в месте соединения их трубопроводов могут быть обратные клапаны 27 или могут быть применены разные форсунки.

В данном двигателе негорючей жидкостью является вода или ее смесь с гликолями, и/или смачивателями, и/или масляной эмульсией, а горючей жидкостью является керосин или этиловый эфир, или спирт, или пропан, или метан.

Данный режим атмофорсажа, несмотря на большой расход топлива, является незаменимым в некоторых случаях: он может помочь взлететь пассажирскому, или транспортному самолету, или бомбардировщику с короткой полосы в жаркую погоду и с повышенной нагрузкой. Он поможет поврежденному штурмовику, в частности на одном двигателе, быстро покинуть зону ПВО. Истребителю он поможет разогнаться перед пуском ракет, чтобы придать им повышенную начальную скорость, или, наоборот, резко ускориться, чтобы уйти от вражеских ракет, или чтобы резко набрать высоту, или чтобы повысить потолок (это не одно и то же) и т.п. Танку он поможет быстро выйти из зоны обстрела.

Следует отметить такой нюанс - если степень двухконтурности невелика и не позволяет сжечь все атмотопливо, то имеет смысл впрыскивать в общую форсажную камеру окислитель, например раствор пятиокиси азота в азотной кислоте. Сравнительно небольшое количество окислителя способно на короткий срок резко повысить тягу такого двигателя.

1. Способ форсажа турбодвигателя, заключающийся в подаче в камеру сгорания, и/или перед компрессором, и/или в ступень компрессора горючей жидкости или газа в количестве, обеспечивающем полное сгорание части их и охлаждение образовавшихся газов путем испарения излишков горючей жидкости или газа.

2. Способ по п.1, отличающийся тем, что при увеличении подачи горючей жидкости или газа до стехиометрического соотношения в камеру сгорания, и/или в компрессор, и/или в ступень компрессора производится возрастающая подача испаряющейся негорючей жидкости, которая после достижения стехиометрического соотношения замещается подачей горючей жидкости или газа.

3. Способ по п.1, отличающийся тем, что негорючей жидкостью является вода или ее смесь с гликолями, и/или смачивателями, и/или масляной эмульсией, а горючей жидкостью является керосин, или этиловый эфир, или спирт, или пропан, или метан.

4. Способ по п.1, отличающийся тем, что тяга двигателя регулируется путем неполного сгорания горючей жидкости или газа в основной камере сгорания путем их перераспределения между двумя или тремя рядами форсунок и уменьшением подачи их.

5. Двигатель, реализующий способ по п.1, содержащий компрессор, компрессор второго контура, камеру сгорания, турбину, эжекторное устройство для равномерного смешения потоков первого и второго контуров, общую форсажную камеру и общее реактивное сопло, отличающийся тем, что имеет систему подачи форсажной горючей жидкости или газа в камеру сгорания и/или в ступень компрессора, и дополнительную систему подачи горючей жидкости или газа и/или воды в компрессор, и/или в ступень компрессора, и/или в камеру сгорания в количестве, обеспечивающем испарение их излишков и охлаждение образовавшихся при сгорании газов.

6. Двигатель по п.5, отличающийся тем, что форсунки в ступени компрессора расположены ближе к ротору, а последний направляющий аппарат компрессора имеет сужение, обеспечивающее сверхзвуковое течение.

7. Двигатель, реализующий способ по п.1, содержащий компрессор, компрессор второго контура, камеру сгорания, турбину, эжекторное устройство для равномерного смешения потоков первого и второго контуров, общую форсажную камеру и общее реактивное сопло, отличающийся тем, что имеет дополнительный насос горючей жидкости или газа 11 и быстродействующий клапан 12 после него, причем после клапана часть горючей жидкости или газа через регулируемый кран 13 поступает на сгорание, а оставшаяся горючая жидкость или газ поступает в камеру сгорания для испарения.

8. Двигатель, реализующий способ по п.1, содержащий компрессор, компрессор второго контура, камеру сгорания, турбину, эжекторное устройство для равномерного смешения потоков первого и второго контуров, общую форсажную камеру и общее реактивное сопло, отличающийся тем, что имеет форсажный насос горючей жидкости или газа 14 и синхронно приводимый и синхронно управляемый одной кинематикой (например одной тягой 15) насос горючей жидкости или газа 11 в антикоррозионном исполнении, имеющий на входе трехходовой кран «вода - горючая жидкость или газ» 16, соединенный с водяным и баками горючей жидкости или газа и управляемый от кинематики управления насосами по достижении стехиометрического количества форсажной горючей жидкости или газа.

9. Двигатель по п.8, отличающийся тем, что трехходовой кран управляется непосредственно от кинематики управления насосами или дистанционно управляется от концевого выключателя, взаимодействующего с кинематикой и переключающего трехходовой кран с дистанционным управлением.

10. Двигатель по п.9, отличающийся тем, что имеет дистанционно управляемый стопор 18 кинематики управления насосами, срабатывающий от того же концевого выключателя, а в цепи управления между ними имеется выключатель или размыкающая кнопка.

11. Двигатель, реализующий способ по п.1, содержащий компрессор, компрессор второго контура, камеру сгорания, турбину, эжекторное устройство для равномерного смешения потоков первого и второго контуров, общую форсажную камеру и общее реактивное сопло, отличающийся тем, что имеет три насоса, регулируемых или нерегулируемых: форсажный насос горючей жидкости или газа 14, насос воды 21 и насос горючей жидкости или газа 11, все они управляются одной кинематикой (одной тягой 15) или подключаются к рессоре двигателя одной муфтой сцепления; причем на выходе водяного насоса горючей жидкости или газа есть краны 22 и 23, которые управляются одним исполнительным механизмом 24; механизм управляется концевиком 17 через выключатель 19; кроме того, для предупреждения слишком быстрого отключения форсажа служит стопор 18, стопорящий тяги 15 во включенном положении и управляемый концевиком, расположенным в исполнительном механизме 24.

12. Двигатель, реализующий способ по п.1, содержащий компрессор, компрессор второго контура, камеру сгорания, турбину, эжекторное устройство для равномерного смешения потоков первого и второго контуров, общую форсажную камеру и общее реактивное сопло, отличающийся тем, что содержит три насоса: форсажный насос горючей жидкости или газа 14, водяной насос 21 и насос горючей жидкости или газа 11; управляющие рычаги водяного и насоса горючей жидкости или газа лежат в одной плоскости, но направлены в разные стороны, а управляющий рычаг форсажного насоса горючей жидкости или газа 14 составляет с этой плоскостью угол 20-85°; кроме того, система содержит коромысло 25, одним концом шарнирно прикрепленное к рычагу водяного насоса 21, а другим концом также шарнирно через промежуточный толкатель 26 - к рычагу насоса горючей жидкости или газа, а между ними к коромыслу шарнирно прикреплена тяга 15 от рычага форсажного насоса горючей жидкости или газа 14; причем рычаг насоса горючей жидкости или газа приводится в действие исполнительным механизмом 24, связанным через выключатель 19 с концевиком 17 на пути тяги 15, которая стопорится во включенном положении стопором 18, срабатывающим от концевика, расположенного в исполнительном механизме 24.

13. Двигатель по п.12, отличающийся тем, что тяга 15 управления форсажным насосом 14 выполнена шарнирно сочлененной.

www.findpatent.ru

Способ форсажа газотурбинного двигателя заключается в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания. Также осуществляют подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела (атмофорсаж). При включении атмофорсажа двигателя, выходе из турбины в атмосферу одновременно включают поджигающее устройство любого типа. 1 з.п. ф-лы.

Изобретение относится к газотурбинным двигателям (далее ГТД) и предназначено в основном для вертолетов, танков и военных кораблей.

Известен способ форсирования турбодвигателей путем впрыска в камеру сгорания или перед компрессором воды или смеси воды с топливом (метанолом), см. Вьюнов С.А. «Конструкции и проектирование авиационных газотурбинных двигателей», М., «Машиностроение», 2004, с.417-419. Однако вода как рабочее тело - не самый оптимальный вариант: у нее большая теплота парообразования - 2500 кДж/кг, большая теплоемкость - 4190 Дж/(кг·К), большая теплоемкость водяного пара - примерно 2 кДж/(кг·К) (она меняется с температурой и давлением). То есть, чтобы нагреть один килограмм воды до водяного пара с температурой 1400 градусов, потребуется примерно (без учета сжатия) 5519 кДж.

Известен также «Способ форсажа турбодвигателя» патент №2474718, в котором впрыскивается горючее вещество. Этот новый для турбодвигателей способ форсажа путем впрыска в камеру сгорания или перед компрессором, или в ступень компрессора горючей жидкости или газа называется «атмофорсажем» (от греческого «атмос» - испарение). А топливо, предназначенное для охлаждения газов перед турбиной называется «атмотопливом».

Задача и технический результат изобретения - безопасное повышение мощности ГТД.

Для этого данный способ форсажа газотурбинного двигателя заключается в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания в поступающем в двигатель воздухе, и подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела.

При этом повышается тепловыделение в камере сгорания, и повышается количество рабочего тела для работы турбины. В результате угловая скорость вращения турбины и крутящий момент на ее лопатках увеличиваются.

Почти оптимальным рабочим телом для этого способа является вещество, которое на вертолете всегда присутствует - керосин: теплота парообразования примерно 220 кДж/кг (т.е. в 11.4 раза меньше), вдвое меньшая теплоемкость - 2,1 кДж/(кг·К), теплоемкость паров примерно 1.65 кДж/(кг·К). То есть, чтобы нагреть один килограмм керосина до состояния пара 1400 градусов, надо примерно 2575 кДж. Правда у воды больше коэффициент увеличения объема при испарении. Но зато керосин при температуре 1400 градусов может претерпевать крекинг и термическое разложение до водорода. То есть вместо одной молекулы может образоваться 15-16 молекул, и, соответственно, увеличится объем рабочего тела и его скорость истечения.

При этом, кстати, может возникнуть неопасное побочное явление: на лопастях и направляющем аппарате турбины может образоваться тонкий слой графита. Он никак не скажется на работе турбины и быстро обгорит после выключения атмофорсажа.

Может использоваться и другая горючая жидкость, в том числе сжиженный горючий газ, например этиловый эфир, спирт, пропан или охлажденный метан. И хотя в этом случае на самолете для них потребуется отдельный бак, но при необходимости их можно подать в камеру сгорания как обычное топливо и использовать в обычном экономическом режиме полета.

Казалось бы, в чем преимущества данного способа форсажа, ведь испаряющегося агента (топлива вместо воды) потребуется примерно вдвое больше? Но дело в том, что, во-первых, стало больше рабочего тела, что уже увеличивает тягу двигателя, а во-вторых, если вместо одной молекулы воды взять эквивалентное количество керосина с усредненной формулой C13h38, то она теоретически способна разложиться до углерода и 2,87 молекулы водорода. Да еще с небольшим экзотермическим эффектом (для метана - 4,67 мДж/кг).

Но самое главное преимущество этого способа форсажа в том, что не надо иметь, например, в вертолете запас воды. Он может никогда не пригодиться. А в случае крайней необходимости (например, при попадании боевой ракеты в один из двух двигателей) можно долететь до удобного для посадки места на одном двигателе в режиме атмофорсажа. Расход топлива при этом будет в несколько раз больше, чем при «максимале», но зато цель будет достигнута.

Но у данного ГТД есть одна эксплуатационная особенность - при большой степени расширения газов в турбине, когда температура на выходе опускается ниже 700 градусов C (температура самовоспламенения водорода), выделившийся в результате термического разложения углеводородов водород может на выходе из турбины смешаться с воздухом и образовать взрывчатую газовую смесь. Если эта смесь случайно или преднамеренно будет воспламенена, произойдет сильный взрыв. Чтобы этого не произошло, при включении атмофорсажа следует одновременно включить поджигающее устройство любого типа (бензиновая горелка, газовая горелка, пирошашка и т.п.) на выходе из турбины в атмосферу. Почти без переделок может быть применено поджигающее устройство от огнеметов. Вызывает сомнение работоспособность электрической свечи, так как на выходе из сопла водород еще не смешался с окружающим воздухом.

Причем поджигающее устройство может гореть не непрерывно, а лишь короткое время для поджигания водорода, который затем будет гореть самостоятельно до окончания режима атмофорсажа.

Подача дополнительного топлива имеет несколько нюансов. Во-первых, не стоит подавать все топливо в основные форсунки: они не рассчитаны на увеличение расхода до 10 раз, да и горение будет происходит плохо - с образованием продуктов неполного сгорания, что уменьшит экзотермический эффект горения примерно в 1.36 раза.

Зато последнее обстоятельство можно использовать для регулирования этого, казалось бы, нерегулируемого режима - можно уменьшить мощность форсажа, подавая в основные форсунки топливо в количестве, несколько превышающем стехиометрическое его количество. При этом расход атмотоплива будет значительно меньше.

Во-вторых, длина факела при подаче атмотоплива в общие форсунки из-за охлаждающего влияния излишков топлива может резко увеличиться, поэтому лучше подавать топливо до стехиометрического состава (далее - «стехиотопливо», то есть количество основного или дополнительного, жидкого или газообразного топлива, подаваемого в основные форсунки или в ступень компрессора и предназначенное для достижения стехиометрического состава с кислородом воздуха) в основные форсунки или в предпоследнюю или в предпредпоследнюю ступень компрессора. Это охладит поступающий воздух и увеличит его массовый расход. Не следует подавать стехиотопливо в начало компрессора, иначе топливо будет отброшено центробежной силой на внешнюю обечайку компрессора и будет поступать в камеру сгорания в пленочном виде.

А остальное топливо следует подавать в конец факела основных горелок (под концом факела подразумевается окончание зоны практически полного - 95-99% - горения стехиотоплива, подаваемого в основные форсунки и в ступень компрессора).

В-третьих, при подаче топлива в ступень компрессора надо следить, чтобы оно не самовозгорелось там от сжатия или чтобы пламя не вошло внутрь ступени через камеру сгорания. Чтобы избежать последнего, надо, чтобы в направляющей решетке последней ступени было сужение, обеспечивающее сверхзвуковое течение. Тогда пламя не сможет распространиться через этот участок.

В-четвертых, если подача дополнительного топлива не будет включена мгновенно, то во время переходного процесса возможно кратковременное достижение стехиометрического состава без излишков топлива, что приведет к выходу турбины из строя. Чтобы этого не произошло, на время переходного периода в камеру сгорания или в компрессор должна в возрастающем количестве подаваться негорючая жидкость, например вода.

Применяемая вода может содержать антифризные присадки, например гликоли, для предотвращения замерзания и смачиватель, например ПО-6. Чтобы при этом в бачке для воды не образовывалась пена, вода и воздух могут быть разделены в бачке резиновым мешком. Смачиватель нужен для смазки движущихся частей насоса. Поскольку смазочные свойства смачивателей специально не изучались, то возможно, потребуются эксперименты в этом направлении. Возможно также применение масляной эмульсии.

И лишь после выхода на стехиометрический состав должно произойти замещение воды на атмотопливо. Желательно - плавное, чтобы не вызвать временного, а тем более резкого снижения или повышения подачи охлаждающего агента, так как это может привести или к расплавлению турбины, или к помпажу компрессора.

Впрочем, очень быстрая, почти мгновенная подача стехиотоплива и одновременно атмотоплива не приведет к расплавлению турбины, так как время воздействия повышенной температуры будет невелико. Хотя при этом повышается вероятность срыва в помпаж.

ПРИМЕР: камера сгорания ГТД имеет два ряда форсунок. Для экстренного повышения мощности в первый (по ходу газов) ряд подается стехиометрическое количество топлива (то есть полное использование имеющегося в воздухе кислорода), а во второй ряд форсунок подается такое количество топлива, чтобы температура газов перед турбиной не увеличилась, а может быть даже несколько уменьшилась (с учетом увеличения угловой скорости вращения турбины.

1. Способ форсажа газотурбинного двигателя, заключающийся в подаче в камеру сгорания или в компрессор количества топлива, необходимого для его полного сгорания, и подачу в камеру сгорания дополнительного топлива в количестве, необходимом для снижения температуры газов в камере сгорания до безопасного предела, причем при включении атмофорсажа следует одновременно включить поджигающее устройство любого типа на выходе из турбины в атмосферу.

2. Способ по п.1, отличающийся тем, что поджигающим устройством является бензиновая горелка или пирошашка.

www.findpatent.ru