В таблице 3.1 представлены исходные данные для энергетического расчёта.

Таблица 3.1 – Исходные данные

| Параметры | Значение |

| Взлетная масса Gc, т | 33 |

| Максимальная полетная скорость Vп, м/с | 583.3 |

| Тип двигателя | ТРДДФ |

| Тяга двигателя R, кН | 105 |

| Расчетный режим | М =0, Н=0 |

| Степень повышения давления | 21 |

| Температура газа перед турбиной Tг, К | 1700 |

| Температура газа на выходе из ФК Tф, К | 2000 |

| Степень двухконтурности m | 0.5 |

В таблице 3.2 представлены параметры свойств рабочего тела и значения опытных коэффициентов, используемые при энергетическом расчете.

Таблица 3.2 – Параметры свойств рабочего тела и значения опытных коэффициентов

| Параметр | Численное значение |

| Показатель адиабаты для воздуха | 1,4 |

| Показатель адиабаты для газа | 1,33 |

Таблица 3.2 – Продолжение

| КПД компрессора | 0,84 |

| КПД газа | 0,99 |

| Теоретически необходимое количество воздуха | 14,8 |

| Коэффициент восстановления полного давления в КС | 0,95 |

| КПД турбины | 0,91 |

| Коэффициент восстановления полного давления во втором контуре | 0,98 |

| Коэффициент восстановления полного давления в сопле | 0,97 |

| Коэффициент скорости | 0,98 |

| Газовая постоянная | 288 |

| Удельная теплоёмкость воздуха | 1004 |

| Удельная теплоёмкость газа | 1161 |

| Теплотворная способность топлива | 43000000 |

В таблице 3.3 представлены значения параметров атмосферного воздуха, согласно данным международной стандартной атмосферы.

Таблица 3.3 - Международная стандартная атмосфера

| км | Па | К | a м/c | км | Па | К | a м/c |

| 0 | 101320 | 288 | 340 | 13 | 16570 | 216 | 295 |

| 0,5 | 95450 | 285 | 338 | 14 | 14160 | 216 | 295 |

| 1,0 | 89880 | 282 | 336 | 15 | 12110 | 216 | 295 |

| 1,5 | 84560 | 278 | 334 | 16 | 10350 | 216 | 295 |

| 2,0 | 79500 | 275 | 332 | 17 | 8846 | 216 | 295 |

| 2,5 | 74690 | 272 | 330 | 18 | 7562 | 216 | 295 |

Таблица 3.3 - Продолжение

| 3,0 | 70120 | 267 | 328 | 19 | 6465 | 216 | 295 |

| 4,0 | 61650 | 262 | 324 | 20 | 5527 | 216 | 295 |

| 5,0 | 54040 | 256 | 320 | 21 | 4725 | 216 | 295 |

| 6,0 | 47210 | 249 | 316 | 22 | 4040 | 216 | 295 |

| 7,0 | 41010 | 243 | 312 | 23 | 3455 | 216 | 295 |

| 8,0 | 35650 | 236 | 308 | 24 | 2954 | 216 | 295 |

| 9,0 | 30790 | 230 | 304 | 25 | 2526 | 216 | 295 |

Работа компрессора, как известно, описывается зависимостью  . С изменением скорости и высоты полета при регулировании двигателя по закону

. С изменением скорости и высоты полета при регулировании двигателя по закону изменяются все три параметра

изменяются все три параметра . При этом работаLК = const. Значения опытных коэффициентов:

. При этом работаLК = const. Значения опытных коэффициентов:  и др., а также физических констант

и др., а также физических констант , которые характеризуют свойства воздуха и газа, на всех режимах работы двигателя принимаются неизменными и, следовательно, такими же, как и на расчетном режиме. Потери во входном устройстве определяются по приближенной аналитической зависимости. Процесс смещения потоков в смесительном устройстве не рассчитывается. Температура газов после смещения определяется по приближенной формуле. Оптимальная степень повышения давления в компрессоре соответствует давлению заторможенного потока. Работа турбины принимается равной работе компрессора

, которые характеризуют свойства воздуха и газа, на всех режимах работы двигателя принимаются неизменными и, следовательно, такими же, как и на расчетном режиме. Потери во входном устройстве определяются по приближенной аналитической зависимости. Процесс смещения потоков в смесительном устройстве не рассчитывается. Температура газов после смещения определяется по приближенной формуле. Оптимальная степень повышения давления в компрессоре соответствует давлению заторможенного потока. Работа турбины принимается равной работе компрессора .

.

studfiles.net

Энергетика электропривода.

Главное назначение ЭП заключается в обеспечении движения исполнительных органов рабочих машин и механизмов и управлении этим движением. Однако при этом совсем не безразлично, какой ценой это достигается, т. е. какое потребление электроэнергии, какие потерн, как ЭП влияет на сеть и другие электроприемники. Оценка этих свойств ЭП осуществляется с помощью так называемых энергетических показателей, к числу которых относятся коэффициент полезного действии (КПД), коэффициент мощности (cosφ), потери мощности  и энергии

и энергии . Иногда к этим показателям относят потребляемые из сети и полезные мощность и энергию.

. Иногда к этим показателям относят потребляемые из сети и полезные мощность и энергию.

Эти показатели широко используются как при создании новых, так и оценке работы уже действующих ЭП. Очевидно, что предпочтение должно быть отдано тому ЭП, который, обеспечивая заданный технологический процесс рабочей машины или механизма, имеет более высокие по сравнению с другими вариантами энергетические показатели.

Эти же показатели позволяют оценить и эффективность уже работающих ЭП. В том случае, когда они оказываются существенно худшими по сравнению с номинальными, правомочна постановка вопроса о модернизации ЭП или о проведении мероприятий по их повышению. Отметим, что решение о модернизации ЭП должно приниматься только на основании экономического расчета, предусматривающего сопоставление дополнительных капитальных затрат на модернизацию с сокращением эксплуатационных расходов за счет повышения КПД и cosφ.

Подчеркнем, что обеспечение высоких энергетических показателей работы ЭП весьма актуально в настоящее время, когда экономия энергетических и материальных ресурсов превратилась в задачу первостепенной важности.

Потери мощности в установившемся режиме работы электропривода

Потери мощности ΔР. Эти потери в электродвигателе составляют основную долю потерь в ЭП а обычно представляются суммой постоянных К и переменных V потерь

ΔP = K+V. (8 1)

Под постоянными подразумеваются потери мощности, не зависящие от токов двигателя. К ним относятся потери в стали магнитопровода, механические потери от трения в подшипниках и вентиляционные потери. Для СД и двигателя постоянного тока с независимым возбуждением к постоянным потерям относят потери в обмотках возбуждения.

Строго говоря, постоянные потери в действительности не являются неизменными, а зависят от скорости двигателя, амплитуды и частоты питающего его напряжения. Однако, поскольку постоянные потери изменяются незначительно, они обычно принимаются неизменными и равными номинальным постоянным потерям.

Под переменными подразумеваются потери, выделяемые в обмотках двигателей при протекании по ним тока, зависящего от механической нагрузки ЭП.

Для двигателя постоянного тока переменные потери мощности

где

где  —кратность тока;

—кратность тока; —номинальные переменные потери мощности;

—номинальные переменные потери мощности; —номинальный ток двигателя;R—сопротивление обмоток. Для трехфазных асинхронных двигателей

—номинальный ток двигателя;R—сопротивление обмоток. Для трехфазных асинхронных двигателей

Для синхронных двигателей

Как видно из выражений (8.2—8.4), независимо от вида двигателя переменные потери в нем определяются номинальными потерями и кратностью тока.

Полные потери мощности в двигателе с учетом (8.2)-(8.4)

где  —коэффициент потерь (для большинства двигателей нормального исполнения в зависимости от номинальных мощности и скорости двигателей коэффициент

—коэффициент потерь (для большинства двигателей нормального исполнения в зависимости от номинальных мощности и скорости двигателей коэффициент колеблется в пределах 0,5—2). Потери мощности при работе двигателя в номинальном режиме

колеблется в пределах 0,5—2). Потери мощности при работе двигателя в номинальном режиме определяются по паспортным данным двигателя следующим образом:

определяются по паспортным данным двигателя следующим образом:

где  —номинальный КПД

—номинальный КПД

Постоянные потери мощности находятся как

Потери энергии установившемся режиме работы электропривода

Потери энергии. За время работы  двигателя с постоянной нагрузкой потери энергии

двигателя с постоянной нагрузкой потери энергии

При работе двигателя с циклически изменяющейся

При работе двигателя с циклически изменяющейся

нагрузкой

где

где  —потери мощности и время работы при

—потери мощности и время работы при — число отдельных участков

— число отдельных участков

цикла;  —время цикла.

—время цикла.

Потери мощности и энергии в преобразователе

Эти потери являются электрическими и определяю по формулам (8.2)  и

и (8.8).

(8.8).

При использовании управления двигателями полупроводниковых преобразователей эти потери складываются из потерь в вентилях, трансформаторах, сглаживающих и уравнительных реакторах, фильтрах и элементы устройств искусственной коммутации. Потери в полупроводниковых элементах преобразователей обычно относительно малы. При расчете потерь в трансформаторах и реакторах берется сопротивление обмоток или используется эквивалентное сопротивление преобразователя, определяемое форму

Потери мощности и энергии в переходных режимах электропривода

Возникающие при пуске, реверсе, торможении, изменение скорости, сбросе и набросе нагрузки токи, как правило, превышают номинальный уровень. По этой причине выделяющиеся в двигателе и других элементах ЭП потери могут быть весьма значительными и существенно влиять на энергетические показатели работы ЭП. Отметим также, что выделяющиеся в двигателе повышенные потерь вызывают его дополнительный нагрев, что подчеркивает важность правильной их оценки.

Особенно большое значение определение потерь электроэнергии в переходных процессах имеет для ЭП, у которых динамический режим является основные. К ним относятся, например, ЭП прокатных станов подъемных кранов, строгальных станков, лифтов и другие.

В общем случае потери энергии за время  переходного процесса могут быть определены с помощью следующего выражения:

переходного процесса могут быть определены с помощью следующего выражения:

где ΔАК и ΔАv—потери энергии, обусловлены соответственно постоянными и переменными потерями мощности. Составляющая потерь энергии

где ΔАК и ΔАv—потери энергии, обусловлены соответственно постоянными и переменными потерями мощности. Составляющая потерь энергии  легко может быть найдена в том случае, когда постоянные потери мощности К не изменяются за время переходного процесса,

легко может быть найдена в том случае, когда постоянные потери мощности К не изменяются за время переходного процесса,

Составляющая потерь энергии

Составляющая потерь энергии  может бы найдена при использовании формул (8.2) — (8.4), выражающих переменные потери мощности через ток и сопротивление:

может бы найдена при использовании формул (8.2) — (8.4), выражающих переменные потери мощности через ток и сопротивление:

Использование выражения (8.16) для определения

Использование выражения (8.16) для определения во многих случаях оказывается затруднительным, из-за того, что необходимо знать закон изменения тока двигателя в переходном процессеi(t), а также, располагать данными об изменении сопротивления R. Так как часто зависимость i(t) не выражается аналитически, а в переходных процессах R изменяется, то точное вычисление интеграла (8.16) оказывается затруднительным.

во многих случаях оказывается затруднительным, из-за того, что необходимо знать закон изменения тока двигателя в переходном процессеi(t), а также, располагать данными об изменении сопротивления R. Так как часто зависимость i(t) не выражается аналитически, а в переходных процессах R изменяется, то точное вычисление интеграла (8.16) оказывается затруднительным.

Потери энергии при работе ЭП без нагрузки

Потери энергии при работе ЭП без нагрузки (Мс = 0). Потери мощности в якоре ДПТ и роторе АД определяются идентичными выражениями (4.11) и (5-5)  и

и ,

,

поэтому переменные потери энергии в этих частях двигателей определяются одинаковым выражением

где

где  —скольжение или относительная скорость двигателей.

—скольжение или относительная скорость двигателей.

Исключим из (8.17) время как переменнуюПри Мс=0 с учетом (5.4)  получим

получим

Заменим в (8.17)

Заменим в (8.17)  согласно (8.18), изменив одновременно -пределы интегрирования. Начальному моменту времени

согласно (8.18), изменив одновременно -пределы интегрирования. Начальному моменту времени  будет соответствовать скольжение

будет соответствовать скольжение а конечному времени переходного процесса

а конечному времени переходного процесса . Тогда (8.18) выразится как

. Тогда (8.18) выразится как

*

Полученное выражение (8.19) удобно для определения потерь энергии, так как при пользовании им не требуются зависимости изменения координат ЭП во времени, а необходимо лишь знание параметров  и значений

и значений

Коэффициент полезного действия электроприводов

В общем случае, когда ЭП работает с разлитыми скоростями и нагрузками на валу как в установившемся, так и переходном режимах, КПД определяется

где  —полезная и потребленная энергия,

—полезная и потребленная энергия,  —потери энергии в ЭП;

—потери энергии в ЭП; —полезная механическая мощность ЭП на

—полезная механическая мощность ЭП на участке цикла;

участке цикла; — потери мощности в ЭП на i-м участке цикла; п — число участков работы ЭП. Рассчитанный по (8.29) КПД называют цикловым или средневзвешенным.

— потери мощности в ЭП на i-м участке цикла; п — число участков работы ЭП. Рассчитанный по (8.29) КПД называют цикловым или средневзвешенным.

Если ЭП работает в неизменном режиме с постоянной мощностью, то формула (8.29) упрощается и принимает вид

КПД ЭП как электромеханической системы определяется произведением КПД преобразователя  и управляющего

и управляющего устройства, электродвигателя

устройства, электродвигателя  и механической передачи

и механической передачи

Определяя по общей формуле (8.29) КПД отдельных элементов ЭП, затем по (8.31) находится КПД ЭП в целом.

Наиболее значимым и определяющим в выражении (8.31) является КПД двигателя, который рассмотрим подробнее.

Рис. 8.2, а иллюстрирует закономерность изменения номинального КПД электрических двигателей постоянного и переменного тока в зависимости от их номинальной мощности Pном и скорости  .

.

Таким образом, более мощные и высокоскоростные двигатели характеризуются и более высокими номинальными КПД.

КПД отдельного двигателя зависит от развиваемой им полезной механической мощности на валу. При малых нагрузках КПД двигателя небольшой (рис. 8.2,6), по мере увеличения нагрузки он растет, достигая максимального значения  при мощности, близкой к номинальной. Способы повышения КПД двигателей сводятся кследующему: ограничение времени работы двигателя на холостом ходу; обеспечение нагрузки двигателя при его работе, близкой к номинальной, в том числе путем замены малозагруженного двигателя на двигатель меньшей мощности (такая замена должна быть обоснована экономически я проведена только в том случае, когда капитальные затраты на модернизацию ЭП окупятся за счет сокращения эксплуатационных расходов) и применение регулятора экономичности.

при мощности, близкой к номинальной. Способы повышения КПД двигателей сводятся кследующему: ограничение времени работы двигателя на холостом ходу; обеспечение нагрузки двигателя при его работе, близкой к номинальной, в том числе путем замены малозагруженного двигателя на двигатель меньшей мощности (такая замена должна быть обоснована экономически я проведена только в том случае, когда капитальные затраты на модернизацию ЭП окупятся за счет сокращения эксплуатационных расходов) и применение регулятора экономичности.

Коэффициент мощности электропривода

ЭП, подключаемые к сети переменного тока, потребляют из нее активную  и реактивнуюQ мощности. Активная мощность расходуется на осуществление ЭП полезной работы и покрытие потерь в нем, а реактивная мощность обеспечивает создание электромагнитных полей двигателя и других его элементов и непосредственно полезной работы не производит.

и реактивнуюQ мощности. Активная мощность расходуется на осуществление ЭП полезной работы и покрытие потерь в нем, а реактивная мощность обеспечивает создание электромагнитных полей двигателя и других его элементов и непосредственно полезной работы не производит.

Работа ЭП, как и любого другого потребителя активной и реактивной энергии, характеризуется коэффициентом мощности

где S- полная (или кажущаяся) потребляемая мощность.

Угол φ, как известно, определяет сдвиг- фаз напряжения сети и тока ЭП: если он потребляет реактивную мощность, то существует сдвиг фаз  и

и . Если реактивная мощность не потребляется, то

. Если реактивная мощность не потребляется, то

ЭП, потребляя реактивную мощность, дополнительно нагружает систему электроснабжения, вызывая дополнительные потери напряжения и энергии в ее элементах. По этой причине всегда следует стремиться к обеспечению максимально возможного cosφ ЭП как одного из важных энергетических показателей его работы.

Если ЭП работает в каком-то цикле при различных нагрузках или скоростях, то он как потребитель реактивной энергии характеризуется средневзвешенным или цикловым коэффициентом мощности, который определяется отношением потребленной активной энергии за цикл  к полной или кажущейся энергии

к полной или кажущейся энергии

Коэффициентом мощности характеризуется работа ЭП с двигателями переменного тока (АД и СД), а также ЭП постоянного тока, выполненного по системе «управляемый выпрямитель—двигатель постоянного тока».

Коэффициентом мощности характеризуется работа ЭП с двигателями переменного тока (АД и СД), а также ЭП постоянного тока, выполненного по системе «управляемый выпрямитель—двигатель постоянного тока».

Расчет мощности и выбор двигателей

Основным требованием при выборе электродвигателя является его соответствие условиям технологического процесса рабочей машины. Задача выбора состоит в поиске такого двигателя, который обеспечивает заданный технологический цикл рабочей машины, соответствует условиям окружающей среды, и компоновки с рабочей машиной я при этом имеет нормативный (допустимый) нагрев.

Выбор двигателя недостаточной мощности может привести к нарушению заданного цикла, снижению производительности рабочей машины. При этом будут иметь место также его повышенный нагрев, ускоренное старение изоляции и преждевременный выход двигателя из строя, что вызовет останов рабочей машины.

Недопустимым является также использование двигателей завышенной мощности, так как при этом не только повышается первоначальная стоимость ЭП, но и увеличиваются потери энергии за счет снижения КПД двигателя. Выбор электродвигателя производится обычно в такой последовательности: расчет мощности и предварительный выбор двигателя; проверка выбранного двигателя по условиям пуска, перегрузки и нагреву.

Если выбранный двигатель удовлетворяет условиям проверки, то на этом выбор двигателя заканчивается. Если же двигатель не удовлетворяет условиям проверки, то выбирается другой двигатель (как правило, большей мощности) и проверка повторяется.

Основой для расчета мощности и выбора электродвигателя являются нагрузочная диаграмма и диаграмма скорости (тахограмма) исполнительного органа рабочей машины.

Нагрузочная диаграмма исполнительного органа рабочей машины представляет собой график изменения приведенного к валу двигателя статического момента нагрузки во времени Mc(t). Эта диаграмма рассчитывается на основании технологических дан-пых, характеризующих работу машин и механизмов, и параметров механической передачи. Для примера приведем формулы, по которым можно рассчитать моменты сопротивления Мc, создаваемые на валу двигателя при работе исполнительных органов некоторых машин и механизмов.

Механизм подъемной лебедки

где G—сила тяжести поднимаемого груза, Н; R— радиус барабана подъемной лебедки, м; i, ŋ—передаточное число и КПД механической передачи.

где G—сила тяжести поднимаемого груза, Н; R— радиус барабана подъемной лебедки, м; i, ŋ—передаточное число и КПД механической передачи.

Определение расчетной мощности двигателя. Ориентировочно расчетный момент двигателя

где — эквивалентный момент нагрузки;

— эквивалентный момент нагрузки; —коэффициент запаса, учитывающий динамические режимы электродвигателя, когдаон работает с повышенными токами и моментам.

—коэффициент запаса, учитывающий динамические режимы электродвигателя, когдаон работает с повышенными токами и моментам.

Если момент нагрузки Мс изменяется во времени и нагрузочная диаграмма имеет несколько участков, как это показано на рис. 9.1а,

то Мсэ определяется как среднеквадратичная величина

то Мсэ определяется как среднеквадратичная величина

где

где  соответственно момент и длительностьi-го участка нагрузочной диаграммы.

соответственно момент и длительностьi-го участка нагрузочной диаграммы.

Для рассматриваемого графика движения расчетная скорость двигателя  . Если скорость исполнительного органа регулируется, то расчетная скорость определяется более сложным путем и зависит от ее способа регулирования/

. Если скорость исполнительного органа регулируется, то расчетная скорость определяется более сложным путем и зависит от ее способа регулирования/

Определим расчетную мощность двигателя

Определение расчетной мощности двигателя.

Ориентировочно расчетный момент двигателя

где — эквивалентный момент нагрузки;

— эквивалентный момент нагрузки; —коэффициент запаса, учитывающий динамические режимы электродвигателя, когдаон работает с повышенными токами и моментам.

—коэффициент запаса, учитывающий динамические режимы электродвигателя, когдаон работает с повышенными токами и моментам.

Если момент нагрузки Мс изменяется во времени и нагрузочная диаграмма имеет несколько участков, как это показано на рис. 9.1а,

то Мсэ определяется как среднеквадратичная величина

то Мсэ определяется как среднеквадратичная величина

где

где  соответственно момент и длительностьi-го участка нагрузочной диаграммы.

соответственно момент и длительностьi-го участка нагрузочной диаграммы.

Для рассматриваемого графика движения расчетная скорость двигателя  . Если скорость исполнительного органа регулируется, то расчетная скорость определяется более сложным путем и зависит от ее способа регулирования/

. Если скорость исполнительного органа регулируется, то расчетная скорость определяется более сложным путем и зависит от ее способа регулирования/

Определим расчетную мощность двигателя

Выбор двигателя

Выбор двигателя. По каталогу выбираем двигатель ближайшей большей мощности и скорости. Выбираемый двигатель при этом должен по роду и величине напряжения соответствовать сетям переменного или постоянного тока данного предприятия; по конструктивному исполнению — условиям его компоновки с исполнительным органом и способам крепления на рабочей машине, а по способу вентиляции и защиты от действия окружающей среды — условиям его работы.

Выбранный двигатель- проверяется до перегрузочной способности. Для этого рассчитывается зависимость момента двигателя от времени M(t) называемая нагрузочной диаграммой двигателя. Она строится с помощью уравнения механического движения, записанного в виде

Динамический момент определяется суммарным приведенным моментом инерции J и заданными ускорением на участке разгона и замедлением на участке торможения диаграммы  (рис. 9.1,6). Если принять график

(рис. 9.1,6). Если принять график на участках разбега и торможения линейным, то динамический момент на этих участках

на участках разбега и торможения линейным, то динамический момент на этих участках

Зная график динамического момента (рис. 9.1, в) при постоянных ускорений и замедлений и зависимость M(t), построенную на основании (9.8), сопоставим максимально допустимый момент двигателя  с максимальным моментом

с максимальным моментом (рис. 9.1, г). Для рассматриваемого случая должно выполняться соотношение

(рис. 9.1, г). Для рассматриваемого случая должно выполняться соотношение

Если соотношение (9.10) выполняется, то двигатель обеспечит заданное ускорение на участке разгона (см. рис. 9.1), если нет—график движения на этом участке будет отличаться от заданного и необходимо выбирать другой двигатель.

Для двигателя постоянного тока обычного исполнения и синхронного двигателя  =(1|5.,.2,5)

=(1|5.,.2,5)  , для АД с фазным ротором этот момент может быть принят примерно равным критическому.

, для АД с фазным ротором этот момент может быть принят примерно равным критическому.

Проверка двигателей по нагреву прямым методом

Электрический двигатель при своей работе может нагреваться лишь до определенной, допустимой температуры, определяемой в первую очередь нагревостойкостью применяемых изоляционных материалов. Соблюдение установленных заводом-изготовителем ограничений по допустимой температуре нагрева, что заложено в номинальные (паспортные) данные двигателя, обеспечивает нормативный срок его службы в пределах 15—20 лет. Превышение допустимой температуры ведет к преждевременному разрушению изоляции обмоток и сокращению срока службы электрических двигателей. Так, для изоляций класса А превышение допустимой температуры нагрева на 8—I0 С сокращает срок ее службы вдвое.

studfiles.net

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1.Выбор электродвигателя

1.2.Кинематический расчет привода

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

3. РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1.Выбор материалов, термообработки и допускаемых напряжений

3.2.Проектный расчет зубчатой передачи

3.3.Проверочный расчет зубчатых передач

4.КОНСТРУИРОВАНИЕ ОСНОВНЫХ ДЕТАЛЕЙ РЕДУКТОРА

4.1.Конструирование валов

4.1.1. Ведущий вал

4.1.2. Ведомый вал

4.1.Конструирование зубчатого колеса

4.2.Расчет шпонок

4.2.1. Шпонка ведущего вала

4.2.2. Шпонка ведомого вала

4.3. Конструирование зубчатых колёс

4.4 Компоновка цилиндрического редуктора

5. СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Целью данного курсовой работы является проектирование механического привода для закрепления теоретических знаний, полученных при изучении курса «Детали машин», а так же получение практического опыта в проведении расчетно-конструкционной работы.

Общий объем курсового проекта составляют расчетно-пояснительная записка, оформление которой должно соответствовать требованиям ЕСКД, предъявляемым к текстовым документам, и графическая часть. В графической части необходимо будет выполнить чертеж редуктора на формате А1 с соответствующими спецификациями, деталировочные чертежи деталей редуктора и компоновочный чертеж механического привода на формате А2.

В качестве задания, используется кинематическая схема ленточного транспортера, состоящего одноступенчатого цилиндрического редуктора, клиноременной передачи и, соответственно, соединительной муфты. В качестве источника энергии используется асинхронный электродвигатель.

В техническом задании на проектирование указаны: вариант схемы привода; срок службы привода; циклограмма режима нагружения с указанием значений ki и li -относительных величин нагрузок и продолжительности их действия; крутящий момент на барабане конвейера Тб, Нм; частота вращения барабана nБ , об /М иН ; и число полюсов электродвигателя.

Сведения, необходимые для курсового проектирования, в том числе и справочные данные, по возможности приведены в методической литературе.

1. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1. Выбор электродвигателя

По исходным данным берем следующие значения: n Б = 125 [об /М ин] – частота вращения барабана;

Тб = 140 [Нм] - крутящий момент на барабане конвейера;

Значение мощности двигателя можно определить из следующего выражения:

Подставив в эту формулу исходные данные, получим: = 140* 125/9550 = 1,83[кВт]

= 140* 125/9550 = 1,83[кВт]  Требуемая мощность электродвигателя:

Требуемая мощность электродвигателя: h = h  h р h

h р h  ; (1.3)

; (1.3)

h  - КПД зубчатой передачи;

- КПД зубчатой передачи;

h р - КПД ременной передачи;

h

- КПД поршневой пары.

- КПД поршневой пары. Эти значения берутся из таблицы 1.1.

Ориентировочные значения величин КПД и передаточных чисел различных элементов привода

Таблица 1.1

Выбрав из таблицы следующие значения: h  = 0,95; h р = 0,98; h

= 0,95; h р = 0,98; h

= 0,99, приступаем к вычислению суммарного КПД и мощности двигателя:

= 0,99, приступаем к вычислению суммарного КПД и мощности двигателя: h = 0,95·0,98 ·0,99 =0,92;

Рэ =1,83/ 0,92 = 1,99 [кВт]

По таблице 1.2 выбираем асинхронный электродвигатель, с учетом того, что номинальная мощность Рэ ' ≥ 0,95 РЭ .

Таблица 1.2 Технические данные асинхронных двигателей 4А….УЗ

По данным таблицы 1.2, исходя из номинальной мощности, Р'э ≥1,89[кВт] подбираем двигатель, удовлетворяющий начальному условию (должен быть с четырьмя полюсами). Итак, выбранный нами двигатель: 4А90LУ3

Значения символов в условных обозначениях: цифра 4 указывает порядковый номер серии, буква А - род двигателя - асинхронный. Следующие за буквой А числа соответствуют высоте оси вращения, мм; буква L относится к установочным размерам по длине станины. Цифры 2, 4, 6 и 8 означают число полюсов. Последние два знака УЗ показывают, что двигатель предназначен для эксплуатации в зоне умеренного климата. S, % - величина скольжения. Скольжение составляет для данного двигателя S=5,1% .

1.2. Кинематический расчет привода

Определяем амплитудную частоту вращения электродвигателя:

пд = 1500 – 0,01·1500 = 1485

пд = 1500 – 0,01·1500 = 1485

Затем определяем общее передаточное число привода:

(1.5)

(1.5) и = 1485/125 = 11,9

Далее, учитывая что и =  ир , где из - передаточное число зубчатой передачи, а ир - передаточное число ременной передачи; по данным таблицы 1.1 определяем оптимальные значения передаточных чисел зубчатой и ременной передачи. Выбираем из = 4, тогда: и p =и/из = 2,8 Следующим шагом будет определение частоты вращения валов зубчатого редуктора.

ир , где из - передаточное число зубчатой передачи, а ир - передаточное число ременной передачи; по данным таблицы 1.1 определяем оптимальные значения передаточных чисел зубчатой и ременной передачи. Выбираем из = 4, тогда: и p =и/из = 2,8 Следующим шагом будет определение частоты вращения валов зубчатого редуктора.

(1.6)

(1.6)

п, = 1485 /2,8 = 530,36

(1.7)

(1.7)

п2 =530,36/4 = 124,59  пБ

пБ

Результат был вычислен без погрешности, что говорит о верности проведения расчета.

Теперь определяем крутящие моменты.

Ведомый вал: Т2 =ТБ =140[Нм]

ведущий вал:

(1.8)

(1.8) Крутящий момент на валу электродвигателя:

2. РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

Определяем максимальный расчетный крутящий момент на ведущем валу:

; (2.1)

; (2.1)

mirznanii.com

М. Н. Галкин, К. А. Малиновский

ГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Методические указания к курсовому проектированию

При выполнении курсового проекта ТРД по данным энергетического расчета делается общий газодинамический расчет двигателя, при котором определяются: форма и размеры его проточной части, кинематика потока, число ступеней компрессора и турбины, размеры, количество и шаг лопаток рабочего колеса и спрямляющего аппарата первой и последней ступеней компрессора и рабочего колеса первой ступени турбины, частота вращения ротора турбокомпрессора.

Как и в случае энергетического расчета, рекомендованные в данном пособии методы и тематика расчетов преследуют цель лишь познакомить обучающихся с принципиальными соотношениями и связями, которые только в первом приближении определяют параметры газового потока и основные геометрические размеры проточной части двигателя. Ряд расчетов, обязательных при более детальной разработке конструкции основных узлов ТРД, сознательно опускается. Так, например, расчет компрессора и турбины ведется по среднему диаметру, не рассматривается изменение параметров потока по высоте лопаток, ориентировочно определяются только основные размеры камеры сгорания без ее газодинамического расчета, Форма и размеры проточной части двигателя выбираются из условия работы двигателя только на расчетном режиме, Исключены вариантные расчеты, которые необходимы при более детальном проектировании двигателя.

1.ПРОТОЧНАЯ ЧАСТЬ ДВИГАТЕЛЯ

1.1. Термодинамические параметры газа

При энергетическом расчете в характерных сечениях двигателя В, К, Г, Т и С (рис. 1)* определяются температура Т* и давления З* заторможенного потока газа, которые из-за высокой скорости с движения газа в этих сечениях существенно отличаются от термодинамических параметров: температуры Т и давления  . Как известно,

. Как известно,

( 1 )

( 1 )

и

; ( 2 )

; ( 2 )

где k – показатель адиабаты для газа;

- теплоемкость газа при постоянном давлении.

- теплоемкость газа при постоянном давлении.

При этом, согласно уравнения состояния, плотность газа

; ( 3 )

; ( 3 )

где R – газовая постоянная.

1.2. Геометрические размеры проточной части

При движении газа вдоль двигателя (рис. 1) существенно изменяется площадь поперечного сечения проточной части, которая, согласно уравнению расхода,

; ( 4 )

; ( 4 )

где G – массовый расход газа через рассматриваемое сечение двигателя, величина которого известна из энергетического расчета;

- осевая составляющая скорости в рассматриваемом сечении двигателя, которая как и

- осевая составляющая скорости в рассматриваемом сечении двигателя, которая как и  , находится при газодинамическом расчете.

, находится при газодинамическом расчете.

Проточная часть двигателя имеет в поперечном сечении форму кругового кольца, у которого наружный диаметр  , внутренний -

, внутренний -  , средний -

, средний -  , и толщина

, и толщина  . При этом

. При этом

и

и  ( 5 )

( 5 )

Если заданным является наружный диаметр  , то

, то

( 6 )

( 6 )

если – внутренний  , то

, то

( 7 )

( 7 )

и если – средний  , то

, то

и

и  ( 8 )

( 8 )

Во многих случаях при проектировании элементов двигателя задается относительный внутренний диаметр

( 9 )

( 9 )

тогда

( 10 )

( 10 )

и

( 11 )

( 11 )

2. ОСЕВОЙ КОМПРЕССОР

2.1 Проточная часть компрессора

Вдоль компрессора (рис. 1) плотность  воздуха увеличивается и, соответственно ( 4 ), уменьшается площадь

воздуха увеличивается и, соответственно ( 4 ), уменьшается площадь  поперечного сечения проточной части и высота

поперечного сечения проточной части и высота  лопаток. Из-за имеющихся между лопатками и корпусом зазоров

лопаток. Из-за имеющихся между лопатками и корпусом зазоров  с уменьшением высоты

с уменьшением высоты  лопаток увеличивается влияние концевых потерь на КПД компрессора, что становится особенно заметным при высоте лопаток

лопаток увеличивается влияние концевых потерь на КПД компрессора, что становится особенно заметным при высоте лопаток  мм, и что необходимо учитывать при выборе осевой составляющей

мм, и что необходимо учитывать при выборе осевой составляющей  скорости с движением воздуха и формы проточной части ( рис. 2).

скорости с движением воздуха и формы проточной части ( рис. 2).

Из уравнения ( 4 ) видно, что высота  лопатки тем больше, чем меньше осевая скорость

лопатки тем больше, чем меньше осевая скорость  . Однако с уменьшением скорости

. Однако с уменьшением скорости  , как правило, уменьшается работа

, как правило, уменьшается работа  ступени. Поэтому при проектировании компрессора принимается компромиссное решение. Первая ступень определяет поперечные габариты компрессора и имеет наиболее высокие лопатки. Поэтому в ней в ней на входе устанавливается осевая скорость

ступени. Поэтому при проектировании компрессора принимается компромиссное решение. Первая ступень определяет поперечные габариты компрессора и имеет наиболее высокие лопатки. Поэтому в ней в ней на входе устанавливается осевая скорость  =170 – 210 м/с, которая ограничивается только условиями обтекания лопатки воздухом без волновых потерь, В последующих ступенях скорость

=170 – 210 м/с, которая ограничивается только условиями обтекания лопатки воздухом без волновых потерь, В последующих ступенях скорость  незначительно увеличивается и только в двух – трех последних ступенях она несколько снижается и на выходе из компрессора составляет

незначительно увеличивается и только в двух – трех последних ступенях она несколько снижается и на выходе из компрессора составляет  =120 – 170 м/с, что приводит к некоторому снижению работу этих ступеней, но диктуется необходимостью получения более высоких лопаток на последних ступенях и умеренной скорости вдоха воздуха в камеру сгорания.

=120 – 170 м/с, что приводит к некоторому снижению работу этих ступеней, но диктуется необходимостью получения более высоких лопаток на последних ступенях и умеренной скорости вдоха воздуха в камеру сгорания.

Высота лопаток также существенно зависит и от формы проточной части, которая в ТРД выполняется ( рис. 2) наиболее часто с постоянным наружным  или средним диаметром

или средним диаметром  , а в некоторых случаях с постоянным внутреннем диаметром

, а в некоторых случаях с постоянным внутреннем диаметром  или комбинированная из них. В случае

или комбинированная из них. В случае  ( рис. 2а ) окружные скорости во всех ступенях имеют максимальную величину из периферии, а на среднем и внутреннем диаметрах возрастают от первой ступени к последней. Это позволяет увеличить напор ступеней и, соответственно, уменьшить их число

( рис. 2а ) окружные скорости во всех ступенях имеют максимальную величину из периферии, а на среднем и внутреннем диаметрах возрастают от первой ступени к последней. Это позволяет увеличить напор ступеней и, соответственно, уменьшить их число  по сравнению со схемой на рис. 2б. Однако при

по сравнению со схемой на рис. 2б. Однако при  высота лопаток от ступени к ступени уменьшается быстрее чем при

высота лопаток от ступени к ступени уменьшается быстрее чем при  и, кроме того, в последнем случае обеспечивается желательная симметрия движения воздуха как по компрессору, так и на входе в камеру сгорания.

и, кроме того, в последнем случае обеспечивается желательная симметрия движения воздуха как по компрессору, так и на входе в камеру сгорания.

Число  ступеней компрессора зависит как от величины его работы

ступеней компрессора зависит как от величины его работы  , так и от распределения этой работы по ступеням, которое, как правило, бывает неравномерным. Наименее нагруженной делается первая ступень, работа

, так и от распределения этой работы по ступеням, которое, как правило, бывает неравномерным. Наименее нагруженной делается первая ступень, работа  которой составляет 16 – 22 кДж/кг. Объясняется это тем, что на рабочем колесе первой ступени затруднительна установка достаточного количества лопаток и, кроме того, на рабочем первой ступени в наибольшей мере сказывается изменение режима работы двигателя и полета самолета. Вторая ступень нагружается больше, чем первая, т. к. ее работа в меньшей мере зависит от внешних факторов, через нее проходит воздух с более высокой температурой, что при той же скорости воздуха соответствует меньшим числам М, и наконец, конструктивно она выполняет с более рациональной высотой и густотой лопаточных решеток. Работа

которой составляет 16 – 22 кДж/кг. Объясняется это тем, что на рабочем колесе первой ступени затруднительна установка достаточного количества лопаток и, кроме того, на рабочем первой ступени в наибольшей мере сказывается изменение режима работы двигателя и полета самолета. Вторая ступень нагружается больше, чем первая, т. к. ее работа в меньшей мере зависит от внешних факторов, через нее проходит воздух с более высокой температурой, что при той же скорости воздуха соответствует меньшим числам М, и наконец, конструктивно она выполняет с более рациональной высотой и густотой лопаточных решеток. Работа  второй ступени составляет 24 – 30 кДж/кг. Работа всех остальных ступеней

второй ступени составляет 24 – 30 кДж/кг. Работа всех остальных ступеней  , кроме двух последних, делается максимально допустимой и составляет 34 – 38 кДж/кг. В двух последних ступенях, как и в первых, работу сжатия снижают до

, кроме двух последних, делается максимально допустимой и составляет 34 – 38 кДж/кг. В двух последних ступенях, как и в первых, работу сжатия снижают до  = 31 – 35 кДж/кг в предпоследней и до

= 31 – 35 кДж/кг в предпоследней и до  = 28 – 32 кДж/кг в последней, т. к. снижается осевая скорость

= 28 – 32 кДж/кг в последней, т. к. снижается осевая скорость  и, кроме того, последние ступени имеют пониженные значения КПД. Снижение нагрузки в последних ступенях желательно так же, как и в первых, для улучшения работы компрессора на нерасчетных режимах. С учетом вышеизложенного распределения работы

и, кроме того, последние ступени имеют пониженные значения КПД. Снижение нагрузки в последних ступенях желательно так же, как и в первых, для улучшения работы компрессора на нерасчетных режимах. С учетом вышеизложенного распределения работы  по ступеням, число

по ступеням, число  ступеней компрессора предварительно находится из условия

ступеней компрессора предварительно находится из условия

( 12 )

( 12 )

а, затем, полученная величина  округляется до целого числа и, соответственно, корректируются величины выбранных работ

округляется до целого числа и, соответственно, корректируются величины выбранных работ  ступеней так, чтобы

ступеней так, чтобы

, ( 13 )

, ( 13 )

vunivere.ru

Водоналивной транспорт "Судак" (U756)

В циркуляционной системе смазки имеются реверсивный шестеренчатый насос, водомасляный холодильник и фильтры грубой и тонкой очистки масла. Смазка цилиндров двигателя и продувочного насоса - от лубрикаторов...

Водоналивной транспорт "Судак" (U756)

...

Водоналивной транспорт "Судак" (U756)

Подготовка дизеля к действию после непродолжительной стоянки, во время которой не выполнялись работы, связанные с разборкой...

Водоналивной транспорт "Судак" (U756)

Дизель-генераторы могут запускаться вручную непосредственно у двигателя, дистанционно и автоматически. Дистанционный пуск осуществляется при помощи кнопки из помещения (например, ЦПУ) и предусматривает ручное управление агрегатом...

Водоналивной транспорт "Судак" (U756)

Одновременную затяжку анкерных связей выполняют следующим образом. Навертывают на концы анкерных связей (на резьбу) сверху крепежной гайки втулки. Устанавливают приспособление на блок цилиндров. Соединяют втулки, навернутые на анкерные связи...

Женщина за рулем. Выбор автомобиля

1 - НЕДАЛЬНОВИДНОСТЬ. При покупке автомобиля в первую очередь надо ответить на вопрос: "Для чего он мне нужен?" По городским улицам совсем не обязательно ездить на Hummer, а Ford не подходит для путешествий на дачу...

Конструирование и расчет автомобиля

...

Проектирование грузовой станции полупродольного типа

Количество главных путей на подходах к станции можно определить сопоставлением потребной пропускной способности прилегающего участка с его наличной пропускной способностью...

Проектирование пассажирского дальнемагистрального самолета на 300 пассажиров с дальностью полета 9000 км

Для выбора двигателей самолета необходимо назначить тип двигателей, их количество, размещение и основные параметры двигателя. Тип двигателя: Турбореактивный двигатель двухконтурный (ТРДД) - воздушно-реактивный двигатель...

Проектирование сортировочных устройств

Прием поездов с Б,Г: Б-Г 17р*27тр = 459 Г-Б 22р*20тр = 440 Отправление поездов на Б и Г: Г-Б 18тр*19сф = 342 Б-Г 32тр*15сф = 480 Прием поездов с А и В: А-В 27тр*14р = 378 В-А 20тр*25р = 500 Отправление поездов на А и В: А-В 29тр*11сф =319 В-А 21тр*24сф = 504 Пассажирское движение...

Проектирование сухогрузного теплохода класса "О" и грузоподъёмностью 1750т

1. Ширина судна без ограничений по осадке. В=D2/3/(с*д*d*b), где d=L/B; b=B/T; D - Водоизмещение полученное из уравнения масс. с- Плотность воды. (равно 1) д- Коэффициент полноты водоизмещения судна прототипа (0,836) d - Относительная длина, по судну прототипу (6...

Расчет мощности главной силовой установки при изменении скорости однопалубного, двухвинтового наливного теплохода

...

Расчет мощности главной силовой установки при изменении скорости однопалубного, двухвинтового наливного теплохода

В качестве прототипа принимается служебно-разьездного теплохода проекта №866, мощностью кВт. Так как размерения проектируемого судна совпадают с размерениями судна прототипа, то необходимая мощность определяется по формуле , (1.1...

Расчет систем энергетических установок

Гидродинамический расчет и выбор главной энергетической установки осуществляется в следующей последовательности: определяются сопротивление воды движению судна R, кН: R = ( /2)s 2...

Энергооборудование вагонов

По найденным мощностям и с учетом условий работы по каталогу выбираем необходимые электродвигатели и определяем номинальный ток. Так как электродвигатели постоянного тока, то номинальный ток определяем по формуле:...

tran.bobrodobro.ru

ФЕДЕРАЛЬНОЕ АГЕНТСВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

Высшего профессионального образования

«МАТИ» - РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Двигатели летательных аппаратов и теплотехника»

КУРСОВАЯ РАБОТА

По теме «Энергетический расчет газотурбинного двигателя»

Составитель:

Москва 2010

Исходные данные :

|

Тип двигателя |

ТРДД; |

|

Тяга двигателя на расчётном режиме |

R = 130 кН; |

|

Расчётная высота полёта |

Н = 0 км; |

|

Число Маха на расчётном режиме |

М = 0; |

|

Степень повышения давления воздуха в компрессоре на расчётном режиме |

|

|

Температура газа перед турбиной |

|

|

Степень двухконтурности |

m = 0,76. |

Справочные данные:

|

Показатель адиабаты воздуха |

кв = 1,40; |

|

Показатель адиабаты продуктов сгорания |

кг = 1,33; |

|

Коэффициент восстановления давления во входном устройстве при М ≤ 1 |

σвд = 0,97; |

|

Адиабатический КПД компрессора |

|

|

КПД камеры сгорания |

ηг = 0,99; |

|

Стехиометрический коэффициент |

L0 = 14,8; |

|

Коэффициент восстановления давления в камере сгорания |

σкс = 0,95; |

|

Адиабатический КПД турбины |

|

|

Коэффициент восстановления давления во втором контуре |

σII = 0,98; |

|

Коэффициент скорости в сопле |

φс = 0,98; |

|

Газовая постоянная воздуха |

RВ = 287 Дж/кг∙К; |

|

Газовая постоянная продуктов сгорания |

RГ = 288 Дж/кг∙К; |

|

Теплоёмкость воздуха при постоянном давлении |

СРВ = 1004 Дж/кг∙К; |

|

Теплоёмкость продуктов сгорания при постоянном давлении |

СРГ = 1131 Дж/кг∙К; |

|

Теплотворная способность топлива |

Нu = 43000 кДж/кг∙К. |

I. РАСЧЕТ СКОРОСТНОЙ ХАРАКТЕРИСТИКИ НА БЕСФОРСАЖНОМ РЕЖИМЕ.

МЕЖДУНАРОДНАЯ СТАНДАРТНАЯ АТМОСФЕРА.

|

|

|

|

|

|

|

|

|

|

км |

Па |

К |

м/c |

км |

Па |

К |

м/c |

|

0 |

101320 |

288 |

340 |

13 |

16570 |

216 |

295 |

|

0,5 |

95450 |

285 |

338 |

14 |

14160 |

216 |

295 |

|

1,0 |

89880 |

282 |

336 |

15 |

12110 |

216 |

295 |

|

1,5 |

84560 |

278 |

334 |

16 |

10350 |

216 |

295 |

|

2,0 |

79500 |

275 |

332 |

17 |

8846 |

216 |

295 |

|

2,5 |

74690 |

272 |

330 |

18 |

7562 |

216 |

295 |

|

3,0 |

70120 |

267 |

328 |

19 |

6465 |

216 |

295 |

|

4,0 |

61650 |

262 |

324 |

20 |

5527 |

216 |

295 |

|

5,0 |

54040 |

256 |

320 |

21 |

4725 |

216 |

295 |

|

6,0 |

47210 |

249 |

316 |

22 |

4040 |

216 |

295 |

|

7,0 |

41010 |

243 |

312 |

23 |

3455 |

216 |

295 |

|

8,0 |

35650 |

236 |

308 |

24 |

2954 |

216 |

295 |

|

9,0 |

30790 |

230 |

304 |

25 |

2526 |

216 |

295 |

|

10,0 |

26490 |

223 |

299 |

26 |

2162 |

219 |

297 |

|

11,0 |

22690 |

216 |

295 |

27 |

1854 |

222 |

299 |

|

12,0 |

19390 |

216 |

295 |

28 |

1594 |

225 |

301 |

v = M∙a = 0∙340 = 0 м/с.

Температура:

;

;

Давление:

;

;

;

;

;

;

Действительная работа сжатия воздуха в первом контуре:

;

;

;

;

;

;

;

;

28. Температура газо-воздушной смеси

за смесителем

28. Температура газо-воздушной смеси

за смесителем

29.Адиабатическая скорость истечения газа из сопла равна критической:

30.Действительная скорость истечения газа:

wc = wc.ад∙φс = 503,06∙0,98 = 493м/с;

31.Так как сопло в рассматриваемом двигателе сужающееся, и скорость истечения равна критической, термодинамические параметры на срезе сопла определяются по формулам.

Давление:

Температура:

32.Удельная тяга:

33.Секундный расход воздуха, необходимый для создания заданной силы тяги:

34.Расход воздуха через внутренний контур:

35.Расход воздуха через наружный контур:

36.Часовой расход топлива:

37.Удельный расход топлива:

II. РАСЧЕТ СКОРОСТНОЙ ХАРАКТЕРИСТИКИ НА ФОРСАЖНОМ РЕЖИМЕ.

Расчет скоростной характеристики на форсажном режиме проводится до сечения за смесителем СМ включительно в той же последовательности и по тем же формулам, что и на бесфорсажном режиме.

ПАРАМЕТРЫ СВОЙСТВ РАБОЧЕГО ТЕЛА И ЗНАЧЕНИЯ ОПЫТНЫХ КОЭФФИЦИЕНТОВ, ПРИНЯТЫХ ПОСТОЯННЫМИ:

Расчет форсажной камеры и параметров двигателя на форсажном режиме производится в следующей последовательности:

1. Относительный расход топлива в форсажной камере

.

.

2. Коэффициент избытка воздуха в форсажной камере

,

,

3. Давление на выходе из форсажной камеры:

.

.

4. Адиабатическая скорость истечения газа из сопла

.

.

5. Скорость истечения из сопла

6. Давление на срезе сопла

.

.

7. Температура на срезе сопла

.

.

8. Удельная тяга

.

.

9.Удельный расход топлива

.

.

10. Тяга двигателя

.

.

11. Абсолютный расход топлива

.

.

III. РАСЧЕТ СКОРОСТНОЙ И ВЫСОТНОЙ ХАРАКТЕРИСТИКИ.

После определения параметров двигателя на расчётном режиме, можно приступать к расчёту высотной характеристики. При расчёте скоростной характеристики используются численные значения следующих величин, которые были определены при энергетическом расчёте:

- адиабатическая работа сжатия в компрессоре

низкого давления;

- адиабатическая работа сжатия в компрессоре

низкого давления;

- действительная работа сжатия в компрессоре

низкого давления;

- действительная работа сжатия в компрессоре

низкого давления;

- адиабатическая работа сжатия в компрессоре

высокого давления;

- адиабатическая работа сжатия в компрессоре

высокого давления;

- действительная работа сжатия в компрессоре

высокого давления;

- действительная работа сжатия в компрессоре

высокого давления;

- степень понижения давления в турбине низкого

давления;

- степень понижения давления в турбине низкого

давления;

- степень понижения давления в турбине

высокого давления;

- степень понижения давления в турбине

высокого давления;

- температура газа за турбиной низкого

давления;

- температура газа за турбиной низкого

давления;

- скорость истечения газа из сопла.

- скорость истечения газа из сопла.

Расчёт скоростной характеристики производим при постоянном значении высоты полёта Н = 10 км определяемых рядом значений числа М. Вычислим скоростную характеристику для числа Маха М = 0.

vunivere.ru

ФЕДЕРАЛЬНОЕ АГЕНТСВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

Высшего профессионального образования

«МАТИ» - РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Двигатели летательных аппаратов и теплотехника»

Утверждено

Редакционно – издательским

Советом института

ОБРАЗЕЦ ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

По теме « Энергетический расчет газотурбинного двигателя

для Боинг 737(200)»

Составитель:

Москва 2006

«МАТИ» - РГТУ им. К.Э.

Кафедра «Двигатели летательных аппаратов и теплотехника»

З А Д А Н И Е

на курсовую работу

«ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ»

Руководитель работы _________/ /

1. Тип самолета – пассажирский

2. Взлетная масса Gс = 52 000 кг

3. Макс. полетная скорость Vm = 945 км/час

4. Расчетная тяга на взлете R = 65 кН

5. Степень повышения давления компрессора pк = 16

6. Температура газа перед турбиной Тг = 1550 К

7. Степень двухконтурности m=1

8. Расчетный режим полета: М = 0 , Н = 0 м

9. Дополнительные данные для расчета:

Газовая постоянная воздуха Rв=287Дж/(кг*К)

Показатель адиабатического процесса для воздуха кв=1,4

Коэфф. восстановления давления во входном устройстве sв=0,975 (при М<1)

Теплоемкость воздуха при постоянном давлении Срв=1,004 кДж/(кг*К)

КПД осевого компрессора hк=0,84

Теплоемкость газа на выходе из камеры сгорания Срг=1,161 кДж/(кг*К)

Теплотворная способность керосина Ни=43000 кДж/кг

Коэфф. полноты сгорания топлива в двигателе hг=0,97

Количество воздуха для полного сгорания 1 кг топлива L0=14,8 кг

Коэфф. восстановления давления в камере сгорания sкс=0,96

КПД турбины hт=0,91

Показатель адиабатического процесса для газа кг=1,33

Газовая постоянная продуктов сгорания Rг=288 Дж/(кг*К)

Коэфф. потери скорости (для сужающегося сопла) jс=0,98

Коэфф. восстановления давления во вторичном контуре σ11=0.98

Таблица Международной Стандартной Атмосферы (МСА)

|

Н, км |

0 |

2,5 |

5 |

7,5 |

10 |

12,5 |

15 |

|

Рн* Рн*10-5,Н/м2 |

1,013 |

0,747 |

0,54 |

0,383 |

0,265 |

0,179 |

0,121 |

|

Тн, К0 |

288 |

272 |

256 |

239 |

223 |

217 |

217 |

|

ан, м/с |

340 |

330 |

320 |

310 |

299 |

295 |

295 |

Определение состава силовой установки самолета:

1) Суммарная потребная тяга силовой установки определяется по формуле:

RZ = Кр • G , где Кр = 2 [H/кг] (для дозвуковых самолетов) - коэффициент тяги,

G - взлетная масса самолета.

RZ = Кр • G = 2 • 52000 = 104000 H.

Определим количество двигателей Z в составе силовой установки:

Z= RZ/R, где R - тяга одного двигателя

Z=104000/65000=1,6 Принимаем Z=2.

Компоновочная схема силовой установки самолета:

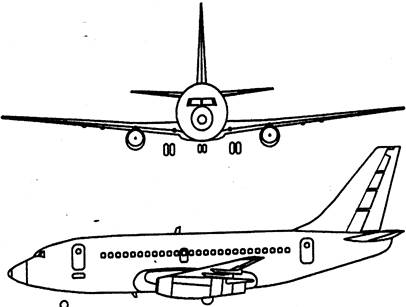

а) прототип самолета - пассажирский Боинг-737(200)

б) схема размещения двигателей на плане

Общие сведения о самолете Боинг-737(200)

Самолет Боинг 737 представляет собой гражданский транспортный самолет малой дальности. Самолет оснащен двумя турбовентиляторными двигателями, расположенными в крыле. Навигационное оборудование позволяет совершать полеты в сложных метеоусловиях днем и ночью, автоматически выводить самолет на посадочную полосу. Крыло самолета обеспечивает ему высокую подъемную и хорошие летные характеристики на малых скоростях для возможности укороченного взлета и посадки одновременно с экономичными летными характеристиками при высоких скоростях на сравнительно малых высотах при полетах на небольшие расстояния. Так как Боинг-737(200) мог использоваться со сравнительно коротких взлетно-посадочных полос с гравийным покрытием или вообще без него, то это потребовало, чтобы самолет и его двигатели были защищены от ударов и попадания камней. Компанией было разработано подходящее защитное оборудование. Самолет имеет комфортабельный салон на 130 мест. Боинг-737(200) впервые начал использоваться компанией Юнайтед Эйрлайнз 29 апреля 1968г.

Описание конструкции ТРД

В данной курсовой работе рассматривается типичный турбореактивный двигатель (ТРД) с осевым компрессором. Именно такие двигатели применяются на современных самолётах.

vunivere.ru