|

Поиск Лекций

ВВЕДЕНИЕ

Глава 1. КОНСТРУКЦИЯ, УСЛОВИЯ РАБОТЫ И РЕМОНТ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ НБ-514Б. Конструкция и условия работы тягового электродвигателя НБ-514Б. .

Методы ремонта и повышения надежности тягового электродвигателя НБ-514Б. Методы ремонта … 1.3. Периодичность и сроки плановых технических обслуживаний и текущих Ремонтов тягового электродвигателя НБ-514Б.

Глава 2. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ ПОДГОТОВКИ РЕМОНТНЫХ ОПЕРАЦИЙ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ НБ-514Б. Основные неисправности, их причины и способы предупреждения. …… Способы очистки, осмотра и контроля деталей тягового электродвигателя НБ-514Б. Мойка остовов и других деталей ТЭД происходит в специальных машинах. В моечной машине смонтирована душевая система, предназначенная для деталей электрических машин, для обмывки их струями с напором не менее 70-80м. вод. ст. Душевая система обеспечивает обмыв деталей одновременно со всех сторон. Камера ванной оборудована приточно-вытяжной вентиляцией для удаления испарений. Обмывка происходит в три стадии: сначала детали обмывают горячей водой 5-7мин, чтобы удалить грязь и прогреть её до температуры Осмотр и контроль деталей. При детектировании остова ТЭД подвергают внешнему осмотру для выявления трещин, отломав кронштейнов и прочих видимых дефектов. Трещины обнаруживают при помощи лупы 4-6 кратного увеличения. Проверке подлежат все резьбовые и гладкие отверстия. Независимо от вида ремонта ТЭД проверяют диаметры горловин под подшипниковые щиты. При детектировании, обязательной проверке подлежат диаметры посадочных поверхностей щитов, их измеряют микрометрическими скобами. Диаметр гнезда под подшипники, проверяют проходным и непроходным калибром. Диаметр и длину лабиринтных отверстий, а также глубину канавок проверяют специальным шаблоном. При осмотре и детектировании сердечников полюсов, особое внимание обращают на прочность заклёпок, отсутствие трещин и изломов в боковинах главных полюсов и в диамагнитных угольниках дополнительных полюсов. Проверке подлежат резьбовые отверстия для крепления полюсов к остову. Особое внимание обращают на расщепление листов сердечников полюсов. Перед снятием полюсов с остова, измеряют омическое сопротивление цепи главных и дополнительных катушек в холодном состоянии, а также проверяют их электрическую прочность изоляции. Пробой изоляции катушек полюсов определяют мегомметром. На отсутствие межвитковых замыканий катушки проверяют специальным прибором, обрыв шин и надлом витков определяют по завышенному сопротивлению. Вал якоря проверяют магнитным дефектоскопом для обнаружения скрытых трещин или иных дефектов, нарушающих их механическую прочность. Осматривают и детектируют обмотку якоря на специальном стенде, обеспечивающем вращение якоря. Электрическую прочность изоляции обмоток якоря проверяют мегомметром, нулевое показание которого указывает на пробой. При осмотре сердечника якоря особое внимание обращают на следующие дефекты: ослабление и расщепление пакета стали, повреждение поверхности зубового слоя, криволинейность пазов, прожоги изоляции зубцов, трещины в нажимных шайбах и вентиляторах. Технология ремонта тягового электродвигателя НБ-514Б. РЕМОНТ ОСТОВА Очистите остов и продуйте его сухим сжатым воздухом. Произведите его осмотр на наличие трещин. Обнаруженные дефекты устраните. Зачистите от забоин и заусенцев привалочные поверхности остова. Вентиляционные сетки, крышки коллекторных люков при наличии неисправностей и повреждений отремонтируйте или замените. Крышки коллекторных люков должны плотно прилегать к остову, легко сниматься и устанавливаться. Прокладки уплотнения надёжно закрепите на крышках. Запоры проверьте на плотное закрытие крышек и при необходимости исправьте. Осмотрите устройства для фиксации, прижима и проворота траверсы. Обнаруженные дефекты устраните. Смажьте отверстия под болты фиксатора, прижимов, и валик шестерни проворота траверсы смазкой ВНИИНП-232. Снимите стеклопластовую крышку коробки выводов, выньте резиновые клицы, осмотрите коробку выводов, очистите ее от пыли и грязи. В случае перебросов по пальцам тщательно зачистите поврежденный участок мелкозернистой шлифовальной бумагой и покройте красной электроизоляционной эмалью ГФ-92-ХС не менее двух раз. При необходимости демонтажа изоляционных пальцев пользуйтесь специальным ключом. Проверьте состояние резиновых втулок и надежность их посадки на кабелях и в отверстиях крышки остова. Поврежденные и слабо сидящие замените. Проверьте состояние и крепление кабелей в коробке выводов и устраните обнаруженные дефекты.Осмотрите главные и добавочные полюсы, компенсационную обмотку. Убедитесь в надежности крепления, отсутствии повреждений изоляции, соответствии омического сопротивления обмоток нормам, прочности посадки катушек главных и добавочных полюсов на сердечниках, надежности установки уплотняющих клиньев между сердечником полюса и лобовой частью катушек главных полюсов. Простукиванием проверьте плотность посадки клиньев катушек компенсационной обмотки в пазах полюсов. Проверьте полюсную систему на отсутствие межвитковых замыканий в катушках. Катушки с поврежденной изоляцией, а также имеющие признаки ослабления посадки на сердечниках и в пазах полюсов отремонтируйте со снятием с остова. Прочность посадки катушек главных и добавочных полюсов на сердечниках при затянутых болтах проверьте по видимым следам смещения (натертость, зашлифованность на пружинных рамках, фланцах, полюсных наконечниках, поверхности катушек и т. д.). Пружинные рамки и фланцы с трещинами замените исправными. Установка сердечников с поврежденной резьбой не допускается. Проверьте затяжку полюсных болтов ключом и простукиванием молотком. Полюсные болты с дефектами (сорванная резьба, с изношенными или забитыми гранями головок, с трещинами и т. д.) замените, ослабшие выверните и проверьте. Пружинные шайбы при смене болтов проверьте и негодные замените. Подтяжку полюсных болтов производите при подогретых до температуры 180—190°С катушках. Головки полюсных болтов, где это предусмотрено чертежом, залейте компаундной массой. Проверьте расстановку полюсов в остове по окружности; замерьте расстояние между полюсами по диаметру. Указанные размеры должны соответствовать нормам. Проверьте состояние выводов катушек главных и добавочных полюсов, а также компенсационной обмотки (изоляцию, отсутствие трещин и других дефектов). Поврежденную изоляцию выводных кабелей и межкатушечных соединений восстановите. Изолированная часть должна быть плотной и не иметь признаков сползания. Межкатушечные соединения и выводные кабели внутри остова прочно закрепите скобами с установкой под скобы изоляционных прокладок. Контактные соединения в цепи полюсов должны иметь прочное соединение и надежный контакт.Сушку изоляции катушек полюсов производите в остове без их снятия. После сушки нагретые катушки (не ниже 60 °С) и межкатушечные соединения окрасьте эмалью ГФ-92-ХС. Замерьте сопротивление изоляции катушек. Допустимое значение сопротивления изоляции указано в документации.Для демонтажа катушек компенсационной обмотки, выполненных в остове, разъедините (распаяйте) их межкатушечные соединения. С помощью струбцин и кабеля подсоедините их к источнику постоянного тока. Включите источник тока и установите ток 600—700 А. При указанном значении тока грейте катушки в течение 20—30 мин. Отключите источник тока и простучите молотком все клинья, крепящие катушки. Уложите на лобовые части катушек со стороны коллектора листы картона толщиной не менее 0,5 мм и выбейте клинья из всех пазов с помощью специального зубила с бородкой. Удалите прокладки, уплотнявшие клинья в пазах. Надрежьте покровную изоляцию (стеклоленту) катушки по всей длине паза и по периметру витка у выхода из паза с обеих сторон. Выньте катушки из пазов полюса с помощью приспособления или рычагов, установив между катушкой и рычагом резиновые прокладки. При извлечении катушек из пазов примите меры, исключающие повреждение корпусной изоляции катушек. Очистите пазы полюсов от покровной и пазовой изоляции, наплывов компаунда и продуйте сухим сжатым воздухом. Демонтированные катушки испытайте переменным напряжением в соответствии с правилами ремонта. На катушках, выдержавших испытательное напряжение, восстановите покровную изоляцию. Поврежденные катушки замените новыми.При пробое корпусной изоляции катушки, произведите ее срез от места пробоя на 50—60 мм в обе стороны, на месте пробоя снимите изоляцию до меди на участке длиной 20 мм. Срез изоляции выполняйте с уклоном в сторону места пробоя. Место среза изоляции промажьте компаундом и наложите необходимое число слоев корпусной изоляции согласно чертежу с промазкой каждого слоя компаундом. На прямолинейной части катушек наложите один слой фторопластовой пленки, а затем слой стеклоленты.Если необходимо снять катушки главных полюсов, то предварительно выньте из пазов все катушки компенсационной обмотки. Далее разборку полюсов и катушек ведите обычным способом.Смену катушек добавочных полюсов производите без демонтажа катушек компенсационной обмотки. Для этого отсоедините (распаяйте) выводы катушек добавочного полюса и выньте сердечник полюса вместе с катушкой в окно компенсационной катушки.Монтаж остова проводите в следующем порядке. Уложите катушки главных и добавочных полюсов на специальный стеллаж и с помощью струбцин и кабеля подсоедините катушки к источнику постоянного тока. Включите источник тока и установите ток 900 А. При указанном токе грейте катушки в течение 15—20 мин. Отключите источник тока и установите главные и добавочные полюсы с катушками в остов. Выставьте полюсы в остове по размерам согласно чертежу. Клинья, уплотняющие катушки главных полюсов на сердечниках, установите плотно между сердечниками полюсов и лобовыми частями катушек. Испытайте изоляцию катушек относительно корпуса и между витками. Перед укладкой катушек компенсационной обмотки проверьте пазы полюсов на отсутствие заусенцев, наплывов компаунда и при наличии устраните их. Пазы полюсов продуйте сжатым воздухом. Промажьте компаундом К-ПО или ЭК-5 пазы и пазовую часть компенсационных катушек. Установите угловую и пазовую изоляцию, выставьте катушки по всем пазам с симметричным расположением лобовых частей относительно сердечников главных полюсов и уложите их в пазы равномерно по всей длине витков легким постукиванием обрезиненной рукояткой молотка. Стержни катушек осадите с помощью текстолитовой подбойки и молотка. Под клинья проложите прокладки в количестве, необходимом для плотной посадки клиньев в пазах полюсов. Промажьте прокладки компаундом и расклиньте пазы. После монтажа изоляцию компенсационных катушек испытайте согласно правилам ремонта. Подсоедините катушки к источнику постоянного тока и просушите. Катушки после ремонта сушите в остове при токе 600—700 А в течение 5 ч или не менее 3 ч при температуре 150 °С в сушильной печи. Смонтируйте межкатушечные соединения полюсной системы в соответствии с требованиями чертежей и правил ремонта. Полностью собранный остов испытайте в соответствии с требованиями технической документации. Ремонт подшипниковых щитовСнимите крышки и кольца. Выпрессуйте подшипники. При необходимости выпрессуйте крышку из подшипникового щита со стороны против коллектора. Выпрессовка подшипника из подшипникового шита может производиться различными способами и на различных приспособлениях, приемлемых для депо, но в любом случае распрессовочное усилие должно быть сосредоточено на торцовую поверхность наружного кольца, а не на сепаратор или ролики. При выпрессовке подшипника вниз падение выпрессованного подшипника должно осуществляться на прокладку или настил из мягкого неметаллического материала для исключения возможности забоин на наружной обойме подшипника.Промойте подшипники в бензине и тщательно осмотрите их. Обратите особое внимание на качество клепки и износ сепаратора. Если радиальная игра подшипника находится в допустимых пределах, а состояние беговых дорожек, роликов и качество клепки сепаратора хорошее, соберите и смажьте подшипниковые узлы после полной просушки подшипников. Подшипниковые кольца снимайте лишь при повреждениях подшипников или вала. Номера внутренних и наружных колец подшипников при сборке должны совпадать.Если обнаружены трещины деталей, на беговых дорожках или роликах появились раковины, задиры или шелушение, радиальные зазоры подшипника превышают установленные нормы, замените подшипник. Новые подшипники вплоть до момента их установки не рекомендуется вынимать из ящика. Антикоррозийное покрытие, нанесенное на поверхность новых подшипников, перед сборкой удалите; подшипник тщательно промойте бензином, протрите чистой салфеткой и просушите, ролики и сепаратор перед сборкой покройте смазкой. Подшипниковые щиты и особенно маслопроводящие трубки и дренажные отверстия тщательно промойте и продуйте сжатым воздухом. Посадочную поверхность подшипниковых щитов осмотрите на отсутствие трещин. Проверьте все резьбовые отверстия подшипниковых щитов. При необходимости резьбу восстановите. Перед сборкой маслопроводящие трубки заполните смазкой. В процессе сборки следите, чтобы ни в смазке, ни в подшипниковых камерах не оказалось металлической пыли.Сборку подшипниковых щитов выполняйте в следующем порядке. В подшипниковый щит со стороны против коллектора запрессуйте крышку, если она была выпрессована. Запрессуйте наружные кольца подшипников с комплектом роликов. Установите кольца и крышки. Заполните подшипниковые камеры смазкой, указанной в чертеже, на 2/3 свободного объема. Уплотняющие поверхности на деталях промажьте смазкой. РЕМОНТ ЩЕТОЧНОГО АППАРАТА Снятую траверсу продуйте сжатым воздухом, протрите салфеткой и установите на специальное приспособление. Снимите щеткодержатели, кронштейны, шинный монтаж, корпус траверсы промойте керосином, просушите и восстановите антикоррозийное покрытие красной эмалью ГФ-92-ХС.Щеткодержатели разберите, очистите их от пыли и копоти. Проверьте состояние нажимных пальцев, резиновых амортизаторов, пружин, корпуса, окон щеткодержателя, резьбовых отверстий и отверстий под оси. Устраните обнаруженные дефекты. Соберите щеткодержатели. Смажьте все трущиеся поверхности смазкой ВНИИНП-232. Проверьте усилие нажатия на каждый элемент щетки и перемещение пальцев при нормально натянутых пружинах. Допустимое нажатие пальцев на щетки указано в документации. Пружины, потерявшие жесткость, замените.Осмотрите кронштейны щеткодержателей, изоляционные пальцы, шинный монтаж, разжимное устройство и устраните обнаруженные дефекты.Соберите траверсу. Для обеспечения равномерного расположения щеткодержателей по окружности коллектора сборку траверсы с кронштейнами и щеткодержателями необходимо вести на специальном приспособлении. Установите щетки в гнезда щеткодержателей. Щетки должны быть без трещин и сколов, входить в окна щеткодержателей свободно, без заеданий. Зазоры между щетками и стенками гнезд должны быть в пределах норм. Установите траверсу на специальное приспособление и произведите притирку щеток. Отремонтированную траверсу испытайте на пробой изоляции относительно корпуса. Ремонт якоря Ремонт якоря производите в следующем порядке. Установите якорь концами вала на специальные подставки, затем, вращая его, очистите вентиляционные каналы проволочным ершиком. После этого тщательно продуйте каналы сжатым воздухом. Медленно вращая якорь, очистите его от пыли, грязи и смазки. Осмотрите бандажи, испытайте на межвитковые замыкания, замерьте сопротивление изоляции обмоток якоря относительно корпуса. Простукиванием проверьте плотность посадки пазовых клиньев. Если клинья в пазу ослабли на длине, большей 1/3 длины паза, замените их.Проверьте простукиванием затяжку коллекторных болтов. Подтяните ослабшие болты специальным ключом-трещоткой, предварительно нагрев якорь до температуры 160—170 °С. Для подтяжки коллекторных болтов якорь поставьте на специальную подставку коллектором вверх. Болты подтягивайте постепенно, с поочередным подвертыванием не более чем на пол-оборота диаметрально противоположных болтов.Визуальным осмотром проверьте качество пайки обмоток якоря к петушкам коллектора. Обнаруженные дефекты устраните. Просушите якорь. Проведите обточку коллектора в собственных подшипниках, снимите фаски с продольных ребер коллекторных пластин, а концы пластин разделайте специальным ножом. При необходимости произведите продорожку коллектора. Удалите остатки миканита у боков коллекторных пластин и вручную продорожником прочистите межламельное пространство. Прошлифуйте коллектор, обдуйте сжатым воздухом, испытайте якорь на межвитковое замыкание, а также замерьте сопротивление изоляции относительно корпуса. Восстановите покрытие якоря. Если сборка двигателя задерживается, то оберните рабочую поверхность коллектора плотной бумагой или закройте брезентовым чехлом. После этого якорь положите на деревянную подставку. СБОРКА ТЯГОВОГО ДВИГАТЕЛЯ Запрессуйте в остов щит со стороны против коллектора. Установите в остов якорь и траверсу. Запрессуйте щит со стороны коллектора. Установите двигатель в горизонтальное положение. Снимите крышки и кольца, замерьте торцовое биение подшипников, которое должно быть не более 0,12— 0,18 мм. Замерьте радиальный зазор между роликами и кольцом подшипника в холодном состоянии после посадки, установите кольца, насадите на вал с нагревом кольца, подшипники закройте крышками. На траверсе щеткодержатели монтируют через любой наиболее удобный для этого люк. После установки на нее всех щеткодержателей траверсу поворачивают в положение, указанное контрольной риской, и закрепляют. Проверяют правильность установки щеткодержателей, для чего шаблонами контролируют расстояние от корпуса щеткодержателя до рабочей поверхности коллектора (для большинства двигателей 2—4 мм), и зазор между петушками коллектора и корпусом щеткодержателя, который должен быть не менее 6,5 мм — для двигателей НБ-418К6. Этот зазор следует проверять при якоре, смещенном в крайнее положение в сторону щеткодержателя. Проверяют также параллельность щеткодержателя поверхности коллекторных пластин. Перекос по высоте более 1 мм не допускается.Важным фактором, влияющим на коммутацию двигателей, является правильность установки щеток по окружности коллектора. Они должны находиться по физической нейтрали машины. Для правильной установки щеткодержателей в них монтируют контрольные щетки, подключают к двум соседним щеткодержателям (или к выводным кабелям Я, ЯЯ) вольтметр, подводят питание к обмотке возбуждения и устанавливают в ней ток 100—150 А. Затем питание отключают и фиксируют отклонение стрелки вольтметра по направлению и значению. Далее смещают траверсу на небольшой угол и опыт повторяют. Если показание вольтметра увеличилось, траверсу поворачивают в противоположном направлении и так до тех пор, пока не будет найдено положение, при котором показание вольтметра будет равным нулю или близким к нему. В этом положении траверсу закрепляют и регулируют нажатие щеток, контролируя его значение ручным динамометром или с помощью специальной установки.Через смотровой люк остова индикатором проверяют биение коллектора. Оно не должно превышать установленного для двигателя данного типа предельного значения (для большинства двигателей 0,07—0,08). Для того чтобы окончательно убедиться в правильности сборки и исправности двигателя, проводят его предварительные испытания.Предварительные испытания двигателя проводят при питании его от деповской сети постоянного тока напряжением 200—400 В. Проверяют работу двигателя на холостом ходу (по 30 мин в каждом направлении). При этом на слух желательно с применением слуховых аппаратов или по степени нагрева определяют качество сборки подшипников. Установившаяся температура их в течение 1 ч работы машины не должна превышать температуру окружающей среды более чем на 55 °С. В ходе испытания проверяют вибрацию. Она не должна превышать 0,15 мм.Закончив предварительные испытания, двигатель еще раз осматривают, проверяют и при необходимости подтягивают болты и гайки, продувают сжатым воздухом, устанавливают крышки смотровых люков, убеждаются в плотности их прилегания к остову и подают двигатель на испытательную станцию. Особенности сборки, проверки и испытаний тягового электродвигателя НБ-514Б. Запрессуйте в остов щит со стороны против коллектора. Установите в остов якорь и траверсу. Запрессуйте щит со стороны коллектора. Установите двигатель в горизонтальное положение. Снимите крышки и кольца, замерьте торцовое биение подшипников, которое должно быть не более 0,12- 0,18 мм. Замерьте радиальный зазор между роликами и кольцом подшипника в холодном состоянии после посадки, установите кольца, насадите на вал с нагревом кольца, подшипники закройте крышками. На траверсе щеткодержатели монтируют через любой наиболее удобный для этого люк. После установки на нее всех щеткодержателей траверсу поворачивают в положение, указанное контрольной риской, и закрепляют. Проверяют правильность установки щеткодержателей, для чего шаблонами контролируют расстояние от корпуса щеткодержателя до рабочей поверхности коллектора (для большинства двигателей 2-4 мм), и зазор между петушками коллектора и корпусом щеткодержателя, который должен быть не менее 6,5 мм - для двигателей НБ-418К6. Этот зазор следует проверять при якоре, смещенном в крайнее положение в сторону щеткодержателя. Проверяют также параллельность щеткодержателя поверхности коллекторных пластин. Перекос по высоте более 1 мм не допускается.Важным фактором, влияющим на коммутацию двигателей, является правильность установки щеток по окружности коллектора. Они должны находиться по физической нейтрали машины. Для правильной установки щеткодержателей в них монтируют контрольные щетки, подключают к двум соседним щеткодержателям (или к выводным кабелям Я, ЯЯ) вольтметр, подводят питание к обмотке возбуждения и устанавливают в ней ток 100-150 А. Затем питание отключают и фиксируют отклонение стрелки вольтметра по направлению и значению. Далее смещают траверсу на небольшой угол и опыт повторяют. Если показание вольтметра увеличилось, траверсу поворачивают в противоположном направлении и так до тех пор, пока не будет найдено положение, при котором показание вольтметра будет равным нулю или близким к нему. В этом положении траверсу закрепляют и регулируют нажатие щеток, контролируя его значение ручным динамометром или с помощью специальной установки.Через смотровой люк остова индикатором проверяют биение коллектора. Оно не должно превышать установленного для двигателя данного типа предельного значения (для большинства двигателей 0,07-0,08). Для того чтобы окончательно убедиться в правильности сборки и исправности двигателя, проводят его предварительные испытания.Предварительные испытания двигателя проводят при питании его от деповской сети постоянного тока напряжением 200-400 В. Проверяют работу двигателя на холостом ходу (по 30 мин в каждом направлении). При этом на слух желательно с применением слуховых аппаратов или по степени нагрева определяют качество сборки подшипников. Установившаяся температура их в течение 1 ч работы машины не должна превышать температуру окружающей среды более чем на 55 °С. В ходе испытания проверяют вибрацию. Она не должна превышать 0,15 мм.Закончив предварительные испытания, двигатель еще раз осматривают, проверяют и при необходимости подтягивают болты и гайки, продувают сжатым воздухом, устанавливают крышки смотровых люков, убеждаются в плотности их прилегания к остову и подают двигатель на испытательную станцию. Каждая прошедшая ремонт электрическая машина должна пройти контрольные испытания. Порядок проведения таких испытаний должен соответствовать требованиям государственных стандартов и Правил ремонта тяговых и вспомогательных электрических машин электроподвижного состава.Отремонтированные машины осматривают и проверяют выполнение установленных норм, свободу вращения, измеряют сопротивление изоляции и активное сопротивление обмоток, опробуют машину на холостом ходу, испытывают ее на нагревание и на повышенную частоту вращения, проверяют частоту вращения, реверсирование, коммутацию машины и электрическую прочность ее изоляции. Контрольные испытания проводят на испытательных станциях депо. Результаты испытаний заносят в специальный журнал, а также в паспорт машины, прошедшей испытания.Осмотр и проверку машины проводят для выявления соответствия допусков и износов установленным нормам. Для этого измеряют биение коллектора, вала, проверяют осевой разбег якоря, воздушные зазоры под полюсами, правильность установки щеткодержателей относительно коллектора, чистоту обработки рабочей поверхности коллектора, а также правильность установки щеток в щеткодержателях и их нажатие на коллектор. Техника проведения перечисленных измерений и проверок, а также соответствующие нормы были рассмотрены ранее. Проверку вращения якоря проворачиванием его от руки выполняют для того, чтобы перед включением машины под напряжение быть уверенным в правильности ее сборки, на что укажет отсутствие толчков и заеданий при вращении якоря. Убедившись в их отсутствии, машину подключают к питающей сети и проверяют ее работу на холостом ходу. Вначале к машине подводят напряжение, составляющее около 10 % Uном, и при пониженной частоте вращения еще раз убеждаются в отсутствии стука в подшипниках, задеваний вращающегося якоря о неподвижные части и стука щеток. При удовлетворительных результатах проверки частоту вращения повышают до номинальной и дают машине работать в течение 30 мин. Вибрографом ВР-1 измеряют вибрацию. Вибрация более 0,15 мм не допускается, так как в эксплуатации она вызовет неудовлетворительную работу основных узлов машины (причиной повышенной вибрации является неудовлетворительная балансировка якоря). Нереверсивные машины проверяют при вращении якоря только в рабочем положении, а реверсивные — в обоих направлениях.Затем машину отключают и, пока ее якорь еще вращается, на слух, применяя слуховые аппараты, или по степени нагрева окончательно проверяют работу подшипников. Температура исправных подшипников не должна превышать 95 °С. После остановки машины осматривают щетки и проверяют качество их притирки. Притертая поверхность должна составлять не менее 75 % площади контактной поверхности щетки. В противном случае щетки следует притереть стеклянной бумагой. |

|

poisk-ru.ru

Электрические машины.

Назначение

Двигатели тяговые пульсирующего тока НБ-514Б и НБ-514Е предназначены для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала тягового двигателя на колесную пару электровоза.

Вид климатического исполнения двигателей -У1 в соответствии с ГОСТ 15150.

Тяговый двигатель НБ-514Б устанавливается на электровозы 2ЭС5К .

Тяговый двигатель НБ-514Е устанавливается на электровоз ЗЭС5К .

Техническая характеристика

| Наименование показателя | Значение | ||

| Номинальный режим работы | часовой | продолжительный | |

| Номинальная мощность, kW(kBt) | |||

| Номинальное напряжение, V(B) | |||

| Номинальный ток якоря, А(А) | |||

| Номинальная частота вращения, г/гтнп(об/мин) | |||

| КПД, % | 94,55 | 94,7 | |

| Расход вентилирующего воздуха при полном напоре 620 Ра (Па), не менее, m3 /min (м3/мин) | |||

| Класс изоляции: якорь/остов | F/F | ||

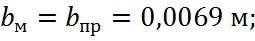

| Сопротивление обмоток постоянному току при температуре плюс 20 °С, Ом: - якоря - главных полюсов (без шунта) - компенсационной и добавочных полюсов | 0,0112±0,000560 0,0069±0,000345 0,0125±0,000625 | ||

| Масса двигателя НБ-514Б (без зубчатой передачи), кд(кг) | |||

| Масса двигателя НБ-514Е (без зубчатой передачи), кд(кг) | |||

Устройство тягового двигателя и его составных частей

Тяговый двигатель выполнен для опорно-осевого подвешивания и представляет собой шестиполюсную компенсированную электрическую машину, работающую в режиме тяги как двигатель с последовательным возбуждением, а в режиме электрического рекуперативного торможения - как генератор с независимым регулируемым возбуждением, и независимой системой вентиляции. Охлаждающий воздух подается в тяговый двигатель со стороны коллектора через вентиляционный люк. Выходит охлаждающий воздух из тягового двигателя НБ-514Б со стороны, противоположной коллектору вверх под кузов электровоза через специальный кожух, а из тягового двигателя НБ-514Е - через окна в подшипниковом щите и два люка в остове, которые закрыты сетками.

Тяговый двигатель НБ-514Б в соответствии с рисунком 18 состоит из моторноосевых подшипников 1 и в соответствии с рисунком 20 - из остова 1, траверсы 2, подшипниковых щитов 3 и 5, якоря 4.

Тяговый двигатель НБ-514Е отличается от тягового двигателя НБ-514Б конструкцией моторно-осевой части в соответствии с рисунком 19 и связанными с ней деталями (отливок) остова 1 и подшипникового щита 5 со стороны, противоположной коллектору в соответствии с рисунком 21. Для размещения корпусов моторно-осевых подшипников качения обе горловины под посадку подшипниковых щитов выполнены диаметром 07бО+ооб°з7 мм. Для предохранения моторно-осевых подшипников качения от попадания в них пыли и влаги ось с подшипниками закрыта в соответствии с рисунком 18 крышкой 1, с помощью которой тяговый двигатель крепится к оси колесной пары. Крышка 1 запрессована в остов и закреплена восемью болтами М3бх2, десятью болтами М24х2 и четырьмя штифтами 020. В крышке оси в соответствии с рисунком 19 имеется отверстие, закрытое пробкой 2, для очистки средней части оси и моторно-осевой горловины остова от отработанной смазки без снятия крышки оси.

Остов стальной литой цилиндрической формы является одновременно магнитопроводом и корпусом. К нему крепятся шесть главных и шесть добавочных полюсов, щиты с роликовыми подшипниками, в которых вращается якорь. Со стороны коллекторной камеры в остове имеется вентиляционный люк, через который входит охлаждающий воздух. С противоположной стороны в остове тягового двигателя НБ-514Б имеется люк и привал очные поверхности для крепления кожуха, образующего патрубок для выхода вентилирующего воздуха, а в остове тягового двигателя НБ-514Е имеются два люка для выхода вентилирующего воздуха, которые закрыты сетками.

В остове предусмотрены два люка для осмотра коллектора и щеточного аппарата: один в верхней, другой в нижней части остова. Коллекторные люки закрываются крышками. Крышка верхнего коллекторного люка имеет пружинный замок, с помощью которого она прижимается к остову. Крышка нижнего коллекторного люка крепится к остову двумя болтами. Для уплотнения на крышках коллекторных люков установлены войлочные прокладки.

С торцев остов имеет горловины с привалочными поверхностями для установки подшипниковых щитов. На торцевой стенке остова со стороны коллектора в соответствии с рисунком 22 расположены устройства стопорения 1, проворота 2 и фиксации 3 траверсы. В нижней части в соответствии с рисунком 20 остов имеет отверстия А для слива конденсата.

Главные полюсы крепятся к остову тремя болтами М ЗО, добавочные - тремя болтами M l6. Для предохранения от самоотвинчивания под головки болтов установлены пружинные шайбы.

Схема электрическая соединений полюсных катушек приведена на рисунке 23. Соединения компенсационных катушек между собой и с катушками добавочных полюсов, а также катушек главных и добавочных полюсов выполнены пайкой. К остову межкатушечные соединения прикреплены скобами.

Концы обмоток через резиновые втулки выведены в коробку выводов. Под соединительные зажимы закреплены на опорных изоляторах (пальцах). Для предохранения от самоотвинчивания под изоляторы установлены пружинные шайбы. Коробка выводов закрывается стеклопластовой крышкой и уплотняющими резиновыми клицами. Для исключения проникновения пыли и влаги коробка выводов уплотнена прокладками из губчатой резины.

Главный полюс в соответствии с рисунком 18 состоит из катушки 4, сердечника 6 и деталей крепления. Сердечник выполнен шихтованным из штампованных листов электротехнической стали и стянут заклепками. Каждый сердечник имеет восемь пазов открытой формы, предназначенных для размещения катушек компенсационной обмотки.

Катушка главного полюса имеет девять витков намотанной на ребро мягкой медной шины. К крайним виткам катушки припаяны выводы из гибкого медного провода. Корпусная изоляция состоит из слюдинитовой ленты, междувитковая -из бумаги асбестовой электроизоляционной.

Крепление катушки 1 в соответствии с рисунком 24 на сердечнике полюса 2 производится при помощи алюминиевых планок 3, клиньев 4 и регулировочных прокладок 5. Стопорение планки 3 и клина 4 обеспечено упорами 6 и отогнутым усом А. На поверхности катушки, прилегающей к остову, приклеены прокладки из электронита. Это обеспечивает предохранение изоляции катушки от повреждений и плотное зажатие катушки между наконечником полюса и остовом. Полюс с установленной на нем катушкой пропитан в эпоксидном компаунде, и после выпечки представляет собой единый монолитный блок.

Добавочный полюс в соответствии с рисунком 18 состоит из катушки 3 и сердечника 2. Сердечник полюса выполнен по высоте из двух частей, изготовленных из стального листа. На часть сердечника, расположенную со стороны якоря, крепятся латунные наконечники, устанавливается катушка и закрепляется алюминиевыми планками, выполняющими одновременно роль второго воздушного зазора.

Катушка добавочного полюса имеет пять витков намотанной на ребро мягкой медной шины. К крайним виткам припаяны выводы из гибкого медного провода. Корпусная изоляция состоит из слюдинитовой ленты, междувитковая - из бумаги асбестовой электроизоляционной. Катушка с полюсом пропитана в эпоксидном компаунде, и после выпечки представляет собой единый монолитный блок.

В добавочный полюс, расположенный в районе моторно-осевых подшипников, установлены два датчика контроля температуры обмоток тягового двигателя, провода которых выведены в дополнительную коробку выводов, расположенную на остове рядом с основной, на специальную вилку.

Компенсационная обмотка в соответствии с рисунком 18 состоит из шести отдельных катушек 5, в каждой из которых по семь витков мягкой медной проволоки. Корпусная и междувитковая изоляции выполнены из слюдинитовой ленты, покровная - из ленты стеклянной. От механических повреждений изоляция катушек защищена пазовой изоляцией. Выводы катушек - шунты из гибкого медного провода. Катушки уложены в пазы сердечников главных полюсов и закреплены в них клиньями из профильного стеклопластика.

Траверса в соответствии с рисунком 25 стальная, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с зубьями шестерни поворотного механизма. На траверсе 1 закреплены шесть кронштейнов 2 с изоляционными пальцами 3, шесть щеткодержателей 4 и соединяющая их между собой изолированная шина 5. В двигателе траверса закреплена фиксирующим и двумя стопорными устройствами, а также разжимным устройством 6.

Разжимное устройство состоит из двух шарниров, закрепленных гайками с шайбами, шпильки и пружинного стопора. Один шарнир имеет отверстие с правой, другой - с левой резьбой. В шарниры вкручена шпилька, имеющая шестигранник для вращения ее гаечным ключом и зубчатое колесо для ее стопорения. При вращении шпильки происходит разжатие или сжатие траверсы в диаметральном направлении. В рабочем положении траверса должна быть разжата на максимальный диаметр.

Поворотный механизм траверсы состоит из шестерни и валика, закрепленных на остове. Шестерня входит в зацепление с зубьями траверсы.

Валик имеет квадратную головку. При вращении валика специальным ключом шестерня поворачивает траверсу.

Фиксирующее устройство траверсы в соответствии с рисунком 26 состоит из подкладки 1, накладки 2 с пазом для входа фиксатора и фиксатора 3. Накладка прикреплена к траверсе двумя болтами. Имеющиеся в накладке пазы позволяют при установке траверсы на геометрическую нейтраль накладку перемещать. Контроль установки траверсы на геометрическую нейтраль в эксплуатации производят по совпадению рисок Б, нанесенных на остове и траверсе в районах верхнего и нижнего коллекторных люков.

Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые с помощью болта закреплены на двух изоляционных пальцах, установленных на траверсе. Щеткодержатель крепится к кронштейну шпилькой и гайкой с пружинной шайбой. Фиксация щеткодержателя в осевом направлении относительно петушков коллектора осуществляется специальной шайбой, помещенной на шпильке крепления щеткодержателя. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их соединения выполнена гребёнка, которая одновременно позволяет выбрать и зафиксировать определенное положение щеткодержателя в радиальном направлении относительно рабочей поверхности коллектора

Щеткодержатель в соответствии с рисунком 27 состоит из корпуса 1, имеющего три окна для щеток 2, и трех нажимных пальцев 3 с резиновыми амортизаторами. Щетки 2 применены марки ЭГ61А размером (2x12,5)х32х 57 мм. Корпус и пальцы отлиты из латуни. Нажатие нажимных пальцев 3 на щетки 2 создают три цилиндрические пружины 4. С помощью винтов 5 осуществляется регулировка усилия нажатия пружин.

Якорь в соответствии с рисунком 20 состоит из сердечника, вала, коллектора и обмотки, уложенной в пазы сердечника.

Сердечник посажен на втулку вала якоря и состоит из штампованных листов электротехнической стали. Сердечник зажат с одной стороны задней нажимной шайбой, с другой - втулкой коллектора. В сердечнике имеются пазы открытой формы для размещения обмотки и аксиальные отверстия для прохода вентилирующего воздуха.

На выступающем конце втулки якоря имеется резьба для установки гайки крепления коллектора. Наличие втулки якоря обеспечивает возможность выпрессовки и замены вала без полной разборки якоря.

Вал якоря имеет плавные переходы от одного диаметра к другому. Концы вала заканчиваются конусами для посадки шестерен зубчатой передачи. На торцах вала имеется внутренняя резьба для ввинчивания рым-болта для транспортировки якоря и установки специальной гайки для гидравлического снятия шестерни.

Коллектор в соответствии с рисунком 28 состоит из нажимного конуса 1, скрепляющих болтов 2 с уплотняющими шайбами 3, изоляционных манжет 4 и 8, комплекта медных и изоляционных пластин 5, изоляционного цилиндра 6 и втулки коллектора 7.

Медные пластины изолированы друг от друга изоляционными прокладками, а от втулки и нажимного конуса - изоляционными манжетами и цилиндром. Для обеспечения герметичности коллекторной камеры А в коллекторе имеются два уплотнительных замка Б и В, которые заполнены уплотнительной замазкой. На втулку якоря коллектор посажен с натягом и дополнительно закреплен гайкой.

Схема электрическая соединений катушек якоря и уравнителей с коллектором приведена на рисунке 29 и состоит из катушек 1 и уравнителей 2, концы которых приварены к петушкам коллекторных пластин 3. В пазах сердечника обмотка якоря закреплена клиньями из профильного стеклопластика, в лобовых частях - стеклобандажом.

Катушки якоря и уравнители выполнены из изолированного обмоточного провода. Корпусная изоляция катушек якоря выполнена из слюдинитовой ленты.

Для обеспечения влагостойкости изоляции и увеличения срока ее службы обмотка якоря пропитана в эпоксидном компаунде.

Подшипниковые узлы тягового двигателя НБ-514Б в соответствии с рисунком 30 и тягового двигателя НБ-514Е в соответствии с рисунком 31 состоят из подшипниковых щитов 1 и 8, колец 2, крышек подшипника 3, колец 4, втулок 5 и б, крышки 7. Подшипниковые щиты стальные, имеют гнезда для установки наружных колец подшипников, посадочные поверхности по наружному контуру для запрессовки щитов в остов и фланцы с отверстиями для крепления щитов болтами к остову. Во фланцах имеются четыре отверстия с резьбой для выжимных болтов, с помощью которых щиты выпрессовываются из остова при разборке тягового двигателя. С наружной стороны на подшипниковых щитах имеются бобышки с резьбой для крепления кожухов зубчатых передач и камеры для сбора отработанной смазки. В подшипниковом щите со стороны коллектора имеются два люка для проверки состояния крепления шинных соединений и замены пальцев кронштейнов щеткодержателей под электровозом. Подшипниковый щит со стороны, противоположной коллектору, имеет окна для выхода вентилирующего воздуха из тягового двигателя. В остов подшипниковые щиты установлены с натягом и закреплены болтами с пружинными шайбами.

Якорные подшипники - радиальные, однорядные с короткими цилиндрическими роликами, средней серии. Для смазывания подшипников используется смазка Буксол.

Добавление смазки производится через трубки, ввинченные в отверстия подшипниковых щитов, которые сообщаются с подшипниковыми камерами. Внутренние кольца подшипников с натягом установлены на вал якоря и в осевом направлении зафиксированы на валу втулками 5, б и кольцом 4. Наружные кольца подшипников установлены в гнезда подшипниковых щитов и закреплены в осевом направлении крышками 3. Последние крепятся к подшипниковым щитам болтами. Под головки болтов установлены плоские стопорные шайбы, предохраняющие болты от самоотвинчивания посредством отгиба шайб на крышку и головки болтов. В конструкции подшипниковых узлов предусмотрены уплотняющие устройства, защищающие якорные подшипники от проникновения смазки из кожухов зубчатой передачи и утечки смазки из подшипниковых камер.

С внутренней стороны лабиринтные уплотнения через отверстия А сообщаются с атмосферой. Это способствует выравниванию давления в подшипниковых камерах до уровня атмосферного и тем самым исключается выдавливание смазки из них разностью давлений, возникающей в работающем двигателе при продувке через него вентилирующего воздуха. Со стороны коллектора уплотнение образовано подшипниковым щитом 1 и втулкой 5, со стороны, противоположной коллектору, крышкой 7, втулкой б и подшипниковым щитом 8.

С наружной стороны уплотнения образованы кольцами 2,4 и крышкой 3.

При добавлении смазки в подшипники отработанная смазка попадает в камеру В и выбрасывается через отверстие Г крышки 3 в камеру Д. закрытую крышкой 9. Смазка, проникшая в подшипниковые узлы из кожуха зубчатой передачи, возвращается обратно через отверстия Б в крышке 3, а та ее часть, которая попала в камеру В, выбрасывается через отверстие Г в камеру Д, откуда она удаляется на текущих ремонтах.

Моторно-осевые подшипники скольжения тягового двигателя НБ-514Б в соответствии с рисунком 32 состоят из вкладышей 1, 2 и букс 3 с постоянным уровнем смазки. В пазы моторно-осевых горловин остова буксы установлены с натягом и закреплены болтами. Буксы невзаимозаменяемые. Вкладыши 1 и 2 отлиты из латуни, внутренняя их поверхность залита баббитом. Во вкладышах, обращенных к буксам, имеются окна для поступления смазки в зону трения. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. От проворачивания они крепятся в остове шпонками 8. Для регулирования натяга посадки вкладышей в моторно-осевых подшипниках между буксами и остовом установлены прокладки 4, которые по мере износа наружного диаметра вкладышей удаляют. В буксе 3 имеются две сообщающиеся камеры Б и В. В масло камеры Б погружены косы, плетеные из шерстяной пряжи. Камера В, заполненная маслом, нормально не сообщается с атмосферой. По мере расходования масла его уровень в камере Б понижается. Когда он окажется ниже отверстия трубки б, воздух поступает через эту трубку в верхнюю часть камеры В, перегоняя из нее масло через отверстие А в камеру Б. В результате уровень масла в камере Б повысится и закроет нижний конец трубки 6. После этого камера В будет разобщена с атмосферой и перетекание масла из нее в камеру Б прекратится. Таким образом, пока в запасной камере В находится масло, уровень его в камере Б не будет понижаться. Буксу заправляют маслом по трубке 7 через отверстие А под давлением с помощью специального шланга с наконечником. Уровень масла в буксе контролируют указателем 5.

Рис.18 Тяговый двигатель НБ-514Б.

Рис.19 Тяговый двигатель НБ-514Е.

Рис.20 Продольный разрез двигателя НБ-514Б.

Рис.21 Продольный разрез двигателя НБ-514Е.

Рис.22 Расположение устройств фиксации и стопорения.

Рис.23 Схема соединения катушек.

Рис.24 Полюс главный.

Рис.25 Траверса.

Рис.26 Устройство фиксации траверсы.

Рис.27 Щёткодержатель.

Рис.28 Коллектор.

Рис.29 Соединение катушек и уравнителей.

Рис.30 Подшипниковый щит НБ-514Б. Рис.31 Подшипниковый щит НБ-514Е.

Рис.32 МОП НБ-514.

5rik.ru

Описание и работа двигателей тяговых пульсирующего тока НБ-514Б и НБ-514Е

Описание и работа двигателей тяговых пульсирующего тока НБ-514Б и НБ-514Е просмотров - 164

Электрические машины.

Назначение

Двигатели тяговые пульсирующего тока НБ-514Б и НБ-514Е предназначены для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала тягового двигателя на колесную пару электровоза.

Вид климатического исполнения двигателей -У1 в соответствии с ГОСТ 15150.

Тяговый двигатель НБ-514Б устанавливается на электровозы 2ЭС5К .

Тяговый двигатель НБ-514Е устанавливается на электровоз ЗЭС5К .

Техническая характеристика

| Наименование показателя | Значение | ||

| Номинальный режим работы | часовой | продолжительный | |

| Номинальная мощность, kW(kBt) | |||

| Номинальное напряжение, V(B) | |||

| Номинальный ток якоря, А(А) | |||

| Номинальная частота вращения, г/гтнп(об/мин) | |||

| КПД, % | 94,55 | 94,7 | |

| Расход вентилирующего воздуха при полном напоре 620 Ра (Па), не менее, m3 /min (м3/мин) | |||

| Класс изоляции: якорь/остов | F/F | ||

| Сопротивление обмоток постоянному току при температуре плюс 20 °С, Ом: - якоря - главных полюсов (без шунта) - компенсационной и добавочных полюсов | 0,0112±0,000560 0,0069±0,000345 0,0125±0,000625 | ||

| Масса двигателя НБ-514Б (без зубчатой передачи), кд(кг) | |||

| Масса двигателя НБ-514Е (без зубчатой передачи), кд(кг) | |||

Устройство тягового двигателя и его составных частей

Тяговый двигатель выполнен для опорно-осевого подвешивания и представляет собой шестиполюсную компенсированную электрическую машину, работающую в режиме тяги как двигатель с последовательным возбуждением, а в режиме электрического рекуперативного торможения - как генератор с независимым регулируемым возбуждением, и независимой системой вентиляции. Охлаждающий воздух подается в тяговый двигатель со стороны коллектора через вентиляционный люк. Выходит охлаждающий воздух из тягового двигателя НБ-514Б со стороны, противоположной коллектору вверх под кузов электровоза через специальный кожух, а из тягового двигателя НБ-514Е - через окна в подшипниковом щите и два люка в остове, которые закрыты сетками.

Тяговый двигатель НБ-514Б в соответствии с рисунком 18 состоит из моторноосевых подшипников 1 и в соответствии с рисунком 20 - из остова 1, траверсы 2, подшипниковых щитов 3 и 5, якоря 4.

Тяговый двигатель НБ-514Е отличается от тягового двигателя НБ-514Б конструкцией моторно-осевой части в соответствии с рисунком 19 и связанными с ней деталями (отливок) остова 1 и подшипникового щита 5 со стороны, противоположной коллектору в соответствии с рисунком 21. Для размещения корпусов моторно-осевых подшипников качения обе горловины под посадку подшипниковых щитов выполнены диаметром 07бО+ооб°з7 мм. Для предохранения моторно-осевых подшипников качения от попадания в них пыли и влаги ось с подшипниками закрыта в соответствии с рисунком 18 крышкой 1, с помощью которой тяговый двигатель крепится к оси колесной пары. Крышка 1 запрессована в остов и закреплена восемью болтами М3бх2, десятью болтами М24х2 и четырьмя штифтами 020. В крышке оси в соответствии с рисунком 19 имеется отверстие, закрытое пробкой 2, для очистки средней части оси и моторно-осевой горловины остова от отработанной смазки без снятия крышки оси.

Остов стальной литой цилиндрической формы является одновременно магнитопроводом и корпусом. К нему крепятся шесть главных и шесть добавочных полюсов, щиты с роликовыми подшипниками, в которых вращается якорь. Со стороны коллекторной камеры в остове имеется вентиляционный люк, через который входит охлаждающий воздух. С противоположной стороны в остове тягового двигателя НБ-514Б имеется люк и привал очные поверхности для крепления кожуха, образующего патрубок для выхода вентилирующего воздуха, а в остове тягового двигателя НБ-514Е имеются два люка для выхода вентилирующего воздуха, которые закрыты сетками.

В остове предусмотрены два люка для осмотра коллектора и щеточного аппарата: один в верхней, другой в нижней части остова. Коллекторные люки закрываются крышками. Крышка верхнего коллекторного люка имеет пружинный замок, с помощью которого она прижимается к остову. Крышка нижнего коллекторного люка крепится к остову двумя болтами. Для уплотнения на крышках коллекторных люков установлены войлочные прокладки.

С торцев остов имеет горловины с привалочными поверхностями для установки подшипниковых щитов. На торцевой стенке остова со стороны коллектора в соответствии с рисунком 22 расположены устройства стопорения 1, проворота 2 и фиксации 3 траверсы. В нижней части в соответствии с рисунком 20 остов имеет отверстия А для слива конденсата.

Главные полюсы крепятся к остову тремя болтами М ЗО, добавочные - тремя болтами M l6. Для предохранения от самоотвинчивания под головки болтов установлены пружинные шайбы.

Схема электрическая соединений полюсных катушек приведена на рисунке 23. Соединения компенсационных катушек между собой и с катушками добавочных полюсов, а также катушек главных и добавочных полюсов выполнены пайкой. К остову межкатушечные соединения прикреплены скобами.

Концы обмоток через резиновые втулки выведены в коробку выводов. Под соединительные зажимы закреплены на опорных изоляторах (пальцах). Для предохранения от самоотвинчивания под изоляторы установлены пружинные шайбы. Коробка выводов закрывается стеклопластовой крышкой и уплотняющими резиновыми клицами. Для исключения проникновения пыли и влаги коробка выводов уплотнена прокладками из губчатой резины.

Главный полюс в соответствии с рисунком 18 состоит из катушки 4, сердечника 6 и деталей крепления. Сердечник выполнен шихтованным из штампованных листов электротехнической стали и стянут заклепками. Каждый сердечник имеет восемь пазов открытой формы, предназначенных для размещения катушек компенсационной обмотки.

Катушка главного полюса имеет девять витков намотанной на ребро мягкой медной шины. К крайним виткам катушки припаяны выводы из гибкого медного провода. Корпусная изоляция состоит из слюдинитовой ленты, междувитковая -из бумаги асбестовой электроизоляционной.

Крепление катушки 1 в соответствии с рисунком 24 на сердечнике полюса 2 производится при помощи алюминиевых планок 3, клиньев 4 и регулировочных прокладок 5. Стопорение планки 3 и клина 4 обеспечено упорами 6 и отогнутым усом А. На поверхности катушки, прилегающей к остову, приклеены прокладки из электронита. Это обеспечивает предохранение изоляции катушки от повреждений и плотное зажатие катушки между наконечником полюса и остовом. Полюс с установленной на нем катушкой пропитан в эпоксидном компаунде, и после выпечки представляет собой единый монолитный блок.

Добавочный полюс в соответствии с рисунком 18 состоит из катушки 3 и сердечника 2. Сердечник полюса выполнен по высоте из двух частей, изготовленных из стального листа. На часть сердечника, расположенную со стороны якоря, крепятся латунные наконечники, устанавливается катушка и закрепляется алюминиевыми планками, выполняющими одновременно роль второго воздушного зазора.

Катушка добавочного полюса имеет пять витков намотанной на ребро мягкой медной шины. К крайним виткам припаяны выводы из гибкого медного провода. Корпусная изоляция состоит из слюдинитовой ленты, междувитковая - из бумаги асбестовой электроизоляционной. Катушка с полюсом пропитана в эпоксидном компаунде, и после выпечки представляет собой единый монолитный блок.

В добавочный полюс, расположенный в районе моторно-осевых подшипников, установлены два датчика контроля температуры обмоток тягового двигателя, провода которых выведены в дополнительную коробку выводов, расположенную на остове рядом с основной, на специальную вилку.

Компенсационная обмотка в соответствии с рисунком 18 состоит из шести отдельных катушек 5, в каждой из которых по семь витков мягкой медной проволоки. Корпусная и междувитковая изоляции выполнены из слюдинитовой ленты, покровная - из ленты стеклянной. От механических повреждений изоляция катушек защищена пазовой изоляцией. Выводы катушек - шунты из гибкого медного провода. Катушки уложены в пазы сердечников главных полюсов и закреплены в них клиньями из профильного стеклопластика.

Траверса в соответствии с рисунком 25 стальная, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с зубьями шестерни поворотного механизма. На траверсе 1 закреплены шесть кронштейнов 2 с изоляционными пальцами 3, шесть щеткодержателей 4 и соединяющая их между собой изолированная шина 5. В двигателе траверса закреплена фиксирующим и двумя стопорными устройствами, а также разжимным устройством 6.

Разжимное устройство состоит из двух шарниров, закрепленных гайками с шайбами, шпильки и пружинного стопора. Один шарнир имеет отверстие с правой, другой - с левой резьбой. В шарниры вкручена шпилька, имеющая шестигранник для вращения ее гаечным ключом и зубчатое колесо для ее стопорения. При вращении шпильки происходит разжатие или сжатие траверсы в диаметральном направлении. В рабочем положении траверса должна быть разжата на максимальный диаметр.

Поворотный механизм траверсы состоит из шестерни и валика, закрепленных на остове. Шестерня входит в зацепление с зубьями траверсы.

Валик имеет квадратную головку. При вращении валика специальным ключом шестерня поворачивает траверсу.

Фиксирующее устройство траверсы в соответствии с рисунком 26 состоит из подкладки 1, накладки 2 с пазом для входа фиксатора и фиксатора 3. Накладка прикреплена к траверсе двумя болтами. Имеющиеся в накладке пазы позволяют при установке траверсы на геометрическую нейтраль накладку перемещать. Контроль установки траверсы на геометрическую нейтраль в эксплуатации производят по совпадению рисок Б, нанесенных на остове и траверсе в районах верхнего и нижнего коллекторных люков.

Кронштейн щеткодержателя разъемный, состоит из корпуса и накладки, которые с помощью болта закреплены на двух изоляционных пальцах, установленных на траверсе. Щеткодержатель крепится к кронштейну шпилькой и гайкой с пружинной шайбой. Фиксация щеткодержателя в осевом направлении относительно петушков коллектора осуществляется специальной шайбой, помещенной на шпильке крепления щеткодержателя. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их соединения выполнена гребёнка, которая одновременно позволяет выбрать и зафиксировать определенное положение щеткодержателя в радиальном направлении относительно рабочей поверхности коллектора

Щеткодержатель в соответствии с рисунком 27 состоит из корпуса 1, имеющего три окна для щеток 2, и трех нажимных пальцев 3 с резиновыми амортизаторами. Щетки 2 применены марки ЭГ61А размером (2x12,5)х32х 57 мм. Корпус и пальцы отлиты из латуни. Нажатие нажимных пальцев 3 на щетки 2 создают три цилиндрические пружины 4. С помощью винтов 5 осуществляется регулировка усилия нажатия пружин.

Якорь в соответствии с рисунком 20 состоит из сердечника, вала, коллектора и обмотки, уложенной в пазы сердечника.

Сердечник посажен на втулку вала якоря и состоит из штампованных листов электротехнической стали. Сердечник зажат с одной стороны задней нажимной шайбой, с другой - втулкой коллектора. В сердечнике имеются пазы открытой формы для размещения обмотки и аксиальные отверстия для прохода вентилирующего воздуха.

На выступающем конце втулки якоря имеется резьба для установки гайки крепления коллектора. Наличие втулки якоря обеспечивает возможность выпрессовки и замены вала без полной разборки якоря.

Вал якоря имеет плавные переходы от одного диаметра к другому. Концы вала заканчиваются конусами для посадки шестерен зубчатой передачи. На торцах вала имеется внутренняя резьба для ввинчивания рым-болта для транспортировки якоря и установки специальной гайки для гидравлического снятия шестерни.

Коллектор в соответствии с рисунком 28 состоит из нажимного конуса 1, скрепляющих болтов 2 с уплотняющими шайбами 3, изоляционных манжет 4 и 8, комплекта медных и изоляционных пластин 5, изоляционного цилиндра 6 и втулки коллектора 7.

Медные пластины изолированы друг от друга изоляционными прокладками, а от втулки и нажимного конуса - изоляционными манжетами и цилиндром. Для обеспечения герметичности коллекторной камеры А в коллекторе имеются два уплотнительных замка Б и В, которые заполнены уплотнительной замазкой. На втулку якоря коллектор посажен с натягом и дополнительно закреплен гайкой.

Схема электрическая соединений катушек якоря и уравнителей с коллектором приведена на рисунке 29 и состоит из катушек 1 и уравнителей 2, концы которых приварены к петушкам коллекторных пластин 3. В пазах сердечника обмотка якоря закреплена клиньями из профильного стеклопластика, в лобовых частях - стеклобандажом.

Катушки якоря и уравнители выполнены из изолированного обмоточного провода. Корпусная изоляция катушек якоря выполнена из слюдинитовой ленты.

Для обеспечения влагостойкости изоляции и увеличения срока ее службы обмотка якоря пропитана в эпоксидном компаунде.

Подшипниковые узлы тягового двигателя НБ-514Б в соответствии с рисунком 30 и тягового двигателя НБ-514Е в соответствии с рисунком 31 состоят из подшипниковых щитов 1 и 8, колец 2, крышек подшипника 3, колец 4, втулок 5 и б, крышки 7. Подшипниковые щиты стальные, имеют гнезда для установки наружных колец подшипников, посадочные поверхности по наружному контуру для запрессовки щитов в остов и фланцы с отверстиями для крепления щитов болтами к остову. Во фланцах имеются четыре отверстия с резьбой для выжимных болтов, с помощью которых щиты выпрессовываются из остова при разборке тягового двигателя. С наружной стороны на подшипниковых щитах имеются бобышки с резьбой для крепления кожухов зубчатых передач и камеры для сбора отработанной смазки. В подшипниковом щите со стороны коллектора имеются два люка для проверки состояния крепления шинных соединений и замены пальцев кронштейнов щеткодержателей под электровозом. Подшипниковый щит со стороны, противоположной коллектору, имеет окна для выхода вентилирующего воздуха из тягового двигателя. В остов подшипниковые щиты установлены с натягом и закреплены болтами с пружинными шайбами.

Якорные подшипники - радиальные, однорядные с короткими цилиндрическими роликами, средней серии. Важно заметить, что для смазывания подшипников используется смазка Буксол.

Добавление смазки производится через трубки, ввинченные в отверстия подшипниковых щитов, которые сообщаются с подшипниковыми камерами. Внутренние кольца подшипников с натягом установлены на вал якоря и в осевом направлении зафиксированы на валу втулками 5, б и кольцом 4. Наружные кольца подшипников установлены в гнезда подшипниковых щитов и закреплены в осевом направлении крышками 3. Последние крепятся к подшипниковым щитам болтами. Под головки болтов установлены плоские стопорные шайбы, предохраняющие болты от самоотвинчивания посредством отгиба шайб на крышку и головки болтов. В конструкции подшипниковых узлов предусмотрены уплотняющие устройства, защищающие якорные подшипники от проникновения смазки из кожухов зубчатой передачи и утечки смазки из подшипниковых камер.

С внутренней стороны лабиринтные уплотнения через отверстия А сообщаются с атмосферой. Это способствует выравниванию давления в подшипниковых камерах до уровня атмосферного и тем самым исключается выдавливание смазки из них разностью давлений, возникающей в работающем двигателе при продувке через него вентилирующего воздуха. Со стороны коллектора уплотнение образовано подшипниковым щитом 1 и втулкой 5, со стороны, противоположной коллектору, крышкой 7, втулкой б и подшипниковым щитом 8.

С наружной стороны уплотнения образованы кольцами 2,4 и крышкой 3.

При добавлении смазки в подшипники отработанная смазка попадает в камеру В и выбрасывается через отверстие Г крышки 3 в камеру Д. закрытую крышкой 9. Смазка, проникшая в подшипниковые узлы из кожуха зубчатой передачи, возвращается обратно через отверстия Б в крышке 3, а та ее часть, которая попала в камеру В, выбрасывается через отверстие Г в камеру Д, откуда она удаляется на текущих ремонтах.

Моторно-осевые подшипники скольжения тягового двигателя НБ-514Б в соответствии с рисунком 32 состоят из вкладышей 1, 2 и букс 3 с постоянным уровнем смазки. В пазы моторно-осевых горловин остова буксы установлены с натягом и закреплены болтами. Буксы невзаимозаменяемые. Вкладыши 1 и 2 отлиты из латуни, внутренняя их поверхность залита баббитом. Во вкладышах, обращенных к буксам, имеются окна для поступления смазки в зону трения. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. От проворачивания они крепятся в остове шпонками 8. Для регулирования натяга посадки вкладышей в моторно-осевых подшипниках между буксами и остовом установлены прокладки 4, которые по мере износа наружного диаметра вкладышей удаляют. В буксе 3 имеются две сообщающиеся камеры Б и В. В масло камеры Б погружены косы, плетеные из шерстяной пряжи. Камера В, заполненная маслом, нормально не сообщается с атмосферой. По мере расходования масла его уровень в камере Б понижается. Когда он окажется ниже отверстия трубки б, воздух поступает через эту трубку в верхнюю часть камеры В, перегоняя из нее масло через отверстие А в камеру Б. В результате уровень масла в камере Б повысится и закроет нижний конец трубки 6. После этого камера В будет разобщена с атмосферой и перетекание масла из нее в камеру Б прекратится. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, пока в запасной камере В находится масло, уровень его в камере Б не будет понижаться. Буксу заправляют маслом по трубке 7 через отверстие А под давлением с помощью специального шланга с наконечником. Уровень масла в буксе контролируют указателем 5.

Рис.18 Тяговый двигатель НБ-514Б.

Рис.19 Тяговый двигатель НБ-514Е.

Рис.20 Продольный разрез двигателя НБ-514Б.

Рис.21 Продольный разрез двигателя НБ-514Е.

Рис.22 Расположение устройств фиксации и стопорения.

Рис.23 Схема соединения катушек.

Рис.24 Полюс главный.

Рис.25 Траверса.

Рис.26 Устройство фиксации траверсы.

Рис.27 Щёткодержатель.

Рис.28 Коллектор.

Рис.29 Соединение катушек и уравнителей.

Рис.30 Подшипниковый щит НБ-514Б. Рис.31 Подшипниковый щит НБ-514Е.

Рис.32 МОП НБ-514.

oplib.ru

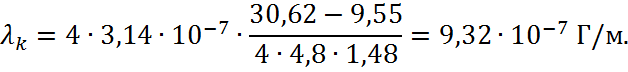

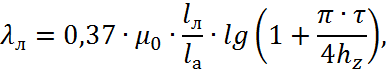

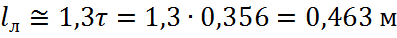

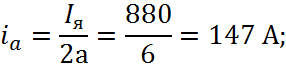

Задание на курсовой проект.

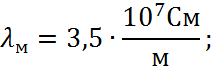

Провести проверочный расчет серийного тягового электрического двигателя НБ – 514 и проверить оптимальность выбора параметров активного слоя его якоря.

Исходные данные:

1. Расчетное напряжение для расчетов на шагах 6 ÷ 8 Uдр = 1100 В.

2. Минимальная величина коэффициента регулирования возбуждения βmin р = 0,41.

Технические данные ТЭД НБ – 514:

1. Число полюсов 2p = 6.

2. Номинальная мощность Pн = 785 кВт.

3. Часовая мощность Pч = 835 кВт.

4. Напряжение Uн = 950 В.

5. Номинальный ток Iн = 830 А.

6. Часовой ток Iч = 880 А.

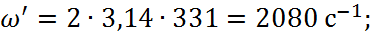

7. Номинальная частота вращения nн = 915 об/мин.

8. Часовая частота вращения nч = 890 об/мин.

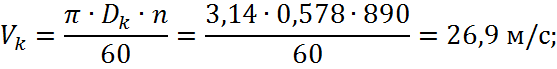

9. Окружная скорость якоря Vяч = 31,6 м/с.

10. Диаметр якоря Dя = 680 мм.

11. Длина пакета якоря lя = 400 мм.

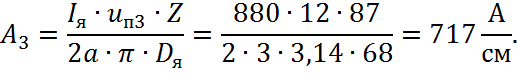

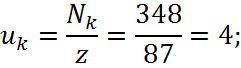

12. Число пазов якоря Z = 87.

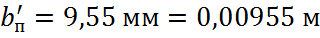

13. Размеры паза bп x hz = 10 x 42,2 мм.

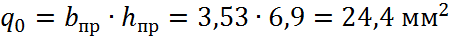

14. Размеры проводника bпр x hпр = 3,53 x 6,9 мм.

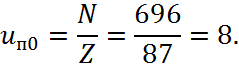

15. Число проводников Nя = 696.

16. Диаметр коллектора Dк = 578 мм.

17. Число коллекторных пластин – 348.

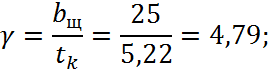

18. Коллекторное деление – 5,21 мм.

19. Среднее межламельное напряжение – 16,4 В.

20. Число витков главного полюса – 12.

21. Тип зазора – равномерный.

22. Зазор δкр/δц = 4,8 мм/4,8 мм.

23. Коэффициент полюсного перекрытия α = 0,67.

24. Число витков дополнительного полюса – 9.

25. Воздушные зазоры дополнительного полюса:

· δд = 10 мм;

· δ’д = 7 мм.

26. Магнитный поток Ф =  .

.

27. Магнитная индукция:

а) в воздушном зазоре – 1,03 Т;

б) в зубцах якоря – 2,12 Т;

в) в сердечнике якоря – 1,325 Т;

г) в сердечнике полюса – 1,7/1,18 Т;

д) в ярме остова – 1,4 Т.

28. Число витков компенсационной обмотки Nко = 6.

29. Число пазов Zко = 6.

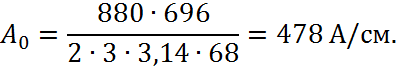

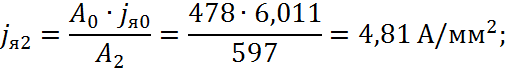

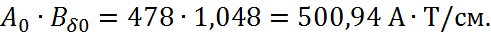

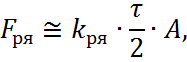

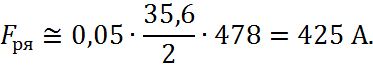

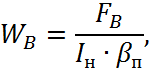

30. Линейная нагрузка А4 = 478 А/см.

31. Фактор нагрева Аjk = 2939.

32. Реактивная ЭДС по Иоффе – 9,15 В.

33. Плотность тока в обмотке якоря – 6,10 А/мм2.

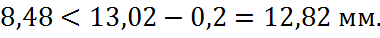

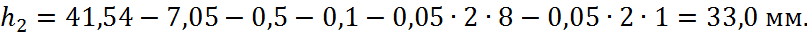

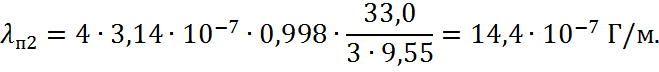

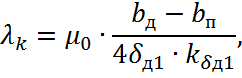

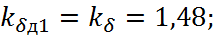

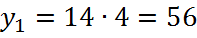

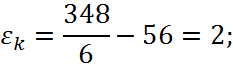

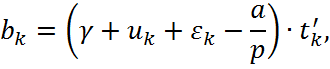

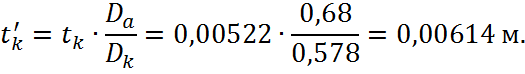

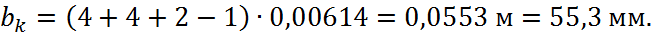

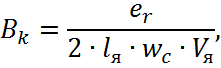

Шаг 1. Расчет геометрических размеров активного слоя якоря.

1.1. Размеры проводника bпр x hпр = 3,53 x 6,9 мм.

1.2. Площадь поперечного сечения проводника

.

.

1.3. Число проводников в пазу

1.4. Таблица толщин и число слоёв всех видов изоляции паза.

Таблица 1

| Позиция | Наименование | Материал | Толщина изоляции, мм | Число слоев | Число толщин | Суммарная односторонняя толщина, мм |

| 1 | Изоляция проводника | Пленка ПМ марки А | 0,03÷0,06 | 1 | 2 | 0,06÷0,12 |

| 2 | Корпусная изоляция | Пленка ПМ марки А | 0,03÷0,06 | 8 | 16 | 0,48÷0,84 |

| 3 | Покровная изоляция | Стеклолента | 0,1 | 1 | 1 | 0,1 |

| Σ | 0,64÷1,06 | |||||

1.5. Определение геометрических размеров паза и составление эскиза паза в масштабе 2:1.

Заполнение паза якоря по ширине:

проводник медь – 6,9 мм;

изоляция проводника (3 на рис. 1) – пленка ПМ марки А толщиной 0,05 мм, один слой в полуперекрышу:

;

;

корпусная изоляция (4 на рис. 1) – пленка ПМ марки А толщиной 0,05 мм, восемь слоёв в полуперекрышу:

покровная изоляция (5 на рис. 1) – стеклолента толщиной 0,1 мм, один слой в полуперекрышу:

;

;

зазор на укладку – 0,3 мм.

Ширина паза в свету:

Припуск на штамповку – 0,15 мм.

Ширина паза в штампе:

Заполнение паза якоря по высоте:

медь по высоте:

изоляция проводника (3 на рис. 1) – пленка ПМ марки А толщиной 0,05 мм, один слой в полуперекрышу:

;

;

корпусная изоляция (4 на рис. 1) – пленка ПМ марки А толщиной 0,05 мм, восемь слоёв в полуперекрышу:

покровная изоляция (5 на рис. 1) – стеклолента толщиной 0,1 мм, один слой в полуперекрышу:

;

;

зазор на укладку – 0,2 мм.

Прокладки миканитовые (2 на рис. 1) толщиной 0,5 мм – одна под клин, одна на дно паза, одна между сторонами катушек:

Клин (1 на рис. 1) – 6,0 мм.

Высота паза в свету:

Припуск на штамповку – 0,15 мм.

Высота паза в штампе:

Общая толщина изоляции по ширине паза на две стороны с учетом зазоров на укладку и припусков на штамповку – 2,65 мм.

Общая толщина изоляции по высоте паза на две стороны с учетом зазоров на укладку и припусков на штамповку – 5,95 мм.

Размеры паза

Полученные размеры отличаются от заданных bп x hz = 10 x 42,2 мм:

не более 5%.

Составим эскиз паза в масштабе 2:1 (рис. 1).

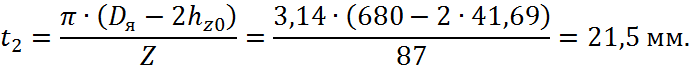

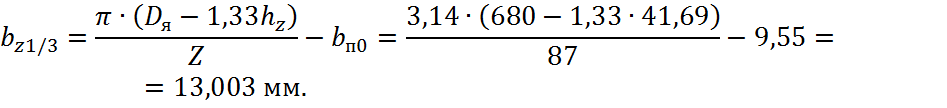

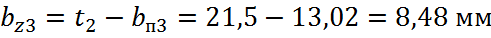

Зубцовое деление якоря:

Ширина головки зуба:

Зубцовый шаг по дну паза:

Ширина зубца якоря у основания:

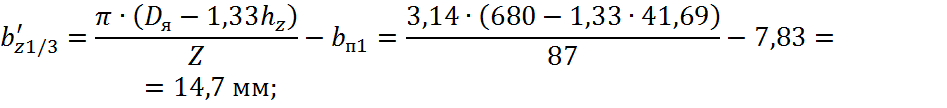

Ширина зубца якоря на высоте 1/3 hz:

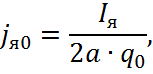

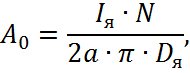

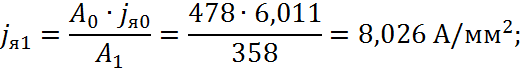

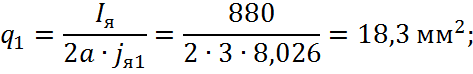

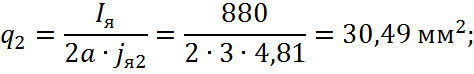

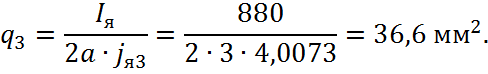

1.6. Плотность тока.

где 2а – число параллельных ветвей обмотки;

q0 – поперечное сечение проводника, мм2;

Iя = Iч = 880 А.

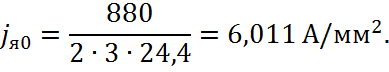

1.7. Линейная нагрузка.

где Dя – диаметр якоря, см.

1.8. Фактор нагрева.

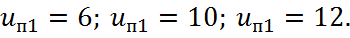

1.9. Задаемся новыми значениями чисел проводников в пазу:

1.10. Линейная нагрузка:

1.11. Плотность тока:

1.12. Размер проводника (при неизменном размере по высоте паза).

Площадь сечения проводника:

Ширина проводника:

1.13. Ширина паза.

Не меняя способ укладки проводников в пазу получаем размеры меди по ширине для каждого из значений u1, u2, u3:

1.14. Ширина зубца якоря у основания.

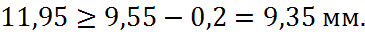

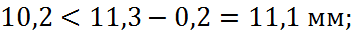

Проверка ограничения по условию магнитного насыщения и механической прочности:

Зубцы якоря с данной шириной основания удовлетворяют условию магнитного насыщения и механической прочности.

Ширина зубца якоря на высоте 1/3:

Шаг 2. Определение показателя использования якоря при различном числе проводников в пазу.

2.1. Индукция в расчетном сечении зубца, сохраняемая постоянной во всех последующих расчетах:

[1, стр. 81, формула 2.51].

[1, стр. 81, формула 2.51].

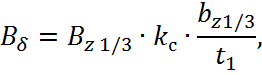

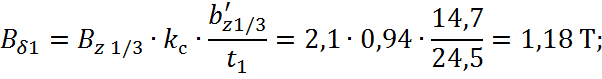

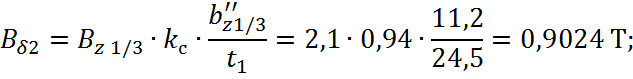

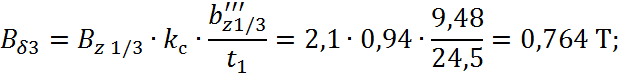

2.2. Индукция в зазоре заданного двигателя:

где kс ≈ 0,94 – коэффициент заполнения якоря сердечника сталью.

2.3. Показатель использования якоря:

2.4. Индукция в зазоре при различном числе проводников в пазу (при  ):

):

2.5. Использование якоря:

2.6. Построим графики зависимости А, Bδ и  от uп (рис. 2).

от uп (рис. 2).

2.7. График зависимости  показывает, что показатель использования якоря изменяется нелинейно с изменением числа проводников и оптимальное значение достигается при заданном числе проводников в пазу якоря рассматриваемого двигателя uп = 8.

показывает, что показатель использования якоря изменяется нелинейно с изменением числа проводников и оптимальное значение достигается при заданном числе проводников в пазу якоря рассматриваемого двигателя uп = 8.

2.8. Определяем линейную нагрузку Amin и Amax.

Для устранения круговых огней на коллекторе среднее межламельное напряжение не должно превышать 19÷20 В (для компенсированных машин). В этом случае минимально возможное число коллекторных пластин определяется по формуле:

vunivere.ru

1 — болт М16; 2 — фиксатор; 3 — накладка; 4 — прокладка; 5 — изолятор.

Поворотный механизм траверсы (см. рис. 1) имеет шестерню и валик 8 с квадратной головкой, установленный в отверстии остова 13. Шестерня входит в зацепление с зубьями траверсы 7. При вращении валика шестерня проворачивает траверсу.

Кронштейн щеткодержателя имеет разъемную конструкцию, состоит из корпуса и накладки, которые при помощи болта М16 закреплены на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы 1 (рис. 8) представляют собой стальные шпильки М24, спрессованные прессматериалом 2 марки АГ-4В. Крепление щеткодержателя к кронштейну осуществляется шпилькой М16 и гайкой с пружинной шайбой. Фиксацию щеткодержателя в осевом направлении относительно петушков коллектора производят запорной шайбой, помещенной на шпильке крепления корпуса щеткодержателя к кронштейну. На сопрягаемых поверхностях кронштейна и щеткодержателя для более надежного их крепления сделана гребенка, которая позволяет выбрать и зафиксировать определенное положение щеткодержателя по высоте относительно рабочей поверхности коллектора при его износе.

|

Щеткодержатель (рис. 9) имеет в корпусе 1 три окна для щеток 8 размером 25 х 32 мм и три нажимных пальца 2. Для улучшения работы щеток каждый нажимной палец снабжен резиновым амортизатором. Корпус и пальцы отлиты из латуни ЛЦ 40Сд.

Усилие нажатия нажимных пальцев на щетки создают три цилиндрические пружины растяжения 4, закрепленные одним концом к оси 7, вставленной в отверстие корпуса щеткодержателя, другим — к оси 5на нажимном пальце с помощью винта 3, который одновременно служит для регулирования нажатия пружины. Кинематика нажимного механизма обеспечивает практически постоянное нажатие на щетку по мере ее износа. Нажатие пружины на каждую элементарную щетку должно быть в пределах 13,7...15,6 Н. При этом разность между усилиями нажатия на элементарные щетки, расположенные в одном окне, не должна быть более 10 %.

|

При монтаже (рис. 10) щеткодержатели устанавливают на шпильки кронштейнов 1 и закрепляют их гайками М16, подкладывая под гайки одну специальную плоскую и одну пружинную шайбы. При этом выдерживается размер от нижней кромки корпуса щеткодержателя до поверхности коллектора в пределах 1,5...4,5 мм. На резьбу гайки наносят красную эмаль ГФ-92ХС, после завинчивания эмалью окрашивают верхнюю часть шпильки.

|

Шунты щеток крепят винтами М8 х 16, при этом под головки винтов подкладывают пружинные шайбы. Шунты скручивают между собой по всей длине двумя оборотами. Шунты двух соседних щеток, расположенных со стороны, противоположной траверсе, перекручивают между собой одним оборотом. Щетки устанавливают в окна щеткодержателей. Применяются разрезные щетки ЭГ61А размером (2 х 12,5) х 32 х 57 мм. Свисание шунтов в сторону траверсы и петушков не допускается.

Со схемой тягового электродвигателя траверса соединяется двумя верхними кронштейнами при помощи кабелей, изготовленных из двойного провода ППСТ сечением 95 мм2 с одним наконечником на два провода. Соединение кронштейнов между собой выполняется изолированными медными шинами, которые закреплены на траверсе стальными скобами.

Якорь двигателя (см. рис. 1) состоит из коллектора 33, сердечника 18, обмотки якоря 12, барабана 31, втулки 37, задней и передней нажимных шайб — 21 и 32. Технические данные якоря тягового электродвигателя НБ-520В приведены в табл. 2.

Кольцо, собранное из медных и миканитовых пластин, насаживают на втулку 37 коллектора и зажимают между конусом и втулкой с усилием 1079 кН, после этого стягивают 16 болтами М20, изготовленными из стали 35ХГСА длиной 165 мм. Момент затяжки коллекторных болтов под прессом 88...98 Н м. Для того чтобы равномерно распределить нагрузку на все болты, расположенные по окружности коллектора, затяжку производят устройством, обеспечивающим приложение одинакового тарированного момента. Под головки болтов подкладывают специальные уплотнительные шайбы из мягкой отожженной меди толщиной 2 мм.

Коллекторные пластины выполнены из меди с присадкой серебра марки ПКМС размером 3,65 х 2,17 х 82 мм и имеют приварные петушки из меди ПКМ размером 4,69 х 74 мм, которые припаяны к коллекторным пластинам меднофосфористым припоем. В петушках проф- резерованы шлицы шириной 1,9 х 16 мм для впайки концов катушек якоря. Для уменьшения массы коллекторных пластин в средней части каждой из них выштамповано отверстие диаметром 30 мм.

Межламельные изоляционные прокладки изготовлены из коллекторного миканита КФШ-1 толщиной 1,4 мм. Изоляционные манжеты изготовлены из материала, содержащего 30 % миканита ФФПА и 70 % миканита ФМПА, а цилиндр — из формовочного миканита ФФГА. Толщина манжет 2,4 мм, цилиндра — 1,0 мм. Изоляция препятствуют короткому замыканию или заземлению коллекторных пластин через шайбу 32 и конус 34.

Для обеспечения герметичности коллекторной камеры на коллекторе имеются два уплотнительных замка, которые плотно заполняют уплотнительной замазкой ТГ-18. Окончательно обработанный коллектор имеет диаметр рабочей поверхности 520 мм и длину до петушков 131 мм. Рабочая длина коллектора равна 121 мм.

При разборке якоря коллектор может быть целиком спрессован с вала.

Сердечник якоря 18 набран на барабан 31 из штампованных листов электротехнической стали марки 2212 толщиной 0,5 мм, на прессовой посадке с натягом 0,035...0,135 мм и удерживаются благодаря натягу. Наружный диаметр листов равен 660 ± 0,1, а внутренний — 315 ± 0,081 мм. Каждый лист покрыт с обеих сторон пленкой лака КФ-965 толщиной 0,012. ..0,014 мм на одну сторону. Сердечник закреплен на барабане нажимными шайбами 21 и 32. В сердечнике имеются открытые пазы для размещения обмотки 12 и аксиальные отверстия для прохода вентилирующего воздуха.

Задняя нажимная шайба 21 отлита из стали 25Л1, представляет собой два кольца, соединенных ребрами. Внутреннее кольцо является втулкой для посадки на барабан 31, а наружное — упором для сердечника и обмоткодержателем. Для предохранения головок обмотки якоря от механических повреждений с торца на шайбе имеется защитный фланец. Нажимная шайба напрессовывается на барабан 31 с натягом 0,135...0,22 мм. Для обеспечения прессовой посадки перед установкой шайба нагревается индукционным нагревателем до температуры 150...200 °С.

Передняя нажимная шайба 32 объединена с втулкой коллектора. Наружное кольцо каждой нажимной шайбы покрыто сгеклопласти- ковыми сегментами для повышения поверхностного сопротивления изоляции обмотки.

Обмотка якоря выполняется в виде простой петлевой намотки с уравнителями первого рода, расположенными на стороне коллектора под катушками якоря. Состоит из якорных катушек 72и уравнителей 11, концы которых приварены к петушкам коллектора. Обмотка якоря в пазах сердечника закреплена клиньями из профильного стеклопластика, а лобовые части обмотки закреплены стеклобандажом. Катушки якоря 12 и уравнители 11 выполнены из изолированного обмоточного провода.

На дно паза укладывается изоляция Имидофлекс-292 размером 25 х 300 мм. Корпусная изоляция из двух слоев Имидофлекса-292 0,3 размером 26 х 444 мм и шести слоев Имидофлекса-292 0,3 размером 21 х 444 мм закрепляется одним слоем ленты ЛЭСБ размером 0,2 х 35 мм в половину ширины ленты. Межслойная изоляция выполнена из двух слоев Имидофлекса-292 0,3 размером 110 х 440, трех слоев Имидофлекса-292 0,3 размером 40 х 268 мм, трех слоев Имидофлекса-292 0,3 размером 55 х 268 мм со смещением стыков слоев относительно друг друга на 30 мм.

На переднюю и заднюю лобовые части укладывается защитный электрокартон размером 0,5 х 125 х 320 мм и закрепляется стеклолентой. Стыки картона смещаются относительно друг друга на 30...50 мм.

В пазы якоря забиваются клинья из профильного стеклопластика СПП У-ЭУ размером 4 х 11 х 280 мм, обеспечивая плотную посадку установкой необходимого числа прокладок Имидофлекс-292 0,3 размером 7,5 х 295 мм.

Нижние концы уравнителей уложены по разметке в шлицы петушка коллектора и осаживаются на дно. В шлицах петушков коллектора осаживаются верхние концы уравнителей, обеспечивая при этом равномерное распределение головок уравнителей по окружности якоря и плотную их посадку. Пустоты между головками уравнителей заполняются замазкой ЗТПЭ-1М.

Уравнительные соединения изолированы двумя слоями ленты Имидофлекс-292 0,3 в половину нахлеста размером 60 х 150 мм и одним слоем ленты ЛЭСБ размером 0,2 х 35 мм. Сверху и снизу они закрываются четырьмя слоями стеклянной бандажной ленты ЛСБ-Н, намотанной встык с натяжением каждого витка с усилием 1,2 кН.

Обмотка якоря пропитывается в лаке КО-916К. После пропитки якорь сушится в индукционной печи под вакуумом при температуре 145 °С в течение 3 ч, а без вакуума — 12 ч. Поверхность якоря окрашивают красно-коричневой эмалью ГФ-92ХС.

Якорь подвергается динамической балансировке.

Подшипниковые щиты 6 и 20 (см. рис. 1) выполнены сварными, имеют гнезда для посадки наружных колец подшипников 26 и 38, развитые посадочные утолщения по наружному контуру для запрессовки щитов в остов 13 и фланцы с отверстиями для крепления щитов болтами к остову. Во фланцах имеется четыре отверстия с резьбой для выжимных болтов, с помощью которых щиты выпрессовы- ваются из остова при разборке тягового электродвигателя. В остов подшипниковые щиты запрессованы с натягом и закреплены болтами. Под головки болтов установлены пружинные шайбы. С наружной стороны на щитах имеются трубки для подачи смазки в подшипники и камеры для сбора отработанной смазки.

Якорные подшипники малого и большого подшипниковых щитов соответственно 6 и 20 — радиальные однорядные с короткими цилиндрическими роликами: со стороны коллектора типа 80-9228М1, с противоположной стороны — типа 110-32328М (рис. 11 и рис. 12).

|

В подшипниках используется смазка Буксол, добавление которой производится через трубки, ввинченные в отверстия подшипниковых щитов. Внутренние кольца подшипников посажены на вал якоря с натягом и в осевом направлении зафиксированы на валу. Наружные кольца подшипников 6 и 11 установлены в гнезда подшипниковых щитов и закреплены в аксиальном направлении крышками 4 и 5, которые крепятся к щиту шестью болтами. Под головки болтов установлены пружинные шайбы, предохраняющие болты от самоотвинчивания.