На ПАО «КАМАЗ» состоялось официальное мероприятие по сдаче финального этапа работ в рамках разработки и производства семейства 6-цилиндровых рядных двигателей Р6. Партнером лидера российского грузового машиностроения в реализации проекта стал один из ведущих мировых производителей — группа компаний Liebherr.

25 марта 2014 года в Германии, в городе Эхинген, между ПАО «КАМАЗ» и группой компаний Liebherr был подписан договор о разработке нового перспективного семейства рядных шестицилиндровых двигателей мощностью от 400 до 700 лошадиных сил экологического класса Евро-5 и в перспективе Евро-6. Позднее, 10 июня 2014 года, приказом генерального директора Сергея Когогина на КАМАЗе был открыт проект с рабочим названием «Тибет». За три года на заводе двигателей проведена масштабная работа: построены площадки и смонтировано оборудование для производства блоков и головок цилиндров, смонтированы линии сборки двигателей, окраски силовых агрегатов Р6. В декабре нынешнего года обработана первая деталь нового двигателя и на линию сборки заложены первые двигатели КАМАЗ-910.10.

С вводом в эксплуатацию нового конвейера значительно расширяются производственные возможности ПАО «КАМАЗ». В 2018 году будет запущено серийное производство нового семейства камазовских двигателей — 6-цилиндровых рядных Р6. Этими моторами будут оснащаться камские грузовики перспективного поколения К5, производство которых запланировано на 2019 год.

Новый конвейер КАМАЗа по производству двигателей Р6 оснащен по последнему слову техники, в некоторых моментах он превосходит зарубежные аналоги. Большое внимание уделяется соблюдению технологии и детальному контролю качества: каждая операция прослеживается на 100%. Таким образом обеспечивается высокий уровень качества силового агрегата для автомобилей КАМАЗ поколения К5.

Сегодня все линии нового конвейера работают в пуско-наладочном режиме. До конца 2017 года планируется выпуск 7–10 силовых агрегатов. Промышленное производство двигателей Р6 будет налажено в марте 2018 года. Новая линия рассчитана на выпуск 12 тыс. силовых агрегатов в год. В рамках проекта на заводе двигателей КАМАЗа создано 150 новых рабочих мест.

5koleso.ru

Новый или новейший?

Даниил МинаевФото автора и ПАО «КАМАЗ»

Западные журналисты отметили, что Сергей Когогин поскромничал на презентации мировой премьеры КАМАЗ-54901 М1855. Даже у нашего берлинского корреспондента Роберта Яблонского, специально приехавшего в Москву, возникло ощущение, что генеральный директор ПАО «КАМАЗ» осознанно рушит привычные шаблоны и тянет резину. Для иностранцев вообще странно, что в России преподают сенсацию c византийской витиеватостью. Но всех интересовало, когда машина попадёт на рынок Восточной Европы и кто её испытает первым?

Терпение редакции испытывали весь год. Об этой новинке нам подмигивали весной, невзначай напоминали летом, оставляя за скобками подробности и как же было велико искушение дать инсайд.

Вершина модельного ряда – магистральный тягач семейства КАМАЗ К5 – самый главный проект камского автогиганта в пику «МАЗу». В пересудах осталось непонятным, насколько российский автопром готов вообще дать бой иномаркам, собираемым в России. Процесс создания такой машины потребовал гигантских инвестиций и привлечения иностранных партнёров. «КАМАЗу» придётся биться за свою маржу. Грядёт жёсткая конкурентная борьба с зачисткой рынка от китайской экспансии.

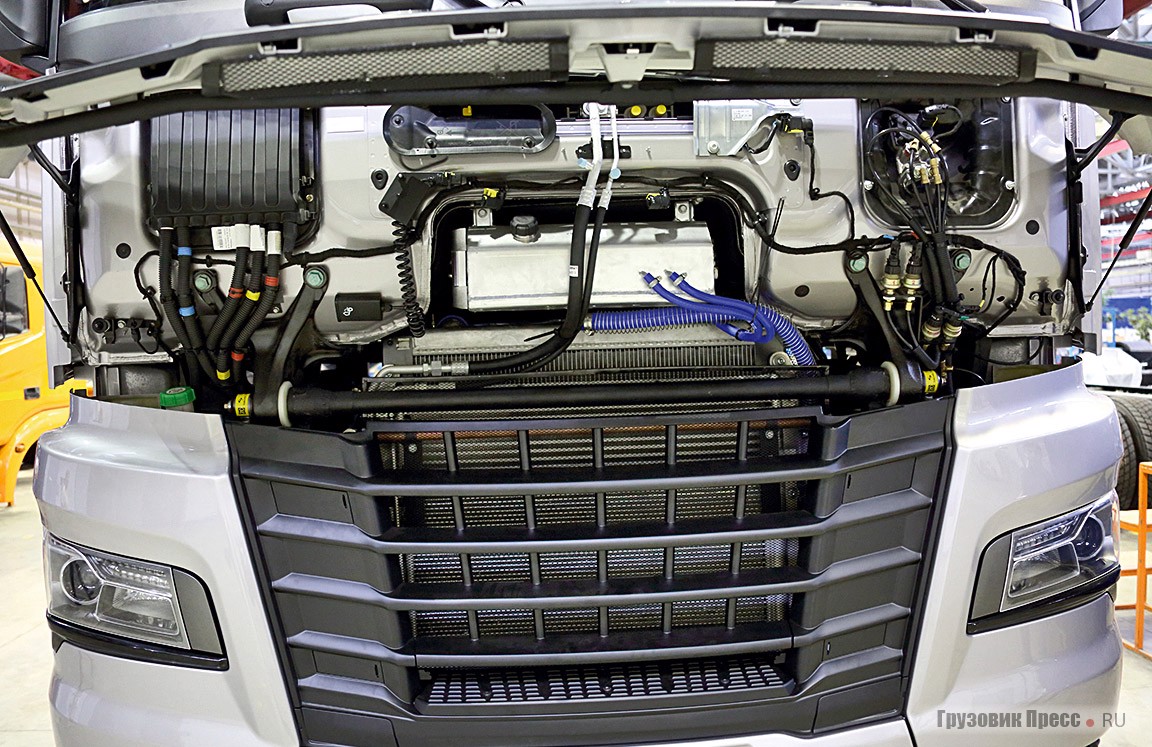

В основе идеологии кабины лежит рабочее место водителя, которое должно быть на уровне лучших представителей легкового премиального сегмента. Если с 1976 по 1995 год незначительные улучшения касались лишь увеличения работоспособности при сохранении жизненного пространства на уровне 5 м3, то уже в 2005 году в Набережных Челнах работали над снижением вибрации и шума, при том, что жизненное пространство увеличилось до 6,5 м3. Однако сколь ни модернизируй старый проект, требуется коренной слом. Ведь внутренние объёмы современных машин составляют 7,5–9 кубометров. И именно к высшей точке было решено двигаться.

Отталкиваться было от чего. Дизайном нового облика КАМАЗов занималось итальянское ателье Torino Design s.r.l., которое два года назад уже создавало выставочную кабину KAMAZ 2020 с душем и беговой дорожкой внутри.

Если даже принципиально не меняя шасси установить новую кабину, любой грузовик будет выглядеть новой моделью. Поэтому главным признаком преемственности служит дверь – самая дорогая в производстве деталь. Родовым признаком служат проёмы дверей и «теплица» – кузов (так правильно называют кабину инженеры).

Внешне получилось действительно красиво и узнаваемо, и отличительно. Лишь тонкий и въедливый знаток дизайна через форму дверных проёмов заподозрит в стайлинге немецкое происхождение. Немалую роль в восприятии играет оригинальный пластиковый обвес: нижний пояс и передняя облицовка, дающие машине новое настроение.

В основе кузова (т. е. кабины) лежит плод совместной работы завода «КАМАЗ» и Daimler AG. Индекс каркаса – SFTP, как у четвёртого поколения Actros, производство которого будет осуществляться в России с 2019 года. Объём будущего производства – до 55 000 штук в год. Кабины SFTP уже монтируют на тягачи Actros MP4 нынешнего поколения, а под производством каркасов подразумеваются не сами кузова, сколько штампованные панели (крыша, стенки, двери).

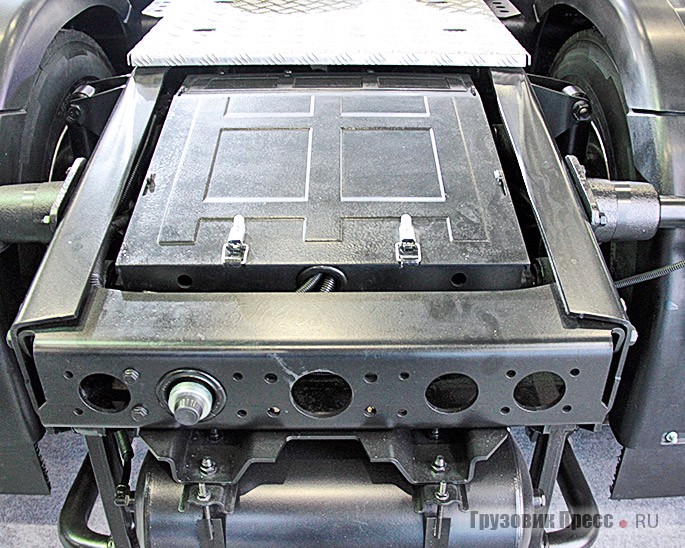

Изменился и интерьер. Для грузовиков Mercedes-Benz, изготовляемых в Набережных Челнах, завод кабин СП «Даймлер КАМАЗ РУС» будет производить полнокомплектные кабины, а вот для КАМАЗа – только стальные каркасы. Остальное делайте сами! Кабина отвечает последним требованиям по комфорту и представляет собой малогабаритное купе: расстояние в кабине от пола до потолка – 1980 мм, а внутренняя ширина – 2270 мм. Органы управления и панель приборов спроектированы с доступом на расстоянии вытянутой руки. Сиденья допускают широкий диапазон регулировок. Два спальных места пока не предусматриваются в качестве базовых, но бортовая информационная система с 10-дюймовым сенсорным экраном уже являются неотъемлемым атрибутом.

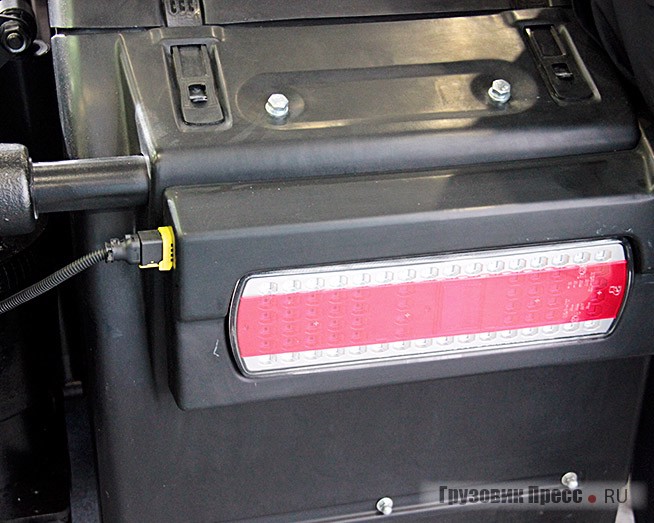

Ожидаемая ставка на удобство и комфорт водителя коснулась не только интерьера, но и экстерьера. Для обслуживания ветрового стекла предусмотрены широкие ступени и ручки в передней части кабины. Противотуманные фары с функцией освещения поворотов встроены в бампер. Судить, насколько новые современные материалы наряду с элегантными цветовыми схемами подняли интерьер и экстерьер кабины на новый уровень, пока не представляется возможным, поскольку предсерийный шоу-стоппер и товарный образец – не одно и то же.

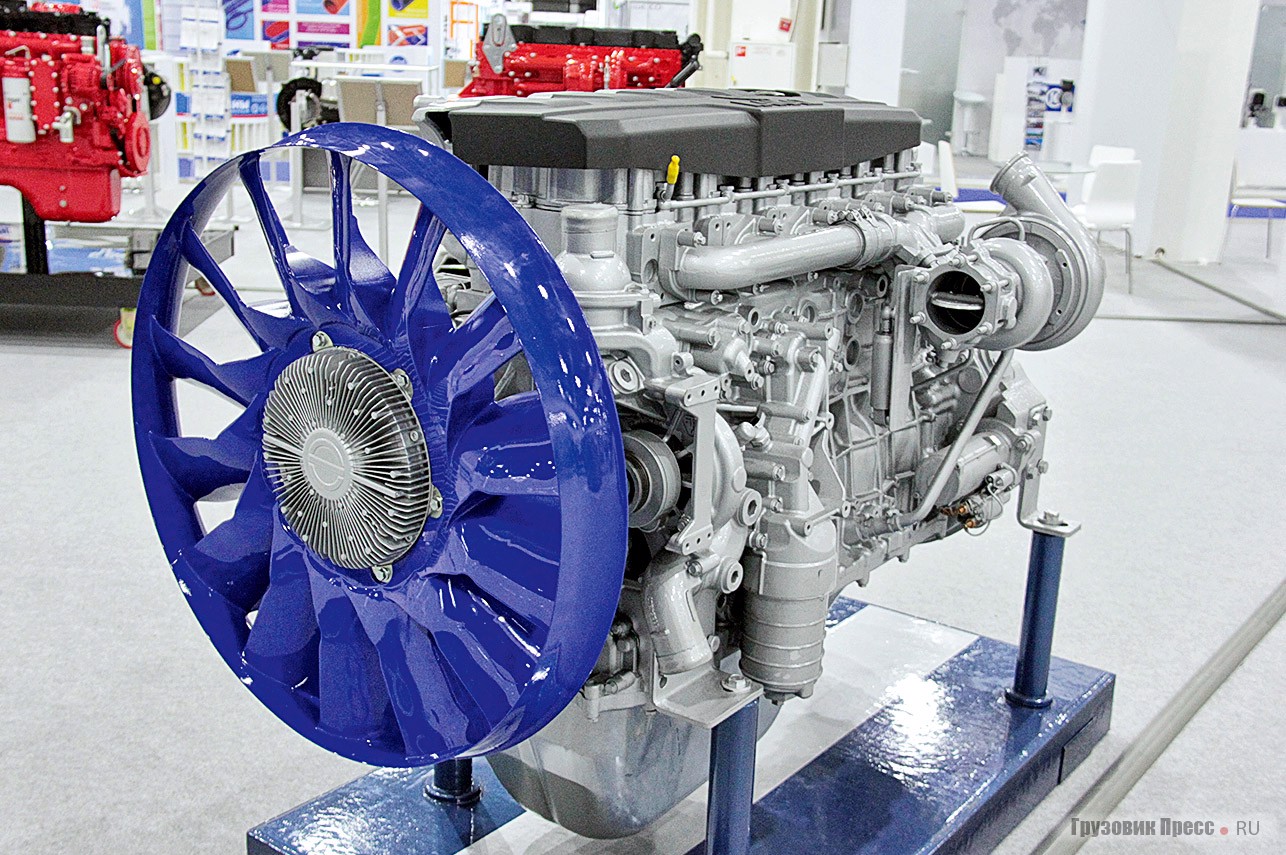

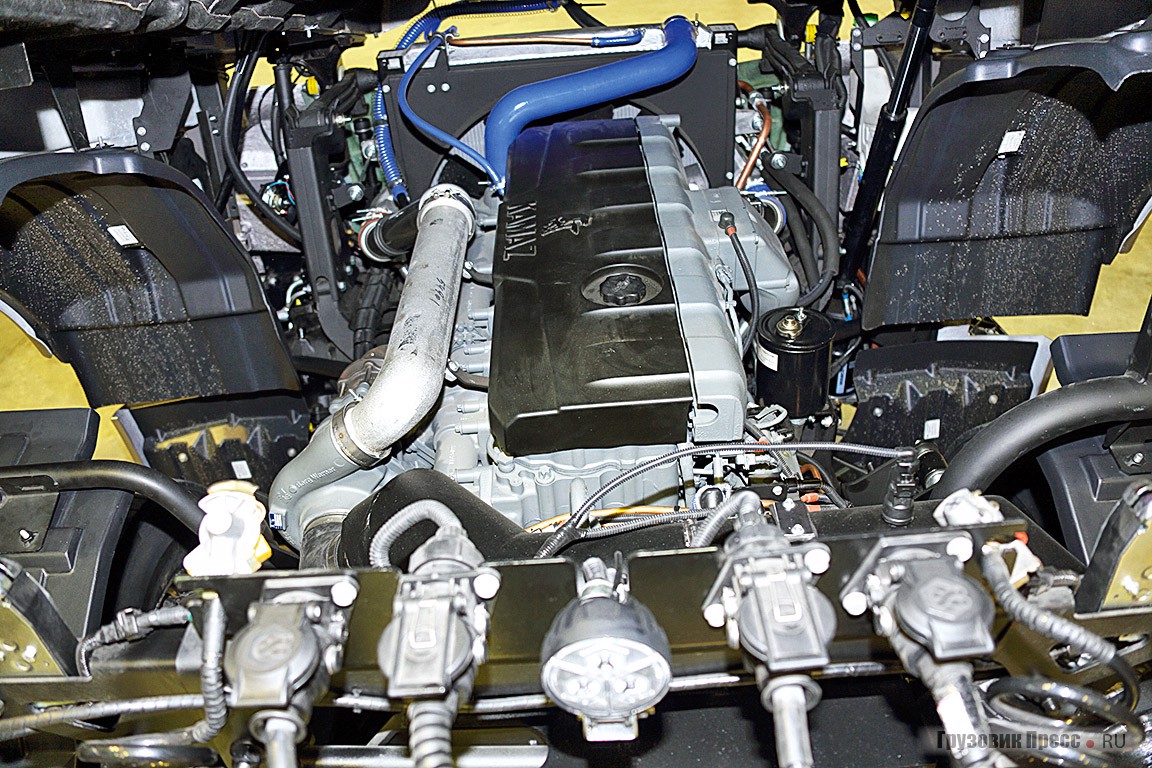

Рядный 6-цилиндровый двигатель модели КАМАЗ-910.10-550, плод сотрудничества автогиганта с немецкой компанией Liebherr, вплотную приблизился к европейским аналогам и по конструкции, и по характеристикам. Длинноходный двигатель (диаметр цилиндра – 130 мм, ход поршня – 150 мм) позволил снять с 12 л рабочего объёма 550 л.с. (при 1900 об / мин). При этом максимальные 2600 Нм крутящего момента доступны уже при 1300 об / мин. У двигателя чугунный блок цилиндров, распредвал в блоке, 4 клапана на цилиндр, мокрые гильзы, система питания с топливной системой Common Rail. Перспективы у нового двигателя, имеющего КПД на уровне 43%, в дальнейшем планируется поднять до 50–55% за счёт улучшения характеристик рабочего процесса, газообмена, снижения трения, применения интеллектуальных систем и за счёт эффективной утилизации тепла. В целом при достижении экологических норм Euro 6 есть возможность сократить расход топлива до 170 г / кВт∙ч.

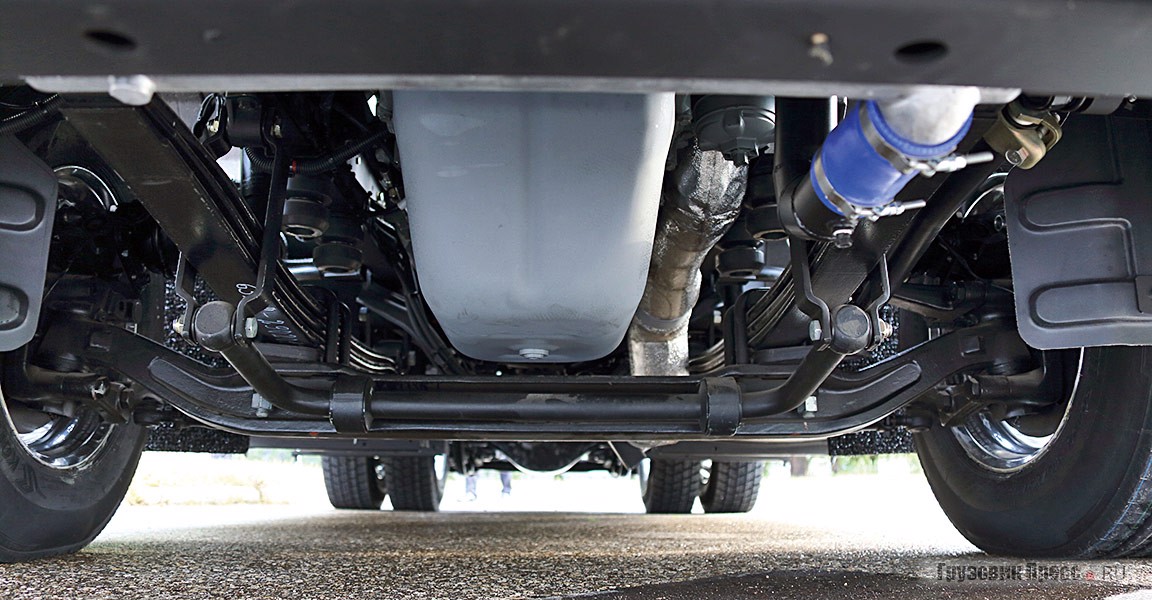

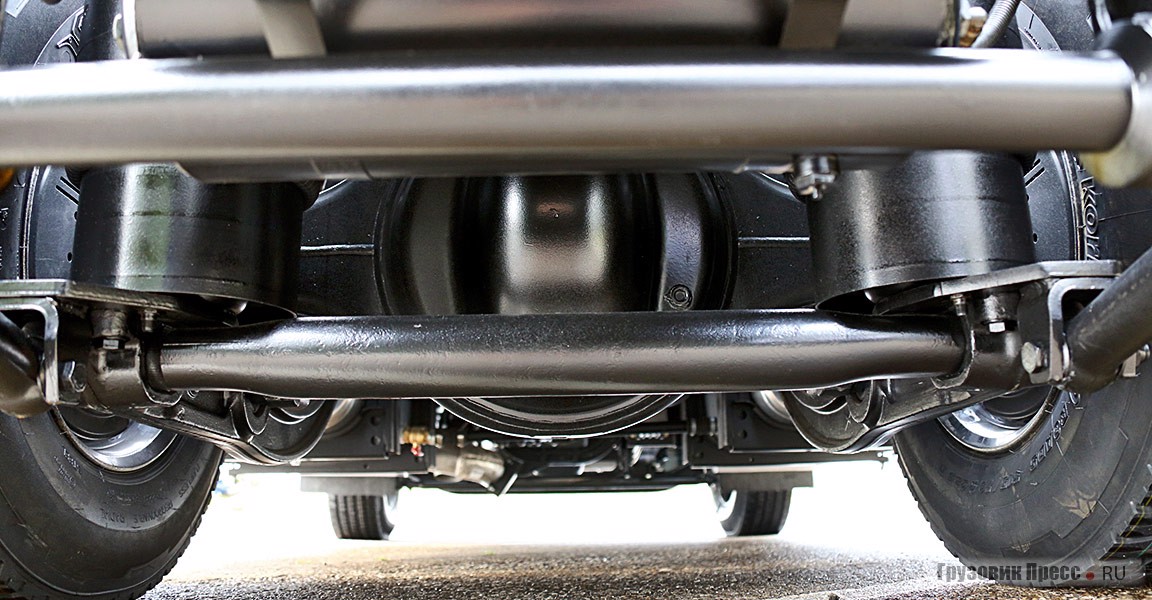

Если сравнивать с зарубежными аналогами, типичный набор современных конструктивных решений. Магистральный тягач КАМАЗ-54901 оснащён новой автоматизированной КП ZF Traxon. Рама автомобиля – из лёгких высокопрочных сталей, передняя ось увеличила грузоподъёмность до 9 т и получила необслуживаемые ступицы. Ведущий полностью разгруженный мост нового образца – экономичный и тихий, с гипоидной передачей, передаточное отношение от 2,5 до 3,07, в зависимости от модификации.

Соединения карданных валов имеют торцевые шлицы для снижения нагрузки на крепёж. Удивило, что тормозные механизмы всех колёс дисковые, а тормозная система включает в себя систему динамической стабилизации. И здесь возникает разрыв шаблона – ну не привычно видеть это в базовой комплектации, да ещё с системой поддержания курсовой устойчивости и противобуксовочной системой. Шины бескамерные размерностью 315 / 80 R22,5 выбраны с учётом скоростной работы. Стабилизаторы поперечной устойчивости установлены на передней и задних осях, что является необходимостью для региональных магистральных тягачей. Для комфортной магистральной работы увеличена ёмкость топливных баков: один бак на 700 л либо 2 бака суммарно на 1200 л, в зависимости от исполнения.

Интуитивный интерфейс человек – машина стал неотъемлемой частью безопасности и эргономики. В качестве опций на КАМАЗ-54901 предложено огромное количество электронных систем и мобильных приложений. Среди самых свежих решений – система мониторинга состояния водителя, ассистент поворота и движения в заторах, автономное движение в пробках, система удалённого мониторинга местонахождения и контроля параметров транспортного средства, которая помимо всего прочего умеет отслеживать расход и факт слива топлива с привязкой к местности. С учётом таких девайсов, как хронометраж пробега и привязка к картам, тягач становится роботом.

Впрочем не забыты и электрические агрегаты c заданными характеристиками. Применение термоэлектрического рекуператора тепла отработавших газов позволяет увеличить КПД на 3%, а ещё 2% даёт применение турбокомпрессора с электроприводом. Применение интеллектуальных систем смазки и охлаждения способно вместе принести 2% улучшения КПД. Отдельно применение интеллектуальной топливной аппаратуры и вспомогательных систем приносят 0,5 и 0,55%.

Представленная новинка – лишь пробный проект, который в полной мере будет серийно реализован через два года. Вот тогда и полезут как из рога изобилия модификации региональные шасси с колёсной формулой 6х4 и дистрибьюторские 6х2.

Опытно-промышленную партию автомобилей с индексом 54901 планируется выпустить уже в 2018 году. В серийное производство модель запустят в 2019 году, полностью переход на серию будет активно идти с 2022 года. К этому времени ресурс грузовика увеличат на 20% до 1,2 млн км, а двигателя до 1,5 млн км. Межсервисный интервал будет увеличен на 80% – 150 000 км. У двигателя появится несколько мощностных настроек: от 380 до 750 л.с. В серийном производстве предполагаются модификации с колёсными формулами 4х2, 6х4, 6х2.

Для реализации этой цели в короткие сроки совместно с компанией Daimler AG уже построено здание завода по производству каркасов кабин поколения К5. Вместе с новой кабиной автомобили следующего поколения будут оснащены новым 6-цилиндровым рядным двигателем. И под эту задачу на заводе двигателей «КАМАЗа» уже подготовлен отдельный конвейер.

| Колёсная формула | 4х2 |

| Полная масса автопоезда, т | 44 000 |

| Распределение полной массы по осям, кг | 8000/ 11 500 |

Двигатель:

| КАМАЗ-910.10-550, турбодизель, I-6, Eurо 511 946550 при 1900 мин-12600 при 1300 мин-1 |

| Удельный расход топлива min, г/кВт∙ч | 135 |

| Коробка передач:количество ступеней вперёд/назад | ZF Traxon, автоматизированная12/2 |

| Тормозная система | Пневматическая |

| Размер шин | 315/80 R22,5 |

| Подвеска передняя/задняя | Рессорная/пневматическая |

| Передаточное отношение главной пары | От 2,5 до 3,07 |

| Вместимость топливного бака, л | 700 или 1200 |

| Максимальная скорость, км/ч | 89 |

«Мы сделали своей стратегией переход в премиум-сегмент, – сказал генеральный директор ПАО «КАМАЗ» Сергей Когогин, отвечая на вопросы журналистов и поясняя сочетание высоких технических характеристик и опций в рамках одной модели. – Это очень непросто для компании, но тем не менее другого пути нет». Глава автогиганта отметил, что это один из главных проектов компании, за которым будущее. С новым автомобилем в компании планируют выйти на мировой рынок. «За пределами России мы с большим удовольствием будем искать партнёров для его продаж по всей территории земного шара. Наши намерения – прежде всего выйти на рынки стран СНГ. Мы рассчитываем прийти с ним в Европу тоже», – пояснил руководитель «КАМАЗа».

www.gruzovikpress.ru

Недавно мы уже писали о разработке нового рядного двигателя КАМАЗ-910. Сегодня появились первые фотографии и характеристики этого двигателя.

Как сообщил сегодня портал "Колеса", новый рядный двигатель "КАМАЗа" был разработан с учетом опыта швейцарской компании Liebherr. За основу мотора КАМАЗ-910 были взяты решения, примененные на моторе Liebherr D946.

Новый двигатель КАМАЗ-910, в отличие от 740-й серии, не V-образный, а рядный, шестицилиндровый.

Двигатели КАМАЗ-910 будут иметь номинальную мощность 550 л.с., а форсировать их можно до 750 л.с. без особых переделок.

Конструктивные особенности рядного двигателя КАМАЗ-910:

Его ресурс заявляется на уровне 1,5 млн. км.

Диаметр цилиндра и ход поршня у нового мотора 130х150 мм., а рабочий объем составляет 11,946 л.

Мотор создается под экологические требования Евро-5, с возможностью повышения до Евро-6.

При проектировании нового двигателя были учтены требования к ремонтопригодности, простоте обслуживания, удобному доступу к фильтрующим элементам и т.д.

В серию данный двигатель должен пойти в 2019 году.

На официальной страничке ПАО "КАМАЗ" в Instagram размещено фото первой детали нового двигателя.

avtospravochnaya.com

Казалось бы, никакие экономические и политические события в стране и мире не властны над мотором КАМАЗ-740, уже более четырех десятилетий устанавливающегося на грузовики Камского автозавода. И тем не менее, автогигант из Набережных Челнов не только активизировал работу над новым двигателем под обозначением КАМАЗ-910, но и уже представил первые результаты работы в виде опытных двигателей нового семейства.

История легенды

У легендарного 8-цилидрового V-образного мотора КАМАЗ-740 очень богатая история, не ограничивающаяся моторным отсеком одних только камских грузовиков. Свое начало еще в середине 60-х годов прошлого века двигатель получил на Ярославском моторном заводе.

Дело в том, что на тот момент самого КАМАЗа еще не существовало, а ЯМЗ уже вовсю работал над созданием дизельного двигателя нового поколения. В конце шестидесятых партия приказала создать грузовой автозавод на берегу Камы, для которого столичный ЗИЛ должен был разработать семейство 3-осных грузовых автомобилей, а ЯМЗ предоставить силовой агрегат. Производство будущих КАМАЗов должно было стать полностью автономным, а потому ЗИЛ и ЯМЗ после разработки и успешных испытаний новинки просто передавали всю документацию и технологии ее производства в Набережные Челны. Можно сказать, что ЗИЛ и ЯМЗ тогда сработали как лучшие западные инжиниринговые ателье: создали продукт и отдали все права на его производство заказчику.

Заказчик в лице Камского автомобильного завода в 1976 году вступил в строй и был рассчитан на годовой выпуск до 150 тысяч грузовых автомобилей и до 250 тысяч двигателей. Зачем, скажете вы, чуть ли не вдвое большее количество двигателей в год? Ответ прост: камские моторы V8 КАМАЗ-740 планировались к установке еще на целый ряд транспортных средств, начиная с глубоко модернизированных армейских вездеходов Урал-4320 и 3-осных грузовиков ЗИЛ-133 и заканчивая новым поколением автобусов Львовского завода (ЛАЗ-4202) и разнообразной сельскохозяйственной и специальной техникой. Все эти планы на протяжении второй половины семидесятых и все восьмидесятые годы претворялись в жизнь, до тех пор, пока не развалился Советский Союз, и на заводе двигателей «КАМАЗ» в апреле 1993 года не произошел страшнейший пожар, уничтоживший основной производственный корпус и сложнейшее технологическое оборудование.

Восстановленное к 1994 году производство оказалось уже не столь востребованным, так как неблагоприятная экономическая обстановка первой половины девяностых годов сказалась на падении спроса на грузовики и автобусы. В 1998 году КАМАЗу даже пришлось временно остановить производство из-за дефолта и кризиса в стране.

Но благодаря стойкости работников предприятия и помощи со стороны Республики Татарстан и страны в целом сердце Камского автогиганта в 1999 году забилось с новой силой. Легендарный турбодизель КАМАЗ-740 претерпел глубокую модернизацию и стал выпускаться в новом мощностном диапазоне: от 260 до 360, а потом и до 420 л. с.

Куда ведет модернизация?

Изначально являясь 8-цилиндровым V-образным 4-тактным дизелем с турбонаддувом и двумя клапанами на цилиндр, КАМАЗ-740 не изменился за 40 лет производства концептуально, но если сравнить моторы данного семейства выпуска 1976 и 2015 годов, то мы не найдем практически не одной общей детали.

Начнем с того, что у двигателя для лучшей отдачи вырос ход поршня, что сказалось и на увеличении рабочего объема с 10,85 до 11,75 литра. В корне изменена топливная система, где на место топливного насоса высокого давления с механическим приводом пришла система электронного впрыска топлива Common rail, поставляемая мировым лидером в производстве автоэлектроники – фирмой Bosch. Изменился и поставщик деталей цилиндропоршневой группы, коим стала всемирно известная компания Federal Mogul. Благодаря им внедрены технологии нанесения на поршневые кольца хромо-алмазного покрытия. Также с целью повышения ресурса двигателей мощностью 400 л. с. и выше введен процесс карбонитрирования коленчатого вала. За счет применения нового материала для блока цилиндров – чугуна ЧВГ35 с вермикулярным графитом – повышены прочностные характеристики главной корпусной детали, попутно удалось уменьшить уровень шума работающего двигателя на 0,1-1,5 дБа. Изменили форму головок блока с учетом установки форсунок топливоподачи и применили цельнолитой картер маховика по стандарту SAE1, позволяющего применять КП ведущих мировых производителей (ZF, Allison и других).

Помимо увеличения мощности, крутящего момента и топливной экономичности модернизация позволила повысить экологические свойства двигателей семейства КАМАЗ-740 до цивилизованных показателей «Евро-4» и «Евро-5». И как это ни парадоксально, но именно стремление конструкторов к достижению экологических высот грозят камскому V8 бесперспективностью в будущем.

А дело в том, что ведущие европейские производители грузовиков уже практически отказались от использования высокопроизводительных моторов V8 (сейчас их выпускает только шведская Scania) в пользу рядных 6-цилиндровых моторов и вот по какой причине. Высочайшие на сегодня экологические нормативы уровня «Евро-6» достигаются лишь благодаря громоздким вспомогательным системам, которые просто нереально разместить в имеющихся моторных отсеках, и уж тем более вкупе с V8.

Инженеры-технологи считают, что если для нейтрализации отработавших газов необходимо сочетание рециркуляции отработавших газов (EGR), впрыскивания водного раствора мочевины (SCR) в отработавшие газы и регенерируемого сажевого фильтра, то для повышения общего технического уровня двигателей нужны дополнительные системы по эффективному использованию тепла от сгорания топлива. Это не только сокращение потерь тепла, выбрасываемого с отработавшими газами, но также снижение потерь тепла в системах двигателя, на привод агрегатов и т.д. Их требуется дополнять, например, турбокомпаундом, то есть еще одной турбиной, которая через вязкостную муфту и понижающий редуктор будет подавать дополнительную мощность на коленвал, без топливных затрат и, соответственно, без увеличения объема выхлопных газов.

Мотористами уже просчитано, что очень сложно скомпоновать симметричную систему EGR от двух полублоков, дополнительную громоздкую турбину с редуктором на блоке V-образного мотора, не увеличив ширину и высоту двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку, рядом с маховиком. Именно поэтому ведущие европейские автопроизводители отказываются от громоздких V8 в пользу рядных «шестерок»…

Не отстает и КАМАЗ…

Являясь одним из крупнейших мировых производителей тяжелых грузовых автомобилей, КАМАЗу приходится мириться с общемировыми трендами, да и оставаться в числе крупнейших за счет одного только российского рынка в будущем вряд ли получится. И КАМАЗ пошел по инновационному пути!

В интервью нашему журналу в феврале 2014 года ведущий инженер-конструктор по проекту «Перспективные автомобили КАМАЗ» Рамис Габидуллин отметил, что на предприятии ведется работа по созданию семейства рядных 6-цилиндровых дизельных двигателей совместно с одним из западных партнеров. И вот, летом 2015 года нашим коллегам из издания «За рулем» показали опытные образцы нового семейства совместных дизелей КАМАЗ-910.

Это рядный 6-цилиндровый турбодизель с 4 клапанами на цилиндр, чугунным блоком, мокрыми гильзами, распределительным валом в блоке цилиндров и размерностью камеры сгорания 130х150 мм. Мотор уже отлично себя зарекомендовал на зарубежной спецтехнике, круглосуточно работая в условиях повышенных нагрузок и запыленности.

Грузовики, в особенности магистральные, в таких условиях работаю крайне редко, а потому КАМАЗу необходимо снизить массу и избыточную прочность двигателя, перекомпоновать навесное оборудование для придания мотору максимально компактных габаритов и, кроме того, подогнать его под соответствие строгим экологическим нормам.

Примечательно, что, как и в случае с легендарным «семьсот сороковым» мотором КАМАЗ, у нового рядного двигателя тоже раздельные головки блока на каждый цилиндр. Это должно упростить обслуживание и ремонт мотора, ведь дешевле и проще поменять одну маленькую прокладку раздельной головки блока цилиндров, чем большую под объединенной ГБЦ.

В проекте задействовано и СП «Федерал Могул Набережные Челны», которое будет поставлять для нового двигателя детали цилиндропоршневой группы, в частности вкладыши из свинцовистой бронзы с антифрикционным износостойким слоем, алюминиевые и составные поршни и другую продукцию.

Предполагается, что на основе мотора КАМАЗ-910.10 будут созданы различные модификации – мощностью 380, 400, 450, 500 и 550 л. с. при 1900 об/мин. Крутящий момент – от 1700 до 2540 Нм, с полкой в диапазоне 1100–1400 об/мин. Ожидаемый ресурс до капремонта – около полутора миллионов километров. Периодичность замены масла – 150 000 км.

Старт серийного производства новых рядных дизелей КАМАЗ семейства «910» в Набережных Челнах запланирован на вторую половину 2017 года, с постепенным доведением локализации производства до 100%.

Остается добавить, что начало производства мотора R6 вовсе не означает скорую конвейерную смерть V8. Просто магистральная гамма грузовиков, к которой по традиции применяются более жесткие экологические требования получит новый мотор, а машины для стройплощадок, карьеров и военных еще долгое время будут комплектоваться тяговитым и безотказным моторомV8 – легендарным КАМАЗ-740.

фото автора и производителя

www.gts-mag.ru

Эксперты в шоке от нового двигателя KAMAZ

Новый КАМАЗ 5490 (Евро-5)

Камаз психанул!!!!))))

Ассенизатор КО-505А (2009 г) на шасси КАМАЗ-65115 (6х4) в наличии

Почему глупо турбировать 8кл мотор

Если сапунит дизель.

Копейка и 673 10

Опрессовка ГБЦ а/м MAN (дв. D0834, D0836, D2066, D2676)

Выгрузка цементовоз

Мусоровоз КО-427-52 (2012 г.) шасси КАМАЗ 53605 (4х2) Евро-3

Также смотрите:

kamaz136.ru

На литейном заводе «КАМАЗа» (входит в Госкопрорацию Ростех) отлиты опытные образцы блоков цилиндров весом 380 кг.

Производство автомобилей КАМАЗ более тяжёлого модельного ряда требует увеличения к 2022 году доли мощных двигателей рядной шестёрки R6 до 30 тыс. штук в год. Эти камазовские двигатели имеют большую удельную мощность и придут на смену V-образным восьмёркам. Порядка 50 наименований отливок для двигателей R6 предстоит отливать на литейном заводе. Наиболее сложная из них — сам блок.

Чтобы изготовить и залить одну такую отливку, нужно собрать стержневой пакет весом 718 кг — в него входят 22 стержня, склеенных вручную. Опыта изготовления таких сложных габаритных отливок, весом почти 400 кг, на заводе ещё не было. Новый блок в полтора раза тяжелее самой крупной отливки, которую литейный завод серийно выпускает сейчас (V-образный блок).

Была собрана группа из лучших конструкторов, технологов и модельщиков, фактически в ручном режиме произведена сборка стержневых пакетов и на участке ручной формовки в цехе поршневых колец отлиты первые два опытных образца блоков. Ещё восемь блоков были отлиты на автоматических формовочных линиях в производстве чугунного литья. По словам главного технолога литейного завода Дмитрия Гуртового, сейчас отрабатывается технологический процесс производства блоков. «Исключаем дефектность, проверяем геометрию отливок, микроструктуру, твёрдость и механические свойства, — отметил он. — Для серийного изготовления блока нужна модернизация действующего оборудования: формовочного, стержневого и термообрубного». В частности, на формовочных линиях для отливки блока необходимы большие высоты опок, новые машины с современным методом уплотнения формовочной смеси. В стержневом цехе необходимо организовать роботизированный поток стержней для новых блоков по аналогии с лучшими зарубежными практиками, а в термообрубном цехе — механизировать зачистные операции.

Задача на этот год — изготовить опытную партию блоков цилиндров: отливки будут отправлены в Германию для приёмки линии механической обработки для завода двигателей.

http://www.kamaz.ru/press/releases/novyy_blok_tsilindrov_ot_liteynogo_zavoda/

sdelanounas.ru

КАМАЗ и швейцарская фирма Liebherr-International AG создают перспективный рядный двигатель, отвечающий нормам Евро-5.

Это обычная для КАМАЗа практика – дать зарубежному партнеру техзадание и совместно с ним разрабатывать новый узел или агрегат.

Что-то подобное было в начале 70‑х годов прошлого века – в период строительства Камского автозавода, когда дизель для челнинских грузовиков разрабатывал Ярославский моторный завод.

Сейчас работают над КАМАЗом нового поколения, и очень важно получить современный дизель, удовлетворяющий требованиям норм Евро‑5, а в перспективе – и Евро‑6.

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

Можно было бы купить лицензию и технологические сборочные линии, как это сделала «Группа ГАЗ» с двигателем Renault Trucks DCi 11 для Ярославского моторного завода. Но там мотор был изначально уровня Евро‑3, хотя и с возможностью доводки до Евро‑4.

Но ведь в Челнах готовят к производству свои двигатели уровня Евро‑5 – традиционные V‑образные «восьмерки» КАМАЗ‑740.735-400 и КАМАЗ‑750.10-400. Зачем же тратить лишние деньги и время, разрабатывать рядный шестицилиндровый мотор – только ради того, чтобы он был?

Дело в том, что давние приверженцы V‑образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать их производство в пользу рядных «шестерок». Это связано в первую очередь с особенностями компоновки двигателей уровня Евро‑6 и выше. Для нейтрализации отработавших газов, для оптимизации настроек электронно-управляемых топливных систем дизелей будет недостаточно сочетания рециркуляции отработавших газов (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. То есть установкой еще одной турбины, которая через вязкостную муфту и понижающий редуктор дополнительно, причем без затрат топлива, подкручивает коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии.

Если понадобится, можно поставить и двухступенчатый турбонаддув.

Если понадобится, можно поставить и двухступенчатый турбонаддув.

В Европе турбокомпаунд на дизелях первыми начали применять Volvo и Scania, в несколько этапов: в середине 1990‑х, в середине 2000‑х, а теперь и в период 2012– 2014 годов.

Шведы и немцы из фирмы Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V‑образного мотора, не увеличив ширину и высоту двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КамАЗ» тратить деньги на разработку нового мотора. При выборе партнера в первую очередь обратились к фирме AVL List, но австрийцы просили на работу пять лет. А Liebherr обещал управиться за три года. Видимо, сошлись и в цене.

На турбине есть заслонка – простейший моторный тормоз.

На турбине есть заслонка – простейший моторный тормоз.

НОВАЯ РАЗМЕРНОСТЬ

Компания Liebherr знаменита не только холодильниками и подъемными кранами: с 1984 года она выпускает и дизели, которые стали устанавливать на краны, экскаваторы и бульдозеры марки Liebherr. К тому времени в Челнах уже восемь лет как выпускали V‑образную «восьмерку» КАМАЗ‑740…

Новый мотор КАМАЗа будут строить на основе 12‑литрового дизеля Liebherr D946, который стоит на конвейере всего два года и используется только на строительной технике, но не на автомобилях. И одна из главных составляющих адаптации этих моторов к челнинским грузовикам – уменьшение массы и габаритов.

Конструктивно Liebherr D946 схож со многими рядными дизелями: у него чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал находится в блоке, привод клапанов – штангами, шестерни ГРМ и насосов – со стороны маховика. Точный рабочий объем 11,95 литра, размерность 130×150 мм, то есть КАМАЗ отходит от привычного диаметра поршня 120 мм.

Головки у этого дизеля – чугунные, раздельные, четырехклапанные.

Головки у этого дизеля – чугунные, раздельные, четырехклапанные.

Часто говорят, что современный 11–13-литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей можно по пальцам пересчитать даже «квадратные» моторы, а уж тем более с «коротким ходом».

У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности – короткоходность не нужна.

У дизеля КАМАЗ‑910.10.550 должен быть очень хороший показатель удельной литровой мощности – 33,75 кВт/л и, что важно, удельный эффективный расход топлива – 183 г/кВт·ч.

Во впускном коллекторе есть спираль для подогрева воздуха.

Во впускном коллекторе есть спираль для подогрева воздуха.

Оказывается Liebherr, как Scania и Mercedes-Benz, даже сейчас применяет раздельные головки блока. Раньше считалось, что уже при соответствии нормам Евро‑5 у двигателей с раздельными головками из-за увеличения давления в цилиндрах поплывет геометрия блока.

Однако у Скании этого не произошло и на моторах уровня Евро‑6, поскольку силовой каркас блока изначально был рассчитан на давление в камере сгорания до 200 бар. У дизеля Liebherr головки чугунные, а не алюминиевые, поэтому здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное – шестью болтами, у мотора D946 четыре клапана на цилиндр.

Главное достоинство раздельных головок: они удобнее в ремонте и надежнее – ведь нереально, чтобы сразу пробило все шесть прокладок. Да и каждая прокладка значительно дешевле, чем единая под общую головку.

Раздельные головки дешевле и в производстве – КАМАЗу не придется серьезно перестраивать обрабатывающие линии. Совокупность подобных «мелочей» неизбежно сказывается на конечной цене мотора.

Обычно корпус крышек коренных подшипников выполнен в единой отливке. Такое конструктивное решение называют «рамой», или bedplate. К блоку «рама» крепится не только силовыми шпильками, но и «мелкими» болтами по периметру этих двух деталей; при этом отказываются от поперечных болтов, традиционно крепящих коренные крышки у многих дизелей. Но у дизеля Liebherr D946 ничего подобного нет. Возможно, позже у серийного дизеля КАМАЗ‑910.10 появится и «рама» коренных подшипников, и общая для шести цилиндров головка. Возможно, единую головку блока оснастят механизмом изменения фаз газораспределения.

Кстати, большое внимание обращают на ремонтопригодность мотора: кроме мокрых гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически вечным. Например, азотированным, то есть с очень твердой поверхностью (но без «ремонтов»). Или же поверхность шеек будет подвергаться двойному упрочнению ТВЧ – такой вал можно перешлифовывать.

Картер маховика выполнен по стандарту SAE1 – сюда можно поставить не только гидромеханическую передачу Allison Transmission, но и любую коробку ZF, вплоть до Traxon.

Картер маховика выполнен по стандарту SAE1 – сюда можно поставить не только гидромеханическую передачу Allison Transmission, но и любую коробку ZF, вплоть до Traxon.

Вкладыши из свинцовистой бронзы будут иметь дополнительный антифрикционный износостойкий слой (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе вкладышей, который недавно приобрела компания Federal-Mogul.

На основе нового мотора КАМАЗ‑910.10 будут созданы различные модификации – мощностью 380, 400, 450, 500 и 550 л. с. при 1900 об/мин. Крутящий момент – от 1700 до 2540 Н·м, с полкой в диапазоне 1100–1400 об/мин.

В Европе, а тем более в России, наиболее востребован мощностной диапазон 440–480 л. с. – и на машинах для магистральных перевозок, и на грузовиках строительного назначения, вплоть до четырехосников.

Каждое коромысло в ГРМ управляет своей парой клапанов.

Каждое коромысло в ГРМ управляет своей парой клапанов.

Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, а также стальные поршни с полимерным покрытием юбки. Их тоже будут делать на СП «Федерал Могул Набережные Челны».

Покрытие поршневых колец – хромоалмазное, износостойкое. Ожидаемый ресурс до капремонта – около полутора миллионов километров. Периодичность замены масла – 150 000 км.

Топливная аппаратура (разработка Liebherr) – Common Rail. В зависимости от эконорм, давление впрыска будет достигать 1500 бар и выше. Есть система SCR (для версии под Евро‑5), а для достижения уровня Евро‑6 придется применить рециркуляцию отработавших газов (EGR), причем с сажевым фильтром.

Водяной насос и термостат установлены в едином блоке, с левой стороны

Водяной насос и термостат установлены в едином блоке, с левой стороны

КОГДА?

Первая партия моторов планируется к выпуску во втором полугодии 2017 года. Сразу же будут налаживать собственные литье, ковку, мехобработку. В дальнейшем планируется практически 100‑процентная локализация двигателя КАМАЗ‑910.10 – в отличие от производимого в Набережных Челнах дизеля Cummins ISBe, который, похоже, никогда не станет полностью российским.

Источник

autozoom.su