По электродам свечей зажигания и цвету нагара на них можно довольно точно и быстро оценить (диагностировать) состояние и правильность работы карбюраторного двигателя, а так же его систем (питания, зажигания, вентиляции и т.д.). Это одна из нескольких базовых проверок (наличие искры, подачи топлива, измерение компрессии …) при выявлении практически любых неисправностей связанных с двигателем и его системами.

По электродам свечей зажигания и цвету нагара на них можно довольно точно и быстро оценить (диагностировать) состояние и правильность работы карбюраторного двигателя, а так же его систем (питания, зажигания, вентиляции и т.д.). Это одна из нескольких базовых проверок (наличие искры, подачи топлива, измерение компрессии …) при выявлении практически любых неисправностей связанных с двигателем и его системами.

Итак, выворачиваем свечи зажигания и смотрим на их электроды.

Примеры различных видов нагара на свечах зажигания и причин их появления

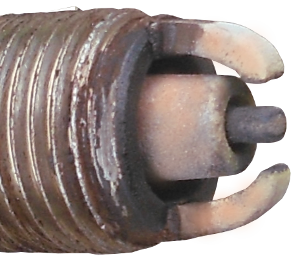

Коричневый нагар (налет) на электродах свечей зажигания (см. фото выше)

Коричневый налет может иметь разные оттенки: от примеси черного, до примеси белого или желтого. Он может либо целиком покрывать электроды и изолятор, либо лишь фрагментами. Имея такие свечи зажигания можно быть уверенным – с двигателем и свечами все в порядке. Он сам, система питания, включая карбюратор и бензонасос, система зажигания работают так как следует.

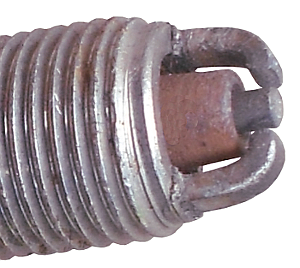

Черный нагар на электродах свечей зажигания

Черный нагар может быть в виде сухих сажевых отложений, либо рыхлых (сухих или влажных), забивающих пространство между электродами и вокруг изолятора. Оттенки нагара могут быть разные, например, серо-черный. Нагар может покрывать электроды и изолятор полностью или частично.

Черный нагар может быть в виде сухих сажевых отложений, либо рыхлых (сухих или влажных), забивающих пространство между электродами и вокруг изолятора. Оттенки нагара могут быть разные, например, серо-черный. Нагар может покрывать электроды и изолятор полностью или частично.

Наличие такого нагара в первую очередь свидетельствует о богатой топливной смеси, поступающей в цилиндры двигателя или износе его поршневой группы. Смотрим карбюратор (уровень топлива, засоренность воздушных жиклеров), систему зажигания (наличие «пробоев» ее элементов, неправильно установленный угол опережения зажигания: либо слишком ранний, либо слишком поздний), правильность расположения установочных меток системы ГРМ (перескочил ремень, вытянулась или ослабла цепь), проводим измерение компрессии.

Также черный налет может появиться при слишком малом или наоборот слишком большом зазоре между электродами свечей зажигания (силы искры не хватает, чтобы нормально поджигать топливо), либо свечи зажигания слишком «холодные» и не соответствуют данному двигателю по калильному числу. Обычно, внешними признаками наличия черного нагара, являются такие неисправности: двигатель «троит», «стреляет» в глушитель, дымит черным дымом, теряет мощность, повышается расход топлива и появляются «провалы» при нажатии на «газ».

Белый налет на электродах свечей зажигания

Белый или бело-серый налет на свечах зажигания свидетельствует о том, что в двигатель поступает обедненная топливная смесь, либо угол опережения зажигания слишком поздний (неправильно выставлен, сбились метки ГРМ), либо свечи зажигания слишком «горячие» для данного двигателя. Чаще всего причинами появления белого налета выступают неисправности топливной системы: низкий уровень топлива в поплавковой камере карбюратора, засорение топливных жиклеров, низкая производительность бензонасоса, засорение топливных магистралей и фильтров, «подсос» постороннего воздуха в карбюратор. Внешними признаками работы двигателя со свечами с белым налетом являются: затрудненный запуск двигателя автомобиля, неустойчивый холостой ход, падение мощности и приемистости, постоянный перегрев двигателя, повышенный расход топлива, «провалы» и «рывки» в работе на разных режимах, «стрельба» в карбюратор.

Белый или бело-серый налет на свечах зажигания свидетельствует о том, что в двигатель поступает обедненная топливная смесь, либо угол опережения зажигания слишком поздний (неправильно выставлен, сбились метки ГРМ), либо свечи зажигания слишком «горячие» для данного двигателя. Чаще всего причинами появления белого налета выступают неисправности топливной системы: низкий уровень топлива в поплавковой камере карбюратора, засорение топливных жиклеров, низкая производительность бензонасоса, засорение топливных магистралей и фильтров, «подсос» постороннего воздуха в карбюратор. Внешними признаками работы двигателя со свечами с белым налетом являются: затрудненный запуск двигателя автомобиля, неустойчивый холостой ход, падение мощности и приемистости, постоянный перегрев двигателя, повышенный расход топлива, «провалы» и «рывки» в работе на разных режимах, «стрельба» в карбюратор.

Моторное масло на электродах свечей зажигания

Замасленные свечи зажигания – верный признак неисправности самого двигателя. Очень часто замасливание сочетается с черным нагаром на электродах и изоляторе свечей появляющимся от сгорания масла. Причинами попадания излишнего моторного масла в камеры сгорания могут быть изношенные маслосъемные колпачки на клапанах (возможно так же и изношенные направляющие втулки) через которые масло туда засасывается. Или изношенные поршневые кольца, которые не удаляют лишнее масло со стенок цилиндров. Чаще всего маслосъемные. Кольца могут так же «залечь» (потерять свою упругость после перегрева двигателя). В ряде случаев изношенной может быть вся поршневая группа: поршни, стенки цилиндров. Проверяем их исправность путем измерения компрессии и анализа показаний компрессометра.

Замасленные свечи зажигания – верный признак неисправности самого двигателя. Очень часто замасливание сочетается с черным нагаром на электродах и изоляторе свечей появляющимся от сгорания масла. Причинами попадания излишнего моторного масла в камеры сгорания могут быть изношенные маслосъемные колпачки на клапанах (возможно так же и изношенные направляющие втулки) через которые масло туда засасывается. Или изношенные поршневые кольца, которые не удаляют лишнее масло со стенок цилиндров. Чаще всего маслосъемные. Кольца могут так же «залечь» (потерять свою упругость после перегрева двигателя). В ряде случаев изношенной может быть вся поршневая группа: поршни, стенки цилиндров. Проверяем их исправность путем измерения компрессии и анализа показаний компрессометра.

Признаками попадания масла в камеры сгорания являются синий дым из глушителя, «троение» двигателя, потеря мощности и приемистости, забивание воздушного фильтра двигателя и карбюратора маслом и черным нагаром, повышенный расход топлива.

Красный налет на свечах зажигания

Красные или красно-кирпичные отложения на электродах свечей зажигания говорят о применении бензина с антидетонацинными металлосодержащими присадками – ферроценами. Красный налет токопроводящий, вызывает утечку тока с электродов свечи, вызывая тем самым ослабление или полное пропадание искры и соответственно пропуски зажигания. Двигатель «троит», снижается мощность и приемистость, возрастает расход топлива. В такой ситуации лучше всего сменить свечи и заправку.

Красные или красно-кирпичные отложения на электродах свечей зажигания говорят о применении бензина с антидетонацинными металлосодержащими присадками – ферроценами. Красный налет токопроводящий, вызывает утечку тока с электродов свечи, вызывая тем самым ослабление или полное пропадание искры и соответственно пропуски зажигания. Двигатель «троит», снижается мощность и приемистость, возрастает расход топлива. В такой ситуации лучше всего сменить свечи и заправку.

Оплавленные или разрушенные электроды или изолятор свечей зажигания

Свидетельствуют о слишком продолжительной работе двигателя с ранним углом опережения зажигания, с постоянной детонацией, с нессответствующими по калильному числу свечами зажигания или низкооктановом топливе.Примечания и дополнения

Свидетельствуют о слишком продолжительной работе двигателя с ранним углом опережения зажигания, с постоянной детонацией, с нессответствующими по калильному числу свечами зажигания или низкооктановом топливе.Примечания и дополнения

— Свечи зажигания с любым типом нагара могут быть сырыми («залитыми»). Причиной может быть неисправность карбюратора («переливает»), бензонасоса («перекачивает»), системы пуска карбюратора. Или неисправность самих свечей, попросту вышли из строя и не пропускают разряд тока.

Еще статьи по свечам зажигания

— Применяемость свечей зажигания на двигателях автомобилей ВАЗ

— Свечи зажигания NGK для двигателей автомобилей ВАЗ 2108, 2109, 21099

— Свечи зажигания NGK для двигателей автомобилей ВАЗ 2105, 2107

twokarburators.ru

При возникновении (порой неожиданно) той или иной неисправности в работе карбюраторного двигателя легкового автомобиля иногда бывает сложно сразу определить причину её возникновения. Что бы быстро и точно определить, что случилось (диагностировать неисправность) следует придерживаться определенного алгоритма поиска проблемы. У каждого автомобилиста он свой.

В этой статье рассмотрим обобщенную последовательность действий автомобилиста при поиске неисправностей в работе двигателя автомобиля. Этот алгоритм поиска простой, основанный на перечне самых распространённых неисправностей в работе карбюраторного двигателя.Проблемные ситуации можно разделить всего на две группы:

— двигатель не запускается вовсе— двигатель запускается, но работает плохо

Двигатель автомобиля не запускается

Коленчатый вал не вращается

— сел аккумулятор— неисправен стартер

Коленчатый вал вращается

— нет искры (неисправен коммутатор или контакты прерывателя)— не поступает топливо в карбюратор (неисправен бензонасос)— из-за перелива топлива в карбюраторе залило свечи

Двигатель автомобиля запускается, но работает плохо

— не работают свечи зажигания— пробиты высоковольтные провода— пробита крышка трамблёра— зазор между контактами прерывателя не соответствует норме— неисправен бензонасос— неисправен электромагнитный клапан в карбюраторе или засорен его жиклер— «подсос» постороннего воздуха в карбюратор

Это основные причины проблем в работе карбюраторного двигателя. Проверив все вышеперечисленное можно обнаружить причину неисправности в 8 случаях из 10-ти. Если этого не удалось сделать, то придётся искать её более углубленно. Именно такому поиску и посвящена основная масса статей сайта twokarburators.ru.

Еще пять статей на сайте по двигателям ВАЗ

— Измерение компрессии в цилиндрах карбюраторного двигателя легкового автомобиля

— Запуск карбюраторного двигателя легкового автомобиля в мороз

— Повышенный расход масла карбюраторным двигателем автомобиля

— Калильное зажигание на двигателях автомобилей ВАЗ 2108, 2109, 21099

— Горит лампа аварийного давления масла на карбюраторном двигателе автомобилей ВАЗ 2108, 2109, 21099

twokarburators.ru

Поиск неисправностей питания двигателя внутреннего сгорания – процесс очень трудоёмкий, который требует хороших навыков, большого опыта и специализации водителя. Желательно доверить проведение данной процедуры мастерам специализированного центра. Прежде чем начинать диагностировать карбюратор, необходимо убедиться в том, что другие автомобильные системы исправны и нормально функционируют, а только потом уже начинать работать с питанием силового агрегата.

В первую очередь о неисправностях карбюратора свидетельствуют нарушенные ездовые качества автомобиля. Зачастую проблемы проявляются при ускорении автомобиля и могут выражаться следующим образом:

• Вялый разгон автомобиля – ускорение происходит со слабой интенсивностью.

• Провалы – в моменты ускорения автомобиль утрачивает скорость и на протяжении нескольких секунд замедляется, после чего снова набирает необходимую скорость.

• Рывки – более резкие и кратковременные провалы.

• Подёргивания – чередующиеся рывки.

• Раскачивания – последовательная совокупность провалов.

Если такое поведение автомобиля не вызвано поломкой топливной системы и зажигания, тогда требуется непосредственная диагностика карбюратора.

В идеале, для проверки карбюратора используются стенды, которые имитируют условия работы двигателя на холостом ходу и с максимальным раскрытием дроссельных заслонок. Даже не разбирая карбюратор, можно понаблюдать за работой игольчатого клапана, пневматических механизмов и топливным расходом. На стенде проводится проверка состава топливной смеси и работы пусковых механизмов. Низкокачественная смесь негативно влияет на динамику автомобиля, а следствием таких проблем с пуском станет отсутствие холостого хода.

Необходимо также проверить герметичность топливного клапана и в каком состоянии находится ускорительный насос. Их работа напрямую зависит от состояния деталей. Проблемы возникают после их естественного изнашивания.

Значит, можно будет обойтись только заменой вспомогательных запчастей. Вполне вероятно, что после этого нужна будет замена жиклёров, регулировка карбюраторного поплавка или всего механизма в целом. Это способствует стабилизации топливного расхода и токсичности выхлопных газов. Процедура эта времени много не занимает, однако, проводя своевременную диагностику, вы избежите развития поломок и необходимости замены всего карбюратора.

Регулировка карбюратора, а именно холостого хода автомобиля, заключается только в манипуляциях с двумя винтами, которые отвечают за качество и количество топливно-воздушной смеси. Итак, как же провести регулировку карбюратора?

Во-первых, плотно закрутите винт, который отвечает за качество топливной смеси. Затем его необходимо выкрутить на пять оборотов, это достаточно обогатит топливную смесь воздухом. Таким же образом нужно будет поступить с винтом, отвечающим за количество смеси. Только ослаблять его необходимо на три оборота вместо пяти. Далее запустите мотор и прогрейте его.

После этого вторым винтом отрегулируйте двигатель на 800 оборотов для его стабильной работы. Закручивайте первый винт, пока двигатель не начнёт работать стабильно. Затем ослабьте его снова на половину оборота.

Отрегулируйте отсечку на карбюраторе. Как видно из вышесказанного, регулировка карбюратора представляет собой очень простой процесс. Но запомните, что не всегда, отрегулировав карбюратор, можно помочь двигателю. Если регулировка не помогла, придётся заняться ремонтом карбюратора.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Экономическая эффективность диагностики двигателей в автотранспортном предприятии зависит от совершенства применяемых методов и средств, правильного их использования, оптимальных диагностических нормативов, рациональных режимов и технологических процессов применительно к данным условиям.

Экономическая эффективность диагностики оценивается сопоставлением снижения затрат на эксплуатацию двигателя с дополнительными затратами на его диагностику. Снижение эксплуатационных затрат определяется уменьшением объёма текущего ремонта и сопутствующего ему расхода запасных частей: сокращением производственных площадей зоны ремонта, уменьшением трудоёмкости контрольных работ за счёт автоматизации, экономией топлива, повышением производительности двигателя; увеличением его ресурса и в конечном счёте повышением коэффициента готовности парка. Затраты на диагностику двигателя включают капиталовложения на приобретение и установку диагностического оборудования, стоимость занимаемых им производственных площадей и эксплуатационные затраты, связанные с проведением диагностики (зарплата операторов, уход за оборудованием, простои автомобиля при диагностике).

Снижение эксплуатационных затрат по каждой из перечисленных статей определяют опытным путём на основе результатов эксплуатации достаточно большого количества двигателей, подвергающихся диагностике на протяжении определённого пробега. Полученные при этом данные сравнивают с аналогичными затратами на двигателя, работающие в тех же условиях, но без применения диагностики.

На основе этого определяют затраты, связанные с диагностикой в удельном исчислении, и срок окупаемости диагностических средств.

Диагностика двигателей как одно из важнейших средств совершенствования их технического обслуживания имеет широкие перспективы. Перспективы её развития связаны с изысканием и освоением новых методов, средств и технологических процессов диагностики, увязанных с техническим обслуживанием и ремонтом двигателей, а также повышением их контролеспособности. Повышение качества поиска неисправностей механизмов, прогнозирования ресурса и постановки диагноза в большой степени зависит от широкого использования электроники и средств автоматизации процессов диагностирования.

7. Диагностика двигателя.

Диагностика двигателя включает ознакомление с учётными данными, осмотр и опробование пуском, измерение мощности, диагностику кривошипно-шатунного и газораспределительного механизмов и системы охлаждения. По результатам диагностики проводят необходимые регулировочные, крепёжные или ремонтные работы.

Ознакомление с учётными данными двигателя охватывает следующие

сведения: пробег автомобиля и ресурс работы двигателя; ремонты, которым подвергался двигатель; его топливную экономичность; заявки водителя о надёжности работы двигателя. Эти сведения, освещая «техническую биографию» двигателя, позволяют дать предварительную оценку его технического состояния и в дальнейшем более целеустремлённо проводить его диагностику.

Осмотр и опробование двигателя пуском состоит в визуальном обнаружении подтеканий масла, топлива, охлаждающей жидкости, оценке лёгкости пуска, дымления на выпуске, прослушивании его работы с целью обнаружения резких шумов, стуков, оценке равномерности и устойчивости работы и др. Эта проверка позволяет выявить очевидные дефекты двигателя без применения диагностических средств и определить дальнейший технологический процесс его технического обслуживания.

Измерение мощности двигателя производится на динамометрическом стенде при диагностике автомобиля в целом, а при его отсутствии, бестормозным методом, методом разгона или по разрежению во впускном трубопроводе. Принцип бестормозной проверки мощности двигателя заключается в том, что нагрузка на поочерёдно проверяемые цилиндры создаётся за счёт отключения свечей зажигания. Выключенные цилиндры нагружают коленчатый вал двигателя главным образом за счёт компрессии. При этом угловая скорость коленчатого вала двигателя снижается тем больше, чем ниже мощность проверяемых цилиндров.

Полученную скорость сравнивают с нормативной и на этом основании определяют номинальную мощность, развиваемую каждым из цилиндров и двигателем в целом.

Методом разгона мощность двигателя автомобиля определяют по приросту углового ускорения коленчатого вала в установленном диапазоне его оборотов без нагрузки и при полном открытии дросселя.

По разрежению во впускном трубопроводе мощность двигателя определяют как произведение разрежения на скорость вращения коленчатого вала. Мощность двигателя зависит от большого числа факторов: износов цилиндро-поршневой группы, угла опережения зажигания, мощности искры, производительности жиклёров и т.д. Поэтому в случае её отклонения от нормы приступают к поэлементной диагностике систем и механизмов двигателя.

7.1. Кривошипно-шатунный и газораспределительный механизмы.

Диагностика этих механизмов является весьма ответственной и сложной операцией. Исследования показывают, что на эти механизмы приходится около 30% отказов двигателя, а на устранение отказов - около половины трудоёмкости ремонта и обслуживания. При отсутствии диагностики этих механизмов значительное число двигателей может поступать в ремонт преждевременно с недоиспользованным ресурсом или же с неисправностями аварийного характера. Сложность диагностики кривошипно-шатунного и газораспределительного механизмов двигателя обусловлена многочисленными структурными связями между их деталями. Методы диагностики механизмов двигателя базируются на измерении характерных диагностических параметров, сопутствующих его работе и функционально связанных со структурными параметрами его основных элементов. Зная измеренные и нормативные значения диагностических параметров, можно определить без разборки потребность в ремонте двигателя. Наиболее распространённые методы диагностики кривошипно-шатунного и газораспределительного механизмов двигателя показаны на рис. 7.

Диагностику по герметичности надпоршневого пространства цилиндров двигателя производят по компрессии, прорыву газов в картер двигателя, угару масла, разрежению на впуске, по утечкам сжатого воздуха и по сопротивлению прокручиванию коленчатого вала.

Компрессия двигателя резко увеличивается при увеличении его температуры до + 700 С и скорости вращения коленчатого вала до 250 об/мин. Поэтому, чтобы получить сопоставимые результаты, необходимо компрессию Р с определить на прогретом двигателе, а скорость вращения п коленчатого вала принимать такой, какую для данного двигателя обеспечивает исправная заряженная батарея. В зависимости от степени сжатия минимально допустимая компрессия для карбюраторных двигателей составляет 4,5-8,0 кГ/см 2 . Резкое снижение компрессии Р с (на 30-40%) указывает на поломку колец

mirznanii.com

Поэтому системы питания автомобиля целесообразно диагностировать на стенде с беговыми барабанами.

При диагностике на стенде определяют расход топлива двигателем (л /100 км ) при заданной нагрузке и проводят проверку качества рабочего процесса по анализу состава отработавших газов двигателя, который у карбюраторных двигателей осуществляют с помощью газоанализаторов. Принцип работы газоанализатора НИИАТ заключается в том, что отработавшие газы двигателя проходят через специальную измерительную камеру прибора. В камере происходит дожигание имеющегося в газах углекислого газа СО. При этом изменяются температура платиновой нити, помещённой в камере, и её электрическое сопротивление. Нить нагревается, и электрическое сопротивление изменяется тем больше, чем больше в продуктах сгорания содержится СО. Изменение электрического сопротивления определяется с помощью мостовой схемы.

Анализ отработавших газов проводится на двух режимах работы двигателя: при 600 и при 2 000 об/мин коленчатого вала. Первый режим позволяет оценить исправность системы холостого хода карбюратора, второй - исправность главной дозирующей системы карбюратора, насоса-ускорителя и экономайзера. Исправной работе соответствует содержание СО в отработавших газах не более 2%. Если в них содержится от 2 до 10% СО, то карбюратор неисправен.

Следует, однако, отметить, что состав отработавших газов карбюра-торного двигателя зависит не только от качества горючей смеси, но и от работоспособности системы зажигания, а поэтому для окончательного суждения об исправности системы питания необходима проверка работы системы зажигания.

Кроме определения технического состояния системы питания по составу отработавших газов, можно судить так же об их токсичности и, следова-тельно, о возможности допуска автомобиля к дальнейшей эксплуатации.

Поэлементная диагностика системы питания карбюраторного двигателя заключается в определении неисправностей механизмов и узлов системы питания на основании диагностических признаков (сигналов), характеризую-щих изменение параметров их технического состояния.

Из структурной схемы диагностики системы питания (рис. 8) мы узнаем, во-первых, от каких механизмов и узлов зависят неисправности системы питания и, во-вторых, что служит общими признаками данного технического состояния системы в целом.

Из этой же схемы следует, что основными видами работ при поэлементной диагностике системы питания карбюраторного двигателя являются: проверка герметичности топливопроводов и состояния топливных и воздушных фильтров; проверка топливного насоса; карбюратора; ограничителя максимальных оборотов.

Герметичность топливопроводов проверяют по плотности соединений и по отсутствию течи. Состояние топливных и воздушных фильтров оценивается визуально по степени загрязнения фильтрующих элементов и масла (в воздушных фильтрах), а так же по отсутствию механических повреждений фильтрующих элементов.

Работоспособность топливного насоса определяется величиной и ско-ростью падения давления топлива после насоса, разрежением перед насосом и его производительностью. Для современных отечественных двигателей давление топлива после насоса должно быть в пределах 0,15-0,30 кГ/см 2 , а производительность - от 0,7 до 2,0 л/мин. Допускается падение давления после насоса до 0,08-0,10 кГ/см 2 за 30 сек. Для проверки используют специальные приборы (ГАРО) с ручным или электрическим приводом.

Так как давление, создаваемое насосом, часто зависит от упругости пружины диафрагмы, то её необходимо проверять (на специальном приборе) по длине в свободном состоянии и под определённой нагрузкой.

При поэлементной диагностике карбюраторов контролируют уровень топлива в поплавковой камере, пропускную способность дозирующих элементов (жиклёров, распылителей), герметичность клапана экономайзера.

У большинства отечественных карбюраторов уровень топлива располагается ниже плоскости разъёма карбюратора на 15-19 мм.

Уровень можно проверять без разборки карбюратора и снятия его с двигателя. Для этого применяют приспособление в виде стеклянной трубки, соединённой резиновым шлангом с металлическим штуцером, который ввёртывается вместо пробки под одним из жиклёров.

Приспособление действует по принципу сообщающихся сосудов. Расстояние от плоскости разъёма поплавковой камеры до уровня топлива в стеклянной трубке укажет на высоту уровня топлива в поплавковой камере. При замере этим приспособлением необходимо подкачивать топливо рычагом ручной подкачки насоса.

Проверка уровня топлива в поплавковой камере на снятом с двигателя карбюраторе производится на приборе ГАРО (модель 577). Этот прибор позволяет с помощью топливного насоса создать рабочее давление в поплавковой камере и одновременно с проверкой уровня топлива проконтролировать герметичность соединений карбюратора. Некоторые карбюраторы (К-82М, К-84М, К-88) имеют для проверки уровня топлива контрольное отверстие в стенке поплавковой камеры.

Пропускная способность жиклёров в соответствии с ГОСТ 2093-43 определяется количеством воды в кубических сантиметрах, протекающей через дозирующее отверстие жиклёра за 1 мин под напором водяного столба высотой 1 м ± 2 мм при температуре воды 20 ± 10 С.

Измерение пропускной способности жиклёров проводится на приборах с абсолютным или относительным замером. В приборе с абсолютным замером с помощью мерной мензурки измеряют всё количество воды, прошедшее за определённое время через жиклёр при напоре в 1 м . В приборе с относительным замером общее количество воды, вытекающей за определённое время из бачка прибора, ограничивается пропускной способностью калиброванного отверстия. Из этого количества только часть воды успевает пройти через жиклёр, а остальная вода попадает в мерную трубку. В трубке устанавливается постоянный уровень воды. Этот уровень тем ниже, чем больше пропускная способность жиклёра. Шкала мерной трубки путём испытания эталонных жиклёров протарирована так, что непосредственно показывает количество воды (см 3 ), прошедшее через жиклёр за 1 мин.

В первом случае время истечения определяется по секундомеру или песочным часам, а затем расход воды находят по формуле

где g - пропускная способность жиклёра (расход воды), см 3/мин ;

Q - расход воды за время истечения, см 3 ;

t - время истечения воды, сек.

Герметичность клапана экономайзера с вакуумным приводом (карбюраторы К-75, К-21, К-88) и сопротивление давлению его открытия проверяются на приспособлении НИИАТ. Приспособление позволяет создать разрежение над диафрагмой клапана 200 мм рт. ст. При таком разрежении клапан должен быть плотно закрыт и не пропускать бензин. Затем разрежение над диафрагмой постепенно уменьшают и момент открытия клапана экономайзера отмечают по появлению течи бензина из-под клапана. Клапан должен открываться при разрежении над диафрагмой 100-120 мм рт. ст. Для проверки закрытия клапана экономайзера разрежение над диафрагмой постепенно увеличивают до прекращения течи из-под клапана. Разница в давлениях открытия и закрытия клапана не должна превышать 25 мм рт. ст.

Ограничители максимальных оборотов двигателя могут быть пневматическими или центробежно-вакуумными (ЗИЛ-130). Пневматические ограничители проверяют на приборе НИИАТ по величине натяжения пружины под действием эталонного груза. В центробежно-вакуумных ограничителях контролируют момент включения центробежного датчика и герметичность его клапана. Момент включения центробежного датчика проверяют с помощью специального прибора. Прибор позволяет создать в датчике необходимое разрежение, измерить его с помощью пьезометра, а также обеспечивает вращение ротора датчика. Порядок регулировки следующий: датчик устанавливают на прибор и его ротор приводится во вращение со скоростью 1000 об/мин. С помощью насоса прибора в роторе создаётся разрежение, равное 250 мм вод. ст. Затем число оборотов плавно увеличивают. Начало увеличения разрежения (по пьезометру) должно наблюдаться при 1500-1550 об/мин ротора. Необходимая регулировка осуществляется с помощью винта пружины клапана.

Карбюратор в целом может быть проверен на безмоторной установке. Установка позволяет воспроизвести условия работы карбюратора на двигателе и имитировать все установившиеся режимы работы двигателя от холостого хода до максимальной мощности.

При проверке на безмоторной установке определяют количество топлива, расходуемое карбюратором в зависимости от количества воздуха, поступающего в него через воздушный патрубок и соответствующего определённым режимам работы карбюратора на автомобиле. Расходы воздуха, соответствующие каждому из режимов работы, определяют заранее испытаниями на эталонных карбюраторах в определённых условиях. Например, первый режим (и соответствующий ему расход воздуха) подобран для случая движения автомобиля с небольшой установившейся скоростью по горизонтальной дороге, последний - работа карбюратора на полном открытии дросселя, остальные режимы - промежуточные.

Сравнивая расходы топлива с контрольными значениями, можно определить состояние и исправность карбюратора. Так, при повышенной пропускной способности жиклёров, обеспечивающих основную подачу топлива, расход топлива на всех режимах оказывается выше контрольных значений. Негерметичность клапана экономайзера приводит к повышению расхода топлива на режиме малой нагрузки, в то время как на остальных режимах расход остаётся в пределах норм.

Испытание карбюратора на безмоторной установке даёт достаточно полную картину его работы на всех режимах и позволяет обнаружить имеющиеся неисправности.

mirznanii.com

ЛАБОРАТОРНАЯ РАБОТА №9

ДИАГНОСТИРОВАНИЕ СИСТЕМ ПИТАНИЯ ТМО

Характерные неисправности системы питания: нарушение герметичности, течь топлива из топливных баков, трубопроводов, загрязнение топливных и воздушных фильтров.

У карбюраторных двигателей изменяется пропускная способность калиброванных отверстий и жиклеров карбюратора, происходит разрегулировка жиклеров холостого хода, нарушается герметичность игольчатoгo клапана поплавковой камеры карбюратора, изменяется уровень топлива в поплавковой камере, изменяется упругость и длина пружины в ограничителях максимальной частоты вращения коленчатого вала. В топливном насосе карбюраторного двигателя возможны прорывы Диафрагмы и уменьшение жесткости диафрагменной пружины.

У дизелей появляется износ и раз регулировка плунжерных пар насоса высокого давления и форсунок, потеря герметичности этих механизмов. Возможен износ отверстий форсунок, их закоксованность и засорение. Эти неисправности приводят к неравномерности работы топливного насоса по количеству и углу подаваемого топлива, ухудшению качества распыливания топлива форсункой, изменению момента начала подачи топлива.

В результате перечисленных неисправностей повышается расход топлива и увеличивается токсичность отработанных газов.

Диагностическими признаками неисправностей системы питания являются: затруднение пуска двигателя, увеличение расхода топлива под нагрузкой, падение мощности двигателя и его перегрев, изменение состава и повышение токсичности отработавших газов.

Диагностирование системы питания дизельных и карбюраторных двигателей проводится методами ходовых и стендовых испытаний.

При диагностике методом ходовых испытаний определяют расход топлива при движении автомобиля с постоянной скоростью на мерном горизонтальном участке дороги с малой интенсивностью движения Движение осуществляется в обоих направлениях.

Контрольный расход топлива определяют для грузовых автомобилей при постоянной скорости 30-40 км/ч и для легковых - при скорости 40-80 км/ч. Количество израсходованного топлива измеряют расходомерами, которые используют не только для диагностики системы питания, но и для обучения водителей экономичному вождению.

Диагностирование системы питания автомобиля можно проводить и одновременно с испытанием тяговых качеств автомобиля на стенде с беговыми барабанами значительно сокращает потери времени и исключает неудобства метода ходовых испытаний. Для этого автомобиль устанавливают на стенде таким образом, чтобы ведущие колеса опирались на беговые барабаны. Перед замером расхода топлива предварительно прогревают двигатель и трансмиссию автомобиля в течение 15 мин. при скорости 40 км/ч на прямой передаче и при полном открытии дросселя, для чего на ведущих колесах создают нагрузку нагрузочным устройством стенда. После этого у карбюраторных двигателей проверяют работу топливного насоса (если стенд с беговыми барабанами не оборудован манометром для контроля работы топливного насоса) прибором модели 527Б на развиваемое им давление и герметичность клапана поплавковой камеры карбюратора. Давление замеряют при малой частоте вращения коленчатого вала двигателя и при открытом запорном кране. Результаты проверки сравнивают с данными таблицы, помещенной на крышке футляра прибора, и, если есть необходимость, устраняют неисправности.

Нормальное давление у топливных насосов Б-9 и Б-10 автомобилей ЗИЛ-130, ГАЗ- 53А, "Урал-375Д" и "Урал-377" равно 0,025-0,03 МПа. Для определения расхода топлива, отсоединив прибор 527Б, подсоединяют расходомер. По количеству израсходованного топлива за время испытания рассчитывают расход топлива (в л/100 км), соответствующий определенной скорости движения, и сравнивают полученный результат с нормативом.

studfiles.net

РОССИЙСКАЯ ФЕДЕРАЦИЯ

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ГЛАВНОЕ УПРАВЛЕНИЕ НАРОДНОГО ОБРАЗОВАНИЯ

АДМИНИСТРАЦИИ ИРКУТСКОЙ ОБЛАСТИ

УЛЬКАНСКОЕ ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ

ДИПЛОМНАЯ РАБОТА

ТЕМА: ДИАГНОСТИКА КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ.

Учащийся: Бобров И.В. Группа: А-7

Руководитель работы: Попов В.Н.

п. Улькан

2003г.

СОДЕРЖАНИЕ:

1. Понятие о диагностике двигателя …………………………………….стр. 1

2. Параметры технического состояния механизмов

двигателя (структурные параметры)…………………………………..стр. 1

3. Диагностические признаки и диагностические

параметры…………………………………………………………….....стр. 2

4. Процесс диагностирования двигателей……………………………….стр. 4

5. Методы диагностики……………………………………………….......стр. 6

6. Место диагностики в технологическом процессе

технического обслуживания двигателей……………………………...стр. 9

7. Диагностика двигателя………………………………………………..стр. 12

7.1. Кривошипно-шатунный и газораспределительный

механизмы…………………………………………………………стр. 13

7.2. Система охлаждения……………………………………………...стр. 19

7.3. Система питания………………………………………………….стр. 21

8. Охрана труда при ТО и ремонте автомобиля………………………..стр. 27

ДИАГНОСТИКА КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ.

1. Понятие о диагностике двигателей.

Одним из важнейших условий поддержания на высоком уровне эффективности и надёжности двигателей является своевременное обнаружение и предупреждение отказов, возникающих в процессе эксплуатации.

Отрасль знаний, изучающая формы проявления технических состояний, методы и средства обнаружения неисправностей и прогнозирование ресурса работы объекта без его разборки называется диагностикой технического состояния. Технологический процесс определения технического состояния двигателя (агрегата, механизма) без его разборки и заключение о необходимом ремонте или техническом обслуживании (профилактике) называют диагностированием. Диагностирование осуществляют по внешним признакам (люфтам, вибрациям, нагревам и т.д.), несущим информацию о техническом состоянии механизма.

Это позволяет, во-первых, обнаружить скрытые отказы механизма и определить необходимый для их устранения ремонт и, во-вторых, при отсутствии отказов выявить ресурс исправной работы механизма и необходимость в профилактике.

Диагностика двигателей в автотранспортных предприятиях является частью технологического процесса технического обслуживания и ремонта.

Обнаружение и последующее устранение неисправностей и своевременная профилактика позволяют снизить интенсивность процессов изнашивания, повысить вероятность безотказной работы двигателей, а также исключить преждевременный и поздний (аварийный) ремонты их агрегатов. Таким образом, диагностика даёт возможность количественно оценить безотказность и эффективность двигателя и прогнозировать эти свойства в пределах остаточного ресурса или заданной наработки. Задачи диагностики заключаются в том, чтобы поддерживать на высоком уровне надёжность и долговечность двигателей, уменьшать расход запасных частей, эксплуатационных материалов и трудовых затрат на техническое обслуживание и ремонт. В конечном счёте, диагностика служит повышению производительности двигателя и снижению себестоимости перевозочных работ, т.е. повышению его эффективности.

2. Параметры технического состояния механизмов двигателя

(структурные параметры).

Параметрами технического состояния, или структурными параметрами механизма называют физические величины (миллиметр, градус, вольт и т.д.), определяющие связь и взаимодействие между элементами этого механизма и его функционирование в целом. Так, например, параметрами технического состояния узла вал - подшипник являются размеры сопряжённых поверхностей цапфы и подшипника, определяющие зазор между ними, овальность, конусность, соосность и т.п. В процессе эксплуатации параметры технического состояния механизма изменяются от номинальной X н (или начальной после приработки) до предельной X п величины. При этом изменяются и показатели рабочей характеристики механизма от величин, соответствующих новому изделию, до величин, соответствующих изделию, не пригодному к дальнейшему использованию.

Указанные изменения носят случайный характер. Они зависят от темпа изнашивания деталей, деформаций, нарушения креплений и других причин, обусловленных как неоднородностью производства изделия, так и многочисленными эксплуатационными факторами.

Как правило, техническое состояние механизмов двигателя обусловливается совокупностью структурных параметров. Однако ввиду различной их значимости техническое состояние многих механизмов (и, в частности, простых) практически зависит от одного или немногих основных (критических) параметров. Так, например, одним из основных показателей годности цилиндро-поршневой группы двигателя может быть такой (предельный) зазор в стыке компрессионного кольца, при котором компрессия становится ниже допустимой. Для кривошипного механизма предельной величиной параметра будет износ подшипника, могущий вызвать его выкрашивание с последующим задиром шейки коленчатого вала.

Предельные величины структурных параметров обусловлены вероятностью возникновения неисправности механизма или недопустимого снижения его рабочих характеристик (мощности, топливной экономичности и т.п.), прогрессивного роста износов и др. Они, как правило, являются величинами технико-экономического характера. При диагностике механизма преимущественно используют те его структурные параметры, которые в первую очередь определяют отказ.

3. Диагностические признаки и диагностические параметры.

Возможность прямого изменения структурных параметров, а, следовательно, и возможность их непосредственного использования для диагностики весьма ограничена. Поэтому при диагностике параметры технического состояния механизма, как правило, измеряют косвенно, используя выходные (рабочие) и сопутствующие процессы, порождаемые функционирующим механизмом. Указанные процессы, будучи функционально связаны техническим состоянием механизма, содержат необходимую для диагностики информацию. Они называются диагностическими признаками. При диагностике двигателей наиболее часто используют такие признаки, как эффективность механизма, колебательные процессы, тепловое состояние, герметичность, состав масла и др. Каждый из диагностических признаков можно количественно оценивать при помощи соответствующих диагностических параметров. Эффективность (т.е. выходной рабочий процесс) двигателя можно оценить по мощности и темпу её нарастания. Такие параметры дают обобщённую информацию о состоянии механизма в целом, являющуюся основой для дальнейшей поэлементной диагностики. Сопутствующие процессы можно оценить при помощи таких диагностических параметров, как величина, скорость и ускорения вибраций, степень и скорость нагрева, компрессия, концентрация в масле продуктов износа и др. Эти параметры дают более узкую, конкретную информацию о техническом состоянии диагностируемого механизма. Кроме того, они достаточно универсальны и широко применимы для сложных технических устройств. Диагностические параметры механизма, так же как и структурные, являются переменными случайными величинами и имеют соответствующие номинальные (или начальные) S Н1 , S Н2 …., S Нп и предельные S П1 , S П2 ,…., S Пп значения.

Начальная величина диагностического параметра характеризует кондицию механизма. Его величину можно определить по среднему значению измерений данного диагностического параметра у совокупности заведомо исправных механизмов. Сравнивая фактическую величину диагностического параметра с номинальной, можно судить об израсходованном ресурсе.

Предельную величину диагностического параметра можно определить на основе закона её распределения для механизмов данной совокупности в период их нормальной эксплуатации (т.е. после приработки до начала прогрессивного изнашивания). Так как в этот период интенсивность отказов механизма примерно постоянна, то плотность распределения f ( S ) диагностического параметра относится к практически исправным механизмам. Поэтому неисправными механизмами можно считать такие, у которых диагностический параметр превышает величины, входящие в 95% случаев его распределения. На основе этого величину S п можно принять равной её граничному значению АВ между исправными и не исправными механизмами. В дальнейшем S п оптимизируют по экономическому критерию с учётом величины межконтрольного пробега.

По мере ухудшения технического состояния механизма диагностические параметры могут либо увеличиваться (вибрации, расход топлива), либо уменьшаться (давление масла, мощность). Определённая связь между диагностическими и структурными параметрами механизма позволяет без разборки количественно оценить его исправность и работоспособность. Для того чтобы обеспечить достоверность, экономичность и стабильность результатов, диагностические параметры должны отвечать требованиям однозначности, воспроизводимости, чувствительности или информативности.

Однозначность диагностического параметра означает, что все его текущие значения (в интервале изменений технического состояния механизма от некоторого начального X н до X п однозначно соответствуют структурным параметрам, т.е. зависимость S = f ( X ) в указанном интервале не имеет экстремума. Воспроизводимость (или стабильность) параметра определяется дисперсией его величин, многократно измеренных с заданной точностью.

Чувствительность или информативность диагностического параметра

mirznanii.com