Ремонт цилиндропоршневой группы (ЦПГ) японского четырёхтактного мотора.

О ремонте цилиндропоршневой (ЦПГ) группы изрядно пробежавшего мотора я уже писал, и об этом можно почитать в этой статье, а так же вот здесь. Но при ремонте двигателей японских мотоциклов есть некоторые технические нюансы, поэтому думаю стоит дополнить статьи по ремонту двигателей ещё одной статьёй. Надеюсь она пригодится водителям, любящим делать всё своими руками, да и в мелких городах и посёлках, мастерские, занимающиеся ремонтом японских мотоциклов пока не встречаются.

Следует учесть, что обессиливают мотор не только износ деталей ЦПГ, но и иные причины, например неисправные или неотрегулированные системы питания и зажигания, или слишком много нагара на впуске и выпуске (каналах двигателя). Как избавиться от нагара и восстановить компрессию без разборки двигателя, советую почитать вот тут.

Конкретно определить, что именно отбирает часть мощности мотора, может динамометрический беговой стенд. И если в вашем регионе найдётся такой в каком ни будь сервисе, то советую обратиться туда.

Но в глубинке такой роскоши не найдёте, значит следует купить компрессиметр, стоящий примерно от 10 до 30 $, в зависимости от фирмы производителя. Но перед покупкой уточните резьбу внизу прибора и сравните с резьбой свечного отверстия вашего цилиндра (ориентируемся по резьбе свечи зажигания), так как на японских моторах бывают разные свечи по диаметру резьбы. Впрочем если не найдёте прибор с резьбой как у вашей свечи, то дело можно исправить, выточив соответствующий резьбовой переходник.

Кстати у меня был прибор заводского исполнения, но он не подходил для моей дизельной машины, так как манометр рассчитан на меньшее давление (для карбюраторных машин), да и резьбовая часть не подходила для отверстий свечей накаливания. Изготовить новый самодельный прибор для дизеля, мне удалось подобрав соответствующий манометр (обычный советский), а так же латунный пруток и вентиль от мотоциклетной камеры.

Что получилось, можно увидеть на фотографии, перейдя по ссылке выше к статье»ремонт двигателя». Этот самодельный прибор по сей день исправно работает. Так что компрессиметр совсем несложно изготовить, если есть знакомый токарь.

Замерьте с помощью компрессиметра давление сжатия в каждом из цилиндров. Для этого необходимо естественно выкрутить свечи зажигания, ну и желательно отключить подачу топлива и систему зажигания, так как при включенном зажигании и не нагруженных свечах, может выйти из строя коммутатор (на карбюраторных) или блок управления двигателем на инжекторных моторах.

Теперь можно вкрутить прибор вместо свечи зажигания, и повернув ручку газа до отказа, раскрутить коленвал стартером. Замер можно считать законченным, когда стрелка манометра остановится, и обычно для этого хватает 5 — 8 секунд при полностью заряженной батарее. Это нужно проделать с каждым цилиндром и записать показания прибора по порядку.

При прокрутке 3 и 4 цилиндра обороты стартера могут немного упасть из за потери батареей части мощности (ёмкости), поэтому это следует учесть и при замере 3 и 4 цилиндров время прокрутки стартера следует увеличить секунд до 10 (особенно для 4 цилиндра). А можно просто подзарядить батарею и произвести замеры повторно, начав их наоборот — с 4 цилиндра и двигаясь к первому.

При нормальном состоянии ЦПГ компрессиметр покажет 11 — 12 кг /см², а на изрядно поездившем двигателе примерно 8,5 — 9 кг/см². Если прибор покажет показания ещё ниже, то у такого двигателя не наберётся и половины его паспортной мощности. Если так , то ремонт неизбежен. К тому же разница между показаниями всех цилиндров не должна быть более килограмма.

Но хочу ещё раз обратить внимание вот на что. После замеров, прежде чем снимать двигатель с мотоцикла, нужно определить сначала для верности, в чём причина плохой компрессии, так как это может быть не только от износа ЦПГ, но и просто от закоксовывания колец, например если байк долго стоял. Поэтому прежде чем разбирать долго стоявший аппарат, нужно провести его раскоксовку и очистку. Как это правильно сделать, не разбирая двигатель, узнаём здесь.

Ещё один шаг перед снятием и разборкой мотора — это определение того, от чего плохая компрессия — от не герметичности клапанного механизма, или всё же от износа ЦПГ. Определить это поможет простой тест. Вначале измеряем компрессию как обычно и записываем результаты. Затем заливаем, с помощью шприца, в свечное отверстие цилиндра 5 -10 кубиков моторного масла и опять замеряем компресию и записав показания, сравниваем с показаниями первого теста (который без масла).

Если после заливки масла, компресия заметно увеличилась, то увы ремонт ЦПГ неизбежен. Если же компрессия при замере с маслом осталась такой же как и была, то проблема в негерметичности клапанов, а значит нужно всего лишь перебрать головку цилиндров, а может всего лишь притереть клапана. О ремонте головки желательно почитать вот здесь. Бывает, что нужно всего лишь отрегулировать зазоры в клапанном механизме, так как если клапан не закрывается до конца(не прилегает плотно к седлу) из за малого зазора, то естественно нормальной компрессии не будет. О регулировке зазоров японских моторов с системой VTEC, можно почитать в этой статье.

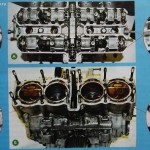

Если проблема всё же в поршневой, отсоединяем все шланги, тросики и провода, не забыв пометить или сфотографировать где какой был, затем демонтируем мотор и отправляем его на верстак. Дальнейшие указания и советы уместны, если ваш уставший двигатель изготовлен по классической схеме расстановки деталей: цилиндры или их блок закреплены на шпильках или болтах вкручивающихся в картер мотора (см. рисунок справа). Бывают двигатели, цилиндры которых составляют одно целое с картером и разборка деталей этих моторов тема отдельной статьи.

Если проблема всё же в поршневой, отсоединяем все шланги, тросики и провода, не забыв пометить или сфотографировать где какой был, затем демонтируем мотор и отправляем его на верстак. Дальнейшие указания и советы уместны, если ваш уставший двигатель изготовлен по классической схеме расстановки деталей: цилиндры или их блок закреплены на шпильках или болтах вкручивающихся в картер мотора (см. рисунок справа). Бывают двигатели, цилиндры которых составляют одно целое с картером и разборка деталей этих моторов тема отдельной статьи.

Первым шагом при разборке является снятие клапанной крышки головки двигателя. Далее устанавливаем поршень первого цилиндра в положение, соответствующее ВМТ такта сжатия. Основная ошибка новичков, это неправильная установка поршня в мёртвой точке — ВМТ (эта же ошибка при регулировке зазоров клапанов), то есть устанавливают лишь-бы был в ВМТ, а на каком такте неважно.

Определить такт сжатия можно очень просто. Прокручиваем коленвал ключом за болт (почасовой стрелке) и когда впускной клапан перврго цилиндра откроется и начнёт закрываться, крутим потихоньку далее, до его полного закрытия и когда он закроется, подводим дальнейшим вращением коленвала поршень к верхней мёртвой точке. Это и есть ВМТ такта сжатия первого цилиндра.

Запоминаем или фотографируем в этом положении расположение меток газораспределительного механизма (ГРМ) и снимаем распредвалы, предварительно демонтировав с двигателя натяжитель цепи ГРМ. При снятии распредвалов и их крышек постелей (подшипников скольжения) естественно помечаем где какая деталь была, даже болты. Ведь каждый подшипник скольжения приработан только к своей поверхности шейки распредвала и это важно.

На V образных и 1 цилиндровых моторах вынимать распредвалы не нужно, если клапанный механизм не препятствует надеванию головки ключа на крепёжные болты головки, а цепь распредвалов расположена сбоку головки. В этом случае нужно всего лищь снять звёздочки с валов (съёмником) ну и естественно цепь. На многих японских двигателях масло к ГРМ подводится по специальной отдельной магистрали (трубке). Важно не забыть отсоединить штуцера этой трубки, иначе можно попасть в 50$, смяв или оторвав её.

Перед самым демонтажом головки цилиндров, убедитесь, что открутили именно её крепёж. Бывают экзотические конструкции в виде многослойного сандвича, а площадка постелей распредвала соединена с блоком камер сгорания, и блок камер непосредственно крепится к цилиндрам.

Перед самым демонтажом головки цилиндров, убедитесь, что открутили именно её крепёж. Бывают экзотические конструкции в виде многослойного сандвича, а площадка постелей распредвала соединена с блоком камер сгорания, и блок камер непосредственно крепится к цилиндрам.

Крепёжные болты могут быть спрятаны под слоем отложений или смеси продуктов износа и масла. Поэтому будьте внимательны и не раскручивайте то что не надо, чтобы лишний раз не напрягать резьбу крепежа и стыковку притертых (приработанных) деталей.

Откручивать болты головки следует по схеме крест-накрест и от краёв к центру головы. Убедившись что открутили все болты (болты пометьте где какой был), аккуратно отделяйте голову, чтобы не повредить сопрягаемые идеально ровные плоскости головки и блока цилиндров. Затем пометив принадлежность каждого поршня к своему цилиндру, аккуратно отделите блок цилиндров от картера двигателя и снимите его.

Теперь освобождаем поршни от шатунов, вынув с помощью длинногубцев стопорные кольца, фиксирующие поршневой палец. При извлечении стопорных колец, советую прикрыть картер двигателя чистой ветошью, а то если колечко упадёт внутрь картера, извлечь его от туда будет не так то просто.

Изготовленное мной приспособление для выпрессовки и запрессовки пальца из поршня или в поршень.

Вытолкнуть палец «плавающего» типа (свободная посадка) из поршня очень легко, если конечно он не прихвачен нагаром. А если прихвачен, то советую его смочить керосином и спустя некоторое время вытолкнуть с помощью нехитрого приспособления на фото слева.

Мне удалось его изготовить из полоски железа и валявшегося в гараже кронштейна (просверлил и нарезал в нём резьбу для штока), не знаю даже от чего. Можно просто использовать подходящий брусок стали и приварить к нему гайку с резьбой для винта (перед приваркой гайки сверлим в бруске отверстие).

Под винт при выдавливании подкладываем бобышку, близкую по диаметру как у пальца. А ударную технику при извлечении пальца использовать не советую, так как легко погнуть шатун всего на пару соток, и впоследствии эти пару соток будут постоянно сокращать ресурс мотора. После снятия блока к картера и отделения поршней от шатунов, поршневая группа у вас в руках — поздравляю, теперь дело за ремонтом.

а эта приспособа только для запрессовки пальца

Деффектовка деталей ЦПГ японского двигателя.

Ремонт деталей ЦПГ четырёхтактного японского двигателя можно осуществить двумя способами. Первый и самый простой способ — это выкинуть изношенную поршневую на свалку. Но это для состоятельных байкеров, для которых 600 — 800 зелёных денег- семечки.

Второй способ более лоялен для кошелька менее состоятельного байкера и поэтому рассмотрим его подробнее. При этом способе необходимо отделить годные детали от металлолома. Начать следует с оценки зазора поршень- цилиндр. Воспользовавшись щупами (см. фото) снимите с поршней компрессионные и маслосъёмные кольца. Уложите кольца на столе так, как они располагаются в двигателе и на поршнях.

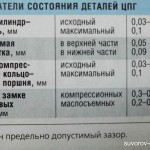

Затем вставьте поршни в цилиндры и калиброванным щупом измерьте зазоры, их величины и допуски износа ЦПГ приведены в таблице справа. И даже если зазоры больше нормы, то это вовсе не значит, что и поршень и цилиндр изношены оба. Чаще изнашивается поршень и это не удивительно, так как он изготовлен из более мягкого алюминиевого сплава. Практика эксплуатации показывает, что цилиндры японских моторов (обычных не никасилевых), способны пережить два комплекта поршней.

И в зависимости от модели аппарата, на новые поршни с кольцами тратится обычно 200 $. Вроде бы это не дорого за японские детали, только вот вопрос — японские ли они, ведь сейчас количество китайских подделок растёт устрашающими темпами. А в глубинке оригинальные детали заказать бывает вообще невозможно. Поэтому кто сомневается в оригинальности и качестве поршней для своего байка из соседнего магазина, настоятельно рекомендую почитать вот эту статью.

Идем далее. Предположим вам посчастливилось приобрести оригинальные японские поршни или восстановить родные. Однако их долговечность напрямую зависит от того, насколько хорошо сохранилась геометрическая цилиндричность гильз двигателя. Износ цилиндров определяется в трёх точках, которые указаны в статье «ремонт двигателя»(выше в тексте есть ссылка), но мне нетрудно повторить.

Определяется износ нутромером (о приборе можно почитать здесь) по поясу вблизи точки остановки верхнего поршневого кольца в ВМТ, затем замеряем в средней части, ну и в нижней части зеркала гильзы (10 — 15 мм от кромки гильзы). Затем всё это замерьте развернув цилиндр на 90 градусов, чтобы определить овал.

Если пренебречь этими измерениями и зеркало гильзы цилиндра окажется бочкообразным и овальным, то новые дорогостоящие поршни сотрутся в утиль за какую то сотню километров пробега вашего байка.

Если пренебречь этими измерениями и зеркало гильзы цилиндра окажется бочкообразным и овальным, то новые дорогостоящие поршни сотрутся в утиль за какую то сотню километров пробега вашего байка.

К тому же при сборке мотора с новыми поршнями и овально-бочкообразными цилиндрами, нормальной компрессии вы всё равно не добьётесь. Поэтому изношенные и геометрически неправильные стволы (цилиндры) блока вашего двигателя, следует обязательно расточить. Эта услуга довольна доступна в любом автосервисе даже в глубинке и не дорога (30 — 50$) (хотя и не в любом, об этом чуть ниже).

Под какой размер точить? Для ответа на этот вопрос, нужно изучить маркировку своих изношенных поршней (ремонтный номер) и узнав номер изношенного поршня купить новый, следующего ремонтного размера. Далее отдав ремонтникам-расточникам новые поршни, дайте им задание обеспечить зазор между новым поршнем и цилиндром придерживаясь правила: лучше пусть он будет на 0,03 мм больше, чем на 0,01 мм меньше допустимого (зазор смотрим в таблице ниже).

А в идеале конечно расточники должны попасть точно посередине от 0,03 до 0,06 мм. Хотя для цилиндров большего диаметра (например двухцилиндровых V твинов) зазор поршень-цилиндр должен быть естественно больше. Точное значение находим в мануале двигателя.

После расточки, цилиндры необходимо отхонинговать, но в большинстве ремонтных мастерских эту операцию не делают правильно. Почему? В двух словах не расскажешь, это тема отдельной статьи, и кто всё же хочет правильно расточить и отхонинговать цилиндры своего двигателя, то очень советую почитать вот эту статью.

Часто бывает, что при измерении цилиндров и поршней выявляется приятная новость: к работе они пригодны (выработка допустима — смотрим в таблице справа). Вывод — компрессия пропала из-за сильного износа поршневых колец. Убедиться в этом можно проверив износ торцевых поверхностей колец.

Часто бывает, что при измерении цилиндров и поршней выявляется приятная новость: к работе они пригодны (выработка допустима — смотрим в таблице справа). Вывод — компрессия пропала из-за сильного износа поршневых колец. Убедиться в этом можно проверив износ торцевых поверхностей колец.

Для этого нужно вставить кольцо в верхнюю часть цилиндра на глубину 20 — 40 мм и подровнять его в цилиндре донышком поршня, а затем замерить щупом зазор в замке кольца (нормальный зазор опять же смотрим в таблице). Подробнее о замене колец я написал вот тут. Другая причина плохой компрессии — это потеря плоскости колец и образование ступенчатой выработки.

Её можно увидеть как грубо выполненную букву L, но не путайте износ с точно сделанной буквой L — фирменной проточкой, которая бывает на самом верхнем кольце некоторых двигателей. Обнаружив вышеперечисленные дефекты, меняйте кольца. Но замечу, что фирменные оригинальные детали стоят не меньше 50$, а всё что дешевле — металлолом (изделия левых «фирм»).

И последняя причина потери компрессии, о которой я уже упоминал — это закоксованность поршневых канавок, которая нарушает подвижность упругих поршневых колец. А раз кольца не пружинят, то и давление газов не будут держать. О раскоксовке без разборки мотора я уже упоминал, и об этом читаем перейдя по ссылке выше в тексте. Но раз вы уже разобрали двигатель, то следует смочить канавки поршней специальным раскоксовывателем или керосином. Затем через час-полтора вычистите грязь из канавок с помощью обломка старого кольца, но действуйте осторожно, так как алюминиевый сплав довольно мягкий.

Можно собирать японца.

Прокладку головки двигателя и прокладку цилиндров, советую установить новую.

Сборку двигателя ведите в обратной последовательности и если вы следовали моему совету о фотографировании или отметке деталей, то сборка мотора полетит очень быстро, как в передачах Дискавери.

Сборку двигателя ведите в обратной последовательности и если вы следовали моему совету о фотографировании или отметке деталей, то сборка мотора полетит очень быстро, как в передачах Дискавери.

Прокладки головки и цилиндров советую поставить новые, особенно если у вас двигатель с водяным охлаждением, а не воздушно-масляным. Устанавливая новые поршни на шатуны, ориентируйте их стрелкой на донышке в сторону выпускных каналов.

Устанавливая кольца, следует учесть, что на некоторых двигателях на кольца нанесены метки Top, Ex, или Rn и эти метки при сборке должны быть обращены к донышку поршня. Замки поршневых колец располагаем под углом 25° к оси впуск-выпуск (см. фото).

Одновременное введение сразу двух поршней в блок цилиндров потребует ещё одной пары рук, так что без помощника здесь не обойтись. Один надевает блок цилиндров, а другой сжимает кольца оправками (см. фото) и направляет поршни к цилиндрам, поправляя блок. Об оправках для сжатия колец и для установки поршней в цилиндры, я написал очень подробно отдельную статью, и желающие могут почитать её вот тут.

Болты головки затягивайте в 3 приёма по принципу от центра к краям и крест накрест (это можно увидеть на фото в статье «ремонт двигателя», перейдя по ссылке выше в тексте). Данные о необходимом моменте затяжки желательно узнать в мануале двигателя, а если не найдёте, то «пляшите» от диаметра болта ( момент затяжки крепежа в зависимости от диаметра резьбы, можно узнать в таблице, опубликованной в этой статье).

Вот вроде бы и всё. Кроме возвращения вашему двигателю исходной заводской мощности, вы ещё и сэкономите 200 — 400 $. Cтолько денег обычно требуют за ремонт ЦПГ японского четырёхтактного двигателя в сервисе, и цена может зависеть от литража мотора, а так же от региона. Отремонтировав своими руками свой двигатель, как я уже не раз говорил, что помимо возвращения мощности, вы получите приятное ощущение того, что и вы что то можете сделать сами, и этим я думаю стоит гордиться; удачи всем!

suvorov-castom.ru

В этой статье рассматриваются методы компьютерной диагностики состояния механики двигателя. Суть методов основана на том, что с помощью специальных датчиков при использовании многоканального цифрового осциллографа на базе ПК мы имеем возможность анализировать изменение состояния разных величин: разрежение во впускном коллекторе; давление в цилиндрах; пульсации давления отработавших газов в выхлопной трубе; пульсации давления картерных газов; пульсации давления масла в масляной магистрали; пульсации тока стартера. При этом мы можем засинхронизировать сигнал от индуктивного датчика, установленного на высоковольтный провод свечи первого цилиндра бензинового двигателя или от пьезодатчика, установленного на топливопроводе форсунки первого цилиндра дизельного двигателя. Таким образом, можно сделать вывод о принадлежности определенной аномалии конкретному цилиндру.

Предлагаемые методики полностью универсальны и применимы для диагностики как бензиновых, так и дизельных двигателей.

Этот тест проводится в режиме прокрутки стартером. Для блокировки пуска двигателя нужно отключить систему зажигания и/или систему подачи топлива. Если двигатель исправен, сигнал носит синусоидальный характер.

Сигнал приобретает пилообразную форму в случае, если ремень (цепь) установлен неправильно.

Такая осциллограмма разрежения во впускном коллекторе указывает на то, что впускные клапана закоксованы настолько, что нагар на тарелке клапанов препятствует эффективному наполнению цилиндров топливовоздушной смесью.

Такая осциллограмма указывает на нарушения в работе клапанного механизма, связанные с неправильной регулировкой тепловых зазоров в клапанном механизме, или на неисправность гидрокомпенсаторов. Этот тест также позволяет выделить неисправности только механической части двигателя, а время проведения, 5-6 сек, не имеет себе равных.

Наверное, многие замечали, как опытный моторист анализирует работу двигателя, поднося руку к выхлопной трубе. Неравномерность пульсаций выхлопных газов ощущается даже рукой и указывает на наличие проблем в системе подачи топлива, зажигании, а также на проблемы механики двигателя. Характер пульсаций давления выхлопных газов несет в себе богатую информацию о работе двигателя. Для анализа неравномерности выхлопа используется датчик давления, который подсоединяется к выхлопной трубе.

Теперь двигатель нужно запустить и оставить работать на холостом ходу.

Осциллограмма пульсаций отработавших газов исправного двигателя.

Если в одном из цилиндров наблюдается уменьшение уровня пульсаций, и это отклонение носит систематичный характер, значит, один из цилиндров работает со сниженной эффективностью.

Почти каждый автомобилист наблюдал, как «знатоки» открывали крышку маслозаливной горловины на работающем двигателе и пытались давать советы о состоянии поршневой группы. Газы, прорывающиеся в картер через изношенную цилиндропоршневую группу, вызывают там пульсации давления. Измерив уровень пульсаций давления картерных газов с помощью соответствующего датчика, можно судить о состоянии цилиндропоршневой группы. Осциллограмма пульсаций давления картерных газов исправного двигателя на холостом ходу.

Импульс давления одного из цилиндров на осциллограмме давления картерных газов резко выделяется на фоне остальных.

Такая осциллограмма указывает на то, что в одном из цилиндров может быть повреждение зеркала цилиндра, поломка или залегание поршневых колец, поломка перегородок или прогар поршня.

В отличие от теста замера разрежения во впускном коллекторе, этот тест дает более ценную информацию на работающем двигателе. Для проведения теста датчик давления должен быть вкручен вместо свечи зажигания.

Свечной провод должен быть подключен к разряднику. Двигатель будет работать с отключенным зажиганием в одном цилиндре на протяжении трех-пяти минут. Какую же информацию несет сигнал этого датчика?

Пик давления в цилиндре однозначно указывает на ВМТ поршня. Второй канал отображает сигнал индуктивного датчика, указывающий на момент зажигания. Зная обороты двигателя и разницу времени между импульсом зажигания и ВМТ, можно вычислить реальный угол опережения зажигания. Анализируя осциллограмму давления в цилиндре, можно измерить моменты открытия и закрытия клапанов.

Начало увеличения давления перед ВМТ такта сжатия указывает на момент закрытия впускного клапана. Момент, отмеченный на осциллограмме, соответствует началу открытия выпускного клапана. Следующая точка, которая нам интересна, – момент начала открытия впускного клапана, когда выпускной еще не закрылся. Начало открытия впускного клапана. Данный тест позволяет сделать вывод о работе газораспределительного механизма для каждого цилиндра отдельно. Имея технические данные исследуемого двигателя (углы открытия и закрытия клапанов) можно сделать вывод о степени износа кулачков распредвала. В заключение хочется сказать следующее: никакой самый современный диагностический прибор не в состоянии самостоятельно поставить достоверный диагноз. Диагностические приборы являются лишь инструментом в руках опытного диагноста. И правильность поставленного диагноза зависит от уровня квалификации специалиста.

auto-master.su

Одним из важнейших показателей теплового состояния двигателя является тепловая напряжённость, определяемая температурой наиболее "горячих" поверхностей трения, температурными перепадами наиболее нагретых частей двигателя – камер сгорания, днищ поршней, верхней зоны цилиндров, тарелок выпускных клапанов, перемычек в блоке и головках блока. Стенки цилиндров в зоне перемещения поршневых колец имеют средние температуры 100…130°C и наибольшие предельные – 170…180°C, а для двигателей с воздушным охлаждением – на 30…40°C выше; днища поршней из алюминиевых сплавов соответственно нагреваются до 240…260°C; центральная зона тарелок впускных клапанов имеет температуру соответственно 180…275 и 300…400°C, а выпускных – 600…700 и 800…850°C. Перечисленные диапазоны температур для различных деталей характерны для двигателей при нормальных условиях работы, при использовании надлежащих сортов топлив и масел, при соответствующих техническим условиям регулировках и т.д. В условиях же реальной эксплуатации зачастую имеют место значительные отклонения температур от указанных выше пределов.

От совершенства рабочего процесса, особенно в дизельных двигателях, в большой степени зависит образование отложений нагара и лака на деталях ЦПГ: в частности, закоксовывание поршневых колец с потерей ими подвижности, что обычно приводит к задирам сопряжённых с ними гильз цилиндров. Кроме того, по мере эксплуатации двигателей за счёт нагарообразования на днищах поршней и стенках камеры сгорания, возможны некоторое увеличение степени сжатия и ухудшение отвода тепла, а следовательно, и вероятности возникновения детонационных явлений, имеющих место при сгорании топлива не только в карбюраторных двигателях, но и в дизельных (главным образом, при работе их на лёгких сортах топлива и больших углах опережения впрыскивания топлива), во время которых особенно резко увеличиваются механические и термические нагрузки на детали, и повышается их изнашивание. При работе двигателя с детонацией значительно возрастает и температура верхней части гильз цилиндров, достигая 190…200°C и выше при полной нагрузке.

Известно, что оптимальные значения температур охлаждающей жидкости и картерного масла для большинства автомобильных двигателей составляют 80…90°C. При пониженной температуре стенок цилиндров возникает коррозионно-механическое изнашивание, а также смывание масляной плёнки, образующейся топливной эмульсией. Согласно, при температуре воды в системе охлаждения, равной 30°C, износ двигателя в 6 раз больше, чем при температуре 80°C. На значения температур большое влияние оказывают режимы работы двигателя.

Р.В.Кугель показал, что износ цилиндров двигателей ЗИЛ при холодных стенках был в среднем в 8 раз больше, чем при испытаниях двигателей в горячем состоянии. Он отмечает, что при температуре стенок цилиндров менее 60°C имеет место коррозионный износ цилиндров, который незначителен при их температуре более 80°C. В этих условиях решающее влияние на изнашивание деталей ЦПГ оказывают прокачиваемость масла, своевременность его поступления к поверхностям трения и создание прочной масляной плёнки.

Коррозия стенок гильз цилиндров возникает не только в период пуска и прогрева двигателя, но и при его охлаждении. Время охлаждения до температуры окружающей среды прогретого двигателя около 2…2,5ч в летних и 1ч в зимних условиях. Это время характеризуется наибольшей интенсивностью образования коррозии на стенках гильзы цилиндра. При последующих пусках плёнка коррозии разрушается, а продукты коррозии участвуют в трении как абразив.

Авторы расценивают износы в процессе холодного пуска, прогрева и остановок двигателя как важнейшую составляющую всех эксплуатационных износов, приравнивая, например, износ во время пуска при температуре -18°C к износу за 180-210 км пробега автомобиля.

Изнашивание само по себе также приводит к изменению теплового и температурного состояния деталей ЦПГ. Так, установлено, что температура цилиндров в верхней части, где имеют место максимальные износы гильз, при достижении ДВС предельного состояния увеличивается на 25-30°C со стороны рабочей поверхности и на 9-12°C со стороны рубашки охлаждения (напротив зоны максимальных износов). Соответственно с обеих сторон возрастает температура в нижней части цилиндра – на 10-15 и 4-5°C. В целом температура гильз со стороны охлаждаемой поверхности изменяется меньше (в пределах 8-15°C), чем со стороны зеркала цилиндра (на 20-40°C), что связано с перераспределением тепла по телу гильзы и более интенсивным его отводом в систему охлаждения с нерабочей поверхности. Причём разница в тепловых состояниях цилиндра увеличивается с ростом температуры гильзы. Такое явление объясняется тем, что увеличение частоты вращения коленчатого вала и нагрузки приводит к росту как абсолютных значений температур, так и теплоперепадов, а перепады температуры, в свою очередь, вызывают тепловые деформации гильз по образующей, что иногда имеет более опасные последствия, чем чрезмерно высокие или низкие температуры. Это обусловливается, прежде всего, ростом средних температур рабочего цикла и сокращением времени на теплоотвод от нагретых поверхностей в охлаждающую среду. Исследования показали, что перепады температур поверхностей гильз цилиндров в зависимости от режима работы двигателя сохраняются при любой степени его изношенности.

www.autoezda.com

pitstopsaki.com

Дизельный двигатель является сердцем автомобиля. Он обеспечивает движение, ускорение, делает возможным выполнение маневров. Любому водителю важно знать, как работает мотор его автомобиля.

ЦПГ является основой не только бензинового двигателя, но и дизельного. Именно в ЦПГ происходят основные процессы – воспламенение топлива, сгорание, и передача энергии горящего топлива коленчатому валу(коленвалу).

ЦПГ состоит из цилиндра(гильзы), поршня, поршневых колец, и поршневого пальца. Цилиндр изготовлен из высококачественной стали, реже качественного чугуна или алюминия, а поршень из алюминия. На некоторых двигателях, работающих в тяжелых режимах на пределе мощности, нередко используют кованые чугунные поршни. Гильзы цилиндров всегда омываются охлаждающей жидкостью, что не дает им перегреться, ведь температура в камере сгорания достигает двух с половиной тысяч градусов. Охлаждение поршня осуществляется с помощью орошения его маслом. Поданное под высоким давлением в коленвал, оно по системе каналов в валу и шатуне, подается к специальной форсунке, через которую и осуществляется разбрызгивание масла на внутреннюю поверхность поршня и стенки цилиндра. Основное тепло от сгорания топлива уходит со сгоревшими газами через выхлопную трубу. Еще часть тепла передается через палец и шатун коленвалу, а так же через поршневые кольца стенкам цилиндра, которые охлаждаются водяной рубашкой.

КШМ позволяет передавать энергию сгорания топлива коленвалу, и далее коробке переключения передач и колесам. Особая форма коленчатого вала позволяет равномерно распределять нагрузку от каждого цилиндра, что заметно увеличивает общий ресурс двигателя. Газы, выделяющиеся при воспламенении топлива давят на поршень, двигая его вниз. Шатун, прикрепленный к поршню с помощью пальца, давит на коленвал, заставляя его вращаться. По специальным каналам к поршневому пальцу и вкладышам шатуна подается под большим давлением масло, которое не только частично охлаждает поршень, но и смазывает подшипники скольжения, образованные пальцем и шатуном сверху, и вкладышами шатуна и коленвалом снизу.

ГРМ дизельного, как и бензинового двигателя, состоит из распределительного вала(распредвала), шестерни распредвала, ремня или цепи ГРМ, толкателей клапанов, самих клапанов и их седел.

Важно

Важно Седла и клапана обеспечивают герметичное закрытие камеры сгорания.

компрессия в дизельном двигателе намного больше, чем в бензиновом, поэтому требования к качеству притирки клапанов так же намного выше.

Как и в бензиновом двигателе, открытие и закрытие клапанов обеспечивается особой формой кулачков распредвала

Набранный в камеру сгорания за время такта впуска, воздух, сжимается поршнем во время такта сжатия. Повышение давления воздуха приводит к его разогреву до температуры свыше 700 градусов. При подходе к верхней мертвой точке(ВМТ) поршня, топливный насос высокого давления(ТНВД) подает топливо к форсункам с давлением десятки, а иногда и сотни атмосфер. Форсунки распыляют топливо в камеру сгорания, где оно от контакта с раскаленным воздухом, воспламеняется. Давление газов выжимает поршень вниз, поршень заставляет вращаться коленчатый вал, который и передает КПП энергию для движения автомобиля. Поэтому различие между бензиновыми и дизельными двигателями заключается лишь в способе воспламенения топливо-воздушной смеси. Дизельные двигатели, благодаря использованию сильно обедненной смеси, заметно экономичней своих бензиновых собратьев. Но и требования к топливу, уходу за двигателем и качеству ремонта, у них намного выше.

Хороший водитель всегда знает, как и почему едет его автомобиль. Он понимает, как именно и почему работает двигатель. И поэтому умеет эксплуатировать мотор в оптимальных условиях, что заметно продлевает ресурс двигателя.

auto-garazh.mirtesen.ru

Головка цилиндра снята, (см. «Головка цилиндра. Снятие и установка»), В случае разборки правого цилиндра необходимо отсоединить боковой прицеп мотоцикла. (см. «Боковой прицеп. Снятие и установка.»)1. Снимаем цилиндр со шпилек, сдвигая его с картера двигателя. 2. Снимаем прокладку цилиндра.

2. Снимаем прокладку цилиндра.

Чаще всего прокладка цилиндра после долгой работы «прикипает» к плоскости картера или цилиндра. Эта прокладка одноразовая. При сборке допускается установка только новой прокладки. Поэтому старую прокладку следует снять и тщательно удалить ножом ее остатки с плоскостей картера и цилиндра

3. Пассатижами с узкими губками извлекаем из бобышек поршня стопорные кольца. 4. Извлекаем поршневой палец.В условиях мастерской для этой процедуры применяется специальный съемник поршневых пальцев, однако в гаражных условиях проще воспользоваться выколоткой из мягкого металла и резиновым молотком.Нанося легкие удары по выколотке, выбиваем палец из одной бобышки поршня и верхней головки шатуна. Важно удерживать поршень от горизонтальных перемещений при выбивании пальца, чтобы не погнуть шатун, например уперев его в деревянный брусок с противоположной стороны или удерживая рукой.

4. Извлекаем поршневой палец.В условиях мастерской для этой процедуры применяется специальный съемник поршневых пальцев, однако в гаражных условиях проще воспользоваться выколоткой из мягкого металла и резиновым молотком.Нанося легкие удары по выколотке, выбиваем палец из одной бобышки поршня и верхней головки шатуна. Важно удерживать поршень от горизонтальных перемещений при выбивании пальца, чтобы не погнуть шатун, например уперев его в деревянный брусок с противоположной стороны или удерживая рукой. 5. Снимаем поршень.

5. Снимаем поршень. 6. При помощи полос из тонкой жести или пластика снимаем поршневые кольца.

6. При помощи полос из тонкой жести или пластика снимаем поршневые кольца.

После разборки проводим дефектовку деталей цилиндро-поршневой группы, очищаем от нагара канавки поршневых колец, рабочую поверхность поршня и т.д.Проводим внешний осмотр поверхностей. На стенках цилиндра не должно быть задиров, наволакивания алюминия, трещин, раковин и прочих механических повреждений. То же самое относится и к поверхности поршня. Кроме того, на поршне не должно быть даже мельчайших трещин и следов оплавления.Для определения пригодности деталей необходимо произвести их замеры, и сравнить с данными. приведенными ниже. Если размеры выходят за пределы норм, деталь подлежит замене.

| Детали и сопрягаемые пары деталей | Номинальный размер, размерные группы | Предельно допустимый износ (на диаметр) | Овальность (не более) | Зазор (мин - макс) | Примечания |

| Цилиндр | 78 +0,030C 78,020 - 78,030 B 78,010 - 78,020 A 70,000 - 77,910 | 0,15 | 0,07 | - | Измеряется в пяти поясах по высоте цилиндраИндекс группы выбивается на верхнем торце цилиндра |

| Поршень | 78 -0,060-0,090 C 77,930 - 77.940 B 77,920 - 77,930 A 77,910 - 77,920 | - | 0,03 | - | Измеряется в плоскости, перпендикулярной оси пальца, на расстоянии 5 мм от нижней кромки поршняИндекс группы (выбивается на днище поршня) |

| Цилиндр- поршень | - | - | ” | 0,08- 0,1 | |

| Поршневой палец | Белый 21,0000-20,9975 Черный 20.9975 - 20,9950 Красный 20,9950 - 20.9925 Зеленый 20.9925 - 20,9900 | 0,015 | 0.0025 | Цветовой индекс наносится на внутренний диаметр одного из торцов пальца | |

| Поршень, отверстие в бобышке | Белый 20,9930 - 20,9905 Черный 20,9905 - 20,9980 Красный 20,9980 - 20,9855 Зеленый 20,9855 - 20,9830 | 0,02 | - | 0,0040 - 0,0090 | Цветовой индекс наносится на одну из бобышек снизу поршня |

| Отверстие верхней головки шатуна | Белый 21,0095-21.0070 Черный 21,0070 - 21,0045 Красный 21.0045 - 21,0020 Зеленый 21,0020 - 20,9995 | 0,025 | 0,003 | 0,007- 0,012 | Цветовой индекс наносится на стержне шатуна у верхней головки |

| Компрессионные кольца HASTINGS (высота кольца) | 1.5 -0,03-0,07 | 0,01 -0,07 | |||

| Маслосъемные кольца HASTINGS (высота кольца) | 4,0-0,03-0,07 | 0,05 | |||

| Компрессионное кольцо - канавка поршня | - | - | - | 0,15 | |

| Маслосъемное кольцо - канавка поршня | - | - | 0,15 |

1. Устанавливаем на поршень кольца. Кольца фирмы Hastings должны быть установлены в следующем порядке (по направлению от днища поршня к юбке): стальное хромированное кольцо, чугунное компрессионное кольцо, сборное маслосъемное кольцо. Для установки колец лучше всего воспользоваться теми же полосками из жести или пластика, что и при снятии.

Иногда в продаже встречаются комплекты, в которых оба компрессионных кольца покрыты слоем хрома (более светлого оттенка). В этом случае ближе к дну поршня устанавливается кольцо без меток, а ближе к юбке — кольцо с выбитой на одной из сторон точкой. Точка должна быть направлена вверх, к днищу поршня

На днище поршня нанесена метка в виде стрелки. При установке поршня его необходимо ориентировать так, чтобы стрелка указывала вперед по ходу движения мотоцикла

2. Устанавливаем поршень на шатун. Предварительно разогреваем поршень техническим феном примерно до 100-120 С.

2. Устанавливаем поршень на шатун. Предварительно разогреваем поршень техническим феном примерно до 100-120 С. 3. Быстро устанавливаем поршень на шатун и запрессовываем поршневой палеи. При достаточном разогреве поршня и правильно подобранном поршневом пальце он должен встать на место под усилием руки.

3. Быстро устанавливаем поршень на шатун и запрессовываем поршневой палеи. При достаточном разогреве поршня и правильно подобранном поршневом пальце он должен встать на место под усилием руки. 4. Устанавливаем стопорные кольца поршневого пальца в канавки поршня.

4. Устанавливаем стопорные кольца поршневого пальца в канавки поршня. 5. Смазываем новую прокладку цилиндра тонким слоем моторного масла. Надеваем ее на шпильки цилиндра так, чтобы совпали отверстия для подачи и слива масла на прокладке и картере.

5. Смазываем новую прокладку цилиндра тонким слоем моторного масла. Надеваем ее на шпильки цилиндра так, чтобы совпали отверстия для подачи и слива масла на прокладке и картере. 6. Смазываем зеркало цилиндра моторным маслом.7. Устанавливаем цилиндр на шпильки, подводим его к поршню.8. Располагаем замки компрессионных и маслосъемного колец на 120° друг относительно друга.

6. Смазываем зеркало цилиндра моторным маслом.7. Устанавливаем цилиндр на шпильки, подводим его к поршню.8. Располагаем замки компрессионных и маслосъемного колец на 120° друг относительно друга. 9. Надеваем на кожухи штанг толкателей резиновые колпаки — их необходимо сориентировать метками строго вертикально вверх. В случае если замечено отпотевание масла на стыке колпаков и картера, допускается нанесение на установочные плоскости колпаков небольшого количества герметика.

9. Надеваем на кожухи штанг толкателей резиновые колпаки — их необходимо сориентировать метками строго вертикально вверх. В случае если замечено отпотевание масла на стыке колпаков и картера, допускается нанесение на установочные плоскости колпаков небольшого количества герметика.

Для удобства монтажа колец на поршень, можно воспользоваться полоской, вырезанной из пластиковой бутылки от газировки или аккуратно дослать кольца в цилиндр при помощи тонкой отвертки

10. Заводим поршень в цилиндр и надвигаем цилиндр по шпилькам крепления до упора в картер.

10. Заводим поршень в цилиндр и надвигаем цилиндр по шпилькам крепления до упора в картер. Дальнейшую сборку двигателя производим, как описано на с. «Механизм газораспределения. Разборка и сборка».

Дальнейшую сборку двигателя производим, как описано на с. «Механизм газораспределения. Разборка и сборка».

www.smug.ru

В книге представлены результаты исследования эффективности цилиндропоршневой группы поршневых машин. Основное внимание уделено двигателям внутреннего сгорания, несколько меньше поршневым компрессорам, учитывая определенную общность и некоторые отличия в назначениях.

В мировой практике двигателестроения только автомобильных двигателей находится в эксплуатации более миллиарда единиц, кроме того, огромное количество мощных и сверхмощных судовых дизелей и стационарных силовых установок гражданского и военного назначения. Несколько меньше, но также в огромных количествах выпускается и эксплуатируется достаточно большой класс поршневых машин – газо-воздушные поршневые компрессоры, которые широко применяются как мобильные (передвижные, устанавливаемые на автомобилях, на электротранспорте, на судовых дизелях, спецтехнике, и т.д.), так и стационарные, выполняющие самые различные задачи. Поршневых компрессоров могло быть еще больше, если бы не совсем корректная замена их в некоторых случаях более сложными турбокомпрессорами.

Известно, что поршневые компрессоры имеют более высокий КПД, низкие эксплуатационные расходы, большой срок эксплуатации, компактность, низкий уровень шума. Инновационная модернизация ЦПГ двигателей внутреннего сгорания и поршневых компрессоров, представленная автором, позволит повысить их эффективность, ресурс и конкурентоспособность, расширить сферу их использования в экономике страны.

По праву цилиндропоршневую группу двигателей внутреннего сгорания считают «сердцем» мотора по причине схожести их функций, наличие клапанов, определяющие значения давления газа для двигателя или жидкости для человека, присущих им «пороков». Физические возможности человека с больным сердцем могут быть весьма ограничены. Для ДВС тоже существует предел возможного, к сожалению, его КПД может достигать значений 0,5 для некоторых двигателей, т. е. 50% потенциальных возможностей. Этот диагноз – свидетельство серьезного технического недомогания ДВС. Понятно, что КПД, достигший даже 0,5, при имеющихся научно-технических достижениях, никак не может соответствовать энергетическому изделию 21-го века. Возникает подозрение, что с ДВС не все так хорошо, как это представляют теоретики и практики. Очевидно, существуют принципиальные причины, может быть субъективного характера, серьезно влияющие на рабочие процессы, проистекающие в цилиндропоршневой группе. Перед автором стояла задача: определить эти причины и постараться, по возможности, их устранить. Как показали исследования, возможности такие были и раньше, имеются и сейчас.

Не вызывает никаких сомнений актуальность решаемой проблемы. Повысить эффективность поршневых машин – задача не только технико-экономическая, но и в не меньшей мере, а для крупных мегаполисов даже в большей степени – острая экологическая задача. У современных двигателей менее половины сжигаемого топлива идет на выполнение полезной работы, а большая часть засоряет атмосферу вредными и загрязняющими примесями.

Перед автором стояла задача, которая заключалась в следующем. Во-первых, следовало установить и объяснить причины слишком низкого коэффициента полезного действия двигателя, мало меняющегося со временем. К этому необходимо добавить низкий ресурс, большой расход топлива и, особенно, моторного масла (в связи с его частой заменой) и, как следствие, низкие экологические показатели двигателей внутреннего сгорания. Во-вторых, дать конструкторам, разработчикам ДВС определенные рекомендации по их совершенствованию, причем, не только на стадии проектирования и производства новых двигателей, но, что особенно важно, в процессе эксплуатации миллионов двигателей и компрессоров, при плановых или внеплановых ремонтах.

Известно, что КПД энергетического изделия зависит от различных потерь, сопровождающих его работу. Необходимо было определить эти потери и степень их влияния на процессы, протекающие в двигателе и, соответственно, на его эффективность. К основным потерям в работе ДВС принято относить «утечки газов», т.е. газодинамические потери, постоянно меняющиеся в процессе работы двигателя, механические потери на трение и тепловые – термодинамические потери. Известны, хотя и приблизительно, даже величины этих потерь, и место их происхождения – ЦПГ двигателя.

Основные технико-экономические и экологические характеристики двигателя формируются в цилиндропоршневой группе, в ней следует искать и находить недостатки возможные ошибки, допущенные еще на стадии проектирования. В результате было установлено два существенных дефекта в конструкции ЦПГ двигателя.

Во-первых, обратили на себя внимание незакономерные, просто огромные механические потери на трение уплотнительных (компрессионных) колец, каких там по определению не должно быть.

Во-вторых, несоответствие конструкции стандартных маслосъемных поршневых колец своему предназначению, в результате которого были спровоцированы все остальные недостатки двигателя.

Цилиндропоршневая группа является самым слабым звеном в современном двигателе. Именно при выходе из строя ЦПГ приходится чаще всего выполнять капитальный ремонт двигателя. Причем самой уязвимой частью ЦПГ является уплотнение между поршнем и цилиндром, которое влияет на все процессы, происходящие в двигателе.

kartaslov.ru