Авиационные газотурбинные двигатели.

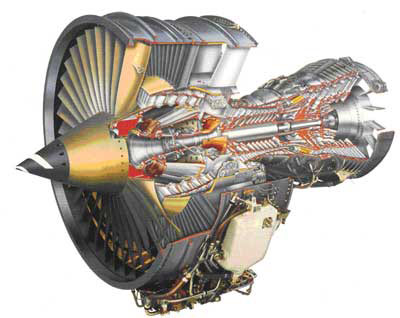

На сегодня, авиация фактически на 100% складывается из автомобилей, каковые применяют газотурбинный тип силовой установки. В противном случае говоря – газотурбинные двигатели. Но, не обращая внимания на всю возрастающую популярность авиаперелетов на данный момент, мало кто знает как именно трудится тот жужжащий и свистящий контейнер, что висит под крылом того либо иного самолета.

Принцип работы газотурбинного двигателя.

Газотурбинный двигатель, как и поршневой двигатель на любом автомобиле, относится к двигателям внутреннего сгорания. Они оба преобразуют химическую энергию горючего в тепловую, методом сжигания, а по окончании — в нужную, механическую. Но то, как это происходит, пара отличается. В обоих двигателях происходит 4 главных процесса – это: забор, сжатие, расширение, выброс.

Т.е. в любом случае в двигатель сперва входит воздушное пространство (с атмосферы) и горючее (из баков), потом воздушное пространство сжимается и в него впрыскивается горючее, по окончании чего смесь воспламеняется, почему существенно расширяется, и в итоге выбрасывается в воздух. Из всех этих действий выдает энергию только расширение, все остальные нужны для обеспечения этого действия.

А сейчас в чем отличие. В газотурбинных двигателях все эти процессы происходят неизменно и в один момент, но в различных частях двигателя, а в поршневом – в одном месте, но в различный момент времени и попеременно. К тому же, чем более сжат воздушное пространство, тем громадную энергию возможно взять при сгорании, а на сегодня степень сжатия газотурбинных двигателей уже достигла 35-40:1, т.е. в ходе прохода через двигатель воздушное пространство значительно уменьшается в количестве, а соответственно увеличивает собственный давление в 35-40 раз.

Для сравнения в поршневых двигателях данный показатель не превышает 8-9:1, в самых современных и идеальных примерах. Соответственно имея размеры и равный вес газотурбинный двигатель значительно более замечательный, да и коэффициент нужного действия у него выше. Как раз этим и обусловлено такое широкое применения газотурбинных двигателей в авиации Сейчас.

А сейчас подробней о конструкции. Четыре перечисленных выше процесса происходят в двигателе, что изображен на упрощенной схеме под номерами:

Так получается замкнутый цикл. Воздушное пространство входит в двигатель, сжимается, смешивается с горючим, воспламеняется, направляется на лопатки турбины, каковые снимают до 80% мощности газов для вращения компрессора, все что осталось и обуславливает итоговую мощность двигателя, которая возможно использована различными методами.

В зависимости от метода предстоящего применения данной энергии газотурбинные двигатели подразделяются на:

Двигатель, изображенный на схеме выше, есть турбореактивным. Возможно сообщить «чистым» газотурбинным, поскольку газы по окончании прохождения турбины, которая вращает компрессор, выходят из двигателя через выхлопное сопло на огромной скорости и так толкают самолет вперед. Такие двигатели на данный момент употребляются по большей части на скоростных боевых самолетах.

Турбовинтовые двигатели отличаются от турбореактивных тем, что имеют дополнительную секцию турбины, которая еще именуется турбиной низкого давления, складывающуюся из одного либо нескольких последовательностей лопаток, каковые отбирают оставшуюся по окончании турбины компрессора энергию у газов и так вращает воздушный винт, что может находится как спереди так и позади двигателя. По окончании второй секции турбины, отработанные газы выходят практически уже самотеком, не имея фактически никакой энергии, исходя из этого для их вывода употребляются легко выхлопные трубы. Подобные двигатели употребляются на низкоскоростных, маловысотных самолетах.

Турбовентиляторные двигатели имеют схожую схему с турбовинтовыми, лишь вторая секция турбины отбирает не всю энергию у выходящих газов, исходя из этого такие двигатели кроме этого имеют выхлопное сопло. Но главное отличие пребывает в том, что турбина низкого давления приводит в действия вентилятор, что закрыт в кожух.

Потому таковой двигатель еще именуется двуконтурным, поскольку воздушное пространство проходит через внутренний контур (сам двигатель) и внешний, что нужен только для направления воздушной струи, которая толкает двигатель вперед. Потому они и имеют достаточно «пухлую» форму. Как раз такие двигатели используются на большинстве современных самолётов, потому, что являются самые экономичными на скоростях, приближающихся к скорости звука и действенными при полетах на высотах выше 7000-8000м и впредь до 12000-13000м.

Турбовальные двигатели фактически аналогичны по конструкции с турбовинтовыми, за исключением того, что вал, что соединен с турбиной низкого давления, выходит из двигателя и может приводить в воздействие полностью что угодно. Такие двигатели употребляются в вертолетах, где два-три двигателя приводят в воздействие единственный несущий винт и компенсирующий хвостовой пропеллер. Подобные силовые установки на данный момент имеют кроме того танки – Т-80 и американский «Абрамс».

Газотурбинные двигатели имеют классификацию кроме этого по вторым показателям:

Турбореактивный двигатель с осевым компрессором взял широкое использование. При трудящемся двигателе идет постоянный процесс. Воздушное пространство проходит через диффузор, притормаживается и попадает в компрессор.

После этого он поступает в камеру сгорания. В камеру через форсунки подается кроме этого горючее, смесь сжигается, продукты сгорания перемещаются через турбину. Продукты сгорания в лопатках турбины увеличиваются и приводят ее во вращение.

Потом газы из турбины с уменьшенным давлением поступают в реактивное сопло и с огромной скоростью вырываются наружу, создавая тягу. Большая температура имеет место и на воде камеры сгорания.

турбина и Компрессор расположены на одном валу. Для охлаждения продуктов сгорания подается холодный воздушное пространство. В современных реактивных двигателях рабочая температура может быть больше температуру плавления сплавов рабочих лопаток приблизительно на 1000 °С.

Совокупность охлаждения подробностей выбор и турбины жаропрочных и жаростойких деталей двигателя — одни из основных неприятностей при конструировании реактивных двигателей всех типов, среди них и турбореактивных.

Изюминкой турбореактивных двигателей с центробежным компрессором есть конструкция компрессоров. Принцип работы аналогичных двигателей подобен двигателям с осевым компрессором.

Нужные статьи по теме.

Ещё агрегаты и узлы

Окно в будущее. атомный самолет будущего

Неприятность применения ядерного двигателя на самолете появилась уже пара лет назад. Но ее ответ наталкивается на серьёзные трудности. Как мы знаем, в…

Туполев ту-123 ястреб. фото, история, характеристики самолета.

Ту-123 «Ястреб» ? дальний беспилотный сверхзвуковой разведчик разработки КБ Туполева. Его назначение пребывало в ведении радио- и фоторазведки на…

Антонов ан-22. фото и видео, история, характеристики самолета

Советскими конструкторами был создан тяжелый грузовой самолет модели Ан-22, что был оснащен турбовинтовыми двигателями. В литературе довольно часто…

Самолет туполева и-12 (ант-23). фото. история. характеристики.

И-12, либо ранее именовавшийся АНТ-23, разрабатывался намерено под пушки динамо-реактивного типа производства Л.В. Курчевского. Проектировка началась…

Самолет су-37. фото. история. характеристики.

Су-37 – истребитель, применяемый в качестве перехватчика любых воздушных целей независимо от габаритов. Кроме того малозаметные летательные аппараты с…

Самолет ту-214: фото и видео, схема салона, характеристики

Ту-214 есть авиалайнером, что обслуживает авиалинии средней дальности. Создана эта модель в конце 80-х годов на постсоветском пространстве в…

stroimsamolet.ru

Cтраница 1

Авиационные газотурбинные двигатели характеризуются следующими основными параметрами: тягой ( мощностью), расходом воздуха, удельной тягой ( удельной мощностью), удельным расходом топлива, удельной массой, а также ресурсом и габаритными размерами. Такие параметры двигателя, как тяга, масса, ресурс, габаритные размеры и др., позволяют судить о его индивидуальных данных. [1]

Авиационные газотурбинные двигатели различных типов достигли очень высокой степени газодинамического, конструктивного и технологического совершенства, однако они имеют хорошие перспективы развития. Об этом свидетельствуют и статистические данные об изменении тяги, удельного расхода топлива и удельной массы газотурбинных двигателей по времени их создания ( рис. 1), показывающие тенденцию непрерывного улучшения их параметров. Это улучшение происходит как в результате совершенствования эксплуатирующихся двигателей, так и вследствие появления новых авиационных ГТД. [2]

Для авиационных газотурбинных двигателей фирма Esso вырабатывает один сорт минерального ( нефтяного) масла Esso Turbo Oil-10 и восемь сортов синтетических масел. [3]

Для авиационных газотурбинных двигателей рекомендуется - добавлять 0 1 - 6 % диамина [ англ. [4]

Классификация авиационных газотурбинных двигателей, принцип действия которых был рассмотрен выше, приведена на р ис. [5]

Применение авиационных газотурбинных двигателей, отработавших свой летный ресурс, делает это направление очень важным и перспективным. [6]

В авиационных газотурбинных двигателях это уже достигается. И поэтому турбовинтовые двигатели уже сегодня в условиях высотного полета имеют коэффициент полезного действия потрясающей величины - 40 - 50 процентов. [7]

В авиационных газотурбинных двигателях широкое применение получили несколько типов компрессоров: осевые ( рис. 2.1), в которых движение потока в среднем происходит параллельно оси; центробежные ( рис. 2.2), в которых поток разворачивается и движется в радиальном направлении; осецентробежные ( рис. 2.3), состоящие из комбинации осевого и центробежного: диагональные ( рис. 2.4), в которых движение потока в среднем происходит по диагонали. [9]

Эксплуатационными характеристиками авиационных газотурбинных двигателей называют зависимости, показывающие влияние условий эксплуатации на его основные параметры: тягу, мощность, удельный и часовой расходы топлива. [10]

Эксплуатационные характеристики авиационных газотурбинных двигателей подразделяются на дроссельные, скоростные, высотные, а также специальные. [11]

При создании авиационного газотурбинного двигателя наиболее серьезные проблемы возникают в его газогенераторной части, которая работает при высоких температурах и давлениях рабочего тела. Газогенератор является важнейшим и наиболее напряженным узлом двигателя. Его данные в основном определяют характеристики и срок службы ГТД. Вследствие этого одним из наиболее важных этапов при новом подходе к созданию двигателей являются разработки по программам перспективных газогенераторов и демонстрационных двигателей, позволяющие в условиях приближенности предварительных аэродинамических характеристик перспективных летательных аппаратов, производственных и финансовых ограничений обеспечить высокую степень технического совершенства проектируемых ГТД. [12]

В развитии авиационных газотурбинных двигателей большую роль сыграло изобретение Базарова в 1924 г., сущностью к-рого является разделение камеры сгорания на зону горения и зону смешения, вследствие чего оказалось возможным получать перед газовой турбиной относительно низкую т-ру газа при высоких скоростях горения. [13]

Топлива для авиационных газотурбинных двигателей должны обеспечивать надежный запуск двигателя, необходимую скорость и дальность полета, полноту сгорания топливовоздушной смеси, заданный моторесурс и безаварийную работу двигателя. Поэтому в зависимости от конструкции и условий эксплуатации двигателей топлива должны обладать определенными физико-химическими свойствами. Наиболее важными из них являются плотность, теплота сгорания, фракционный состав, вязкость, температура начала кристаллизации; содержание в топливе ароматических углеводородов, серы и активных сернистых соединений, а также смол и непредельных соединений. Каждый в отдельности из этих параметров оказывает существенное влияние на эксплуатационные свойства топлива. [14]

Циклическое нагружение деталей авиационных газотурбинных двигателей ( ГТД) для пассажирских самолетов является обычным при их эксплуатации и связано с повторяющимися в каждом полете запуском, выходом на максимальные значения нагрузок и температур, полетом на стационарных режимах, уменьшением тяги при посадке и выключении двигателя. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины.

В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Сжатый атмосферный воздух из компрессора поступает в камеру сгорания, куда также подаётся топливо, которое, сгорая, образует большое количество газообразных продуктов сгорания под высоким давлением. Затем в газовой турбине энергия давления продуктов сгорания преобразуется в механическую работу за счёт вращения лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, и считается полезной работой двигателя. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

В качестве топлива может использоваться любое горючее, которое можно диспергировать: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельчённый уголь.

Одну из простейших конструкций газотурбинного двигателя, для понятия его работы, можно представить как вал, на котором находится два диска с лопатками, первый диск — компрессора, второй — турбины, в промежутке между ними установлена камера сгорания.

Простейшая схема газотурбинного двигателя

Простейшая схема газотурбинного двигателя  Схема турбореактивного двигателя

Схема турбореактивного двигателя Принцип работы газотурбинного двигателя:

Увеличение количества подаваемого топлива (добавление «газа») вызывает генерирование большего количества газов высокого давления, что, в свою очередь, ведёт к увеличению числа оборотов турбины и диска(ов) компрессора и, вследствие этого, увеличению количества нагнетаемого воздуха и его давления, что позволяет подать в камеру сгорания и сжечь больше топлива. Количество топливо-воздушной смеси зависит напрямую от количества воздуха, поданного в камеру сгорания. Увеличение количества ТВС (топливо-воздушной смеси) приведёт к увеличению давления в камере сгорания и температуры газов на выходе из камеры сгорания и, вследствие этого, позволяет создать бо́льшую энергию выбрасываемых газов, направленную для вращения турбины и повышения реактивной силы.

Как и во всех циклических тепловых двигателях, чем выше температура сгорания, тем выше топливный коэффициент полезного действия (если точнее, чем выше разница между «нагревателем» и «охладителем»). Сдерживающим фактором является способность стали, никеля, керамики или других материалов, из которых состоит двигатель, выдерживать температуру и давление. Значительная часть инженерных разработок направлена на то, чтобы отводить тепло от частей турбины. Большинство турбин также пытается рекуперировать тепло выхлопных газов, которое, в противном случае, теряется впустую. Рекуператоры — это теплообменники, которые передают тепло выхлопных газов сжатому воздуху перед сгоранием. При комбинированном цикле тепло передается системам паровых турбин. И при комбинированном производстве тепла и электроэнергии (когенерация) отработанное тепло используется для производства горячей воды.

Чем меньше двигатель, тем выше должна быть частота вращения вала(ов), необходимая для поддержания максимальной линейной скорости лопаток, так как длина окружности (путь, проходимый лопатками за один оборот), прямо зависит от радиуса ротора. Максимальная скорость турбинных лопаток определяет максимальное давление, которое может быть достигнуто, что приводит к получению максимальной мощности, независимо от размера двигателя. Реактивный двигатель вращается с частотой около 10000 об/мин и микротурбина — с частотой около 100000 об/мин.[2][3]

Для дальнейшего развития авиационных и газотурбинных двигателей рационально применять новые разработки в области высокопрочных и жаропрочных материалов для возможности повышения температуры и давления. Применения новых типов камер сгорания, систем охлаждения, уменьшения числа и массы деталей и двигателя в целом возможно в прогрессе применение альтернативных видов топлива, изменение самого представления конструкции двигателя.

В ГТУ с замкнутым циклом рабочий газ циркулирует без контакта с окружающей средой. Нагрев (перед турбиной) и охлаждение (перед компрессором) газа производится в теплообменниках. Такая система позволяет использовать любой источник тепла (например, газоохлаждаемый ядерный реактор). Если в качестве источника тепла используется сгорание топлива, то такое устройство называют двигателем внешнего сгорания. На практике ГТУ с замкнутым циклом используются редко.

Большинство ГТУ представляют собой двигатели внутреннего сгорания, но также возможно построить ГТУ внешнего сгорания, которая, фактически, является газотурбинной версией теплового двигателя.[источник не указан 2430 дней]

При внешнем сгорании в качестве топлива используется пылевидный уголь или мелкоистолчённая биомасса (например, опилки). Внешнее сжигание газа используется как непосредственно, так и косвенно. В прямой системе сквозь турбину проходят продукты сгорания. В косвенной системе используется теплообменник, и через турбину проходит чистый воздух. Тепловой КПД ниже в системе внешнего сгорания косвенного типа, однако лопасти не подвергаются воздействию продуктов сгорания.

Простейший газотурбинный двигатель имеет только один вал, куда устанавливается турбина, которая приводит во вращение компрессор и одновременно является источником полезной мощности. Это накладывает ограничение на режимы работы двигателя.

Иногда двигатель выполняется многовальным. В этом случае имеется несколько последовательно стоящих турбин, каждая из которых приводит свой вал. Турбина высокого давления (первая после камеры сгорания) всегда приводит в движение компрессор двигателя, а последующие могут приводить как внешнюю нагрузку (винты вертолёта[4] или корабля, мощные электрогенераторы и так далее), так и дополнительные каскады компрессора самого двигателя, расположенные перед основным. Разбиение компрессора на каскады (каскад низкого давления, каскад высокого давления — КНД и КВД соответственно[5], иногда между ними помещается каскад среднего давления, КСД, как, например, в двигателе НК-32 самолёта Ту-160) позволяет избежать помпажа на частичных режимах.

Также преимущество многовального двигателя в том, что каждая турбина работает при оптимальной скорости вращения и нагрузке. При нагрузке, приводимой от вала одновального двигателя, была бы очень плохая приёмистость двигателя, то есть способность к быстрой раскрутке, так как турбине требуется поставлять мощность и для обеспечения двигателя большим количеством воздуха (мощность ограничивается количеством воздуха), и для разгона нагрузки. При двухвальной схеме лёгкий ротор высокого давления быстро выходит на режим, обеспечивая двигатель воздухом, а турбину низкого давления - большим количеством газов для разгона. Также есть возможность использовать менее мощный стартёр для разгона при пуске только ротора высокого давления.

Для запуска ГТД нужно раскрутить его ротор до определённых оборотов, чтобы компрессор начал подавать достаточное количество воздуха (в отличие от объёмных компрессоров, подача инерционных (динамических) компрессоров квадратично зависит от частоты вращения и поэтому на малых оборотах практически отсутствует), и поджечь подаваемое в камеру сгорания топливо. Со второй задачей справляются свечи зажигания, зачастую установленные на специальных пусковых форсунках, а раскрутка выполняется стартером той или иной конструкции:

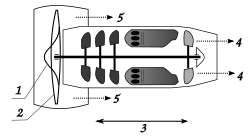

Схема турбореактивного двигателя: 1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания; 4 — рабочие лопатки турбины; 5 — сопло

Схема турбореактивного двигателя: 1 — входное устройство; 2 — осевой компрессор; 3 — камера сгорания; 4 — рабочие лопатки турбины; 5 — сопло В полёте поток воздуха тормозится во входном устройстве перед компрессором, в результате чего его температура и давление повышается. На земле во входном устройстве воздух ускоряется, его температура и давление снижаются.

Проходя через компрессор, воздух сжимается, его давление повышается в 10—45 раз, возрастает его температура. Компрессоры газотурбинных двигателей делятся на осевые и центробежные. В наши дни в двигателях наиболее распространены многоступенчатые осевые компрессоры. Центробежные компрессоры, как правило, применяются в малогабаритных силовых установках.

Далее сжатый воздух попадает в камеру сгорания, в так называемые жаровые трубы, либо в кольцевую камеру сгорания, которая не состоит из отдельных труб, а является цельным кольцевым элементом. В наши дни кольцевые камеры сгорания являются наиболее распространёнными. Трубчатые камеры сгорания используются гораздо реже, в основном на военных самолётах. Воздух на входе в камеру сгорания разделяется на первичный, вторичный и третичный. Первичный воздух поступает в камеру сгорания через специальное окно в передней части, по центру которого расположен фланец крепления форсунки, и участвует непосредственно в окислении (сгорании) топлива (формировании топливо-воздушной смеси). Вторичный воздух поступает в камеру сгорания сквозь отверстия в стенках жаровой трубы, охлаждая, придавая форму факелу и не участвуя в горении. Третичный воздух подаётся в камеру сгорания уже на выходе из неё, для выравнивания поля температур. При работе двигателя в передней части жаровой трубы всегда вращается вихрь раскалённого газа (что обусловлено специальной формой передней части жаровой трубы), постоянно поджигающего формируемую топливовоздушную смесь, происходит сгорание топлива (керосина, газа), поступающего через форсунки в парообразном состоянии.

Газовоздушная смесь расширяется и часть её энергии преобразуется в турбине через рабочие лопатки в механическую энергию вращения основного вала. Эта энергия расходуется, в первую очередь, на работу компрессора, а также используется для привода агрегатов двигателя (топливных подкачивающих насосов, масляных насосов и т. п.) и привода электрогенераторов, обеспечивающих энергией различные бортовые системы.

Основная часть энергии расширяющейся газовоздушной смеси идёт на ускорение газового потока в сопле и создание реактивной тяги.

Чем выше температура сгорания, тем выше КПД двигателя. Для предупреждения разрушения деталей двигателя для их изготовления используют жаропрочные сплавы и термобарьерные покрытия. А также применяется система охлаждения воздухом, отбираемым от средних ступеней компрессора.

Турбореактивный двигатель с форсажной камерой (ТРДФ) — модификация ТРД, применяемая в основном на сверхзвуковых самолётах. Между турбиной и соплом устанавливается дополнительная форсажная камера, в которой сжигается дополнительное горючее. В результате происходит увеличение тяги (форсаж) до 50 %, но расход топлива резко возрастает. Двигатели с форсажной камерой, как правило, не используются в коммерческой авиации по причине их низкой экономичности.

| 1 поколение1943-1949 гг. | 730-780 | 3-6 | BMW 003, Jumo 004 | Me 262, Ar 234, He-162 |

| 2 поколение1950-1960 гг. | 880-980 | 7-13 | J 79, Р11-300 | F-104, F4, МиГ-21 |

| 3 поколение1960-1970 гг. | 1030-1180 | 16-20 | TF 30, J 58, АЛ-21Ф-3 | F-111, SR 71,МиГ-23Б, Су-24 |

| 4 поколение1970-1980 гг. | 1200-1400 | 21-25 | F 100, F 110, F404,РД-33, АЛ-31Ф | F-15, F-16, МиГ-29, Су-27 |

| 5 поколение2000-2020 гг. | 1500-1650 | 25-30 | F119-PW-100, EJ200, F414, АЛ-41Ф1 | F-22, F-35, ПАК ФА,Су-35С |

Начиная с 4-го поколения рабочие лопатки турбины выполняются из монокристаллических сплавов, охлаждаемые.

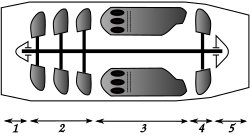

Схема турбореактивного двухконтурного двигателя (ТРДД) со смешением потоков: 1 — компрессор низкого давления; 2 — внутренний контур; 3 — выходной поток внутреннего контура; 4 — выходной поток внешнего контура.

Схема турбореактивного двухконтурного двигателя (ТРДД) со смешением потоков: 1 — компрессор низкого давления; 2 — внутренний контур; 3 — выходной поток внутреннего контура; 4 — выходной поток внешнего контура. В турбореактивном двухконтурном двигателе (ТРДД) воздушный поток попадает в компрессор низкого давления, после чего часть потока проходит по обычной схеме через турбокомпрессор, а остальная часть (холодная) проходит через внешний контур и выбрасывается без сгорания, создавая дополнительную тягу. В результате снижается температура выходного газа, снижается расход топлива и уменьшается шум двигателя. Отношение количества воздуха, прошедшего через внешний контур, к количеству прошедшего через внутренний контур воздуха называется степенью двухконтурности (m). При степени двухконтурности <4 потоки контуров на выходе, как правило, смешиваются и выбрасываются через общее сопло, если m>4 — потоки выбрасываются раздельно, так как из-за значительной разности давлений и скоростей смешение затруднительно. Применение второго контура в двигателях для военной авиации позволяет охлаждать горячие части двигателя, это позволяет увеличивать температуру газов перед турбиной, что способствует дополнительному повышению тяги.

Двигатели с малой степенью двухконтурности (m<2) применяются для сверхзвуковых самолётов, двигатели с m>2 для дозвуковых пассажирских и транспортных самолётов.

Схема турбореактивного двухконтурного двигателя без смешения потоков (Турбовентиляторного двигателя): 1 — вентилятор; 2 — защитный обтекатель; 3 — турбокомпрессор; 4 — выходной поток внутреннего контура; 5 — выходной поток внешнего контура.

Схема турбореактивного двухконтурного двигателя без смешения потоков (Турбовентиляторного двигателя): 1 — вентилятор; 2 — защитный обтекатель; 3 — турбокомпрессор; 4 — выходной поток внутреннего контура; 5 — выходной поток внешнего контура. Турбовентиляторный реактивный двигатель (ТВРД) — это ТРДД со степенью двухконтурности m=2—10. Здесь компрессор низкого давления преобразуется в вентилятор, отличающийся от компрессора меньшим числом ступеней и большим диаметром, и горячая струя практически не смешивается с холодной. Применяется в гражданской авиации, двигатель имеет большой назначенный ресурс и малый удельный расход топлива на дозвуковых скоростях.

Дальнейшим развитием ТВРД с увеличением степени двухконтурности m=20—90 является турбовинтовентиляторный двигатель (ТВВД). В отличие от турбовинтового двигателя, лопасти двигателя ТВВД имеют саблевидную форму, что позволяет перенаправить часть воздушного потока в компрессор и повысить давление на входе компрессора. Такой двигатель получил название винтовентилятор и может быть как открытым, так и закапотированным кольцевым обтекателем. Второе отличие — винтовентилятор приводится от турбины не напрямую, а, как винт, через редуктор. Двигатель наиболее экономичен, но при этом крейсерская скорость полёта ЛА, с такими типами двигателей, обычно не превышает 550 км/ч, имеются более сильные вибрации и "шумовое загрязнение".

Пример ТВВД — Д-27 грузового самолёта Ан-70.

Схема турбовинтового двигателя: 1 — воздушный винт; 2 — редуктор; 3 — турбокомпрессор

Схема турбовинтового двигателя: 1 — воздушный винт; 2 — редуктор; 3 — турбокомпрессор В турбовинтовом двигателе (ТВД) основное тяговое усилие обеспечивает воздушный винт, соединённый через редуктор с валом турбокомпрессора.[7] Для этого используется турбина с увеличенным числом ступеней, так что расширение газа в турбине происходит почти полностью и только 10—15 % тяги обеспечивается за счёт газовой струи.

Турбовинтовые двигатели гораздо более экономичны на малых скоростях полёта и широко используются для самолётов, имеющих большую грузоподъёмность и дальность полёта — например, Ан-12, Ан-22, C-130. Крейсерская скорость самолётов, оснащённых ТВД, 500—700 км/ч.

ВСУ — небольшой газотурбинный двигатель, являющийся автономным источником энергии на борту. Простейшие ВСУ могут выдавать только сжатый воздух, отбираемый от компрессора турбины, который используется для запуска маршевых (основных) двигателей, либо для работы системы кондиционирования на земле (пример, ВСУ типа АИ-9, применяемая на вертолётах и самолёте Як-40). Более сложные ВСУ, помимо источника сжатого воздуха, выдают электрический ток в бортовую сеть, то есть являются полноценным автономным энергоузлом, обеспечивающем нормальное функционирование всех бортовых систем самолёта без запуска основных двигателей, а также при отсутствии наземных аэродромных источников энергии. Такова, например, ВСУ ТА-12 самолётов Ан-124[8], Ту-95МС, Ту-204, Ан-74 и других.

Такой двигатель чаще всего имеет свободную турбину. Вся турбина поделена на две части, между собой механически несвязанные. Связь между ними только газодинамическая. Газовый поток, вращая первую турбину, отдает часть своей мощности для вращения компрессора и далее, вращая вторую, тем самым через вал этой (второй) турбины приводит в действие полезные агрегаты. Реактивное сопло на турбовальном двигателе отсутствует. Выходное устройство для отработанных газов соплом не является и тяги не создаёт.

Выходной вал ТВаД, с которого снимается вся полезная мощность, может быть направлен как назад, через канал выходного устройства, так и вперед, либо через полый вал турбокомпрессора, либо через редуктор вне корпуса двигателя.

Редуктор — непременная принадлежность турбовального двигателя. Скорость вращения как ротора турбокомпрессора, так и ротора свободной турбины велика настолько, что это вращение не может быть напрямую передано на приводимые агрегаты. Они просто не смогут выполнять свои функции и даже могут разрушиться. Поэтому между свободной турбиной и полезным агрегатом обязательно ставится редуктор для снижения частоты вращения приводного вала.

Компрессор у ТВаД может быть осевым (если двигатель мощный) либо центробежным. Часто компрессор бывает и смешанным по конструкции, в нём есть как осевые, так и центробежные ступени. В остальном принцип работы этого двигателя такой же, как и у ТРД.

Основное применение турбовальный двигатель находит в авиации, по большей части, на вертолётах. Полезная нагрузка в этом случае — несущий винт вертолёта. Известным примером могут служить широко распространённые вертолёты Ми-8 и Ми-24 с двигателями ТВ2-117 и ТВ3-117.

ТС — агрегат, устанавливаемый на газотурбинном двигателе и предназначенный для его раскрутки при запуске.

Такие устройства представляют собой миниатюрный, простой по конструкции турбовальный двигатель, свободная турбина которого раскручивает ротор основного двигателя при его запуске. В качестве примера: турбостартёр ТС-21, используемый на двигателе АЛ-21Ф-3, который устанавливается на самолёты типа Су-24[9], или ТС-12, устанавливаемый на авиационные двигатели НК-12 самолётов Ту-95 и Ту-142. ТС-12 имеет одноступенчатый центробежный компрессор, двухступенчатую осевую турбину привода компрессора и двухступенчатую свободную турбину. Номинальные обороты ротора компрессора в начале запуска двигателя — 27 тысяч мин–1, по мере раскрутки ротора НК-12 за счёт роста оборотов свободной турбины ТС-12 противодавление за турбиной компрессора падает и обороты возрастают до 30 тысяч мин–1.

Турбостартёр ГТДЭ-117 двигателя АЛ-31Ф также выполнен со свободной турбиной, а стартёр С-300М двигателя АМ-3, стоявшего на самолётах Ту-16, Ту-104 и М-4 — одновальный и раскручивает ротор двигателя через гидромуфту.[10]

Используются в судовой промышленности для снижения веса. General Electric LM2500 и LM6000 — характерные модели этого типа машин.

Суда, использующие турбовальные газотурбинные двигатели называют газотурбоходами. Они являются разновидностью теплохода. Это чаще всего суда на подводных крыльях, у которых гребной винт приводит в движение турбовальный двигатель механически через редуктор или электрически через генератор, который он вращает. Либо это суда на воздушной подушке, которая создаётся при помощи ГТД.

Например, газотурбоход «Циклон-М» с 2 газотурбинными двигателями ДО37. Пассажирских газотурбоходов за российскую историю было всего два. Последнее очень перспективное судно «Циклон-М» появилось в 1986 году. Более таких судов не строили. В военной сфере в этом плане дела обстоят несколько лучше. Примером является десантный корабль «Зубр», самое большое в мире судно на воздушной подушке.

Локомотивы, на которых стоят турбовальные газотурбинные двигатели, называются газотурбовозами (разновидность тепловоза). На них используется электрическая передача. ГТД вращает электрогенератор, а вырабатываемый им ток, в свою очередь, питает электродвигатели, приводящие локомотив в движение. В 1960-е годы в СССР проходили довольно успешную опытную эксплуатацию три газотурбовоза. Два пассажирских и один грузовой. Однако они не выдержали соревнования с электровозами и в начале 1970-х годов проект был свёрнут. Но в 2007 году по инициативе ОАО «РЖД» был изготовлен опытный образец грузового газотурбовоза, работающий на сжиженном природном газе. ГТ1 успешно прошёл испытания, позднее был построен второй газотурбовоз, с той же силовой установкой, но на другой ходовой части, машины эксплуатируются.

Принцип работы газоперекачивающей установки практически не отличается от турбовинтовых двигателей, ТВаД используются здесь в качестве привода мощных насосов, а в качестве топлива используется тот же самый газ, который они перекачивают. В отечественной промышленности для этих целей широко применяются двигатели, созданные на базе авиационных — НК-12 (НК-12СТ)[11], НК-32 (НК-36СТ), так как на них можно использовать детали авиадвигателей, выработавшие свой лётный ресурс.

Основу газотурбинной электростанции составляют один или несколько газотурбинных двигателей. Газотурбинная электростанция может иметь электрическую мощность от двадцати киловатт до сотен мегаватт. Она способна также отдавать потребителю значительное количество (вдвое больше электрической мощности) тепловой энергии, если установить на выхлопе турбины котёл-утилизатор; в этом случае установка называется ГТУ-ТЭЦ.

Первые исследования в области применения газовой турбины в танковых двигателях проводились в Германии Управлением вооружённых сухопутных сил начиная с середины 1944 года. Первым массовым танком с газотурбинным двигателем стал С-танк.

Установка блочного силового агрегата (двигатель - трансмиссия) в танк M1A1

Установка блочного силового агрегата (двигатель - трансмиссия) в танк M1A1 Турбовальные двигатели (ТВаД) установлены на советском танке Т-80 (двигатель ГТД-1000Т) и американском М1 Абрамс. Газотурбинные двигатели, устанавливаемые на танках, имеют при схожих с дизельными размерах гораздо бо́льшую мощность, меньший вес и меньшую шумность, меньшую дымность выхлопа. Также ТВаД лучше удовлетворяет требованиям многотопливности, гораздо легче запускается, — оперативная готовность танка с ГТД, то есть запуск двигателя и последующий вход в рабочий режим всех его систем, занимает несколько минут, что для танка с дизельным двигателем в принципе невозможно, а в зимних условиях при низких температурах дизелю требуется достаточно длительный предпусковой прогрев, который не требуется ТВаД. Из-за отсутствия жёсткой механической связи турбины и трансмиссии на застрявшем или просто упёршемся в препятствие танке двигатель не глохнет. В случае попадания воды в двигатель (утоплении танка) достаточно выполнить так называемую холодную прокрутку ГТД для удаления воды из газовоздушного тракта и после этого двигатель можно запускать — на танке с дизельным двигателем в аналогичной ситуации происходит гидроудар, ломающий детали цилиндро-поршневой группы и непременно требующий замены двигателя.

Однако из-за низкого КПД газотурбинных двигателей, установленных на тихоходных (в отличие от самолётов) транспортных средствах, требуется гораздо большее количество возимого топлива для сравнимого с дизельным двигателем километрового запаса хода. Именно из-за расхода топлива, невзирая на все достоинства, танки типа Т-80 поэтапно выводятся из эксплуатации. Неоднозначным оказался опыт эксплуатации танковых ТВаД М1 Абрамс в условиях высокой запылённости (например в песчаных пустынях). В отличие от него, Т-80 благополучно может эксплуатироваться в условиях высокой запылённости, — конструктивно хорошо продуманная система очистки поступающего в двигатель воздуха на Т-80 надёжно защищает ГТД от песка и пыли. «Абрамсы», напротив, «задохнулись» — во время двух кампаний против Ирака при прохождении пустынь довольно много «Абрамсов» встали, так как их двигатели забились песком[источник не указан 133 дня].

STP Oil Treatment Special на выставке в зале славы музея трассы Indianapolis Motor Speedway показана вместе с газотурбинным двигателем Pratt & Whitney.

STP Oil Treatment Special на выставке в зале славы музея трассы Indianapolis Motor Speedway показана вместе с газотурбинным двигателем Pratt & Whitney.  A 1968 Howmet TX — единственный в истории газотурбинный двигатель, принёсший победу в автомобильной гонке.

A 1968 Howmet TX — единственный в истории газотурбинный двигатель, принёсший победу в автомобильной гонке. Множество экспериментов проводилось с автомобилями, оснащёнными газовыми турбинами.

В 1950 году дизайнер Ф. Р. Белл и главный инженер Морис Вилкс в британской компании Rover Company анонсировали первый автомобиль с приводом от газотурбинного двигателя. Двухместный JET1 имел двигатель, расположенный позади сидений, решётки воздухозаборника по обеим сторонам машины, и выхлопные отверстия на верхней части хвоста. В ходе испытаний автомобиль достиг максимальной скорости 140 км/ч, на скорости турбины 50000 об/мин. Автомобиль работал на бензине, парафиновом или дизельном маслах, но проблемы с потреблением топлива оказались непреодолимыми для производства автомобилей. В настоящее время он выставлен в лондонском Музее науки.

Команды Rover и British Racing Motors (Формула-1) объединили усилия для создания Rover-BRM, автомобиля с приводом от газовых турбин, который принял участие в гонке 24 часа Ле-Мана 1963 года, управляемого Грэмом Хиллом и Гитнером Ричи. Этот автомобиль показал среднюю скорость 173 км/ч, максимальную — 229 км/ч.

Американские компании Ray Heppenstall, Howmet Corporation и McKee Engineering объединились для совместной разработки собственных газотурбинных спортивных автомобилей в 1968 году, Howmet TX приняла участие в нескольких американских и европейских гонках, в том числе завоевав две победы, а также принимала участие в гонке 24 часа Ле-Мана 1968 года. Автомобили использовали газовые турбины Continental Motors Company, благодаря которым, в конечном итоге, ФИА было установлено шесть посадочных скоростей для машин с приводом от турбин.

На гонках автомобилей с открытыми колёсами, революционное полноприводное авто 1967 года STP Oil Treatment Special с приводом от турбины, специально подобранной легендой гонок Эндрю Гранателли и управляемое Парнелли Джонсом, почти выиграло в гонке «Инди-500»; авто с турбиной STP компании Pratt & Whitney обгоняло почти на круг авто, шедшее вторым, когда у него неожиданно отказала коробка передач за три круга до финишной черты. В 1971 году глава компании Lotus Колин Чепмен представил авто Lotus 56B F1, с приводом от газовой турбины Pratt & Whitney. У Чепмена была репутация создателя машин-победителей, но он вынужден был отказаться от этого проекта из-за многочисленных проблем с инерционностью турбин (турболагом).

Оригинальная серия концептуальных авто General Motors Firebird была разработана для автовыставки Моторама 1953, 1956, 1959 годов, с приводом от газовых турбин.

Единственная серийная модель «семейного» газотурбинного автомобиля для использования на дорогах общего пользования была выпущена Chrysler в 1963-1964 года. Компания передала пятьдесят собранных вручную машин в кузовах итальянского ателье Ghia добровольцам, которые испытывали новинку в обычных дорожных условиях до января 1966 года. Эксперимент прошёл удачно, но компания, не располагавшая средствами для постройки нового моторного производства, отказалась от массового выпуска автомобиля с ГТД. После ужесточения экологических

www.gpedia.com

Наиболее распространенные типы авиационных газотурбинных двигателей (АГТД) по ряду основных показателей вполне удовлетворяют требованиям, предъявляемым к приводным двигателям электростанций. В частности, АГТД сравнительно просты, так как выполняются по открытому циклу. Они не нуждаются в охлаждающей воде и не имеют вспомогательных систем с автономными приводами. АГТД отличаются быстрым запуском из любого состояния, высокой степенью автоматизации и надежности. По сравнению с энергетическими ГТД они обладают еще меньшими удельными массами и габаритами, компактны и могут работать в любых климатических условиях.

Благодаря крупносерийному выпуску АГТД имеют сравнительно низкую удельную стоимость.

Однако по ряду показателей, как, например, числу оборотов выходного вала, экономичности, моторесурсу, тепловыделениям, они не в полной мере отвечают требованиям, предъявляемым к ГТД электрических станций.

В то же время авиационные ГТД обладают рядом специфических качеств, которые вовсе не обязательны для ГТД энергетического назначения. Поэтому в случае использования того или иного авиационного двигателя в энергетических целях, необходимо его конвертировать, т. е. приспособить для нового назначения. Естественно, что, конвертируя АГТД для энергетики, можно создать установки лишь с такими характеристиками, какие способен обеспечить конкретно выбранный АГТД. Например, для создания газотурбогенератора (ГТГ) можно использовать как ТРД, так и ТВД. В то же время ТВД может быть одновальным или двухвальным. Конструкция и характеристики любого из выбранных двигателей определяются типом самолета или вертолета, для которого он предназначен. Естественно, что все это скажется на характеристиках ГТГ.

В самом деле, используя одновальный или двухзальный ГТД для привода электрического генератора определенной мощности, мы получим ГТГ, существенно отличающиеся по пусковым характеристикам, качеству генерируемого тока и ряду других показателей. Следовательно, выбор типа ГТД для того или иного ГТГ должен определяться технико-экономическими показателями, предъявляемыми к последнему.

В некоторых случаях от использования выбранного двигателя приходится отказываться по той причине, что данный двигатель выпускается малой серией или имеет высокую стоимость. Это заставляет использовать более доступный и дешевый двигатель, что в свою очередь сказывается на технико-экономических показателях ГТГ, созданного на его основе.

Короче говоря, выбор конкретного АГТД для газотурбогенератора необходимо производить, исходя из предъявляемых к данному ГТГ требований и в первую очередь — мощности и назначения станции.

Например, нужно выбрать двигатели для ГТГ аварийной электростанции и электростанции временного обеспечения. Естественно, что в первом случае большее внимание уделяется пусковым характеристикам ГТГ, а во втором — его транспортабельности.

После выбора необходимого ГТД следует определить объем работы, требуемой для его конвертации, возможности ее выполнения и ориентировочные затраты. Только произведя такой всесторонний анализ выбранного ГТД и получив оптимальные данные, можно приступить к разработке проекта и его практической реализации.

В случае использования для ГТГ ТРД необходимо серьезное внимание уделить выбору или созданию силовой газовой турбины нужной мощности. Впрочем, во всех случаях необходимо уделять большое внимание выяснению возможностей комплектации создаваемого ГТГ и всей электростанции необходимым оборудованием.

Как уже было сказано выше, мощность современных АГТД колеблется в широких пределах: от нескольких десятков до нескольких тысяч и даже десятков тысяч киловатт. Поэтому при выборе ГТД для определенного генератора необходимо особое внимание обратить на мощность двигателя. В то время как мощность ГТГ определяется выбранным электрическим генератором (из серийного выпуска промышленности), мощность АГТД определена его целевым назначением. В одних случаях имеющийся в распоряжении конструктора ГТГ приводной двигатель может обладать избыточной, в других — недостаточной мощностью. Выбрать оптимальный по мощности и характеристикам ГТД далеко не всегда возможно.

Возможные варианты применения АГТД для привода электрических генераторов показаны ниже. На рисунке 1.1 представлены два варианта использования ТВД для привода электрических генераторов.

В первом варианте — выходной вал двигателя соединяется непосредственно с ротором электрического генератора. Это возможно в случае выбора ТВД, равного по мощности электрическому генератору Второй вариант предполагает необходимость использования нескольких ТВД для привода одного электрического генератора. В обоих случаях, за редким исключением, возникает необходимость в дополнительном редукторе.

а) использование одного ТВД; б) использование нескольких ТВД

1 — турбина; 2 —камера сгорания; 3 — компрессор; 4 — редуктор;

5 — электрогенератор.

Рисунок 1.1 – Варианты использования ТВД для привода

studfiles.net

Третью группу составляют топлива для газотурбинных двигателей. В первую очередь это-топлива для авиационных реактивных двигателей, к которым предъявляют особенно высокие требования, обусловленные необходимостью обеспечить надежность эксплуатации летательных аппаратов. Наиболее приемлемым топливом для реактивных авиационных двигателей оказались средне-дистиллятные керосиновые фракции продуктов [c.7]

Приведены спецификации и сведения о качестве зарубежных масел и присадок, применяемых ири эксплуатации и храпении поршневых двигателей внутреннего сгорания, газотурбинных авиационных двигателей и агрегатов трансмиссии автомобилей. [c.189]

К таким мобильным установкам относятся карбюраторные автомобильные и поршневые авиационные двигатели, быстроходные автотракторные, тепловозные и судовые дизели, средне-и малооборотные дизели, турбовинтовые и турбореактивные двигатели авиационной техники, газотурбинные установки водного транспорта. [c.18]

Для обеспечения надежности работы воздушно-реактивных газотурбинных двигателей (ГТД) используют смазочные масла. Например, в турбореактивных авиационных двигателях масло применяют для смазки и охлаждения крупногабаритных высокоскоростных подшипников качения турбокомпрессорного агрегата (газовой турбины, компрессора), шестерен коробки привода агрегатов и других узлов трения оно используется также как гидравлическая жидкость в различных системах регулирования и автоматики. В турбовинтовых двигателях масло служит еще и для смазки и охлаждения тяжелонагруженного силового редуктора. [c.239]

Допускается вырабатывать дистиллированные нефтяные кислоты, используемые в качестве противоизносной присадки к топливам для авиационных и газотурбинных двигателей, с кислотным числом не более 270 мг КОН/г и цветом не более 4,5 единиц ЦНТ. [c.506]

Наименьшую испаряемость имеют смазочные масла. Испаряемость масел в условиях хранения ничтожна и уменьшается с увеличением их вязкости. Таким образом, по склонности к испарению и, следовательно, к изменению качества вследствие процессов испарения нефтепродукты располагаются в следующий убывающий ряд бензины -> реактивные топлива -> дизельные топлива газотурбинные топлива котельные топлива масла для реактивных двигателей-> автомобильные масла- дизельные масла масла для поршневых авиационных двигателей. [c.20]

Дятлов И. П. Воздушно-механическое распыливание топлива в газотурбинных двигателях. Сб. Авиационные двигатели , Тр. Казанского авиационного института, вып. 55, Казань, 1960. [c.276]

Синтетические смазочные масла впервые стали вырабатываться во время второй мировой войны. В Германии в то время получали в больших количествах смазочные масла и гидравлические жидкости на основе сложных эфиров карбоновых кислот и полиолефинов, которые применяли для автомобильных и авиационных двигателей, приборов, станков и разных других механизмов. Смазочные масла на основе сложных эфиров дикарбо-новых кислот с 1952 г. применяются в США для авиационных газотурбинных двигателей. В настоящее время они являются основными реактивными маслами на большинстве авиационных линий западных стран. [c.90]

Современные газотурбинные двигатели характеризуются повышенной напряженностью работы высокие температуры — до 300°С, большие рабочие нагрузки в узлах трения — 3-10 МПа, огромные скорости вращения газовых турбин— 12 000—20 000 МИН . Напряженность работы масла в таких условиях эксплуатации ГТД определяется количеством тепла, которое необходимо отвести от трущихся деталей, и при прочих равных условиях характеризуется скоростью прокачивания масла через двигатель. В турбореактивных авиационных двигателях масло прокачивается через подшипники ротора турбокомпрессора, приводы агрегатов, а в турбовинтовых и через редуктор. Количество тепла, выделяемого в процессе эксплуатации, зависит от режима работы двигателя. [c.240]

МАСЛА ДЛЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ [c.15]

Моторные топлива, согласно принятым во всех странах классификациям, делятся на следующие основные типы бензины для поршневых авиационных двигателей, бензины для автомобильных карбюраторных двигателей, топлива для реактивных двигателей, топлива для дизельных двигателей. Для карбюраторных двигателей (главным образом тракторных) применяют также керосины и лигроины. В последние годы гораздо шире стали применять специальные топлива для судовых и стационарных газотурбинных двигателей [6, 7]. [c.7]

Газотурбинные установки с конвертируемыми авиационными двигателями. Контроль состояния по результатам измерений вибрации на не-вращающихся частях . [c.53]

Процессы распыления жидкостей и соответствующая аппаратура (распылители, форсунки, насосы и др.) щироко применяются в различных областях техники — в двигателях внутреннего сгорания с воспламенением от сжатия (дизельных), в карбюраторах автомобильных двигателей, в камерах сгорания газотурбинных и воздушно-реактивных авиационных двигателей, в промышленных топочных устройствах, в химической технологии (сушка распылением и др.). Они применяются в сельскохозяйственных опрыскивателях для химической защиты растений, в сельскохозяйственных дождевателях — для искусственного дождевания, в ветеринарии — для защиты сельскохозяйственных животных от вредителей, для аэрозольной вакцинации и аэрозольной -терапии сельскохозяйственных животных, в санитарии — для борьбы с гнусом, насекомыми — переносчиками болезней, в медицине — для аэрозольной терапии, ингаляции и других лечебных процедур. [c.10]

Центробежные распылители находят широкое применение в современных сельскохозяйственных наземных ручных и тракторных опрыскивателях и в опрыскивателях, устанавливаемых на вертолетах и самолетах. Они широко используются в камерах сгорания газотурбинных и воздушно-реактивных авиационных двигателей, в различных топках, в аппаратах химической промышленности. Широкое распространение центробежных распылителей объясняется простотой их конструкции, надежностью, эффективностью распыления. [c.12]

МАСЛА ДЛЯ ГАЗОТУРБИННЫХ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ [c.252]

Реже для защиты металла от газо-, вой коррозии при высоких температурах изделия (Покрывают окалиностойкими Э(малями. Трудно получить хорошее сцеллен ие между эмалью и металлом при переменах температур, так ка коэффициенты линейного расширения металла и эмали различны. Кроме того, эмали хрупки и дают трещины при небольших деформациях. В настоящее время эмали и керамические покрытия изучают в связи с развитием реактивных газотурбинных авиационных двигателей. Такие покрытия успешно применяют для деталей, работающих при температурах до 1 450° С. [c.71]

Расчет параметров работы газотурбинной эжекционной установки на базе авиационного двигателя ГТД-350, отработавшего летный ресурс, дал возможность оценить вклад этой установки в увеличение температуры и выходной мощности получаемого газообразного энергоносителя. [c.114]ОАО Казанское моторостроительное производственное объединение является одним из крупнейших машиностроительных предприятий с современным научным и техническим потенциалом, базирующимся на высоких технологиях двигателестроения. Тем самым предприятие сохранило потенциал для серийного производства продукции военного назначения и авиационных двигателей, в частности, возможность производить новейший авиационный двигатель НК-93 для самолетов Ту-214 и Ту-330. Одним из основных направлений деятельности ОАО КМПО в настоящее время является техническое обслуживание газотурбинных двигателей, а также ремонт и восстановление авиационных двигателей и деталей к ним. [c.23]

Для авиационных газотурбинных двигателей [c.109]

Масла для авиационных газотурбинны.ч двигателей. Метод определения испаряемости в чашечках. ... [c.555]

ГЛАВА 5. КОМПЛЕКС КВАЛИФИКАЦИОННЫХ МЕТОДОВ ИСПЫТА- 121 НИЙ ТОПЛИВ ДЛЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ [c.4]

Масло МС-8п (ОСТ 38 101163-78) — наиболее широко применяемое масло на нефтяной основе с комплексом высокоэффективных присадок. Производят из западно-сибирских и смеси западно-сибирских и приуральских нефтей. Предназначено для газотурбинных двигателей дозвуковых и сверхзвуковых самолетов, у которых температура масла на выходе из двигателя не более 150 °С. Используют в составе маслосмесей с авиационным маслом МС-20 (в соотношении 25 75, 50 50 и 75 25) в турбовинтовых двигателях, а также для консервации маслосистем авиационных двигателей. Применяют в корабельных газотурбинньк установках и в газоперекачивающих агрегатах. Масло МС-8п разработано взамен масел МК-8 и МК-8п, оно значительно превосходит их по ряду эксплуатационных показателей, в частности, по вязкости при низких температурах, термоокислительной стабильности, ресурсу работы. [c.167]

Масла для авиационных двигателей не включены в классификацию моторных масел, так как условия их эксплуатации (высокие нагрузки и температуры) исключают применение металлсодержащих присадок. В связи с этим здесь особое значение имеет подбор базовых масел, которые должны обладать высокой смазочной способностью, стабильностью к окислению, малой агрессивностью к металлам. В первую очередь, это относится к маслам для газотурбинных авиационных двигателей. Основной особенностью смазки в этих двигателях (турбореактивных и турбовинтовых) является замкнутая непрерывная и многократная циркуляция ограниченного количества масла в широком диапазоне рабочих температур. Масло должно обеспечивать надежную смазку всех узлов трения и агрегатов двигателя при температурах от —50 °С до 150 °С и даже выше, обладать хорошей прокачиваемостью при низкой температуре и достаточной вязкостью при высоких температурах, обеспечивать запуск двигателя без подогрева при температуре окружающей среды до —50 °С. Отсюда и требования к базовому маслу — низкая температура застывания (не выше — 55°С), вязкость при температуре запуска не более 2000—4600мм /с, высокая термическая стабильность, достаточные смазочные свойства, малая летучесть. В турбореактивных двигателях используют масла меньшей вязкости, чем в поршневых. [c.38]

Газотурбинные авиационные двигатели загрязняют окружающую среду при стендовых испытаниях. В ходе стендовых испытаний двигателей на моторостроительных предприятиях, находящихся, как правило, в зонах крупных жилых массивов, отработавшие газы наносят особенно существенный ущерб здоровью людей и растительности. Специфика ис-лытаний двигателей приводит к тому, что выбросы содержат широкий спектр вредных веществ оксиды углерода, низкомолекулярные и высокомолекулярные углеводороды, продукты термоокислительной деструк-пии топлива (альдет иды, кетоны, спирты), дисперсную фазу в виде аэро-зэлей топлива, масла и сажи. [c.206]

На магистральных газопроводах для перекачки газа применяются газотурбинные установки различных типов мощностью 4—25 тыс. кВт. Наиболее широкое распространение получили газотурбинные установки (ГТУ) типов ГТК-5, ГТ-750-6 и ГТК-10 производственного объединения Невский завод им. В. И. Ленина (НЗЛ), типа ГТ-6-750 Уральского турбомотор-ного завода (УТМЗ), типа ГПА-Ц-6,3 на базе авиационных двигателей, типа ГПУ-10 на базе судовых двигателей, типа ГТ-750-6 производства ЧССР. [c.1]

Приведенное сравнение показывает, что обе схемы имеют свои преимущества и недостатки и, соответственно, свои области применения. Компрессоры авиационных двигателей должны быть по возможности малого веса уменьшение числа ступеней здесь чрезвычайно важно. Поэтому компрессоры авиационных двигателей выполняют преимущественно по схеме с в = onst. Компрессоры стационарных газотурбинных установок должны быть возможно простыми в изготовлении а это условие обеспечивается в схеме вт = onst. Поэтому компрессоры стационарных установок чаще выполняют но схеме вт = onst. [c.280]

По конструкции и условиям эксплуатации газотурбинные авиационные двигатели значительно отличаются от поршневых, что вызывает специфические требования к качеству масел. Среди газотурбинных двигателей наиболее распространены турбореактивные (ТРД) и турбовинтовые (ТВД) двигатели. Особедгпостью системы смазки турбореактивного двигателя является то, что масло не соприкасается с зоной горения топливовоздуш- [c.20]

Реактопласты. Широкое применение в авиастроении армированных пластиков обусловлено прежде всего их высокой уд. прочностью, а также термостойкостью. Первые попытки применить стеклопластик вместо металла в конструкции передней части авиационных реактивных двигателей, детали к-рых подвержены длительному воздействию темп-р от 100 °С до 300 °С, относятся к началу 50-х гг. Первоначальные разработки ограничивались газотурбинными двигателями самолетов вертикального взлета и посадки, для к-рых увеличение тяговооруженности (отношение тяги к массе) особенно важно. Согласно расчетам, прп замене металла на углеродо- и боропластпк тяговооруженность подъемных авиационных двигателей удастся повысить до 4 кн/кг (400 кгс кг). Значительный эффект м. б. получен и в маршевых реактивных двигателях. [c.453]

На роликовой машине трения испытывали противоизносные свойства нолифенилового эфира [82]. Это соединение образовывало полимерные пленки, имеющие структуру скрученных пустотелых спиралей при трении пленки сдирались с роликов. Полимерные нленки были обнаружены и при испытании другого эфирного масла, содержавшего композицию присадок. Это масло для газотурбинных авиационных двигателей (соответствовавшее спецификации М1Ь-23699) обеспечивало высокую нагрузочную способность. По окончании испытания с ролика удалили пленку и исследовали ее на сканирующем электронном микроскопе были обнаружены такие же скрученные пустотелые спирали, как и после испытания полифенилового эфира. [c.98]

Авиационные двигатели характеризуются также удельной мощностью, а следовательно, весом двигателя и лобовой поверхностью на 1 кг тяги. Для снижения веса, отнесенного к единице мощности, более выгодным является одноступенчатый центробежный компрессор. Применение в газотурбинной установке осевого компрессора позволяет значительно уменьшить лобовую поверхность. Для уменьшения наружного диаметра центробежного компрессора часто применяют конструкции с двухсторонним всасыванием, например у двигателя Нин фирмы Роллс-Ройс. Недостатком такой конструкции является плохое использование подпора воздуха от движения са.мо-лета, в связи с тем, что поток воздуха, прежде чем попасть в компрессор, должен быть заторможен и повернут. В табл. 2 приведены основные величины, характеризующие существующие турбореактивные двигатели. На фиг. 38 показаны кривые изменения силы тяги, удельных расходов топлива и воздуха в зависимости от высоты и скорости полета. [c.55]

Аварийные системы на твердом топливе известны сравнительно давно. Впервые их начали применять в авиации и ракетостроении. Автоматические аварийные устройства на твердом топливе разрабатывались более 50 лет назад для авиации. В первую очередь это были пиростартеры поршневых и газотурбинных авиационных двигателей, которые в экстремальных условиях (при отказе электрического или воздушного стартера) раскручивали вал двигателя пороховыми газами специальных патронов /41/. Затем в самолетостроении нашли применение автоматические системы катапультирования. Эти устройства, работающие на энергии твердотопливных зарядов, оказались очень эффективными и пользуются спросом до сих пор /42/. Параллельно с авиацией началось использование твердотопливных газоге- [c.100]

Температура потока, поступающего в камеру сгорания авиационного двигателя, может существенно зависеть от условий потока, параметров и режима работы двигателя.Значительное изменение температуры в зависимости от высоты и скорости полета происходит на входе в камеру сгорания прямоточного двигателя. Широк диапазон возможных температур в с юрсажных камерах основного и второго контура газотурбинного двигателя. В связи с этим изучение зависимостей основных характеристик горения в потоке от температуры представляет большой интерес для науки и техники. [c.192]

В настоящее время по заданию Тюментрансгаза развернуты работы по созданию блоч но-модульного оборудования для реконструкции линейных КС, оснащенных агрегатами ГТН-25 конструкции АО Невский завод . Первой станцией, реконструируемой совместно с АО Авиагаз (г. Самара) и АО Компрессорный комплекс (г. Санкт-Петербург), является КС Ново-Ивдельская, на которой осуществляется внедрение газотурбинных авиационных двигателей НК-ЗбСТ, [c.50]

КБ Энергия завершила в 1994 году разработку и изготовление опытного образца ЭГ-2500. В качестве привода ГТУ для электростанции ЭГ-6000 мощностью 6,0 МВт типовым рядом предусматривается использование судового газотурбинного двигателя типа ДВ-71Л производства ПО Заря (г. Николаев). Для электростанции единичной мощностью 16,0 МВт будет использован авиационный двигатель типа АЛ-31СТ, (разработчик НПО Сатурн ) или судовой двигатель типа ДГ-90, (разработчик ПО Заря ). [c.100]

Приводом для центробежных компрессоров может служить авиационная турбина НК-12МВ, переоборудованная на газовое топливо. Номинальная мощность этой турбины 6300 кВт, номинальная частота вращения вала турбины 8200 1/мин, диапазон изменения частот вращения 6150-8500 1/мин. Центробежный компрессор с авиационным двигателем позволил получить транспортабельный блочный газоперекачивающий агрегат, обладающий высоким коэффициентом готовности, полной автоматизацией, автономностью, легкостью замены компрессора или турбины, дистанционным управлением. Удельная масса центробежных компрессоров со стационарным газотурбинным приводом составляет 8-19 кг/кВт, с авиационным двигателем -0,3-0,7 кг/кВт. [c.464]

Существенную роль в процессе смесеобразования играет давление паров топлива при высоких температурах. В передней части камеры сгорания газотурбинных двигателей температура воздуха на входе в камеру сгорания достигает 300° С, давление насыщенных паров, авиационных бензинов — 25 кГ/см , керосинов — более ЪкПсм . Чем выше давление паров топлива, тем больше скорость их испарения и лучше смесеобразование. [c.73]

chem21.info

Использование: в авиационном двигателестроении, преимущественно при создании авиационных газотурбинных двигателей (ГТД). Сущность изобретения: роторы ГТД оснащены коническими газовыми подшипниками, углы конусности которых в паре на каждом роторе отклонены в противоположные стороны оси двигателя. В качестве опорных поверхностей подшипников используются ободы, образованные бандажированными полками ступеней компрессорных и турбинных лопаток. Магистрали охлаждающих или антиобледенительных систем, образованные полостями полых лопаток направляющих, спрямляющих и сопловых аппаратов используются в качестве магистралей подвода газовой смазки к газовым подшипникам. Предусмотрена комбинированная система подачи газовой смазки к газовым подшипникам с автоматическим переключением их питания от баллонов с сжатым газом, поршневых компрессоров с приводом от ротора двигателя, компрессора двигателя или за счет скоростного напора воздуха. 1 ил.

Изобретение относится к авиационному двигателестроению и может быть использовано в конструкторских бюро по их проектированию.