Турбированный мотор – это силовой агрегат, в котором подача воздуха в цилиндры осуществляется посредством специального устройства – турбины. Мощность турбированного двигателя значительно больше, чем у обычного атмосферного. В этой статье мы расскажем, как работает турбированный двигатель, какие он имеет преимущества и недостатки, а также как правильно его эксплуатировать.

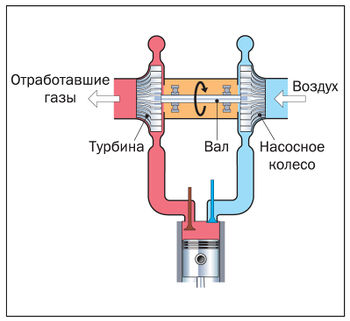

Турбированный двигатель (будь то бензиновый или дизельный) конструктивно имеет некоторые отличия от своего атмосферного аналога. Главной особенностью любого турбированного двигателя является турбокомпрессор. Данное устройство состоит из специального вентилятора и турбины. Компрессор подключается к выхлопной системе автомобиля и через систему специальных труб принимает часть выхлопного газа на лопасти турбины. Турбина раскручивается под давлением, создаваемым выхлопным газом и приводит в движение вентилятор компрессора. Компрессор закачивает под давлением большое количество воздуха.

Увеличение количество и давление воздуха способствует лучшему сгоранию топлива, а значит, увеличению мощности двигателя. Таким образом, при меньшем объеме, турбированный двигатель способен иметь больше лошадиных сил, чем больший по объему атмосферный мотор.

Охлаждение турбированного двигателя отличается от охлаждения атмосферного. Прежде всего, в таких двигателях вместо радиатора применяется специальное устройство – интеркуллер. Он представляет собой тот же радиатор, однако в нем, вместо ОЖ циркулирует воздух. Иногда интеркуллер может дополняться вентилятором, для эффективности охлаждения потоком воздуха.

Как и любой другой двигатель, турбированный тоже обладает своими преимуществами и недостатками.

Преимущества:

1. Самое главное преимущество турбированного двигателя – высокая мощность. Пожалуй, это главная цель, которую получили при минимальном изменении конструкции двигателя. При одинаковом объеме с атмосферным двигателем, турбированный может выдавать мощность и крутящий момент на 70 процентов больше.

2. Турбокомпрессор позволяет снизить содержание вредных веществ в выхлопном газе, что делает такой двигатель намного экологичнее. Это связано с тем, что воздух в цилиндрах сгорает намного эффективнее и полностью, в связи с этим, количество выхлопных газов уменьшается, а то и вовсе пропадает по пути в компрессор.

3. Двигатель, оборудованный турбиной, имеет низкий уровень шума, в отличие от атмосферного аналога.

4. Турбированный двигатель можно установить практически на любой автомобиль. Это связано с тем, что его конструктивные особенности мало чем отличаются от обычного ДВС. А значит, при равном объеме, они имеет такие же габариты, что позволяет монтировать его на те же крепежные элементы. Данное свойство касается как бензиновые, так и дизельные двигатели.

Недостатки:

1. Пожалуй, это самый логичный недостаток из всех – повышенный расход топлива. Дело в том, что при потреблении большего объема воздуха, необходимо и соответствующее количество топлива. Решить эту проблему невозможно, так как двигатель, раскручиваясь быстрее, будет самостоятельно закачивать требуемый уровень топлива.

2. Очень большие трудности в эксплуатации. Они связаны с высокой чувствительностью качества топлива и моторного масла. Если атмосферный двигатель менее привередлив к этим показателям, то турбированный может запросто выйти из строя.

3. В дополнение ко второму недостатку можно отметить очень низкий срок службы масло и его фильтра. Дело в том, что турбированный двигатель строится на основе обычного ДВС, а значит, рассчитан на такой же пробег и количество оборотов. Так как турбированный двигатель чаще работает на повышенных оборотах, соответственно масло быстрее теряет свои свойства.

4. Большие цены. Суть данного вопроса начинается с того, что цена на турбину и ее комплектующие изделия достаточно высокая. Соответственно турбокомпрессор очень дорого ремонтировать, что не каждому по карману.

5. Есть некоторые особенности охлаждения турбины после долгой поездки. Дело в том, что она достаточно сильно перегревается и может остыть только на холостых оборотах. Поэтому, прежде чем глушить двигатель, ему дают поработать еще около двух минут.

6. Двигатель с турбокомпрессором в сборе стоит дороже своего атмосферного аналога на 20-30 процентов.

Если соблюдать все правила эксплуатации, то двигатель, оснащенный турбокомпрессором, может прослужить около 500 тысяч километров. Известны случаи, когда двигатель «переживал» собственный автомобиль. Кузов сгнивал, а мотор устанавливали на другой автомобиль и продолжали эксплуатировать.

Вот так устроен турбированный двигатель. Если вы не боитесь всех сложностей эксплуатации и повышенного расхода топлива, то можете без проблем установить на свой автомобиль подобный агрегат. Однако стоит отметить, что если вы планируете установку такого двигателя на свой автомобиль, то необходимо соответствующее переоформление двигателя в органах ГИБДД.

vipwash.ru

В турбокомпрессоре используются центробежные насосы. Под действием центробежных сил, вызванных вращением колеса с лопатками, воздух отбрасывается к периферии колеса, а в его центре создается разрежение, что обеспечивает всасывание воздуха. Для эффективной работы турбокомпрессора частота вращения колеса компрессора должна быть очень высокой не менее 50–100 тыс. мин–1.При работе ДВС из выпускного трубопровода под давлением выбрасываются продукты сгорания, которые имеют высокую температуру. Поток газов приводит во вращение колесо турбины, которое передается закрепленному на общем вале колесу компрессора.Для достижения фазы наддува, т. е. момента, когда давление воздуха на впуске превысит атмосферное, необходимо, чтобы была достигнута определенная частота вращения турбины (не менее 60 000 мин–1). При малых оборотах двигателя турбокомпрессор работает в дежурном режиме (частота 5 000–10 000 мин–1). Необходимо учитывать, что наличие турбины в выпускном тракте создает сопротивление выходу отработавших газов.

Очень важный вопрос — выбор правильного размера турбины для конкретного двигателя. В первых двигателях с турбонаддувом для легковых автомобилей 1970-х гг. использовались готовые конструкции, разработанные, как правило, для дизелей больших грузовых автомобилей. Такие устройства давали хороший результат для увеличения максимальной мощности, но были неэффективными для получения большого крутящего момента в среднем диапазоне частот вращения двигателя, т. е. для получения достаточной приемистости автомобиля. Большие турбины требовали некоторого времени на «раскрутку», когда при небольших нагрузках открывалась дроссельная заслонка, что приводило к задержке нарастания давления наддува. Этот эффект получил название турбоямы.

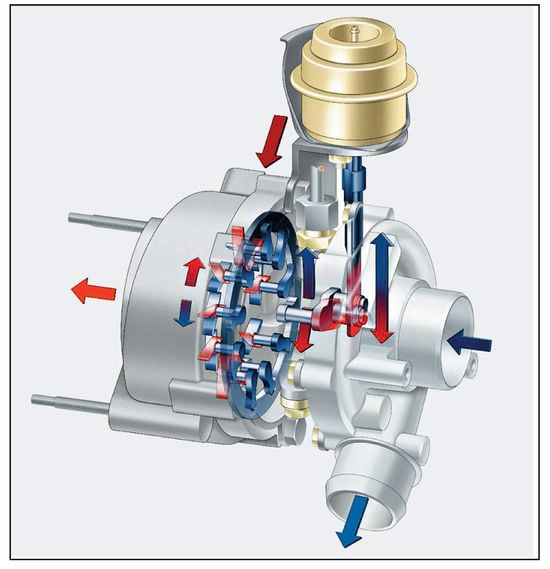

Схема работы турбокомпрессора с изменяемой геометрией

Схема работы турбокомпрессора с изменяемой геометрией Большинство современных турбокомпрессоров легковых автомобилей имеют небольшие размеры и высокую частоту вращения. Для того чтобы увеличить диапазон частот вращения двигателя, при которых турбонаддув обеспечивает повышение давления, применяются по два турбокомпрессора на одном двигателе. Один турбокомпрессор работает при низких оборотах, а второй при высоких. В последних поколениях наддувных двигателей стали применяться турбокомпрессоры с переменной геометрией, которые сохраняют высокую скорость газов при малых нагрузках, так что турбина всегда вращается с нужной скоростью. В таких турбокомпрессорах поток направляемых на турбину газов управляется с помощью специальных поворачивающихся заслонок. Одновременный поворот заслонок производится с помощью штока вакуумной камеры. Разрежение в камере регулируется электромагнитным клапаном по сигналу компьютера.

При работе системы турбонаддува происходит сильный нагрев турбины, а компрессор остается сравнительно холодным. Очень важным узлом, определяющим долговечность турбокомпрессора, является узел подшипников вала. Обычно масло для смазки подшипников подается под давлением из системы смазки двигателя. Иногда для повышения работоспособности наддува применяют охлаждение корпуса турбины жидкостью из системы охлаждения двигателя. После продолжительного движения на высокой скорости автомобиля с турбонаддувом турбина может раскрутиться до высоких скоростей (сотни тысяч оборотов в минуту). После остановки двигателя турбокомпрессор останавливается не сразу, а масло уже не поступает к подшипникам. Чтобы не произошло повреждения подшипников, рекомендуется перед выключением двигателя дать ему возможность некоторое время поработать на холостом ходу.

Дизельный двигатель с турбонаддувом

Дизельный двигатель с турбонаддувомОчень хорошо система турбонаддува работает в дизелях. Отработавшие газы в дизеле холоднее, чем в бензиновых двигателях, что облегчает работу турбокомпрессора, и, кроме того, в дизеле не существует опасности возникновения детонации. Поэтому неслучайно, что турбонаддув устанавливается почти на всех современных дизельных двигателях легковых автомобилей.

В многоцилиндровых двигателях с большим рабочим объемом некоторых грузовых автомобилей отработавшие газы продолжают обладать большой энергией, даже после прохождения турбокомпрессора. Эту энергию можно использовать для дальнейшего повышения мощностных характеристик двигателя, создавая так называемые турбокомпаундные двигатели. В таком двигателе часть энергии отработавших газов используется для раскручивания дополнительной турбины, которая через гидравлическую муфту связана с коленчатым валом. Такая конструкция дает возможность, увеличить крутящий момент на вале двигателя. Подробнее о турбонаддуве - в главе Турбокомпрессор

wiki.zr.ru

Изобретение относится к машиностроению. Многокамерный турбо-роторный двигатель состоит из статора эллипсоидной формы со спиральными каналами и ротора. На роторе установлены две крылатки. Лопасти крылаток выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора. Крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора. Статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Камера сгорания по объему выполнена больше размера поршня-лопасти. Верхний разделительный диск выполнен с двумя пазами с противоположных сторон для прохождения поршней-лопастей. Нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины. Со всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха. Со стороны выхлопа находятся крылатки турбин, утилизирующие остаточную энергию выхлопных газов и выполняющие роль глушителя. Двигатель содержит как минимум шесть и более камер сгорания и спиральных каналов в одном статоре. Техническим результатом является упрощение конструкции и повышение кпд двигателя. 7 ил.

Изобретение относится к машиностроению.

Конструкция многокамерного турбо-роторного двигателя внутреннего сгорания позволяет получить новый тип роторного двигателя внутреннего сгорания, который в основном предназначен для авиации, но также может быть применен и для привода техники и механизмов с высокой скоростью вращения.

Ближайшим аналогом из просмотренных в базах данных и специализированной литературе можно считать «Роторную объемную машину Вихрова» RU 2278980 C1, где используются эллипсоидные формы и спиральные каналы для получения переменных рабочих объемов. Представленный двигатель отличается от него принципом организации вращения крылаток и ротора и разделением переменных рабочих объемов на камеры «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Также конструкция механизма позволяет получить комбинацию работы турбинных лопаток со способом образования замкнутых переменных объемов (по образу поршневых двигателей), так как созданный по данному принципу механизм представляет собой Новый тип роторного двигателя внутреннего сгорания - турбо-роторный. Он содержит новое решение динамического процесса и построения кинематической схемы роторного двигателя внутреннего сгорания. Известны такие типы двигателей, как роторные и газотурбинные. Представленный двигатель содержит признаки обеих этих типов ДВС.

Задача изобретения - построение новой кинематической схемы двигателя внутреннего сгорания; простота конструкции и малое количество комплектующих деталей двигателя; исключение деталей с возвратно-поступательным, колебательным и эксцентричным движением; повышение кпд двигателя; решение задачи устранения трения в сопряженных деталях двигателя и получения высокой скорости вращения, сохраняя при этом принцип получения переменных замкнутых объемов (подобно поршневым ДВС).

Это достигается конструкцией нового двигателя, где

- энергия расширяющихся газов действует на поршни-лопасти поворотной вспомогательной крылатки, расположенной непосредственно на роторе двигателя, и создает крутящий момент, приложенный непосредственно к ротору и выходному валу двигателя;

- в силовой кинематической схеме использована комбинация вращения вспомогательных крылаток с поршнями-лопастями, расположенных на роторе двигателя и вращение самого ротора с образованием замкнутых переменных объемов в спиральном статоре двигателя (по образу поршневых двигателей).

- отсутствие нагрузок в плоскости вращения вспомогательной крылатки ротора согласно шагу спирали статора практически исключает трение между сопряженными движущимися деталями;

- использование разделительных дисков ротора позволяет сжимать рабочее тело и после воспламенения давать ему расширяться при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины;

- изготовление ротора с двумя встречными вспомогательными крылатками, обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач;

- установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов.

Принцип конструкции механизма заключается в комбинации работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов (по образу поршневых двигателей) в спиральных каналах статора двигателя.

Полученный двигатель (Фиг. 1) состоит из статора эллипсоидной формы (1) со спиральными каналами и ротора (2). На роторе установлены две сбалансированные вспомогательные крылатки (3), лопасти которых (4) выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора (5), образованных как тела вращения сопрягаемой дуги окружности поршня-лопасти вспомогательной крылатки, вращающейся вместе с ротором, а также совершающей вращение в перпендикулярной плоскости относительно вращения ротора.

Статор, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания (8). Замкнутые переменные объемы в камерах образованы стенками ротора, спиральным каналом статора и поршнями-лопастями вспомогательной крылатки ротора. Вспомогательные крылатки ротора не требуют дополнительного привода, так как их лопатки движутся по спиральным каналам статора, а сами крылатки не имеют сопротивления в плоскости их вращения.

Разделительные диски ротора (9) служат для изолирования камер «впуск - сжатие» и «рабочий ход - выпуск» друг от друга и от камеры сгорания. Принцип их работы показан на ке Фиг. 7. Верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей и прохода сжимаемого воздуха в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную, при его прохождении через камеру сгорания. Нижний разделительный диск также имеет два паза с противоположных сторон для прохождения поршней-лопастей и два сектора с перепускными каналами в форме лопаток, которые работают как лопатки газовой турбины при прохождении через них расширяющихся рабочих газов, а также предотвращают прорыв газов в соседние спиральные каналы статора. С всасывающей стороны ротора в начале (по ходу вращения вспомогательных крылаток ротора) камеры «впуск - сжатие» на роторе находятся крылатки компрессора (10) для нагнетания воздуха.

Со стороны выхлопа в конце (по ходу вращения вспомогательных крылаток) камеры «рабочий ход - выпуск» на роторе находятся крылатки газовых турбин (11), взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент. Крылатки турбин утилизируют остаточную энергию выхлопных газов, а также выполняют роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре.

Рабочим телом в двигателе используется топливно-воздушная смесь, получаемая путем впрыска форсункой (12) топлива в объем воздушного заряда, находящегося в камере сгорания, предварительно сжатого в камере «впуск - сжатие».

Рабочие циклы двигателя:

1. Поршень-лопасть вспомогательной крылатки ротора, проходя из ВТ (верхней точки) статора впускные окна и двигаясь согласованно с движением ротора по спиральному каналу статора далее, засасывает рабочую смесь в камеру «впуск».

2. Одновременно, фронтальная сторона поршня-лопасти вспомогательной крылатки ротора сжимает, поступивший ранее, заряд рабочей смеси в камере «сжатие» до стенки верхнего разделительного диска ротора и имеющей паз для прохождения поршня-лопасти вспомогательной крылатки.

3. При совмещении канала камеры сгорания и перепускного паза верхнего разделительного диска, заряд сжатого воздуха из камеры «сжатие» поступает в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную при его прохождении через камеру сгорания. Затем впрыскивается и воспламеняется (искрой свечи) топливо, и начинается процесс горения-расширения «рабочий ход». Расширяющиеся рабочие газы при этом проходят перепускные каналы нижнего разделительного диска в форме лопаток, которые работают как лопасти газовой турбины;

4. Одновременно фронтальная сторона поршня-лопасти вспомогательной крылатки ротора вытесняет отработавшие газы через крылатку газовой турбины, выполняющей также и роль глушителя, а после прохождения НТ (нижней точки) статора, поршень-лопасть затем по свободной дуге вспомогательной крылатки внутри корпуса ротора снова возвращается в ВТ статора.

Все циклы происходят за один оборот ротора, так как осуществляются в разных секторах спирально-кольцевых камер двигателя. В представленном варианте двигателя имеется восемь камер сгорания и спиральных каналов статора, где две противоположные камеры работают одновременно, а остальные попарно-последовательно.

Это позволяет сделать двигатель мощным, компактным, с высоким крутящим моментом, приложенным непосредственно к выходному валу двигателя без каких-либо дополнительных кинематических связей при его передаче.

На Фиг. 2 показан ротор (вид спереди) с разделительными дисками, двумя вспомогательными крылатками и поршнями-лопастями. Сверху на роторе располагается крылатка компрессора для нагнетания воздуха. Снизу на роторе устанавливаются крылатки газовых турбин, взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент.

На Фиг. 3 показан ротор (вид сбоку).

На Фиг. 4 показан ротор (вид сверху), где видно взаимное расположение вспомогательных крылаток относительно друг друга и корпуса ротора. Также здесь хорошо читаются перепускные каналы верхнего разделительного диска для прохождения сжимаемого воздуха в камеру сгорания.

Изготовление ротора с двумя встречными вспомогательными крылатками обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач.

На Фиг. 5 показан поперечный разрез ротора, где видно как установлены вспомогательные крылатки в корпусе ротора. Также здесь видно расположение секторов перепускных каналов нижнего разделительного диска.

Использование разделительных дисков ротора, позволяет сжимать рабочее тело и после воспламенения давать ему расширяться, при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины.

На Фиг. 6 показана нижняя крышка статора (вид сверху), где показано расположение восьми диагональных каналов статора, а также выпускных импеллеров, служащих как для направления выхлопных газов на лопатки турбины, так и для крепления подшипникового узла ротора.

Установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов. Также газовая турбина выхлопных газов выполняет еще и роль глушителя.

Для производства деталей двигателя может использоваться стандартное промышленное оборудование, токарные, фрезерные и сверлильные станки, материалы и сплавы для деталей двигателя, применяемые в машиностроении. Для изготовления лопаток разделительного диска и крылатки турбины применимы жаропрочные сплавы для газовых турбин. Изготовление статора со спиральными каналами целесообразно литьем, с последующей чистовой обработкой шаблонными фрезами. Так как получение спиральных каналов как тел вращения сопрягаемой дуги окружности легче произвести в мягком материале, таком как полимер, глина или дерево, поверхность каналов, полученного литьем статора, необходимо подвергнуть цементации и поверхностной закалке подобно втулкам цилиндров поршневого двигателя.

Существенность отличий предлагаемого двигателя от других роторных или турбинных двигателей:

- присутствие признаков обоих типов двигателей,

- содержит новый принцип решения динамического процесса и построения кинематической схемы двигателя внутреннего сгорания,

- является новым типом двигателя внутреннего сгорания.

Плюсы конструкции:

- Отсутствие возвратно-поступательных кривошипных или эксцентриковых передач в кинематической схеме двигателя с однонаправленным, свободным вращением ротора.

- Наличие замкнутых переменных объемов подобно поршневым машинам.

- Высокий вращающий момент на выходном валу даже на малых оборотах.

- Отсутствие нагруженных сопряжений и трущихся деталей двигателя, вследствие чего возможность получения высоких скоростей вращения подобно турбине.

- Получение шести, восьми и более рабочих камер и камер сгорания в одном статоре и с одним ротором позволяет достигать высокой мощности двигателя при компактных габаритах.

Все вышеизложенное позволяет автору надеяться на широкое применение нового типа двигателя, такого как многокамерный турбо-роторный двигатель в авиации, промышленности и транспорте.

Многокамерный турбо-роторный двигатель, состоящий из статора эллипсоидной формы со спиральными каналами и ротора, на котором установлены две крылатки, лопасти которых выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора, крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора, статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей, нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины, с всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха, а со стороны выхлопа находятся крылатки турбин, утилизирующих остаточную энергию выхлопных газов, а также выполняющие роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре, в котором совершается комбинация работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов в спиральных каналах статора двигателя.

www.freepatent.ru

Автопромышленность развивается семимильными шагами, и для современных автовладельцев знания о различных новых автомобильных технологиях оказываются весьма полезными. Двигатели с турбинами, роботизированные коробки передач и вариаторы, системы защиты автомобиля, навигация и многое другое — становятся новой реальностью. В данной статье поговорим о том, что дает установка турбины на бензиновый и дизельный двигатель, каковы отзывы и неисправности, особенности эксплуатации и ремонта турбин, разберем плюсы и минусы, принципы работы турбонаддува.

Действительно, едва ли можно встретить человека, которой ни разу в своей жизни не заметил бы машину, по крайней мере внешне ничем не отличающуюся от обычных, с небольшим шильдиком «turbo». И только посвященному в возможности турбонаддува известно, сколько интересного и захватывающего скрыто под этой скромной надписью.

Немного физики. Перед автомобильными конструкторами стоит извечная проблема повышения мощности двигателя. Еще со школьной скамьи мы помним, что мощность мотора находится в прямой зависимости от объема сжигаемого за рабочий цикл топлива. Иначе говоря, чем больше горючего сжигается, тем большую мощность получают. Но не все так просто на пути увеличения количества лошадиных сил под капотом – как правило, здесь конструкторов-мотористов поджидает немало проблем.

Как известно, процесс горения топлива проходит в присутствии кислорода, поэтомув цилиндрах фактически сгорает не топливо, а смешанные в определенном соотношении топливо и воздух. Особенности процесса топливного горения зависят, например, от состава горючего или режима работы мотора, и некоторых других факторов. К примеру, в случае бензиновых двигателей топливо и воздух находятся в соотношении один к 14–15, то есть воздуха требуется довольно много. Увеличить подачу топлива – не проблема, чего не скажешь о столь значительном увеличения подачи воздуха.В основе работы обычного ДВС лежит разница между давлением непосредственно в цилиндрах и атмосферным столбом, благодаря чему необходимый воздух попадает в двигатель самостоятельно. В этом случае получается прямая зависимость между объемом цилиндра и кислородом, который попадает в него на каждом цикле. По этому пути пошли американцы – выпущенные ими огромные двигатели имеют умопомрачительный расход горючего.

Как загнать в цилиндр больше воздуха? Первый способ увеличить в определенном объеме количество воздуха придумал немецкий инженер-конструктор Готлиб Вильгельм Даймлер. Это та самая светлая голова, чье имя стало частью названия знаменитой автомобильной марки Daimler Benz AG. 1885 год был ознаменован рождением нового мотора, который при своем незначительном весе и небольших размерах обеспечивал большую мощность. Воздух в него закачивался посредством специального нагнетателя, представляющего собой вентилятор (компрессор). Получив вращение напрямую от вала двигателя, он загонял сжатый воздух в цилиндры.В начале XX века швейцарскому инженеру-изобретателю Альфреду Бюхи удалось пойти еще дальше. Под его руководством в производственной фирме Sulzer Brothers проходили работы по разработке дизельных двигателей. С одной стороны ему категорически не нравились большие и тяжелые, к тому же маломощные моторы, с другой – не хотелось использовать и идею вращения приводного компрессора за счет энергии движка. Это и привело к поискам нового решения нагнетания воздуха. Так, в 1905 году впервые в мире было запатентовано новое устройство нагнетания, основанное на использовании энергии выхлопных газов в качестве движителя.

Идея турбонаддува – проста, как, впрочем, и все гениальное. Аналогично работе ветра по вращению крыльев мельницы, колесо с лопатками здесь крутят отработавшие газы. Ротор турбины, как называют маленькое колесо с большим количеством лопаток, и колесо компрессора посажены на один вал. Полученную конструкцию, турбонагнетатель или турбокомпрессор (лат. turbo – вихрь, compressio – сжатие) можно условно разделить на:

Воздух, попадающий в цилиндры турбомотора, часто нуждается в дополнительном охлаждении. В этом случае, загнав туда больше кислорода, можно будет повысить его давление, поскольку уже в цилиндре ДВС сжать холодный воздух гораздо легче, чем горячий. При прохождении через турбину воздух за счет сжатия и разогретых выхлопными газами деталей турбонаддува нагревается. Его охлаждают с помощью промежуточного охладителя, интеркулера. Это радиатор, который установлен по ходу движения воздуха межу компрессором и цилиндрами мотора. При прохождении через интеркулер воздух отдает тепло атмосфере и охлаждается. А уже холодный, более плотный воздух можно загонять в цилиндр в большем объеме.Получается определенная цепочка – большее количество выхлопных газов, попавших в турбину, заставляет ее быстрее вращаться, а больший объем дополнительного воздуха, поступающего в цилиндры, повышает мощность.Решение это – довольно эффективное, поскольку по сравнению, допустим, с приводным нагнетателем требуется значительно меньше затрат энергии двигателя (порядка 1,5%) на самообслуживание наддува. Это легко объясняется тем, что источником энергии ротора турбины является не замедление выхлопных газов, а их охлаждение – выхлопные газы после турбины идут так же быстро, но они более холодные.Более того, на сжатие воздуха затрачивается даровая энергия, что способствует повышению КПД двигателя. К тому же, возможность получить большую мощность с рабочего объема поменьше приводит к меньшим потерям на трении, меньшей массе мотора (следственно и машины в целом).

Таким образом, автомобиль с турбонаддувом оказался значительно экономичнее своих атмосферных собратьев равной мощности. Тем не менее, оптимальным такое решение не назовешь по нескольким причинам. Начнем, к примеру, со скорости вращения турбины, которая может достигать порядка 200 тысяч оборот/мин или температуры раскаленных газов, достигающей, трудно даже представить, 1000°C. Очевидно, что создание и установка турбонаддува, способного в течение длительного времени выдерживать столь сильные нагрузки — это довольно дорого и непросто.Именно поэтому установка турбины на двигатель первоначально получила достаточно широкое распространение исключительно в годы Второй мировой войны, причем только в авиации. В последующем, в 50-е годы ХХ века, турбонаддув стали использовать в тракторах американской компании Caterpillar и первых турбодизелях для грузовиков компании Cummins. И только в 1962 году они появились на серийных легковых автомобилях, причем почти одновременно на Chevrolet Corvair Monza (Шевроле Корвэйр Монца) и Oldsmobile Jetfire (Олдсмобиле Джетфайер).

Однако сложность конструкции и ее дороговизна оказались не единственными недостатками турбонаддува. Насколько эффективно будет проходить эксплуатация двигателя с турбиной во многом определяется оборотами движка. Действительно, на малых оборотах и, соответственно, небольшом объеме выхлопных газов ротор раскручивается слабо, и компрессор, в свою очередь, почти не задувает дополнительный воздух в цилиндры. Порой даже до 3000 оборот/мин мотор вообще не тянет, и «выстреливает» только где-то после четырёх-пяти тысяч. Подобная ситуация называется турбоямой.Еще один момент — сложный и дорогой ремонт турбины в случае возникновения неисправностей турбированного двигателя, поскольку обслуживание таких агрегатов остается прерогативой сертифицированных станций фирменного техосблуживания.

Поскольку для большей турбины необходимо больше времени на раскрутку, то турбоямы, как правило, грозят в первую очередь моторам, имеющим очень высокую удельную мощность и турбины высокого давления. Что же касается турбин с низким давлением, то у них провалов тяги, можно сказать, нет, однако мощность они способны поднять не очень сильно.От турбоямы удается почти избавиться при использовании схемы с последовательным наддувом, суть которой в следующем: на малых оборотах мотора работает малоинерционный небольшой турбокомпрессор, который на низах увеличивает тягу, а на высоких оборотах по мере роста давления на выпуске включается второй, побольше.В прошлом веке этот принцип был использован на суперкаре Порше 959. Сегодня же эта схема используется, к примеру, на турбодизелях фирм Land Rover и BMW. В бензиновых двигателях с турбинами Volkswagen в качестве маленького турбокомпрессора выступает приводной нагнетатель.В случае рядных двигателей чаще используют одиночный турбокомпрессор типа twin-scroll с двойным рабочим аппаратом. Каждую из «улиток» наполняют выхлопные газы от различных групп цилиндров, но они обе подают газы при этом на одну турбину, достаточно эффективно раскручивая ее и на малых оборотах, и на больших.Но чаще всего можно встретить пару одинаковых турбокомпрессоров, обслуживающих параллельно различные группы цилиндров. Типичной схемой для V-образных турбомоторов является следующая: каждому блоку – свой нагнетатель, хотя и не без исключений. Например, двигатель V8 от Motorsport Gmbh (дочерняя компания BMW AG), который впервые был использован на автомобилях BMW серии X5 M и X6 M, имеет перекрестный выпускной коллектор, позволяющий получать компрессору twin-scroll выхлопные газы из работающих в противофазе цилиндров различных блоков.

Еще один вариант повышения эффективности работы турбокомпрессора с охватом всего диапазона оборотов – это изменение геометрии рабочей части. Специальные лопатки, поворачиваясь внутри «улитки», в зависимости от оборотов, варьируют форму сопла. В итоге получается «супертурбина», которая хорошо работает при любых оборотах. Хотя идея эта – не из новых, но реализовать ее удалось не так уж давно. Установка подобных турбин началась с дизельных двигателей, а из бензиновых первым примерил турбину с изменяемой геометрией Porsche 911 Turbo.

В последнее время популярность турбомоторов резко возросла, поскольку помимо форсирования силовых агрегатов они повышают экономичность и чистоту выхлопа. Это особенно важно для дизельных двигателей. Сегодня редко какой дизель обходится без приставки «турбо», а по отзывам, если поставить турбину на бензиновый двигатель обычного автомобиля, это превратит его в настоящую «зажигалку». Да и просто заурядные, но современные седаны, универсалы и хэтчбеки скрывают под капотом бензиновые и дизельные двигатели, оснащаемые турбинами, позволяющими уменьшить количество цилиндров, рабочий объем мотора, а соответственно не только массу, но и расход постоянно увеличивающегося в цене топлива.

povozcar.ru

В дословном переводе с английского языка словосочетание twin-turbo обозначает "двойное турбо" или "удвоенное турбо". Правильными являются оба варианта перевода. Теперь давайте оставим лингвистический аспект и изучим подробно техническую сторону данного вида турбонаддува.

В дословном переводе с английского языка словосочетание twin-turbo обозначает "двойное турбо" или "удвоенное турбо". Правильными являются оба варианта перевода. Теперь давайте оставим лингвистический аспект и изучим подробно техническую сторону данного вида турбонаддува.

Для того, чтобы добиться заметного увеличения мощности двигателя в его конструкцию устанавливают турбину. Twin-Turbo является одним из видов турбосистемы автомобиля и именно на нем мы и остановим наше внимание. Твин турбо подразумевает установку сразу двух одинаковых турбин, которые многократно увеличивают производительность всей системы турбонаддува. Подобная компоновка намного эффективней турбосистемы, в работе которой используется только одна турбина.

Изначально битурбо было спроектировано для решения главной проблемы всех надувных двигателей – устранение так называемой "турбоямы". Это явление проявляется в снижении эластичности и резком падении мощности двигателя на низких оборотах. Все это происходит в момент, когда турбина двигателя под давлением выхлопных газов не успевает раскрутиться до оптимальных оборотов.

Впоследствии было замечено, что сдвоенные турбины позволяют существенным образом расширить диапазон оборотов номинального крутящего момента, повысив тем самым максимальную мощность, одновременно сократив общий расход топлива.

Знаете ли Вы? Эксклюзивный суперкар Bugatti Veyron оснащен сразу четырьмя турбинами, а такая система турбонаддува получила соответствующее название - Quad-Turbo.

Существует несколько основных видов системы Twin-Turbo: параллельная, последовательная и ступенчатая. Каждый вид турбонаддува характеризуется собственной геометрией, принципом работы и выдаваемыми динамическими характеристиками.

Это относительно простой тип турбосистемы, конструкция которого включает симметричную пару одновременно работающих компрессоров. Благодаря такой синхронизации достигается равномерное распределение входящего воздуха.

Это относительно простой тип турбосистемы, конструкция которого включает симметричную пару одновременно работающих компрессоров. Благодаря такой синхронизации достигается равномерное распределение входящего воздуха.

Зачастую данная схема применяется в дизельных V-образных двигателях, где каждый компрессор отвечает за подачу воздуха во впускной коллектор своей группы цилиндров.

Уменьшение инертности достигается путем снижения массы ротора турбины, поскольку 2 небольших компрессора создают большее давление, раскручиваясь при этом значительно быстрее, чем один большой и более производительный компрессор. В итоге значительно уменьшается та турбояма, о которой говорилось выше, а двигатель выдает лучшие характеристики во всем диапазоне оборотов.

Данный тип подразумевает компоновку, состоящую из двух соизмеримых компрессоров, которые при этом могут иметь разные характеристики и работать в дополняющем режиме. Более легкий и быстрый нагнетатель работает в непрерывном режиме, устраняя тем самым глубокую и широкую турбояму. Второй нагнетатель по специальным сигналам электроники контролирует обороты двигателя и включается при более тяжелых режимах работы двигателя, обеспечивая таким образом максимальный показатель мощности и топливной эффективности.

Данный тип подразумевает компоновку, состоящую из двух соизмеримых компрессоров, которые при этом могут иметь разные характеристики и работать в дополняющем режиме. Более легкий и быстрый нагнетатель работает в непрерывном режиме, устраняя тем самым глубокую и широкую турбояму. Второй нагнетатель по специальным сигналам электроники контролирует обороты двигателя и включается при более тяжелых режимах работы двигателя, обеспечивая таким образом максимальный показатель мощности и топливной эффективности.

На пиковых режимах работы двигателя включаются сразу 2 турбины, работая в паре. Подобная схема может применяться на двигателях с любым топливным циклом.

Самый сложный и прогрессивный тип турбонаддува, обеспечивающий самый широкий диапазон мощности. Создание необходимого наддува становится возможным благодаря установке двух разновеликих компрессоров, соединенных между собой особой системой bypass-клапанов и патрубков.

Самый сложный и прогрессивный тип турбонаддува, обеспечивающий самый широкий диапазон мощности. Создание необходимого наддува становится возможным благодаря установке двух разновеликих компрессоров, соединенных между собой особой системой bypass-клапанов и патрубков.

Данный тип турбонаддува называется ступенчатым из-за того, что выхлопные газы в минимальных режимах раскручивают малую турбину, а это позволяет двигателю легко набирать обороты и работать с большей эффективностью. При увеличении оборотов происходит открытие клапана, что в свою очередь приводит в движение большую турбину. Но давление, которое она создает необходимо увеличить, что и делает малая турбина.

После достижения максимальных оборотов большая турбина выдает огромное давление, которое превращает малый нагнетатель в аэродинамическое сопротивление. В этот самый момент автоматика открывает перепускной клапан, и сжатый воздух поступает в двигатель, минуя на своем пути малую турбину.

Но вся сложность данной системы в полной мере компенсируется гибкостью работы двигателя и его высочайшими характеристиками.

Несомненным преимуществом системы Twin Turbo является большая мощность при сравнительно небольшом рабочем объеме двигателя. Сюда же относится высокий крутящий момент и отличная динамика автомобиля, оснащенным Twin-Turbo. Двигатель с двумя турбинами намного экологичнее, чем обычный, поскольку турбонаддув позволяет топливу намного эффективнее сгорать в системе цилиндров.

Несомненным преимуществом системы Twin Turbo является большая мощность при сравнительно небольшом рабочем объеме двигателя. Сюда же относится высокий крутящий момент и отличная динамика автомобиля, оснащенным Twin-Turbo. Двигатель с двумя турбинами намного экологичнее, чем обычный, поскольку турбонаддув позволяет топливу намного эффективнее сгорать в системе цилиндров.

Из недостатков битурбо можно выделить сложность эксплуатации такой системы. Силовая установка становится более чувствительной к качеству топлива и моторного масла. Турбированные двигатели нуждаются в специальном масле, так как без него заметно уменьшается срок службы масляного фильтра. Высокие температуры, в которых работают турбины негативно сказываются на всем двигателе автомобиля.

Главный недостаток системы Twin-Turbo – это большой расход топлива. Для создания топливовоздушной смеси в цилиндрах необходим большой объем воздуха, что влечет увеличение подачи горючего.

Турбины довольно быстро изнашиваются, если при остановке авто сразу же глушить двигатель. Чтобы продлить срок эксплуатации Twin-Turbo следует давать двигателю поработать некоторое время на холостых оборотах, охладив таким образом турбины, а только после этого можно смело доставать ключ зажигания.

Помните! Twin-Turbo – это сложная и весьма чувствительная система турбонаддува, которая нуждается в бережном отношении и качественных комплектующих. Соблюдение этих простых правил позволяет максимально насладиться скоростью и динамикой автомобиля.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Турбированный бензиновый двигатель - ДВС с искусственно поднятой при помощи турбонагнетателя или механического компрессора степенью сжатия в цилиндрах с целью повышения мощности.

ДвигательВозможность увеличения мощности, не увеличивая бесконечно рабочий объем, интересовала инженеров с момента появления двигателя внутреннего сгорания. Решение, казалось бы, лежало на поверхности: необходимо сделать «дыхание» двигателя более эффективным, т.е. добиться лучшей сгораемости топливовоздушной смеси. Это может обеспечить дополнительная подача воздуха, а значит, он должен поступать в цилиндры не вследствие разряжения, а принудительно, под давлением. Дополнительный объем воздуха даст более полное сгорание топлива, соответственно, увеличится и мощность, получаемая в результате «мини-взрыва» смеси в цилиндре.

Однако развитие и внедрение турботехнологий происходило достаточно медленно. Изначально турбокомпрессоры использовались для крупных корабельных и авиационных силовых установок, а первыми автомобилями с турбированными двигателями закономерно стали грузовики.

Завод Swiss Machine Works Sauer начал выпускать для них такие установки с 1938 года. В начале 60-х годов на американском рынке появились и первые легковые автомобили, оснащенные турбинами. Это были Oldmobile Jetfire и Chevrolet Corvair Monza. Однако, эти модели не отличались ни надежностью, ни выносливостью.

Популярными турбокомпрессоры стали в 70-е годы XX столетия, когда их начали массово устанавливать на спортивные автомобили. Тем не менее, широкого распространения в "гражданской" автомобильной промышленности они не получили - этому препятствовал слишком большой расход топлива, отличавший турбированные бензиновые двигатели тех времен. На фоне нефтяного кризиса 70-х годов этот параметр оказывался важнее всех прочих.

Принцип работы турбированной бензиновой силовой установки заключается в использовании специального компрессора, нагнетающего в цилиндры двигателя дополнительный воздух.

Благодаря улучшению наполнения цилиндров топливовоздушной смесью, повышается среднее эффективное давление цикла и возрастает мощность мотора. Приводом турбонаддува служит отработанный газ, энергия которого используется для полезной работы.

Современный турбокомпрессор включает в себя: - корпус подшипников; - турбинное колесо; - перепускной клапан; - корпус турбины; - масляные каналы; - вал ротора; - подшипник скольжения; - компрессорное колесо; - корпус компрессора; - пневмопривод перепускного клапана.

В корпусе подшипников расположен ротор: вал с жестко закрепленными турбинным и компрессорным колесами, имеющими лопасти. Вращается ротор на подшипниках скольжения. Их смазку и охлаждение осуществляет моторное масло из системы смазки двигателя. Для дополнительного охлаждения корпуса подшипников могут использоваться каналы с охлаждающей жидкостью.

Корпус турбины, как и корпус всего компрессора, выполнен в форме улитки. Турбинный патрубок - соединяется с выпускным трубопроводом, а компрессорный – с впускным.

Отработанные газы поступают в турбину и раскручивают ротор турбокомпрессора, отдавая свою энергию. Затем через приемную трубу они поступают в глушитель. Колесо компрессора и лопаточное колесо турбины располагаются на одном валу. Получая вращение от турбины, колесо компрессора засасывает воздух из воздушного фильтра и, нагнетая его, подает в двигатель. При этом, компрессор, в зависимости от степени наддува, способен повышать давление воздуха на 30%-80%. С помощью турбонаддува, один и тот же объем двигателя может принять рабочую смесь в большем количестве. Поэтому при ее сгорании мощность увеличивается на 20%-50%! Использование энергии выхлопных газов позволяет значительно повысить КПД мотора.

Основным преимуществом турбированного бензинового двигателя является его сравнительная мощность. Имеется в виду, что, при одинаковом объеме, турбированный двигатель выдает мощности на 40% больше, чем «атмосферный». Несомненным достоинством такого типа силовых установок считается и пониженный выброс в атмосферу вредных веществ.

Однако, турбированные бензиновые двигатели имеют и ряд недостатков. Чтобы уменьшить возникающую при их работе детонацию, пришлось понизить степень сжатия в цилиндрах моторов. Также возросли требования к качеству топлива - для этого типа силовых установок подходят только высокооктановые марки.

В конструкцию пришлось добавить интеркулер – промежуточный охладитель нагнетаемого воздуха, чтобы после нагрева в турбине его плотность не снижалась. Высокая температура, возникающая в ходе рабочего цикла, диктует строгий выбор материалов изготовления деталей выпускной системы, корпусных элементов компрессора и лопаток турбины. Но все эти проблемы не мешают турбированным бензиновым двигателям приобретать в последнее время все большую популярность среди автолюбителей всего мира.

blamper.ru

Автопромышленность развивается семимильными шагами, и для современных автовладельцев знания о различных новых автомобильных технологиях оказываются весьма полезными. Двигатели с турбинами, роботизированные коробки передач и вариаторы, системы защиты автомобиля, навигация и многое другое — становятся новой реальностью. В данной статье поговорим о том, что дает установка турбины на бензиновый и дизельный двигатель, каковы отзывы и неисправности, особенности эксплуатации и ремонта турбин, разберем плюсы и минусы, принципы работы турбонаддува.

Действительно, едва ли можно встретить человека, которой ни разу в своей жизни не заметил бы машину, по крайней мере внешне ничем не отличающуюся от обычных, с небольшим шильдиком «turbo». И только посвященному в возможности турбонаддува известно, сколько интересного и захватывающего скрыто под этой скромной надписью.

Немного физики. Перед автомобильными конструкторами стоит извечная проблема повышения мощности двигателя. Еще со школьной скамьи мы помним, что мощность мотора находится в прямой зависимости от объема сжигаемого за рабочий цикл топлива. Иначе говоря, чем больше горючего сжигается, тем большую мощность получают. Но не все так просто на пути увеличения количества лошадиных сил под капотом – как правило, здесь конструкторов-мотористов поджидает немало проблем.

Как известно, процесс горения топлива проходит в присутствии кислорода, поэтомув цилиндрах фактически сгорает не топливо, а смешанные в определенном соотношении топливо и воздух. Особенности процесса топливного горения зависят, например, от состава горючего или режима работы мотора, и некоторых других факторов. К примеру, в случае бензиновых двигателей топливо и воздух находятся в соотношении один к 14–15, то есть воздуха требуется довольно много. Увеличить подачу топлива – не проблема, чего не скажешь о столь значительном увеличения подачи воздуха.В основе работы обычного ДВС лежит разница между давлением непосредственно в цилиндрах и атмосферным столбом, благодаря чему необходимый воздух попадает в двигатель самостоятельно. В этом случае получается прямая зависимость между объемом цилиндра и кислородом, который попадает в него на каждом цикле. По этому пути пошли американцы – выпущенные ими огромные двигатели имеют умопомрачительный расход горючего.

Как загнать в цилиндр больше воздуха? Первый способ увеличить в определенном объеме количество воздуха придумал немецкий инженер-конструктор Готлиб Вильгельм Даймлер. Это та самая светлая голова, чье имя стало частью названия знаменитой автомобильной марки Daimler Benz AG. 1885 год был ознаменован рождением нового мотора, который при своем незначительном весе и небольших размерах обеспечивал большую мощность. Воздух в него закачивался посредством специального нагнетателя, представляющего собой вентилятор (компрессор). Получив вращение напрямую от вала двигателя, он загонял сжатый воздух в цилиндры.В начале XX века швейцарскому инженеру-изобретателю Альфреду Бюхи удалось пойти еще дальше. Под его руководством в производственной фирме Sulzer Brothers проходили работы по разработке дизельных двигателей. С одной стороны ему категорически не нравились большие и тяжелые, к тому же маломощные моторы, с другой – не хотелось использовать и идею вращения приводного компрессора за счет энергии движка. Это и привело к поискам нового решения нагнетания воздуха. Так, в 1905 году впервые в мире было запатентовано новое устройство нагнетания, основанное на использовании энергии выхлопных газов в качестве движителя.

Идея турбонаддува – проста, как, впрочем, и все гениальное. Аналогично работе ветра по вращению крыльев мельницы, колесо с лопатками здесь крутят отработавшие газы. Ротор турбины, как называют маленькое колесо с большим количеством лопаток, и колесо компрессора посажены на один вал. Полученную конструкцию, турбонагнетатель или турбокомпрессор (лат. turbo – вихрь, compressio – сжатие) можно условно разделить на:

Воздух, попадающий в цилиндры турбомотора, часто нуждается в дополнительном охлаждении. В этом случае, загнав туда больше кислорода, можно будет повысить его давление, поскольку уже в цилиндре ДВС сжать холодный воздух гораздо легче, чем горячий. При прохождении через турбину воздух за счет сжатия и разогретых выхлопными газами деталей турбонаддува нагревается. Его охлаждают с помощью промежуточного охладителя, интеркулера. Это радиатор, который установлен по ходу движения воздуха межу компрессором и цилиндрами мотора. При прохождении через интеркулер воздух отдает тепло атмосфере и охлаждается. А уже холодный, более плотный воздух можно загонять в цилиндр в большем объеме.Получается определенная цепочка – большее количество выхлопных газов, попавших в турбину, заставляет ее быстрее вращаться, а больший объем дополнительного воздуха, поступающего в цилиндры, повышает мощность.Решение это – довольно эффективное, поскольку по сравнению, допустим, с приводным нагнетателем требуется значительно меньше затрат энергии двигателя (порядка 1,5%) на самообслуживание наддува. Это легко объясняется тем, что источником энергии ротора турбины является не замедление выхлопных газов, а их охлаждение – выхлопные газы после турбины идут так же быстро, но они более холодные.Более того, на сжатие воздуха затрачивается даровая энергия, что способствует повышению КПД двигателя. К тому же, возможность получить большую мощность с рабочего объема поменьше приводит к меньшим потерям на трении, меньшей массе мотора (следственно и машины в целом).

Таким образом, автомобиль с турбонаддувом оказался значительно экономичнее своих атмосферных собратьев равной мощности. Тем не менее, оптимальным такое решение не назовешь по нескольким причинам. Начнем, к примеру, со скорости вращения турбины, которая может достигать порядка 200 тысяч оборот/мин или температуры раскаленных газов, достигающей, трудно даже представить, 1000°C. Очевидно, что создание и установка турбонаддува, способного в течение длительного времени выдерживать столь сильные нагрузки — это довольно дорого и непросто.Именно поэтому установка турбины на двигатель первоначально получила достаточно широкое распространение исключительно в годы Второй мировой войны, причем только в авиации. В последующем, в 50-е годы ХХ века, турбонаддув стали использовать в тракторах американской компании Caterpillar и первых турбодизелях для грузовиков компании Cummins. И только в 1962 году они появились на серийных легковых автомобилях, причем почти одновременно на Chevrolet Corvair Monza (Шевроле Корвэйр Монца) и Oldsmobile Jetfire (Олдсмобиле Джетфайер).

Однако сложность конструкции и ее дороговизна оказались не единственными недостатками турбонаддува. Насколько эффективно будет проходить эксплуатация двигателя с турбиной во многом определяется оборотами движка. Действительно, на малых оборотах и, соответственно, небольшом объеме выхлопных газов ротор раскручивается слабо, и компрессор, в свою очередь, почти не задувает дополнительный воздух в цилиндры. Порой даже до 3000 оборот/мин мотор вообще не тянет, и «выстреливает» только где-то после четырёх-пяти тысяч. Подобная ситуация называется турбоямой.Еще один момент — сложный и дорогой ремонт турбины в случае возникновения неисправностей турбированного двигателя, поскольку обслуживание таких агрегатов остается прерогативой сертифицированных станций фирменного техосблуживания.

Поскольку для большей турбины необходимо больше времени на раскрутку, то турбоямы, как правило, грозят в первую очередь моторам, имеющим очень высокую удельную мощность и турбины высокого давления. Что же касается турбин с низким давлением, то у них провалов тяги, можно сказать, нет, однако мощность они способны поднять не очень сильно.От турбоямы удается почти избавиться при использовании схемы с последовательным наддувом, суть которой в следующем: на малых оборотах мотора работает малоинерционный небольшой турбокомпрессор, который на низах увеличивает тягу, а на высоких оборотах по мере роста давления на выпуске включается второй, побольше.В прошлом веке этот принцип был использован на суперкаре Порше 959. Сегодня же эта схема используется, к примеру, на турбодизелях фирм Land Rover и BMW. В бензиновых двигателях с турбинами Volkswagen в качестве маленького турбокомпрессора выступает приводной нагнетатель.В случае рядных двигателей чаще используют одиночный турбокомпрессор типа twin-scroll с двойным рабочим аппаратом. Каждую из «улиток» наполняют выхлопные газы от различных групп цилиндров, но они обе подают газы при этом на одну турбину, достаточно эффективно раскручивая ее и на малых оборотах, и на больших.Но чаще всего можно встретить пару одинаковых турбокомпрессоров, обслуживающих параллельно различные группы цилиндров. Типичной схемой для V-образных турбомоторов является следующая: каждому блоку – свой нагнетатель, хотя и не без исключений. Например, двигатель V8 от Motorsport Gmbh (дочерняя компания BMW AG), который впервые был использован на автомобилях BMW серии X5 M и X6 M, имеет перекрестный выпускной коллектор, позволяющий получать компрессору twin-scroll выхлопные газы из работающих в противофазе цилиндров различных блоков.

Еще один вариант повышения эффективности работы турбокомпрессора с охватом всего диапазона оборотов – это изменение геометрии рабочей части. Специальные лопатки, поворачиваясь внутри «улитки», в зависимости от оборотов, варьируют форму сопла. В итоге получается «супертурбина», которая хорошо работает при любых оборотах. Хотя идея эта – не из новых, но реализовать ее удалось не так уж давно. Установка подобных турбин началась с дизельных двигателей, а из бензиновых первым примерил турбину с изменяемой геометрией Porsche 911 Turbo.

В последнее время популярность турбомоторов резко возросла, поскольку помимо форсирования силовых агрегатов они повышают экономичность и чистоту выхлопа. Это особенно важно для дизельных двигателей. Сегодня редко какой дизель обходится без приставки «турбо», а по отзывам, если поставить турбину на бензиновый двигатель обычного автомобиля, это превратит его в настоящую «зажигалку». Да и просто заурядные, но современные седаны, универсалы и хэтчбеки скрывают под капотом бензиновые и дизельные двигатели, оснащаемые турбинами, позволяющими уменьшить количество цилиндров, рабочий объем мотора, а соответственно не только массу, но и расход постоянно увеличивающегося в цене топлива.

povozcar.ru