Турбороторный двигатель внутреннего сгорания (ТРДВС) содержит корпус с внутренней цилиндрической полостью и камерами сгорания, снабженными перекрывающимися перепускными каналами, ротор и систему подвижных заслонок, установленных в пазах корпуса и контактирующих с профилированной внешней поверхностью ротора. Внутренняя цилиндрическая полость двигателя разделена на самостоятельные полости сжатия и расширения, которые сообщаются между собой через четное число равномерно размещенных по окружности камер сгорания. Ротор состоит из установленных на общем валу и размещенных в полостях сжатия и расширения дисков, на внешних поверхностях которых выполнены чередующиеся с цилиндрическими частями сегментообразные вырезы, которые вместе с заслонками образуют рабочие камеры переменного объема для осуществления термодинамических процессов и количество которых в два раза меньше количества камер сгорания. Диски ротора развернуты относительно друг друга так, что напротив каждого сегментообразного выреза одного расположена цилиндрическая часть другого, а заслонки попарно размещены около каждой камеры сгорания, причем одна из заслонок каждой пары установлена в полости сжатия, а другая в полости расширения.

Идея разделения внутренней цилиндрической полости двигателя на самостоятельные полости сжатия и расширения, сообщающиеся между собой через камеры сгорания, оказалась весьма плодотворной, позволила существенно упростить конструкцию двигателя и обеспечить его приведенные далее преимущества.

Прежде всего это позволило в несколько раз повысить мощность двигателя за счет увеличения количества четырехтактных рабочих циклов, совершаемых за один оборот ротора. Их количество и, соответственно, степень повышения мощности двигателя зависит от количества камер сгорания.

При b камерах сгорания в двигателе за один оборот ротора каждый сегментообразный вырез ротора проходит k камер сгорания. При этом в каждом сегментообразном вырезе ротора в полости сжатия происходит k тактов впуска и сжатия, а в полости расширения – по k тактов расширения и выпуска рабочего тела. Поскольку число сегментообразных вырезов в каждой полости равно k/2, то общее число полных термодинамических циклов, совершаемых за один оборот ротора, будет равно:

m = k2/2.

При двух камерах сгорания за один оборот ротора в двигателе будет совершаться два рабочих цикла, при четырех – восемь, при шести – восемнадцать и т.д.

За счет увеличения числа камер сгорания в предлагаемом турбороторном двигателе может быть достигнута удельная мощность, во много раз превышающая удельную мощность современных двигателей.

Объемы рабочих камер в полости расширения при этом могут быть выполнены больше, чем в полости сжатия, что позволяет осуществить в двигателе термодинамические циклы с продолженным расширением, у которых степень расширения рабочего тела больше степени его сжатия. Это дает возможность существенно повысить КПД двигателя, обеспечить выпуск отработавших газов при давлении, близком к атмосферному, снизить температуру отработавших газов и уменьшить выброс вредных веществ.

Обеспечить требуемое соотношение объёмов рабочих камер в полостях сжатия и расширения при этом возможно либо за счёт соответствующего выбора ширины дисков ротора в них, либо угловых размеров сегментообразных вырезов ротора. При этом дополнительное повышение КПД и улучшение экологических показателей двигателя может быть достигнуто за счёт организации полного сгорания рабочей смеси при постоянном объёме, что в некоторых источниках трактуется как осуществление 5-тактного цикла, и без затруднений и каких-либо конструктивных изменений может быть обеспечено простым выбором размеров и относительного углового расположения сегментообразных вырезов ротора в полостях сжатия и расширения.

Корпус двигателя может быть выполнен разборным, состоящим из центрального элемента с камерами сгорания и перепускными каналами, статорных элементов, образующих внутренние цилиндрические полости сжатия и расширения и имеющих пазы для установки заслонок, и боковых крышек с местами крепления вала ротор, что существенно упрощает технологию его изготовления.

С целью обеспечения эффективного воздушного охлаждения двигателя диски ротора могут быть снабжены установленными под углом к их осям ребрами жесткости, а во внутренних частях центрального элемента и боковых крышек корпуса могут быть выполнены вентиляционные окна.

Заслонки могут быть подпружинены и выполнены в виде подвижных профилированных соприкасающихся пластинок. Перекрывающиеся каналы впуска рабочей смеси в рабочие камеры полости сжатия и выпуска отработавших газов из рабочих камер полости расширения при этом могут быть выполнены либо в заслонках, либо в боковых крышках корпуса. Впускные каналы в рабочие камеры полости сжатия во втором случае размещаются за заслонками по ходу вращения ротора, а выпускные из полости расширения – перед заслонками. Возможные варианты устройства двигателя в этом случае показаны на Рисунках 1, 2.

На двигатель в этом варианте нами получен патент РФ № 2133845 за 1999 год. Двигатель получился достаточно простым, однако, как показал последующий анализ, обладает весьма существенными недостатками.

Его основным недостатком является то, что герметизация мест контакта заслонок с профилированными поверхностями дисков ротора с помощью сил поджатия их пружинами обеспечивается только при относительно небольшой частоте вращения вала ротора, что весьма существенно ограничивает мощность, которую может развивать двигатель. При увеличении частоты вращения ротора силы поджатия заслонок становятся недостаточными для создания необходимой быстроты их перемещения, что приводит к потере ими контакта с профилированными поверхностями дисков ротора, нарушению герметичности рабочих камер и работоспособности двигателя. Увеличение допустимой частоты вращения и, соответственно, мощности двигателя при этом, вообще говоря, возможно за счёт увеличения сил поджатия заслонок к профилированным поверхностям дисков ротора, однако требует столь значительного их увеличения, что оказывается практически нереализуемым.

Рисунок 1. Вариант двигателя с подпружиненными пластинчатыми заслонками и каналами впуска-выпуска рабочей смеси в рабочие камеры в заслонках.

Рисунок 2. Вариант двигателя с подпружиненными пластинчатыми заслонками и каналами впуска-выпуска рабочей смеси в рабочие камеры в боковых крышках корпуса.

Кроме того, в данном варианте сложно обеспечить герметизацию и смазку мест контакта торцевых поверхностей.

Для устранения отмеченных недостатков нами был разработан вариант двигателя с поворотными заслонками, описание которого приведено ниже и на который получен патент РФ № 2256808 за 2005 год.

В этом варианте на осях вращения заслонок могут быть закреплены силовые рычаги, взаимодействующие с профилированными поверхностями управляющих дисков, установленных на валу ротора, что дает возможность образовать коромысловые механизмы для непрерывного принудительного поворота заслонок по заданному жесткому закону, при котором их угловое положение определяется изменением профилей дисков ротора и управляющих дисков и их положением относительно заслонок независимо от угловой скорости вращения ротора, что позволяет обеспечить постоянный контакт заслонок с профилированными поверхностями дисков ротора и, соответственно, работоспособность двигателя при любой частоте вращения ротора. Выполнение заслонок поворотными, кроме того, позволяет использовать разность давлений в рабочих камерах, где происходит сжатие и впуск, расширение и выпуск рабочего тела, для дополнительного поджатия заслонок к профилированным поверхностям дисков ротора, что также способствует улучшению условий работоспособности двигателя и повышению герметичности рабочих камер, а их выполнение с возможностью перекрытия перепускных каналов камер сгорания – обеспечить их своевременное открытие и закрытие для осуществления газообмена между рабочими камерами полостей сжатия и расширения при любой угловой скорости вращения ротора и не требует для этого каких-либо других устройств.

В боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков ротора, по окружностям диаметров, равных внутренним диаметрам ободов дисков ротора, могут быть выполнены открытые в сторону полостей кольцевые каналы для подачи смазывающей жидкости, что обеспечивает непрерывную смазку мест контакта дисков ротора и заслонок между собой и элементами корпуса за счет смачивания торцевых поверхностей дисков ротора смазывающей жидкостью вдоль кольцевых каналов и ее распространения по всей поверхности их соприкосновения с боковыми стенками внутренних полостей, а также их цилиндрическим поверхностям под действием центробежных сил, создаваемых при вращении ротора. Излишки смазывающей жидкости, которые при этом могут накапливаться в рабочих камерах двигателя, будут удаляться из них путем испарения и выгорания под действием высокой температуры.

Для предотвращения утечки газов из рабочих камер во внешнюю среду по плоскостям контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения во внутренней части двигателя могут быть установлены герметизирующие кольца, а для предотвращения их перетекания из рабочих камер с высоким давлением в рабочие камеры с низким давлением в торцевых поверхностях дисков ротора и заслонок, а также вдоль образующих внутренних цилиндрических поверхностей полостей сжатия и расширения могут быть выполнены дренажные канавки, которые образуют уплотнения, аналогичные лабиринтным.

Повышению герметичности рабочих камер и предотвращению утечек из них рабочей смеси будет способствовать также и происходящее в процессе работы двигателя заполнение дренажных канавок и неплотностей между боковыми поверхностями внутренних полостей и торцевыми поверхностями дисков ротора и заслонок смазывающей жидкостью, которая при этом будет выполнять роль уплотнителя.

Устройство и принцип работыУстройство предлагаемого турбороторного двигателя внутреннего сгорания в четырехкамерном карбюраторном варианте с поворотными заслонками показано на Рисунке 3, а схема его работы – на Рисунке 4.

Турбороторный двигатель внутреннего сгорания содержит корпус 1 с внутренней цилиндрической полостью и камерами сгорания 2, снабженными перекрывающимися перепускными каналами 3, 4 и источниками воспламенения 5, ротор 6, профилированные управляющие диски 7, 8 и систему заслонок 9, 10, установленных в пазах корпуса 1 и контактирующих с профилированными внешними поверхностями ротора 6.

Рисунок 3. Роторный двигатель с поворотными заслонками

Корпус 1 выполнен разборным, состоящим из центрального элемента 11, двух статорных элементов 12, 13 с пазами для установки заслонок 9, 10 и двух боковых крышек 14 с местами крепления вала 15 ротора 6. Статорные элементы 12 и 13 образуют самостоятельные полости сжатия и расширения, сообщающиеся между собой через четыре равномерно размещенных по окружности центрального элемента 11 камеры сгорания 2 с перепускными каналами 3 и 4.

Ротор 6 состоит из двух дисков 16 и 17, установленных на общем валу 15 и размещенных соответственно в полостях сжатия и расширения, на внешних поверхностях каждого из которых выполнены по два чередующихся с цилиндрическими частями сегментообразных выреза, которые вместе с заслонками 9, 10 образуют камеры переменного объема для осуществления термодинамических процессов. Диски 16 и 17 развернуты относительно друг друга так, чтобы напротив каждого сегментообразного выреза одного располагалась цилиндрическая часть другого.

Профилированные управляющие диски 7 и 8 установлены с внешних сторон двигателя на валу 15.

Заслонки 9 и 10 имеют одинаковую конструкцию, выполнены поворотными с возможностью перекрытия перепускных каналов 3 и 4 камер сгорания 2, снабжены закрепленными на осях их вращения 18 силовыми рычагами 19 и 20, взаимодействующими с профилированными поверхностями управляющих дисков 7, 8, попарно размещены около каждой камеры сгорания 2, причем заслонки 9 каждой пары установлены в полости сжатия, а заслонки 10 – в полости расширения.

За заслонками 9 по направлению вращения ротора 6 в статорном элементе 12 полости сжатия выполнены перекрывающиеся впускные каналы 21, а перед заслонками 10 в статорном элементе 13 полости расширения – перекрывающиеся выпускные каналы 22.

Объемы сегментообразных вырезов ротора 6 в полости расширения за счет большей ширины диска 17 выполнены больше, чем в полости сжатия.

В боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков 16 и 17 ротора 6, по окружности диаметров, равных внутренним диаметрам ободов дисков 16 и 17 ротора 6, выполнены открытые в сторону полостей кольцевые каналы 23 для подачи смазывающей жидкости.

По плоскостям контакта торцевых поверхностей дисков 16 и 17 ротора 6 с боковыми стенками полостей сжатия и расширения во внутренней части двигателя установлены герметизирующие кольца 24, а в торцевых поверхностях дисков 16 и 17 ротора 6 и заслонок 9, 10 выполнены дренажные канавки 25 и 26.

Диски 16 и 17 ротора 6 и управляющие диски 7, 8 снабжены установленными под углом к их осям ребрами жесткости 27 и 28, а во внутренних частях центрального элемента 11 и боковых крышек 14 корпуса 1 выполнены вентиляционные окна 29 и 30.

Двигатель работает следующим образом.

Рисунок 4. Схема работы двигателя

При вращении ротора 6 одновременно вращаются и насаженные на одном с ним валу 15 управляющие профилированные диски 7 и 8. При этом в результате взаимодействия заслонок 9, 10 и связанных с ними силовых рычагов 19, 20 с профилированными поверхностями дисков 16 и 17 ротора 6 и управляющих дисков 7, 8 заслонки 9, 10 поворачиваются, то открывая, то закрывая перепускные каналы 3 и 4 камер сгорания 2. Когда перед какой-либо камерой сгорания 2 проходит сегментообразный вырез диска 16, то установленные около нее заслонки 9 и 10 повернуты так, что перепускной канал 3 камеры сгорания 2 со стороны полости сжатия открыт, а перепускной канал 4 со стороны полости расширения перекрыт заслонкой 10, впускной канал 21 в полости сжатия открыт, а выпускной канал 22 в полости расширения перекрыт цилиндрической частью диска 17. В это время в уменьшающейся рабочей камере, образованной сегментообразным вырезом диска 16 перед заслонкой 9, происходит сжатие рабочей смеси, впущенной в нее при прохождении предыдущей заслонки 9, и нагнетание ее в камеру сгорания 2 через перепускной канал 3. Одновременно в увеличивающуюся рабочую камеру за заслонкой 9 производится впуск свежего заряда рабочей смеси через открытый впускной канал 21. Когда следующая за сегментообразным вырезом цилиндрическая часть диска 16 в процессе поворота достигнет рассматриваемой камеры сгорания 2, сжатие рабочей смеси заканчивается и перепускной канал 3 перекрывается заслонкой 9 на все время прохождения цилиндрической части диска 16 мимо камеры сгорания 2. В момент перекрытия перепускного канала 3 или несколько раньше производится воспламенение рабочей смеси в камере сгорания 2 источником воспламенения 5 и начинается процесс ее горения. К этому времени перед рассматриваемой камерой сгорания 2 оказывается сегментообразный вырез диска 17. Заслонка 10 в полости расширения поворачивается, открывая перепускной канал 4, и начинается процесс расширения образующихся при сгорании рабочей смеси газов в увеличивающуюся рабочую камеру за заслонкой 10. В процессе расширения совершается полезная работа по вращению ротора 6. Одновременно производится выпуск отработавших в рабочем цикле предыдущей камеры сгорания 2 газов из уменьшающейся рабочей камеры полости расширения перед заслонкой 10 через открытый выпускной канал 22. Расширение продолжается до тех пор, пока сегментообразный вырез диска 17 не достигнет следующей заслонки 10, через выпускной канал 22 перед которой будет произведен выпуск отработавших в рассматриваемом рабочем цикле газов.

Смазывающая жидкость подается в кольцевые каналы 23, где смачивает торцевые поверхности дисков 16 и 17 ротора 6 и распространяется в виде тонкой пленки по всей поверхности их соприкосновения с боковыми стенками внутренних полостей, а также их цилиндрическим поверхностям под действием центробежных сил, создаваемых при вращении ротора 6, обеспечивая непрерывную смазку мест контакта дисков 16 и 17 ротора 6 и заслонок 9, 10 между собой и элементами корпуса 1. Излишки смазывающей жидкости, которые могут при этом накапливаться в рабочих камерах двигателя, будут удаляться из них путем испарения и выгорания под действием высокой температуры.

При вращении ротора 6 установленные под углом к осям дисков 7, 8, 16 и 17 ребра жесткости 27 и 28 осуществляют прокачку воздуха через вентиляционные окна 29 и 30 центрального элемента 11 и боковых крышек 14 корпуса 1, обеспечивая воздушное охлаждение двигателя.

Аналогично устроен и работает двигатель при любом другом количестве камер сгорания и в дизельном варианте. В дизельном варианте в рабочие камеры полости сжатия впускается воздух, а вместо источников воспламенения 5 в камерах сгорания 2 устанавливаются форсунки для впрыска топлива.

Основные характеристикиПроведенный в статье «Турбороторный двигатель внутреннего сгорания. Термодинамические и индикаторные показатели» расчет показал, что реализация в предлагаемом двигателе термодинамических циклов с продолженным расширением позволит:

Среднее индикаторное давление цикла на номинальном режиме работы при этом может составлять от 0,45 до 0,55 МПа в карбюраторном (бензиновом ) варианте и от 0,5 до 0,7 МПа в дизельном варианте.

Приведенные выше характеристики двигателя от его размеров не зависят.

Расчетные энергетические характеристики карбюраторного (бензинового) и дизельного автомобильных вариантов предлагаемого двигателя (литровая (Nл) и полная (N) мощность) на номинальном режиме работы в зависимости от его геометрических характеристик (диаметра цилиндрической части ротора (d), ширины дисков ротора в полости сжатия (bc) и полости расширения (bp)), числа камер сгорания (k) и частоты вращения ротора (n) представлены в Таблицах 1 и 2 соответственно.

Для корректного сравнения с известными двигателями приведенные в Таблицах 1 и 2 характеристики определены для значений частот вращения вала ротора, типичных для современных поршневых автомобильных двигателей. Поскольку каких-либо очевидных ограничений конструкция предлагаемого ДВС на частоту вращения ротора при этом не накладывает, то она и, соответственно, его мощность по сравнению с приведенными могут быть пропорционально увеличены.

Литровая мощность от изменения линейных размеров двигателя не зависит и определяется количеством используемых в нем камер сгорания, а полная мощность возрастает пропорционально увеличению ширины дисков ротора и квадрату увеличения диаметра его цилиндрической части.

| k | d,мм | bc,мм | bp,мм | n,об/мин | Nл,кВт/л | N,кВт |

| 4 | 200 | 20 | 50 | 4000 | 85,8 - 104,6 | 14,3 - 17,5 |

| 8000 | 171,6 - 209,2 | 28,6 - 35,0 | ||||

| 40 | 100 | 4000 | 85,8 - 104,6 | 28,6 - 35,0 | ||

| 8000 | 171,6 - 209,2 | 57,2 - 70,0 | ||||

| 300 | 20 | 50 | 4000 | 85,5 - 104,6 | 32,2 - 39,3 | |

| 8000 | 171,0 - 209,2 | 64,4 - 78,6 | ||||

| 40 | 100 | 4000 | 85,5 - 104,6 | 64,4 - 78,6 | ||

| 8000 | 171,0 - 209,2 | 128,8 - 157,2 | ||||

| 6 | 300 | 20 | 50 | 4000 | 128,5 - 156,9 | 21,6 - 26,4 |

| 8000 | 257,0 - 313,8 | 43,2 - 52,8 | ||||

| 40 | 100 | 4000 | 128,5 - 156,9 | 43,2 - 52,8 | ||

| 8000 | 257,0 - 313,8 | 86,4 - 105,6 | ||||

| 400 | 20 | 50 | 4000 | 128,7 - 157,2 | 38,5 - 47,0 | |

| 8000 | 257,4 - 314,4 | 77,0 - 94,0 | ||||

| 40 | 100 | 4000 | 128,7 - 157,2 | 77,0 - 94,0 | ||

| 8000 | 257,4 - 314,4 | 144,0 - 188,0 | ||||

| 8 | 400 | 20 | 50 | 4000 | 171,8 - 209,9 | 29,1 - 35,5 |

| 8000 | 346,6 - 419,8 | 58,2 - 71,0 | ||||

| 40 | 100 | 4000 | 171,8 - 209,9 | 58,2 - 71,0 | ||

| 8000 | 343,6 - 419,8 | 126,4 - 142,0 | ||||

| 500 | 20 | 50 | 4000 | 171,5 - 209,6 | 45,2 - 55,3 | |

| 8000 | 343,0 - 419,2 | 45,2 - 55,3 | ||||

| 40 | 100 | 4000 | 171,5 - 209,6 | 45,2 - 55,3 | ||

| 8000 | 343,0 - 419,2 | 180,8 - 221,2 |

| k | d,мм | bc,мм | bp,мм | n,об/мин | Nл,кВт/л | N,кВт |

| 4 | 200 | 20 | 50 | 2500 | 59,8 - 83,5 | 10,0 - 14,0 |

| 5000 | 119,6 - 167,0 | 20,0 - 28,0 | ||||

| 40 | 100 | 2500 | 59,5 - 83,3 | 19,9 - 27,8 | ||

| 5000 | 119,0 - 166,6 | 39,8 - 55,6 | ||||

| 300 | 20 | 50 | 2500 | 59,4 - 83,4 | 22,3 - 31,4 | |

| 5000 | 118,8 - 166,8 | 22,3 - 31,4 | ||||

| 40 | 100 | 2500 | 59,5 - 83,4 | 44,8 - 62,7 | ||

| 5000 | 119,0 - 166,8 | 89,6 - 125,4 | ||||

| 6 | 300 | 20 | 50 | 2500 | 89,2 - 125,0 | 15,0 - 21,0 |

| 5000 | 178,4 - 250,0 | 30,0 - 42,0 | ||||

| 40 | 100 | 2500 | 89,3 - 125,0 | 30,1 - 42,1 | ||

| 5000 | 178,6 - 250,0 | 60,2 - 84,2 | ||||

| 400 | 20 | 50 | 2500 | 89,3 - 124,9 | 26,7 - 37,4 | |

| 5000 | 178,6 - 249,8 | 53,4 - 74,8 | ||||

| 40 | 100 | 2500 | 87,4 - 124,9 | 53,4 - 74,7 | ||

| 5000 | 174,8 - 249,8 | 106,8 - 149,4 | ||||

| 8 | 400 | 20 | 50 | 2500 | 119,0 - 160,6 | 20,1 - 28,2 |

| 5000 | 238,0 - 333,2 | 40,2 - 56,4 | ||||

| 40 | 100 | 2500 | 119,0 - 166,6 | 40,3 - 56,4 | ||

| 5000 | 238,0 - 333,2 | 80,6 - 112,8 | ||||

| 500 | 20 | 50 | 2500 | 119,1 - 166,9 | 31,4 - 44,0 | |

| 5000 | 238,2 - 333,8 | 62,8 - 88,0 | ||||

| 40 | 100 | 2500 | 119,1 - 166,7 | 62,8 - 88,0 | ||

| 5000 | 238,2 - 333,4 | 125,6 - 176,0 |

rotor-project.ru

Изобретение относится к машиностроению. Многокамерный турбо-роторный двигатель состоит из статора эллипсоидной формы со спиральными каналами и ротора. На роторе установлены две крылатки. Лопасти крылаток выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора. Крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора. Статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Камера сгорания по объему выполнена больше размера поршня-лопасти. Верхний разделительный диск выполнен с двумя пазами с противоположных сторон для прохождения поршней-лопастей. Нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины. Со всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха. Со стороны выхлопа находятся крылатки турбин, утилизирующие остаточную энергию выхлопных газов и выполняющие роль глушителя. Двигатель содержит как минимум шесть и более камер сгорания и спиральных каналов в одном статоре. Техническим результатом является упрощение конструкции и повышение кпд двигателя. 7 ил.

Изобретение относится к машиностроению.

Конструкция многокамерного турбо-роторного двигателя внутреннего сгорания позволяет получить новый тип роторного двигателя внутреннего сгорания, который в основном предназначен для авиации, но также может быть применен и для привода техники и механизмов с высокой скоростью вращения.

Ближайшим аналогом из просмотренных в базах данных и специализированной литературе можно считать «Роторную объемную машину Вихрова» RU 2278980 C1, где используются эллипсоидные формы и спиральные каналы для получения переменных рабочих объемов. Представленный двигатель отличается от него принципом организации вращения крылаток и ротора и разделением переменных рабочих объемов на камеры «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Также конструкция механизма позволяет получить комбинацию работы турбинных лопаток со способом образования замкнутых переменных объемов (по образу поршневых двигателей), так как созданный по данному принципу механизм представляет собой Новый тип роторного двигателя внутреннего сгорания - турбо-роторный. Он содержит новое решение динамического процесса и построения кинематической схемы роторного двигателя внутреннего сгорания. Известны такие типы двигателей, как роторные и газотурбинные. Представленный двигатель содержит признаки обеих этих типов ДВС.

Задача изобретения - построение новой кинематической схемы двигателя внутреннего сгорания; простота конструкции и малое количество комплектующих деталей двигателя; исключение деталей с возвратно-поступательным, колебательным и эксцентричным движением; повышение кпд двигателя; решение задачи устранения трения в сопряженных деталях двигателя и получения высокой скорости вращения, сохраняя при этом принцип получения переменных замкнутых объемов (подобно поршневым ДВС).

Это достигается конструкцией нового двигателя, где

- энергия расширяющихся газов действует на поршни-лопасти поворотной вспомогательной крылатки, расположенной непосредственно на роторе двигателя, и создает крутящий момент, приложенный непосредственно к ротору и выходному валу двигателя;

- в силовой кинематической схеме использована комбинация вращения вспомогательных крылаток с поршнями-лопастями, расположенных на роторе двигателя и вращение самого ротора с образованием замкнутых переменных объемов в спиральном статоре двигателя (по образу поршневых двигателей).

- отсутствие нагрузок в плоскости вращения вспомогательной крылатки ротора согласно шагу спирали статора практически исключает трение между сопряженными движущимися деталями;

- использование разделительных дисков ротора позволяет сжимать рабочее тело и после воспламенения давать ему расширяться при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины;

- изготовление ротора с двумя встречными вспомогательными крылатками, обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач;

- установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов.

Принцип конструкции механизма заключается в комбинации работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов (по образу поршневых двигателей) в спиральных каналах статора двигателя.

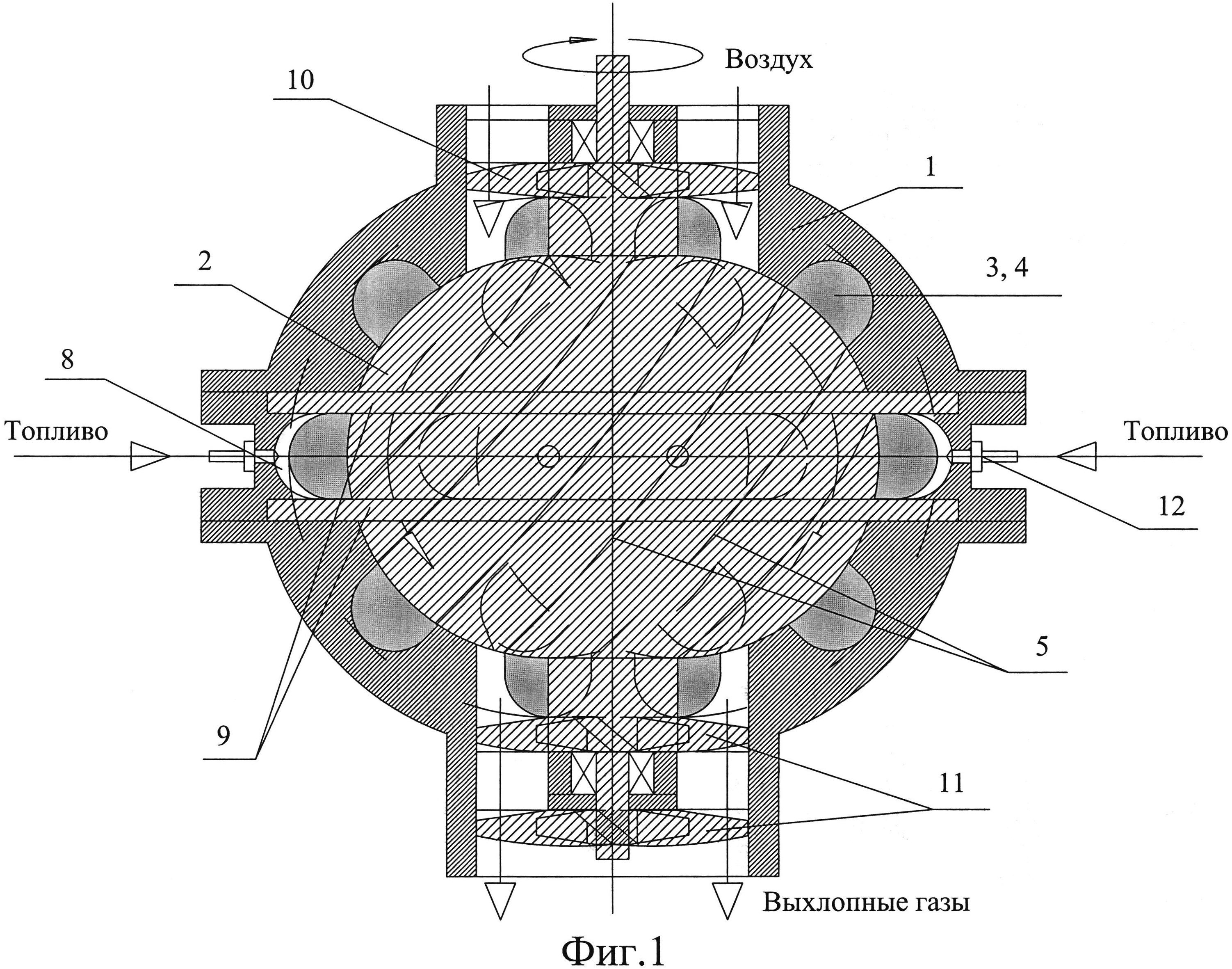

Полученный двигатель (Фиг. 1) состоит из статора эллипсоидной формы (1) со спиральными каналами и ротора (2). На роторе установлены две сбалансированные вспомогательные крылатки (3), лопасти которых (4) выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора (5), образованных как тела вращения сопрягаемой дуги окружности поршня-лопасти вспомогательной крылатки, вращающейся вместе с ротором, а также совершающей вращение в перпендикулярной плоскости относительно вращения ротора.

Статор, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания (8). Замкнутые переменные объемы в камерах образованы стенками ротора, спиральным каналом статора и поршнями-лопастями вспомогательной крылатки ротора. Вспомогательные крылатки ротора не требуют дополнительного привода, так как их лопатки движутся по спиральным каналам статора, а сами крылатки не имеют сопротивления в плоскости их вращения.

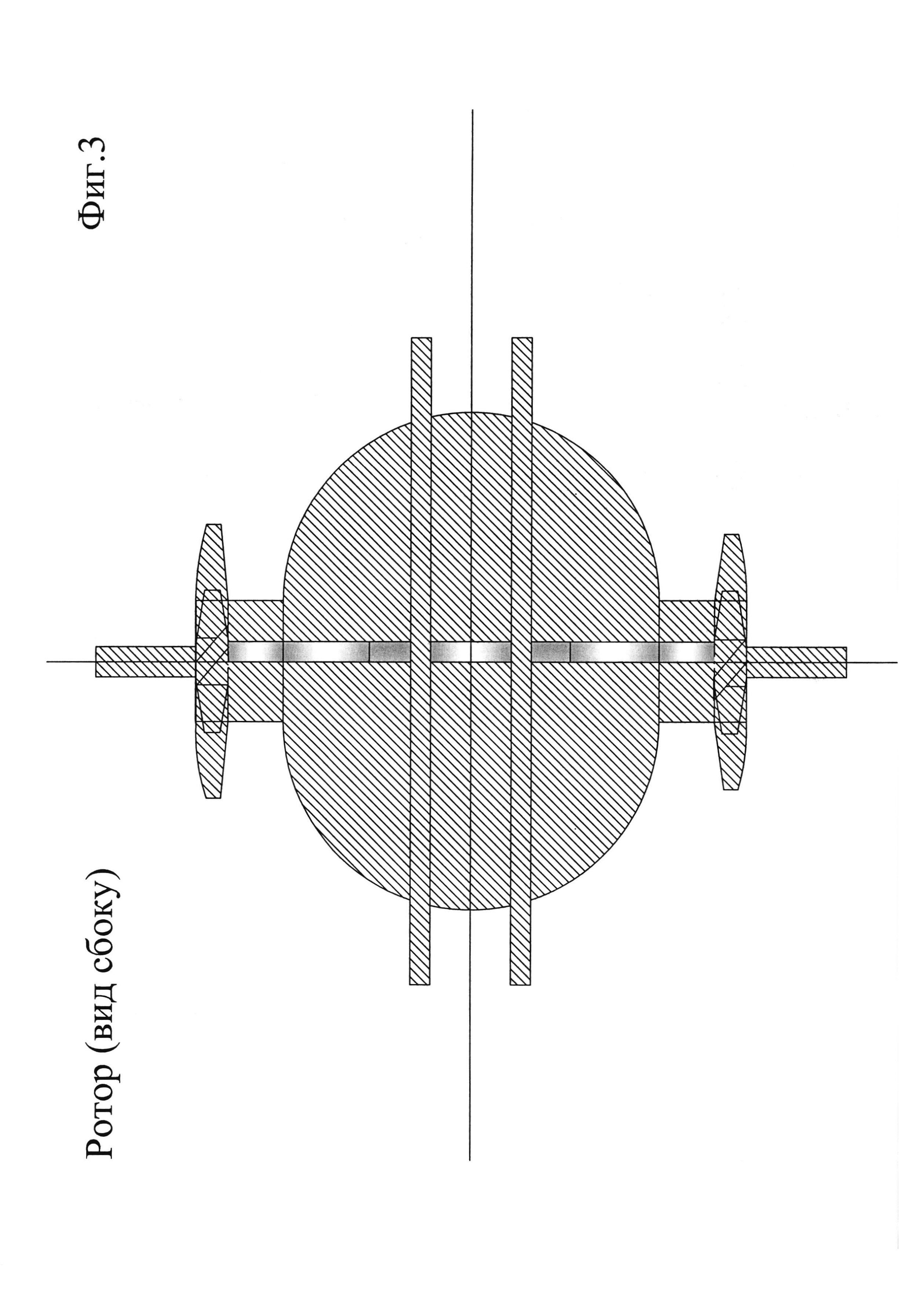

Разделительные диски ротора (9) служат для изолирования камер «впуск - сжатие» и «рабочий ход - выпуск» друг от друга и от камеры сгорания. Принцип их работы показан на ке Фиг. 7. Верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей и прохода сжимаемого воздуха в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную, при его прохождении через камеру сгорания. Нижний разделительный диск также имеет два паза с противоположных сторон для прохождения поршней-лопастей и два сектора с перепускными каналами в форме лопаток, которые работают как лопатки газовой турбины при прохождении через них расширяющихся рабочих газов, а также предотвращают прорыв газов в соседние спиральные каналы статора. С всасывающей стороны ротора в начале (по ходу вращения вспомогательных крылаток ротора) камеры «впуск - сжатие» на роторе находятся крылатки компрессора (10) для нагнетания воздуха.

Со стороны выхлопа в конце (по ходу вращения вспомогательных крылаток) камеры «рабочий ход - выпуск» на роторе находятся крылатки газовых турбин (11), взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент. Крылатки турбин утилизируют остаточную энергию выхлопных газов, а также выполняют роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре.

Рабочим телом в двигателе используется топливно-воздушная смесь, получаемая путем впрыска форсункой (12) топлива в объем воздушного заряда, находящегося в камере сгорания, предварительно сжатого в камере «впуск - сжатие».

Рабочие циклы двигателя:

1. Поршень-лопасть вспомогательной крылатки ротора, проходя из ВТ (верхней точки) статора впускные окна и двигаясь согласованно с движением ротора по спиральному каналу статора далее, засасывает рабочую смесь в камеру «впуск».

2. Одновременно, фронтальная сторона поршня-лопасти вспомогательной крылатки ротора сжимает, поступивший ранее, заряд рабочей смеси в камере «сжатие» до стенки верхнего разделительного диска ротора и имеющей паз для прохождения поршня-лопасти вспомогательной крылатки.

3. При совмещении канала камеры сгорания и перепускного паза верхнего разделительного диска, заряд сжатого воздуха из камеры «сжатие» поступает в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную при его прохождении через камеру сгорания. Затем впрыскивается и воспламеняется (искрой свечи) топливо, и начинается процесс горения-расширения «рабочий ход». Расширяющиеся рабочие газы при этом проходят перепускные каналы нижнего разделительного диска в форме лопаток, которые работают как лопасти газовой турбины;

4. Одновременно фронтальная сторона поршня-лопасти вспомогательной крылатки ротора вытесняет отработавшие газы через крылатку газовой турбины, выполняющей также и роль глушителя, а после прохождения НТ (нижней точки) статора, поршень-лопасть затем по свободной дуге вспомогательной крылатки внутри корпуса ротора снова возвращается в ВТ статора.

Все циклы происходят за один оборот ротора, так как осуществляются в разных секторах спирально-кольцевых камер двигателя. В представленном варианте двигателя имеется восемь камер сгорания и спиральных каналов статора, где две противоположные камеры работают одновременно, а остальные попарно-последовательно.

Это позволяет сделать двигатель мощным, компактным, с высоким крутящим моментом, приложенным непосредственно к выходному валу двигателя без каких-либо дополнительных кинематических связей при его передаче.

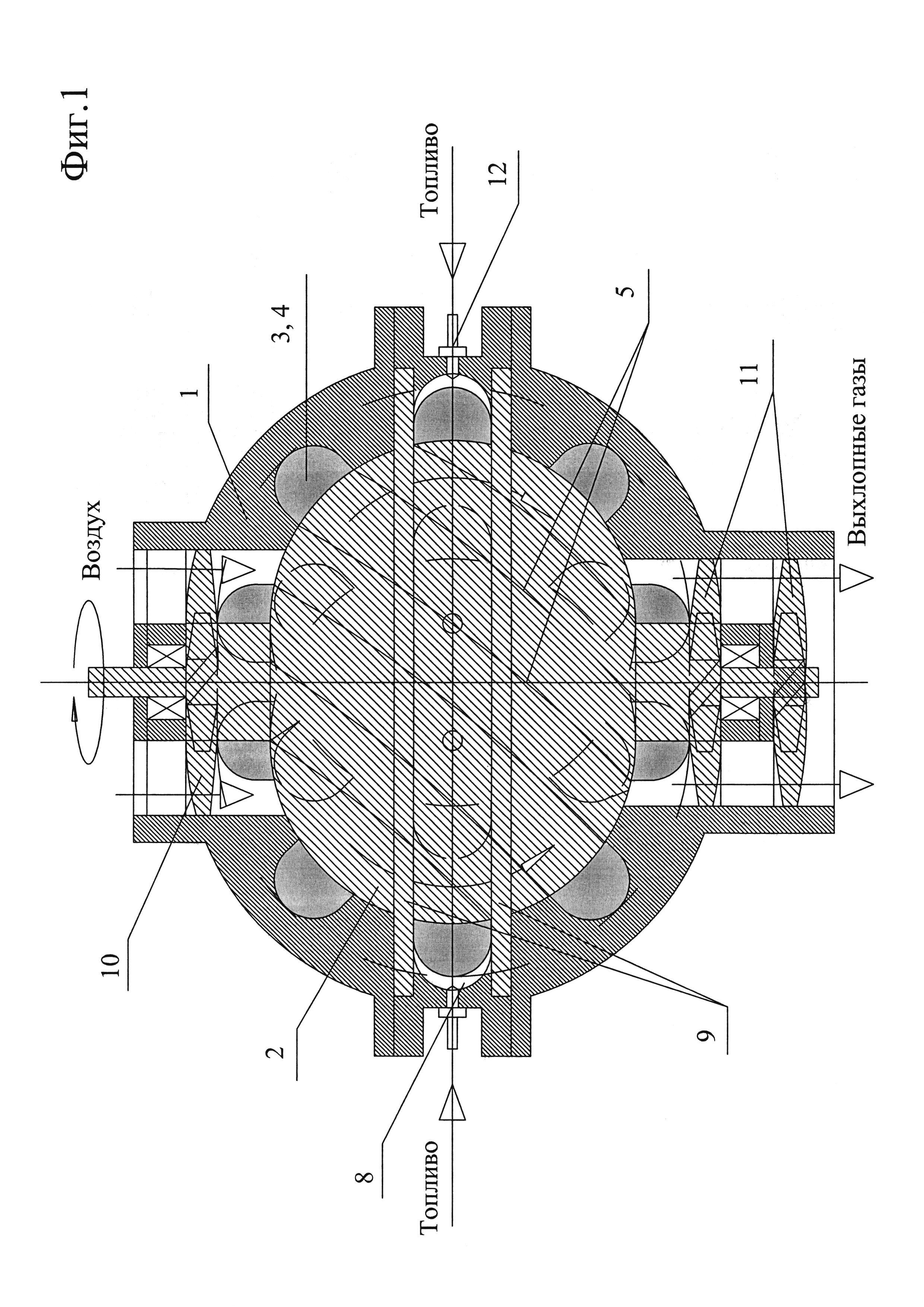

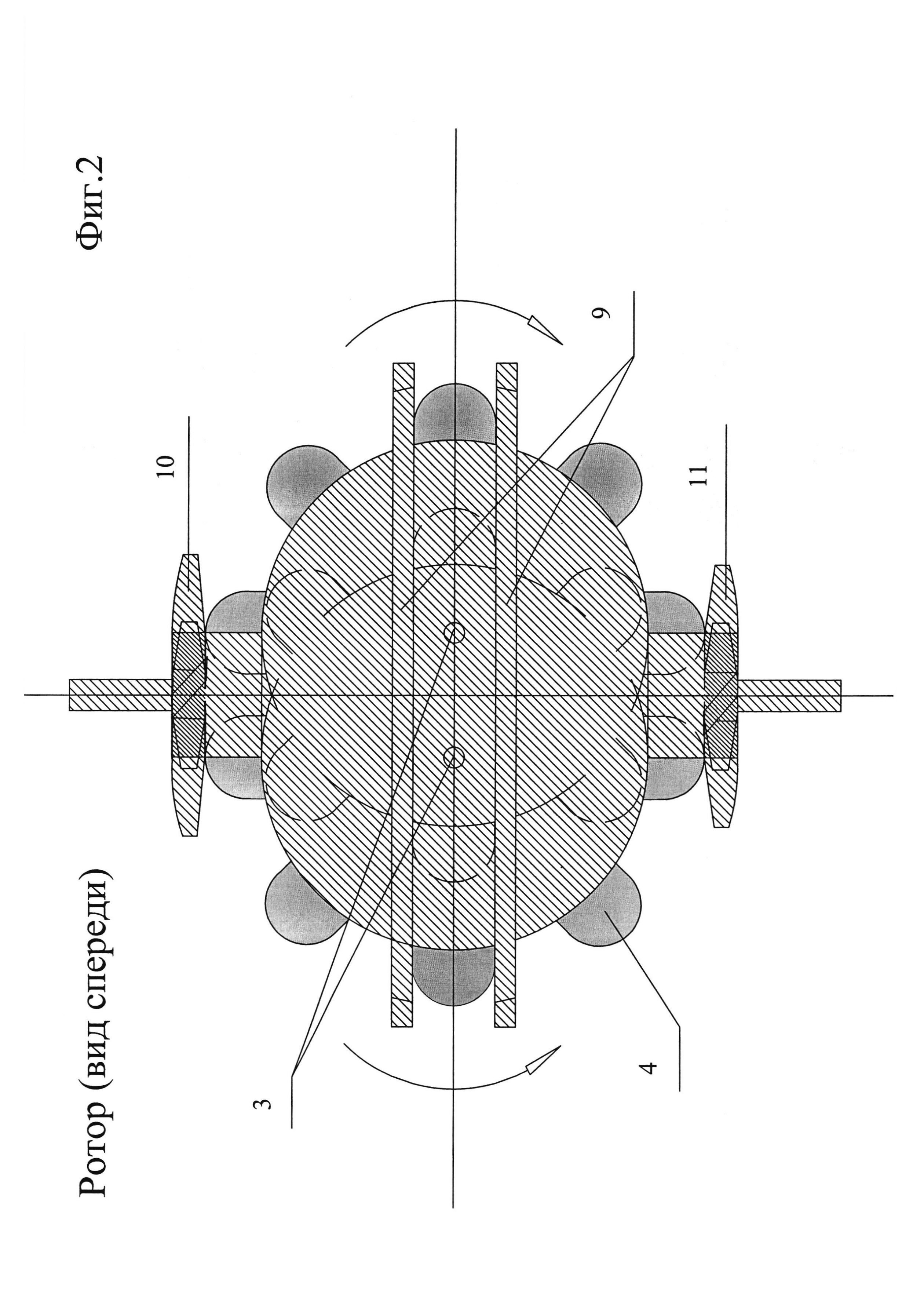

На Фиг. 2 показан ротор (вид спереди) с разделительными дисками, двумя вспомогательными крылатками и поршнями-лопастями. Сверху на роторе располагается крылатка компрессора для нагнетания воздуха. Снизу на роторе устанавливаются крылатки газовых турбин, взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент.

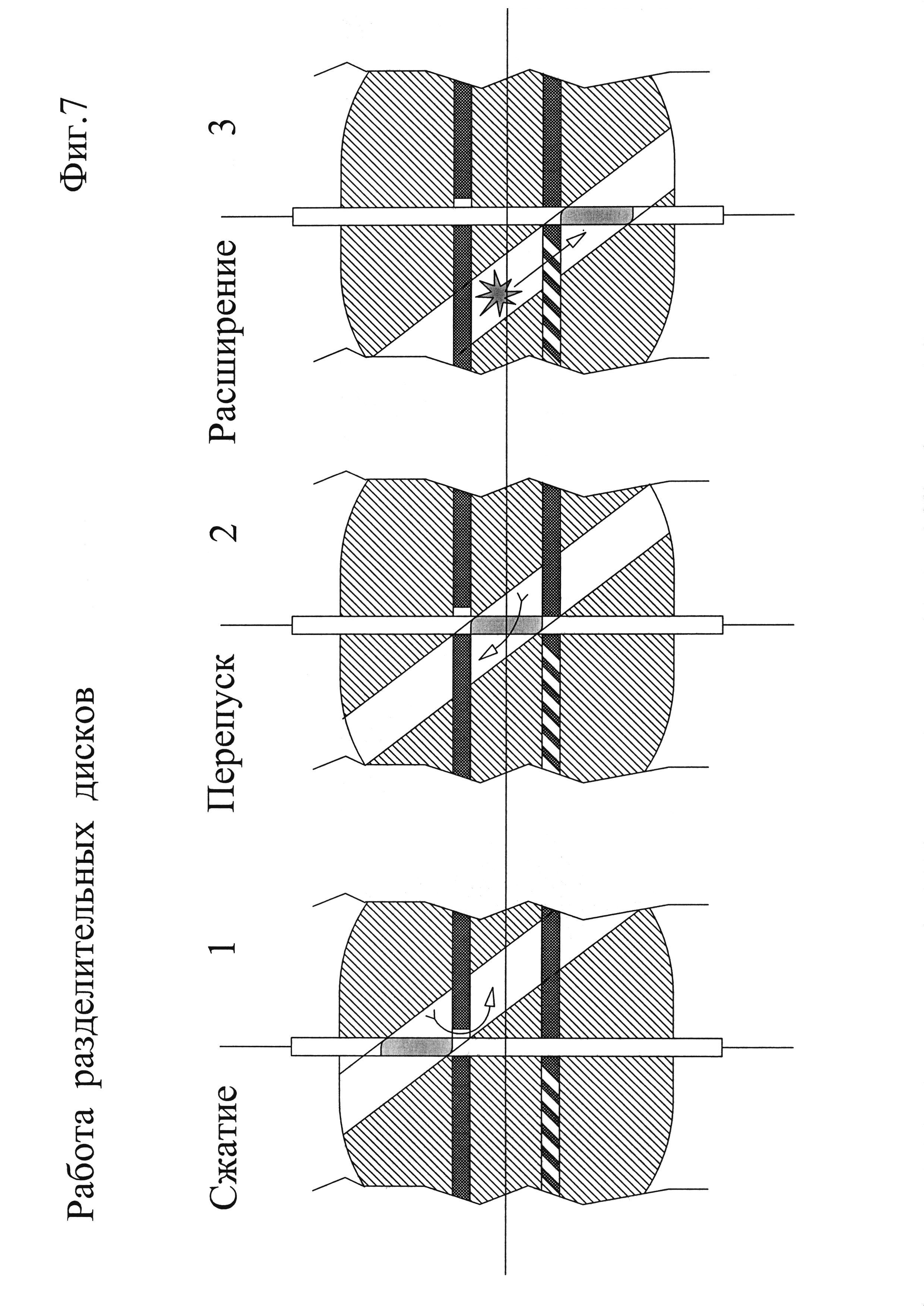

На Фиг. 3 показан ротор (вид сбоку).

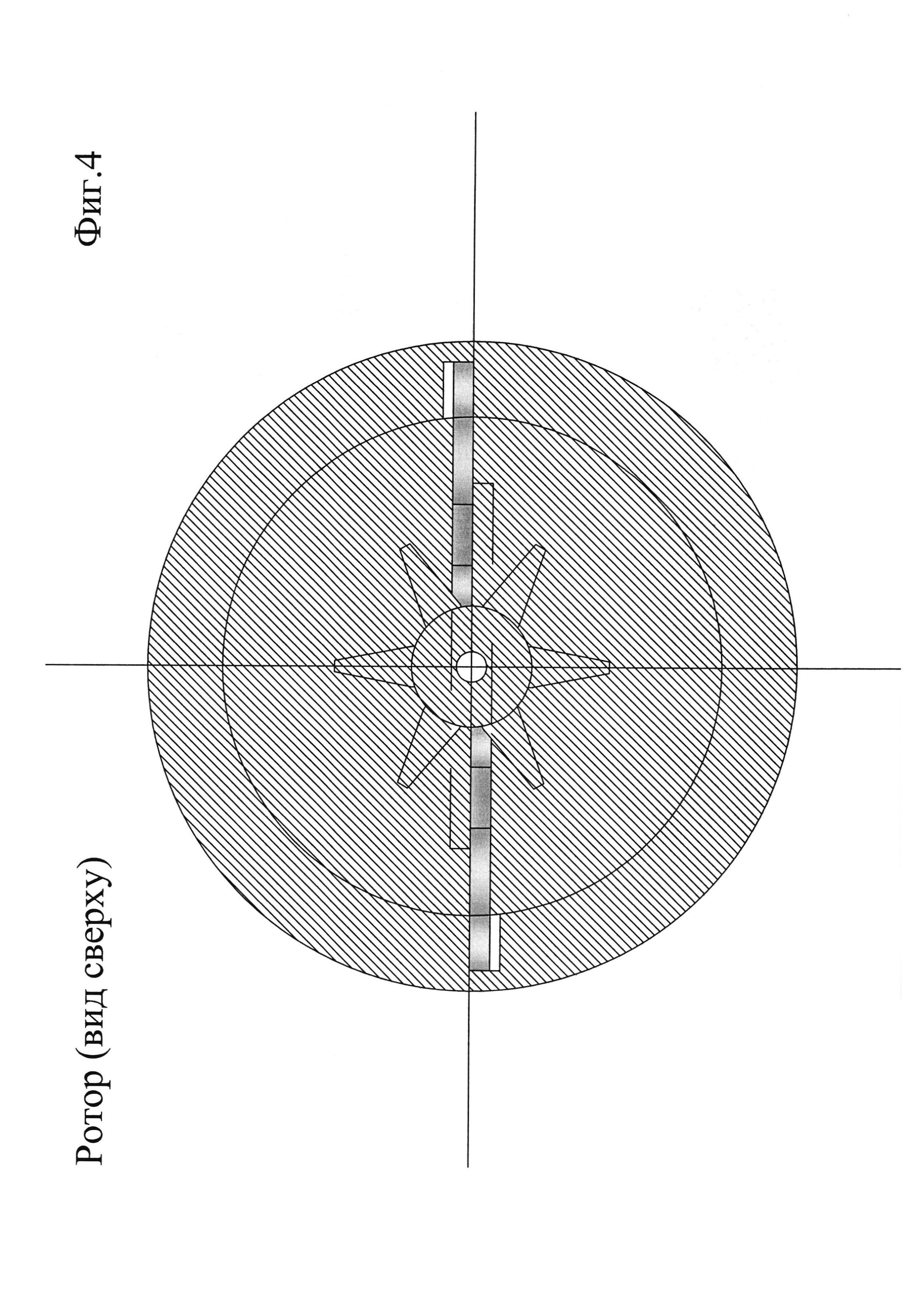

На Фиг. 4 показан ротор (вид сверху), где видно взаимное расположение вспомогательных крылаток относительно друг друга и корпуса ротора. Также здесь хорошо читаются перепускные каналы верхнего разделительного диска для прохождения сжимаемого воздуха в камеру сгорания.

Изготовление ротора с двумя встречными вспомогательными крылатками обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач.

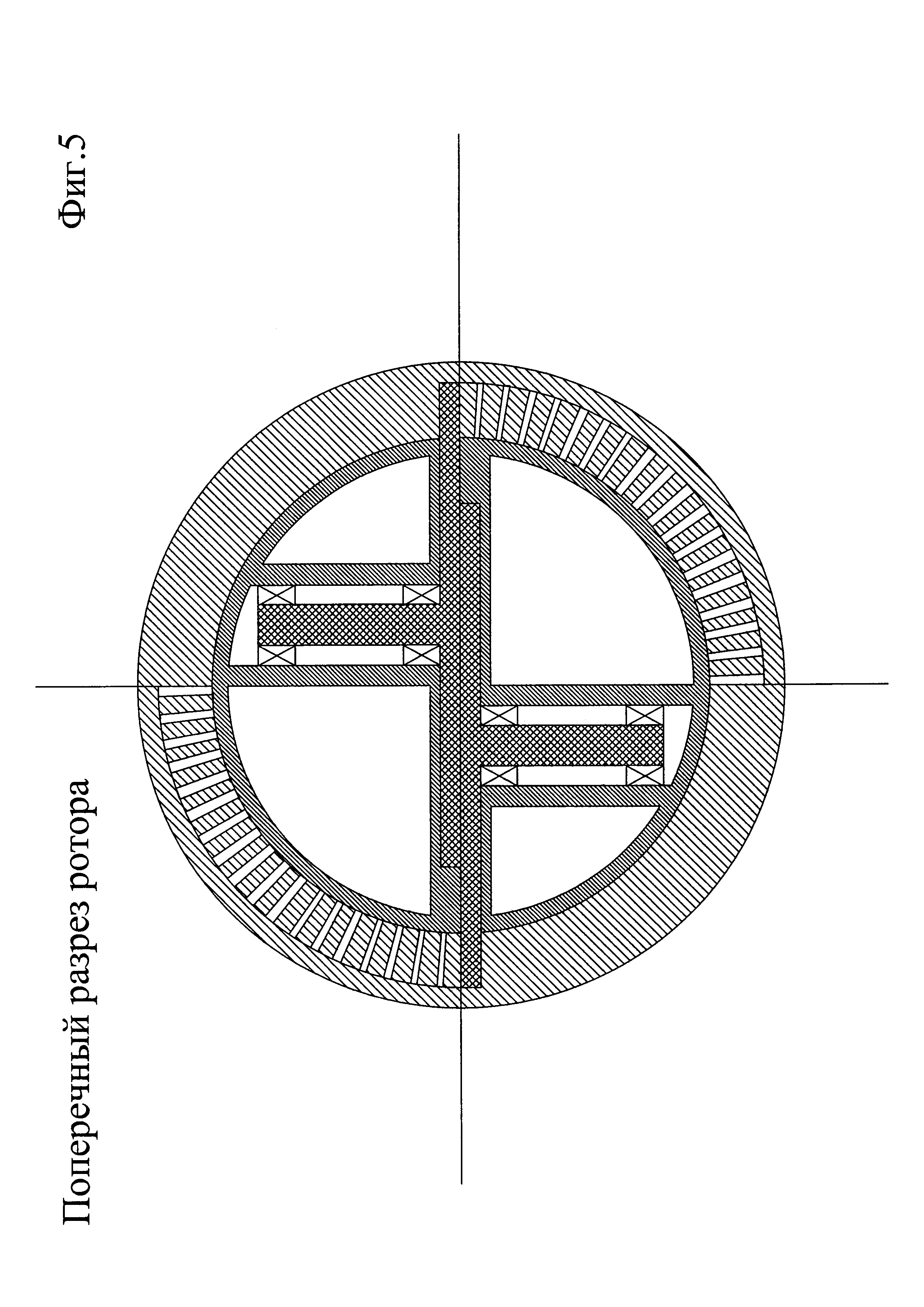

На Фиг. 5 показан поперечный разрез ротора, где видно как установлены вспомогательные крылатки в корпусе ротора. Также здесь видно расположение секторов перепускных каналов нижнего разделительного диска.

Использование разделительных дисков ротора, позволяет сжимать рабочее тело и после воспламенения давать ему расширяться, при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины.

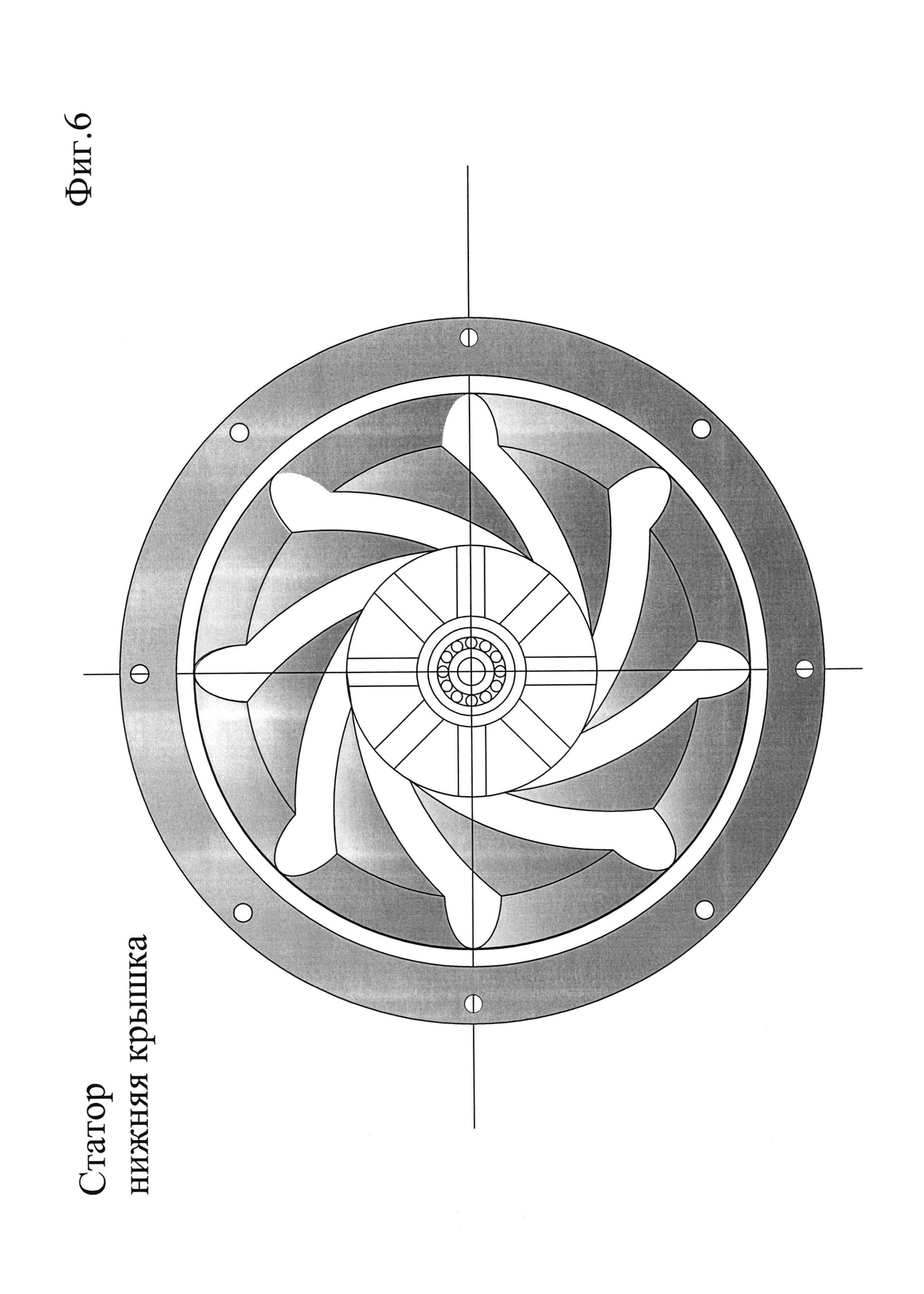

На Фиг. 6 показана нижняя крышка статора (вид сверху), где показано расположение восьми диагональных каналов статора, а также выпускных импеллеров, служащих как для направления выхлопных газов на лопатки турбины, так и для крепления подшипникового узла ротора.

Установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов. Также газовая турбина выхлопных газов выполняет еще и роль глушителя.

Для производства деталей двигателя может использоваться стандартное промышленное оборудование, токарные, фрезерные и сверлильные станки, материалы и сплавы для деталей двигателя, применяемые в машиностроении. Для изготовления лопаток разделительного диска и крылатки турбины применимы жаропрочные сплавы для газовых турбин. Изготовление статора со спиральными каналами целесообразно литьем, с последующей чистовой обработкой шаблонными фрезами. Так как получение спиральных каналов как тел вращения сопрягаемой дуги окружности легче произвести в мягком материале, таком как полимер, глина или дерево, поверхность каналов, полученного литьем статора, необходимо подвергнуть цементации и поверхностной закалке подобно втулкам цилиндров поршневого двигателя.

Существенность отличий предлагаемого двигателя от других роторных или турбинных двигателей:

- присутствие признаков обоих типов двигателей,

- содержит новый принцип решения динамического процесса и построения кинематической схемы двигателя внутреннего сгорания,

- является новым типом двигателя внутреннего сгорания.

Плюсы конструкции:

- Отсутствие возвратно-поступательных кривошипных или эксцентриковых передач в кинематической схеме двигателя с однонаправленным, свободным вращением ротора.

- Наличие замкнутых переменных объемов подобно поршневым машинам.

- Высокий вращающий момент на выходном валу даже на малых оборотах.

- Отсутствие нагруженных сопряжений и трущихся деталей двигателя, вследствие чего возможность получения высоких скоростей вращения подобно турбине.

- Получение шести, восьми и более рабочих камер и камер сгорания в одном статоре и с одним ротором позволяет достигать высокой мощности двигателя при компактных габаритах.

Все вышеизложенное позволяет автору надеяться на широкое применение нового типа двигателя, такого как многокамерный турбо-роторный двигатель в авиации, промышленности и транспорте.

Многокамерный турбо-роторный двигатель, состоящий из статора эллипсоидной формы со спиральными каналами и ротора, на котором установлены две крылатки, лопасти которых выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора, крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора, статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей, нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины, с всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха, а со стороны выхлопа находятся крылатки турбин, утилизирующих остаточную энергию выхлопных газов, а также выполняющие роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре, в котором совершается комбинация работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов в спиральных каналах статора двигателя.

bankpatentov.ru

Я узнал об этом изобретении в 2006 году, и, честно говоря, оно не произвело на меня какого либо впечатления. Но спустя пару лет, за которые я многое узнал о различных видах двигателей и о принципах их работы, вспомнил о турбине Тесла. Решил, что стоит более подробно разобраться, что же это такое, и как оно работает. Я изучил все патенты, касающиеся этого изобретения, а так же все, что можно было найти на этот счет. Как обычно, в интернете мало чего путного, куча небылиц, и странных, непонятно на чем основанных предположений. Так же в сети можно найти большое количество самодельных моделей, но сделаны они не корректно, так как нет полного понимания принципов работы и процессов, происходящих внутри устройства. Есть и исключения, но их очень мало. Итак, основной принцип, заложенный в работу турбины – вязкость движущейся среды. Н. Тесла в своих патентах описал основные принципы и закономерности данного эффекта. Что же представляет собой безлопастная турбина Тесла? Ротор турбины – это вал с закрепленными на нем плоскими дисками. Между дисками выдерживается определенное расстояние посредством разделяющих шайб, а так же небольших выступов, сделаных на каждом втором диске по обе стороны. Каждый диск имеет окна в центральной части для выхода рабочего тела.

----------------------<cut>----------------------

Основной диск ротора.

Основной диск ротора.  Собраный ротор.

Собраный ротор.  Зазоры между дисками.

Зазоры между дисками. Крайние диски делаются более толстыми, так как проходящяя между дисками струя газа пытается раздвинуть диски, а так же для прижимания остальных дисков друг к другу. Так же крайние диски имеют радиальные выступы над окнами, которые служат в качестве части уплотнения.

Боковой диск с радиальными выступами.

Боковой диск с радиальными выступами. Ротор помещается в корпус, который имеет входящее сопло и боковые крышки с отверстиями в центре. К крышкам крепятся еще две детали, не знаю как их правильнее назвать, я их назвал «уши», в которых закрепляются подшипники и обеспечивается отвод отработанной среды.

На внутренней поверхности крышек вырезаны радиальные канавки. Их можно разделить на две группы по их назначению. Первая группа канавок располагается ближе к центру, в эти канавки входят радиальные выступы боковых дисков, что обеспечивает хорошее уплотнение. Канавки и выступы, составляющие уплотнение, должны быть тщательно подогнаны друг к другу. Зазоры должны быть минимально возможными, но и не допускающими трение, что требует высокой точности изготовления. Вторая группа канавок прорезается почти по всей оставшейся поверхности и к ним не предъявляется таких жестких требований по точности изготовления. Боковые диски движутся относительно неподвижных крышек корпуса. Чтобы не создавать дополнительное сопротивление, расстояние между дисками и корпусом нужно увеличить. Именно этой цели и служат радиальные канавки второй группы. Так как поток всегда ищет путь наименьшего сопротивления, а в нашем случае – это канавки между крышками и дисками, основная часть потока проходила бы именно этим путем, и лишь незначительная часть проходила бы между остальными дисками ротора. За счет уплотнения, в канавках возникает повышенное давление, что и не дает среде пройти только этим путем, и среда проходит там, где возможно, т.е. между остальными дисками. Можно было бы сделать и одну широкую канавку, однако это бы увеличило утечку. По этому, лучшего результата можно добиться, используя несколько канавок.

Сопло турбины располагается тангенциально, т.е. по касательной к внутренней поверхности корпуса и может быть выполнено в виде прямоугольной щели, или круглого сужающегося отверстия.

Прямоугольное сопло.

Прямоугольное сопло. Зазор по периферии между корпусом и ротором делается минимальным, учитывая небольшое увеличение диаметра ротора, при работе на высоких оборотах.

Теперь, имея примерное представление об устройстве турбины, рассмотрим теоретическую базу и рабочий процесс. Если направить поток жидкости, или газа по плоской поверхности, то этот поток начнет увлекать за собой эту поверхность. Такое поведение обусловлено тем, что самый первый слой молекул, прилегающих к плоскости – неподвижен. Следующий слой движется очень медленно, следующий чуть быстрее и так далее. Ниже приведу небольшую выдержку из аэродинамики.

Важной характеристикой движущейся среды является ее вязкость. Вязкость проявляется через свойство прилипания текучей среды к поверхности, тогда как не вязкая среда свободно скользит вдоль обтекаемой поверхности. Чтобы проиллюстрировать влияние вязкости, порождающей силу, замедляющую течение (силу сопротивления), рассмотрим две большие параллельные друг другу пластины A и B (рис. 1), одна из которых движется относительно другой. Вязкая среда прилипает к каждой из пластин. Случайные движения молекул создают эффект «перемешивания», стремящегося выровнять средние скорости течения, скорость которого на пластине B равна V, а на пластине A – нулю. Результирующее распределение скоростей также приведено на рис. 1, где длина стрелок пропорциональна величине скорости в данной точке течения по высоте между пластинами. Таким образом, на движущуюся пластину B действует сила, тормозящая ее движение. Чтобы обеспечить движение пластины B при наличии торможения, к ней должна быть приложена противодействующая сила. Такая же сила стремится привести в движение пластину A.

Рис. 1. СИЛА ВЯЗКОГО СОПРОТИВЛЕНИЯ, или влияние вязкости течения на пластины A и B. Пластина B движется по отношению к пластине A со скоростью V, изображенной стрелкой. Распределение скоростей жидкости между пластинами также показано соответствующими стрелками.

Рис. 1. СИЛА ВЯЗКОГО СОПРОТИВЛЕНИЯ, или влияние вязкости течения на пластины A и B. Пластина B движется по отношению к пластине A со скоростью V, изображенной стрелкой. Распределение скоростей жидкости между пластинами также показано соответствующими стрелками. Величина силы, необходимой для поддержания движения пластины B со скоростью 1 м/с (или удержания на месте неподвижной пластины A), при условии, что расстояние между пластинами равно 1 м, а площадь каждой из них – 1 м2, называется коэффициентом вязкости m. Для воздуха при температуре 0° С и давлении 1 атм m = 1,73*10–5 H*c/м2. Эксперименты показывают, что коэффициент вязкости воздуха изменяется в зависимости от температуры пропорционально T0,76.

А теперь представим, что пластины А и В неподвижны относительно друг друга, а поток газа движется между ними. Естественно, поток начнет увлекать за собой обе пластины. Распределение градиента скоростей в потоке будет следующим: у поверхности обеих пластин скорость потока будет минимальна, а посередине — максимальна.

Понятно, что чем меньше расстояние между пластинами и больше их площадь, тем больше сила вязкого трения, тем меньше «проскальзывания» газа между плоскостями, и тем сильнее поток увлекает за собой плоскости. Теперь рассмотрим процесс, происходящий внутри турбины. Рабочее тело (газ или жидкость) подается под давлением через сопло. Получив ускорение в сопле, поток движется спиралеобразно между дисками, увлекая за собой ротор, и выходит через окна в центральной части дисков. Если турбина работает в холостом режиме, то скорость вращения ротора будет чуть меньше скорости потока, из-за трения в подшипниках. В таком режиме, длинна спиралеобразного пути — максимальна, так как относительная скорость потока и дисков почти нулевая. При подключении нагрузки скорость вращения ротора падает, а вместе с ней и скорость потока, из-за чего и длинна спиралеобразного пути сокращается. Таким образом, мы имеем саморегулирующую машину. Одно из преимуществ данной конструкции – ламинарность потока. Нет никаких завихрений и турбулентных образований, которые всегда снижают эффективность. Крутящий момент турбины прямо пропорционален квадрату скорости среды относительно ротора и площади дисков, и обратно пропорционален расстоянию между ними. То есть, для получения максимального крутящего момента расстояние между дисками должно быть минимальное, а количество дисков, или их диаметр – как можно больше. Аппарат способен совершать максимальную работу когда скорость ротора равна половине скорости потока, но для достижения максимальной экономии относительная скорость, или скольжение — должны быть как можно меньше.

Понятно, что количество сопел можно увеличить, для повышения мощности и крутящего момента. Так же, посредством конструкции сопел, или их расположения, легко достигается реверс. Более детальную информацию на этот счет можно получит из оригинальных источников, которые приведены в начале статьи. А теперь хотелось бы поделиться собственным опытом по изготовлению турбины. Данное мероприятие мне пришлось начинать с нуля, в буквальном смысле. У меня не было опыта работы на металлообрабатывающих станках, да и с 3D моделированием связан не был, не говоря уже о черчении. Осознав сей печальный факт, пришлось пройти «экспресс курс» по черчению и 3D моделированию, на что ушло полтора месяца интенсивного самообучения. Я был приятно удивлен, насколько легко и интересно заниматься 3D проектированием. Про черчение лучше промолчу, хотя необходимые навыки и знания все же получил. Спроектировав все детали и начертив чертежи, я отправился в ближайший цех металлообработки. После длительной беседы с технологом, конструкцию пришлось немного видоизменить, что бы процесс изготовления был более технологичным. Внеся все изменения в чертежи, процесс пошел. На приведенных выше рисунках представлена моя конструкция турбины. Конструкции могут быть разными, однако именно такой вариант проще всего сделать вручную, без использования литья и штамповки. Я задался целью построить полноразмерную модель турбины. В качестве материалов выбрал обычную сталь, так как этот материал дешев и легко поддается мехобработке. В процессе изготовления турбины я столкнулся с некоторыми трудностями. Самая не приятная проблема – это, казалось бы, изготовление основных дисков. Проблема в том, что диски изготавливались, из листового метала, и после обработки оказались не ровными. Поводки были чуть заметны, но при расстоянии между дисками 0,3мм, это сказывалось самым серьезным образом – расстояние между дисками получилось не равномерным, и во многих места вообще отсутствовало. Частично решить задачу помогло использование крестообразных разделительных шайб (изначально я использовал круглые разделительные шайбы). Но мне так и не удалось добиться идеальной равномерности промежутков между дисками. Это касается лишь основных дисков, так как боковые диски точатся из достаточно толстого метала, и в силу метода обработки, кривизны практически не имеют. Вообще, решение этой проблемы существует. Правда, оно немного усложняет конструкцию ротора, и увеличивает стоимость работы. Собственно, по этим причинам я и не стал ничего переделывать. Тем более, я не ставил целью изготовить полностью работоспособное изделие, а для проведения опытов вполне достаточно того, что есть. Совет тем, кто захочет повторить мой «подвиг» — используйте, максимально ровные листы метала для изготовления дисков. Однако, проведя несколько опытов с использованием сжатого газа, я убедился, что расстояние между дисками является важнейшим фактором в работе устройства, и проявленная мною халатность, по отношению к этому вопросу — неуместна. Решение задачи оказалось простым, причем это решение было описано в британском патенте Н. Тесла №186082.

Более подробно о дальнейшем развитии этой темы можно узнать на сайте www.TeslaTech.com.ua

txapela.ru

Изобретение относится к машиностроению. Многокамерный турбо-роторный двигатель состоит из статора эллипсоидной формы со спиральными каналами и ротора. На роторе установлены две крылатки. Лопасти крылаток выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора. Крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора. Статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Камера сгорания по объему выполнена больше размера поршня-лопасти. Верхний разделительный диск выполнен с двумя пазами с противоположных сторон для прохождения поршней-лопастей. Нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины. Со всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха. Со стороны выхлопа находятся крылатки турбин, утилизирующие остаточную энергию выхлопных газов и выполняющие роль глушителя. Двигатель содержит как минимум шесть и более камер сгорания и спиральных каналов в одном статоре. Техническим результатом является упрощение конструкции и повышение кпд двигателя. 7 ил.

Изобретение относится к машиностроению.

Конструкция многокамерного турбо-роторного двигателя внутреннего сгорания позволяет получить новый тип роторного двигателя внутреннего сгорания, который в основном предназначен для авиации, но также может быть применен и для привода техники и механизмов с высокой скоростью вращения.

Ближайшим аналогом из просмотренных в базах данных и специализированной литературе можно считать «Роторную объемную машину Вихрова» RU 2278980 C1, где используются эллипсоидные формы и спиральные каналы для получения переменных рабочих объемов. Представленный двигатель отличается от него принципом организации вращения крылаток и ротора и разделением переменных рабочих объемов на камеры «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания. Также конструкция механизма позволяет получить комбинацию работы турбинных лопаток со способом образования замкнутых переменных объемов (по образу поршневых двигателей), так как созданный по данному принципу механизм представляет собой Новый тип роторного двигателя внутреннего сгорания - турбо-роторный. Он содержит новое решение динамического процесса и построения кинематической схемы роторного двигателя внутреннего сгорания. Известны такие типы двигателей, как роторные и газотурбинные. Представленный двигатель содержит признаки обеих этих типов ДВС.

Задача изобретения - построение новой кинематической схемы двигателя внутреннего сгорания; простота конструкции и малое количество комплектующих деталей двигателя; исключение деталей с возвратно-поступательным, колебательным и эксцентричным движением; повышение кпд двигателя; решение задачи устранения трения в сопряженных деталях двигателя и получения высокой скорости вращения, сохраняя при этом принцип получения переменных замкнутых объемов (подобно поршневым ДВС).

Это достигается конструкцией нового двигателя, где

- энергия расширяющихся газов действует на поршни-лопасти поворотной вспомогательной крылатки, расположенной непосредственно на роторе двигателя, и создает крутящий момент, приложенный непосредственно к ротору и выходному валу двигателя;

- в силовой кинематической схеме использована комбинация вращения вспомогательных крылаток с поршнями-лопастями, расположенных на роторе двигателя и вращение самого ротора с образованием замкнутых переменных объемов в спиральном статоре двигателя (по образу поршневых двигателей).

- отсутствие нагрузок в плоскости вращения вспомогательной крылатки ротора согласно шагу спирали статора практически исключает трение между сопряженными движущимися деталями;

- использование разделительных дисков ротора позволяет сжимать рабочее тело и после воспламенения давать ему расширяться при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины;

- изготовление ротора с двумя встречными вспомогательными крылатками, обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач;

- установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов.

Принцип конструкции механизма заключается в комбинации работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов (по образу поршневых двигателей) в спиральных каналах статора двигателя.

Полученный двигатель (Фиг. 1) состоит из статора эллипсоидной формы (1) со спиральными каналами и ротора (2). На роторе установлены две сбалансированные вспомогательные крылатки (3), лопасти которых (4) выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора (5), образованных как тела вращения сопрягаемой дуги окружности поршня-лопасти вспомогательной крылатки, вращающейся вместе с ротором, а также совершающей вращение в перпендикулярной плоскости относительно вращения ротора.

Статор, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания (8). Замкнутые переменные объемы в камерах образованы стенками ротора, спиральным каналом статора и поршнями-лопастями вспомогательной крылатки ротора. Вспомогательные крылатки ротора не требуют дополнительного привода, так как их лопатки движутся по спиральным каналам статора, а сами крылатки не имеют сопротивления в плоскости их вращения.

Разделительные диски ротора (9) служат для изолирования камер «впуск - сжатие» и «рабочий ход - выпуск» друг от друга и от камеры сгорания. Принцип их работы показан на ке Фиг. 7. Верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей и прохода сжимаемого воздуха в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную, при его прохождении через камеру сгорания. Нижний разделительный диск также имеет два паза с противоположных сторон для прохождения поршней-лопастей и два сектора с перепускными каналами в форме лопаток, которые работают как лопатки газовой турбины при прохождении через них расширяющихся рабочих газов, а также предотвращают прорыв газов в соседние спиральные каналы статора. С всасывающей стороны ротора в начале (по ходу вращения вспомогательных крылаток ротора) камеры «впуск - сжатие» на роторе находятся крылатки компрессора (10) для нагнетания воздуха.

Со стороны выхлопа в конце (по ходу вращения вспомогательных крылаток) камеры «рабочий ход - выпуск» на роторе находятся крылатки газовых турбин (11), взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент. Крылатки турбин утилизируют остаточную энергию выхлопных газов, а также выполняют роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре.

Рабочим телом в двигателе используется топливно-воздушная смесь, получаемая путем впрыска форсункой (12) топлива в объем воздушного заряда, находящегося в камере сгорания, предварительно сжатого в камере «впуск - сжатие».

Рабочие циклы двигателя:

1. Поршень-лопасть вспомогательной крылатки ротора, проходя из ВТ (верхней точки) статора впускные окна и двигаясь согласованно с движением ротора по спиральному каналу статора далее, засасывает рабочую смесь в камеру «впуск».

2. Одновременно, фронтальная сторона поршня-лопасти вспомогательной крылатки ротора сжимает, поступивший ранее, заряд рабочей смеси в камере «сжатие» до стенки верхнего разделительного диска ротора и имеющей паз для прохождения поршня-лопасти вспомогательной крылатки.

3. При совмещении канала камеры сгорания и перепускного паза верхнего разделительного диска, заряд сжатого воздуха из камеры «сжатие» поступает в камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, что позволяет перемещение заряда воздуха с передней стороны поршня-лопасти на обратную при его прохождении через камеру сгорания. Затем впрыскивается и воспламеняется (искрой свечи) топливо, и начинается процесс горения-расширения «рабочий ход». Расширяющиеся рабочие газы при этом проходят перепускные каналы нижнего разделительного диска в форме лопаток, которые работают как лопасти газовой турбины;

4. Одновременно фронтальная сторона поршня-лопасти вспомогательной крылатки ротора вытесняет отработавшие газы через крылатку газовой турбины, выполняющей также и роль глушителя, а после прохождения НТ (нижней точки) статора, поршень-лопасть затем по свободной дуге вспомогательной крылатки внутри корпуса ротора снова возвращается в ВТ статора.

Все циклы происходят за один оборот ротора, так как осуществляются в разных секторах спирально-кольцевых камер двигателя. В представленном варианте двигателя имеется восемь камер сгорания и спиральных каналов статора, где две противоположные камеры работают одновременно, а остальные попарно-последовательно.

Это позволяет сделать двигатель мощным, компактным, с высоким крутящим моментом, приложенным непосредственно к выходному валу двигателя без каких-либо дополнительных кинематических связей при его передаче.

На Фиг. 2 показан ротор (вид спереди) с разделительными дисками, двумя вспомогательными крылатками и поршнями-лопастями. Сверху на роторе располагается крылатка компрессора для нагнетания воздуха. Снизу на роторе устанавливаются крылатки газовых турбин, взаимодействуя с которыми отработавшие газы, направленные спиральными каналами по касательной к внутреннему диаметру статора, создают дополнительный вращающий момент.

На Фиг. 3 показан ротор (вид сбоку).

На Фиг. 4 показан ротор (вид сверху), где видно взаимное расположение вспомогательных крылаток относительно друг друга и корпуса ротора. Также здесь хорошо читаются перепускные каналы верхнего разделительного диска для прохождения сжимаемого воздуха в камеру сгорания.

Изготовление ротора с двумя встречными вспомогательными крылатками обеспечивает работу поршней-лопастей с противоположных сторон ротора по одним и тем же спиральным каналам статора без применения возвратно-поступательных, кривошипных или эксцентриковых передач.

На Фиг. 5 показан поперечный разрез ротора, где видно как установлены вспомогательные крылатки в корпусе ротора. Также здесь видно расположение секторов перепускных каналов нижнего разделительного диска.

Использование разделительных дисков ротора, позволяет сжимать рабочее тело и после воспламенения давать ему расширяться, при следовании поршней-лопастей вспомогательной крылатки в одном направлении, а перепускные каналы нижнего разделительного диска в форме лопаток работают как лопатки газовой турбины.

На Фиг. 6 показана нижняя крышка статора (вид сверху), где показано расположение восьми диагональных каналов статора, а также выпускных импеллеров, служащих как для направления выхлопных газов на лопатки турбины, так и для крепления подшипникового узла ротора.

Установка с двух сторон статора впускных и выпускных импеллеров, а также крыльчаток компрессора с одной стороны ротора и турбины - с другой позволяет нагнетать воздушный заряд и утилизировать остаточное давление выхлопных газов. Также газовая турбина выхлопных газов выполняет еще и роль глушителя.

Для производства деталей двигателя может использоваться стандартное промышленное оборудование, токарные, фрезерные и сверлильные станки, материалы и сплавы для деталей двигателя, применяемые в машиностроении. Для изготовления лопаток разделительного диска и крылатки турбины применимы жаропрочные сплавы для газовых турбин. Изготовление статора со спиральными каналами целесообразно литьем, с последующей чистовой обработкой шаблонными фрезами. Так как получение спиральных каналов как тел вращения сопрягаемой дуги окружности легче произвести в мягком материале, таком как полимер, глина или дерево, поверхность каналов, полученного литьем статора, необходимо подвергнуть цементации и поверхностной закалке подобно втулкам цилиндров поршневого двигателя.

Существенность отличий предлагаемого двигателя от других роторных или турбинных двигателей:

- присутствие признаков обоих типов двигателей,

- содержит новый принцип решения динамического процесса и построения кинематической схемы двигателя внутреннего сгорания,

- является новым типом двигателя внутреннего сгорания.

Плюсы конструкции:

- Отсутствие возвратно-поступательных кривошипных или эксцентриковых передач в кинематической схеме двигателя с однонаправленным, свободным вращением ротора.

- Наличие замкнутых переменных объемов подобно поршневым машинам.

- Высокий вращающий момент на выходном валу даже на малых оборотах.

- Отсутствие нагруженных сопряжений и трущихся деталей двигателя, вследствие чего возможность получения высоких скоростей вращения подобно турбине.

- Получение шести, восьми и более рабочих камер и камер сгорания в одном статоре и с одним ротором позволяет достигать высокой мощности двигателя при компактных габаритах.

Все вышеизложенное позволяет автору надеяться на широкое применение нового типа двигателя, такого как многокамерный турбо-роторный двигатель в авиации, промышленности и транспорте.

Многокамерный турбо-роторный двигатель, состоящий из статора эллипсоидной формы со спиральными каналами и ротора, на котором установлены две крылатки, лопасти которых выполняют функцию поршней, создающих замкнутые переменные объемы в спиральных каналах статора, крылатки совершают вращение в перпендикулярной плоскости относительно вращения ротора, статор двигателя, корпус ротора и разделительные диски образуют в двигателе три камеры: «впуск - сжатие», «рабочий ход - выпуск» и камеру сгорания, которая по объему выполнена больше размера поршня-лопасти, верхний разделительный диск выполнен сплошным, с двумя пазами с противоположных сторон, для прохождения поршней-лопастей, нижний разделительный диск также имеет два паза с противоположных сторон и два сектора с перепускными каналами в форме лопаток газовой турбины, с всасывающей стороны ротора находится крылатка компрессора для нагнетания воздуха, а со стороны выхлопа находятся крылатки турбин, утилизирующих остаточную энергию выхлопных газов, а также выполняющие роль глушителя двигателя, содержащего как минимум шесть и более камер сгорания и спиральных каналов в одном статоре, в котором совершается комбинация работы турбинных лопаток разделительного диска ротора и турбины выхлопных газов со способом образования замкнутых переменных объемов в спиральных каналах статора двигателя.

www.findpatent.ru

Изобретение относится к области двигателестроения, а именно к роторным двигателям внутреннего сгорания. Техническим результатом является повышение надежности и ресурса. Сущность изобретения заключается в том, что двигатель содержит находящиеся в блоке с зазором ротор сжатия и ротор с камерами сгорания, кинематически связанные между собой шестернями. Ротор сжатия представляет собой объединенные вместе цилиндры и сегменты, которые поочередно проникают в соответствующие полости ротора с камерами сгорания, сжимая в них топливовоздушную смесь. Согласно изобретению, в полостях ротора с камерами сгорания располагаются ввернутые в резьбовые гнезда электроды со знаком "минус", под которые в теле ротора выбраны углубления, а в цилиндрических сегментах ротора сжатия встроены электроды со знаком "плюс". В цилиндрических сегментах ротора сжатия имеются выточки, которые совмещаются с углублениями на другом роторе, образуя камеру сгорания, а с торцевой части ротора сжатия установлен распределитель зажигания, причем ротор сжатия является бегунком системы зажигания. 3 ил.

Роторно-турбинный двигатель внутреннего сгорания предназначен для использования в качестве силового агрегата в автомобилестроении, судостроении, авиастроении и т.д. как в бензиновом, так и в дизельном варианте. Таким образом, задачей изобретения является повышение оборотов ротора, уменьшение шума работающего двигателя, увеличение мощности по отношению к весу, повышение надежности ДВС, уменьшение использования моторного масла, исключение деталей совершающих возвратно-поступательные движения и упрощение производства, повышение КПД.

Известна конструкция роторного двигателя Э.Л.Страуба US №2275205, опубликованная в марте 1942 г., которая состоит из блока, ротора сжатия, роторов с камерами сгорания, системой впрыска топливной смеси, системой зажигания, отвода выхлопных газов. Из рисунков видно, что сопряжение роторов происходит через роторы, которые представляют из себя видоизмененные шестерни. На центральной шестерне, представляющей из себя ротор сжатия, имеются симметрично расположенные два эллипсоидных выступа, выполняющие роль поршней, а на шестернях, находящихся по обеим сторонам ротора сжатия, находятся по две полукруглые полости, которые являются одновременно "цилиндрами" и камерами сгорания. Кроме того, на боковых роторах имеются специальные уплотнители-накладки, крепящиеся болтами и штифтами над краями полукруглых углублений-"цилиндров" роторов-шестерней и предназначенных для уплотнения зазоров между эллипсоидными "поршнями" ротора сжатия и полостями-"цилиндрами" боковых шестерен. В процессе работы двигателя эллипсоидные выступы центрального ротора поочередно проникают в полости боковых роторов, где происходит сжатие топливной смеси и ее воспламенение. Таким образом, синхронизация роботы двигателя поддерживается зубьями и их эллипсоидными выступами и полукруглыми полостями. Из чертежей и описания работы двигателя видно, что кинематика механизма мотора основана на шестеренчатой передаче усилия, которая требует обильного применения моторного масла, о котором, как это ни странно, в материалах описания вообще нет никакого упоминания. Если автор предполагал смазывать шестерни и эллипсоидные выступы-"поршни" моторным маслом, добавляя его в топливо, то этого явно недостаточно, так как двигатель рассчитан на работу с большими оборотами и зубья шестерен очень скоро уже не смогут обеспечивать синхронизацию рабочих циклов. То есть произойдет быстрый износ деталей, и двигатель выйдет из строя. Кроме того, вызывает большое сомнение возможность надежно воспламенять топливную смесь обычной свечой зажигания, расположенной в торце длинной серповидной камеры сгорания, как это показано в материалах описания. Также, в процессе вращения роторов, при переходе от зацепления зубьями к зацеплению эллипсоидными выступами и полукруглыми полстями, при воспламенении топливной смеси, будет происходить разбалансировка всей системы и, как следствие, высокая вибрация и поломка всего механизма, из за того, что будет невозможно создать абсолютно одинаковые условия в противоположных камерах сгорания - это разное количество поступающего топлива, разный износ уплотнителей, неодинаковое состояние свечей зажигания, износ опорных подшипников.

Предлагаемая мною конструкция двигателя внутреннего сгорания лишена недостатков двигателя Э.Л.Страуба.

Поставленная задача достигается исключением контакта между основными деталями двигателя (внутренней поверхностью блока и роторами и между самими роторами), что исключает трение, вследствие чего отпадает необходимость в смазочных материалах. Валы роторов будут вращаться, опираясь на подшипники, имеющие собственную систему смазки. Минимальный зазор, в пределах нескольких сотых долей миллиметра в прогретом состоянии, обеспечивается за счет группы косозубых шестерен, жестко посаженных на валы соответствующих роторов и находящихся в отдельном корпусе в масляной ванне (что обеспечивает их длительную и надежную работу), а также максимальным совпадением контуров основных элементов конструкции, сохраняющих минимальный зазор и процессе вращения роторов. Существующее предложение поясняется чертежами: на фиг.1 показаны основные детали двигателя, где 1 - пробки под технологические отверстия, обслуживания свечей зажигания, 2 - выхлопное окно, 3 - пограничная полость, 4 - проточки под электроды зажигания со знаком "-", 5 - электроды зажигания со знаком "+", 6 - ротор сжатия с тремя сегментами, 7 - корпус двигателя, 8 - камера сгорания, 9 - рубашка охлаждения, 10 - полость, 11 - электрод зажигания со знаком "-", 12 - форсунка впрыска топлива, 13 - ротор с камерами сгорания, 14 - окно для подачи воздуха, 15 - изолированный токопровод. На фиг.2 изображены основные детали двигателя без корпуса, где 4 - проточки под электроды зажигания "+" и "-", 5 - электроды зажигания со знаком "-", 6 - ротор сжатия, 13 - ротор с камерами сгорания, 11 - электроды зажигания со знаком "+", 18 - шестерни, 15 - изолированный токопровод. На фиг.3 представлено схематическое изображение двигателя, где 16 - валы, 18 - шестерни, 17 - распределитель зажигания с проводом, 15 - изолированный токопровод, 19 - отдельный корпус для шестерен, с масляным картером.

Двигатель моей конструкции состоит из двух роторов (возможно большее количества роторов), ротора сжатия 6, который представляет собой объединенные вместе цилиндры и сегменты (далее по тексту - сегменты) и ротора с камерами сгорания 13, находящиеся в одном блоке 7. Оба ротора кинематически связаны между собой группой косозубых шестерен 18, имеющих собственный корпус, постоянно находящихся в масляной ванне и жестко закреплены на одной оси вращения (валу) 16 с соответствующим ротором. При этом во внутреннем пространстве двигателя между роторами и внутренней поверхностью блока 7 поддерживается минимальный зазор (в пределах нескольких сотых долей миллиметра в прогретом состоянии), что позволяет отказаться от смазки основных деталей конструкции. Ротор сжатия 6 кинематически соединен с ротором 13, при этом сегменты ротора 6 в процессе вращения поочередно проникают в полости ротора 13, вследствие чего происходит сжатие топливной смеси. Рабочие циклы происходят в следующем порядке: рассмотрим на примере пары сегмент-полость. В процессе вращения роторов в полость 10 ротора 13, через окно 14, под давлением подается воздух. При дальнейшем вращении роторов 6 и 13 в полость ротора 13 через форсунку 12 впрыскивается топливо. Максимальное сжатие топливной смеси происходит при повороте роторов 6 и 13 до точки А. При этом работающий сегмент ротора 6 и соответствующая ему в данный момент полость ротора 13 располагается близко к касательной окружности ротора 13, в этот момент происходит зажигание от электрической искры, переданной бесконтактно от распределителя зажигания 17 по изолированному токопроводу 15. В результате чего топливная смесь воспламеняется и ротор 13 отталкивается - происходит рабочий ход. В свою очередь ротор 6 приобретает движение от ротора 13 через шестерню, находящуюся на его валу. Выхлоп отработанных газов осуществляется под действием собственного избыточного давления, возникающего после воспламенения топлива в полости ротора 13 по завершении рабочего хода и достижении в процессе вращения выхлопного окна 2 в корпусе двигателя. В процессе работы двигателя после воспламенения топливной смеси и в результате вращения роторов 13 и 6 неизбежно произойдет кратковременный прорыв выхлопных газов в полость области ротора 6 через образующийся зазор между взаимодействующими в данный момент сегментом ротора 6 и полостью ротора 13. Прорвавшиеся газы будут создавать высокое давление в пространстве вращения ротора 6 - это обстоятальство, по моему мнению, положительный фактор, который будет работать на удержание компрессии в фазе сжатия следующей пары сегмент-полость, т.е. давление газов в области вращения ротора 6 будет выше (или близким к нему), чем давление сжимающейся смеси (в следующей паре сегмент-полость), т.к. в процессе сжатия тоже произойдет кратковременное открытие пространства сжатия взаимодействующих пар сегмент-полость и газы из области ротора 6 будут препятствовать ускользанию сжимающейся топливной смеси. В данной конструкции ДВС высокое давление в области ротора 6 играет роль компрессионных колец традиционного поршневого ДВС. Далее весь процесс повторяется на других парах сегмент-полость. Зажигание топливной смеси при данной конструкции двигателя осуществляется следующим образом: в полостях ротора 13 располагаются ввернутые в резьбовые гнезда электроды со знаком "-" 11, а в сегментах ротора 6 встроены электроды со знаком "+" 5, под которые в теле ротора выбраны проточки 4. При работе пары сегмент-полость проточки на роторе 6 совмещаются с проточками в камерах ротора 13, образуя камеру сгорания 8. Выходы электродов роторов 6 и 13 соответственно направлены друг на друга и при достижении необходимого значения взаимопроникновения пары сегмент-полость между электродами "+" и "-" происходит искровой разряд, переданный от распределителя зажигания 17. Таким образом, ротор 6 является также бегунком системы зажигания. При дизельном варианте двигателя система воспламенения топливной смеси не потребуется. Обслуживание электродов системы зажигания обеспечивается через окна 1, в работающем состоянии герметично закрытые.

В описании приведена конструкция из двух роторов, при желании их количество может быть различно. Также число сегментов ротора 6 может быть другим. Так же можно построить конструкцию, где роторы будут иметь иное расположение, т.е. ротор сжатия 6 будет находиться в центре, а один или несколько роторов с камерами сгорания 13 будут находиться по его окружности. По сравнению с представленным аналогом представленная мною конструкция обладает несколькими значительными преимуществами:

1. Так как нет контакта между роторами, то отпадает необходимость в смазывающих материалах (кроме подшипников).

2. Система воспламенения топливной смеси более соответствует особенностям конструкции.

3. Конструкция, предложенная мною более технологична в производстве, так как в ней нет сложных поверхностей как в представленном выше аналоге.

4. Возможность для создания множества вариантов компоновки двигателя.

5. Как следствие отсутствия деталей, совершающих возвратно-поступательные движения и минимальное трение - теоретически неограниченный моторесурс, мощность, существенное снижение расхода топлива и смазывающих материалов.

Роторно-турбинный двигатель внутреннего сгорания, содержащий блок, находящиеся в нем с зазором ротор сжатия и ротор с камерами сгорания, кинематически связанные между собой шестернями, находящимися в собственном корпусе и жестко закрепленными на оси вращения соответствующего ротора, при этом ротор сжатия представляет собой объединенные вместе цилиндры и сегменты, которые поочередно проникают в соответствующие полости ротора с камерами сгорания, сжимая в них топливовоздушную смесь, системы подачи воздуха в камеру сгорания, впрыска топлива, воспламенения топливовоздушной смеси, отвода выхлопных газов, а также систему охлаждения, отличающийся тем, что в полостях ротора с камерами сгорания располагаются ввернутые в резьбовые гнезда электроды со знаком "минус", под которые в теле ротора выбраны углубления, а в цилиндрических сегментах ротора сжатия встроены электроды со знаком "плюс", при этом в цилиндрических сегментах ротора сжатия имеются выточки, которые совмещаются с углублениями на другом роторе, образуя камеру сгорания, а с торцевой части ротора сжатия установлен распределитель зажигания, причем ротор сжатия является бегунком системы зажигания.

www.freepatent.ru

Изобретение может быть использовано в газотурбинных двигателях, а также в качестве газовых, паровых и водяных турбин. Роторная турбина содержит корпус, закрепленный на подшипниках, вал с закрепленным на нем ротором. На поверхности ротора расположен кольцевой канал. В корпусе расположены отверстия входа и выхода. Боковые поверхности кольцевого канала, расположенного на поверхности ротора, выполнены в виде криволинейных поверхностей. В канале, между входным и выходным отверстием, расположен разделитель, закрепленный на корпусе. Позволяет получить максимальный вращающий момент при малых мощностях. Возможна эффективная работа при дискретной подаче рабочего тела. Отсутствуют осевые нагрузки на подшипники. При изготовлении ротора возможно применение термостойких и теплоизоляционных керамических материалов. 2 ил.

Изобретение относится к области машиностроения и применимо в газотурбинных двигателях, а также в качестве газовых, паровых и водяных турбин.

Известна турбина, содержащая корпус, закрепленный на подшипниках вал с закрепленным на нем ротором, на поверхности которого закреплены пластины. Пластины вращаются в канале корпуса, а корпусе расположены каналы входа и выхода (см. Механика машин, М. 2001 г., ст.718).

Недостатком указанной турбины является низкий КПД при использовании ее в качестве двигателя.

Задачей предлагаемого устройства является повышение удельной мощности и КПД турбины.

Поставленная задача решается тем, что боковые поверхности кольцевого канала, расположенного на поверхности ротора, выполнены в виде криволинейных поверхностей, а в канале между входным и выходным отверстием расположен разделитель, закрепленный на корпусе.

На фиг.1 - роторная турбина в поперечном разрезе А-А фиг.2; на фиг.2 - развертка поверхности ротора на плоскости.

Роторная турбина состоит из корпуса 1, ротора 2, кольцевого канала 3, выполненного с криволинейными боковыми поверхностями 4, разделителя 5, входного отверстия 6, выходного отверстия 7.

Роторная турбина работает следующим образом. Рабочее тело, например пар, подается на входное отверстие ротора 6. Пар, поступая в кольцевой канал, движется по криволинейной траектории. Сопротивление, оказываемое потоку рабочего тела боковыми криволинейными поверхностями 4, преобразуется в момент вращения ротора. Разделитель 5 разделяет герметично кольцевой канал 3 на сектор с входом 6 и выходом 7 рабочего тела. Пар после прохода заданной траектории по каналу 3 выходит с противоположной стороны разделителя. При увеличении суммарной длины кольцевого канала, с организацией последовательных переходов рабочего тела, сопротивления потоку рабочего тела и связанный с этим крутящий момент турбины могут достигать предельных величин.

Предлагаемая роторная турбина позволяет получить максимальный вращающий момент при малых мощностях. Возможна эффективная работа при дискретной подаче рабочего тела.

Отсутствуют осевые нагрузки на подшипники. При изготовлении ротора возможно применение термостойких и теплоизоляционных керамических материалов.

Роторная турбина, содержащая корпус, закрепленный на подшипниках, вал с закрепленным на нем ротором, на поверхности которого расположен кольцевой канал, в корпусе расположены отверстия входа и выхода, отличающаяся тем, что боковые поверхности кольцевого канала, расположенного на поверхности ротора, выполнены в виде криволинейных поверхностей, а в канале, между входным и выходным отверстием, расположен разделитель, закрепленный на корпусе.

www.findpatent.ru

Изобретение относится к машиностроению.