Сегодня мы опишем только некоторые проблемы, которые могут случиться с судовыми дизельными двигателями. Чтобы получить дополнительную информацию относительно возможных неисправностей двигателей, советуем обратиться к профессионалам.

В большинстве случаев неполадки в работе судовых дизелей возникают из-за несоблюдения правил технической эксплуатации или из-за неправильного регулирования узлов и механизмов агрегата. Реже проблемы с двигателями возникают из-за некачественного ремонта или в связи с чрезмерным износом агрегатов двигателя. Когда появилась неисправность, она должна быть тщательно проанализирована – нужно выявить все причины ее появления, чтобы в дальнейшем избежать ее повторения.

Самые частые проблемы с судовыми дизельными двигателями

Про остальные неисправности двигателя судового, работающего на дизельном топливе, мы расскажем вам в наших следующих статьях.

www.angleriks.ru

С целью контроля состояния отдельных узлов и систем дизеля машинная вахта через каждые полчаса, а при работе дизеля с перегрузкой — через каждые пятнадцать минут контролирует состояние и работу узлов, а вахтенный механик через каждый час заносит в вахтенный машинный журнал показания контрольно-измерительных приборов, контролирующих работу систем.

В вахтенный машинный журнал заносятся также команды, поступившие с мостика, и распоряжения старшего механика, время пуска и остановки вспомогательных механизмов, возникновение неисправностей в работе машинной установки, результаты замеров топлива, масла, охлаждающей воды и другие данные, предусмотренные формой машинного журнала.

На теплоходах, не имеющих дистанционного управления главным дизелем, у поста управления постоянно должен находиться вахтенный механик или старший моторист (моторист I класса).

На судах с центральным постом управления (ЦПУ) машинной установкой вахтенный механик обязан постоянно находиться в ЦПУ и контролировать работу главного дизеля и вспомогательных механизмов по контрольно-измерительным приборам, остальные члены машинной вахты могут находиться в ЦПУ и периодически выходить в машинное отделение для контроля работы отдельных узлов дизеля и вспомогательных механизмов. На судах без вахты в МО контроль за работой машинной установки осуществляется по приборам с командного мостика.

При возникновении аварийной ситуации вахтенный штурман (по телефону или при помощи сигнализации) направляет в машинное отделение членов машинной команды, ответственных в это время за работу установки, а также ставит в известность старшего механика.

Управление главным двигателем во время маневров осуществляет вахтенный механик, а при двухвальной установке — вахтенный и старший механик.

При возникновении неисправности в работе дизеля разрешается уменьшить нагрузку или даже остановить дизель только по приказу вахтенного штурмана. В случаях, когда при дальнейшей работе дизеля возникает угроза человеческой жизни, допускается снижение оборотов и даже остановка дизеля без ведома вахтенного штурмана, однако после остановки необходимо немедленно доложить на мостик и старшему механику причину остановки дизеля. Если внезапная остановка дизеля грозит аварией судну, вахтенный штурман имеет право потребовать дальнейшей работы дизеля, принимая возможные последствия этого на себя. Запись об этой команде заносится в вахтенный машинный и судовой журналы.

При самопроизвольной остановке дизеля необходимо немедленно доложить об этом на командный мостик и старшему механику.

Во всех случаях устранение неисправностей и производство работ разрешается осуществлять только после полной остановки дизеля. При этом, если предполагается проведение ремонтных работ в картере дизеля, то в целях предупреждения несчастных случаев, вызванных поворотом винта от набегающего потока воды за счет инерции судна или течения, необходимо обязательно включить тормоз валопровода или валоповоротное устройство.

В целях предупреждения самопроизвольной остановки дизеля в сложных навигационных условиях (следование каналами, вход и выход из порта, подход к другому судну, плавание в тумане) необходимо отключить систему аварийной защиты дизеля, однако при этом нужно внимательно следить по контрольно-измерительным приборам, чтобы параметры дизеля не достигли критических значений. Номинальные и максимально допустимые параметры устанавливаются заводом-строителем. Однако во время эксплуатации установки возникают ситуации, когда машинный персонал имеет право по команде с мостика превышать эти параметры. Так, согласно «ПТЭ судовых дизелей», при возникновении угрозы человеческой жизни и безопасности судна разрешается перегрузка дизеля в течение не более одного часа на 10% по мощности и 3% по частоте вращения. (Некоторые фирмы допускают более длительную перегрузку дизеля по времени и по мощности, что оговаривается в паспорте дизеля.) При работе дизеля с перегрузкой время осмотров сокращают до 15 мин, при этом не допускается превышение параметров, установленных заводом-строителем для режима работы с перегрузкой.

На нормальную мощность дизеля влияет также состояние атмосферы: температура и влажность воздуха, барометрическое давление. Так, согласно «ПТЭ судовых дизелей», при увеличении температуры на каждые 10° С сверх 20° С, падении барометрического давления на 25 мм рт. ст. ниже 760 мм рт. ст. мощность дизеля должна быть уменьшена на 3%. Критерием состояния дизеля при этом должны быть такие показатели: температура отработанных газов и среднее индикаторное давление, которые для цилиндров не должны превышать номинальных. При эксплуатации дизеля на малой нагрузке необходимо следить за тем, чтобы работали все цилиндры, и если наблюдаются пропуски вспышек в отдельных цилиндрах, то необходимо увеличить обороты, при отсутствии терморегуляторов поддерживать ручной регулировкой номинальную температуру охлаждающей воды; периодическим открытием контрольных кранов проверять, не выбрасывается ли в коллектор топливо и масло.

Падение давления масла в системе смазки дизеля даже на короткое время может вызвать аварию дизеля. Поэтому наблюдение за давлением масла в системе смазки, особенно на дизелях, не имеющих аварийно-предупредительной сигнализации и защиты, должно быть постоянным. При этом контролируют давление масла до и после фильтров; по разности давления судят о состоянии фильтров: при большой разности — фильтр засорен, при меньшей разности разрушены фильтрующие сетки. И в том и в другом случае переходят на запасной фильтр, загрязненный фильтр чистят, а элементы с порванными сетками заменяют. Также внимательно нужно следить и за температурой масла и его распределением по отдельным объектам. О работе маслоохладителя судят по температуре до и после холодильника.

В случае повышения температуры и падения давления масла необходимо принять меры для выявления причин, перейти на резервный масляный насос и, получив разрешение с командного мостика, уменьшить частоту вращения дизеля. Если и после этого температура и давление масла остаются критическими, дизель необходимо остановить, установить причину неисправности и устранить ее. Необходимо следить за уровнем масла в сточных цистернах, картере двигателя и расширительных бачках и при необходимости добавлять масло.

Резкое падение уровня масла может быть вызвано нарушением плотности трубопроводов, цистерн, маслоохладителей. Увеличение уровня вызывается попаданием в масло воды или топлива. Так как при этом смазывающие свойства масла резко ухудшаются, что может вызвать аварию, необходимо двигатель остановить и неисправность устранить. По контрольным трубкам необходимо следить за поступлением смазки от лубрикаторов к цилиндрам дизеля. Количество масла, поступающего на смазку цилиндров, должно быть отрегулировано согласно инструкции завода-строителя, так как чрезмерная смазка вызывает появление нагара на поршнях и пригорание компрессионных колец, а недостаток смазки приводит к интенсивному износу цилиндровой втулки, компрессионных колец и перегреву головки поршня.

Так как давление в системе смазки больше, чем давление в системе охлаждения, то в случае нарушения плотности маслоохладителя масло попадает в охлаждающую воду, поэтому необходимо один раз в сутки брать воду на анализ содержания масла.

Главное в обслуживании системы охлаждения — поддержание постоянной температуры воды на выходе из цилиндров, которая должна быть: для проточных систем 50—55° С; для замкнутых систем, сообщенных с атмосферой, 75—90° С; для замкнутых систем с паровоздушным клапаном 95—105° С.

Разность температур охлаждающей воды между отдельными цилиндрами не должна превышать 5° С. Минимально допустимая температура воды на выходе у проточных систем охлаждения 15° С, а желательный перепад температур между входящей в двигатель и выходящей из него воды для проточных систем 10—20° С, для замкнутых систем 7—15 С. С целью уменьшения термических напряжений дизель целесообразно охлаждать большим количеством теплой воды, так как охлаждение дизеля холодной водой приводит к возникновению больших термических напряжений и трещин во втулках и крышках цилиндров, головках поршней.

Температура масла, выходящего из системы охлаждения поршней, не должна превышать 80° С.

Перечисленные выше температуры рекомендованы «ПТЭ судовых дизелей». Однако многие фирмы устанавливают предельно допустимые температуры, отличающиеся от рекомендованных. При внезапном падении давления или повышении температуры в системе охлаждения необходимо уменьшить обороты дизеля, перейти на резервный насос охлаждения, и если после этого температура охлаждающей воды остается высокой, то необходимо по разрешению с командного мостика остановить дизель, выявить и устранить неисправность.

В целях предупреждения перегрева отдельных деталей после остановки дизеля необходимо продолжать прокачивать его охлаждающей водой при одновременном проворачивании коленчатого вала. В целях предупреждения образования воздушных пробок и местного перегрева отдельных деталей необходимо периодически удалять воздух и газы из системы охлаждения через специальные краны; это относится прежде всего к проточным системам охлаждения, когда во время бортовой качки возможно оголение кингстона и «захват» воздуха. У дизеля с замкнутой системой охлаждения необходимо следить за уровнем воды в расширительном баке: чрезмерное падение уровня воды вызывается нарушением плотности системы, а повышение уровня — нарушением плотности холодильника.

С целью предупреждения подсоливания пресной воды обычно давление в замкнутом контуре пресной воды выше, чем в системе забортной воды. Один раз в сутки необходимо отбирать пробу пресной воды на анализ с целью определения ее солености, а также содержания в ней масла, топлива и антикоррозионных присадок.

Многие главные дизели морских судов имеют терморегуляторы для автоматического поддержания температуры воды на выходе из дизеля, однако это не освобождает обслуживающий персонал от наблюдения за системой охлаждения.

Запуск дизеля и его работа во время маневрирования судна, а также в других сложных навигационных условиях осуществляются на легком топливе. После выхода судна в море топливные насосы переключают на тяжелое топливо, при этом необходимо учитывать, что плотность тяжелого топлива больше плотности легкого и масса заряда за один впрыск увеличивается, поэтому необходимо рукояткой регулировки топливных насосов уменьшить подачу топлива до номинальных оборотов коленчатого вала.

Так как большинство малооборотных дизелей и многие среднеоборотные работают на тяжелых топливах, наблюдение за системой топливоподготовки и качеством топлива, поступающего к топливным насосам, должно быть объектом постоянного внимания обслуживающего персонала.

При переходе на запасную цистерну необходимо выпустить из нее отстой, переключить топливную систему и только после этого отключить расходную цистерну. Чтобы предупредить испарение легких фракций, содержащихся в топливе, при его подогреве и образование газовых пробок в топливных насосах, давление после топливоподкачивающего насоса должно быть не менее 5—6 бар, а с целью предупреждения обводнения топлива давление пара в подогревателях должно быть ниже давления топлива.

Работу топливных насосов и форсунок можно контролировать по гидравлическим ударам на ощупь — по форсуночным трубкам и при помощи контрольных щупов, установленных на форсунках.

При зависании иглы форсунки сила гидравлических ударов в форсуночной трубке уменьшается, качество распыла ухудшается и догорание топлива происходит при расширении, а это приводит к увеличению температуры газов на выпуске.

Если игла форсунки застрянет в нижнем положении, сила гидравлических ударов увеличится, что может привести к разрушению форсуночной трубки или иглодержателя форсунки. И в том и в другом случае после остановки дизеля форсунку необходимо заменить.

Во время работы дизеля необходимо периодически проверять температуру труб, подводящих воздух к пусковым клапанам. Если клапан неплотно прилегает к гнезду, то труба нагревается. Если при этом дизель остановить нельзя, то необходимо отключить топливный насос этого цилиндра и при первой возможности клапан притереть или расходить.

Обслуживание и контроль за работой системы продувки и наддува заключается в поддержании в чистом состоянии воздушных фильтров, наблюдении за работой продувочных насосов и газотурбонагнетателя. С этой целью необходимо:

В случае воспламенения газов в продувочном ресивере или подпоршневых пространствах цилиндров — двигатель остановить и включить систему пожаротушения.

При выходе из строя газотурбонагнетателя — застопорить его ротор, уменьшить подачу топлива в цилиндры, чтобы температура газов на выпуске была не выше номинальной. О состоянии подшипников и проточной части газотурбонагнетателя судят по времени вращения ротора после остановки дизеля. Это время определяет инструкция завода-строителя, оно колеблется в пределах 1—2,5 мин.

Для контроля качества горения в цилиндре один раз за вахту проверяют цвет отходящих газов. С целью предупреждения пожара в глушителях и искрогасителях периодически, в зависимости от рода топлива, выпускают гудрон.

mirmarine.net

В процессе технической эксплуатации судовых ДВС возникают характерные неисправности, которые чаще всего бывают из-за нарушений инструкций заводов-изготовителей и Правил обслуживания судовых дизелей и ухода за ними.Из-за большого разнообразия конструкций судовых ДВС рассмотреть все случаи и причины неисправностей невозможно, поэтому остановимся лишь на наиболее часто встречающихся неполадках.1. При пуске ДВС сжатым воздухом коленчатый вал не проворачивается.Причинами этого могут быть: невыключенное валоповоротное устройство; сильно зажатый сальник дейдвуда; неотжатый тормоз валопровода; неисправность пускового устройства и отсутствие необходимого давления воздуха в пусковой магистрали.Для устранения неисправностей необходимо выключить валоповоротное устройство, ослабить затяжку сальника дейдвуда и отжать тормоз валопровода.При заедании главного пускового клапана или пусковых клапанов отдельных цилиндров следует попытаться стронуть их вручную на месте. Если это невозможно, необходимо неисправные клапаны разобрать, очистить от нагара, промыть, смазать и установить на место.2. Уменьшается частота вращения ДВС при работе его под нагрузкой. Причинами этого могут быть: недостаточный прогрев двигателя перед включением его под нагрузку; неравномерное распределение нагрузки по цилиндрам, перегрузка двигателя; неисправности в работе одного или нескольких ТНВД; засорение впускного коллектора и воздушных фильтров; падение давления продувочного или наддувочного воздуха; неисправность регулятора частоты вращения и уменьшение подачи топлива в цилиндры вследствие сильного загрязнения фильтров.В случае значительной разницы распределения нагрузки по цилиндрам следует остановить двигатель и выполнить все мероприятия, предусмотренные в этом случае заводской инструкцией.Если двигатель перегружен, то необходимо немедленно снизить частоту вращения главного ДВС, работающего на винт, или уменьшить нагрузку дизель-генераторов.Ремонт топливных насосов производится после остановки двигателя. Необходимо проверить отсутствие заеданий плунжера, клапанов и толкателей привода, а также исправность пружин, роликов и кулачных шайб ТНВД. Выявленные дефекты устранить, а негодные детали заменить новыми.При уменьшении давления продувочного или наддувочного воздуха следует при первой возможности вскрыть (разобрать) продувочный насос или наддувочный агрегат для осмотра и ремонта.3. Постепенно уменьшается частота вращения двигателя. Основные причины: заедание одного из поршней, а также подплавка одного или нескольких рамовых подшипников. Необходимо остановить двигатель, осмотреть поршни и втулки цилиндров и при обнаружении задира вскрыть рабочий цилиндр, вынуть поршень и тщательно осмотреть все детали кривошипно-шатунного механизма. Проверить системы смазки и охлаждения. В зависимости от характера повреждения дефектные детали зачистить или заменить новыми. Произвести сборку ДВС с установкой номинальных зазоров во всех соединениях. Во втором случае необходимо вскрыть картер и проверить температуру нагрева рамовых подшипников. Сильно нагретые подшипники следует разобрать, устранить дефекты и собрать, установив номинальные зазоры.4. Двигатель внезапно останавливается. Причинами могут быть: прекращение подачи топлива к ТНВД; содержание в топливе большого количества воды и попадание воздуха в топливный трубопровод и топливные насосы. В первом случае необходимо закачать топливо в расходную цистерну до установленного уровня. Два других случая рассматривались выше.5. Двигатель стучит во время работы. Это может быть вызвано: большим опережением подачи топлива; большим количеством подаваемого топлива в цилиндры; заеданием игл форсунок; большими зазорами в головном или шатунном подшипниках, а также большими зазорами между зубьями шестерен привода.Зазоры в подшипниках или шестернях привода устанавливаются в период профилактического ремонта, за исключением случаев, когда дальнейшая эксплуатация двигателя грозит аварией. Устранение остальных неисправностей рассматривалось выше.6. Во время работы двигателя «стреляют» предохранительные клапаны. Основными причинами являются: перегрузка одного цилиндра или всего двигателя; большое опережение подачи топлива; попадание воды в цилиндр во время его наполнения воздухом, ослабление затяга пружины предохранительного клапана или заедание его в открытом состоянии.В последнем случае необходимо после остановки двигателя отрегулировать затяжку пружины, расходить предохранительный клапан или заменить его новым.7. Двигатель не останавливается при переводе рукоятки управления в положение «Стоп». Это происходит из-за неправильной установки (или нарушения во время работы двигателя) «нулевого положения» топливных насосов, неисправности регулятора частоты вращения или заедания связи регулятора с ТНВД. Двигатель в этом случае следует остановить выключением подачи топлива к топливным насосам с помощью быстрозапорного клапана на топливном трубопроводе или индивидуальным выключением каждого топливного насоса.

Виды судовых тревог

Предусматриваются следующие виды тревог:

-Общесудовая тревога

-Борьба с огнем

-Борьба с водой

-Разлив нефтепродуктов

-и этим не огнаничивается.

-Человек за бортом

-Шлюпочная тревога(Оставление судна).

Общесудовая тревога:

Сигналом общесудовой тревоги согласно SOLAS(гл.III пр. 37 п.1; LSA Code пункт 7.2) является семь или более коротких звуковых сигналов и следующего за ними одного продолжительного звукового сигнала, подаваемых судовым свистком или сиреной и, дополнительно – электрическим звонком или ревуном или другим равноценным звукосигнальным устройством, работающим от основного и аварийного источников электроэнергии. Сигнал повторяется 3-4 раза. Сигнал сопровождается объявлением по громкоговорящей связи о виде тревоги с возможными пояснениями относительно действий судового экипажа в конкретной ситуации. Отбой тревоги объявляется голосом по трансляции. Тревога объявляется вахтенным помощником капитана самостоятельно или по указанию капитана в случаях:

- необходимости заблаговременно подготовить судно к предотвращению предполагаемой опасности;

- поступления внутрь судна забортной воды;

- возникновения на судне взрыва, пожара, утечки газа или обнаружении первых признаков пожара - дыма и запахов гари, газов;

- других аварийных ситуаций.

При объявлении общесудовой тревоги все члены судового экипажа прибывают на места, указанные в расписании по тревогам, имея при себе спасательные жилеты и установленное снаряжение, и действуют в соответствии с обязанностями по расписанию или следуя указаниям, передаваемым из главного командного пункта (с мостика). По общесудовой тревоге расписанными членами судового экипажа производится герметизация помещений судна и подготовка к спуску коллективных спасательных средств.

Человек за бортом:

Возможны три ситуации:

1. немедленные действия. Человек за бортом обнаружен с ходового мостика, и соответствующие действия предпринимаются незамедлительно;

2. действия, предпринимаемые с некоторой задержкой. Информация о человеке за бортом поступила на мостик, и соответствующие действия предпринимаются с задержкой;

3. действия, предпринимаемые в случае исчезновения человека. На мостик передано сообщение о том, что человек пропал без вести.

В случае первых двух ситуаций применяются маневр Уильямсона, маневр Андерсона. В случае третьей ситуации - маневр Щарнова (возвращает судно в свой кильватер). Объявляется вахтенным помощником капитана при падении человека за борт на ходу судна или при обнаружении его в море подачей трѐх продолжительных корабельных гудков с объявлением по громкоговорящей связи- человек за бортом. Расписанные по этой тревоге члены судового экипажа обеспечивают организацию наблюдения и необходимых маневров судна, подготовку и спуск дежурной спасательной шлюпки, поиск человека за бортом и его спасение. Общее руководство спасательной операцией должен возглавлять капитан. Он обязан принять все меры к спасению человека, упавшего за борт, и может покинуть район поиска только после того как станет ясна безрезультативность дальнейших поисков.

Шлюпочная тревога:

Объявляется только по указанию капитана судна при угрозе гибели судна, когда возникает необходимость его оставления экипажем. Сигнал общесудовой тревоги - семь или более коротких и один продолжительный звук колоколом громкого боя; сигнал повторяется 3-4 раза с объявлением вида тревоги по громкоговорящей связи. По этому сигналу все члены судового экипажа в спасательных жилетах должны собраться в установленных местах сбора. Расписанные члены судового экипажа производят спуск на воду коллективных спасательных средств, обеспечивая организованную и по возможности безопасную посадку в них людей, проверку отсутствия людей, оставшихся на борту судна, отход спасательных средств от судна и управление ими.

28.3. Люковые закрытия

Грузовые люки — большие вырезы в палубах над грузовыми трюмами. На твиндечных судах они располагаются один над другим. В верхней палубе люки ограждаются по всему периметру толстым вертикальным стальным поясом — комингсом — высотой до 1 м, а в твиндеках - леерами. Люковые закрытия по способу закрывания и открывания грузовых люков подразделяют на простые и механизированные.

Простые люковые закрытия состоят из съемных стальных бимсов, деревянных лючин и брезента. Бимсы закладывают в гнезда на продольных комингсах и служат опорами для лючин. Уложенные на бимсы лючины верхней палубы покрывают брезентом, который поджимается стальными шинами к комингсам и надежно заклинивается по периметру люка. Поперек каждого ряда лючин поверх брезента накладывают и скрепляют с комингсом люка окованные деревянные шины. Люки в твиндеках обычно закрывают только лючинами.

Простые люковые закрытия недостаточно надежны, особенно при больших размерах люков, а их снятие и установка на место требуют большой затраты времени и ручного труда. Поэтому все современные суда оборудуют механизированными люковыми.закрытиями.

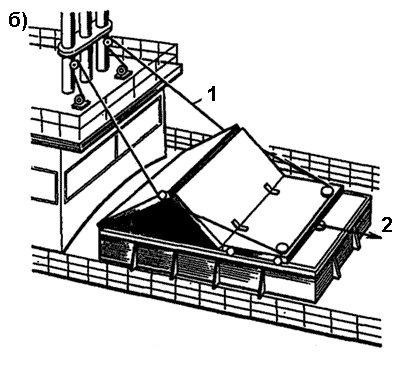

Механизированные люковые закрытия быстро и безопасно ставят и снимают грузовыми лебедками или специальными гидравлическими приводами. Их подразделяют на съемные, откатываемые, откидные и наматываемые.

Съемные закрытия просты по конструкции и надежны в эксплуатации. Такое закрытие представляет собой металлическую крышку, соответствующую размерам грузового люка, которую снимают и ставят на место грузовой стрелой. По-походному крышку закрепляют винтовыми задрайками, которые одновременно уплотняют резину, уложенную по периметру крышки, обеспечивая водонепроницаемость закрытия. Съемные закрытия применяются на судах с небольшими люками.

Откатываемые закрытия имеют тросовый привод от грузовой лебедки. Наиболее распространенным закрытием этого типа является закрытие системы Мак-Грегора (рис. 1. а). Оно состоит из нескольких стальных коробчатых крышек (секций), которые для прочности с внутренней стороны подкреплены продольными и поперечными ребрами жесткости. Крышки соединены цепями 4, тросами или металлическими тягами.

Имеется несколько конструкций люковых закрытий системы Мак-Грегора, отличающихся одна от другой в основном некоторыми деталями открывающего и подъемного устройств. Существуют закрытия системы Мак-Грегора с автономными опрокидывающимися крышками. Каждая крышка (рис. 1, б) имеет с боковых сторон по два ведущих ролика 2 и по одному осевому роульсу с желобками 3. Ведущие ролики опираются на направляющие полки 1 (см. рис. 1, а) комингса, по которым крышки могут перемещаться вдоль люка. Осевые роульсы выступают в стороны несколько больше, чем ролики, и при перемещении крышки вдоль комингса их желобки остаются за внешними краями направляющих полок. В конце полок к их наружным сторонам приварены вертикальные листы, имеющие скосы 5.

Рис. 1. Откатываемое люковое закрытие системы Мак-Грегора.

Открываются и закрываются трюмы посредством тросовой передачи 7 от грузовой лебедки 8 (рис. 1, в). Для отката крышек ходовой конец троса закрепляют за утку 10 ведущей крышки 9 (см. рис. 1, а). При натяжении троса все крышки начинают откатываться на ведущих роликах по направлению силы тяги. При подходе каждой крышки к концу направляющих полок ведущие poлики сходят с них, а направляющие роульсы наезжают своими желобками на скосы и поднимают крышку. Свисающая за поперечный комингс люка часть крышки под действием силы тяжести поворачивает крышку на направляющих роульсах. После полного раскрытия люка все крышки занимают вертикальное положение под рострами грузовой рубки.

Для закрытия люка трос, закрепленный за утку последней крышки, выбирают лебедкой, расположенной по другую сторону люка, или той же лебедкой 8 (см. рис. 1, б), проведя трос через блок на противоположной стороне люка. При натяжении троса ведущая крышка тянет за собой остальные. Когда она доходит до упора, первая крышка 6 занимает горизонтальное положение. После этого трос переносят с ведущей крышки на первую и обтягивают, плотно прижимая крышки одна к другой. Для полного обжатия резинового уплотнения крышки прижимают одну к другой клиновыми зажимами, а к комингсу люка — винтовыми задрайками.

Перед открытием люка крышки немного приподнимают, так как при горизонтальном перемещении плотно прижатых одна к другой крышек может повредиться резиновое уплотнение. Для подъема крышек имеются специальные приспособления различных конструкций.

Простейшее откидное закрытие — стальная крышка, закрывающая весь люк. Она соединена шарнирно с комингсом и при открытом люке устанавливается в вертикальном положении.

Для закрывания больших грузовых люков применяются закрытия, состоящие из нескольких секций, соединенных между собой. Они бывают двух- и трехсекционные, одностворчатые, откидывающиеся в нос или в корму судна, и четырехсекционные, двустворчатые, попарно откидывающиеся в обе стороны. Для подъема крышек и установки их на место применяется преимущественно гидропривод иреже — тросовый привод с тягой от лебедок.

Одностворчатое двухсекционное закрытие с гидравлическим приводом, шарнирно соединенное с кормовым комингсом люка (рис. 2, а), состоит из двух секций: ведущей 5 и ведомой 3. Секции в створке соединяются между собой двумя-тремя межсекционными и одной-двумя холостыми петлями. Первые являются основными, а вторые служат дополнительными шарнирами. Ведущая секция соединена шарнирно с фундаментом 10 двумя-тремя силовыми петлями 8, а каждая петля — с гидроцилиндрами 11. Фундаменты и гидроцилиндры находятся за просветом люка у комингса. На одной из петель есть нажимной ролик для воздействия на рычаг конечного выключателя при открывании люка.

Каждая секция состоит из сплошных поперечных и разрезных продольных балок, приваренных снизу к стальному настилу секций. По периметру секций изнутри установлены угольники, образующие пазы, в которые вклеены уплотнительные прокладки и угловые вкладыши из губчатой резины. Уплотнителями между секциями служат бурты и планки. Предусмотрена система для стока и отвода воды, проникшей через уплотнение, с выходом в дренаж и водосборники 1.

На ведомой секции установлены два кронштейна с катками 2. На горизонтальных полках продольных комингсов люка для катков имеются две направляющие дорожки 6 с уклоном в районе кормового комингса. Уклон облегчает раскатывание секции в начале закрывания люка. У носового поперечного комингса дорожки имеют аналогичный уклон 13, который обеспечивает плавное, без затирании уплотнение стыка. Для обжатия секции по периметру закрытий установлены быстродействующие задрайки 12. Вертикальные стыки между секциями защищены от прямых ударов волн щитками 4. Для стопорения створок при открывании люка имеются упоры 9, а положение створок при открытом люке фиксируется двумя цепнымн стяжками 7.

Рис. 2. Откидные люковые закрытия.

При открывании люка ведущая секция под давлением штока поршня гидроцилиндра медленно поднимается, увлекая за собой ведомую секцию. В начальный момент закрывания люка гидроцилиндры сталкивают секции, а в дальнейшем они раскатываются и укладываются на место под действием силы тяжести. Гидроцилиндры в этом случае служат для торможения и плавного закрывания люка.

Четырехсекционное, двустворчатое закрытие отличается от рассмотренного в основном тем, что оно состоит из четырех секций, соединенных попарно в две створки. Каждая из створок двумя силовыми петлями соединена шарнирно с фундаментом и с гидроцилиндрами. Створки открываются в нос и в корму независимо одна от другой. Для надежного торцового уплотнения между створками служат клинья и механизмы разъема.

Управление работой закрытий осуществляется с электрических щитов, установленных в водозащищенных ящиках под полкой комингса люка.

Люк с односторонним трехсекционным закрытием с тросовым приводом (рис. 2, 6) открывают и закрывают лебедками, выбирая тросы соответственно 1 и 2.

Наматываемые закрытия применяются сравнительно редко.

29.1. Подготовка дизеля к работе и пуску.

Подготовка дизеля к работе должна обеспечить приведение дизеля, обслуживающих механизмов, устройств, систем и трубопроводов в состояние, гарантирующее их надежность пуска и последующую работу.

Подготовка дизеля к работе после разборки или ремонта должна производиться под непосредственным наблюдением сменного мастера. При этом необходимо убедиться в том, что:

- все разбиравшиеся соединения собраны и надежно закреплены;

- выполнены необходимые регулировочные работы; особое внимание должно быть обращено на установку нулевой подачи топливных насосов высокого давления;

- все штатные контрольно-измерительные приборы установлены на место, соединены с контролируемой средой и не имеют повреждений;

- системы дизеля заполнены рабочими средами (водой, маслом, топливом) соответствующего качества;

- топливные, масляные, водяные и воздушные фильтры очищены и исправны;

- при прокачке маслом при открытых картерных щитах смазка поступает к подшипникам и другим точкам смазки;

- защитные крышки, щиты и кожухи установлены на место и надежно закреплены;

- трубопроводы топливной, масляной, водяной и воздушной систем, а также рабочие полости дизеля, теплообменных аппаратов и вспомогательных механизмов не имеют пропусков рабочих сред;

- особое внимание должно быть обращено на возможность протечки охлаждающей воды через уплотнения цилиндровых втулок, а также на возможность попадания топлива, масла и воды в рабочие цилиндры или в продувочный (всасывающий) ресивер дизеля;

- выполнена проверка форсунок дизеля на плотность и качество распыла топлива.

poisk-ru.ru

Существует несколько способов пуска ДВС; главные из них: ручной пуск, стартерный пуск, пуск двигателя сжатым воздухом.

Вручную запускаются вспомогательные ДВС малой мощности, аварийные двигатели ( и для питания радиостанции) и главные двигатели спасательных шлюпок и небольших катеров: при помощи специального привода раскручивают коленчатый вал двигателя, при этом поршни совершают возвратно-поступательное движение; при определенной частоте вращения вала, когда температура в цилиндре становится выше температуры самовоспламенения топлива, включают топливные насосы. Многие двигатели с ручным пуском имеют декомпрессионное устройство, которое снимает компрессию в цилиндре двигателя во время разгона коленчатого вала, после чего декомпрессионное устройство отключается и включаются топливные насосы. Главное при ручном пуске — обезопасить обслуживающий персонал; с этой целью пусковые приспособления должны отключаться автоматически, как только частота вращения коленчатого вала становится больше частоты вращения рукоятки, т. е. когда двигатель начинает работать на топливе.

Суть стартерного пуска заключается в том, что коленчатый вал двигателя раскручивается электродвигателем или небольшим двигателем внутреннего сгорания, который предварительно запускается вручную (последний способ для пуска судовых дизелей не применяется). Электростартерный пуск применяется при запуске некоторых вспомогательных дизелей и главных двигателей небольших катеров, что особенно удобно при дистанционном управлении.

Разновидностью электрического пуска является пуск двигателя обратимым генератором; этот способ применяется в дизель-генераторной установке постоянного тока, когда на время пуска генератор работает как электродвигатель и раскручивает коленчатый вал дизеля. Источником электрической энергии при этом может быть аккумуляторная батарея или работающий дизель-генератор.

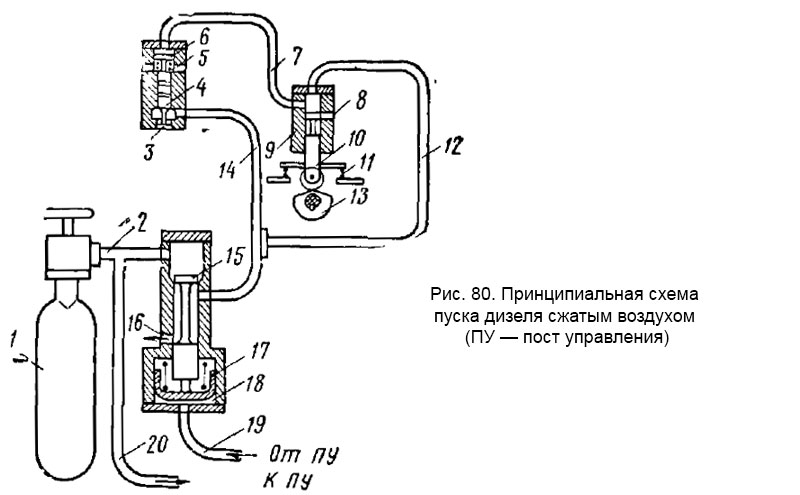

Запуск дизелей мощностью свыше 100 квт осуществляется, как правило, сжатым воздухом. Суть пуска дизелей сжатым воздухом заключается в следующем: в цилиндры дизеля поочередно, согласно порядку работы, через специальные пусковые клапаны направляется сжатый воздух, создающий усилие, достаточное для раскручивания коленчатого вала до пусковой частоты вращения, после чего включаются топливные насосы и некоторое время происходит параллельная работа системы пускового воздуха и системы подачи топлива, затем пусковую систему отключают и двигатель работает на топливе.

В систему пуска двигателя сжатым воздухом входят следующие устройства: воздухохранители (баллоны) сжатого воздуха, главный пусковой (маневровый) клапан, пусковой воздухораспределитель, пусковые клапаны цилиндров и трубопровод пускового воздуха.

Принципиальная схема пуска двигателя сжатым воздухом показана на рис. 80. Сжатый воздух из баллона 1 по трубопроводу 2 поступает к главному пусковому (маневровому) клапану 15 и к посту управления по трубопроводу 20, Для открытия маневрового клапана воздух от поста управления по трубопроводу 19 направляют в полость 18; в результате воздействия воздуха на поршень 17 открывается маневровый клапан 15 и пусковой воздух по магистрали 14 поступает одновременно ко всем пусковым клапанам 3; пусковой воздух действует на тарелку клапана и на разгрузочный поршень 4, площади которых равны, поэтому за счет пружины 5 пусковые клапаны остаются закрытыми.

Управляющий воздух по магистрали 12 поступает к золотниковым коробкам 9 и воздействует на золотники 10, Золотник, находящийся против косого среза кулачковой шайбы 13, преодолевает сопротивление пружины 11 и, перемещаясь вниз, открывает канал 7 для прохода управляющего воздуха к пусковому клапану. Воздействуя на поршень 6, управляющий воздух открывает пусковой клапан, и пусковой воздух из магистрали 14 поступает в цилиндр. За счет энергии пускового воздуха поршень в этом цилиндре перемещается вниз, и коленчатый вал двигателя начинает проворачиваться. От коленчатого вала вращается кулачная шайба 13. Если золотники управления всеми пусковыми клапанами расположены радиально и приводятся в действие от одной кулачной шайбы, то при ее проворачивании открывается золотник управления клапаном следующего цилиндра и т. д., согласно порядку работы цилиндров. При рядном расположении золотников каждый из них приводится в действие от своей кулачной шайбы, закрепленной на общем валу, однако принцип остается тот же. Система пуска остается включенной до тех пор, пока частота вращения коленчатого вала не станет достаточной для включения топливных насосов. Закрытие пусковых клапанов осуществляется следующим образом: кулачная шайба 13, поворачиваясь, перемещает вверх золотник 10, который сообщает надпоршневое пространство пускового клапана 3 через трубопровод 7 с каналом 8, — управляющий воздух стравливается в атмосферу, и пружина 6 закрывает пусковой клапан. После окончания пуска и закрытия главного маневрового клапана воздух из системы пуска стравливается в атмосферу через канал 16.

mirmarine.net

За навигацию 2015 года т/х Волгонефть 242 были выявлены следующие неисправности:

1)Перегрев двигателя: переборка водяного насоса наружного контура охлаждения с заменой вала и приводной шестерни

2)При проведение технического осмотра была обнаружена неисправность форсунки 3 – его цилиндра правого главного двигателя . Переборка форсунки с заменой распылителя. Замены распылителя и замены уплотнительного резинного кольца

3) При установке рукоятки выносного поста в положение «Стоп» двигатель не остановился . Была произведена переборка клапана «Стоп» в системе ДАУ с заменой резиновых колечек , бочонков и мембраны .

Судовая энергетическая установка

Дать полную техническую характеристику главных и вспомогательных двигателей.

Судовой дизельный двигатель 8NVD48AU восьмицилиндровый вертикальный тронковый простого действия реверсивный с газотурбинным наддувом.

Двигатели оборудованы ДАУ и средствами автоматизации.

Краткая техническая характеристика двигателя

| Конструктивные параметры | Ед. измерения | 8NVD48A-2U |

| Конструкция | - | Вертикальный, рядный, 4-х тактный дизель с водяным охлаждением и непосредственным впрыском, реверсивный, с газотурбинным наддувом |

| Число цилиндров | шт | |

| Диаметр цилиндра | мм | |

| Ход поршня | мм | |

| Рабочий объем 1-го цилиндра | дм3 | 38,6 |

| Общий литраж | дм3 | 231,6 |

| Степень сжатия | - | 13,25 |

| Номинальная мощность | кВт | |

| Частота вращения | Мин-1 | |

| Пуск | - | Сжатым воздухом |

| Управление | - | ДАУ, электрическое |

| Топливо | - | Дизельное и моторное |

Судовые двигатели типа NVD48 представляют собой непосредственно реверсивные четырехтактные дизельные двигатели простого действия тронковой конструкции. Двигатели судовые типа NVD48 имеют наддув от газотурбонагнетателя. Фундаментная рама и блок цилиндров дизеля изготовлены из серого чугуна. Анкерные связи создают жесткое соединение между обеими частями остова и воспринимают усилия газов сгорания, передаваемые на коленчатый вал через поршень и шатун. Тем самым фундаментная рама и блок цилиндров освобождаются от растягивающих усилий. В целях восприятия упора гребного винта служит однодисковый упорный подшипник.

Двигатель 8NVD48AU

1-Анкер; 2-Коленчатый вал; 3-Фундаментная рама; 4-Масляная трубка; 5-Предохранительный клапан; 6-Терморегулятор; 7-Магистраль; 8-Холодильник воды; 9-Трубчатый холодильник; 10-Блок-картер; 11-Выпускной коллектор; 12-Крышка цилиндра; 13-Форсунка; 14-Пусковой клапан; 15-Наддувочный (впускной) коллектор; 16-Втулка цилиндра; 17-Поршень; 18-Топливный насос; 19-Распределительный золотник; 20-Распределительный вал; 21-Шатун.

Вспомогательный двигатель (Двигатель 6Ч18/22)

Нереверсивные дизели типа 6ч18/22, мощностью 100 кВт. Их используют на судах в качестве вспомогательных двигателей.

| Дизель-генератор | 3хДГРА2А100/750 |

| Дизель | |

| Номинальная мощность, кВт | |

| Частота вращения, мин-1 | |

| Пуск | Сжатым воздухом |

| Топливо | Дизельное |

| Генератор | ГСС-103-8М |

| Род тока | Переменный |

| Напряжение, В | |

| Мощность, кВт |

Составные части дизельного двигателя типа ч18/22:

1-Чугунная (фундаментная) рама, 2-Предохранительный клапан, 3-Блок цилиндров, 4 - Распределительный вал, 5 – Воздухораспределитель, 6 - Холодильник (охладитель) воды, 7 - Выпускной коллектор, 8 - Форсунка, 9 - Крышка цилиндра, 10 - Поршень, 11 - ТНВД, 12 - Втулка цилиндра, 13 - Палец поршня, 14 - Шатун, 15 - Анкерный болт, 16 - Картерная крышка, 17 - Коленчатый вал, 18 - Анкерная шпилька.

План МКО.

1.Зачистной насос

2.Грузовой насос 1

3.Грузовой насос 2

4.Шторм бак правого двигателя

5.Компрессор

6.Сепаратор

7.Балоны с сжатым воздухом для ГД

8.Пожарный насос 1

9.Водяной теплообменник правый двигатель

10.Маслоперекачивающий насос

11.Расширительный бак

12.Топливоперекачивающий насос

13.Расширительная топливная цистерна

14.Компрессор

15.Напорный фильтр озон 0.5

16.Расширительный бак котла

17.Насос скруббер(хозяйственный)

18.Шторм бак левого двигателя

19.Водяной теплообменник левого двигателя

20.Насос трюмно-осушительный

21.Пожарный насос 2

22.Балоны с сжатым воздухом для ДГ

23.Баластный насос

3.3. Кратко охарактеризовать особенности основных деталей остова и деталей движения главных двигателей (КШМ).

В состав КШМ входят: коленчатый вал, шатуны и поршни.

Поршень изготовлен из высококачественного алюминиевого сплава.

Длина: 505 мм

Диаметр поршневого пальца: 125 мм

В состав шатуна входят: стрежень, корпус и крышка подшипника. Все три детали выполнены штампованными .

Коленчатый вал уложен в стоячих подшипниках картера рядом с каждым коленом и, кроме того, непосредственно рядом с маховиком. Изготовлен из Мартеновской стали

Диаметр коренного подшипника: 210 мм

Диаметр шатунного подшипника : 200 мм

Фундаментная рама - Фундаментная рама несет в своих постелях опору коленчатого вала. Подача масла в подшипники проводиться через отверстия в подшипниковых крышках. Взрывозащитные клапаны имеют цель дать возможность снижения избыточного давления в картере в случае возможного возникновения в нем взрывов. Фундаментная рама служит заодно и поддоном двигателя.

Стенки фундаментной рамы по высоте выходят за пределы опорных точек коленчатого вала. Благодаря этому опора не может деформироваться усилиями, возбуждающимися в месте соединения рамы с блоком цилиндров. Для закрепления подшипниковых крышек служат шпильки, оформление в виде упругих болтов. Подшипниковые крышки пригнаны сбоку в постели рамы.

В целях обеспечения хорошей доступности к кривошипно-шатунному механизму со стороны газораспределения и с выпускной стороны двигателя вделаны картерные люки с крышками. Часть крышек картерных люков несет несет на себе взрывозащитный клапан.

Фундаментная рама и блок цилиндров соединяются друг с другом туго шпильками, оформлены в виде упругих болтов. Для возможности закрепления двигателя на фундаменте привинчены к обоим сторонам фундаментной рамы опорные полки.

Блок цилиндров - В блок цилиндров вставлены втулки последних, охлаждающую рубашку которых он заодно образует. Кроме того, в верхней части блока цилиндров со стороны газораспределения двигателя установлен в подшипниках распределительный вал.

На блок цилиндров насажены сверху крышки цилиндров. Шпильки, служащие для их крепления, оформлены в виде упругих болтов.

С выпускной стороны двигателя к блоку цилиндров прилита камера наддувочного воздуха. Под ней находятся крышки водяных полостей.

Втулка цилиндров - Втулки цилиндров вместе с крышками последних образуют камеры сгорания двигателя. Кроме того, происходит во втулках цилиндров направление поршней.

Верхний пояс втулки цилиндров притерт в блоке цилиндров для обеспечения надлежащего прилегания и уплотнения. На нижнем конце втулки цилиндра заложены три кольца круглого сечения из резины с целью уплотнения водяного пространства. Полость между обоими верхним и нижним кольцами круглого сечения сообщается отверстием в блоке цилиндров с машинным отделением. Благодаря этому возможен легкий контроль уплотнения.

Втулка цилиндра омывается непосредственно охлаждающей водой. Последняя отекает втулку снизу вверх.

Крышки цилиндров - Крышка цилиндра образует верхнее ограничение каждой соответствующей камеры сгорания. В нее заключены впускной, выпускной, пусковой клапаны, а также форсунка.

Вода, поступающая из блока цилиндров, направляется через крышку цилиндра и обеспечивает ее охлаждение.

Крышка цилиндров сделана с плоским днищем. Она располагается на втулке цилиндра. Уплотнения между обеими деталями осуществляется медной прокладкой профилированного сечения.

В целях достижения направленного перемещения воздуха в камере сгорания впускные клапаны имеют собственные каналы, которые не подвергаются взаимному аэродинамическому влиянию. Они входят оба на камеру сгорания тангенциально к стенке втулки цилиндра. На крышке цилиндра находиться привод клапанов, заключенный в маслонепроницаемый кожух. Предохранительный клапан, перепуск охлаждающей воды и индикаторный клапан закреплены на крышке цилиндра вне кожуха.

Предохранительный клапан – Задача предохранительного клапана заключается в предупреждении возникновения в цилиндре недопустимо больших давлений. Поэтому каждая из крышек цилиндров оборудована предохранительным клапаном.

Предохранительный клапан представляет собой нагруженный витой пружиной клапан с золотником. Он ввинчен вместе с индикаторным клапаном в присоединительную фасонную деталь, сидящую на крышке цилиндра.

Коленчатый вал- Задача коленчатого вала заключается в превращении действующего на поршень давления сгорания в крутящий момент при помощи шатуна.

Коленчатый вал откован цельным из легированной стали и улучшен термически до большей прочности. Он смонтирован в подшипниках фундаментной рамы. В зависимости от условий использования двигателя к каждой либо к каждой второй щеке колен вала привинчен противовес. Передача смазочного масла из рамовых подшипников в шатунные подшипники осуществляется через отверстия в щеках колен и в щеках вала.

Для возможности отбора мощности к концу вала с маховичной стороны двигателя прикован фланец. Последний кроме того, несет на себе шестерню для привода системы газораспределения. На насосной стороне двигателя находиться приводная шестерня насоса, от которой осуществляется привод насосов смазочного масла и охлаждающей воды, а так же и иных вспомогательных агрегатов. Между последним коленом вала и приводной шестерней насоса к коленчатому валу прикован фланец. Он служит для прикрепления демпфера колебаний.

Поршень- Поршень уплотняет своими кольцами камеру сгорания от картера. Он сконструирован в виде тронкового поршня с масляным охлаждением и передает усилия от давления газов на шатун.

Поршень – составной. Он изготовлен из высококачественного, износостойкого алюминиево-кремневого сплава. Над бобышкой под поршневой палец он оборудован тремя уплотнительными кольцами и одним равнофасочным кольцом, а под бобышкой – еще одним равнофасочным кольцом. На юбку поршня навинчена его головка из стали. Охлаждающее масло проводиться по соответствующим выемками головке и юбке поршня.

Поршневой палец сделан пустотелым и зафиксирован от смещения вдоль оси охлаждающее масло поступает из втулки верхней головки шатуна через поршневой палец в головку поршня. Протекши поршень, охлаждающее масло стекает в картер.

Шатун- Шатун служит для передачи сил с поршня на коленчатый вал. При этом возвратно-поступательное движение поршня превращается шатуном во вращательное движение коленчатого вала.

Смазочное масло в шатунный подшипник подается коленчатым валом. Через соответственно высверленные отверстия масло поступает во втулку под поршневой палец. От туда оно протекает дальше через поршень и охлаждает его.

Шатун откован в штампе от целой заготовки. Разъем между стержнем и крышкой шатуна выполнен косым под углом 450. Обе части соединяются друг с другом жестко при помощи четырех шатунных болтов с упругим стержнем.

Мотылевый подшипник состоит из двух безбуртиковых, тонкостенных полувкладышей, находящихся в готовом к монтажу состоянии и заменяемых каждый в отдельности. Оба полувкладыша фиксируются выступами, входящими в масляную канавку подшипникового корпуса шатуна. А в шатун запрессована втулка под поршневой палец. Шатун направляется в коленчатом валу по оси.

megaobuchalka.ru

Основными дефектами поршневых пальцев являются износ рабочей поверхности, трещины, риски, задиры, выкрашивание цементированной поверхности, ослабление в местах посадки (в бобышках поршня). Если износ не превышает нормы, палец восстанавливают до номинальных размеров; для этого его хромируют, шлифуют и полируют. При износе выше предельного, а также при наличии трещин или выкрашивания рабочей поверхности пальцы заменяют новыми. Не допускается наличие рисок и забоин на наружных поверхностях пальцев.

Основные дефекты поперечин крейцкопфов — эллиптичность и конусность цапф, царапины, задиры, трещины в цапфах и изгиб. Неравномерный износ цапф в виде эллиптичности и конусности, царапины и задиры устраняют проточкой и шлифованием, а также ручной опиловкой по калибру. Если проточка недопустима по условиям прочности, цапфы наплавляют электросваркой и протачивают. При наличии трещин и изломов поперечины заменяют новыми. Дефекты ползунов, залитых баббитом, в виде износа, отставания и выкрашивания баббита на рабочих поверхностях устраняют перезаливкой. После этого ползуны собирают с крейцкопфами, и рабочие поверхности ползунов обрабатывают по размеру от оси цилиндра до параллели. Рабочие поверхности ползунов шабрят.

Основные дефекты шатунов тронкового двигателя — изгиб и скручивание стержня шатуна, а также износ втулки под палец. При наличии изгиба шатуны правят на прессе с нагревом. Скручивание устраняют путем деформации в сторону, обратную скручиванию. Шатуны, имеющие трещины, заменяют новыми. Втулку под поршневой палец заменяют новой.

Обрыв шатунных болтов приводит к наиболее серьезным авариям двигателя. Обязательной замене подлежат шатунные болты, имеющие следующие дефекты: остаточную деформацию (вытяжку), повреждение резьбы болта или гайки; забоины или надрывы болта, местные надиры, трещины, скручивание, ослабление посадки гайки на резьбе. Даже при отсутствии вышеуказанных дефектов шатунные болты подлежат освидетельствованию в сроки, предусмотренные инструкцией по эксплуатации. Для четырехтактных дизелей, кроме того, установлено предельное число часов работы шатунных болтов, по истечении которого необходима замена болтов независимо от их состояния.

Поршневые штоки при наличии износа, царапин и задиров протачивают и шлифуют. В случае изгиба шток правят с нагревом. Искривление фланца штока (если конструкцией предусмотрено такое соединение) устраняют проточкой; при наличии трещин штоки заменяют новыми.

У топливных насосов высокого давления дизелей наибольшему износу и повреждениям подвержены плунжерная пара, всасывающие и нагнетательные клапаны, а также приводы в узлах сочленения.

Ремонт топливной аппаратуры производится на специальном участке дизельного цеха либо на специализированном предприятии. Ремонт плунжерных пар топливных насосов заключается в промывке и дефектации деталей, механической обработке плунжеров и втулок, хромировании плунжеров, обработке после хромирования, подборе и взаимной притирке деталей, проверке плотности пар. Незначительные дефекты (риски, надиры, заедания) устраняют путем зачистки, расхаживания и притирки. При наличии значительных повреждений заменяют отдельные детали или целые комплекты. Притирку плунжеров производят на специальной доводочной бабке (рис. 112) или на токарном станке. Плунжер 3 сухарями 2 зажимают в цанге 1 бабки. Поверхность, подлежащую обработке, покрывают слоем притирочной пасты и притирают плунжер разрезным чугунным притиром 5, установленным в разрезную оправку 4. Регулируют оправку таким образом, чтобы притир не качался при перемещении вдоль плунжера. По мере притирки плунжера постепенно поджимают стяжной болт притира.

Рис. 112. Приспособление для доводки плунжеров.

Рис. 112. Приспособление для доводки плунжеров. Механическую обработку рабочей поверхности втулки плунжера производят на специальном приспособлении самоцентрирующейся головкой 2 (рис. 113), которая покачивается в цапфах 1, расположенных в подшипниках корпуса 3. Втулку 9, подлежащую обработке, устанавливают в направляющей головке втулки 4, которая по наружной поверхности и заплечику может перемещаться в осевом направлении на 0,5—2,0 мм благодаря зазору между торцом и придерживающей планкой 5. Разрезной чугунный притир 8 устанавливают на коническую оправку 7, которую через шарнир 6 крепят к шпинделю станка.

Рис. 113. Приспособление для обработки рабочей поверхности плунжерной втулки.

Рис. 113. Приспособление для обработки рабочей поверхности плунжерной втулки. Взаимную пригонку плунжера и втулок осуществляют притиркой. Доводку считают законченной, если плунжер, выдвинутый из втулки на 40—50 мм, в вертикальном положении под действием своей массы плавно опускается до упора в торец втулки. После этого проверяют плотность плунжерных пар путем опрессовки смесью машинного масла с дизельным топливом пробным давлением при температуре 18—20° С (291 — 293 К). Герметичность плунжерной пары считается удовлетворительной, если утечка не превышает 60—70 г/мин.

Ремонт клапанных пар топливных насосов заключается в восстановлении конусных поверхностей седел и клапанов. Неравномерный износ, риски, задиры и другие дефекты на этих поверхностях устраняют притиркой, пользуясь специальным приспособлением. После ремонта клапанные пары испытывают на плотность. После ремонта деталей и сборки топливный насос подвергают стендовым испытаниям.

Ремонт деталей форсунок обычно заключается в переукомплектовке прецизионных пар и доводочных операциях. После этого форсунки осматривают, притирочные поверхности годных деталей шлифуют, детали промеряют и сортируют по размерам. Распылители подбирают по иглам и по корпусу. Небольшие задиры или царапины на поверхности иглы форсунки аккуратно выводят притирочной пастой. Пригонку посадочных конусов и держателя иглы осуществляют притиркой с применением тонких притирочных материалов и окончательно — чистым маслом. Закончив сборку, форсунки подвергают стендовым испытаниям.

Основным дефектом клапанов механизма газораспределения являются неплотности между тарелкой и гнездом клапана из-за обгорания, царапин, забоин и трещин. Неплотности устраняют путем проточки, шлифования и последующей притирки клапана по гнезду. Операция притирки клапанов заключается в том, что на притираемую поверхность гнезда клапана наносят слой абразивной пасты и тарелке клапана придают возвратно-вращательное движение. Операция притирки считается законченной, когда притираемые поверхности получат равномерный матовый оттенок. Качество притирки проверяют по карандашным рискам: на притертую поверхность тарелки клапана наносят карандашом четыре — шесть радиальных рисок и поворачивают тарелку клапана относительно гнезда примерно на четверть оборота. Если следов карандашных рисок не остается, качество притирки считается удовлетворительным. Самый эффективный способ проверки качества притирки — керосиново-меловая проба.

При притирке клапанов применяют обычные ручные дрели или специальные приспособления и станки с механическим приводом.

Страницы: 1 2 3 4www.stroitelstvo-new.ru

Помимо планово-предупредительного ремонта может возникнуть необходимость в аварийном ремонте.

Аварийный ремонт имеет целью ликвидировать разрушения или повреждения, происшедшие от несоблюдения правил технической эксплуатации и от скрытых дефектов в деталях.

Наиболее типичные аварии рассматриваются ниже.

Разнос двигателей — катастрофическое повышение числа оборотов на холостом ходу или при малой нагрузке. При этом вследствие чрезмерного увеличения сил инерции может произойти обрыв шатунных болтов, противовесов, разрыв поршней и даже маховика.

Двигатель может пойти в разнос из-за неправильного регулирования привода от регулятора к топливным насосам или из-за неисправности самого регулятора. В первом случае разнос происходит вследствие того, что при полностью разведенных грузах регулятора не выключается подача топлива во все цилиндры. Во втором случае разнос может произойти вследствие заедания механизма регулятора или его привода. В обоих случаях надлежит выключить подачу топлива.

Очень опасным является попадание значительного количества масла в камеру сгорания. Это иногда происходит у двигателей с картерной продувкой. Если в картере скопляется масло, то оно, разбрызгиваясь нижней головкой шатуна, уносится с продувочным воздухом в рабочую полость цилиндра, где служит добавочным топливом. При остановке двигателя, в момент, когда снимается нагрузка и выключается подача топлива, двигатель может не остановиться, и, работая на масле, развить большое число оборотов. Не имея нагрузки, двигатель может пойти вразнос. В этом случае необходимо прежде всего нагрузить двигатель, не включая подачу топлива, и снизить давление сжатия в цилиндрах. Чтобы исключить возможность такого разноса, нужно следить за тем, чтобы в картере не скапливалось масло.

Разнос может произойти у двухтактных двигателей, имеющих ресивер продувочного насоса. У таких двигателей при их остановке масло, скопившееся в ресивере, испаряется, заполняя его. Если вскоре за этим будет произведен пуск двигателя, то сразу после перехода на топливо двигатель пойдет вразнос, имея дополнительным топливом пары масла. В этом случае следует плотно закрыть всасывающее отверстие продувочного насоса, открыть декомпрессионные краны и выключить подачу топлива. Для предупреждения такого рода разноса следует не допускать скопления масла в ресивере продувочного насоса.

Разнос калоризаторного двигателя может произойти во время пуска при слишком большом количестве предварительно накаченного топлива. Хотя при оборотах, превышающих нормальные, регулятор выключает действие насоса, однако пары топлива, скопившегося на стенках цилиндра и в выемке поршня, будут давать вспышки, что может вызвать разнос.

В этом случае следует выключить томливо, открыть индикаторный кран и водокапельник, закрыть воздушные клапаны в кривошипной камере и по возможности тормозить маховик. Чтобы избежать этого рода разноса, не следует при запуске злоупотреблять ручной подкачкой топлива.

Заедание поршня происходит при перегрузке двигателя, которая сопровождается перегревом цилиндров, а также при недостатке смазки или плохом охлаждении двигателя. Во всех этих случаях происходит чрезмерное тепловое расширение поршня. Уменьшение зазора между поршнем и цилиндром, а также высокая температура ухудшают условия смазки. В результате наступает сухое трение поршня о цилиндр; на поверхности цилиндра и поршня образуются задиры, и поршень заклинивается.

Заклинивание поршня при сильном задире наступает мгновенно, двигатель с полного хода, несмотря на большую силу инерции маховика, останавливается в течение всего лишь нескольких оборотов. Это приводит к большим напряжениям в кривошипио-шатунном механизме и может вызвать трещины в коленчатом валу, изгиб стержня шатуна, трещины или обрыв шатунных болтов. Однако чаще задиры вызывают только порчу рабочих поверхностей цилиндра, поршня и поршневых колец.

Обрыв шатунного болта может привести к полному разрушению двигателя. Причиной обрыва болта может быть: неправильное закрепление гайки болта, технологические дефекты болта, работа двигателя с повышенным зазором в шатунных подшипниках, заедание поршня в цилиндре. Для предотвращения обрыва шатунных болтов следует вести систематический контроль за их состоянием и периодически заменять их. После случая заедания поршня шатунные болты следует заменить. Нельзя допускать завышенных зазоров в шатунных подшипниках.

Гидравлический удар может получиться, если через неплотности крышки цилиндра или трещины в ней во время стоянки двигателя в цилиндре накопилось много воды. Если объем воды, попавшей в цилиндр, превысит объем пространства сжатия, то гидравлический удар может привести к разрушительным последствиям.

Чтобы не произошло указанной аварии при пуске, следует перед пуском двигателя обязательно проворачивать коленчатый вал при открытом декомпенсационном (индикаторном) кране. Во время работы двигателя признаком попадания воды в цилиндр является белая окраска отработавших газов, что сигнализирует о. необходимости немедленного принятия мер к устранению этого дефекта.

Трещины в рубашках и крышках цилиндров могут возникнуть при чрезмерном отложении накипи на стенках зарубашечного пространства. Это ухудшает теплообмен стенок с охлаждающей водой и вызывает их перегрев. У двигателей, где гильза отлита заодно с водяной рубашкой, перегрев гильзы вызывает большие напряжения в стенках водяной рубашки и может, привести к ее разрыву. Перегрев крышек также приводит к возникновению в них трещин. Кроме того, трещины могут возникнуть от слишком поздней подачи охлаждающей воды при пуске двигателя (или при перебоях в подаче воды), когда он успевает сильно нагреться.

Для предотвращения возникновения трещин следует зарубашечное пространство периодически очищать от накипи. Кроме того, сразу же после пуска двигателя необходимо обеспечить поступление охлаждающей воды, не допуская перебоев в ее подаче.

vdvizhke.ru