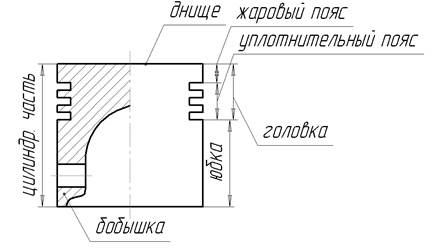

Поршень можно разделить на три части, выполняющие различные функции: днище, уплотняющая часть и направляющая часть (юбка). Днище и уплотняющая часть образуют головку поршня.

Днище поршня, образующее с головкой цилиндра камеру сгорания, кончается у верхней кромки канавки под верхнее поршневое кольцо. Эту часть поршня иногда называют жаровым поясом. Форма днища поршня зависит от формы камеры сгорания и расположения клапанов, а в двухтактных двигателях также от системы газораспределения.

При вогнутом днище форма камеры сгорания приближается к сферической (при верхнем расположении клапанов), увеличивается поверхность, омываемая горячими газами, и возрастает возможность образования нагара, при котором резко повышается тепловой режим. Прочность вогнутого днища меньше, чем плоского, поэтому в ряде случаев его усиливают. Обработка такого днища также затруднительна.

Выпуклое днище придает камере сгорания щеле-видную форму, что ухудшает процесс смесеобразования. Из-за выпуклости температура днища возрастает, но уменьшается нага-рообразование. Основным преимуществом такого днища является уменьшение массы поршня из-за большой прочности днища и отсутствия усиливающих ребер.

Плоское днище является промежуточным по своим показателям между двумя первыми и имеет наибольшее распространение вкарбюраторных двигателях.

В некоторых двигателях поршни имеют так называемые вытеснители,которые способствуют в процессе сжатия достижению желаемого направления движения заряда, а в процессе сгорания — осуществлению плавного нарастания давления.

У дизелей днище поршня имеет разнообразные и в ряде случаев сложные формы, зависящие от степени сжатия, способа смесеобразования, расположения форсунок и других факторов. Так, в дизеле с однополостной камерой сгорания днище придает камере сгорания благоприятную форму. Для увеличения скорости вихря и улучшения смесеобразования камеру сгорания располагают в днище поршня. Для повышения прочности днища поршня и лучшего отвода теплоты с внутренней стороны оно имеет ребра, форма которых определяется опытным путем.

Размеры днища поршня выбирают, исходя из максимального давления сгорания, необходимой жесткости поршня и максимальной интенсивности отвода от него теплоты. Как правило, переходы от днища поршня к его уплотняющей части в плоскости бобышек делают массивными в виде сплошных приливов или ребер. С внутренней стороны днища теплота от него отводится воздухом и маслом. Наличие ребер не улучшает теплоотвода от днища.

В дизелях, где в днище поршня располагается камера сгорания, применяют принудительное охлаждение днища путем опрыскивания его внутренней поверхности маслом. Для этого масло подводится непосредственно от коленчатого вала по каналу в стержне шатуна к распылителю с калиброванным отверстием, расположенному в поршневой головке шатуна, или распыливается через неподвижныефорсунки,закрепленныевнижнейчастигильзы.

Уплотняющая часть поршня начинается от верхней кромки канавки под верхнее поршневое кольцо и кончается у нижней кромки канавки под нижнее поршневое кольцо (последнее кольцо перед поршневым пальцем), т. е. это та часть поршня, где расположены канавки для поршневых колец.

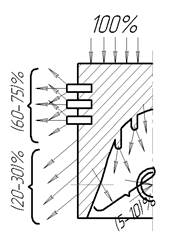

Уплотняющая часть имеет диаметр, увеличивающийся к низу поршня. Она передает стенкам цилиндра до 80% теплоты, воспринимаемой днищем.

Практически уплотняющая часть поршня почти не участвует в передаче боковых сил. Поверхность этой части поршня имеет канавки, вследствие чего невозможно создать устойчивую масляную пленку. Величину зазора между цилиндром и уплотняющей частью поршня выбирают из условия предохранения поршневых колец от воздействия горячих газов и предотвращения попадания масла в камеру сгорания. Как правило, этот зазор делают очень малым (близким к нулю). Число компрессионных колец устанавливают в зависимости от быстроходности и типа двигателя.

Для уменьшения тепловой напряженности верхнего поршневого кольца канавку под него следует делать на некотором расстоянии от днища поршня , при этом увеличивается высота поршня. В некоторых случаях перед первым поршневым кольцом делают выточку, которая является воздушным экраном . Опыт работы с такими поршнями показал, что эта выточка закоксовывается и влияние ее на работу первого кольца уменьшается. В некоторых конструкциях применяют жароупор ные вставки для верхнего поршневого кольца (двигатель ЗИЛ-130 и др.), которые в 2—2,5 раза повышают долговечность поршня.

Для уплотнения цилиндра быстроходного двигателя достаточно двух-трех компрессионных и одного или двух маслосъемных поршневых колец.

Большинство двигателей имеет одно маслосъемное поршневое кольцо (нижнее) для сбрасывания излишков масла.

В канавках для маслосъемных колец сверлят один или два ряда отверстий для отвода масла внутрь поршня. В случае двух рядов отверстий один ряд сверлят в самой канавке, а другой — непосредственно под ней. Диаметр отверстий для отвода масла почти совпадает с высотой канавки для масляпого кольца. В поршнях карбюраторных двигателей поперечные прорези, отделяющие уплотняющий пояс, делают обычно в канавке масло-съемного кольца.

Отвод излишков масла необходим из-за насосного действия колец и перепада давлений при впуске , когда масло постепенно подается к камере сгорания, где оно сгорает и образует нагар на стенках камеры сгорания и на свече зажигания. Это происходит особенно интенсивно при изношенных поршневых кольцах.

Наличиемаслосъемногокольцаспособствуетэффективному отводу масла через специальные отверстия в картер. Перемычку между первым и вторым кольцами, как правило, делают более высокой. По мере удаления от днища высота перемычек уменьшается. Для повышения прочности перемычекпри той же высотеследует уменьшить их ширину и увеличитьрадиус сопряжения торцовых плоскостей с боковыми стенками канавок.

Направляющей частью (юбкой)называется часть поршня от нижней кромкиканавкипод последнее поршневое кольцо перед поршневым пальцем до концапоршня.Эта часть поршня служит ДЛЯ равномерного распределениябокового давления на зеркало цилиндра от силы iVjj, направленной по нормали к зеркалу цилиндра, а также для направления поршня при движении соосно цилиндру. В этой части поршня размещаются бобышки для поршневого пальца.

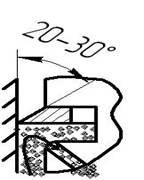

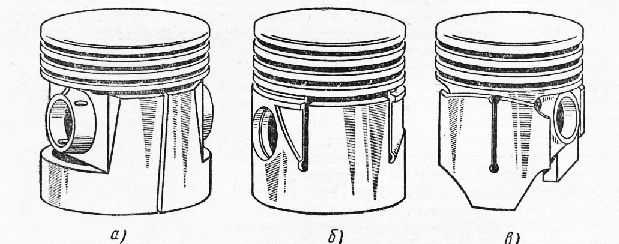

Длина направляющей части поршня и расположение оси бобышек по его длине влияют на — трение и износ поршня. Поскольку у различных двигателей боковая сила N% имеет различное значение, то и длина направляющей части поршня, зависящая от величины этой силы, различна. Чем больше сила iV2, тем длиннее должна быть направляющая часть поршня. В передаче боковой силы 7V2 от поршня к цилиндру участвует только часть боковой поверхности юбки, ограниченная в поперечном сечении дугой с центральным углом р = 80 ч — 100° . Поэтому в ряде конструкций для уменьшения массы поршня и потерь на трение части юбки, соответствующие углам у, удаляют (двигатели ГАЗ-21, МЗМА-408 и др.).

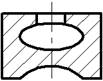

Выбор внешнего очертания направляющей части поршня в основном зависит от деформации зоны расположения бобышек. В результате неравномерности тепловых деформаций, прогибающего действия давления рг газов на поршень и силы Nxна его боковую поверхность сечениена-правляющеи части принимает овальную форму, что может вызвать заедание поршня. Для устранения деформации сошлифовывают часть поверхности поршня около поршневого пальца. Толщина снимаемого слоя может быть установлена только опытным путем. В ряде случаев направляющей части поршня при механической обработке придают овальную форму. Большая ось 1 овала должна быть перпендикулярна оси 2 поршневого пальца (рис. 194, г), а малая совпадать с направлением оси поршневого пальца. Разница в длине осей овала обычно составляет 0,1—0,3 мм. При холодном поршне обеспечивается ходовая посадка соответственно размерам большой оси овала. При работе двигателя вследствие тепловых деформаций поршень принимает цилиндрическую форму. Стенки юбки имеют постоянную по длине толщину, которая может несколько уменьшаться к низу поршня.

Для уменьшения передачи теплоты от головки поршня, изготовленного из легких сплавов, к его юбке иногда делают прорезь по окружности между головкой и юбкой.

Для устранения стуков и перекосов поршня в непрогретом двигателе и предупреждения заедания при работе поршни из легких сплавов выполняют с разрезными и овальными юбками. П — или Т-образная прорезь может быть сделана как по всей, так и не по всей длине Еобки с той стороны, где боковая сила N% меньше.

В некоторых автомобильных двигателях для уменьшения стуков ось поршневого пальца смещают относительно оси поршня в сторону более нагруженной поверхности поршня. Для уменьшения монтажных зазоров и обеспечения бесшумной работы поршневой группы поршни из легких сплавов иногда снабжают при литье специальными инварными1 или стальными вставками 1.

Инварные вставки заделывают в несущую часть поршня, имеющую наибольшую тенденцию к расширению в области бобышек. Такие поршрипринагреваниирасширяютсяменьше,чемчугунные.

У большинства современных зарубежных автомобильных двигателей поршень имеет юбку без разрезов с залитыми в ее стенку инварнымиилистальнымитерморегулирующимиэлементами.

При такой конструкции юбки повышается надежность поршня, увеличивается поверхность соприкосновения его с цилиндром и поршень можно устанавливать в цилиндр с минимальными зазорами, почти не изменяющимися на всех режимах работы двигателя.

Конструкции поршней новых отечественных карбюраторных двигателей характеризуются следующими особенностями: днище — плоское снаружи и гладкое (без ребер) внутри; юбка поршня без разрезов имеет кольцевую терморегулирующую вставку; в горизонтальной плоскости сечение юбки — овал, по высоте она имеет коническую или бочкообразную поверхность; тепловые прорези расположены в канавке маслосъемного кольца; каждая бобышка поршневого пальца связанас днищем поршня двумя ребрами.

Исследования поршней описанной выше конструкции показали возможность увеличения точности изготовления профиля юбки в 3—5 раз и повышения прочности поршней на 6—8%. На основании стендовых испытаний поршней, проведенных на двигателях ГАЗ-21 и ГАЗ-53, установлено, что контактная поверхность юбки поршня новой конструкции с гильзой в 1,4—2,2 раза больше контактной поверхности юбки поршня двигателя ГАЗ-53. Кроме того, температура головки нового поршня на 10—30° ниже температуры головки поршня двигателя ГАЗ-53. Эксплуатационные испытания двигателяпоказалихорошуюработоспособностьинадежность поршней новой конструкции.

maestria.ru

Конструкция основных элементов двигателя

К основным элементам конструкции авиационного поршневого Двигателя относятся: цилиндры, поршни, шатуны, коленчатый вал, редуктор, механизм газораспределения, нагнетатель и картер.

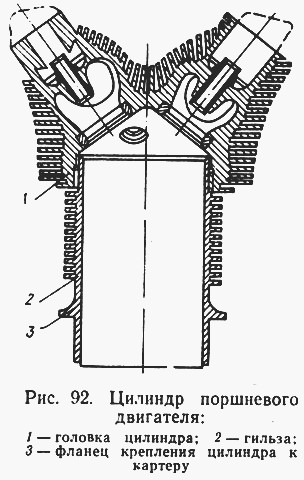

Цилиндр двигателя, представляющий собой рабочую камеру, состоит из головки и гильзы (рис. 92), соединенных с помощью резьбы. Для лучшего oxлаждения цилиндра на головке и гильзе выполняется оребрение, что значительно увеличивает площадь поверхности отвода тепла.

В головке цилиндра имеются отверстия под впускной и выпускной клапаны.

Внутренняя поверхность гильзы цилиндра, называемая зеркалом цилиндра, тщательно обработана и отполирована. Крепление цилиндра к картеру осуществляется с помощью фланца, выполненного в нижней части гильзы.

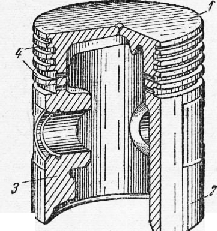

Восприятие давления газов в цилиндре осуществляется поршнем. Дальнейшая передача сил газа на коленчатый вал происходит через шатун. Поршень (рис. 93) выполняется полым и имеет поперечное отверстие под поршневой палец, с помощью которого поршень соединяется с шатуном. На боковой поверхности поршня проточены четыре канавки в верхней части и одна — в нижней. В трех верхних канавках расположены уплотнительные кольца, герметизирующие внутреннюю полость цилиндра. В четвертой канавке (с отверстиями) устанавливаются два маслоуплотнительных кольца,

а в нижней — одно маслоуплотнительное кольцо. Эти кольца предотвращают попадание масла из картера в цилиндр. Образование же масляной пленки благодаря такому расположению маслоуплотнительных колец способствует уменьшению сил трения при возвратно-поступательном движении поршня в цилиндре.

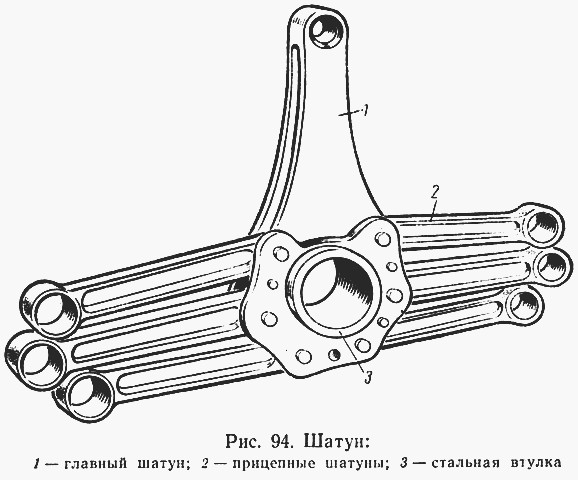

Связующим звеном между коленчатым валом и поршнем является шатун (рис. 94). Шатун звездообразного двигателя состоит из одного главного и нескольких прицепных шатунов. Прицепные шатуны соединяются с главным шатуном шарнирно на пальцах. Пальцы размещаются в отверстиях двух щек, расположенных на нижней головке главного шатуна, под равными углами. Главный шатун выполняется неразъемным и представляет собой стержень двутаврового сечения, соединяющий верхнюю (поршневую) и нижнюю (кривошипную) головки с отверстиями. В отверстие нижней головки вставляется втулка кривошипа коленчатого вала.

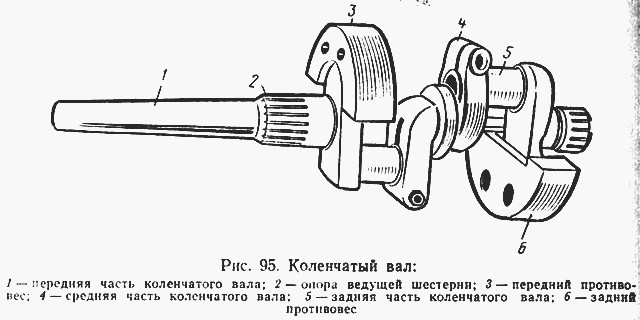

Коленчатый вал двигателя (рис. 95) служит для передачи работы поршня на воздушный винт через редуктор и обеспечивает перемещение поршней во время нерабочих ходов. Кроме того, коленчатый вал приводит в действие агрегаты, обеспечивающие работу двигателя и самолетных систем (гидронасосы, генераторы и др.). Коленчатый вал двигателя с двумя рядами цилиндров состоит из передней, средней и задней частей и имеет два колена. Вал изготовляется полым. Внутренняя полость используется в качестве масломагистрали.

На валу имеются противовесы, предназначенные для уравновешивания сил инерции двигателя. Установка коленчатого вала в картере осуществляется на трех подшипниках.

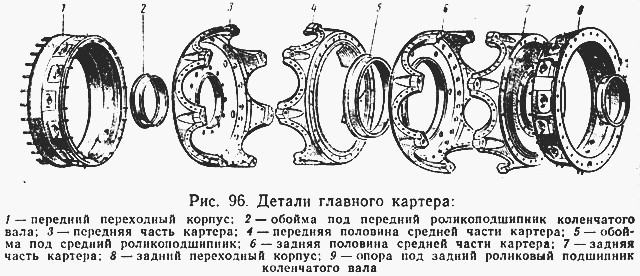

Картер является силовым корпусом двигателя (рис. 96). К нему снаружи крепятся цилиндры и агрегаты, обеспечивающие работу двигателя. Картер состоит из нескольких частей, количество которых зависит от числа рядов цилиндров. Внутри картера устанавливаются подшипники (опоры) коленчатого вала.

На картере имеются кронштейны, с помощью которых двигатель крепится к подмоторной раме на самолете.

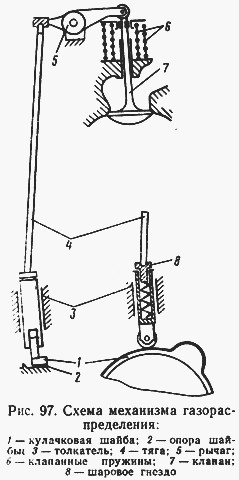

Механизм газораспределения предназначен для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов в соответствии с определенным порядком работы цилиндров двигателя. Схема механизма газораспределения приведена на рис. 97.

Механизм газораспределения состоит из кулачковой шайбы с опорой, толкателей, перемещающихся в направляющих, тяг, рычагов и клапанов. Кулачковая шайба приводится в движение от коленчатого вала при помощи зубчатой передачи, размещенной на картере. Заданный режим работы клапанов обеспечивается выбором профиля и расположением кулачка на кулачковой шайбе.

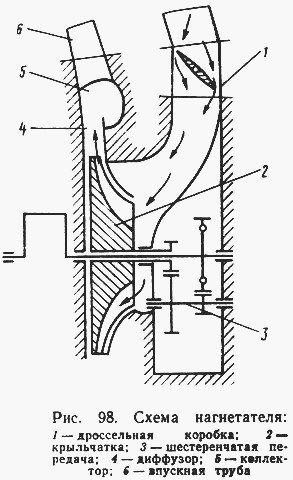

Для поддержания мощности двигателя на необходимом уровне с подъемом летательного аппарата на высоту на двигателях устанавливаются нагнетатели, позволяющие подавать воздух в цилиндры под давлением выше атмосферного. Нагнетатель состоит из крыльчатки, диффузора и механизма привода (рис. 98). Воздух, поступающий в двигатель, подводится к крыльчатке, которая приводится во вращение коленчатым валом через шестеренчатую передачу. Далее воздух поступает в диффузор, коллектор и в цилиндры.

При вращении крыльчатки под действием центробежных сил скорость и давление воздуха увеличиваются. На выходе из крыльчатки воздух обладает большой кинетической энергией. Для превращения кинетической энергии воздуха в потенциальную энергию давления устанавливается диффузор, где происходит снижение скорости воздуха и, следовательно, увеличение его давления. Окончательное давление наддува устанавливается в коллекторе, где происходит дальнейшее уменьшение скорости воздуха. Для получения большей мощности стремятся увеличить число оборотов коленчатого вала. Если эти обороты передать на воздушный винт, то коэффициент полезного действия (к. п. д.) последнего будет незначительным, так как высокий к. п. д. достигается при скорости концов лопастей, меньшей скорости звука. Для снижения числа оборо-

тов воздушного винта по сравнению с числом оборотов коленчатого вала предназначен редуктор. Редуктор состоит из неподвижной шестерни, сателлитов и ведущей шестерни (рис. 99).

При работе двигателя ведущая шестерня поворачивает сателлиты, заставляя их обкатываться вокруг неподвижной шестерни и вести за собой оси и, следовательно, вал воздушного винта. Из-за сложного движения сателлитов, напоминающего движение планет солнечной системы, редуктор такого типа получил название «планетарного». Такие редукторы отличаются компактностью и их габариты хорошо вписываются в размеры носка картера.

Используемая литература: "Основы авиации" авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Основные конструктивные элементы поршневого ДВС. Классификация поршневых двигателей. Компоновочные схемы поршневых двигателей. Комбинированные ДВС.

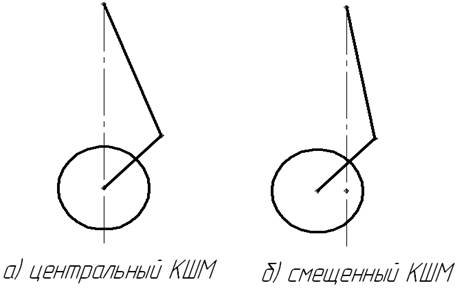

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленвала. Он состоит из двух групп деталей: неподвижных и подвижных. К неподвижным деталям относятся: блок цилиндров, головки блока цилиндров, гильзы, крышка и картер маховика. К подвижным – поршни с кольцами и пальцами, шатуны, коленвал и маховик. Кривошипно-шатунный механизм может быть центральным, когда оси коленвала и цилиндров лежат в одной плоскости, или смещенным, когда оси коленвала и цилиндров лежат в разных плоскостях.

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси и выпуска отработавших газов. Выполняются по двум конструктивным схемам: с верхним и нижним расположением коленвалов. Основные детали механизма газораспределения: впускные и выпускные клапана, коромысло, штанга, толкатель, распредвал.

Классификация поршневых двигателей.

1) По способу преобразования энергии давления газов во вращательное движение

a) поршневые двигатели с КШМ

b) РПД

c) кулисные

2) По роду применяемого топлива:

a) на жидком топливе

b) газовые

c) комбинированные

3) По способу осуществления рабочего цикла

a) 2-х тактные

b) 4-х тактные

4) По способу воспламенения рабочей смеси:

a) с воспламенением от сжатия

b) с принудительным воспламенением

5) По способу охлаждения цилиндра

a) жидкостного охл.

b) воздушного

6) По способу смесеобразования:

a) с внешним смесеобразованием

b) с внутренним смесеобразованием

7) По способу наполнения рабочего цилиндра:

a) без наддува

b) с наддувом

Наддув – увеличение наполнения цилиндра двигателя воздухом путем увеличения давления на впуске.

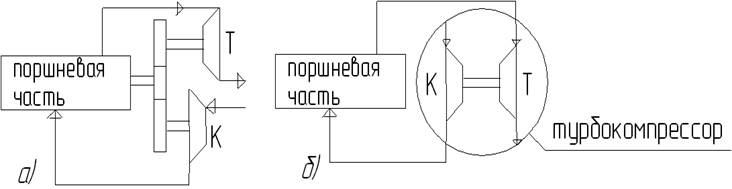

Комбинированные двигатели – это двигатели, состоящие из поршневой части и нескольких компрессионных машин, а также из устройств подвода и отвода тепла, объединенных общим рабочим телом.

Комбинированные двигатели бывают:

- с механической связью (рисунок а )

- с газовой связью (рисунок б )

Для схемы а) «+» мощность турбины и компрессора могут быть различны.

Поршневая группа. Состав функции. Основные требования к конструкции поршня. Конструктивная реализация указанных требований. Обоснование формы поршня.

Состав поршневой группы:

1. поршень

2. уплотнительные, маслосъемные кольца

3. палец (поршневой)

4. ограничитель осевого перемещения поршневого пальца.

Функции поршневой группы:

1. воспринимать усилия от давления газов и сил инерции и передает их на шатун.

2. передает боковое давление от нормальной силы на стенку цилиндра.

3. обеспечивает герметичность внутри цилиндра.

4. выполняет роль золотникового устройства.

Основные требования к конструкции поршня:

1) Обеспечение герметичности от пропуска газов.

2) Эффективный отвод тепла от днища поршня в стенку цилиндра.

3) Минимальная тепловосприимчивость во внешней поверхности днища.

4) Повышенная износостойкость.

5) Обеспечение минимального расхода масла.

6) Минимальная масса при достаточной жёсткости и прочности.

7) Макс. Срок работы до первой переборки.

Поршни бывают:

- цельные

- составные

по охлаждению:

- с охлаждающей головкой

- без охлаждающей головки

В составных поршнях отъёмная головка изготовлена из жаропрочного материала. Форма поршня и его основные размеры определяются в 1-ю очередь условиями отвода воспринимаемого им тепла. Часть тепла отводится на подогревание рабочей смеси.

Форма поршня.

Поршень должен иметь наиболее простую (цилиндрическую) форму и по возможности симметричную относительно оси.

Форма днища определяется способом смесеобразования:

1. Плоское днище – наиболее распространено в двигателях с внешнем смесеобразованием.

«+» простота изготовления (min площадь соприкосновения с горячими газами)

2. Вогнутое – имеет благоприятную форму камеры сгорания, приближенную к сферической, при

непосредственном впрыске.

3. Выпуклое днище – придает повышенную жесткость, менее склонен к образованию масленого нагара (используют в 2-х тактных двигателях) придает необходимое направление течения газов при продувке.

4. Клиновое днище – на ДВС с верхними клапанами

пленочное и объемно-пленочное смесеобразование.

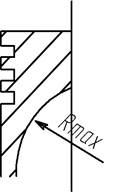

А 4 5

6 7

RMAX необходим для: теплоотвода, ¯напряжений

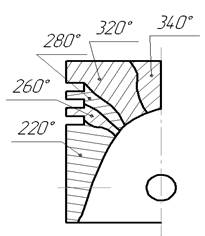

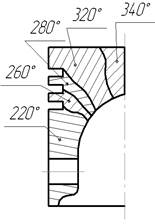

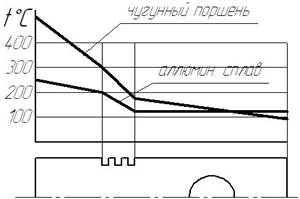

Распределение температуры в поршне. Анализ распределения температуры. Доли отвода тепла отдельными элементами поршня. Материалы поршней. Дефекты поршней. Конструктивные мероприятия по предотвращению указанных дефектов.

Тепловое состояние.

Тепловое состояние.

Алюминиевый поршень имеет меньшую температуру, чем чугунный при прочих равных условиях. Температура поршня с воздушным охлаждением на 30 -50% выше чем с водным.

Для изготовления поршней используют следующие материалы:

1. Серый ковкий чугун СЧ 24-44; СЧ28-48

для напряженных конструкций – ВЧ45 – высокопрочный чугун, обладает высокой износостойкостью и прочностью, низкий коэффициент линейного расширения.

2. Легкие литейные сплавы: Al 1, Al 10, Al 19 – хорошие литейные свойства, низкий коэффициент линейного расширения.

Деформируемые алюминиевые сплавы (ковкие сплавы) – АК2, АК4 (уменьшенная масса, высокая теплопроводность, высокая степень сжатия)

«+» алюминиевые сплавы менее склонны к нагарообразованию

«–» плохая работа на холодном двигателе, плохие механические качества, низкая теплостойкость, высокая стоимость.

3. Стали. Используются жаропрочные сплавы.

4. Титан. Сложно обрабатывать.

Дефекты поршней:

- перегрев поршня, сопровождается отпуском материала, ¯ механических свойств, ¯ твердости. Развиваются микротрещины, приводящие к выкрашиванию материала.

Выход: использовать материалы с высокой теплостойкостью.

- эрозия и коррозия поршня (днища) под действием горячих газов.

Выход: механическая обработка днища поршня, оксидирование, хромирование, никелирование.

- износ боковой поверхности (зависит от качества масла)

Поршневые кольца. Назначение, требования, классификация. Формы уплотнительных колец. Материалы поршневых колец. Влияние выбора материала на конструкцию кольца и поршневой группы.

Поршневые кольца предназначены для предотвращения прорыва газов между поршнем и стенкой цилиндра, а также для удаления лишнего масла со стенок цилиндра, препятствуя проникновению его в камеру сгорания. Кроме того, поршневые кольца отводят тепло от головки поршня к стенкам цилиндра.

По назначению подразделяются на:

- компрессионные

- маслосъемные

Около 50% механических потерь осуществляется через кольца.

Верхнее поршневое кольцо нагревается до 350-400 º, через него отводится самое большое количество тепла, оно работает в условиях плохой смазки.

Маслосъемные кольца: устанавливаются на поршне за компрессионными.

Они делятся на:

- однокромочные - двухкромочные - составные кольца

- однокромочные - двухкромочные - составные кольца

Однокромочные: «+» кромка, соскабливающая масло со стенок цилиндра, излишки масла через отверстия уйдут на смазку поршневого пальца.

Двухкромочные: «+» также содержит канал для удаления избытка масла.

Составные кольца: «+» при деформации ведут себя более гибко, сохраняют уплотняющие функции при перекосах.

Требования к поршневым кольцам:

1. плотное прилегание к поверхности цилиндра и опорным поверхностям канавок поршня (геом. услов.).

2. небольшое начальное давление (0,5-20 кг/см2) на стенку цилиндра (силовые условия).

-площадь контакта уменьшается, давление на стенку цилиндра увеличивается.

-площадь контакта уменьшается, давление на стенку цилиндра увеличивается.

- «скребковый вид»

- «минутные кольца» быстрей прирабатываются

скручивающиеся кольца. деформации косого изгиба

- они во время работы скручиваются, больше ресурс, хуже уплотняющие свойства

- трапециевидные кольца, удаляет излишки масла со стенок цилиндра; зазор постоянно меняется по величине.

Уплотняющее действие поршневых колец

Уплотняющие действия достигаются:

1. прижатием колец к поверхности цилиндра.

2. в результате образования системы поршневых каналов и зазоров сложного лабиринта.

При сжатии поршневого кольца:

- за счет собственной силы упругости колец (0,5 - 30) кг/см2

- за счет давления газов проникающих через зазоры в канавку (30 - 40) кг/см2

Материалы поршневых колец: чугун, сталь.

Требования:

1. Механическая прочность при высоких температурах.

2. Износостойкость.

3. Низкий коэффициент трения при высоких температурах.

Чугун: серый (Ч), высокопрочный (ВЧ)

СЧ18-36; СЧ24-44…

Покрытие стальных колец:

-покрытие молибденом (очень дорого), азотирование (большая вредность), титановое покрытие + азотирование = нитрид титана (высокая твердость).

Сталь: Х12М; 65Г

Насосное действие уплотнительных колец. Мероприятия по предотвращению насосного эффекта. Уплотняющее действие поршневых колец. Замки поршневых колец. Назначение зазора в замке.

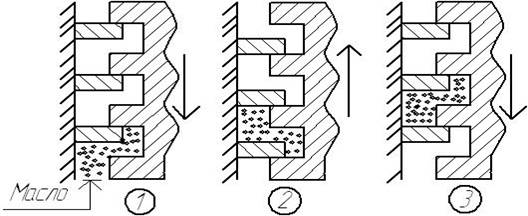

Насосные действия уплотнительных колец.

Компрессионные кольца не препятствуют попаданию масла в камеру сгорания и при сгорании выделять вредные вещества.

Компрессионные кольца не препятствуют попаданию масла в камеру сгорания и при сгорании выделять вредные вещества.

а) поршень движется от ВМТ к НМТ, кольца за счет силы инерции прижаты к верхним поверхностям каналов(происходит впуск). Масло соскабливается нижним кольцом со стенки цилиндра. За счет гидравлического подпора давление масла

б) поршень дошел до НМТ и пошел вверх. Направление сил инерции изменилось и изменилось положение колец. Масло вытеснилось в область меньшего давления

в) поршень пришел в ВМТ и пошел вниз.

Т.о. масло постепенно попадает в камеру сгорания. Для предупреждения этого устанавливаются маслосъемные кольца.

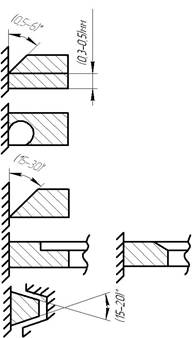

Замки поршневых колец.

Зазоры в замкевыбираются следующим образом: ∆ = ∆` + ∆``

∆`` - гарантированный зазор; ∆`` = 0,1-0,2 мм он нужен для гарантированной работы кольца, в противном случае оно ломается. При нагреве до опр. Тº, внешняя окружность кольца удлиняется на πD·αК·∆tК

αК– коэффициент линейного расширения, диаметр цилиндра при этом увеличивается на πD·αЦ·∆tЦ , при этом зазор в замке уменьшается на

∆` = πD·( αК·∆tК - αЦ·∆tЦ)

∆ - холодный зазор; ∆` - горячий зазор.

Эффективным средством увеличения сил, прижимающих кольцо к цилиндру - применение расширителя.

Эффективным средством увеличения сил, прижимающих кольцо к цилиндру - применение расширителя.

Расширитель: они увеличивают срок службы поршневых

колец. Их ставят под последние или 2-3 кольца, маслосъемные

кольца.

poisk-ru.ru

|

Названия и термины применяемые в руководстве по поршням

| Поршни и их поврежденияПоршеньЗадиры из-за недостаточного зазораЗадиры из-за работы всухуюЗадиры из-за перегрева Нарушения режима сгорания Поломки поршня и поршневых колецПоломки поршневого пальцаПовреждения на стопорах пальцевЗадиры в бобышках поршневых пальцев Стук поршня Цилиндры и гильзы цилиндровЧрезмерный расход маслаО новых алюминиевых поршнях |

opelastra10.ru

Категория:

Устройство и работа двигателя

Поршень двигателя

Поршень двигателяПоршень представляет собой металлический стакан, установленный в цилиндре с некоторым зазором. При рабочем ходе поршень днищем воспринимает давление газов, а при других ходах осуществляет вспомогательные такты. Верхняя усиленная часть поршня, воспринимающая давление газов, называется головкой, а нижняя направляющая часть — юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками.

Поршни карбюраторных двигателей изготовляют из алюминиевых сплавов. Алюминиевые поршни обладают малым весом, вследствие чего уменьшаются силы инерции, а следовательно, и нагрузки на детали двигателя при его работе. Кроме того, алюминиевые поршни, так же как и алюминиевые головки, обладают лучшей теплопроводностью, поэтому они меньше нагреваются при работе и способствуют снижению температуры рабочей смеси.

В результате этого можно повысить степень сжатия двигателя, не опасаясь, что возникнет детонационное сгорание топлива.

В целях повышения износостойкости поршней для их изготовления в последние годы стали применять высококремнистые алюминиевые сплавы с большим содержанием кремния (до 20—25%). Поршни из алюминиевых сплавов изготовляют путем отливки в металлические формы. Для снятия внутренних напряжений в материале литые заготовки поршней подвергают длительному отжигу, а затем подвергают механической обработке.

В карбюраторных двигателях головка поршня имеет плоское днище и толстые стенки с внутренними ребрами, повышающими ее прочность и обеспечивающими хороший отвод тепла. В головке на боковой наружной поверхности имеются канавки для установки поршневых колец. В верхней части головки поршня у двигателей некоторых типов (ГАЗ) делают глубокую узкую канавку, уменьшающую передачу тепла от днища к верхнему компрессионному кольцу, работающему в особенно неблагоприятных условиях, чтобы устранить опасность его пригорания. В некоторых двигателях (ЗИЛ) в головку при заливке поршня заделывается чугунная кольцевая вставка, в которой протачивается канавка для верхнего компрессионного кольца. Такое мероприятие повышает долговечность поршня.

Для улучшения приработки поршней в цилиндрах и для уменьшения износа на юбку 2 поршня наносят специальные покрытия. Обычно трущуюся поверхность юбки лудят — покрывают очень тонким слоем олова (толщиной 0,004—0,006 мм). В средней части юбки делают приливы-бобышки 3 с отверстиями для установки поршневого пальца.

Для того чтобы при нагревании поршень мог расширяться без заедания в цилиндре, поршень устанавливают с зазором между стенкой цилиндра и юбкой. Алюминий расширяется при нагревании значительно больше, чем чугун. Чтобы в холодном двигателе зазор между поршнем и цилиндром не был чрезмерно большим, что может вызвать стуки поршня и утечку газов из цилиндра, в алюминиевых поршнях применяют пружинящие разрезные юбки. При боковом разрезе по всей длине юбка несколько пружинит, и поршень вставляется в цилиндр холодного двигателя плотно, с малым зазором. При нагревании поршня разрез дает возможность юбке расшириться без заедания поршня в цилиндре. Применяют также поршни с частичным, несквозным разрезом Т- или П-образной формы, что повышает жесткость юбки.

Для уменьшения бокового зазора сечение юбки делают не круглой формы, а овальной. Величина овальности (разность осей овала) юбки равна примерно 0,15—0,29 мм. Поршень устанавливают в цилиндре холодного двигателя с минимальным зазором по большой оси овала юбки, располагаемой в плоскости качания шатуна, где действуют боковые силы, прижимающие поршень к стенкам цилиндра. При нагревании поршня юбка может расширяться в направлении малой оси овала, где между юбкой и цилиндром имеется большой зазор. Поршни по длине изготовляют ступенчатыми или конусными, так как зазор вверху между стенкой цилиндра и головкой поршня должен быть больше, чем внизу, вследствие большего нагревания головки. Величина зазора между юбкой поршня и цилиндром для двигателей разных марок колеблется в пределах 0,012—0,08 мм.

Рис. 1. Конструкция поршня

Чтобы при нагревании поршни меньше расширялись, а также для повышения их прочности, в поршни двигателей некоторых марок при отливке заделывают пластинки из специальной малорасширяющейся стали. Для уменьшения веса у некоторых поршней вырезают нерабочую часть юбки. Эти вырезы служат также для прохода противовесов при вращении коленчатого вала у короткоходных двигателей.

Для обеспечения лучшего уравновешивания двигателя поршни к каждому двигателю подбирают равного веса. С этой целью на днище поршня, кроме указания группы по размеру, выбивают соответствующую метку весовой группы. Разница в весе поршней, подбираемых для одного двигателя, не должна превышать 6—8 г.

При сборке поршни обычно устанавливают разрезом на левую сторону двигателя, так как во время работы к этой стороне поршень прижимается с меньшей силой. Для удобства сборки на днище поршня в этом случае делают специальную метку, которая должна быть обращена к передней части двигателя.

Рис. 2. Типы поршней

В дизелях применяют поршни из специального чугуна (двухтактные дизели ЯАЗ) или из высококремнистого алюминиевого сплава (четырехтактные дизели ЯМЗ) с неразрезной юбкой, имеющей большую жесткость. Так как в дизелях боковая сила, прижимающая поршень к стенке цилиндра, достигает значительной величины, то для получения нормального удельного давления между цилиндром и поршнем юбку делают большей длины, Днище поршня, воспринимающее значительное давление газов, делают более прочным с усилением его внутренней стороны большим количеством ребер. Для обеспечения хорошего смесеобразования при непосредственном впрыске топлива в днище поршня располагается камера сгорания специальной формы.

Читать далее: Поршневые кольца

Категория: - Устройство и работа двигателя

stroy-technics.ru

Поршень среднеоборотного дизеля состоит из головки поршня и направляющей (тронковой) части, так называемой “юбки” поршня.

Материалы поршней

В большинстве конструкций двигателей для изготовления поршней применяют износостойкий материал, имеющий высокие механические свойства при повышенной температуре. Таким качеством обладает чугун марок СЧ24-44, СЧ 28-48,СЧ 35-56, ВЧ 45-0, ВЧ 50-1,5.

С целью снижения массы поршня, а следовательно, уменьшения силы инерции, вызывающей дополнительные напряжения, поршни изготовляют из сплавов на алюминиевой основе АМ12, АК2 с малой плотностью и высокой теплопроводностью. Однако алюминиевый сплав имеет в 2 – 2,5 раза больший коэффициент линейного расширения по сравнению с чугуном, поэтому алюминиевые поршни устанавливают в рабочий цилиндр с большим монтажным зазором.

Сталь применяется для изготовления головок в составной конструкции поршней высокофорсированных двигателей.

Высокие температурные напряжения необязательно снижать за счет использования материалов, обладающих высокой прочностью. Тепловые нагрузки неизменно приводят к накоплению определенных деформаций независимо от выбора материала. Допустимая деформация определяется как частное от деления допускаемого напряжения на модуль упругости. Материал, характеризуемый высоким пределом прочности, не всегда имеет преимущество перед материалом с низким пределом прочности, если значения их модуля упругости равны. К числу важных характеристик, позволяющих избежать высоких тепловых деформаций, относятся хорошая теплопроводность, обеспечивающая незначительные температурные градиенты, и малый коэффициент теплового расширения.

Охлаждение поршней

Конструкция поршней оказывает существенное влияние на их тепловую напряженность. Охлаждение поршней неизбежно связано с отдачей воспринимаемой теплоты в находящееся с ними в контакте масло. В каждом поршне часть теплоты передается стенкам цилиндра и далее в охлаждающую воду или воздух через масляную пленку, разделяющую поршень и втулку. В простейших конструктивных решениях этот путь отвода теплоты является превалирующим. Кроме того, меньшая часть теплоты отводится маслом, забрасываемым из картера на внутренние поверхности тронка и головки поршня. Поршни, проектируемые для мощных двигателей, требуют более эффективного метода отвода теплоты. Соответствующее увеличение теплоотдачи от поршня с помощью разбрызгиваемого на его внутренней поверхности смазочного масла может быть достигнуто, если организовать направленный поток масла в виде струи, вытекающей из верхней части головки шатуна.

Другие методы охлаждения в создании в головке поршня внутренних полостей или каналов, по которым протекает масло. В ряде конструкций поршней такие каналы предназначены для полного заполнения их маслом. Проходы специально выполняются малого сечения, для того чтобы увеличить скорость потока масла и тем самым достигнуть высокого коэффициента теплопередачи. В других конструкциях используются полости больших размеров с широкими проходами, через которые может проходить как масло, так и воздух. Эти полости лишь частично заполняются маслом, которое при движении поршня взбалтывается. Этот тип охлаждения поршней часто называется коктейльным. Высокие местные значения скорости перемещения масла обеспечивают хорошую теплопередачу. Примеры различных конструктивных решений охлаждения поршней приведены на рисунке 3.1.

Рисунок 3.1 – Охлаждение поршней

1 – разбрызгиванием; 2 – фонтанное; 3 – камерное; 4 – с помощью змеевика; 5 – коктейльное; 6 – камерное (составная конструкция)

Смазка поршня

Для обеспечения минимального трения тронка о втулку цилиндра его необходимо хорошо смазывать. Однако излишняя смазка рабочей и боковых поверхностей компрессионных колец вызывает повышенный расход масла и интенсивное отложение нагара в канавках.

Из картера на стенки цилиндра забрасывается много масла, и задача состоит в том, чтобы обеспечить необходимое соотношение между количеством масла, поступающим к тронку и кольцами. Это регулирование подачи масла осуществляется с помощью дополнительных, специально установленных маслораспределительных колец.

Конструкции поршней из легких сплавов

В неохлаждаемой конструкции поршней, в которой большая часть теплоты отводится в стенки цилиндра, для обеспечения достаточно низкой

температуры зоны колец необходимо предусмотреть широкие пути отвода теплоты от днища. Иллюстрацией удачной с этой точки зрения конструкции может служить поршень, представленный на рисунке 3.2.

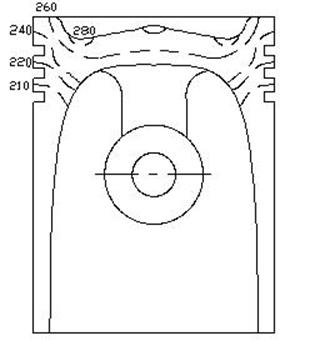

Рисунок 3.2 – Температурное поле поршня, охлаждаемого путём разбрызгивания

Этот поршень имеет большое сечение перехода от днища к стенкам, и лишь ниже пояса канавок колец сечение резко уменьшается. Такое решение является типичным для поршней из легких сплавов, используемых в быстроходных двигателях. Подобную форму имеют также поршни со струйным масляным охлаждением.

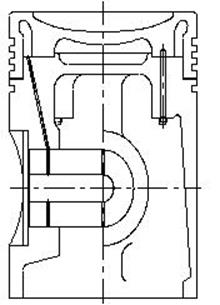

Для непосредственного отвода теплоты из зоны поршневых колец прибегают к размещению в головке поршня при его отливке охлаждающего змеевика (рисунок 3.3).

К такому решению обычно прибегают при изготовлении поршней из алюминиево – кремниевого сплава, предназначенных для высокомощных двигателей с большим диаметром цилиндра. Змеевик с прокачиваемым по нему маслом выполняет функции охладителя и, как видно из расположения изотерм, является теплозащитным барьером между головкой поршня и поясом колец. Это предохраняет пояс колец от перегрева и одновременно позволяет поддерживать достаточно высокую температуру головки поршня со стороны камеры сгорания.

Рисунок 3.3 - Поршень из легкого сплава с охлаждающим змеевиком.

Конструкция поршней составного типа

При конструировании поршней высокомощных двигателей требуется обеспечить эффективное охлаждение головки и защиту пояса поршневых колец. Примером оптимального решения этой проблемы может служить конструкция составного поршня, приведенная на рисунке 3.4.

Рисунок 3.4 – Составной поршень

В этой конструкции отъемная головка поршня воспринимает и передает тепловую и механическую нагрузки, а тронк поршня выполняет только роль направляющей. Тонкое днище поршня опирается мощным кольцевым поясом на тронк. Переход от днища к стенке имеет малое сечение, что обеспечивает тепловой барьер на пути потоков теплоты к поясу поршневых колец.

Необходимо также отметить, что пояс поршневых колец в этой конструкции разгружен от механических усилий и давления газов и благодаря этому отпадает опасность деформации канавок.

Относительно малая масса и легкость механической обработки, позволяющая осуществлять точный контроль за размерами, являются дополнительными преимуществами рассматриваемой конструкции. Головку поршня выполняют из высокопрочной жаростойкой стали. Нижнюю, или тронковую, часть поршня изготовляют из менее дорогого металла, такого, как чугун или износоустойчивый алюминиево-кремниевый сплав (если необходимо достигнуть малых сил инерции). Тронк имеет более сложную форму, и поэтому его изготовление методом литья является предпочтительным. Относительно низкая температура тронка создает благоприятные условия для смазки трущихся поверхностей. Головка и тронк плотно соединены друг с другом, образуя полости, в которых циркуляция охлаждающего масла осуществляется с большей скоростью, обеспечивающей хорошую теплоотдачу в зоне пояса поршневых колец. Охлаждение днища завершается в камере, образованной в центральной части поршня, из которой осуществляется отвод масла. /11/

vunivere.ru

За все время существования гонок формулы один, конфигураций поршневой группы хоть и было бесчисленное количество, объединяло их все время одно свойство - малый ход и большой диаметр поршня, не считая конечно способности выдерживать огромные тепловые и ударные нагрузки.

Даже начиная с самых первых болидов 1950 - х годов ход поршня, для примера: болида Ferrari 125 F1 имел диаметр 55 мм и ход 52 мм. 1.5 литровый атмосферный V12 с максимальной мощностью 220-280 лс (в зависимости от модификации) достигавшейся на очень высоких по тем временам оборотах 7500 об/мин.

Так как правилами рабочий объем всегда был жестко лимитирован, чтоб значительно поднять мощность приходилось все время повышать оборотистость мотора. Самым лучшим способом повышения оборотов, является уменьшение хода поршня, что при ограниченном объеме и числе цилиндров, приведет к увеличению диаметра поршня. Двигатель с малым ходом поршня не может имень огромный крутящий момент, но зато он может быть реализован на очень высоких оборотах, что приведет к значительному увеличению максимальной мощности.

Соответственное увеличение диаметра поршня позволяет поставить огромные клапана, чтоб обеспечить наполнение цилиндров топливовоздушной смесью.

Соответственное увеличение диаметра поршня позволяет поставить огромные клапана, чтоб обеспечить наполнение цилиндров топливовоздушной смесью.

Возьмем для примера двигатель с 1.5 литровым объемом, который имеет максимальную мощность 100 лс на 6000 об/мин, что будет соответствовать примерно 120 н/м крутящего. Если тот же крутящий момент сдвинуть далеко вверх по оборотам, к примеру до 18000 об/мин то двигатель будет обладать втрое большей максимальной мощностью в 300 лошадей. Кто-то скажет что мощность не важна, а более важен крутящий момент! В принципе правильно, но момент должен быть на колесах !!! После понижении оборотов в КПП и главной паре момент на них будет также в 3 раза больше.

После такого маленького отступления вернемся собственно к поршням.

Подробнее о тепловых потерях и тепловом КПД: Тепловые потери в двигателях

Самые высокие обороты двигателей допущенных к участию в формуле один были реализованы в 2000-х годах. Ferrari F2005 имела силовой агрегат долговременно работающий на оборотах 19.100 об/мин с мощностью 920 лс. Это был 3.0 литровый атмосферный V10 с диаметром цилиндра и ходом поршня 96х41.4мм соответственно. При этом обороты были ограничены правилами, но сам двигатель мог работать на 22.000+ об/мин, при которых имел гораздо больше мощности.

С повышением оборотов двигателя, необходимых для получения высоких показателей мощности от атмосферного мотора, очень сильно повышаются инерционные нагрузки на все детали совершающие возвратно поступательные движения. К таким деталям относится поршень, поршневой палец и шатун. Уменьшить инерцию можно уменьшением хода поршня и уменьшением возвратно - поступательно движущихся масс. Сильно уменьшить массу поршня в F1 не получается ввиду относительно большого диаметра и в то же время огромной мощности, но вот ход поршня здесь как раз не велик.

Масса поршневой одного цилиндра в сборе современных болидов формулы один 2000-2013 около 600 грамм. Сюда входит масса поршня с кольцами, поршневого пальца, и шатуна. Поршень Honda F1 RA806E V8 весит: 2003г - 251гр; 2004г - 210гр; 2005г - 230гр. Ускорение поршней при совершении возвратно поступательного движения около 9000G на 19000 об/мин. Максимальная нагрузка на шейку коленвала около 6000 килограмм на максимальных оборотах и мощности. Среднее эффективное давление на днище поршня при максимальном крутящем моменте 15 бар - что при площади 98 миллиметрового поршня в 75 см2 дает среднюю нагрузку в 1125 кгс, это позволяет снимать с одного поршня около 100 лошадиных сил на высоких оборотах. В итоге получается, что инерционные нагрузки превосходят нагрузки горения топлива более чем в 6 раз! Правда справедливости ради стоит заметить, что максимальные (пиковые) давления в камере сгорания доходят до 100 бар (7.5 тонн на днище поршня), но они очень кратковременны, а инерционные с разной долей действуют практически постоянно и скорей кратковременно их отсутствие.

Поршень является практически отпечатком камеры сгорания, так как из-за большого диаметра, малого хода поршня и высокой степени сжатия, места под собственно настоящую камеру сгорания, в компоновке цилиндра двигателей формулы один практически не остается. К примеру, при ходе поршня 40 мм и степени сжатия 13:1 недоход поршня составит всего 3 мм, если считать по всей поверхности. В то время как в обычных гражданских моторах только, одна прокладка блока цилиндров может иметь 2 мм-ю толщину.

Поршень является практически отпечатком камеры сгорания, так как из-за большого диаметра, малого хода поршня и высокой степени сжатия, места под собственно настоящую камеру сгорания, в компоновке цилиндра двигателей формулы один практически не остается. К примеру, при ходе поршня 40 мм и степени сжатия 13:1 недоход поршня составит всего 3 мм, если считать по всей поверхности. В то время как в обычных гражданских моторах только, одна прокладка блока цилиндров может иметь 2 мм-ю толщину.Алюминий является основным материалом используемым в производстве высокотехнологичных поршней F1. Наиболее подходящим сплавом является ялюминиево-беррилиевый состав. Алюминиевые поршни с добавлением беррилия обладают на 30% меньшим весом и более высоким показателем теплопроводности. Такие детали применяла команда McLaren в сезоне 1998 года однако FIA очень быстро запретила использование беррилия из - за высокой вредности металла.

Материалы разрешенные к использованию описаны в правиле технического регламента под номером 5.17.1. По сути разрешено использование следующих сплавов: Al-Si; Al-Cu; Al-Mg или Al-Zn (хотя другие пункты правил позволяют добавление небольших количеств других элементов к основному сплаву.

Как ни странно но один из самых распространенных сплавов для поршней F1 разработан еще в 30-х годах. Носит но аббревиатуру 2618 и разрабатывался первоначально для авиационного двигателя Rolls Royce. Высокая твердость и устойчивость к высоким температурам, а также стойкость усталостному разрушению сделало его столь популярным в аэрокосмической индустрии и F1.

Некоторые моторы имеют сверхтонкие поршневые кольца. При довольно скудной информации в этом вопросе, все же известно, что бывают компрессионные кольца с толщиной всего 0.5 миллиметра. Малая толщина позволяет уменьшить трение кольца о цилиндр и при этом усилить удельное прижимное усилие. Чем больше удельное давление кольца на стенки цилиндра, тем меньшее количество газов попадет в картер двигателя и соответственно больше совершиться полезной работы. Чтоб сделать кольца более упругими при столь малой толщине, приходиться сильно заглублять их в поршне и делать более широкими.

1967 Ferrari 312 F1 один из 12 поршней 3 литрового двигателя. Мощность 360 лс при 10000 об/мин

Это поршень от 3-литрового оппозитного ДВС V12 Ferrari 1971 года. Первоначальная мощность 365 лс на 10000 об/мин. В дальнейшем на этой базе были созданы модификации с мощностью до 510 лс при более чем 12000 об/мин.

1981 Ferrari 126ck турбо. Тип двигателя 021 120° развал блока V6. 1.5 литра степень сж. 6.7:1, впрыск топлива, мощность 580 лс при 11500 об/мин. 4 кл. на цил. 2 KKK турбины.

Диам. цил./ход поршня 81х48,4 мм.  Еще один представитель легендарной турбо эры восьмидесятых: 1982 Formula 1 Ford Cosworth FW08 DFV

Еще один представитель легендарной турбо эры восьмидесятых: 1982 Formula 1 Ford Cosworth FW08 DFV

Яркий представитель атмосферной эры. Двигатель Феррари с 5 клапанами на цилиндр! 1993 года ferrari F1 F 93A. 3.5 литра V12 700 лс.

1999 Ferrari F399 3 литровый V10 атмо. мощность 790 лс. при 16300 об/мин Диаметр/ход 96х41.4 мм

Более подробно читайте на странице: Honda F1 RA806E V8 описание и фото в разрезе

v10 Peugeot F1

Факты и статистические данные двигателя работающего на 18000 об/мин.

Что происходит за одну секунду:

300 оборотов коленчатого вала150 открытий и закрытий клапанов360 литров топливовоздушной смеси сгорает3 литра охлаждающей жидкости, проходит по патрубкам системы охлаждения1 литр масла проходит по всем каналам ДВС

Максимальные пиковые характеристики поршня F1 на 19000

Сила ускорения 9000 G

Пиковое давление на днище 100 барСреднее давление 15 барТемпература верхней части 350 градусовТемпература нижней части 200 градусов

zero-100.ru